Способ удаления сероводорода из газа при нормальной температуре

Формула / Реферат

1. Способ мокрой десульфуризации для удаления сероводорода из газа, включающий следующие этапы:

(a) проводят реакцию газа, содержащего сероводород, и десульфуратора в реакторе десульфуризации;

(b) отработанный состав, образовавшийся из десульфуратора после десульфуризации на этапе (а), отводят в реактор регенерации (1), в который подают газ, содержащий кислород, для окисления отработанного состава с восстановлением десульфуратора;

(c) десульфуратор, восстановленный на этапе (b), подают в реактор десульфуризации (4), используемый на этапе (а), для проведения реакции с газом, содержащим сероводород,

отличающийся тем, что на этапе (а) используют десульфуратор в виде суспензии, при этом в качестве десульфуратора используют состав, содержащий аморфный гидрат окиси железа.

2. Способ по п.1, отличающийся тем, что перед этапом (а) газ, содержащий сероводород, смешивают с суспензией, содержащей десульфуратор, в статическом смесителе (3).

3. Способ по п.1, отличающийся тем, что на этапе (а) массовое соотношение десульфуратора и воды в суспензии выбирают в пределах от 1:100 до 1:5.

4. Способ по п.3, отличающийся тем, что массовую долю аморфного гидрата окиси железа в составе десульфуратора выбирают в пределах от 65 до 100%, а в качестве других составляющих используют воду и побочные продукты реакции.

5. Способ по п.4, отличающийся тем, что дополнительно включает этап, на котором извлекают свободную серу, образовавшуюся в реакторе регенерации (1) при восстановлении отработанного состава.

6. Способ по п.1, отличающийся тем, что уровень рН состава в реакторе регенерации (1) поддерживают в пределах от 6,5 до 7,5.

7. Способ по п.1, отличающийся тем, что на этапе (а) зернистость десульфуратора выбирают в пределах от 20 до 160 мкм.

8. Способ по любому из пп.1-7, отличающийся тем, что на этапе (b) в качестве газа, содержащего кислород, используют воздух.

Текст

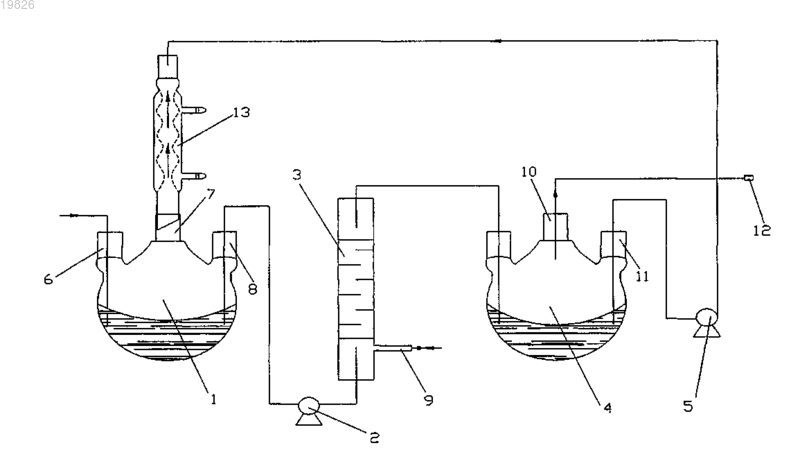

СПОСОБ УДАЛЕНИЯ СЕРОВОДОРОДА ИЗ ГАЗА ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ В изобретении способ мокрой десульфуризации для удаления H2S из потока газа при нормальной температуре включает следующие этапы: (а) проведение реакции газа, содержащего сероводород, и суспензии, содержащей десульфуратор, в реакторе десульфуризации; (b) отведение отработанного состава, образовавшегося из десульфуратора после десульфуризации на этапе (а), в реактор регенерации (1), и подача газа, содержащего кислород, для окисления отработанного состава с восстановлением десульфуратора; (с) подача десульфуратора, восстановленного на этапе (b),в реактор десульфуризации (4), используемый на этапе (а), для проведения реакции с газом,содержащим сероводород. Изобретение обеспечивает способ для удаления сероводорода из газа при нормальной температуре и нормальном давлении, который является относительно простым и имеет высокую эффективность десульфуризации при низкой стоимости процесса.(71)(73) Заявитель и патентовладелец: БЕИДЖИНГ САНДЖУ ЭНВИРОНМЕНТ ПРОТЕКШИН ЭНД НЬЮ МАТЕРИАЛ КО., ЛТД. Область техники Настоящее изобретение относится к способу удаления сероводорода из газа при нормальной температуре и нормальном давлении, а именно к способу мокрой десульфуризации. Предшествующий уровень техники Способы десульфуризации газа подразделяются, главным образом, на два основных вида. Первый вид - это сухая десульфуризация с высоким уровнем обессеривания, а второй вид - это мокрая десульфуризация с обессериванием большого объема, но с низким уровнем обессеривания. Сухая десульфуризация является распространенным способом обессеривания, который используется в различных областях со сходными технологическими процессами. Процесс очистки алканоламином является наиболее распространенным способом десульфуризации в области переработки нефти. Десульфуризация с использованием процесса очистки алканоламином является типичным процессом реакции поглощения-восстановления. В этом процессе слабый щелочной раствор (соединения алканоламина) используется в качестве абсорбента при абсорбции сероводорода в абсорбционной колонне (диоксид углерода и другие вещества, содержащие серу, абсорбируются одновременно). Водный раствор (крепкий раствор) десорбируется в колонне регенерации после нагревания при нормальном давлении воздуха для восстановления раствора. Слабый раствор после восстановления охлаждается и подается в абсорбционную колонну для рециркуляции, а высокосернистый газ из верхней части абсорбционной колонны подается в устройство утилизации серы после конденсации и сепарации влаги для дальнейшей утилизации серы. Процесс очистки алканоламином имеет следующие недостатки. 1. Соединения алканоламина имеют высокое парциальное давление, в результате чего они могут легко уноситься с очищенным газом. 2. Раствор соединений алканоламина имеет склонность пениться. Это может вызвать трудности при работе с ним, при этом снижается функциональность устройства, увеличиваются потери раствора и снижается качество очистки. 3. Процесс не является избирательным только к высокосернистому газу, он также происходит для диоксида углерода. 4. Процесс обеспечивает достаточно низкий уровень десульфуризации. При получении газа из угля, который используется в качестве сырья, полученный газ содержит большое количество H2S, малое количество органической серы и ненасыщенные углеводороды. Различные процессы мокрой десульфуризации, широко используемые в мире для его очистки, будут описаны далее. 1. Очистка ректизол-процессом. Ректизол-процесс является одним из абсорбционных процессов мокрой десульфуризации. Принцип этого процесса заключается в том, что соединения типа СО 2, H2S, органическая сера, цианид и ненасыщенный углеводород растворяются в метаноле при высоком давлении и низкой температуре и могут десорбироваться из метанола при снижении давления, в результате чего эти соединения могут быть удалены из газа. Этот процесс включает следующие этапы: во-первых, сырой газ, находящийся в нижней части абсорбционной колонны, промывается раствором метанола при температуре -70C; во-вторых, CO2 иH2S, содержащиеся в сыром газе, поглощаются, вызывая увеличение температуры метанола; раствор выходит из абсорбционной колонны из ее нижней части и поступает в верхнюю часть колонны регенерации метанола; в этот момент давление сбрасывается и затем CO2 и H2S десорбируются за счет падения давления, их избыток выходит из верхней части колонны, а раствор метанола в это время охлаждается до температуры -35C. В колонне регенерации, после этого, вместе с течением раствора вниз давление воздуха падает до 0,02 МПа; далее десорбированные CO2 и H2S откачиваются насосом, при этом раствор метанола охлаждается до -70C; в завершение CO2 и H2S подаются с помощью насоса наверх нижней части абсорбционной колонны для утилизации. Недостаток этого процесса заключается в том, что его необходимо проводить при высоком давлении воздуха и низкой температуре, к тому же, процесс является достаточно сложным и предъявляет высокие требования к конструкции используемого аппарата, а также может вызвать достаточно большие потери раствора метанола. 2. Усовершенствованный процесс Стретфорд (АДА). Процесс Стретфорд является химическим абсорбционным процессом, относясь к процессам мокрой десульфуризации. Разбавленный раствор карбоната натрия добавляется только совместно с дисульфонатом антрахинона в качестве десульфуратора; при этом раствор карбоната натрия используется в качестве абсорбента, а дисульфонат антрахинона используется в качестве катализатора. Для ускорения протекания реакции в десульфуратор добавляют определенное количество ванадата, поэтому его называют усовершенствованным процессом АДА. Усовершенствованный процесс АДА начал применяться с 1960-х и стал одним из главных процессов десульфуризации газа. Рассмотрим более подробно усовершенствованный процесс АДА, включающий следующие этапы: во-первых, газ поступает в абсорбционную колонну из нижней части колонны, десульфуризирующий раствор распыляется в колонну из верхней части колонны, a H2S, содержащееся в газе, абсорбируется раствором за счет контакта при встречном потоке газа и жидкости; во-вторых, десульфурированный газ вытекает из верхней части абсорбционной колонны. В это время воздух подается в нижнюю часть колонны регенерации для регенерации раствора; затем восстановленный раствор подается в абсорбционную колонну для рециркуляции; после этого серную пену, собравшуюся после реакции, помещают в сборник серной пены и, в завершение, собранную серную пену сжимают с помощью сжатого воздуха. Этот процесс имеет следующие недостатки: 1) в ходе процесса тратится значительное количество карбоната натрия, а также необходимо обеспечивать непрерывность его подачи; 2) при рециркуляции раствора в нем собирается все большее количество непригодного гипосульфита натрия и тиоцианата натрия, что снижает эффективность десульфуризации. 3. Процесс Сульфинол. В процессе Сульфинол водный раствор, смешанный с сульфоланом и алкилалканоламином, используется в качестве абсорбента, а высокосернистый газ, например CO2 и H2S, физически растворяется в сульфолане. При одинаковых условиях растворимость H2S, содержащегося в растворе сульфолана, в семь раз больше по сравнению с его растворимостью в воде. Процесс является физической абсорбцией,относящейся к процессу мокрой десульфуризации. Когда содержание этаноламина в растворе достигает 20-30%, образуется непрочное сложное вещество, как результат реакции между этаноламином и H2S, изза чего этот процесс абсорбции является комбинированием процессов физической и химической абсорбции. При постоянном давлении воздуха абсорбционная способность сульфолана может увеличиваться с ростом давления углекислого газа. Рабочее давление в абсорбционной колонне, применяемое в процессе с использованием сульфолана, обычно составляет 7,0 МПа, таким образом этот процесс обычно используется для десульфуризации при высоком давлении. 4. Процесс Селексол. В процессе Селексол диметиловый эфир полиэтиленгликоля используется в качестве абсорбента. Селексол является товарным наименованием диметилового эфира полиэтиленгликоля. Абсорбция в этом процессе проходит при высоком давлении, поэтому данный процесс сейчас не применяется. Таким образом, процесс мокрой десульфуризации согласно предшествующему уровню техники требует соблюдения достаточно строгих условий для десульфуризации и использования высокоточных сложных устройств, а также является относительно сложным процессом; к тому же, этот процесс имеет такие недостатки, как значительные потери расходных материалов и низкую эффективность десульфуризации. К тому же, во многих источниках информации отмечается, что в качестве десульфуратора может быть использован аморфный гидрат окиси железа, но его содержание в десульфураторе, производимом с помощью методов предшествующего уровня техники, является относительно низким (примерно 40%). Однако содержание других оксидов железа, которые не восстанавливаются, например закись-окиси железа, окиси двух- и трехвалентного железа и других гидроксидов железа, является относительно высоким, в результате чего такие десульфураторы с аморфным гидратом окиси железа не могут быть регенерированы, за счет чего невозможна их рециркуляция в процессе мокрой десульфуризации. Раскрытие изобретения Одной из целей настоящего изобретения является обеспечение способа удаления сероводорода из газа при нормальной температуре и нормальном давлении, которого является относительно простым и имеет высокую эффективностью десульфуризации при низкой стоимости. Другой целью является обеспечение процесса рециркуляции, при котором десульфуратор, использующийся в способе удаления сероводорода из газа, мог бы быть восстановлен и использован повторно. Способ мокрой десульфуризации для удаления сероводорода из газа включает следующие этапы:(а) проводят реакцию газа, содержащего сероводород, и суспензии, содержащей десульфуратор, в реакторе десульфуризации; (b) отработанный состав, образованный из десульфуратора после десульфуризации на этапе (а), отводят в реактор регенерации, а газ, содержащий кислород, подают для окисления отработанного состава с восстановлением десульфуратора; (с) десульфуратор, восстановленный на этапе(b), подают в реактор десульфуризации, используемый на этапе (а), для проведения реакции с газом, содержащим сероводород. Перед этапом (а) газ, содержащий сероводород, можно смешивать с суспензией, содержащей десульфуратор, в статическом смесителе. Способ дополнительно может включать этап, на котором извлекают свободную серу, образовавшуюся в реакторе регенерации при восстановлении отработанного состава. На этапе (а) массовое соотношение десульфуратора и воды в суспензии можно выбирать в пределах от 1:100 до 1:5. В качестве десульфуратора можно использовать состав, содержащий аморфный гидрат окиси железа. Массовую долю аморфного гидрата окиси железа в составе лучше выбирать в пределах от 65 до 100%, а в качестве остальных составляющих использовать воду и побочные продукты реакции. Принцип десульфуризации аморфным гидратом окиси железа и восстановления является следую-2 019826 щим: Уровень рН состава в реакторе регенерации лучше поддерживать в пределах от 6,5 до 7,5. На этапе (а) зернистость десульфуратора лучше выбирать в пределах от 20 до 160 мкм. На этапе (b) в качестве газа, содержащего кислород, можно использовать воздух. Преимущества изобретения 1. Способ мокрой десульфуризации для удаления H2S из газа по настоящему изобретению проходит при нормальной температуре и нормальном давлении и не требует охлаждающего или нагревающего устройства, таким образом предлагаемый способ и устройство для его осуществления будут относительно просты. Принцип десульфуризации по настоящему изобретению отличается от используемых в предшествующем уровне техники, за счет чего снижается расход энергии, улучшается эффективность десульфуризации и снижается стоимость. 2. В способе мокрой десульфуризации для удаления H2S из газа по настоящему изобретению состав,содержащий аморфный гидрат окиси железа, используется в качестве десульфуратора. Если содержание аморфного гидрата окиси железа является достаточно высоким, а содержание других оксидов или гидроксидов железа в другом кристаллическом состоянии является достаточно низким, то десульфоратор может быть восстановлен для его рециркуляции. Поэтому здесь решается проблема, связанная со значительными потерями состава, использующегося в существующих процессах химической или физической десульфуризации, и сохраняется достаточное количество расходных материалов, к тому же, эффективность десульфуризации и очистки по настоящему изобретению достаточно высоки. 3. Уровень рН системы десульфуризации по настоящему изобретению стабилен и поддерживается между 6,5 и 7,5. В этом диапазоне уровня рН не образуется примесей, например других типов сульфидов или сульфатов, когда воздух используется для окисления отработанного состава с целью восстановления,что благоприятно при восстановлении отработанного состава и всего процесса рециркуляции. 4. В способе удаления H2S из газа по настоящему изобретению массовое соотношение десульфуратора и воды в суспензии колеблется в пределах от 1:100 до 1:5, и при таких пределах массового соотношения эффективность циркуляции десульфуризации и очистки является достаточно высокой. 5. Предпочтительно, когда зернистость десульфуратора по настоящему изобретению находится в пределах от 20 до 160 мкм, что помогает достичь более высокой эффективности десульфуризации, восстановления десульфуратора и всего технологического процесса. Краткое описание чертежей Для лучшего понимания вышеуказанных аспектов настоящего изобретения, а также его других аспектов и вариантов осуществления, ниже будут приведены примеры осуществления изобретения со ссылкой на сопровождающий чертеж. На чертеже показан вид, иллюстрирующий экспериментальное устройство, используемое в настоящем изобретении. Используемые обозначения: 1 - реактор регенерации; 2 - питательный насос; 3 - статический смеситель; 4 - реактор десульфуризации; 5 - сливной насос; 6 - канал подвода воздуха; 7 - подающий канал; 8 канал отвода суспензии; 9 - канал подвода газа; 10 - канал отвода очищенного газа; 11 - канал отвода шлама; 12 - патрубок отбора проб; 13 - конденсатная трубка; Fet - общее содержание Fe. Варианты осуществления изобретения Пример 1. Процесс подготовки состава, содержащего аморфный гидрат окиси железа, включал следующие этапы. Сначала водный раствор 456 г FeSO47H2O помещали в реактор, а затем добавляли водный раствор 135 г NaOH с одновременным перемешиванием; после этого реакция протекала при температуре, не превышающей 70C, при этом температура регулировалась с помощью дозирования подачи водного раствора NaOH; после проведения реакции раствор в реакторе фильтровали и фильтрационный кек промывали водой до тех пор, пока содержание Na+ не стало меньше 0,5%; после этого из фильтрационного кека приготовили водную суспензию, содержащую 30 мас.% твердых веществ, и подавали воздух для окисления растворенных веществ до тех пор, пока содержание Fe2+/Fe не стало меньше 1%; далее суспензию отфильтровали, а состав, содержащий аморфный гидрат окиси железа, получали сушкой фильтрата при температуре 90C; при этом массовая доля аморфного гидрата окиси железа составляла 85%, другими составляющими были Na2SO4, вода и TiO2 (TiO2 является примесью промышленного FeSO47H2O), а степень поглощения серы полученным аморфным гидратом окиси железа составила 53 мас.%. Здесь Fet является общим содержанием железа, при этом отношение Fe2+/Fet определяли с помощью спектрофотометрии фенантролином, а содержание Na+ определяли с помощью эмиссионной фотометрии, как и в других примерах. Далее описан процесс удаления сероводорода из газа. Сначала состав, содержащий 50 г аморфного гидрата окиси железа с зернистостью 40-160 мкм, помещали в реакторе регенерации 1 и добавляли в него 500 мл воды с последующим перемешиванием до получения суспензии десульфуратора (названной "seriflux"); после чего запускали питательный насос 2 так, чтобы подавать суспензию десульфуратора в статический смеситель 3 через канал отвода суспензии 8 из реактора регенерации 1 со скоростью 1,6 л/ч; одновременно газ, содержащий сероводород (чистый азот, содержащий 4% сероводорода) подавали в статический смеситель 3 через канал подвода газа 9 со скоростью 3 л/ч (на данном этапе суспензия десульфуратора и газ вступают в реакцию), который затем выходил из статического смесителя 3 и входил в реактор десульфуризации 4, после чего сероводород вступал в реакцию с аморфным гидратом окиси железа, а десульфурированный газ выходил из реактора десульфуризации 4 через канал отвода очищенного газа 10; выходящий газ собирался в патрубке отбора проб 12 или подавался в требуемое место. Концентрация сероводорода во взятых пробах проверялась качественно с помощью раствора AgNO3, а количественно определялась с помощью газовой хроматографии, в результате такого определения концентрация сероводорода находилась в пределах 10-50 ppm. Когда количество жидкого шлама, находящегося в реакторе десульфуризации 4, достигало 200 мл, вступал в работу сливной насос 5, подача которого регулировалась в зависимости подачи питательного насоса 2 так, чтобы обеспечить отведение жидкого шлама через канал отвода шлама 11 и позволить ему поступить в реактор регенерации 1 через конденсатную трубку 13 и подающий канал 7. Затем сжатый воздух подавался в реактор регенерации 1 через канал подвода воздуха 6 для восстановления отработанного состава, образовавшегося из делульфуратора после десульфуризации аморфным гидратом окиси железа,который циклически подавался в реактор регенерации 1 из реактора десульфуризации 4. Восстановленный аморфный гидрат окиси железа в виде суспензии десульфуратора подавался в статический смеситель 3 (воздух выходит через конденсатную трубку 13) через канал отвода суспензии 8. В результате процесс десульфуризации образует цикл. Когда количество свободной серы, образованной при восстановлении отработанного состава в реакторе регенерации 1, достигало примерно 150 г, питательный насос 2 и сливной насос 5 соединяли с другим реактором рециркуляции, а серу из реактора 1 извлекали для утилизации. В вышеописанном циклическом процессе уровень рН суспензии десульфуратора поддерживали в пределах от 6,5 до 7,5. Пример 2. Процесс получения состава, содержащего аморфный гидрат окиси железа, включал следующие этапы. Сначала водный раствор Fe(NO3)26H2O помещали в реактор, затем туда добавляли водный растворNaOH при постепенном перемешивании; после чего реакция протекала при температуре 30-40C, которая регулировалась подачей водного раствора NaOH; при этом уровень рН раствора контролировался как 7,5 после завершения реакции; после проведения реакции раствор в реакторе фильтровали и фильтрационный кек промывали водой до тех пор, пока содержание Na+ не стало меньше 0,5%, после чего из фильтрационного кека приготовили водную суспензию, содержащую 10 мас.% доли твердых веществ, и подавали воздух для окисления до тех пор, пока Fe2+/Fe не стало меньше 1%; затем суспензию отфильтровали и состав, содержащий аморфный гидрат окиси железа, получили сушкой фильтрованного состава при температуре 70C; при этом массовая доля аморфного гидрата окиси железа составила 100%, а степень поглощения серы полученным аморфным гидратом окиси железа - 62 мас.%. В этом примере количество гидрата окиси контролировали с помощью контроля уровня рН в ходе реакции. А именно контроль сопровождался регулированием массового соотношения подачи составляющих. Далее описан процесс удаления сероводорода из газа. Сначала состав, содержащий 120 г аморфного гидрата окиси железа с зернистостью 40-160 мкм,помещали в реакторе регенерации 1 и добавляли в него 600 мл воды с последующим перемешиванием до получения суспензии десульфуратора; после чего запускали питательный насос 2 так, чтобы подавать суспензию десульфуратора в статический смеситель 3 через канал отвода суспензии 8 из реактора регенерации 1 со скоростью 1,6 л/ч; одновременно газ, содержащий сероводород (чистый азот, содержащий 4% сероводорода), подавали в статический смеситель 3 через канал подвода газа 9 со скоростью 3 л/ч (на данном этапе суспензия десульфуратора и газ вступают в реакцию), который затем выходил из статического смесителя 3 и входил в реактор десульфуризации 4, после чего сероводород вступал в реакцию с аморфным гидратом окиси железа, а десульфурированный газ выходил из реактора десульфуризации 4 через канал отвода очищенного газа 10; выходящий газ собирался в патрубке отбора проб 12 или подавался в требуемое место. Концентрация сероводорода во взятых пробах проверялась качественно с помощью раствора AgNO3, а количественно определялась с помощью газовой хроматографии, в результате такого определения концентрация сероводорода находилась в пределах 30-50 ppm. Когда количество жидкого шлама, находящегося в реакторе десульфуризации 4, достигало 200 мл, вступал в работу сливной насос 5, подача которого регулировалась в зависимости от подачи питательного насоса 2 так, чтобы обеспечить отведение жидкого шлама через канал отвода шлама 11 и позволить ему поступить в реактор регенерации 1 через конденсатную трубку 13 и подающий канал 7. Затем сжатый воздух подавался в реактор регенерации 1 через канал подвода воздуха 6 для восстановления отработанного состава, образовавшегося из десульфуратора после десульфуризации аморфным гидратом окиси железа, который циклически подавался в реактор регенерации 1 из реактора десульфуризации 4. Восстановленный аморфный гидрат окиси железа в виде суспензии десульфуратора подавался в статический смеситель 3 (воздух выходит через конденсатную трубку 13) через канал отвода суспензии 8. В результате процесс десульфуризации образует цикл. Когда количество свободной серы, образованной при восстановлении отработанного состава в реакторе регенерации 1, достигало примерно 300 г, питательный насос 2 и сливной насос 5 соединяли с другим реактором рециркуляции, а серу из реактора 1 извлекали для утилизации. В вышеописанном циклическом процессе уровень рН суспензии десульфуратора поддерживали в пределах от 6,5 до 7,5. Пример 3. Процесс подготовки состава, содержащего аморфный гидрат окиси железа, включал следующие этапы. Сначала водный раствор KOH помещали в реактор, а затем в него добавляли водный раствор FeCl2 при одновременном перемешивании, за счет чего реакция проходила при температуре 40-50C, которая регулировалась с помощью регулирования подачи водного раствора FeCl2; уровень рН раствора равнялся 8 при завершении реакции; после завершения реакции раствор в реакторе фильтровали, а фильтрационный кек промывали водой до тех пор, пока количество K+ не стало меньше 0,5%; после этого из фильтрационного кека приготовили водную суспензию, содержащую 10 мас.% доли твердых веществ, и подавали воздух для окисления до тех пор, пока значение Fe2+/Fe не стало меньше 1%; далее суспензию отфильтровали, а состав, содержащий аморфный гидрат окиси железа, получили после сушки фильтрата при температуре 60C; при этом массовая доля аморфного гидрата окиси железа составляла 92%, а остальными соединениями состава являлись KCl, вода и различные примеси, при этом степень поглощения серы полученным аморфным гидратом окиси железа составила 57 мас.%. Здесь содержание K+ определяли с помощью эмиссионной фотометрии, как и в других примерах. Далее описан процесс удаления сероводорода из газа. Сначала состав с 20 г аморфного гидрата окиси железа с зернистостью 40-160 мкм, приготовленный с помощью процесса, описанного выше, помещали в реакторе регенерации 1 и добавляли в него 1000 мл воды с последующим перемешиванием до получения суспензии десульфуратора; после чего запускали питательный насос 2 так, чтобы подавать суспензию десульфуратора в статический смеситель 3 через канал отвода суспензии 8 из реактора регенерации 1 со скоростью 1,6 л/ч; одновременно газ, содержащий сероводород (чистый азот, содержащий 4% сероводорода), подавали в статический смеситель 3 через канал подвода газа 9 со скоростью 3 л/ч (на данном этапе суспензия десульфуратора и газ вступают в реакцию), который затем выходил из статического смесителя 3 и входил в реактор десульфуризации 4,после чего сероводород вступал в реакцию с аморфным гидратом окиси железа, а десульфурированный газ выходил из реактора десульфуризации 4 через канал отвода очищенного газа 10; выходящий газ собирался в патрубке отбора проб 12 или подавался в требуемое место. Концентрация сероводорода во взятых пробах проверялась качественно с помощью раствора AgNO3, а количественно определялась с помощью газовой хроматографии, в результате такого определения концентрация сероводорода находилась в пределах 100-150 ppm. Когда количество жидкого шлама, находящегося в реакторе десульфуризации 4,достигало 200 мл, вступал в работу сливной насос 5, подача которого регулировалась в зависимости подачи питательного насоса 2 так, чтобы обеспечить отведение жидкого шлама через канал отвода шлама 11 и позволить ему поступить в реактор регенерации 1 через конденсатную трубку 13 и подающий канал 7. Затем сжатый воздух подавался в реактор регенерации 1 через канал подвода воздуха 6 для восстановления отработанного состава, образовавшегося из делульфуратора после десульфуризации аморфным гидратом окиси железа, который циклически подавался в реактор регенерации 1 из реактора десульфуризации 4. Восстановленный аморфный гидрат окиси железа в виде суспензии десульфуратора подавался в статический смеситель 3 (воздух выходит через конденсатную трубку 13) через канал отвода суспензии 8. В результате процесс десульфуризации образует цикл. Когда количество свободной серы, образованной при восстановлении отработанного состава в реакторе регенерации 1, достигало примерно 60 г, питательный насос 2 и сливной насос 5 соединяли с другим реактором рециркуляции, а серу из реактора 1 извлекали для утилизации. В вышеописанном циклическом процессе уровень рН суспензии десульфуратора поддерживали в пределах от 6,5 до 7,5. Пример 4. Процесс подготовки состава, содержащего аморфный гидрат окиси железа, включал следующие этапы. Сначала водный раствор FeCl2 помещали в реактор, куда добавляли раствор Са(ОН)2 с одновременным перемешиванием, и реакция протекала при температуре 40-50C, которая регулировалась с помощью регулирования подачи раствора Са(ОН)2; уровень рН раствора регулировался до значения 8 при завершении реакции; после завершения реакции раствор в реакторе фильтровали, а фильтрационный кек промывали водой до тех пор, пока содержание Cl- не стало меньше 0,5%; после этого из фильтрационного кека приготовили водную суспензию, содержащую 10 мас.% доли твердых веществ, и подавали воздух для окисления до тех пор, пока значение Fe2+/Fet не стало меньше 1%; далее суспензию отфильтровали, а состав, содержащий аморфный гидрат окиси железа, получили после сушки фильтрата при температуре 80C; при этом массовая доля аморфного гидрата окиси железа составила 80%, а остальное -5 019826CaCl2 и вода, причем степень поглощения серы полученным аморфным гидратом окиси железа составила 50 мас.%. Здесь содержание Cl- определяли колориметрией с помощью тиоцината ртути. Далее описан процесс удаления сероводорода из газа. Сначала состав с 5 г аморфного гидрата окиси железа с зернистостью 40-160 мкм, приготовленный с помощью процесса, описанного выше, помещали в реакторе регенерации 1 и добавляли в него 500 мл воды с последующим перемешиванием до получения суспензии десульфуратора; после чего запускали питательный насос 2 так, чтобы подавать суспензию десульфуратора в статический смеситель 3 через канал отвода суспензии 8 из реактора регенерации 1 со скоростью 0,8 л/ч; одновременно газ, содержащий сероводород (чистый азот, содержащий 4% сероводорода), подавали в статический смеситель 3 через канал подвода газа 9 со скоростью 1 л/ч (на данном этапе суспензия десульфуратора и газ вступают в реакцию), который затем выходил из статического смесителя 3 и входил в реактор десульфуризации 4,после чего сероводород вступал в реакцию с аморфным гидратом окиси железа, а десульфурированный газ выходил из реактора десульфуризации 4 через канал отвода очищенного газа 10; выходящий газ собирался в патрубке отбора проб 12 или подавался в требуемое место. Концентрация сероводорода во взятых пробах проверялась качественно с помощью раствора AgNO3, а количественно определялась с помощью газовой хроматографии, в результате такого определения концентрация сероводорода находилась в пределах 200-250 ppm. Когда количество жидкого шлама, находящегося в реакторе десульфуризации 4,достигало 200 мл, вступал в работу сливной насос 5, подача которого регулировалась в зависимости подачи питательного насоса 2 так, чтобы обеспечить отведение жидкого шлама через канал отвода шлама 11 и позволить ему поступить в реактор регенерации 1 через конденсатную трубку 13 и подающий канал 7. Затем сжатый воздух подавался в реактор регенерации 1 через канал подвода воздуха 6 для восстановления отработанного состава, образовавшегося из десульфуратора после десульфуризации аморфным гидратом окиси железа, который циклически подавался в реактор регенерации 1 из реактора десульфуризации 4. Восстановленный аморфный гидрат окиси железа в виде суспензии десульфуратора подавался в статический смеситель 3 (воздух выходит через конденсатную трубку 13) через канал отвода суспензии 8. В результате процесс десульфуризации образует цикл. Когда количество свободной серы, образованной при восстановлении отработанного состава в реакторе регенерации 1, достигало примерно 15 г, питательный насос 2 и сливной насос 5 соединяли с другим реактором рециркуляции, а серу из реактора 1 извлекали для утилизации. В вышеописанном циклическом процессе уровень рН суспензии десульфуратора поддерживали в пределах от 6,5 до 7,5. В вышеописанных примерах степень поглощения серы составом, содержащим аморфный гидрат окиси железа, определяли с помощью следующих процессов: газ при нормальных условиях, содержащий 40000 ppm H2S, использовали для определения поглощения серы при нормальной температуре (от -5 до 45C) и нормальном давлении (1 атм). В качестве измерительного устройства использовали интегральный микрокулонометр WK-2C (производство Jiangsu Electroanalytical Instrument Factory) с минимальным измеряемым значением 0,2 ppm. Устройства для осуществления настоящего изобретения не ограничиваются вышеописанными вариантами осуществления и здесь могут использоваться любые устройства,подходящие для осуществления способа по настоящему изобретению. Приведенные выше частные варианты осуществления настоящего изобретения делают очевидными для специалиста в этой области изменения и модификации, которые могут быть сделаны без отхода от сущности настоящего изобретения в широком аспекте, а прилагаемая формула изобретения служит для охвата таких изменений и модификаций, попадающих в пределы правовой охраны в соответствии с прилагаемой формулой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ мокрой десульфуризации для удаления сероводорода из газа, включающий следующие этапы:(b) отработанный состав, образовавшийся из десульфуратора после десульфуризации на этапе (а),отводят в реактор регенерации (1), в который подают газ, содержащий кислород, для окисления отработанного состава с восстановлением десульфуратора;(c) десульфуратор, восстановленный на этапе (b), подают в реактор десульфуризации (4), используемый на этапе (а), для проведения реакции с газом, содержащим сероводород,отличающийся тем, что на этапе (а) используют десульфуратор в виде суспензии, при этом в качестве десульфуратора используют состав, содержащий аморфный гидрат окиси железа. 2. Способ по п.1, отличающийся тем, что перед этапом (а) газ, содержащий сероводород, смешивают с суспензией, содержащей десульфуратор, в статическом смесителе (3). 3. Способ по п.1, отличающийся тем, что на этапе (а) массовое соотношение десульфуратора и воды в суспензии выбирают в пределах от 1:100 до 1:5. 4. Способ по п.3, отличающийся тем, что массовую долю аморфного гидрата окиси железа в составе десульфуратора выбирают в пределах от 65 до 100%, а в качестве других составляющих используют воду и побочные продукты реакции. 5. Способ по п.4, отличающийся тем, что дополнительно включает этап, на котором извлекают свободную серу, образовавшуюся в реакторе регенерации (1) при восстановлении отработанного состава. 6. Способ по п.1, отличающийся тем, что уровень рН состава в реакторе регенерации (1) поддерживают в пределах от 6,5 до 7,5. 7. Способ по п.1, отличающийся тем, что на этапе (а) зернистость десульфуратора выбирают в пределах от 20 до 160 мкм. 8. Способ по любому из пп.1-7, отличающийся тем, что на этапе (b) в качестве газа, содержащего кислород, используют воздух.

МПК / Метки

МПК: B01D 53/52, C01G 49/06

Метки: температуре, способ, удаления, нормальной, газа, сероводорода

Код ссылки

<a href="https://eas.patents.su/8-19826-sposob-udaleniya-serovodoroda-iz-gaza-pri-normalnojj-temperature.html" rel="bookmark" title="База патентов Евразийского Союза">Способ удаления сероводорода из газа при нормальной температуре</a>

Предыдущий патент: Способ и система для получения высокопрочного гипса

Следующий патент: Способ оптимизации фазы полоскания в стиральной машине, а также стиральная машина для осуществления способа

Случайный патент: Способ и устройство для электромедицинской терапии