Транспортирующее и разъединительное устройство

Формула / Реферат

1. Транспортирующее устройство (6), содержащее транспортерную ленту (10), которая имеет транспортирующую сторону (14) и обратную сторону (12) и направлена по меньшей мере по двум отклоняющим шкивам (8) и на которой расположен ряд толкающих элементов (34), выступающих из транспортирующей стороны (14) транспортерной ленты (10) с постоянными интервалами друг от друга, отличающееся тем, что каждый толкающий элемент (34) соединен с направляющим элементом (38), расположенным на обратной стороне (12), причем направляющий элемент (38) содержит поверхность (52) скольжения, обращенную от транспортерной ленты (10), при этом транспортирующее устройство (6) содержит направляющую (58), имеющую направляющую поверхность (62) для направляющих элементов (38), расположенную по меньшей мере в одной отдельной секции транспортерной ленты (10) между отклоняющими шкивами (8), причем поверхность (52) скольжения и направляющая поверхность (62) имеют комплементарную форму с обеспечением возможности скольжения поверхности (52) скольжения каждого направляющего элемента (38) по направляющей поверхности (62) направляющей (58).

2. Транспортирующее устройство (6) по п.1, отличающееся тем, что каждый направляющий элемент (38) содержит поверхность (48) качения, обращенную к транспортерной ленте (10), а по меньшей мере один из отклоняющих шкивов (8) содержит кольцевую канавку (64), образованную в его периферии для приема и направления направляющих элементов (38), двигающихся мимо него во время работы транспортерной ленты (10).

3. Транспортирующее устройство (6) по п.1 или 2, отличающееся тем, что поверхность (48) качения выполнена изогнутой, а поверхность (52) скольжения и направляющая поверхность (62) выполнены, по существу, плоскими.

4. Транспортирующее устройство (6) по п.3, отличающееся тем, что поверхность (48) качения и поверхность (52) скольжения каждого направляющего элемента (38) соединяют две передние грани (42) в форме сегментов круга (44) друг с другом.

5. Транспортирующее устройство (6) по п.4, отличающееся тем, что радиус окружности, характеризующий каждый сегмент круга (44), по существу, такой же, что и внешний радиус (R) по меньшей мере одного из отклоняющих шкивов (8).

6. Транспортирующее устройство (6) по п.4 или 5, отличающееся тем, что высота (h) сегмента, характеризующая каждый сегмент круга (44), по существу, такая же, что и глубина (Т) кольцевой канавки (64) по меньшей мере в одном из отклоняющих шкивов (8).

7. Транспортирующее устройство (6) по любому из пп.1-6, отличающееся тем, что каждый толкающий элемент (34) соединен с направляющим элементом (38) посредством соединительной части (36), проходящей через отверстие в транспортерной ленте (10).

8. Транспортирующее устройство (6) по любому из пп.1-7, отличающееся тем, что на каждом отклоняющем шкиве (8) расположены зубья (22), которые входят в зацепление с комплементарным рядом зубьев (24) транспортерной ленты (10).

9. Разъединительное устройство (2) для отделения предметов, в частности топливных пеллет (4) для ядерной установки, подаваемых группами, содержащее транспортирующее устройство (6) по любому из пп.1-8, при этом в области одного из отклоняющих шкивов (8) предусмотрено подающее устройство (30) для предметов, подлежащих отделению.

10. Разъединительное устройство (2) по п.9, отличающееся тем, что разгрузка отделенных предметов предусмотрена около точки (72) изменения направления транспортерной ленты (10), через которую происходит направленное отклонение в угловом диапазоне между 5 и 40°, в частности между 5 и 10°.

Текст

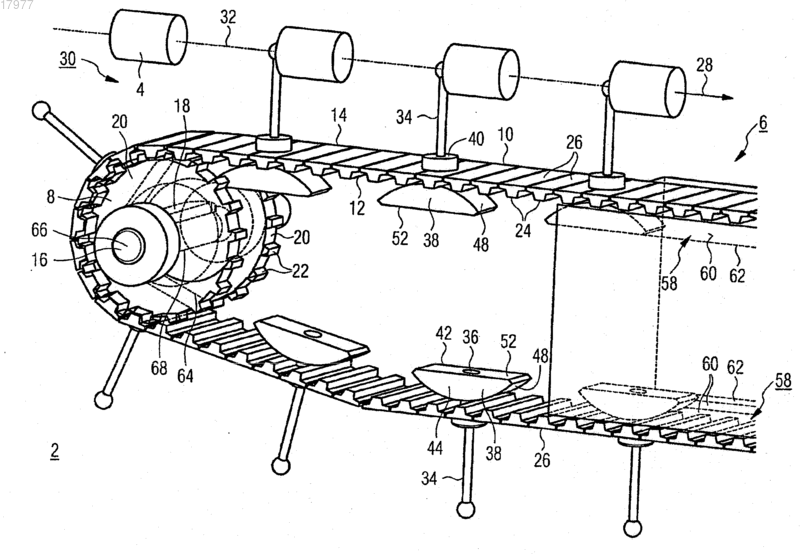

(6), имеющее транспортерную ленту (10), которая имеет транспортирующую сторону (14) и обратную сторону (12) и направлена по меньшей мере двум отклоняющим шкивам (8), и на которой расположен ряд толкающих элементов (34), выступающих из транспортирующей стороны(14) транспортерной ленты (10). Разъединительное устройство (2) должно предназначаться для особенно надежного и непрерывного отделения с высокой скоростью обработки. С этой целью согласно изобретению обеспечивается, что каждый толкающий элемент (34) соединен с направляющим элементом (38), расположенным на обратной стороне (12), причем направляющий элемент (38) содержит поверхность (52) скольжения, обращенную от транспортерной ленты(10), при этом транспортирующее устройство (6) содержит направляющую (58), имеющую направляющую поверхность (62) для направляющих элементов (38), расположенную по меньшей мере в одной отдельной секции транспортерной ленты (10), расположенной между отклоняющими шкивами (8), причем поверхность (52) скольжения и направляющая поверхность (62) имеют комплементарную форму, так что поверхность (52) скольжения каждого направляющего элемента(38) может скользить по направляющей поверхности (62) направляющей (58).(71)(73) Заявитель и патентовладелец: АРЕФА НП ГМБХ (DE) Изобретение относится к транспортирующему устройству, содержащему транспортерную ленту,которая имеет транспортирующую сторону и обратную сторону и направлена по меньшей мере по двум отклоняющим шкивам и на которой расположен ряд толкающих элементов, выступающих из транспортирующей стороны транспортерной ленты. Изобретение также относится к разъединительному устройству для отделения предметов, подаваемых группами, причем разъединительное устройство содержит подобное транспортирующее устройство. Ядерное топливо, необходимое для функционирования ядерной установки, как правило, предоставляют в виде так называемых пеллет (брикетов) или таблеток, по существу, цилиндрической формы. Перед тем как подобные топливные пеллеты, состоящие, например, из обогащенной окиси урана, вводят в трубу оболочки топливных стержней для размещения в активной зоне реактора, отдельные пеллеты, как правило, подвергают тщательному контролю. С этой целью, топливные пеллеты предпочтительно подают на линию технического контроля автоматического контрольного устройства. Топливные пеллеты, чьи размеры, качество или другие физические свойства не отвечают заданным требованиям, будут рассматриваться как производственный брак и будут отсортировываться. Как правило, топливные пеллеты подаются в контрольное устройство группами в виде сцепленных столбиков или стопок и должны быть отделены перед поступлением на линию технического контроля. Это происходит, например, посредством двигающейся по кругу транспортерной ленты ("бесконечной ленты"), направленной по двум отклоняющим шкивам, которая содержит на своей (наружной) транспортирующей стороне множество толкающих элементов, в частности толкающих пальцев, предпочтительно расположенных с одинаковыми интервалами. Столбики пеллет подают на транспортерную ленту в области одного из отклоняющих шкивов, и при должной координации скорости подачи, скорости движения по кругу транспортерной ленты и промежутков между пальцами они попадают между толкающими пальцами и, таким образом, отделяются. Подобное разъединительное устройство известно, например, из DE 4124278 А 1. На нем толкающие пальцы ввинчены в транспортерную ленту посредством плоской гайки. В процессе работы время от времени возникают нарушения процесса отделения, делая необходимым замедление или даже остановку транспортерной ленты и, возможно, требуя ручного исправляющего вмешательства. Это означает, что общая скорость обработки уменьшается, а операторы, возможно, подвергаются действию повышенной радиации вследствие ручного вмешательства. Вследствие этого, цель настоящего изобретения состоит в том, чтобы предоставить транспортирующее устройство упомянутого выше типа, а также разъединительное устройство, содержащее транспортирующее устройство, которое обеспечивает возможность особенно надежного и непрерывного отделения предметов, подаваемых группами, и в то же время высокой скорости обработки. Данная проблема решается согласно изобретению посредством соединения каждого толкающего элемента с направляющим элементом, расположенным на обратной стороне, при этом направляющий элемент содержит поверхность скольжения, обращенную от транспортерной ленты, причем транспортирующее устройство содержит направляющую, имеющую направляющую поверхность для направляющих элементов, расположенную по меньшей мере в одной отдельной секции транспортерной ленты, расположенной между отклоняющими шкивами, при этом поверхность скольжения и направляющая поверхность имеют комплементарную форму, так что поверхность скольжения каждого направляющего элемента может скользить на направляющей поверхности направляющей. Предпочтительно каждый направляющий элемент содержит поверхность качения, обращенную к транспортерной ленте, а по меньшей мере один из отклоняющих шкивов содержит кольцевую канавку,образованную по его периферии для приема и направления направляющих элементов, двигающихся мимо него во время работы транспортерной ленты. Предпочтительно поверхность качения изогнутая, а поверхность скольжения, по существу, плоская. Изобретение основано на понимании того, что известные до настоящего времени проблемы, возникающие в процессе работы установок, происходят, во всяком случае частично, по причине того, что толкающие элементы или пальцы не равномерно выровнены на транспортерной ленте и, в частности относительно направления движения транспортерной ленты, наклонены вперед или назад. Это означает, что промежутки между свободными концами толкающих пальцев могут немного варьировать, несмотря на правильное расположение базовых участков толкающих пальцев, закрепленных на транспортерной ленте. Однако при относительно высокой скорости подачи, равной, например, десяти топливным пеллетам в секунду, даже подобные незначительные нарушения могут иметь результат, приводящий к прерыванию квазинепрерывного процесса отделения. Для того чтобы избежать подобных трудностей, теперь обеспечивается выравнивание толкающих элементов как можно правильнее, предпочтительно перпендикулярно к движущейся поверхности транспортерной ленты. С этой целью каждый толкающий элемент соединен предпочтительно через соединительную часть, проходящую через выемку в транспортерной ленте, с направляющим элементом, сконструированным таким образом, что в процессе работы транспортерной ленты он скользит и таким образом направляется в предназначенной для него направляющей и вдоль нее, при ее расположении на (внутренней) обратной стороне. Соединительная часть и/или направляющий элемент могут представлять собой единый компонент толкающего элемента или же являться отдельными компонентами, жестко соединенными друг с другом с помощью соответствующих соединительных элементов. Поскольку направляющий элемент имеет на своей стороне, обращенной от транспортерной ленты, плоскую поверхность скольжения, опирающуюся на предназначенную поверхность скольжения направляющей, скользящую поверх последней при движении, гарантировано автоматическое выравнивание направляющих элементов и, таким образом, также толкающих элементов - во всяком случае, в области направляющей. Кроме того, обеспечивается центрирование толкающих элементов или пальцев в своем номинальном положении, предпочтительно вертикально выступающих из транспортерной ленты, особенно также в точках поворота транспортерной ленты. С этой целью каждый отклоняющий шкив содержит двигающееся по кругу углубление или кольцевую канавку, образованную по его периферии, т.е. в движущейся поверхности для транспортерной ленты. Данная кольцевая канавка служит, с одной стороны, для беспрепятственного движения мимо отклоняющего шкива проходящих направляющих элементов. С другой стороны, она осуществляет, в виде циркулярно изогнутой направляющей, направление и выравнивание направляющих элементов, особенно также в области отклоняющих шкивов, так что толкающий элемент,соединенный с соответствующим направляющим элементом, находится всегда в предпочтительно радиальной наружной ориентации в то время, как он проходит мимо отклоняющего шкива. В особенно целесообразном варианте осуществления каждый направляющий элемент имеет две передние грани в форме сегментов круга, ориентированных параллельно плоскости вращения транспортерной ленты. Хорды двух сегментов круга соединены друг с другом через плоскую поверхность скольжения, обращенную от транспортерной ленты. Дуги окружности сегментов соединены друг с другом через изогнутую поверхность качения, обращенную к транспортерной ленте и соприкасающуюся с ней, по меньшей мере, в области ее вершины. Целесообразно, чтобы радиус окружности, характеризующий каждый сегмент, был, по существу, идентичным наружному радиусу по меньшей мере одного из отклоняющих шкивов, предпочтительно всех отклоняющих шкивов. Предпочтительно высота сегмента, характеризующая каждый сегмент, по существу, идентична глубине кольцевой канавки по меньшей мере в одном из отклоняющих шкивов, предпочтительно во всех отклоняющих шкивах. Предпочтительно наружная форма и размер всех направляющих элементов, по существу, идентичны. Соответственно предпочтительно внешний радиус и глубина кольцевой канавки отклоняющих шкивов для транспортерной ленты также, по существу, идентичны. В наиболее простом варианте могут быть предоставлены два отклоняющих шкива, при этом каждый из них осуществляет изменение направления транспортерной ленты на 180, которая в противном случае тянется по прямой линии. В качестве альтернативы, однако, транспортерная лента могла бы также быть направлена поверх более чем двух отклоняющих шкивов. В дополнение, могут быть предоставлены шкивы, всего лишь поддерживающие без изменения направления. Описанная геометрия направляющих элементов и отклоняющих шкивов предлагает преимущество в том, что каждый направляющий элемент, в процессе своего движения вдоль отклоняющего шкива, нигде и никогда не выступает поверх внешнего радиуса последнего и что в то же время центр его поверхности скольжения всегда касается предназначенной утопленной направляющей поверхности отклоняющего шкива. Таким образом, предпочтительно стержнеобразные толкающие элементы в течение всего времени выровнены перпендикулярно транспортерной ленте. Кроме того, транспортерная лента окружает каждый отклоняющий шкив в данном случае в виде правильной дуги окружности без каких-либо "выпячиваний". Таким образом, избегают так называемых эффектов многогранника, которые - в частности,когда отклоняющий шкив действует в качестве приводного ролика для транспортерной ленты - могут стать причиной нежелательных продольных колебаний по причине прерывистой кинематической передачи. В дополнение, ширина направляющего элемента и ширина кольцевых канавок в отклоняющих шкивах предпочтительно согласованы таким образом, чтобы также было задано управление боковым движением. В предпочтительном варианте осуществления на каждом отклоняющем шкиве расположены зубья,входящие в зацепление с комплементарным рядом зубьев транспортерной ленты, так, что осуществляется положительная передача движения без проскальзывания от предпочтительно ведомого отклоняющего шкива на транспортерную ленту, предпочтительно фиксирующим форму образом. Предпочтительно транспортирующее устройство представляет собой составной элемент разъединительного устройства для отделения предметов, подаваемых группами, в частности топливных пеллет для ядерной установки, при этом в области одного из отклоняющих шкивов, в частности в области изгибающего на 180 шкива, предусмотрено подающее устройство для предметов, подлежащих отделению. Разгрузка или высвобождение разделенных предметов обеспечивается предпочтительно около точки изменения направления для транспортерной ленты, через которую происходит направленное отклонение (изгибание) в угловом диапазоне между 5 и 40, в частности между 5 и 10. Например, точка разгрузки может быть расположена - если смотреть в направлении транспортировки - непосредственно позади точки, где транспортерная лента отклоняется или "изгибается" от горизонтального положения с наклонной направленностью наискось вниз. Затем, толкающие элементы опускаются на отклоняющий шкив и автоматически "исчезают" ниже разделенных предметов, таким образом,-2 017977 высвобождая их, при соответствующем горизонтальном направлении предметов, подлежащих отделению. По причине того, что отклонение происходит только в упомянутом выше угловом диапазоне и отклонение обеспечивается не полностью на 180, толкающие элементы имеют в точке разгрузки относительно низкую скорость вращения, которая облегчает их высвобождение. Преимущества, полученные в изобретении, состоят, в частности, в том, что подходящее направление толкающих элементов на двигающейся по кругу транспортерной ленте посредством объединенных направляемых "блоков скольжения" обеспечивает, что толкающие элементы выровнены в любом месте и в любое время, в частности также в точках изменения направления, точно определенным образом, предпочтительно перпендикулярно транспортерной ленте. Это предоставляет возможность особенно надежной подачи предметов на транспортерную ленту и извлечения их из нее, даже при относительно высокой скорости транспортировки. Один иллюстративный вариант осуществления изобретения объясняется подробно посредством чертежей, на которых: фиг. 1 представляет собой перспективное изображение с частичным разрезом разъединительного устройства для топливных пеллет (подробно),фиг. 2 представляет собой сечение через один из отклоняющих шкивов транспортерной ленты в разъединительном устройстве согласно фиг. 1, а фиг. 3 представляет собой еще одно перспективное изображение разъединительного устройства для топливных пеллет. Идентичные элементы помечены идентичными ссылочными позициями на всех фигурах. Разъединительное устройство 2, показанное на фиг. 1 в перспективном виде, служит для отделения и последующей транспортировки топливных пеллет 4, изготовленных из расщепляющегося материала,например окиси урана, подаваемых группами в виде столбиков или стопок. Разъединительное устройство 2 содержит транспортирующее устройство 6 с транспортерной лентой 10, направляемой по двум отклоняющим шкивам 8. Каждый из двух отклоняющих шкивов 8, только один из которых показан на фиг. 1, осуществляет изменение направления на 180 "бесконечной" двигающейся по кругу транспортерной ленты 10. Транспортерная лента 10 имеет внутреннюю обратную сторону 12, обращенную к отклоняющим шкивам 8, и наружную транспортирующую сторону 14. Отклоняющий шкив 8, показанный на фиг. 1, сконструирован одновременно в качестве приводного ролика для транспортерной ленты 10 и соединен посредством вала 16 с узлом привода (не показанным), который содержит электрический двигатель и возможно передачу. Для эффективного, насколько возможно без проскальзывания, преобразования вращательного движения отклоняющего шкива 8 в движение вперед транспортерной ленты 10 отклоняющий шкив 8 включает два разделенных промежутком в осевом направлении зубчатых колеса 20, соединенных через участок 18 центрального вала, идентичной ориентации, имеющих зубья 22, расположенные по их перифериям, при этом указанные зубья 22 входят в зацепление с соответствующим рядом зубьев 24 на обратной стороне 12 транспортерной ленты 10. Таким образом, осуществляется передача положительной энергии и движения. В иллюстративном варианте осуществления транспортерная лента 10 - аналогичная шарнирной цепи - состоит из множества звеньев 26,гибко соединенных друг с другом, или из усиленного пластмассового зубчатого ремня соответственно,которые профилированы на обратной стороне 12 с образованием ряда зубьев 24. Второй отклоняющий шкив, не показанный здесь, имеет аналогичную конструкцию, как у отклоняющего шкива 8, видного на фиг. 1; однако он сконструирован в виде простого ролика без собственного привода. Транспортерная лента 10 сконструирована для транспортировки топливных пеллет 4 в горизонтально ориентированном направлении 28 транспортировки, обозначенном стрелкой. Цилиндрические топливные пеллеты 4, уложенные в столбики, подают на транспортерную ленту 10 на фиг. 1 во время работы установки, с поступлением с левой стороны, в области подачи или подающем устройстве 30, расположенном над отклоняющим шкивом 8. Посредством управляющего устройства (не показано) свободу движения топливных пеллет 4 ограничивают таким образом, что они могут двигаться только над транспортерной лентой 10 и параллельно продольной ориентации последней в направлении 28 транспортировки (т.е. в данном случае,слева направо), причем траектория 32 изображена с помощью пунктирной линии. Отделение, а также последующая транспортировка топливных пеллет 4 происходит посредством толкающих элементов 34,конкретно, толкающих пальцев, закрепленных с одинаковыми промежутками на транспортерной ленте 10 и выступающих из нее наружу. Отделение происходит в области отклоняющего шкива 8 с помощью толкающих элементов 34, которые, вследствие их кругового движения вокруг отклоняющего шкива 8,оказывают нажим между отдельными топливными пеллетами 4, с должной координацией скорости подачи и скорости кругового движения транспортерной ленты. Затем, топливные пеллеты 4, разделенные таким образом, проталкивают с помощью толкающих элементов 34 в направлении 28 транспортировки и,таким образом, перемещают вправо, например, в отделение технического контроля, не показанном здесь,с присоединенными системами обработки изображений. Транспортирующее устройство 6 сконструировано для особенно надежного отделения топливных пеллет 4, даже при высоких скоростях кругового движения транспортерной ленты 10. С этой целью толкающие элементы 34 закреплены на транспортерной ленте 10 таким образом, что они автоматически вы-3 017977 страиваются в линию перпендикулярно транспортерной ленте 10 и не могут отклоняться, в частности, в направлении 28 транспортировки или против него. С этой целью каждый толкающий элемент 34 проходит через соответствующую прорезь в транспортерной ленте 10 и жестко присоединен, например привинчен, посредством соединительной части 36 к направляющему элементу 38, расположенному на обратной стороне 12. На противоположной стороне, т.е. транспортирующей стороне 14, предусмотрена дополнительная опора толкающего элемента 34 посредством укрупненного основания 40, опирающегося на транспортерную ленту 10. В процессе кругового движения транспортерной ленты 10 каждый направляющий элемент 38 скользит с предназначенным для него направлением таким образом, что данное так называемое направление скользящего блока или скользящего башмака осуществляет автоматическое выравнивание и центрирование направляющего элемента 38 и, таким образом, также толкающего элемента 34, соединенного с ним. Подробно, как четко видно, например, также посредством чертежа на фиг. 2, каждый направляющий элемент 38 содержит две передние грани 42 в форме сегментов круга 44, которые параллельны друг другу и направлению 28 транспортировки. Дуги окружности 46 двух сегментов круга 44 соединены друг с другом с помощью изогнутой поверхности 48 качения, обращенной к транспортерной ленте 10. Хорды 50 двух сегментов круга 44 соединены друг с другом с помощью плоской поверхности 52 скольжения,обращенной внутрь и повернутой от транспортерной ленты 10. Соединительная часть 36 толкающего элемента 34 проходит через выемку, образованную по центру, в направляющий элемент 38 и прикреплена (например, привинчена) к нему, так что верхушка 56 направляющего элемента 38 касается транспортерной ленты 10, когда последняя имеет прямолинейную, неизогнутую ориентацию. Когда транспортерная лента 10 изгибается за счет воздействия отклоняющего шкива 8, она может полностью или частично приспосабливаться к поверхности 48 качения, при этом направляющий элемент 38, так сказать, катится на транспортерной ленте 10; вследствие этого в данном патенте ее называют "поверхность качения". Каждый направляющий элемент 38 в целом имеет вследствие этого форму сегмента цилиндра (на основании прямого полного цилиндра), создаваемую с помощью параллельного смещения сегмента круга 44,при этом поверхность 48 качения отображает соответствующую часть внешней границы цилиндра. В прямолинейной секции транспортерной ленты 10, находящейся между двумя отклоняющими шкивами 8, каждый толкающий элемент 34 выровнен с помощью направляющего элемента 38, соединенного с ним, скользя в прямолинейной направляющей 58, которая изображена только схематично и в виде разреза на фиг. 1. Направляющая 58 расположена на обратной стороне 12 транспортерной ленты 10 и имеет две боковые направляющие поверхности 60, а также внутреннюю направляющую поверхность 62. Размеры выбраны таким образом, что передние грани 42 каждого направляющего элемента 38 в процессе направления могут скользить вдоль боковых направляющих поверхностей 60 направляющей 58. Соответственно плоская поверхность 52 скольжения направляющего элемента 38 скользит на внутренней направляющей поверхности 62 направляющей 58. Так как поверхность 52 скольжения направляющего элемента 38 опирается ровно на внутреннюю направляющую поверхность 62 направляющей 58 и не может наклоняться, выравнивание каждого толкающего элемента 34 перпендикулярно транспортерной ленте 10 гарантировано - во всяком случае, в области секций, снабженных направляющей 58. Кроме того, соответствующее направление каждого направляющего элемента 38 и, таким образом,выравнивание толкающего элемента 34 перпендикулярно транспортерной ленте обеспечивается также в области отклоняющего шкива 8. С этой целью отклоняющий шкив 8 включает периферийную кольцевую канавку 64 постоянной глубины между двумя зубчатыми колесами 20, которые находятся в контакте с транспортерной лентой 10. Кольцевая канавка 64 служит для приема и направления каждого направляющего элемента 38, в то время как последний проходит отклоняющий шкив. С целью иллюстрирования и лучшего зрительного представления соответствующие области на фиг. 1 представлены частично в рассеченном виде или прозрачными. Кроме того, геометрические соотношения четко распознаваемы на схематичном изображении в разрезе фиг. 2, не показывающем детали: радиус, характеризующий каждый сегмент круга 44, идентичен внешнему радиусу R отклоняющего шкива 8, т.е. (идентичным) радиусам двух зубчатых колес 20. Высота h сегмента, характеризующая каждый сегмент круга 44, т.е. промежуток между верхушкой 56 и хордой 50, идентична глубине Т кольцевой канавки 64. Таким образом, транспортерная лента 10 следует наружному профилю отклоняющего шкива 8, образуемого посредством радиуса зубчатых колес 20(=внешний радиус R отклоняющего шкива 8). При эпициклическом движении вокруг центральной оси 66 направляющий элемент 38 перемещается с погружением в кольцевую канавку 64. Более точно, это происходит таким образом, что он нигде не выступает поверх радиуса R зубчатых колес 20 и что, в то же самое время, поверхность 52 скольжения в центре касается опорной поверхности 68, т.е. наружной периферии участка 18 вала, находящегося между двумя зубчатыми колесами 20. Поскольку предпочтительно натянутая транспортерная лента 10 опирается на все протяжение поверхности 48 качения, при прохождении изгиба, направляющий элемент 38 закреплен против наклонения вокруг своей верхушки 56 даже на данном отдельном участке своего движения. Вследствие этого толкающий элемент 34 (если смотреть со стороны центральной оси 66) всегда выступает точно радиально наружу. Подводя итоги, можно сказать, что толкающие элементы 34 точно направлены и выровнены как в процессе прямолинейной транспортировки, так и в точках изменения направления транспортерной ленты 10, так что топливные пеллеты 4 высвобождаются и разделяются в точках изменения направления особенно надежным образом. Запрос положений элементов в данной области, например, для выбора последующего автоматического контрольного устройства предоставит особенно надежные значения. Фиг. 3 также показывает разгрузочный конец, противоположный подающей стороне разъединительного устройства 2 (здесь, топливные пеллеты 4 перемещаются справа налево). Для более легкой разгрузки или высвобождения разделенных топливных пеллет 4 обеспечено, что транспортерная лента 10 и таким образом также толкающие элементы 34 опускаются перед точкой 70 разгрузки. С этой целью транспортерная лента 10 переходит, в точке 72 отклонения, из своей предшествующей горизонтальной ориентации в ориентацию с наклоном наискось вниз. Изменение направлениясоставляет в данном примере 15. Таким образом, толкающие элементы 34 автоматически опускаются за точкой 72 изменения направления ниже топливных пеллет 4, направляемых в горизонтальном направлении, высвобождая их за счет этого. Несмотря на область следующего отклоняющего шкива 8, где происходит изменение направления транспортерной ленты 10 на 165, толкающие элементы 34 имеют в точке 72 отклонения относительно низкую скорость вращения, которая облегчает высвобождение топливных пеллет 4. Изменение направления в точке 72 отклонения происходит в иллюстративном варианте осуществления с помощью сложнопрофильного элемента 74, соответствующим образом профилированного на своей стороне,обращенной к транспортерной ленте 10, которая действует в то же время упомянутым выше образом в качестве направляющей для направляющего элемента 38 толкающих элементов 34, при этом транспортерная лента 10 скользит поверх опорной поверхности 76 сложнопрофильного элемента 74. В качестве альтернативы, для изменения направления в данном месте мог бы быть предоставлен отклоняющий шкив, аналогичный торцевому отклоняющему шкиву 8. Несмотря на то что были детально описаны конкретные варианты осуществления, квалифицированным специалистам будет понятно, что для этих элементов могли бы быть разработаны различные модификации и альтернативы в контексте общих идей раскрытия. Соответственно, раскрытые отдельные варианты осуществления предназначены только для иллюстрирования, а не для ограничения описанного в данном патенте объема правовых притязаний, который задан в полном объеме прилагаемой формулы изобретения и любого из всех ее эквивалентов. Список ссылочных номеров: 2 - разъединительное устройство; 4 - топливная пеллета; 6 - транспортирующее устройство; 8 - отклоняющий шкив; 10 - транспортерная лента; 12 - обратная сторона; 14 - транспортирующая сторона; 16 - вал; 18 - участок вала; 20 - зубчатое колесо; 22 - зуб; 24 - ряд зубьев; 26 - звено; 28 - направление транспортировки; 30 - подающее устройство; 32 - траектория; 34 - толкающий элемент; 36 - соединительная деталь; 38 - направляющий элемент; 40 - основание; 42 - передняя грань; 44 - сегмент круга; 46 - дуга окружности; 48 - поверхность качения; 50 - хорда; 52 - поверхность скольжения; 56 - верхушка; 58 - направляющая; 60 - боковая направляющая поверхность; 62 - направляющая поверхность; 64 - кольцевая канавка; 66 - центральная ось; 68 - опорная поверхность;R - внешний радиус; Т - глубина. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Транспортирующее устройство (6), содержащее транспортерную ленту (10), которая имеет транспортирующую сторону (14) и обратную сторону (12) и направлена по меньшей мере по двум отклоняющим шкивам (8) и на которой расположен ряд толкающих элементов (34), выступающих из транспортирующей стороны (14) транспортерной ленты (10) с постоянными интервалами друг от друга,отличающееся тем, что каждый толкающий элемент (34) соединен с направляющим элементом (38), расположенным на обратной стороне (12), причем направляющий элемент (38) содержит поверхность (52) скольжения, обращенную от транспортерной ленты (10), при этом транспортирующее устройство (6) содержит направляющую (58), имеющую направляющую поверхность (62) для направляющих элементов(38), расположенную по меньшей мере в одной отдельной секции транспортерной ленты (10) между отклоняющими шкивами (8), причем поверхность (52) скольжения и направляющая поверхность (62) имеют комплементарную форму с обеспечением возможности скольжения поверхности (52) скольжения каждого направляющего элемента (38) по направляющей поверхности (62) направляющей (58). 2. Транспортирующее устройство (6) по п.1, отличающееся тем, что каждый направляющий элемент (38) содержит поверхность (48) качения, обращенную к транспортерной ленте (10), а по меньшей мере один из отклоняющих шкивов (8) содержит кольцевую канавку (64), образованную в его периферии для приема и направления направляющих элементов (38), двигающихся мимо него во время работы транспортерной ленты (10). 3. Транспортирующее устройство (6) по п.1 или 2, отличающееся тем, что поверхность (48) качения выполнена изогнутой, а поверхность (52) скольжения и направляющая поверхность (62) выполнены, по существу, плоскими. 4. Транспортирующее устройство (6) по п.3, отличающееся тем, что поверхность (48) качения и поверхность (52) скольжения каждого направляющего элемента (38) соединяют две передние грани (42) в форме сегментов круга (44) друг с другом. 5. Транспортирующее устройство (6) по п.4, отличающееся тем, что радиус окружности, характеризующий каждый сегмент круга (44), по существу, такой же, что и внешний радиус (R) по меньшей мере одного из отклоняющих шкивов (8). 6. Транспортирующее устройство (6) по п.4 или 5, отличающееся тем, что высота (h) сегмента, характеризующая каждый сегмент круга (44), по существу, такая же, что и глубина (Т) кольцевой канавки(64) по меньшей мере в одном из отклоняющих шкивов (8). 7. Транспортирующее устройство (6) по любому из пп.1-6, отличающееся тем, что каждый толкающий элемент (34) соединен с направляющим элементом (38) посредством соединительной части (36),проходящей через отверстие в транспортерной ленте (10). 8. Транспортирующее устройство (6) по любому из пп.1-7, отличающееся тем, что на каждом отклоняющем шкиве (8) расположены зубья (22), которые входят в зацепление с комплементарным рядом зубьев (24) транспортерной ленты (10). 9. Разъединительное устройство (2) для отделения предметов, в частности топливных пеллет (4) для ядерной установки, подаваемых группами, содержащее транспортирующее устройство (6) по любому из пп.1-8, при этом в области одного из отклоняющих шкивов (8) предусмотрено подающее устройство (30) для предметов, подлежащих отделению. 10. Разъединительное устройство (2) по п.9, отличающееся тем, что разгрузка отделенных предметов предусмотрена около точки (72) изменения направления транспортерной ленты (10), через которую происходит направленное отклонение в угловом диапазоне между 5 и 40, в частности между 5 и 10.

МПК / Метки

МПК: B65G 19/24

Метки: транспортирующее, устройство, разъединительное

Код ссылки

<a href="https://eas.patents.su/8-17977-transportiruyushhee-i-razedinitelnoe-ustrojjstvo.html" rel="bookmark" title="База патентов Евразийского Союза">Транспортирующее и разъединительное устройство</a>

Предыдущий патент: Способ деаэрации, деаэратор, распылитель для его изготовления (варианты) и применение указанного способа

Следующий патент: Способ получения железа прямого восстановления

Случайный патент: Лопасть вентилятора градирни