Способ газификации углеродсодержащих веществ плазмой

Формула / Реферат

1. Способ активации, в частности газификации, углеродсодержащих веществ, согласно которому текучую среду пропускают через последовательно упорядоченные в направлении течения (а) текучей среды, питающиеся постоянным током электроды (22, 23); преобразуют в плазму (30), в которую вводят углеродсодержащие материалы, образующийся газ удаляют, а образующиеся твердые и/или жидкие реакционные продукты, например шлак, стекло и золу, выводят под действием силы собственной тяжести, отличающийся тем, что углеродсодержащие вещества непрерывно вводят в плазму (30) над выводимыми под действием силы собственной тяжести твердыми и/или жидкими реакционными продуктами, при этом в качестве текучей среды используют кислородсодержащий газ и образующийся газ удаляют, при необходимости подвергают охлаждению и/или очистке, а затем окислению.

2. Способ по п.1, отличающийся тем, что углеродсодержащие вещества помещают на подвижную решетку (31, 36).

3. Способ по п.1 или 2, отличающийся тем, что углеродсодержащие вещества помещают по меньшей мере на один вращающийся вокруг собственной оси шнек (36).

4. Способ по п.3, отличающийся тем, что по меньшей мере один шнек (36) вращается вокруг оси, близкой к горизонтальной.

5. Способ по одному из пп.1-4, отличающийся тем, что углеродсодержащие вещества помещают по меньшей мере в один направленный вверх газовый поток (фиг. 6).

6. Способ по одному из пп.1-5, отличающийся тем, что выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты охлаждают водой.

7. Способ по п.6, отличающийся тем, что выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты охлаждают в водяной бане.

8. Способ по одному из пп.1-7, отличающийся тем, что выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты помещают на бесконечную движущуюся ленту (31).

9. Способ по одному из пп.1-7, отличающийся тем, что выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты помещают на вращающийся диск (28).

10. Способ по одному из пп.1-6, отличающийся тем, что, в частности, жидкие реакционные продукты остывают в изложнице.

11. Способ по одному из пп.1-10, отличающийся тем, что газ смешивают с кислородсодержащим газом и направляют к газовому двигателю (16) или турбине.

12. Способ по одному из пп.1-11, отличающийся тем, что для формирования плазмы (30) используют содержащую воздух текучую среду.

13. Способ по одному из пп.1-12, отличающийся тем, что часть окисленного в газовом двигателе (16) или турбине газа направляют на рециркуляцию через электроды (22, 23).

14. Способ по одному из пп.1-13, отличающийся тем, что в качестве текучей среды используют газ, который содержит кислород в молекулярном или химически связанном виде.

15. Способ по одному из пп.1-14, отличающийся тем, что испаренную жидкость используют в качестве текучей среды с кислородом.

16. Способ по одному из пп.1-15, отличающийся тем, что аэрозоль используют в качестве текучей среды с кислородом.

17. Способ по п.1, отличающийся тем, что электроды питают постоянным пульсирующим током.

Текст

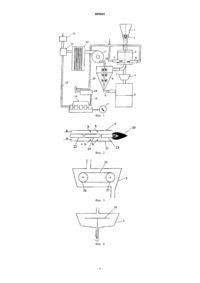

009601 Изобретение относится к способу активации, в частности газификации углеродсодержащих материалов, причем текучую среду пропускают через питающиеся постоянным током электроды, последовательно упорядоченные в направлении потока текучей среды, и текучую среду преобразуют в плазму. Под плазмой подразумевается, в частности, газ, обладающий очень высокой температурой, которая составляет, например, 7000K. Если подобную плазму получают путем пропускания газового потока через питающиеся постоянным током электроды, то образующийся плазменный газовый поток может находить весьма разностороннее применение. Так, например, известно о переплавке руд с дополнительным использованием восстанавливающих средств, о пиролизе горючих веществ. Предпосылками для реализации таких технологических процессов являются особенно высокая жаропрочность реакторов, в которых осуществляют указанные реакции, и отсутствие образования на поверхности руды корки из реакционных продуктов, в частности шлака, а также отсутствие образования из этих продуктов подверженных пиролизу веществ. Из патента США US 6155182 А известны способ и устройство для пиролиза отходов, например мусора, медицинских отходов, жидкостей и подобных материалов, причем в результате пиролиза образуется как горючий газ, так и отходы, в частности, в виде шлака, находящегося при реакционной температуре в жидком состоянии. Пиролиз осуществляют при строгом соблюдении отсутствия кислорода, наличие которого в текучей среде, используемой для формирования плазмы, не допускается. Подвергаемые газификации материалы помещают на расположенную внутри реактора поверхность, обладающую небольшим наклоном по отношению к горизонтальной плоскости, в связи с чем газифицируемые материалы в процессе оказываемого на них воздействия плазмы находятся в расплавленном шлаке. Это приводит к образованию на поверхности подвергаемых газификации материалов шлаковой корки, в связи с чем полная газификация отходов не представляется возможной. К тому же, если не использовать дополнительные реагенты, в результате пиролиза образуется непригодный для хранения твердый остаток в виде углерода. В основу настоящего изобретения положена задача создания способа, пригодного для газификации углеродсодержащих материалов, причем в процессе газификации отсутствует блокирование их поверхности продуктами окисления, который позволяет исключить образование блокирующей электроды оболочки из шлака или других продуктов окисления, что привело бы к прекращению формирования плазмы,и который позволяет газифицировать и имеющийся избыток углерода, благодаря чему образуются максимально низкие количества остатков, небезопасных с точки зрения хранения. Кроме того, задачей изобретения является повышение коэффициента полезного действия процесса газификации, т.е. должно быть сокращено количество диоксида углерода, приходящееся на единицу преобразованной энергии,например вырабатываемого электрического тока или другой энергии. Отправной точкой для настоящего изобретения служит соответствующий уровню техники патент США US 6155182 А. Способ согласно настоящему изобретению, предназначенный для активации, в частности газификации углеродсодержащих материалов, причем текучую среду пропускают через последовательно упорядоченные в направлении течения текучей среды, питающиеся постоянным током, например пульсирующим постоянным током электроды; текучую среду преобразуют в плазму, в которую вводят углеродсодержащие материалы; образующийся газ удаляют, а образующиеся твердые и/или жидкие реакционные продукты, например шлак, стекло и золу, выводят под действием силы собственной тяжести, в общих чертах состоит в том, что углеродсодержащие материалы, в частности измельченную древесину, непрерывно вводят в плазму на определенном расстоянии над выводимыми под действием силы собственной тяжести твердыми и/или жидкими реакционными продуктами; текучая среда образуется содержащимися в ней молекулярным кислородом и/или химически соединенными с кислородом веществами, например газами, испаренными жидкостями или аэрозолями; и образующийся газ удаляют, при необходимости,подвергают охлаждению и/или очистке, а затем окислению. Указанный способ пригоден для утилизации самых разнообразных углеродсодержащих материалов. Например, этим способом можно осуществлять частичную газификацию отходов, однако существует возможность исключительного применения способа для преобразования энергии с помощью углеродсодержащих материалов. Получаемый этим способом горючий газ в дальнейшем находит самое разнообразное применение. Благодаря тому, что текучую среду пропускают через последовательно упорядоченные электроды и она вступает в контакт с подвергаемыми превращению материалами лишь после пропускания через электроды, можно легко избежать загрязнения электродов золой, шлаком или иными продуктами окисления. Благодаря выведению шлака под действием силы собственной тяжести отсутствует необходимость в использовании соответствующего дополнительного оборудования, в частности насосов, что могло бы привести к нарушениям технологического процесса. Постоянное введение углеродсодержащих материалов в плазму позволяет организовать газификацию в виде непрерывного технологического процесса, причем одновременно можно упростить выведение продуктов окисления, например шлака и подобных материалов, а, следовательно, более простым способом решить проблему образования шлаковой корки на поверхности газифицируемых материалов. Благодаря введению углеродсодержащих материалов в плазму на определенном расстоянии над выводимыми твердыми и/или жидкими реакционными-1 009601 продуктами обеспечивается возможность особенно эффективного отделения шлака или подобных материалов от подвергаемых окислению продуктов. Если в качестве текучей среды используют кислородсодержащие вещества, например молекулярные или химические соединения кислорода, то может быть осуществлена газификация материалов и с повышенным содержанием углерода. Если образующийся газ перед очисткой подвергают охлаждению, то можно реализовать особенно эффективную очистку, в связи с чем газ можно не только направлять на сжигание для получения тепловой энергии, но и использовать в качестве горючего. Если углеродсодержащие материалы помещают на подвижную колосниковую решетку, например,снабженную керамической облицовкой, то благодаря рециркуляции подвергаемых окислению материалов предоставляется возможность особенно легкого отделения продуктов окисления от подвергаемых окислению материалов. Углеродсодержащие материалы можно также удерживать в среде плазмы при помощи по меньшей мере одного шнека, т.е. решетку образует один шнек или несколько расположенных рядом друг с другом шнеков. Для того чтобы обеспечить рециркуляцию углеродсодержащих материалов, по меньшей мере один шнек может вращаться вокруг примерно горизонтальной оси. Другая возможность удерживания углеродсодержащих материалов в среде плазмы предоставляется благодаря использованию газового потока, направленного против действия силы тяжести, причем благодаря разной плотности окисленных и исходных углеродсодержащих материалов возможно перемещение,например, шлака вниз под действием силы собственной тяжести, в то время как подвергаемые окислению продукты остаются в кипящем слое. Если выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты охлаждают водой, то их можно удалять особенно быстро. Если охлаждение осуществляют в водяной бане, то предоставляется возможность получения, например, стекающего каплями шлака или стекол в виде частиц, что облегчает обращение с реакционными продуктами и их хранение. Если выводимые, в частности, стекающие каплями реакционные продукты помещают на движущуюся бесконечную ленту, то на этой же ленте можно осуществлять и охлаждение реакционных продуктов, причем одновременно образуются продукты, допускающие возможность более легкого обращения и не обладающие высокой общей массой. Если выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты помещают на вращающийся диск, то на этом же диске можно осуществлять и охлаждение реакционных продуктов, причем одновременно происходит освобождение диска от реакционных продуктов под действием центробежных сил, благодаря чему обеспечивается непрерывная очистка диска. Если находящиеся, в частности, в жидком состоянии реакционные продукты охлаждают в изложнице, то предоставляется возможность производства формованных изделий, например декоративных камней, камней для мощения и аналогичной продукции. Если для формирования плазмы используют текучую среду, содержащую воздух, то предоставляется возможность простого обеспечения этого процесса газом, причем в распоряжение может быть предоставлено дополнительное количество кислорода, необходимое для окисления избытка углерода. Если образующийся газ смешивают с кислородсодержащим газом и подают к газовому двигателю или турбине, то предоставляется возможность дальнейшего преобразования энергии, например, посредством генератора, в электрическую энергию. Если окисленный в газовом двигателе или турбине газ частично используют в качестве текучей среды для формирования плазмы, то можно обеспечить частичную циркуляцию диоксида углерода, поскольку в плазме в связи с ее высокой температурой из диоксида углерода образуется монооксид углерода и кислород. Ниже изобретение более подробно поясняется с помощью чертежей и примера. Фиг. 1. Схематическое изображение установки для осуществления способа согласно изобретению. Фиг. 2. Плазменная горелка. Фиг. 3. Бесконечная лента для приема и отделения реакционных продуктов. Фиг. 4. Горизонтальный вращающийся диск для приема и отделения реакционных продуктов. Фиг. 5. Реактор с цепной колосниковой решткой. Фиг. 6. Реактор с кипящим слоем. Фиг. 7. Реактор со шнеками. На представленной установке (фиг. 1) показано протекание технологического процесса. В узел загрузки 1 можно вводить углеродсодержащие материалы, в частности сгущенный шлам или, в соответствии с рассматриваемым случаем, древесную щепу варьируемого размера, например длиной от 2 до 10 см и средней шириной и высотой от 1 до 2 см. Углеродсодержащие материалы через шлюзовый затвор 2 поступают в реактор 3. В нижней части реактора 3 (если смотреть в направлении действия силы тяжести) расположены плазменные горелки 4, т.е. устройства, посредством которых в рассматриваемом случае вырабатывается газообразная плазма. Продукты окисления, т.е. шлак, стекло и золу, выводят из реактора-2 009601 снизу и направляют в узел затвердевания 5, в котором их отделяют и далее направляют в сборный резервуар 6, из которого их расходуют в зависимости от потребности. Газ, образующийся в снабженном керамической облицовкой реакторе 3, по трубопроводу 7 поступает в узел абсорбционной очистки 8, где его подвергают охлаждению распыляемой водой и очистке. Стекающая вода по трубопроводу 9 поступает в сборный резервуар 6, в котором уже присутствует вода, благодаря чему происходит охлаждение шлака,стекла или подобных продуктов. Очищенный газ по трубопроводу 10 направляют к компрессору 11, в котором его сжимают до 2 бар, после чего вновь подвергают очистке, пропуская через фильтр 12, затем направляют в смеситель 13 для смешивания с поступающим через воздушный фильтр 14 атмосферным воздухом и далее по трубопроводу 15 к газовому двигателю 16, в свою очередь, приводящему в действие генератор 17. Выходящий из газового двигателя 16 отработавший газ по трубопроводу 18 поступает в устройство для очистки отработавшего газа 19, и его частично сбрасывают в атмосферу или по трубопроводу 20 рециркулируют к плазменным горелкам 4. Установку эксплуатируют под атмосферным давлением, однако при надлежащей конструкции шлюзового затвора 2 и сборного резервуара 6 она может функционировать и при избыточном или пониженном давлении. Изображенная на фиг. 2 плазменная горелка снабжена полой наружной трубкой 21, в которой располагаются электроды 22 и 23, отделенные друг от друга изолятором 24. Воздух, который служит формирующим плазму газом, последовательно проходит через электроды в направлении стрелок (а). Изолятор 24 охлаждают водяными струями, схематически изображенными стрелками (b). Вода испаряется и одновременно служит формирующей плазму средой. К электродам от искрового генератора подают пульсирующий ток напряжением 200 В. На фиг. 3 изображен узел затвердевания 5, снабженный огибающей ролики 26 и 27 бесконечной лентой 25, на которую окисленные продукты попадают под действием собственной силы тяжести и далее направляются на охлаждение. Лента 25 выполнена из стали, в связи с чем она обладает высокой теплопроводностью, что позволяет простым способом охлаждать продукты окисления. На фиг. 4 изображен узел затвердевания 5, снабженный вращающимся вокруг вертикальной оси горизонтальным диском 28, на котором продукты окисления подвергаются сепарации под действием центробежной силы, после чего их можно направлять в сборный резервуар 6. На фиг. 5 изображен реактор 3 с выполненными из керамического материала стенками 29. Сквозь стенки проходят две плазменные горелки 4, причем формирующаяся плазма 30 находится над цепной колосниковой решткой 31. Колосниковая решетка 31 также состоит из керамических элементов, причем предусмотрены детали в виде стержней, снабженные с обоих концов отверстиями, через которые пропущены керамические стержни, образуя замкнутую рештку, приводимую в движение парой ведущих роликов 32. На фиг. 6 изображен другой вариант реактора 3, на нижней стороне которого находится штуцер для подачи газа, через который в кипящий слой углеродсодержащих материалов 34 поступает газ-носитель, в то время как окисленные, обладающие более высокой плотностью материалы 35 под действием силы собственной тяжести стекают в противоположном потоку газа-носителя направлении в не представленную на чертеже, охлаждаемую водой изложницу. На фиг. 7 изображен другой вариант реактора 3, решетка которого образована вращающимися вокруг горизонтальной оси шнеками 36, причем продукты окисления под действием силы собственной тяжести выводятся из реактора снизу, а неокислившиеся продукты остаются над шнеками. Для всех описанных выше вариантов конструктивного исполнения характерно то, что углеродсодержащие вещества в процессе их окисления не остаются в расплаве реакционных продуктов, а осуществляется их непрерывное отделение от находящихся на их поверхности реакционных продуктов, благодаря чему углеродсодержащие вещества обладают максимально высокой реакционной способностью. Пример. В изображенную на фиг. 1 установку загружают предназначенную для газификации щепу из разных сортов древесины. Установку эксплуатируют под атмосферным давлением. Через выполненный в виде рабочего колеса шлюзовый затвор 2 в реактор со скоростью 60 кг/ч подают щепу, представляющую собой смесь лиственной, буковой и еловой древесины, которая попадает на цепную колосниковую рештку 31. Над решеткой древесная щепа подвергается воздействию плазмы 30, сформированной плазменными горелками 4. Подаваемый в плазменные горелки 4 газ обладает более высоким содержанием кислорода по сравнению с воздухом, поскольку его частично разбавляют рециркулируемым отработавшим газом,поступающим из газового двигателя 16. Состав газа, подаваемого в плазменные горелки: кислород 8,0 об.% диоксид углерода 11,1 об.% монооксид углерода 1,5 об.% азот, следы NOX и несгоревшие углеводороды. остаток до 100%-3 009601 Электроды 22 и 23 питаются пульсирующим постоянным током напряжением 200 В и силой 110 А. Древесная щепа подвергается воздействию плазмы, и образующиеся продукты окисления опускаются вниз. Состав газа, удаляемого из нижней части реактора, с температурой 450 С: кислород 1,3 об.% диоксид углерода 6,5 об.% монооксид углерода 34,0 об.% водород 28,0 об.% азот остаток до 100%. В узле абсорбционной очистки 8 газ охлаждают до 25 С, а в фильтре 12 подвергают очистке от твердых веществ. В смесителе 13 газ смешивают с воздухом, получая содержащую 50 об.% воздуха смесь, которая окисляется в газовом двигателе 16. Окисленный газ с целью отделения NOX и CO направляют в устройство для очистки отработавшего газа 19. 15 об.% газообразных продуктов сгорания возвращают к плазменным горелкам 4. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ активации, в частности газификации, углеродсодержащих веществ, согласно которому текучую среду пропускают через последовательно упорядоченные в направлении течения (а) текучей среды, питающиеся постоянным током электроды (22, 23); преобразуют в плазму (30), в которую вводят углеродсодержащие материалы, образующийся газ удаляют, а образующиеся твердые и/или жидкие реакционные продукты, например шлак, стекло и золу, выводят под действием силы собственной тяжести,отличающийся тем, что углеродсодержащие вещества непрерывно вводят в плазму (30) над выводимыми под действием силы собственной тяжести твердыми и/или жидкими реакционными продуктами, при этом в качестве текучей среды используют кислородсодержащий газ и образующийся газ удаляют, при необходимости подвергают охлаждению и/или очистке, а затем окислению. 2. Способ по п.1, отличающийся тем, что углеродсодержащие вещества помещают на подвижную решетку (31, 36). 3. Способ по п.1 или 2, отличающийся тем, что углеродсодержащие вещества помещают по меньшей мере на один вращающийся вокруг собственной оси шнек (36). 4. Способ по п.3, отличающийся тем, что по меньшей мере один шнек (36) вращается вокруг оси,близкой к горизонтальной. 5. Способ по одному из пп.1-4, отличающийся тем, что углеродсодержащие вещества помещают по меньшей мере в один направленный вверх газовый поток (фиг. 6). 6. Способ по одному из пп.1-5, отличающийся тем, что выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты охлаждают водой. 7. Способ по п.6, отличающийся тем, что выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты охлаждают в водяной бане. 8. Способ по одному из пп.1-7, отличающийся тем, что выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты помещают на бесконечную движущуюся ленту (31). 9. Способ по одному из пп.1-7, отличающийся тем, что выводимые под действием силы собственной тяжести, в частности, стекающие каплями реакционные продукты помещают на вращающийся диск(28). 10. Способ по одному из пп.1-6, отличающийся тем, что, в частности, жидкие реакционные продукты остывают в изложнице. 11. Способ по одному из пп.1-10, отличающийся тем, что газ смешивают с кислородсодержащим газом и направляют к газовому двигателю (16) или турбине. 12. Способ по одному из пп.1-11, отличающийся тем, что для формирования плазмы (30) используют содержащую воздух текучую среду. 13. Способ по одному из пп.1-12, отличающийся тем, что часть окисленного в газовом двигателе(16) или турбине газа направляют на рециркуляцию через электроды (22, 23). 14. Способ по одному из пп.1-13, отличающийся тем, что в качестве текучей среды используют газ,который содержит кислород в молекулярном или химически связанном виде. 15. Способ по одному из пп.1-14, отличающийся тем, что испаренную жидкость используют в качестве текучей среды с кислородом. 16. Способ по одному из пп.1-15, отличающийся тем, что аэрозоль используют в качестве текучей среды с кислородом. 17. Способ по п.1, отличающийся тем, что электроды питают постоянным пульсирующим током.

МПК / Метки

МПК: C10J 3/52, C10J 3/46, C10J 3/18, B01J 19/08

Метки: веществ, углеродсодержащих, газификации, способ, плазмой

Код ссылки

<a href="https://eas.patents.su/7-9601-sposob-gazifikacii-uglerodsoderzhashhih-veshhestv-plazmojj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ газификации углеродсодержащих веществ плазмой</a>

Предыдущий патент: Способ получения капролактама посредством примешивания циклогексаноноксима к реакционной смеси

Следующий патент: Антипаразитарная композиция

Случайный патент: Соединения бензолсульфонамидтиазола и оксазола