Мельница с составной футеровкой и способ изготовления составной футеровки

Формула / Реферат

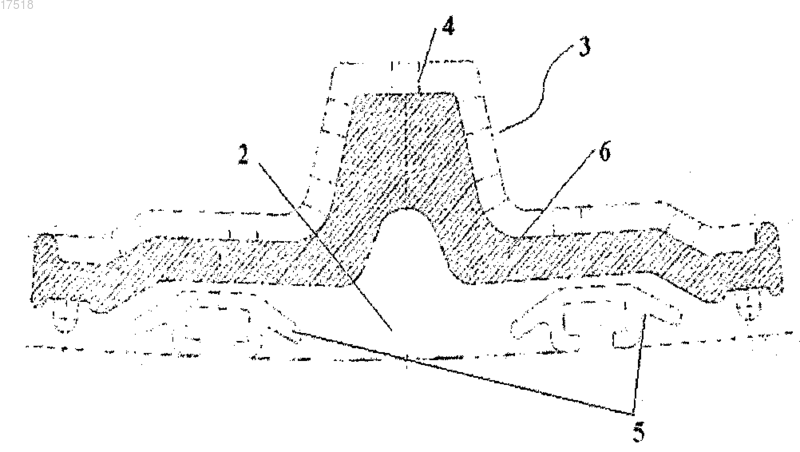

1. Мельница, содержащая оболочку и по меньшей мере одну составную футеровку (3), прикрепленную к внутренней стенке оболочки, отличающаяся тем, что по меньшей мере одна составная футеровка (3) содержит верхний слой (6) из легированной литой стали, приклеенный на нижний слой (2) резины, симметрично распределенной по меньшей мере в одной композитной футеровке, причем верхний слой (6) является предварительно отлитым, при этом на верхней поверхности по меньшей мере одной составной футеровки (3) образован необходимый профиль, требуемый для конкретных операций измельчения, двунаправленную решетчатую систему, расположенную сверху верхнего слоя (6), и по меньшей мере один точечный элемент прикрепления (5), заделанный в нижнем слое (2), который прикрепляет по меньшей мере одну составную футеровку (3) к оболочке.

2. Мельница по п.1, отличающаяся тем, что верхний слой (6) содержит хромомолибденовую легированную сталь.

3. Мельница по любому из пп.1 и 2, отличающаяся тем, что верхний слой (6) и нижний слой (2) скреплены также по меньшей мере одним цельным металлическим анкером, заделанным в резину нижнего слоя (2).

4. Мельница по любому из предыдущих пунктов, отличающаяся тем, что толщина верхнего слоя (6) не является одинаковой.

5. Мельница по п.4, отличающаяся тем, что толщина верхнего слоя (6) больше толщины нижнего слоя (2).

6. Мельница по любому из предыдущих пунктов, отличающаяся тем, что толщина верхнего слоя (6) равна не менее примерно 40 мм, исключая анкерную зону.

7. Мельница по п.6, отличающаяся тем, что толщина нижнего слоя (2) равна не менее примерно 20 мм.

8. Мельница по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере один точечный элемент прикрепления (5) состоит из алюминиевого зажима.

9. Способ изготовления составной футеровки (3), содержащейся в мельнице по любому из предыдущих пунктов, включающий стадии, на которых

отливают металлическую часть в соответствии с требуемым профилем подъемника в верхнем слое (6) составной футеровки (3),

осуществляют тепловую обработку и пескоструйную очистку профиля литого металла для очистки поверхности,

на намеченную зону склеивания металлической части и алюминиевых зажимных вставок (5) наносят клеевой состав для резины,

изготавливают сборку пресс-формы для литьевого прессования с верхней частью формы, держащей металлический профиль, и нижней частью формы, держащей алюминиевые зажимные вставки (5),

горячую резиновую заготовку симметрично распределяют в нижней части формы в гидравлическом прессе и нагревают и

предварительно изготовленную пресс-форму закрывают в прессе и прессуют для прикрепления металлического слоя к резине нижнего слоя (2).

10. Способ по п.9, в котором время прессования стадии прессования, осуществляемой в прессе, колеблется от 2 до 3 ч для надлежащей вулканизации и приклеивания металлического профиля на резиновом нижнем слое (2), при этом получают объединенный профиль из металла и резины составной футеровки (3).

11. Способ по любому из пп.9 и 10, в котором используют гидравлический пресс мощностью 1000 т, а процесс нагревания осуществляют при температуре плиты 172°C.

Текст

МЕЛЬНИЦА С СОСТАВНОЙ ФУТЕРОВКОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ФУТЕРОВКИ Предлагается составная футеровка для шаровых мельниц, содержащая верхний слой из легированной литой стали, приклеенный на симметрично распределенной нижней резиновой поверхности, причем указанный стальной слой является предварительно отлитым, чтобы создать необходимый профиль на верхней поверхности указанной футеровки, требуемый для конкретных операций измельчения. Предлагается также способ изготовления составной мельничной футеровки.(71)(73) Заявитель и патентовладелец: ТЕГА ИНДАСТРИЗ ЛИМИТЕД (IN) 017518 Настоящее изобретение относится к эффективному инструменту измельчения рудных минералов,горных пород и других материалов. В частности, настоящее изобретение относится к футеровке для использования в мельнице в процессе измельчения рудных минералов. В частности, настоящее изобретение относится к покрытой сталью составной мельничной футеровке для использования в мельницах типов AG и SAG. Предпосылки изобретения Мельницы - это типичное оборудование для измельчения минерального сырья, указанного выше. Стандартная мельница обычно имеет оболочку в форме барабана, соединенного с коническими/вертикальными головками мельницы с цельными или прикрепленными болтами цапфами, и вся сборка для вращения установлена на опорных подшипниках с самоустанавливающимися сегментами. Мельница полусамоизмельчения или SAG - это типичная мельница, в которой в отличие от шаровых мельниц в качестве среды для разбивки минерального сырья в процессе измельчения используются стальные шары вместе с самим измельчаемым материалом. Вращающийся барабан непрерывно бросает куски минерального сырья и шары так, что они падают вниз, вызывая разбиение более крупных кусков, в основном,от удара. Трение в измельчаемом материале вызывает измельчение в более мелкие частицы. МельницыSAG имеют на своей внутренней поверхности подъемный брус и плиты оболочки в качестве футеровки для переноса загрузки шаров и руды/пород внутри до точки, известной как точка загрузки, или в которой центробежные силы, действующие на компоненты загрузки, становятся равными весу компонентов загрузки. Это приводит к параболическому отпадению загрузки в сторону подпятника под влиянием увеличения касательной скорости и ускорения. Это перемещение загрузки облегчает целевое измельчение. Напротив, в мельницах самоизмельчения или мельницы AG в качестве мелющих тел стальные шары не используются. Вращающийся барабан бросает лишь руду/горную породу, что вызывает ударное дробление руды. Трение в измельчаемом материале также вызывает измельчение более мелких частиц,которые присутствуют в исходном сырье или получаются в ходе дробления горной породы в процессе размола. Значительные ударные силы, создаваемые при работе мельниц вследствие непрерывного соударения между стальными шарами, рудой и футеровкой внутренней оболочки вращающегося барабана в процессе измельчения руды в более мелкие частицы, вызывают также разрушение мелющей среды и футеровки барабана. С точки зрения цикла срока службы используемой футеровочной системы до полного износа, для пользователя это проявляется в простое в работе машины вместе с существенным сегментом эксплуатационных расходов. Чем больше срок службы футеровки до полного износа, тем выше коэффициент готовности машины, что является желательным. Для того чтобы уменьшить скорость изнашивания и продлить срок службы футеровки, используются различные типы футеровки. Обычно в мельницах AG/SAG используется футеровка полностью в виде стальной отливки из легированной стали, смешанная система футеровки PolyMet с малым количеством металла и большим количеством резины и чисто резиновая футеровка. Известно также использование магнитных материалов футеровки для удерживания на месте осколков, крошек или пластинок футеровки, образовавшихся в результате сильных ударов по ней и истирания на ней в ходе процесса измельчения. Однако вышеупомянутые различные материалы футеровки обладают каждый своими индивидуальными недостатками и не обеспечивают высокие результаты в части желательного срока службы футеровки в агрессивных условиях работы. Кроме того, замена внутренней футеровки мельницы представляет собой обременительную операцию, и вышеупомянутые типы футеровок являются специальными для конкретной операции и не могут быть модифицированными в мельницах. Кроме того, конструирование футеровок, используемых в известных технических решениях, зависит от расположения высверленных отверстий в мельнице. Футеровки из материала PolyMet или резиновые футеровки выполняются в виде бруса или плит. Брус отвечает за подъем загрузки. Плита находится между брусьями, и каждый брус должен отдельно крепиться болтами к оболочке. Поэтому в такой системе число брусьев или подъемов полностью зависит от числа отверстий, присутствующих в ряду, имеющемся в оболочке мельницы. В случае исключительно литых футеровок цельный профиль выполняет роль как подъемника, так и плиты, что приводит к большому весу отдельных футеровок. Поскольку литые футеровки являются тяжелыми и прогиб при ударной нагрузке очень мал, размер крепежных деталей также является большим, и на их прикрепление и демонтаж уходит больше времени. За исключением футеровок из литой стали, никакие другие виды футеровок,имеющиеся в настоящее время в этой отрасли промышленности, не способны выполнить эффективное измельчение в ходе двунаправленного вращения оболочки. Таким образом, существует постоянная необходимость в усовершенствованной футеровке для внутренней оболочки мельниц, которая может устранить вышеупомянутые недостатки.-1 017518 Цели изобретения Следовательно, целью настоящего изобретения является создание футеровки для мельниц, которая обеспечит больший срок службы до полного износа. Еще одной целью настоящего изобретения является создание футеровки для мельниц, которую можно легко модифицировать в мельнице, имеющей несколько иное расположение высверленных отверстий, не подходящее для конкретного применения. Еще одной целью настоящего изобретения является создание футеровки для мельниц, которая является относительно легкой по сравнению с футеровками из литой стали, таким образом снижая эффект инерции приводной системы мельницы и облегчая работу электродвигателя в части пускового времени. Еще одной целью настоящего изобретения является создание футеровки для мельниц, которая с точки зрения крепления не зависит от расположения высверленных отверстий в существующей оболочке. Еще одной целью настоящего изобретения является создание футеровки для мельниц, подходящей для двунаправленного вращения оболочки. Еще одной целью настоящего изобретения является обеспечение относительно меньших размеров крепежных деталей по сравнению с футеровками из литой стали с таким расчетом, чтобы можно было уменьшить потребность в дополнительных принадлежностях и сократить простой в работе за счет сокращения времени на монтаж/демонтаж. Еще одной целью настоящего изобретения является создание футеровки для мельницы, основанной на этой концепции, которую можно изготавливать по специальному заказу для разного применения для измельчения. Эти и другие цели изобретения станут очевидными из описания примерных вариантов осуществления изобретения, описанных ниже. Естественно, настоящее изобретение не ограничивается этими вариантами осуществления или графическими материалами, с помощью которых эти варианты осуществления описываются, чисто для объяснения изобретения путм примера. Краткое описание изобретения Для того чтобы достичь вышеупомянутых и других целей, предлагается составная футеровка для шаровых мельниц, содержащая верхний слой из легированной литой стали, приклеенный и заанкеренный в симметрично распределенной нижней упругой резиновой поверхности. Сконструированный стальной сегмент является предварительно отлитым, чтобы создать необходимый профиль на верхней поверхности указанной футеровки, требуемый для конкретных операций измельчения. Предпочтительно верхний стальной слой изготовлен из хромомолибденовой легированной литой стали. Кроме того, верхний стальной слой и нижний резиновый слой скреплены цельным металлическим анкером. Указанный анкер заделан в резиновый слой. Толщина указанного верхнего металлического слоя больше толщины указанного нижнего резинового слоя. Предпочтительно толщина металлического слоя в зоне плиты равна не менее примерно 40 мм, исключая анкерную часть. Предпочтительно указанный резиновый слой имеет толщину не менее примерно 20 мм. Указанную футеровку можно модифицировать в мельнице SAG/AG независимо от числа отверстий,присутствующих в ряду, имеющемся в оболочке мельницы. По мере того как металлический слой изнашивается, футеровка становится более упругой, и ее относительная скорость изнашивания уменьшается. Кроме того, предлагается способ изготовления составной мельничной футеровки, включающий следующие стадии: стадию, на которой предварительно отливают металлическую часть в соответствии с требуемым профилем футеровки, стадию, на которой осуществляют тепловую обработку и пескоструйную очистку профиля металла для очистки поверхности, стадию, на которой на намеченную зону склеивания металлической части наносят клеевой состав для резины, стадию, на которой изготавливают сборку пресс-формы для литьевого прессования с верхней полостью формы, держащей металлический профиль, и нижней полостью формы, держащей алюминиевые зажимные вставки. Горячую резиновую заготовку симметрично помещают в нижнюю полость формы. Обе полости помещают на горячую плиту пресса и поддерживают закрытыми при заданном давлении и температуре в течение конкретного времени выдержки для гарантии, что связь между металлом и резиной завершена и выдержана и готова для намеченной эксплуатации. Предпочтительно используют гидравлический пресс мощностью 1000 т, а процесс нагревания осуществляют при температуре плиты 172 С.-2 017518 Краткое описание прилагаемых графических материалов Фиг. 1 представляет собой разрез примерной мельницы, имеющей предлагаемую футеровку. Фиг. 2 представляет собой график, показывающий относительный износ футеровки мельницы во времени. Фиг. 3 иллюстрирует один предпочтительный вариант осуществления предлагаемой футеровки мельницы. Фиг. 4 иллюстрирует еще один предпочтительный вариант осуществления предлагаемой футеровки мельницы. Подробное описание изобретения В соответствии с изобретением раскрыта симметрично распределенная мягкая резиновая подкладка на составной системе футеровки, как показано на фиг. 1. Внутренняя стенка оболочки мельницы (1) модифицирована с установкой составной мельничной футеровки с резиновой подкладкой (3). Футеровка имеет верхний слой, изготовленный из литой стали. Примером предлагаемой футеровки является слой из хромомолибденовой литой стали со связанным с ним задним слоем резины. Для изготовления резинового слоя может использоваться натуральный каучук. Эти два слоя образуют объединенную систему резиновой подкладки и составной футеровки. Эти два слоя соединены горячей вулканизацией в ходе литьевого прессования. Предлагаемая футеровка покончила с нынешней концепцией крепления подъемных брусьев на оболочке. Вместо известной футеровки - объединенный единый профиль рейки или реек и плиты или плит. Поэтому индивидуальный профиль можно разработать независимо от любого числа отверстий, имеющихся в ряду, но в зависимости лишь от числа подъемов, требуемых для конкретного применения. Поэтому при использовании этой футеровки возможен любой вид модификации. Объединенная футеровка устанавливается на оболочке известным образом, связанным с легковесными футеровками из резины или материала PolyMet, например, с использованием зажима, или болта, или гайки, или уплотнения. Благодаря наличию в футеровке симметрично распределенной и мягкой резиновой подкладки скорость изнашивания стальной поверхности меньше по сравнению со скоростью изнашивания системы футеровки из материала PolyMet или в составной металлической футеровке. Благодаря этому уникальному распределению металлорезиновой системы в футеровке, по мере того, как металл изнашивается,футеровка становится более упругой, и ее относительная скорость изнашивания уменьшается. Этот эффект становится намного значительнее после того, как футеровка достигает половины своего срока службы. Этот эффект показан на фиг. 2. Наклон кривой четко указывает, что после линии TH, соответствующей половине срока службы, относительная скорость изнашивания резко уменьшается. Линия TD показывает время для списания футеровки за негодностью. На футеровке может располагаться еще одно устройство, если необходимо для операции измельчения, такое как подъемный профиль требуемой формы, путем отливки металлической части с заданным профилем. Фиг. 3 иллюстрирует разрез системы составной футеровки с одним подъемником (4) и имеющей двухточечную систему прикрепления (5) к оболочке. Заштрихованная часть (6) представляет сплошную стальную отливку. Поверх отливки показана двунаправленная решетчатая система из литого металла. Решетчатая часть предусмотрена в качестве замедлителя процесса износа. На обоих концах показаны цельные анкеры металлического профиля, заделанные в резину для обеспечения адекватной защиты от разделения резины и металла из-за силы, с которой футеровка сталкивается при совершении своего движения через зону подпятника при высоком динамическом давлении в мельнице. Кроме того, в точке крепления показаны два алюминиевых зажима. Вся остальная незаштрихованная зона (2) представляет резину. Фиг. 4 иллюстрирует поперечное сечение профиля составной футеровки с одним подъемником и с одноточечной системой крепления. Заштрихованная часть (6) представляет сплошную стальную отливку,имеющую сверху двунаправленную решетчатую систему; показаны также система цельного анкера и алюминиевый зажим. Незаштрихованная зона (2) представляет резину. В этой системе футеровки толщина площади поперечного сечения стали больше толщины резины. Фактически, это одно из основных отличий предлагаемой футеровки от футеровок из материала PolyMet. Толщина слоя стали не будет везде одинаковой и будет зависеть от конкретного применения. Слой резины для этой футеровки служит не только для того, чтобы обеспечить стойкую к износу и коррозии опору. Основная функция резинового слоя в данном случае - обеспечить упругую опору, которая будет противостоять силам, прикладываемым динамической загрузкой на подъемник и плиту в мельнице. Как пример, минимальная толщина слоя металла в зоне плиты должна быть примерно 40 мм, исключая анкерную часть. Соответствующая чистая толщина резины может быть в пределах 20-50 мм. Как следствие, если толщина металла в изношенном состоянии в зоне плиты вместе с высотой подъемника становится равной 5 мм, общая толщина футеровки становится равной примерно 50 мм. Предлагаемую футеровку изготавливают стадиями. Должным образом отливают металлическую часть в соответствии с требуемым профилем подъемника и подвергают тепловой обработке, профиль литого металла подвергают пескоструйной очистке для очистки поверхности. На зону связи металличе-3 017518 ской части с алюминиевыми зажимными вставками наносят клеевой состав для резины. После этого изготавливают сборку пресс-формы для литьевого прессования с верхней частью формы, держащей металлический профиль, и нижней частью формы, держащей алюминиевые зажимные вставки. Теперь горячую резиновую заготовку симметрично распределяют в нижней части формы в гидравлическом прессе мощностью 1000 т, и плиту, которая держит полости формы, нагревают при температуре 172C. Эту предварительно изготовленную форму закрывают в прессе и прессуют для прикрепления ее к нижнему слою резины. Время прессования колеблется от 2 до 3 ч для надлежащей вулканизации и приклеивания металлического профиля на резиновом слое с получением объединенного профиля из металла и резины. После завершения склеивания и вулканизации футеровку извлекают из пресс-формы. В связи с этим, таким образом, можно в данной футеровке расположить разное число подъемников в данной зоне в соответствии с потребностью вне зависимости от числа имеющихся рядов. Предлагаемую футеровку можно изготавливать с длинами дуг и крепежными устройствами по заказу, чтобы осуществить модификацию в любой мельнице легче и быстрее. Специалисту в данной области техники понятно, что благодаря вышеупомянутым характеристикам футеровки расположение отверстий на оболочке мельницы является несущественным. Число подъемов или число рядов подъемника в оболочке можно менять без изменения оболочки. Эта гибкость поможет пользователю перевести любую бывшую в употреблении шаровую мельницу в режим SAG или FAG. Кроме того, эту футеровку можно использовать, если чисто резиновую футеровку или футеровку из материала PolyMet невозможно использовать в качестве альтернативы металлическим футеровкам, например для футеровки в мельницах SAG/FAG диаметром более 9 м. Из-за меньшего веса по сравнению с эквивалентной стальной футеровкой значительно уменьшится и значение GD2 мельницы. Удельная масса литой стали находится в пределах 7,6-7,85 кг/дм 3. Удельная масса резины, используемой в составной футеровке, равна 1,14-1,16 кг/дм 3. Поскольку поперечное сечение составной футеровки имеет некоторую часть литой стали и некоторую часть резины, для данной формы футеровки, занимающей объем V, масса стальных футеровок была бы (7,6-7,85)V кг. С другой стороны, масса составных футеровок была бы x(1,14-1,16)+(V-х)(7,6-7,85) кг [х - объем резины.] Из приведенных выше выражений ясно, что масса стальных футеровок в несколько раз превышает массу предлагаемой футеровки для любой данной формы и объема. Значение GD2 ротационного оборудования - это его инерционный эффект, автоматически выражаемый как 4WK2 (W - вес вращающейся массы и K - радиус инерции). Поскольку масса футеровки в случае системы составной футеровки будет меньше по сравнению с массой системы полностью металлической футеровки, ротационная масса мельницы с футеровками в случае системы составной футеровки будет меньше. Пусковое время приводного электродвигателя = KGD2/Ta (где Ta - средний крутящий момент разгона и K - постоянная). Поскольку значение GD2 для электродвигателя становится меньшим, пуск становится легким, и,кроме того, меньшим становится и время, необходимое для осуществления пуска. Таким образом, время нагрева для каждого пуска будет меньше для приводного электродвигателя, облегчая ему работу, что в конечном итоге проявится в более продолжительном сроке службы электродвигателя. Опрокидывание загрузки мельницы вызывает большие динамические нагрузки на систему футеровки, которые носят циклический характер. Это в свою очередь вызывает сильное выкрашивание вместе с аномальными напряжениями в крепежных деталях. При использовании предлагаемой упругой составной системы величина динамической нагрузки уменьшается в 5-6 раз относительно ее реальной интенсивности, следовательно, вероятность повреждения становится меньшей. Следовательно, эффективность предлагаемой футеровки будет намного выше по сравнению со всеми остальными типами футеровки для условий, в которых применения требуют частичного падения вниз загрузки в мельнице при работе с тяжелыми материалами. С этим типом футеровки проблема этой трудной операции FAG/SAG может быть решена. Следует понимать, что отвечающая требованию патентоспособности "новизна" концепция описана с помощью примерных вариантов осуществления, не ограничивающих объем настоящего изобретения. Объем изобретения должен истолковываться, как определено в прилагаемой формуле изобретения. Возможны различные изменения, модификации и усовершенствования в пределах сути и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Мельница, содержащая оболочку и по меньшей мере одну составную футеровку (3), прикрепленную к внутренней стенке оболочки, отличающаяся тем, что по меньшей мере одна составная футеровка(3) содержит верхний слой (6) из легированной литой стали, приклеенный на нижний слой (2) резины,симметрично распределенной по меньшей мере в одной композитной футеровке, причем верхний слой(6) является предварительно отлитым, при этом на верхней поверхности по меньшей мере одной составной футеровки (3) образован необходимый профиль, требуемый для конкретных операций измельчения,двунаправленную решетчатую систему, расположенную сверху верхнего слоя (6), и по меньшей мере один точечный элемент прикрепления (5), заделанный в нижнем слое (2), который прикрепляет по меньшей мере одну составную футеровку (3) к оболочке. 2. Мельница по п.1, отличающаяся тем, что верхний слой (6) содержит хромомолибденовую легированную сталь. 3. Мельница по любому из пп.1 и 2, отличающаяся тем, что верхний слой (6) и нижний слой (2) скреплены также по меньшей мере одним цельным металлическим анкером, заделанным в резину нижнего слоя (2). 4. Мельница по любому из предыдущих пунктов, отличающаяся тем, что толщина верхнего слоя (6) не является одинаковой. 5. Мельница по п.4, отличающаяся тем, что толщина верхнего слоя (6) больше толщины нижнего слоя (2). 6. Мельница по любому из предыдущих пунктов, отличающаяся тем, что толщина верхнего слоя (6) равна не менее примерно 40 мм, исключая анкерную зону. 7. Мельница по п.6, отличающаяся тем, что толщина нижнего слоя (2) равна не менее примерно 20 мм. 8. Мельница по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере один точечный элемент прикрепления (5) состоит из алюминиевого зажима. 9. Способ изготовления составной футеровки (3), содержащейся в мельнице по любому из предыдущих пунктов, включающий стадии, на которых отливают металлическую часть в соответствии с требуемым профилем подъемника в верхнем слое(6) составной футеровки (3),осуществляют тепловую обработку и пескоструйную очистку профиля литого металла для очистки поверхности,на намеченную зону склеивания металлической части и алюминиевых зажимных вставок (5) наносят клеевой состав для резины,изготавливают сборку пресс-формы для литьевого прессования с верхней частью формы, держащей металлический профиль, и нижней частью формы, держащей алюминиевые зажимные вставки (5),горячую резиновую заготовку симметрично распределяют в нижней части формы в гидравлическом прессе и нагревают и предварительно изготовленную пресс-форму закрывают в прессе и прессуют для прикрепления металлического слоя к резине нижнего слоя (2). 10. Способ по п.9, в котором время прессования стадии прессования, осуществляемой в прессе, колеблется от 2 до 3 ч для надлежащей вулканизации и приклеивания металлического профиля на резиновом нижнем слое (2), при этом получают объединенный профиль из металла и резины составной футеровки (3). 11. Способ по любому из пп.9 и 10, в котором используют гидравлический пресс мощностью 1000 т, а процесс нагревания осуществляют при температуре плиты 172C.

МПК / Метки

МПК: B02C 17/22

Метки: составной, футеровкой, футеровки, изготовления, мельница, способ

Код ссылки

<a href="https://eas.patents.su/7-17518-melnica-s-sostavnojj-futerovkojj-i-sposob-izgotovleniya-sostavnojj-futerovki.html" rel="bookmark" title="База патентов Евразийского Союза">Мельница с составной футеровкой и способ изготовления составной футеровки</a>

Предыдущий патент: Распылительная форсунка огнетушителя

Следующий патент: Способ производства базового компонента дизельного топлива и его базовый компонент

Случайный патент: Комбинированный телескопический гидроцилиндр двустороннего действия для больших ходов