Способ производства базового компонента дизельного топлива и его базовый компонент

Формула / Реферат

1. Способ получения базового компонента дизельного топлива, улучшенного по текучести при низких температурах, включающий

фракционирование в первом аппарате для дробной перегонки синтетического масла, полученного синтезом Фишера-Тропша по меньшей мере на две фракции:

первую среднюю фракцию, содержащую компонент, имеющий интервал кипения, соответствующий дизельному топливу, и парафиновую фракцию, содержащую парафиновый компонент более тяжелый, чем первая средняя фракция;

гидроизомеризацию первой средней фракции осуществления контакта первой средней фракции с катализатором гидроизомеризации с получением гидроизомеризованной средней фракции;

гидрокрекинг парафиновой фракции осуществлением контакта парафиновой фракции с катализатором гидрокрекинга с получением компонента разложения парафина и

фракционирование во втором аппарате для дробной перегонки смеси полученной гидроизомеризованной средней фракции и полученного компонента разложения парафина,

где условия ректификации в первом аппарате для дробной перегонки и/или условия ректификации во втором аппарате для дробной перегонки отрегулированы для селективного снижения н-парафинов, содержащих 19 или более атомов углерода, в тяжелом компоненте, содержащемся в базовом компоненте дизельного топлива.

2. Способ получения базового компонента дизельного топлива по п.1, где фракционирование осуществляют, когда температура перегонки 90 об.% первой средней фракции, которая является сырьем для реакции гидроизомеризации, выше, чем температура перегонки 90 об.% базового компонента дизельного топлива на 20°С или больше, как одно из условий ректификации в первом аппарате для дробной перегонки.

3. Способ получения базового компонента дизельного топлива по п.1 или 2, где температура перегонки 90 об.% первой средней фракции, которая является сырьем для реакции гидроизомеризации, составляет 360°С или выше и температура перегонки 90 об.% базового компонента дизельного топлива составляет 340°С или меньше.

4. Способ получения базового компонента дизельного топлива по любому из пп.1-3, где при осуществлении контакта первой средней фракции с катализатором гидроизомеризации температура реакции составляет от 180 до 400°С, парциальное давление водорода составляет от 0,5 до 12 МПа и часовая объемная скорость жидкости составляет от 0,1 до 10,0 ч-1; и при осуществлении контакта парафиновой фракции с катализатором гидрокрекинга температура реакции составляет от 180 до 400°С, парциальное давление водорода составляет от 0,5 до 12 МПа и часовая объемная скорость жидкости составляет от 0,1 до 10,0 ч-1.

Текст

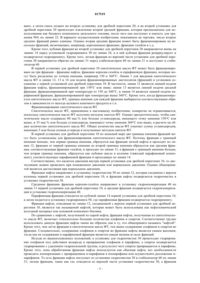

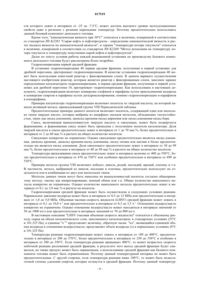

СПОСОБ ПРОИЗВОДСТВА БАЗОВОГО КОМПОНЕНТА ДИЗЕЛЬНОГО ТОПЛИВА И ЕГО БАЗОВЫЙ КОМПОНЕНТ В изобретении предложен способ получения базового компонента дизельного топлива,улучшенного по текучести при низких температурах, включающий фракционирование в первой установке для дробной перегонки синтетического масла, полученного синтезом Фишера-Тропша,по меньшей мере на две фракции: первую среднюю фракцию, содержащую компонент, имеющий интервал кипения, соответствующий дизельному топливу, и парафиновую фракцию, содержащую парафиновый компонент более тяжелый, чем первая средняя фракция; гидроизомеризацию первой средней фракции путем приведения в контакт первой средней фракции с катализатором гидроизомеризации с получением гидроизомеризованной средней фракции; гидрокрекинг парафиновой фракции осуществлением контакта парафиновой фракции с катализатором гидрокрекинга с получением компонента разложения парафина и фракционирование во второй установке для дробной перегонки смеси полученной гидроизомеризованной средней фракции и полученного компонента разложения парафина, где условия ректификации в первой установке для дробной перегонки и/или условия ректификации во второй установке для дробной перегонки отрегулированы для селективного снижения н-парафинов, содержащих 19 или более атомов углерода в тяжелом компоненте, содержащемся в базовом компоненте дизельного топлива. Кроме того, раскрыт базовый компонент дизельного топлива, полученный данным способом получения.(71)(73) Заявитель и патентовладелец: ДЖЭПЭН ОЙЛ, ГЭЗ ЭНД МЕТАЛЗ НЭШНЛ КОРПОРЕЙШН; ИНПЕКС КОРПОРЕЙШН; НИППОН ОЙЛ КОРПОРЕЙШН; ДЖАПАН ПЕТРОЛЕУМ ЭКСПЛОРЕЙШН КО., ЛТД.; КОСМО ОЙЛ КО., ЛТД.; НИППОН СТИЛ ИНДЖИНИРИНГ КО., ЛТД. (JP) 017519 Область техники, к которой относится изобретение Настоящее изобретение относится к способу производства базового компонента дизельного топлива из синтетического масла, полученного методом синтеза Фишера-Тропша, и к самому базовому компоненту дизельного топлива. Предшествующий уровень техники В последние годы, с точки зрения снижения нагрузки на окружающую среду, возникла необходимость в чистом жидком топливе, которое имеет низкое содержание серы и ароматических углеводородов и совместимо с окружающей средой. Таким образом, в нефтяной промышленности был исследован метод синтеза Фишера-Тропша (далее по тексту сокращенно "метод синтеза ФТ"), предусматривающий использование оксида углерода и водорода в качестве исходных материалов как метод получения чистого топлива. Метод синтеза ФТ является весьма перспективным, так как с его помощью можно получить базовый компонент жидкого топлива, которое содержит высокое количество парафинов и которое не содержит серу, например базовый компонент дизельного топлива. Например, патентный документ 1 раскрывает топливное масло, совместимое с окружающей средой. Патентный документ 1. Нерассмотренная патентная заявка Японии, публикация 2004-323626. Синтетическое масло, полученное методом синтеза ФТ (далее по тексту называемое "синтетическое масло ФТ"), имеет широкое распределение по числу атомов углерода. Из синтетического масла ФТ можно получить фракцию нафты ФТ, содержащую ряд углеводородов, имеющих точку кипения, например,150 С или меньше, среднюю фракцию ФТ, содержащую ряд углеводородов, имеющих точку кипения от 150 до 360 С, и парафиновую фракцию ФТ, более тяжелую, чем средняя фракция ФТ. Существует опасение, что средняя фракция ФТ имеет недостаточные низкотемпературные свойства, если фракция не переработана, потому что средняя фракция ФТ содержит большое количество нпарафинов. Кроме того, одновременно образуется значительное количество парафиновой фракции ФТ. Поэтому, если такая парафиновая фракция ФТ может быть превращена в более легкие продукты путем гидрокрекинга ФТ фракции, то это приведет к повышению производства дизельного топлива. Соответственно синтетическое масло ФТ фракционируют на среднюю фракцию ФТ и парафиновую фракцию ФТ и среднюю фракцию ФТ подвергают гидроизомеризации с увеличением содержания изопарафинов для того, чтобы улучшить ее низкотемпературные свойства. С другой стороны, парафиновую фракцию ФТ подвергают гидрокрекингу с превращением парафиновой фракции ФТ в более легкие продукты, повышая тем самым количество средней фракции. Соответственно может быть получено значительное количество дизельного топлива, имеющего достаточные эксплуатационные параметры, в виде средней фракции из синтетического масла ФТ. Сущность изобретения Проблема, решаемая изобретением. Из вышерассмотренных положений следует, что, хотя при гидрокрекинге также протекает реакция изомеризации, но селективность изомеризации к легким фракциям, содержащимся в исходном материале гидрокрекинга (то есть в парафиновом компоненте), является низкой. Соответственно трудно существенно улучшить низкотемпературные свойства продукта его разложения. Кроме того, вследствие того, что поведение при низких температурах базового компонента дизельного топлива сильно зависит от низкотемпературных свойств продукта разложения, необходимо улучшить низкотемпературные свойства продукта разложения. Поэтому задачей настоящего изобретения является получение большого количества базового компонента дизельного топлива, имеющего отличные низкотемпературные свойства, за счет увеличения количества образующегося базового компонента дизельного топлива, а также за счет одновременного улучшения его низкотемпературных свойств. Средства решения проблемы Чтобы решить вышеназванную задачу, в настоящем изобретении в качестве базового компонента дизельного топлива получают продукт гидроизомеризации первой средней фракции, а эквивалентную средней фракции часть (компонент разложения парафина), которую получают при превращении парафиновой фракции в более легкие продукты при использовании гидрокрекинга, смешивают с первой средней фракцией и получают базовый компонент дизельного топлива. В данном случае н-парафины селективно восстанавливаются в тяжелой части полученного базового компонента дизельного топлива с улучшением низкотемпературных свойств базового компонента дизельного топлива. В частности, настоящее изобретение относится к следующему аспекту. Способ получения базового компонента дизельного топлива с улучшенной текучестью при низких температурах, включающий фракционирование в первой установке для дробной перегонки синтетического масла, полученного методом синтеза Фишера-Тропша по меньшей мере на две фракции: первую среднюю фракцию, содержащую компонент, имеющий интервал кипения, соответствующий дизельному топливному маслу, и парафиновую фракцию, содержащую парафиновый компонент более тяжелый, чем первая средняя фракция; гидроизомеризацию первой средней фракции путем осуществления контакта первой средней фракции с катализатором гидроизомеризации с получением гидроизомеризованной-1 017519 средней фракции; гидрокрекинг парафиновой фракции путем осуществления контакта парафиновой фракции с катализатором гидрокрекинга с получением компонента разложения парафина и фракционирование во второй установке для дробной перегонки смеси полученной гидроизомеризованной средней фракции и полученного компонента разложения парафина, где условия ректификации в первой установке для дробной перегонки и/или условия перегонки во второй установке для дробной перегонки подобраны так, чтобы селективно уменьшить количество н-парафинов, содержащих 19 или более атомов углерода в тяжелом компоненте, содержащемся в базовом компоненте дизельного топлива. В указанном способе получения базового компонента дизельного топлива фракционирование осуществляют, когда температура дистилляции 90 об.% первой средней фракции, которая является сырьем для гидроизомеризации, выше, чем температура дистилляции 90 об.% базового компонента дизельного топлива, на 20 С или больше, как одно из условий ректификации в первой установке для дробной перегонки. В указанном способе получения базового компонента дизельного топлива температура дистилляции 90 об.% первой средней фракции, которая является сырьем для гидроизомеризации, составляет 360 С или выше, а температура дистилляции 90 об.% базового компонента дизельного топлива составляет 340 С или меньше. В способе получения базового компонента дизельного топлива при осуществлении контакта первой средней фракции с катализатором гидроизомеризации температура реакции составляет от 180 до 400 С,парциальное давление водорода составляет от 0,5 до 12 МПа, а часовая объемная скорость жидкости составляет от 0,1 до 10,0 ч-1; и при осуществлении контакта парафиновой фракции с катализатором гидрокрекинга температура реакции составляет от 180 до 400 С, парциальное давление водорода составляет от 0,5 до 12 МПа, а часовая объемная скорость жидкости составляет от 0,1 до 10,0 ч-1. Базовый компонент заявленного дизельного топлива имеет температуру потери текучести -7,5 С или меньше и кинематическую вязкость при 30 С 2,5 мм 2/с или выше. Преимущество изобретения Согласно настоящему изобретению возможно достичь увеличения производительности при получении базового компонента дизельного топлива из синтетического масла ФТ и одновременно достичь отличных низкотемпературных свойств. Краткое описание чертежа На чертеже представлена схема одного варианта осуществления установки для получения базового компонента дизельного топлива согласно изобретению. Производственная установка включает первую установку для дробной перегонки 10, где происходит фракционирование синтетического масла ФТ, и установку гидроочистки 30, установку гидроизомеризации 40 и установку гидрокрекинга 50, где обрабатываются фракция нафты, средняя фракция и парафиновая фракция, фракционированные в первой установке для дробной перегонки. Описание цифровых ссылок 10: первая установка для дробной перегонки, в которой происходит фракционирование синтетического масла ФТ; 20: вторая установка для дробной перегонки, где фракционируются продукты, поданные из установки гидроизомеризации 40 и установки гидрокрекинга 50; 30: установка гидроочистки для фракции нафты, фракционированной в первой установке для дробной перегонки 10; 40: установка гидроизомеризации для первой средней фракции, фракционированной в первой установке для дробной перегонки; 50: установка гидрокрекинга для парафиновой фракции, фракционированной в первой установке для дробной перегонки 10; 60: стабилизатор, где легкий газ продукта в установке гидроочистки 30 отводится из верхней части колонны; 70: цистерна для хранения нафты; 90 А: цистерна для хранения базового компонента дизельного топлива. Наилучший вариант осуществления изобретения Далее настоящее изобретение будет рассмотрено применительно к предпочтительному варианту осуществления установки, использованной для осуществления способа получения базового компонента дизельного топлива согласно настоящему изобретению, со ссылкой на чертеже. Установка по производству базового компонента дизельного топлива, показанная на чертеже, включает первую установку для дробной перегонки 10, где происходит фракционирование синтетического масла ФТ, и установку гидроочистки 30, установку гидроизомеризации 40 и установку гидрокрекинга 50,которые являются установками для очистки фракции нафты, средней фракции и парафиновой фракции,фракционированных в первой установке для дробной перегонки 10. Фракция нафты, поступающая из установки гидроочистки 30, проходит через стабилизатор 60 по линии 61 и хранится в цистерне для хранения нафты 70 как нафта. Очищенные продукты из установки гидроизомеризации 40 и установки гидрокрекинга 50 смеши-2 017519 вают, а затем смесь подают во вторую установку для дробной перегонки 20, и во второй установке для дробной перегонки 20 происходит извлечение второй средней фракции, которая предназначена для использования как базового компонента дизельного топлива, после чего она поступает в емкость для хранения 90 А по линии 22. В варианте осуществления изобретения, показанном на чертеже, число вторых средних фракций равно единице. Однако вторая средняя фракция может быть фракционирована на несколько фракций, включающих, например, керосиновую фракцию, фракцию газойля и т.д. Кроме того, кубовая фракция во второй установке для дробной перегонки 20 направляется вновь на линию 14 перед установкой гидрокрекинга 50 по линии 24, и в ней кубовая фракция рециркулирует и подвергается гидрокрекингу. Кроме того, легкая фракция из верхней части установки для дробной перегонки 20 направляется обратно на линию 31 перед стабилизатором 60 по линии 21 и поступает в стабилизатор 60. В первой установке для дробной перегонки 10 синтетическое масло ФТ может быть фракционировано на три фракции - фракцию нафты, фракцию керосин-газойль и парафиновую фракцию, которые могут быть разделены по точкам кипения, например 150 и 360 С. Линии 1 для введения синтетического масла ФТ и линии 12, 13 и 14 для подачи фракционированных дистиллятов (фракций) в установки соединены с первой установкой для дробной перегонки 10. В частности, линия 12 является линией подачи фракции нафты, фракционированной при 150 С или ниже; линия 13 является линией подачи средней фракции, фракционированной при температуре от 150 до 360 С, и линия 14 является линией подачи парафиновой фракции, фракционированной при температуре выше 360 С. Кроме того, когда фракционируется синтетическое масло ФТ, граница кипения для каждой фракции выбирается соответствующим образом в зависимости от выхода целевого конечного продукта и т.п. Фракционирование синтетического масла ФТ. Синтетическое масло ФТ, применимое к настоящему изобретению, конкретно не ограничивается,поскольку синтетическое масло ФТ получено методом синтеза ФТ. Однако предпочтительно, чтобы синтетическое масло содержало 80 мас.% или больше углеводорода, имеющего точку кипения 150 С или выше, и 35 мас.% или больше углеводорода, имеющего точку кипения 360 С или выше, в расчете на общее количество синтетического масла ФТ. Общее количество масла ФТ означает сумму углеводородов,имеющих 5 или более атомов углерода и полученных методом синтеза ФТ. В первой установке для дробной перегонки 10 по меньшей мере две границы кипения фракций могут быть установлены для фракционирования синтетического масла ФТ. Поэтому фракция с границей кипения меньше, чем первая граница кипения, образуется как фракция легкой нафты и проходит по линии 12, фракция от первой границы кипения до второй границы кипения образуется как средняя фракция, соответствующая фракции газойля, и проходит по линии 13, а фракция с границей кипения больше,чем вторая граница кипения, образуется как кубовое масло в колонне (тяжелый парафиновый компонент), соответствующее парафиновой фракции и проходящее по линии 14. Соответственно, что касается давления внутри первой установки для дробной перегонки 10, то дистилляцию можно проводить при пониженном давлении или нормальном давлении. Однако общепринятой является дистилляция при нормальном давлении. Фракцию нафты направляют в установку гидроочистки 30 по линии 12, которая соединена с верхом колонны первой установки для дробной перегонки 10, и фракция нафты подвергается гидроочистке в установке гидроочистки 30. Среднюю фракцию фракции керосин-газойль направляют в установку гидроизомеризации 40 по линии 13 первой установки для дробной перегонки 10, и средняя фракция подвергается гидроизомеризации в установке гидроизомеризации 40. Парафиновая фракция отводится по кубовой линии 14 первой установки для дробной перегонки 10,а затем подается в установку гидрокрекинга 50, где парафиновая фракция подвергается гидрокрекингу. Фракция нафты, отводимая по линии 12, соединенной с верхом первой установки для дробной перегонки 10, является так называемой нафтой, которая может быть использована как нефтехимический исходный материал или основной компонент бензина. По сравнению с нафтой, полученной из сырой нефти, фракция нафты, полученная из синтетического масла ФТ, включает относительно большие количества олефинов и спиртов. Соответственно трудно использовать данную фракцию нафты таким же образом, как и ту, что общепринято называть "нафтой". Кроме того, чем легче фракция в синтетическом масле ФТ, тем выше содержание олефинов и спиртов во фракции. Следовательно, содержание олефинов и спиртов во фракции нафты является самым высоким,тогда как их содержание в парафиновой фракции является самым низким из всех фракций. Исходя из вышеизложенных положений, в установке для гидроочистки 30 происходит гидрирование олефинов под действием водорода и превращение олефинов в парафины, а спирты подвергаются гидрированию с удалением гидроксильной группы, в результате чего спирты превращаются в парафины. Кроме того, пока обработанная фракция нафты используется как обычная нафта, нет необходимости проводить изомеризацию с превращением н-парафинов в изопарафины или осуществлять разложение нпарафинов. То есть фракция нафты поступает из установки гидроочистки 30 в стабилизатор 60 по линии 31; легкие фракции, такие как газ, отводятся из верхней части установки гидроочистки 30, а фракция-3 017519 нафты, выходящая из нижней части стабилизатора 60, может просто храниться в цистерне для хранения нафты 70, куда поступает по линии 61. Фракция керосин-газойль, соответствующая первой средней фракции, которая отводится из первой установки для дробной перегонки 10 по линии 13, может быть использована, например, как базовый компонент дизельного топлива. Поскольку значительное количество н-парафинов содержится в первой средней фракции, полученной из синтетического масла ФТ, низкотемпературные свойства (такие как текучесть при низких температурах) могут быть недостаточными. Поэтому первую среднюю фракцию подвергают гидроизомеризации для улучшения низкотемпературных свойств. Если данную гидроизомеризацию проводят, то помимо реакции изомеризации одновременно может протекать гидрогенизация олефинов и дегидроксилирование спиртов. Поскольку средняя фракция, полученная фракционированием синтетического масла ФТ,может содержать олефины или спирты, то в предпочтительном случае гидроизомеризацию проводят. Это обусловлено тем, что олефины или спирты могут быть превращены в парафины, а парафины могут быть дополнительно превращены в изопарафины. Кроме того, может быть одновременно ускорен гидрокрекинг в зависимости от условий гидрогенизации. Однако если одновременно ускоряется гидрокрекинг, точка кипения средней фракции будет меняться или выход средней фракции будет снижаться. Поэтому в процессе изомеризации средней фракции процесс гидрокрекинга предпочтительно должен быть подавлен. Парафиновая фракция отводится из кубовой части по линии 14. Количество парафиновой фракции,полученной фракционированием синтетического масла ФТ, значительное. Поэтому парафиновая фракция может быть разложена для увеличения средней фракции, а повышенное количество средней фракции может быть, по меньшей мере, отведено. Разложение парафинов относится к гидрокрекингу. Данный гидрокрекинг является предпочтительным, поскольку в результате протекающих реакций олефины или спирты, которые могут входить в состав парафиновой фракции, превращаются в парафины вследствие присоединения водорода. В данном случае селективность изомеризации к легкой фракции, содержащейся в гидрокрекированном исходном материале (то есть парафиновом компоненте), является низкой. Соответственно низкотемпературные свойства продуктов разложения будут недостаточными. Тем не менее, как рассмотрено выше, поскольку низкотемпературное поведение базового компонента дизельного топлива зависит от низкотемпературных свойств продуктов разложения (компонента разложения парафинов), то необходимо улучшить низкотемпературные свойства продуктов разложения. Поэтому в настоящем изобретении предпочтительно, чтобы первая средняя фракция, выводимая из первой установки для дробной перегонки 10 по линии 13, была фракционирована, где первая средняя фракция содержит компонент легких парафинов (н-парафинов, содержащих от 20 до 25 атомов углерода), имеющий низкую изомеризационную селективность, если компонент легких парафинов обрабатывают в установке гидрокрекинга 50. То есть первая средняя фракция подвергается "сырой экстракции", как условие ректификации. В частности, верхний предел интервала кипения средней фракции не равен верхнему пределу интервала кипения базового компонента дизельного топлива, полученного из второй установки для дробной перегонки, но может быть в предпочтительном случае несколько выше, чем интервал кипения, необходимый для базового компонента дизельного топлива. Это связано с тем, что при данном условии первая средняя фракция может быть фракционирована таким образом, что более тяжелая ее часть войдет в первую среднюю фракцию. Что касается более детальных условий ректификации в первой установке для дробной перегонки, то фракционирование можно проводить, когда температура перегонки 90 об.% (Т 90) первой средней фракции, которая является сырьем для вышерассмотренного процесса гидроизомеризации, выше, чем Т 90 базового компонента дизельного топлива, на 20 С или больше, как условие ректификации в первой установке для дробной перегонки. Использованный выше термин "температура перегонки 90 об.% (Т 90)" относится к величине, полученной в соответствии со стандартом JIS K2254 "Нефтепродукты - определение характеристик дистилляции". Например, средняя фракция может быть фракционирована, когда Т 90 средней фракции, которая является сырьем для процесса гидроизомеризации, составляет 360 С или выше, тогда как Т 90 полученного базового компонента дизельного топлива становится 340 С или меньше. Другими словами, средняя фракция фракционируется, когда Т 90 средней фракции превышает Т 90 базового компонента дизельного топлива на 20 С или больше. Верхний предел Т 90 первой средней фракции конкретно не ограничен. Однако обычно предпочтительно, чтобы Т 90 первой средней фракции составляла 380 С или меньше, так как может быть проведена достаточная гидроизомеризация тяжелого компонента средней фракции. Кроме того, нижний предел Т 90 базового компонента дизельного топлива конкретно не ограничен. Однако обычно предпочтительно,чтобы Т 90 базового компонента дизельного топлива составляла 320 С или выше, потому что данный интервал может обеспечить достижение достаточного коэффициента выхода базового компонента ди-4 017519 зельного топлива и может предотвратить чрезмерное падение величины кинематической вязкости, рассмотренной ниже. Как результат вышерассмотренного фракционирования согласно сырой экстракции, парафиновая фракция, полученная с линии 14 первой установки для дробной перегонки, по существу, не содержит легкого парафинового компонента (н-парафинов, содержащих от 20 до 25 атомов углерода), имеющего низкую изомеризационную селективность при гидрокрекинге, и, по существу, не входит в парафиновую фракцию, полученную с линии 14 первой установки для дробной перегонки, а легкий парафиновый компонент проходит по линии 13 и изомеризуется в установке гидроизомеризации 40. Базовый компонент дизельного топлива, полученный таким путем, содержит немного парафинов, имеющих от 20 до 25 атомов углерода, что улучшает низкотемпературные свойства получаемого дизельного топлива. Кроме того, продукт, обработанный в установке гидроизомеризации 40, проходит по линии 41 и вводится во вторую установку для дробной перегонки 20. Таким же образом продукт, обработанный в установке гидрокрекинга 50, проходит по линии 51 и вводится во вторую установку для дробной перегонки 20. Продукт гидроизомеризации и продукт гидрокрекинга смешивают. Затем смесь фракционируют во второй установке для дробной перегонки. Легкую фракцию направляют в систему фракции нафты по линии 21, а вторую среднюю фракцию отводят по линии 22 в виде базового компонента дизельного топлива. Как рассмотрено ранее, вторая средняя фракция может быть фракционирована на несколько фракций и несколько фракций могут быть отведены. Метод смешения продукта гидроизомеризации и продукта гидрокрекинга конкретно не ограничивается. Например, может быть использована смесительная емкость или смесительная линия. Кроме того, что касается давления внутри второй установки для дробной перегонки, дистилляцию можно проводить при пониженном давлении или нормальном давлении. Однако дистилляция при нормальном давлении является общепринятой. Кубовый компонент второй установки для дробной перегонки 20 направляется на рецикл с линии 24 перед установкой гидрокрекинга для парафина, а затем вновь подвергается гидрокрекингу в установке гидрокрекинга 50 с повышением выхода продуктов разложения. Здесь, во второй установке для дробной перегонки 20, в основном получают базовый компонент дизельного топлива. Таким образом, учитывая, что низкотемпературные свойства базового компонента дизельного топлива зависят от доли тяжелых продуктов, то, касательно фракционирования во второй установке для дробной перегонки, требуется повысить степень фракционирования, так чтобы н-парафины, соответствующие доле тяжелых продуктов (н-парафинов, имеющих 19 или более атомов углерода), отводились из кубовой зоны второй установки для дробной перегонки. Если больше н-парафинов селективно отводится из кубовой зоны второй установки для дробной перегонки 20, это сказывается на повышении выхода продуктов разложения вследствие рециркуляции по линии 24. Степень фракционирования во второй установке для дробной перегонки может быть улучшена за счет применения любого метода, известного в данной области. Например, можно назвать увеличение числа стадий ректификации, выбор типа тарелки,обеспечивающей отличные свойства при ректификации, или т.п. Базовый компонент дизельного топлива отводится из нее или, если среднюю фракцию фракционируют на несколько фракций, фракции могут быть смешаны соответствующим образом. Затем продукт хранят в цистерне для хранения дизельного топлива 90 А для последующего применения. Требуется, чтобы базовый компонент дизельного топлива имел кинематическую вязкость при 30 С определенной величины или выше для предотвращения возникновения разрушенной масляной пленки при работе оборудования. В частности, необходимо, чтобы кинематическая вязкость при 30 С составляла 2,5 мм 2/с или больше, верхний предел ее конкретно не ограничен. Однако предпочтительно, чтобы кинематическая вязкость при 30 С составляла 6,0 мм 2/с или меньше. Если кинематическая вязкость при 30 С превышает 6,0 мм 2/с, может увеличиться количество черного дыма, а это не является предпочтительным. Кроме того, базовый компонент дизельного топлива также должен обладать достаточными низкотемпературными свойствами, например низкой точкой потери текучести, когда материал дизельного топлива используется в холодных регионах. В частности, температура потери текучести предпочтительно составляет -7,5 С или меньше. Предпочтительно, чтобы температура потери текучести была как можно более низкой с точки зрения улучшения низкотемпературных свойств базового компонента дизельного топлива. Поэтому более низкий предел температуры потери текучести конкретно не ограничивается. Однако если температура потери текучести является чрезвычайно низкой, вышеупомянутая величина кинематической вязкости при 30 С может оказаться излишне малой. Следовательно, может оказаться трудно достичь достаточных пусковых параметров мотора, стабильного вращения мотора в режиме холостого хода, достаточного срока службы насоса для впрыска топлива, помимо других факторов, в рабочем режиме. Поэтому предпочтительно, чтобы температура потери текучести составляла, например, -25 С или выше, если базовый компонент дизельного топлива по настоящему изобретению используется при такой высокой температуре. Кроме того, базовый компонент дизельного топлива, температура потери текуче-5 017519 сти которого лежит в интервале от -25 до -7,5 С, может достичь высокого уровня эксплуатационных свойств даже в регионах с резкими перепадами температур. Поэтому предпочтительно использовать данный базовый компонент дизельного топлива. Кроме того, "кинематическая вязкость при 30 С" относится к величине, измеренной в соответствии со стандартом JIS K2283 "Сырая нефть и нефтепродукты - определение кинематической вязкости и расчет индекса вязкости по кинематической вязкости", и термин "температура потери текучести" относится к величине, измеренной в соответствии со стандартом JIS K2269 "Метод испытания на температуру потери текучести и температуру помутнения сырой нефти и нефтепродуктов". Далее по тексту условия работы каждой реакционной установки по производству базового компонента дизельного топлива будут рассмотрены более подробно. Гидроизомеризация первой средней фракции. В установке гидроизомеризации 40 первая средняя фракция, полученная в первой установке для дробной перегонки, претерпевает гидроизомеризацию. В качестве установки гидроизомеризации 40 может быть использован известный реактор с фиксированным слоем. В данном варианте осуществления настоящего изобретения реактор, которым является реактор с фиксированным слоем, заполнен заранее определенным катализатором гидроизомеризации, и первая средняя фракция, полученная в первой установке для дробной перегонки 10, претерпевает гидроизомеризацию. Как использовано в настоящем документе, гидроизомеризация включает конверсию олефинов в парафины путем присоединения водорода и конверсию спиртов в парафины путем дегидроксилирования, помимо гидроизомеризации н-парафинов в изопарафины. Примеры катализатора гидроизомеризации включают носитель из твердой кислоты, на который нанесен активный металл, принадлежащий группе VIII Периодической таблицы. Предпочтительные примеры данного носителя включают носитель, содержащий один или несколько типов твердых кислот, которые выбраны из аморфных оксидов металлов, обладающих теплостойкостью, таких как оксид алюминия, диоксид кремния-оксид циркония или оксид алюминия-оксид бора. Смесь, включающая вышеупомянутую твердую кислоту и связующее, может быть подвергнута формованию, и формованная смесь может быть прокалена с получением носителя катализатора. Доля твердой кислоты в смеси предпочтительно лежит в интервале от 1 до 70 мас.%, более предпочтительно в интервале от 2 до 60 мас.% в расчете на общее количество носителя. Связующее конкретно не ограничено. Однако связующим предпочтительно является оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия, оксид титана или магния и более предпочтительно им является оксид алюминия. Доля связующего предпочтительно лежит в интервале от 30 до 99 мас.%, более предпочтительно в интервале от 40 до 98 мас.% в расчете на общее количество носителя. Температура прокаливания смеси предпочтительно лежит в интервале величин от 400 до 550 С, более предпочтительно в интервале от 470 до 530 С или особенно предпочтительно в интервале от 490 до 530 С. Примеры металла группы VIII включают кобальт, никель, родий, палладий, иридий, платину и т.п. В частности, металл, выбранный из никеля, палладия и платины, предпочтительно используют по отдельности или в комбинации из двух или нескольких типов. Металлы данных типов могут быть нанесены на вышеупомянутый носитель согласно общепринятому методу, такому как импрегнирование, ионный обмен или т.п. Общее количество нанесенного металла конкретно не ограничено. Однако количество нанесенного металла предпочтительно лежит в интервале от 0,1 до 3,0 мас.% в расчете на носитель. Гидроизомеризация средней фракции может быть осуществлена в следующих условиях реакции. Парциальное давление водорода может быть в интервале от 0,5 до 12 МПа или предпочтительно в интервале от 1,0 до 5,0 МПа. Объемная часовая скорость жидкости (LHSV) средней фракции может лежать в интервале от 0,1 до 10,0 ч-1 или предпочтительно в интервале от 0,3 до 3,5 ч-1. Отношение водород/масло конкретно не ограничено. Однако отношение водород/масло может находиться в интервале значений от 50 до 1000 нл/л или предпочтительно в интервале значений от 70 до 800 нл/л. В настоящем описании "LHSV (часовая объемная скорость жидкости)" относится к объемному расходу сырья на объем каталитического слоя, заполненного катализатором, в стандартных условиях (25 С и 101,325 Па), а единица "ч-1" представляет величину, обратную часам. "нл", являющийся единицей объема водорода в отношении водород/масло, представляет объем водорода (л) в нормальных условиях (0 С и 101,325 Па). Температура реакции гидроизомеризации может лежать в интервале от 180 до 400 С, предпочтительно в интервале от 200 до 370 С, более предпочтительно в интервале от 250 до 350 С и особенно в интервале от 280 до 350 С. Если температура реакции превышает 400 С, то может возрастать скорость побочной реакции разложения средней фракции, в результате чего выход средней фракции будет снижаться, но также продукт может быть окрашенным, а использование средней фракции как базового компонента топлива может быть ограниченным. Поэтому данный температурный интервал не может быть предпочтительным. С другой стороны, если температура реакции ниже 180 С, то может быть недостаточной степень удаления спиртов, которые останутся в средней фракции. Поэтому данный температур-6 017519 ный интервал не может быть предпочтительным. Гидрокрекинг парафиновой фракции. В установке гидрокрекинга 50 парафиновая фракция, полученная в первой установке для дробной перегонки 10, обрабатывается водородом и разлагается. В качестве установки для гидрокрекинга 50 может быть использован известный реактор с фиксированным слоем. В данном варианте осуществления настоящего изобретения реактор, который представляет собой проточный реактор с фиксированным слоем, заполнен заранее определенным количеством катализатора гидрокрекинга, и парафиновая фракция,которая получена в первой установке для дробной перегонки 10 путем фракционирования, претерпевает в нем гидрокрекинг. Предпочтительно тяжелая фракция, отводимая из кубовой части второй установки для дробной перегонки 20, направляется обратно по линии 14 с линии 24 в установку гидрокрекинга 50,наряду с парафиновой фракцией из первой установки для дробной перегонки 10. Хотя химическая реакция, которая сопровождается снижением молекулярной массы, протекает главным образом при обработке водородом парафиновой фракции, данная обработка водородом включает гидроизомеризацию. Примеры катализатора гидрокрекинга включают носитель из твердой кислоты, на который нанесен активный металл, принадлежащий группе VIII Периодической таблицы. Предпочтительные примеры данных носителей включают носители, содержащие кристаллический цеолит, такой как цеолит ультрастабильного Y-типа (USY), цеолит HY, морденит или -цеолит один; и по меньшей мере одну твердую кислоту, выбранную из аморфных оксидов металлов, обладающих термостойкостью, таких как диоксид кремния-оксид алюминия, диоксид кремния-оксид циркония или оксид алюминия-оксид бора. Кроме того, предпочтительно, чтобы носитель был носителем, содержащим цеолит USY; и по меньшей мере одной твердой кислотой, выбранной из диоксида кремния - оксида алюминия, оксида алюминия - оксида бора и диоксида кремния-оксида циркония. Кроме того, более предпочтительным является носитель, содержащий цеолит USY и диоксид кремния-оксид алюминия.USY цеолит представляет собой цеолит Y-типа, который является ультрастабилизированным путем гидротермической обработки и/или кислотной обработки, а помимо микропористой структуры образуются мелкие поры размером в интервале от 20 до 100 , которые называют микропорами размером 20 или меньше, первоначально включенные в цеолит Y-типа. Когда цеолит USY используется для носителя катализатора гидрокрекинга, средний размер его частиц специально не ограничивается. Однако средний диаметр частиц предпочтительно составляет 1,0 мкм или меньше или более предпочтительно 0,5 мкм или меньше. В USY цеолите молярное отношение диоксид кремния/оксид алюминия (то есть молярное отношение диоксида кремния к диоксиду алюминия, далее по тексту называемое "отношение диоксид кремния/оксид алюминия") предпочтительно лежит в интервале от 10 до 200, более предпочтительно в интервале от 15 до 100 и наиболее предпочтительно в интервале от 20 до 60. Предпочтительно, чтобы носитель включал от 0,1 до 80 мас.% кристаллического цеолита и от 0,1 до 60 мас.% термостойкого аморфного оксида металла. Смесь, включающая вышеназванную твердую кислоту и связующее, может быть подвергнута формованию, и формованная смесь может быть прокалена с получением носителя катализатора. Доля твердой кислоты в смеси предпочтительно составляет величину в интервале от 1 до 70 мас.%, более предпочтительно величину в интервале от 2 до 60 мас.% относительно общей массы носителя. Если носитель включает цеолит USY, доля цеолита USY в смеси предпочтительно лежит в интервале от 0,1 до 10 мас.%, более предпочтительно в интервале от 0,5 до 5 мас.% от общего количества носителя. Если носитель включает цеолит USY и оксид алюминия-оксид бора, отношение USY цеолита в смеси к оксиду алюминия-оксиду бора (USY цеолит/оксид алюминия-оксид бора) предпочтительно лежит в интервале от 0,03 до 1 в расчете на массовое отношение. Если носитель включает цеолит USY и оксид кремнияоксид алюминия, отношение USY цеолита в смеси к диоксиду кремния-оксиду алюминия (USY цеолит/диоксид кремния-оксид алюминия) предпочтительно лежит в интервале от 0,03 до 1 в расчете на массовое отношение. Связующее конкретно не ограничивается. Однако связующим предпочтительно является оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия, оксид титана или магния, более предпочтительно им является оксид алюминия. Доля связующего в смеси предпочтительно лежит в интервале от 20 до 98 мас.% или более предпочтительно в интервале от 30 до 96 мас.% в расчете на общее количество носителя. Температура прокаливания смеси предпочтительно лежит в интервале от 400 до 550 С, более предпочтительно в интервале от 470 до 530 С или особенно предпочтительно в интервале от 490 до 530 С. Примеры металлов VIII группы включают кобальт, никель, родий, палладий, иридий, платину и т.п. В частности, металл, выбранный из никеля, палладия и платины, предпочтительно используют по отдельности или в комбинации двух или нескольких из них. Металлы данных типов могут быть нанесены на вышеупомянутый носитель согласно общепринятому методу, такому как импрегнирование, ионный обмен или т.п. Общее количество нанесенного металла конкретно не ограничивается. Однако количество нанесенного металла предпочтительно лежит в интервале величин от 0,1 до 3,0 мас.% относительно носителя.-7 017519 Гидрокрекинг парафиновой фракции может быть осуществлен в следующих условиях реакции. То есть парциальное давление водорода может составлять величину в интервале от 0,5 до 12 МПа или предпочтительно в интервале от 1,0 до 5,0 МПа, часовая объемная скорость жидкости (LHSV) средней фракции может быть в интервале от 0,1 до 10,0 ч-1 или предпочтительно в интервале от 0,3 до 3,5 ч-1. Отношение водород/масло конкретно не ограничивается, но может лежать в интервале от 50 до 1000 нл/л, предпочтительно в интервале от 70 до 800 нл/л. Температура реакции гидрокрекинга может лежать в интервале от 180 до 400 С, предпочтительно в интервале от 200 до 370 С, более предпочтительно в интервале от 250 до 350 С и особенно в интервале от 280 до 350 С. Если температура реакции превышает 400 С, то может возрастать скорость побочной реакции разложения парафиновой фракции до легкой фракции, в результате чего выход парафиновой фракции будет снижаться, а продукт может оказаться окрашенным, и тем самым ограничить использование парафиновой фракции как базового компонента топлива. Поэтому данный температурный интервал не может быть предпочтительным. Если температура реакции ниже 180 С, то может быть недостаточной степень удаления спиртов, которые останутся в парафиновой фракции. Поэтому данный температурный интервал не может быть предпочтительным. Согласно способу настоящего изобретения может быть получен базовый компонент дизельного топлива, имеющий температуру потери текучести -7,5 С или меньше и кинематическую вязкость при 30 С 2,5 мм 2/с или выше. Примеры Далее настоящее изобретение будет рассмотрено более подробно со ссылкой на примеры. Однако настоящее изобретение не ограничивается примерами. Получение катализатора. Катализатор А. Диоксид кремния-оксид алюминия (молярное отношение диоксид кремния/оксид алюминия: 14) и связующее на основе оксида алюминия объединяли и смешивали в массовом отношении 60:40, смесь формовали в гранулят цилиндрической формы, имеющий диаметр приблизительно 1,6 мм и длину приблизительно 4 мм. Затем его прокаливали при 500 С в течение одного часа, в результате чего получали носитель. Носитель импрегнировали водным раствором хлорплатиновой кислоты с распределением платины по носителю. Импрегнированный носитель сушили при 120 С в течение 3 ч, а затем прокаливали при 500 С в течение 1 ч, в результате чего получали катализатор А. Количество платины, нанесенное на носитель, составляло 0,8 мас.% от общего количества носителя. Катализатор В.USY цеолит (молярное отношение диоксид кремния/оксид алюминия: 37), имеющий средний диаметр частиц 1,1 мкм, диоксид кремния-оксид алюминия (молярное отношение диоксид кремния/оксид алюминия: 14) и связующее на основе оксида алюминия объединяли и смешивали в массовом отношении 3:57:40 и смесь формовали в гранулят цилиндрической формы, имеющий диаметр приблизительно 1,6 мм и длину приблизительно 4 мм. Затем его прокаливали при 500 С в течение одного часа, в результате чего получали носитель. Носитель импрегнировали водным раствором хлорплатиновой кислоты для распределения платины по носителю. Импрегнированный носитель сушили при 120 С в течение 3 ч, а затем прокаливали при 500 С в течение 1 ч, в результате чего получали катализатор В. Количество платины,нанесенное на носитель, составляло 0,8 мас.% от общего количества носителя. Пример 1. Получение базового компонента дизельного топлива. Фракционирование синтетического масла ФТ. В первой установке для дробной перегонки осуществляли фракционирование масла, полученного методом синтеза ФТ (то есть синтетического масла ФТ) (содержание углеводородов, имеющих точку кипения 150 С или выше, составляло 84 мас.%, содержание углеводородов, имеющих точку кипения 360 С или выше, составляло 42 мас.%, и содержание углеводородов, имеющих от 20 до 25 атомов углерода, составляло 25,2 мас.%, в расчете на общее количество синтетического масла ФТ (соответствующее сумме углеводородов, содержащих 5 или более атомов углерода, на фракцию нафты, имеющей точку кипения ниже 150 С, первую среднюю фракцию и парафиновую фракцию, где Т 90 первой средней фракции достигла 360,0 С. В табл. 1 представлены значения Т 90 полученной первой средней фракции, содержание нпарафинов, имеющих от 20 до 25 атомов углерода (С 20-С 25 н-парафины), в первой средней фракции и содержание С 20-С 25 н-парафинов в парафиновой фракции. Кроме того, содержание (мас.%) С 20-С 25 н-парафинов было получено на основе результатов анализа компонентов, выделенных и определенных количественно методом газовой хроматографии на хроматографе (SHIMADZU Corporation GC-2010), снабженном колонкой с неполярным наполнителем (ultraalloy1HT (30 м 0,25 мм ), и FID (пламенным ионизационным детектором водорода); при использовании Не в качестве газа-носителя и заданной программы температурного режима. Т 90 получали в соответствии со стандартом JIS K2254 "Нефтепродукты - определение характеристик дистилляции". Значения также рассчитывали в примерах 2-4 и сравнительном примере 1 вышеуказанным методом, если не указано иначе ниже по тексту.-8 017519 Гидроизомеризация первой средней фракции. Реактор гидроизомеризации 40, который представляет собой проточный реактор с фиксированным слоем, заполняли катализатором А (150 мл), полученную выше среднюю фракцию подавали в него из верхней части колонны реактора гидроизомеризации 40 со скоростью 225 мл/ч и среднюю фракцию гидрировали в токе водорода в условиях реакции, указанных в табл. 2. То есть водород подавали из верхней части колонны при соотношении водород/масло 338 нл/л в среднюю фракцию и давление реакции регулировали клапаном обратного давления, так что давление на входе оставалось постоянным 3,0 МПа, и осуществляли реакцию гидроизомеризации. В этот момент температура реакции составляла 308 С. Гидрокрекинг парафиновой фракции. Реактор установки гидрокрекинга 50, который представляет собой проточный реактор с фиксированным слоем, заполняли катализатором А (150 мл), полученную выше парафиновую фракцию подавали в него из верхней части колонны реактора установки гидрокрекинга 50 со скоростью 300 мл/ч. Затем парафиновую фракцию гидрировали в токе водорода в условиях реакции, указанных в табл. 2. То есть водород подавали из верхней части колонны при соотношении водород/масло 667 нл/л для парафиновой фракции и давление в реакторе регулировали клапаном обратного давления, так что давление на входе оставалось постоянным 4,0 МПа, в результате чего протекал гидрокрекинг фракции. В этот момент температура реакции составляла 329 С. Фракционирование продукта гидроизомеризации и продукта гидрокрекинга. Полученные выше продукты гидроизомеризации средней фракции (изомеризованная средняя фракция) и полученные выше продукты гидрокрекинга парафиновой фракции (компонент разложения парафина) последовательно смешивали при их относительных коэффициентах выхода и полученную смесь фракционировали таким образом, что Т 90 базового компонента дизельного топлива во второй установке для дробной перегонки 20 составляла 340,0 С. Затем базовый компонент дизельного топлива отводили из нее и хранили в цистерне 90 А. Кубовый остаток из второй установки для дробной перегонки 20 непрерывно направляли обратно по линии 14 в установку гидрокрекинга 50, где вновь осуществляли гидрокрекинг. Компонент из верхней части колонны второй установки для дробной перегонки отводили по линии 21 и вводили на линию вывода 31, проходящую от установки гидроочистки 30, и компонент из верхней части колонны направляли в стабилизатор 60. В табл. 3 представлены коэффициенты выходов полученного базового компонента дизельного топлива. Содержание (мас.%) н-парафинов, содержащих 19 или более атомов углерода (C19), и Т 90 измеряли согласно вышеупомянутому методу анализа. Кинематическую вязкость при 30 С получали в соответствии со стандартом JIS K2283 "Сырая нефть и нефтепродукты - определение кинематической вязкости и расчет индекса вязкости по кинематической вязкости", а температуру потери текучести получали в соответствии со стандартом JIS K2269 "Метод испытания на температуру потери текучести и температуру помутнения сырой нефти и нефтепродуктов". Значения величин получены в примерах 2-4 и сравнительном примере 1 таким же образом, если не указано иначе ниже по тексту. Пример 2. Фракционирование синтетического масла ФТ. То же синтетическое масло ФТ, что и в примере 1, фракционировали на фракцию нафты, имеющей температуру кипения менее 150 С, первую среднюю фракцию и парафиновую фракцию в первой установке для дробной перегонки, где Т 90 первой средней фракции составляла 370,0 С. В табл. 1 показаны величины Т 90 полученной первой средней фракции, содержание н-парафинов,имеющих от 20 до 25 атомов углерода (от С 20 до С 25), в первой средней фракции и содержание С 20-С 25 нпарафинов в парафиновой фракции. Гидроизомеризация первой средней фракции. Проточный реактор с фиксированным слоем заполняли катализатором А (150 мл), полученную выше среднюю фракцию подавали в него из верхней части колонны реактора гидроизомеризации 40 со скоростью 270 мл/ч и среднюю фракцию гидрировали в токе водорода в условиях реакции, указанных в табл. 2. То есть водород подавали из верхней части колонны при соотношении водород/масло 338 нл/л в среднюю фракцию и давление реакции регулировали клапаном обратного давления, так что давление на входе оставалось постоянным 3,0 МПа, и осуществляли реакцию гидроизомеризации средней фракции. В этот момент температура реакции составляла 312 С. Гидрокрекинг парафиновой фракции. Проточный реактор с фиксированным слоем 50 заполняли катализатором А (150 мл), полученную выше парафиновую фракцию подавали в него из верхней части реакционной колонны 50 со скоростью 255 мл/ч и парафиновую фракцию гидрировали в токе водорода в условиях реакции, указанных в табл. 2. То есть водород подавали из верхней части колонны при соотношении водород/масло 667 нл/л в парафиновую фракцию, давление в реакторе регулировали клапаном обратного давления, так что давле-9 017519 ние на входе оставалось постоянным 4,0 МПа, в результате чего протекал гидрокрекинг фракции. В этот момент температура реакции составляла 323 С. Фракционирование продукта гидроизомеризации и продукта гидрокрекинга. Полученные выше продукты гидроизомеризации средней фракции (изомеризованная средняя фракция) и полученные выше продукты гидрокрекинга парафиновой фракции (компонент разложения парафина) последовательно смешивали при их относительных коэффициентах выхода и полученную смесь фракционировали таким образом, что Т 90 базового компонента дизельного топлива во второй установке для дробной перегонки 20 составляла 340,0 С, а затем базовый компонент дизельного топлива отводили из нее и хранили в цистерне 90 А. Кубовый остаток из второй установки для дробной перегонки 20 непрерывно направляли обратно по линии 14 в установку гидрокрекинга 50, где вновь осуществляли гидрокрекинг. Компонент из верхней части колонны второй установки для дробной перегонки отводили по линии 21 и вводили на линию вывода 31, проходящую от установки гидроочистки 30, и компонент из верхней части колонны направляли в стабилизатор 60. В табл. 3 представлены коэффициенты выходов и свойства полученного базового компонента дизельного топлива. Пример 3. Фракционирование синтетического масла ФТ. То же синтетическое масло ФТ, что и в примере 1, фракционировали на фракцию нафты, имеющей температуру кипения ниже 150 С, первую среднюю фракцию и парафиновую фракцию в первой установке для дробной перегонки, где Т 90 первой средней фракции составляла 375,0 С. В табл. 1 показаны величины Т 90 полученной первой средней фракции, содержание н-парафинов,имеющих от 20 до 25 атомов углерода (от С 20 до С 25), в первой средней фракции и содержание С 20-С 25 нпарафинов в парафиновой фракции. Гидроизомеризация первой средней фракции. Реактор гидроизомеризации 40, который представляет собой проточный реактор с фиксированным слоем, заполняли катализатором А (150 мл), полученную выше среднюю фракцию подавали в него из верхней части колонны реактора гидроизомеризации 40 со скоростью 300 мл/ч и среднюю фракцию гидрировали в токе водорода в условиях реакции, указанных в табл. 2. То есть водород подавали из верхней части колонны при соотношении водород/масло 338 нл/л в среднюю фракцию, давление реакции регулировали клапаном обратного давления, так что давление на входе оставалось постоянным 3,0 МПа, и осуществляли реакцию гидроизомеризации средней фракции. В этот момент температура реакции составляла 315 С. Гидрокрекинг парафиновой фракции. Проточный реактор с фиксированным слоем установки 50 заполняли катализатором А (150 мл), полученную выше парафиновую фракцию подавали в него из верхней части колонны реактора 50 со скоростью 255 мл/ч и парафиновую фракцию гидрировали в токе водорода в условиях реакции, указанных в табл. 2. То есть водород подавали из верхней части колонны при соотношении водород/масло 667 нл/л в парафиновую фракцию, давление в реакторе регулировали клапаном обратного давления, так что давление на входе оставалось постоянным 4,0 МПа, в результате чего протекал гидрокрекинг фракции. В этот момент температура реакции составляла 319 С. Фракционирование продукта гидроизомеризации и продукта гидрокрекинга. Полученные выше продукты гидроизомеризации средней фракции (изомеризованная средняя фракция) и полученные выше продукты гидрокрекинга парафиновой фракции (компонент разложения парафина) последовательно смешивали при их относительных коэффициентах выхода и полученную смесь фракционировали таким образом, что Т 90 базового компонента дизельного топлива во второй установке для дробной перегонки 20 составляла 340,0 С, а затем базовый компонент дизельного топлива отводили из нее и хранили в цистерне 90 А. Кубовый остаток из второй установки для дробной перегонки 20 непрерывно направляли обратно по линии 14 в установку гидрокрекинга 50, где вновь осуществляли гидрокрекинг. Компонент из верхней части колонны второй установки для дробной перегонки отводили по линии 21 и вводили на линию вывода 31, проходящую от установки гидроочистки 30, и компонент из верхней части колонны направляли в стабилизатор 60. В табл. 3 представлены коэффициенты выходов и свойства полученного базового компонента дизельного топлива. Сравнительный пример 1. Фракционирование синтетического масла ФТ. То же синтетическое масло ФТ, что и в примере 1, фракционировали на фракцию нафты, имеющую температуру кипения ниже 150 С, первую среднюю фракцию и парафиновую фракцию в первой установке для дробной перегонки, так что Т 90 первой средней фракции составила 340,0 С. В табл. 1 представлены значения Т 90 полученной первой средней фракции, содержание нпарафинов, имеющих от 20 до 25 атомов углерода (С 20-С 25), в первой средней фракции и содержание С 20 С 25 н-парафинов в парафиновой фракции.- 10017519 Гидроизомеризация первой средней фракции. Реактор гидроизомеризации 40, который представляет собой проточный реактор с фиксированным слоем, заполняли катализатором А (150 мл), полученную выше среднюю фракцию подавали в него из верхней части колонны реактора гидроизомеризации 40 со скоростью 180 мл/ч, и среднюю фракцию гидрировали в токе водорода в условиях реакции, указанных в табл. 2. То есть водород подавали из верхней части колонны при соотношении водород/масло 338 нл/л в среднюю фракцию, давление в реакторе регулировали клапаном обратного давления, так что давление на входе оставалось постоянным 3,0 МПа, и осуществляли реакцию гидроизомеризации средней фракции. В этот момент температура реакции составляла 301 С. Гидрокрекинг парафиновой фракции. Проточный реактор с фиксированным слоем установки 50 заполняли катализатором А (150 мл), полученную выше парафиновую фракцию подавали в него из верхней части колонны реактора 50 со скоростью 345 мл/ч и парафиновую фракцию гидрировали в токе водорода в условиях реакции, указанных в табл. 2. То есть водород подавали из верхней части колонны при соотношении водород/масло 667 нл/л в парафиновую фракцию, давление в реакторе регулировали клапаном обратного давления, так что давление на входе оставалось постоянным 4,0 МПа, в результате чего протекал гидрокрекинг фракции. В этот момент температура реакции составляла 335 С. Фракционирование продукта гидроизомеризации и продукта гидрокрекинга. Полученные выше продукты гидроизомеризации средней фракции (изомеризованная средняя фракция) и полученные выше продукты гидрокрекинга парафиновой фракции (компонент разложения парафина) последовательно смешивали при их относительных коэффициентах выхода и полученную смесь фракционировали таким образом, что Т 90 базового компонента дизельного топлива, полученного во второй установке для дробной перегонки 20, составляла 340,0 С, а затем базовый компонент дизельного топлива отводили из нее и хранили в цистерне 90 А. Кубовый остаток из второй установки для дробной перегонки 20 непрерывно направляли обратно по линии 14 в установку гидрокрекинга 50, где вновь осуществляли гидрокрекинг. Компонент из верхней части колонны второй установки для дробной перегонки отводили по линии 21, вводили на линию вывода 31, проходящую от установки гидроочистки 30, и компонент из верхней части колонны направляли в стабилизатор 60. В табл. 3 представлены коэффициенты выходов и свойства полученного базового компонента дизельного топлива. Таблица 1 1: в расчете на общее количество синтетического масла ФТ (сумма углеводородов,имеющих 5 или более атомов углерода) 2: в расчете на базовый компонент дизельного топлива Касательно примеров 1-3, первая средняя фракция подвергалась общей экстракции и количество- 12017519 С 20-С 25 н-парафинов, включенных в первую среднюю фракцию, повысилось, в результате чего улучшилась селективность изомеризации. Отсюда очевидно, что низкотемпературные свойства полученного базового компонента дизельного топлива улучшились. Промышленное применение Согласно способу получения базового компонента дизельного топлива по настоящему изобретению базовый компонент дизельного топлива, имеющий отличные низкотемпературные свойства, может быть получен из синтетического масла ФТ. Поэтому топливо, полученное из базового компонента дизельного топлива способом настоящего изобретения, может быть использовано в условиях низких температур окружающей среды, тогда как дизельные топлива, полученные согласно известным техническим решениям, не могут быть использованы в данных условиях окружающей среды. Соответственно настоящее изобретение имеет высокую применимость в промышленности, включая GTL (Gas to Liquid) и нефтепереработку. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения базового компонента дизельного топлива, улучшенного по текучести при низких температурах, включающий фракционирование в первом аппарате для дробной перегонки синтетического масла, полученного синтезом Фишера-Тропша по меньшей мере на две фракции: первую среднюю фракцию, содержащую компонент, имеющий интервал кипения, соответствующий дизельному топливу, и парафиновую фракцию, содержащую парафиновый компонент более тяжелый, чем первая средняя фракция; гидроизомеризацию первой средней фракции осуществления контакта первой средней фракции с катализатором гидроизомеризации с получением гидроизомеризованной средней фракции; гидрокрекинг парафиновой фракции осуществлением контакта парафиновой фракции с катализатором гидрокрекинга с получением компонента разложения парафина и фракционирование во втором аппарате для дробной перегонки смеси полученной гидроизомеризованной средней фракции и полученного компонента разложения парафина,где условия ректификации в первом аппарате для дробной перегонки и/или условия ректификации во втором аппарате для дробной перегонки отрегулированы для селективного снижения н-парафинов,содержащих 19 или более атомов углерода, в тяжелом компоненте, содержащемся в базовом компоненте дизельного топлива. 2. Способ получения базового компонента дизельного топлива по п.1, где фракционирование осуществляют, когда температура перегонки 90 об.% первой средней фракции, которая является сырьем для реакции гидроизомеризации, выше, чем температура перегонки 90 об.% базового компонента дизельного топлива на 20 С или больше, как одно из условий ректификации в первом аппарате для дробной перегонки. 3. Способ получения базового компонента дизельного топлива по п.1 или 2, где температура перегонки 90 об.% первой средней фракции, которая является сырьем для реакции гидроизомеризации, составляет 360 С или выше и температура перегонки 90 об.% базового компонента дизельного топлива составляет 340 С или меньше. 4. Способ получения базового компонента дизельного топлива по любому из пп.1-3, где при осуществлении контакта первой средней фракции с катализатором гидроизомеризации температура реакции составляет от 180 до 400 С, парциальное давление водорода составляет от 0,5 до 12 МПа и часовая объемная скорость жидкости составляет от 0,1 до 10,0 ч-1; и при осуществлении контакта парафиновой фракции с катализатором гидрокрекинга температура реакции составляет от 180 до 400 С, парциальное давление водорода составляет от 0,5 до 12 МПа и часовая объемная скорость жидкости составляет от 0,1 до 10,0 ч-1.

МПК / Метки

МПК: C10G 65/14, C10G 45/58, C10G 2/00, C10L 1/08, C10G 47/00

Метки: компонента, базовый, компонент, способ, базового, топлива, производства, дизельного

Код ссылки

<a href="https://eas.patents.su/15-17519-sposob-proizvodstva-bazovogo-komponenta-dizelnogo-topliva-i-ego-bazovyjj-komponent.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства базового компонента дизельного топлива и его базовый компонент</a>

Предыдущий патент: Мельница с составной футеровкой и способ изготовления составной футеровки

Следующий патент: Устройство для протектора

Случайный патент: Монослойные таблетки, содержащие ирбесартан и амлодипин, их получение и их терапевтическое применение