Мельница с сушкой и способ сушки измельчаемого материала

Формула / Реферат

1. Сушильная мельница для порошкообразной или мелкозернистой массы, в особенности предназначенная также для кальцинирования гипса, содержащая окружающий рабочее пространство (30) корпус (39), в котором предусмотрены расположенные друг над другом сообщающееся с нижней областью устройство (42) подачи рабочего газа, измельчительное устройство и подвод (31) для материала, который загружает массу сверху на измельчительное устройство, причем от верхней области рабочего пространства (30) отвод (38) для материала ведет наружу, а обратная подача ведет вниз к измельчительному устройству, при этом измельчительное устройство выполнено в виде вращающегося в горизонтальной плоскости диска (32) центрифуги, который взаимодействует с расположенной внутри корпуса (39) отбойной обечайкой (35), отличающаяся тем, что предусмотрено окружающее снизу диск (32) центрифуги сопловое кольцо (45) для подачи рабочего газа в рабочее пространство (30).

2. Сушильная мельница по п.1, отличающаяся тем, что приводной мотор (49) для диска (32) центрифуги расположен за пределами рабочего пространства (30).

3. Сушильная мельница по п.1 или 2, отличающаяся тем, что диск (32) центрифуги установлен с помощью воздушного подшипника (34).

4. Сушильная мельница по любому из пп.1-3, отличающаяся тем, что отбойная обечайка (35) выполнена сборной с несколькими сменными сегментами.

5. Сушильная мельница по любому из пп.1-4, отличающаяся тем, что предусмотрено подсоединение (40) разрежения для создания разрежения в рабочем пространстве (30).

6. Сушильная мельница по любому из пп.1-5, отличающаяся тем, что генератор (41) горячего газа подсоединен к сопловому кольцу (45) с помощью устройства (42) подачи.

7. Сушильная мельница по любому из пп.1-6, отличающаяся тем, что сопловое кольцо (45) содержит регулируемый воздушный зазор.

8. Сушильная мельница по любому из пп.1-7, отличающаяся тем, что диск (32) центрифуги на своей кромке снабжен ситовым барабаном (33).

9. Сушильная мельница по любому из пп.1-8, отличающаяся тем, что в верхней области рабочего пространства расположен воздушный сепаратор (36), выполненный с возможностью отделения грубой фракции восходящей от диска (32) центрифуги массы для ее возврата на диск (32) центрифуги.

10. Сушильная мельница по п.9, отличающаяся тем, что предусмотрен направленный вниз канал (37) обратной подачи, через который грубая фракция транспортируется на диск (32) центрифуги гравитацией.

11. Способ измельчения порошкообразной или мелкозернистой массы, в особенности гипса, содержащий этапы подачи массы, загрузки массы сверху на измельчительное устройство, измельчения массы посредством горизонтального отброса массы на отбойную обечайку (35), перемещения вверх измельченной массы с помощью потока рабочего газа и отвода измельченной массы, а также повторения измельчения путем обратной подачи более крупных компонентов под действием гравитации, отличающийся тем, что рабочий газ подают через сопловое кольцо (45), а кальцинирование массы осуществляют в потоке рабочего газа.

12. Способ по п.11, отличающийся тем, что для измельчения массы диск (32) центрифуги приводят снаружи.

13. Способ по п.11 или 12, отличающийся тем, что размолотую массу классифицируют с помощью воздушного сепаратора (36), расположенного в верхней области реактора.

14. Способ по п.13, отличающийся тем, что воздушный сепаратор является динамическим воздушным сепаратором.

15. Способ по любому из пп.11-14, отличающийся тем, что в реакторе создают разрежение предпочтительно в области от -15 до -3 мбар.

16. Способ по любому из пп.11-15, отличающийся тем, что подачу рабочего газа в качестве горячего газа производят при температуре от 500 до 700шС.

17. Способ по любому из пп.11-16, отличающийся тем, что поток рабочего газа регулируют посредством предусмотренного в сопловом кольце (45) воздушного зазора.

Текст

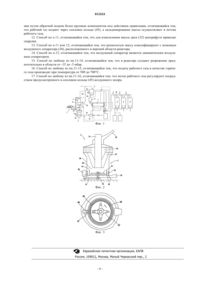

012424 Область техники Настоящее изобретение относится к сушильной мельнице для получения порошкообразной или мелкозернистой массы, в особенности предназначенной также для кальцинирования гипса, содержащей корпус, в котором предусмотрены расположенные друг над другом сообщающееся с нижней областью устройство подачи рабочего газа и измельчительное устройство. Уровень техники Мельницы с функцией сушки находят особенное применение в установках для кальцинирования гипса. Перед прокаливанием сырьевой материал должен быть измельчен Для этого установка для кальцинирования содержит в качестве существенного компонента измельчительное устройство. Это особенно относится к обработке в качестве сырьевого материала гипса вторичной переработки, такого как REAгипс (получаемый из установок для обессеривания дымовых газов). Из практики широко известно использование сушильных мельниц на основе шаровых кольцевых мельниц. Они выпускаются для продажи, например, фирмой Клаудиус Петерс Текнолоджиз под маркой Мельница ЕМ. Такая мельница оснащена измельчительным устройством, которое состоит из нескольких мельничных шаров, обкатывающихся по рабочей поверхности жернова. При эксплуатации размолотая масса выдается наружу, где захватывается восходящим потоком рабочего газа и высушивается за то время, пока достигает сепаратора, расположенного вертикально над дробилкой. Слишком крупные частицы не могут транспортироваться вверх потоком рабочего газа и падают обратно на рабочую поверхность жернова. Достигшая сепаратора масса разделяется на тонкую и грубую фракции, причем грубая фракция направляется по направляющим обратно в измельчительное устройство. Тонкая фракция отсеивается и выводится из мельницы. Такие мельницы хорошо показали себя в работе и чрезвычайно устойчивы, однако они пригодны для переработки не всех сырьевых материалов. Трудности создают те материалы, которые лучше поддаются размолу ударным измельчением, чем раздавливанием. Кроме того,эксплуатация таких тяжелых мельниц требует высоких затрат энергии. Для переработки таких материалов, измельчение которых происходит за счет распада агломератов,известна другая технология. Речь идет о таких мельницах, как мельницы с молотковыми измельчительными устройствами. Они выпускаются для продажи, например, фирмой Клаудиус Петерс Текнолоджиз под маркой "Delta Mill". Такая мельница оснащена измельчительным устройством и расположенным рядом с ним на одном приводном валу просеивающим устройством. Масса, подводимая к измельчительному устройству сбоку, размалывается и транспортируется потоком рабочего газа в просеивающее устройство. Просеивающее устройство содержит лопасти, которые отводят обратно слишком крупные частицы и направляют дальше только тонкие частицы. Такие мельницы хорошо пригодны для обработки массы,которая может лишь с трудом или совсем не может перемалываться шаровыми кольцевыми мельницами,однако, они также имеют недостатки. Молотковые мельницы чувствительны к посторонним включениям и подвержены износу, так как содержат подвижные молотковые элементы. Кроме того, из-за горизонтального положения приводного вала для молотковой мельницы требуется много места. Раскрытие изобретения Задача, на решение которой направлено настоящее изобретение, заключается в создании на основе уровня техники мельницы с функцией сушки, которая при повышенной устойчивости требует меньше затрат, а также в создании соответствующего способа эксплуатации. В соответствии с изобретением решение поставленной задачи достигается за счет признаков, изложенных в независимых пунктах формулы изобретения. Предпочтительные решения по развитию изобретений изложены в зависимых пунктах. В сушильной мельнице для порошкообразной или мелкозернистой массы, в особенности предназначенной также для кальцинирования гипса, содержащей окружающий рабочее пространство корпус, в котором предусмотрены расположенные друг над другом сообщающееся с нижней областью устройство подачи рабочего газа, измельчительное устройство и подвод для материала, который загружает массу сверху на измельчительное устройство, причем от верхней области рабочего пространства отвод для материала ведет наружу, а обратная подача ведет вниз к измельчительному устройству, при этом измельчительное устройство выполнено в виде вращающегося в горизонтальной плоскости диска центрифуги,который взаимодействует с расположенной внутри корпуса отбойной обечайкой, согласно изобретению предусмотрено окружающее снизу диск центрифуги сопловое кольцо для подачи рабочего газа в рабочее пространство. Основной идеей изобретения является функциональное взаимодействие диска центрифуги и соплового кольца, причем диск центрифуги служит измельчительным устройством, от которого подлежащая измельчению масса выбрасывается на отбойную обечайку с высоким силовым импульсом, что приводит,с одной стороны, к распаду материала и, с другой стороны, к движению полученных фрагментов со стохастическим распределением. При этом через сопловое кольцо, которое окружает диск центрифуги снизу, рабочий газ подается направленным образом в рабочее пространство с тем, чтобы уже в непосредственной близости к диску центрифуги приводить фрагменты в текучее состояние рабочим газом и перемещать их вверх в направлении отвода для материала. При этом крупные и тяжелые частицы не могут следовать с потоком и падают обратно на диск центрифуги, где они вновь выбрасываются и измельчают-1 012424 ся. Обратное направление частиц необязательно должно обеспечиваться отдельным конструктивным элементом, а частицы могут сами падать через свободное пространство под действием гравитации. Таким образом, в рабочем пространстве имеет место рециркуляционное измельчение, при котором может одновременно осуществляться сушка потоком рабочего газа. Когда масса в заключение процесса достигает отвода для материала, она находится в гарантированно измельченном состоянии. При этом в мельнице по изобретению обеспечено внутреннее обратное направление, которое организовано без использования специальных компонентов и позволяет получать высокую степень измельчения почти без износа. Прочность в отношении посторонних тел высока, поскольку в мельнице нет никаких контактирующих между собой движущихся частей, которые могли бы блокироваться посторонними телами. Конструкция не требует высоких затрат, а при эксплуатации потребляется немного энергии, так как в приводе нуждается только относительно легкий диск центрифуги. При этом изобретение обманчиво простым, неочевидным образом позволяет сочетать преимущества простой конструкции, экономичной эксплуатации и низкого износа. Целесообразно располагать приводной мотор для диска центрифуги за пределами рабочего пространства. Это обеспечивает хороший доступ для технического обслуживания и защищает мотор от износа мельничной пылью. Кроме того, по сравнению с расположением в рабочем пространстве улучшается охлаждение. Далее, предпочтительно диск центрифуги установлен с помощью аэростатического подшипника. Это обеспечивает не только работу с низким трением, но также высокую устойчивость к износу мельничной пылью. Кроме того, отказ от подшипника с масляной смазкой упрощает техническое обслуживание. Предпочтительно отбойная обечайка выполнена сборной из нескольких частей с несколькими сменными сегментами. Сегменты являются компонентами износа. При такой сборной конструкции они могут при необходимости быть заменены по отдельности. Кроме того, облегчаются операции с диском центрифуги. Для защиты окружающей среды от мельничной пыли в предпочтительном примере осуществления предусмотрено подсоединение разрежения. С его помощью в мельничной пыли может быть создано разрежение для предотвращения ее выхода из мельницы наружу. Удовлетворительным показало себя разрежение в области от -15 до -3 мбар. Для загрузки материала предпочтительно на подводе для материала предусмотрен переходный шлюз. Для повышения сушильного воздействия предпочтительно рабочий газ, подаваемый в рабочее пространство через сопловое кольцо, подводится при повышенной температуре (в качестве так называемого горячего газа). Температура подаваемого горячего газа предпочтительно лежит в области от 100 до 400 С, когда должна быть достигнута в основном сушка измельченной массы. Температура предпочтительно лежит в области от 500 до 700 С, когда в дополнение к сушке должно быть достигнуто кальцинирование измельченной массы. В особенности для квалифицированного управления процессом кальцинирования поток подаваемого в мельницу горячего газа должен регулироваться. Для этого в предпочтительном примере выполнения сопловое кольцо снабжено регулировочным устройством в виде регулируемого воздушного зазора, который устанавливает или ограничивает скорость прохода горячего газа через сопловое кольцо. За счет подачи горячего газа с помощью соплового кольца в дальнейшем предпочтительном решении по развитию изобретения посредством температуры и скорости прохода горячего газа можно оказывать влияние на ход процесса, в особенности процесса кальцинирования. Так кальцинирование может производиться уже при измельчении, при этом за счет рециркуляционного принципа работы по изобретению достигается особенно продолжительный контакт и соответствующее использование энергии. Таким образом, мельница по изобретению может функционировать как предварительный реактор. Для защиты отбойной обечайки и соплового кольца от посторонних тел на кромке диска центрифуги может быть предусмотрен решетчатый барабан. Он препятствует проходу посторонних тел и слишком тяжелых фрагментов. За счет этого предотвращается опасность повреждения или заклинивания. В особенно предпочтительном примере осуществления, который заслуживает независимой защиты,в верхней области рабочего пространства расположен воздушный сепаратор, который отделяет грубую фракцию восходящей от диска центрифуги массы для ее возврата на диск центрифуги. При этом воздушный сепаратор может быть статическим или динамическим. Он улучшает классификацию размолотой массы на грубую и тонкую фракции. Кроме того, он поддерживает и усиливает рециркуляционный принцип работы в соответствии с изобретением и благодаря этому вызывает повышение качества измельчения. Путем настройки воздушного сепаратора можно непосредственно влиять на достигаемое качество измельчения. В динамическом воздушном сепараторе это может легко осуществляться посредством изменения частоты вращения. В предпочтительном примере выполнения предусмотрен исходящий от воздушного сепаратора и направленный вниз канал обратной подачи, через который грубая фракция транспортируется на диск центрифуги гравитацией. За счет этого обеспечивается контролируемый путь отсеянной на воздушном сепараторе грубой фракции в рабочем пространстве. При этом достигается поступление грубой фракции-2 012424 вначале на диск центрифуги и ее повторное измельчение до нового восхождения к воздушному сепаратору. Предпочтительно устье канала обратной подачи расположено вблизи подвода для материала, так что грубая фракция смешивается с новой подаваемой массой, а не с размолотым материалом. Согласно способу по изобретению при измельчении порошкообразной или мелкозернистой массы,в особенности гипса, содержащем этапы подачи массы, загрузки массы сверху на измельчительное устройство, измельчения массы посредством горизонтального отброса массы на отбойную обечайку, перемещения вверх измельченной массы с помощью потока рабочего газа и отвода измельченной массы, а также повторения центробежного выброса при обратной подаче более крупных компонентов под действием гравитации, предусмотрено, что рабочий газ подают через сопловое кольцо, а кальцинирование массы осуществляется в потоке рабочего газа. С помощью подаваемого через сопловое кольцо потока рабочего газа, который может быть потоком горячего газа, обеспечивается не только транспортирование измельченной массы, но может производиться также сушка, в особенности кальцинирование. Рабочий газ подают нагретым или смешивают с нагретым газом. Такой рабочий газ повышенной температуры назван горячим газом. За счет подачи горячего газа снизу в рабочее пространство через сопловое кольцо лучше используется тепловая конвекция. Оптимальная температура лежит в области от 500 до 700 С. Кроме того, в особенности в сочетании с регулированием потока рабочего газа с помощью воздушного зазора, предусмотренного в сопловом кольце, может регулироваться температура кальцинирования в реакторе и температура массы на выходе отвода для материала. В предпочтительном примере осуществления размолотую массу классифицируют с помощью воздушного сепаратора, расположенного в верхней области реактора. Классификация может производиться с помощью статического или динамического воздушного сепаратора. При этом целесообразно осуществлять привод диска центрифуги снаружи, так как в этом случае привод защищен от воздействия обрабатываемой массой. В предпочтительном примере осуществления в реакторе создают разрежение. Это устраняет опасность выхода наружу измельченной массы, в особенности вследствие утечек. Оптимальным показало себя разрежение в области от -15 до -3 мбар. Предпочтительно загрузку материала производят через переходный шлюз. Более подробные пояснения даны ниже при описании сушильной мельницы. Краткий перечень чертежей Далее со ссылками на прилагаемые чертежи будет подробно описан предпочтительный пример осуществления изобретения. На чертежах: фиг. 1 схематично изображает общую схему установки для кальцинирования гипса,фиг. 2 изображает в разрезе сушильную мельницу в одном из примеров выполнения,фиг. 3 изображает на виде сверху диск центрифуги сушильной мельницы по фиг. 2. Осуществление изобретения На фиг. 1 представлена схема установки для кальцинирования, в которой использована сушильная мельница по изобретению и на примере которой будет пояснен способ по изобретению. На месте 1 загрузки сырьевой материал загружают в установку для кальцинирования. Сырьевой материал может представлять собой в особенности гипсовые изделия вторичной переработки, такие как строительные гипсовые листы, и так называемый REA-гипс, получаемый из установок для обессеривания дымовых газов. Изобретение в особенности применимо для указанных материалов, а также для других типов синтетического гипса, такого как фосфогипс. От места 1 загрузки гипсовый сырьевой материал подается соответствующим транспортирующим устройством 21 в цилиндрический бункер 2. Он расположен вертикально и находится выше сушильной мельницы 3, хотя и не обязательно точно над ней. Сырьевой материал подается гравитацией по спускной трубе 22 с регулируемой заслонкой 23 в переходный шлюз сушильной мельницы 3. К ней подсоединен источник рабочего газа, содержащий генератор 41 горячего газа, соединенный газопроводом 42 с сопловым кольцом 45. Кроме того, предусмотрено подсоединение 40 для создания в мельнице 3 разрежения. Конструкция и принцип действия сушильной мельницы 3 будут подробно описаны далее. Размолотый гипс выходит из сушильной мельницы 3 по восходящему трубопроводу 25 и поступает в фильтрационную установку 5. Оттуда он транспортируется по трубопроводу 26 к ступени 6 дальнейшей обработки и далее к разгрузочному концу вращающегося трубчатого охладителя 7. Гипс загружается в него для охлаждения. Охлажденный и прокаленный гипс далее направляется по распределительным трубопроводам 28 в цилиндрические бункеры 8. Из них гипс отбирают по мере надобности. На фиг. 2 сушильная мельница 3 показана в разрезе. Гипс поступает в мельницу через переходный шлюз (не показан). Он служит для того, чтобы сохранять разрежение в сушильной мельнице 3. Переходный шлюз переходит в подвод 31 для материала, ведущий внутри сушильной мельницы 3 в рабочее пространство 30. Подвод 31 для материала заканчивается центральной вертикальной спускной трубой, проходящей сверху вниз в рабочее пространство 30. Из нее гипсовый сырьевой материал падает сверху непосредственно на центрально расположенный диск 32 центрифуги (дисковый метатель). Для предотвращения несимметричной подачи гипсового сырьевого материала подвод 31 для материала расположен точно над центром диска 32 центрифуги. Между устьем подвода 31 для материала и диском центрифуги-3 012424 может быть предусмотрен центрально расположенный конус (не показан) для равномерного распределения подаваемого сырьевого материала на диске 32 центрифуги. Диск 32 центрифуги кинематически соединен ременной передачей 47 с приводным мотором 49. Привод расположен снаружи от рабочего пространства 30 на стенке корпуса 39 для защиты от мельничной пыли и для легкого охлаждения, а также для более легкого технического обслуживания. Для дальнейшего снижения затрат на техническое обслуживание может быть также предусмотрен привод с передачей между непараллельными валами. К приводному мотору 49 подсоединена система регулирования числа оборотов для настройки различных параметров в зависимости от режима эксплуатации сушильной мельницы 3. Диск 32 центрифуги установлен на воздушном (газовом) подшипнике 34, расположенном на основании мельницы. Как это было указано, диск 32 центрифуги приводится во вращение с частотой в несколько сот оборотов в минуту. Сырьевой материал подается из подвода 31 для материала на диск 32 центрифуги и стохастическим образом распределяется в различных направлениях. На диске 32 центрифуги расположены тела с ударными кромками (не показаны). Сырьевой материал входит в контакт с ударными кромками и измельчается предварительно. Уловленный от ударных кромок материал приводится во вращательное движение и выбрасывается диском 32 центрифуги. Материал движется тангенциально наружу и ударяется в отбойную обечайку 35. Она расположена на расстоянии от диска 32 центрифуги и примерно на одном уровне с диском 32 центрифуги или несколько ниже с учетом ожидаемой потери частицами высоты полета. За счет контакта с ударными кромками и удара в отбойную обечайку сырьевой материал разбивается, то есть измельчается в более мелкие частицы. Диск 32 центрифуги может быть выполнен таким образом, что содержит основную конструкцию в виде диска с установленными на торцевой поверхности диска ударными кромками. Кроме того, он содержит ситовый сетчатый, дырчатый или решетчатый барабан 33 на своей наружной кромке. Размер ячеек барабана выбран таким образом, что барабан удерживает посторонние тела и слишком крупные частицы, которые могли бы приводить к повреждению отбойной обечайки 35. В альтернативном варианте диск 32 центрифуги может быть выполнен таким образом, что содержит основную крестовину 32' с выступающими несущими ударные кромки телами на концах перекладин крестовины (фиг. 3). Частицы,выбрасываемые на отбойную обечайку 35, заполняют рабочее пространство 30 почти равномерным образом. Таким образом, в рабочем пространстве 30 могут надежно устраняться налипание частиц и мертвые зоны. Рабочий газ, создаваемый генератором 41 горячего газа, подается к сопловому кольцу 45, которое окружает диск 32 центрифуги и расположено вплотную под областью выброса диска 32 центрифуги. Горячий рабочий газ (горячий газ) восходит через промежуточное пространство между диском 32 центрифуги и отбойной обечайкой 35 и при этом захватывает размолотый материал в виде измельченных частиц. При этом образованный горячим газом газовый поток приводит в текучее состояние измельченные частицы, то есть размолотый материал, и транспортирует его вверх в верхнюю область рабочего пространства 30 с одновременной сушкой. Кроме того, при этом может уже начаться кальцинирование. Оно может осуществляться в том случае, когда температура горячего газа, скорость притока которого в рабочее пространство регулируется сопловым кольцом 45, составляет от 400 до 700 С в зависимости от производительности по размолотому материалу и предпочтительно равна примерно 630 С. Для этого примешивание, то есть подача горячего газа регулируется таким образом, что размолотый материал имеет выходную температуру от 140 до 190 С, предпочтительно 158C. Эта температура достаточно высока, чтобы обеспечить продолжение кальцинирования за счет собственной температуры гипса после выхода из сушильной мельницы 3. За счет этого может быть снижено в целом энергопотребление процесса кальцинирования. Кроме того, за счет лучшего использования собственной энергии может быть снижено количество энергии, потребной для последующего охлаждения при измельчении сырьевого материала. При восхождении потока неразмолотые, а следовательно слишком крупные и слишком тяжелые частицы не могут следовать с потоком и падают обратно на диск 32 центрифуги. Эти частицы вновь улавливаются диском центрифуги и выбрасываются на отбойную обечайку 35. Таким образом, процесс размола является рециркуляционным. Пространственное разделение обратного направления не требуется. Такое осуществление изобретения обеспечивает выполнение способа, при котором благодаря рециркуляции при простой конструкции достигается хорошее измельчение материала и кальцинирование с низкими энергозатратами. На фиг. 2 представлен также дополнительный воздушный сепаратор 36. Он расположен непосредственно над диском 32 центрифуги. Воздушный сепаратор может быть статическим или динамическим,как в представленном примере выполнения. Для него предусмотрен привод (не показан). Посредством изменения частоты вращения воздушного сепаратора 36 может регулироваться его сепарационная способность по разделению между тонкой и грубой фракциями. Непосредственно в воздушном сепараторе начинается канал 37 обратной подачи. Он образует определенный тракт для обратной подачи грубой фракции. Он выполнен в виде центрального канала и окружает подвод 31 для материала. За счет этого возвращаемый от воздушного сепаратора 36 размолотый материал подается на диск 32 центрифуги в-4 012424 смеси с новым подаваемым материалом. Между каналом 37 обратной подачи и корпусом 39 сушильной мельницы 3 остается кольцевое промежуточное пространство, служащее в качестве восходящей трубы для частиц в текучем состоянии. Таким образом обеспечивается разделение путей, по которым следуют,с одной стороны, размолотые диском 32 центрифуги и отбойной обечайкой 35 частицы к сепаратору 36 и, с другой стороны, грубая фракция от воздушного сепаратора 36 обратно к диску 32 центрифуги. Грубая фракция проходит еще раз обычный процесс измельчения и подвергается его повторению в режиме рециркуляции столько времени, сколько необходимо. В этом процессе осуществляется основная изобретательская идея рециркуляции. Масса частиц, классифицированная воздушным сепаратором 36 как тонкая фракция, отводится из сушильной мельницы 3 по отводу 38 для материала и поступает, как это было описано выше, через восходящий трубопровод 25 к фильтрационной установке 5. С помощью воздушного сепаратора 36 простым и рациональным путем может устанавливаться длительность обработки материала в рабочем пространстве 30. Путем повышения числа оборотов в динамическом воздушном сепараторе 36 повышают долю возвращаемой грубой фракции, при этом длительность обработки возрастает. Таким путем можно оказывать влияние на ход реакции процесса кальцинирования. Существенные преимущества сушильной мельницы по изобретению и способа ее эксплуатации,воздушный сепаратор для кальцинирования, могут быть кратко сформулированы следующим образом. Измельчение сырьевого материала осуществляется с помощью диска центрифуги, который экономичен в изготовлении, мало подвержен износу и экономичен в эксплуатации в аспекте энергоемкости. Предусмотрена внутренняя обратная подача измельченного материала. Это улучшает качество измельчения за счет сглаживания кратковременных колебаний, надежно обеспечивает достаточное измельчение и лучшее использование собственной энергии для кальцинирования. Благодаря этому снижается энергопотребление. За счет использования тепловой энергии горячего газа, подаваемого в рабочее пространство с помощью соплового кольца, окружающего снизу диск центрифуги, эффективным образом ускоряется процесс кальцинирования и снижается длительность обработки в рабочем пространстве. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сушильная мельница для порошкообразной или мелкозернистой массы, в особенности предназначенная также для кальцинирования гипса, содержащая окружающий рабочее пространство (30) корпус (39), в котором предусмотрены расположенные друг над другом сообщающееся с нижней областью устройство (42) подачи рабочего газа, измельчительное устройство и подвод (31) для материала, который загружает массу сверху на измельчительное устройство, причем от верхней области рабочего пространства (30) отвод (38) для материала ведет наружу, а обратная подача ведет вниз к измельчительному устройству, при этом измельчительное устройство выполнено в виде вращающегося в горизонтальной плоскости диска (32) центрифуги, который взаимодействует с расположенной внутри корпуса (39) отбойной обечайкой (35), отличающаяся тем, что предусмотрено окружающее снизу диск (32) центрифуги сопловое кольцо (45) для подачи рабочего газа в рабочее пространство (30). 2. Сушильная мельница по п.1, отличающаяся тем, что приводной мотор (49) для диска (32) центрифуги расположен за пределами рабочего пространства (30). 3. Сушильная мельница по п.1 или 2, отличающаяся тем, что диск (32) центрифуги установлен с помощью воздушного подшипника (34). 4. Сушильная мельница по любому из пп.1-3, отличающаяся тем, что отбойная обечайка (35) выполнена сборной с несколькими сменными сегментами. 5. Сушильная мельница по любому из пп.1-4, отличающаяся тем, что предусмотрено подсоединение (40) разрежения для создания разрежения в рабочем пространстве (30). 6. Сушильная мельница по любому из пп.1-5, отличающаяся тем, что генератор (41) горячего газа подсоединен к сопловому кольцу (45) с помощью устройства (42) подачи. 7. Сушильная мельница по любому из пп.1-6, отличающаяся тем, что сопловое кольцо (45) содержит регулируемый воздушный зазор. 8. Сушильная мельница по любому из пп.1-7, отличающаяся тем, что диск (32) центрифуги на своей кромке снабжен ситовым барабаном (33). 9. Сушильная мельница по любому из пп.1-8, отличающаяся тем, что в верхней области рабочего пространства расположен воздушный сепаратор (36), выполненный с возможностью отделения грубой фракции восходящей от диска (32) центрифуги массы для ее возврата на диск (32) центрифуги. 10. Сушильная мельница по п.9, отличающаяся тем, что предусмотрен направленный вниз канал(37) обратной подачи, через который грубая фракция транспортируется на диск (32) центрифуги гравитацией. 11. Способ измельчения порошкообразной или мелкозернистой массы, в особенности гипса, содержащий этапы подачи массы, загрузки массы сверху на измельчительное устройство, измельчения массы посредством горизонтального отброса массы на отбойную обечайку (35), перемещения вверх измельченной массы с помощью потока рабочего газа и отвода измельченной массы, а также повторения измельче-5 012424 ния путем обратной подачи более крупных компонентов под действием гравитации, отличающийся тем,что рабочий газ подают через сопловое кольцо (45), а кальцинирование массы осуществляют в потоке рабочего газа. 12. Способ по п.11, отличающийся тем, что для измельчения массы диск (32) центрифуги приводят снаружи. 13. Способ по п.11 или 12, отличающийся тем, что размолотую массу классифицируют с помощью воздушного сепаратора (36), расположенного в верхней области реактора. 14. Способ по п.13, отличающийся тем, что воздушный сепаратор является динамическим воздушным сепаратором. 15. Способ по любому из пп.11-14, отличающийся тем, что в реакторе создают разрежение предпочтительно в области от -15 до -3 мбар. 16. Способ по любому из пп.11-15, отличающийся тем, что подачу рабочего газа в качестве горячего газа производят при температуре от 500 до 700 С. 17. Способ по любому из пп.11-16, отличающийся тем, что поток рабочего газа регулируют посредством предусмотренного в сопловом кольце (45) воздушного зазора.

МПК / Метки

МПК: B02C 13/288, B02C 13/14, B02C 13/18

Метки: сушки, способ, измельчаемого, мельница, материала, сушкой

Код ссылки

<a href="https://eas.patents.su/7-12424-melnica-s-sushkojj-i-sposob-sushki-izmelchaemogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Мельница с сушкой и способ сушки измельчаемого материала</a>

Предыдущий патент: Система подачи контрастной жидкости

Следующий патент: Устройство для розлива напитка

Случайный патент: Синтез замещенных флуоренов