Способ нанесения покрытия на металлическую ленту, в частности на стальную ленту, путем погружения и установка для его осуществления

Номер патента: 4413

Опубликовано: 29.04.2004

Авторы: Гаше Лоран, Прижан Ив, Дошелль Дидье, Люка Патрис, Боден Юг

Формула / Реферат

1. Способ непрерывного нанесения покрытия на металлическую ленту (1) путем погружения в емкость (11) с ванной (12) жидкого металла, при котором металлическую ленту (1) непрерывно протягивают внутри кожуха (13) с защитной атмосферой, нижняя часть (13a) которого погружена в ванну (12) жидкого металла для образования с поверхностью этой ванны жидкостного герметичного затвора (14) внутри кожуха (13), отклоняют металлическую ленту (1) посредством отклоняющего валика (15), расположенного в ванне (12) жидкого металла, и сушат покрытую металлическую ленту (1) на выходе из ванны (12) жидкого металла, отличающийся тем, что на уровне зоны (17) выхода ленты (1) из ванны (12) жидкого металла изолируют жидкий метал от поверхности ванны внутри изоляционной камеры (20), отводят частицы оксида металла и интерметаллических соединений посредством истечения жидкого металла из этой зоны (17) в указанную камеру (20), причем высоту падения жидкого металла в эту камеру (20) определяют такой, чтобы исключалось всплытие частиц оксида металла и интерметаллических соединений противопоточно истечению жидкого металла, и удаляют эти частицы из указанной камеры (20).

2. Установка для непрерывного нанесения покрытия на металлическую ленту (1) путем погружения, содержащая емкость (11) с ванной (12) жидкого металла, кожух (13) для протягивания металлической ленты (1) в защитной атмосфере, нижняя часть (13a) которого погружена в ванну (12) жидкого металла для образования с поверхностью этой ванны жидкостного герметичного затвора (14) внутри кожуха, валик (15) для отклонения металлической ленты (1), расположенный в ванне (12) жидкого металла, средства (16) для сушки покрытой металлической ленты (1) на выходе из ванны (12) жидкого металла, отличающаяся тем, что она содержит, с одной стороны, на уровне зоны (17) выхода ленты (1) из ванны (12) жидкого металла камеру (20) для изоляции жидкого металла в этой зоне (17) от поверхности ванны (12) и для отвода частиц оксида металла и интерметаллических соединений посредством истечения жидкого металла из зоны (17) в камеру (20), при этом высота падения жидкого металла в камеру (20) превышает 50 мм для предупреждения всплытия частиц оксида металла и интерметаллических соединений противоточно истечению жидкого металла, и с другой стороны, средства для извлечения указанных частиц из камеры (20).

3. Установка по п.2, отличающаяся тем, что высота падения жидкого металла в камеру (20) превышает 100 мм.

4. Установка по п.2 или 3, отличающаяся тем, что камера (20) заключает в себе металлическую ленту (1) и содержит днище (21) и две концентричные стенки (22, 23), образующие между собой отделение (24) и формирующие в верхней части камеры (20) отверстие (25), причем верхняя кромка (22a) наружной стенки (22) расположена над поверхностью ванны (12) жидкого металла, а верхняя кромка (23a) внутренней стенки (23) - под указанной поверхностью.

5. Установка по п.4, отличающаяся тем, что внутренняя стенка (23) камеры (20) имеет нижнюю часть с расширением в сторону днища емкости (11) и верхнюю часть, параллельную металлической ленте (1).

6. Установка по 4, отличающаяся тем, что верхняя кромка (23a) внутренней стенки (23) камеры (20) выполнена прямоугольной.

7. Установка по п.4, отличающаяся тем, что верхняя кромка (23a) внутренней стенки (23) камеры (20) содержит в продольном направлении последовательность выемок (26) и выступов (27).

8. Установка по п.7, отличающаяся тем, что выемки (6) и выступы (23) имеют вид дуги окружности.

9. Установка по п.7 или 8, отличающаяся тем, что амплитуда между выемками (26) и выступами (27) составляет 5-10 мм.

10. Установка по любому из пп.7-9, отличающаяся тем, что расстояние между углублениями (22) и выступами (23) составляет порядка 150 мм.

11. Установка по любому из пп.4-10, отличающаяся тем, что верхняя кромка (23a) внутренней стенки (23) камеры (20) выполнена заостренной.

12. Установка по любому из пп.2-4, отличающаяся тем, что она содержит средства для регулировки высоты расположения камеры (20) по отношению к поверхности ванны (12) жидкого металла.

13. Установка по п.2, отличающаяся тем, что средства для отвода частиц состоят из насоса (30), подключенного по всасывающей стороне к отделению (24) камеры (20) через соединительный трубопровод (31) и снабженный по нагнетательной стороне отводящим трубопроводом (32) для отвода отобранного металла в толщу ванны (12).

14. Установка по любому из предыдущих пунктов, отличающаяся тем, что она содержит средства позиционирования металлической ленты (1) по отношению к верхней кромке (23a) внутренней стенки (23) камеры (20).

15. Установка по п.14, отличающаяся тем, что средства позиционирования состоят из двух горизонтальных валиков (26, 27), расположенных с обеих сторон металлической ленты (1) и смещенных по отношению друг к другу.

Текст

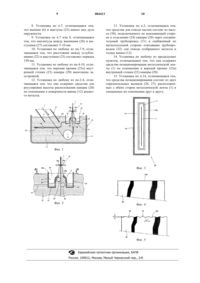

1 Настоящее изобретение относится к способу и установке для непрерывного горячего нанесения покрытия на металлическую ленту, в частности на стальную ленту, путем погружения. Во многих случаях промышленного применения используются стальные листы с защитным покрытием, например, от коррозии, наиболее часто это покрытие представляет собой цинковый слой. Такой тип листов находит применение в различных отраслях промышленности для получения изделий любого вида, в частности декоративных изделий. Для получения такого типа листов применяются установки для непрерывного нанесения покрытия путем погружения, в которых стальная лента погружается в ванну жидкого металла, например, цинка, в которой могут содержаться и другие химические элементы, такие как алюминий, железо и возможные добавки,такие как, например, свинец, сурьма и др. Температура ванны зависит от вида металла, в цинковой ванне она достигает порядка 460 С. В отдельном случае горячего цинкования во время протягивания стальной ленты через ванну расплавленного цинка на поверхности этой ленты образуется слой интерметаллического сплава Fe-Zn-Al толщиной в несколько десятков нанометров. Коррозионная стойкость изделий с таким покрытием обеспечивается цинком, толщина покрытия которого наиболее часто определяется пневматической сушкой. Сцепление цинка с поверхностью стальной ленты обеспечивается упомянутым выше слоем интерметаллического сплава. Перед проходом стальной ленты через ванну жидкого металла ленту сначала пропускают через отжиговую печь с восстановительной атмосферой для ее рекристаллизации после значительной нагартовки во время холодной прокатки и для подготовки химического состояния ее поверхности для благоприятного протекания химических реакций во время погружения. Стальную ленту нагревают до температуры 650-900 С в зависимости от марки стали в течение времени, которое необходимо для рекристаллизации и подготовки поверхности. После этого ее охлаждают посредством теплообменников до температуры, близкой к температуре ванны жидкого металла. После пропускания через отжиговую печь стальная лента перемещается в кожухе, называемом также "спускным колпаком" или "хоботом", в защитной атмосфере по отношению к стали и погружается в ванну с жидким металлом. Нижняя часть кожуха погружена в ванну жидкого металла для образования с поверхностью этой ванны жидкостного герметичного затвора внутри кожуха, через который проходит 2 стальная лента при своем перемещении в этом кожухе. Стальная лента отклоняется валиком, погруженным в ванну жидкого металла, выходит из этой ванны, и проходит через средства сушки для регулировки толщины покрытия стальной ленты жидким металлом. В момент своего извлечения из ванны лента проходит через поверхность ванны жидкого цинка, покрытую оксидом цинка и штейном,образующимися вследствие реакции растворения стальной ленты. Для предупреждения захвата частиц лентой поверхность ванны, являющаяся визуально доступной для операторов, регулярно очищается таким образом, чтобы лента не захватывала частицы. Однако такая операция ручной очистки не гарантирует постоянной чистоты поверхности ванны и отсутствия частиц, регулярно всплывающих в ванне в точке вытягивания стальной ленты. Поэтому после нанесения покрытая стальная лента имеет дефекты внешнего вида, которые проявляются и даже усиливаются в процессе сушки цинка. Действительно, внедрившиеся частицы удерживаются при воздействии струй при пневматической сушке до того, как они будут оторваны или раздроблены, и образуют, таким образом, следы под толщей жидкого цинка длиной от нескольких миллиметров до нескольких сантиметров. Решение для устранения этих недостатков заключается в очистке поверхности жидкого затвора путем откачки оксидов цинка и штейна,образующихся в ванне. Операции по откачке позволяют очистить поверхность жидкого затвора только очень локально, на участке откачки, и характеризуются очень низкими эффективностью и радиусом действия, что не гарантирует полной очистки, в частности, в зоне выхода стальной ленты из ванны жидкого цинка. Целью изобретения является создание способа и устройства для непрерывного нанесения покрытия на металлическую ленту путем погружения, которые позволяют устранить приведенные выше недостатки и получить очень низкую плотность дефектов, удовлетворяющую требования заказчиков в отношении дефектов внешнего вида поверхности. Объектом изобретения является способ непрерывного нанесения покрытия на металлическую ленту путем погружения в емкость с ванной жидкого металла, при котором металлическую ленту непрерывно протягивают внутри кожуха с защитной атмосферой, нижняя часть которого погружена в ванну жидкого металла для образования с поверхностью этой ванны герметичного жидкостного затвора внутри кожуха, отклоняют металлическую ленту посред 3 ством отклоняющего валика, расположенного в ванне жидкого металла, и сушат покрытую металлическую ленту на выходе из ванны жидкого металла, отличающийся тем, что на уровне зоны выхода ленты из ванны жидкого металла изолируют жидкий металл от поверхности указанной ванны внутри изолирующей камеры и отводят частицы оксида металла и интерметаллических соединений посредством истечения жидкого металла из этой зоны в указанную камеру, при этом высоту падения жидкого металла в эту камеру выбирают такой, чтобы исключить всплытие частиц оксида металла и интерметаллических соединений противоточно истечению жидкого металла, и удаляют указанные частицы из камеры. Объектом изобретения является также установка для горячего непрерывного нанесения покрытия на металлическую ленту путем погружения, содержащая емкость с ванной жидкого металла,кожух для протягивания металлической ленты в защитной атмосфере, нижняя часть которого погружена в ванну жидкого металла для образования с поверхностью этой ванны жидкого герметичного затвора внутри кожуха,валик для отклонения металлической ленты, расположенный в ванне жидкого металла,средства для сушки покрытой металлической ленты на выходе из ванны жидкого металла,отличающаяся тем, что она содержит, с одной стороны, на уровне выхода ленты из ванны жидкого металла камеру для изоляции жидкого металла в этой зоне от поверхности ванны и для отвода частиц оксида металла и интерметаллических соединений посредством истечения жидкого металла из этой зоны в указанную камеру, причем высота падения жидкого металла в камеру превышает 50 мм для предупреждения всплытия частиц оксида металла и интерметаллических соединений противоточно истечению жидкого металла, и с другой стороны, средства для извлечения указанных частиц из камеры. Согласно другим признакам изобретения высота падения жидкого металла в камеру превышает 100 мм,камера заключает в себе металлическую ленту и содержит днище и две концентрические стенки, образующие между собой отделение и формирующие в верхней части этой камеры отверстие, причем верхняя кромка наружной стенки расположена над поверхностью ванны жидкого металла, а верхняя кромка внутренней стенки расположена под указанной поверхностью,внутренняя стенка камеры имеет нижнюю часть с расширением в сторону днища емкости и верхнюю часть, параллельную металлической ленте,средства для извлечения частиц состоят из насоса, подключенного по всасывающей сторо 004413 4 не к отделению камеры посредством соединительного трубопровода и снабженного по нагнетательной стороне трубопроводом для отвода отобранного жидкого металла в заднюю часть емкости,установка содержит средства позиционирования металлической ленты по отношению к верхней кромке внутренней стенки камеры. Другие признаки и преимущества изобретения содержатся в описании, приводимом ниже в качестве примера со ссылками на прилагаемые чертежи, на которых изображено на фиг. 1 - схематичный вид установки для непрерывного нанесения покрытия путем погружения, согласно изобретению, в вертикальной проекции,на фиг. 2 - вид в увеличенном масштабе камеры, расположенной на выходе ленты из установки для цинкования, согласно изобретению,на фиг. 3 - разрез по 3-3 на фиг. 2,на фиг. 4 - схематичный вид вертикальной проекции первого варианта выполнения верхней кромки внутренней стенки,на фиг. 5 - схематичный вид на поперечный разрез второго варианта выполнения верхней кромки внутренней стенки камеры. Ниже описывается установка для непрерывного цинкования металлической ленты. Однако изобретение применимо для любого способа непрерывной обработки путем погружения,при котором происходит загрязнение поверхности и при котором необходимо обеспечивать чистоту жидкостного затвора. Сразу после выхода из стана холодной прокатки стальная лента 1 направляется в отжиговую печь (не показана) с восстановительной атмосферой для рекристаллизации после значительной нагартовки, вызванной холодной прокаткой, и для подготовки химического состояния поверхности для благоприятного протекания химических реакций во время цинкования. В указанной печи стальная лента нагревается до температуры от около 650 до около 900 С. На выходе из отжиговой печи стальная лента 1 направляется в установку для цинкования, изображенную на фиг. 1 и обозначенную позицией 10. Установка 10 включает в себя емкость 11 с ванной 12 жидкого цинка, содержащей химические элементы, такие как алюминий, железо, и возможные добавки, такие как свинец, сурьма. Температура ванны жидкого цинка составляет порядка 460 С. На выходе из отжиговой печи стальная лента 1 охлаждается до температуры, близкой к температуре ванны жидкого цинка, с помощью теплообменников, после чего она погружается в ванну 12 жидкого цинка. Как показано на фиг. 1, установка 10 для цинкования содержит кожух 13, внутри которо 5 го протягивается стальная лента 1 в защитной для стали атмосфере. Кожух 13, называемый также "спускным колпаком" или "хоботом", имеет в примере осуществления, изображенном на фигурах, прямоугольное поперечное сечение. Нижняя часть 13 а кожуха 13 погружена в ванну 12 жидкого цинка таким образом, что вместе с поверхностью ванны 12 она образует внутри кожуха 13 жидкостной герметичный затвор 14. Таким образом стальная лента 1 при своем погружении в ванну жидкого цинка 12 проходит через поверхность жидкостного затвора 14 в нижнюю часть 13 а кожуха 13. Стальная лента 1 постоянно отклоняется валиком, называемым обычно донным валиком и расположенным в ванне 12 жидкого цинка, а на выходе из ванны 12 покрытая стальная лента 1 направляется к средствам 16 сушки, состоящим, например, из сопел 16 а для подачи воздуха, направленным в сторону каждой поверхности стальной ленты 1 для регулировки толщины покрытия жидким цинком. Как показано на фиг. 1 и 2, установка содержит на уровне зоны 17 выхода ленты 1 из ванны 12 жидкого цинка камеру 20 для изоляции жидкого металла в этой зоне 17 от поверхности ванны 12 и для отвода частиц оксида металла и интерметаллических соединений посредством истечения жидкого цинка из зоны 17 в камеру 20, как об этом будет сказано ниже. Камера 20 заключает в себе металлическую ленту 1 и содержит днище 21 и две концентрические стенки, соответственно наружную стенку 22 и внутреннюю стенку 23, образующие между собой отделение 24. Стенки 22 и 23 формируют в верхней части камеры 20 отверстие 25. Как показано на фиг. 2, верхняя кромка 22 а наружной стенки 22 расположена над поверхностью ванны 12 жидкого цинка, а верхняя кромка 23 а внутренней стенки 23 - под этой поверхностью. Высота падения жидкого металла в камеру 20 выбирается таким образом, чтобы предупредить всплытие частиц окисла металла и интерметаллических соединений противоточно истечению жидкого металла, она составляет более 50 мм, предпочтительно более 100 мм. Предпочтительно, чтобы внутренняя стенка 23 имела нижнюю часть с расширением в сторону днища емкости 11. Стенки 22 и 23 камеры 20 выполнены из нержавеющей стали и имеют толщину, например, от 10 до 20 мм. Согласно первому варианту выполнения,изображенному на фиг. 4, верхняя кромка 23 а внутренней стенки 23 выполнена прямоугольной и предпочтительно заостренной. Согласно второму варианту выполнения,изображенному на фиг. 5, верхняя кромка 23 а внутренней стенки 23 камеры 20 содержит рас 004413 6 положенную в продольном направлении последовательность выемок 26 и выступов 27. Выемки 26 и выступы 27 имеют форму дуги окружности, амплитуда "а" между этими выемками и выступами составляет преимущественно 5-10 мм. Кроме того расстояние "d" между выемкой 26 и выступом 27 составляет, например, порядка 150 мм. В этом варианте осуществления изобретения верхняя кромка 23 а внутренней стенки 23 также выполнена преимущественно заостренной. Как показано на фиг. 1, установка дополнительно содержит средства для отвода накопленных частиц в отделении 24 камеры 20. Средства для отвода состоят из насоса 30,подключенного по всасывающей стороне к отделению 24 посредством соединительного трубопровода 31 и оборудованного по нагнетательной стороне отводящим трубопроводом 32 для отвода отобранного жидкого цинка в толщу ванны 12. Кроме того, установка содержит средства позиционирования стальной ленты 1 по отношению верхней кромки 23 а внутренней стенки 23, состоящие из двух горизонтальных валиков 26 и 27, расположенных с обеих сторон ленты и смещенных по отношению друг к другу. Как правило, стальная лента 1 подается в цинковую ванну 12 через кожух 13 и жидкий затвор 14, при этом лента захватывает частицы оксида цинка и интерметаллических соединений, содержащиеся в расплаве, приводя тем самым к дефектам внешнего вида покрытия. Эти частицы, перенасыщающие ванну 12 жидкого цинка, имеют объемную массу, которая меньше объемной массы жидкого цинка, поэтому они всплывают на поверхность ванны, в частности, в зоне 17 выхода ленты. Таким образом, на выходе из ванны 12 жидкого цинка стальная лента 1 при своем извлечении проходит через зону 17, покрытую частицами оксида цинка и интерметаллических соединений. Для устранения этого недостатка зона 17 выхода стальной ленты 1 уменьшена за счет внутренней стенки 23 камеры 20, в которой заключена стальная лента 1, расплав цинка, изолированный в этой зоне 17, перетекает в отделение 24 камеры 20 по верхней кромке 23 а внутренней стенки 23 камеры 20. Частицы, плавающие на поверхности жидкого цинка в зоне 17 и вызывающие дефекты внешнего вида, увлекаются в отделение 24, находящийся в этом отделении 24 жидкий цинк откачивается для поддержания достаточного нижнего уровня, необходимого для естественного истечения жидкого цинка из зоны 17 в отделение 24. Таким образом, свободная поверхность в зоне 17 выхода покрытой стальной ленты сохраняется изолированной внутренней стенкой 7 23 камеры 20, поверхность жидкого цинка постоянно обновляется, жидкий цинк, всасываемый насосом 30 из отделения 24, нагнетается в ванну 12 жидкого цинка в задней части емкости 11 по отводящему трубопроводу 32. Благодаря этому эффекту стальная лента 1 протягивается через постоянно очищаемую поверхность жидкого цинка при выходе из ванны 12 и выходит из нее с минимальным количеством дефектов. Расход цинка в отделении 24 камеры 20 регулируется увеличением уровня ванны 12 жидкого цинка путем введения цинковых слитков в емкость 11. Согласно варианту выполнения расход цинка в отделении 24 может регулироваться путем изменения вертикального положения камеры 20 по отношению к зеркалу ванны 12 жидкого цинка. Для этого камера 20 может быть оснащена средствами регулировки ее уровня в вертикальном положении. Эти средства состоят по меньшей мере из одного гидравлического или пневматического подъемника или любого другого подходящего средства. Понижение уровня в отделении 24 соответствует незначительному уменьшению расхода цинка при истечении в это отделение и, следовательно, снижению уровня цинка в зоне 17. Такое уменьшение объясняется расходом цинка на стальную ленту 1 и образованием пены на поверхности ванны 12. Благодаря установке согласно изобретению плотность дефектов на покрытых поверхностях стальной ленты существенно уменьшалась, а получаемый при этом внешний вид соответствовал требованиям заказчиков в отношении дефектов внешнего вида на поверхности изделий. Изобретение применимо для нанесения любого металлического покрытия путем погружения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ непрерывного нанесения покрытия на металлическую ленту (1) путем погружения в емкость (11) с ванной (12) жидкого металла, при котором металлическую ленту (1) непрерывно протягивают внутри кожуха (13) с защитной атмосферой, нижняя часть (13 а) которого погружена в ванну (12) жидкого металла для образования с поверхностью этой ванны жидкостного герметичного затвора (14) внутри кожуха (13), отклоняют металлическую ленту(1) посредством отклоняющего валика (15), расположенного в ванне (12) жидкого металла, и сушат покрытую металлическую ленту (1) на выходе из ванны (12) жидкого металла, отличающийся тем, что на уровне зоны (17) выхода ленты (1) из ванны (12) жидкого металла изолируют жидкий металл от поверхности ванны внутри изоляционной камеры (20), отводят час 004413 8 тицы оксида металла и интерметаллических соединений посредством истечения жидкого металла из этой зоны (17) в указанную камеру(20), причем высоту падения жидкого металла в эту камеру (20) определяют такой, чтобы исключалось всплытие частиц оксида металла и интерметаллических соединений противопоточно истечению жидкого металла, и удаляют эти частицы из указанной камеры (20). 2. Установка для непрерывного нанесения покрытия на металлическую ленту (1) путем погружения, содержащая емкость (11) с ванной(12) жидкого металла, кожух (13) для протягивания металлической ленты (1) в защитной атмосфере, нижняя часть (13 а) которого погружена в ванну (12) жидкого металла для образования с поверхностью этой ванны жидкостного герметичного затвора (14) внутри кожуха, валик(15) для отклонения металлической ленты (1),расположенный в ванне (12) жидкого металла,средства (16) для сушки покрытой металлической ленты (1) на выходе из ванны (12) жидкого металла, отличающаяся тем, что она содержит, с одной стороны, на уровне зоны (17) выхода ленты (1) из ванны (12) жидкого металла камеру(20) для изоляции жидкого металла в этой зоне(17) от поверхности ванны (12) и для отвода частиц оксида металла и интерметаллических соединений посредством истечения жидкого металла из зоны (17) в камеру (20), при этом высота падения жидкого металла в камеру (20) превышает 50 мм для предупреждения всплытия частиц оксида металла и интерметаллических соединений противоточно истечению жидкого металла, и с другой стороны, средства для извлечения указанных частиц из камеры (20). 3. Установка по п.2, отличающаяся тем,что высота падения жидкого металла в камеру(20) превышает 100 мм. 4. Установка по п.2 или 3, отличающаяся тем, что камера (20) заключает в себе металлическую ленту (1) и содержит днище (21) и две концентричные стенки (22, 23), образующие между собой отделение (24) и формирующие в верхней части камеры (20) отверстие (25), причем верхняя кромка (22 а) наружной стенки (22) расположена над поверхностью ванны (12) жидкого металла, а верхняя кромка (23 а) внутренней стенки (23) - под указанной поверхностью. 5. Установка по п.4, отличающаяся тем,что внутренняя стенка (23) камеры (20) имеет нижнюю часть с расширением в сторону днища емкости (11) и верхнюю часть, параллельную металлической ленте (1). 6. Установка по 4, отличающаяся тем, что верхняя кромка (23 а) внутренней стенки (23) камеры (20) выполнена прямоугольной. 7. Установка по п.4, отличающаяся тем,что верхняя кромка (23 а) внутренней стенки(23) камеры (20) содержит в продольном направлении последовательность выемок (26) и выступов (27). 8. Установка по п.7, отличающаяся тем,что выемки (6) и выступы (23) имеют вид дуги окружности. 9. Установка по п.7 или 8, отличающаяся тем, что амплитуда между выемками (26) и выступами (27) составляет 5-10 мм. 10. Установка по любому из пп.7-9, отличающаяся тем, что расстояние между углублениями (22) и выступами (23) составляет порядка 150 мм. 11. Установка по любому из пп.4-10, отличающаяся тем, что верхняя кромка (23 а) внутренней стенки (23) камеры (20) выполнена заостренной. 12. Установка по любому из пп.2-4, отличающаяся тем, что она содержит средства для регулировки высоты расположения камеры (20) по отношению к поверхности ванны (12) жидкого металла. 10 13. Установка по п.2, отличающаяся тем,что средства для отвода частиц состоят из насоса (30), подключенного по всасывающей стороне к отделению (24) камеры (20) через соединительный трубопровод (31) и снабженный по нагнетательной стороне отводящим трубопроводом (32) для отвода отобранного металла в толщу ванны (12). 14. Установка по любому из предыдущих пунктов, отличающаяся тем, что она содержит средства позиционирования металлической ленты (1) по отношению к верхней кромке (23 а) внутренней стенки (23) камеры (20). 15. Установка по п.14, отличающаяся тем,что средства позиционирования состоят из двух горизонтальных валиков (26, 27), расположенных с обеих сторон металлической ленты (1) и смещенных по отношению друг к другу.

МПК / Метки

МПК: C23C 2/00

Метки: частности, металлическую, покрытия, ленту, стальную, нанесения, способ, установка, путем, осуществления, погружения

Код ссылки

<a href="https://eas.patents.su/6-4413-sposob-naneseniya-pokrytiya-na-metallicheskuyu-lentu-v-chastnosti-na-stalnuyu-lentu-putem-pogruzheniya-i-ustanovka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ нанесения покрытия на металлическую ленту, в частности на стальную ленту, путем погружения и установка для его осуществления</a>

Предыдущий патент: Способ разработки наклонных рудных залежей

Следующий патент: Запорно-пломбировочное устройство

Случайный патент: Конъюгаты aβ иммуногенных пептидных носителей и способы их получения