Рельсовый путь для подвесной монорельсовой дороги

Формула / Реферат

1. Рельсовый путь для подвесной монорельсовой дороги, в котором профильные подвесные рельсы (1) соединены друг с другом посредством соответственно по меньшей мере одного шарнирного сочленения (2, 3), причем соответствующий профильный подвесной рельс (1) имеет верхний фланец (4) и нижний фланец (5), отличающийся тем, что шарнирное сочленение (2, 3) имеет минимальное поперечное сечение (Q) по меньшей мере 6 см2 и выполнено из стали с пределом текучести по меньшей мере 300 Н/мм2.

2. Рельсовый путь по п.1, отличающийся тем, что минимальное поперечное сечение (Q) шарнирного сочленения составляет по меньшей мере 7 см2.

3. Рельсовый путь по п.1 или 2, отличающийся тем, что шарнирное сочленение (2, 3) выполнено из стали с пределом текучести более 350 Н/мм2.

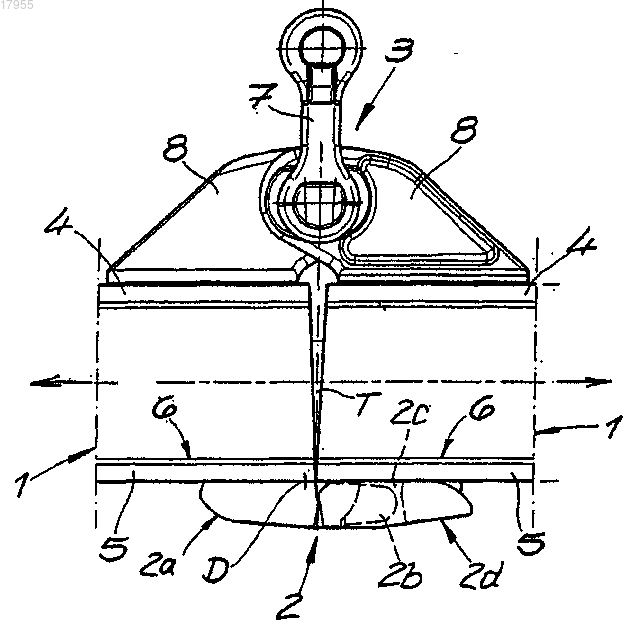

4. Рельсовый путь по любому из пп.1-3, отличающийся тем, что он содержит верхнее шарнирное сочленение (3) и нижнее шарнирное сочленение (2), причем нижнее шарнирное сочленение (2) имеет минимальное поперечное сечение (Q) по меньшей мере 6 см2, в частности по меньшей мере 7 см2.

5. Рельсовый путь по любому из пп.1-4, отличающийся тем, что шарнирное сочленение (2, 3) определяет поворотную ось (D) для допустимых поворотных движений между соседними профильными подвесными рельсами (1), которая расположена вне зоны (Т) соединения профильных подвесных рельсов (1).

6. Рельсовый путь по п.5, отличающийся тем, что поворотная ось (D) в продольном направлении расположена со смещением относительно зоны (Т) разделения.

7. Рельсовый путь по п.5 или 6, отличающийся тем, что поворотная ось (D) расположена ниже нижней кромки профильного подвесного рельса (1).

8. Рельсовый путь по любому из пп.4-7, отличающийся тем, что нижнее шарнирное сочленение (2) содержит поворотный опорный кулачок (2а) с поворотной опорной головкой (2b), которая введена в зацепление с соответствующим приемным отделением (2с) для поворотной опорной головки поворотного опорного кармана (2d) на соседнем профильном подвесном рельсе (1).

9. Рельсовый путь по любому из пп.4-8, отличающийся тем, что верхнее шарнирное сочленение (3) содержит скобу (7), которая соединяет друг с другом соответствующие опорные щеки (8) на соседних профильных подвесных рельсах (1).

10. Рельсовый путь по п.9, отличающийся тем, что опорные щеки (8) перемыкают соответственно зону (Т) соединения между соседними профильными подвесными рельсами (1).

Текст

РЕЛЬСОВЫЙ ПУТЬ ДЛЯ ПОДВЕСНОЙ МОНОРЕЛЬСОВОЙ ДОРОГИ Изобретение относится к рельсовому пути для подвесной монорельсовой дороги с одним или несколькими профильными подвесными рельсами (1), которые соединены друг с другом посредством соответственно по меньшей мере одного шарнирного сочленения (2, 3), причм соответствующий профильный подвесной рельс (1) имеет верхний (4) и нижний (5) фланцы. Шарнирное сочленение (2, 3) имеет минимальное поперечное сечение (Q) по меньшей мере 6 см 2,в частности по меньшей мере 7 см 2. Изобретение относится к рельсовому пути, в частности для подвесной монорельсовой дороги, с одним или несколькими профильными подвесными рельсами, которые соединены друг с другом посредством, соответственно, по меньшей мере одного шарнирного сочленения, причм соответствующий профильный подвесной рельс имеет верхний фланец и нижний фланец. Такой рельсовый путь раскрыт, к примеру, в документе DE 29703939 U1. Сопоставимые рельсовые пути в большом количестве и вариантах выполнения известны из практики. Требование к подобным рельсовым путям состоит в том, что по меньшей мере одно шарнирное сочленение должно воспринимать определнные продольные усилия. Такие продольные усилия устанавливаются тогда или могут возникнуть тогда, когда подвесные монорельсовые дороги движутся по профильным подвесным рельсам и используют их для передачи усилия. На основании этого в настоящее время были разработаны различные шарнирные сочленения, а также различного рода профили рельсов. Так, существует, к примеру, так называемый "V-рельс", представленный заявителем, характеризующийся особенно высоким моментом сопротивления (см. DE 29604431 U1). Тем не менее, неизменной остатся потребность в создании шарнирных сочленений и профильных подвесных рельсов, которые рассчитаны на большие продольные нагрузки. Это относится, в частности, к имеющим по сравнению с "V-рельсами" более простую конструкцию Е-рельсам, т.е. профильным подвесным рельсам, у которых верхний фланец и нижний фланец выполнены соответственно Т-образными,которые имеют, таким образом, двутавровый профиль в поперечном сечении, как представлено, к примеру, на фиг. 7 и 8 в документе DE 29703939 U1. Здесь вступает в действие изобретение. В основе изобретения лежит техническая задача усовершенствования такого рода рельсового пути в том отношении, чтобы при простом конструктивном решении могли передаваться повышенные продольные усилия. Поставленная задача решена посредством рельсового пути, в частности для подвесной монорельсовой дороги, в котором согласно изобретению шарнирное сочленение имеет минимальное поперечное сечение по меньшей мере 6 см 2, в частности по меньшей мере 7 см 2. В связи с этим в большинстве случаев работают с двутавровыми в поперечном сечении профильными подвесными рельсами, т.е. с упомянутыми ранее так называемыми Е-рельсами или стандартными рельсами. Разумеется, не исключены, однако, и V-рельсы в соответствии с DE 29604431 U1. В целом предусмотрены как верхнее, так и нижнее шарнирные сочленения. При этом в соответствии с изобретением нижнее шарнирное сочленение снабжено упомянутым выше минимальным поперечным сечением по меньшей мере 6 см 2, так как обычно верхнее шарнирное сочленение имеет в этом месте большее поперечное сечение. То есть для возникающих продольных усилий нижнее сочленение представляет собой решающее контрольное место. У этого нижнего шарнирного сочленения величина минимального поперечного сечения составляет по меньшей мере 6 см 2. В большинстве случаев величина минимального поперечного сечения нижнего шарнирного сочленения составляет по меньшей мере 7 см 2. Принимая во внимание тот факт, что шарнирное сочленение (и закономерным образом профильный подвесной рельс как таковой) изготовлены соответственно из стали с пределом текучести по меньшей мере 300 Н/мм 2, за счт такого расчта параметров без проблем могут быть восприняты продольные усилия в 140 кН или еще больше. То есть фактически предел текучести стали для изготовления нижнего шарнирного сочленения также может располагаться выше 350 Н/мм 2. Если исходят из имеющихся 300 Н/мм 2 и принимают во внимание минимальное поперечное сечение по меньшей мере 6 см 2, то на основании этих данных в результате расчтов получают усилие примерно 180 кН, пока не будет достигнут предел текучести. Следствием этого является то, что продольные усилия примерно 140 кН могут восприниматься без проблем. В соответствии с предложением согласно изобретению с отдельным значением в рельсовом пути в соответствии с оригинальной версией или в таком, который уже описан ранее, предусмотрено далее, что единственное шарнирное сочленение или нижнее шарнирное сочленение определяет поворотную ось для допустимых поворотных движений между соответственно соседними профильными подвесными рельсами. При этом поворотная ось расположена вне зоны соединения. Эта зона соединения обозначает зону зазора между профильными подвесными рельсами, которая ограничивается посредством верхнего фланца и нижнего фланца или его верхней кромки или нижней кромки. Фактически уровень техники, к примеру, в соответствии с DE 29703939 U1 работает в этом месте с поворотной осью, которая расположена на нижней кромке зоны соединения, или же в нижнем фланце или на нижнем фланце. В соответствии с изобретением поворотная ось располагается вне этой зоны соединения. При этом возможны, в принципе, два различных варианта выполнения. Так, поворотная ось может располагаться ниже нижней кромки профильного подвесного рельса. В альтернативном варианте или дополнительно к этому, возможно также, что поворотная ось в продольном направлении профильного подвесного рельса расположена со смещением относительно зоны соединения. В любом случае выполненное в соответствии с изобретением смещение поворотной оси способствует тому, что воздействующее на профильные подвесные рельсы продольное усилие воздействует как на верхнее шарнирное сочленение, так и на нижнее шарнирное сочленение, если реализованы два таких шарнирных сочленения,что характерно для большинства случаев. При этом введнное продольное усилие распределяется в соот-1 017955 ветствии с устанавливающимися соотношениями плеч рычагов как на верхнем шарнирном сочленении,так и на нижнем шарнирном сочленении. За счт специального расположения оси рычага вне зоны соединения добиваются того, что особо нагруженное нижнее шарнирное сочленение даже при наклонном положении профильных подвесных рельсов в зоне соединения между соседними профильными подвесными рельсами не размыкается нежелательным образом. Кроме того, за счт перемещения поворотной оси предотвращаются возможные пластические деформации на нижнем шарнирном сочленении - даже при описанном наклонном положении профильных подвесных рельсов. Такое наклонное положение профильных подвесных рельсов на практике непременно имеет место и является обычным явлением, так как ввиду перемещений в шахте перемещается и крепь для закрепления профильных подвесных рельсов и может привести к смещению профильных подвесных рельсов относительно друг друга. В любом случае перемещение поворотной оси, в частности, ниже нижней кромки профильного подвесного рельса способствует тому, что воздействующие на поворотную ось продольные усилия воспринимаются непосредственно расположенным практически на той же высоте нижним шарнирным сочленением, без воздействия на это шарнирное сочленение крутящих моментов конструкции таким образом, что оно непреднамеренным образом размыкалось. То же самое относится к тому случаю, когда поворотная ось в продольном направлении расположена со смещением относительно зоны соединения. В данном случае предпочтительным является расположение на нижней кромке соответствующего профильного подвесного рельса, причм смещение в продольном направлении относительно зоны соединения равно нескольким миллиметрам, к примеру 5 или 10 мм. Сравнительные значения наблюдаются для смещения поворотной оси ниже нижней кромки профильного подвесного рельса. При осуществлении нижнего шарнирного сочленения на деле зарекомендовал себя вариант выполнения, в котором это шарнирное сочленение имеет поворотный опорный кулачок с поворотной опорной головкой, которая входит в зацепление в соответствующее примное отделение для поворотной опорной головки поворотного опорного кармана на соседнем профильном подвесном рельсе. В большинстве случаев поворотный опорный кулачок оснащн Т-образной поворотной опорной головкой. Логично, если и примное отделение для поворотной опорной головки имеет, как правило, Т-образную форму. Для верхнего шарнирного сочленения изобретение рекомендует работать со скобой. При этом речь может идти о вилочковой скобе или же о Y-скобе с двумя точками присоединения для установки на конструкции. В любом случае соответствующая скоба соединяет соответствующие опорные щки на верхнем фланце соседних профильных подвесных рельсов. При этом опорные щки выполнены, как правило,таким образом, что они перемыкают, соответственно, зону соединения соседних профильных подвесных рельсов. В результате формируется рельсовый путь, который составляется обычно по меньшей мере из двух профильных подвесных рельсов с относящимися к ним верхним и нижним шарнирными сочленениями. При этом изобретение исходит из того, что продольные усилия до 140 кН могут передаваться без проблем, если шарнирное сочленение или нижнее шарнирное сочленение снабжено минимальным поперечным сечением по меньшей мере 6 см 2. Так как в этом случае в соединении с верхним шарнирным сочленением задатся по меньшей мере четырхкратный запас прочности от поломок. Фактически выбор минимального поперечного сечения в размере 6 см 2, принимая во внимание факт использования стали с пределом текучести по меньшей мере 300 Н/мм 2, способствует тому, что нижнее шарнирное сочленение может самостоятельно воспринимать усилия до предела текучести в 180 кН. В сочетании с верхним шарнирным сочленением и с учтом того факта, что верхнее шарнирное сочленение в силу соотношений плеч рычагов воспринимает примерно удвоенное усилие, выявляется уже упомянутый ранее четырхкратный запас прочности от поломок. В этом следует усматривать существенные преимущества. Изобретение поясняется чертежами, на которых представлено следующее: фиг. 1 - рельсовый путь для подвесной монорельсовой дороги в соответствии с первым вариантом выполнения; фиг. 2 - предпочтительный вариант выполнения в соответствии с фиг. 1; фиг. 3 - вариант выполнения в соответствии с фиг. 1 на виде спереди шарнирного сочленения; фиг. 4 - вид, сопоставимый с фиг. 3; фиг. 5 - фрагмент нижнего шарнирного сочленения на виде сбоку, на виде сверху и в разрезе по линии А-A; фиг. 6 - альтернативный вариант выполнения в соответствии с фиг. 5. На фигурах представлен рельсовый путь для подвесной монорельсовой дороги, т.е. такой рельсовый путь, по которому ездит подвесная монорельсовая дорога с несущей кареткой и, в случае необходимости, с присоединнными к ней прицепными вагонами. Это, однако, не следует понимать ограниченно. В любом случае рельсовый путь составляется из нескольких профильных подвесных рельсов 1, которые в примере выполнения изобретения посредством двух шарнирных сочленений 2, 3 соединены друг с другом. Фактически реализовано нижнее шарнирное сочленение 2, а, кроме того, ещ и верхнее шарнирное сочленение 3. Профильные подвесные рельсы 1 содержат верхний фланец 4 и имеющий рабочие поверхности 6 для подвесной монорельсовой дороги нижний фланец 5. Очевидно, что рабочие поверхности 6 слегка наклонены для того, чтобы центрировать подвесную монорельсовую дорогу с установленными на ней роликами во время е движения. Профильные подвесные рельсы 1 имеют двутавровое поперечное сечение, т.е. выполнены в соответствии с вышеприведнными пояснениями в виде Е-рельсов. В рамках примера осуществления и в соответствии с изобретением нижнее шарнирное сочленение 2 имеет различаемое на фиг. 5 и 6 минимальное поперечное сечение Q величиной по меньшей мере 6 см 2. Фактически в рамках примера осуществления изобретения в соответствии с фиг. 5 рассматривается поперечное сечение Q примерно 9 см 2, в то время как поперечное сечение в рамках варианта осуществления в соответствии с фиг. 6 составляет примерно 7 см 2. При этом следует учесть, что верхнее шарнирное сочленение 3 имеет в этом месте явно большее поперечное сечение, так как в целом при воздействующих на профильные подвесные рельсы 1 продольных усилиях, обозначенных посредством стрелок на фиг. 1,оно принимает на себя большую часть этих продольных усилий. В соответствии с отдельным предложением в рамках изобретения нижнее шарнирное сочленение 2 определяет поворотную ось D для допустимых поворотных движений между соседними профильными подвесными рельсами 1, которая расположена вне зоны Т соединения. Фактически эта зона Т соединения проходит между двумя соседними профильными подвесными рельсами 1 и, тем самым, совпадает с зоной соединения. При этом зона Т соединения ограничивается, соответственно, посредством нижней кромки нижнего фланца 5 и верхней кромки верхнего фланца 4, т.е. проходит по всей длине двутаврового профиля подвесных рельсов, и притом в зоне их зазора. В соответствии с изобретением определнная в целом посредством двух шарнирных сочленений 2,3 поворотная ось D для поворотных движений между соседними профильными подвесными рельсами 1 в противоположность уровню техники располагается не в данной зоне соединения, а, напротив, вне е. На основании варианта выполнения, представленного на фиг. 1 и 5, очевидно, что указанная поворотная ось D имеет продольное смещение L относительно зоны Т соединения, которое в данном случае может равняться примерно 5 мм или более. В рамках варианта выполнения в соответствии с фиг. 6 поворотная ось D находится ниже нижней кромки нижнего фланца 5 и имеет в этом месте поперечное смещение V, которое обычно также составляет несколько миллиметров. Следует учесть, что продольное смещение L и поперечное смещение V для поворотной оси D относительно зоны Т соединения также могут быть скомбинированы друг с другом. В любом случае за счт данного специального положения поворотной оси D обеспечивается то обстоятельство, что нижнее шарнирное сочленение 2 при возникающих продольных усилиях не размыкается непреднамеренным образом и/или не деформируется при этом. Фактически именно для присоединения профильных подвесных рельсов 1 к конструкции сначала изготавливается и устанавливается верхнее шарнирное сочленение 3. После этого соседний профильный подвесной рельс 1, посредством присоединения нижнего шарнирного сочленения 2 к соседнему профильному подвесному рельсу 1, поворачивается. Так как верхнее шарнирное сочленение 3, как правило,имеет скобу 7, которая свинчена или каким-либо иным образом соединена с опорными щеками 8, в частности, в зоне нижнего шарнирного сочленения 2 имеется опасность того, что оно при возникающих продольных усилиях разомкнтся и/или деформируется. Обе проблемы решаются в соответствии с изобретением посредством того, что поворотная ось D имеет уже описанное выше смещение L, V относительно зоны Т соединения, так что воздействующие на профильные подвесные рельсы 1 продольные усилия практически лишь в продольном направлении нагружают, в частности, нижнее шарнирное сочленение 2, и притом даже тогда, когда профильные подвесные рельсы 1 установлены с наклоном относительно друг друга, что наглядно демонстрируется на фиг. 1 и 2. В связи с этим особо нагруженное нижнее шарнирное сочленение 2 снабжено минимальным поперечным сечением Q по меньшей мере 6 см 2, и, впрочем, нижнее шарнирное сочленение 2 изготавливается таким же образом, что и верхнее шарнирное сочленение 3 из стали с пределом текучести по меньшей мере 300 Н/мм 2, то, таким образом, в общей сложности и без проблем могут восприниматься продольные усилия до 140 кН. Это обозначено посредством стрелок на фиг. 1. При более детальном рассмотрении нижнее шарнирное сочленение 2 имеет поворотный опорный кулачок 2 а с Т-образной поворотной опорной головкой 2b, которая входит в зацепление в соответствующее примное отделение 2 с для поворотной опорной головки поворотного опорного кармана 2d на соседнем профильном подвесном рельсе 1. В соответствии с Т-образной формой поворотной опорной головки 2b примное отделение 2 с для поворотной опорной головки также выполнено Т-образным. Для верхнего шарнирного сочленения изобретение рекомендует рукоятку обратного действия на уже описанной ранее скобе 7, которая в рамках фиг. 1 выполнена в виде вилочной скобы, однако может быть представлена также и в форме Y-образной скобы в соответствии с фиг. 2. В любом случае описанная скоба 7 способствует тому, чтобы соответствующие опорные щки 8 на соседних профильных подвесных рельсах 1 в зоне верхнего фланца 4 были соединены друг с другом. Фактически эти опорные щки 8 осуществлены таким образом, что они, соответственно, перемыкают зону Т соединения соседних профильных подвесных рельсов 1, что наглядно демонстрирует, в частности, фронтальный вид в соответствии с фиг. 3 и 4. В зоне Т соединения эти перемкнутые опорные щки 8 соединяются друг с другом посредством скобы 7. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Рельсовый путь для подвесной монорельсовой дороги, в котором профильные подвесные рельсы(1) соединены друг с другом посредством соответственно по меньшей мере одного шарнирного сочленения (2, 3), причм соответствующий профильный подвесной рельс (1) имеет верхний фланец (4) и нижний фланец (5), отличающийся тем, что шарнирное сочленение (2, 3) имеет минимальное поперечное сечение (Q) по меньшей мере 6 см 2 и выполнено из стали с пределом текучести по меньшей мере 300 Н/мм 2. 2. Рельсовый путь по п.1, отличающийся тем, что минимальное поперечное сечение (Q) шарнирного сочленения составляет по меньшей мере 7 см 2. 3. Рельсовый путь по п.1 или 2, отличающийся тем, что шарнирное сочленение (2, 3) выполнено из стали с пределом текучести более 350 Н/мм 2. 4. Рельсовый путь по любому из пп.1-3, отличающийся тем, что он содержит верхнее шарнирное сочленение (3) и нижнее шарнирное сочленение (2), причм нижнее шарнирное сочленение (2) имеет минимальное поперечное сечение (Q) по меньшей мере 6 см 2, в частности по меньшей мере 7 см 2. 5. Рельсовый путь по любому из пп.1-4, отличающийся тем, что шарнирное сочленение (2, 3) определяет поворотную ось (D) для допустимых поворотных движений между соседними профильными подвесными рельсами (1), которая расположена вне зоны (Т) соединения профильных подвесных рельсов(1). 6. Рельсовый путь по п.5, отличающийся тем, что поворотная ось (D) в продольном направлении расположена со смещением относительно зоны (Т) разделения. 7. Рельсовый путь по п.5 или 6, отличающийся тем, что поворотная ось (D) расположена ниже нижней кромки профильного подвесного рельса (1). 8. Рельсовый путь по любому из пп.4-7, отличающийся тем, что нижнее шарнирное сочленение (2) содержит поворотный опорный кулачок (2 а) с поворотной опорной головкой (2b), которая введена в зацепление с соответствующим примным отделением (2 с) для поворотной опорной головки поворотного опорного кармана (2d) на соседнем профильном подвесном рельсе (1). 9. Рельсовый путь по любому из пп.4-8, отличающийся тем, что верхнее шарнирное сочленение (3) содержит скобу (7), которая соединяет друг с другом соответствующие опорные щки (8) на соседних профильных подвесных рельсах (1). 10. Рельсовый путь по п.9, отличающийся тем, что опорные щки (8) перемыкают соответственно зону (Т) соединения между соседними профильными подвесными рельсами (1).

МПК / Метки

МПК: E01B 25/24

Метки: рельсовый, монорельсовой, дороги, путь, подвесной

Код ссылки

<a href="https://eas.patents.su/6-17955-relsovyjj-put-dlya-podvesnojj-monorelsovojj-dorogi.html" rel="bookmark" title="База патентов Евразийского Союза">Рельсовый путь для подвесной монорельсовой дороги</a>

Предыдущий патент: Устройство для разделения потока навалочного материала на два субпотока

Следующий патент: Аппарат биомеханический ротационно-корригирующий для нижних конечностей

Случайный патент: Применение композиции для понижающей регуляции/ингибирования pge2