Способ уменьшения осаждения продукта в передающей линии между петлевыми реакторами

Формула / Реферат

1. Способ уменьшения осаждения и последующей закупорки в передающей линии от одного петлевого реактора к другому при гомо- и сополимеризации этилена и альфа-олефинов в суспензионном сдвоенном петлевом реакторе, в котором:

а) устанавливают температуру в первом реакторе на 5-7°С ниже температуры набухания,

б) увеличивают перепад давления δp между первым и вторым реакторами до значения δp от 1 до 5 бар и синхронизируют разгрузку реакторов,

в) снижают время пребывания в каждом выводе-отстойнике первого реактора до величины, при которой полимеризация, проходящая в выводах-отстойниках, не вызывает подъема температуры выше предела, обозначенного на операции (а), и

г) настраивают скорость поворота клапана отбора продукта, расположенного на выходе каждого вывода-отстойника в направлении передающей линии, для удаления всего осажденного полимера.

2. Способ по п.1, в котором устанавливают температуру приблизительно на 6°C ниже температуры набухания.

3. Способ по п.1 или 2, в котором поддерживают перепад давления между первым и вторым петлевым реактором в диапазоне от 1 до 2,5 бар.

4. Способ по п.3, в котором поддерживают перепад давления между первым и вторым петлевым реактором в диапазоне от 1,5 до 2 бар.

5. Способ по любому из предшествующих пп.1-4, в котором снижают максимальное время пребывания в выводе-отстойнике до 20 с.

6. Способ по любому из предшествующих пп.1-5, в котором клапан отбора продукта, расположенный в конце каждого вывода-отстойника, представляет собой поворотный клапан с углом поворота 180 или 90°.

7. Способ по любому из предшествующих пп.1-6, в котором клапан ОП, расположенный на выходе каждого вывода-отстойника, настраивают на скорость поворота, которая составляет порядка 180° за время от 1,5 до 2 с.

8. Способ по любому из предшествующих пп.1-7, в котором мономер представляет собой этилен и сомономер является гексеном.

Текст

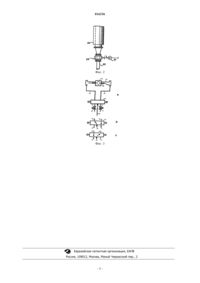

СПОСОБ УМЕНЬШЕНИЯ ОСАЖДЕНИЯ ПРОДУКТА В ПЕРЕДАЮЩЕЙ ЛИНИИ МЕЖДУ ПЕТЛЕВЫМИ РЕАКТОРАМИ Изобретение относится к области полимеризации олефинов в сдвоенном петлевом реакторе и,более конкретно, к полимеризации олефинов с помощью очень активных каталитических систем. Раскрыт способ уменьшения закупорки при перемещении полимерного продукта из первого петлевого реактора во второй петлевой реактор сдвоенного петлевого реактора.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 016336 Область изобретения Изобретение относится к области полимеризации олефинов в сдвоенном петлевом реакторе и более конкретно к полимеризации олефинов с помощью очень активных каталитических систем. Раскрыт способ уменьшения закупорки при перемещении полимерного продукта из первого петлевого реактора во второй петлевой реактор сдвоенного петлевого реактора. Полиэтилены (ПЭ) синтезируют посредством полимеризации мономеров этилена (CH2=CH2) и,возможно, одного или более сомономеров. Так как ПЭ является недорогим, безопасным, стабильным в большинстве сред и легко обрабатываемым, его используют для многочисленных целей. В соответствии со свойствами полиэтилен обычно разделяют на несколько типов, таких как, но не ограничиваясь ими,ПЭНП (полиэтилен низкой плотности), ЛПЭНП (линейный полиэтилен низкой плотности) и ПЭВП (полиэтилен высокой плотности). Каждый тип полиэтилена обладает различными свойствами и характеристиками и, таким образом, используется для многочисленных целей. Полимеризацию этилена часто выполняют, используя мономер, разбавитель, катализатор и, возможно, сомономер и водород, в петлевом реакторе. Часто полимеризацию выполняют в суспензионных условиях, при которых полимерный продукт обычно состоит из твердых частиц в виде суспензии в разбавителе. Суспензия, содержащаяся в реакторе, непрерывно циркулирует с помощью насоса для поддержания достаточного суспендирования твердых частиц полимера в жидком разбавителе. Продукт разгружают посредством выводов-отстойников, действие которых основано на периодическом процессе. Осаждение в выводах-отстойниках используют для увеличения концентрации твердой фазы в суспензии,окончательно извлекаемой в качестве продукта. Далее продукт поступает в мгновенный испаритель, через линии мгновенного испарителя, где большую часть разбавителя и непрореагировавших мономеров испаряют и повторно используют. Частицы полимера сушат, возможно присоединяют добавки и полимер окончательно экструдируют и гранулируют. Системы сдвоенных петлевых реакторов безусловно необходимы, так как они дают возможность получать полиолефины с заданными свойствами посредством обеспечения различных условий полимеризации в каждом реакторе, обычно изменяя количество водорода и сомономера от одного реактора к другому. Кроме того, система сдвоенных петлевых реакторов позволяет получить более длительное суммарное время пребывания катализатора в зоне реактора, чем в системе с одним петлевым реактором, тем самым повышая эффективность катализатора. Полимерный продукт перемещают из первого петлевого реактора во второй петлевой реактор через одну или несколько передающих линий. Вследствие периодического характера процесса разгрузки, и принимая в расчет короткий период остановки, средняя скорость материала, рассчитанная в передающей линии, составляет менее 1 м/с; таким образом, необходимо избегать осаждения и закупорки вследствие полимеризации остаточных мономеров, особенно при использовании очень активных каталитических систем, таких как металлоцены. Таким образом, существует необходимость в обеспечении способа либо ускорения перемещения и/или снижения реакционной способности катализатора внутри передающей линии. Целью настоящего изобретения является ускорение перемещения полимерного продукта через передающую линию. Также целью настоящего изобретения является снижение уровня полимеризации, возникающей в выводах-отстойниках и в передающей линии. Еще одной целью настоящего изобретения является уменьшение времени пребывания полимера в выводах-отстойниках. Любые из этих целей, по меньшей мере частично, осуществляются посредством настоящего изобретения. Соответственно при гомо- и сополимеризации этилена и альфа-олефинов в суспензионном сдвоенном петлевом реакторе настоящее изобретение обеспечивает способ уменьшения осаждения и последующей закупорки в передающей линии от одного петлевого реактора к другому, включающий следующие стадии: а) снижение температуры в первом реакторе до температуры, составляющей на 5-7 С ниже температуры набухания, и/или б) увеличение перепада давления p между двумя реакторами до значения p от 1 до 3 бар и синхронизация разгрузки реакторов, как описано в EP-A-1803498, и/или с) снижение времени пребывания в каждом выводе-отстойнике первого реактора до величины, при которой полимеризация, проходящая в выводах-отстойниках, не вызывает подъема температуры выше предела, обозначенного на операции (а), и/или д) настройка скорости поворота клапана отбора продукта, расположенного на выходе каждого вывода-отстойника в направлении передающей линии, для удаления всего осажденного полимера, как описано в EP-A-1596981. Термин температура набухания, используемый в данной работе, полностью описан в европейской заявке EP071199939, стр. 9, строка 26, стр.10, строка 10 и в пп.1-10 формулы изобретения. Ее рассчитывают как функцию концентрации сомономера и средне численной молекулярной массы полимера. Также-1 016336 дополнительно учитывается содержание твердой фазы и распределение молекулярной массы смолы. Предпочтительно все признаки а)-д) присутствуют для предотвращения закупорки передающей линии. На фиг. 1 представлены два однопетлевых реактора 100, 116, соединенных последовательно. Оба реактора 100, 116 состоят из множества соединенных труб 104. Вертикальные секции отрезков труб 104 предпочтительно снабжены рубашками 105 охлаждения. Вещества, участвующие в реакции, вводят в реакторы 100 через линию 107. Катализатор, возможно, вместе с сокатализатором или активирующим веществом, может быть введен в один или оба реактора 100 и 116 посредством соединительной трубы 106. Суспензия полимера непосредственно циркулирует через петлевые реакторы 100, 116, как показано стрелками 108, с помощью одного или более насосов, таких как осевой насос 101. Насосы могут работать от электродвигателя 102. Насосы могут быть снабжены вращающимися крыльчатками 103. Реакторы 100, 116 дополнительно снабжены одним или более выводов-отстойников 109, соединенных с трубами 104 реакторов 100, 116. Выводы-отстойники 109 предпочтительно снабжены запорными клапанами 110. Более того, выводы-отстойники могут быть снабжены клапанами 111 отбора продукта или выпускными клапанами, или могут быть напрямую связаны с расположенной ниже по потоку секцией. По потоку ниже выхода из вывода-отстойника 109 реактора 100 расположена передающая линия 112, которая позволяет перемещать суспензию полимера, осажденную в выводах-отстойниках 109, в другой реактор 116 через вход, возможно, оборудованный поршневым клапаном 115. Вдоль передающей линии 112, трехходовой клапан 114 может направлять поток в зону извлечения продукта, если используют многопетлевой реактор в схеме параллельного соединения. Суспензию полимера, осаждаемую в выводах-отстойниках 109 реактора 116, можно удалять через одну или более линий 113 извлечения продукта, например, в зону извлечения продукта. Преимущественно температуру поддерживают несколько градусов по стоградусной шкале Цельсия ниже, чем температура набухания, обычно на 5-7C ниже, предпочтительно приблизительно ниже на 6C. Количества водорода, отходящего газ и гексена корректируют в каждом реакторе для получения требуемого состава конечного продукта. Возможна работа в обоих петлевых реакторах для обеспечения полимеров с одинаковым показателем текучести расплава и одинаковой плотностью. На линии, соединяющей два петлевых реактора, имеется перепад динамического давления, при этом давление во втором реакторе регулируют в режиме реального времени посредством изменения давления в первом реакторе, чтобы поддерживать заданный перепад давления. Схема процесса полностью описана в EP-A-1803498. Перепад давления между двумя реакторами в сдвоенном петлевом реакторе обычно составляет 0,5 бар, но нужно учитывать, что после сброса давления перепад между двумя петлевыми реакторами может быть больше или равен разности заданной величины. В настоящем изобретении перепад давления между двумя реакторами увеличен по меньшей мере до 1 бар. Предпочтительно, перепад давления находится в диапазоне от 1 до 2,5 бар, более предпочтительно от 1,5 до 2 бар. Это обеспечивает гораздо большую эффективность потока при перемещении продукта из одного реактора в другой через передающую линию 112. Синхронизация разгрузок реактора является такой, как описано в EP-A-1803498. Давление обычно регулируют взаимодействием между заданной величиной и сбросом из выводов-отстойников. Каждый раз при достижении заданной величины происходит сброс из одного вывода-отстойника, и соответственно давление падает до величины меньшей, чем заданная величина; это и является основой для поддержания регулировки давления. Если давление падает недостаточно, существует способ восстановления регулировки. Данный вид регулировки необходим для связывания сброса из выводов-отстойников, который является периодическим, с полимеризацией в петлевом реакторе, которая является непрерывным процессом. Заданная величина для второго реактора связана непосредственно с параметром процесса для первого реактора, при этом используют систему динамического регулирования. Время пребывания в выводах-отстойниках снижено. В действительности, выводы-отстойники не оснащены охлаждающей рубашкой и, таким образом, подвергаются значительному нагреву в случае возникновения неконтролируемой полимеризации перед разгрузкой непрореагировавшего продукта. Уровень нежелательного нагрева может быть оценен как функция изменения активности каталитической системы, вызываемого изменением температуры и концентрации. Время пребывания в выводахотстойниках обычно составляет приблизительно 40 с. В настоящем изобретении время пребывания снижено и составляет максимум до 30 с, предпочтительно максимум до 20 с. Возможно оценивать количество нагрева, вызываемого нежелательной полимеризацией, как функцию времени пребывания в выводахотстойниках. Например, при времени пребывания приблизительно 20 с подъем температуры составляет порядка 6 C при нормальном режиме работы. Расход мономера в выводе-отстойнике оценивают путем измерения концентрации мономера в продукте, выходящем из вывода-отстойника. Концентрация мономера на выходе из реактора обычно составляет от 5 до 8 мас.%. Расчетная концентрация мономера в реакторе составляет приблизительно на 0,75 мас.% больше, чем концентрация измеренная на выходе из реактора. Для сравнения, если бы время осаждения в выводе-отстойнике составляло 40 с, повышение температуры составляло бы порядка 10C при тех же условиях полимеризации.-2 016336 Полимерный продукт выводят из вывода-отстойника через поворотный клапан 111 отбора продукта, расположенный в конце каждого вывода-отстойника. Клапан может быть поворотным клапаном с углом поворота либо 180, либо 90. Данная схема процесса полностью описана в EP-A-1596981. Это позволяет порции частиц вытекать из вывода-отстойника, при этом клапан отбора продукта приводят в движение посредством реверсивного пневматического привода, который обеспечивает поворот на 180 поворотного клапана отбора продукта. Предпочтительно, клапан поворачивается со скоростью вращения, достаточной для полного извлечения осажденного продукта. Обычно скорость вращения составляет 180 за 1-2,5 с, предпочтительно за 1,5-2 с. Пневматическая система регулируется посредством механизма, включающего пневмораспределители, отличающиеся тем, что регулирующий клапан представляет собой V-образный шариковый клапан. Предпочтительно регулирующий клапан является автоматическим регулирующим клапаном. На фиг. 2 представлена нижняя часть вывода-отстойника 22 с клапаном 23 отбора продукта (ОП),соединяющим его с трубопроводом 20. Клапан ОП представляет собой поворотный клапан, где поворот регулируется механизмом М. Клапан 23 ОП вывода-отстойника 22 открывается периодически, при этом частицы полимера находящиеся в выводе-отстойнике 22 поступают в трубопровод 20. Время открытия клапана 23 ОП точно регулируется, способствуя тому, чтобы практически все частицы, присутствующие в выводе-отстойнике 22, проходили в трубу 20, и в тоже время непрореагировавшие мономер и разбавитель, по существу, не покидали реактор. В применении находятся два типа клапанов ОП. Наиболее широко распространенные основаны на повороте на 180 движущейся части клапана, при этом клапан поворачивается от положения закрыто (0) до положения открыто (90), затем в положение закрыто (180) при непрерывном плавном вращении; в ходе следующего цикла клапан вращается в обратном направлении. Клапаны с поворотом на 90 также находятся в применении, при этом движущиеся части поворачиваются от положения закрыто (0) до положения открыто (90), остаются в таком открытом положении в течение некоторого времени и затем вращаются в обратном направлении в положение закрыто (0). Клапаны ОП в основном приводятся в действие пневматически. Как видно из фиг. 3a, каждый клапан 23 ОП снабжен реверсивным пневматическим силовым приводом 40, с помощью которого регулируют скорость вращения. В случае поворота на 180 особенно важна скорость поворота клапана ОП, так как именно она непосредственно регулирует время в ходе которого клапан остается открытым. Воздушный поток, посылаемый к реверсивному пневматическому силовому приводу 40, направляют с помощью системы 45 с действием в двух направлениях, приводимой в действие с помощью электромагнита. На фиг. 3b показано одно положение системы 45, при котором воздух, выходящий из трубопровода 50 посылают по трубопроводу 42 к приводу 40, возвращают по трубопроводу 41 и выпускают через трубопровод 51. На фиг. 3c показано другое положение системы 45, при котором воздух, выходящий из трубопровода 50, посылают по трубопроводу 41 к приводу 40, возвращают через трубопровод 42 и выпускают через трубопровод 52. Регулировочные клапаны 61 и 62 регулируют выходящий поток воздуха для того, чтобы управлять приводимыми в движение пневматически клапанами ОП. Обеспечено также отдельное управление каждым клапаном 61 и 62, в случае наличия шарика в клапане 23 ОП, он не может поворачиваться с одинаковой скоростью в обоих направлениях. Предпочтительно регулировочные клапаны 62 и 63 приводятся в действие автоматически. Каталитическая система, используемая в настоящем изобретении, предпочтительно является очень активной. Предпочтительная каталитическая система основана на металлоценовом компоненте катализатора или катализаторе Циглера-Натта и активирующем веществе. Более предпочтительно, она является металлоценовой каталитической системой. Могут быть использованы любые металлоценовые каталитические компоненты. Металлоценовый каталитический компонент можно охарактеризовать как комплексное соединение переходного металла, состоящее из атомов металла, связанных с одним или двумя лигандами. В предпочтительном воплощении металлоценовый катализатор имеет основную формулу MX, в которой M является металлом 4 группы Периодической системы и X является лигандом, состоящим из одной или двух групп циклопентадиенила (Cp), инденила, флуоренила или их производных. Более предпочтительно, металлоценовый каталитический компонент представляет собой этилен-бис-тетрагидроинденил цирконий дихлорид или бис(н-бутилциклопентадиенил) цирконий дихлорид или диметилсилилен-бис(2-метил-4 фенилинденил) цирконий дихлорид. Наиболее предпочтительным метллоценовым компонентом является этилен-бис-тетрагидроинденил цирконий дихлорид. Катализатор можно активировать с помощью вещества, обладающего ионизующим действием. Предпочтительно активирующим веществом является вещество, выбираемое из алюмоксановых или борсодержащих комплексов. Наиболее предпочтительным активирующим веществом является метилалюмоксан (МАО). Каталитический компонент предпочтительно наносят на носитель из диоксида кремния, пропитан-3 016336 ного МАО. В качестве альтернативы фторсодержащий активированный носитель, как описано в EP-A1709091, может быть использован в качестве активирующего вещества, таким образом отсутствует потребность в МАО. Настоящее изобретение применяют в гомо- или сополимеризации этилена и альфа-олефина в суспензионном сдвоенном петлевом реакторе. Мономер предпочтительно выбирают из этилена или пропилена. Более предпочтительно, мономер является этиленом. Сомономеры, которые годятся для использования в соответствии с настоящим изобретением, могут включать (но не ограничены только перечисленным) этилен и алифатические C3-C20 альфа-олефины. Примеры подходящих алифатических C3-C20 альфаолефинов включают пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1 тетрадецен, 1-октадецен и 1-эйкозен. В частности, предпочтительное воплощение настоящего изобретения относится к сополимеризации этилена и гексена. Разбавители, которые подходят для применения в соответствии с настоящим изобретением, могут включать (но не ограничены только перечисленным) углеводородные разбавители, такие как алифатические, циклоалифатические и ароматические углеводородные растворители, или галогенированные виды таких растворителей. Наиболее предпочтительным разбавителем является изобутан. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ уменьшения осаждения и последующей закупорки в передающей линии от одного петлевого реактора к другому при гомо- и сополимеризации этилена и альфа-олефинов в суспензионном сдвоенном петлевом реакторе, в котором: а) устанавливают температуру в первом реакторе на 5-7 С ниже температуры набухания,б) увеличивают перепад давления p между первым и вторым реакторами до значения p от 1 до 5 бар и синхронизируют разгрузку реакторов,в) снижают время пребывания в каждом выводе-отстойнике первого реактора до величины, при которой полимеризация, проходящая в выводах-отстойниках, не вызывает подъема температуры выше предела, обозначенного на операции (а), и г) настраивают скорость поворота клапана отбора продукта, расположенного на выходе каждого вывода-отстойника в направлении передающей линии, для удаления всего осажденного полимера. 2. Способ по п.1, в котором устанавливают температуру приблизительно на 6C ниже температуры набухания. 3. Способ по п.1 или 2, в котором поддерживают перепад давления между первым и вторым петлевым реактором в диапазоне от 1 до 2,5 бар. 4. Способ по п.3, в котором поддерживают перепад давления между первым и вторым петлевым реактором в диапазоне от 1,5 до 2 бар. 5. Способ по любому из предшествующих пп.1-4, в котором снижают максимальное время пребывания в выводе-отстойнике до 20 с. 6. Способ по любому из предшествующих пп.1-5, в котором клапан отбора продукта, расположенный в конце каждого вывода-отстойника, представляет собой поворотный клапан с углом поворота 180 или 90. 7. Способ по любому из предшествующих пп.1-6, в котором клапан ОП, расположенный на выходе каждого вывода-отстойника, настраивают на скорость поворота, которая составляет порядка 180 за время от 1,5 до 2 с. 8. Способ по любому из предшествующих пп.1-7, в котором мономер представляет собой этилен и сомономер является гексеном.

МПК / Метки

МПК: C08F 10/02, C08F 2/00, C08F 2/14

Метки: способ, осаждения, уменьшения, между, реакторами, линии, петлевыми, продукта, передающей

Код ссылки

<a href="https://eas.patents.su/6-16336-sposob-umensheniya-osazhdeniya-produkta-v-peredayushhejj-linii-mezhdu-petlevymi-reaktorami.html" rel="bookmark" title="База патентов Евразийского Союза">Способ уменьшения осаждения продукта в передающей линии между петлевыми реакторами</a>