Трубопровод между петлевыми реакторами

Формула / Реферат

1. Система транспортировки между первым и вторым реакторами в двойном петлевом реакторе, которая включает

обводную линию (11) во втором петлевом реакторе (2), которая имеет длину, составляющую по меньшей мере 1,5 расстояния между двумя петлевыми реакторами, для того, чтобы уменьшить расстояние до первого петлевого реактора;

две или более транспортные линии (14), которые переносят продукт из первого петлевого реактора в указанную обводную линию (11) в точке, близкой к указанному первому петлевому реактору;

механизм регулирования, который обеспечивает одинаковый поток в каждой транспортной линии, причем система регулирования включает:

i) главную промывную линию (30), предназначенную для транспортировки изобутана, которая соединяет все транспортные линии и оборудована ротаметром;

ii) вспомогательные промывные линии (40, 41, 42), каждая из которых соединяет главную промывную линию с транспортной линией (50, 51, 52);

iii) регулирующий механизм (60, 61, 62) в каждой вспомогательной промывной линии, управляемый разницей между давлением выше по потоку в изобутане и давлением ниже по потоку в транспортной линии.

2. Система транспортировки по п.1, в которой обводная линия второго петлевого реактора имеет длину, составляющую, по меньшей мере, удвоенное расстояние между двумя петлевыми реакторами.

3. Система транспортировки по п.1 или 2, в которой указанные две или более транспортные линии соединены с первым реактором посредством двух или более отстойников, выполненных с возможностью сбора полимерного продукта.

4. Система транспортировки по любому из пп.1-3, в которой две или более транспортные линии объединены в одну перед соединением с обводной линией.

5. Система транспортировки по любому предшествующему пункту, в которой регулирующим механизмом является измерительная диафрагма, установленная перпендикулярно потоку во вспомогательных промывных линиях.

6. Применение системы транспортировки согласно любому предшествующему пункту для перемещения продукта из первого петлевого реактора во второй петлевой реактор в двойном петлевом реакторе с полимеризационной каталитической системой, включающей каталитический компонент, такой как металлоценовый каталитический компонент.

7. Двойной петлевой реактор для гомо- или сополимеризации олефинов, содержащий первый реактор, второй реактор и систему транспортировки согласно любому из пп.1-5 между первым и вторым реакторами.

8. Реактор п.7, который предназначен для гомополимеризации этилена.

Текст

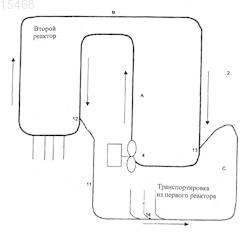

Дата публикации и выдачи патента Номер заявки ТРУБОПРОВОД МЕЖДУ ПЕТЛЕВЫМИ РЕАКТОРАМИ В изобретении предложена система транспортировки между первым и вторым реактором в двойном петлевом реакторе, предназначенная для снижения забивки транспортных линий и оборудованная регулирующим механизмом, установленным для обеспечения одинакового потока в каждой транспортной линии.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 015468 Данное изобретение относится к полимеризации олефинов в двойных петлевых реакторах и в особенности к полимеризации олефинов с использованием очень активной каталитической системы. Полиэтилен высокой плотности (ПЭВП) впервые был получен посредством аддитивной полимеризации, осуществляемой в жидкости, являющейся растворителем для получаемого полимера. Этот способ был быстро заменен полимеризацией в условиях суспензии в соответствии с процессами Ziegler или Phillips. Точнее, суспензионную полимеризацию осуществляли в непрерывном режиме в трубчатом петлевом реакторе. Полимеризационный поток получали в виде суспензии мелких твердых частиц полимера,взвешенных в жидкой среде, обычно в активном разбавителе и непрореагировавшем мономере (см., например, US-A-2285721). Желательно разделять полимер и жидкую среду, включающую инертный разбавитель и непрореагировавшие мономеры, не подвергая е загрязнению, таким образом, чтобы указанная жидкая среда могла быть повторно использована в зоне полимеризации с минимальной очисткой или без нее. Как описано в US-A-3152872, суспензию полимера и жидкой среды собирают в одном или более отстойнике суспензионного петлевого реактора, из которого суспензию периодически откачивают в камеру мгновенного испарения, работая, таким образом, в периодическом режиме. Для удаления жидкости из полимера смесь подвергают мгновенному испарению. Затем испаренный полимеризационный разбавитель необходимо подвергнуть вторичному сжатию для его конденсации до жидкой фазы перед повторным использованием в качестве жидкого разбавителя в зоне полимеризации, при необходимости после его очистки. Отстойники обычно необходимы для увеличения концентрации полимера в суспензии, выгружаемой из реактора, однако они создают некоторые проблемы, так как работают в периодическом режиме в непрерывном процессе. В ЕР-А-0891990 и US-A-6204344 описаны два способа сокращения периодического режима работы реактора и увеличения концентрации твердой фазы. Один способ заключается в замене периодической работы отстойника непрерывным возвратом обогащенной суспензии. Другой способ заключается в использовании более мощного циркуляционного насоса. Позднее, в ЕР-А-1410843 был описан суспензионный петлевой реактор, включающий для улучшения гомогенности циркулирующей суспензии в одной из петель обводную линию, соединяющую две точки одной петли при помощи альтернативного канала, имеющего время транспортировки, отличное от времени транспортировки главного канала. Двойные петлевые системы являются желательными, так как они обеспечивают возможность получения полиолефинов с заданной структурой посредством создания в реакторах разных условий полимеризации. Полимерный продукт перемещают из первой петли во вторую при помощи одной или нескольких транспортных линий. Однако зачастую трудно найти подходящее пространство для размещения этих двойных петлевых реакторов, так как в подобной конфигурации они должны быть расположены близко друг к другу для обеспечения адекватного перемещения растущего полимера из одной петли в другую. В практическом случае, напротив, транспортные линии в основном являются довольно длинными, и средняя скорость циркуляции вещества в этих линиях составляет менее 1 м/с. При использовании в двойном петлевом реакторе очень активной каталитической системы, такой как, например, металлоценовая каталитическая система, длина транспортных линий становится проблемой. Вследствие высокой реакционной способности очень активных каталитических систем существует риск полимеризации в транспортной линии и, следовательно, ее забивки. Поэтому эти линии должны быть очень короткими, чтобы не допускать забивки вследствие протекающей полимеризации остаточных мономеров. Таким образом, существует необходимость обеспечения средств соединения двух имеющихся реакторов, которые могут быть удалены друг от друга, и обеспечения беспрепятственной транспортировки полимерного продукта из первого реактора во второй. Задачей настоящего изобретения является соединение двух удаленных друг от друга петлевых реакторов. Задачей настоящего изобретения также является снижение вероятности блокировки или забивки транспортных линий между двумя петлевыми реакторами. При помощи настоящего изобретения по меньшей мере одна из этих задач решена, по меньшей мере, частично. Краткое описание чертежей На фиг. 1 показана конфигурация двойного петлевого реактора настоящего изобретения, где транспортная линия от первого до второго петлевого реактора связана с обводной линией, соединяющей две точки второго реактора. На фиг. 2 показана регулировочная система, установленная для достижения одинакового потока в каждой транспортной линии. Таким образом, в настоящем изобретении предложена система транспортировки, которая представлена на фиг. 1 и включает обводную линию (11) второго петлевого реактора (2), снабженного циркуляционным насосом (4),причем длина этой обводной линии примерно вдвое больше расстояния между петлевыми реакторами,предназначенную для уменьшения расстояния до первого петлевого реактора (вытянутую в сторону пер-1 015468 вого петлевого реактора); две или более транспортные линии (14), которые переносят продукт из первого петлевого реактора в указанную обводную линию в ближайшей к указанному первому петлевому реактору точке; механизм регулирования, который обеспечивает одинаковый поток в каждой транспортной линии. В ЕР-А-1542793 описана типичная установка обводной линии: она соединяет две точки одной петли при помощи альтернативного канала, имеющего время транспортировки, отличное от времени транспортировки основного канала. Модифицированный таким образом суспензионный петлевой реактор обеспечивает лучшее смешивание в реакторе. В настоящем описании петли, образующие суспензионный петлевой реактор, расположены последовательно, и, кроме того, каждая петля может иметь изгибы. Механизм регулирования, обеспечивающий одинаковый поток в каждой транспортной линии,представлен на фиг. 2. Механизм регулирования включает главную промывную линию (30), по которой подают изобутан, соединяющую все транспортные линии и оборудованную ротаметром; вспомогательные промывные линии (40, 41, 42), каждая из которых соединяет главную промывную линию с одной транспортной линией (50, 51, 52); регулирующий механизм (60, 61, 62) в каждой вспомогательной промывной линии, управляемый разницей между давлением изобутана выше по потоку и давлением ниже по потоку в транспортной линии. В предпочтительном воплощении настоящего изобретения контрольный механизм состоит из измерительной диафрагмы, расположенной перпендикулярно оси вспомогательной промывной линии. Обычно обводная линия переносит часть суспензии, составляющую от 0,5 до 50% от общего расхода, предпочтительно от 1 до 15% от общего расхода. Время транспортировки через обводную линию отлично от времени, необходимого для транспортировки через основную петлю, так как эти пути имеют разную длину. Разница во времени транспортировки приводит к продольному смешиванию, что улучшает гомогенность суспензии в реакторе. Предпочтительно точка 12 входа в обводную линию расположена выше по потоку точки 13 выхода для обеспечения разницы давления между этими двумя точками и, следовательно, создания естественного ускорения. Предпочтительно суспензию повторно вводят в основную петлю под углом от 1 до 90, более предпочтительно под углом от 30 до 60 и еще более предпочтительно под углом приблизительно 45. Диаметр обводной линии меньше, чем у основной петли, и соотношение Dол/Dп диаметра обводной линии Dол к диаметру петли Dп составляет от 1:12 до 1:2, предпочтительно от 1:6 до 1:3. Обычно диаметр обводной линии составляет от 12 до 30 см. Кроме того, изгибы обводной линии предпочтительно имеют большой радиус кривизны: обычно он равен по меньшей мере 10 диаметрам обводной линии. Обычно скорость суспензии в обводной линии составляет более 10 м/с. Обводная линия может быть заключена в кожух с охлаждающим агентом. Расстояние между двумя петлями, которые необходимо соединить, может составлять до 30 м, предпочтительно до 20 м, более предпочтительно до 15 м, в случае если транспортировка осуществляется только посредством разности давлений между точкой 12 входа и точкой 13 выхода обводной линии. Система транспортировки настоящего изобретения может работать с любой известной в технике каталитической системой, но наиболее выгодна для металлоценовой каталитической системы, которая очень активна и поэтому может вызывать полимеризацию в транспортных линиях и, как следствие, забивку линии. Она может использоваться для гомо- и сополимеризации олефинов. Предпочтительно олефином является этилен или -олефин, более предпочтительно этилен или пропилен и наиболее предпочтительно этилен. Сополимеризацию проводят при добавлении сомономера, предпочтительно выбранного из С 4-С 8 -олефинов, наиболее предпочтителен гексен. В настоящем изобретении длина обводной линии, присоединенной ко второму реактору, увеличена по отношению к первоначальной установке таким образом, что она проходит ближе к первому реактору. Транспортная линия подает суспензию в обводную линию, присоединенную ко второму реактору, вместо прямой подачи во второй реактор. В такой установке транспортная линия намного короче, чем в случае присоединения ее напрямую к второму реактору. Предпочтительно отбор продукта из первого реактора осуществляют через один или более отстойник, каждый из которых имеет транспортную линию, подающую суспензию в обводную линию. В другом варианте несколько транспортных линий или все они могут быть объединены в общий выпускной канал перед соединением с обводной линией. Настоящее изобретение обеспечивает такие же преимущества, какие получены в результате использования обводной линии, описанной в ЕР-А 1410843: полимерные продукты, полученные при помощи модифицированного обводной линией петлевого реактора, имеют объемную плотность, которая на 1-5% больше, чем у полимерных продуктов, полученных при помощи немодифицированного петлевого реактора;-2 015468 производительность катализатора существенно увеличивается без потерь продукции. Производительность катализатора обычно увеличивается на 10-50%. Это улучшение производительности катализатора получено благодаря увеличению времени нахождения в реакторе и увеличению периода устойчивой работы. Было замечено, что содержание твердой фазы, измеренное как отношение массового расхода частиц к общему массовому расходу, увеличивается по меньшей мере на 1,5%, предпочтительно по меньшей мере на 3%. В дополнение к этим преимуществам, обеспечиваемым обводной линией в одиночном реакторе,может быть укорочена транспортная линия, соединяющая точку выхода первого реактора с обводной линией. Таким образом, в этих транспортных линиях снижен риск полимеризации непрореагировавших олефинов, выходящих из первого реактора. Концентрация олефинов в первом реакторе может быть увеличена до концентрации, составляющей по меньшей мере 6%, предпочтительно примерно 8%. Риск забивки дополнительно снижается посредством поддержания одинакового потока во всех транспортных линиях. Примеры Было оценено несколько конструктивных вариантов транспортировки. Схематичная конфигурация системы транспортировки представлена на фиг. 2. Для всех конфигураций поток в линии полностью регулировался перепадом давления между точкой 12 входа и точкой выхода 13 обводной линии. Параметры реакторов были следующие. Первый реактор: объем: 19 м 3,количество отстойников: 3,внутренний диаметр отстойников: 19,37 см (стандартная 8" труба),объем отстойников: 30 л каждый,внутренний диаметр реактора: 45,56 см (стандартная 20" труба),производительность полиэтилена: 6,5 т/ч,концентрация этилена: 6 мас.%,концентрация твердой фазы: 42%. Второй реактор: объем: 19 м 3,количество отстойников: 4,внутренний диаметр отстойников: 19,37 см (стандартная 8" труба),объем отстойников: 30 л каждый,внутренний диаметр реактора: 45,56 см (стандартная 20" труба),производительность полиэтилена: 4,5 т/ч,концентрация этилена: 7 мас.%,концентрация твердой фазы: 42%. Параметры системы транспортировки были выбраны следующими. Обводная линия: угол разделения потока = 33,угол объединения потока = 45,длина обводной линии = 18 м,внутренний диаметр обводной линии = 14,64 см (стандартная 6" труба). Обводная линия имеет 5 изгибов: 3 изгиба имеют угол 90, 1 изгиб имеет угол поворота 33 и 1 изгиб имеет угол поворота 23. На выходе из первого реактора полимерный продукт собирали в трех отстойниках, каждый из которых имел диаметр 19,37 см (стандартная 8" труба) и объем 30 л. Каждый отстойник был оборудован ротационным клапаном, периодически открываемым в транспортную линию. Транспортные линии имели диаметр 7,37 см (стандартная 3" труба) и длину от 2 до 3 м. Для поддержания непрерывного минимального потока в транспортных линиях была установлена промывка транспортных линий изобутаном. Все промывные линии, главные и вспомогательные, имели диаметр 2,54 см (1 дюйм) и обеспечивали поток изобутана. Каждая вспомогательная промывная линия была оборудована измерительной диафрагмой, расположенной перпендикулярно потоку изобутана и, таким образом, воспринимающей давление восходящего потока изобутана и давление нисходящего потока транспортной линии. Ее назначением являлось регулирование и уравновешивание скорости промывного потока во всех трех транспортных линиях. Эта система успешно предотвращала забивку транспортных линий. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система транспортировки между первым и вторым реакторами в двойном петлевом реакторе, которая включает обводную линию (11) во втором петлевом реакторе (2), которая имеет длину, составляющую по меньшей мере 1,5 расстояния между двумя петлевыми реакторами, для того, чтобы уменьшить расстоя-3 015468 ние до первого петлевого реактора; две или более транспортные линии (14), которые переносят продукт из первого петлевого реактора в указанную обводную линию (11) в точке, близкой к указанному первому петлевому реактору; механизм регулирования, который обеспечивает одинаковый поток в каждой транспортной линии,причем система регулирования включает:i) главную промывную линию (30), предназначенную для транспортировки изобутана, которая соединяет все транспортные линии и оборудована ротаметром;ii) вспомогательные промывные линии (40, 41, 42), каждая из которых соединяет главную промывную линию с транспортной линией (50, 51, 52);iii) регулирующий механизм (60, 61, 62) в каждой вспомогательной промывной линии, управляемый разницей между давлением выше по потоку в изобутане и давлением ниже по потоку в транспортной линии. 2. Система транспортировки по п.1, в которой обводная линия второго петлевого реактора имеет длину, составляющую, по меньшей мере, удвоенное расстояние между двумя петлевыми реакторами. 3. Система транспортировки по п.1 или 2, в которой указанные две или более транспортные линии соединены с первым реактором посредством двух или более отстойников, выполненных с возможностью сбора полимерного продукта. 4. Система транспортировки по любому из пп.1-3, в которой две или более транспортные линии объединены в одну перед соединением с обводной линией. 5. Система транспортировки по любому предшествующему пункту, в которой регулирующим механизмом является измерительная диафрагма, установленная перпендикулярно потоку во вспомогательных промывных линиях. 6. Применение системы транспортировки согласно любому предшествующему пункту для перемещения продукта из первого петлевого реактора во второй петлевой реактор в двойном петлевом реакторе с полимеризационной каталитической системой, включающей каталитический компонент, такой как металлоценовый каталитический компонент. 7. Двойной петлевой реактор для гомо- или сополимеризации олефинов, содержащий первый реактор, второй реактор и систему транспортировки согласно любому из пп.1-5 между первым и вторым реакторами. 8. Реактор п.7, который предназначен для гомополимеризации этилена.

МПК / Метки

МПК: B01J 8/00, B01J 19/18, C08F 10/00, B01J 4/00

Метки: петлевыми, между, реакторами, трубопровод

Код ссылки

<a href="https://eas.patents.su/6-15468-truboprovod-mezhdu-petlevymi-reaktorami.html" rel="bookmark" title="База патентов Евразийского Союза">Трубопровод между петлевыми реакторами</a>

Предыдущий патент: Гидравлическое насосное устройство нефтяной скважины (варианты)

Следующий патент: Вещество, обладающее нейромодуляторной активностью

Случайный патент: Производные пиразола для лечения инфекции вируса иммунодефицита человека (вич)