Полуавтомат для торцово-прессового деформирования древесных заготовок

Номер патента: 22215

Опубликовано: 30.11.2015

Авторы: Врублевский Никита Владиславович, Журавлев Юрий Анатольевич, Гафт Григорий Аронович, Врублевская Валентина Ивановна, Невзорова Алла Брониславовна

Формула / Реферат

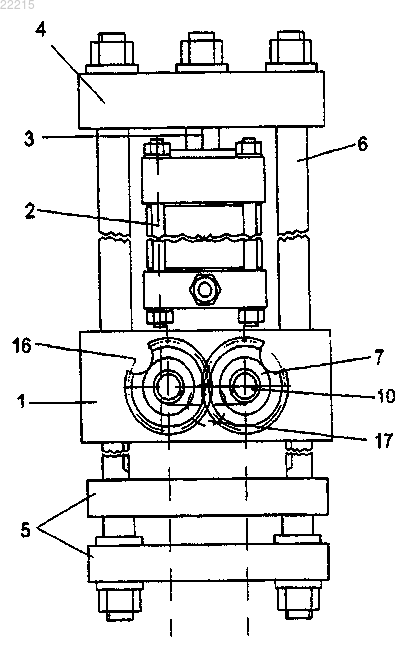

Полуавтомат для торцово-прессового деформирования древесной заготовки (13), включающий основание (1), на котором установлен неподвижно привод (2, 3) вращения, планки (4, 5) с зубчатыми рейками (6), рабочий орган, связанный гибким элементом (9) и выполненный в виде кулачков (8), и механизм подачи заготовки, отличающийся тем, что привод вращения кулачков (8) дополнительно содержит два кинематически связанных зубчатых колеса (7), насаженных на валы (10) кулачков (8) и находящихся в зацеплении с двумя зубчатыми рейками (6), которые связаны с приводом (2, 3), а напротив кулачков (8) с шарнирно закрепленным на них гибким элементом (9) симметрично закреплен на раме копир (11) в виде двух полуцилиндров, геометрические оси которых совпадают с осями вращения кулачков (8), при этом на зубчатых колесах (7) вырезаны сектора (16), противоположно расположенные в исходном положении кулачков (8) и образующие отверстия (17) в замкнутом их положении для прохождения пуансона (22) при выталкивании деформированной заготовки (18).

Текст

Изобретение относится к деревообрабатывающей промышленности, в частности к устройствам для изготовления прессованных изделий из древесных заготовок, которые могут быть использованы после соответствующей обработки в качестве подшипников скольжения в машиностроении и сельском хозяйстве. Полуавтомат для торцово-прессового деформирования древесной заготовки включает основание, на котором установлен неподвижно привод вращения с двумя кинематически связанными зубчатыми колесами. Напротив кулачков с шарнирно закрепленным на них гибким элементом симметрично закреплен на раме копир в виде двух полуцилиндров, геометрические оси которых совпадают с осями вращения кулачков, при этом на зубчатых колесах вырезаны сектора, противоположно расположенные в исходном положении кулачков и образующие отверстия в замкнутом их положении. Полуавтомат позволяет осуществить торцово-прессовое деформирование древесных заготовок в натуральном виде без влаготермообработки и при температуре окружающего воздуха. При повышении степени прессования по внутреннему диаметру увеличивается твердость поверхности, обуславливающая высокую износостойкость при трении скольжения втулок. Невзорова Алла Брониславовна,Врублевский Никита Владиславович,Врублевская Валентина Ивановна,Гафт Григорий Аронович, Журавлев Юрий Анатольевич (BY) Изобретение относится к деревообрабатывающей промышленности, в частности к устройствам для изготовления прессованных изделий из древесных заготовок, которые могут быть использованы после соответствующей обработки в качестве подшипников скольжения в машиностроении и сельском хозяйстве. Известно устройство для торцового гнутья древесных заготовок, включающее основание, на котором установлен на неподвижной оси кронштейн с направляющими, ползуном, рабочим органом гнутья древесной заготовки в виде кулачков с размещенными между ними гибкими элементами, механизм подачи заготовок и привод вращения кулачком [1]. Наиболее близким является устройство для торцового гнутья древесных заготовок, включающее основание, на котором установлен неподвижно привод, ползун с зубчатой рейкой, соединенный с двумя парами шестерен, закрепленных на осях кулачков - рабочего органа гнутья древесной заготовки, связанных гибким элементом, напротив которого установлена пара амортизирующих элементов; механизм подачи заготовок выполнен в виде мальтийского креста [2]. Недостатком устройства является низкая производительность, так как обеспечивается торцовое гнутье, при котором согнутые втулки по наружному диаметру не уплотнены, а уплотнение при этом возрастает от наружной поверхности к внутренней. Задача изобретения - повышение производительности, надежности, точности и качества торцовопрессового деформирования древесных заготовок во втулки, обеспечение одновременно высокой степени прессования заготовки по всему объему. Поставленная задача выполняется за счет того, что полуавтомат для торцово-прессового деформирования древесной заготовки (13) включает основание (1), на котором установлен неподвижно привод (2,3) вращения рабочего органа, выполненного в виде кулачков (8), связанных гибким элементом (9), планки (4, 5) с зубчатыми рейками (6) и механизм подачи заготовок. Полуавтомат имеет привод вращения кулачка (8), который дополнительно содержит два кинематически связанных зубчатых колеса (7), насажанных на валы (10) кулачков (8) и находящихся в зацеплении с двумя зубчатыми рейками (6), связанными с приводом (2, 3), а напротив кулачков (8) с шарнирно закрепленным на них гибким элементом (9) симметрично закреплен на раме копир (11) в виде двух полуцилиндров, геометрические оси которых совпадают с осями вращения кулачков (8), при этом на зубчатых колесах (7) вырезаны сектора (16), противоположно расположенные в исходном положении кулачков (8) и образующие отверстия (17) в замкнутом их положении для прохождения пуансона (22) при выталкивании деформированной заготовки(18). Для исключения поломки сдеформированной древесной заготовки при вхождении ее в конус предусмотрено дополнительное центрирование ее, состоящее из двух полуколец, связанных с основной кинематической схемой. На фиг. 1 показан общий вид сверху полуавтомата; на фиг. 2 - общий вид полуавтомата спереди; на фиг. 3 - рабочий орган в исходном положении; на фиг. 4 - то же в процессе торцово-прессового деформирования; на фиг. 5 - то же в конце торцово-прессового деформирования заготовки. Полуавтомат (фиг. 1) включает основание (раму) 1, на которой закреплен неподвижно гидроцилиндр 2. Шток 3 гидроцилиндра 2 жестко связан с планкой 4, которая совместно с планкой 5 является связующим элементом двух зубчатых реек 6, образуя единую систему - раму. Зубчатые рейки 6 находятся в зацеплении с шестернями 7, кинематически связанными между собой. Рабочий орган торцовопрессового деформирования древесной заготовки (фиг. 3) выполнен в виде двух кулачков 8, на которых шарнирно закреплен гибкий элемент 9. Каждый кулачок находится на одном валу 10 (фиг. 1) с зубчатыми колесами 7. Напротив кулачков располагается неподвижно копир 11 (фиг. 3) в виде двух полуцилиндров, в которых перемещаются кулачки. Полуцилиндры копира 11 имеют общую сторону 19 и имеют общую геометрическую ось с кулачками 8. Одна сторона копира выполнена в виде упора 12 для древесной заготовки 13, а другая сторона копира у входа карточки выполнена в виде ножа 14. Нож копира 14 в начальный период гнутья отсекает древесную заготовку 13 под необходимый размер. Зубчатые колеса 7(фиг. 1) выполнены с полукруговыми секторами 16, которые расположены симметрично с противоположных сторон и при повороте зубчатых колес 7 и кулачков 8 в момент окончания гнутья древесной заготовки 18 (фиг. 6) образуют отверстие 17 (фиг. 1) для прохождения пуансона 22, выпрессовывающего сдеформированную древесную заготовку 18. Рабочий орган - кулачки 8 поворачиваются с помощью зубчатых колес 7, закрепленных на одних валах 10 с кулачками, за счет зацепления с зубчатыми рейками 6(фиг. 1), перемещающимися во взаимно обратные стороны на заданное расстояние приводом 3 через планку 4. Далее осуществляется процесс торцово-прессового деформирования древесной заготовки, перед которым происходит фиксация и незначительная подпрессовка заготовки пружинным приспособлением 15. Для исключения поломки древесной заготовки при вхождении ее в конусообразный приемник 20 (фиг. 2) предусмотрено дополнительное центрирование ее, состоящее из двух полуколец (обоймы) 21(фиг. 2), связанных с основной кинематической схемой. Полуавтомат работает следующим образом. В исходном положении (фиг. 3) в рабочий орган поступает древесная заготовка. На фиг. 6 рабочий орган в замкнутом положении, а согнутая древесная втулка готова к выпрессовке. Древесная заготовка 13 произвольной длины подается в рабочий орган на гибкий элемент 9 до упо-1 022215 ра 12 полуцилиндра копира 11. При включении привода 3 (фиг. 1) гидроцилиндра 2 через связывающий элемент - планку 4 приводятся в движение зубчатые рейки 6, которые вращают зубчатые колеса 7 и находятся с ними на одних валах 10 кулачков 8 (фиг. 3) с шарнирно закрепленным гибким элементом 9. В начальный период поворота кулачков (фиг. 3) ножом копира 14 отрезается от древесной заготовки 13 карточка длиной, равной длине гибкого элемента, т.е. заданного размера; дальше кулачки вращаются в полуцилиндрах копира 11, которые обеспечивают точность перемещения кулачков и исключают необходимость крепления заготовки на гибком элементе. Общая сторона полуцилиндра 19 копира (фиг. 3) не дает возможности карточке отходить от гибкого элемента в первоначальный момент торцово-прессового деформирования и обеспечивает в конце деформирования полное замыкание карточки во втулку 18 (фиг. 6). Одновременно с торцово-прессовым деформированием происходит равномерное прессование заготовки по всему объему. При торцово-прессовом деформировании остается неизменным только средний размер гибкого элемента 9, а внутренний сразу же при торцово-прессовом деформировании уменьшается, вызывая прессование наружной стороны карточки 13, что исключает возможность появления микротрещин на стенках капилляров и сосудов древесной заготовки, т.е. обеспечивается получение втулок без каких-либо поверхностных и внутренних повреждений. Полуцилиндры копира исключают какое-либо отклонение щечек кулачков при торцово-прессовом деформировании от траектории по окружности, и происходит равномерное и качественное торцово-прессовое деформирование древесной заготовки во втулку с одновременным прессованием ее по наружному диаметру и плавно и равномерно увеличивающейся степенью прессования заготовки в направлении к внутреннему диаметру. В зависимости от толщины древесной заготовки, толщины гибкого элемента и их общей длины при торцово-прессовом деформировании втулок прессование по наружному диаметру составляет 10-30%, а по внутреннему диаметру 45-65%. Например, при длине гибкого элемента и заготовки L=88 мм (фиг. 3) толщина гибкого элемента t=3,5 мм, толщина заготовки t1=5 мм, при завершении торцово-прессового деформирования(фиг. 6) наружная длина окружности втулки, образованная элементом Lнг, будет равна длине заготовки L,т.е. Lнг=L=88 мм, а диаметр наружной окружности D=L/=88/=28 мм, внутренний диаметр гибкого элемента dг будет равен наружному диаметру древесной втулки Dвm и составит dг=D-2t=28-23,5=21 мм,длина окружности втулки по наружному диаметру LHвm=Dвm=21=65,94 мм, а степень прессования втулки по наружному диаметру определится формулой Диаметр внутренней окружности втулки dвm=Dвm-2t1=21-25=11 мм, длина окружности по внутреннему диаметру будет L2=d=11=34,54 мм, а степень прессования заготовки по внутренней поверхности составит Полуавтомат позволяет осуществить торцово-прессовое деформирование древесных заготовок в натуральном виде без всякой влаготермообработки при температуре окружающего воздуха. Относительная влажность заготовки может быть до 30-33%, при этом получаются втулки высокого качества без какихлибо микротрещин. При повышении степени прессования по внутреннему диаметру увеличивается твердость, обуславливающая высокую износостойкость при трении скольжения втулок. С увеличением длины древесных заготовок, а следовательно с увеличением размеров получаемых втулок степень прессования уменьшается по внутреннему и наружному диаметрам. После окончания цикла торцово-прессового деформирования (фиг. 6) древесная заготовка 18 выпрессовывается пуансоном, который проходит через отверстие 17 (фиг. 1), образованное секторами 16 зубчатых колес 7 при их повороте. Оси пуансона и отверстия совпадают. При необходимости увеличения степени прессования заготовки она проталкивается пуансоном 22 (фиг. 2) через конусообразный приемник в обойму заданного размера. Данный полуавтомат может быть использован при создании линии по изготовлению подшипников скольжения. Источники информации 1. Врублевская В.И., Гайдук Б.С. и др. Устройство для торцового гнутья древесных заготовок. Авт.св. СССР 1819766, Бюлл. изоб.21, 1993. 2. Врублевская В.И., Руев В.И., Гайдук Б.С. и др. Устройство для торцового гнутья древесных заготовок. Авт.св. СССР 1384381, Бюллетень изобретений 12, 1998 (прототип). ФОРМУЛА ИЗОБРЕТЕНИЯ Полуавтомат для торцово-прессового деформирования древесной заготовки (13), включающий основание (1), на котором установлен неподвижно привод (2, 3) вращения, планки (4, 5) с зубчатыми рей-2 022215 ками (6), рабочий орган, связанный гибким элементом (9) и выполненный в виде кулачков (8), и механизм подачи заготовки, отличающийся тем, что привод вращения кулачков (8) дополнительно содержит два кинематически связанных зубчатых колеса (7), насаженных на валы (10) кулачков (8) и находящихся в зацеплении с двумя зубчатыми рейками (6), которые связаны с приводом (2, 3), а напротив кулачков (8) с шарнирно закрепленным на них гибким элементом (9) симметрично закреплен на раме копир (11) в виде двух полуцилиндров, геометрические оси которых совпадают с осями вращения кулачков (8), при этом на зубчатых колесах (7) вырезаны сектора (16), противоположно расположенные в исходном положении кулачков (8) и образующие отверстия (17) в замкнутом их положении для прохождения пуансона(22) при выталкивании деформированной заготовки (18).

МПК / Метки

МПК: B27M 1/02

Метки: заготовок, деформирования, торцово-прессового, полуавтомат, древесных

Код ссылки

<a href="https://eas.patents.su/5-22215-poluavtomat-dlya-torcovo-pressovogo-deformirovaniya-drevesnyh-zagotovok.html" rel="bookmark" title="База патентов Евразийского Союза">Полуавтомат для торцово-прессового деформирования древесных заготовок</a>

Предыдущий патент: Пептид

Следующий патент: Гетерофазный пропилен с превосходной текучестью

Случайный патент: Устройство для хранения стерильных изделий