Фурма со сварным сопловым наконечником для продувки расплава

Формула / Реферат

1. Фурма с сопловым наконечником (1), обращенным к ванне расплава металла или к химическому реактору и содержащим головку (40) и узел из, по меньшей мере, двух концентричных труб (20, 30), причем упомянутая головка (40) выполнена из материала с высокой теплопроводностью, отличающаяся тем, что соединение (52) головки (40) с указанными трубами (20, 30) выполнено посредством сварки высокой энергетической плотности, представляющей собой электронно-лучевую сварку, а указанный наконечник выполнен из множества элементов (15, 30, 31, 32, 33, 60), каждый из которых выполнен из материала, подобранного индивидуально из несходных металлов в соответствии с функцией, которую должен выполнять соответствующий элемент наконечника, при этом все указанные элементы наконечника скреплены в зонах (52, 53, 54) их присоединения посредством указанной сварки с высокой энергетической плотностью.

2. Фурма с сопловым наконечником (1), обращенным к ванне расплава или к химическому реактору и содержащим головку (40) и узел из, по меньшей мере, двух концентричных труб (20, 30), причем упомянутая головка (40) выполнена из материала с высокой теплопроводностью, отличающаяся тем, что соединение (52) головки (40) с указанными трубами (20, 30) выполнено посредством сварки высокой энергетической плотности, представляющей собой лазерную сварку, а указанный наконечник выполнен из множества элементов (15, 30, 31, 32, 33, 60), каждый из которых выполнен из материала, подобранного индивидуально из несходных металлов в соответствии с функцией, которую должен выполнять соответствующий элемент наконечника, при этом все указанные элементы наконечника скреплены в зонах (52, 53, 54) их присоединения посредством указанной сварки с высокой энергетической плотностью.

3. Фурма по п.1 или 2, отличающаяся тем, что указанный сопловой наконечник (1) включает, по меньшей мере, одно соединение медь - сталь.

4. Фурма, в частности кислородная, по любому из пп.1-3, в которой сопловой наконечник (1), в частности кислородный, включает выходное сопло (14), заканчивающееся соответствующим выходным отверстием (16), отличающаяся тем, что концевой участок (15) выходного сопла выполнен из материала высокой износостойкости и абразивной стойкости.

5. Фурма по предыдущему пункту, отличающаяся тем, что она выполнена из того же указанного материала.

6. Фурма по предыдущему пункту, отличающаяся тем, что указанный материал является износостойким при высоких температурах.

7. Фурма по п.6, отличающаяся тем, что наконечник, устойчивый к температуре, выполнен из того же указанного материала.

8. Фурма по любому из пп.6 или 7, отличающаяся тем, что указанный материал представляет собой сплав на основе никеля.

9. Фурма по любому из пп.6-8, отличающаяся тем, что указанный материал представляет собой износостойкую бронзу.

10. Фурма по одному из пп.4-9, отличающаяся тем, что число выходных отверстий (16) составляет не меньше трех.

11. Фурма по предыдущему пункту, отличающаяся тем, что указанные выпускные отверстия (16) расположены в форме венца, центрированного относительно продольной оси (l) соплового наконечника (1).

12. Фурма по любому из пп.4-9, отличающаяся тем, что выходное отверстие имеет форму кольца, расположенного вокруг продольной оси (l) дутьевого устройства фурмы.

13. Фурма по любому из пп.4-8, отличающаяся тем, что выходные сопла (14) ориентированы каждое с расхождением (a) по отношению к продольной оси (l) фурмы.

14. Фурма по любому из предыдущих пунктов, отличающаяся тем, что на наконечнике (1) примерно по его центру расположен дефлектор (60) таким образом, чтобы обеспечить регулирование выходных турбулентных потоков (H).

15. Фурма по п.14, отличающаяся тем, что дефлектор (60) образует зоны (63) вогнутого профиля снаружи наконечника, адаптированные к скорости выхода потока продувки.

16. Фурма по любому из пп.14 или 15, отличающаяся тем, что дефлектор (60) образует зону выступа (61) внутри наконечника.

17. Фурма по любому из пп.14-16, отличающаяся тем, что дефлектор (60) выполнен из того же материала, что и выходные сопла (14).

18. Фурма по любому из предыдущих пунктов, отличающаяся тем, что указанная головка (40) выполнена из электролитической меди или материала на основе меди.

Текст

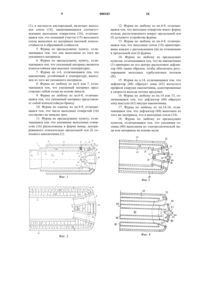

1 Настоящее изобретение относится к дутьевым устройствам (фурмам), включающим сопловой наконечник, направленный непосредственно на ванну с металлургическим расплавом или на химический реактор, и содержащий, соответственно, переднюю поверхность (головку) и узел, по меньшей мере, из двух труб, расположенных примерно концентрично, причем указанная головка выполнена из материала с высокой теплопроводностью, в частности, из электролитической меди. В известных сопловых наконечниках, формирующих головку фурмы,эта головка выполняется из электролитической меди, обеспечивающей хороший отвод тепла за счет своей высокой теплопроводности. Известно выполнение соединения указанной головки с указанными трубами из стали посредством сварки или пайки. Однако методы сварки, традиционно применяемые в металлургии и химии,представляют то неудобство, что они реализуются с трудом по причинам именно металлургическим, и не предотвращают возможность появления дефектов по плотности соединений. Таким образом, имеется опасность утечек на уровне зон сварных швов соединения меди со сталью. К тому же, существующие сопловые наконечники довольно быстро ухудшают свои параметры и требуют довольно частой замены в ходе технологического процесса, что вызывает затруднения. Из публикации в советском журнале"Сталь", т. 19,2, 1989, с. 32-35, "Фурмы для 250 т конвертеров" Чернятевича А. Г. и др. известно дутьевое устройство, для которого описан способ сварного присоединения соплового наконечника к узлу труб. Документ АТ-А-313945, в свою очередь,описывает сопловую головку для кислородных фурм и горелок, образующую выходные отверстия, в частности, для кислорода и/или топлива,в которой выходная поверхность фурмы и внутренние поверхности каждого выходного отверстия покрыты слоем молибдена. Изобретение имеет задачей устранение указанных недостатков вместе с представлением конкретных вариантов осуществления. Согласно изобретению присоединение указанной головки к указанным трубам выполнено посредством сварки высокой энергии, указанный наконечник выполнен из нескольких элементов,каждый элемент наконечника выполнен из материала, выбранного индивидуально в соответствии с функцией, которая выполняется соответствующим элементом, и все указанные элементы наконечника скрепляются сваркой высокой энергии, а именно - электронно-лучевой сваркой. В другом (особенно предпочтительном) варианте исполнения изобретения указанная сварка реализована посредством лазерной сварки. Благодаря применению специальной сварки 2 этого типа получают соединения медь-сталь,сварка которых выполняется легко и просто. К этому удобству выполнения сварки добавляется тот факт, что соединение (сварной шов) медь-сталь имеет хорошую плотность как в отношении проницаемости для веществ, так и в отношении температуры. Продолжительность срока службы дутьевого устройства (фурмы) по изобретению получается значительно увеличенной. В то же время каждая зона сварки очень хорошо выдерживает усталостные напряжения от последовательных термических циклов, которым подвергаются фурмы и их сопловые наконечники. Из-за чрезвычайно слабого износа в эксплуатации, достигаемого благодаря наконечнику согласно изобретению, параметры рабочего процесса приобретают особую стабильность на протяжении всего срока службы соплового наконечника, и при этом достигается также значительное преимущество в том, что можно легко осуществить автоматизацию производства стали. Естественно, при улучшении стойкости и надежности требуется меньшее внимание и надзор. Что касается частоты замены соплового наконечника, она значительно уменьшается, что устраняет перерывы в процессе производства стали на обслуживание или замену наконечника, в то время как сопловые блоки известных фурм имеют явную тенденцию к довольно быстрому износу. Разброс рабочих параметров на протяжении срока службы известных сопловых наконечников очень велик, в то время как при использовании данного изобретения достигается высокая повторяемость, обеспечиваемая благодаря стабильности параметров конструкции наконечника. Еще одна дополнительная проблема заключается здесь в том, что наконечник с выходными отверстиями, который выполняется также из электролитической меди по тем же причинам хорошей теплопроводности, довольно быстро подвергается эрозии на уровне этих выходных отверстий, и именно в случаях кислородного дутья. Проблема долговечности соплового наконечника особенно обостряется при кислородном дутье, учитывая высокую агрессивность кислорода. В конце концов, это ведет к потере эффективности кислородной фурмы и даже к ее плохому функционированию, которое выражается в рассеивании факела, вызванном упомянутой эрозией, и в связанном с ней "дождевом эффекте", которые снижают эффективность продувки ванны. С целью снижения этой сопутствующей проблемы фурма выполнена из материала, специально предназначенного для такого применения, а именно из сплава на основе никеля, в частности из износостойкой бронзы. Итак, вместе с головкой, которая сама по себе первоначально является моноблоком, дутьевое устройство (фурма) также выполнено из материала, устойчивого к эрозии. Это становит 3 ся возможным именно благодаря еще одному преимуществу выполнения присоединения головки к трубам посредством электроннолучевой сварки, и это преимущество состоит в том, что такая сварка позволяет сваривать без напряжений, даже слабых, и без деформаций в зоне сварки. В результате фурма, подвергающаяся действию эрозии, может быть теперь выполнена таким образом, чтобы эффективно противостоять ей. К тому же согласно дополнительному варианту исполнения фурмы согласно изобретению она оснащена, по меньшей мере, определенным числом выходных отверстий (сопел),преимущественно не менее трех, что позволяет обеспечить в сочетании со значительным увеличением их стойкости более равномерную обработку ванны расплава или химическую реакцию. Эта мера также способствует существенному улучшению продувки указанной ванны. Другие преимущества и особенности фурмы по данному изобретению будут ясны из приведенного ниже описания примера исполнения,проиллюстрированного приложенными чертежами. Фиг. 1 представляет в продольном разрезе сопловой наконечник кислородной фурмы по изобретению; фиг. 2 - частичный вид фурмы,аналогичный фиг.1; фиг. 3 и 4 - в аналогичном фиг.2 виде вариант исполнения фурмы по изобретению, оснащенной дополнительным функциональным элементом; фиг. 5 и 6 - виды, аналогичные фиг. 3 и 4, с представлением в схематичной форме трактов потоков рабочей среды и охлаждающей жидкости. В широком смысле настоящее изобретение относится к дутьевым устройствам для применения как в черной металлургии, так и в химии,имеющим сопловой наконечник для подачи газа как в ванну расплава, так и в химический реактор, в каждом из которых должна осуществляться продувка жидкой массы. Это следует из вышеизложенного описания. Однако в целях наглядности дальнейшее описание будет ориентировано более конкретно на применение в отрасли черной металлургии, в частности, применительно к кислородной фурме с сопловым наконечником. Сопловой наконечник 1, показанный на фиг. 1 в продольном разрезе, включает центральную трубу 10 практически цилиндрической формы с продольной осью l, предназначенную для подачи кислорода, который должен быть направлен в ванну расплава (не изображена). На верхнем по направлению потока конце центральная труба 10 имеет входное окно 11, а ее выход, т.е. нижний конец по потоку разделен на несколько выходных окон 12, образующих входы соответствующих выходных сопел 14,каждое из которых заканчивается выходным отверстием 16. Внутренний участок центральной трубы 10 имеет, по меньшей мере, одну зо 000183 4 ну 13, в которой она сужается таким образом,чтобы обеспечить ускорение потока кислорода,проходящего по направлениям, обозначенным стрелками F1 и F2. Этот феномен ускорения еще увеличивается на входе выходных сопел 14, где проходное сечение для кислорода каждый раз резко уменьшается за счет выполнения нескольких выходных отверстий с сечением, значительно уменьшающимся по отношению к центральной трубе 10. Выходные отверстия 16, например, в количестве трех, предпочтительно расположены венцом вокруг продольной оси l. Предпочтительно также, чтобы соответствующие продольные оси m выходных сопел 14 были наклонены под углом к оси l центральной трубы 10 таким образом, чтобы получить фурму с расширением факела. Проблема преждевременного износа встает в этом случае с еще большей остротой. Действительно, быстрая эрозия выходных сопел 14 имела бы следствием также и дополнительное увеличение угларасхождения, что неизбежно привело бы к некачественной работе фурмы. Ускоренная эрозия фурмы, спровоцированная таким образом, ведет к значительной потере эффективности фурмы и может даже привести к ее отбраковке, как это и случалось. В противоположность этому в фурме по изобретению выходные сопла 14, и в частности,их концевые участки 15, расположенные вблизи соответствующих выходных отверстий 16, выполнены из материала, обладающего высокой стойкостью, таким образом, что он может эффективно противостоять феномену эрозии, даже несмотря на резкое ускорение потока кислорода, проходящего в направлении стрелки F3, и к тому же обычно несущего очень абразивную пыль. Вокруг центральной трубы 10 подачи кислорода фурма имеет, кроме того, по меньшей мере, одну трубу, а предпочтительно блок из двух труб 20, 30 той же примерно цилиндрической формы, что и центральная труба 10, и концентричных ей. Между указанными трубами,т.е. между внутренней трубой 10, промежуточной трубой 20 и наружной трубой 30, образованы пространства 21, 23 примерно кольцевого сечения, служащие трактом подачи охлаждающей жидкости. Схематичное представление этого тракта и траекторий потоков дано на фиг. 5 и 6. Кроме того, указанные трубы 20, 30 служат также механической опорой для головки 40,образующей собственно наконечник и непосредственно обращенной к ванне расплава. Эта головка 40 выполнена из материала, обеспечивающего прекрасный отвод тепла, предпочтительно из электролитической меди или материала на основе меди - по причине ее хорошей теплопроводности. Головка 40 присоединена к наружной трубе 30 в зоне соединения 51, 52, и крепление выполнено посредством сварки. Од 5 нако классические способы сварки стыков медь- сталь осуществляются с трудом по металлургическим причинам. Кроме того, они оставляют возможность появления дефектов плотности,что связано с опасностью утечек на уровне зон соединения 52. Для разрешения этой проблемы в соответствии с изобретением применена специальная сварка, а именно электронно-лучевая сварка. Таким образом, благодаря изобретению сварка указанных зон стыков медь - сталь не только легко осуществима, поскольку она позволяет производить прямую сварку, без присадочных материалов, но и полученные сварные швы имеют оптимальную плотность, в том числе и по температуре. Таким образом, тракт охлаждения 81 полностью герметизирован. Дополнительное преимущество сварки пучком электронов связано с тем, что она позволяет варить без напряжений, даже и слабых,и без деформации, что позволяет выполнять фурму, обычно подверженную жестокой эрозии,из сверхстойкого материала, специально предназначенного для этих целей. Таким образом,сама фурма выполнена из материала, устойчивого к эрозии, и ее фронтальная часть - головка 40 - с самого начала является моноблоком. В результате фурма по изобретению имеет значительно более продолжительный срок службы. Конструкция фурмы создает возможность истечения кислорода с большей скоростью и, кроме того, возможность отвода охлаждающей средой тепла, поглощенного вследствие близости к ванне расплава; обеспечивается уплотнение (герметизация) тракта охлаждения и стойкость расходящихся выходных сопел к абразивному воздействию и износу от большой скорости кислорода, часто несущего абразивные частицы. Испытания показали, что срок службы фурмы по изобретению может достигать 500 плавок, что представляет значительный шаг вперед по сравнению с известными сроками службы, практически увеличивая их вдвое. Это повышение весьма выгодно, так как дает экономию на заменах наконечника фурмы, которая приводит к существенному повышению ритма производства, а следовательно, и производительности. Таким образом, улучшенная стабильность и устойчивость к эрозии расходящихся сопел m обеспечивает намного более высокую надежность эксплуатации. Важное преимущество, которое вытекает из значительного увеличения срока службы фурмы, заключается в том, что параметры рабочего процесса становятся особенно стабильными на протяжении всего срока службы соплового наконечника вследствие очень малого износа при эксплуатации. Эта стабильность при применении наконечника по изобретению позволяет легко осуществлять автоматизацию процесса производства стали. 6 Кроме того, как уже упоминалось, перечисленный комплекс необходимых функций плохо обеспечивается одним единственным материалом, как это имеет место в известных устройствах, использующих моноблок соплового наконечника в сочетании с простым соединением пайкой. В отличие от этого, в фурме по изобретению сопловой наконечник выполнен из множества элементов, а именно, из концевых зон 15 выходных сопел, наружной трубы 30,промежуточного отрезка 31 наружной трубы,колпака 32 и "раструбов" 33, которые выполнены из материалов, тщательно и индивидуально подобранных в соответствии с функциональной ролью, которую должен выполнять каждый из них. Таким образом, модульный принцип наконечника 1 имеет такой характер, чтобы упростить возможность модификации его геометрии,в частности, в отношении углов , диаметра выходных отверстий и т.д. Этот принцип модульности особенно важен в отношении соплового наконечника, когда желательно перейти от одного режима продувки к другому. Более того,возможна замена отдельных элементов наконечника в случае дефектности. Таким образом,затраты, связанные с модификацией наконечника, значительно снижаются. Далее, указанный модульный принцип наконечника позволяет изменять число выходных сопел, вплоть до замены их кольцевым венцом с получением сплошного кольцевого факела, как показано на фиг. 4. Эти элементы закрепляются затем в местах 51, 52, 53, 54 однородным образом посредством сварки высокой энергии, предпочтительно,электронно-лучевой сваркой. Другой проблемой, возникающей при дутье с высоким расходом, таким, например, как 500 куб.м/ч, является эрозия центра наконечника в результате кавитации. Эта эрозия устраняется тем, что в центре наконечника помещен дефлектор 60, оптимально выполненный из того же материала, что и выходные сопла 14. Этот дефлектор 60 имеет вогнутую форму, рассчитанную с учетом скорости выхода кислорода,причем дефлектор плотно прикреплен к наконечнику, предпочтительно посредством электронно-лучевой сварки или другим соответствующим способом. Его внутренняя часть 61 служит дефлектором для охлаждающей среды,как это видно на фиг. 5 и 6. Следует однако заметить, что при необходимости более интенсивного воздействия на ванну расход дутья может достигать 800 или 1000 куб.м/ч или даже 1200 куб.м/ч. Более высокие скорости могут вызывать кавитацию, создающую обратные потоки, вплоть до проникновения газа в центральный элемент 90. Формирование такого проникающего потока может быть устранено благодаря соответствующему расположению наружного дефлекторного элемента 7 60, предпочтительно по центру продольной осиl. Для получения дополнительного преимущества может быть также предусмотрен внутренний дефлектор 70, предназначенный для отклонения соответствующим образом кислорода,выходящего из центральной трубы 10 к выходным соплам 14. Внутренний дефлектор 70 служит, кроме того, для передачи тепла. Благодаря своей выпуклой форме, более выраженной на верхнем по потоку конце 71, он эффективно разделяет поток, в то время как его плавная выпуклая форма на нижнем по потоку конце 72 позволяет обеспечить хорошее направление потока продувки. Выступы 61, 71 выше по потоку могут быть округлыми, как представлено на фиг. 1,или заостренными, как представлено на фиг. 2. Для обеспечения хорошего соответствия профиля наружного дефлектора 60' к обратным потокам Н потока продувки на наружном по потоку выступе могут быть предусмотрены по обеим сторонам от вершины 62 вогнутые части(поверхности) 63, соединенные для оптимального направления и предотвращения формирования каких-либо турбулентных потоков в этой зоне. Торцевые элементы 80 каждого из трактов охлаждения 81 образуют профиль, особенно подходящий для хорошей циркуляции охлаждающей среды на дальнем по потоку конце тракта охлаждения, такой, например, как утиный клюв, представленный на фиг. 1-3. Схема движения потоков охлаждающей среды по отношению к потоку продувки кислородом представлена на фиг. 5. Направление потока G охлаждающей среды в канале охлаждения 21 у центральной трубы 10 может быть в целях оптимизации сделано противоположным относительно потока кислорода F2 таким образом, чтобы усилить эффект охлаждения и улучшить теплообмен между потоками. Другой вариант исполнения трактов охлаждения показан на фиг. 4. Здесь показаны два тракта охлаждения, - один поперечный, как в исполнении по фиг. 2, другой центральный 82,дающий возможность разделения охлаждающих потоков воды на внешний 81 и внутренний 82, с тем, чтобы охлаждать центральную ось наконечника. Таким образом, наличие внутреннего тракта охлаждения 82, расположенного центрально, позволяет охлаждать непосредственным образом и всей силой потока заостренный дефлектор 60, соответствующий наружному дефлектору, как показано на фиг. 6. Схемы,представленные на фиг. 5 и 6, ясно показывают,что наличие дефлекторов положительно влияет на потоки и устраняет возможность формирования зон турбулентности. Как уже было указано, помимо описанного выше, возможны и другие области применения,также охватываемые данным изобретением, а 8 именно дутьевые устройства, применяемые для продувки жидких масс в химической промышленности. Действительно, хорошо известно явление износа устройств для воздействия на химические реакторы путем продувки. Принципиальная конструкция соплового наконечника по данному изобретению может равным образом разрешать проблемы химической технологии,предоставляя возможность тщательного выбора материалов в зависимости от свойств ванн, подлежащих продувке, в рамках заявленных признаков. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Фурма с сопловым наконечником (1),обращенным к ванне расплава металла или к химическому реактору и содержащим головку(40) и узел из, по меньшей мере, двух концентричных труб (20, 30), причем упомянутая головка (40) выполнена из материала с высокой теплопроводностью, отличающаяся тем, что соединение (52) головки (40) с указанными трубами (20, 30) выполнено посредством сварки высокой энергетической плотности, представляющей собой электронно-лучевую сварку, а указанный наконечник выполнен из множества элементов (15, 30, 31, 32, 33; 60), каждый из которых выполнен из материала, подобранного индивидуально из несходных металлов в соответствии с функцией, которую должен выполнять соответствующий элемент наконечника,при этом все указанные элементы наконечника скреплены в зонах (52, 53, 54) их присоединения посредством указанной сварки с высокой энергетической плотностью. 2. Фурма с сопловым наконечником (1),обращенным к ванне расплава или к химическому реактору и содержащим головку (40) и узел из, по меньшей мере, двух концентричных труб (20, 30), причем упомянутая головка (40) выполнена из материала с высокой теплопроводностью, отличающаяся тем, что соединение(52) головки (40) с указанными трубами (20, 30) выполнено посредством сварки высокой энергетической плотности, представляющей собой лазерную сварку, а указанный наконечник выполнен из множества элементов (15, 30, 31, 32,33; 60), каждый из которых выполнен из материала, подобранного индивидуально из несходных металлов в соответствии с функцией, которую должен выполнять соответствующий элемент наконечника, при этом все указанные элементы наконечника скреплены в зонах (52, 53,54) их присоединения посредством указанной сварки с высокой энергетической плотностью. 3. Фурма по п.1 или 2, отличающаяся тем,что указанный сопловой наконечник (1) включает, по меньшей мере, одно соединение медь сталь. 4. Фурма, в частности кислородная, по любому из пп.1-3, в которой сопловой наконечник(1), в частности кислородный, включает выходное сопло (14), заканчивающееся соответствующим выходным отверстием (16), отличающаяся тем, что концевой участок (15) выходного сопла выполнен из материала высокой износостойкости и абразивной стойкости. 5. Фурма по предыдущему пункту, отличающаяся тем, что она выполнена из того же указанного материала. 6. Фурма по предыдущему пункту, отличающаяся тем, что указанный материал является износостойким при высоких температурах. 7. Фурма по п.6, отличающаяся тем, что наконечник, устойчивый к температуре, выполнен из того же указанного материала. 8. Фурма по любому из пп.6 или 7, отличающаяся тем, что указанный материал представляет собой сплав на основе никеля. 9. Фурма по любому из пп.6-8, отличающаяся тем, что указанный материал представляет собой износостойкую бронзу. 10. Фурма по одному из пп.4-9, отличающаяся тем, что число выходных отверстий (16) составляет не меньше трех. 11. Фурма по предыдущему пункту, отличающаяся тем, что указанные выпускные отверстия (16) расположены в форме венца, центрированного относительно продольной оси (l) соплового наконечника (1). 10 12. Фурма по любому из пп.4-9, отличающаяся тем, что выходное отверстие имеет форму кольца, расположенного вокруг продольной оси(l) дутьевого устройства фурмы. 13. Фурма по любому из пп.4-8, отличающаяся тем, что выходные сопла (14) ориентированы каждое с расхождениемпо отношению к продольной оси (l) фурмы. 14. Фурма по любому из предыдущих пунктов, отличающаяся тем, что на наконечнике(1) примерно по его центру расположен дефлектор (60) таким образом, чтобы обеспечить регулирование выходных турбулентных потоков(H). 15. Фурма по п.14, отличающаяся тем, что дефлектор (60) образует зоны (63) вогнутого профиля снаружи наконечника, адаптированные к скорости выхода потока продувки. 16. Фурма по любому из пп.14 или 15, отличающаяся тем, что дефлектор (60) образует зону выступа (61) внутри наконечника. 17. Фурма по любому из пп.14-16, отличающаяся тем, что дефлектор (60) выполнен из того же материала, что и выходные сопла (14). 18. Фурма по любому из предыдущих пунктов, отличающаяся тем, что указанная головка (40) выполнена из электролитической меди или материала на основе меди.

МПК / Метки

МПК: C21C 5/46

Метки: фурма, сварным, продувки, расплава, наконечником, сопловым

Код ссылки

<a href="https://eas.patents.su/7-183-furma-so-svarnym-soplovym-nakonechnikom-dlya-produvki-rasplava.html" rel="bookmark" title="База патентов Евразийского Союза">Фурма со сварным сопловым наконечником для продувки расплава</a>

Предыдущий патент: Способ и устройство для обработки жилок табачных листьев при изготовлении резаного табака

Следующий патент: Способ регулирования получения горючего газа и устройство для получения горючего газа

Случайный патент: Пиридинметиленазолидиноны и их применение