Способ изготовления горячей обработкой бесшовных труб с оптимизированными усталостными свойствами в сваренном состоянии

Номер патента: 15222

Опубликовано: 30.06.2011

Авторы: Клостер Герд, Ринг Маркус, Ротт Каролин, Эрделен-Пеплер Марион, Зоммеркамп Оливер

Формула / Реферат

1. Способ изготовления горячей обработкой, в частности, горячекатаных, бесшовных труб с оптимизированными свойствами к усталости в сваренном состоянии с наружным диаметром до 711 мм и номинальной толщиной до 100 мм из металла, в частности стали, причем после горячей или готовой прокатки по меньшей мере на одном конце трубы на установленной длине создают определенное поперечное сечение трубы, выполненное с жесткими допусками для внутреннего и наружного диаметра, отличающийся тем, что на первом этапе на упомянутом конце трубы в одной зоне создают большую толщину стенки, чем на остальном корпусе трубы, причем наружный диаметр увеличивают и/или внутренний диаметр уменьшают, и на втором этапе в этой зоне с помощью механической обработки изготавливают требуемое поперечное сечение трубы и переход от обработанной к необработанной зоне трубы образуют с небольшой шероховатостью, плавным и почти без надрезов, и оставшаяся в зоне обработки остаточная толщина стенки находится в пределах требуемых допусков.

2. Способ по п.1, отличающийся тем, что утолщение стенки упомянутой зоны концов трубы создают с помощью высадки конца трубы, причем переходы к корпусу трубы, образующиеся при высадке на наружной и внутренней поверхностях, расположены со смещением относительно продольной оси трубы.

3. Способ по п.2, отличающийся тем, что высадка является горячей высадкой.

4. Способ по п.1, отличающийся тем, что утолщение стенки упомянутой зоны конца трубы создают напылением.

5. Способ по п.1, отличающийся тем, что утолщение стенки упомянутой зоны конца трубы создают с помощью наплавки.

6. Способ по п.1, отличающийся тем, что утолщение стенки создают с помощью горячей прокатки перед чистовой прокаткой.

7. Способ по пп.1-6, отличающийся тем, что утолщение стенки составляет по меньшей мере 3 мм.

8. Способ по пп.1-7, отличающийся тем, что утолщение стенки простирается в продольном направлении трубы на длину по меньшей мере 100 мм, считая от торцевой стороны.

9. Способ по любому из пп.1-8, отличающийся тем, что в продольном направлении трубы на наружной и/или внутренней поверхности создают не имеющий надрезов переход от утолщенного конца трубы к не утолщенной зоне трубы.

10. Способ по п.9, отличающийся тем, что переход выполняют по меньшей мере по одному радиусу на наружном и внутреннем диаметрах, который лежит в различных плоскостях поперечного сечения.

11. Горячекатаная, бесшовная труба с оптимизированными свойствами в части усталости в сваренном состоянии с наружным диаметром до 711 мм и номинальной толщиной до 100 мм из металла, в частности стали, отличающаяся тем, что по меньшей мере одна из концевых зон, утолщенных при изготовлении трубы, обработана внутри и снаружи, причем остаточная толщина стенки, остающаяся в обработанной зоне, лежит внутри требуемых допусков, и переход от обработанной к необработанной зоне трубы имеет незначительную шероховатость поверхности, является плавным и почти без надрезов и выполнен по возможности с большим радиусом или комбинацией радиусов, причем радиусы на наружном и внутреннем диаметрах лежат в различных плоскостях поперечного сечения.

Текст

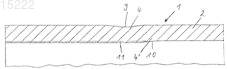

СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕЙ ОБРАБОТКОЙ БЕСШОВНЫХ ТРУБ С ОПТИМИЗИРОВАННЫМИ УСТАЛОСТНЫМИ СВОЙСТВАМИ В СВАРЕННОМ СОСТОЯНИИ Способ изготовления полученных обработкой давлением в горячем состоянии, в частности, горячекатаных, бесшовных труб. Изобретение относится к способу изготовления полученных обработкой давлением в горячем состоянии, в частности горячекатаных, бесшовных труб с оптимизированными свойствами в части усталости в сваренном состоянии с наружным диаметром до 711 мм и номинальной толщиной стенки до 100 мм из металла, в частности стали, причем после горячей или чистовой прокатки по меньшей мере на одном конце трубы на установленной длине создается определенное поперечное сечение трубы, выполненное с узкими допусками для внутреннего и наружного диаметров, которое потом позволяет сваривание с концом другой трубы. Для этого предусмотрено, что на первом этапе на упомянутом конце трубы в одной зоне создается большая толщина стенки, чем на остальном теле трубы, причем наружный диаметр увеличивается и/или внутренний диаметр уменьшается, и на втором этапе в этой области с помощью механической обработки получают требуемое поперечное сечение трубы и переход от обработанной к необработанной зоне трубы создается плавным, почти без надрезов и с небольшой шероховатостью, и оставшаяся в зоне обработки остаточная толщина стенки лежит внутри требуемых допусков. 015222 Изобретение относится к способу изготовления горячей обработкой бесшовных труб с оптимизированными усталостными свойствами в сваренном состоянии согласно ограничительной части п.1 формулы изобретения. Далее изобретение относится к трубе, изготовленной этим способом. Различные способы изготовления бесшовных труб описываются, например, в Stahrohr Handbuch(Vulkan-Verlag, Essen, 12. Auflage 1995, S.97-101). Трубы, изготовленные этими способами, применяются, например, в технике транспортировки нефти или газа, причем отдельные участки труб с помощью соединительного шва свариваются в бесконечную трубу. При изготовлении соединения труб для достижения высокой усталостной прочности сварного соединения в рабочем состоянии трубопровода необходимой предпосылкой является точно согласованная друг с другом геометрия свариваемых концов труб с жесткими допусками. Для предотвращения геометрических надрезов, в частности, надо обращать внимание на то, чтобы не возникало какого-либо смещения кромок свариваемых концов труб. Точная геометрия и жесткие допуски свариваемых концов труб являются важными не только для выполнения высоких требований в отношении усталостной прочности, но и для затрат, связанных с изготовлением сварного соединения. Только если осуществляется в жестких допусках точная соосность свариваемых концов труб, сварное соединение может быть изготовлено с небольшими затратами и эффективно, например, методом автоматической сварки и может обеспечиваться высокая прочность сварного соединения. Также только в этом случае обеспечивается по возможности бесперебойный поток среды по трубопроводу. Однако, что обусловлено изготовлением, допуски горячекатаных бесшовных труб не всегда укладываются в жесткие рамки, требуемые для эффективного изготовления сварного соединения. Часто наблюдаются небольшие отклонения по толщине стенок и качеству диаметра труб. Отсюда вытекают требования выбора и приведения в соответствие свариваемых концов труб в соответствии с их геометрией. Поэтому до сих пор для достижимого согласования соответствующее измерение концов труб является обязательным. Из WO 2005/031249 известно устройство, с помощью которого измеряют внутреннюю и наружную геометрию концов труб, и таким образом становится возможным направленный выбор точно подходящих друг к другу концов труб. Недостатком этого способа является то, что требуются затраты на логистику при хранении и транспортировке труб, чтобы обеспечить по возможности постоянное бесперебойное наличие труб с подходящей друг другу геометрией. Другим недостатком является негибкость процесса подготовки при возникающих нарушениях, например, если нет в распоряжении трубы с подходящей геометрией, подлежащей привариванию на конце трубопровода. Поэтому задачей изобретения является создание способа изготовления горячекатаных бесшовных труб, благодаря которому получаются концы труб с соразмерной и точной геометрией, благодаря которой можно осуществлять эффективное сваривание без предварительного измерения и приведения в соответствие концов труб и при котором одновременно достигается высокая усталостная прочность сварного соединения. Эта задача решается согласно ограничительной части в сочетании с отличительными признаками п.1 формулы изобретения. Предпочтительные усовершенствования являются предметом зависимых пунктов формулы изобретения. Согласно замыслу изобретения для решения этой задачи применяется способ, который отличается тем, что на первом этапе на соответствующем конце трубы в одной зоне создается большая толщина стенки, чем на остальной части трубы, причем наружный диаметр увеличивается и/или внутренний диаметр уменьшается, и на втором этапе в этой зоне с помощью механической обработки изготавливается требуемое поперечное сечение трубы и переход от обработанной к необработанной зоне образуется плавным, почти без надрезов и с небольшой шероховатостью, и остающаяся в зоне обработки остаточная толщина стенки соответствует требуемым допускам. Преимущество предложенного в соответствии с изобретением способа заключается в том, что теперь концы труб создаются с воспроизводимой геометрией, соответствующей требованиям покупателя,благодаря которой можно осуществлять соединение друг с другом сваркой без предшествующего измерения и приведения в соответствие. Затраты на логистику при хранении и транспортировке минимизируются, что ведет к значительной экономии средств. Одновременно благодаря механической обработке допуски геометрии концов труб выдерживаются в очень жестких пределах, что ведет к оптимальным условиям при сварке и эффективному изготовлению соединения труб, благодаря чему становится возможным автоматизированный способ сварки. К тому же благодаря отсутствию надрезов при небольшой шероховатости поверхности обеспечивается высокая усталостная прочность соединения труб. Благодаря небольшому количеству помех течению среды в будущей зоне соединения труб в продольном направлении будет образован не имеющий выступа переход от утолщенного конца трубы к не утолщенной зоне трубы. Согласно изобретению для этого на переходе от обработанного к не обработан-1 015222 ному концу трубы предусмотрен по возможности большой радиус или радиусы. Предпочтительно утолщение стенки выбирается такой величины, что отклонения размеров, имеющиеся благодаря допускам трубы, в частности, касающиеся скругления или овальности, могут почти полностью компенсироваться благодаря последующей механической обработке без сокращения номинальной толщины стенки. Поэтому для обеспечения достаточного диапазона обработки в качестве благоприятного было установлено предусматривать увеличение толщины стенки по меньшей мере на 3 мм на внешней стороне трубы и/или на внутренней стороне трубы, на длине по меньшей мере 100 мм, считая от торцевой стороны трубы. При необходимости утолщение стенки может быть большим или меньшим и на более коротком или более длинном участке. С другой стороны утолщение стенки и его протяженность по длине как из соображений техники изготовления, так и стоимостных соображений должна ограничиваться размером, который необходим для обработки. Механическая обработка утолщения стенки может, например, осуществляться методом растачивания, причем может достигаться очень небольшая овальность при также очень небольших допусках по диаметру и очень небольшой шероховатости поверхности. В качестве предпочтительной для обеспечения качественно безупречной сварки концов труб оправдала себя длина обработки, считая от торцевой поверхности трубы, равная по меньшей мере 100 мм. В случае необходимости перед свариванием концов труб может применяться центрирующее кольцо, вдающееся в обработанные зоны обоих концов труб, чтобы обеспечить оптимальную соосность концов труб при автоматизированном сваривании. Согласно изобретению утолщение стенки в первом предпочтительном варианте способа осуществляется с помощью раздачи полой детали, в частности, с помощью горячей высадки конца трубы. При этом процесс высадки предпочтительно осуществляется таким образом, что переходы к трубе,получающиеся при высадке на наружной и внутренней поверхностях, расположены со смещением относительно продольной оси трубы. Многочисленные исследования показали, что такое смещенное расположение переходов по продольной оси трубы, а также позиционирование радиусов в различных плоскостях поперечного сечения трубы при механической обработке позитивно сказывается на усталостной прочности соединения в рабочем состоянии. Предпочтительно, что для этого эти переходы для механической обработки утолщения стенки выполняются по возможности с большим радиусом или комбинацией радиусов. Это обеспечивает, благодаря их положению в различных плоскостях поперечного сечения, соблюдение заданной минимальной толщины стенки и приводит по возможности к плавному и свободному от надрезов переходу к не утолщенной части трубы. Таким образом, в переходной зоне обеспечивается низкий коэффициент концентрации напряжений. Согласно другому предпочтительному исполнению изобретения также возможно выполнение утолщения стенки с помощью наплавки или напыления с последующей механической обработкой. При перечисленных выше вариантах способа создание утолщения стенки полностью отделяется от процесса прокатки с тем преимуществом, что трубы, например складированные трубы, которые первоначально не были предусмотрены для описываемой цели применения, дополнительно могут снабжаться утолщением стенки и подвергаться соответствующей механической обработке. Кроме того, возможно создание утолщения на концах труб уже в процессе изготовления горячекатаных бесшовных труб, если это оказывается предпочтительным с точки зрения техники изготовления. Например, с помощью разбега валков на конце трубы может образовываться увеличенный наружный диаметр и увеличенный внутренний диаметр, например, с помощью соответственным образом сконструированного внутреннего инструмента. Другие признаки, преимущества и детали изобретения следуют из нижеприведенного описания представленных примеров осуществления, где показывают: фиг. 1 - утолщение стенки на конце трубы, полученное раздачей полой детали; фиг. 2 - предложенное согласно изобретению образование конца трубы в обработанном состоянии. На фиг. 1 фрагментарно в продольном разрезе изображена изготовленная согласно изобретению труба с утолщением стенки на наружной и внутренней сторонах на конце трубы после раздачи полой детали. Труба 1 имеет в концевой зоне утолщение 3 стенки, созданное на этапе горячей обработки давлением, которое с переходной зоной 4, 41 переходит в исходное поперечное сечение 2 трубы 1. Утолщение 3 стенки в этой зоне выполнено таким образом, что наружный диаметр трубы 1 увеличен, а внутренний диаметр уменьшен. Согласно изобретению процесс высадки при этом осуществляется таким образом, что образующаяся при высадке на наружной поверхности переходная зона 4 и образующаяся на внутренней поверхности переходная зона 41 к трубе расположены со смещением относительно продольной оси трубы. Образующаяся благодаря процессу высадки переходная зона 5 имеет на наружной поверхности-2 015222 трубы 1 выступы 5 и 6, переходная зона 41 имеет на внутренней поверхности трубы выступы 7 и 8. На фиг. 2 показано готовое состояние концевой зоны трубы 1, полученное с помощью механической обработки. Готовый контур механически обработанной трубы 1 имеет в первоначально утолщенной концевой зоне трубы 1 наружный диаметр, соответствующий первоначальному диаметру трубы 1. Переходная зона 4 выполнена с большим радиусом 9, который благодаря плавному, не имеющему выступов переходу вместе с очень малой шероховатостью поверхности обработанной зоны обеспечивает почти отсутствие надрезов. Чтобы не сокращать требуемую минимальную толщину стенки трубы 1 в переходной зоне 4, внутренняя поверхность утолщенной трубы не стачивается до первоначального внутреннего диаметра, а остается незначительное утолщение стенки 11, исходя из которого переходная зона 41 точно также выполнена с большим радиусом 10, который плавно и без выступов переходит в начальное поперечное сечение 2 трубы 1. Согласно изобретению радиусы 9 и 10 позиционированы в различных плоскостях поперечного сечения трубы, что сказывается позитивно на усталостной прочности соединения в рабочем режиме. Благодаря этому расположению, с одной стороны, обеспечено, что требуемая минимальная толщина стенки не сокращается, с другой стороны, только таким образом может реализоваться возможный без надрезов переход 41 к исходному поперечному сечению 2 трубы 1. Перечень позиций ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления горячей обработкой, в частности, горячекатаных, бесшовных труб с оптимизированными свойствами к усталости в сваренном состоянии с наружным диаметром до 711 мм и номинальной толщиной до 100 мм из металла, в частности стали, причем после горячей или готовой прокатки по меньшей мере на одном конце трубы на установленной длине создают определенное поперечное сечение трубы, выполненное с жесткими допусками для внутреннего и наружного диаметра, отличающийся тем, что на первом этапе на упомянутом конце трубы в одной зоне создают большую толщину стенки, чем на остальном корпусе трубы, причем наружный диаметр увеличивают и/или внутренний диаметр уменьшают, и на втором этапе в этой зоне с помощью механической обработки изготавливают требуемое поперечное сечение трубы и переход от обработанной к необработанной зоне трубы образуют с небольшой шероховатостью, плавным и почти без надрезов, и оставшаяся в зоне обработки остаточная толщина стенки находится в пределах требуемых допусков. 2. Способ по п.1, отличающийся тем, что утолщение стенки упомянутой зоны концов трубы создают с помощью высадки конца трубы, причем переходы к корпусу трубы, образующиеся при высадке на наружной и внутренней поверхностях, расположены со смещением относительно продольной оси трубы. 3. Способ по п.2, отличающийся тем, что высадка является горячей высадкой. 4. Способ по п.1, отличающийся тем, что утолщение стенки упомянутой зоны конца трубы создают напылением. 5. Способ по п.1, отличающийся тем, что утолщение стенки упомянутой зоны конца трубы создают с помощью наплавки. 6. Способ по п.1, отличающийся тем, что утолщение стенки создают с помощью горячей прокатки перед чистовой прокаткой. 7. Способ по пп.1-6, отличающийся тем, что утолщение стенки составляет по меньшей мере 3 мм. 8. Способ по пп.1-7, отличающийся тем, что утолщение стенки простирается в продольном направлении трубы на длину по меньшей мере 100 мм, считая от торцевой стороны.-3 015222 9. Способ по любому из пп.1-8, отличающийся тем, что в продольном направлении трубы на наружной и/или внутренней поверхности создают не имеющий надрезов переход от утолщенного конца трубы к не утолщенной зоне трубы. 10. Способ по п.9, отличающийся тем, что переход выполняют по меньшей мере по одному радиусу на наружном и внутреннем диаметрах, который лежит в различных плоскостях поперечного сечения. 11. Горячекатаная, бесшовная труба с оптимизированными свойствами в части усталости в сваренном состоянии с наружным диаметром до 711 мм и номинальной толщиной до 100 мм из металла, в частности стали, отличающаяся тем, что по меньшей мере одна из концевых зон, утолщенных при изготовлении трубы, обработана внутри и снаружи, причем остаточная толщина стенки, остающаяся в обработанной зоне, лежит внутри требуемых допусков, и переход от обработанной к необработанной зоне трубы имеет незначительную шероховатость поверхности, является плавным и почти без надрезов и выполнен по возможности с большим радиусом или комбинацией радиусов, причем радиусы на наружном и внутреннем диаметрах лежат в различных плоскостях поперечного сечения.

МПК / Метки

МПК: B21K 21/12, B21J 5/08

Метки: горячей, усталостными, способ, оптимизированными, свойствами, сваренном, изготовления, состоянии, обработкой, труб, бесшовных

Код ссылки

<a href="https://eas.patents.su/5-15222-sposob-izgotovleniya-goryachejj-obrabotkojj-besshovnyh-trub-s-optimizirovannymi-ustalostnymi-svojjstvami-v-svarennom-sostoyanii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления горячей обработкой бесшовных труб с оптимизированными усталостными свойствами в сваренном состоянии</a>

Предыдущий патент: Ковочная оправка для горячей ковки трубчатых заготовок из металла

Следующий патент: Петля для дверки духового шкафа

Случайный патент: Непрерывный способ получения хлоргидринов