Прокатный стан с поддерживаемым дорном, предназначенный для бесшовных труб

Номер патента: 14479

Опубликовано: 30.12.2010

Авторы: Ринальди Патрицио, Марин Паоло, Пальма Винченцо

Формула / Реферат

1. Прокатный стан (10) для прокатки бесшовных труб (Т), имеющий ось (L) прокатки, вдоль которой бесшовные трубы (Т) перемещаются в направлении (А) прокатки во время обработки на упомянутом прокатном стане (10), содержащий множество прокатных блоков (U), которые расположены один за другим вдоль упомянутой оси (L) прокатки, при этом каждый из упомянутых прокатных блоков (U) снабжен по меньшей мере тремя съемными рабочими валками (12), вращающимися вокруг осей (X), лежащих в одной плоскости, ортогональной упомянутой оси (L) прокатки, каждый рабочий валок (12) снабжен ручьем (12а) для размещения в нем обрабатываемой трубы (Т) при ее перемещении вдоль упомянутой оси (L) прокатки, при этом упомянутые ручьи (12а) рабочих валков (12) блоков (U) имеют профиль по форме дуги окружности с радиусами R1; R2; R3; R4; R5, уменьшающимися в упомянутом направлении (А) прокатки от первого прокатного блока (U1) к последнему прокатному блоку (U5) из числа упомянутых прокатных блоков (U), так что труба (Т) прокатывается в упомянутом направлении (А) прокатки внутри ручьев (12а) валков (12) последовательно расположенных прокатных блоков (U) так, что наружный диаметр трубы (Т) уменьшается, при этом каждый прокатный блок (U) имеет номинальный диаметр (D), равный удвоенному расстоянию между упомянутой осью (L) прокатки и упомянутыми осями (X) вращения рабочих валков (12) упомянутого прокатного блока (U), отличающийся тем, что упомянутый номинальный диаметр (D) является неизменным от одного прокатного блока (U1) к следующему прокатному блоку (U2), и упомянутый прокатный стан 10 имеет такую конфигурацию, что рабочие валки (12) одного из упомянутых прокатных блоков (U5) могут быть помещены после обтачивания их ручьев (12а) в предшествующий по отношению к направлению (А) прокатки прокатный блок (U4).

2. Прокатный стан по п.1, дополнительно содержащий дорн (22), расположенный в полости трубы (Т) при прокатке, так что труба Т обрабатывается путем последовательного пропускания внутри ручьев (12а) валков (12) прокатных блоков (U) так, что наружный диаметр трубы (Т) уменьшается.

3. Прокатный стан по п.1, в котором валок (12) состоит из двух частей (12.1), (12.2), причем первая часть (12.1) составляет единое целое с приводным валом (21) валка (12), а вторая часть (12.2) жестко закреплена на первой части (12.1) валка (12) с возможностью демонтажа.

4. Прокатный стан по п.3, в котором вторая часть (12.2) валка (12) имеет кольцевую конфигурацию.

5. Прокатный стан по п.3, в котором вторая часть (12.2) валка (12) соединена с первой частью (12.1) посредством пайки.

6. Способ эксплуатации прокатного стана (10) для прокатки бесшовных труб (Т), в котором упомянутый прокатный стан (10) имеет ось (L) прокатки, вдоль которой бесшовные трубы (Т) перемещаются в направлении (А) прокатки, при этом упомянутый прокатный стан (10) содержит множество прокатных блоков (U), которые расположены один за другим вдоль упомянутой оси (L) прокатки, каждый из упомянутых прокатных блоков (U) снабжен по меньшей мере тремя съемными рабочими валками (12), вращающимися вокруг осей (X), лежащими в одной плоскости, ортогональной упомянутой оси (L) прокатки, при этом каждый рабочий валок (12) имеет ручей (12а) для размещения в нем обрабатываемой трубы (Т) при ее перемещении вдоль упомянутой оси (L) прокатки, а упомянутые ручьи (12а) рабочих валков (12) имеют профиль по форме дуги окружности с радиусами R1; R2; R3; R4; R5, уменьшающимися в направлении (А) прокатки от первого прокатного блока (U1) к последнему прокатному блоку (U5) из числа упомянутых прокатных блоков (U), так что труба (Т) обрабатывается, будучи пропускаемой в упомянутом направлении (А) прокатки внутри ручьев (12а) валков (12) последовательно расположенных прокатных блоков U так, что наружный диаметр трубы (Т) уменьшается, при этом каждый прокатный блок (U) имеет номинальный диаметр D, равный удвоенному расстоянию между упомянутой осью (L) прокатки и упомянутыми осями (X) вращения рабочих валков (12) упомянутого прокатного блока (U), отличающийся тем, что

располагают упомянутые рабочие валки (12) таким образом, чтобы упомянутый номинальный диаметр (D) был неизменным от одного прокатного блока (U1) к следующему прокатному блоку (U2),

обтачивают упомянутые ручьи (12а) упомянутых рабочих валков (12), когда они изношены, с обеспечением увеличения радиуса ручья,

располагают рабочие валки (12), принадлежащие одному из упомянутых прокатных блоков (U5), после обтачивания их ручьев (12а) в предшествующий по отношению к упомянутому направлению (А) прокатки прокатный блок (U4).

Текст

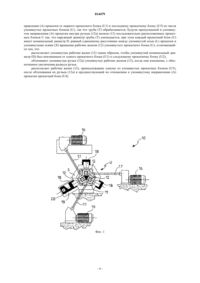

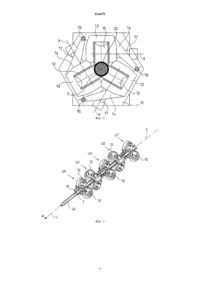

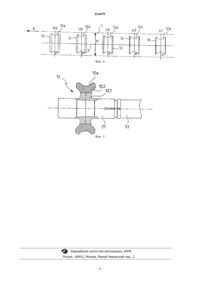

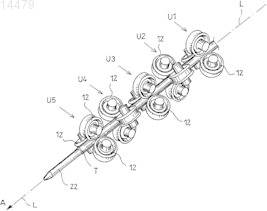

ПРОКАТНЫЙ СТАН С ПОДДЕРЖИВАЕМЫМ ДОРНОМ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ БЕСШОВНЫХ ТРУБ(71)(73) Заявитель и патентовладелец: СМС ДЕМАГ ИННСЕ С.П.А. (IT) В изобретении прокатный стан 10 для прокатки бесшовных труб содержит множество прокатных блоков U, которые последовательно расположены вдоль оси L прокатки, каждый из которых снабжен по меньшей мере тремя съемными рабочими валками 12, каждый из которых снабжен ручьем 12 а для размещения в нем обрабатываемой трубы, прокатный стан содержит дорн, расположенный в полости трубы во время процесса; труба обрабатывается, будучи последовательно пропускаемой, с установленным в полости трубы дорном 22 внутри ручьев 12 а валков 12 прокатных блоков U так, что наружный диаметр трубы Т уменьшается, при этом для снижения капитальных и производственных затрат каждый валок 12 каждого прокатного блока U имеет фиксированный номинальный диаметр. 014479 Предметом настоящего изобретения является прокатный стан с поддерживаемым дорном, предназначенный для бесшовных труб. Непрерывные прокатные станы для бесшовных труб, как известно, содержат множество прокатных блоков, обычно называемых клетями, которые последовательно расположены вдоль оси прокатки; каждый прокатный блок снабжен тремя съемными рабочими валками, каждый из которых имеет ручей для размещения обрабатываемой трубы; эти три валка приводятся во вращение вокруг осей, которые лежат в одной плоскости, ортогональной оси вращения; кроме того, предусмотрен дорн, который расположен внутри полости трубы в процессе прокатки. Во время обработки труба проходит через вращающиеся валки нескольких прокатных блоков с установленным внутри полости трубы дорном; подача происходит посредством трения между трубой и валками, а геометрия ручьев валков нескольких прокатных блоков является такой, чтобы оказывать обжимающее действие на наружный диаметр трубы, а следовательно,на последующее уменьшение толщины трубы. В этом типе прокатных станов валки всегда используются в одном и том же прокатном блоке, и при чрезмерном их износе они обрабатываются по своей внешней поверхности путем удаления материала с поверхности валка посредством обтачивания. Это обтачивание выполняется таким образом, чтобы валок имел тот же самый рабочий профиль с меньшим номинальным диаметром. Под выражением "рабочий профиль валка" подразумевается та часть валка, которая находится в контакте с трубой. Под выражением "номинальный диаметр" подразумевается двукратное расстояние между осью прокатки и осью валка. При достижении наименьшего рабочего диаметра валок удаляется и заменяется новым валком. Этот тип прокатных станов, однако, имеет значительные недостатки. Во-первых, валки имеют завышенные размеры для того, чтобы быть обточенными и использоваться несколько раз, поскольку при каждом обтачивании диаметр валка уменьшается. Вследствие этого завышения размеров предусматриваются прокатные станы, которые имеют большие размеры, и, следовательно, громоздки и дорогостоящи. Кроме того, вследствие больших движущихся масс имеет место значительное потребление энергии. Во-вторых, поскольку клети имеют завышенные размеры, то операции демонтажа и последующей переустановки валков также обременительны. Наконец, поскольку диаметр валка уменьшается при каждом обтачивании, положение каждого валка в прокатном блоке должно быть отрегулировано таким образом, чтобы рабочие профили валков находились в том же самом рабочем положении, как и перед обтачиванием, для того, чтобы обеспечивать то же самое обжатие по диаметру трубы. Для этого регулирования используются соответствующие регулировочные элементы или клинья, при этом выполняются операции, которые, однако, отнимают много времени и таким образом увеличивают производственные издержки. Задача настоящего изобретения заключается в том, чтобы преодолеть вышеупомянутые недостатки. Эта задача решается посредством прокатного стана для прокатки бесшовных труб, содержащего множество прокатных блоков, которые последовательно расположены вдоль оси прокатки, причем каждый из которых снабжен по меньшей мере тремя съемными рабочими валками, каждый из которых имеет ручей для размещения в нем обрабатываемой трубы, вращающимися вокруг осей, лежащих в одной плоскости, ортогональной оси вращения, и содержащего дорн, расположенный в полости трубы во время этого процесса, причем труба обрабатывается, последовательно проходя с установленным в полости трубы дорном, внутри ручьев валков прокатных блоков так, что наружный диаметр трубы уменьшается, отличающегося тем, что валки прокатных блоков имеют один и тот же номинальный диаметр. Для лучшего понимания далее приводится описание примера, не ограничивающего реализацию изобретения, который показан на прилагаемых чертежах, на которых фиг. 1 показывает схематический чертеж в поперечной плоскости прокатного стана с поддерживаемым дорном, предназначенного для бесшовных труб согласно изобретению; фиг. 2 показывает часть изображения по фиг. 1; фиг. 3 показывает схематический вид в перспективе ряда наборов валков прокатного стана, показанного на фиг. 1; фиг. 4 схематически иллюстрирует профили расположенных последовательно валков прокатного стана, показанного на фиг. 1; фиг. 5 показывает на частичном продольном разрезе приводимую в качестве примера конструкцию валка, установленного на валу. Прокатный стан, показанный на фиг. 1, обозначенный общей позицией 10, показан в виде известной конструкции, содержащей множество прокатных блоков U, которые расположены последовательно вдоль оси прокатки и установлены в неподвижном корпусе S для жесткого соединения их друг с другом. Каждый прокатный блок U содержит раму 11 и три установленных в нем рабочих валка 12. В частности, как показано на фиг. 1 и подробно на фиг. 2, каждый валок 12 установлен шарнирно в вилке 13,которая в свою очередь опирается на рычаг 14, шарнирно установленный на оси 15. Оси 15 жестко связаны друг с другом рамой 11. Как можно видеть, три оси X трех валков лежат в одной плоскости и пересекаются, образуя равносторонний треугольник. Эта плоскость ортогональна оси прокатки.-1 014479 Каждый валок 12 приводится во вращение собственным двигателем 16 посредством вала 17, который соединен с двигателем зубчатой передачей. На каждую вилку 13 воздействует гидроцилиндр 18, выполняющий функцию регулирования положения валка 12 и удержания его в этом положении, противодействуя действующим в противоположном направлении силам, которые возникают во время прокатки. На один из гидроцилиндров 18 воздействует привод 19, который обеспечивает отвод гидроцилиндра от его рабочего положения, осуществляя поворот вокруг оси 20, в случае, когда необходимо снять раму 11 с прокатного стана для обслуживания. На виде в перспективе по фиг. 3 показан ряд трехвалковых наборов 12 нескольких последовательно расположенных прокатных блоков U, которые обозначены позициями U1, U2, U3, U4, U5. На фиг. 4 показан профиль ручьев 12 а рабочих валков 12. Как можно видеть, ручьи 12 а валков 12 имеют профиль, подобный дуге окружности с радиусами R5, R4, R3, R2, R1, которые постепенно уменьшаются, соответственно, от последнего прокатного блока U5 к первому прокатному блоку U1. Однако это уменьшение радиусов ручьев таково, что номинальный диаметр "D" валков 12, который является удвоенным расстоянием между осью L прокатки и осью X валка, является неизменным для всех прокатных блоков. Направление прокатки обозначено стрелкой А. На фиг. 5 показан возможный вариант реализации валков 12. Валок 12 может быть, по существу,выполнен из двух частей 12.1 и 12.2. Часть 12.1 валка выполнена за одно с валом 21, связанным с валом 17, передающим вращение валку 12. Часть 12.2 валка имеет кольцевую форму и на ее внешней поверхности образован ручей 12 а. Эта часть 12.2 валка связана с частью 12.1 валка посредством шпонки, горячей посадки или в предпочтительном варианте пайкой. Прокатный стан 10 также содержит дорн 22, показанный на фиг. 3, который расположен вдоль осиL прокатки и приводится в движение с помощью известных средств. Прокатный стан 10 работает следующим образом. Как показано на фиг. 3, труба Т продвигается через ряд трехвалковых наборов 12, которые приводятся во вращение двигателями 16 через приводные валы 17. Дорн 22, установленный внутри трубы Т,также одновременно продвигается с более низкой скоростью, чем скорость продвижения трубы. Пропускание трубы Т с установленным в нем дорном 22 через ручьи 12 а валков 12, имеющие постепенно уменьшающиеся радиусы, обусловливает уменьшение диаметра и толщины трубы Т. Когда валки 12 изношены, рабочий профиль их ручья 12 а обтачивают таким образом, чтобы сохранить тот же номинальный диаметр. Благодаря удалению материала с валка 12 новый профиль будет таким, что в прокатном блоке U создается более широкое проходное сечение, чем у предшествующего профиля. Поскольку диаметр трубы Т уменьшается в прокатном стане при переходе от одного прокатного блока к следующему, то обработанные таким образом валки 12 помещаются в предшествующий по отношению к направлению А прокатки прокатный блок; например, если валок 12 принадлежал прокатному блоку U5, то после обтачивания его переставляют на прокатный блок U4 и т.д. Когда валки 12 первого прокатного блока U1 отработали свой срок службы, они удаляются. Прокатный стан 12 согласно изобретению имеет значительные преимущества перед известными прокатными станами, описанными выше, в которых валки всегда используются в одном и том же прокатном блоке. Во-первых, в прокатном стане 10 не требуется завышать размеры новых валков в отличие от валков известных прокатных станов. Это объясняется тем, что валки имеют постоянные диаметры, а изменяется радиус ручья валка, как это можно видеть на фиг. 4. Вследствие вышесказанного прокатный стан 10 имеет меньший размер по сравнению с прокатными станами, описанными выше, следовательно, он является менее громоздким, менее дорогостоящим, потребляющим меньшее количество энергии и обеспечивает легкий монтаж/демонтаж валков. Регулирование положения валков в прокатном стане 10 минимально, поскольку не требуется компенсировать изменения диаметра валка. Таким образом, для такого регулирования требуется намного более короткое время и, соответственно, меньшие трудовые и управленческие издержки по сравнению с известными прокатными станами. В прокатном стане с валками, имеющими переменный номинальный диаметр, требуется регулировка всякий раз, когда на нем устанавливаются вновь обточенные валки. Это объясняется тем, что каждому номинальному диаметру валка соответствует различная скорость вращения. Кроме того, в начале операций прокатки требуется дополнительное регулирование, которое может подразумевать, что часть продукции будет иметь низкое качество до тех пор, пока прокатный стан не достигнет оптимальных рабочих условий. В случае валков, всегда имеющих один и тот же номинальный диаметр, регулирование прокатного стана сильно упрощено, и этап тонкой настройки не является необходимым, следовательно вся продукция имеет один и тот же уровень качества. Следует добавить, что прокатный стан 10 также является выгодным, когда требуется обрабатывать большее количество "диаметров в свету", под "диаметром в свету" подразумевается диаметр трубы, выходящей из прокатного стана. В этом случае для определенного диаметра в свету новый валок может начать работать в последнем прокатном блоке U5 и закончить работу в первом прокатном блоке U1; впо-2 014479 следствии, тот же самый валок может быть обработан таким образом, чтобы использоваться от последнего прокатного блока U5 до первого прокатного блока U1 для большего диаметра в свету. Таким образом,использование валка оптимизировано, поскольку он используется в максимально возможной степени, и время на производственные издержки минимизировано. В прокатном стане 10 может также быть предусмотрено, чтобы профиль валка повторно обтачивался один или два раза, притом что валок остается в том же самом прокатном блоке. Таким образом, номинальный диаметр подвергся бы минимальному изменению, которое может быть компенсировано в равной степени минимальным регулированием. При использовании валка 12, показанного на фиг. 5, отходы при окончании срока службы валка снижаются. На самом деле имеющая форму кольца часть 12.2, которая входит в соприкосновение с трубой Т, может быть отделена от части 12.1, когда она полностью изношена, и может быть заменена новой имеющей кольцевую форму частью 12.2. Таким образом, нет необходимости заменять весь валок и можно заменить только одну его часть. В том что было описано и проиллюстрировано выше, могут быть предусмотрены варианты и/или дополнения. Несколько элементов прокатного стана 10 могут быть изменены конструктивно и по форме. Количество прокатных блоков в соответствии с потребностями может отличаться от того, что проиллюстрировано здесь. Для каждого прокатного блока может также быть предусмотрено больше чем три валка. Форма валка и профили его ручья могут также быть изменены по сравнению с тем, что было проиллюстрировано выше. Каждый валок может быть выполнен как единое целое. Однако выполнение валка из двух частей,как показано на фиг. 5, является особенно предпочтительным. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Прокатный стан (10) для прокатки бесшовных труб (Т), имеющий ось (L) прокатки, вдоль которой бесшовные трубы (Т) перемещаются в направлении (А) прокатки во время обработки на упомянутом прокатном стане (10), содержащий множество прокатных блоков (U), которые расположены один за другим вдоль упомянутой оси (L) прокатки, при этом каждый из упомянутых прокатных блоков (U) снабжен по меньшей мере тремя съемными рабочими валками (12), вращающимися вокруг осей (X), лежащих в одной плоскости, ортогональной упомянутой оси (L) прокатки, каждый рабочий валок (12) снабжен ручьем (12 а) для размещения в нем обрабатываемой трубы (Т) при ее перемещении вдоль упомянутой оси (L) прокатки, при этом упомянутые ручьи (12 а) рабочих валков (12) блоков (U) имеют профиль по форме дуги окружности с радиусами R1; R2; R3; R4; R5, уменьшающимися в упомянутом направлении(А) прокатки от первого прокатного блока (U1) к последнему прокатному блоку (U5) из числа упомянутых прокатных блоков (U), так что труба (Т) прокатывается в упомянутом направлении (А) прокатки внутри ручьев (12 а) валков (12) последовательно расположенных прокатных блоков (U) так, что наружный диаметр трубы (Т) уменьшается, при этом каждый прокатный блок (U) имеет номинальный диаметр(D), равный удвоенному расстоянию между упомянутой осью (L) прокатки и упомянутыми осями (X) вращения рабочих валков (12) упомянутого прокатного блока (U), отличающийся тем, что упомянутый номинальный диаметр (D) является неизменным от одного прокатного блока (U1) к следующему прокатному блоку (U2), и упомянутый прокатный стан 10 имеет такую конфигурацию, что рабочие валки (12) одного из упомянутых прокатных блоков (U5) могут быть помещены после обтачивания их ручьев (12 а) в предшествующий по отношению к направлению (А) прокатки прокатный блок (U4). 2. Прокатный стан по п.1, дополнительно содержащий дорн (22), расположенный в полости трубы(Т) при прокатке, так что труба Т обрабатывается путем последовательного пропускания внутри ручьев(12 а) валков (12) прокатных блоков (U) так, что наружный диаметр трубы (Т) уменьшается. 3. Прокатный стан по п.1, в котором валок (12) состоит из двух частей (12.1), (12.2), причем первая часть (12.1) составляет единое целое с приводным валом (21) валка (12), а вторая часть (12.2) жестко закреплена на первой части (12.1) валка (12) с возможностью демонтажа. 4. Прокатный стан по п.3, в котором вторая часть (12.2) валка (12) имеет кольцевую конфигурацию. 5. Прокатный стан по п.3, в котором вторая часть (12.2) валка (12) соединена с первой частью (12.1) посредством пайки. 6. Способ эксплуатации прокатного стана (10) для прокатки бесшовных труб (Т), в котором упомянутый прокатный стан (10) имеет ось (L) прокатки, вдоль которой бесшовные трубы (Т) перемещаются в направлении (А) прокатки, при этом упомянутый прокатный стан (10) содержит множество прокатных блоков (U), которые расположены один за другим вдоль упомянутой оси (L) прокатки, каждый из упомянутых прокатных блоков (U) снабжен по меньшей мере тремя съемными рабочими валками (12), вращающимися вокруг осей (X), лежащими в одной плоскости, ортогональной упомянутой оси (L) прокатки, при этом каждый рабочий валок (12) имеет ручей (12 а) для размещения в нем обрабатываемой трубы(Т) при ее перемещении вдоль упомянутой оси (L) прокатки, а упомянутые ручьи (12 а) рабочих валков(12) имеют профиль по форме дуги окружности с радиусами R1; R2; R3; R4; R5, уменьшающимися в на-3 014479 правлении (А) прокатки от первого прокатного блока (U1) к последнему прокатному блоку (U5) из числа упомянутых прокатных блоков (U), так что труба (Т) обрабатывается, будучи пропускаемой в упомянутом направлении (А) прокатки внутри ручьев (12 а) валков (12) последовательно расположенных прокатных блоков U так, что наружный диаметр трубы (Т) уменьшается, при этом каждый прокатный блок (U) имеет номинальный диаметр D, равный удвоенному расстоянию между упомянутой осью (L) прокатки и упомянутыми осями (X) вращения рабочих валков (12) упомянутого прокатного блока (U), отличающийся тем, что располагают упомянутые рабочие валки (12) таким образом, чтобы упомянутый номинальный диаметр (D) был неизменным от одного прокатного блока (U1) к следующему прокатному блоку (U2),обтачивают упомянутые ручьи (12 а) упомянутых рабочих валков (12), когда они изношены, с обеспечением увеличения радиуса ручья,располагают рабочие валки (12), принадлежащие одному из упомянутых прокатных блоков (U5),после обтачивания их ручьев (12 а) в предшествующий по отношению к упомянутому направлению (А) прокатки прокатный блок (U4).

МПК / Метки

МПК: B21B 17/04

Метки: предназначенный, стан, дорном, бесшовных, прокатный, труб, поддерживаемым

Код ссылки

<a href="https://eas.patents.su/7-14479-prokatnyjj-stan-s-podderzhivaemym-dornom-prednaznachennyjj-dlya-besshovnyh-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Прокатный стан с поддерживаемым дорном, предназначенный для бесшовных труб</a>