Способ получения модификатора битума

Номер патента: 16187

Опубликовано: 30.03.2012

Авторы: Меркулов Владимир Витальевич, Макаев Талгат Саятович

Формула / Реферат

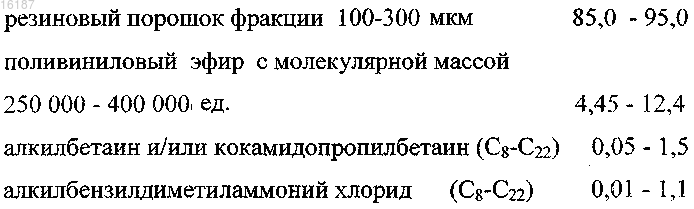

Способ получения модификатора битума, включающий смешение резиновой крошки с полимерным материалом, отличающийся тем, что в качестве резиновой крошки используют резиновый порошок фракции 100-300 мкм, в качестве полимерного материала используют поливиниловый эфир с молекулярной массой 250000-400000 ед. и дополнительно - алкилбетаин и/или кокамидопропилбетаин (C8-C22) и алкилбензилдиметиламмоний хлорид (C8-C22) при следующем соотношении компонентов, мас.%:

Текст

EP-A1-2055745 МАКАЕВ ТАЛГАТ САЯТОВИЧ; МЕРSU-A1-1707034 КУЛОВ ВЛАДИМИР ВИТАЛЬЕВИЧ (KZ) Представитель: Изобретение относится к области получения модификаторов битума на основе регенерированных автомобильных покрышек и других утилизированных резиносодержащих материалов. Технический результат - повышение физико-механических характеристик резинобитумных вяжущих и композиционных материалов на их основе; расширение температурного интервала пластичности; увеличение морозостойкости, устойчивости к циклическим деформациям при отрицательных температурах; улучшение виброгасящих свойств асфальтобетона и снижение энергозатрат. Указанный результат достигается тем, что в способе получения модификатора битума, включающем смешение резиновой крошки с полимерным материалом, согласно изобретению в качестве резиновой крошки используют резиновый порошок фракции 100-300 мкм, в качестве полимерного материала используют поливиниловый эфир с молекулярной массой 250000-400000 ед. и дополнительно алкилбетаин и/или кокамидопропилбетаин (C8-C22) и алкилбензилдиметиламмоний хлорид (C8-C22) при следующем соотношении компонентов, мас.%: 016187 Изобретение относится к области получения модификаторов битума на основе регенерированных автомобильных покрышек и других утилизированных резиносодержащих материалов. Известен способ получения резиносодержащего полимерного модификатора битума, заключающийся в том, что в разогретый до 160 С битум добавляют мазут, перемешивают, затем вводят резиновую крошку, смешанную с известью строительной, нагревают в течение 3-4 ч для набухания крошки при этой же температуре (160 С). Вторичный полиэтилен совмещают в отдельной порции с битумом в соотношении 1:1 при температуре 150-160 С. Битум подается постепенно при перемешивании в разогретый полиэтилен. Приготовленная смесь полиэтилена в битуме перемешивается при 150-160 С с ранее приготовленной смесью (битум + мазут + резиновая крошка + известь строительная), затем все вместе подается в экструдер и гранулируется. Компоненты берут в следующем соотношении, мас.%: битум БНД 60/90 47-62 мазут марки 100 2-5 резиновая крошка 30-35 вторичный полиэтилен 3-7 известь строительная 3-6 (патент РФ 2266934, кл. С 08L 95/00, 2005) Данный модификатор не позволяет получить вяжущее с температурой хрупкости ниже -23 С. Известен способ получения битумно-резиновой композиции, включающей резиновую крошку, активный модификатор и вяжущее - битум. В качестве активного модификатора используют соединение из ряда парабановых кислот, которое способно генерировать при распаде химически активные частицы и изолированные газовые микровключения в композиции, а также способно регулировать процесс деструкции и сшивки частиц в битуме без заметной сегрегации при следующем соотношении компонентов,мас.%: резиновая крошка 5-15 ряд парабановых кислот и их производные 1-2 битум остальное (патент РФ 2223990, кл. С 08L 95/00, 2004) Указанный способ не позволяет повысить физико-механические характеристики резинобитумных вяжущих и композиционных материалов на их основе (температура хрупкости -24 С). Известен способ приготовления резинобитумного вяжущего для поверхностной обработки дорожных покрытий, включающий смешение битума с термообработанной смесью резиновой крошки с пластификатором в соотношении 1,0:(0,7-1,8) при 150-180 С, термообработку смеси резиновой крошки с пластификатором проводят сначала при 190-220 С в течение 0,5-1,0 ч, затем при 240-260 в течение 0,5-4,0 ч, а смешение с битумом осуществляют при дополнительном введении структурообразователя в соотношении, мас.%: указанная смесь 10,0-20,0 структурообразователь 1,2-12,0 битум остальное В качестве пластификатора используют сланцевое масло, или антраценовое масло, или экстракт селективной очистки масел. В качестве структурообразователя используют полиэтиленовый воск, или элементарную серу, или нитрат аммония (а.с. СССР 1289872, кл. С 08L 95/00, 1987). Данный способ не позволяет получить модификатор с высокими физико-механическими характеристиками, а производимый на его основе продукт имеет недостаточно низкую температуру хрупкости-17 С. Кроме того, производство модификатора характеризуется высокими энергозатратами, так как термообработку смеси резиновой крошки с пластификатором проводят сначала при 190-220 С в течение 0,51,0 ч, затем при 240-260C в течение 0,5-4,0 ч. Задачей изобретения является разработка способа получения модификатора битума для производства битумно-резиновых композиций и резинобитумных вяжущих, предназначенных для асфальтобетонных покрытий дорог и аэродромов, для заделки деформационных швов, для производства строительных гидроизоляционных материалов и т.д. Технический результат - повышение физико-механических характеристик резинобитумных вяжущих и композиционных материалов на их основе, расширение температурного интервала пластичности,увеличение морозостойкости, устойчивости к циклическим деформациям при отрицательных температурах, улучшение виброгасящих свойств асфальтобетона. Указанный результат достигается тем, что в способе получения модификатора битума, включающем смешение резиновой крошки с полимерным материалом, согласно изобретению в качестве резиновой крошки используют резиновый порошок фракции 100-300 мкм, в качестве полимерного материала используют поливиниловый эфир с молекулярной массой 250000-400000 ед. и дополнительно - алкилбетаин и/или кокамидопропилбетаин (C8-C22) и алкилбензилдиметиламмоний хлорид (C8-C22) при следующем соотношении компонентов, мас.%: Модификатор битума представляет собой композиционный материал, который включает резиновую крошку с развитой поверхностью и насыпной плотностью менее 400 кгм 3 (размер частиц 100-300 мкм),полученную измельчением старых автопокрышек и отходов резинотехнических изделий. Стабилизатор алкилбетаин и/или кокамидопропилбетаин (C8-C22) предназначен для быстрого и равномерного распределения резинового порошка в массе битума. Гидрофобизатор алкилбензилдиметиламмоний хлорид(C8-C22) предназначен для ингибирования бактериальной коррозии, биообрастаний и окислительной деструкции. Низкотемпературная адгезивная присадка поливиниловый эфир (молекулярная масса 250000400000 ед.) предназначена для увеличения адгезивных свойств резинобитумных вяжущих к различным минеральным материалам и сохранения пластичных свойств при низких температурах (до -45 С), способствует регулированию процесса деструкции и сшивки частиц резины в битуме без заметной сегрегации за счт образования химически активных центров. Способ осуществляют следующим образом. Пример 1. Смешивают резиновый порошок с гидрофобизатором в виде алкилбензилдиметиламмоний хлорида (C8-C22, стабилизатором в виде алкилбетаина и/или кокамидопропилбетаина (C8-C22) и низкотемпературной присадкой в виде поливинилового эфира в смесителе активаторного типа при температуре 50 С, по методу сухого смешения. Готовый модификатор фасуют в герметичную тару и направляют на узел приготовления резинобитумных вяжущих. Компоненты берут в следующем соотношении, мас.%: резиновый порошок фракции 100-300 мкм 85,0 алкилбетаин и/или кокамидопропилбетаин (C8-C22) 1,5 алкилбензилдиметиламмоний хлорид (C8-C22) 1,1 поливиниловый эфир (молекулярная масса 250000-400000 ед.) 12,4 Пример 2. Способ осуществляют по примеру 1, но компоненты берут в следующем соотношении,мас. %: резиновый порошок фракции 100-300 мкм 95,0 алкилбетаин и/или кокамидопропилбетаин (C8-C22) 0,05 алкилбензилдиметиламмоний хлорид (C8-C22) 0,5 поливиниловый эфир (молекулярная масса 250000-400000 ед.) 4,45 Для получения модифицированного битума на основе вышеуказанного модификатора смешивают прогретый битум (марки БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90 по ГОСТ 22245-90) с модификатором при температуре 170-185 С. Смешение проводят в аппарате "идеального смешения" с принудительной циркуляцией через шестернчатый насос. Дозировку модификатора ведут в несколько примов,во избежание резкого увеличения вязкости смеси, количество вводимого модификатора зависит от условий применения модифицированного битума и колеблется в диапазоне 5-15 мас.%. Процесс модификации битума проходит в течение 0,25-0,5 ч. Резинобитумное вяжущее, полученное на основе заявленного модификатора, имеет следующие физико-механические характеристики: температура размягчения по кольцу и шару 53 С (у прототипа 50 С); температура хрупкости -27,1 С (у прототипа -17 С); глубина проникновения иглы 0,1 мм при температуре 25 С 64 мм, при температуре 0 С 26 мм; растяжимость при температуре 25 С 12 см, при 0 С 8,2 см; эластичность при 0 С 35; температура вспышки 280 С; изменение температуры размягчения после прогрева 4 С. Применение резинобитумных вяжущих на основе предлагаемого модификатора в составе щебеночно-мастичных асфальтобетонов позволяет понизить водонасыщение на 10%; увеличить предел прочности при сжатии при 50 С в 1,4 раза; увеличить предел прочности при расколе на 7%; повысить сцепление образцов при сдвиге на 30%. За счет пористой структуры модификатора шумопоглощение асфальтобетона увеличивается до 15%.-2 016187 Преимущество предлагаемого способа заключается в следующем: модификатор битума готовят на стационарной установке методом холодного смешения, что исключает работу при высоких температурах и снижает энергозатраты; готовый модификатор расфасовывается в квотную тару, что позволяет без дополнительных затрат применять его для модификации битума в условиях асфальтобетонных заводов; битумно-резиновая композиция на основе модификатора обладает высокими прочностными показателями как при низких, так и при высоких температурах; процесс модификации битума занимает 0,5 ч в смесителях "идеального смешения", это достигается благодаря введению в состав модификатора алкилбетаина и/или кокамидопропилбетаина (C8-C22), алкилбензилдиметиламмоний хлорида (C8-C22) и поливинилового эфира (молекулярная масса 250000-400000 ед.) ФОРМУЛА ИЗОБРЕТЕНИЯ Способ получения модификатора битума, включающий смешение резиновой крошки с полимерным материалом, отличающийся тем, что в качестве резиновой крошки используют резиновый порошок фракции 100-300 мкм, в качестве полимерного материала используют поливиниловый эфир с молекулярной массой 250000-400000 ед. и дополнительно - алкилбетаин и/или кокамидопропилбетаин (C8-C22) и алкилбензилдиметиламмоний хлорид (C8-C22) при следующем соотношении компонентов, мас.%:

МПК / Метки

МПК: C08L 17/00, C08J 3/20, C08L 95/00

Метки: битума, получения, модификатора, способ

Код ссылки

<a href="https://eas.patents.su/4-16187-sposob-polucheniya-modifikatora-bituma.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения модификатора битума</a>

Предыдущий патент: Человеческие моноклональные антитела к cd70 и их применение

Следующий патент: Компактный каталитический реактор и способ сжигания водорода

Случайный патент: Производные деоксиактагардина в