Связывание диоксида углерода, включающее термолитические процессы на основе двух солей

Формула / Реферат

1. Способ связывания диоксида углерода, включающий:

(a) реакцию галогенидной, сульфатной или нитратной соли на основе первого катиона или ее гидрата с водой в первой смеси в условиях, подходящих для образования первой смеси продуктов, включающей первый продукт стадии (а), содержащий гидроксид на основе первого катиона, оксид на основе первого катиона и/или гидроксихлоридную соль на основе первого катиона, и второй продукт стадии (а), содержащий HCl, H2SO4 или HNO3;

(b) смешивание части или всего количества первого продукта стадии (а) с галогенидной, сульфатной или нитратной солью на основе второго катиона или ее гидратом и диоксида углерода во второй смеси в условиях, подходящих для образования второго продукта, причем смесь включает первый продукт стадии (b), содержащий галогенидную, сульфатную и/или нитратную соль на основе первого катиона или ее гидрат, второй продукт стадии (b), содержащий карбонатную соль на основе второго катиона, и третий продукт стадии (b), содержащий воду; и

(c) отделение некоторой части или всей карбонатной соли на основе второго катиона от второй смеси продуктов, в результате чего диоксид углерода связывается в форме минерального продукта.

2. Способ по п.1, в котором галогенидная соль на основе первого катиона или ее гидрат на стадии (а) представляет собой хлоридную соль на основе первого катиона или ее гидрат и второй продукт стадии (а) представляет собой HCl.

3. Способ по любому из пп.1, 2, в котором галогенидная соль на основе первого катиона или ее гидрат на стадии (b) представляет собой хлоридную соль на основе первого катиона или ее гидрат.

4. Способ по п.2, в котором хлоридная соль на основе первого катиона или ее гидрат на стадии (а) представляет собой MgCl2.

5. Способ по п.4, в котором хлоридная соль на основе первого катиона или ее гидрат на стадии (а) представляет собой гидратированную форму MgCl2.

6. Способ по п.5, в котором хлоридная соль на основе первого катиона или ее гидрат на стадии (а) представляет собой MgCl2×6Н2О.

7. Способ по любому из пп.1-6, в котором гидроксид на основе первого катиона на стадии (а) представляет собой Mg(OH)2.

8. Способ по любому из пп.2-6, в котором гидроксихлоридная соль на основе первого катиона на стадии (а) представляет собой Mg(OH)Cl.

9. Способ по п.8, в котором первый продукт стадии (а) включает Mg(OH)Cl.

10. Способ по п.8, в котором первый продукт стадии (а) включает более чем 90 мас.% Mg(OH)Cl.

11. Способ по п.8, в котором первый продукт стадии (а) представляет собой Mg(OH)Cl.

12. Способ по любому из пп.1-6, в котором оксид на основе первого катиона на стадии (а) представляет собой MgO.

13. Способ по любому из пп.1-12, в котором галогенидная соль на основе второго катиона или ее гидрат на стадии (b) представляет собой хлоридную соль на основе второго катиона или ее гидрат.

14. Способ по п.13, в котором хлоридная соль на основе второго катиона представляет собой CaCl2.

15. Способ по любому из пп.3-12, в котором хлоридная соль на основе первого катиона на стадии (b) представляет собой MgCl2.

16. Способ по п.15, в котором хлоридная соль на основе первого катиона на стадии (b) представляет собой гидратированную форму MgCl2.

17. Способ по п.15, в котором хлоридная соль на основе первого катиона на стадии (b) представляет собой MgCl2×6Н2О.

18. Способ по любому из пп.1-17, в котором некоторая часть или все количество воды на стадии (а) присутствуют в форме пара или сверхкритической воды.

19. Способ по любому из пп.1-18, в котором некоторую часть или все количество воды на стадии (а) получают из воды на стадии (b).

20. Способ по любому из пп.1-19, в котором стадия (b) дополнительно включает добавление гидроксида натрия во вторую смесь.

21. Способ по любому из пп.1-20, дополнительно включающий: (d) смешивание содержащего силикаты металлов II группы минерала с HCl в условиях, подходящих для образования третьей смеси продуктов, включающей хлоридную соль металлов II группы, воду и диоксид кремния.

22. Способ по п.21, в котором некоторую часть или все количество HCl на стадии (d) получают на стадии (а).

23. Способ по п.21, в котором стадия (d) дополнительно включает перемешивание содержащего силикаты металлов II группы минерала с HCl.

24. Способ по любому из пп.21-23, в котором извлекают некоторую часть или все количество тепла, полученного на стадии (d).

25. Способ по любому из пп.21-24, в котором некоторая часть или все количество хлоридной соли на основе второго катиона на стадии (b) представляет собой хлоридную соль металлов II группы на стадии (d).

26. Способ по любому из пп.21-25, дополнительно включающий стадию разделения, на которой диоксид кремния отделяют от хлоридной соли металлов II группы, полученной на стадии (d).

27. Способ по любому из пп.21-26, в котором некоторую часть или все количество воды на стадии (а) получают из воды на стадии (d).

28. Способ по любому из пп.21-26, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает иносиликат металлов II группы.

29. Способ по любому из пп.21-26, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает CaSiO3.

30. Способ по любому из пп.21-26, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает MgSiO3.

31. Способ по любому из пп.21-26, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает оливин Mg2[SiO4].

32. Способ по любому из пп.21-26, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает серпентин Mg6(ОН)8[Si4O10].

33. Способ по любому из пп.21-26, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает сепиолит Mg4[(ОН)2Si6O15]×6Н2О, энстатит Mg2[Si2O6], диопсид CaMg[Si2O6] и/или тремолит Ca2Mg5{[ОН]Si4O11}2.

34. Способ по любому из пп.21-26, в котором силикат металлов II группы дополнительно включает силикаты железа и/или марганца.

35. Способ по п.34, в котором силикат железа представляет собой фаялит Fe2[SiO4].

36. Способ по любому из пп.3-35, в котором некоторая часть или все количество хлоридной соли на основе первого катиона, полученной на стадии (b), представляет собой хлоридную соль на основе первого катиона, используемую на стадии (а).

37. Способ по любому из пп.1-36, в котором диоксид углерода находится в форме топочного газа, где топочный газ дополнительно включает N2 и H2O.

38. Способ по любому из пп.1-37, в котором подходящие условия реакции на стадии (а) включают температуру, составляющую от 200 до 500°C.

39. Способ по п.38, в котором температура составляет от 230 до 260°C.

40. Способ по п.38, в котором температура составляет 250°C.

41. Способ по п.38, в котором температура составляет от 200 до 250°C.

42. Способ по п.38, в котором температура составляет 240°C.

43. Способ по любому из пп.1-37, в котором подходящие условия реакции на стадии (а) включают температуру, составляющую от 50 до 260°C.

44. Способ по п.43, в котором температура составляет от 90 до 260°C.

45. Способ по п.44, в котором температура составляет от 90 до 230°C.

46. Способ по п.45, в котором температура составляет 130°C.

47. Способ по любому из пп.1-37, в котором подходящие условия реакции на стадии (а) включают температуру, составляющую от 400 до 550°C.

48. Способ по п.47, в котором температура составляет от 450 до 500°C.

49. Способ по любому из пп.1-37, в котором подходящие условия реакции на стадии (b) включают температуру, составляющую от 20 до 100°C.

50. Способ по п.49, в котором температура составляет от 25 до 95°C.

51. Способ по любому из пп.21-37, в котором подходящие условия реакции на стадии (d) включают температуру, составляющую от 50 до 200°C.

52. Способ по п.51, в котором температура составляет от 90 до 150°C.

53. Способ связывания диоксида углерода, включающий:

(a) смешивание хлоридной соли магния и воды в первой смеси в условиях, подходящих для образования (i) гидроксида магния, оксида магния и/или Mg(OH)Cl и (ii) хлористого водорода;

(b) смешивание (i) гидроксида магния, оксида магния и/или Mg(OH)Cl, (ii) CaCl2 и (iii) диоксида углерода во второй смеси в условиях, подходящих для образования (iv) карбоната кальция, (v) хлоридной соли магния и (vi) воды; и

(c) отделение карбоната кальция от второй смеси, в результате чего диоксид углерода связывается в форме минерального продукта.

54. Способ по п.53, в котором некоторая часть или все количество хлористого водорода на стадии (а) смешивают с водой для получения хлористо-водородной кислоты.

55. Способ по п.53, в котором некоторую часть или все количество гидроксида магния, оксида магния и/или Mg(OH)Cl для стадии (b)(i) получают на стадии (a)(i).

56. Способ по п.53, в котором некоторая часть из всего количества воды на стадии (а) присутствует в форме гидрата хлоридной соли магния.

57. Способ по п.53, в котором стадию (а) осуществляют в одном, двух или трех реакторах.

58. Способ по п.53, в котором стадию (а) осуществляют в одном реакторе.

59. Способ по п.53, в котором гидроксид магния, оксид магния и/или Mg(OH)Cl на стадии (a)(i) содержит более чем 90 мас.% Mg(OH)Cl.

60. Способ по п.53, в котором хлоридная соль магния содержит более чем 90 мас.% MgCl2×6Н2О.

61. Способ по любому из пп.53-60, дополнительно включающий (d) смешивание содержащего силикаты металлов II группы минерала с хлористым водородом в условиях, подходящих для образования хлоридной соли металлов II группы, воды и диоксида кремния.

62. Способ по п.61, в котором некоторая часть или все количество хлористого водорода на стадии (d) получают на стадии (а).

63. Способ по п.61, в котором стадия (d) дополнительно включает перемешивание содержащего силикаты металлов II группы минерала с хлористо-водородной кислотой.

64. Способ по п.61, в котором часть или все количество хлоридной соли магния на стадии (а) получают на стадии (d).

65. Способ по п.61, дополнительно включающий стадию разделения, на которой диоксид кремния отделяют от хлоридной соли металлов II группы, полученной на стадии (d).

66. Способ по п.61, в котором некоторую часть или все количество воды на стадии (а) получают из воды на стадии (d).

67. Способ по п.61, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает иносиликат металлов II группы.

68. Способ по п.61, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает CaSiO3.

69. Способ по п.61, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает MgSiO3.

70. Способ по п.61, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает оливин.

71. Способ по п.61, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает серпентин.

72. Способ по п.61, в котором содержащий силикаты металлов II группы минерал на стадии (d) включает сепиолит, энстатит, диопсид и/или тремолит.

73. Способ по п.61, в котором силикат металлов II группы дополнительно включает минерализованное железо и/или марганец.

74. Способ по любому из пп.53-66, в котором стадия (b) дополнительно включает добавление CaCl2 и воды во вторую смесь.

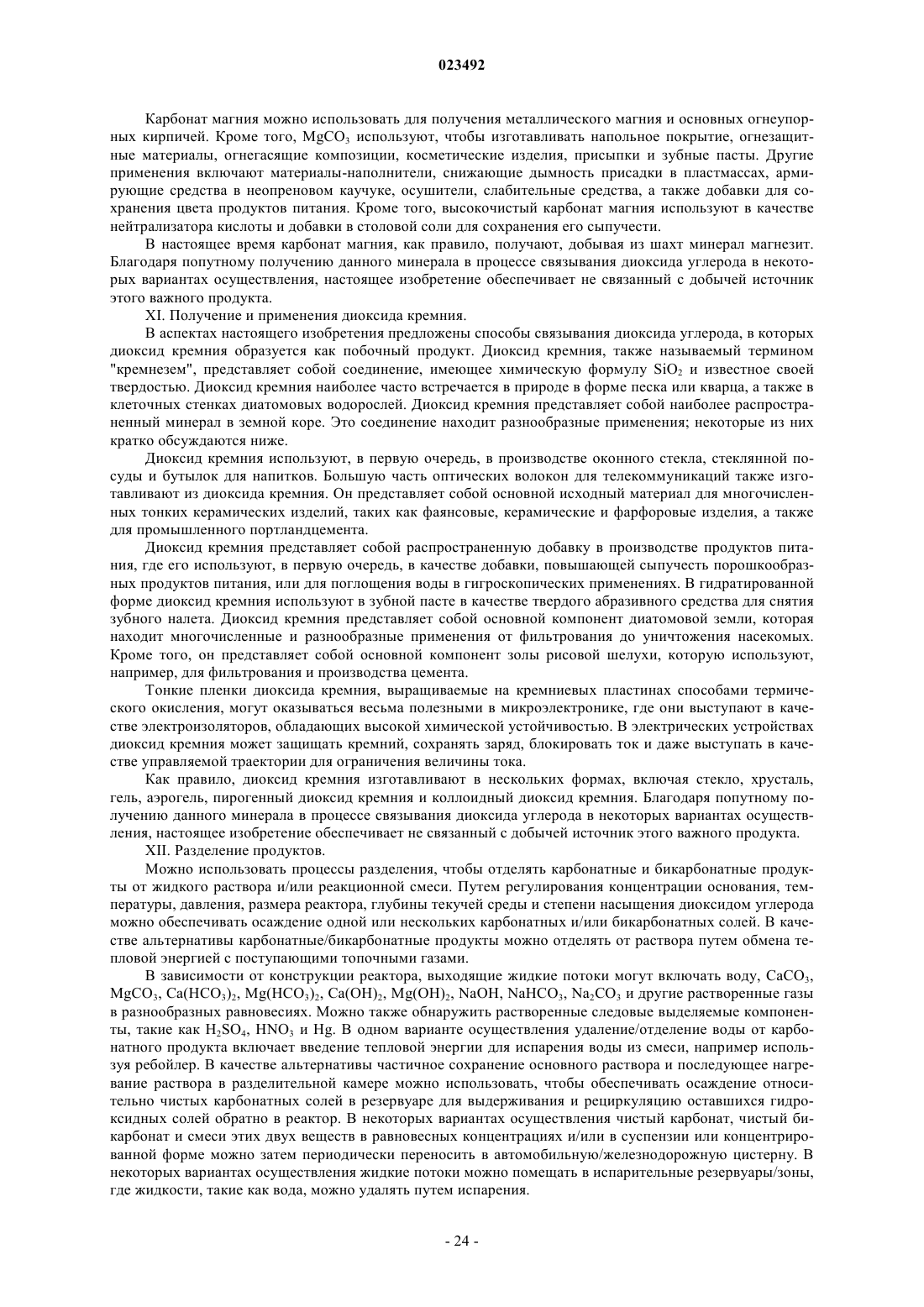

Текст