Способ очистки диоксида углерода с использованием жидкого диоксида углерода

Формула / Реферат

1. Способ извлечения по меньшей мере одного загрязняющего вещества из исходного потока (f), по существу, состоящего из диоксида углерода, в котором исходный поток (f):

а) очищают в колонне, имеющей верхнюю, нижнюю и промежуточную секции, при этом обедненный по загрязняющему веществу поток (g2) выводят из верхней части колонны и обогащенный загрязняющим веществом жидкий поток (l2) выводят, необязательно, из нижней части колонны, упомянутый обогащенный загрязняющим веществом жидкий поток (l2) подают в ребойлер (A3), где обедненный по загрязняющему веществу поток, выходящий из верхней части колонны, дополнительно подвергают стадиям b)-d), выбранным из одного из следующих двух вариантов 1 и 2, где

вариант 1 включает стадии, на которых:

b1) сжимают обедненный по загрязняющему веществу поток (g2), обеспечивая сжатый газовый поток (g4);

c1) охлаждают сжатый газовый поток (g4) в ребойлере (A3) с помощью обогащенной загрязняющим веществом жидкости (l2), обеспечивая, по меньшей мере, поток продукта (р), поток (l3) отработанной жидкости и газовый поток (g3) соответственно; и

d1) подают газовый поток (g3) в нижнюю часть колонны;

вариант 2 включает стадии, на которых:

b2) охлаждают обедненный по загрязняющему веществу поток (g2) в ребойлере с помощью обогащенной загрязняющим веществом жидкости (l2), обеспечивая, по меньшей мере, поток продукта (р), поток (l3) отработанной жидкости и газовый поток (g3); и

с2) сжимают газовый поток (g3), обеспечивая охлажденный сжатый газовый поток (g4'); и

d2) подают охлажденный сжатый газовый поток (g4') в нижнюю часть колонны; при этом сбрасывают давление обогащенного загрязняющим веществом жидкого потока (l2), выходящего из нижней части колонны, перед входом в ребойлер,

где стадию очистки выбирают из абсорбции с использованием абсорбента, когда исходный поток является газообразным, и ректификации, имеющей жидкую фазу, когда исходный поток является жидким, и где абсорбентом и жидкой фазой является жидкий диоксид углерода.

2. Способ по п.1, где исходный поток (f) является жидким и дополнительными стадиями являются стадии, на которых:

b1) сжимают обедненный по загрязняющему веществу поток (g2), обеспечивая сжатый газовый поток (g4);

c1) охлаждают сжатый газовый поток (g4) в ребойлере (A3) с помощью обогащенной загрязняющим веществом жидкости (l2), обеспечивая, по меньшей мере, поток (р) продукта, поток отработанной жидкости (l3) и газовый поток (g3); и

d1) подают газовый поток (g3) в нижнюю часть колонны.

3. Способ по п.1, где исходный поток (f) является газообразным.

4. Способ по п.3, где дополнительными стадиями являются стадии, на которых:

b2) охлаждают обедненный по загрязняющему веществу поток (g2) в ребойлере (A3) с помощью обогащенной загрязняющим веществом жидкости (l2), обеспечивая, по меньшей мере, поток (р) продукта, поток отработанной жидкости (l3) и газовый поток (g3);

с2) сжимают газовый поток (g3), обеспечивая охлажденный сжатый газовый поток (g4'); и

d2) подают охлажденный сжатый газовый поток (g4') в нижнюю часть колонны, при этом сбрасывают давление обогащенного загрязняющими веществами жидкого потока (l2), выходящего из нижней части колонны, перед поступлением в ребойлер.

5. Способ по любому из предшествующих пунктов, где по меньшей мере одно загрязняющее вещество выбрано из соединений, имеющих температуру кипения выше, чем температура кипения диоксида углерода в существующих условиях, и неполярных соединений.

6. Способ по п.5, где по меньшей мере одно загрязняющее вещество выбрано из группы, состоящей из сульфидов, таких как сульфид водорода, карбонилсульфиды и диметилсульфид; азотсодержащих соединений, таких как аммиак и диоксид азота; углеводородов, таких как метан, н-пентан, н-гексан, бензол, толуол; и кислородсодержащих углеводородов, таких как простой диметиловый эфир, ацетальдегид, этилацетат, ацетон, метанол, этанол, изобутанол и н-пропанол.

7. Способ по любому из предшествующих пунктов, где отношение жидкого диоксида углерода к исходному потоку составляет от 1:3 до 10:1, предпочтительно от 1:3 до 3:1.

8. Способ по любому из предшествующих пунктов, где стадия очистки а) дополнительно включает стадию, на которой вводят ингибитор и/или акцептор воды.

9. Способ по п.8, где обеспечивают рециркуляцию ингибитора и/или акцептора воды, использованного на стадии очистки, обратно на стадию очистки.

10. Способ по любому из пп.8 или 9, где ингибитор и/или акцептор воды подают в промежуточную секцию очистительной колонны.

11. Способ по любому из пп.8 или 9, где ингибитор и/или акцептор воды смешивают с исходным потоком (f) или жидким абсорбентом (l1) перед подачей в колонну.

12. Способ по любому из пп.8-11, где поток (l5) жидкого диоксида углерода частично выводится из очистительной колонны в точке выше ввода ингибитора и/или акцептора воды.

13. Способ по любому из пп.8-12, где стадия введения ингибитора и/или акцептора воды представляет собой стадию дегидратации с использованием ингибитора воды, который понижает активность воды в исходном потоке, такого как метанол, этанол, моноэтиленгликоль и триэтиленгликоль.

14. Способ по любому из предшествующих пунктов, дополнительно включающий по меньшей мере одну из стадий, на которых

нагревают или охлаждают поток продукта, выходящий из ребойлера; и/или

очищают поток продукта с помощью адсорбции и/или абсорбции; и/или

конденсируют и/или перегоняют поток продукта с получением потока жидкого диоксида углерода высокой чистоты; и/или

подают часть конденсированного и/или дефлегмированного диоксида углерода в очистительную колонну.

15. Способ по любому из предшествующих пунктов, где стадии очистки предшествует по меньшей мере одна или более из стадий, на которых

осуществляют сжатие;

осуществляют адсорбцию и/или абсорбцию;

осуществляют сжижение с помощью, например, конденсации или перегонки.

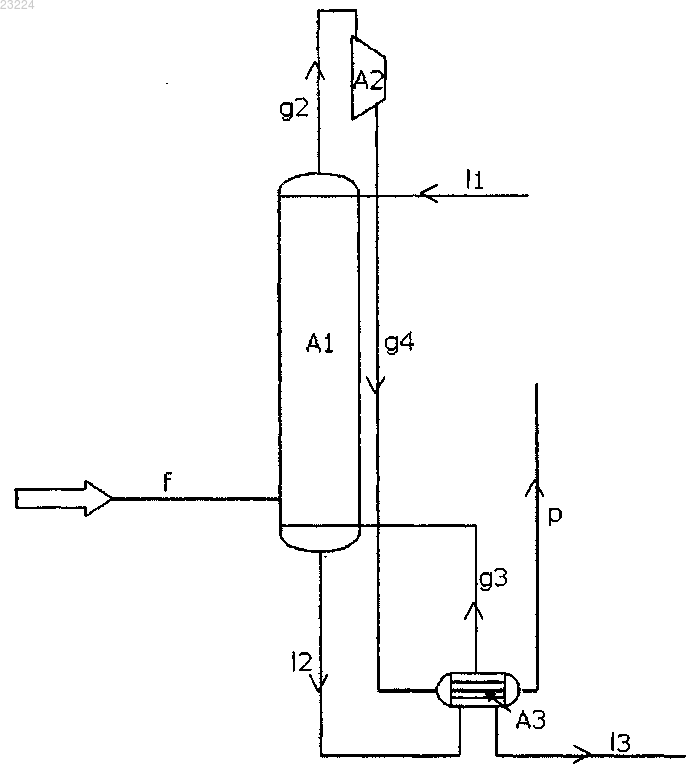

Текст

СПОСОБ ОЧИСТКИ ДИОКСИДА УГЛЕРОДА С ИСПОЛЬЗОВАНИЕМ ЖИДКОГО ДИОКСИДА УГЛЕРОДА Изобретение относится к способу удаления загрязнений из газового потока, по существу,включающего только диоксид углерода. В частности, способ включает стадию обработки газового потока на стадии абсорбции, на которой абсорбентом является жидкий диоксид углерода, где потеря диоксида углерода минимизирована за счет использования средств сжатия для создания разницы давлений между потоками в ребойлере. Настоящее изобретение относится к усовершенствованному способу удаления загрязнений из потока, по существу, состоящего из диоксида углерода. В частности, способ включает стадию обработки потока на стадии очистки, на которой используется жидкий диоксида углерода и где потеря диоксида углерода минимальна за счет создания перепада давления между потоками в ребойлере. Уровень техники Установки для выделения диоксида углерода широко используются для очистки и/или извлечения диоксида углерода, выделяющегося, например, при сгорании углеводородов, ферментации и переработке газа. При производстве диоксида углерода пищевой степени чистоты или диоксида углерода для других целей, где требуется высокая чистота, загрязнения должны быть удалены в оборудовании выше и/или ниже по потоку, чтобы получить требуемую чистоту. Традиционные технологии, доступные для удаления данных загрязнений, включают, например, очистку, окисление, адсорбцию и/или перегонку. Кроме того, включение стадии обработки в колонне контактной дегазации между абсорбером и десорбером предложено, например, в WO 2007/009461, в которой NO2 удаляется в колонне контактной дегазации,расположенной между аминным абсорбером и десорбером. NO2 трудно отделить дополнительно ниже по потоку в процессе очистки, где диоксид углерода находится в жидкой форме, поскольку NO2 практически необратимо растворен в нем. Другой стадией очистки является водная очистка; в водном газопромывателе все водорастворимые загрязнения удаляются из газообразного источника. Недостатками использования водяного газопромывателя являются большое количество используемой чистой воды и образование отработанных вод. Другой стадией очистки газа, содержащего диоксид углерода, является дегидратация. На стадии дегидратации любая вода, содержащаяся в газе, поглощается и таким образом удаляется из газообразного потока. Кроме того, если в газе содержатся любые остаточные количества ацетальдегида, летучих и/или оксигенатов, некоторые из данных соединений также удаляются осушителем, в зависимости от использованного дегидратора. Однако, если газ включает примеси, которые трудно растворимы в диоксиде углерода, т.е. в основном неполярные органические соединения и соединения, имеющие температуру кипения выше, чем температура кипения диоксида углерода в существующих условиях, их нельзя будет эффективно удалить из потока при использовании водяного газопромывателя. Для таких соединений должен быть использован адсорбционный фильтр, например активированный уголь. Данная проблема была решена в PCT/DK2009/050159, где чистый жидкий диоксид углерода использован для удаления вышеупомянутых примесей. Недостаток данного способа заключается в том,что, когда большинство примесей имеет температуру кипения выше температуры кипения диоксида углерода в существующих условиях, количество чистого жидкого диоксида углерода должно быть повышено, чтобы эффективно удалить все примеси. Увеличение адсорбирующего жидкого диоксида углерода приводит к огромным потерям товарного диоксида углерода, что делает данный способ нерентабельным. Таким образом, так как выход диоксида углерода очень важен, должны быть приняты меры для извлечения диоксида углерода. В известных технических решениях обогащенный загрязнениями жидкий диоксид углерода, который в противном случае мог быть потерян, повторно нагревают до кипения и снова подают в исходный поток для очистки. Однако такие известные в уровне меры требуют большого количества энергии для проведения процесса, что делает процесс менее экономичным, и в частности для потоков, по существу, состоящих из загрязнений, имеющих температуру кипения выше температуры кипения диоксида углерода. Кроме того, потребление энергии возрастает с увеличением количеств использованного жидкого диоксида углерода, и поэтому одной из задач решений известного уровня техники было сохранять расход жидкого диоксида углерода и потребление энергии на минимальном уровне без ущерба для качества извлеченного диоксида углерода. Целью настоящего изобретения является создание способа и установки, в которой все перечисленные выше проблемы были бы решены с усовершенствованием. Краткое изложение сущности изобретения В одном аспекте настоящее изобретение относится к способу извлечения по меньшей мере одного загрязняющего вещества из газового исходного потока, в основном содержащего диоксид углерода, причем указанный способ включает стадию обработки исходного потока на стадии очистки в условиях,обеспечивающих обогащенный диоксидом углерода газовый поток и жидкий поток, обогащенный загрязняющими веществами. Данная проблема в самом широком смысле решена путем очистки исходного потока в очистительной колонне, обеспечивающей, по меньшей мере, обогащенный загрязняющим веществом жидкий поток и обедненный по загрязняющему веществу газовый поток, и кипячение обогащенного загрязняющим веществом жидкого потока, обеспечивающего газовый поток, и подачу газового потока в очистительную колонну, в которой разность давлений между обогащенным загрязняющим веществом жидким потоком и обедненным по загрязняющему веществу газовым потоком обеспечивается прежде, чем потоки войдут в ребойлер, где Указанные выше проблемы решены в более конкретном варианте осуществления изобретения способом, включающим стадию обработки исходного потока (f) на а) стадии очистки в колонне, имеющей верхнюю, нижнюю и промежуточную секцию, стадия очистки обеспечивает обедненный загрязняющим веществом газовый поток (g2), выходящий из верхней части колонны, и обогащенный загрязняющим веществом жидкий поток (l2), выходящий необязательно из нижней части колонны, где обедненный загрязняющим веществом газовый поток (g2), выходящий из верхней части колонны, дополнительно подвергают стадиям, выбранным из следующих: вариант 1:b1) сжатие обедненного загрязняющими веществами газового потока (g2), обеспечивающее сжатый газовый поток (g4);c1) охлаждение сжатого газового потока (g4) в ребойлере, обеспечивающее, по меньшей мере, поток (р) продукта и газовый поток (g3); иd1) подача газового потока (g3) в очистительную колонну, в нижнюю часть колонны; или вариант 2:b2) охлаждение обедненного загрязняющими веществами газового потока (g2) в ребойлере, обеспечивающее, по меньшей мере, поток (р) продукта и газовый поток (g3); и с 2) сжатие газового потока (g3), обеспечивающее охлажденный сжатый газовый поток (g4');d2) подача охлажденного сжатого газового потока (g4') в колонну, в нижнюю часть колонны; и сброс давления обогащенного загрязняющими веществами жидкого потока (l2), выходящего из нижней части колонны, перед входом в ребойлер. Сброс давления составляет конкретный вариант осуществления изобретения и достигается с помощью клапана. Авторы настоящего изобретения обнаружили, что при циркуляции обедненного загрязняющими веществами потоком диоксида углерода и сжатии и использовании энергии для повторного испарения обогащенного загрязняющим веществом жидкого диоксида углерода в ребойлере можно испарить очень большие количества жидкого диоксида углерода без потребления больших количеств энергии из внешних источников. Это обусловлено тем фактом, что при увеличении давления на 1 бар соответствующая температура насыщения диоксидом углерода увеличится приблизительно на 3 К (С) и наоборот. Таким образом,может быть получена разница температур, позволяющая протеканию теплообмена между горячим и холодным потоками. Таким образом, авторы изобретения поняли, что решением по изобретению может быть получение достаточной разницы температур между двумя потоками для извлечения диоксида углерода из обогащенного загрязняющими веществами потока более экономичным способом, чем при использовании внешнего источника тепла в ребойлере. Настоящее изобретение имеет несколько преимуществ. Увеличивая количество жидкого диоксида углерода, используемого в качестве абсорбента, исходный поток будет извлечен с гораздо более высокой степенью чистоты. При решении, обеспечивающем повышенное количество использованного жидкого диоксида углерода, не ставятся под угрозу экономические параметры способа, т.е. выход и потребление энергии. Известный способ в соответствии с PCT/DK2009/050159, задачей которого было свести к минимуму количество диоксида углерода в отходящем потоке, показал, что после определенного количества жидкого диоксида углерода как абсорбента (выше 400 кг/ч) происходит вымывание загрязняющих веществ. При увеличении количества жидкого диоксида углерода в качестве абсорбента все более высокие количества и виды загрязняющих веществ вымываются нелинейным образом, что означает, что не существует линейной зависимости между объемом использованного абсорбента и достигаемой степенью очистки. Однако количество потерянного диоксида углерода также резко возрастает, в результате чего огромное количество диоксида углерода необходимо будет повторно нагреть и очистить еще раз (см. сравнительный пример). Хотя в результате это приводит к получению чистого диоксида углерода, весь процесс становится нерентабельным либо из-за больших потерь диоксида углерода, либо из-за большого количества энергии, которая должна подаваться в ребойлер, и последующего охлаждения потока продукта для того, чтобы извлечь жидкий диоксид углерода, включающий загрязняющие вещества. В ребойлере настоящим изобретением предусматривается использование разницы давлений между потоком жидкости, входящем в ребойлер (т.е. l2), и газом, поступающим в ребойлер (т.е. g2 и g4, в зависимости от варианта осуществления изобретения). Данная разница давлений обеспечивается средством сжатия или средством сжатия и клапаном. В самом широком смысле данный эффект может быть получен двумя вариантами: либо (1) осуществлением стадии сжатия обедненного загрязняющими веществами газового потока, либо (2) осуществлением стадии сжатия газового потока, выходящего из ребойлера, объединенной со стадией сброса давления перед поступлением обогащенной загрязняющими веществами жидкости в ребойлер. Сброс дав-2 023224 ления в данном варианте осуществления изобретения предпочтительно осуществляют путем установки клапана. Жидкость перед клапаном имеет давление p1, которое выше, чем давление р 2 жидкости, прошедшей через клапан. То же самое применимо к газу, поступающему в компрессор, где газ, поступающий в компрессор, имеет давление р 2, а газ, выходящий из компрессора, имеет давление p1, которое выше. Разница давлений, независимо от того, является ли поток жидким или газообразным, та же самая. Обеспечение данной разницы давлений этих конкретных технологических потоков имеет важное влияние на изменение точки росы и температуры насыщения потоков. Данный эффект обеспечивает очень высокий уровень рентабельности абсорбирующего жидкого диоксида относительно исходного потока. На самом деле, при применении данного способа может быть использовано любое количество абсорбирующего жидкого диоксида углерода без ухудшения рентабельности процесса. Таким образом, энергия, содержащаяся в газовом потоке очищенного диоксида углерода, используется для извлечения потерянного иным образом диоксида углерода только с незначительным подводом энергии извне. Исходный поток может быть как жидким, так и газообразным. Когда исходный поток является жидким, способ предпочтительно включает в себя стадию b1) сжатия обедненного загрязняющими веществами потока (g2), обеспечивающего сжатый газовый поток (g4); стадию c1) охлаждения сжатого газового потока (g4) в ребойлере, обеспечивающего, по меньшей мере, поток (р) продукта и газовый поток(g3); и стадию d1) подачи газового потока (g3) в колонну, в нижнюю часть колонны (вариант 1). Когда исходный поток является газообразным, оба варианта осуществления изобретения являются преимущественными, однако особенно предпочтительным является способ, включающий стадииb2) охлаждения обедненного загрязняющими веществами потока (g2) в ребойлере, обеспечивающей, по меньшей мере, поток (р) продукта и газовый поток (g3); с 2) сжатия газового потока (g3), обеспечивающего охлажденный сжатый газовый поток (g4'); и d2) подачи охлажденного сжатого газового потока (g4') в колонну, в нижнюю часть колонны и сброс давления обогащенного загрязняющими веществами жидкого потока (l2), выходящего из нижней части колонны, перед введением его в ребойлер (вариант 2). Когда компрессор установлен после ребойлера, требуемая энергоемкость меньше, по сравнению с энергоемкостью, требуемой для варианта 1; следовательно, может быть использовано меньшее средство сжатия. Кроме того, можно использовать, например, компрессор с масляной смазкой, который является менее дорогостоящим вариантом. Следовые количества масла в газовом потоке, связанные с этим компрессором, немедленно удаляются в очистительной колонне. Таким образом, данный вариант экономит средства как на строительство установки, так и на последующую ее эксплуатацию. В зависимости от характера исходного потока, стадия очистки будет представлять либо процесс абсорбции, либо процесс ректификации. Таким образом, когда исходный поток является жидким, стадией очистки является ректификация, а когда исходный поток является газообразным, стадией очистки является абсорбционный процесс. В конкретном варианте осуществления изобретения, где исходный поток (f) является, по существу,жидким, стадию сжатия d) осуществляют в соответствии с вариантом 1. Когда исходный поток является жидким, вариант осуществления 2 будет менее эффективным, так как обогащенный загрязняющими веществами жидкий поток (l2), выходящий из нижней части колонны, будет очень низким, следовательно,разница давлений, обеспечиваемый клапаном на данном потоке, будет оказывать минимальное влияние. Однако, когда исходный поток (f) является газообразным, стадия сжатия d) может быть в равной степени осуществлена в соответствии с вариантами 1 и 2, однако еще более предпочтительно в соответствии с вариантом 2. Это связано с более низкой стоимостью строительства и снижением количества энергии, используемой для сжатия меньшего объема газового потока (g3) по сравнению с обедненным загрязняющими веществами газовым потоком (g2). Давление в колонне обычно составляет величину между 10 и 40 бар, однако допустимы и другие давления, например, если температура жидкого абсорбирующего диоксида углерода выше, чем температура замерзания воды и гидратов, таких как газообразные и жидкие гидраты, при существующем давлении, диоксид углерода сможет также удалять воду из потока. В условиях указанного выше давления предпочтительный диапазон температур исходного газового потока составляет от 5 до 25 С, более предпочтительно от 5 до 15 С, например 10 С, хотя при работе при другом давлении допустимы температуры в диапазоне от -40 до 40 С. Температура точки росы диоксида углерода в указанном выше диапазоне давлений составляет от-40 до 5,5 С; определение температуры точки росы диоксида углерода при любом заданном давлении находится в пределах квалификации специалистов в данной области техники. Способ настоящего изобретения особенно пригоден для использования при удалении загрязняющих веществ, имеющих температуру кипения выше, чем температура кипения диоксида углерода в существующих условиях, и/или неполярных соединений. Данные соединения плохо удаляются другими методами с высокой скоростью прохождения потока. Данными соединениями могут быть, но не ограничиваются ими, сульфиды, такие как сульфид водорода, карбонилсульфиды и диметилсульфид; азотсодержащие соединения, такие как N2, аммиак и диоксид азота; и углеводороды, такие как метан, н-пентан,-3 023224 н-гексан, бензол, толуол, и кислородсодержащие углеводороды, такие как простой диметиловый эфир,ацетальдегид, этилацетат, ацетон, метанол, этанол, изобутанол и н-пропанол. Способ обеспечивает обогащенный диоксидом углерода газовый поток и обогащенный загрязняющими веществами жидкий поток, включающий по меньшей мере 95% (мас./мас.) каждого по меньшей мере одного загрязняющего вещества (в), указанного выше, по сравнению с его содержанием в исходном потоке. В конкретном варианте осуществления изобретения жидкий диоксид углерода как адсорбент подается как внешний источник диоксида углерода, особенно предпочтительно частично как поток из расположенного дальше по потоку процесса очистки диоксида углерода. Поток диоксида углерода в данном варианте осуществления изобретения может представлять собой отогнанный жидкий диоксид углерода или конденсированный диоксид углерода. Преимуществом данного варианта осуществления изобретения является то, что абсорбент, который используется в колонне, имеет высокую степень чистоты; следовательно, примеси не будут накапливаться в газовой фазе выше очистительной колонны. Кроме того, диоксид углерода высокой чистоты будет иметь лучшую абсорбционную способность. Это особенно выгодно на предприятиях, где часто происходит возможное отложение загрязнений, даже когда загрязняющие вещества присутствуют в меньших количествах. Часто возникает необходимость во внешнем дополнительном введении абсорбирующего жидкого диоксида углерода в настоящем изобретении, когда объем абсорбирующего жидкого диоксида углерода значительно превышает объем исходного потока. Кроме того, при работе с очень высокими расходами абсорбента, например выше, чем фактическая производительность установки, может быть необходим подаваемый извне диоксид углерода. В настоящем предпочтительном варианте осуществления изобретения соотношение абсорбирующего жидкого диоксида углерода к исходному потоку составляет от 1:3 до 10:1, предпочтительно от 1:3 до 3:1, например 1:2, 1:1, 2:1, 3:1, 4:1, 5:1, 6:1, 7:1, 8:1 и 9:1. В зависимости от характера примесей соотношение может лежать в нижнем диапазоне, таком как соотношение от 1:1 до 5:1, также представленном в PCT/DK2009/050159. В другом варианте осуществления изобретения предложен способ для удаления по меньшей мере одного загрязняющего вещества из сырьевого потока, при котором стадия очистки включает в себя этап объединенного обезвоживания, т.е. этап объединенной химической или физической сушки соответственно. В варианте осуществления изобретения с объединенным обезвоживанием исходный поток, включающий воду, приводят в контакт с агентом, способным снижать активность воды (ингибитор воды, дегидратирующий агент), далее по тексту "ингибитор воды". Данный ингибитор воды предпочтительно подают в очистительную колонну в точке между средней частью очистительной колонны и выше ввода исходного потока, когда исходный поток является газообразным; в данном контексте под средней частью следует понимать "середину" по высоте колонны, т.е. центральную часть промежуточной области. Как отмечалось выше, температура в нижней части колонны будет регулироваться так, чтобы вода не замерзала в существующих условиях. Однако как только вода смешана с ингибитором, точка замерзания воды значительно снижается, и поэтому температура больше не является критическим параметром. В противном случае ингибитор воды может подаваться в том же положении, что и исходный поток, вместе с исходным потоком, в зависимости от температуры исходного потока. Термин "ингибитор воды" включает любой агент, способный снижать активность воды/ингибировать воду, и может быть выбран из группы, состоящей из метанола, этанола, моноэтиленгликоля и триэтиленгликоля. Метанол и этанол являются особенно предпочтительными. Вследствие низкой температуры в очистительной колонне, желательно выбирать ингибитор воды, который имеет низкую вязкость в существующих условиях. Кроме того, желательно выбирать такие ингибиторы воды, которые являются относительно недорогими и легко извлекаемыми; извлечение ингибитора воды, например, метанола и этанола, находится в пределах существующего уровня. Этанол может быть предпочтительным, если процесс присоединен к заводу по производству биоэтанола или аналогичному заводу, на котором проводят процесс ферментации, т.е. когда ингибитор воды, этанол, присутствует в установке,так что нет необходимости во внешнем источнике подачи ингибитора воды; таким образом, ингибитором воды в особенно предпочтительном варианте осуществления изобретения является биоэтанол. В частности, исходный поток может включать этанол, когда его источником является завод по производству биоэтанола или процесс ферментации. В данном варианте осуществления изобретения исходный поток может включать количество этанола, достаточное для возможной дегидратации исходного потока в очистительной колонне; может быть добавлен дополнительный этанол/ингибитор воды. Еще в одном варианте осуществления изобретения воду удаляют с помощью акцептора воды, такого как аммиак. Когда предусмотрен этап объединенной дегидратации, экономия места является даже еще более ощутимой, так как находящийся выше по потоку этап дегидратации, который применяется довольно часто, в данном случае может быть исключен. Кроме того, процесс дегидратации является более гибким, так как расход ингибитора можно регулировать в зависимости от содержания воды в подлежащем очистке потоке. Поглощенная вода и ингибитор/акцептор воды предпочтительно выводят из очистительной колонны из кубовой ее части, наряду с обогащенным загрязняющими веществами жидким потоком. В данном варианте осуществления изобретения обогащенный загрязняющими веществами жидкий поток может также выходить из колонны в точке выше чем или над вводом ингибитора/акцептора воды в колонну, например между вводом ингибитора/акцептора воды и средней зоной колонны, чтобы получить обедненную ингибитором/акцептором воды часть диоксида углерода, которая может быть возвращена в очистительную колонну после стадии испарения, например в ребойлере. Еще в одном из вариантов осуществления изобретения часть обогащенного загрязняющими веществами жидкого потока, включающего ингибитор/акцептор воды и поглощенные примеси, циркулирует по замкнутому циклу. В данном варианте осуществления изобретения обогащенный загрязняющими веществами жидкий поток, выходящий из нижней части очистительной колонны, разделяют на два, так что первую часть обогащенного загрязняющими веществами жидкого потока (l2 а) направляют на циркуляцию на ввод чистого ингибитора/акцептора воды и смешивают с ним. Это позволяет сократить расход ингибитора/акцептора воды во всем процессе за счет использования полной способности ингибитора/акцептора воды связывать воду. В типичном способе по настоящему изобретению содержание воды является относительно низким по сравнению со способностью любого из вышеупомянутых ингибиторов/акцепторов воды поглощать воду; поэтому циркуляция по замкнутому циклу ингибитора/акцептора воды, так что вода в исходном потоке ингибируется ингибитором/акцептором воды, смешанным с водой, диоксидом углерода и примесями, как определено в контексте настоящего изобретения, не будет ухудшать способность ингибировать воду. Скорее, способность ингибитора/акцептора воды связывать воду полностью реализуется. Также имеется в виду, что все из вышерассмотренных вариантов осуществления изобретения могут быть объединены, т.е. что могут существовать и промежуточный вывод для жидкого диоксида углерода в верхней части очистительной колонны, и/или циркуляция по замкнутому циклу отработанной жидкости и/или отделенной части циркулирующей отработанной жидкости. Если исходный газ включает О 2, NO и NO2, то NO2 также может быть абсорбирован жидким СО 2. Это заставит сместиться равновесие в газовой фазе 1/2O2+NO-NO2 вправо. Следовательно, значительные количества NOx должны быть удалены из потока в виде NO2 жидким СО 2, выходящим из нижней части очистительной колонны. Как отмечалось, NO2 охотно поглощается жидким диоксидом углерода; как только образуется, по существу, чистый жидкий диоксид углерода, NO2 очень трудно отделить от него. Введением газопромывателя/ректификатора диоксида углерода, т.е. очистительной колонны, из газообразных потоков, содержащих следовые количества NOx, происходит их дополнительное удаление. Так как способы по настоящему изобретению следует осуществлять в технологической установке,расположенной внутри более крупного завода, способы в конкретном варианте осуществления изобретения определяются переработкой товарного газообразного диоксида углерода, выходящего из колонны и ребойлера, необязательно путем теплообмена, необязательно фильтрацией, такой как предусматривающей применение фильтра из активированного угля, и окончательно перегонкой, например, контактной дегазацией или конденсацией, чтобы получить чистый жидкий товарный диоксид углерода, подлежащий хранению и реализации. Также предусматривается, что способ по изобретению осуществляют в две или более последовательных стадий очистки, таких как 2, 3 или 4. Следовательно, также предусматривается,что взаимосвязанными являются более одной очистительной установки по изобретению. Способ по настоящему изобретению также включает товарный диоксид углерода, непосредственно полученный после очистки с использованием заявленных способов. Также предусматривается, что выше по потоку могут находиться стадии очистки, такие как стадия конденсации, на которой получают обогащенный диоксидом углерода газ и жидкость, за которой следует стадия абсорбции по настоящему изобретению. Еще в одном аспекте настоящее изобретение относится к установке по очистке диоксида углерода. Данная установка особенно пригодна для использования при осуществлении способа по настоящему изобретению. Таким образом, во втором аспекте изобретение относится к установке по очистке диоксида углерода, включающей очистительную колонну (А 1), имеющую верхнюю и нижнюю секцию и промежуточную секцию между верхней и нижней, очистительная колонна имеет входящий исходный поток (f), выходящий из очистительной колонны обедненный по загрязняющим веществам поток газа (g2), расположенный в верхней части колонны, входящий поток жидкого диоксида углерода (l1), расположенный в верхней части колонны, и выходящий из колонны поток обогащенной загрязняющими веществами жидкости(l2), расположенный в нижней части очистительной колонны,где выходящий поток (l2) обогащенной загрязняющими веществами жидкости соединен с ребойлером (A3), дополнительно имеющим выходящий поток (l3) отработанной жидкости, выходящий поток (р) продукта, входящий поток (g4) сжатого газа и выходящий поток (g3) газа, выходящий поток (g3) газа соединен с очистительной колонной (А 1), где средство сжатия (А 2) установлено между ребойлером (A3) и очистительной колонной (А 1) в положении между выходящим из очистительной колонны потоком(g2), обедненного загрязняющими веществами, и сжатым газовым входящим потоком (g4); или где выходящий поток обогащенной загрязняющими веществами жидкости (l2) соединен с ребойлером (A3), дополнительно имеющим выходящий поток (l3) отработанной жидкости, выходящий поток (р) продукта, выходящий из очистительной колонны поток (g2) обедненного загрязняющими веществами газа и выходящий газовый поток (g3) соединены со средством сжатия (А 2), установленным между ребойлером (A3) и очистительной колонной (А 1) в положении между выходящим газовым потоком (g3) и входящим потоком (g4') охлажденного сжатого газа, и где клапан (А 4) расположен между выходящим обогащенным загрязняющими веществами жидким потоком и ребойлером (A3). Очистительная колонна может представлять абсорбционную или ректификационную колонну, известную в данной области, которая подходит для конкретной цели. Характер очистительной колонны зависит от того, является ли исходный газ жидким или газообразным. Когда исходный поток является газообразным, процесс в очистительной колоне представляет процесс абсорбции, а когда исходный поток является жидким, процесс в очистительной колонне представляет ректификацию. Объем и размеры меняются в зависимости от объема установки по очистке диоксида углерода. Выбор очистительной колонны находится в пределах компетенции специалистов в данной области. Трубы,насосы, клапаны и т.п. также включены, и конкретный выбор и расположение данных дополнительных элементов находится в пределах компетенции специалистов в данной области. Промежуточная секция может представлять насадочную секцию или, если колонна тарельчатого типа, тарелки. В одном из вариантов осуществления изобретения входящий исходный поток находится в верхней секции очистительной колонны. В данном варианте осуществления изобретения исходный поток является жидким, а выходящий обогащенный загрязняющими веществами жидкий поток соединен с ребойлером, дополнительно имеющим выходящий поток отработанной жидкости, выходящий поток продукта,входящий поток обедненного по загрязняющим веществам газа и выходящий газовый поток, выходящий газовый поток соединен с очистительной колонной, причем средство сжатия установлено между ребойлером и очистительной колонной в положении между выходящим из очистительной колонны охлажденным сжатым потоком газа и входящим потоком обедненного загрязняющими веществами газа. Когда исходный поток является газообразным, ввод для исходного потока расположен в нижней части очистительной колонны. Положения ребойлера и компрессора, оба, могут быть вариативными, обеспечиваемыми изобретением. В конкретном варианте осуществления изобретения выходящий поток (l2) обогащенной загрязняющими веществами жидкости, расположенный в нижней части колонны, разделяется на два потока в положении вне колонны, и первый обогащенный загрязняющими веществами жидкий выходящий поток(l2') поступает во входящий поток ингибитора/акцептора воды (l0), а второй обогащенный загрязнениями жидкий выходящий поток (l2") удаляют. Данная структура обеспечивает циркуляцию ингибитора и/или акцептора воды. Разветвление трубопровода позволяет потоку протекать двумя путями. Клапаном можно регулировать потоки в любом направлении. В другом конкретном варианте осуществления изобретения очистительная колонна дополнительно оснащена выводом для потока диоксида углерода (l5), расположенным в положении между вводом потока ингибитора и/или акцептора воды (l0) и вводом жидкого диоксида углерода (l1). Если вывод для потока расположен выше ввода, куда поступает ингибитор и/или акцептор воды в очистительную колонну, жидкий диоксид углерода, особенно без ингибитора и/или акцептора воды, может выходить из колонны и поступать на дальнейшую очистку, например, на циркуляцию в очистительную колонну. Еще в одном из вариантов осуществления изобретения, в котором очистительная установка соединена с соответствующими технологическими узлами выше и ниже по потоку, входящий поток (g1) исходного газа соединен с источником сырьевого газа, предпочтительно частично очищенным диоксидом углерода; и/или выходящий поток (р) продукта соединен с технологической установкой для диоксида углерода, такой как теплообменник и/или фильтр и/или дистилляционная колонна; и/или входящий жидкий поток (l1) диоксида углерода соединен с емкостью для жидкого диоксида углерода, например, дистилляционная колонна соединена с выходящим потоком продукта; и/или выходящий поток (l3) отработанной жидкости соединен с емкостью для отработанной жидкости и/или входящим потоком ингибитора и/или акцептора воды; и/или входящий жидкий поток (l0) ингибитора и/или акцептора воды соединен с емкостью для ингибитора и/или акцептора воды. Еще в одном из вариантов осуществления изобретения выходящий поток (l5) диоксида углерода соединен с установкой по очистке диоксида углерода, такой как очистительная колонна (А 1). Данный вариант осуществления изобретения позволяет снизить количество жидкого диоксида углерода, которое может быть смешано с ингибитором и/или акцептором воды. Так как может оказаться затруднительным удалить ингибитор/акцептор воды из потока отработанной жидкости, то представляется важным, чтобы в отработанной жидкости содержались существенные количества диоксида углерода. Краткое описание чертежей На фиг. 1 представлена схема воплощения способа по изобретению, где стадия/средство сжатия расположено согласно варианту 1. На фиг. 2 представлена схема воплощения способа по изобретению, где стадия/средство сжатия расположено согласно варианту 2. На фиг. 3 представлена схема настоящего предпочтительного варианта осуществления изобретения по варианту 1 очистительной установки для диоксида углерода по настоящему изобретению, в которой дегидратация потока является объединенной. Подробное описание изобретения Согласно настоящему изобретению, поток, по существу, чистого СО 2 и/или исходный поток включает более 80 мас.% СО 2. По тексту описания изобретения, если не указано иначе, все содержание представлено в массовых %. По тексту описания и формулы изобретения цифровые ссылки являются одинаковыми, если относятся к потоку (для способов) и входящего потока/выходящего потока (для очистительных установок). Каждый поток, обозначенный одинаковыми цифрами, будет иметь тот же префикс, и далее будет обозначать поток или входящий поток/выходящий поток, соответственно, в зависимости от контекста. Подразумевается, что все варианты осуществления изобретения и изменения способа и очистительной установки относятся равно к указанному способу и установке. Таким образом, касательно способа, примененный подстрочный индекс представляет "поток", касательно очистительной установки, применен подстрочный индекс "входящий поток/выходящий поток". Это подразумевает соответствие потоков/входящих потоков/выходящих потоков, имеющих одинаковый префикс, о чем подробнее будет рассмотрено ниже. Потоки и входящие потоки/выходящие потоки. Исходный поток (f); поток (р) продукта; обедненный загрязняющими вещества газовый поток (g2); газовый поток (g3); второй газовый поток (g3a); сжатый газовый поток (g4); охлажденный сжатый газовый поток (g4); поток (g5) профильтрованного газа; неконденсируемые газы (g6); поток (l0) ингибитора воды и/или акцептора; поток (l1) жидкого диоксида углерода; обогащенный загрязняющими веществами жидкий поток (l2); первый обогащенный загрязняющими веществами жидкий поток (l2 а); второй обогащенный загрязняющими веществами жидкий поток (l2"); поток (l3) отработанной жидкости; второй поток (l3 а) отработанной жидкости; разделенный второй жидкий поток (l3b); поток (l5) диоксида углерода; конденсированный/перегнанный жидкий диоксид углерода (l6). Компоненты. Очистительная колонна (А 1); средство сжатия (А 2); ребойлер (A3); клапан (А 4); конденсатор (А 5); фильтр (А 6); конденсационная/перегонная колонна (А 7); насос (А 8); теплообменник (А 9). По тексту описания изобретения и формулы изобретения термины "примеси" и "загрязняющие вещества" могут быть использованы взаимозаменяемо и имеют одинаковое значение в контексте настоящего изобретения и оба относятся в нежелательным веществам в потоке диоксида углерода, которые подлежат удалению. По тексту описания изобретения и формулы изобретения термины "агент снижения активности воды", "агент и ингибитор воды и/или акцептор" могут быть использованы взаимозаменяемо и имеют одинаковое значение в контексте настоящего изобретения и все охватывают вещество, которое способно удалять воду из потока диоксида углерода. По тексту описания изобретения и формулы изобретения термин "не содержащий воды или сухой газовый поток" означает газовый поток, в котором содержание воды настолько низкое, что не вызывает возникновения связанных с процессом проблем, таких как замерзание в трубах, емкостях и т.п. В частности, не содержащий воды или сухой газовый поток может быть определен как поток, в котором температура конденсации воды в существующих технологических условиях ниже, чем температура потока. Процесс очистки, описанный более подробно ниже по тексту, обычно протекает в традиционной колонне типа абсорбера, газопромывателя или ректификатора. Конкретный выбор колонны зависит от размера установки, природы исходного потока и других факторов, что входит в компетенцию специалистов в данной области. Весь иллюстративный материал, приложенный к настоящему описанию, следует понимать как часть более крупного предприятия. Все отличительные признаки и типы каждого из вариантов осуществления изобретения и аспекты, рассмотренные в нем, относятся равно ко всем вариантам осуществления изобретения и его аспектам, т.е. и к способу, и к установке. Способ по настоящему изобретению может быть применен к любому процессу извлечения диоксида углерода в точке, где давление исходного газа выше, чем давление в тройной точке диоксида углерода. Таким образом, предпочтительно способ применяют для исходного газа, имеющего высокое содержание диоксида углерода. Способ может быть применен, но не ограничивается этим, к потокам, образующимся из топочного газа, ферментационного газа, продуктов горения нефтепродуктов, и к диоксиду углерода из природных источников. Если газообразным источником является топочный газ, способ по настоящему изобретению будет обычно протекать на стадии абсорбции амином, необязательно, с последующей испарительной перегонкой и десорбционной обработкой, как предложено в ЕР 1907319 В 1. В противном случае топочный газ конденсируют и затем адсорбируют в присутствии агента физической абсорбции, как предложено в ЕР 1804956 А. В областях применения, где источником газа является природный источник, ферментационный процесс или нефтехимический процесс, способ по настоящему изобретению будут обычно осуществлять путем сжатия и, необязательно, сушки. Области применения, рассмотренные выше, являются лишь примерами, и изобретение и будет ограничено данными конкретными областями применения. Подробное описание на основе чертежей равно применимо как к способу, так и к очистительной установке по настоящему изобретению. Далее касательно фиг. 1 проиллюстрирован вариант осуществления настоящего изобретения, в котором исходный поток f может быть жидким или газообразным, при условии, что ввод находится в верхней части очистительной колонны, когда исходный поток является жидким. На фиг. 1 показана очистительная колонна А 1, средство сжатия А 2 и ребойлер A3. Показанными потоками являются исходный поток f, поток l1 жидкого диоксида углерода, поток g2 обедненного загрязняющими веществами газа, выходящий из верхней части очистительной колонны,обогащенный загрязняющими веществами жидкий поток l2, выходящий из кубовой части очистительной колонны, поток g4 сжатого газа, выходящий из средства сжатия, газовый поток g3, выходящий из ребойлера, поток l3 отработанной жидкости, выходящий из ребойлера, и поток р продукта, выходящий из ребойлера. Взаимодействие потоков в ребойлере следующее: более холодный поток l2 обогащенной загрязняющими веществами жидкости поступает в ребойлер, в котором он нагревается более теплым сжатым газовым потоком g4. После теплообмена обогащенный загрязняющими веществами жидкий поток l2 превращается в газовый поток g3 и поток l3 отработанной жидкости (т.е. часть l2, которая не претерпела повторного испарения). Более теплый сжатый газовый поток g4 становится потоком р продукта, который может быть жидким или газообразным или находится в обеих формах. Следовательно, l2 представляет собой обогащенный загрязняющими веществами поток жидкого диоксида углерода, включающего абсорбированные/вымытые/удаленные в газопромывателе загрязняющие вещества. Обогащенный загрязняющими веществами поток l2 подают в ребойлер A3, где он повторно нагревается до кипения с образованием газового потока g3 и отработанной жидкости l3, которую необязательно сбрасывают. Обедненный загрязняющими веществами газовый поток g2 сжимают с помощью компрессора или нагнетательного вентилятора с получением сжатого газа g4, который подают в ребойлер A3. Поток р продукта может быть как газовым, так и жидким или в виде смеси обеих форм, в зависимости от условий. Поток продукта может быть дополнительно очищен желательным образом, например, но не ограничиваясь, теплообменом и контактной дегазацией и/или конденсацией с получением жидкого диоксида углерода высокой чистоты, хранимого в емкости или используемого непосредственно. Данный жидкий диоксид углерода высокой чистоты, прямо полученный любым из методов, также предполагается для рассмотрения. Перед подачей в очистительную колонну А 1 исходный поток f может быть пропущен через фильтр и/или теплообменник, чтобы провести кондиционирование исходного потока f перед введением в очистительную колонну. Исходный поток f может быть как газообразным, так и/или жидким, таким образом,предварительное кондиционирование зависит от того, является ли желательным газовый и/или жидкий исходный поток. Обычно исходный поток является газовым, когда способ по изобретению является частью полного завода по производству диоксида углерода. Жидкий исходный поток будет наиболее вероятно релевантным, когда неочищенный диоксид углерода поступает из внешнего источника и подлежит дополнительной очистке согласно способу по настоящему изобретению. В одном из вариантов осуществления изобретения может быть желательным получить исходный поток f, так чтобы температура его была намного выше температуры конденсации диоксида углерода в данных условиях. Давление в очистительной колонне будет обычно составлять приблизительно от 6 до 25 бар в пищевой промышленности и производстве прохладительных напитков, например между 15 и 23 бар, например 22,8 бар. В других областях применения давление, однако, составляет до 60 бар,например от 40 до 55 бар, или даже выше. Температура конденсации диоксида углерода при 10 бар составляет -40 С; поэтому при данном давлении температура потока, поступающего в колонну, должна быть предпочтительно выше данной температуры. Когда выбрано соответствующее давление, то в компетенции специалистов в данной области лежит выбор соответствующей температуры исходного потока. Когда температура исходного потока значи-8 023224 тельно превышает температуру конденсации диоксида углерода при входе в колонну, количество жидкого диоксида углерода в кубовом потоке является минимальным. Также предполагается, что газовый исходный поток охлажден и необязательно сжижен перед введением в очистительную колонну; в данном варианте осуществления изобретения обогащенный загрязняющими веществами жидкий поток будет включать более высокое количество диоксида углерода, чем в случае газообразного исходного потока. Обедненный загрязняющими веществами газовый поток, выходящий из очистительной колонны,поступает в компрессор, в котором создается разница давлений. Далее касательно фиг. 2, где представлен вариант осуществления настоящего изобретения, в котором показанный входящий исходный поток является газообразным. На фиг. 2 обозначения те же, что и на фиг. 1, и также предусматривается, что исходный поток является жидким и затем будет размещен в верхней части очистительной колонны. В данном варианте осуществления изобретения средство сжатия расположено после ребойлера, так что газовый поток g3 сжимается перед введением в очистительную колонну. В данном варианте осуществления изобретения клапан А 4 размещен так, чтобы обеспечить сброс давления с обогащенного загрязняющими веществами жидкого потока l2 перед его входом в ребойлер и создать необходимую разницу давлений. В данном варианте осуществления изобретения производительность средства сжатия может быть ниже по сравнению с первым вариантом осуществления изобретения. Это обусловлено более низким количеством диоксида углерода, проходящим в газовый поток g3, по сравнению с обедненным по загрязняющим веществам газовым потоком g2. Кроме того, может быть использован более дешевый компрессор, например, компрессор с масляной смазкой, так как образующийся сжатый газовый поток g4' немедленно подвергается очистке с удалением любых следов масла из потока. Далее касательно фиг. 3 показан вариант осуществления настоящего изобретения, в котором входящий исходный поток является газовым. На фиг. 3 даны те же обозначения, что и на фиг. 1. Кроме того, на фиг. 3 показан жидкий поток l0, входящий в очистительную колонну, например, в положении выше исходного потока f и ниже средней части колонны. Поток l0 включает ингибитор и/или акцептор воды, например метанол, этанол, моноэтиленгликоль, триэтиленгликоль или аммиак, и поэтому является исходным потоком с ингибитором/акцептором воды. Также предусматривается, что поток l0 поступает вместе с или в том же положении, что и исходный поток f, или в смеси с исходным потоком f перед введением в колонну. Когда исходный поток образован биоэтанолом или поступает с ферментационной установки, поток может включать этанол и может оказаться необязательным добавлять дополнительно ингибитор воды в очистительную колонну. Таким образом, в конкретном варианте осуществления изобретения исходный поток получают с установки по производству биоэтанола или процесса ферментации и ингибитор воды подают вместе с исходным потоком. В принципе, ингибитор/акцептор воды можно подавать в любом положении на колонне, однако предпочтительно его подают в нижнюю часть колонны, чтобы минимизировать загрязненность обедненного загрязняющими веществами газового потока g2. В показанном варианте осуществления изобретения обогащенный загрязняющими веществами жидкий поток l2 выходит из колонны в положении, находящемся выше вводов исходного потока и потока ингибитора/акцептора воды, соответственно. В данном варианте осуществления изобретения поток l3 отработанной жидкости повторно поступает в колонну для использования в нижней части, где он используется для удаления примесей из вводимых газовых потоков, поступающих в нижнюю часть колонны А 1. В показанном варианте осуществления изобретения первый обогащенный загрязняющими веществами жидкий поток l2 а частично циркулирует по колонне, данная циркуляция может быть опущена. Таким образом, первый обогащенный загрязняющими веществами жидкий поток l2 а выводится из кубовой части колонны и по меньшей мере часть потока поступает в очистительную колонну как разделенный жидкий поток l3b. Второй отработанный поток l3 а сбрасывают. Разделенный жидкий поток l3b, необязательно, может быть направлен на стадию теплообмена (не показанную), обеспечивая, если он нагрет,либо газовый поток l3 а, либо газожидкостную смесь, или, если он охлажден, разделенный жидкий поток охлаждается дополнительно. Использование циркуляции обеспечивает либо более высокую степень чистоты, когда поток жидкий, т.е. когда теплообменник охлаждает, либо более высокий выход, когда теплообменник подводит тепло. Такая схема приведет к получению потока р очень чистого продукта и очень низкой степени потери диоксида углерода (в итоге l3 а) без применения избытка ингибитора/акцептора воды, который используют в противном случае, если в верхней части очистительной колонны необходимо обеспечить повышенный контакт между обогащенным загрязняющими веществами и обедненным загрязняющими веществами жидкими средами. В показанном варианте осуществления изобретения продукт дополнительно очищают фильтрацией(А 4), необязательно, через фильтр из активированного углерода, сжижают с помощью конденсатора (А 5) и/или дистилляционной колонны (А 5' не показана) с получением потока l6 конденсированного/перегнанного жидкого диоксида углерода и потока g6 не сконденсированных газов. Также подразумевается, что жидкий диоксид углерода может быть выведен в положении выше ввода ингибитора/акцептора воды и вывода обогащенного загрязняющими веществами жидкого потока (l2). Данный поток обозначают как поток l5 диоксида углерода (не показан). Преимущество данного варианта осуществления изобретения заключается в том, что ингибитор/акцептор воды является не загрязненным примесями, от которых ингибитор/акцептор воды не может быть очищен. В данном варианте осуществления изобретения обогащенный загрязняющими веществами жидкий поток предпочтительно расположен в нижней части колонны. В другом варианте осуществления изобретения (не показанном) обогащенный загрязняющими веществами жидкий поток l2, выходящий из колонны, разделяют на потоки: l2 а первый жидкий поток и l2" второй жидкий поток. l2" подают во второй ребойлер, а l2 а смешивают с потоком l0 ингибитора/акцептора воды и повторно подают в колонну в смесь как ингибитор/акцептор воды. l2 а включает диоксид углерода, загрязняющие вещества, воду и поток ингибитора/акцептора воды. Данный замкнутый контур ингибитора/акцептора воды является осуществимым, несмотря на то что чистый ингибитор смешивают с первым жидким потоком l2 а, так как чистый ингибитор будет часто обладать способностью связывать воду, которая превышает количество воды, присутствующей в исходном потоке f. Поэтому при создании замкнутого контура жидкого потока l2 а с потоком l0 будут снижаться как потребление ингибитора/акцептора воды, так и объем первого жидкого потока l2 а, что в обоих случаях приведет к сокращению общих затрат. Отношение первого жидкого потока l2 а, который смешан с потоком l0 ингибитора/акцептора воды, к обогащенному загрязняющими веществами потоку l2 зависит от использованного ингибитора/акцептора воды. Специалисты в данной области смогут определить оптимальное отношение. В данном варианте осуществления изобретения второй жидкий поток l2" подают в ребойлер A3 и повторно испаряют и очищают согласно изобретению. Однако настоящим изобретением также предусматривается, что первый жидкий поток l2 а подают вновь в колонну, необязательно после повторного испарения, т.е. поток l2 а не смешивается с l0. Данный вариант осуществления изобретения может быть желательным, если неожиданно большие количества воды оказываются в исходном потоке f или если поток l0 разбавляется преждевременно, так что концентрация ингибитора/акцептора воды становится низкой. Другая ситуация может возникнуть, когда l2 а не смешивается с l0, если первый жидкий поток (l2 а) включает загрязняющие вещества, которые взаимодействуют с ингибитором/акцептором воды с образованием нежелательных побочных продуктов. Абсорбент на основе жидкого диоксида углерода может быть полностью или частично образован газовым исходным потоком, подлежащим очистке. Данный вариант осуществления изобретения является подходящим, когда количество жидкого диоксида углерода, которое должно быть использовано, является относительно низким, например 400-2000 кг/ч, в альтернативном случае он может быть использован как добавка к жидкому диоксиду углерода из внешнего источника, и особенно используется, когда исходный поток является газообразным. В данном варианте осуществления изобретения предусматривается установка очистительной колонны, в которой протекает процесс по способу, со средствами конденсации, предпочтительно в верхней части колонны. Когда предпочтительно газообразный исходный поток диоксида углерода контактирует со средством конденсации, часть газа будет конденсироваться, и, вследствие более высокой плотности, протекать в противоположном направлении от газового потока и действовать как жидкий абсорбент/очиститель. Данная схема имеет несколько преимуществ; во-первых, схема является относительно простой и часть абсорбента образована исходным потоком, подлежащим очистке. Настоящее изобретение далее будет проиллюстрировано более подробно с помощью следующих не ограничивающих объема притязаний изобретения примеров. Сравнительный пример. Очистка газообразного диоксида углерода в соответствии со способом известного уровня техники при постоянном давлении 22,8 бар в колонне, при постоянной температуре входящего газа l0, 70 С и при постоянной температуре жидкого диоксида углерода -18, 20 С проиллюстрирована в табл. 1, при различных расходах потока жидкого абсорбента диоксида углерода. Величина, данная в столбце ТВ (С) представляет температуру кипения каждого из компонентов при давлении 1 бар. Потеря диоксида углерода,указанная в верхнем ряду, представляет потерю без каких-либо условий для извлечения обогащенного загрязняющими веществами жидкого потока (l2). а Процент потерь CO2 на входе жидкости рассчитывается как молярный расход жидкого CO2, выходящего из колонны, деленный на 1 кг CO2, подаваемого в колонну, деленный на молярную массу CO2 (т.е. 44 г/моль) и умноженный на 100.b Процент потерь CO2 от общего количества CO2 рассчитывается как молярный расход жидкого CO2, выходящего из колонны, деленный на сумму газа и жидкости на входе (1 кг жидкого CO2, деленный на 44 кмоль газа) и умноженный на 100. Исходный поток f подавали в нижнюю часть очистительной колонны А 1 со скоростью приблизительно 100 кмоль/ч. Основным компонентом был диоксид углерода, загрязненный небольшими количествами компонентов, указанных в таблице. Поток l0 жидкого абсорбента диоксида углерода подавали в верхнюю часть очистительной колонны с различными скоростями в интервале 400-2000 кг/ч, как указано в табл. 1. Обогащенный загрязняющими веществами жидкий поток l2 выводили из кубовой части очистительной колонны и сбрасывали или повторно нагревали, в соответствии со способом известного уровня техники, и вновь направляли в газовый исходный поток и в очистительную колонну. Обедненный загрязняющими веществами и обогащенный диоксидом углерода поток, выходящий из верхней части колонны, хранили или дополнительно перерабатывали перед отправкой на хранение, например фильтровали и перегоняли. Из табл. 1 видно, что в указанных выше условиях самый низкий допустимый расход жидкого диоксида углерода составлял приблизительно 400 кг/ч. При данном расходе только н-пропан полностью удаляли; толуол, метанол, этанол и изобутанол составляли свыше 99%. При повышении расходов повышалось число компонентов, которые вымывались. Таким образом, в зависимости от состава исходного газа расход должен быть отрегулирован так, чтобы обеспечить оптимальные результаты. В верхнем ряду показана потеря диоксида углерода. Таким образом, можно видеть,что повышение расхода жидкого диоксида углерода способствовало более эффективному вымыванию загрязняющих веществ, однако количество отработанного диоксида углерода в обогащенном загрязняющими веществами потоке резко возрастало с 1,53% при расходе 500 кг/ч до 24,41% при расходе 2000 кг/ч. Хотя и не показано, но увеличение количества жидкого диоксида углерода выше 2000 кг/ч могло бы привести даже к более высоким процентам диоксида углерода в обогащенной загрязняющими веществами фракции. Циркуляция обогащенного загрязняющими веществами диоксида углерода с помощью ребойлера,как предложено в известном техническом решении, потребует подвода значительного количества энергии, как показано в табл. 3. Пример 1. Исходный поток обрабатывали согласно способу, описанному в сравнительном примере. Кроме того, дополнительно монтировали нагнетательный вентилятор, т.е. средство сжатия, в соответствии с вариантом 1 настоящего изобретения. Таблица 2 Из табл. 2 можно видеть, что количество диоксида углерода во всем процессе было значительно ниже, по сравнению со сравнительным примером, результаты которого представлены в табл. 1. Таким образом, отработанная жидкость (l3) состояла только из небольших объемов диоксида углерода. Проводили сравнение энергопотребления, которое бы потребовалось для известного способа и способа по настоящему изобретению соответственно. В блоке извлечения показанного размера, т.е. перерабатывающего 100 кмоль/ч газового сырья, доступно приблизительно 30 кВтч внутренней энергии ("под внутренней энергией" подразумевается энергия, которая является нейтральной для охлаждающей нагрузки). Доступная внутренняя энергия будет возрастать с размером блока. В табл. 3 проанализировано энергопотребление. На установке, работающей при расходе 100 кмоль исходного потока/ч, доступное внутреннее тепло обычно соответствует 30 кВтч. "Дополнительная мощность по известному уровню" в табл. 3 представляет дополнительную мощность, требуемую для того,чтобы снизить потерю СО 2 до того же уровня, что и для настоящего изобретения. Тепло, необходимое свыше данной величины, должно быть подведено из внешних источников. Из таблицы ясно видно, что при использовании решения, предложенного в настоящем изобретении,заметно снижется общая энергия, необходимая для получения потока чистого продукта, без ухудшения выхода диоксида углерода. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ извлечения по меньшей мере одного загрязняющего вещества из исходного потока (f), по существу, состоящего из диоксида углерода, в котором исходный поток (f): а) очищают в колонне, имеющей верхнюю, нижнюю и промежуточную секции, при этом обедненный по загрязняющему веществу поток (g2) выводят из верхней части колонны и обогащенный загрязняющим веществом жидкий поток (l2) выводят, необязательно, из нижней части колонны, упомянутый обогащенный загрязняющим веществом жидкий поток (l2) подаютв ребойлер (A3), где обедненный по загрязняющему веществу поток, выходящий из верхней части колонны, дополнительно подвергают стадиям b)-d), выбранным из одного из следующих двух вариантов 1 и 2, где вариант 1 включает стадии, на которых:b1) сжимают обедненный по загрязняющему веществу поток (g2), обеспечивая сжатый газовый поток (g4);c1) охлаждают сжатый газовый поток (g4) в ребойлере (A3) с помощью обогащенной загрязняющим веществом жидкости (l2), обеспечивая, по меньшей мере, поток продукта (р), поток (l3) отработанной жидкости и газовый поток (g3) соответственно; иd1) подают газовый поток (g3) в нижнюю часть колонны; вариант 2 включает стадии, на которых:b2) охлаждают обедненный по загрязняющему веществу поток (g2) в ребойлере с помощью обогащенной загрязняющим веществом жидкости (l2), обеспечивая, по меньшей мере, поток продукта (р), поток (l3) отработанной жидкости и газовый поток (g3); и с 2) сжимают газовый поток (g3), обеспечивая охлажденный сжатый газовый поток (g4'); иd2) подают охлажденный сжатый газовый поток (g4') в нижнюю часть колонны; при этом сбрасывают давление обогащенного загрязняющим веществом жидкого потока (l2), выходящего из нижней час- 14023224 ти колонны, перед входом в ребойлер,где стадию очистки выбирают из абсорбции с использованием абсорбента, когда исходный поток является газообразным, и ректификации, имеющей жидкую фазу, когда исходный поток является жидким, и где абсорбентом и жидкой фазой является жидкий диоксид углерода. 2. Способ по п.1, где исходный поток (f) является жидким и дополнительными стадиями являются стадии, на которых:b1) сжимают обедненный по загрязняющему веществу поток (g2), обеспечивая сжатый газовый поток (g4);c1) охлаждают сжатый газовый поток (g4) в ребойлере (A3) с помощью обогащенной загрязняющим веществом жидкости (l2), обеспечивая, по меньшей мере, поток (р) продукта, поток отработанной жидкости (l3) и газовый поток (g3); иd1) подают газовый поток (g3) в нижнюю часть колонны. 3. Способ по п.1, где исходный поток (f) является газообразным. 4. Способ по п.3, где дополнительными стадиями являются стадии, на которых:b2) охлаждают обедненный по загрязняющему веществу поток (g2) в ребойлере (A3) с помощью обогащенной загрязняющим веществом жидкости (l2), обеспечивая, по меньшей мере, поток (р) продукта, поток отработанной жидкости (l3) и газовый поток (g3); с 2) сжимают газовый поток (g3), обеспечивая охлажденный сжатый газовый поток (g4'); иd2) подают охлажденный сжатый газовый поток (g4') в нижнюю часть колонны, при этом сбрасывают давление обогащенного загрязняющими веществами жидкого потока (l2), выходящего из нижней части колонны, перед поступлением в ребойлер. 5. Способ по любому из предшествующих пунктов, где по меньшей мере одно загрязняющее вещество выбрано из соединений, имеющих температуру кипения выше, чем температура кипения диоксида углерода в существующих условиях, и неполярных соединений. 6. Способ по п.5, где по меньшей мере одно загрязняющее вещество выбрано из группы, состоящей из сульфидов, таких как сульфид водорода, карбонилсульфиды и диметилсульфид; азотсодержащих соединений, таких как аммиак и диоксид азота; углеводородов, таких как метан, н-пентан, н-гексан, бензол,толуол; и кислородсодержащих углеводородов, таких как простой диметиловый эфир, ацетальдегид, этилацетат, ацетон, метанол, этанол, изобутанол и н-пропанол. 7. Способ по любому из предшествующих пунктов, где отношение жидкого диоксида углерода к исходному потоку составляет от 1:3 до 10:1, предпочтительно от 1:3 до 3:1. 8. Способ по любому из предшествующих пунктов, где стадия очистки а) дополнительно включает стадию, на которой вводят ингибитор и/или акцептор воды. 9. Способ по п.8, где обеспечивают рециркуляцию ингибитора и/или акцептора воды, использованного на стадии очистки, обратно на стадию очистки. 10. Способ по любому из пп.8 или 9, где ингибитор и/или акцептор воды подают в промежуточную секцию очистительной колонны. 11. Способ по любому из пп.8 или 9, где ингибитор и/или акцептор воды смешивают с исходным потоком (f) или жидким абсорбентом (l1) перед подачей в колонну. 12. Способ по любому из пп.8-11, где поток (l5) жидкого диоксида углерода частично выводится из очистительной колонны в точке выше ввода ингибитора и/или акцептора воды. 13. Способ по любому из пп.8-12, где стадия введения ингибитора и/или акцептора воды представляет собой стадию дегидратации с использованием ингибитора воды, который понижает активность воды в исходном потоке, такого как метанол, этанол, моноэтиленгликоль и триэтиленгликоль. 14. Способ по любому из предшествующих пунктов, дополнительно включающий по меньшей мере одну из стадий, на которых нагревают или охлаждают поток продукта, выходящий из ребойлера; и/или очищают поток продукта с помощью адсорбции и/или абсорбции; и/или конденсируют и/или перегоняют поток продукта с получением потока жидкого диоксида углерода высокой чистоты; и/или подают часть конденсированного и/или дефлегмированного диоксида углерода в очистительную колонну. 15. Способ по любому из предшествующих пунктов, где стадии очистки предшествует по меньшей мере одна или более из стадий, на которых осуществляют сжатие; осуществляют адсорбцию и/или абсорбцию; осуществляют сжижение с помощью, например, конденсации или перегонки.

МПК / Метки

МПК: B01D 53/14, B01D 3/14, B01D 53/00

Метки: очистки, диоксида, жидкого, способ, углерода, использованием

Код ссылки

<a href="https://eas.patents.su/17-23224-sposob-ochistki-dioksida-ugleroda-s-ispolzovaniem-zhidkogo-dioksida-ugleroda.html" rel="bookmark" title="База патентов Евразийского Союза">Способ очистки диоксида углерода с использованием жидкого диоксида углерода</a>

Предыдущий патент: Пиразол[1,5-a]пиримидины для противовирусного лечения

Следующий патент: Машина для сборки картонных коробок

Случайный патент: Интеллектуальный документ, удостоверяющий личность