Неразрушающий контроль, в частности, для труб во время изготовления и в готовом состоянии

Номер патента: 21646

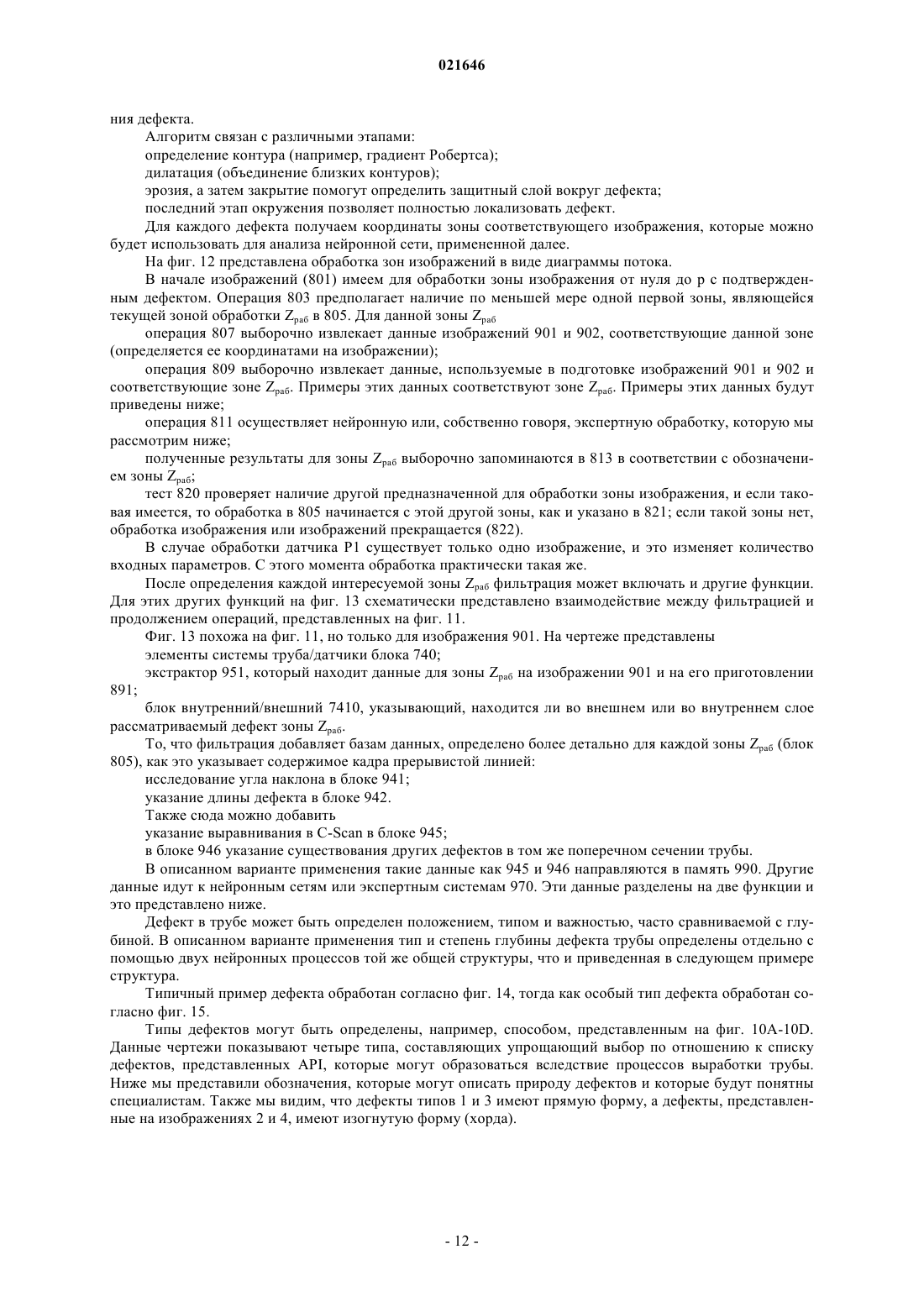

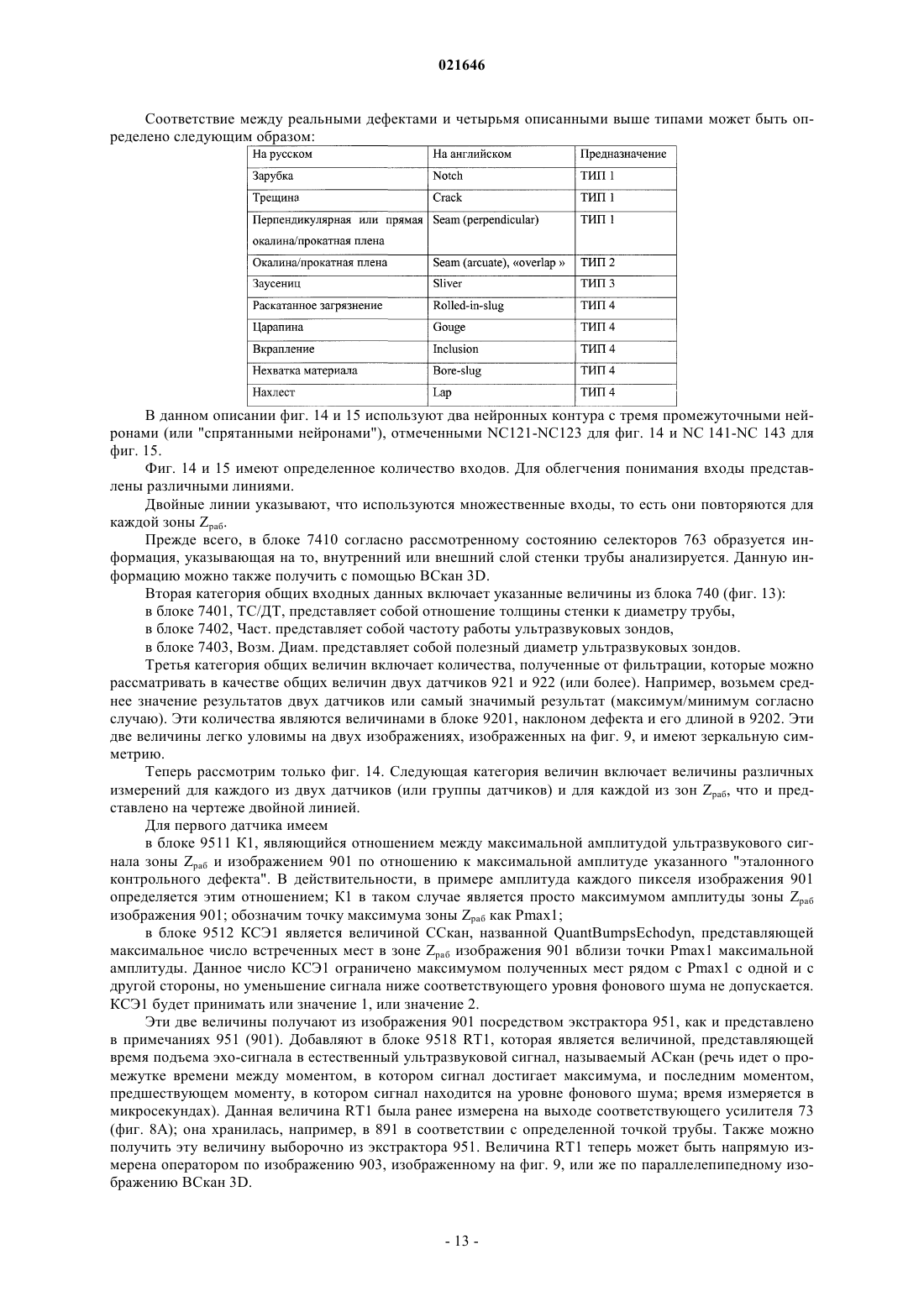

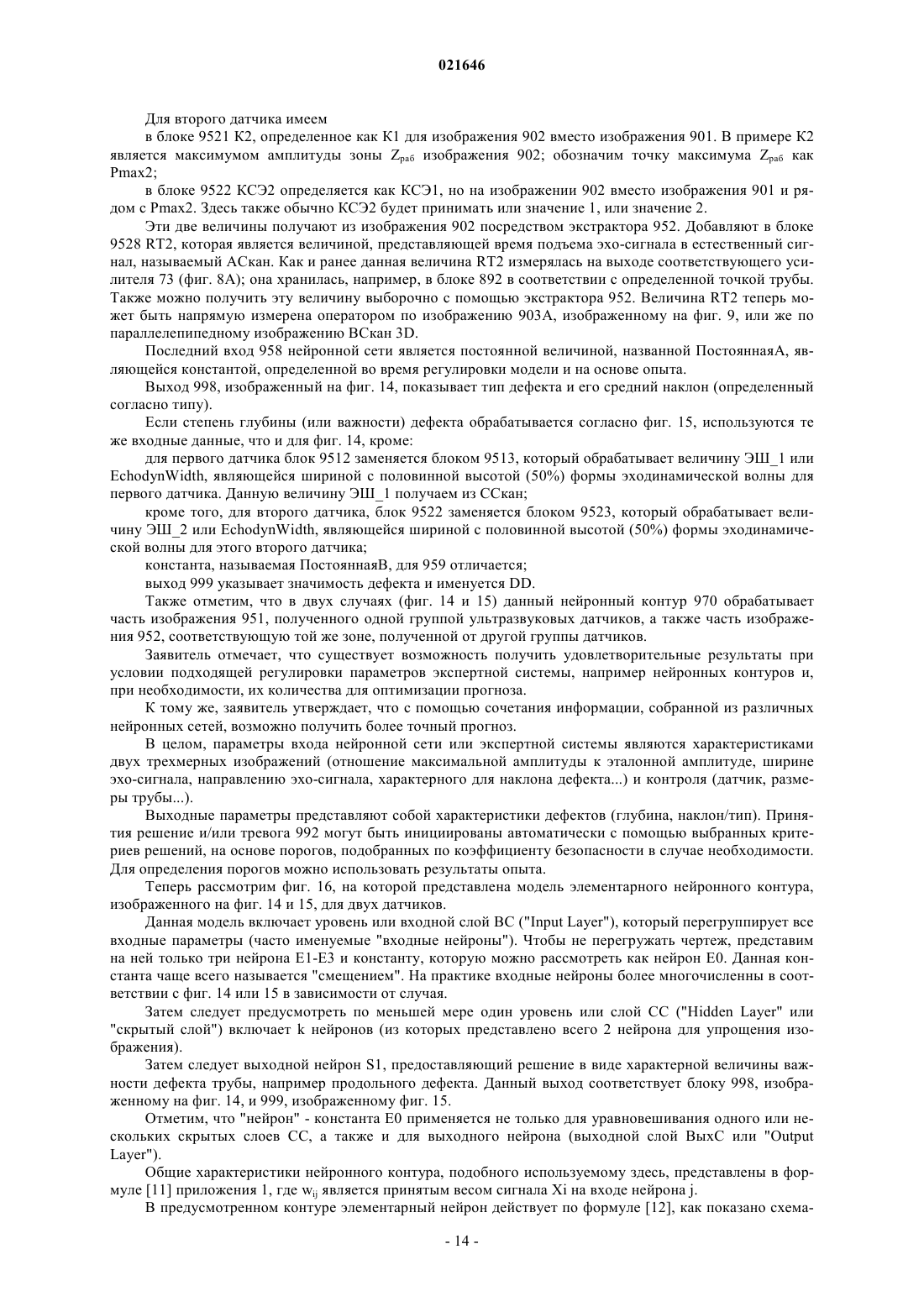

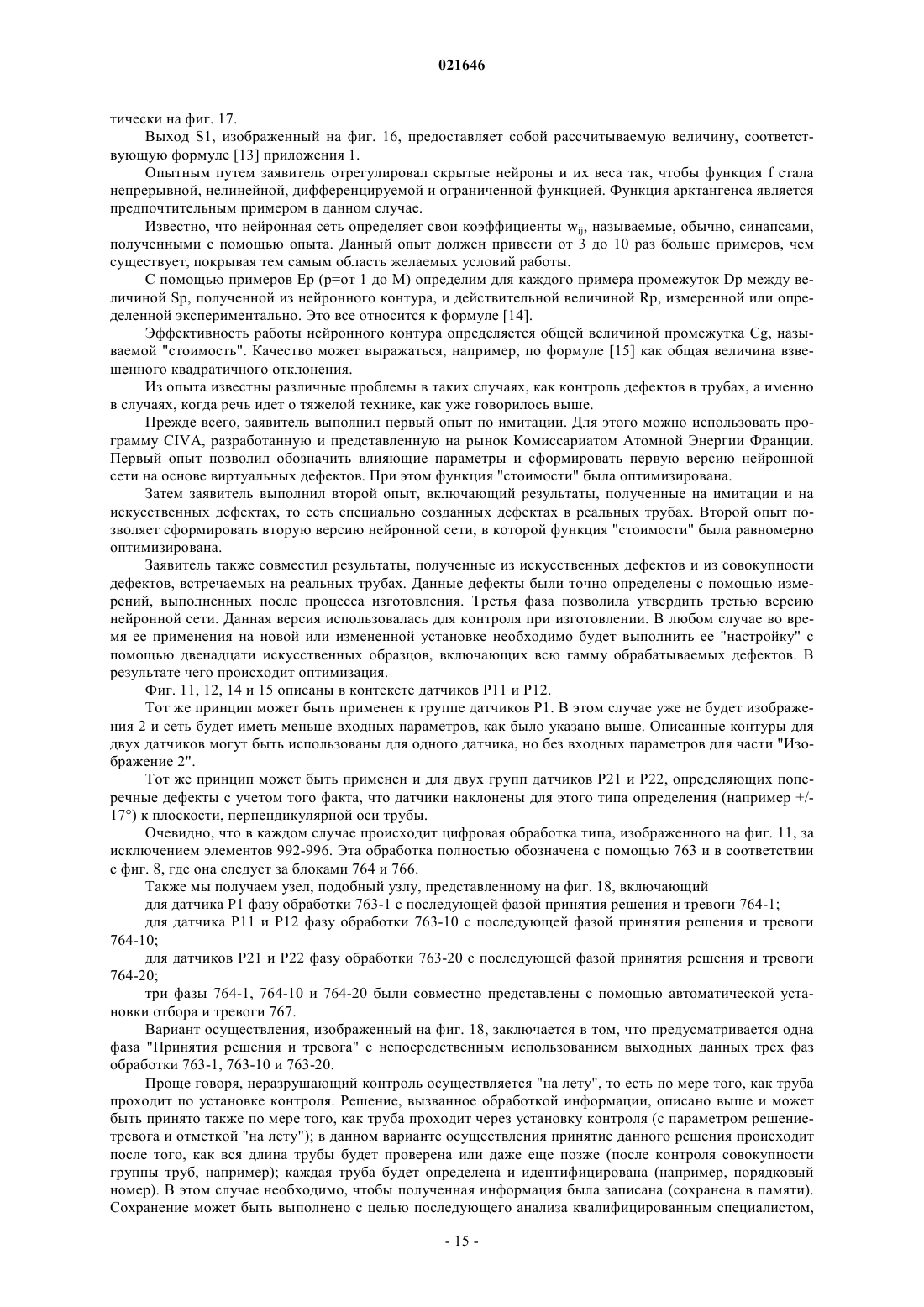

Опубликовано: 31.08.2015

Авторы: Лёзаж Фредерик, Бизиё Бернард, Сегура Родригез Нидиа Алехандра

Формула / Реферат

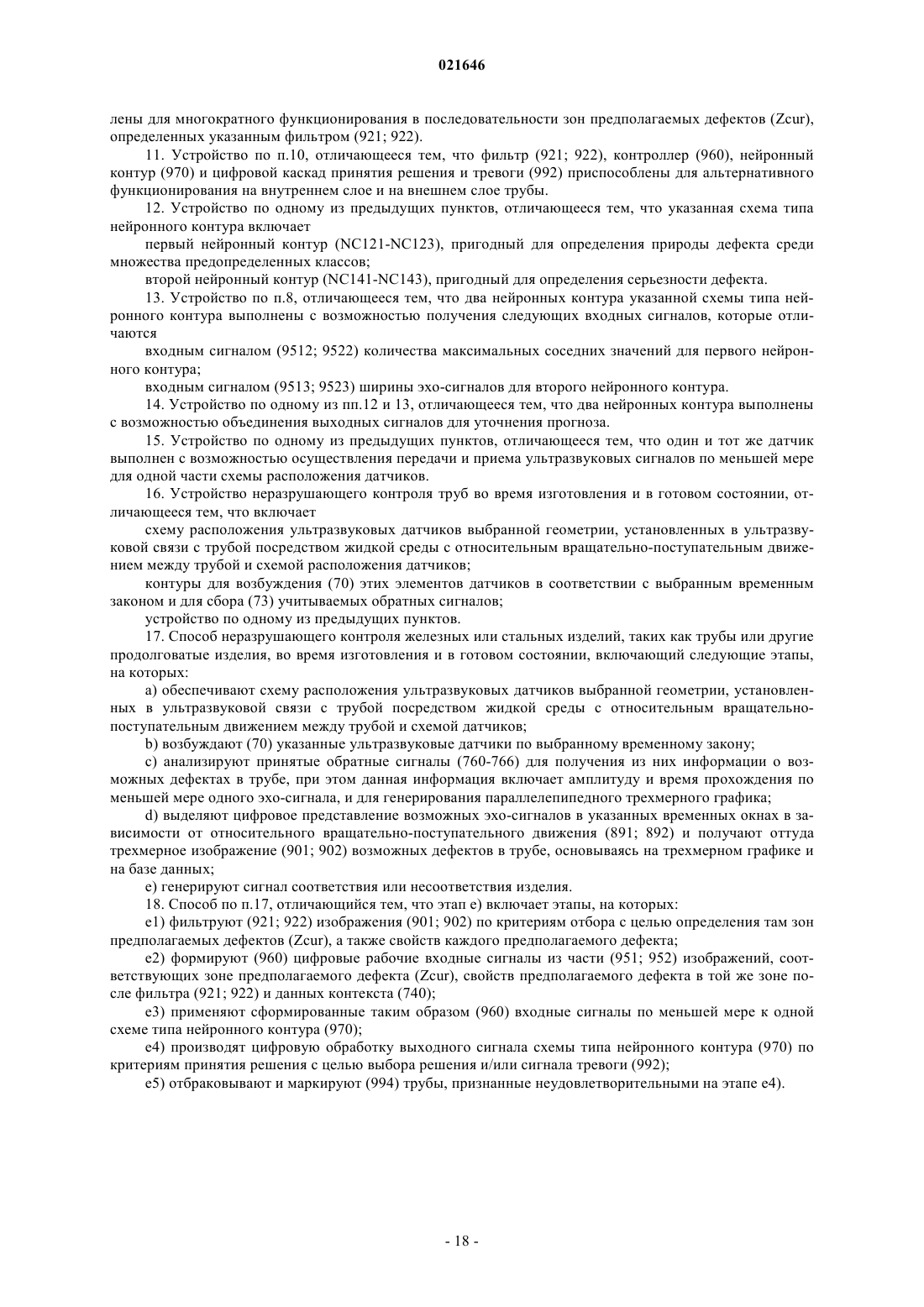

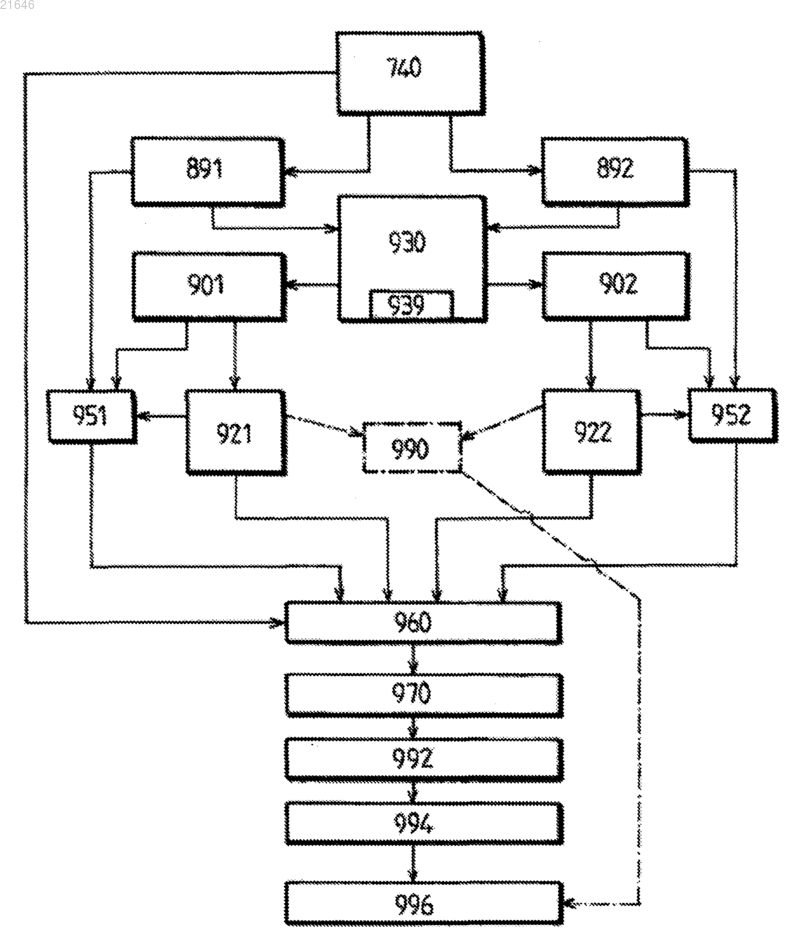

1. Устройство неразрушающего контроля металлических изделий, содержащее ультразвуковые принимающие датчики, образующие схему выбранной геометрии, находящиеся в ультразвуковой связи с изделием посредством жидкой среды, с относительным вращательно-поступательным движением между трубой и схемой расположения датчиков, причем указанное устройство отличается тем, что дополнительно включает

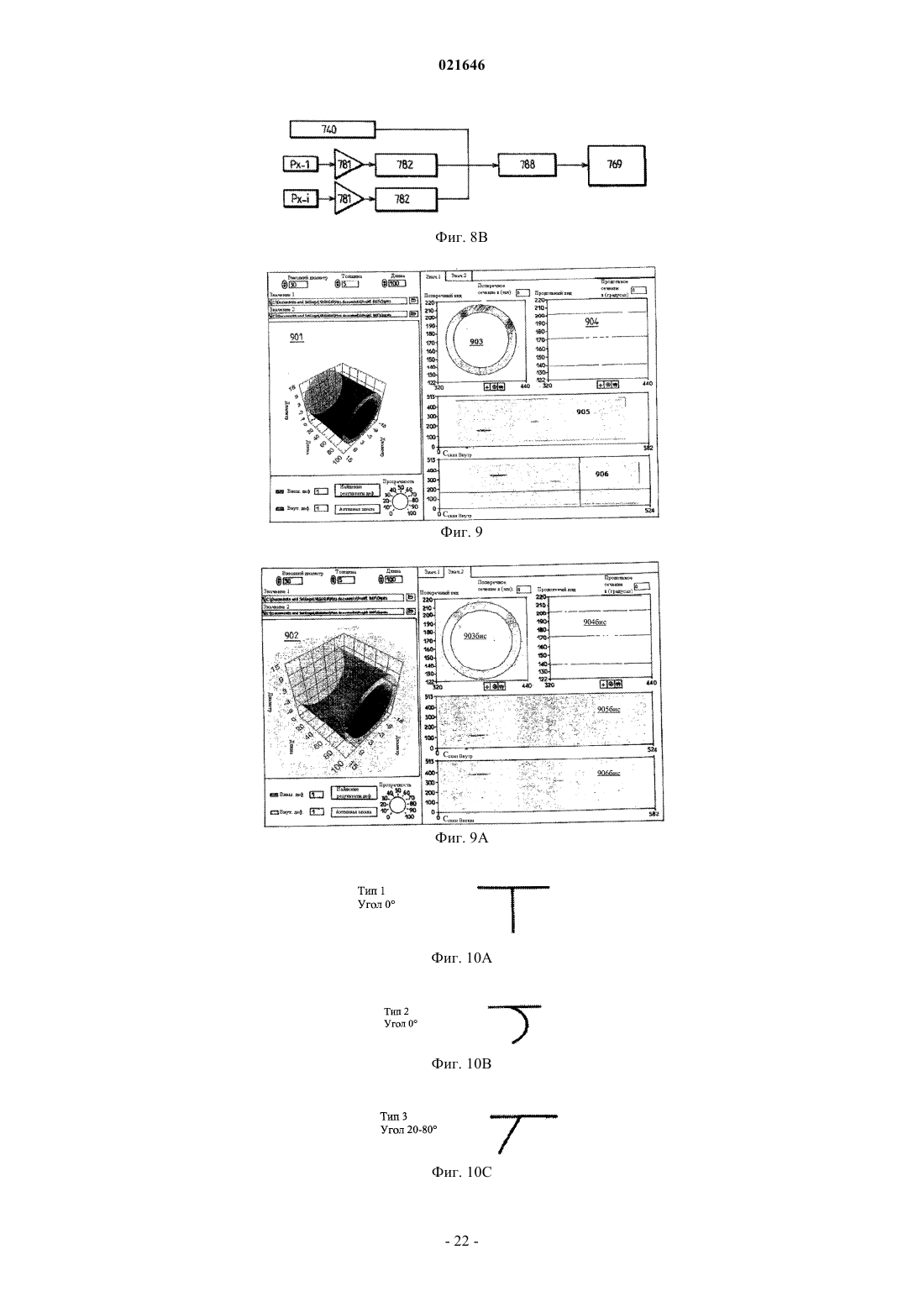

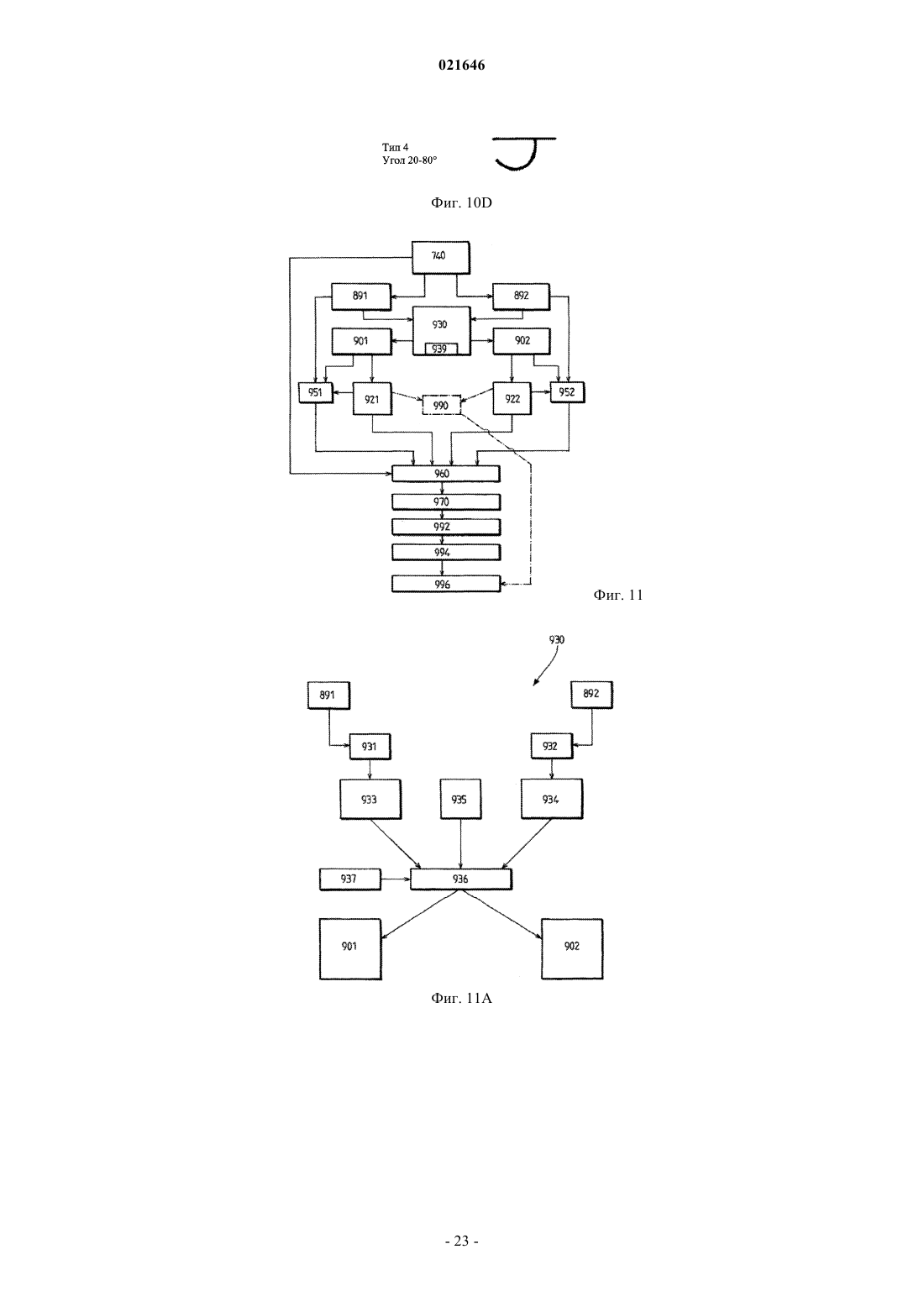

преобразователь (891; 892), выполненный с возможностью выделения цифрового представления возможных эхо-сигналов в установленных временных окнах в зависимости от относительного вращательно-поступательного движения, причем указанное представление включает амплитуду и время прохождения по меньшей мере одного эхо-сигнала, и выполненный с возможностью генерирования параллелепипедного трехмерного графика, построенного по данным, полученным от группы датчиков;

блок трансформации (930), выполненный с возможностью генерирования трехмерного изображения (901; 902) возможных дефектов в трубе на основании трехмерного графика и базы данных, причем блок трансформации (930) присоединен к преобразователю (891; 892);

фильтр (921; 922), выполненный с возможностью определения на изображениях (901; 902) зон предполагаемого дефекта (Zcur), а также свойств каждого предполагаемого дефекта, причем фильтр (921; 922) присоединен к блоку трансформации (930);

выходной каскад, сконфигурированный для генерирования сигнала соответствия или несоответствия изделия.

2. Устройство по п.1, отличающееся тем, что преобразователь (891; 892) включает по меньшей мере один селектор, каждый селектор включает соответственно два выхода: выход максимальной амплитуды и выход времени прохождения.

3. Устройство по п.1 или 2, отличающееся тем, что блок трансформации включает элемент удаления ненужных данных, элемент фильтрации определенных зон, имитатор и элемент интерпретации.

4. Устройство по п.3, отличающееся тем, что имитатор включает элемент теоретической имитации, устройство расчета допуска и блок обратного алгоритма.

5. Устройство по одному из предыдущих пунктов, отличающееся тем, что выходной каскад включает

контроллер (960), приспособленный для подготовки цифровых входных сигналов для нейронного контура из части (951; 952) изображений, соответствующих зоне предполагаемого дефекта (Zcur) и свойствам предполагаемого дефекта в той же зоне, полученных из фильтра (921; 922);

по меньшей мере одну схему типа нейронного контура (970), которая получает входные сигналы от контроллера (960);

цифровой каскад принятия решения и тревоги (992), работающий на базе выходного сигнала от схемы типа нейронного контура (970);

автоматическое устройство отбора и маркировки (994), приспособленное для отбраковки и маркировки изделий, признанных негодными цифровым каскадом принятия решения и тревоги (992).

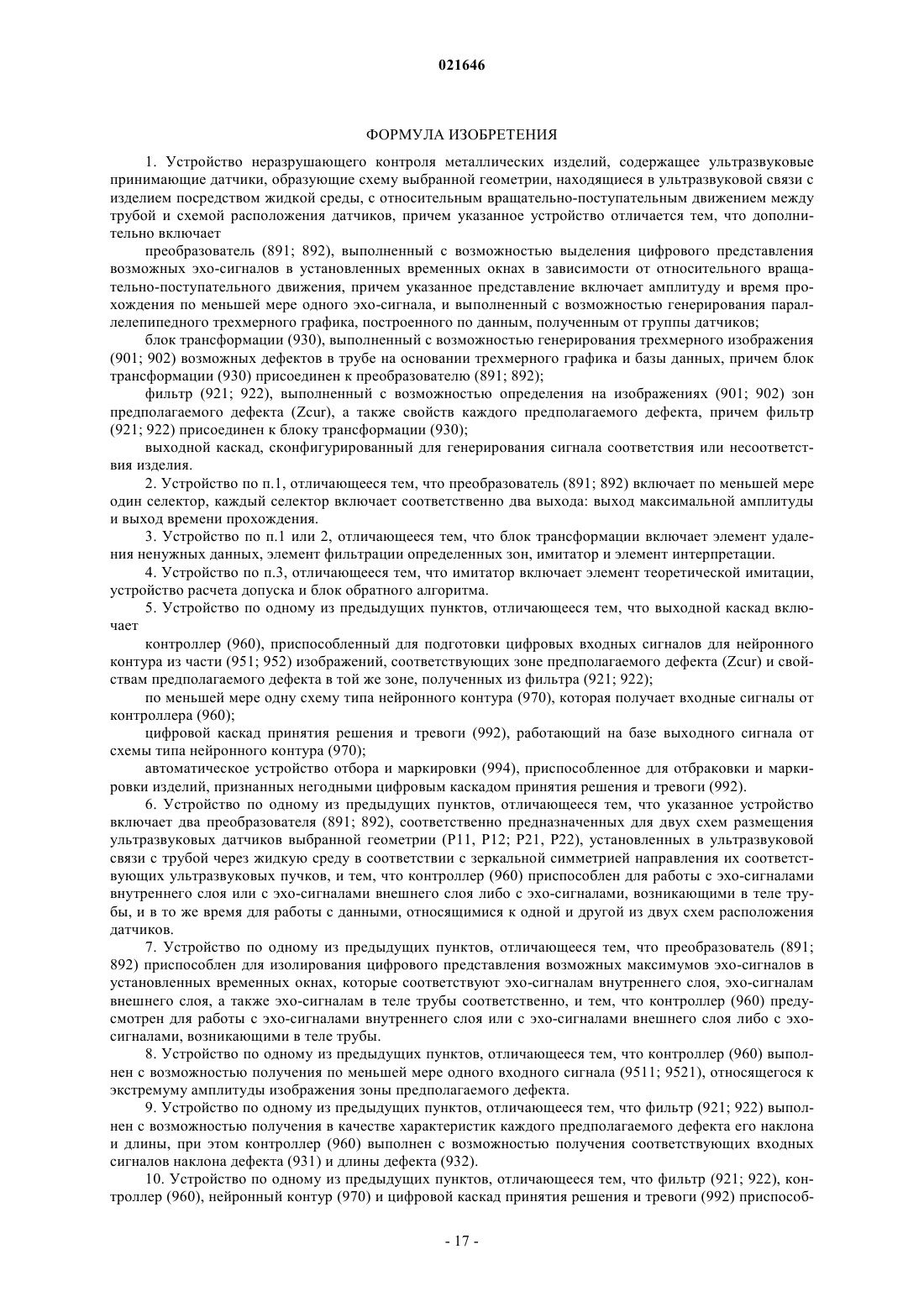

6. Устройство по одному из предыдущих пунктов, отличающееся тем, что указанное устройство включает два преобразователя (891; 892), соответственно предназначенных для двух схем размещения ультразвуковых датчиков выбранной геометрии (Р11, Р12; Р21, Р22), установленных в ультразвуковой связи с трубой через жидкую среду в соответствии с зеркальной симметрией направления их соответствующих ультразвуковых пучков, и тем, что контроллер (960) приспособлен для работы с эхо-сигналами внутреннего слоя или с эхо-сигналами внешнего слоя либо с эхо-сигналами, возникающими в теле трубы, и в то же время для работы с данными, относящимися к одной и другой из двух схем расположения датчиков.

7. Устройство по одному из предыдущих пунктов, отличающееся тем, что преобразователь (891; 892) приспособлен для изолирования цифрового представления возможных максимумов эхо-сигналов в установленных временных окнах, которые соответствуют эхо-сигналам внутреннего слоя, эхо-сигналам внешнего слоя, а также эхо-сигналам в теле трубы соответственно, и тем, что контроллер (960) предусмотрен для работы с эхо-сигналами внутреннего слоя или с эхо-сигналами внешнего слоя либо с эхо-сигналами, возникающими в теле трубы.

8. Устройство по одному из предыдущих пунктов, отличающееся тем, что контроллер (960) выполнен с возможностью получения по меньшей мере одного входного сигнала (9511; 9521), относящегося к экстремуму амплитуды изображения зоны предполагаемого дефекта.

9. Устройство по одному из предыдущих пунктов, отличающееся тем, что фильтр (921; 922) выполнен с возможностью получения в качестве характеристик каждого предполагаемого дефекта его наклона и длины, при этом контроллер (960) выполнен с возможностью получения соответствующих входных сигналов наклона дефекта (931) и длины дефекта (932).

10. Устройство по одному из предыдущих пунктов, отличающееся тем, что фильтр (921; 922), контроллер (960), нейронный контур (970) и цифровой каскад принятия решения и тревоги (992) приспособлены для многократного функционирования в последовательности зон предполагаемых дефектов (Zcur), определенных указанным фильтром (921; 922).

11. Устройство по п.10, отличающееся тем, что фильтр (921; 922), контроллер (960), нейронный контур (970) и цифровой каскад принятия решения и тревоги (992) приспособлены для альтернативного функционирования на внутреннем слое и на внешнем слое трубы.

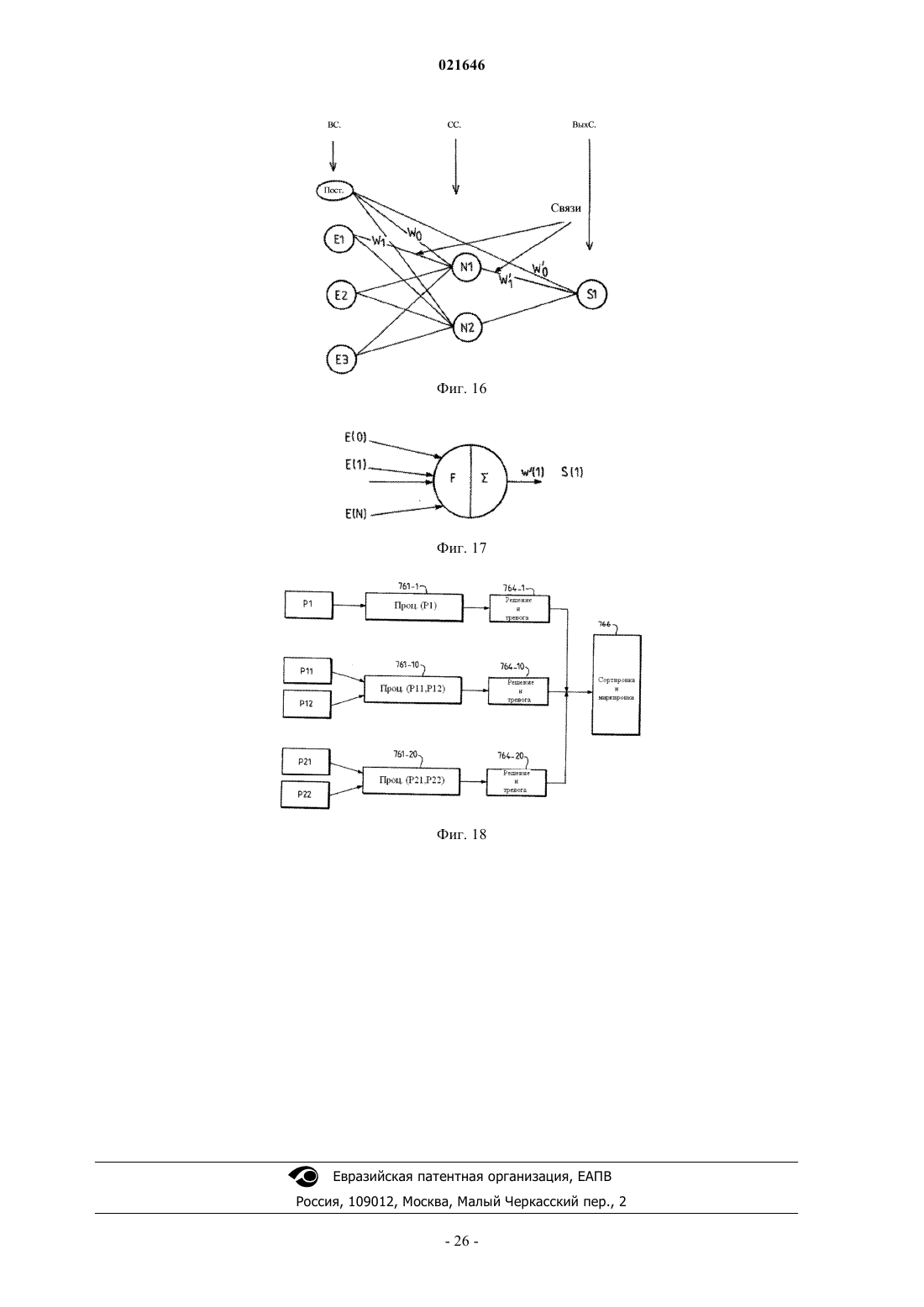

12. Устройство по одному из предыдущих пунктов, отличающееся тем, что указанная схема типа нейронного контура включает

первый нейронный контур (NC121-NC123), пригодный для определения природы дефекта среди множества предопределенных классов;

второй нейронный контур (NC141-NC143), пригодный для определения серьезности дефекта.

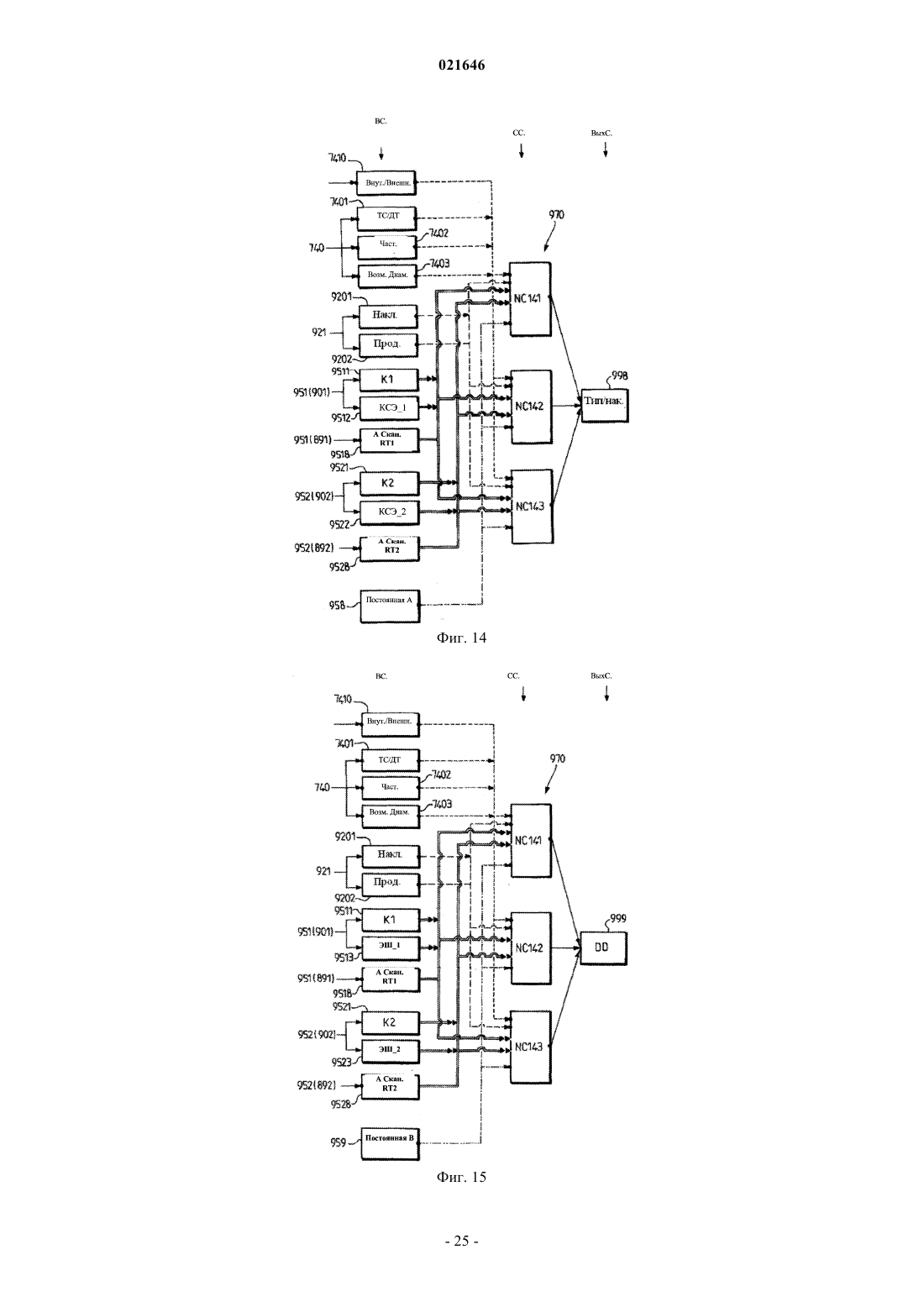

13. Устройство по п.8, отличающееся тем, что два нейронных контура указанной схемы типа нейронного контура выполнены с возможностью получения следующих входных сигналов, которые отличаются

входным сигналом (9512; 9522) количества максимальных соседних значений для первого нейронного контура;

входным сигналом (9513; 9523) ширины эхо-сигналов для второго нейронного контура.

14. Устройство по одному из пп.12 и 13, отличающееся тем, что два нейронных контура выполнены с возможностью объединения выходных сигналов для уточнения прогноза.

15. Устройство по одному из предыдущих пунктов, отличающееся тем, что один и тот же датчик выполнен с возможностью осуществления передачи и приема ультразвуковых сигналов по меньшей мере для одной части схемы расположения датчиков.

16. Устройство неразрушающего контроля труб во время изготовления и в готовом состоянии, отличающееся тем, что включает

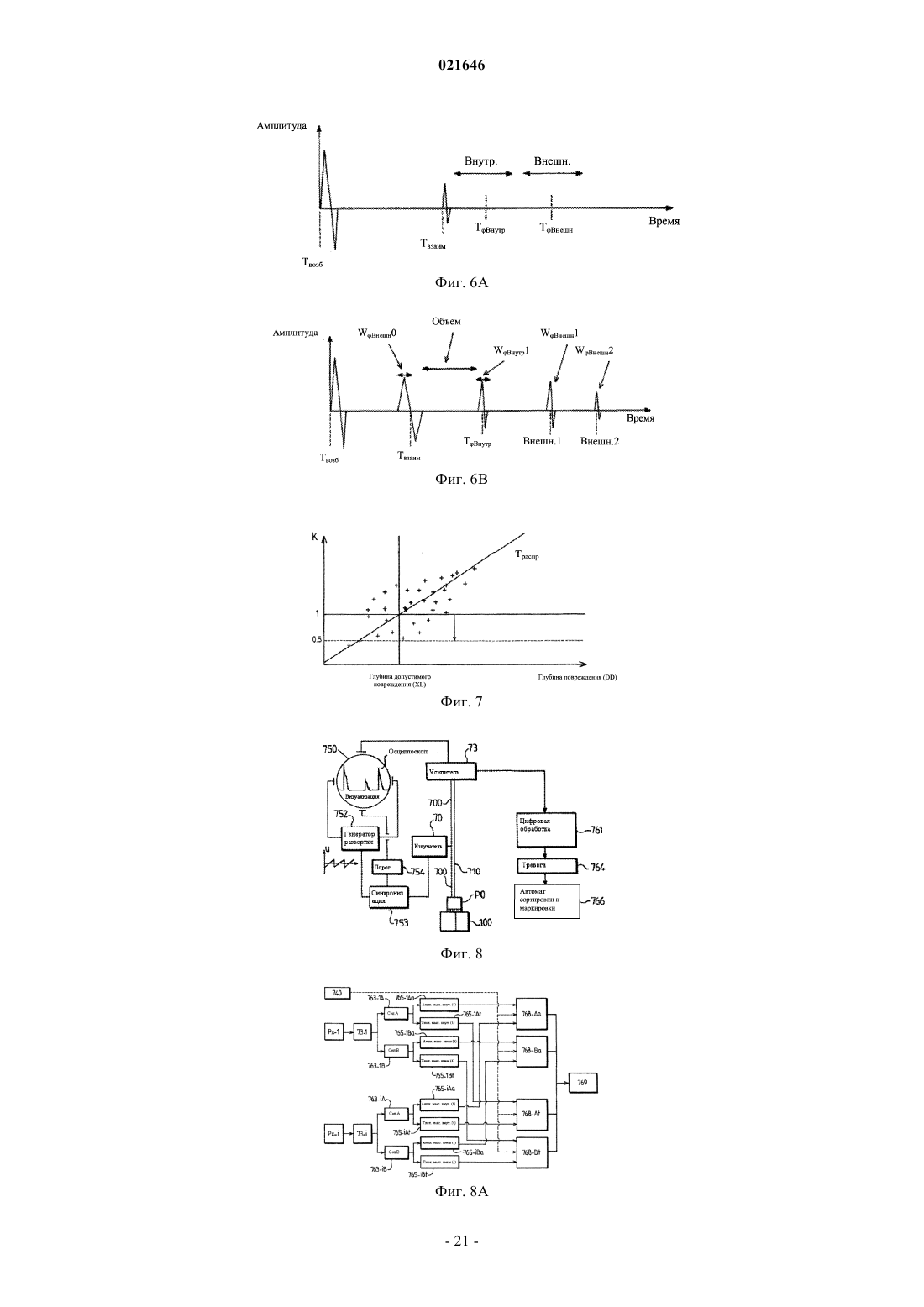

схему расположения ультразвуковых датчиков выбранной геометрии, установленных в ультразвуковой связи с трубой посредством жидкой среды с относительным вращательно-поступательным движением между трубой и схемой расположения датчиков;

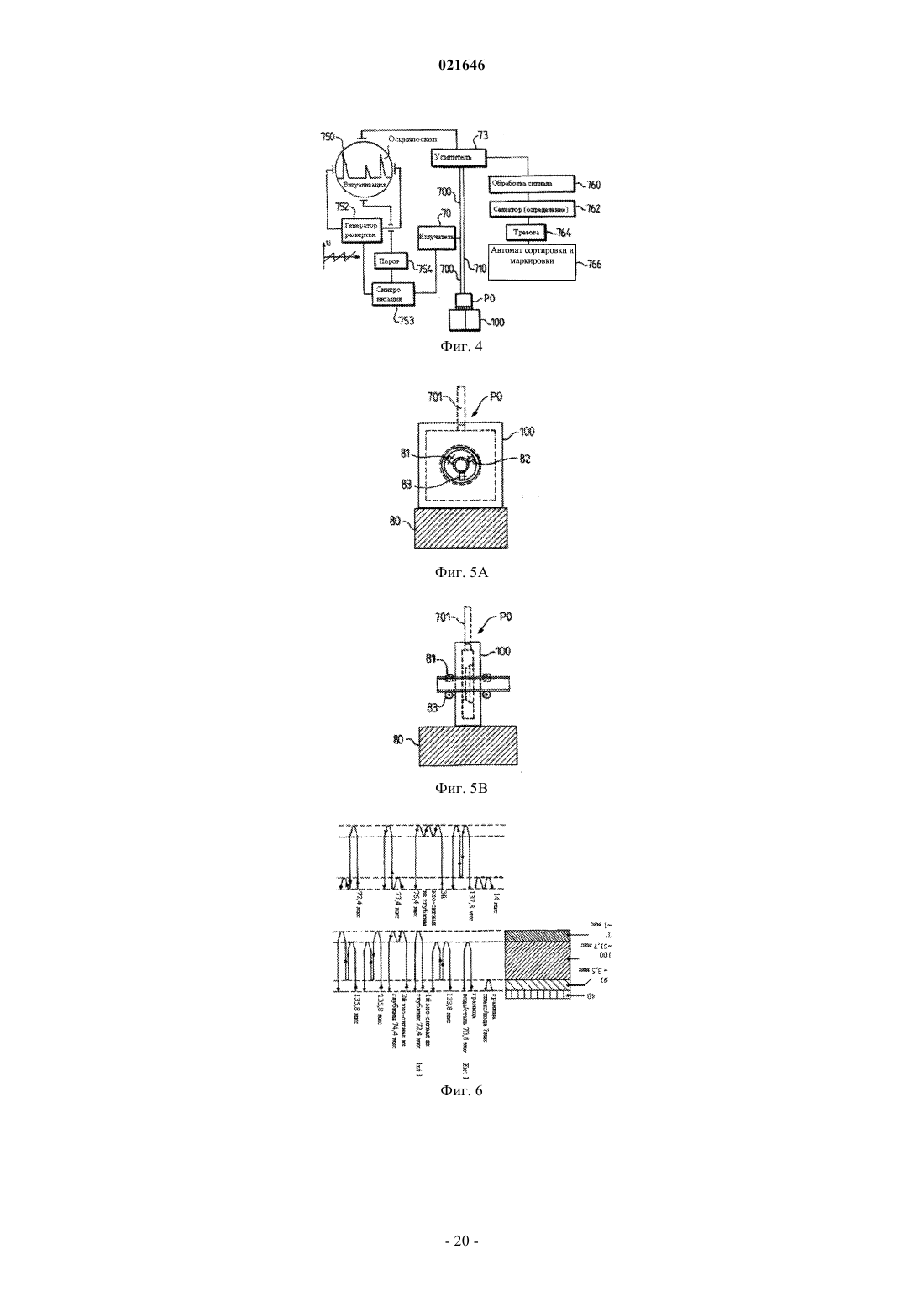

контуры для возбуждения (70) этих элементов датчиков в соответствии с выбранным временным законом и для сбора (73) учитываемых обратных сигналов;

устройство по одному из предыдущих пунктов.

17. Способ неразрушающего контроля железных или стальных изделий, таких как трубы или другие продолговатые изделия, во время изготовления и в готовом состоянии, включающий следующие этапы, на которых:

a) обеспечивают схему расположения ультразвуковых датчиков выбранной геометрии, установленных в ультразвуковой связи с трубой посредством жидкой среды с относительным вращательно-поступательным движением между трубой и схемой датчиков;

b) возбуждают (70) указанные ультразвуковые датчики по выбранному временному закону;

c) анализируют принятые обратные сигналы (760-766) для получения из них информации о возможных дефектах в трубе, при этом данная информация включает амплитуду и время прохождения по меньшей мере одного эхо-сигнала, и для генерирования параллелепипедного трехмерного графика;

d) выделяют цифровое представление возможных эхо-сигналов в указанных временных окнах в зависимости от относительного вращательно-поступательного движения (891; 892) и получают оттуда трехмерное изображение (901; 902) возможных дефектов в трубе, основываясь на трехмерном графике и на базе данных;

e) генерируют сигнал соответствия или несоответствия изделия.

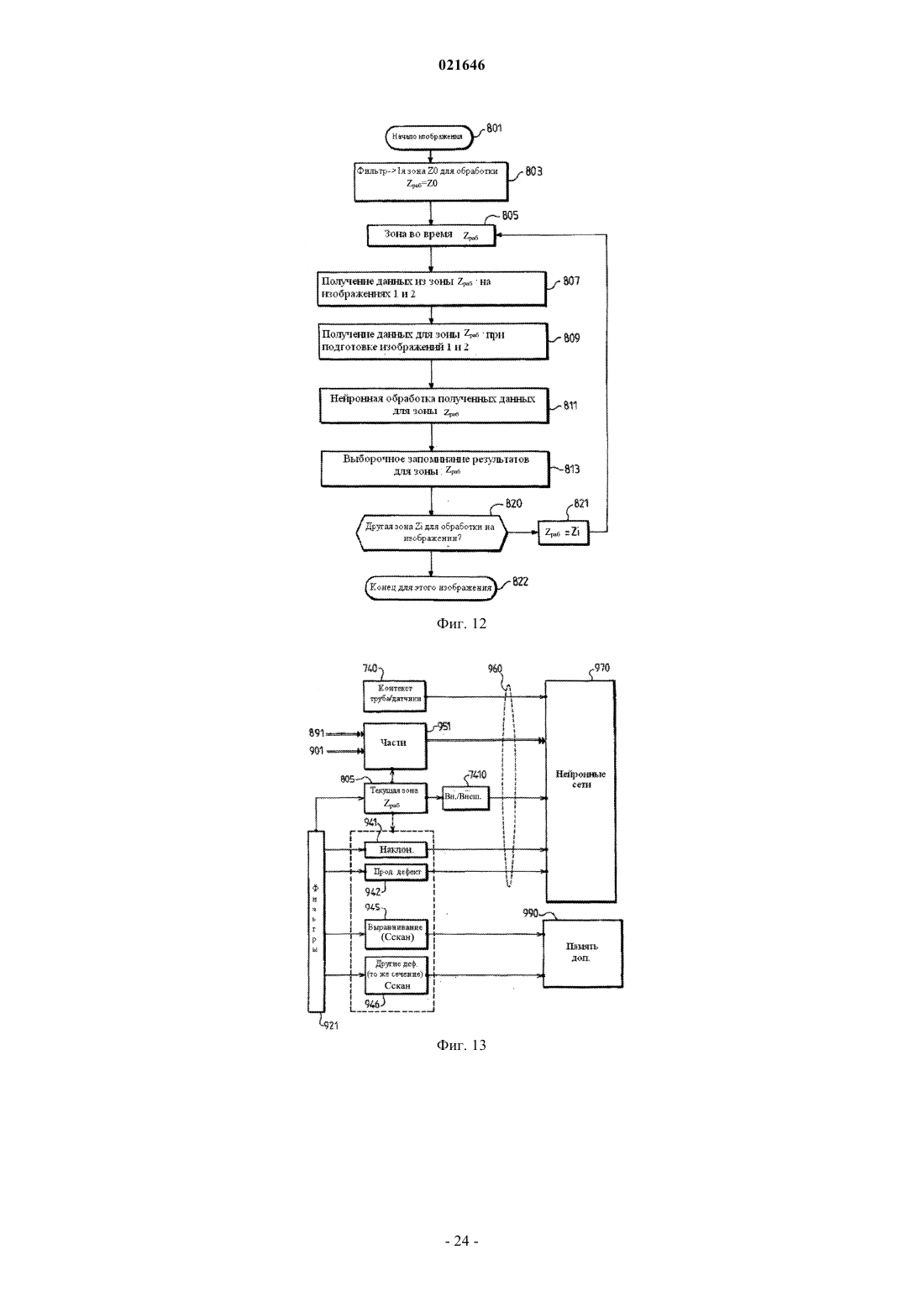

18. Способ по п.17, отличающийся тем, что этап е) включает этапы, на которых:

e1) фильтруют (921; 922) изображения (901; 902) по критериям отбора с целью определения там зон предполагаемых дефектов (Zcur), а также свойств каждого предполагаемого дефекта;

е2) формируют (960) цифровые рабочие входные сигналы из части (951; 952) изображений, соответствующих зоне предполагаемого дефекта (Zcur), свойств предполагаемого дефекта в той же зоне после фильтра (921; 922) и данных контекста (740);

е3) применяют сформированные таким образом (960) входные сигналы по меньшей мере к одной схеме типа нейронного контура (970);

е4) производят цифровую обработку выходного сигнала схемы типа нейронного контура (970) по критериям принятия решения с целью выбора решения и/или сигнала тревоги (992);

е5) отбраковывают и маркируют (994) трубы, признанные неудовлетворительными на этапе е4).

Текст