Способ и устройство для разделения газового потока

Номер патента: 1330

Опубликовано: 26.02.2001

Авторы: Хадсон Хэнк М., Уилкинсон Джон Д., Куллар Кайл Т., Кэмпбел Рой Э.

Формула / Реферат

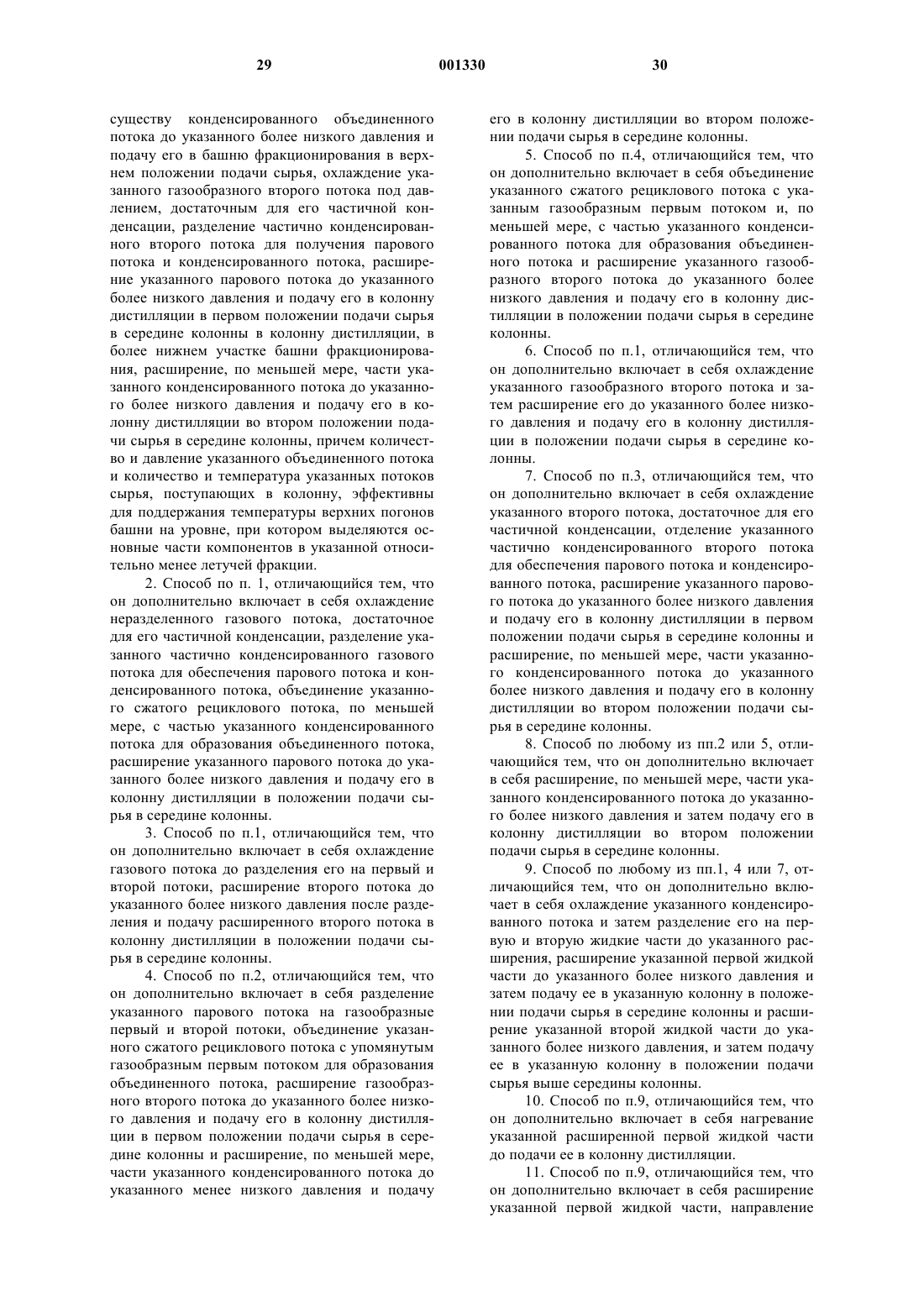

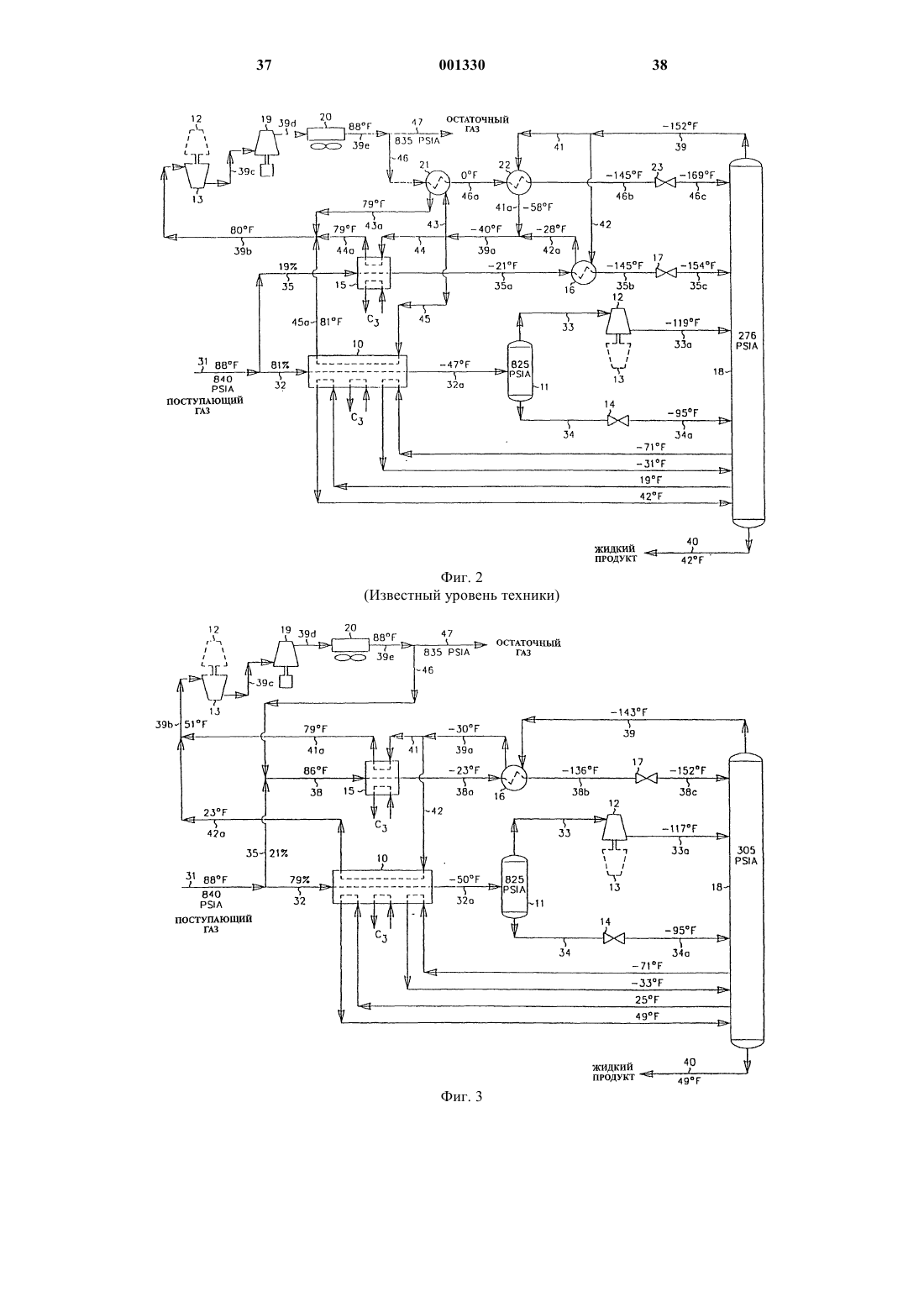

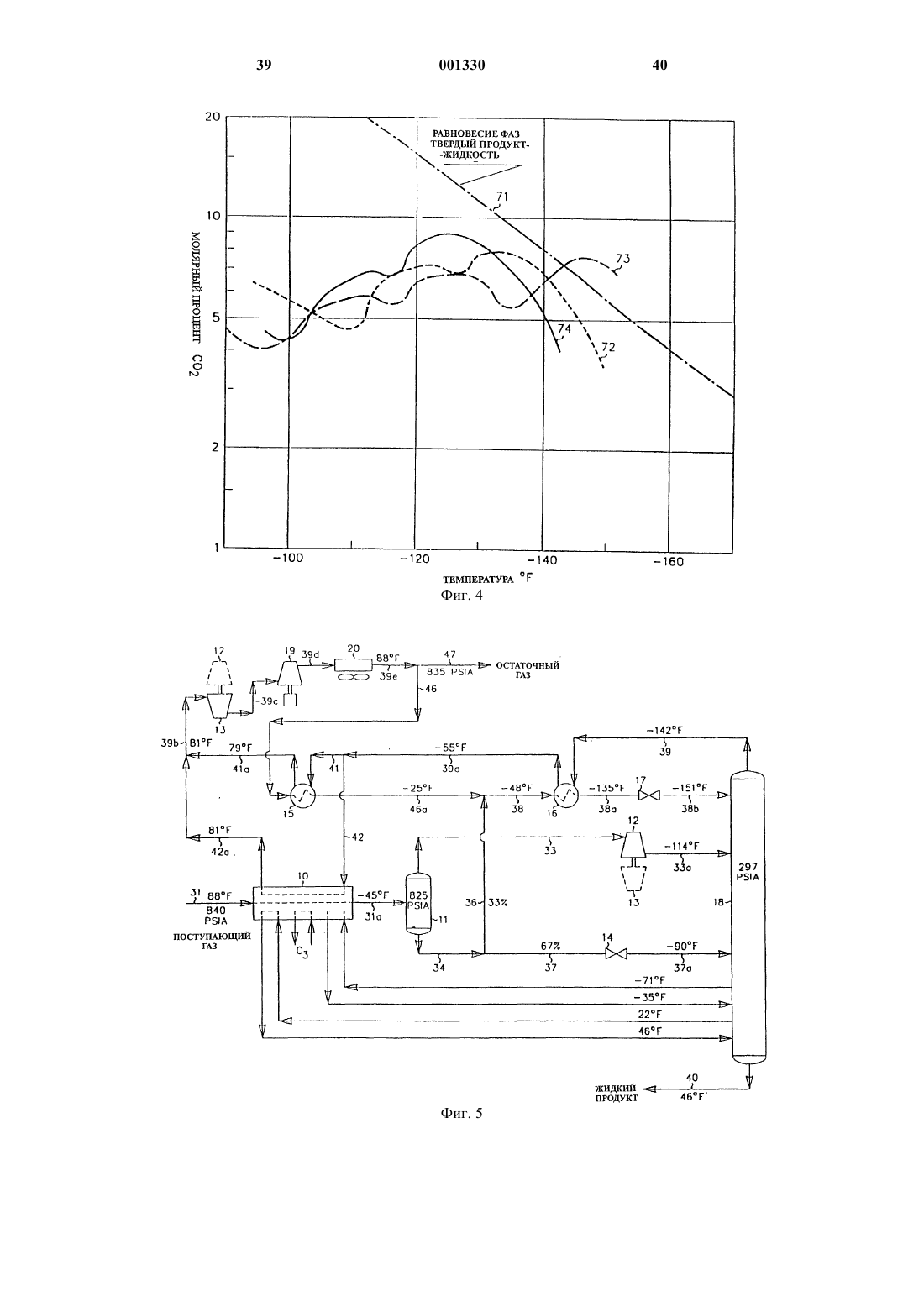

1. Способ разделения газового потока, содержащего метан, С2-компоненты, С3-компоненты и более тяжелые углеводородные компоненты, на летучую остаточную газовую фракцию и относительно менее летучую фракцию, содержащую упомянутые С2-компоненты, С3-компоненты и более тяжелые углеводородные компоненты или упомянутые С3-компоненты и более тяжелые углеводородные компоненты, включающий в себя охлаждение указанного газового потока под давлением для получения охлажденного потока, расширение охлажденного потока до более низкого давления, посредством чего он дополнительно охлаждается, и фракционирование дополнительно охлажденного потока при указанном более низком давлении для выделения компонентов указанной относительно менее летучей фракции, отличающийся тем, что он дополнительно включает в себя разделение указанного газового потока до охлаждения на газообразные первый и второй потоки, удаление потока дистилляции из верхней области башни фракционирования и его нагревание, сжатие нагретого потока дистилляции до более высокого давления и последующее разделение его на указанную летучую остаточную газовую фракцию и сжатый рецикловый поток, объединение сжатого рециклового потока с указанным газообразным первым потоком с образованием объединенного потока, охлаждение объединенного потока для конденсации по существу всего потока, расширение по существу конденсированного объединенного потока до указанного более низкого давления и подачу его в башню фракционирования в верхнем положении подачи сырья, охлаждение указанного газообразного второго потока под давлением, достаточным для его частичной конденсации, разделение частично конденсированного второго потока для получения парового потока и конденсированного потока, расширение указанного парового потока до указанного более низкого давления и подачу его в колонну дистилляции в первом положении подачи сырья в середине колонны в колонну дистилляции, в более нижнем участке башни фракционирования, расширение, по меньшей мере, части указанного конденсированного потока до указанного более низкого давления и подачу его в колонну дистилляции во втором положении подачи сырья в середине колонны, причем количество и давление указанного объединенного потока и количество и температура указанных потоков сырья, поступающих в колонну, эффективны для поддержания температуры верхних погонов башни на уровне, при котором выделяются основные части компонентов в указанной относительно менее летучей фракции.

2. Способ по п.1, отличающийся тем, что он дополнительно включает в себя охлаждение неразделенного газового потока, достаточное для его частичной конденсации, разделение указанного частично конденсированного газового потока для обеспечения парового потока и конденсированного потока, объединение указанного сжатого рециклового потока, по меньшей мере, с частью указанного конденсированного потока для образования объединенного потока, расширение указанного парового потока до указанного более низкого давления и подачу его в колонну дистилляции в положении подачи сырья в середине колонны.

3. Способ по п.1, отличающийся тем, что он дополнительно включает в себя охлаждение газового потока до разделения его на первый и второй потоки, расширение второго потока до указанного более низкого давления после разделения и подачу расширенного второго потока в колонну дистилляции в положении подачи сырья в середине колонны.

4. Способ по п.2, отличающийся тем, что он дополнительно включает в себя разделение указанного парового потока на газообразные первый и второй потоки, объединение указанного сжатого рециклового потока с упомянутым газообразным первым потоком для образования объединенного потока, расширение газообразного второго потока до указанного более низкого давления и подачу его в колонну дистилляции в первом положении подачи сырья в середине колонны и расширение, по меньшей мере, части указанного конденсированного потока до указанного менее низкого давления и подачу его в колонну дистилляции во втором положении подачи сырья в середине колонны.

5. Способ по п.4, отличающийся тем, что он дополнительно включает в себя объединение указанного сжатого рециклового потока с указанным газообразным первым потоком и, по меньшей мере, с частью указанного конденсированного потока для образования объединенного потока и расширение указанного газообразного второго потока до указанного более низкого давления и подачу его в колонну дистилляции в положении подачи сырья в середине колонны.

6. Способ по п.1, отличающийся тем, что он дополнительно включает в себя охлаждение указанного газообразного второго потока и затем расширение его до указанного более низкого давления и подачу его в колонну дистилляции в положении подачи сырья в середине колонны.

7. Способ по п.3, отличающийся тем, что он дополнительно включает в себя охлаждение указанного второго потока, достаточное для его частичной конденсации, отделение указанного частично конденсированного второго потока для обеспечения парового потока и конденсированного потока, расширение указанного парового потока до указанного более низкого давления и подачу его в колонну дистилляции в первом положении подачи сырья в середине колонны и расширение, по меньшей мере, части указанного конденсированного потока до указанного более низкого давления и подачу его в колонну дистилляции во втором положении подачи сырья в середине колонны.

8. Способ по любому из пп.2 или 5, отличающийся тем, что он дополнительно включает в себя расширение, по меньшей мере, части указанного конденсированного потока до указанного более низкого давления и затем подачу его в колонну дистилляции во втором положении подачи сырья в середине колонны.

9. Способ по любому из пп.1, 4 или 7, отличающийся тем, что он дополнительно включает в себя охлаждение указанного конденсированного потока и затем разделение его на первую и вторую жидкие части до указанного расширения, расширение указанной первой жидкой части до указанного более низкого давления и затем подачу ее в указанную колонну в положении подачи сырья в середине колонны и расширение указанной второй жидкой части до указанного более низкого давления, и затем подачу ее в указанную колонну в положении подачи сырья выше середины колонны.

10. Способ по п.9, отличающийся тем, что он дополнительно включает в себя нагревание указанной расширенной первой жидкой части до подачи ее в колонну дистилляции.

11. Способ по п.9, отличающийся тем, что он дополнительно включает в себя расширение указанной первой жидкой части, направление расширенной первой жидкой части для теплообмена с указанным конденсированным потоком и затем направление ее в указанную колонну в положении подачи сырья в середине колонны.

12. Способ по любому из пп.1, 2 или 7, отличающийся тем, что он дополнительно включает в себя нагревание, по меньшей мере, части указанного парового потока после расширения до указанного более низкого давления.

13. Способ по любому из пп.3-6, отличающийся тем, что он дополнительно включает в себя нагревание, по меньшей мере, части указанного второго потока после расширения до указанного более низкого давления.

14. Способ по любому из пп.1, 4 или 7, отличающийся тем, что он дополнительно включает в себя нагревание, по меньшей мере, части указанного расширенного конденсированного потока до подачи ее в колонну дистилляции.

15. Способ по любому из пп.2 или 5, отличающийся тем, что он дополнительно включает в себя расширение, по меньшей мере, части указанного конденсированного потока до указанного более низкого давления, нагревание расширенного потока и затем подачу его в колонну дистилляции во втором положении подачи сырья в середине колонны.

16. Способ по любому из пп.1 или 7, отличающийся тем, что он дополнительно включает в себя объединение, по меньшей мере, частей указанных расширенного парового потока и расширенного конденсированного потока для образования второго объединенного потока и затем подачу его в указанную колонну в положении подачи сырья в середине колонны.

17. Способ по п.2, отличающийся тем, что он дополнительэю включает в себя расширение, по меньшей мере, части указанного конденсированного потока до указанного более низкого давления и объединение ее, по меньшей мере, с частью указанного расширенного парового потока для образования второго объединенного потока и затем подачу его в указанную колонну в положении подачи сырья в середине колонны.

18. Способ по п.4, отличающийся тем, что он дополнительно включает в себя объединение, по меньшей мере, частей указанных расширенного второго потока и расширенного конденсированного потока для образования второго объединенного потока и затем подачу его в указанную колонну в положении подачи сырья в середине колонны.

19. Способ по п.5, отличающийся тем, что он дополнительно включает в себя расширение, по меньшей мере, части указанного конденсированного потока до указанного более низкого давления и объединение ее, по меньшей мере, с частью указанного расширенного второго потока для образования второго объединенного потока и затем подачу его в указанную колонну в положении подачи сырья в середине колонны.

20. Способ по любому из пп.1 или 7, отличающийся тем, что он дополнительно включает в себя охлаждение указанного конденсированного потока и затем разделение его на первую и вторую жидкие части до указанного расширения, расширение первой жидкой части до указанного более низкого давления и затем подачу ее в указанную колонну в положении подачи сырья в середине колонны, расширение второй жидкой части до указанного более низкого давления и объединение ее, по меньшей мере, с частью указанного расширенного парового потока для образования второго объединенного потока и подачу его в указанную колонну в положении подачи сырья выше середины колонны.

21. Способ по п.20, отличающийся тем, что он дополнительно включает в себя нагревание указанной расширенной первой жидкой части до подачи ее в колонну дистилляции.

22. Способ по п.20, отличающийся тем, что он дополнительно включает в себя расширение указанной первой жидкой части, направление расширенного потока для теплообмена с указанным конденсированным потоком и затем подачу его в указанную колонну в положении подачи сырья в середине колонны.

23. Способ по п.4, отличающийся тем, что он дополнительно включает в себя охлаждение указанного конденсированного потока и затем разделение его на первую и вторую жидкие части до указанного расширения, расширение первой жидкой части до указанного более низкого давления и затем подачу ее в указанную колонну в положении подачи сырья в середине колонны, расширение второй жидкой части до указанного более низкого давления и объединение ее, по меньшей мере, с частью указанного расширенного второго потока для образования второго объединенного потока и подачу его в указанную колонну в положении подачи сырья выше середины колонны.

24. Способ по п.23, отличающийся тем, что он дополнительно включает в себя нагревание указанной расширенной первой жидкой части до подачи ее в колонну дистилляции.

25. Способ по п.23, отличающийся тем, что он дополнительно включает в себя расширение упомянутой первой жидкой части, направление ее для теплообмена с указанным конденсированным потоком и затем подачу ее в указанную колонну в положении подачи сырья в середине колонны.

26. Способ по любому из пп.1-25, отличающийся тем, что он дополнительно включает в себя разделение указанного нагретого потока дистилляции на указанную летучую остаточную газовую фракцию и рецикловый поток до сжатия, и после этого сжатие рециклового потока.

27. Способ по любому из пп.1-25, отличающийся тем, что он дополнительно включает в себя разделение указанного потока дистилляции на указанную летучую остаточную газовую фракцию и рецикловый поток до нагревания и после этого сжатого рециклового потока.

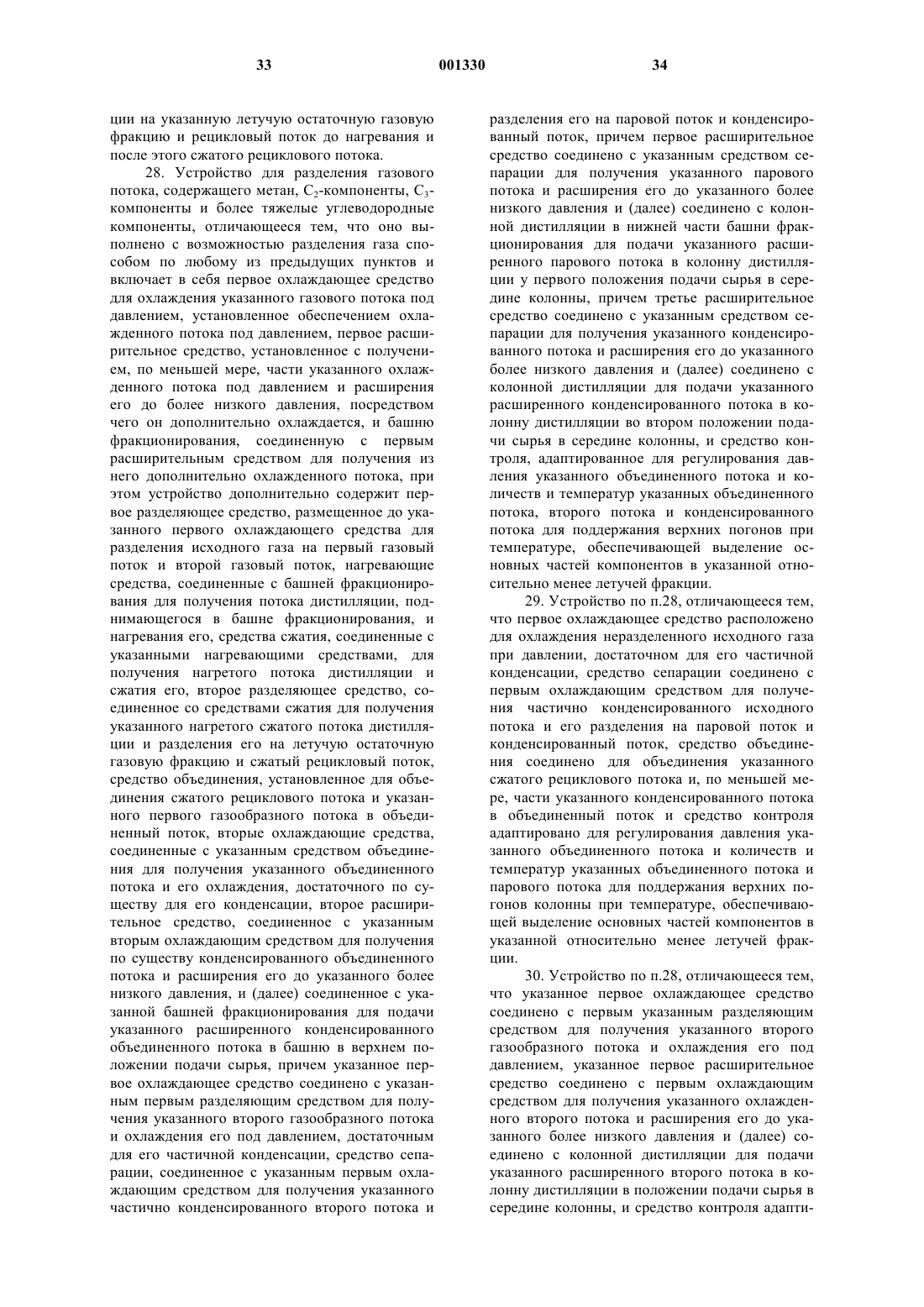

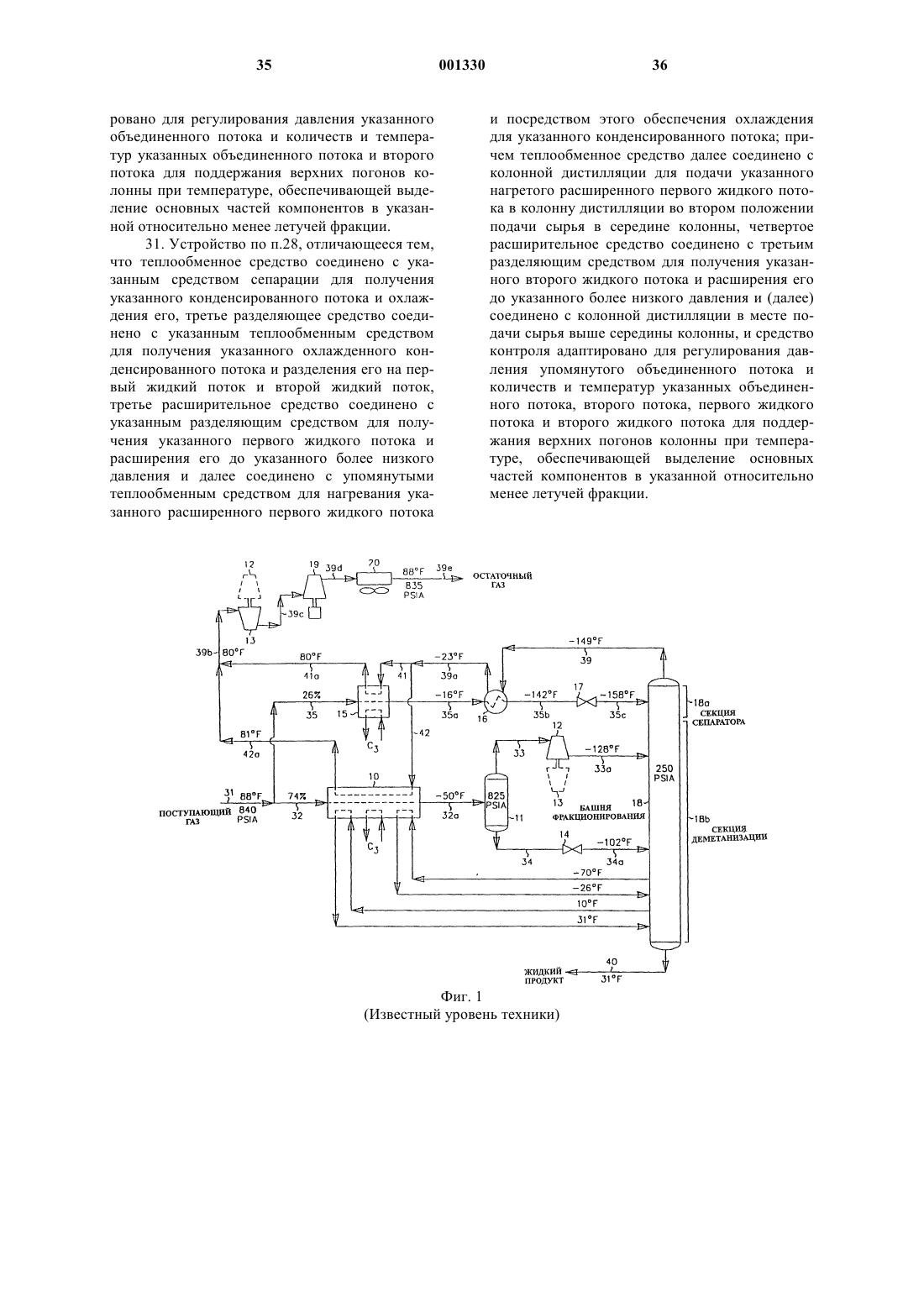

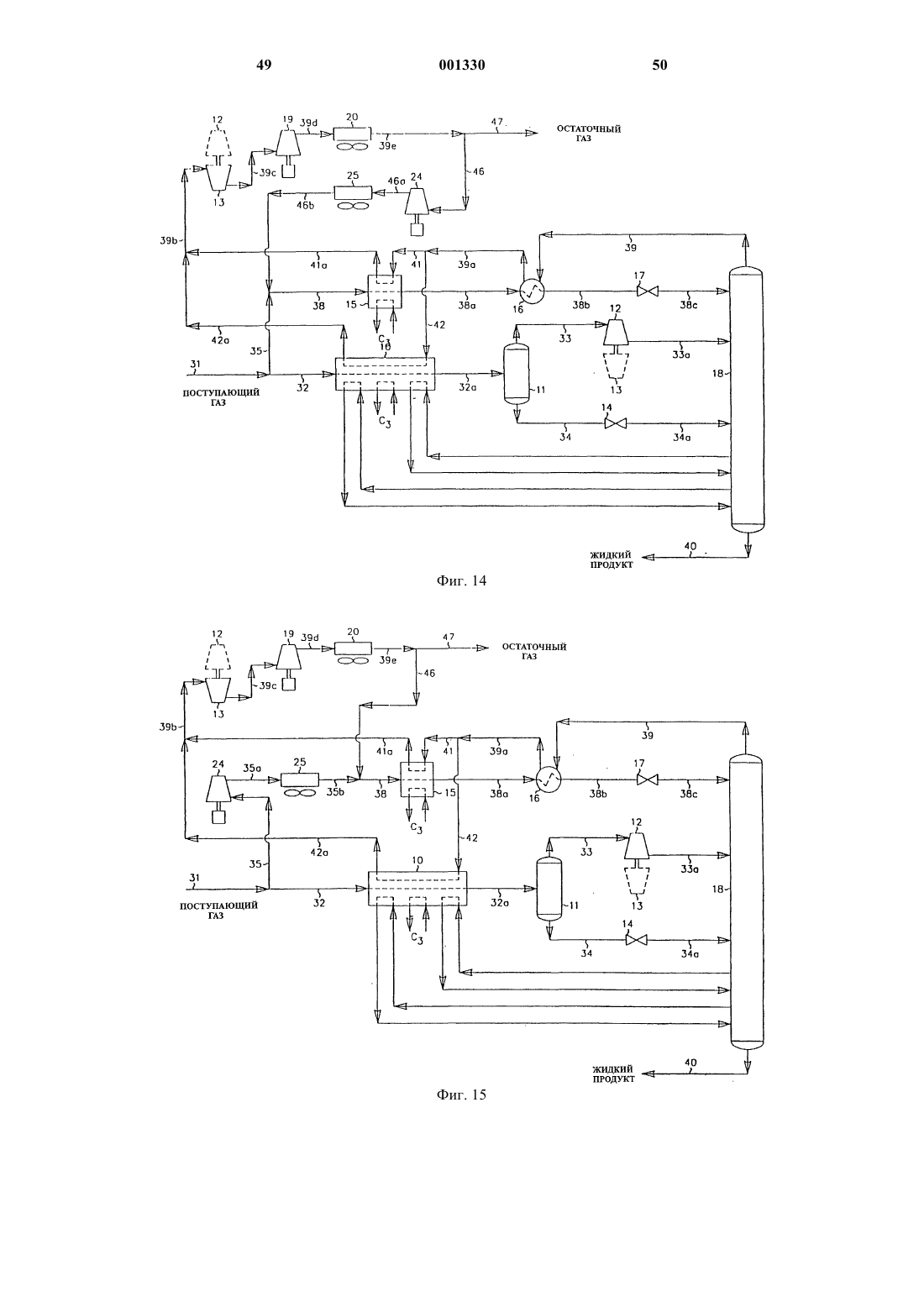

28. Устройство для разделения газового потока, содержащего метан, С2-компоненты, С3-компоненты и более тяжелые углеводородные компоненты, отличающееся тем, что оно выполнено с возможностью разделения газа способом по любому из предыдущих пунктов и включает в себя первое охлаждающее средство для охлаждения указанного газового потока под давлением, установленное обеспечением охлажденного потока под давлением, первое расширительное средство, установленное с получением, по меньшей мере, части указанного охлажденного потока под давлением и расширения его до более низкого давления, посредством чего он дополнительно охлаждается, и башню фракционирования, соединенную с первым расширительным средством для получения из него дополнительно охлажденного потока, при этом устройство дополнительно содержит первое разделяющее средство, размещенное до указанного первого охлаждающего средства для разделения исходного газа на первый газовый поток и второй газовый поток, нагревающие средства, соединенные с башней фракционирования для получения потока дистилляции, поднимающегося в башне фракционирования, и нагревания его, средства сжатия, соединенные с указанными нагревающими средствами, для получения нагретого потока дистилляции и сжатия его, второе разделяющее средство, соединенное со средствами сжатия для получения указанного нагретого сжатого потока дистилляции и разделения его на летучую остаточную газовую фракцию и сжатый рецикловый поток, средство объединения, установленное для объединения сжатого рециклового потока и указанного первого газообразного потока в объединенный поток, вторые охлаждающие средства, соединенные с указанным средством объединения для получения указанного объединенного потока и его охлаждения, достаточного по существу для его конденсации, второе расширительное средство, соединенное с указанным вторым охлаждающим средством для получения по существу конденсированного объединенного потока и расширения его до указанного более низкого давления, и (далее) соединенное с указанной башней фракционирования для подачи указанного расширенного конденсированного объединенного потока в башню в верхнем положении подачи сырья, причем указанное первое охлаждающее средство соединено с указанным первым разделяющим средством для получения указанного второго газообразного потока и охлаждения его под давлением, достаточным для его частичной конденсации, средство сепарации, соединенное с указанным первым охлаждающим средством для получения указанного частично конденсированного второго потока и разделения его на паровой поток и конденсированный поток, причем первое расширительное средство соединено с указанным средством сепарации для получения указанного парового потока и расширения его до указанного более низкого давления и (далее) соединено с колонной дистилляции в нижней части башни фракционирования для подачи указанного расширенного парового потока в колонну дистилляции у первого положения подачи сырья в середине колонны, причем третье расширительное средство соединено с указанным средством сепарации для получения указанного конденсированного потока и расширения его до указанного более низкого давления и (далее) соединено с колонной дистилляции для подачи указанного расширенного конденсированного потока в колонну дистилляции во втором положении подачи сырья в середине колонны, и средство контроля, адаптированное для регулирования давления указанного объединенного потока и количеств и температур указанных объединенного потока, второго потока и конденсированного потока для поддержания верхних погонов при температуре, обеспечивающей выделение основных частей компонентов в указанной относительно менее летучей фракции.

29. Устройство по п.28, отличающееся тем, что первое охлаждающее средство расположено для охлаждения неразделенного исходного газа при давлении, достаточном для его частичной конденсации, средство сепарации соединено с первым охлаждающим средством для получения частично конденсированного исходного потока и его разделения на паровой поток и конденсированный поток, средство объединения соединено для объединения указанного сжатого рециклового потока и, по меньшей мере, части указанного конденсированного потока в объединенный поток и средство контроля адаптировано для регулирования давления указанного объединенного потока и количеств и температур указанных объединенного потокр ш парового потока для поддержания верхних погонов колонны при температуре, обеспечивающей выделение основных частей компонентов в указанной относительно менее летучей фракции.

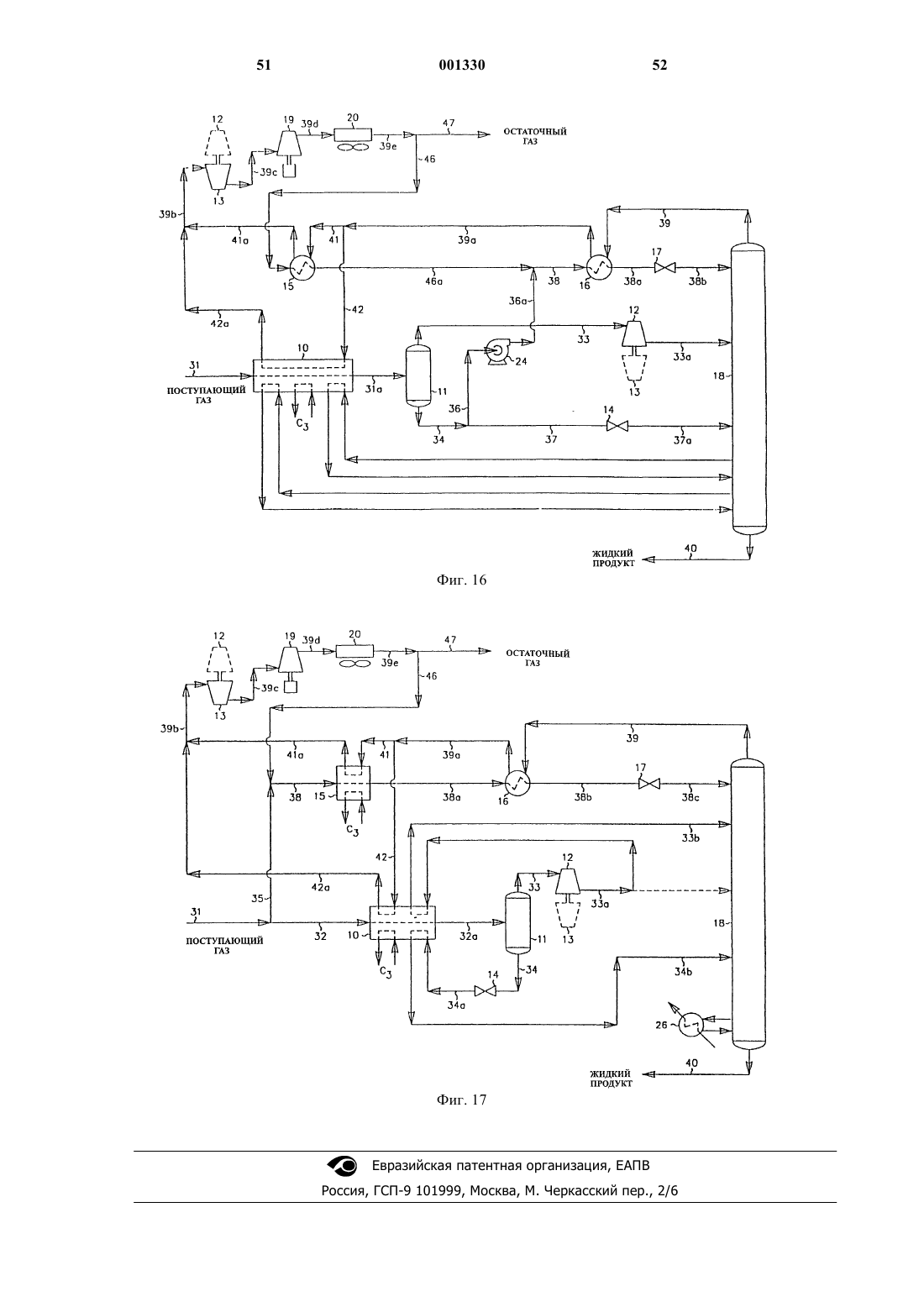

30. Устройство по п.28, отличающееся тем, что указанное первое охлаждающее средство соединено с первым указанным разделяющим средством для получения указанного второго газообразного потока и охлаждения его под давлением, указанное первое расширительное средство соединено с первым охлаждающим средством для получения указанного охлажденного второго потока и расширения его до указанного более низкого давления и (далее) соединено с колонной дистилляции для подачи указанного расширенного второго потока в колонну дистилляции в положении подачи сырья в середине колонны, и средство контроля адаптировано для регулирования давления указанного объединенного потока и количеств и температур указанных объединенного потока и второго потока для поддержания верхних погонов колонны при температуре, обеспечивающей выделение основных частей компонентов в указанной относительно менее летучей фракции.

31. Устройство по п.28, отличающееся тем, что теплообменное средство соединено с указанным средством сепарации для получения указанного конденсированного потока и охлаждения его, третье разделяющее средство соединено с указанным теплообменным средством для получения указанного охлажденного конденсированного потока и разделения его на первый жидкий поток и второй жидкий поток, третье расширительное средство соединено с указанным разделяющим средством для получения указанного первого жидкого потока и расширения его до указанного более низкого давления и далее соединено с упомянутыми теплообменным средством для нагревания указанного расширенного первого жидкого потока и посредством этого обеспечения охлаждения для указанного конденсированного потока; причем теплообменное средство далее соединено с колонной дистилляции для подачи указанного нагретого расширенного первого жидкого потока в колонну дистилляции во втором положении подачи сырья в середине колонны, четвертое расширительное средство соединено с третьим разделяющим средством для получения указанного второго жидкого потока и расширения его до указанного более низкого давления и (далее) соединено с колонной дистилляции в месте подачи сырья выше середины колонны, и средство контроля адаптировано для регулирования давления упомянутого объединенного потока и количеств и температур указанных объединенного потока, второго потока, первого жидкого потока и второго жидкого потока для поддержания верхних погонов колонны при температуре, обеспечивающей выделение основных частей компонентов в указанной относительно менее летучей фракции.

Текст