Композиция и способ получения проппанта

Номер патента: 12634

Опубликовано: 30.12.2009

Авторы: Уитситт Элизабет А., Лоскутова Джон Р., Уэйснер Марк, Бэррон Эндрю Р., Костантино Стефен А., Смит Расселл Дж., Бордиа Раджендра, Кокер Кристофер Е.

Формула / Реферат

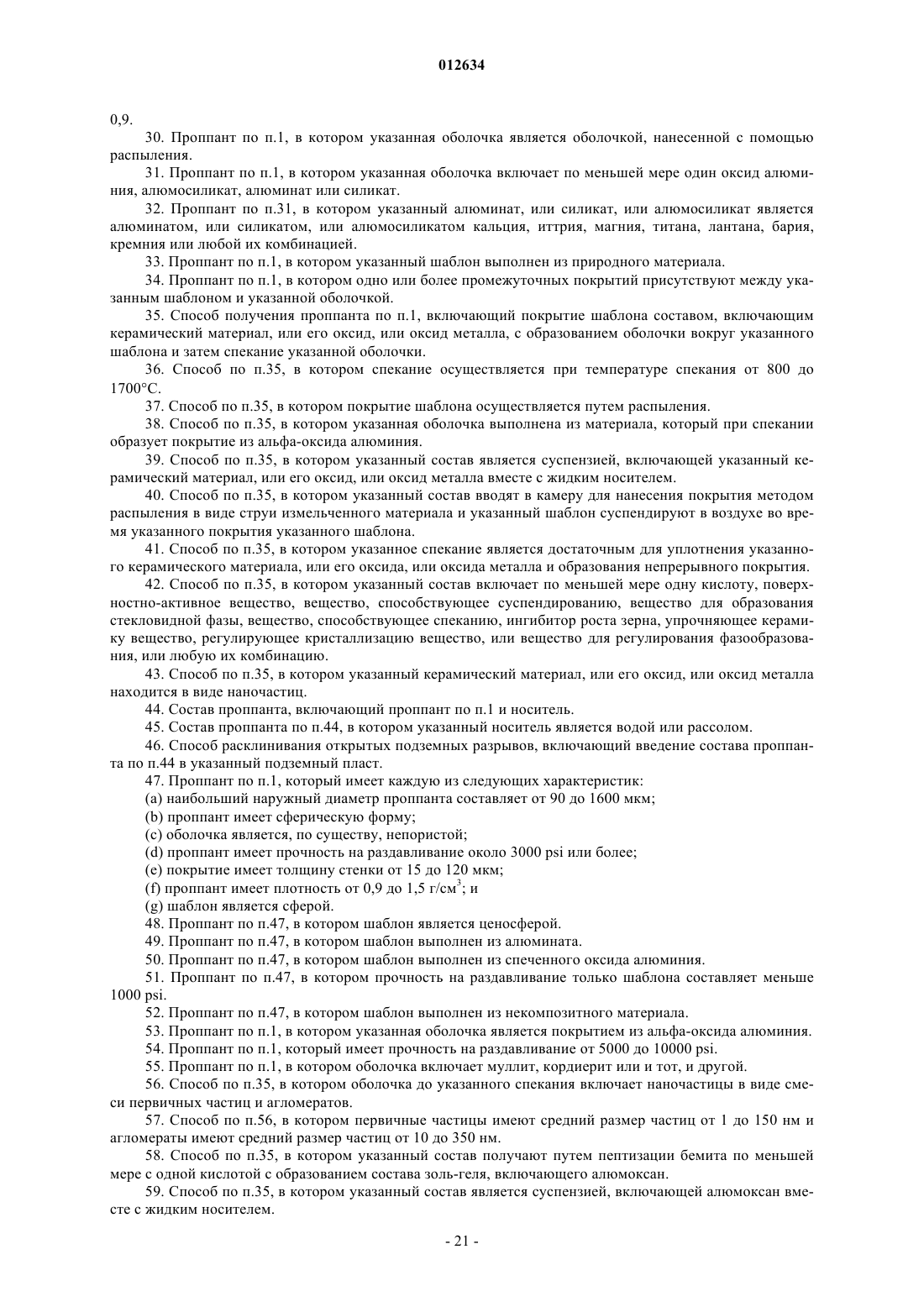

1. Проппант, включающий шаблон и оболочку, которая полностью инкапсулирует указанный шаблон, в котором указанная оболочка включает керамический материал, или его оксид, или оксид металла, причем проппант обладает прочностью на раздавливание, основной вклад в которую вносит указанная оболочка, и оболочка является практически одинаковой по толщине вокруг всей наружной поверхности указанного материала шаблона.

2. Проппант по п.1, в котором указанный шаблон выполнен из пористого материала.

3. Проппант по п.1, в котором указанный шаблон является сферой.

4. Проппант по п.1, в котором указанный шаблон образует закрытую пенистую сетку.

5. Проппант по п.1, в котором указанный шаблон выполнен из некомпозитного материала.

6. Проппант по п.1, в котором указанный шаблон представляет собой одиночную частицу.

7. Проппант по п.1, в котором указанный шаблон является ценосферой.

8. Проппант по п.1, в котором указанный шаблон имеет прочность на раздавливание 1000 psi или меньше.

9. Проппант по п.1, в котором указанный шаблон имеет пустоты.

10. Проппант по п.1, в котором указанная оболочка является оболочкой, получаемой спеканием.

11. Проппант по п.1, в котором указанная оболочка включает спеченные наночастицы.

12. Проппант по п.1, в котором указанная оболочка имеет средний размер зерна 10 мкм или меньше.

13. Проппант по п.1, в котором указанная оболочка дополнительно включает по меньшей мере одно вспомогательное вещество для спекания, вещество для образования стекловидной фазы, ингибитор роста зерна, упрочняющее керамику вещество, регулирующее кристаллизацию вещество, или вещество для регулирования фазообразования, или любую их комбинацию.

14. Проппант по п.1, в котором указанные вспомогательное вещество для спекания, ингибитор роста зерна, упрочняющее керамику вещество, регулирующее кристаллизацию вещество или вещество для регулирования фазообразования включают иттрий, цирконий, железо, магний, оксид алюминия, висмут, лантан, кремний, кальций, церий, силикаты, бораты, или их оксиды, или любую их комбинацию.

15. Проппант по п.13, в котором указанные вспомогательное вещество для спекания, ингибитор роста зерна, упрочняющее керамику вещество, регулирующее кристаллизацию вещество, вещество для образования стекловидной фазы или вещество для регулирования фазообразования присутствуют в указанной оболочке в количестве от 0,1 до 5 мас.% от массы указанной оболочки.

16. Проппант по п.1, в котором указанный шаблон является ценосферой.

17. Проппант по п.1, в котором указанный шаблон включает частицы зольной пыли или частицы, полученные из зольной пыли.

18. Проппант по п.1, в котором указанный материал шаблона является сфероидальной частицей.

19. Проппант по п.1, в котором указанный материал шаблона является осажденной зольной пылью.

20. Проппант по п.1, в котором указанная оболочка является, по существу, непористой.

21. Проппант по п.1, в котором указанная оболочка является нереакционноспособным покрытием на указанном шаблоне.

22. Проппант по п.1, в котором указанная оболочка химически связана с указанным шаблоном или частью его.

23. Проппант по п.1, в котором по меньшей мере часть указанной оболочки диффундирует, просачивается или пропитывает часть указанного шаблона.

24. Проппант по п.1, в котором по меньшей мере часть указанной оболочки адсорбирует или адсорбируется по меньшей мере на части указанного шаблона.

25. Проппант по п.1, в котором указанная оболочка находится в непосредственном контакте с наружной поверхностью указанного шаблона.

26. Проппант по п.1, который имеет прочность на раздавливание 3000 psi или более.

27. Проппант по п.1, который имеет плотность от 0,6 до 2,5 г/см3.

28. Проппант по п.1, в котором указанная оболочка имеет толщину стенки от 15 до 120 мкм.

29. Проппант по п.1, который является сферическим и имеет сферичность по меньшей мере около 0,9.

30. Проппант по п.1, в котором указанная оболочка является оболочкой, нанесенной с помощью распыления.

31. Проппант по п.1, в котором указанная оболочка включает по меньшей мере один оксид алюминия, алюмосиликат, алюминат или силикат.

32. Проппант по п.31, в котором указанный алюминат, или силикат, или алюмосиликат является алюминатом, или силикатом, или алюмосиликатом кальция, иттрия, магния, титана, лантана, бария, кремния или любой их комбинацией.

33. Проппант по п.1, в котором указанный шаблон выполнен из природного материала.

34. Проппант по п.1, в котором одно или более промежуточных покрытий присутствуют между указанным шаблоном и указанной оболочкой.

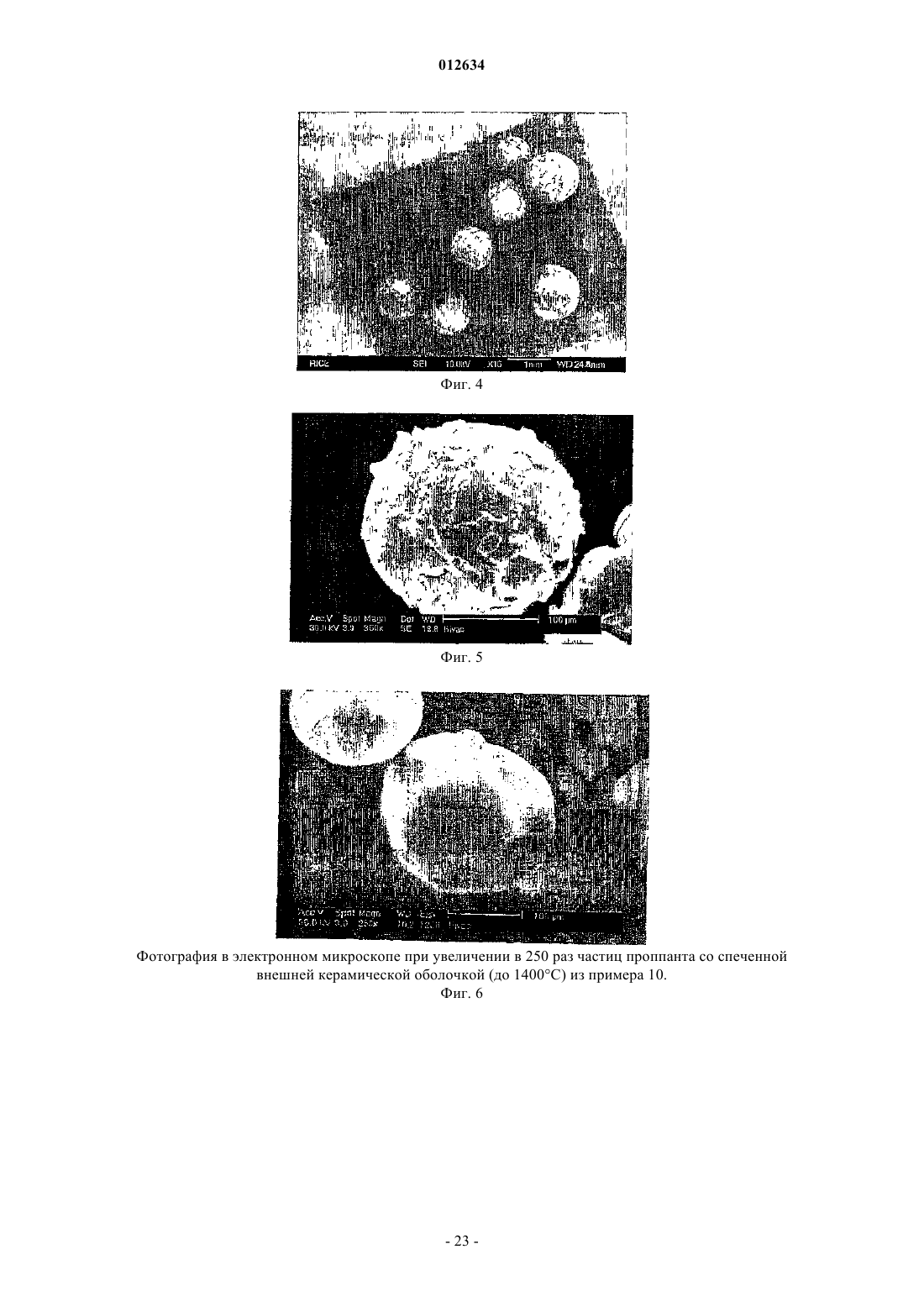

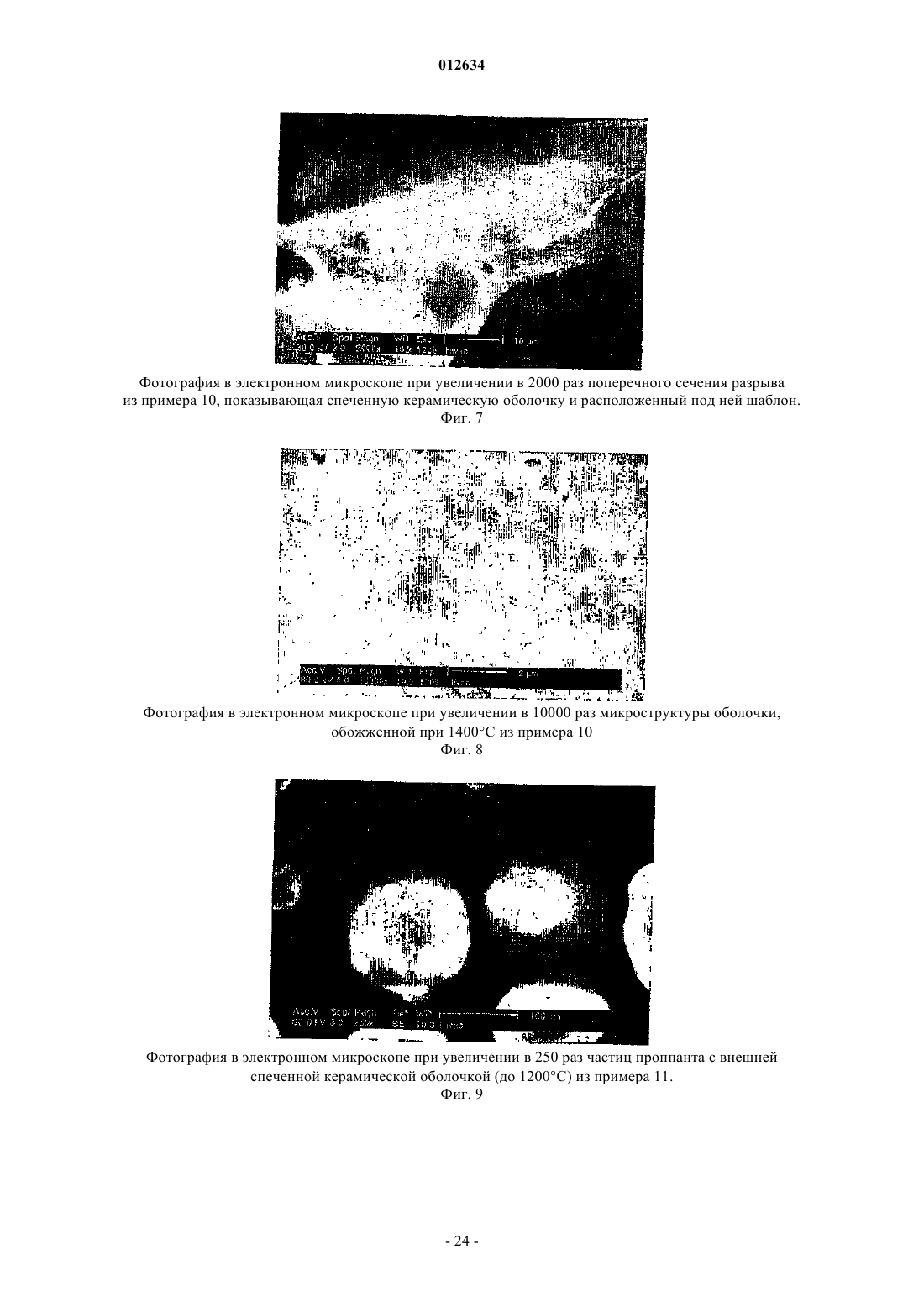

35. Способ получения проппанта по п.1, включающий покрытие шаблона составом, включающим керамический материал, или его оксид, или оксид металла, с образованием оболочки вокруг указанного шаблона и затем спекание указанной оболочки.

36. Способ по п.35, в котором спекание осуществляется при температуре спекания от 800 до 1700шС.

37. Способ по п.35, в котором покрытие шаблона осуществляется путем распыления.

38. Способ по п.35, в котором указанная оболочка выполнена из материала, который при спекании образует покрытие из альфа-оксида алюминия.

39. Способ по п.35, в котором указанный состав является суспензией, включающей указанный керамический материал, или его оксид, или оксид металла вместе с жидким носителем.

40. Способ по п.35, в котором указанный состав вводят в камеру для нанесения покрытия методом распыления в виде струи измельченного материала и указанный шаблон суспендируют в воздухе во время указанного покрытия указанного шаблона.

41. Способ по п.35, в котором указанное спекание является достаточным для уплотнения указанного керамического материала, или его оксида, или оксида металла и образования непрерывного покрытия.

42. Способ по п.35, в котором указанный состав включает по меньшей мере одну кислоту, поверхностно-активное вещество, вещество, способствующее суспендированию, вещество для образования стекловидной фазы, вещество, способствующее спеканию, ингибитор роста зерна, упрочняющее керамику вещество, регулирующее кристаллизацию вещество, или вещество для регулирования фазообразования, или любую их комбинацию.

43. Способ по п.35, в котором указанный керамический материал, или его оксид, или оксид металла находится в виде наночастиц.

44. Состав проппанта, включающий проппант по п.1 и носитель.

45. Состав проппанта по п.44, в котором указанный носитель является водой или рассолом.

46. Способ расклинивания открытых подземных разрывов, включающий введение состава проппанта по п.44 в указанный подземный пласт.

47. Проппант по п.1, который имеет каждую из следующих характеристик:

(a) наибольший наружный диаметр проппанта составляет от 90 до 1600 мкм;

(b) проппант имеет сферическую форму;

(c) оболочка является, по существу, непористой;

(d) проппант имеет прочность на раздавливание около 3000 psi или более;

(e) покрытие имеет толщину стенки от 15 до 120 мкм;

(f) проппант имеет плотность от 0,9 до 1,5 г/см3; и

(g) шаблон является сферой.

48. Проппант по п.47, в котором шаблон является ценосферой.

49. Проппант по п.47, в котором шаблон выполнен из алюмината.

50. Проппант по п.47, в котором шаблон выполнен из спеченного оксида алюминия.

51. Проппант по п.47, в котором прочность на раздавливание только шаблона составляет меньше 1000 psi.

52. Проппант по п.47, в котором шаблон выполнен из некомпозитного материала.

53. Проппант по п.1, в котором указанная оболочка является покрытием из альфа-оксида алюминия.

54. Проппант по п.1, который имеет прочность на раздавливание от 5000 до 10000 psi.

55. Проппант по п.1, в котором оболочка включает муллит, кордиерит или и тот, и другой.

56. Способ по п.35, в котором оболочка до указанного спекания включает наночастицы в виде смеси первичных частиц и агломератов.

57. Способ по п.56, в котором первичные частицы имхют средний размер частиц от 1 до 150 нм и агломераты имеют средний размер частиц от 10 до 350 нм.

58. Способ по п.35, в котором указанный состав получают путем пептизации бемита по меньшей мере с одной кислотой с образованием состава золь-геля, включающего алюмоксан.

59. Способ по п.35, в котором указанный состав является суспензией, включающей алюмоксан вместе с жидким носителем.

60. Проппант по п.55, в котором указанные вспомогательное вещество для спекания, ингибитор роста зерна, упрочняющее керамику вещество, вещество для образования стекловидной фазы, регулирующее кристаллизацию вещество или вещество для регулирования фазообразования включают иттрий, цирконий, железо, магний, оксид алюминия, висмут, лантан, кремний, кальций, церий, силикаты, бораты, или их оксиды, или любую их комбинацию.

61. Проппант по п.1, в котором шаблон является выдуваемой сферой.

62. Состав проппанта по п.44, в котором указанный носитель включает гель, пену, газ, углеводород, нефть или любую их комбинацию.

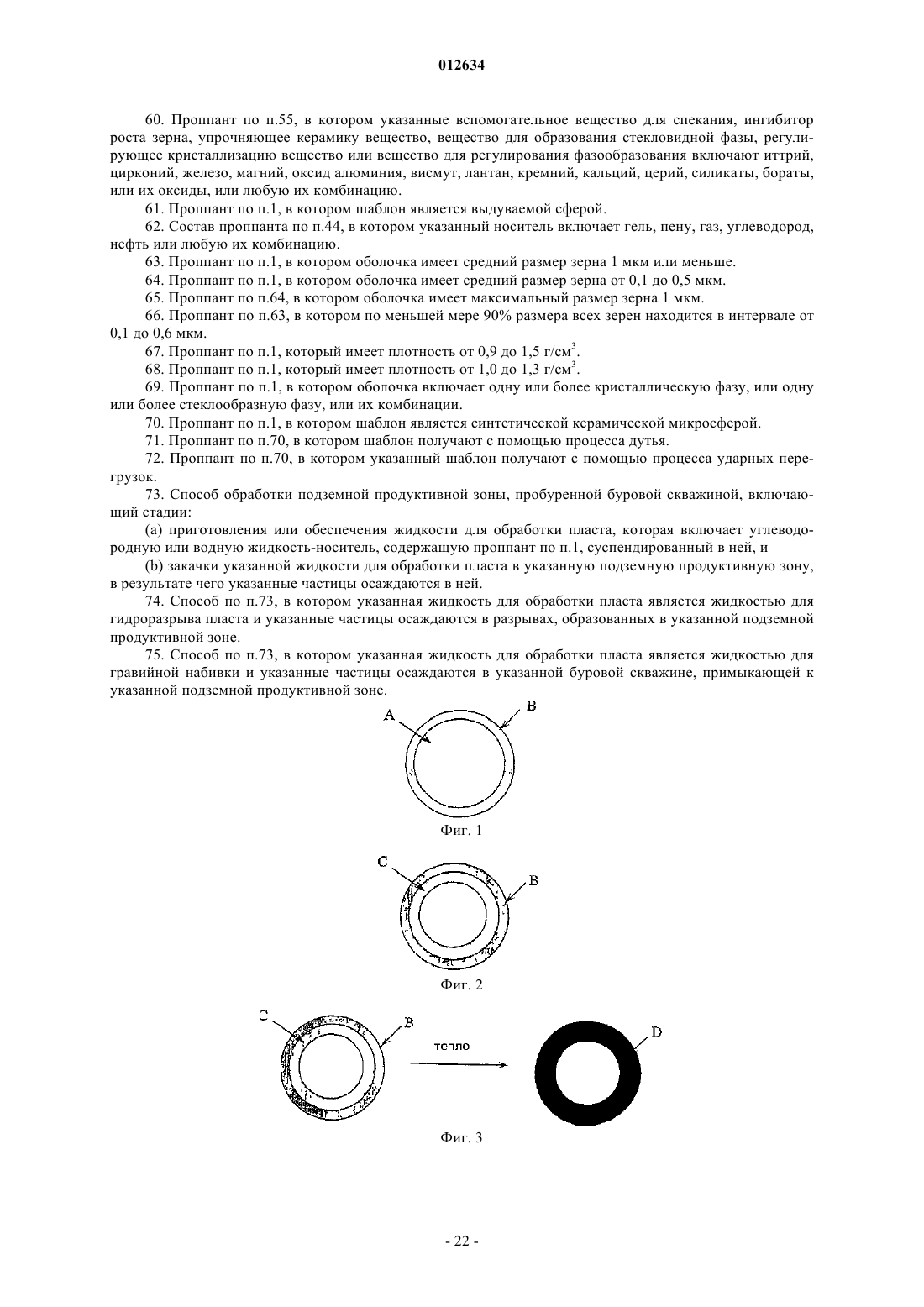

63. Проппант по п.1, в котором оболочка имеет средний размер зерна 1 мкм или меньше.

64. Проппант по п.1, в котором оболочка имеет средний размер зерна от 0,1 до 0,5 мкм.

65. Проппант по п.64, в котором оболочка имеет максимальный размер зерна 1 мкм.

66. Проппант по п.63, в котором по меньшей мере 90% размера всех зерен находится в интервале от 0,1 до 0,6 мкм.

67. Проппант по п.1, который имеет плотность от 0,9 до 1,5 г/см3.

68. Проппант по п.1, который имеет плотность от 1,0 до 1,3 г/см3.

69. Проппант по п.1, в котором оболочка включает одну или более кристаллическую фазу, или одну или более стеклообразную фазу, или их комбинации.

70. Проппант по п.1, в котором шаблон является синтетической керамической микросферой.

71. Проппант по п.70, в котором шаблон получают с помощью процесса дутья.

72. Проппант по п.70, в котором указанный шаблон получают с помощью процесса ударных перегрузок.

73. Способ обработки подземной продуктивной зоны, пробуренной буровой скважиной, включающий стадии:

(a) приготовления или обеспечения жидкости для обработки пласта, которая включает углеводородную или водную жидкость-носитель, содержащую проппант по п.1, суспендированный в ней, и

(b) закачки указанной жидкости для обработки пласта в указанную подземную продуктивную зону, в результате чего указанные частицы осаждаются в ней.

74. Способ по п.73, в котором указанная жидкость для обработки пласта является жидкостью для гидроразрыва пласта и указанные частицы осаждаются в разрывах, образованных в указанной подземной продуктивной зоне.

75. Способ по п.73, в котором указанная жидкость для обработки пласта является жидкостью для гравийной набивки и указанные частицы осаждаются в указанной буровой скважине, примыкающей к указанной подземной продуктивной зоне.

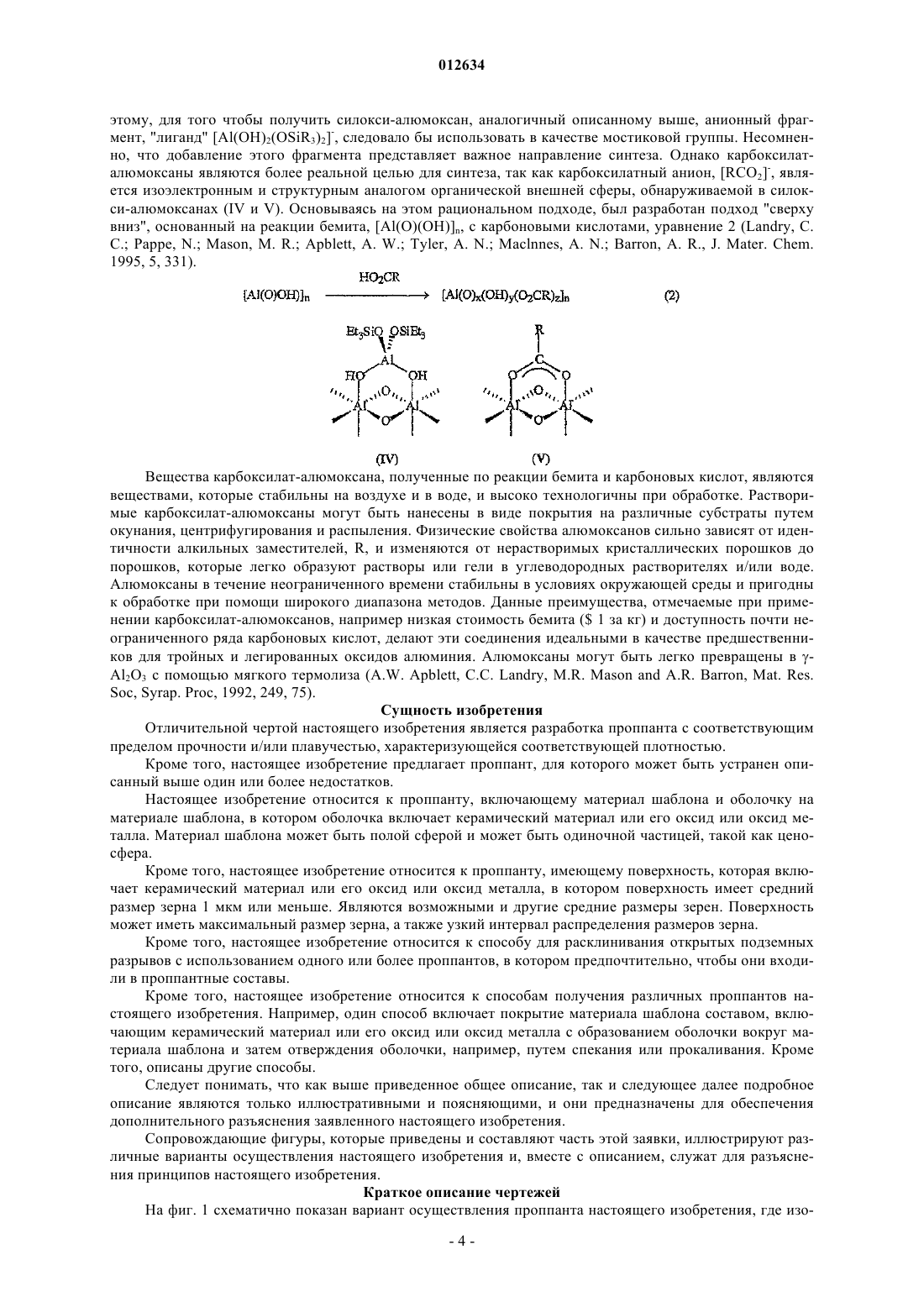

Текст