Способ превращения газообразных алканов в олефины и жидкие углеводороды

Формула / Реферат

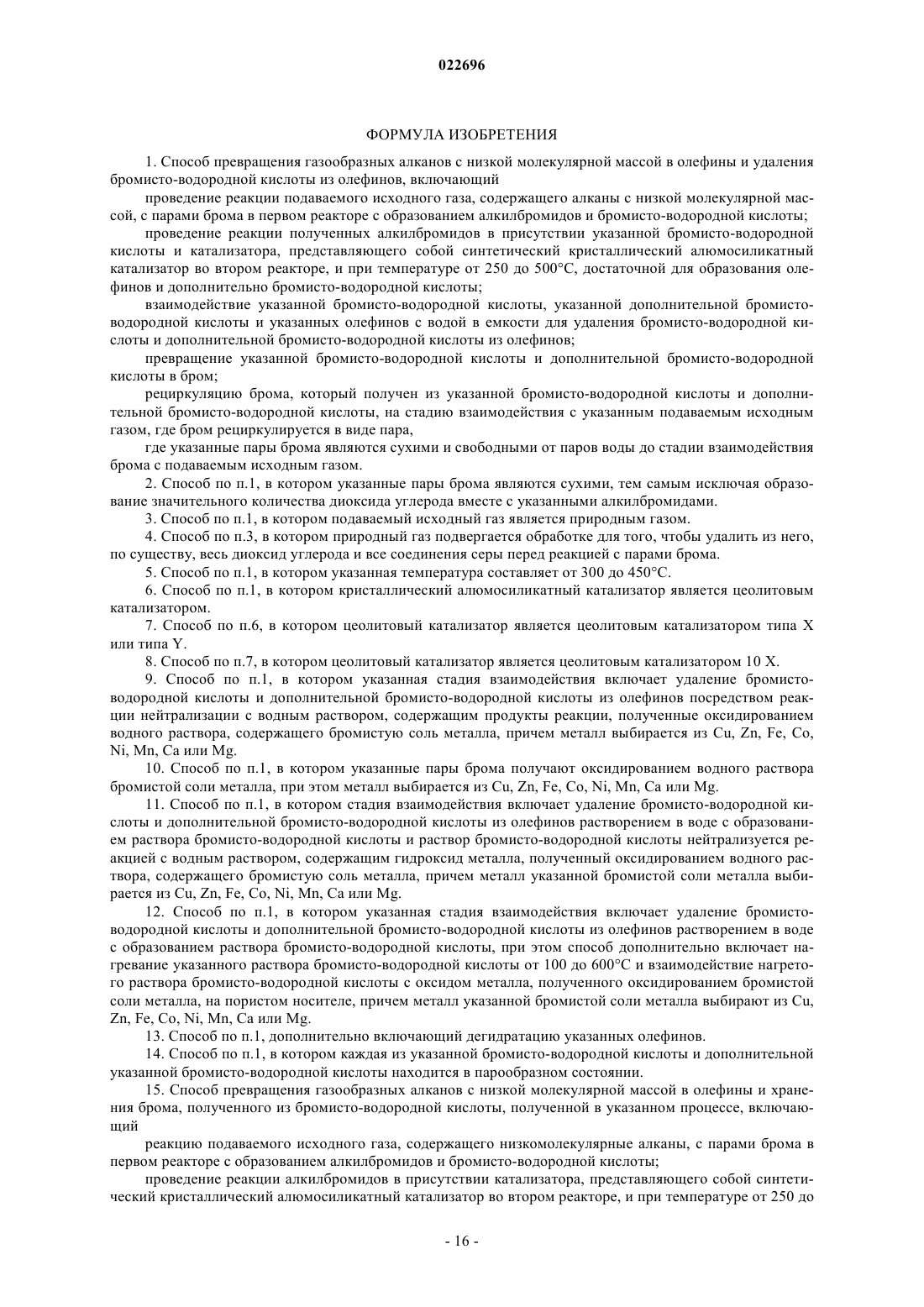

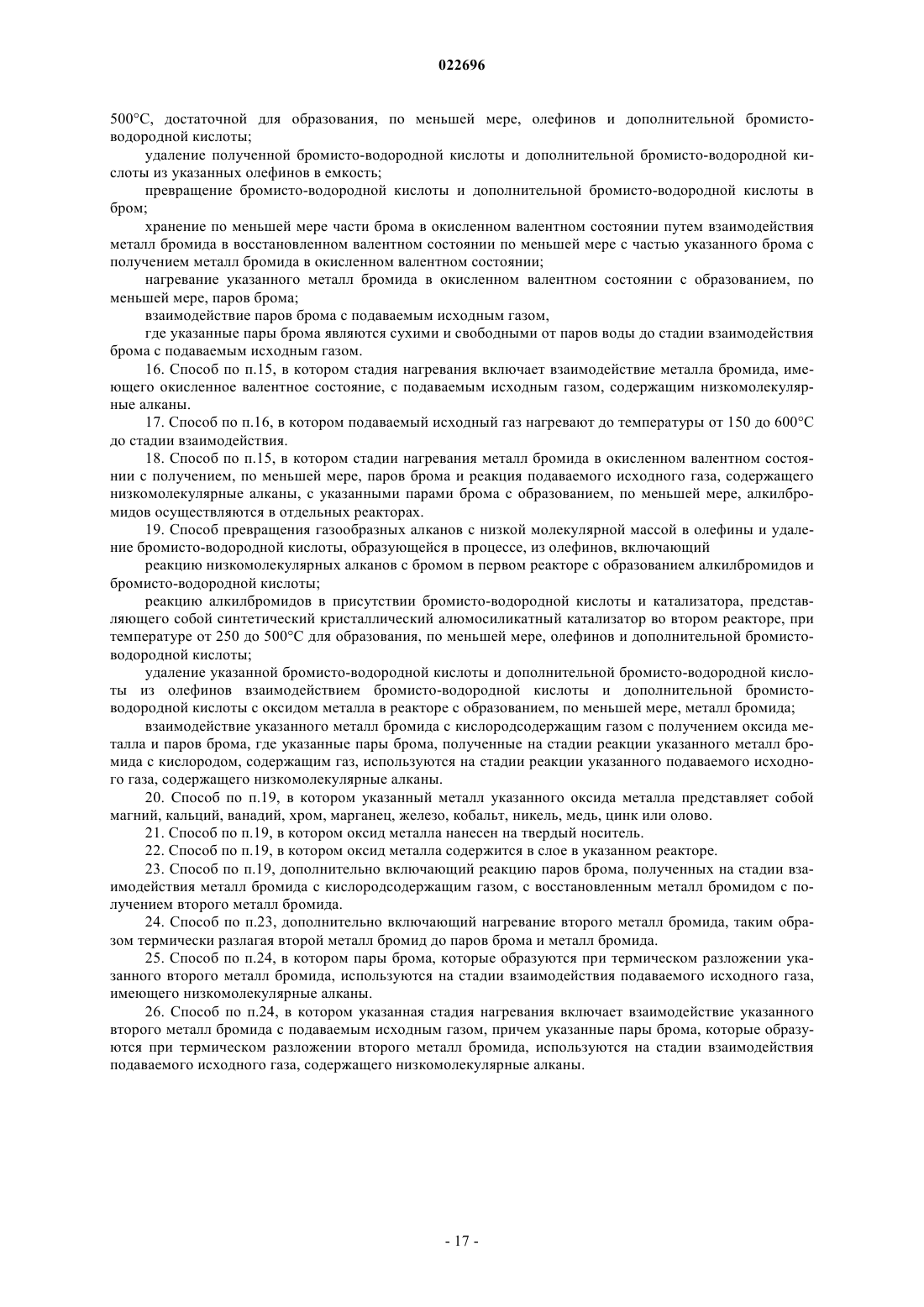

1. Способ превращения газообразных алканов с низкой молекулярной массой в олефины и удаления бромисто-водородной кислоты из олефинов, включающий

проведение реакции подаваемого исходного газа, содержащего алканы с низкой молекулярной массой, с парами брома в первом реакторе с образованием алкилбромидов и бромисто-водородной кислоты;

проведение реакции полученных алкилбромидов в присутствии указанной бромисто-водородной кислоты и катализатора, представляющего собой синтетический кристаллический алюмосиликатный катализатор во втором реакторе, и при температуре от 250 до 500°С, достаточной для образования олефинов и дополнительно бромисто-водородной кислоты;

взаимодействие указанной бромисто-водородной кислоты, указанной дополнительной бромисто-водородной кислоты и указанных олефинов с водой в емкости для удаления бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты из олефинов;

превращение указанной бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты в бром;

рециркуляцию брома, который получен из указанной бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты, на стадию взаимодействия с указанным подаваемым исходным газом, где бром рециркулируется в виде пара,

где указанные пары брома являются сухими и свободными от паров воды до стадии взаимодействия брома с подаваемым исходным газом.

2. Способ по п.1, в котором указанные пары брома являются сухими, тем самым исключая образование значительного количества диоксида углерода вместе с указанными алкилбромидами.

3. Способ по п.1, в котором подаваемый исходный газ является природным газом.

4. Способ по п.3, в котором природный газ подвергается обработке для того, чтобы удалить из него, по существу, весь диоксид углерода и все соединения серы перед реакцией с парами брома.

5. Способ по п.1, в котором указанная температура составляет от 300 до 450°С.

6. Способ по п.1, в котором кристаллический алюмосиликатный катализатор является цеолитовым катализатором.

7. Способ по п.6, в котором цеолитовый катализатор является цеолитовым катализатором типа X или типа Y.

8. Способ по п.7, в котором цеолитовый катализатор является цеолитовым катализатором 10 X.

9. Способ по п.1, в котором указанная стадия взаимодействия включает удаление бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты из олефинов посредством реакции нейтрализации с водным раствором, содержащим продукты реакции, полученные оксидированием водного раствора, содержащего бромистую соль металла, причем металл выбирается из Cu, Zn, Fe, Co, Ni, Mn, Ca или Mg.

10. Способ по п.1, в котором указанные пары брома получают оксидированием водного раствора бромистой соли металла, при этом металл выбирается из Cu, Zn, Fe, Co, Ni, Mn, Ca или Mg.

11. Способ по п.1, в котором стадия взаимодействия включает удаление бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты из олефинов растворением в воде с образованием раствора бромисто-водородной кислоты и раствор бромисто-водородной кислоты нейтрализуется реакцией с водным раствором, содержащим гидроксид металла, полученный оксидированием водного раствора, содержащего бромистую соль металла, причем металл указанной бромистой соли металла выбирается из Cu, Zn, Fe, Co, Ni, Mn, Ca или Mg.

12. Способ по п.1, в котором указанная стадия взаимодействия включает удаление бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты из олефинов растворением в воде с образованием раствора бромисто-водородной кислоты, при этом способ дополнительно включает нагревание указанного раствора бромисто-водородной кислоты от 100 до 600°С и взаимодействие нагретого раствора бромисто-водородной кислоты с оксидом металла, полученного оксидированием бромистой соли металла, на пористом носителе, причем металл указанной бромистой соли металла выбирают из Cu, Zn, Fe, Co, Ni, Mn, Ca или Mg.

13. Способ по п.1, дополнительно включающий дегидратацию указанных олефинов.

14. Способ по п.1, в котором каждая из указанной бромисто-водородной кислоты и дополнительной указанной бромисто-водородной кислоты находится в парообразном состоянии.

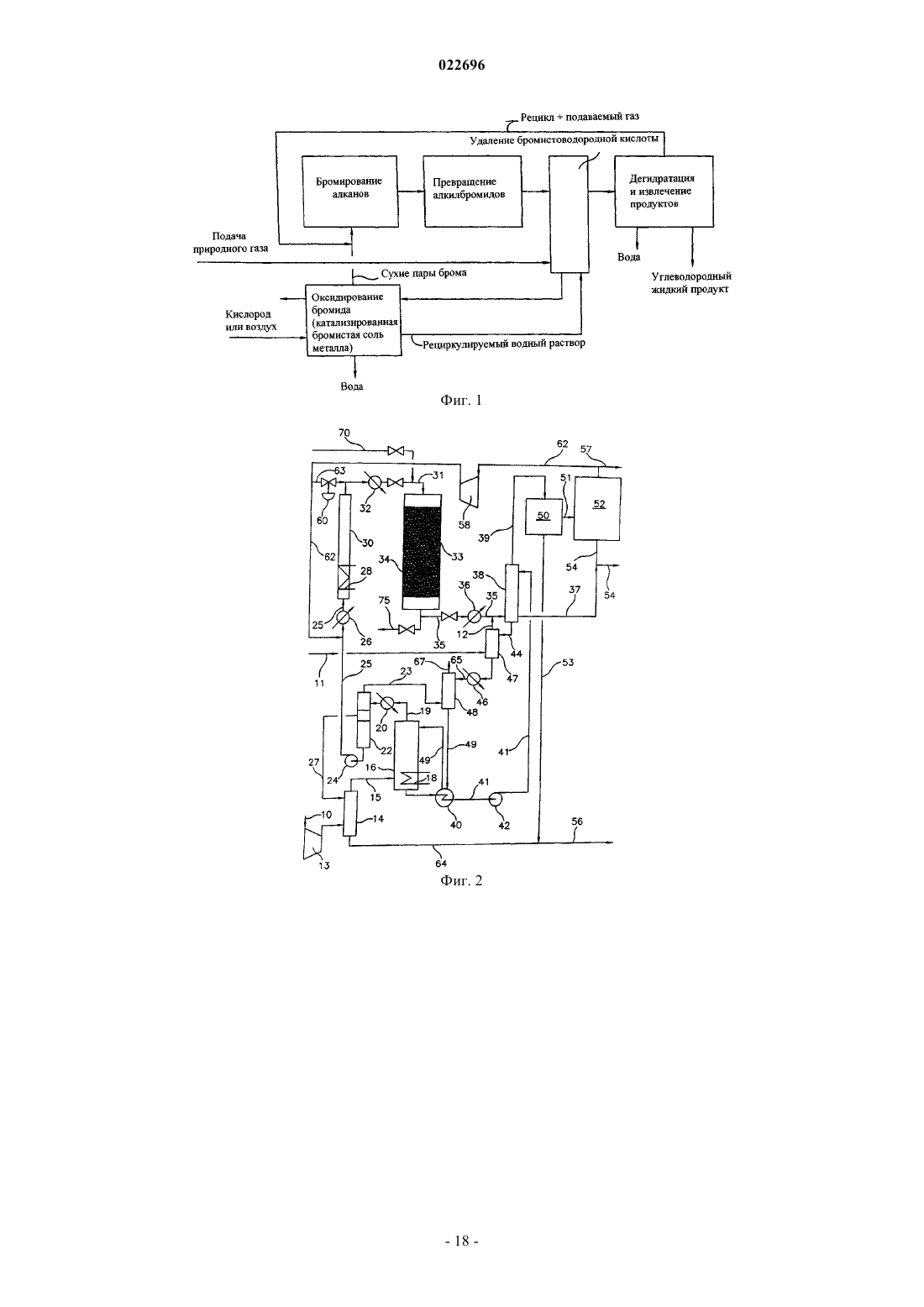

15. Способ превращения газообразных алканов с низкой молекулярной массой в олефины и хранения брома, полученного из бромисто-водородной кислоты, полученной в указанном процессе, включающий

реакцию подаваемого исходного газа, содержащего низкомолекулярные алканы, с парами брома в первом реакторе с образованием алкилбромидов и бромисто-водородной кислоты;

проведение реакции алкилбромидов в присутствии катализатора, представляющего собой синтетический кристаллический алюмосиликатный катализатор во втором реакторе, и при температуре от 250 до 500°С, достаточной для образования, по меньшей мере, олефинов и дополнительной бромисто-водородной кислоты;

удаление полученной бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты из указанных олефинов в емкость;

превращение бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты в бром;

хранение по меньшей мере части брома в окисленном валентном состоянии путем взаимодействия металл бромида в восстановленном валентном состоянии по меньшей мере с частью указанного брома с получением металл бромида в окисленном валентном состоянии;

нагревание указанного металл бромида в окисленном валентном состоянии с образованием, по меньшей мере, паров брома;

взаимодействие паров брома с подаваемым исходным газом,

где указанные пары брома являются сухими и свободными от паров воды до стадии взаимодействия брома с подаваемым исходным газом.

16. Способ по п.15, в котором стадия нагревания включает взаимодействие металла бромида, имеющего окисленное валентное состояние, с подаваемым исходным газом, содержащим низкомолекулярные алканы.

17. Способ по п.16, в котором подаваемый исходный газ нагревают до температуры от 150 до 600°С до стадии взаимодействия.

18. Способ по п.15, в котором стадии нагревания металл бромида в окисленном валентном состоянии с получением, по меньшей мере, паров брома и реакция подаваемого исходного газа, содержащего низкомолекулярные алканы, с указанными парами брома с образованием, по меньшей мере, алкилбромидов осуществляются в отдельных реакторах.

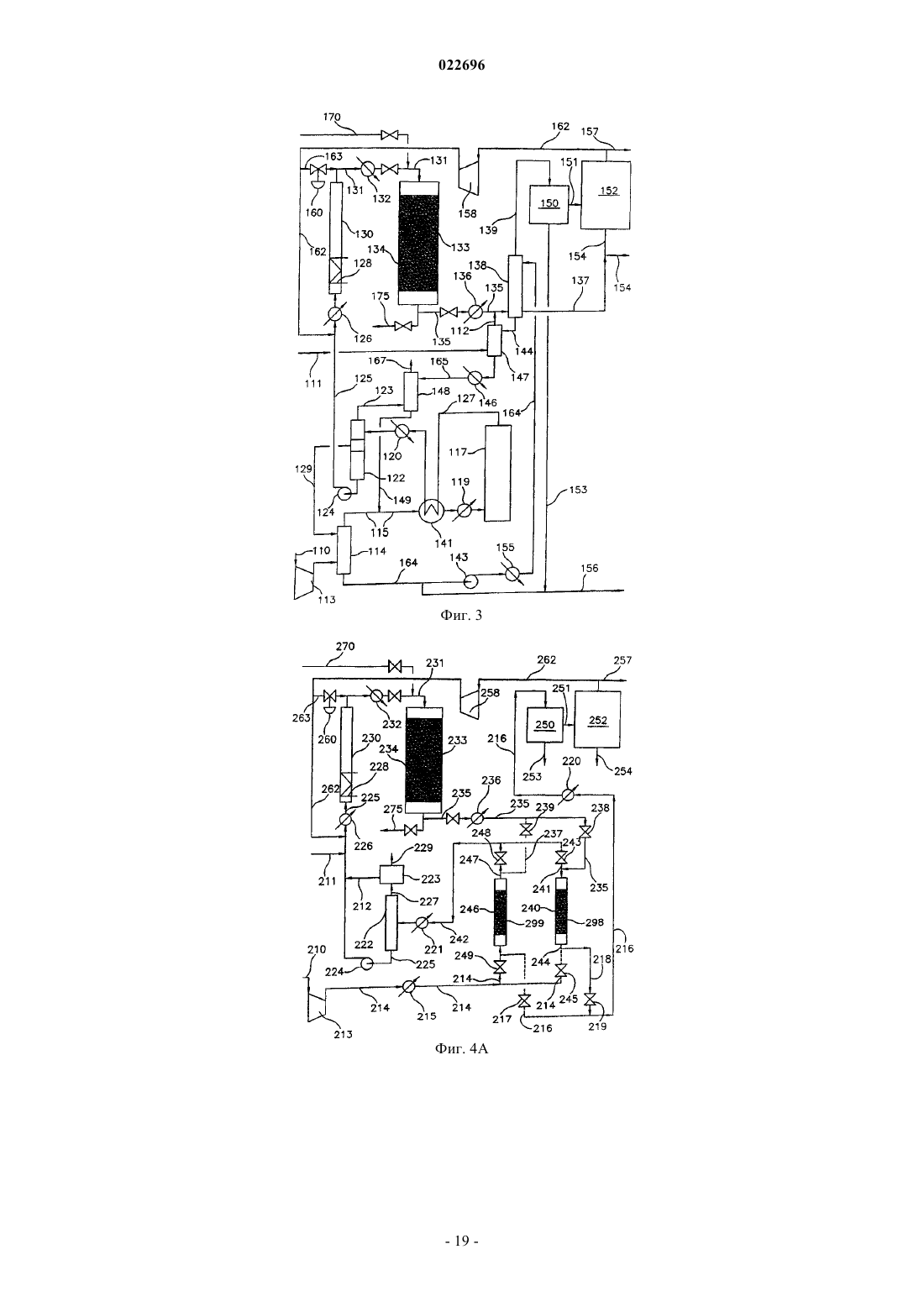

19. Способ превращения газообразных алканов с низкой молекулярной массой в олефины и удаление бромисто-водородной кислоты, образующейся в процессе, из олефинов, включающий

реакцию низкомолекулярных алканов с бромом в первом реакторе с образованием алкилбромидов и бромисто-водородной кислоты;

реакцию алкилбромидов в присутствии бромисто-водородной кислоты и катализатора, представляющего собой синтетический кристаллический алюмосиликатный катализатор во втором реакторе, при температуре от 250 до 500°С для образования, по меньшей мере, олефинов и дополнительной бромисто-водородной кислоты;

удаление указанной бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты из олефинов взаимодействием бромисто-водородной кислоты и дополнительной бромисто-водородной кислоты с оксидом металла в реакторе с образованием, по меньшей мере, металл бромида;

взаимодействие указанного металл бромида с кислородсодержащим газом с получением оксида металла и паров брома, где указанные пары брома, полученные на стадии реакции указанного металл бромида с кислородом, содержащим газ, используются на стадии реакции указанного подаваемого исходного газа, содержащего низкомолекулярные алканы.

20. Способ по п.19, в котором указанный металл указанного оксида металла представляет собой магний, кальций, ванадий, хром, марганец, железо, кобальт, никель, медь, цинк или олово.

21. Способ по п.19, в котором оксид металла нанесен на твердый носитель.

22. Способ по п.19, в котором оксид металла содержится в слое в указанном реакторе.

23. Способ по п.19, дополнительно включающий реакцию паров брома, полученных на стадии взаимодействия металл бромида с кислородсодержащим газом, с восстановленным металл бромидом с получением второго металл бромида.

24. Способ по п.23, дополнительно включающий нагревание второго металл бромида, таким образом термически разлагая второй металл бромид до паров брома и металл бромида.

25. Способ по п.24, в котором пары брома, которые образуются при термическом разложении указанного второго металл бромида, используются на стадии взаимодействия подаваемого исходного газа, имеющего низкомолекулярные алканы.

26. Способ по п.24, в котором указанная стадия нагревания включает взаимодействие указанного второго металл бромида с подаваемым исходным газом, причем указанные пары брома, которые образуются при термическом разложении второго металл бромида, используются на стадии взаимодействия подаваемого исходного газа, содержащего низкомолекулярные алканы.

Текст