Комплексы переходных металлов, нанесенные на активирующий фторированный носитель

Номер патента: 16398

Опубликовано: 30.04.2012

Авторы: Буаззон Кристоф, Сироль Сабина, Прад Флоран, Разави Аббас, Спис Роже

Формула / Реферат

1. Активная нанесенная каталитическая система, включающая:

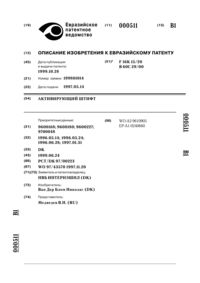

а) один или более чем один неметаллоценовый координационный комплекс общей формулы (II)

где М является Zr, Fe или Ni;

где Y является С;

где Z является -О (в этом случае связь между О и М является ковалентной) или -C(R5)=N(R4);

где каждый из R1 и R5 представляет собой водород, метил или изопропил;

где каждый из R2 и R4 представляет собой водород или фенил, возможно замещенный метилом или изопропилом;

где G является либо простой связью между Y и Z, либо мостиковой группой, которая может содержать третий атом, связанный с М, когда q равно 1;

где L является группой, связанной с М семиполярной связью;

где X является атомом или группой, связанной с переходным металлом М ковалентной или ионной связью;

и где n является целым числом от 0 до 5, m равно от 1 до 3 и q равно 1 или 2;

б) алкилирующий агент, выбранный из металлорганических соединений, имеющих по меньшей мере одну связь углерод-металл;

в) активирующий алкилированный и фторированный носитель, содержащий алкильные радикалы и атомы фтора.

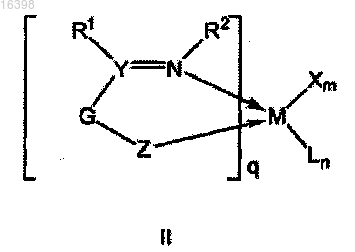

2. Активная нанесенная каталитическая система по п.1, в которой неметаллоценовый координационный комплекс имеет формулу (IV)

где М является Ni;

R2 и R4 определены выше;

Ra и Rb независимо выбраны из водорода, метила или изопропила или соединены вместе с образованием нафтила;

X представляет собой атом или группу, связанную с переходным металлом М ковалентной или ионной связью;

L является группой, связанной с М семиполярной связью; и

n является целым числом от 0 до 5, m равно от 1 до 3, и q равно 1 или 2.

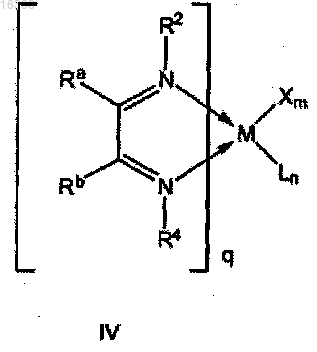

3. Активная нанесенная каталитическая система по п.1, в которой неметаллоценовый координационный комплекс имеет формулу (V)

где X, L, n, Y, R2 и R4 определены выше;

М является Fe;

Т представляет собой степень окисления переходного металла и b является валентностью атома или группы X;

каждый из А1, А2 и А3 является независимо N или CR9, при условии, что по меньшей мере один из них является CR9;

каждый из R7, R8 и R9 независимо выбран из водорода или метила.

4. Активная нанесенная каталитическая система по любому из пп.1-3, где активирующий носитель получают посредством стадий:

а) алкилирования носителя, приготовленного из одного или более пористого минерального оксида, раствором, содержащим алкилирующий агент, необязательно при нагревании носителя в инертном газе;

б) нагревания алкилированного носителя стадии (а) в инертном газе и затем в кислороде;

в) фторирования носителя раствором, содержащим фторирующий агент;

г) извлечения активного фторированного носителя.

5. Активная нанесенная каталитическая система по п.4, где алкилирование и фторирование выполнены в одну стадию, перед стадией (б), с помощью агента, содержащего по меньшей мере один атом алюминия, один атом фтора и органическую группу.

6. Активная нанесенная каталитическая система по п.4 или 5, где алкилирующим агентом является Al(R')2F, где группы R' могут быть одинаковыми или различными и представляют собой алкильные группы, имеющие от 1 до 20 атомов углерода.

7. Активная нанесенная каталитическая система по любому из пп.1-4, где алкилирующим агентом является алкилалюминий или диэтилцинк.

8. Способ получения активной нанесенной каталитической системы по любому из пп.1-7, включающий стадии:

1) получения алкилированного и фторированного активирующего носителя, как описано в пп.4-7;

2) обеспечения алкилирующего агента;

3) получения раствора одного или более одного неметаллоценового координационного комплекса, описанного в любом из пп.1-3;

4) добавления соединений стадии (2) и (3) либо одновременно, либо последовательно в любом порядке к носителю стадии (1);

5) извлечения активной нанесенной каталитической системы.

9. Способ гомо- или сополимеризации неполярного или полярного мономеров, включающий стадии:

а) получения активной нанесенной каталитической системы по любому из пп.1-8;

б) введения в реакционную зону неполярного или полярного мономера и, возможно, сомономеров;

в) поддержания условий полимеризации;

г) извлечения полимера.

10. Способ по п.9, в котором полимеризацию осуществляют при температуре от 0 до 100°С и давлении до 10 МПа (100 бар).

11. Способ по п.9 или 10, в котором мономер является этиленом или пропиленом, а сомономер, если он присутствует, является гексеном.

12. Применение активной нанесенной каталитической системы по любому из пп.1-7 для получения полимера.

Текст

КОМПЛЕКСЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ, НАНЕСЕННЫЕ НА АКТИВИРУЮЩИЙ ФТОРИРОВАННЫЙ НОСИТЕЛЬ В настоящем изобретении описана активная нанесенная каталитическая система, включающая: а) один или более неметаллоценовый каталитический компонент; б) алкилирующий агент; в) активирующий функционализированный и фторированный носитель. Также описан способ получения указанного активного носителя и его применение в полимеризации полярных и неполярных мономеров.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE); СЕНТР НАСЬОНАЛЬ ДЕ ЛЯ РЕШЕРШ СЬЯНТИФИК (СНРС) (FR) 016398 Изобретение относится к области полимеризации олефинов с помощью металлических комплексов,нанесенных на активирующий носитель.(Со)полимеризация этилена и альфа-олефинов в присутствии каталитической системы, включающей металлоценовый каталитический компонент и активирующий агент, известна в технике. Первая разработка очень активной системы такого типа осуществлена на основе цирконоцена Cp2ZrCl2 и алюмоксана. Дальнейшие разработки привели к получению мостиковых металлоценовых компонентов, в которых циклопентадиениловые кольца могут быть замещены в различных положениях заместителями различных размеров, чтобы регулировать маршрут внедрения в растущую полимерную цепь. Активирующие агенты, необходимые для активации металлоценовых компонентов в каталитических системах, обычно являются соединениями на основе алюминия или бора, причем наиболее широко используемым является метилалюмоксан (МАО). МАО, однако, является дорогим и нестабильным, приводящим к плохой морфологии полимера и, следовательно, к обрастанию реактора и затрудненным условиям транспортировки. Также известно применение комплексов Ni, Co, Pd и Fe в полимеризации олефинов, как описано,например, в WO 96/23010. В этом документе описаны, в частности, выбранные -дииминовые никелевые комплексы, используемые в сочетании с выбранными кислотами Льюиса или Брэнстеда для сополимеризации этилена. Наиболее широко используемым активирующим агентом для этих комплексов также является МАО. В DE-A-19959251 описаны активные каталитические системы на основе комплексов металлов VIIIB группы. Дииминовые дигалоидные никелевые комплексы, применяемые для гомо- или сополимеризации этилена, описаны в ЕР-А-884331. В US-A-4716208 также описано широкое многообразие комплексов поздних переходных металлов,применяемых для полимеризации олефинов; в частности, Ittel et al. (Ittel S.D., Johnson L. K. and BrookhartM.; in Chem. Rev., 100, 1169, 2000) описывают катализаторы на основе поздних металлов, которые могут быть использованы в гомо- и сополимеризации этилена. Известно применение активирующего носителя с компонентами металлоценового катализатора, как описано, например, в FR-2769245. Все эти каталитические компоненты обладают тем недостатком, что они должны использоваться с активирующими агентами, более предпочтительно с алюмоксаном, для того, чтобы быть пригодными для полимеризации олефинов. Таким образом, существует необходимость в получении активных каталитических систем на основе комплексов переходных металлов, для которых не требуется алюмоксана. Задачей настоящего изобретения является получение активной каталитической системы на основе иминных комплексов переходных металлов, в которой стадию активации обеспечивают посредством активирующего носителя. Задачей настоящего изобретения также является получение каталитической системы для сополимеризации олефинов с полярным сомономером. Задачей настоящего изобретения также является получение полиолефина, имеющего хорошую морфологию. Задачей настоящего изобретения является получение активной каталитической системы, приготовленной либо с неметаллоценовыми комплексами, описанными выше, либо с неметаллоценовыми соединениями (I)-(III), описанными в патенте ЕР 1238989, в котором стадия активации обеспечивается посредством активирующего носителя, который содержит фторированную кислоту Льюиса на основе алюминия в сочетании с алкилирующим агентом для неметаллоценового соединения. Соответственно, для решения поставленной задачи в настоящем изобретении предложена активная нанесенная каталитическая система, включающая: а) один или более чем один неметаллоценовый координационный комплекс общей формулы (II) где М является Zr, Fe или Ni; где Y является С; где Z является -О (в этом случае связь между О и М является ковалентной) или -C(R5)=N(R4); где каждый из R1 и R5 представляет собой водород, метил или изопропил; где каждый из R2 и R4 представляет собой водород или фенил, возможно замещенный метилом или-1 016398 изопропилом; где G является либо простой связью между Y и Z, либо мостиковой группой, которая может содержать третий атом, связанный с М, когда q равно 1; где L является группой, связанной с М семиполярной связью; где X является атомом или группой, связанной с переходным металлом М ковалентной или ионной связью; и где n является целым числом от 0 до 5, m равно от 1 до 3 и q равно 1 или 2; б) алкилирующий агент, выбранный из металлорганических соединений, имеющих по меньшей мере одну связь углерод-металл; в) активирующий алкилированный и фторированный носитель, содержащий алкильные радикалы и атомы фтора. В одном воплощении активной нанесенной каталитической системы неметаллоценовый координационный комплекс может иметь формулу (IV)Ra и Rb независимо выбраны из водорода, метила или изопропила или соединены вместе с образованием нафтила;X представляет собой атом или группу, связанную с переходным металлом М ковалентной или ионной связью;n является целым числом от 0 до 5, m равно от 1 до 3 и q равно 1 или 2. В другом воплощении активной нанесенной каталитической системы неметаллоценовый координационный комплекс может иметь формулу (V)M является Fe; Т представляет собой степень окисления переходного металла, и b является валентностью атома или группы X; каждый из А 1, А 2 и А 3 является независимо N или CR9, при условии, что по меньшей мере один из них является CR9; каждый из R7, R8 и R9 независимо выбран из водорода или метила. Иминовый комплекс переходного металла осаждают на активирующий носитель и приводят во взаимодействие с ним. Активирующий носитель для активной нанесенной каталитической системы может быть получен посредством следующих стадий: а) алкилирования носителя, приготовленного из одного или более пористого минерального оксида,раствором, содержащим алкилирующий агент, необязательно при нагревании носителя в инертном газе; б) нагревания алкилированного носителя стадии (в) в инертном газе и затем в кислороде; в) фторирования носителя раствором, содержащим фторирующий агент; г) извлечения активного фторированного носителя. При получении активирующего носителя алкилирование и фторирование могут быть выполнены в одну стадию перед стадией (б) с помощью агента, содержащего по меньшей мере один атом алюминия,один атом фтора и органическую группу.-2 016398 Алкилирующий агент может представлять собой Al(R')2F, где группы R' могут быть одинаковыми или различными и представляют собой алкильные группы, имеющие от 1 до 20 атомов углерода. Алкилирующий агент может представлять собой алкилалюминий или диэтилцинк. Задача изобретения также решается посредством способа получения активной нанесенной каталитической системы, включающим стадии: 1) получения алкилированного и фторированного активирующего носителя, как описано выше; 2) обеспечения алкилирующего агента; 3) получения раствора одного или более одного неметаллоценового координационного комплекса,описанного выше; 4) добавления соединений стадии (2) и (3), либо одновременно, либо последовательно в любом порядке к носителю стадии (1); 5) извлечения активной нанесенной каталитической системы. Задача изобретения также решается посредством способа гомо- или сополимеризации неполярного или полярного мономеров, включающего стадии: а) получения активной нанесенной каталитической системы по любому из пп.1-8; б) введения в реакционную зону неполярного или полярного мономера и, возможно, сомономеров; в) поддержания условий полимеризации; г) извлечения полимера. Полимеризацию можно осуществлять при температуре от 0 до 100 С и давлении до 10 МПа (100 бар). Мономер может представлять собой этилен или пропилен, а сомономер, если он присутствует, может представлять собой гексен. Задача изобретения также решается посредством применения активной нанесенной каталитической системы, описанной выше, для получения полимера. Пористый минеральный оксид преимущественно выбирают из диоксида кремния, оксида алюминия и их смесей. Предпочтительным является диоксид кремния. Частицы пористого минерального оксида предпочтительно обладают по меньшей мере одним из следующих свойств: они включают поры, имеющие диаметр от 7,5 до 30 нм; они имеют пористость от 1 до 4 см 3/г; они имеют удельную поверхность от 100 до 1000 м 2/г и они имеют средний диаметр от 1 до 100 мкм. Перед функционализацией носитель имеет на своей поверхности -ОН радикалы, в частности от 0,25 до 10, еще более предпочтительно от 0,5 до 4 -ОН радикалов на нм 2, образующихся либо в результате термической обработки в инертном газе при температуре от 100 до 1000 С, предпочтительно при температуре от 120 до 800 С и более предпочтительно при температуре от 140 до 700 С в течение по меньшей мере 60 мин, либо в результате химической обработки. После функционализации указанный носитель имеет столько же, по меньшей мере, частично фторированных алюминиевых и/или магниевых кислотных центров Льюиса на нм 2. Носитель может быть различных видов. В зависимости от его природы его степени гидратации и его способности удерживать воду, он может быть обработан дегидратацией большей или меньшей интенсивности, в зависимости от требуемого поверхностного содержания -ОН радикалов. Специалисты в этой области могут путем обычных испытаний определить дегидратационную обработку, которую нужно применить к выбранному ими носителю в зависимости от требуемого поверхностного содержания -ОН радикалов. Более предпочтительно исходный носитель получают из диоксида кремния. Обычно диоксид кремния можно нагревать до температур от 100 до 1000 С, предпочтительно от 120 до 800 С, более предпочтительно от 140 до 700 С в атмосфере инертного газа, например азота или аргона, при атмосферном давлении или в вакууме с давлением приблизительно 10-5 бар (1 Па) в течение по меньшей мере 60 мин. Для такой термообработки диоксид кремния можно смешивать, например, с NH4Cl, чтобы ускорить дегидратацию. Альтернативно, термообработку можно выполнять при температуре от 100 до 450 С в сочетании с силанизацией. Это приводит к образованию продукта, полученного из кремния, привитого на поверхности носителя, тем самым делая указанную поверхность более гидрофобной. Силан может представлять собой, например, алкокситриалкилсилан, такой как, например, метокситриметилсилан, или триалкилхлорсилан, такой как, например, триметилхлорсилан или триэтилхлорсилан. Его обычно наносят на носитель путем образования суспензии этого носителя в органическом растворе силана, причем указанный раствор силана имеет концентрацию от 0,1 до 10 моль на моль ОН радикалов на носителе. Растворитель для этого раствора можно выбирать из линейных или разветвленных алифатических углеводородов, таких как гексан или гептан, алициклических углеводородов, возможно замещенных, таких как циклогексан, и ароматических углеводородов, таких как толуол, бензол или ксилол. Обработку носителя силановым раствором обычно осуществляют при перемешивании при темпера-3 016398 туре от 50 до 150 С в течение от 1 до 48 ч. После силанизации растворитель удаляют, например, путем сифонирования или фильтрования, и затем носитель тщательно промывают, используя, например, 0,3 л растворителя на грамм носителя. Содержание на поверхности носителя -ОН радикалов можно проверить, используя известные методики, например, путем взаимодействия с носителем органических соединений магния, таких как CH3MgI,и измерения количества выделяющегося метана, как описано McDaniel (McDaniel M. P., J. Catal., 67, 71,1981) или путем взаимодействия триэтилалюминия с носителем и измерения количества выделяемого этана, как описано Gachard - Pasquet (Thesis of Veronique Gachard - Pasquet, Universite Claude Bernard,Lyon 1, France, pages 221 -224, 1985). В первом варианте воплощения согласно настоящему изобретению функционализацию и фторирование осуществляют как две отдельные стадии. Активирующие носители затем получают посредством взаимодействия -ОН радикалов, находящихся на основных частицах носителя, по меньшей мере с одним функционализирующим агентом. Любой функционализирующий агент или их смесь, описанные в FR2769245, можно использовать в настоящем изобретении. В предпочтительном воплощении настоящего изобретения стадию функционализации выполняют посредством обработки суспензии частиц носителя в среде растворителя, содержащего функционализирующий агент, при температуре от -150 до +150 С в течение времени от 1 мин до 12 ч и затем извлечения привитых частиц после промывки. Растворитель предпочтительно выбирают из алифатических, алициклических или ароматических углеводородов. Предпочтительно обработку выполняют при температуре от 30 до 100C и в течение периода времени от 1 до 3 ч. Предпочтительно концентрация функционализирующего агента составляет от 0,5 до 20 ммоль на г частиц носителя. После стадии функционализации выполняют термообработку в инертном газе (таком как аргон или азот), предпочтительно в псевдоожиженном слое. Термообработку используют для удаления органических остатков, присутствующих на поверхности и созданных функционализирующим агентом. Эту термообработку, или пиролиз, преимущественно выполняют при температуре от 200 до 600 С, предпочтительно от 350 до 500 С и более предпочтительно примерно при 450 С в течение от 1 до 10 ч. Окислительная обработка может преимущественно заключаться в термообработке функционализированных частиц носителя в псевдоожиженном слое в атмосфере кислорода при температуре от 200 до 600 С, предпочтительно от 350 до 500 С и более предпочтительно примерно при 450 С в течение времени от 1 до 10 ч. Эта обработка увеличивает кислотность поверхности носителя, и, следовательно, эксплуатационные характеристики каталитической системы. Функционализированный носитель затем обрабатывают фторирующим агентом, который частично замещает радикалы функционализирующего агента фтором. Фторирующую обработку можно выполнять посредством приведения функционализированных частиц носителя в контакт с газообразной фтористоводородной кислотой. Эту стадию контакта осуществляют в течение периода времени от 1 мин до 24 ч при температуре от 20 до 800 С. Альтернативно, фтористо-водородную кислоту можно преимущественно заменить порошкообразным (NH4)2SiF6; фторирующую обработку (NH4)2SiF6 выполняют посредством мягкого псевдоожижения смеси частиц носителя и (NH4)2SiF6 в инертном газе, таком как аргон или азот,и проведения термообработки при температуре от 300 до 500 С в течение периода времени от 1 до 10 ч. Для фторирующей обработки используют количество фтора от 1 до 10 мас.% в расчете на общую массу носителя. Предпочтительно минимальное количество фтора составляет 3 мас.%. Предпочтительно максимально мас.%. Во втором воплощении настоящего изобретения стадию фторирования не выполняют и носитель обрабатывают соединением, содержащим по меньшей мере один атом алюминия, один атом фтора и одну органическую группу, возможно в сочетании с любым одним или более чем одним соединением, выбираемым из M"F, M"Rp M'F2, M'RpF или M'Rp2, где М" является металлом 1 группы, М' является металлом 2 группы, и Rp является алкилом, имеющим от 1 до 20 атомов углерода. Органическая группа является предпочтительно гидрокарбилом и более предпочтительно алкилом, имеющим от 1 до 12 атомов углерода. Предпочтительно, функционализирующий и фторирующий агент представлен формулой (II)Al(R")2F (II), где группы R" могут быть одинаковыми или различными и представляют собой алкильные группы, имеющие от 1 до 20 атомов углерода. Предпочтительно R" является метилом, этилом, бутилом и гексилом и более предпочтительно группы R" являются одинаковыми. Наиболее предпочтительным соединением формулы (I) является диэтилалюминийфторид. Фторированный алкилалюминий может быть получен так, как описано в обзоре Н. Roesky, Journal of Fluorinated Chemistry, 2003, 122, 125. Функционализирующий агент можно использовать отдельно или в сочетании с любой одной или более чем одной группой, выбираемой из M"F, M'Rp, M'F2, M'RpF или M'Rp2, где М" является металлом 1 группы, предпочтительно Na, M' является металлом 2 группы, предпочтительно Mg, и Rp является алкилом, имеющим от 1 до 20 атомов углерода. Затем функционализированный носитель подвергают термической обработке и обработке кислородом, аналогичной обработке, описанной выше для первого воплощения изобретения. Один или более чем один неметаллоценовый каталитический компонент, описанный в любой из формул I-V, наносят пропиткой на активирующий носитель и приводят во взаимодействие с ним. Аль-4 016398 тернативно, на активирующую подложку можно осаждать смесь металлоценового и неметаллоценового компонентов. Природа, размер и положение заместителей определяют структуру полимера; таким образом, эти параметры выбирают в соответствии с требуемыми свойствами и структурой получаемого полимера. Неметалоценовые комплексы, описанные выше, можно осаждать на традиционные носители и активировать традиционными активирующими агентами, такими как алюмоксаны, но активность таких каталитических систем, нанесенных на носитель, остается более низкой, чем активность других гетерогенных каталитических систем. Однако температура плавления полимера является довольно высокой. В настоящем изобретении для создания активной каталитической системы необходимо выполнять стадию алкилирования. Алкилирующий агент представляет собой металлорганическое соединение или их смесь, которое способно преобразовывать связь металл-галоген в связь металл-углерод. Его можно выбирать из алкилированных производных Al, Li или Mg. Предпочтительно его выбирают из алкилированных производных алюминия формулы (III) где группы R могут быть одинаковыми или различными и представляют собой замещенный или незамещенный алкил, содержащий от 1 до 12 атомов углерода, такой как, например, этил, изобутил, нгексил и н-октил, или алкоксигруппу, или арил, X является галогеном или водородом, n является целым числом от 1 до 3, при ограничении, что по меньшей мере одна группа R5 является алкилом. Предпочтительно алкилирующий агент представляет собой алкилалюминий, более предпочтительно триизобутилалюминий (ТИБА) или триэтилалюминий (ТЭА). Другим предпочтительным алкилирующим агентом является диэтилцинк. Активирующий функционализированный носитель, алкилирующий агент и неметаллоценовый металлический комплекс добавляют в любом порядке для получения активной каталитической системы. В одном воплощении настоящего изобретения алкилирующий агент сначала добавляют к активирующему функционализированному носителю. Затем неметаллоценовый металлический комплекс растворяют в ароматическом растворителе и добавляют к обрабатываемому носителю. В другом воплощении настоящего изобретения алкилирующий агент смешивают с неметаллоценовым металлическим комплексом и смесь добавляют к активирующему носителю. Количество алкилирующего агента можно изменять, и соотношение Al/M составляет от 1 до 10000,предпочтительно от 10 до 2000. Количество активирующего носителя составляет от 0,01 до 2000 мг носителя на микромоль неметаллоценового комплекса, предпочтительно от 0,5 до 1000 мг носителя на микромоль неметаллоценового комплекса. Мономеры, которые можно использовать в настоящем изобретении, представляют собой альфаолефины, предпочтительно этилен и пропилен. Можно также использовать полярные мономеры, такие как функционализированные полиолефины и акрилаты. Условия полимеризации особенным образом не ограничены и зависят от мономера и неметаллоценового металлического комплекса. Для неметаллоценовых металлических комплексов типа комплексов Брукхарта температура составляет от 0 до 80 С, предпочтительно она является комнатной (примерно 25 С), и давление, определяемое как давление мономера, может быть от атмосферного до 10 МПа (100 бар), предпочтительно от 0,3 до 5 МПа (от 3 до 50 бар). Для регулирования длины цепи в систему можно добавлять водород. По сравнению с гомогенной полимеризацией каталитическая система согласно настоящему изобретению имеет большое преимущество в том, что реактор остается чистым. Это происходит благодаря морфологическим причинам: поскольку отсутствует алюмоксан, отсутствует несвязанный полимер, и данная каталитическая система не образует мелких частиц. Примеры Все эксперименты проводили в атмосфере аргона по классической методике Шленка. Растворители гептан и толуол осушали молекулярным ситом с размером пор 0,3 нм. Среднечисленную молекулярную массу Mn, среднемассовую молекулярную массу Mw, индекс полидисперсности Mw/Mn определяли методом пространственно-эксклюзионной хроматографии (ПЭХ) с трихлорбензолом (ТХБ) в качестве растворителя при температуре 135 С, при расчете с отнесением к полистирольным стандартам и при коэффициентах Марка-Хоувинка для полиэтилена: K=5,2510-4 и =0,76. Температуры плавления измеряли методом дифференциальной сканирующей калориметрии (ДСК),плотность измеряли в соответствии с методикой стандартного испытания ASTM 1505 при температуре 23 С. Степень ветвления полимеров, полученных с комплексами Ni и Pd, определяли по методу, описанному Galland et al. (Galland G., de Souza R., Santos Mauler R., Nunes F., Macromolecules, 32, 1620, 1999). Морфологию полимеров определяли с помощью электронного микроскопа, если количество полученного полимера было недостаточным для проведения гранулометрического анализа. Производительность считали незначительной, если она была ниже 102 г полимера на г катализатора,масса которого включает массу активирующего носителя плюс массу металлического комплекса.-5 016398 Список чертежей На фиг. 1 представлены структуры комплексов С 1, С 1 Ме 2, С 2, С 3 и С 3 Ме 2, которые использовали с различными активирующими агентами или активирующими носителями для полимеризации этилена. На фиг. 2 показана морфология полиэтилена, полученного по примеру 11. На фиг. 3 - морфология полиэтилена, полученного по примеру 13. На фиг. 4 - морфология полиэтилена, полученного по примеру 24. На фиг. 5 - морфология полиэтилена, полученного по примеру 27. На фиг. 6 - морфология полиэтилена, полученного по примеру 32. На фиг. 7 - морфология полиэтилена, полученного по примеру 33. На фиг. 8 представлены кривые полидисперсности полиэтилена, полученного с комплексом С 4 и различными активирующими агентами, соответственно, МАО (пример 30), ТИБА (пример 31), носительS2 и ТИБА (пример 33), носитель S2 и ТЭА (пример 34). На фиг. 9 - морфология полиэтилена, полученного по примеру 38. На фиг. 10 - морфология полиэтилена, полученного по примеру 39. На фиг. 11 представлена структура комплекса C6, который использовали с различными активирующими агентами или активирующими носителями для полимеризации этилена. Пример 1. Получение активирующего носителя S1 Исходный диоксид кремния представлял собой диоксид кремния типа 332 Grace Davidson, имеющий следующие характеристики: средний размер частиц = 70 мкм средняя удельная поверхность = 300 м 2/г объем пор = 16 мл/г кажущаяся плотность = 0,35 г/см 3. Стадия А. 5 г диоксида кремния нагревали при вакуумировании (1 Па, 10-2 мбар) в следующем температурном режиме: от 30 до 100 С за 1 ч; от 100 до 130 С за 30 мин; от 130 С до 200 С за 1 ч; выдержка при 200 С в течение 4 ч. Полученный диоксид кремния имел количество силанольных групп на поверхности 2,1 ммоль/г. Стадия Б. Затем диоксид кремния пропитывали метилалюмоксаном (МАО), следуя стандартной процедуре. Диоксид кремния помещали в толуол, добавляли по каплям МАО при температуре 110 С и поддерживали при перемешивании в течение приблизительно 4 ч. Затем его отфильтровывали, промывали три раза толуолом и три раза пентаном. Затем сушили в разреженной атмосфере до достижения постоянной массы (от 2 до 3 ч). Элементный анализ обработанного носителя методом атомно-эмиссионной спектроскопии (индуктивно связанная плазма) показал 5,72% Al. Пример 2. Получение активирующего носителя S2 Исходный диоксид кремния был таким же, как в примере 1. Стадия А. 5 г диоксида кремния нагревали при вакуумировании (1 Па, 10-2 мбар) в следующем температурном режиме: от 30 до 100 С за 1 ч; от 100 до 130 С за 30 мин; от 130 до 450 С за 1 ч; выдержка при 450 С в течение 4 ч. Полученный диоксид кремния имел количество силанольных групп на поверхности 1,3 ммоль/г. Стадия Б. В трехгорлой колбе объемом 250 см 3, снабженной механической мешалкой, приготавливали суспензию 4,31 г прогретого диоксида кремния в 30 мл безводного гептана. Эту суспензию обрабатывали 5,2 мл 2,11 М раствора триэтилалюминия (ТЭА) (11 ммолей), или 1,96 эквивалентов по отношению к силанолу, в течение одного часа при комнатной температуре (приблизительно 25 С). Через один час суспензию декантировали для извлечения надосадочной жидкости. Продукт промывали три раза по 30 мл гептана. Пропитанный носитель затем сушили под вакуумом (1 Па, 10-2 мбар) в течение одного часа. Стадия В. Пропитанный носитель затем нагревали в аргоне в псевдоожиженном слое в следующем температурном режиме: от 30 до 130 С за 1 ч; выдержка при 130 С в течение одного часа; от 130 до 450 С за 1 ч;-6 016398 выдержка при 450 С в течение 4 ч. Стадия Г. Затем пропитанный носитель стадии В нагревали в кислороде в соответствии с таким же температурным режимом, как на стадии В. Стадия Д. Затем пропитанный и прогретый носитель фторировали в псевдоожиженном слое. Подложку помещали в аппарат для активирования с эквивалентным количеством 10 мас.% фторирующего агента(NH4)2SiF6. Затем носитель нагревали в аргоне в псевдоожиженном слое в следующем температурном режиме: от 30 до 450 С за 2 ч; выдержка при 450 С в течение 2 ч. Элементный анализ обработанного носителя методом атомно-эмиссионной спектроскопии (индуктивно связанная плазма) показал 4,98% Al и 3,6% F. Пример 3. Получение активирующего носителя S3 Исходный диоксид кремния был такой же, как в примере 1, и стадию А дегидроксилирования выполняли так же, как в примере 2. Стадия Б. В трехгорлой колбе объемом 250 см 3, снабженной механической мешалкой, приготавливали суспензию 2,32 г прогретого диоксида кремния в 100 мл безводного гептана. Эту суспензию обрабатывали 15 мл 0,6 М раствора в толуоле фторида диэтилалюминия (ДЭАФ), или 3 эквивалента по отношению к силанолу, в течение одного часа при комнатной температуре (приблизительно 25 С). Затем добавляли 100 мл толуола, и раствор поддерживали при перемешивании в течение 10 мин. Затем суспензию декантировали для извлечения надосадочной жидкости. Продукт промывали три раза по 30 мл гептана. Пропитанный носитель затем сушили под вакуумом (1 Па, 10-2 мбар) в течение одного часа. Элементный анализ обработанного носителя методом атомно-эмиссионной спектроскопии (индуктивно связанная плазма) показал 4,56% Al и 2,21% F. Пример 4. Получение активирующего носителя S4 Способ получения S4 был таким же, как используемый для получения S3, за которым последовала термическая обработка. Стадия В. Пропитанный носитель затем нагревали в аргоне в псевдоожиженном слое в соответствии со следующим температурным режимом: от 30 до 130 С за 1 ч; выдержка при 130 С в течение 1 ч; от 130 до 450 С за один час; выдержка при 450 С в течение 4 ч. Стадия Г. Пропитанный носитель стадии В затем нагревали в кислороде в таком же температурном режиме,как на стадии В. Элементный анализ обработанного носителя методом атомно-эмиссионной спектроскопии (индуктивно связанная плазма) показал 4,56% Al и 2,21% F. Пример 5. Получение комплекса Cl Лиганды получали в соответствии с методикой, описанной в работе Dieck et al. (Dieck Т., Franz К.,Majunke W., Z., Naturforsh., 30b, 922, 1975). Лиганд бис(2,6-диметилфенил)имин комплекса С 1 В колбу емкостью 50 мл помещали 20 мл чистого этанола и 2,6 мл (29,6 ммолей) 2,3-бутандиона(Aldrich, 99%). К этому раствору добавляли 7,4 мл (60 ммолей) 2,6-диметиламина (Aldrich, 99%), или 2 эквивалента по отношению к дикетону. Затем добавляли 5 капель ледяной уксусной кислоты. Смесь кипятили с обратным холодильником в течение 4 ч. После охлаждения и фильтрования реакционной среды получали желтые кристаллы. Эти кристаллы промывали три раза по 20 мл холодного пентана. Получали 5,12 г (16,5 ммолей) бис(2,6-диметилфенил)имина с выходом 56%. Для твердого вещества получали спектр ядерного магнитного резонанса: 1 Н ЯМР (CDCl3):6,9 (m, 6 Н, Ar-Н); 1,98 (s, 6H, =N-Me); 1,95 (s, 12H, Ar-Me). Затем получали комплекс С 1, следуя методике, описанной в примере 28 WO 96/23010. В оттренированном сосуде Шленка приготовили суспензию из 20 мл хлороформа, очищенного над СаН 2, и 1,694 г (5,48 ммолей) комплекса диметилового эфира этиленгликоля и Ni(II) бромида (Aldrich,97%). В другой оттренированный в атмосфере аргона сосуд Шленка помещали 2,156 г (7,37 ммолей) лиганда бис(2,6-диметилфенил)имина и 20 мл дихлороформа, свежеперегнанного над СаН 2, или 1,3 эквивалента по отношению к комплексу Ni(II). Этот раствор вводили с помощью шприца в первый сосуд Шленка, и полученный раствор немедленно становился темно-коричневым. Суспензию оставляли при перемешивании на всю ночь в темноте. Темно-коричневый комплекс оставляли осаждаться и желтую надосадочную жидкость извлекали с помощью шприца. Твердое вещество отмывали три раза по 10 мл-7 016398 пентана, перегнанного над Na. Затем светло-коричневое твердое вещество сушили под вакуумом. Получали 2,5 г комплекса С 1 с выходом 90%. Элементный анализ (C20H24Br2N2Ni) показал следующие результаты: рассчитано: % С = 47,02; % Н = 4,73; % N = 5,48; % Ni =11,49. измерено: % С = 47,10; % Н =4,84; % N = 5,51; % Ni = 11,51. Пример 6. Получение комплекса С 1 Ме 2 Комплекс С 1 Ме 2 получали, следуя методике, описанной Dieck и Svoboda (Dieck H., Svoboda M., J.of Organometallic Chem., 191, 321, 1980). В оттренированный в атмосфере аргона сосуд Шленка помещали 277 мг темно-коричневого комплекса С 1 и 19,85 мл простого эфира, перегнанного над Na. Сосуд Шленка помещали в баню с жидкой смесью ацетон/азот при температуре -80 С. Добавили 0,38 мл CH3MgBr (Aldrich, 3M раствор в простом эфире). Цвет суспензии изменился от темно-коричневого до зеленого и затем до голубого. Полученный комплекс был растворим в простом эфире, и раствор поддерживали при температуре -80 С в течение всех дальнейших экспериментов. Когда требовалась более низкая концентрация, комплекс можно было разбавить. Комплекс имел следующий спектр ЯМР: 1 Н ЯМР (ТГФ d8):7,2 (m, 6 Н, Ar-Н); 2,17 (s, 6 Н, =N-Me); 1,72 (s, 12 Н, Ar-Me); 0,5 (s, 3H, Ni-Me); 0,2 (s, 3H, Ni-Me). Пример 7. Активирование комплекса С 1 триэтилалюминием (ТЭА) В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 351,97 мл гептана добавляли 0,56 мл раствора ТЭА (1,252 М в гептане). С помощью шприца в колбу вводили 1,61 мл суспензии комплекса С 1(1,089 М в толуоле), что соответствует концентрации 5 мкмоль/л. Среда приобретала голубой цвет и сохраняла этот цвет во время полимеризации. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Образования полимера не происходило. Пример 8. Активирование комплекса С 1 триизобутилалюминием (ТИБА) В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 307,47 мл гептана добавляли 0,27 мл раствора ТИБА (1,112 М в гептане). С помощью шприца в колбу вводили 1,40 мл суспензии комплекса С 1 (1,089 М в толуоле), что соответствует концентрации 5 мкмоль/л. Среда не становилась голубой, в противоположность примеру 7. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Образования полимера не происходило. Пример 9. Активирование комплекса С 1 с помощью ТЭА и AlF3 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 13 мг AlF3 (Strem, безводный, 99%). В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 358,13 мл гептана добавляли 0,29 мл раствора ТЭА (1,252 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТЭА на л, использовали для приготовления суспензии 13 мг AlF3. С помощью шприца в колбу вводили 1,64 мл суспензии комплекса С 1 (1,089 М в толуоле), что соответствует концентрации 5 мкмоль/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 600 мг полимера, что соответствует активности 46 г/гносителя/ч, и полимер имел следующие характеристики: Отсутствие морфологии Температура плавления Тпл = 121 С Кристалличность = 39%. Пример 10. Активирование комплекса С 1 с помощью МАО В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 305,42 мл гептана добавляли 1 мл раствора МАО (Albermarle, 10 мас.% в толуоле). С помощью шприца в колбу вводили 0,85 мл суспензии комплекса С 1 (1,789 М в толуоле), что соответствует концентрации 5 мкмоль/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 2 г полимера, что соответствует активности 1,5106 г/мольNi/ч, и полимер имел следующие характеристики:D = 3,8 Тпл = 122 С Кристалличность = 41% Метил/1000 С = 11. Пример 11. Активирование комплекса С 1 носителем S1 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 58,7 мг носителя S1. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 313,91 мл гептана добавляли 0,22 мл раствора ТЭА (1,252 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТЭА на л, использовали для приготовления суспензии 58,7 мг носителя S1. С помощью шприца в колбу вводили 0,62 мл суспензии комплекса С 1 (2,410 мМ в толуоле), что соответствует концентрации 5 мкмоль/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 1,17 г полимера, что соответствует активности 20 г/гносителя/ч, и полимер имел следующие характеристики:D = 3,6 Тпл = 127 С Кристалличность = 35% Метил/1000 С= 13 Морфология представлена на фиг. 2. Пример 12. Активирование комплекса С 1 носителем S3 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 103 мг носителя S3. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 342,16 мл гептана добавляли 0,43 мл раствора ТЭА (1,6 М в гептане). Одну часть этого раствора, соответствующую концентрации 2 ммоль ТЭА на л, использовали для приготовления суспензии 103 мг носителя S3. Затем суспензию вводили с помощью шприца в колбу. С помощью шприца в колбу вводили 0,84 мл раствора комплекса С 1, соответствующего концентрации 5 мкмоль/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Образования полимера не происходило. Пример 13. Активирование комплекса С 1 ТЭА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 51 мг носителя S2. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 341,58 мл гептана добавляли 0,34 мл раствора ТЭА (1,112 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТЭА на л, использовали для приготовления суспензии 51 мг носителя S2. С помощью шприца в колбу вводили 0,47 мл суспензии комплекса С 1 (3,6 мМ в толуоле), что соответствует концентрации 5 мкмоль/л. Носитель S2 приобретал голубой цвет, и надосадочная жидкость была прозрачной и оставалась прозрачной во время полимеризации. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 5,7 г полимера, что соответствует активности 111 г/гносителя/ч, и полимер имел следующие характеристики:D = 3,4 Тпл = 126 С Кристалличность = 44% Метил/1000 С = 16 Морфология представлена на фиг. 3. Пример 14. Активирование комплекса С 1 Ме 2 ТИБА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 101 мг носителя S2 и вводили с помощью шприца 1,12 мл суспензии комплекса С 1 Ме 2 (1,465 мМ в простом эфире), что соответствует концентрации 5 мкмоль на л. Носитель приобретал розовато-лиловый цвет. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 329,87 мл гептана добавляли 0,26 мл-9 016398 раствора ТИБА (1,28 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТИБА на л, использовали для приготовления суспензии 101 мг носителя S2. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Надосадочная жидкость была прозрачной и оставалась прозрачной во время полимеризации. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 5,7 г полимера, что соответствует активности 48 г/гносителя/ч, и полимер имел следующие характеристики:D = 2,8 Тпл = 127 С Кристалличность = 44% Метил/1000 С = 18. Пример 15. Активирование комплекса C1 Me2 ТИБА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 42 мг носителя S2 и вводили с помощью шприца 1,5 мл суспензии комплекса С 1 Ме 2 (1,13 мМ в простом эфире), что соответствует концентрации 5 мкмоль на л. Носитель приобретал розовато-лиловый цвет. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 330,01 мл гептана добавляли 0,37 мл раствора ТИБА (0,91 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТИБА на л, использовали для приготовления суспензии 42 мг носителя S2. Затем вводили 5 мл 1-гексена,высушенного над СаН 2 (Acros, 97%). Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Надосадочная жидкость была прозрачной и оставалась прозрачной во время полимеризации. Сополимеризацию этилена и гексена осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 5,7 г полимера, что соответствует активности 48 г/гносителя/ч, и полимер имел следующие характеристики:D = 3,2 Тпл = 125 С Кристалличность = 43% Метил/1000 С = 19. Пример 16. Активирование комплекса С 1 диэтилцинком (ДЭЦ) и носителем S2 В сосуде Шленка емкостью 50 мл, оттренированном в атмосфере аргона, 1 мл раствора 10 мас.% ДЭЦ в гексане (Strem) добавляли к 2 мл раствора комплекса С 1 в толуоле (раствор С 1 при [Ni]=3,2 мМ). В колбе емкостью 50 мл, оттренированной в атмосфере азота, 1 мл этого голубого раствора добавляли к 94 мг носителя S2; носитель S2 приобретал розовый цвет, и остающаяся жидкость была бесцветной. Всю суспензию вводили с помощью шприца в колбу емкостью 1 л, оттренированную в атмосфере азота, содержащую 300 мл гептана. Всю среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 7,2 г полимера, что соответствует активности 77 г/гносителя/ч, и полимер имел следующие характеристики:D=4 Тпл = 122 С Кристалличность = 40% Метил/1000 С = 7 средний диаметр частиц полимера =176 мкм. Пример 17. Активирование комплекса С 1 диэтилцинком (ДЭЦ) и носителем S2 В сосуде Шленка емкостью 50 мл, оттренированном в атмосфере аргона, 1,17 мл раствора 10% масс. ДЭЦ в гексане (Strem) добавляли к 2 мл раствора комплекса С 1 в толуоле (раствор С 1 при [Ni]=2,9 мМ). В колбе емкостью 50 мл, оттренированной в атмосфере азота, 1,4 мл этого голубого раствора добавляли к 180 мг носителя S2; носитель S2 приобретал розовый цвет, и остающаяся жидкость была бесцветной. Всю суспензию вводили с помощью шприца в колбу емкостью 1 л, оттренированную в атмосфере азота, содержащую 500 мл гептана. В колбу емкостью 1 л, оттренированную в атмосфере азота, к 500 мл гептана добавляли с помощью шприца содержимое другой колбы. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С)- 10016398 и затем вводили с помощью шприца в реактор Бюхи емкостью 1 л. Полимеризацию осуществляли при температуре 25 С при давлении этилена 1 МПа (10 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 10,98 г полимера, что соответствует активности 97 г/гносителя/ч, и полимер имел следующие характеристики:D = 2,9 Тпл = 117 С Кристалличность = 28% Метил/1000 С = 30. Пример 18. Получение комплекса С 2 Лиганд приготавливали в соответствии с методикой, описанной в Dieck et al. (Dieck Т., Franz К.,Majunke W, Z., Naturforsh., 30b, 922, 1975). Лиганд бис(2,6-диизопропилфенил)имин комплекса С 2 В колбу емкостью 50 мл помещали 40 мл чистого этанола и 2 мл (22,8 ммоль) 2,3-бутандиона (Aldrich, 99%). К этому раствору добавляли 10,6 мл (56 ммолей) 2,6-диизопропиланилина (Aldrich, 97%),или 2,4 эквивалента по отношению к дикетону. Затем добавляли 5 капель ледяной уксусной кислоты. Смесь кипятили с обратным холодильником в течение ночи. После охлаждения и фильтрования реакционной среды получали желтые кристаллы. Эти кристаллы промывали три раза по 20 мл холодного пентана. Получали 5,5 г (13,5 ммоль) бис(2,6-диизопропилфенил)имина с выходом 59%. Для твердого вещества получали спектр ядерного магнитного резонанса: 1 Н ЯМР (CDCl3):7,1 (m, 6 Н, Ar-H), 2,73 (sept, 4 Н, СНМе 2), 2,09 (s, 6H, =N-Me), 1,23 (d, 24H,СНМе 2). Затем получали комплекс С 1, следуя методике, описанной в примере 28 WO 96/23010. В оттренированном сосуде Шленка приготавливали суспензию из 20 мл хлороформа, перегнанного над СаН 2, и 840 мг (2,72 ммоль) комплекса диметилового эфира этиленгликоля и Ni(II) бромида (Aldrich,97%). В другой оттренированный в атмосфере аргона сосуд Шленка помещали 1,213 г (2,99 ммоль) лиганда бис(2,6-диизопропилфенил)имина и 20 мл дихлороформа, свежеперегнанного над СаН 2, или 1,09 эквивалента по отношению к комплексу Ni(II). Этот раствор вводили с помощью шприца в первый сосуд Шленка, и полученный раствор немедленно становился темно-коричневым. Эту суспензию поддерживали при перемешивании в темном месте в течение ночи. Темно-коричневый комплекс осаждали, и светложелтую надосадочную жидкость извлекали с помощью шприца. Твердое вещество отмывали три раза по 10 мл пентана, перегнанного над Na. Затем светло-коричневое твердое вещество сушили под вакуумом. Получали 1,62 г комплекса С 2 с выходом 96%. Элементный анализ (C28H40Br2N2Ni) показал следующие результаты: рассчитано: % С = 62,95; % Н = 7,55; % N = 5,25; % Ni = 10,99. измерено: % С = 63,01; % Н = 7,86; % N = 5,26; % Ni = 11. Пример 19. Активирование комплекса С 2 с помощью МАО В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 323,87 мл гептана добавляли 1 мл раствора МАО (Albermarle, 10 мас.% в толуоле). С помощью шприца в колбу вводили 1,64 мл суспензии комплекса С 2 (0,986 M в толуоле), что соответствует концентрации 5 мкмоль/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 800 мг полимера, что соответствует активности 4,94105 г/мольNi/ч, и полимер имел следующие характеристики:D = 4,7 Тпл= 73 С Кристалличность = 3%. Пример 20 Активирование комплекса С 2 носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 96 мг носителя S2. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 326,65 мл гептана добавляли 0,34 мл раствора ТЭА (1,63 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТЭА на л, использовали для приготовления суспензии 96 мг носителя S2. С помощью шприца в колбу вводили 0,62 мл суспензии комплекса С 2 (0,986 мМ в толуоле), что соответствует концентрации 5 мкмоль/л. Носитель S2 приобретал сине-зеленый цвет. Надосадочная жидкость была прозрачной и оставалась прозрачной в течение полимеризации.- 11016398 Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 650 мг полимера, что соответствует активности 7 г/гносителя/ч, и полимер имел следующие характеристики:D = 3,4 Тпл = 107 С Кристалличность = 12%. Пример 21. Получение комплекса С 3 Лиганд приготавливали в соответствии с методикой, описанной в Dieck et al. (Dieck Т., Franz К.,Majunke W. Z., Naturforsh., 30b, 922,1975). Лиганд комплекса С 3 В колбу емкостью 50 мл помещали 20 мл чистого этанола и 4,004 г (21,9 ммоль) аценафтенхинона(Acros, 95%). К этому раствору добавляли 9,2 мл (74,7 ммолей) 2,6-диизопропиланилина (Aldrich, 97%),или 3,4 эквивалента по отношению к дикетону. Затем добавляли 5 капель ледяной уксусной кислоты. Смесь нагревали с обратным холодильником в течение ночи. После охлаждения и фильтрования реакционной среды получали оранжевый порошок. Этот порошок промывали три раза по 20 мл холодного пентана. Получали 5,48 г (10,9 ммоль) 1,2-аценафтилен-бис(2,6-диизопропилфенил)имина с выходом 49%. Для твердого вещества получали спектр ядерного магнитного резонанса: 1(sept, 4H, CHMe2), 1,1 (dd, 24H, СНМе 2). Получали комплекс С 3, следуя методике, описанной в примере 31 WO 96/23010. В оттренированном сосуде Шленка приготавливали суспензию из 20 мл хлороформа, очищенного над СаН 2, и 1,210 (3,92 ммоль) комплекса диметилового эфира этиленгликоля и Ni(II) бромида (Aldrich,97%). В другой оттренированный в атмосфере аргона сосуд Шленка помещали 2,010 г (4,01 ммоль) лиганда и 20 мл дихлороформа, свежеперегнанного над СаН 2, или 1,02 эквивалента по отношению к комплексу Ni(II). Этот оранжевый раствор вводили с помощью шприца в первый сосуд Шленка, и полученный раствор немедленно становился красным. Эту суспензию поддерживали при перемешивании в темном месте в течение ночи. Красно-коричневый комплекс осаждали, и светло-красную надосадочную жидкость извлекали с помощью шприца. Твердое вещество отмывали три раза по 10 мл пентана, очищенного над Na. Затем красно-коричневое твердое вещество сушили под вакуумом. Получали 2,42 г комплекс С 3 с выходом 86%. Элементный анализ (C36H40Br2N2Ni) показал следующие результаты: рассчитано: % С = 60,12; % Н = 5,61; % N = 3,89 ;% Ni = 8,16. измерено: % С = 60,3; % Н = 5,7; % N = 3,9; % Ni = 8,17. Пример 22. Получение комплекса С 3 Ме 2 Комплекс С 3 Ме 2 получали, следуя методике, описанной Dieck и Svoboda (Dieck H., Svoboda M., J.of Organometallic Chem., 191, 321, 1980). В подготовленный в атмосфере аргона сосуд Шленка помещали 200 мг темно-коричневого комплекса С 3 Ме 2 и 32,64 мл простого эфира, очищенного над Na. Сосуд Шленка помещали в ванну с жидким ацетоном/азотом при температуре - 80 С. 0,23 мл CH3MgBr (Aldrich, 3M раствор в простом эфире). Цвет суспензии изменялся от темно-коричневого до зеленого и затем до фиолетового. Полученный комплекс был растворим в простом эфире, и раствор поддерживали при температуре -80 С в течение всего дальнейшего эксперимента. Если требовалась более низкая концентрация, комплекс можно было разбавить. Пример 23. Активирование комплекса С 3 с помощью МАО В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 363,69 мл гептана добавляли 1,21 мл раствора МАО (Albermarle, 10 мас.% в толуоле). С помощью шприца в колбу вводили 2,22 мл суспензии комплекса С 3 (0,818 М в толуоле), что соответствует концентрации 5 мкмоль/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 1,023 г полимера, что соответствует активности 1,93106 г/мольNi/ч, и полимер имел следующие характеристики:- 12016398 Метил/1000 С = 100. Пример 24. Активирование комплекса С 3 носителем S1 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 56,7 мг носителя S1. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 314,9 мл гептана добавляли 0,22 мл раствора ТЭА (1,252 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТЭА на л, использовали для приготовления суспензии 56,7 мг носителя S1. С помощью шприца в колбу вводили 0,7 мл суспензии комплекса С 3 (2,195 мМ в толуоле), что соответствует концентрации 5 мкмоль/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 1,77 г полимера, что соответствует активности 32 г/гносителя/ч, и полимер имел следующие характеристики:D = 3,5 Тпл= 117 С Кристалличность = 25% Метил/1000 С = 39 Морфология представлена на фиг. 4. Пример 25. Активирование комплекса С 3 ТЭА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 102 мг носителя S2. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 309,37 мл гептана добавляли 0,22 мл раствора ТЭА (1,252 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТЭА/л, использовали для приготовления суспензии 102 мг носителя S2. С помощью шприца в колбу вводили 0,7 мл суспензии комплекса С 3 (2,195 мМ в толуоле), что соответствует концентрации 5 мкмоль/л. Носитель S2 приобретал синий цвет, и надосадочная жидкость была прозрачной и оставалась прозрачной во время полимеризации. Среду перемешивали вручную в течение 5 минут при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 1,12 г полимера, что соответствует активности 11 г/гносителя/ч, и полимер имел следующие характеристики:D = 3,7 Тпл= 116 С Кристалличность = 20% Метил/1000 С = 46. Пример 26. Активирование комплекса С 3 ТИБА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 98 мг носителя S2. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 313,62 мл гептана добавляли 0,22 мл раствора ТИБА (1,28 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТИБА/л, использовали для приготовления суспензии 98 мг носителя S2. С помощью шприца в колбу вводили 0,7 мл суспензии комплекса С 3 (2,195 мМ в толуоле), что соответствует 5 мкмол/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 0,8 г полимера, что соответствует активности 9 г/гносителя/ч, и полимер имел следующие характеристики:Mw = 775000 - D = 3,8 -Тпл = 114 С Кристалличность = 9%. Пример 27. Активирование комплекса C3Me2 ТЭА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 101 мг носителя S2, в который добавляли при помощи шприца 0,18 мл фиолетовой суспензии комплекса С 3 Ме 2 (0,846 мМ в эфире). В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 315,08 мл гептана добавляли 0,23 мл раствора ТЭА (1,252 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТЭА на л, использовали для приготовления суспензии 101 мг носителя S2, пропитанного комплексом С 3 Ме 2. Носитель S2 становился розовато-лиловым. Надосадочная жидкость была бесцветной и оставалась бесцветной в течение полимеризации.- 13016398 Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Надосадочная жидкость была прозрачной и оставалась прозрачной в течение полимеризации. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 7,345 г полимера, что соответствует активности 73 г/гносителя/ч, и полимер имел следующие характеристики:D = 3,9 Тпл = 113 С Кристалличность = 26% Морфология представлена на фиг. 5. Пример 28. Активирование комплекса C3Me2 ТИБА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 108 мг носителя S2, к которому добавляли с помощью шприца 0,19 мл фиолетовой суспензии комплекса С 3 Ме 2 (0,846 мМ в простом эфире). В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 308,49 мл гептана добавляли 0,24 мл раствора ТИБА (1,28 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТИБА/л, использовали для приготовления суспензии 108 мг носителя S2. Носитель S2 приобретал розовато-лиловый цвет. Надосадочная жидкость была бесцветной и оставалась бесцветной во время полимеризации. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Надосадочная жидкость была прозрачной и оставалась прозрачной во время полимеризации. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 4,27 г полимера, что соответствует активности 40 г/гносителя/ч, и полимер имел следующие характеристики:(sept, 4H, 3J(HH) = 5,6 Hz, CHMe2); 2,28 (s, 6H, N = CMe2); 2,28 (s, 6H, N = CMe); 1,18 (d, 24H, CHMe2). Голубой комплекс С 4 2,6-бис[1-2,6-бис(изопропил)фенил)имидо)этил] пиридин Fe(II) дихлорид,приготавливаемый из лиганда, указанного выше, получали, следуя методике, также описанной Gibson. Элементный анализ (C33H43N3FeCl2) показал следующие результаты: рассчитано: % С = 64,19; % Н = 7,18; % N = 6,8. измерено: % С = 64,19; % Н = 6,9; % N = 6,7. Пример 30. Активирование комплекса С 4 с помощью МАО В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 300 мл гептана добавляли 1,17 мл раствора МАО (Albermarle, 10 мас.% в толуоле). С помощью шприца в колбу вводили 5 мл суспензии комплекса C4 (1,046 М в толуоле), что соответствует концентрации 15 мкмоль/л и отношению Al/Fe,равному 333. Среду желтого цвета перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 25 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 24,29 г полимера, что соответствует активности 1,1107 г/мольFe/ч, и полимер имел следующие характеристики:- 14016398 Отсутствие морфологии. Пример 31. Активирование комплекса С 4 с помощью ТИБА В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 300 мл гептана добавляли 0,34 мл раствора ТИБА (1,024 М в гептане). С помощью шприца в колбу вводили 5 мл суспензии комплекса С 4(1,046 мМ в толуоле), что соответствует концентрации 15 мкмоль/л и отношению Al/Fe, равному 67. Среду желтого цвета перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию проводили при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 30 мин. В течение этого периода времени этилен не расходовался. Пример 32. Активирование комплекса С 4 ТИБА и носителем S1 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 191 мг носителя S1. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 300 мл гептана добавляли 0,35 мл раствора ТИБА (1,024 М в гептане). Одну часть этого раствора, соответствующую концентрации 1 ммоль ТИБА/л,использовали для приготовления суспензии 191 мг носителя S1. С помощью шприца в колбу вводили 1 мл суспензии комплекса С 4 (1,784 мМ в толуоле), что соответствовало концентрации 5 мкмоль/л. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 11 г полимера, что соответствует активности 58 г/гносителя/ч, и полимер имел следующие характеристики:D = 13,2 Тпл = 137 С Кристалличность = 56% Отсутствие морфологии. Пример 33. Активирование комплекса С 4 ТИБА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 202 мг носителя S2. В другой колбе, оттренированной в атмосфере аргона, 2 мл голубой суспензии комплекса С 4 (1,784 мМ в толуоле), что соответствует 3,6 мкмоль Fe, смешивали с 0,7 мл раствора ТИБА (1,024 М в гептане). 1,31 мл этого желтого раствора наливали на носитель S2: надосадочная жидкость была бесцветной, носитель приобретал желтый цвет. В колбу емкостью 1 л, оттренированную в атмосфере аргона и содержащую 300 мл гептана, вводили с помощью шприца носитель и надосадочную жидкость. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Получали 1 г полимера, что соответствует активности 5 г/гносителя/ч, и полимер имел следующие характеристики:D = 7,4 Тпл = 137 С Кристалличность = 46% Морфология представлена на фиг. 6. Пример 34. Активирование комплекса С 4 ТЭА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 222 мг носителя S2. В другой колбе, оттренированной в атмосфере аргона, 2 мл голубой суспензии комплекса С 4 (1,784 мМ в толуоле), что соответствует 3,6 мкмоль Fe, смешивали с 0,45 мл раствора ТЭА (1,623 М в гептане). 1,23 мл этого желтого раствора наливали на носитель S2: надосадочная жидкость была бесцветной, а носитель приобретал желтый цвет. В колбу емкостью 1 л, оттренированную в атмосфере аргона и содержащую 300 мл гептана, вводили с помощью шприца носитель и надосадочную жидкость. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 0,9 г полимера, что соответствует активности 4 г/гносителя/ч, и полимер имел следующие характеристики:- 15016398 Кристалличность = 42% Морфология представлена на фиг. 7. Полидисперность полимеров, полученных в примерах 30-34, представлена на фиг. 8. Пример 35. Получение комплекса С 5 В сосуд Шленка, оттренированный в атмосфере аргона, помещали 1,006 г лиганда 2,6-бис[1-2,6 бис(изопропил)фенил)имидо)этил]пиридина, используемого в примере 29 для приготовления комплекса С 4: это соответствовало 2,08 ммоль, растворенного в 30 мл тетрагидрофурана (ТГФ), перегнанного над(Aldrich, безводный) и растворяли в 10 мл ТГФ. Получаемый раствор был оранжевого цвета. Этот раствор вводили с помощью шприца в сосуд Шленка, содержащий раствор лиганда. Получаемый раствор мгновенно приобретал темно-красный цвет. Этот раствор поддерживали при перемешивании в течение 3 ч. ТГФ испаряли в сухих условиях и получаемый порошок промывали 3 раза по 10 мл пентана, высушенного над Na. Затем порошок сушили под вакуумом в течение 4 ч. Получали 1,256 г 2,6-бис[1-2,6-бис(изопропил)фенил)имидо)этил]пиридинFe (II) трихлорида. Элементный анализ (C33H43Cl3FeN3) показал следующие результаты: рассчитано: % С = 61,55; % Н = 6,73; % N = 6,53; % Cl =16,52; %Fe = 8,67. измерено: % С = 61,8; % Н = 6,6; % N = 6,5; %Cl = 16,58; %Fe = 8,65. Пример 36. Активирование комплекса С 5 с помощью МАО В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 325,91 мл гептана добавляли 1,1 мл раствора МАО (Albermarle, 10 мас.% в толуоле). С помощью шприца в колбу вводили 3,5 мл суспензии комплекса C5 (1,378 М в толуоле), что соответствует концентрации 15 мкмоль/л и отношению Al/Fe,равному 333. Среду желтого цвета перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 16 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 20,43 г полимера, что соответствует активности 2,6107 г/мольFe/ч, и полимер имел следующие характеристики:D = 27,1 Тпл = 137 С Кристалличность = 75% Отсутствие морфологии. Пример 37. Активирование комплекса С 5 с помощью ТИБА В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 341,28 мл гептана добавляли 0,3 мл раствора ТИБА (1,024 М в гептане). С помощью шприца в колбу вводили 3,7 мл суспензии комплекса С 5(1,378 мМ в толуоле), что соответствует концентрации 15 мкмоль/л и отношению Al/Fe, равному 67. Среду желтого цвета перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 75 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 4,05 г полимера, что соответствует активности 9,94105 г ПЭ/моль Fe/ч, и полимер имел следующие характеристики:D = 12,5 Тпл = 137C Кристалличность = 73% Отсутствие морфологии. Пример 38. Активирование комплекса С 5 ТЭА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 133 мг носителя S2. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 333,53 мл гептана добавляли 0,67 мл раствора ТЭА (1,517 М в гептане). Часть раствора, соответствующую концентрации 3 ммоль ТЭА/л, использовали для приготовления суспензии 133 мг носителя S2. С помощью шприца в колбу вводили 3,52 мл раствора комплекса С 5 (1,356 М в толуоле), соответствующего концентрации 15 мкмоль/л. Носитель S2 приобретал желтый цвет. Надосадочная жидкость была бесцветной и оставалась бесцветной в течение полимеризации. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл.- 16016398 Полимеризацию осуществляли при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 130 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Было получено 1,2 г полимера, что соответствует активности 5 г/гносителя/ч, и полимер имел следующие характеристики:D = 39 Тпл = 137 С Кристалличность = 53% Морфология представлена на фиг. 9. Пример 39. Активирование комплекса С 5 ТИБА и носителем S2 В колбу емкостью 50 мл, оттренированную в атмосфере аргона, помещали 117 мг носителя S2. В колбу емкостью 1 л, оттренированную в атмосфере аргона, к 318 мл гептана добавляли 0,78 мл раствора ТИБА (1,217 М в гептане). Часть раствора, соответствующую концентрации 3 ммоль ТИБА/л, использовали для приготовления суспензии 117 мг носителя S2. С помощью шприца в колбу вводили 3,69 мл раствора комплекса С 5 (1,356 М в толуоле), соответствующего 15 мкмоль/л. Носитель S2 приобретал желтый цвет. Надосадочная жидкость была бесцветной и оставалась бесцветной в течение полимеризации. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 500 мл. Полимеризацию осуществляли при температуре 50 С при давлении этилена 0,3 МПа (3 бар) в течение 60 мин. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Получали 0,8 г полимера,что соответствует активности 6 г/гносителя/ч, и полимер имел следующие характеристики:D = 11 Тпл = 138 С Кристалличность = 50% Морфология представлена на фиг. 10. Пример 40. Получение комплекса С 6 Комплекс С 6 получали согласно схеме синтеза, описанной Fujita et al., Chemistry Letter, 1999, 1263. Пример 41. Активирование комплекса С 6 носителем S2 и ТИБА В автоклав из нержавеющей стали емкостью 125 мл, продутый азотом, загружали 80 мл жидкого изобутана при 50 С. В реактор вводили 1,21 г 1-гексена с получением концентрации 2,44 мас.% от массы всей композиции; проводили насыщение этиленом жидкой фазы и газовой фазы до достижения общего давления 1,26 МПа (12,6 бар). В перчаточном боксе 0,82 мл ТИБА (10 мас.% раствор в гексане) добавляли к желтому раствору комплекса С 6 (1,12 мг С 6 в 6 мл сухого толуола). 1,7 мл этого желтого раствора добавляли к 51,00 мг носителя S2. Всю суспензию вводили в реактор. Полимеризацию осуществляли при температуре 50 С при давлении этилена 1,26 МПа избыт. (12,6 бар избыт.) в течение 60 мин. Получали 0,6 г полимера, что соответствует производительности 12 г/г носителя. Полимер имел следующие характеристики:Mw4,5106 Да Тпл = 130 С. Пример 42. Активирование комплекса С 6 носителем S2 и ТЭА В автоклав из нержавеющей стали емкостью 125 мл, продутый азотом, загружали 80 мл жидкого изобутана при 50 С. В реактор вводили 1,2 г 1-гексена с получением концентрации 2,44 мас.% от массы всей композиции; насыщали жидкую фазу и газовую фазу этиленом до достижения общего давления 1,26 МПа (12,6 бар). В перчаточном боксе 1,55 мл ТЭА (10 мас.%, раствор в гексане) добавляли к желтой суспензии комплекса С 6 (1,11 мг С 6 в 6 мл сухого толуола). 1,9 мл этого желтого раствора добавляли к 50,96 мг носителя S2. Всю суспензию вводили в реактор. Полимеризацию осуществляли при температуре 50 С при давлении этилена 1,26 МПа избыт. (12,6 бар избыт.) в течение 60 мин. Получали 1,4 г полимера, что соответствует производительности 27 г/г носителя. Полимер имел следующие характеристики:- 17016398 плотность = 0,955 г/см 3. Пример 43. Активирование комплекса С 6 носителем S2 и ДЭЦ В автоклав из нержавеющей стали емкостью 125 мл, продутый азотом, загружали 80 мл жидкого изобутана при 50 С. В реактор вводили 1-гексен для получения концентрации 2,44 мас.% от массы всей композиции; насыщали этиленом жидкую фазу и газовую фазу до достижения общего давления 1,26 МПа (12,6 бар). В перчаточном боксе 0,6 мл ДЭЦ (1 М раствор в гексане) добавляли к желтому раствору комплекса С 6 (1,00 мг С 6 в 6 мл сухого толуола). 1,65 мл этого коричневого раствора добавляли к 50,89 мг носителя S2. Всю суспензию вводили в реактор. Полимеризацию осуществляли при температуре 50 С при давлении этилена 1,26 МПа избыт. (12,6 бар избыт.) в течение 60 мин. Получали 0,4 г полимера, что соответствует производительности 10 г/г носителя. Полимер имел следующие характеристики:Mw/Mn = 250 - Тпл = 129,8 С кристалличность = 60% плотность = 0,941 г/см 3. Пример 44. Активирование комплекса С 1 носителем S2 и ТЭА В сосуде Шленка емкостью 50 мл, оттренированном в атмосфере аргона, 0,4 мл раствора 1 М ТЭА в гептане добавляли к 0,55 мл раствора комплекса С 1 в толуоле (раствор С 1 при [Ni]=2,7 мМ). В колбе емкостью 50 мл, подготовленной в атмосфере аргона, этот голубой раствор добавляли к 110 мг носителяS2; носитель S2 приобретал голубой цвет, а остающаяся жидкость была бесцветной. Всю суспензию вводили с помощью шприца в первую колбу емкостью 1 л, оттренированную в аргоне и содержащую 300 мл гептана. В другую колбу емкостью 1 л, оттренированную в атмосфере аргона, добавляли 300 мл гептана и туда же вводили с помощью шприца содержимое первой колбы. К этой суспензии добавляли 10 мл бутилакрилата (высушенного над СаН 2 в течение 5 дней и перегнанного в вакууме). Цвет суспензии изменялся от голубого к желтому, а затем становился оранжевым. Среду перемешивали вручную в течение 5 мин при комнатной температуре (приблизительно 25 С) и затем вводили с помощью шприца в реактор Бюхи емкостью 1 л. Полимеризацию осуществляли при температуре 25 С при давлении этилена 0,3 МПа (3 бар) в течение 14 ч. Полимер фильтровали, промывали метанолом и сушили под вакуумом. Получали 842 мг полимера,что соответствует активности 0,6 г/гносителя/ч, и полимер имел содержание бутилакрилата 55 мас.%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Активная нанесенная каталитическая система, включающая: а) один или более чем один неметаллоценовый координационный комплекс общей формулы (II) где М является Zr, Fe или Ni; где Y является С; где Z является -О (в этом случае связь между О и М является ковалентной) или -C(R5)=N(R4); где каждый из R1 и R5 представляет собой водород, метил или изопропил; где каждый из R2 и R4 представляет собой водород или фенил, возможно замещенный метилом или изопропилом; где G является либо простой связью между Y и Z, либо мостиковой группой, которая может содержать третий атом, связанный с М, когда q равно 1; где L является группой, связанной с М семиполярной связью; где X является атомом или группой, связанной с переходным металлом М ковалентной или ионной связью; и где n является целым числом от 0 до 5, m равно от 1 до 3 и q равно 1 или 2; б) алкилирующий агент, выбранный из металлорганических соединений, имеющих по меньшей мере одну связь углерод-металл; в) активирующий алкилированный и фторированный носитель, содержащий алкильные радикалы и атомы фтора. 2. Активная нанесенная каталитическая система по п.1, в которой неметаллоценовый координационный комплекс имеет формулу (IV)Ra и Rb независимо выбраны из водорода, метила или изопропила или соединены вместе с образованием нафтила;X представляет собой атом или группу, связанную с переходным металлом М ковалентной или ионной связью;n является целым числом от 0 до 5, m равно от 1 до 3, и q равно 1 или 2. 3. Активная нанесенная каталитическая система по п.1, в которой неметаллоценовый координационный комплекс имеет формулу (V) где X, L, n, Y, R2 и R4 определены выше; М является Fe; Т представляет собой степень окисления переходного металла и b является валентностью атома или группы X; каждый из А 1, А 2 и А 3 является независимо N или CR9, при условии, что по меньшей мере один из них является CR9; каждый из R7, R8 и R9 независимо выбран из водорода или метила. 4. Активная нанесенная каталитическая система по любому из пп.1-3, где активирующий носитель получают посредством стадий: а) алкилирования носителя, приготовленного из одного или более пористого минерального оксида,раствором, содержащим алкилирующий агент, необязательно при нагревании носителя в инертном газе; б) нагревания алкилированного носителя стадии (а) в инертном газе и затем в кислороде; в) фторирования носителя раствором, содержащим фторирующий агент; г) извлечения активного фторированного носителя. 5. Активная нанесенная каталитическая система по п.4, где алкилирование и фторирование выполнены в одну стадию, перед стадией (б), с помощью агента, содержащего по меньшей мере один атом алюминия, один атом фтора и органическую группу. 6. Активная нанесенная каталитическая система по п.4 или 5, где алкилирующим агентом являетсяAl(R')2F, где группы R' могут быть одинаковыми или различными и представляют собой алкильные группы, имеющие от 1 до 20 атомов углерода. 7. Активная нанесенная каталитическая система по любому из пп.1-4, где алкилирующим агентом является алкилалюминий или диэтилцинк. 8. Способ получения активной нанесенной каталитической системы по любому из пп.1-7, включающий стадии: 1) получения алкилированного и фторированного активирующего носителя, как описано в пп.4-7; 2) обеспечения алкилирующего агента; 3) получения раствора одного или более одного неметаллоценового координационного комплекса,описанного в любом из пп.1-3; 4) добавления соединений стадии (2) и (3) либо одновременно, либо последовательно в любом порядке к носителю стадии (1); 5) извлечения активной нанесенной каталитической системы. 9. Способ гомо- или сополимеризации неполярного или полярного мономеров, включающий ста- 19016398 дии: а) получения активной нанесенной каталитической системы по любому из пп.1-8; б) введения в реакционную зону неполярного или полярного мономера и, возможно, сомономеров; в) поддержания условий полимеризации; г) извлечения полимера. 10. Способ по п.9, в котором полимеризацию осуществляют при температуре от 0 до 100 С и давлении до 10 МПа (100 бар). 11. Способ по п.9 или 10, в котором мономер является этиленом или пропиленом, а сомономер, если он присутствует, является гексеном. 12. Применение активной нанесенной каталитической системы по любому из пп.1-7 для получения полимера.

МПК / Метки

МПК: B01J 31/16, C08F 10/00, C08F 4/02

Метки: носитель, комплексы, переходных, металлов, фторированный, нанесенные, активирующий

Код ссылки

<a href="https://eas.patents.su/24-16398-kompleksy-perehodnyh-metallov-nanesennye-na-aktiviruyushhijj-ftorirovannyjj-nositel.html" rel="bookmark" title="База патентов Евразийского Союза">Комплексы переходных металлов, нанесенные на активирующий фторированный носитель</a>

Предыдущий патент: Генетические варианты гена tcf7l2 как диагностические маркеры риска возникновения сахарного диабета ii типа

Следующий патент: Способ синтеза замещенных гидроксиметилфенолов

Случайный патент: Способ получения титана