Электроизоляционная пленка

Номер патента: 16844

Опубликовано: 30.07.2012

Авторы: Хухтанен Лаури, Штадльбауэр Манфред, Даниэльс Иво, Якобс Франк, Эрнст Эберхард

Формула / Реферат

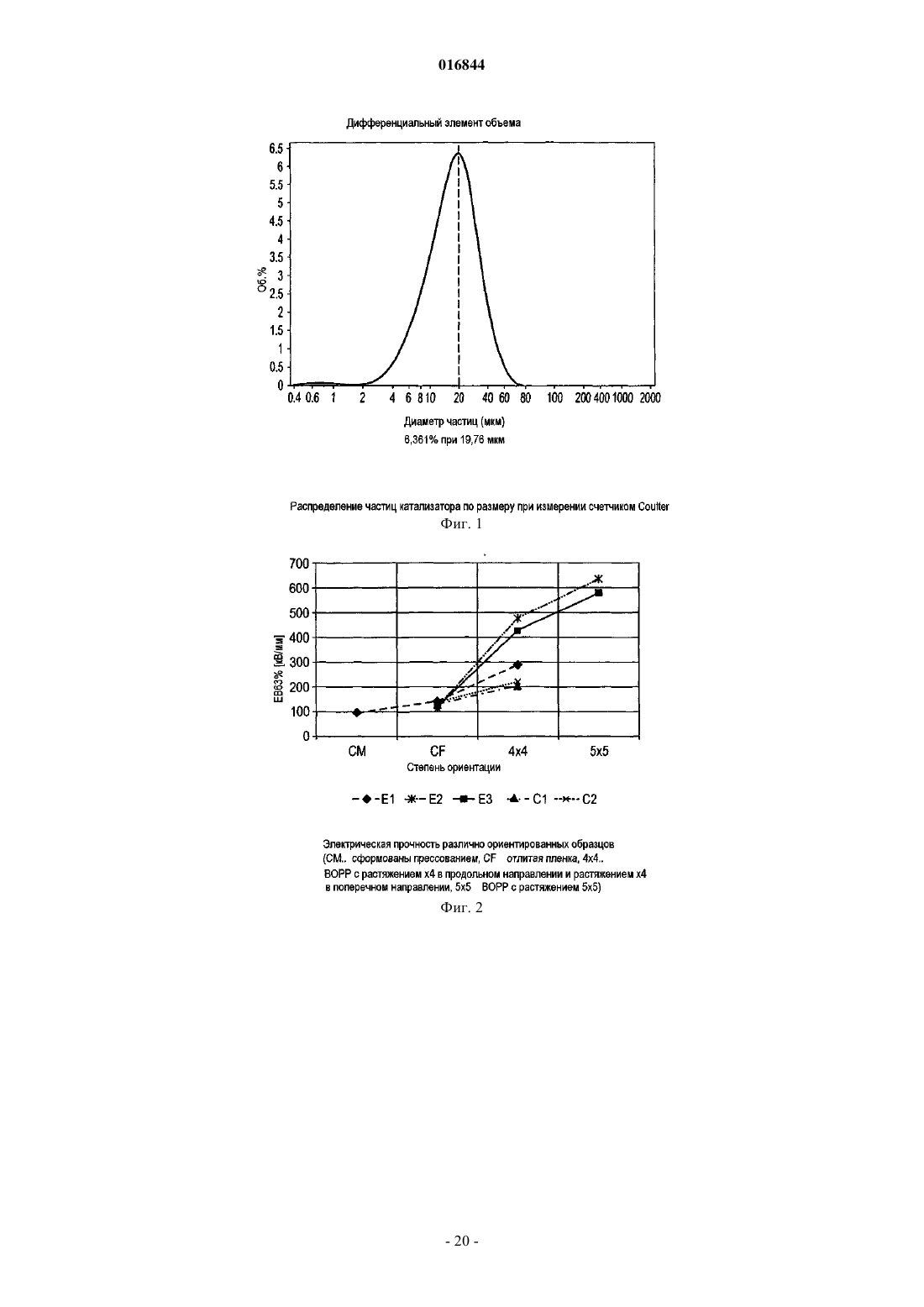

1. Пленка для конденсаторов, содержащая двухосноориентированный пропиленовый гомополимер, в которой:

a) пропиленовый гомополимер имеет коэффициент вытяжки в продольном направлении по меньшей мере 4,0 и коэффициент вытяжки в поперечном направлении по меньшей мере 4,0 и

b) пропиленовый гомополимер имеет электрическую прочность EB63% в соответствии с IEC 60243, ч. 1 (1988), составляющую по меньшей мере 300 кВ/мм при коэффициенте вытяжки в продольном направлении и в поперечном направлении, равном 4,0.

2. Пленка по п.1, в которой пропиленовый гомополимер имеет коэффициент вытяжки в продольном направлении в интервале от 4,0 до 8,0 и коэффициент вытяжки в поперечном направлении от 6,0 до 10,0.

3. Пленка по п.1 или 2, в которой пропиленовый гомополимер имеет электрическую прочность EB63% в соответствии с IEC 60243, ч. 1 (1988), составляющую по меньшей мере 500 кВ/мм при коэффициенте вытяжки в продольном направлении и в поперечном направлении, равном 5,0.

4. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер содержит вещества, растворимые в ксилоле (XS), в количестве по меньшей мере 0,5 мас.%.

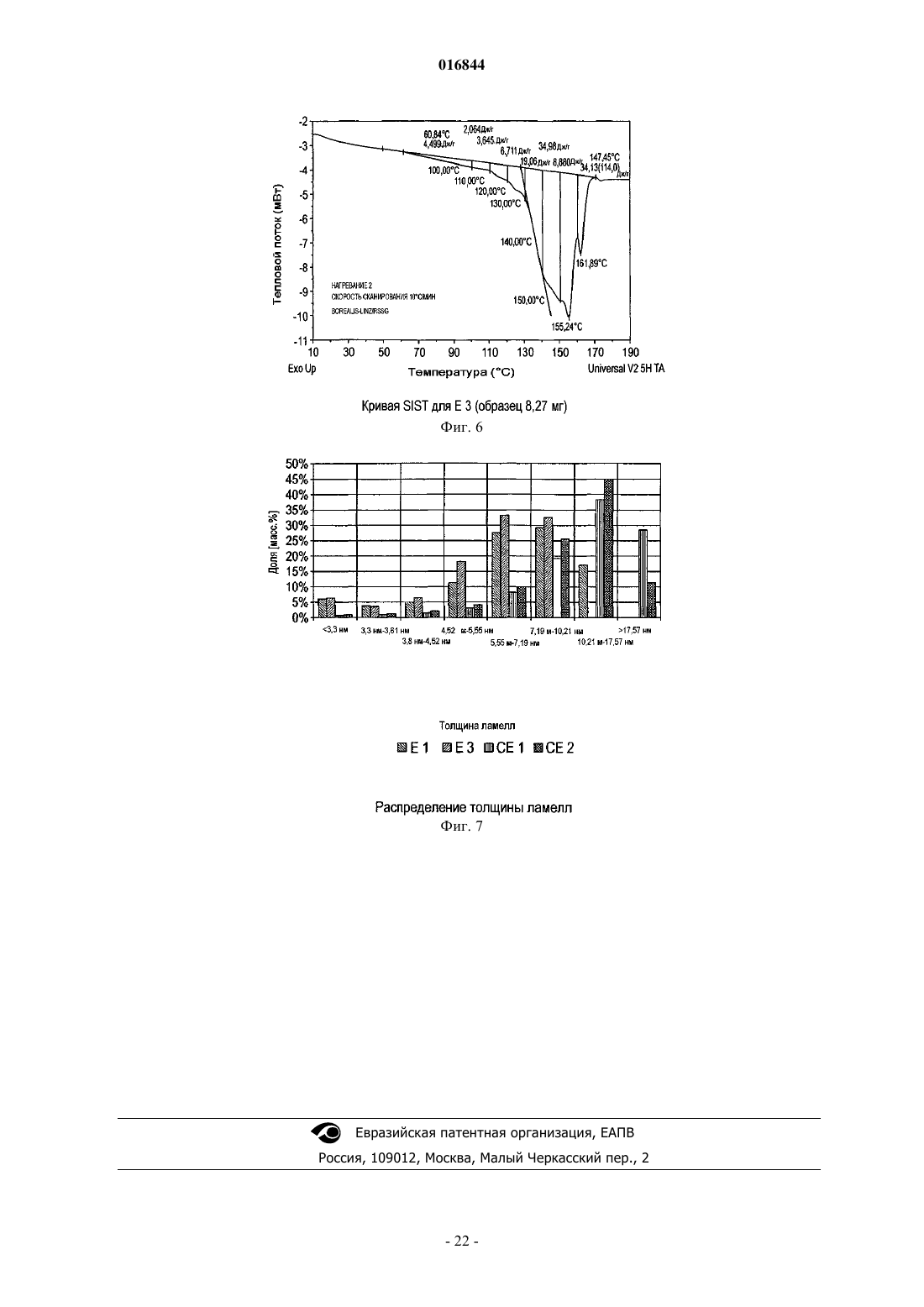

5. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер содержит по меньшей мере 20 мас.% фракции ламелл толщиной ≤7,19 нм.

6. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер содержит вещества, растворимые в ксилоле, в количестве от 0,5 до 1,5 мас.%.

7. Пленка по любому из предшествующих пунктов, в которой пленка и/или пропиленовый гомополимер имеет/имеют модуль упругости при растяжении по меньшей мере 1800 МПа при коэффициенте вытяжки 4,0 в продольном направлении и коэффициенте вытяжки 4,0 в поперечном направлении, при измерении в соответствии с ISO 527-3 при скорости поперечины 1 мм/мин.

8. Пленка по любому из предшествующих пунктов, к которой прикладывается растягивающее напряжение по меньшей мере 2,5 МПа в продольном направлении и в поперечном направлении при температуре растягивания 152°C или менее и пленка имеет коэффициент вытяжки 4,0 в продольном направлении и в поперечном направлении.

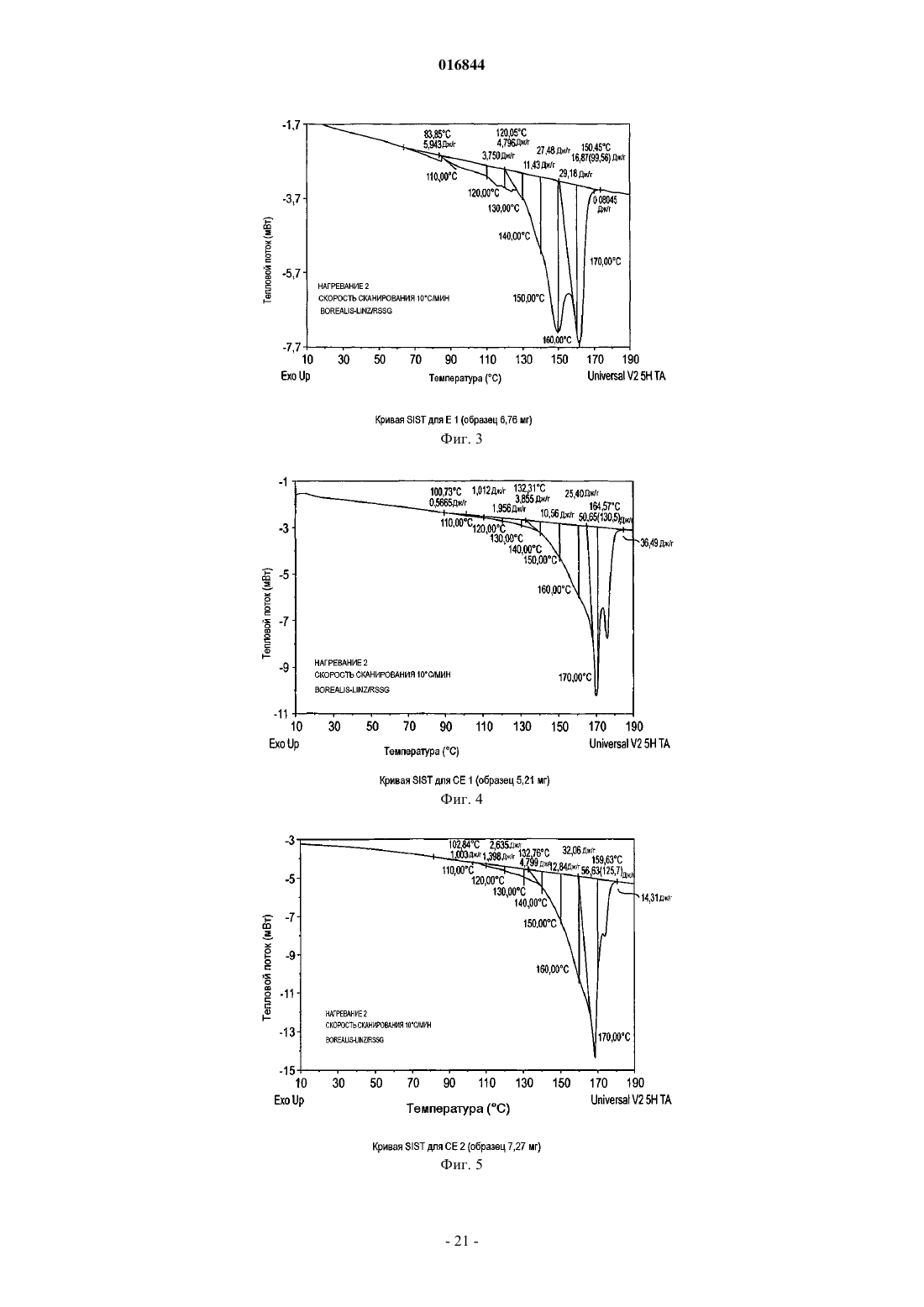

9. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер имеет температуру плавления Tm по меньшей мере 148°C.

10. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер является мультимодальным.

11. Пленка по любому из пп.1-9, в которой пропиленовый гомополимер является унимодальным.

12. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер имеет распределение молекулярной массы (MWD) при измерении в соответствии с ISO 16014 не более 8,00.

13. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер имеет индекс текучести расплава MFR2 при измерении в соответствии с ISO 1133, составляющий 10 г/10 мин или менее.

14. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер имеет концентрацию пентад mmmm выше 94% при ее определении ЯМР-спектроскопией.

15. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер получен в присутствии каталитической системы, содержащей металлоценовый комплекс, при этом каталитическая система имеет пористость при измерении в соответствии с DIN 66135 менее 1,40 мл/г.

16. Пленка по любому из предшествующих пунктов, в которой пропиленовый гомополимер получен в присутствии симметричного металлоценового комплекса.

17. Применение пленки для конденсаторов по любому из предшествующих пунктов в конденсаторе.

18. Конденсатор, который содержит по меньшей мере один слой, включающий пленку для конденсаторов по любому из пп.1-16.

19. Способ получения пленки для конденсаторов по любому из пп.1-16, в котором пропиленовый гомополимер по любому из пп.1-16 формуют в виде двухосноориентированной пленки с коэффициентом вытяжки в продольном направлении по меньшей мере 4,0 и коэффициентом вытяжки в поперечном направлении по меньшей мере 4,0, причем пропиленовый гомополимер получают при использовании каталитической системы с низкой пористостью, содержащей симметричный катализатор, и имеющей пористость при измерении в соответствии с DIN 66135 менее 1,40 мл/г и площадь поверхности менее 25 м2/г при измерении в соответствии с ISO 9277.

20. Способ по п.19, в котором каталитическая система является системой, поддерживаемой на носителе, не содержащем кремнезема.

21. Способ по п.19 или 20, в котором каталитическая система имеет пористость ниже предела обнаружения по DIN 66135.

22. Способ по любому из пп.19-21, в котором симметричный катализатор является соединением переходного металла формулы (I)

(Cp)2R1MX2 (I),

где M является Zr, Hf или Ti, предпочтительно Zr,

X является независимо одновалентным анионным лигандом, таким как s-лиганд,

R1 является мостиковой группой, связывающей два Cp-лиганда,

Cp является органическим лигандом, выбранным из группы, состоящей из незамещенного циклопентадиенила, незамещенного инденила, незамещенного тетрагидроинденила, незамещенного флуоренила, замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила, при условии, что оба Cp-лиганда выбраны из указанной выше группы и оба Cp-лиганда являются химически одинаковыми, т.е. идентичными.

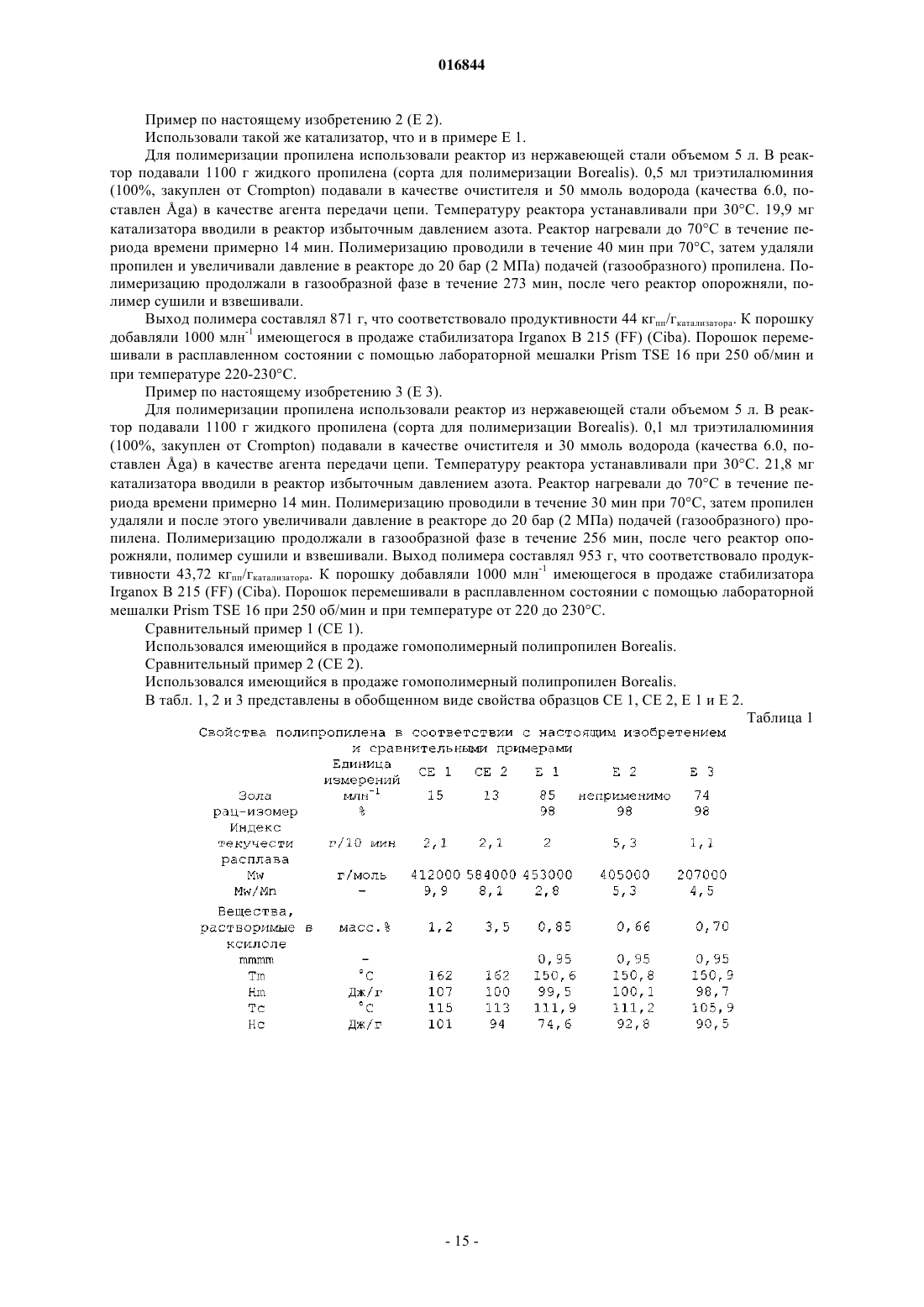

Текст