Двухосно-ориентированная полипропиленовая пленка и способ ее получения

Номер патента: 16807

Опубликовано: 30.07.2012

Авторы: Штадльбауэр Манфред, Якобс Франк, Даниэльс Иво, Лехмус Петри, Эрнст Эберхард

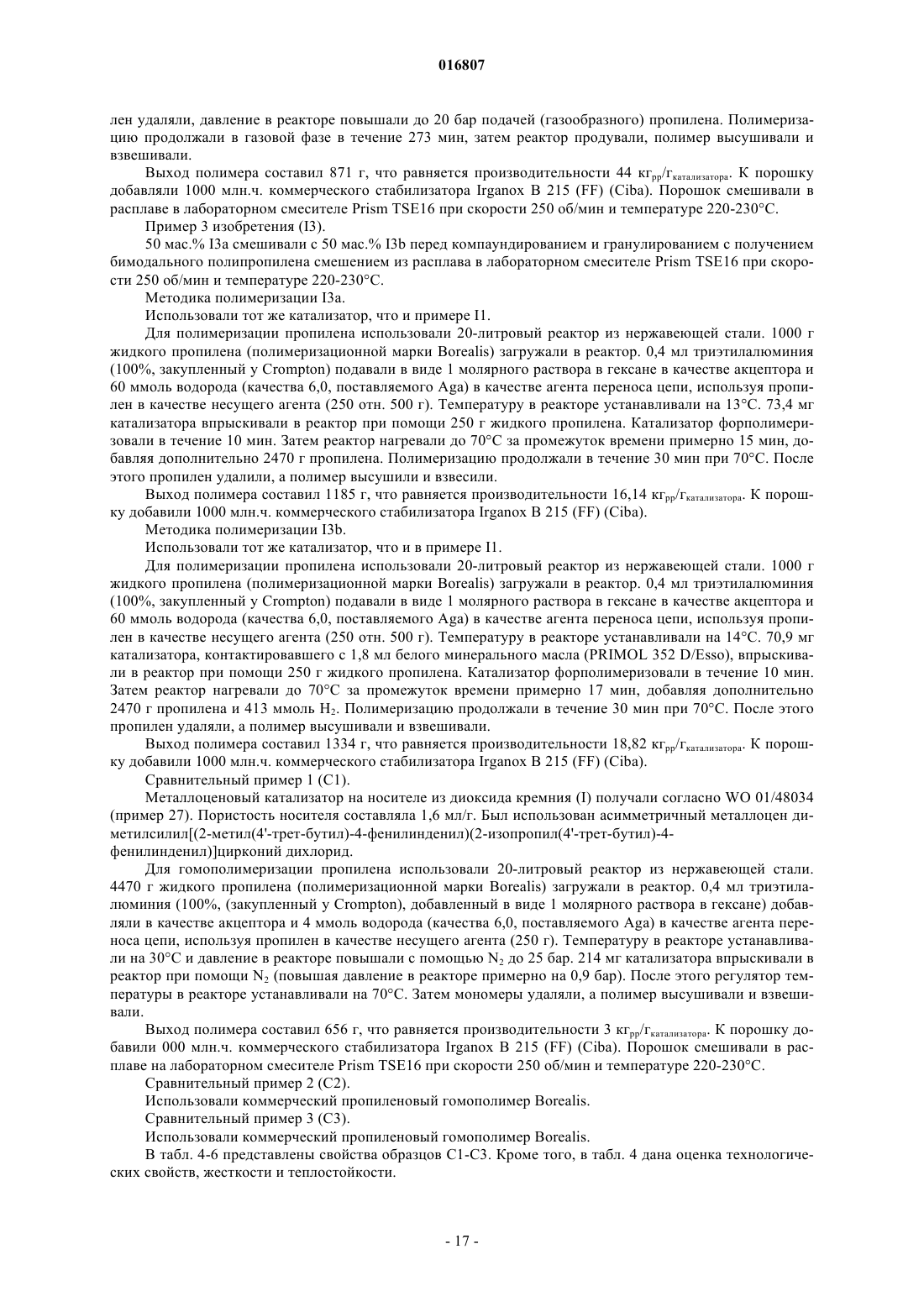

Формула / Реферат

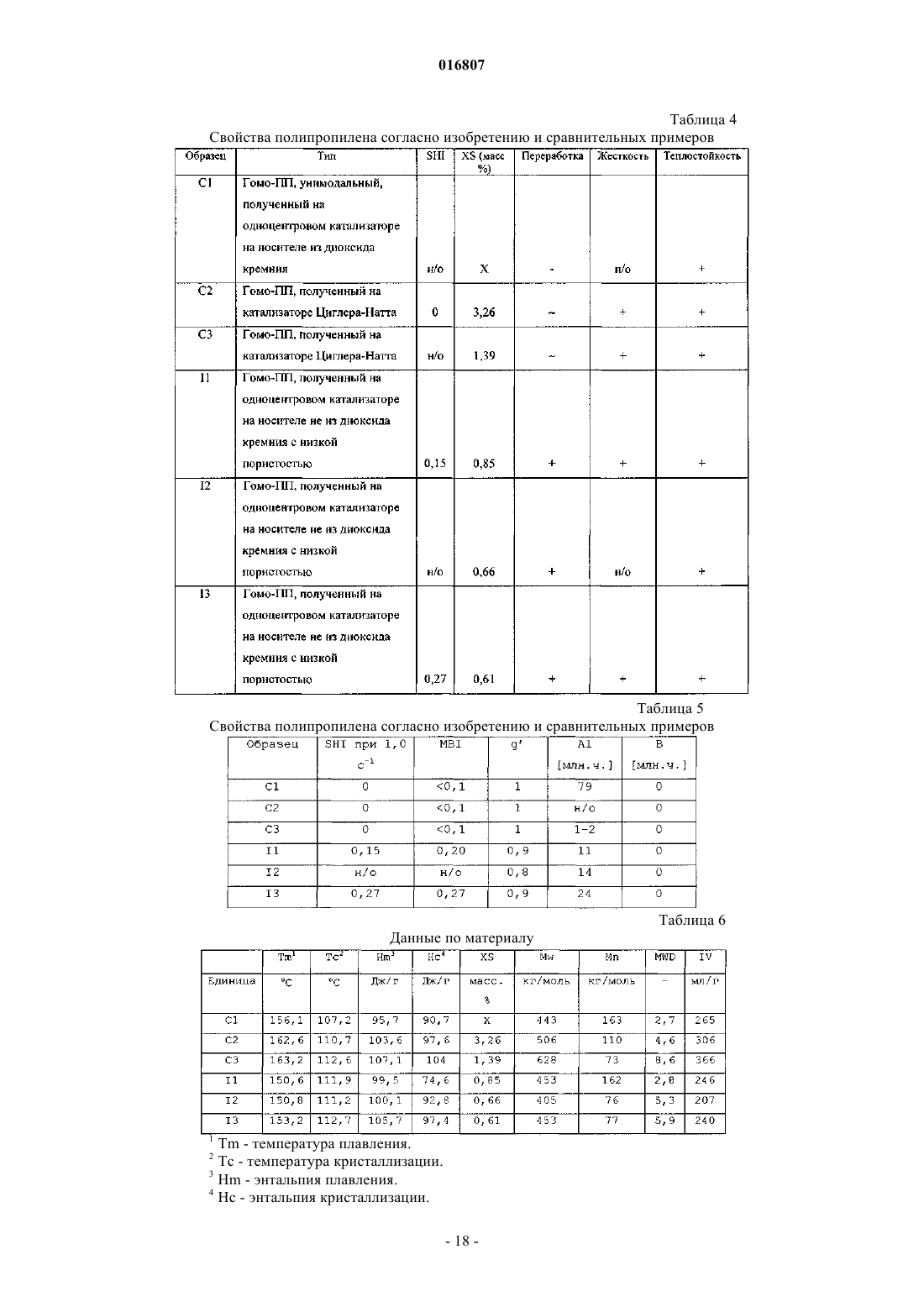

1. Двухосно-ориентированная полипропиленовая пленка, которая включает полипропилен, имеющий:

a) растворимую в ксилоле фракцию (XS) по меньшей мере 0,5 мас.%;

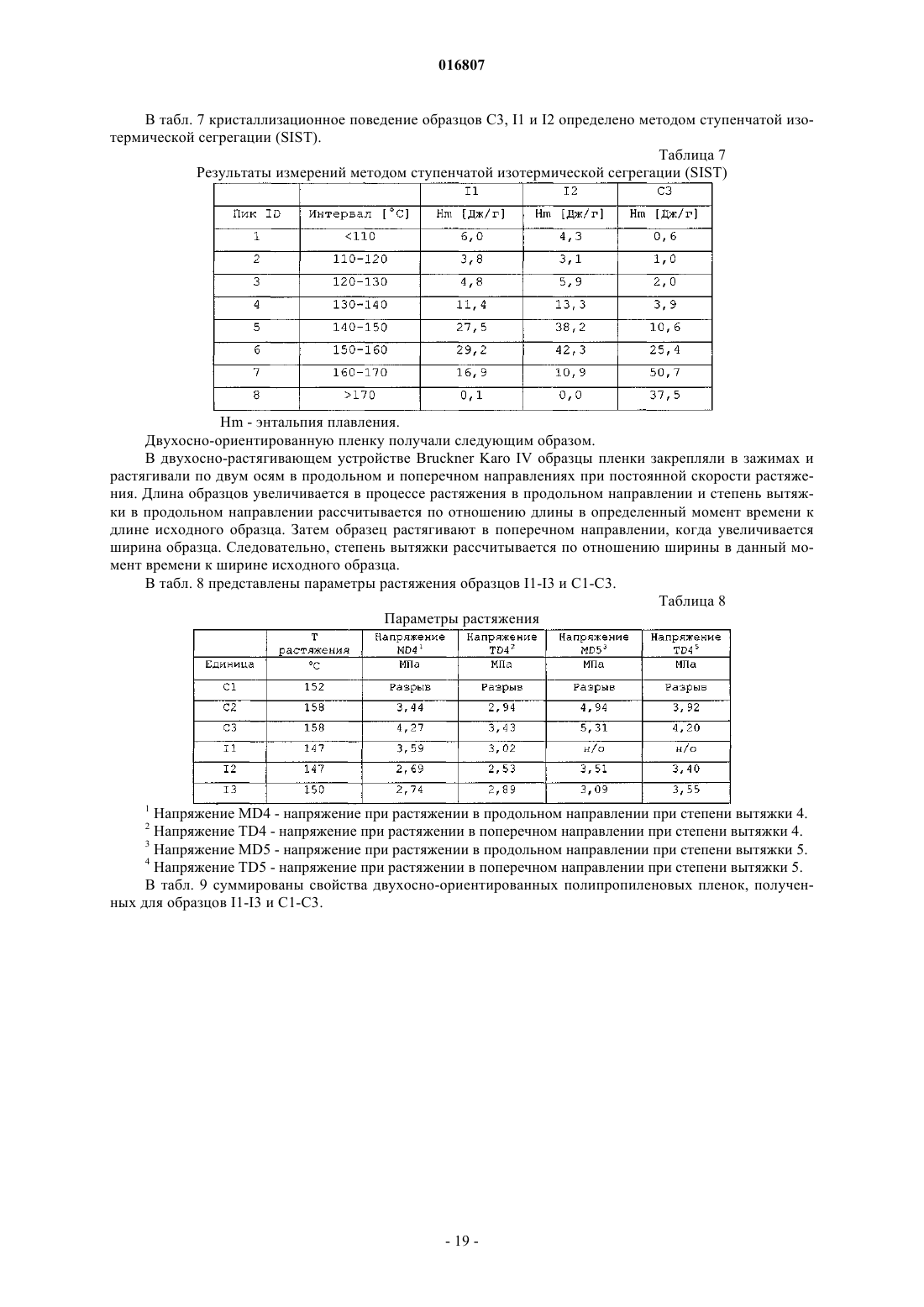

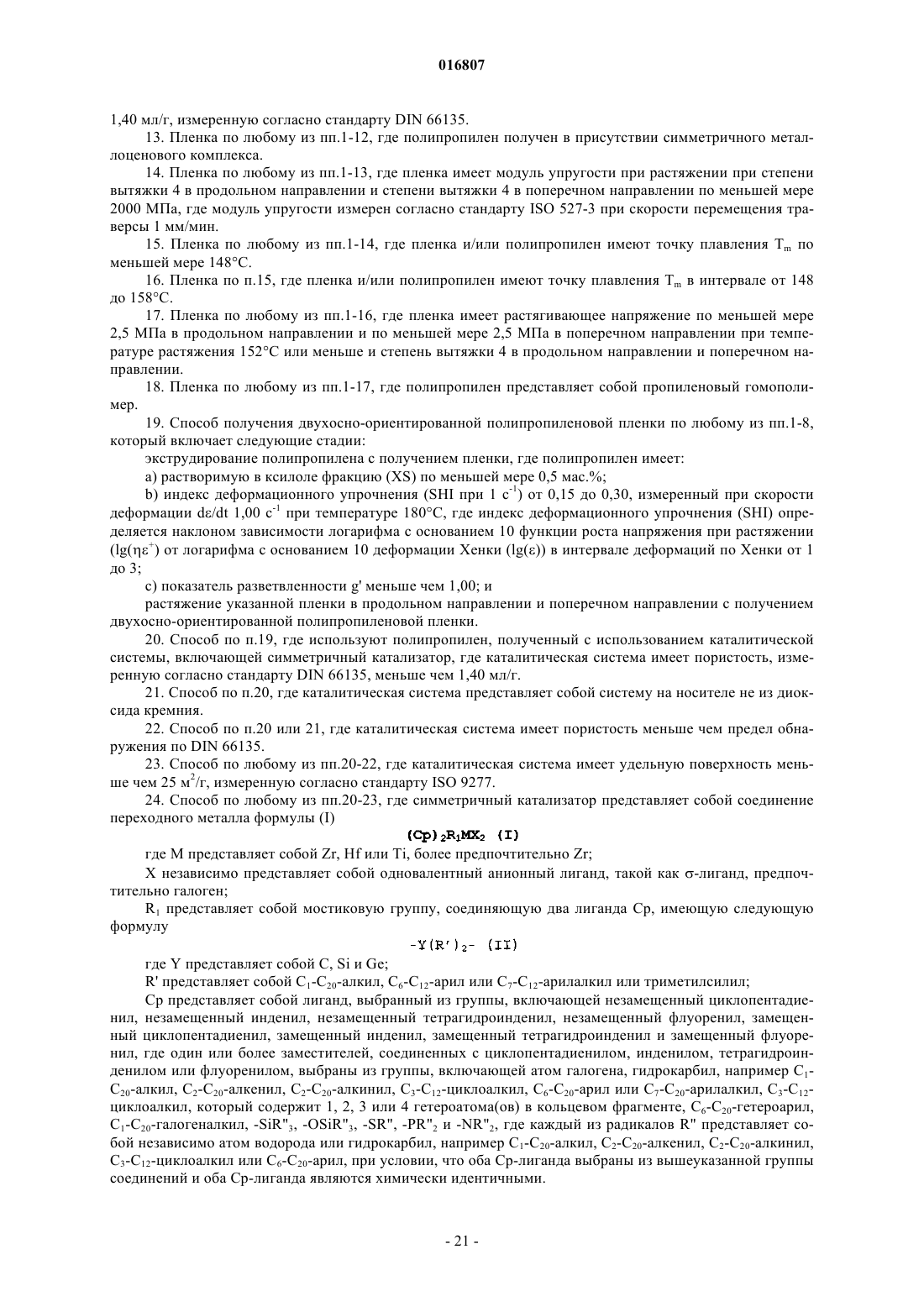

b) индекс деформационного упрочнения (SHI при 1 с-1) от 0,15 до 0,30, измеренный при скорости деформации de/dt 1,00 с-1 при температуре 180°С, где индекс деформационного упрочнения (SHI) определяется наклоном зависимости логарифма с основанием 10 функции роста напряжения при растяжении (lg(he+)) от логарифма с основанием 10 деформации Хенки (lg(e)) в интервале деформаций по Хенки от 1 до 3;

c) показатель разветвленности g' меньше чем 1,00.

2. Пленка по п.1, где полипропилен имеет растворимую в ксилоле фракцию (XS) в интервале от 0,5 до 1,5 мас.%.

3. Пленка по п.1 или 2, где полипропилен имеет модуль упругости при растяжении по меньшей мере 800 МПа, измеренный согласно стандарту ISO 527-3 при скорости перемещения траверсы 1 мм/мин.

4. Пленка по любому из пп.1-3, где пленка имеет:

a) растворимую в ксилоле фракцию (XS) от 0,5 до 1,35 мас.% и

b) модуль упругости при растяжении по меньшей мере 1800 МПа при степени вытяжки 4 в продольном направлении и степени вытяжки 4 в поперечном направлении, где модуль упругости при растяжении измерен согласно стандарту ISO 527-3 при скорости перемещения траверсы 1 мм/мин.

5. Пленка по п.4, имеющая индекс деформационного упрочнения (SHI при 1 с-1) от 0,15 до 0,30, измеренный при скорости деформации de/dt 1,00 с-1 при температуре 180°С, где индекс деформационного упрочнения (SHI) определяется как наклон логарифма по основанию 10 функции роста напряжения при растяжении (lg(he+)) как функции логарифма по основанию 10 деформации Хенки (lg(e)) в интервале деформаций Хенки между 1 и 3.

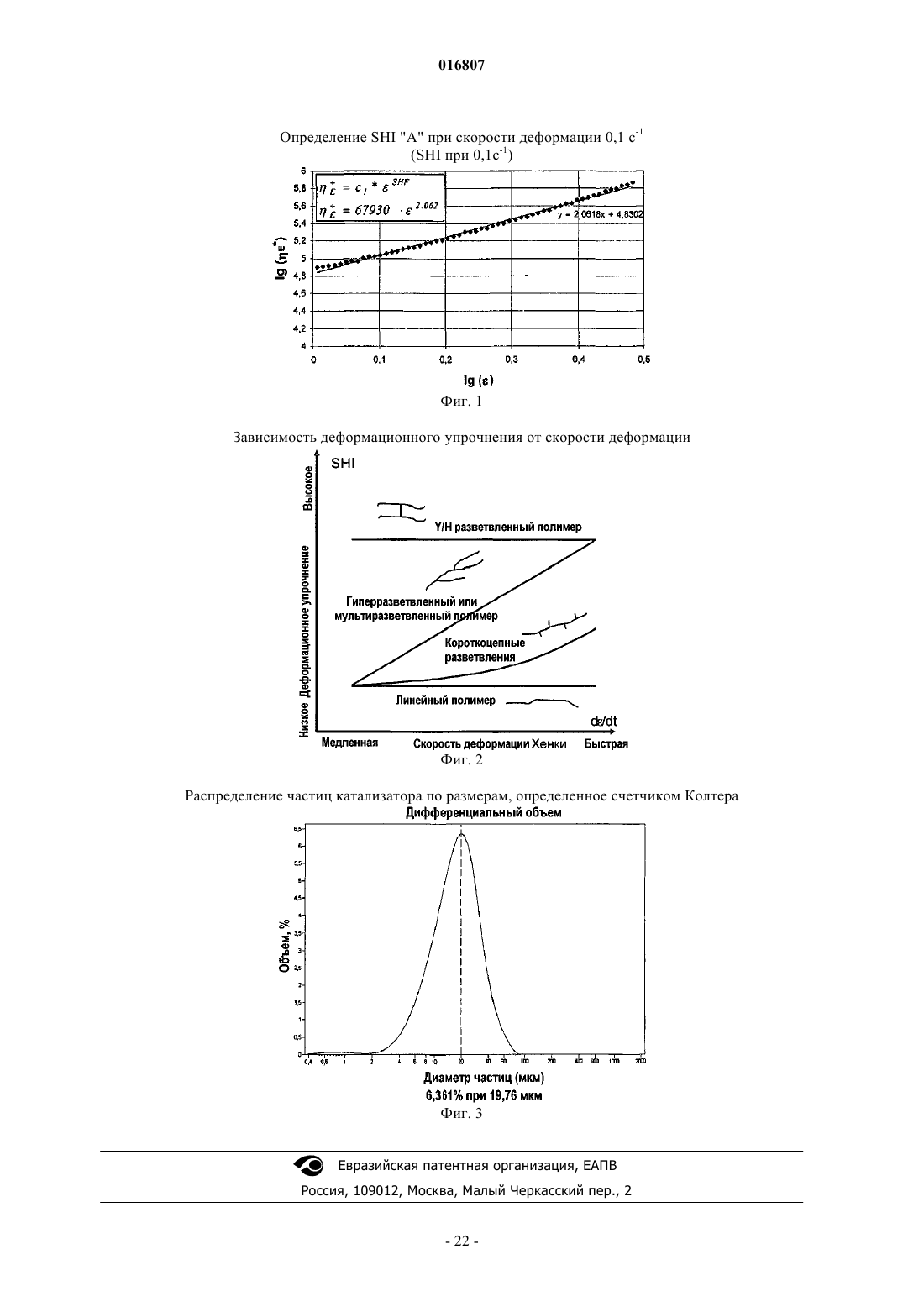

6. Пленка по любому из пп.1-5, где пленка и/или полипропилен имеют показатель мультиразветвленности (MBI) по меньшей мере 0,10, где показатель мультиразветвленности (MBI) определяется по наклону зависимости индекса деформационного упрочнения (SHI) от логарифма по основанию 10 скорости деформации Хенки (lg(de/dt)), где:

a) de/dt представляет собой скорость деформации;

b) e представляет собой деформацию Хенки;

c) индекс деформационного упрочнения (SHI) измерен при температуре 180°С, где индекс деформационного упрочнения (SHI) определен по наклону логарифма с основанием 10 функции роста напряжения при растяжении (lg(he+)) как функции логарифма с основанием 10 деформации Хенки (lg(e)) в интервале деформаций Хенки между 1 и 3.

7. Пленка по любому из пп.1-6, где полипропилен является мультимодальным.

8. Пленка по любому из пп.1-6, где полипропилен является унимодальным.

9. Пленка по любому из пп.1-8, где полипропилен имеет молекулярно-массовое распределение (MWD), измеренное согласно стандарту ISO 16014, не больше чем 8,00.

10. Пленка по любому из пп.1-9, где полипропилен имеет скорость течения расплава MFR2 до 10 г/10 мин, измеренную согласно стандарту ISO 1133.

11. Пленка по любому из пп.1-10, где полипропилен имеет концентрацию mmmm пентадную выше чем 94%, определенную ЯМР-спектроскопией.

12. Пленка по любому из пп.1-11, где полипропилен получен в присутствии каталитической системы, включающей металлоценовый комплекс, где каталитическая система имеет пористость меньше чем 1,40 мл/г, измеренную согласно стандарту DIN 66135.

13. Пленка по любому из пп.1-12, где полипропилен получен в присутствии симметричного металлоценового комплекса.

14. Пленка по любому из пп.1-13, где пленка имеет модуль упругости при растяжении при степени вытяжки 4 в продольном направлении и степени вытяжки 4 в поперечном направлении по меньшей мере 2000 МПа, где модуль упругости измерен согласно стандарту ISO 527-3 при скорости перемещения траверсы 1 мм/мин.

15. Пленка по любому из пп.1-14, где пленка и/или полипропилен имеют точку плавления Tm по меньшей мере 148°С.

16. Пленка по п.15, где пленка и/или полипропилен имеют точку плавления Tm в интервале от 148 до 158°С.

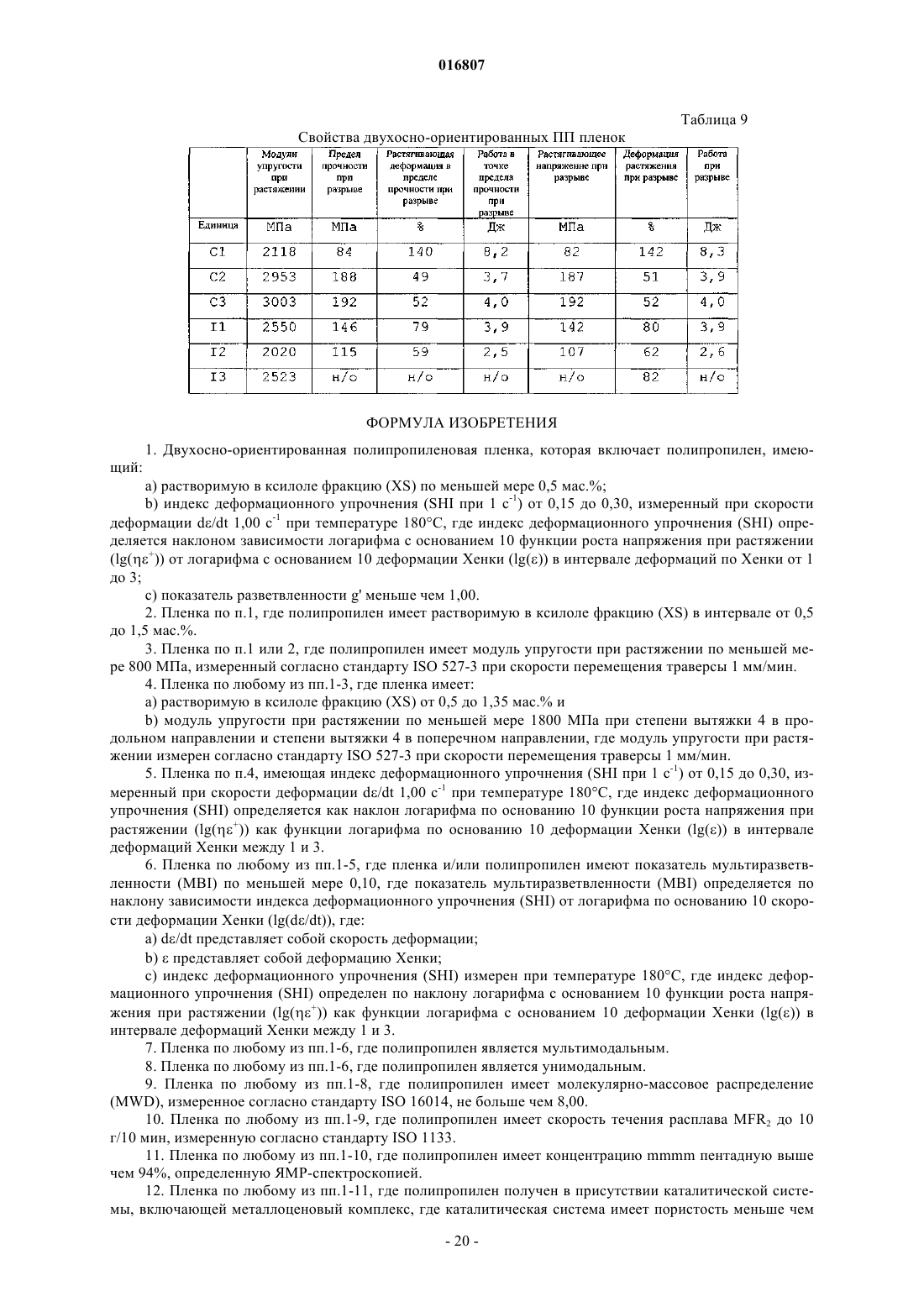

17. Пленка по любому из пп.1-16, где пленка имеет растягивающее напряжение по меньшей мере 2,5 МПа в продольном направлении и по меньшей мере 2,5 МПа в поперечном направлении при температуре растяжения 152°С или меньше и степень вытяжки 4 в продольном направлении и поперечном направлении.

18. Пленка по любому из пп.1-17, где полипропилен представляет собой пропиленовый гомополимер.

19. Способ получения двухосно-ориентированной полипропиленовой пленки по любому из пп.1-8, который включает следующие стадии:

экструдирование полипропилена с получением пленки, где полипропилен имеет:

a) растворимую в ксилоле фракцию (XS) по меньшей мере 0,5 мас.%;

b) индекс деформационного упрочнения (SHI при 1 с-1) от 0,15 до 0,30, измеренный при скорости деформации de/dt 1,00 с-1 при температуре 180°С, где индекс деформационного упрочнения (SHI) определяется наклоном зависимости логарифма с основанием 10 функции роста напряжения при растяжении (lg(he+) от логарифма с основанием 10 деформации Хенки (lg(e)) в интервале деформаций по Хенки от 1 до 3;

c) показатель разветвленности g' меньше чем 1,00; и

растяжение указанной пленки в продольном направлении и поперечном направлении с получением двухосно-ориентированной полипропиленовой пленки.

20. Способ по п.19, где используют полипропилен, полученный с использованием каталитической системы, включающей симметричный катализатор, где каталитическая система имеет пористость, измеренную согласно стандарту DIN 66135, меньше чем 1,40 мл/г.

21. Способ по п.20, где каталитическая система представляет собой систему на носителе не из диоксида кремния.

22. Способ по п.20 или 21, где каталитическая система имеет пористость меньше чем предел обнаружения по DIN 66135.

23. Способ по любому из пп.20-22, где каталитическая система имеет удельную поверхность меньше чем 25 м2/г, измеренную согласно стандарту ISO 9277.

24. Способ по любому из пп.20-23, где симметричный катализатор представляет собой соединение переходного металла формулы (I)

где М представляет собой Zr, Hf или Ti, более предпочтительно Zr;

X независимо представляет собой одновалентный анионный лиганд, такой как s-лиганд, предпочтительно галоген;

R1 представляет собой мостиковую группу, соединяющую два лиганда Ср, имеющую следующую формулу:

где Y представляет собой С, Si и Ge;

R' представляет собой C1-С20-алкил, С6-С12-арил или C7-C12-арилалкил или триметилсилил;

Ср представляет собой лиганд, выбранный из группы, включающей незамещенный циклопентадиенил, незамещенный инденил, незамещенный тетрагидроинденил, незамещенный флуоренил, замещенный циклопентадиенил, замещенный инденил, замещенный тетрагидроинденил и замещенный флуоренил, где один или более заместителей, соединенных с циклопентадиенилом, инденилом, тетрагидроинденилом или флуоренилом, выбраны из группы, включающей атом галогена, гидрокарбил, например С1-С20-алкил, С2-С20-алкенил, С2-С20-алкинил, С3-С12-циклоалкил, С6-С20-арил или С7-С20-арилалкил, С3-С12-циклоалкил, который содержит 1, 2, 3 или 4 гетероатома(ов) в кольцевом фрагменте, С6-С20-гетероарил, С1-С20-галогеналкил, -SiR"3, -OSiR"3, -SR", -PR"2 и -NR"2, где каждый из радикалов R" представляет собой независимо атом водорода или гидрокарбил, например С1-С20-алкил, С2-С20-алкенил, С2-С20-алкинил, С3-С12-циклоалкил или С6-С20-арил, при условии, что оба Ср-лиганда выбраны из вышеуказанной группы соединений и оба Ср-лиганда являются химически идентичными.

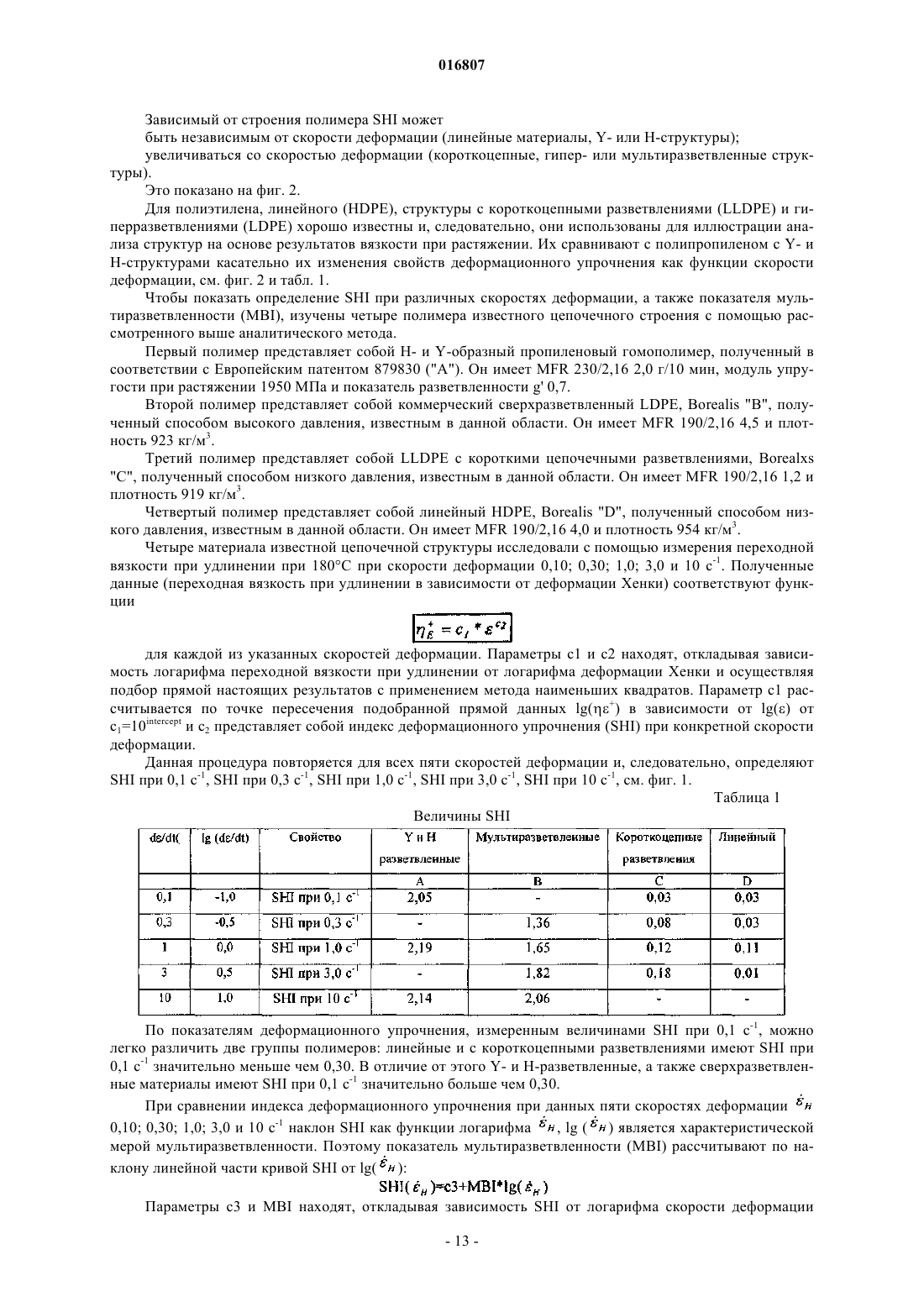

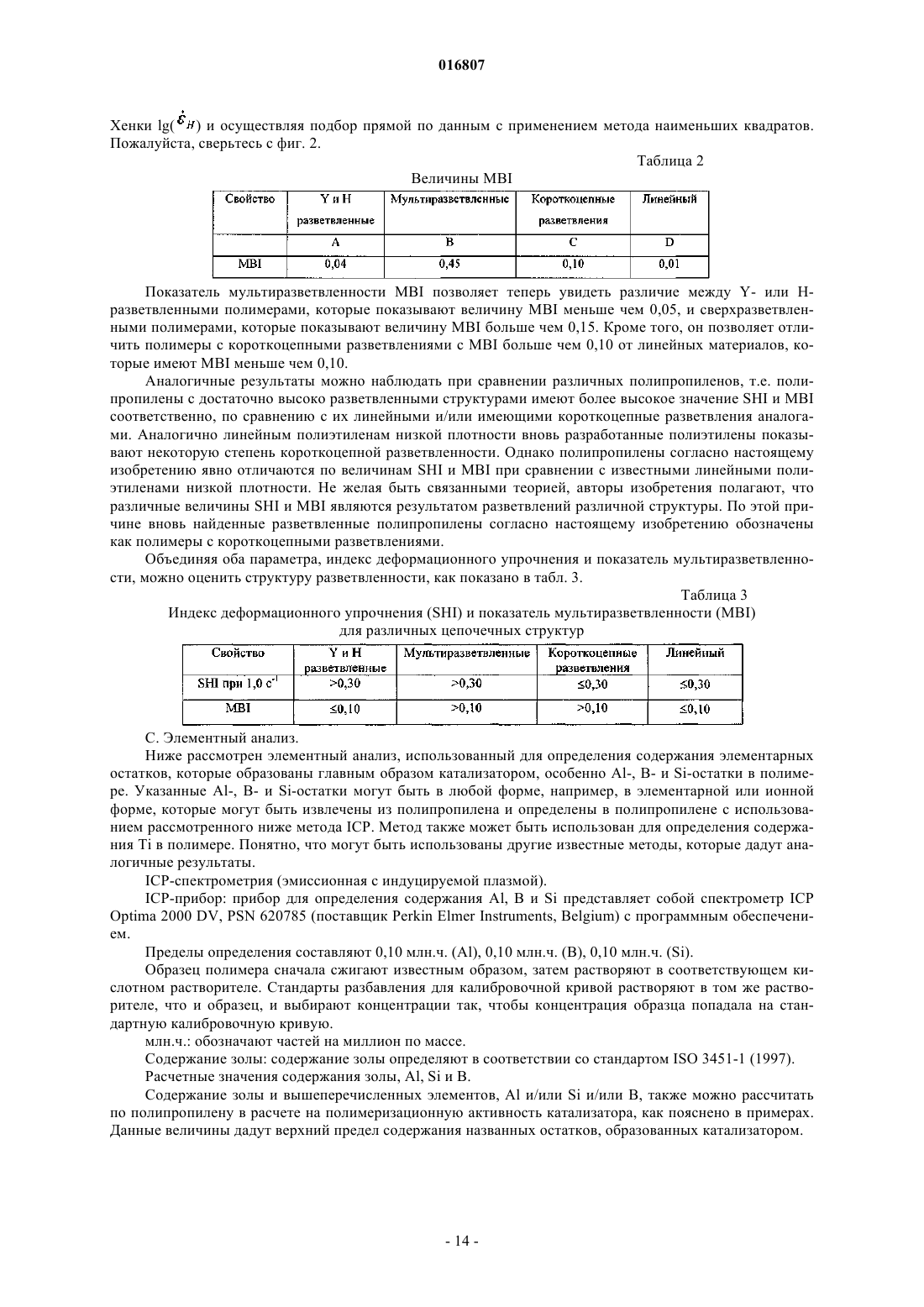

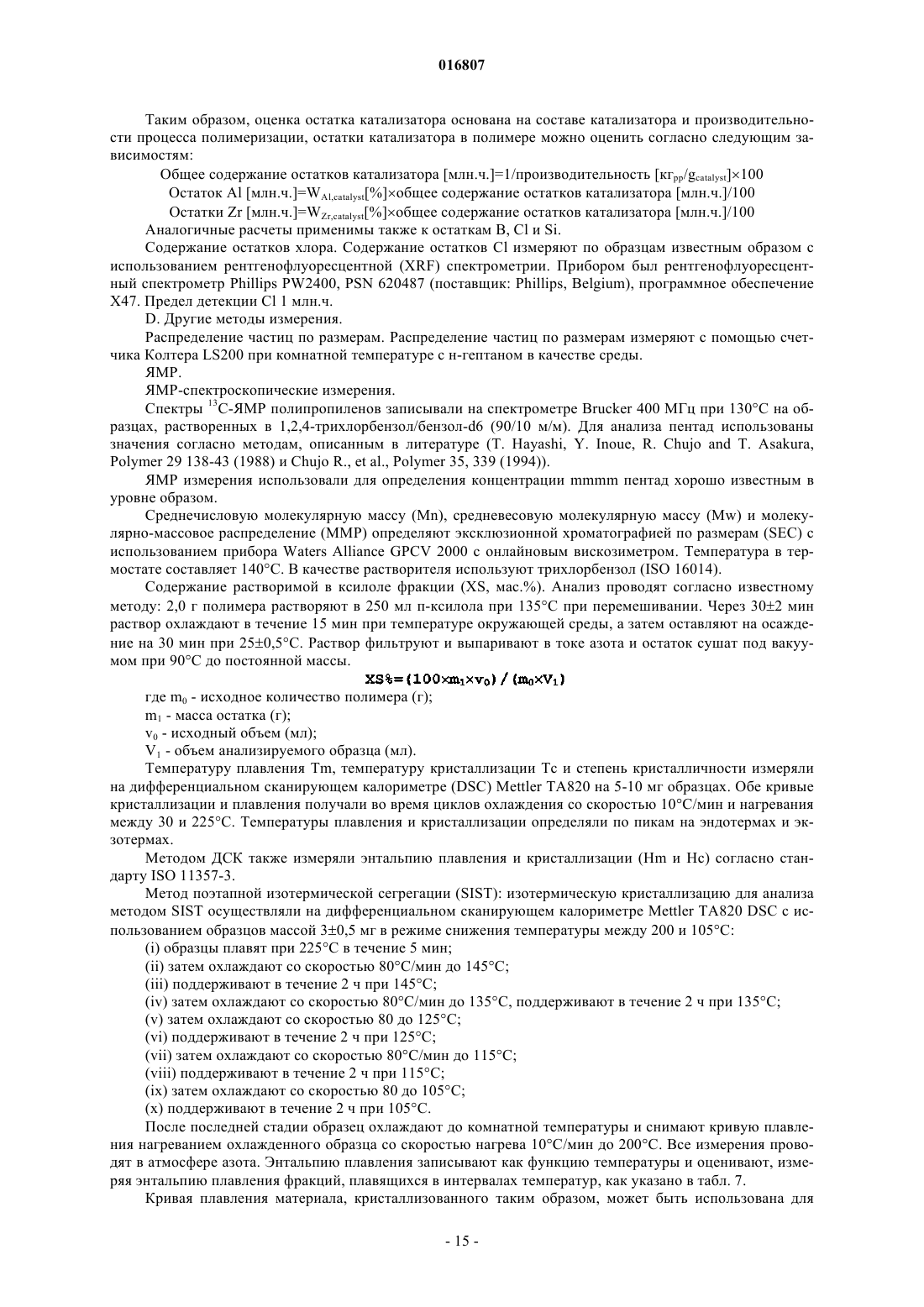

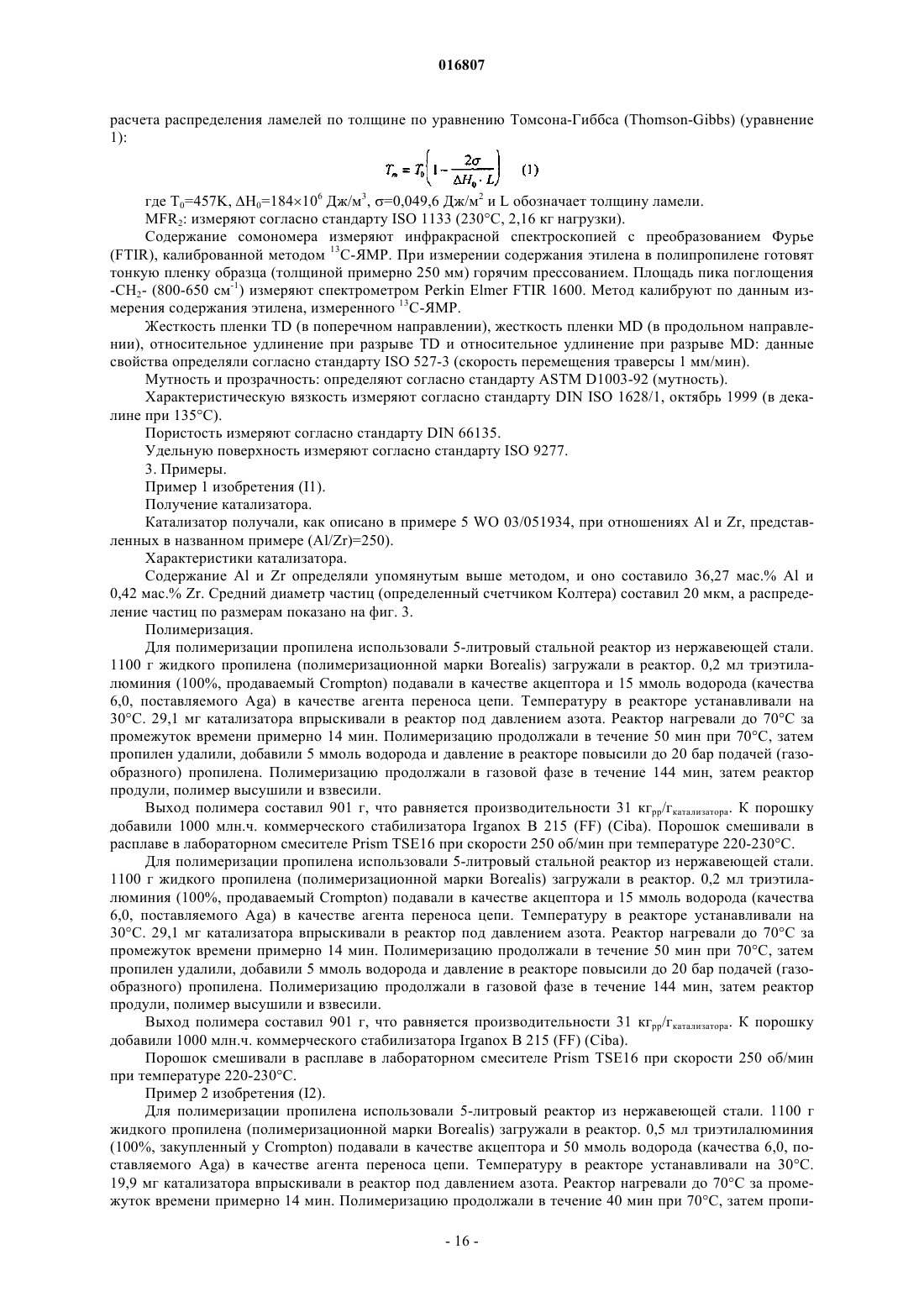

Текст