Твердые порошки с жестким покрытием и агломерированные изделия из них

Формула / Реферат

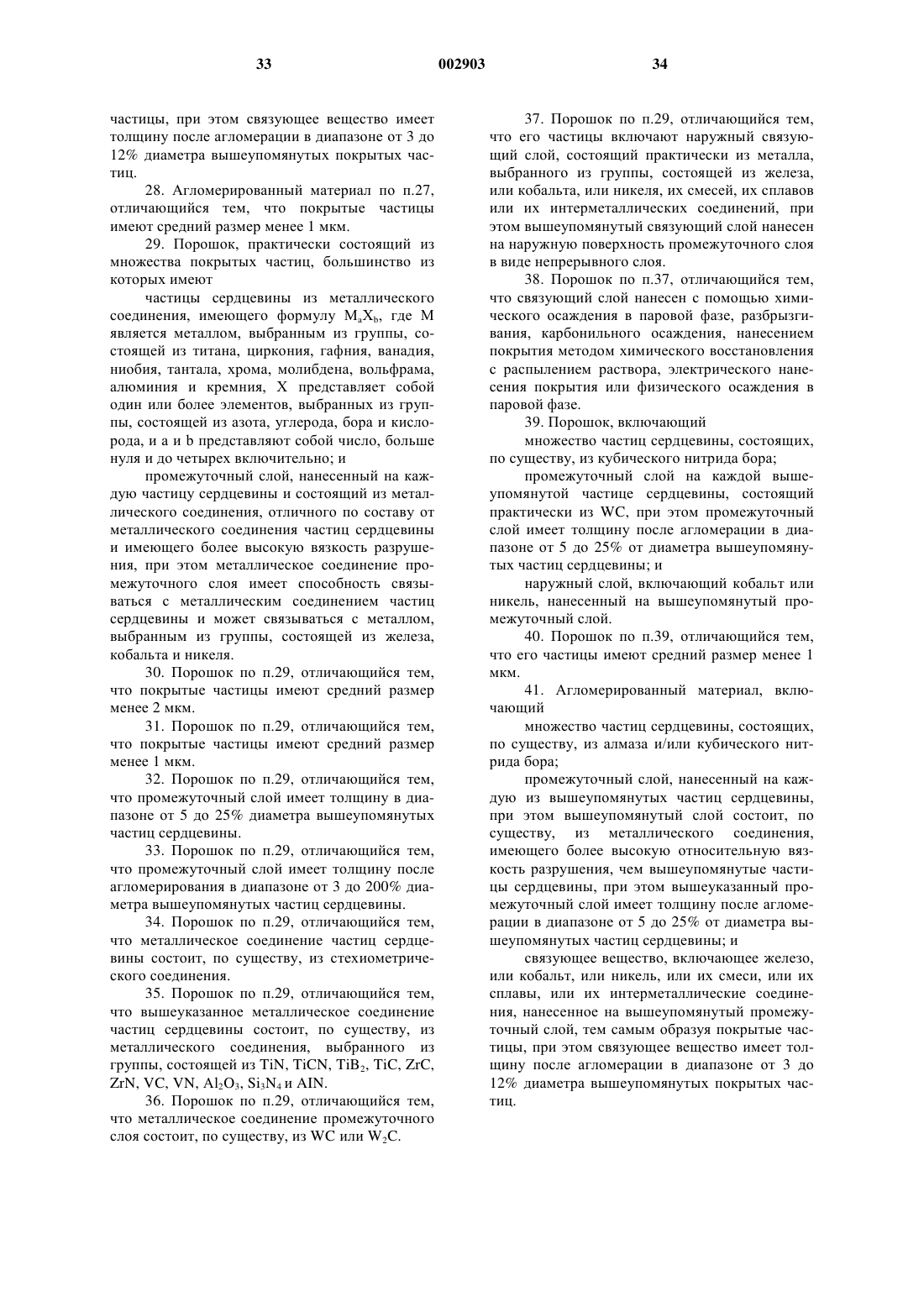

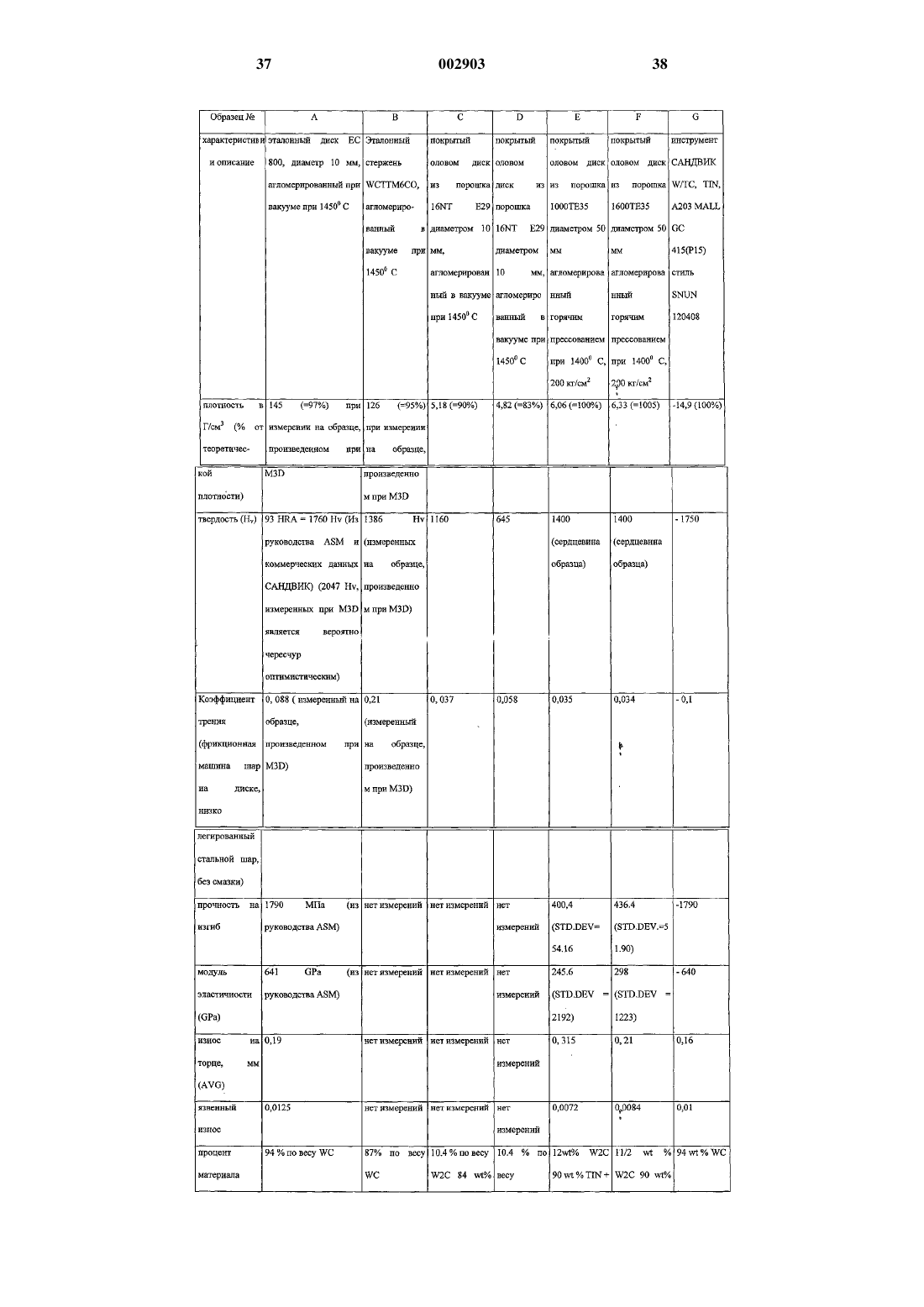

1. Агломерированный материал, включающий множество частиц сердцевины из металлического соединения, имеющего формулу МaХb, где М является металлом, выбранным из группы, состоящей из титана, циркония, гафния, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, алюминия и кремния, Х представляет собой один или более элементов, выбранных из группы, состоящей из азота, углерода, бора и кислорода, а а и b являются числами больше нуля до четырех включительно;

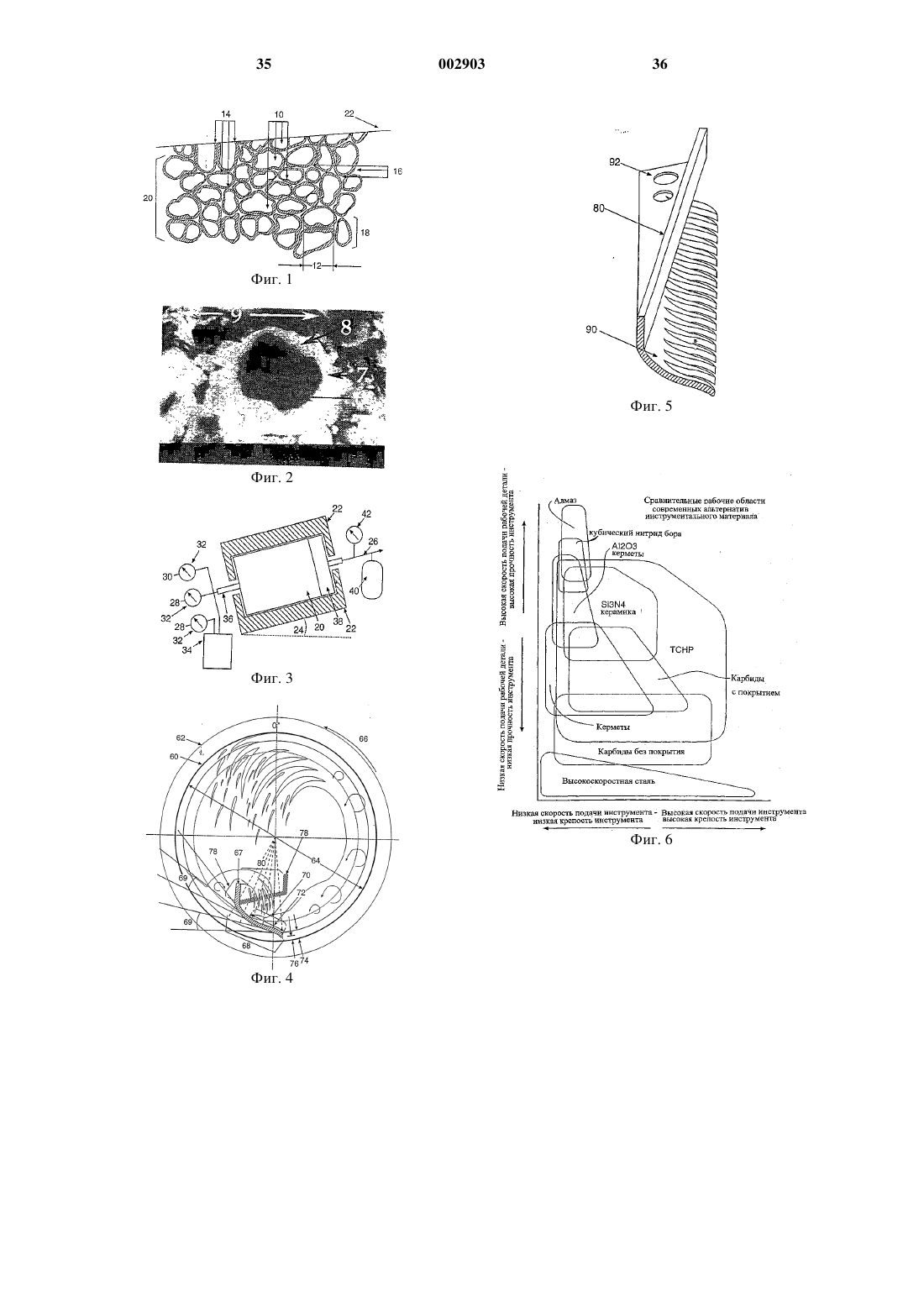

промежуточный слой, нанесенный на каждую из вышеупомянутых частиц сердцевины, состоящий из металлического соединения, отличного по составу от металлического соединения частиц сердцевины и имеющего более высокую относительную вязкость разрушения, при этом металлическое соединение промежуточного слоя имеет способность связываться с металлическим соединением частиц сердцевины и способно связываться с металлом, выбранным из группы, состоящей из железа, кобальта и никеля, тем самым образуя покрытые частицы, и

связующее вещество, нанесенное на вышеупомянутые покрытые частицы с образованием наружного слоя, состоящее из железа, или кобальта, или никеля, или их смеси, или их сплавов, или их интерметаллических соединений.

2. Агломерированный материал по п.1, отличающийся тем, что покрытые частицы имеют средний размер менее 2 мкм.

3. Агломерированный материал по п.1, отличающийся тем, что покрытые частицы имеют средний размер менее 1 мкм.

4. Агломерированный материал по п.1, отличающийся тем, что промежуточный слой имеет толщину после агломерации в диапазоне от 5 до 25% диаметра вышеупомянутых частиц сердцевины.

5. Агломерированный материал по п.1, отличающийся тем, что промежуточный слой имеет такую толщину, что связанные с дислокациями силовые поля в одной покрытой частице передаются через промежуточный слой в непосредственно прилегающую частицу сердцевины.

6. Агломерированный материал по п.1, отличающийся тем, что промежуточный слой имеет толщину после агломерации в диапазоне от 3 до 200% диаметра частиц сердцевины.

7. Агломерированный материал по п.1, отличающийся тем, что наружный слой имеет толщину после агломерации в диапазоне от 3 до 12% диаметра покрытых частиц.

8. Агломерированный материал по п.1, отличающийся тем, что наружный слой имеет такую толщину, что области напряжения, связанные с дислокациями в одной покрытой частице, передаются через вышеупомянутое связующее вещество на непосредственно прилегающий промежуточный слой.

9. Агломерированный материал по п.1, отличающийся тем, что металлическое соединение частиц сердцевины состоит, по существу, из стехиометрического соединения.

10. Агломерированный материал по п.1, отличающийся тем, что металлическое соединение частиц сердцевины состоит, по существу, из металлического соединения, выбранного из группы, состоящей из TiN, TiCN, TiB2, TiC, ZrC, ZrN, VC, VN, Аl2О3, Si3N4 и AIN.

11. Агломерированный материал по п.1, отличающийся тем, что металлическое соединение промежуточного слоя состоит, по существу, из металлического соединения, выбранного из группы, состоящей из WC и W2C.

12. Агломерированный материал по п.1, отличающийся тем, что части промежуточного слоя и связующего вещества удалены, чтобы обнажить вышеупомянутые частицы сердцевины.

13. Агломерированный материал по п.1, отличающийся тем, что он имеет вязкость разрушения большую, чем вязкость разрушения кубического нитрида бора.

14. Агломерированный материал, включающий множество частиц сердцевины из металлического соединения, выбранного из группы, состоящей из TiN, TiCN, TiB2, TiC, ZrC, ZrN, VC, VN, Аl2О3, Si3N4 и AIN;

промежуточный слой на каждой из вышеупомянутых частиц сердцевины, при этом вышеупомянутый слой состоит, по существу, из металлического соединения, отличного по составу от металлического соединения частиц сердцевины и имеющего более высокую относительную вязкость разрушения, при этом металлическое соединение промежуточного слоя состоит практически из WC; и

связующее вещество, нанесенное на вышеупомянутый промежуточный слой и включающее кобальт или никель.

15. Агломерированный материал, включающий множество частиц сердцевины, состоящих, по существу, из множества металлических соединений, каждое из которых имеет формулу МaХb, где М является металлом, выбранным из группы, состоящей из титана, циркония, гафния, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, алюминия и кремния, Х представляет собой один или более элементов, выбранных из группы, состоящей из азота, углерода, бора и кислорода, и а и b представляют собой число больше нуля до четырех включительно;

промежуточный слой, нанесенный на каждую из вышеупомянутых частиц сердцевины, состоящий из металлического соединения, отличного по составу от множества металлических соединений, образующих частицы сердцевины и имеющего более высокую вязкость разрушения, при этом это металлическое соединение промежуточного слоя способно связываться с металлическими соединениями, образующими вышеупомянутые частицы сердцевины, и способно связываться с металлами, выбранными из группы, состоящей из железа, кобальта и никеля, образуя покрытые частицы; и

связующее вещество, нанесенное на вышеупомянутый промежуточный слой на покрытые частицы, при этом состоящее из железа, или кобальта, или никеля, или их смесей, или их сплавов, или их интерметаллических соединений.

16. Агломерированный материал по п.15, отличающийся тем, что покрытые частицы имеют средний размер менее 2 мкм.

17. Агломерированный материал по п.15, отличающийся тем, что покрытые частицы имеют средний размер менее 1 мкм.

18. Агломерированный материал по п.15, отличающийся тем, что промежуточный слой имеет толщину после агломерации в диапазоне от 5 до 25% диаметра частиц сердцевины.

19. Агломерированный материал по п.15, отличающийся тем, что промежуточный слой имеет такую толщину, что области напряжения, связанные с дислокациями в одной покрытой частице, передаются через вышеупомянутый промежуточный слой на непосредственно близлежащую частицу сердцевины.

20. Агломерированный материал по п.15, отличающийся тем, что промежуточный слой имеет толщину после агломерации в диапазоне от 3 до 200% диаметра частиц сердцевины.

21. Агломерированный материал по п.15, отличающийся тем, что наружный слой имеет такую толщину, что области напряжения, связанные с дислокациями в одной покрытой частице, передаются через наружный слой на непосредственно прилегающий промежуточный слой.

22. Агломерированный материал по п.15, отличающийся тем, что металлические соединения, образующие вышеупомянутые частицы сердцевины, состоят, по существу, из стехиометрических соединений.

23. Агломерированный материал по п.15, отличающийся тем, что металлические соединения, образующие вышеупомянутые частицы сердцевины, состоят по сути из металлического соединения, выбранного из группы, состоящей из TiN, TiCN, TiB2, TiC, ZrC, ZrN, VC, VN, Аl2О3, Si3N4 и AIN.

24. Агломерированный материал по п.15, отличающийся тем, что металлическое соединение промежуточного слоя состоит, по существу, из WC.

25. Агломерированный материал по п.15, отличающийся тем, что части промежуточного слоя и связующего вещества удалены, чтобы обнажить вышеупомянутые частицы сердцевины.

26. Агломерированный материал по п.15, отличающийся тем, что он имеет вязкость разрушения большую, чем вязкость разрушения кубического нитрида бора.

27. Агломерированный материал, включающий

множество частиц сердцевины, состоящих, по существу, из кубического нитрида бора;

промежуточный слой, состоящий, по существу, из WC, нанесенный на каждую из вышеупомянутых частиц сердцевины, имеющий толщину после агломерации в диапазоне от 5 до 25% от диаметра вышеуказанных частиц сердцевины; и

связующее вещество, включающее или железо, или кобальт, или никель, или их смеси, или их сплаты, или интерметаллические соединения, нанесенное на вышеупомянутый промежуточный слой, тем самым образуя покрытые частицы, при этом связующее вещество имеет толщину после агломерации в диапазоне от 3 до 12% диаметра вышеупомянутых покрытых частиц.

28. Агломерированный материал по п.27, отличающийся тем, что покрытые частицы имеют средний размер менее 1 мкм.

29. Порошок, практически состоящий из множества покрытых частиц, большинство из которых имеют

частицы сердцевины из металлического соединения, имеющего формулу МaХb, где М является металлом, выбранным из группы, состоящей из титана, циркония, гафния, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, алюминия и кремния, Х представляет собой один или более элементов, выбранных из группы, состоящей из азота, углерода, бора и кислорода, и а и b представляют собой число, больше нуля и до четырех включительно; и

промежуточный слой, нанесенный на каждую частицу сердцевины и состоящий из металлического соединения, отличного по составу от металлического соединения частиц сердцевины и имеющего более высокую вязкость разрушения, при этом металлическое соединение промежуточного слоя имеет способность связываться с металлическим соединением частиц сердцевины и может связываться с металлом, выбранным из группы, состоящей из железа, кобальта и никеля.

30. Порошок по п.29, отличающийся тем, что покрытые частицы имеют средний размер менее 2 мкм.

31. Порошок по п.29, отличающийся тем, что покрытые частицы имеют средний размер менее 1 мкм.

32. Порошок по п.29, отличающийся тем, что промежуточный слой имеет толщину в диапазоне от 5 до 25% диаметра вышеупомянутых частиц сердцевины.

33. Порошок по п.29, отличающийся тем, что промежуточный слой имеет толщину после агломерирования в диапазоне от 3 до 200% диаметра вышеупомянутых частиц сердцевины.

34. Порошок по п.29, отличающийся тем, что металлическое соединение частиц сердцевины состоит, по существу, из стехиометрического соединения.

35. Порошок по п.29, отличающийся тем, что вышеуказанное металлическое соединение частиц сердцевины состоит, по существу, из металлического соединения, выбранного из группы, состоящей из TiN, TiCN, TiB2, TiC, ZrC, ZrN, VC, VN, Аl2O3, Si3N4 и AIN.

36. Порошок по п.29, отличающийся тем, что металлическое соединение промежуточного слоя состоит, по существу, из WC или W2C.

37. Порошок по п.29, отличающийся тем, что его частицы включают наружный связующий слой, состоящий практически из металла, выбранного из группы, состоящей из железа, или кобальта, или никеля, их смесей, их сплавов или их интерметаллических соединений, при этом вышеупомянутый связующий слой нанесен на наружную поверхность промежуточного слоя в виде непрерывного слоя.

38. Порошок по п.37, отличающийся тем, что связующий слой нанесен с помощью химического осаждения в паровой фазе, разбрызгивания, карбонильного осаждения, нанесением покрытия методом химического восстановления с распылением раствора, электрического нанесения покрытия или физического осаждения в паровой фазе.

39. Порошок, включающий

множество частиц сердцевины, состоящих, по существу, из кубического нитрида бора;

промежуточный слой на каждой вышеупомянутой частице сердцевины, состоящий практически из WC, при этом промежуточный слой имеет толщину после агломерации в диапазоне от 5 до 25% от диаметра вышеупомянутых частиц сердцевины; и

наружный слой, включающий кобальт или никель, нанесенный на вышеупомянутый промежуточный слой.

40. Порошок по п.39, отличающийся тем, что его частицы имеют средний размер менее 1 мкм.

41. Агломерированный материал, включающий

множество частиц сердцевины, состоящих, по существу, из алмаза и/или кубического нитрида бора;

промежуточный слой, нанесенный на каждую из вышеупомянутых частиц сердцевины, при этом вышеупомянутый слой состоит, по существу, из металлического соединения, имеющего более высокую относительную вязкость разрушения, чем вышеупомянутые частицы сердцевины, при этом вышеуказанный промежуточный слой имеет толщину после агломерации в диапазоне от 5 до 25% от диаметра вышеупомянутых частиц сердцевины; и

связующее вещество, включающее железо, или кобальт, или никель, или их смеси, или их сплавы, или их интерметаллические соединения, нанесенное на вышеупомянутый промежуточный слой, тем самым образуя покрытые частицы, при этом связующее вещество имеет толщину после агломерации в диапазоне от 3 до 12% диаметра вышеупомянутых покрытых частиц.

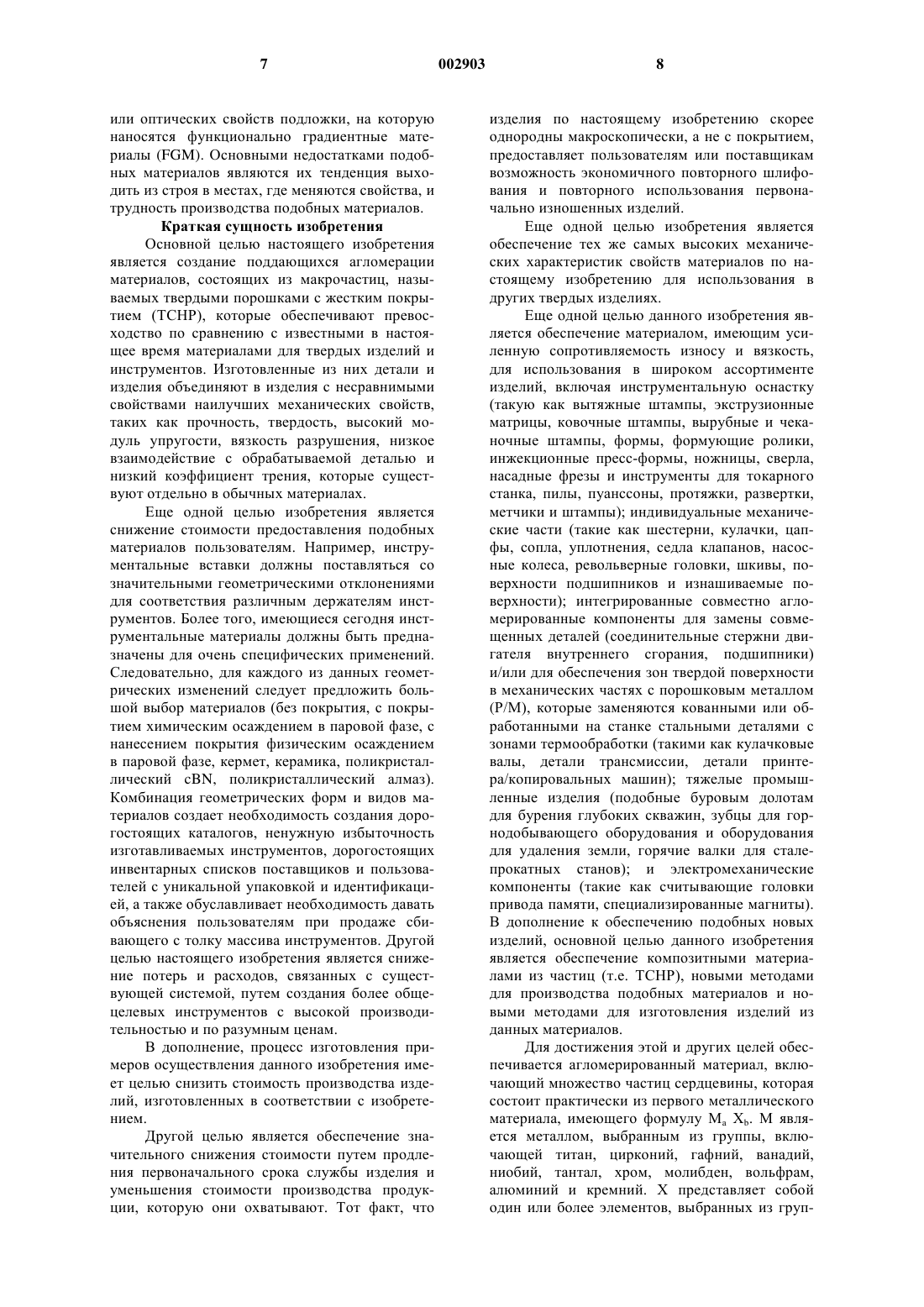

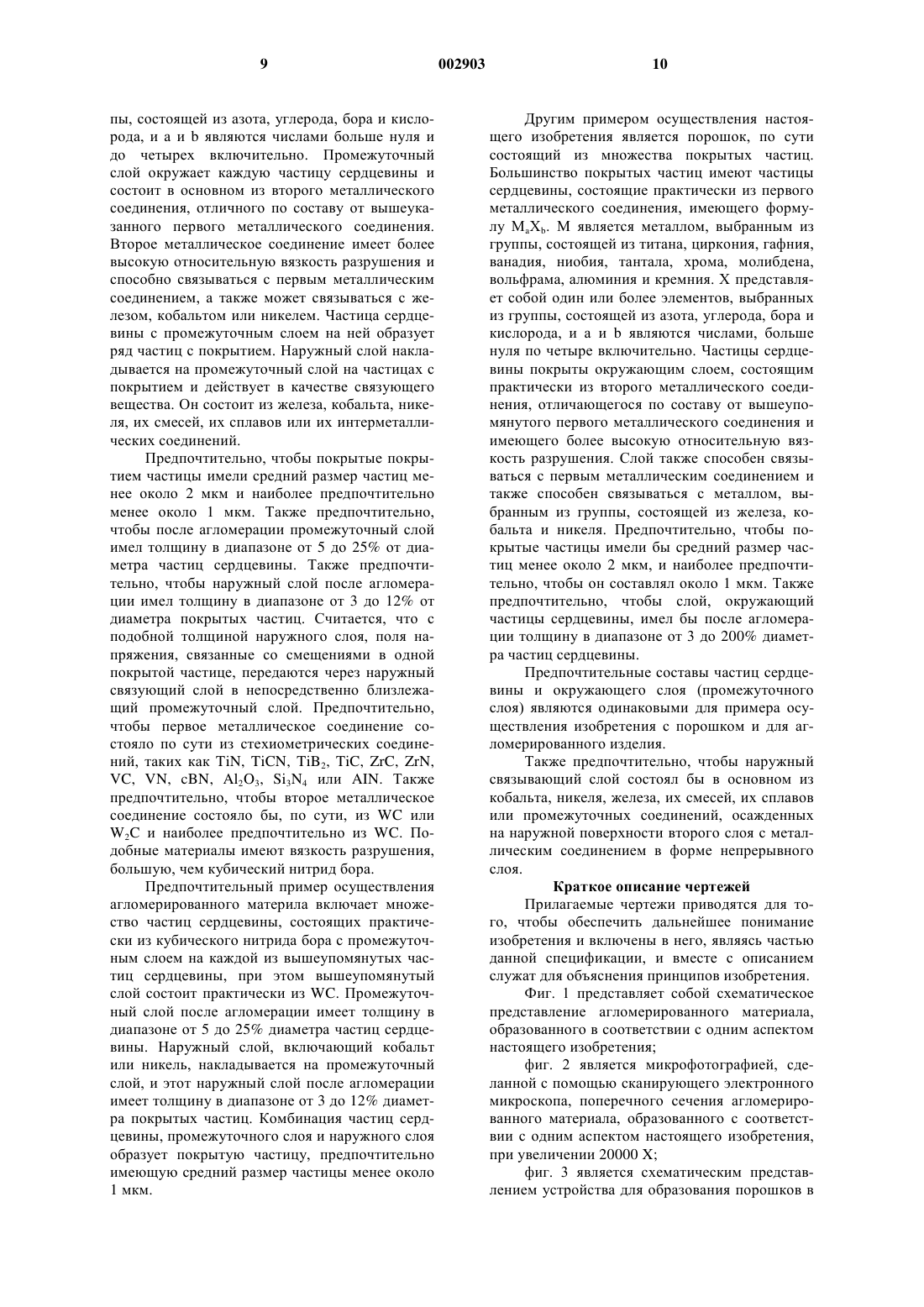

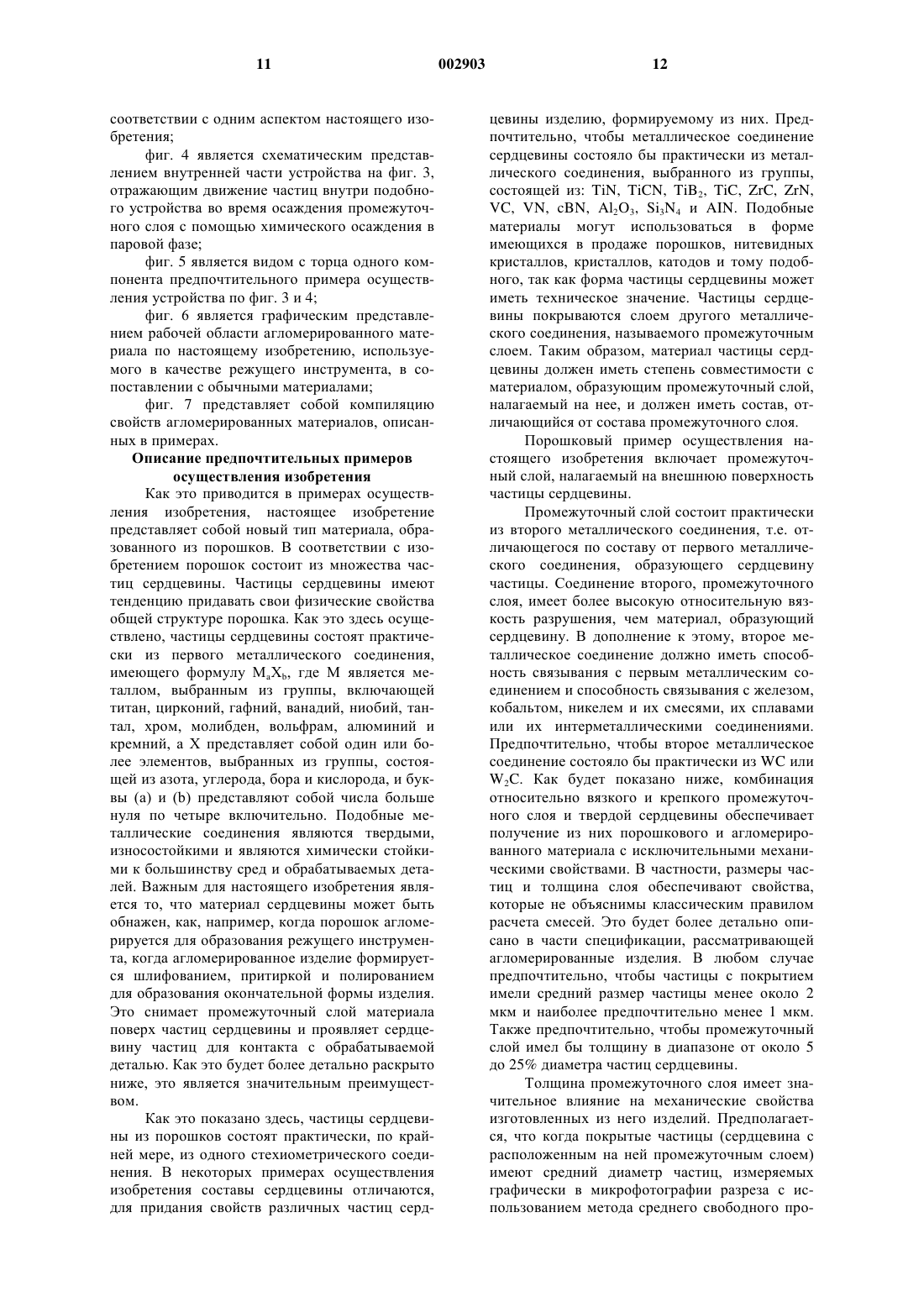

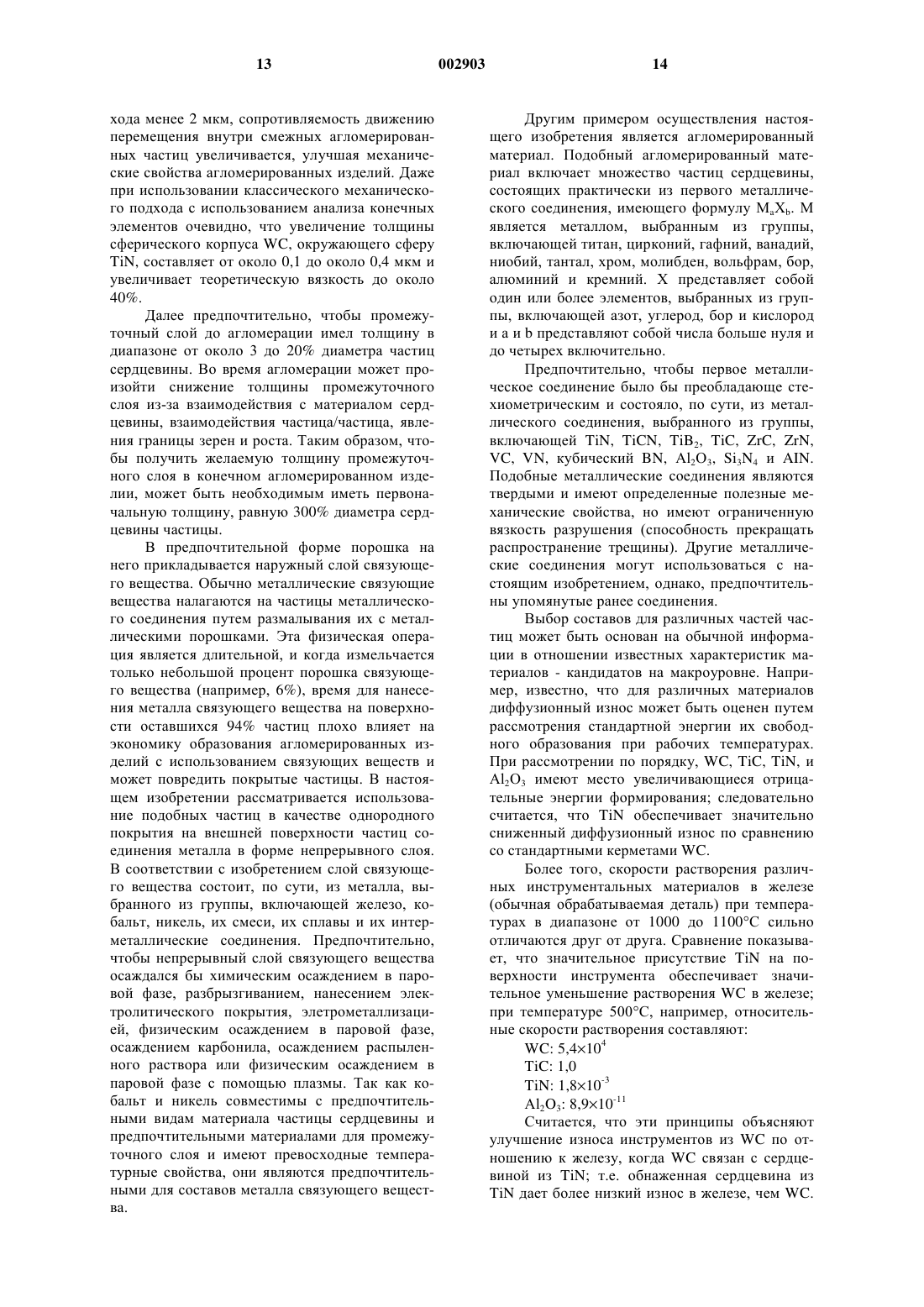

Текст