Способ извлечения металлов

Формула / Реферат

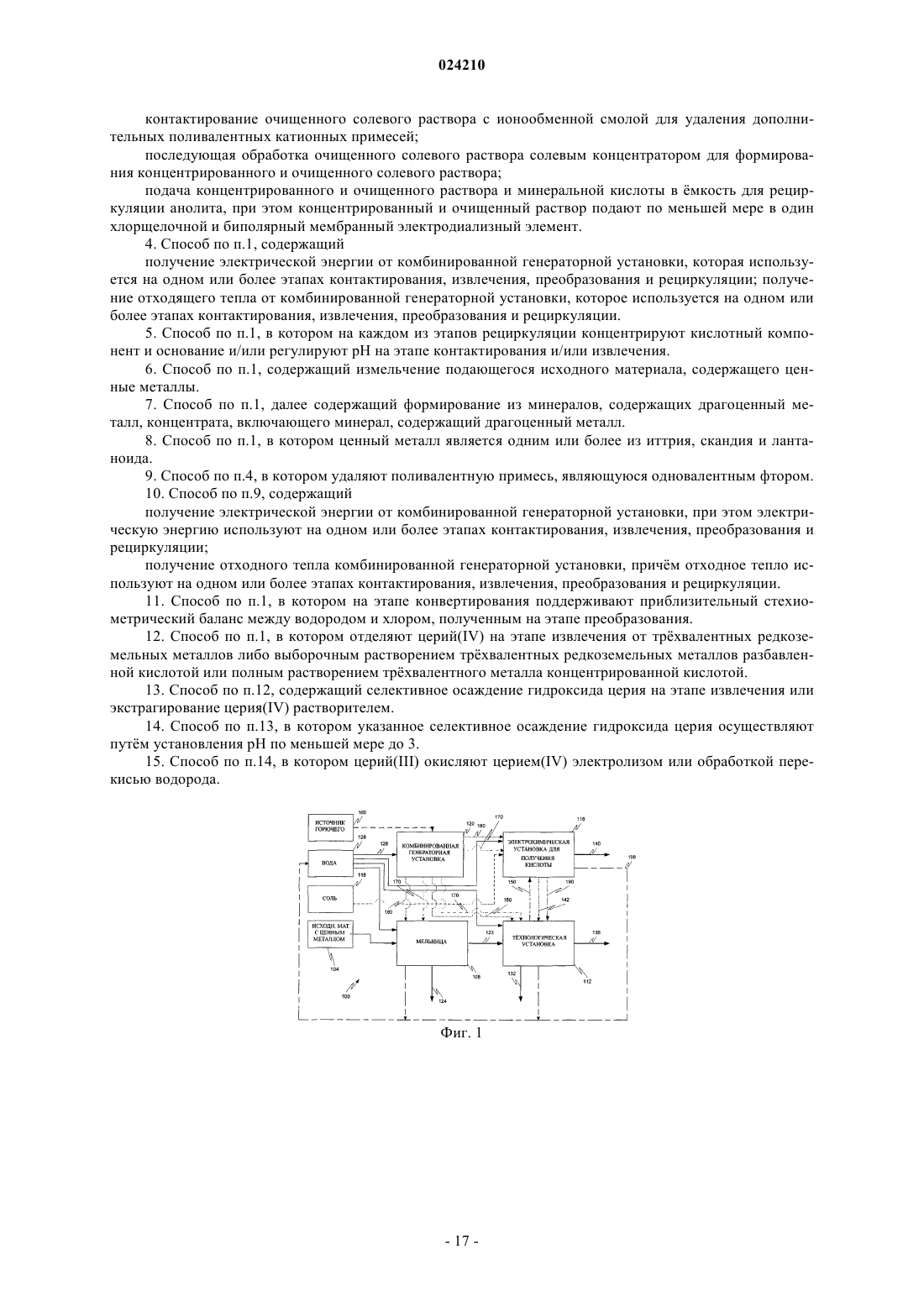

1. Способ извлечения металлов, содержащий следующие этапы:

(a) контактирование материала, содержащего ценный металл, с кислотным выщелачивающим раствором для формирования насыщенного выщелачивающего раствора, содержащего растворенный ценный металл;

(b) извлечение растворенного ценного металла для формирования продукта, содержащего ценный металл, и побочного продукта, представляющего собой солевой раствор, получающегося в результате реакции кислоты с основанием, причем кислота является выщелачивающим раствором, при этом ценным металлом является редкоземельный металл, соль в побочном продукте, представляющем собой солевой раствор, является одной или более из хлорида натрия и хлорида калия, основание является одним или более из гидроксида натрия и гидроксида калия, а продукт, содержащий ценный металл, является оксидом редкоземельного металла, и при этом побочный продукт, представляющий собой солевой раствор, включает органические загрязнения;

(с) конвертирование, включающее удаление, по меньшей мере, большей части органических загрязнений для получения очищенного солевого раствора, подачу очищенного солевого раствора по крайней мере в один хлорщелочной и биполярный мембранный электродиализный элемент для формирования кислотного компонента и основания;

(d) рециркуляция, по меньшей мере, большей части кислоты и основания на этапы контактирования и/или извлечения.

2. Способ по п.1, в котором подают очищенный солевой раствор по крайней мере в один хлорщелочной и биполярный мембранный электродиализный элемент и получают газ водорода и хлора и дополнительно содержит контактирование остаточного хлора с водородом для получения соляной кислоты, в которой поддерживают стехиометрический баланс между хлором и водородом, получаемым на этапе преобразования.

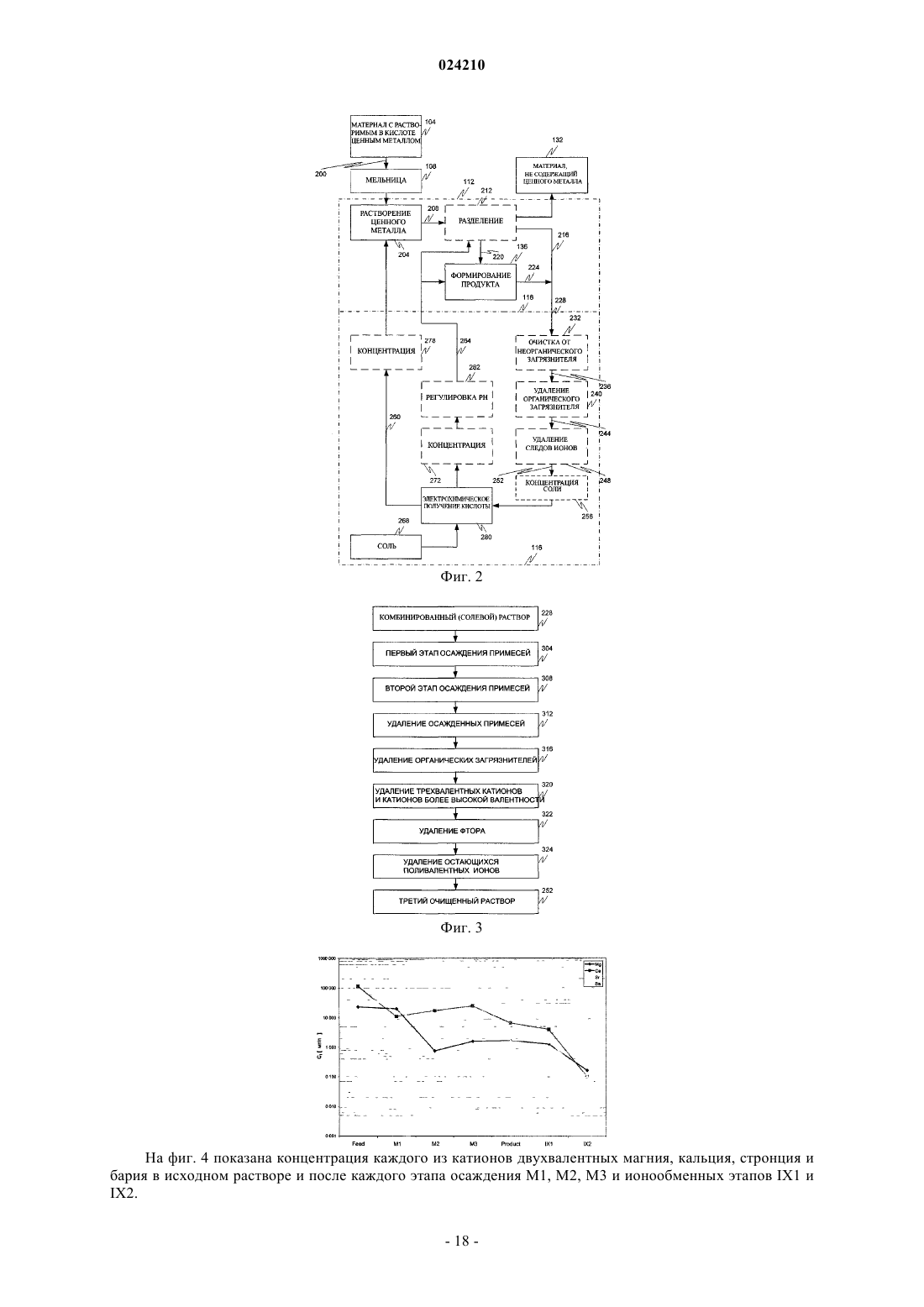

3. Способ по п.1, в котором удаляют из побочного продукта, представляющего собой солевой раствор, выбранную на стадии конвертирования поливалентную примесь для образования очищенного солевого раствора, при этом поливалентная смесь представляет собой катион трехвалентного редкоземельного металла, двухвалентного редкоземельного металла, двухвалентного стронция, двухвалентного бария, двухвалентного никеля, трехвалентного алюминия, двухвалентного железа, двухвалентный катион щелочного металла, как магния, кальция, стронция и бария, и трехвалентный катион, как лантан, церий, празеодимий, неодим, самарий и железо, который удаляют из побочного продукта с помощью осаждения, вызываемого изменением рН, при контакте основания с побочным продуктом, и при этом включает следующие этапы:

контактирование очищенного солевого раствора с ионообменной смолой для удаления дополнительных поливалентных катионных примесей;

последующую обработку очищенного солевого раствора солевым концентратором для формирования концентрированного и очищенного солевого раствора;

подачу концентрированного и очищенного раствора и минеральной кислоты в емкость для рециркуляции анолита, при этом концентрированный и очищенный раствор подают по меньшей мере в один хлорщелочной и биполярный мембранный электродиализный элемент.

4. Способ по п.1, содержащий

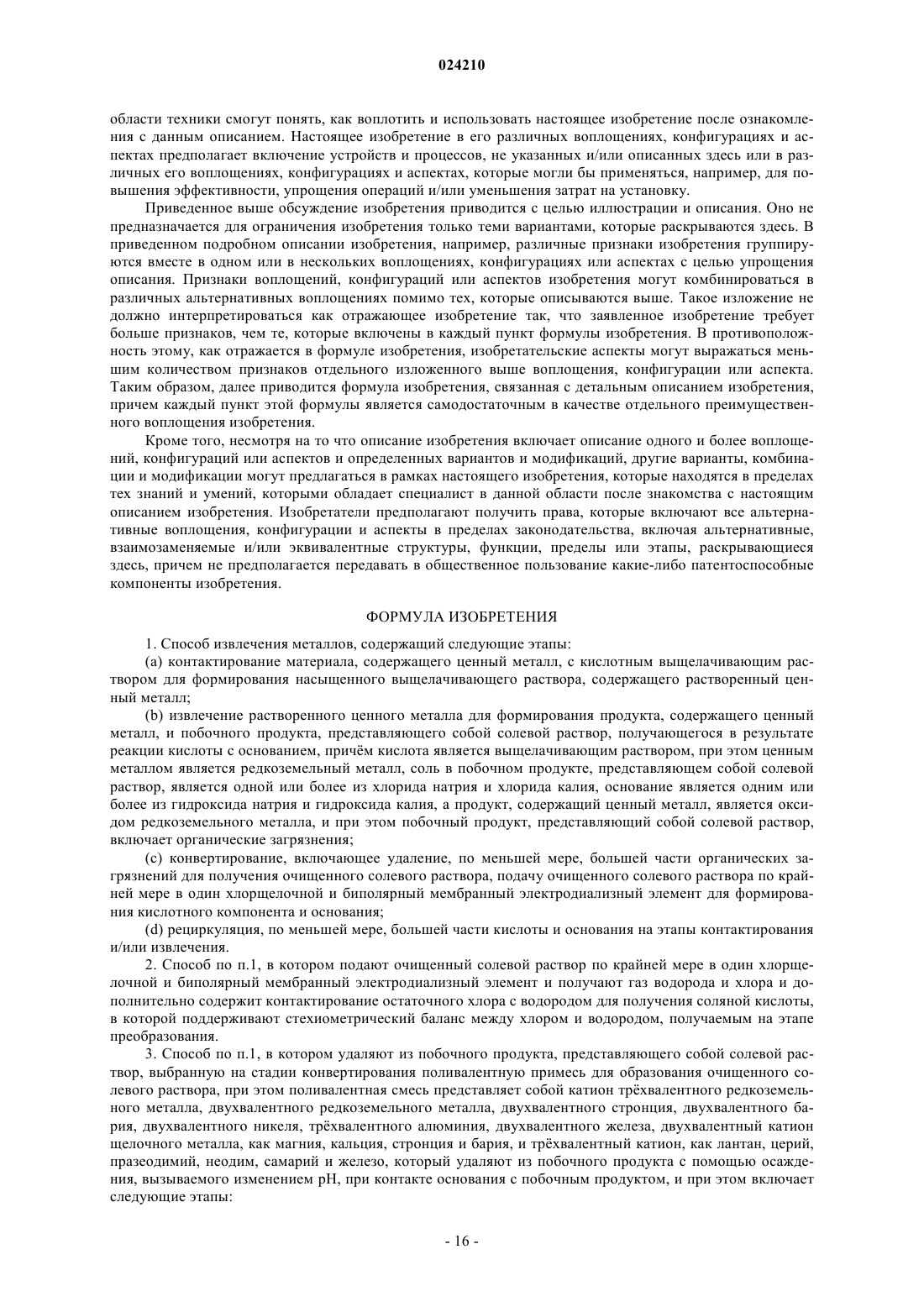

получение электрической энергии от комбинированной генераторной установки, которая используется на одном или более этапах контактирования, извлечения, преобразования и рециркуляции; получение отходящего тепла от комбинированной генераторной установки, которое используется на одном или более этапах контактирования, извлечения, преобразования и рециркуляции.

5. Способ по п.1, в котором на каждом из этапов рециркуляции концентрируют кислотный компонент и основание и/или регулируют рН на этапе контактирования и/или извлечения.

6. Способ по п.1, содержащий измельчение подающегося исходного материала, содержащего ценные металлы.

7. Способ по п.1, далее содержащий формирование из минералов, содержащих драгоценный металл, концентрата, включающего минерал, содержащий драгоценный металл.

8. Способ по п.1, в котором ценный металл является одним или более из иттрия, скандия и лантаноида.

9. Способ по п.4, в котором удаляют поливалентную примесь, являющуюся одновалентным фтором.

10. Способ по п.9, содержащий

получение электрической энергии от комбинированной генераторной установки, при этом электрическую энергию используют на одном или более этапах контактирования, извлечения, преобразования и рециркуляции;

получение отходного тепла комбинированной генераторной установки, причем отходное тепло используют на одном или более этапах контактирования, извлечения, преобразования и рециркуляции.

11. Способ по п.1, в котором на этапе конвертирования поддерживают приблизительный стехиометрический баланс между водородом и хлором, полученным на этапе преобразования.

12. Способ по п.1, в котором отделяют церий(IV) на этапе извлечения от трехвалентных редкоземельных металлов либо выборочным растворением трехвалентных редкоземельных металлов разбавленной кислотой или полным растворением трехвалентного металла концентрированной кислотой.

13. Способ по п.12, содержащий селективное осаждение гидроксида церия на этапе извлечения или экстрагирование церия(IV) растворителем.

14. Способ по п.13, в котором указанное селективное осаждение гидроксида церия осуществляют путем установления рН по меньшей мере до 3.

15. Способ по п.14, в котором церий(III) окисляют церием(IV) электролизом или обработкой перекисью водорода.

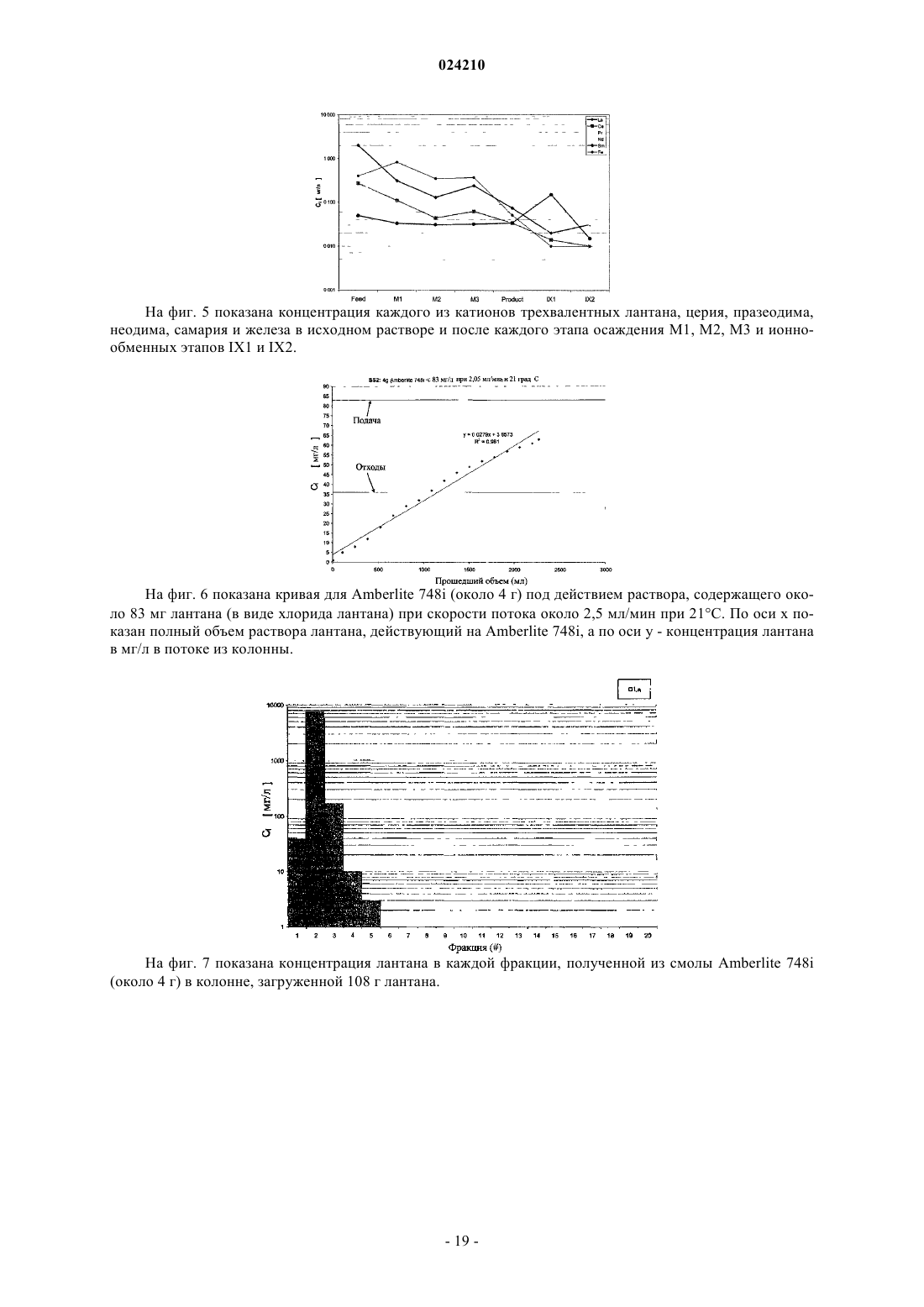

Текст