Способ получения огнеупорных зерен, содержащих оксид хрома (3)

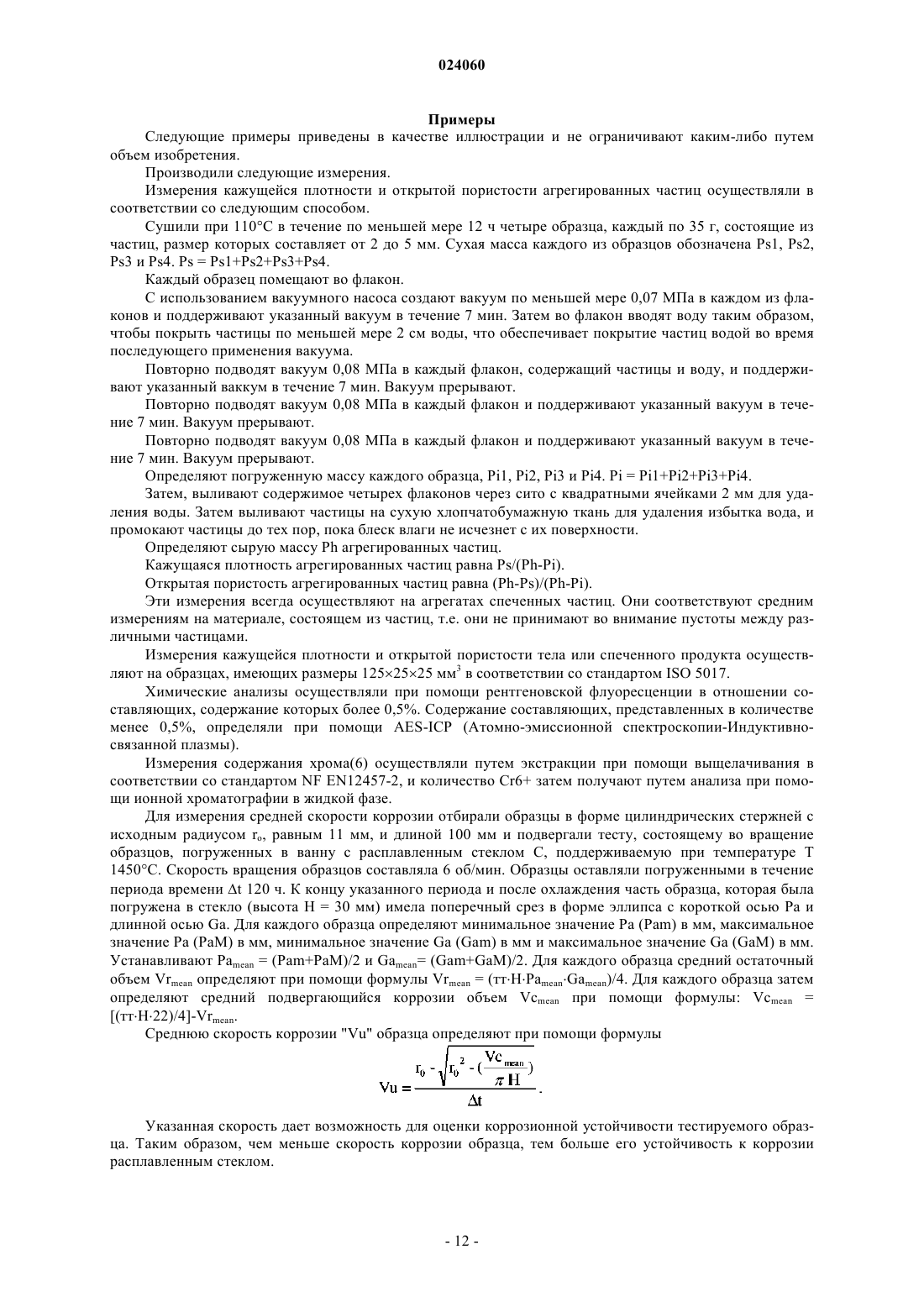

Формула / Реферат

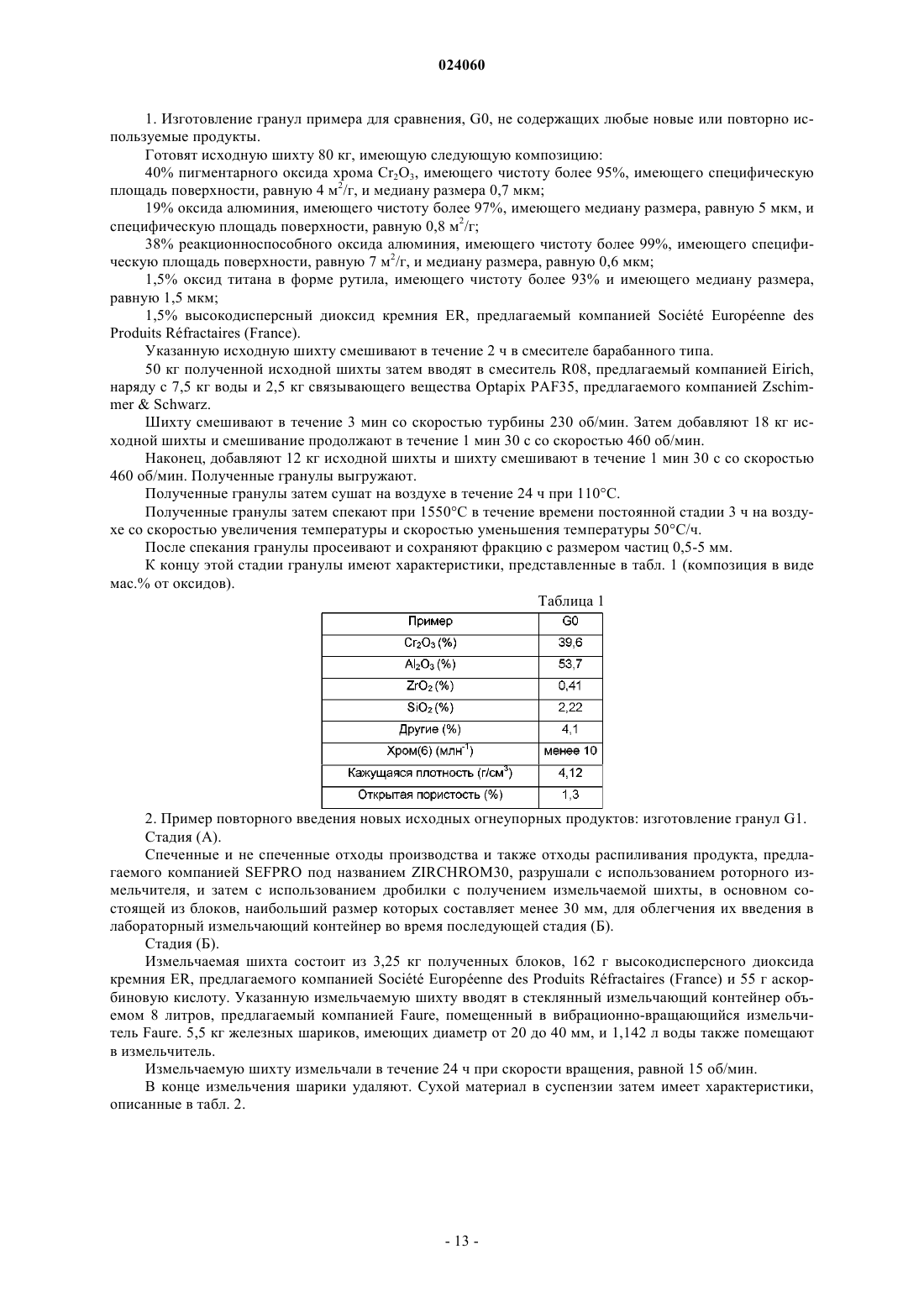

1. Способ изготовления спеченных огнеупорных зерен, содержащих Cr2O3, из исходного огнеупорного продукта, который является спеченным или расплавленным или состоит из смеси частиц, изготовленных из спеченного продукта, и частиц, изготовленных из расплавленного продукта, где указанный исходный огнеупорный продукт содержит один или более чем один оксид хрома, причем все размеры исходного огнеупорного продукта больше чем или равны 1 мм, указанный способ включает следующие стадии в указанной последовательности:

Б) измельчение измельчаемой шихты, содержащей указанный необязательно дробленый исходный огнеупорный продукт, в жидкой среде для получения суспензии частиц указанного исходного огнеупорного продукта, где более 80 мас.% указанных частиц имеют размер менее 50 мкм;

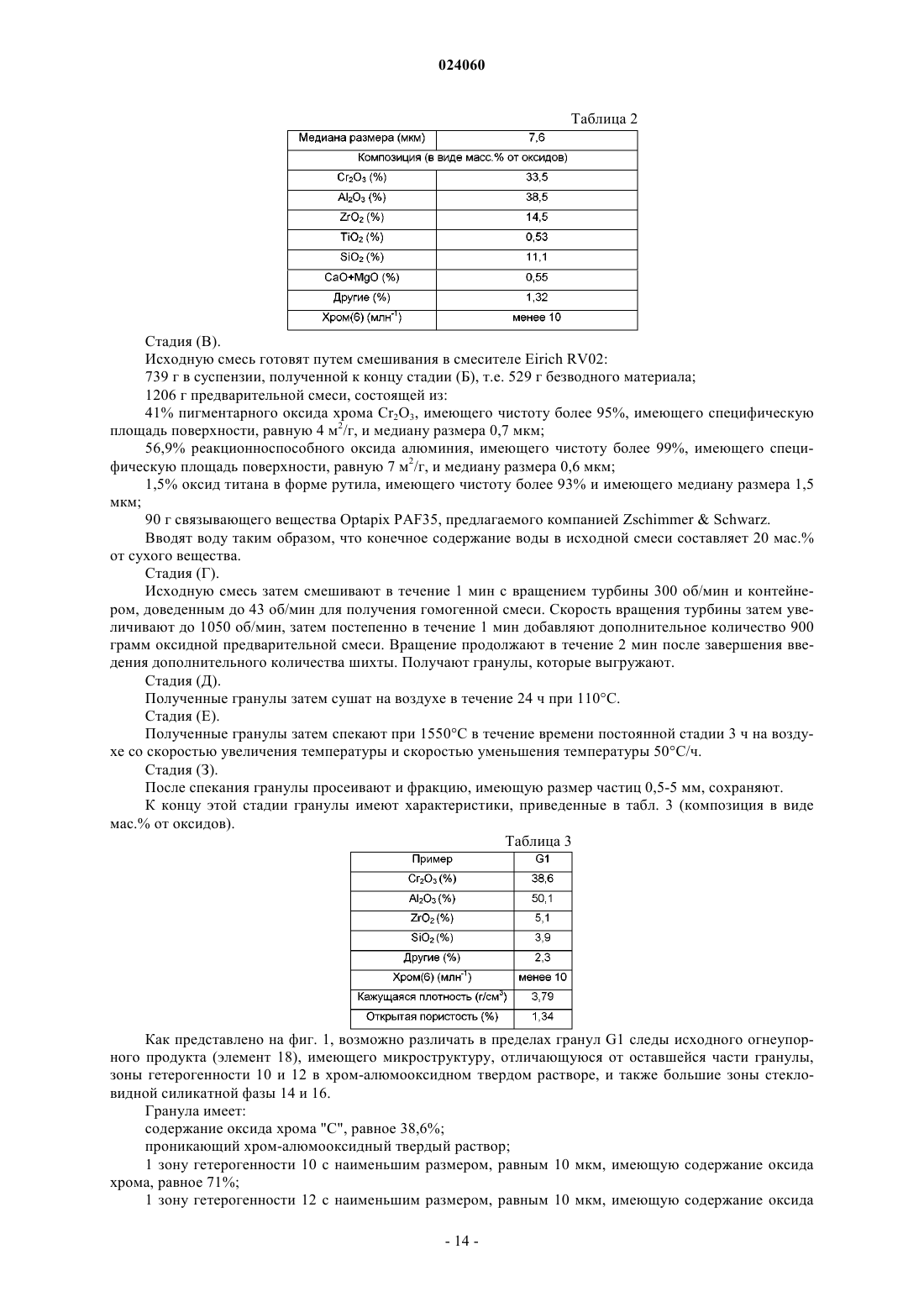

В) приготовление исходной смеси, содержащей по меньшей мере 1 мас.% частиц в суспензии, полученных на предшествующей стадии;

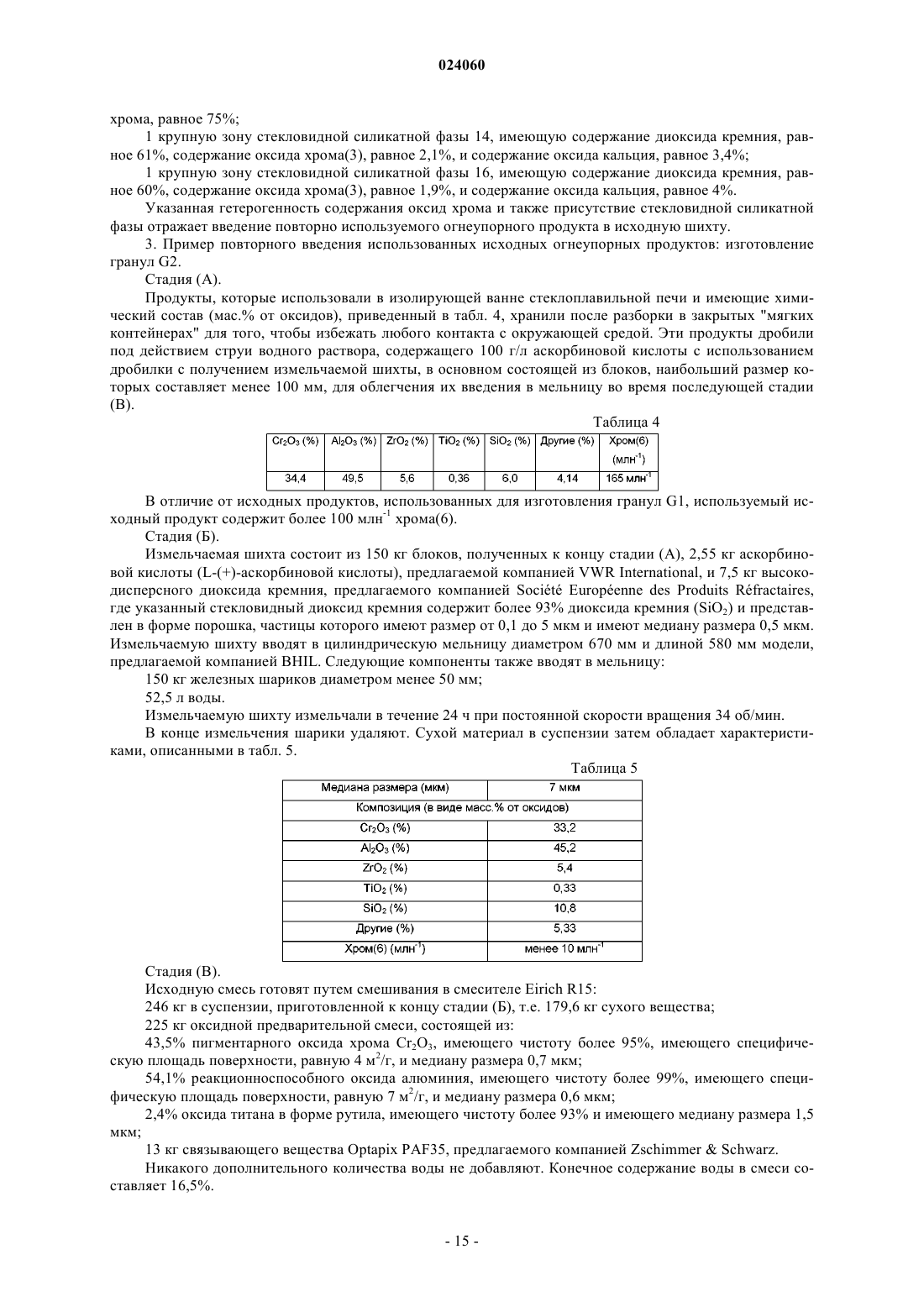

Г) формование исходной смеси в форме заготовки таким образом, чтобы спеченное тело имело форму частицы, имеющей размер более 50 мкм и менее 20 мм, или порошка, содержащего такие частицы;

Е) спекание заготовки с получением спеченного тела.

2. Способ по п.1, дополнительно включающий стадию (А), которую осуществляют перед стадией (Б) и которая состоит в дроблении исходного огнеупорного продукта, причем шихта, измельчаемая на стадии (Б), содержит дробленый исходный огнеупорный продукт.

3. Способ по п.1 или 2, дополнительно включающий стадию (Д), которую осуществляют после стадии (Г) и перед стадией (Е) и которая состоит в сушке заготовки, полученной на стадии (Г).

4. Способ по любому из пп.1-3, дополнительно включающий стадию (Ж), которую осуществляют после стадии (Е), состоящую в измельчении спеченного тела таким образом, чтобы измельченное спеченное тело имело форму частицы, имеющей размер более 50 мкм и менее 20 мм, или порошка, содержащего такие частицы.

5. Способ по любому из пп.1-4, дополнительно включающий стадию (З), которую осуществляют после стадии (Е) или стадии (Ж) и которая состоит в гранулометрическом отборе таким образом, чтобы прошедшее отбор измельченное спеченное тело имело форму частицы, имеющей размер более 50 мкм и менее 20 мм, или порошка, содержащего такие частицы.

6. Способ по любому из пп.1-5, где на стадии (Б) измельчение продолжают до тех пор, пока медианный размер частиц в суспензии не составит менее 20 мкм.

7. Способ по п.6, где на стадии (Б) измельчение продолжают до тех пор, пока медианный размер частиц в суспензии не составит менее 10 мкм.

8. Способ по любому из пп.1-7, где исходный огнеупорный продукт содержит более 5 мас.% оксида хрома относительно оксидов.

9. Способ по любому из пп.1-8, где измельчаемая шихта содержит оксид алюминия, необязательно в форме твердого раствора с Cr2O3.

10. Способ по п.9, где исходный огнеупорный продукт содержит оксид алюминия, необязательно в форме твердого раствора с Cr2O3.

11. Способ по любому из пп.1-10, где исходный огнеупорный продукт имеет содержание хрома(6) больше чем 100 млн-1.

12. Способ по п.11, где исходный огнеупорный продукт имеет содержание хрома(6) больше чем 150 млн-1.

13. Способ по любому из пп.1-12, где все размеры исходного огнеупорного продукта больше чем или равны 100 мм.

14. Способ по любому из пп.1-13, где указанная измельчаемая шихта содержит элемент, восстанавливающий хром(6).

15. Способ по п.14, где элемент, восстанавливающий хром(6), выбран из аскорбиновой кислоты, спиртов, щавелевой кислоты, железистых сульфатов аммония, бисульфитов натрия, тиосульфатов, железа в металлической форме, соединения, где железо находится в состояние окисления 2+, сульфидов, бариевых соединений, цинковых соединений, гидразина, гидроксиламина, диоксида серы, глюкозы, солей, в которых титан находится в состояния окисления 3+, боргидридов, гипофосфитов и их смесей.

16. Способ по п.15, где элемент, восстанавливающий хром(6), представляет собой аскорбиновую кислоту.

17. Способ по любому из пп.15 и 16, где количество элемента, восстанавливающего хром(6), в указанной измельчаемой шихте составляет от 0,1 до 10 мас.% относительно массы исходного огнеупорного продукта.

18. Способ по любому из пп.1-17, где указанная измельчаемая шихта содержит кремнийсодержащее соединение, включающее более 35 мас.% диоксида кремния.

19. Способ по п.18, где кремнийсодержащее соединение выбрано из стекол, содержащих диоксид кремния, в частности аморфные диоксиды кремния, частицы кристаллического диоксида кремния, высокодисперсный диоксид кремния и их смеси.

20. Способ по п.19, где кремнийсодержащее соединение представляет собой высокодисперсный диоксид кремния.

21. Способ по любому из пп.18-20, где количество диоксида кремния, обеспечиваемое указанным кремнийсодержащим соединением, составляет от 1 до 10 мас.% относительно массы сухого вещества измельчаемой шихты.

22. Способ по любому из пп.1-21, где исходный огнеупорный продукт содержит более 100 млн-1 хрома(6) и стадию измельчения (Б) осуществляют в указанной жидкой среде в присутствии элемента, восстанавливающего хром(6), способного восстанавливать хром(6) до хрома(3), и в присутствии кремнийсодержащего соединения, включающего более 35 мас.% диоксида кремния.

23. Способ по любому из пп.1-22, где исходная смесь содержит менее 60 мас.% частиц в суспензии, полученной после стадии (Б).

24. Способ по любому из пп.1-23, где исходная смесь содержит смесь порошков оксида алюминия и/или оксида хрома, необязательно в форме твердого раствора, предпочтительно с медианным размером менее 50 мкм.

25. Способ по любому из пп.1-24, где на стадии (Б) необязательно дробленый исходный огнеупорный продукт составляет более 50 мас.% твердых элементов, содержащих Cr2O3 измельчаемой шихты.

26. Способ по любому из пп.1-25, где на стадии (Б) измельчаемая шихта содержит обрабатывающие суспензии, содержащие оксиды хрома, и/или частицы, содержащие оксид хрома, не происходящие из исходного огнеупорного продукта.

27. Способ по любому из пп.1-26, где заготовка, полученная на стадии (Г), представляет собой зерно.

28. Способ по любому из пп.1-27, где спекание на стадии (Е) осуществляют в восстанавливающих условиях.

29. Способ по любому из пп.1-28, где к концу стадии (Е) спеченное тело имеет плотность более 85% от теоретической плотности.

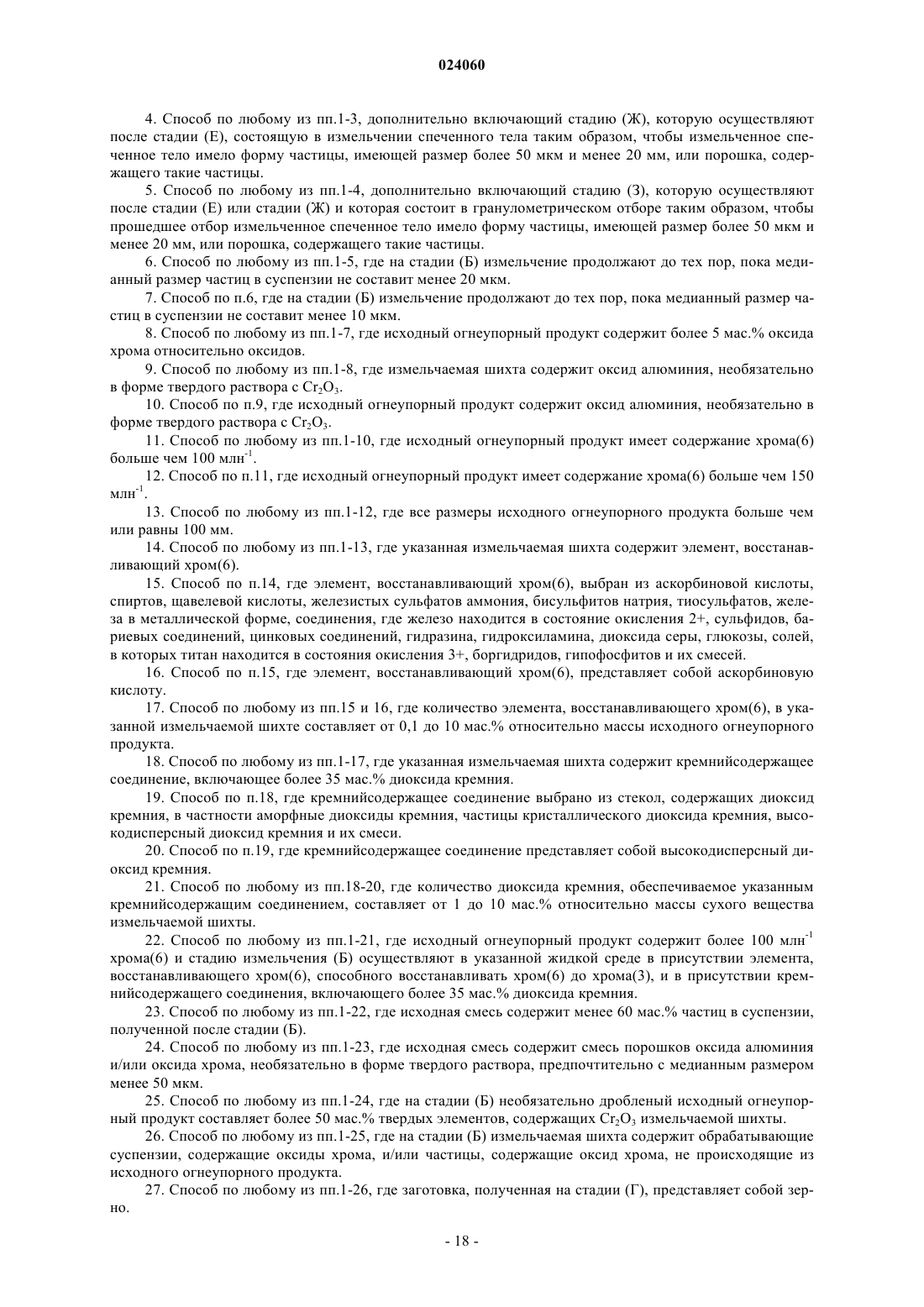

30. Зерно, полученное способом по любому из пп.1-29 и предназначенное для изготовления спеченного огнеупорного продукта, имеющее

содержание "С" оксида хрома(3), измеренное при помощи рентгеновской флуоресценции, менее 90 мас.% от массы зерна;

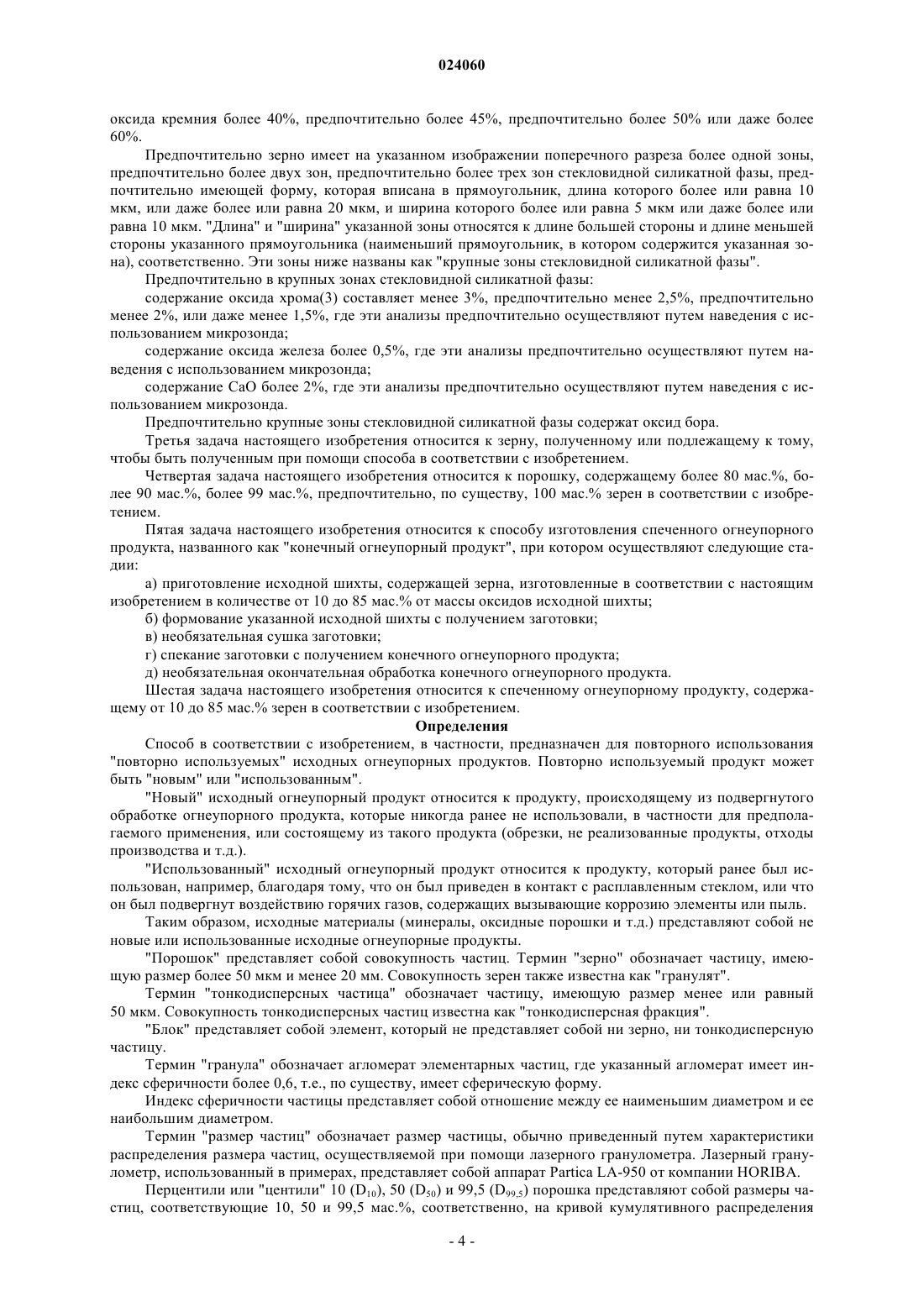

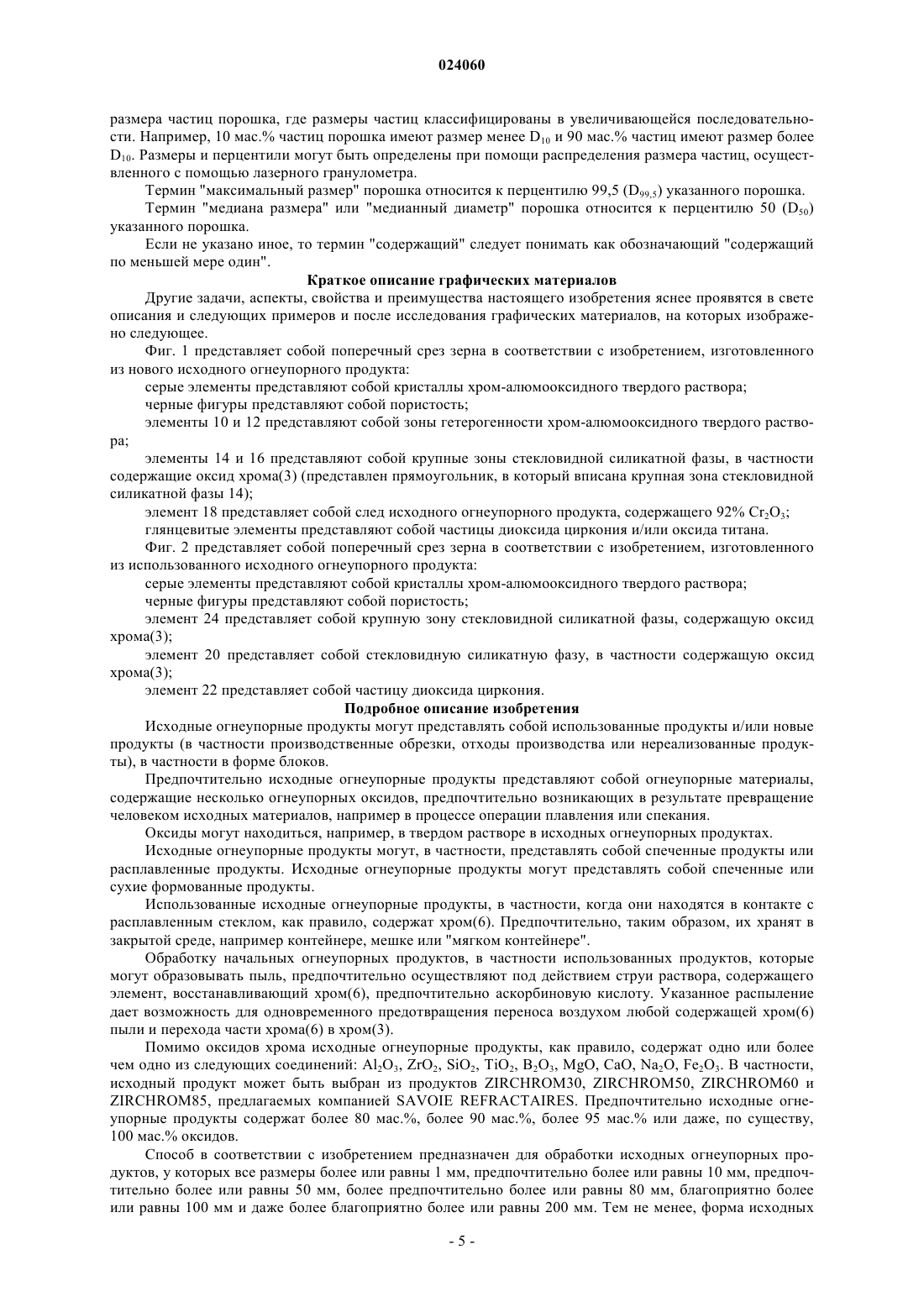

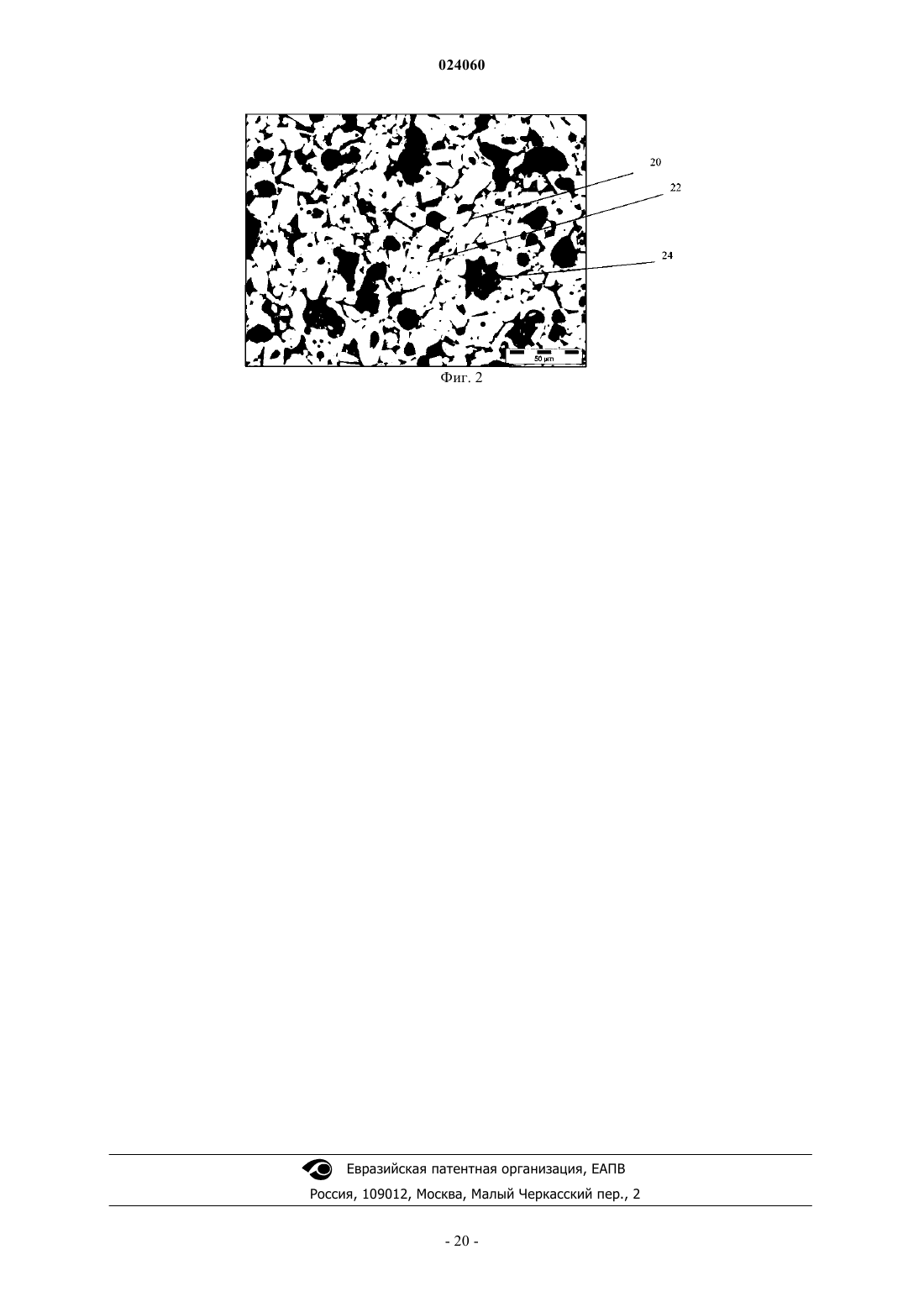

на поперечном разрезе после полировки, дающем возможность для осмотра поверхности зерна длиной более 200 мкм и шириной более 150 мкм, проникающий хром-алюмооксидный твердый раствор, содержащий зону гетерогенности, причем зона гетерогенности представляет собой зону, в которой наименьший размер составляет более 5 мкм, где содержание оксида хрома, измеренное при помощи способа направления микрозонда и выраженное в мас.% на основе массы проникающего хром-алюмооксидного твердого раствора, составляет

менее С-1,5% или более С+1,5%, если С менее или равен 30% или

менее (1-х)×С или более (1+х)×С, где х более 0,05 или даже х более 0,1, если С более 30%.

31. Зерно по п.30, где указанная зона гетерогенности имеет максимальный размер менее 50 мкм на указанном поперечном разрезе.

32. Зерно по любому из пп.30, 31, где одна или более чем одна зона стекловидной силикатной фазы, содержащая диоксид кремния в количестве, большем чем 40%, где указанное количество измерено при помощи способа направления микрозонда и выражено в мас.% на основе массы стекловидной силикатной фазы, и имеющая форму, которая вписана в прямоугольник, длина которого больше чем или равна 10 мкм и ширина которого больше чем или равна 5 мкм, видна на указанном поперечном разрезе.

33. Зерно по п.32, где в указанной зоне стекловидной силикатной фазы

содержание оксида хрома(3) составляет менее 3%;

содержание оксида железа составляет более 0,5%;

содержание СаО составляет более 2% и/или

присутствует оксид бора,

причем значения содержания оксида хрома(3), оксида железа и оксида СаО измерены при помощи способа направления микрозонда и выражены в мас.% на основе массы стекловидной силикатной фазы.

34. Порошок, содержащий более 80 мас.% зерен по любому из пп.30-33.

35. Спеченный огнеупорный продукт, содержащий от 10 до 85 мас.% зерен по любому из пп.30-33.

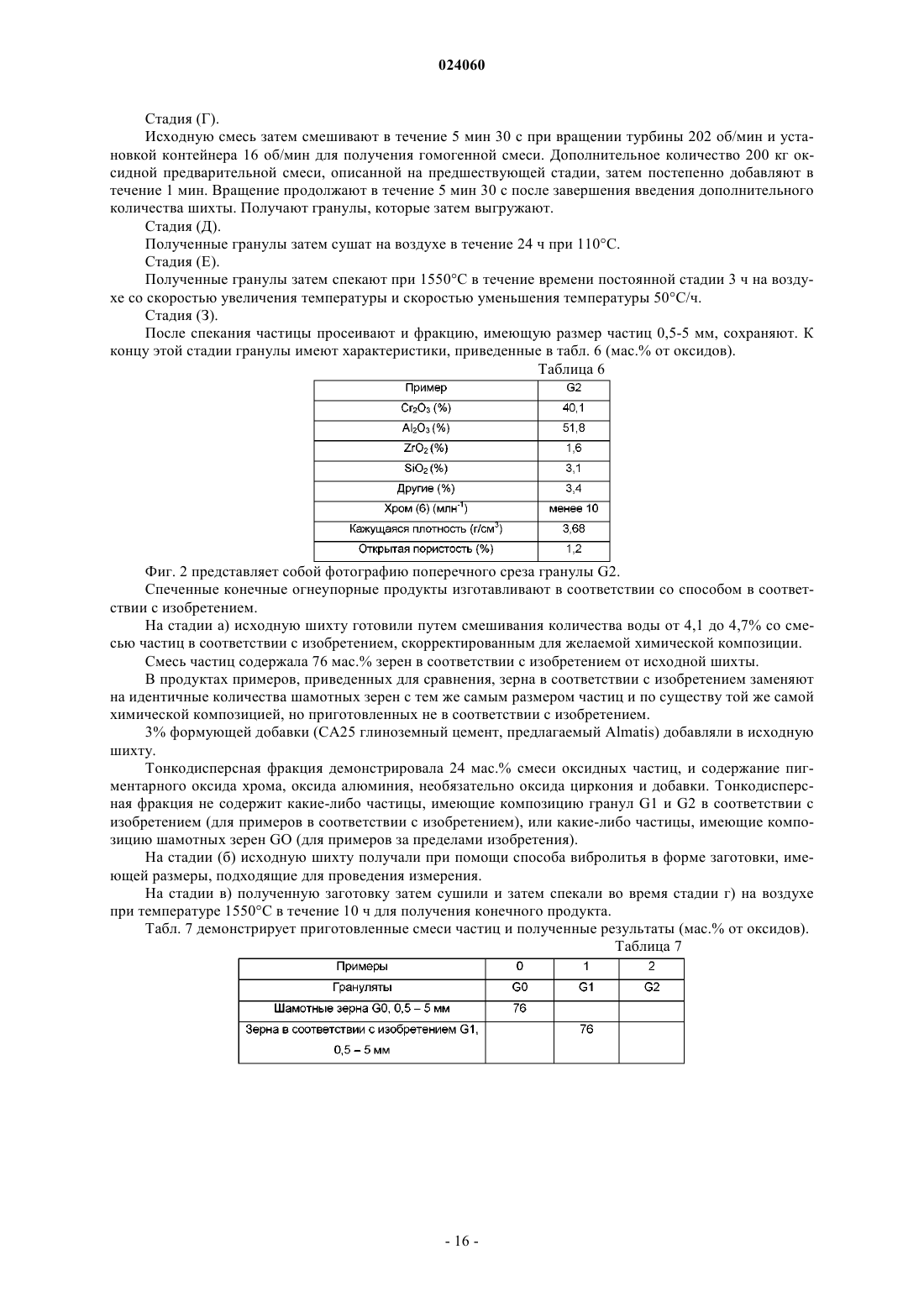

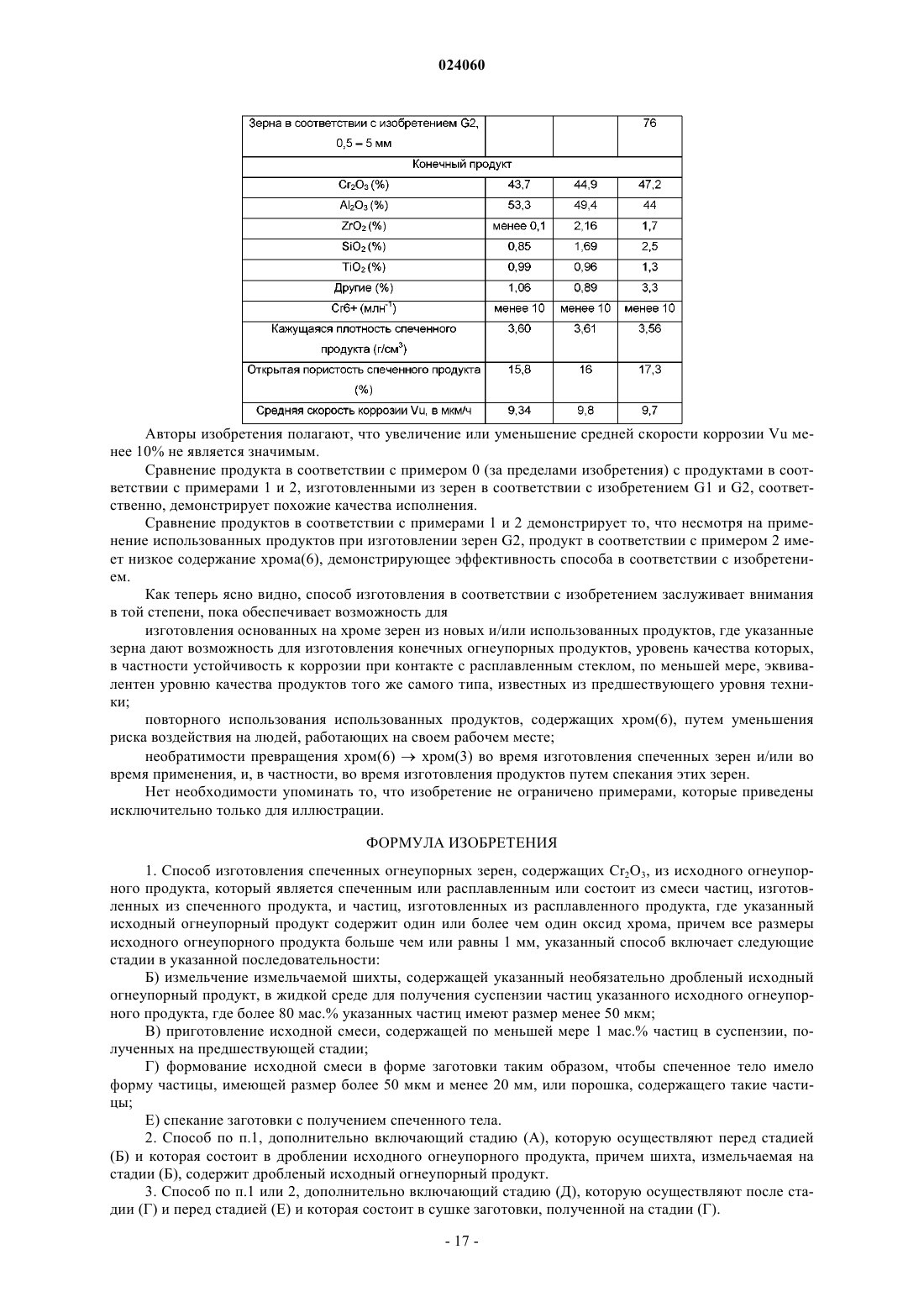

Текст