Способ восстановления твердых веществ, содержащих оксид железа, и установка для его осуществления

Формула / Реферат

1. Способ восстановления твердых веществ, содержащих оксид железа, в частности титансодержащей руды, такой как ильменит, в котором в реактор вводят твердые вещества и углеродсодержащий восстановитель, восстановление твердых веществ в печи выполняют при температуре от 800 до 1200°С, отличающийся тем, что в реактор вводят водяной пар под избыточным давлением, не превышающим 5 бар.

2. Способ по п.1, отличающийся тем, что углеродсодержащий восстановитель представляет собой твердый углеродсодержащий восстановитель.

3. Способ по п.1, отличающийся тем, что водяной пар вводят в реактор при температуре в пределах от 100 до 150°С, предпочтительно от 120 до 140°С.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что масса твердых веществ в реакторе представляет собой массу, движущуюся предпочтительно под действием внешних сил.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что реактор представляет собой вращающуюся печь, в которой твердые вещества перемещаются в слое материала, и водяной пар вводят в слой материала.

6. Способ по любому из пп.1-4, отличающийся тем, что реактор имеет стационарный псевдоожиженный слой и водяной пар вводят в псевдоожиженный слой.

7. Способ по любому из пп.1-4, отличающийся тем, что твердые вещества, введенные в реактор, флюидизируют путем подачи флюидизирующего газа, восстановленные твердые вещества выгружают из реактора с флюидизирующим газом, отделяют от флюидизирующего газа в разделительном устройстве и отделенные твердые вещества, по меньшей мере, частично рециркулируют в реактор.

8. Способ по любому из пп.1-4, отличающийся тем, что первый газ или газовую смесь вводят в камеру турбулентного перемешивания реактора снизу по меньшей мере через одну трубу для подачи газа, причем труба для подачи газа, по меньшей мере, частично окружена стационарным кольцеобразным псевдоожиженным слоем, который флюидизируют путем подачи флюидизирующего газа, и водяной пар вводят в трубу для подачи газа.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что водяной пар вводят в реактор в нескольких точках.

10. Способ по п.1, отличающийся тем, что водяной пар вводят в реактор под избыточным давлением от 1 до 2 бар.

11. Установка для восстановления твердых веществ, содержащих оксид железа, в частности для осуществления способа по любому из предшествующих пунктов, содержащая реактор (1, 10, 20, 30), в котором твердые вещества, содержащие оксид железа, восстанавливают в присутствии углеродсодержащего восстановителя при температуре от 800 до 1200°С, отличающаяся тем, что она снабжена по меньшей мере одним трубопроводом (4, 15, 28, 41) для введения в реактор (1, 10, 20, 30) водяного пара с избыточным давлением, не превышающим 5 бар.

12. Установка по п.11, отличающаяся тем, что реактор представляет собой вращающуюся печь (1), в которой твердые вещества образуют слой материала (4), и трубопровод (7) для подачи пара имеет выход в слое материала (4).

13. Установка по п.11 или 12, отличающаяся тем, что она содержит множество трубопроводов (7) для подачи пара, которые распределены по длине печи.

14. Установка по п.11, отличающаяся тем, что реактор (10) содержит стационарный псевдоожиженный слой (11) и трубопровод (15) для подачи пара имеет выход в псевдоожиженном слое (11).

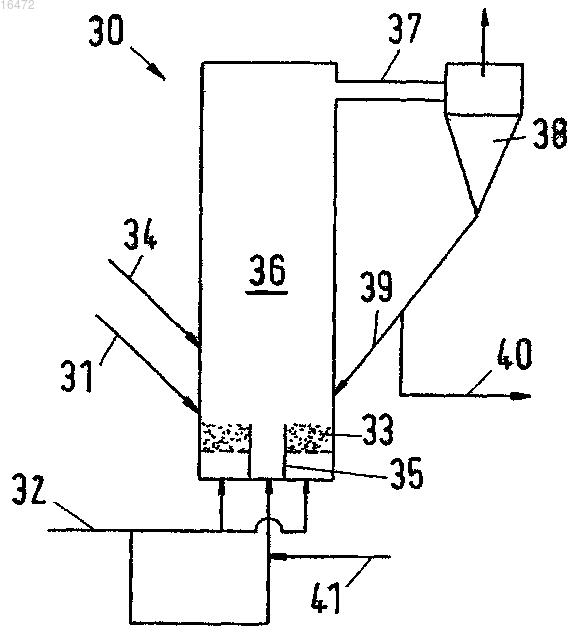

15. Установка по п.11, отличающаяся тем, что реактор представляет собой реактор с псевдоожиженным слоем (20, 30), в котором твердые вещества, содержащие оксид железа, флюидизируют путем подачи флюидизирующего газа, после реактора (20, 30) установлено разделительное устройство (25, 38) для отделения твердых веществ от флюидизирующего газа, разделительное устройство (25, 38) соединено с реактором с псевдоожиженным слоем (20, 30) с помощью возвратного трубопровода (26, 39), по меньшей мере, для частичной рециркуляции твердых веществ, отделенных от флюидизирующего газа, в реактор с псевдоожиженным слоем (20, 30), и трубопровод (28, 41) для подачи пара имеет выход в реакторе с псевдоожиженным слоем (20, 30).

16. Установка по п.11 или 15, отличающаяся тем, что реактор (30) содержит по меньшей мере одну трубу (35) для подачи газа, которая в нижней части реактора (30) простирается по существу вертикально вверх в камеру турбулентного перемешивания (36) и охвачена стационарным кольцеобразным псевдоожиженным слоем (33), который, по меньшей мере, частично расположен кольцеобразно вокруг трубы (35) для подачи газа, и трубопровод (41) для подачи пара имеет выход в трубе (35) для подачи газа.

17. Установка по п.11, отличающаяся тем, что она снабжена по меньшей мере одним трубопроводом (4, 15, 28, 41) для введения в реактор (1, 10, 20, 30) водяного пара с избыточным давлением от 1 до 2 бар.

Текст

СПОСОБ ВОССТАНОВЛЕНИЯ ТВРДЫХ ВЕЩЕСТВ, СОДЕРЖАЩИХ ОКСИД ЖЕЛЕЗА, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ При восстановлении тврдых веществ, содержащих оксид железа, в частности титансодержащих железных руд, таких как ильменит, тврдые вещества вводят в реактор, в котором они восстанавливаются в присутствии углеродсодержащего восстановителя при температуре от 800 до 1200 С. Для повышения эффективности восстановления в реактор вводят дополнительное количество водяного пара. 016472 Область техники, к которой относится изобретение Изобретение относится к восстановлению тврдых веществ, содержащих оксид железа, в частности титансодержащих руд, таких как, например, ильменит, где тврдые вещества вводят в реактор, в котором они восстанавливаются в присутствии углеродсодержащего восстановителя при температуре от 800 до 1200 С. Уровень техники Восстановление тврдых веществ, содержащих оксид железа, традиционно выполняют во вращающихся печах или в реакторах с псевдоожиженным слоем с использованием углеродсодержащих восстановителей, таких как, например, уголь. Например, из патента US 5403379 известен способ обработки титансодержащих руд, согласно которому титансодержащую руду, в частности ильменит (FeTiO3), вводят во вращающуюся печь вместе с углеродсодержащим материалом, в частности углем. Восстановление оксида железа главным образом осуществляют под действием оксида углерода (СО), который образуется во вращающейся печи при повышенных значениях температуры приблизительно от 950 С в соответствии с реакцией Будара: С помощью СО, образовавшегося из угля, ильменит восстанавливают с получением рутила (TiO2) и металлического железа, согласно следующему уравнению: причем СО окисляется до CO2. Для восстановления титансодержащих руд требуются весьма жесткие условия реакции, то есть, высокое соотношение CO:CO2. Предпочтительно для этого требуется использовать такие типы угля, которые обладают повышенной реакционной способностью по отношению кCO2, для того, чтобы в результате реакции Будара получалось достаточное количество СО и газа с высоким соотношением CO:CO2. Также известно, что при восстановлении оксидов железа водородом (H2) химические реакции проистекают быстрее по сравнению с восстановлением под действием CO при тех же самых значениях температуры и давления. Более того, при использовании H2 в качестве восстанавливающего газа, образование металлического железа происходит уже при температуре приблизительно от 500 С. При традиционном восстановлении углем необходимые восстанавливающие газы CO и H2 образуются, с одной стороны,как это описано выше, в соответствии с реакцией Будара, а, с другой стороны, за счет реакции углеродно-паровой газификации: Образовавшееся количество H2 зависит от степени выделения H2 углем или углеродсодержащим материалом, введенным в реактор, а также от содержания воды во введенных тврдых веществах. В то же время, теми же самыми факторами определяется степень восстановления под действием водорода. Содержание воды в тврдых веществах играет второстепенную роль для восстановления, поскольку наибольшая е часть уже была удалена в том диапазоне температур, в котором происходит восстановление,и вода уже не доступна для реакции. Из документа WO 2006/076801 А 1 известен способ парового риформинга углеродсодержащего материала, в частности отходов производства, с превращением углеродсодержащего материала в синтезгаз, который по существу состоит из водорода и монооксида углерода, причм указанный способ реализуется во вращающейся печи при температуре от 650 до 1100 С. В отличие от сжигания, паровой риформинг представляют собой эндотермический способ, в котором углеродсодержащий материал нагревают вместе с водой, за счт чего осуществляется реакция получения синтез-газа. Этот синтез-газ выводят из процесса как продукт, тогда как углеродсодержащие тврдые вещества отделяют от тврдого материала и используют повторно. Из патента US6698365 известна установка для термической обработки отходов производства перегретым паром, в которой отходы вводят в первую вращающуюся печь, где их сушат под действием перегретого пара. Впоследствии, тврдые вещества вводят во вторую вращающуюся печь, где эти тврдые вещества, в свою очередь, карбонизируются под действием перегретого пара. Цель настоящего изобретения состоит в том, чтобы повысить эффективность восстановления тврдых веществ, содержащих оксид железа. Эта цель по существу достигается в настоящем изобретении за счет введения пара в реактор. Благодаря инжекции дополнительного количества пара водород образуется уже при температуре приблизительно от 400 С за счт реакции углеродно-паровой газификации. Получаемое таким образом дополнительное количество водорода является доступным для восстановления руд, содержащих оксид железа,причм такой процесс восстановления происходит гораздо быстрее, чем процесс восстановления с помощью CO, и начинается уже при пониженной температуре. В результате сокращается требуемое время пребываний в реакторе восстановления, что обеспечивает повышенную производительность при одинаковых габаритах печи. Кроме того, качество продукта улучшается благодаря ускоренному процессу восстановления, поскольку достигается повышенная степень металлизации. В качестве сырья можно использовать все руды, концентраты руд и материалы отходов производ-1 016472 ства, поддающиеся восстановлению с помощью CO и/или H2, например, никелевую руду, отходы с оксидом цинка. Предпочтительно используются мелкозернистые материалы, содержащие железо. Эти материалы могут подвергаться предварительной обработке, например предварительному окислению, предварительному восстановлению или пройти обработку иным способом, например используют спечнные руды. В частности, предпочтительными являются руды или смеси руд, содержащие оксиды титана или железа, как, например, ильменит или окисленный ильменит Fe2O32TiO2. В типичном случае сырьм могут служить куски руды или гранулы с размером зерен менее 25 мм, предпочтительно менее 18 мм, либо микрогранулы размером менее 6 мм, предпочтительно 2-4 мм, или рудные концентраты. Предпочтительно, чтобы эти концентраты были мелко измельченными. Предпочтительно концентраты имеют размер зерен менее 6 мм, более предпочтительно менее 1 мм. В случае, если руда является ильменитом, предпочтительный размер зерен составляет менее 400 мкм, причем величина d50 составляет приблизительно 100-250 мм. В качестве восстановителя можно использовать все вещества, которые образуют водород под действием водяного пара. Предпочтительными являются углеродсодержащие восстановители, в особенности тврдые углеродсодержащие восстанавливающие агенты, например, биомассы или полученные из них продукты (например, пиролитический кокс или древесный уголь), либо обычный уголь и продукты его переработки (такие как, например, продукты низкотемпературной карбонизации или кокс). Предпочтительно, чтобы размер зерен восстанавливающего агента был меньше 40 мм, предпочтительно меньше 20 мм, в зависимости от разложения восстанавливающего агента в ходе реакции. Если требуются углеродсодержащие восстановители с более мелким размером зерен, например, для использования в псевдоожиженных слоях, то предпочтительно выбирают зернистость менее 10 мм, но более предпочтительно меньше 6 мм. В соответствии с предпочтительным аспектом настоящего изобретения водяной пар вводят в реактор при температуре 100-150 С, предпочтительно 120-140 С и, в частности, приблизительно 130 С. Отсутствует необходимость употреблять перегретый пар, так что лишние энергетические затраты сводятся к минимуму. Во многих случаях температура подаваемого водяного пара преимущественно соответствует температуре подаваемого одного газа или дополнительных газов. В соответствии с настоящим изобретением, водяной пар вводят в реактор под давлением от 0 до 5 бар, предпочтительно от 1 до 2 бар выше внутреннего давления реактора. В частности, предпочтительным является абсолютное значение давления 2-3 бар, когда реактор эксплуатируют при атмосферном давлении. Для этой цели особенно пригоден водяной пар из системы пароснабжения. Здесь применим водяной пар низкого давления, например, забираемый после турбины, вырабатывающей электроэнергию. Во многих случаях водяной пар получают за счт использования тепла от сжигания производственных отходов в данном процессе. За счет дополнительного введения водяного пара температуру восстановления в печи, которая обычно составляет 1000-1150 С, можно снизить приблизительно на 50-150 С, таким образом, печь согласно настоящему изобретению можно эксплуатировать при температуре приблизительно от 900 до 1000 С. В соответствии с настоящим изобретением предпочтительно, чтобы масса материала, состоящего предпочтительно из смешанных тврдых веществ, содержащих железо, и тврдого углеродсодержащего восстановителя, представляла собой движущуюся массу. Предпочтительно чтобы движение этой массы вызывалось внешними силами, например, мешалками, текучими средами или использованием вращающегося реактора. Это движение также интенсифицирует перемешивание материала, так что внутри реактора не остатся каких-либо отдельных слов руды, а также тврдого углеродсодержащего восстановителя. Дополнительным предпочтительным фактором является то, что такое перемешивание тврдых веществ производится на протяжении всей реакции до того момента, пока тврдые вещества не покинут реактор. В соответствии с одним аспектом изобретения реактор представляет собой вращающуюся печь, в которой перемещаются тврдые вещества в слое материала. В соответствии с настоящим изобретением водяной пар вводят в этот движущийся слой материала. В соответствии с усовершенствованием настоящего изобретения водяной пар вводят в слой материала в нескольких точках, распределнных по длине печи. Однако если в реакторе имеется стационарный псевдоожиженный слой, то водяной пар предпочтительно можно вводить непосредственно в этот псевдоожиженный слой. В случае циркулирующего псевдоожиженного слоя, когда введенные в реактор тврдые вещества флюидизируют путм подачи флюидизирующего газа, восстановленные тврдые вещества выгружают из реактора вместе с флюидизирующим газом и отделяют от флюидизирующего газа в блоке сепарации,причем отделнные тврдые вещества, по меньшей мере, частично рециркулируют в реактор, и водяной пар предпочтительно инжектируют в реактор восстановления. При использовании кольцеобразного псевдоожиженного слоя, когда реактор имеет трубу для подачи газа, которая в нижней полости реактора проходит вертикально вверх в камеру турбулентного перемешивания и окружена стационарным кольцеобразным псевдоожиженным слоем, водяной пар направляют, согласно настоящему изобретению, в эту трубу.-2 016472 Разумеется, в реакторе с псевдоожиженным слоем водяной пар также можно вводить в реактор в нескольких точках, либо пар является частью флюидизирующего газа. Настоящее изобретение также распространяется на установку для восстановления тврдых веществ,содержащих оксид железа, которая пригодна для реализации способа, предложенного настоящим изобретением, и включает в себя реактор, в котором тврдые вещества, содержащие оксид железа, восстанавливаются в присутствии углеродсодержащего восстановителя при температуре от 800 до 1200 С. В соответствии с настоящим изобретением, такой реактор включает в себя трубопровод, подающий водяной пар для обеспечения дополнительного количества пара. В предпочтительном варианте изобретения в реакторе имеется устройство для перемещения тврдых веществ внутри реактора, например, путем вращения реактора или введения текучих сред в реактор через решетку. Если реактор представляет собой вращающуюся печь, то канал для подачи водяного пара имеет выход в слое материала, причем предпочтительно предусмотрено множество каналов для подачи водяного пара, которые распределены по длине печи. В случае циркулирующего псевдоожиженного слоя канал для подачи водяного пара открывается в реакторе восстановления, тогда как в случае стационарного псевдоожиженного слоя канал имеет выход в псевдоожиженном слое. При использовании кольцеобразного псевдоожиженного слоя канал для подачи водяного пара предпочтительно имеет выход в трубопроводе для подачи газа. Однако водяной пар также можно вводить в стационарный кольцеобразный псевдоожиженный слой или сбоку в камеру турбулентного перемешивания. Последующие разработки, преимущества и возможные применения также рассмотрены в нижеследующем описании вариантов осуществления изобретения и на прилагаемых чертежах. Все отличительные признаки, изложенные в описании и/или проиллюстрированные как таковые, либо приведенные в любой комбинации, составляют предмет изобретения, независимо от того, включены ли они в пункты формулы изобретения или в прежние ссылки. Фиг. 1 схематично изображает установку для реализации способа настоящего изобретения в соответствии с первым вариантом его осуществления путм использования вращающейся печи для восстановления тврдых веществ, содержащих оксид железа; фиг. 2 изображает установку в соответствии со вторым вариантом осуществления настоящего изобретения с использованием стационарного псевдоожиженного слоя для восстановления тврдых веществ, содержащих оксид железа; фиг. 3 изображает установку в соответствии с третьим вариантом осуществления настоящего изобретения с использованием циркулирующего псевдоожиженного слоя для восстановления тврдых веществ, содержащих оксид железа, и фиг. 4 изображает установку в соответствии с четвртым вариантом осуществления настоящего изобретения с использованием кольцеобразного псевдоожиженного слоя для восстановления тврдых веществ, содержащих оксид железа. Осуществление изобретения В установке, выполненной в соответствии с первым вариантом осуществления настоящего изобретения, как это показано на фиг. 1, вращающаяся печь 1 выполнена как реактор восстановления, в который мелкозернистые тврдые вещества, содержащие оксид железа, в частности ильменит, вводят через трубопровод 2 для подачи тврдых веществ. Углеродсодержащий восстановитель, например, уголь или предварительно карбонизованный уголь, вводят во вращающуюся печь 1 через подающий трубопровод 3. Во вращающейся печи 1 смешанные тврдые вещества и восстановитель образуют слой материала 4,который медленно перемещается внутри вращающейся печи 1 и выводится в торце печи через выпускной трубопровод 5. Что касается нескольких точек ввода пара, то на чертеже показаны три трубопровода 6 для подачи пара, распределнных по длине вращающейся печи 1, причм водяной пар вводят во вращающуюся печь 1 при температуре около 130 С. Воздух для горения также добавляют в нескольких точках, через трубопроводы 7 для подачи газа, распределнные по длине вращающейся печи 1. В качестве воздуха для горения можно использовать атмосферный воздух, воздух, обогащенный кислородом, какойлибо газ, содержащий кислород, или, например, технический кислород. Отработавший газ можно выводить через выпускной трубопровод 8. Во втором варианте осуществления настоящего изобретения, как это показано на фиг. 2, реактор восстановления 10 содержит стационарный псевдоожиженный слой 11, в который мелкозернистые тврдые вещества, содержащие оксид железа, в частности ильменит, поступают через трубопровод 12, предназначенный для подачи тврдых веществ, а подходящий восстановитель, в частности уголь, поступает через подающий трубопровод 13. Флюидизирующий газ, например воздух, подают через трубопровод 14 для подачи газа с целью псевдоожижения тврдых веществ в стационарном псевдоожиженном слое. Трубопровод 15 для подачи пара имеет выход в газоподающий трубопровод 14, чтобы доставить дополнительное количество пара в псевдоожиженный слой 11 вместе с флюидизирующим воздухом. В качестве альтернативы водяной пар можно также инжектировать сбоку в псевдоожиженный слой 11 через один-3 016472 или несколько пароподающих трубопроводов 14. Восстановленные тврдые вещества выводят из псевдоожиженного слоя 11 через выпускной трубопровод 16. В третьем варианте осуществления настоящего изобретения, как это показано на фиг. 3, создается циркулирующий псевдоожиженный слой. В реактор восстановления 20 подают мелкозернистые тврдые вещества, содержащие оксид железа, в частности ильменит, через трубопровод 21, предназначенный для подачи тврдых веществ, и туда же поступает подходящий восстановитель, в частности уголь, который вводят через подающий трубопровод 22. Тврдые вещества флюидизируют путм подачи флюидизирующего газа, который вводится через трубопровод 23 для подачи газа. Псевдоожиженные и восстановленные тврдые вещества выгружают из реактора восстановления 20 через канал 24 и отделяют от флюидизирующего газа в сепараторе 25, в частности в сепараторе циклонного типа. Отделнные тврдые вещества, по меньшей мере, частично рециркулируют в реактор восстановления 20 через возвратный трубопровод 26. Остальную часть выводят через выпускной трубопровод 27. По меньшей мере через один трубопровод 28 для подачи пара в реактор восстановления 20 вводят водяной пар. В качестве альтернативы, водяной пар также можно направлять целиком или частично через подающий трубопровод 23. В четвртом варианте осуществления настоящего изобретения, отображнном на фиг. 4, в реакторе восстановления 30 образуется кольцеобразный псевдоожиженный слой, как это подробно изложено, например, в документе DE 102 60 733 А 1. Через трубопровод 31, предусмотренный для подачи тврдых веществ, мелкозернистые тврдые вещества, содержащие оксид железа, в частности ильменит, поступают в реактор восстановления 30 и псевдоожижаются посредством флюидизирующего газа, который вводят через трубопровод 32 для подачи газа, так что они образуют стационарный псевдоожиженный слой 33. Кроме того, подходящий восстановитель, в частности уголь, вводят в стационарный псевдоожиженный слой 33 через подающий трубопровод 34. В нижней зоне реактора восстановления 30 имеется вертикальная, предпочтительно расположенная в центре труба 35 для подачи газа, вокруг которой расположен кольцеобразный стационарный псевдоожиженный слой 33. Через центральную трубу 35 подают поток газа, который, проходя через область верхнего отверстия центральной трубы 35, увлекает за собой тврдые вещества из верхней краевой зоны стационарного псевдоожиженного слоя 33, перенося их в камеру турбулентного перемешивания 36, образованную над стационарным псевдоожиженным слоем 33 и центральной трубой 35. Вследствие того, что псевдоожиженный слой в кольцеобразном псевдоожиженном слое расположен выше верхнего торца центральной трубы 35, флюидизированные тврдые вещества перетекают через этот торец в центральную трубку 35, благодаря чему образуется интенсивно перемешанная суспензия. Вследствие уменьшения скорости потока за счет расширения газовой струи и/или соударения с одной из стенок реактора, подхваченные потоком тврдые вещества быстро теряют скорость и падают обратно в кольцеобразный псевдоожиженный слой 33. Лишь малая доля неосажднных тврдых веществ выводится из реактора восстановления 30 вместе с потоком газа через канал 37. Таким образом, между зонами реактора со стационарным кольцеобразным псевдоожиженным слоем 33 и камерой турбулентного перемешивания 36, формируется круговой поток тврдых веществ, который обеспечивает хорошую теплопередачу. Тврдые вещества, отделнные в сепараторе 38, в частности в сепараторе циклонного типа, рециркулируют в реактор восстановления 30 через возвратный трубопровод 39, тогда как ещ горячий отработанный газ выводят и утилизируют иным способом. Поток продукта в виде восстановленных тврдых веществ выводят из процесса через выпускной трубопровод 40 после циклонного сепаратора 38 или в какой-либо другой удобной точке. Трубопровод 41 для подачи пара имеет выход в центральный газоподающий трубопровод 35, так что дополнительное количество пара вместе с газом вводят в реактор восстановления 30 через центральную трубку 35. В качестве альтернативы, дополнительное количество пара можно инжектировать в кольцеобразный псевдоожиженный слой 33 или в камеру турбулентного перемешивания 36. Кроме того, в соответствии с настоящим изобретением можно отдельно подавать в центральную трубу 35 газ и флюидизирующий газ 32 и иметь независимую подачу газа, например, от внешнего источника. В принципе, для псевдоожиженных слов можно использовать всевозможные флюидизирующие газы или химически активные газы. Например, можно использовать воздух, технический кислород, инертные газы (такие как азот), рецикловые газы различных композиций (которые содержат, например, CO,CO2, H2 или воду), как и любые смеси упомянутых газов друг с другом, а также с водой или водяным паром. Во всех вышеописанных установках для осуществления способа настоящего изобретения мелкозернистые тврдые вещества, содержащие оксид железа, например, титансодержащие железные руды,такие как ильменит, вводят в соответствующий реактор восстановления вместе с углеродсодержащим восстановителем, таким как уголь. В принципе, можно также использовать и другие восстановители, которые вместе с водой образуют водород. Через трубопровод для подачи пара вводят дополнительное количество пара в реактор при температуре приблизительно 130 С и избыточном давлении 0-5 бар (при абсолютном давлении обычно в пределах от 1 до 6 бар). Этот пар образует водород (H2), который вместе с восстановительными газами СО и H2, полученными из угля, могут быть использованы для восстановления железных руд. В результате химические реакции протекают при более низкой температуре и с бо-4 016472 лее высокой скоростью, так что может быть сокращено время пребывания при тех же самых габаритах установки. В то же время температуру в реакторе можно снизить на 50-150 С по сравнению с традиционными установками, что приводит к значительной экономии энергии. Существующие установки могут быть легко модифицированы для применения в способе согласно изобретению за счет соответствующего трубопровода для подачи пара. В случае новых установок можно использовать реактор меньшего размера при той же самой производительности. Как правило, максимальное значение температуры слоя во вращающейся печи составляет приблизительно 1050-1150 С, максимальное значение температуры газового пространства над слоем составляет 1200-1250 С. В связи с этим необходимо, чтобы уголь, который используется для восстановления, имел значение температуры размягчения золы на 50 С выше максимальной температуры для того, чтобы избежать накопления золы во вращающейся печи. Многие австралийские виды угля (например, уголь Collie) имеют значение температуры размягчения золы выше 1300 С и поэтому могут использоваться в процессе с использованием вращающейся печи. Поскольку снижение температуры в реакторе возможно только до значения приблизительно 900-1000 С, благодаря добавлению водяного пара, можно также использовать виды угля с более низкой температурой размягчения золы, которые до сих пор не могли использоваться из-за повышенных температур в пределах 1000-1150 С, например, индонезийские угли. Пример Во вращающуюся печь вместе с углем загружают мелкозернистую титансодержащую и железосодержащую руду. Благодаря условиям эксплуатации вращающейся печи, происходит металлизация железа до 81% в конце вращающейся печи. За счт добавления 250 кг/ч водяного пара при абсолютном значении давления 2 бар в пяти точках ввода, распределнных по вращающейся трубе (начиная с температуры печи приблизительно 500 С),степень металлизации железа достигла 92% в результате изменнных условий эксплуатации с тем же самым сырьм. При увеличении подаваемого количества руды и угля на 20-25% аналогичным образом может быть достигнута степень металлизации железа приблизительно 80% за счет добавления 250 кг/ч водяного пара при абсолютном давлении 2 бара в пяти точках ввода, распределнных по вращающейся трубе. Таким образом, пропускную способность вращающейся печи можно увеличить на 20-25% при минимальных затратах. Перечень позиций, указанных на чертежах: 1 - вращающаяся печь; 2 - трубопровод для подачи тврдых веществ; 3 - подающий трубопровод; 4 - слой материала; 5 - выпускной трубопровод; 6 - трубопроводы для подачи пара; 7 - трубопроводы для подачи газа; 8 - трубопровод для отработанного газа; 10 - реактор восстановления; 11 - стационарный псевдоожиженный слой; 12 - трубопровод для подачи тврдых веществ; 13 - подающий трубопровод; 14 - трубопровод для подачи газа; 15 - трубопровод для подачи пара; 16 - выпускной трубопровод; 20 - реактор восстановления; 21 - трубопровод для подачи тврдых веществ; 22 - подающий трубопровод; 23 - трубопровод для подачи газа; 24 - проходной канал; 25 - сепаратор; 26 - возвратный трубопровод; 27 - выпускной трубопровод; 28 - трубопровод для подачи пара; 30 - реактор восстановления; 31 - трубопровод для подачи тврдых веществ; 32 - трубопровод для подачи газа; 33 - стационарный кольцеобразный псевдоожиженный слой; 34 - подающий трубопровод; 35 - центральная труба (труба для подачи газа); 36 - камера турбулентного перемешивания; 37 - проходной канал;-5 016472 38 - сепаратор; 39 - возвратный трубопровод; 40 - выпускной трубопровод; 41 - трубопровод для подачи пара. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ восстановления тврдых веществ, содержащих оксид железа, в частности титансодержащей руды, такой как ильменит, в котором в реактор вводят тврдые вещества и углеродсодержащий восстановитель, восстановление тврдых веществ в печи выполняют при температуре от 800 до 1200 С, отличающийся тем, что в реактор вводят водяной пар под избыточным давлением, не превышающим 5 бар. 2. Способ по п.1, отличающийся тем, что углеродсодержащий восстановитель представляет собой тврдый углеродсодержащий восстановитель. 3. Способ по п.1, отличающийся тем, что водяной пар вводят в реактор при температуре в пределах от 100 до 150 С, предпочтительно от 120 до 140 С. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что масса тврдых веществ в реакторе представляет собой массу, движущуюся предпочтительно под действием внешних сил. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что реактор представляет собой вращающуюся печь, в которой тврдые вещества перемещаются в слое материала, и водяной пар вводят в слой материала. 6. Способ по любому из пп.1-4, отличающийся тем, что реактор имеет стационарный псевдоожиженный слой и водяной пар вводят в псевдоожиженный слой. 7. Способ по любому из пп.1-4, отличающийся тем, что тврдые вещества, введенные в реактор,флюидизируют путм подачи флюидизирующего газа, восстановленные тврдые вещества выгружают из реактора с флюидизирующим газом, отделяют от флюидизирующего газа в разделительном устройстве и отделнные тврдые вещества, по меньшей мере, частично рециркулируют в реактор. 8. Способ по любому из пп.1-4, отличающийся тем, что первый газ или газовую смесь вводят в камеру турбулентного перемешивания реактора снизу по меньшей мере через одну трубу для подачи газа,причем труба для подачи газа, по меньшей мере, частично окружена стационарным кольцеобразным псевдоожиженным слоем, который флюидизируют путм подачи флюидизирующего газа, и водяной пар вводят в трубу для подачи газа. 9. Способ по любому из предшествующих пунктов, отличающийся тем, что водяной пар вводят в реактор в нескольких точках. 10. Способ по п.1, отличающийся тем, что водяной пар вводят в реактор под избыточным давлением от 1 до 2 бар. 11. Установка для восстановления тврдых веществ, содержащих оксид железа, в частности для осуществления способа по любому из предшествующих пунктов, содержащая реактор (1, 10, 20, 30), в котором тврдые вещества, содержащие оксид железа, восстанавливают в присутствии углеродсодержащего восстановителя при температуре от 800 до 1200 С, отличающаяся тем, что она снабжена по меньшей мере одним трубопроводом (4, 15, 28, 41) для введения в реактор (1, 10, 20, 30) водяного пара с избыточным давлением, не превышающим 5 бар. 12. Установка по п.11, отличающаяся тем, что реактор представляет собой вращающуюся печь (1), в которой тврдые вещества образуют слой материала (4), и трубопровод (7) для подачи пара имеет выход в слое материала (4). 13. Установка по п.11 или 12, отличающаяся тем, что она содержит множество трубопроводов (7) для подачи пара, которые распределены по длине печи. 14. Установка по п.11, отличающаяся тем, что реактор (10) содержит стационарный псевдоожиженный слой (11) и трубопровод (15) для подачи пара имеет выход в псевдоожиженном слое (11). 15. Установка по п.11, отличающаяся тем, что реактор представляет собой реактор с псевдоожиженным слоем (20, 30), в котором тврдые вещества, содержащие оксид железа, флюидизируют путм подачи флюидизирующего газа, после реактора (20, 30) установлено разделительное устройство (25, 38) для отделения тврдых веществ от флюидизирующего газа, разделительное устройство (25, 38) соединено с реактором с псевдоожиженным слоем (20, 30) с помощью возвратного трубопровода (26, 39), по меньшей мере, для частичной рециркуляции тврдых веществ, отделнных от флюидизирующего газа, в реактор с псевдоожиженным слоем (20, 30), и трубопровод (28, 41) для подачи пара имеет выход в реакторе с псевдоожиженным слоем (20, 30). 16. Установка по п.11 или 15, отличающаяся тем, что реактор (30) содержит по меньшей мере одну трубу (35) для подачи газа, которая в нижней части реактора (30) простирается по существу вертикально вверх в камеру турбулентного перемешивания (36) и охвачена стационарным кольцеобразным псевдоожиженным слоем (33), который, по меньшей мере, частично расположен кольцеобразно вокруг трубы(35) для подачи газа, и трубопровод (41) для подачи пара имеет выход в трубе (35) для подачи газа. 17. Установка по п.11, отличающаяся тем, что она снабжена по меньшей мере одним трубопрово-6 016472 дом (4, 15, 28, 41) для введения в реактор (1, 10, 20, 30) водяного пара с избыточным давлением от 1 до 2 бар.

МПК / Метки

МПК: F27B 7/36, C21B 11/06, F27B 15/10, C21B 13/00

Метки: твердых, установка, осуществления, восстановления, оксид, способ, содержащих, железа, веществ

Код ссылки

<a href="https://eas.patents.su/8-16472-sposob-vosstanovleniya-tverdyh-veshhestv-soderzhashhih-oksid-zheleza-i-ustanovka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ восстановления твердых веществ, содержащих оксид железа, и установка для его осуществления</a>

Следующий патент: Механический формовочный пресс