Способ и установка для термической обработки твёрдых материалов, содержащих оксид железа

Формула / Реферат

1. Способ термической обработки твердых материалов, содержащих оксид железа, в котором мелкозернистые твердые материалы нагреваются до температуры примерно от 450 до 950шС в реакторе с псевдоожиженным слоем (1), отличающийся тем, что первый газ или газовая смесь вводятся снизу в область смесительного пространства (7) реактора (1) преимущественно через центральную газоподводящую трубу (3), которая, по крайней мере, частично окружена стационарным кольцевым псевдоожиженным слоем (10), который псевдоожижается подаваемым псевдоожижающим газом, при этом объемные скорости первого газа или газовой смеси и псевдоожижающего газа для кольцевого псевдоожиженного слоя (10) регулируют таким образом, чтобы число Фруда для частиц было в центральной газоподводящей трубе (3) в пределах от 1 до 100, в кольцевом псевдоожиженном слое (10) - от 0,02 до 2 и в смесительном пространстве (7) - от 0,3 до 30, при этом газовый поток, проходящий через центральную газоподводящую трубу (3), увлекает частицы из стационарного кольцевого псевдоожиженного слоя (10) в смесительное пространство (7), расположенное над зоной отверстия центральной газоподводящей трубы (3).

2. Способ по п.1, отличающийся тем, что число Фруда для частиц в центральной трубе (3) лежит в пределах от 1,15 до 20 и преимущественно равно приблизительно 10,6.

3. Способ по п.1, отличающийся тем, что число Фруда для частиц в кольцевом псевдоожиженном слое (10) лежит в пределах от 0,115 до 1,15 и преимущественно равно приблизительно 0,28.

4. Способ по п.1, отличающийся тем, что число Фруда для частиц в смесительном пространстве (7) лежит в пределах от 0,37 до 3,7 и преимущественно равно приблизительно 1,1.

5. Способ по любому из пп.1-4, отличающийся тем, что высоту слоя твердых материалов в реакторе (1) регулируют таким образом, чтобы кольцевой псевдоожиженный слой, по крайней мере, частично выступал за пределы верхнего открытого конца центральной трубы (3) и чтобы твердые материалы непрерывно вводились в первый газ или газовую смесь и увлекались газовым потоком в смесительное пространство (7).

6. Способ по любому из пп.1-5, отличающийся тем, что в качестве сырья используют содержащую оксид железа руду, в частности железную руду или железный концентрат.

7. Способ по любому из пп.1-6, отличающийся тем, что вводимый в кольцевой псевдоожиженный слой (10) реактора (1) псевдоожижающий газ является предварительно нагретым восстановительным газом, содержащим не менее 80% и преимущественно более 90% водорода.

8. Способ по п.7, отличающийся тем, что восстановительный газ очищается на стадии повторной обработки (31, 32, 33, 35) по ходу процесса после реактора (1) и затем рециркулирует в реактор (1).

9. Способ по любому из пп.1-8, отличающийся тем, что по ходу процесса после реактора (1) имеется другой реактор с псевдоожиженным слоем (23), отходящие газы из которого отделяют от твердого материала в сепараторе (27) и вводят в газоподводящую трубу (3) реактора (1).

10. Способ по любому из пп.1-9, отличающийся тем, что по ходу процесса перед реактором (1) имеется по меньшей мере одна стадия предварительного нагрева (12, 13, 14,15) для нагрева твердых материалов.

Текст

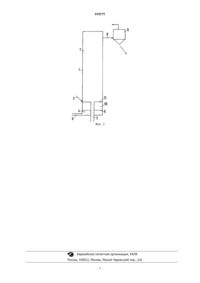

010275 Область техники Настоящее изобретение относится к способу термической, в частности восстановительной, обработки твердых материалов, содержащих оксид железа, в котором мелкозернистые твердые материалы нагреваются до температуры примерно 630 С в реакторе с псевдоожиженным слоем, и к соответствующей установке. Уровень техники Такие способ и установка известны, например, из DE 4410093 С 1, целью которых является восстановление содержащих оксид железа твердых материалов, таких как железные руды, железорудные концентраты и т.п. С этой целью содержащую оксид железа руду вводят в реактор с псевдоожиженным слоем и псевдоожижают ее нагретым восстановительным газом. Твердые материалы захватываются газовым потоком и отделяются от отходящего газа в расположенном далее по ходу процесса сепараторе с целью их рециркуляции в реактор. Для последующей переработки твердые материалы выводятся из нижней зоны реактора. Однако такое прямое восстановление в реакторе с псевдоожиженным слоем заключает в себе опасность того, что над распределительной решеткой (газораспределителем), которую обычно используют для распределения восстановительного газа, возникнут избыточные температуры, поскольку восстановительный газ имеет высокую температуру, которая необходима для нагрева твердого материала. В то же время условия массо- и теплопередачи считаются неудовлетворительными из-за ограниченного времени удерживания, составляющего, например, 20 мин, и невысоких относительных скоростей между газом и твердым материалом. Из-за дополнительного ввода в реактор отходящих газов с расположенной далее по ходу процесса стадии восстановления реактор должен иметь усложненную конструкцию, например с уменьшенным приблизительно на 30% диаметром вблизи входа для отходящего газа. Кроме того, для того, чтобы предотвратить забивку трубопровода, в который подается содержащий пыль (вторичный) газ, и дать возможность входящему в трубопровод твердому материалу выпасть назад в реактор, газоподводящие трубопроводы прикрываются на некоторый угол задвижкой. Краткое описание изобретения Таким образом, целью настоящего изобретения является улучшение условий массо- и теплопередачи в процессе термической обработки твердых материалов, содержащих оксид железа. Согласно изобретению эта цель достигается названным выше способом, в котором первый газ или газовая смесь вводятся снизу через по меньшей мере одну расположенную преимущественно по центру газоподводящую трубу (центральную трубу) в область смесительного пространства реактора, причем центральная труба, по крайней мере, частично окружена стационарным кольцевым псевдоожиженным слоем, который псевдоожижается подачей псевдоожижающего газа, а объемные скорости первого газа или газовой смеси, а также псевдоожижающего газа для кольцевого псевдоожиженного слоя регулируют таким образом, чтобы число Фруда для частиц было в центральной трубе в пределах от 1 до 100, в кольцевом псевдоожиженном слое от 0,02 до 2 и в смесительном пространстве от 0,3 до 30. Присущие способу изобретения преимущества стационарного псевдоожиженного слоя, такие как достаточно большое время удерживания твердых материалов, и преимущества циркулирующего псевдоожиженного слоя, такие как хорошая массо- и теплопередача, могут быть, неожиданным образом, объединены в процессе термической обработки при одновременном устранении недостатков обеих систем. При прохождении через верхнюю зону центральной трубы первый газ или газовая смесь увлекает твердые материалы из кольцевого стационарного псевдоожиженного слоя, упоминаемого далее как кольцевой псевдоожиженный слой, в смесительное пространство, в результате чего из-за высоких скоростей скольжения между твердым материалом и первым газом образуется интенсивно перемешиваемая суспензия и между двумя фазами возникает оптимальный массо- и теплоперенос. Регулируя соответствующим образом высоту слоя в кольцевом псевдоожиженном слое, а также объемные скорости первого газа или газовой смеси и псевдоожижающего газа, можно в широких пределах варьировать содержание твердых материалов в суспензии над зоной отверстия центральной трубы, благодаря чему падение давления первого газа между зоной отверстия центральной трубы и верхним выходом смесительного пространства может составлять от 1 до 100 мбар. В случае высокого содержания твердого материала в суспензии в смесительном пространстве большая часть твердого материала будет осаждаться из суспензии и возвращаться в кольцевой псевдоожиженный слой. Такую рециркуляцию называют внутренней рециркуляцией твердых материалов, причем поток твердых материалов, циркулирующих в этой внутренней рециркуляции, обычно значительно превышает количество твердых материалов, подаваемых в реактор извне. Некоторое количество (меньшее) неосевших твердых материалов выводится из смесительного пространства вместе с первым газом или газовой смесью. Время удерживания твердых материалов в реакторе может варьироваться в широких пределах путем подборки высоты и площади поперечного сечения кольцевого псевдоожиженного слоя и быть адаптированным для желаемой термической обработки. Благодаря высокому содержанию твердого материала, с одной стороны, и хорошему массо- и теплопереносу, с другой стороны, устраняется возникновение в смесительном пространстве локальных температурных пиков. Твердый материал, увлекаемый из реактора газовым потоком полностью или, по крайней мере, частично рециркулирует в реактор, причем рециркуляцию целесообразно направлять в стационарный псевдоожи-1 010275 женный слой. Рециркулирующий таким образом в кольцевой псевдоожиженный слой поток твердого материала обычно имеет тот же порядок величины, что и поток твердого материала, вводимого в реактор извне. Наряду с прекрасным использованием восстановительного газа способ согласно изобретению обладает еще одним преимуществом, которое состоит в возможности быстрого, легкого и надежного регулирования использования восстановительного газа применительно к предъявляемым требованиям путем изменения объемных скоростей первого газа или газовой смеси и псевдоожижающего газа. Кроме того,может быть изменена конструкция реактора таким образом, чтобы реактор мог, например, иметь цилиндрическую форму. С целью обеспечения особенно эффективного теплопереноса в смесительном пространстве и достаточного времени удерживания в реакторе объемные скорости первой газовой смеси и псевдоожижающего газа регулируют для псевдоожиженного слоя преимущественно таким образом, чтобы безразмерное число Фруда для частиц (Frp) было в центральной трубе в пределах от 1,15 до 20, предпочтительно приблизительно 10,6, в кольцевом псевдоожиженном слое от 0,115 до 1,15, предпочтительно приблизительно 0,28, и/или в смесительном пространстве от 0,37 до 3,7, предпочтительно приблизительно 1,1. Каждое из чисел Фруда для частиц определяется следующим уравнением: где u - эффективная скорость газового потока, м/с;f - эффективная плотность псевдоожижающего газа, кг/м 3;dp - средний диаметр (м) содержащихся в реакторе частиц (или образовавшихся частиц) во время работы реактора;g - гравитационная постоянная, м/с 2. При использовании этого уравнения следует учитывать, что dp обозначает не средний диаметр (d50) используемого материала, а средний диаметр содержимого реактора, образовавшегося при работе реактора, который может значительно отличаться в обе стороны от среднего диаметра используемого материала (первичных частиц). Даже из очень тонко гранулированного материала со средним диаметром от 3 до 10 мкм в процессе термической обработки могут, например, образоваться частицы (вторичные частицы) с размером зерна от 20 до 30 мкм. С другой стороны, некоторые материалы, например некоторые руды, при термической обработке растрескиваются. Согласно одному из вариантов изобретения предлагается отрегулировать высоту слоя твердых материалов в реакторе таким образом, чтобы кольцевой псевдоожиженный слой, по крайней мере, частично выступал за пределы верхнего открытого конца центральной трубы на несколько сантиметров, благодаря чему твердые материалы будут непрерывно вводиться в первый газ или газовую смесь и увлекаться газовым потоком в смесительное пространство, расположенное над зоной отверстия центральной трубы. Таким путем достигается особенно высокое содержание твердых материалов в суспензии над зоной отверстия центральной трубы, что облегчает условия переноса между газом и твердым материалом. С помощью способа согласно изобретению эффективной термической обработке могут быть подвергнуты все типы руд, содержащих оксид железа, в частности железные руды или железные концентраты. Производство тепла в необходимом для работы реактора объеме может быть обеспечено любым способом, известным специалисту в данной области. Согласно одному из специальных воплощений настоящего изобретения предлагается подавать в реактор с целью псевдоожижения предварительно нагретый восстановительный газ, который восстанавливает также возможно подогретый твердый материал. Значение температуры реактора находится, в частности, ниже значения температуры входящих в реактор потоков массы. В качестве восстановительного газа особенно полезен газ с содержанием водорода не менее 80%, предпочтительно выше 90%. Расход свежего восстановительного газа может быть значительно понижен, если восстановительный газ очищать на стадии повторной обработки после (по ходу процесса) реактора и затем возвращать его в реактор. При повторной обработке газ вначале отделяется от твердого материала, затем возможно пропускается через скруббер и охлаждается до температуры ниже точки росы водяного пара, в результате чего может быть понижено содержание водяных паров, и затем сжимается и обогащается свежим водородом. Согласно одному из вариантов настоящего изобретения предлагается обеспечивать часть или всю необходимую для реактора энергию подачей отходящих газов из какого-либо расположенного далее по ходу процесса реактора, например восстановительного реактора, который возможно все еще содержит восстановительный газ. Таким путем потребность в свежем восстановительном газе и топливе может быть значительно понижена. Предпочтительно, чтобы отходящий газ подавался в реактор через центральную трубу, в то время как обработанный восстановительный газ целесообразно вводить в качестве псевдоожижающего газа через какой-нибудь трубопровод в кольцевой псевдоожиженный слой.-2 010275 Установка согласно изобретению, которая, в частности, является подходящей для реализации описанного выше способа, включает реактор, представляющий собой реактор с псевдоожиженным слоем, в частности, для восстановительной термической обработки твердых материалов, содержащих оксид железа, причем реактор имеет газоподводящую систему, которая устроена таким образом, что газ, протекающий через газоподводящую систему, увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя, который, по крайней мере, частично охватывает газоподводящую систему, в смесительное пространство. Предпочтительно, чтобы газоподводящая система выступала в смесительное пространство. Возможно, однако, также завершение газоподводящей системы под поверхностью кольцевого псевдоожиженного слоя. Газ при этом вводится в кольцевой псевдоожиженный слой, например через боковые отверстия, увлекая за счет скорости потока твердый материал из кольцевого псевдоожиженного слоя в смесительное пространство. Согласно одному из предпочтительных аспектов изобретения газоподводящая система включает центральную трубу, выступающую от нижней зоны реактора существенно вертикально вверх преимущественно в смесительное пространство реактора, которая, по крайней мере, частично окружена пространством, в котором образуется стационарный кольцевой псевдоожиженный слой. Кольцевой псевдоожиженный слой не обязательно должен быть циркулярным, но возможны скорее и другие формы кольцевого псевдоожиженного слоя, что зависит от геометрии центральной трубы и реактора, поскольку центральная труба, по крайней мере, частично окружена кольцевым псевдоожиженным слоем. Разумеется,реактор может содержать две или более центральных труб с разными или одинаковыми размерами или формами поперечного сечения. Однако, предпочтительно, чтобы по меньшей мере одна из центральных труб была расположена приблизительно по центру относительно поверхности поперечного сечения реактора. Согласно еще одному воплощению настоящего изобретения центральная труба имеет на поверхности своего корпуса отверстия, например в форме прорезей, благодаря чему во время работы реактора твердый материал непрерывно попадает в центральную трубу через эти отверстия и увлекается первым газом или газовой смесью из центральной трубы в смесительное пространство. Согласно одному из предпочтительных воплощений после, по ходу процесса, имеется сепаратор,например циклон, для отделения твердого материала, который (сепаратор) имеет трубопровод для твердых материалов, ведущий к кольцевому псевдоожиженному слою первого реактора. С целью обеспечения надежного псевдоожижения твердых материалов и образования стационарного псевдоожиженного слоя в кольцевом пространстве реактора образован газораспределитель, который разделяет это пространство на верхнюю зону псевдоожиженного слоя и нижнее газораспределительное пространство. Газораспределительное пространство соединено с подводящим трубопроводом для псевдоожижающего газа. Вместо газораспределительного пространства может быть также использован газораспределитель, образованный трубами. Потребность установки в энергии может быть снижена, если реактор имеет подводящий трубопровод для водородсодержащего газа, который ведет к центральной трубе и соединен, например, с выводом для отходящего газа сепаратора другого, расположенного далее по ходу процесса реактора. Альтернативным образом или дополнительно, на установке согласно изобретению может иметься подводящий трубопровод для предварительно нагретого водородсодержащего восстановительного газа, который входит в кольцевое пространство или ведет к нему. Чтобы не превысить технически управляемые максимальные температуры используемых на установке газов, предпочтительно, чтобы необходимая для термической обработки энергия вводилась в реактор не только с газами. Для этой цели перед реактором, по ходу процесса, может быть введена стадия предварительного нагрева для твердых материалов, благодаря которой в реактор вводится уже подогретый твердый материал. Предпочтительно, чтобы температура загружаемого в реактор твердого материала была выше температуры реактора. В кольцевом псевдоожиженном слое и/или смесительном пространстве реактора, в соответствии с изобретением, может находиться устройство для отклонения твердых и/или жидких потоков. Для этого можно, например, установить в кольцевом псевдоожиженном слое кольцевую перегородку с диаметром,промежуточным между диаметром центральной трубы и диаметром стенки реактора, таким образом,чтобы верхний край перегородки выступал за пределы возникающего в процессе работы уровня твердых материалов, в то время как нижний край перегородки был бы расположен на расстоянии от газораспределителя или подобного устройства. Таким образом, твердый материал, отделившийся из смесительного пространства вблизи стенки реактора, прежде чем он будет увлечен газовым потоком центральной трубы назад в смесительное пространство, должен вначале обойти перегородку у ее нижнего края. В результате этого в кольцевом псевдоожиженном слое усиливается обмен твердых материалов и благодаря этому стабилизируется время удерживания твердого материала в кольцевом псевдоожиженном слое. Далее изобретение описывается в деталях со ссылками на варианты выполнения и фигуры чертежей. Все признаки, описанные и/или проиллюстрированные на чертежах, образуют предмет изобретения сами по себе или в любом сочетании вне зависимости от того, включены ли они в формулу изобретения или в приведенные в ней ссылки.-3 010275 Краткое описание чертежей Фиг. 1 демонстрирует технологическую схему способа и установку согласно одному из воплощений настоящего изобретения и фиг. 2 демонстрирует увеличенную деталь фиг. 1. Раскрытие изобретения В способе, показанном на фиг. 1, который, в частности, является подходящим для термической обработки твердых материалов, содержащих оксид железа, твердый материал вводится в реактор 1 по подводящему трубопроводу 2, как это видно на увеличенном представлении на фиг. 2. Цилиндрический,например, реактор 1 включает центральную трубу 3, расположенную приблизительно коаксиально продольной оси реактора, которая (центральная труба) выступает существенно вертикально вверх от днища реактора 1. Вблизи днища реактора 1 имеется газораспределительное пространство 4, которое на своем верху завершается газораспределителем 5, имеющим сквозные отверстия. В газораспределительное пространство 4 открывается подводящий трубопровод 6. Вблизи верхней зоны реактора 1, которая образует смесительное пространство 7, размещается трубопровод 8, который открывается в сепаратор 9, представляющий собой циклон. Когда в реактор 1 вводится по подводящему трубопроводу 2 твердый материал, на газораспределителе 5 образуется охватывающий кольцеобразно центральную трубу 3 слой, упоминаемый как кольцевой псевдоожиженный слой 10. Псевдоожижающий газ, вводимый в газораспределительное пространство 4 по подводящему трубопроводу 6, проходит через газораспределитель 5 и псевдоожижает кольцевой псевдоожиженный слой 10, в результате чего образуется стационарный кольцевой псевдоожиженный слой. Скорость газов, подаваемых в реактор 1 через газораспределительное пространство 4, регулируют таким образом, чтобы число Фруда для частиц в кольцевом псевдоожиженном слое 10 было равно приблизительно 0,28. При продолжении подачи твердого материала в кольцевой псевдоожиженный слой 10 уровень твердого материала 11 в реакторе 1 увеличивается в такой степени, что твердый материал попадает в отверстия центральной трубы 3. В то же время в реактор 1 через центральную трубу 3 вводится газ или газовая смесь. Скорость подаваемого в реактор 1 газа регулируют преимущественно таким образом, чтобы число Фруда для частиц в центральной трубе 3 было равно приблизительно 10,6 и в смесительном пространстве 7 приблизительно 1,1. Благодаря таким высоким скоростям газа протекающий через центральную трубу 3 газ, проходя через зону верхнего отверстия, увлекает твердый материал из стационарного кольцевого псевдоожиженного слоя 10 в смесительное пространство 7. Как только уровень 11 кольцевого псевдоожиженного слоя 10 поднимается выше верхней кромки центральной трубы 3, твердый материал переходит через кромку центральной трубы 3, в результате чего образуется интенсивно перемешиваемая суспензия. Верхняя кромка центральной трубы 3 может быть плоской, волнистой или зубчатой, или же иметь боковые отверстия. Вследствие уменьшения скорости потока из-за расширения газовой струи и/или при соударениях на одной из стенок реактора захваченный твердый материал быстро теряет скорость и оседает назад в кольцевой псевдоожиженный слой 10. Неосевший твердый материал выводится из реактора 1 вместе с газовым потоком по трубопроводу 8. Между зонами реактора стационарного кольцевого псевдоожиженного слоя 10 и смесительным пространством 7 возникает циркуляция твердого материала, которая обеспечивает хороший теплоперенос. Перед последующей обработкой твердый материал выгружается по трубопроводу 8 и отделяется от газов или газовых смесей в циклоне 9. Согласно способу, показанному на фиг. 1, мелкозернистый твердый материал, такой как железная руда, направляется вначале на стадию предварительного нагрева в подогреватель Вентури 12. Далее по ходу процесса имеется циклон 13, в котором твердый материал отделяется от отходящего газа. Из циклона 13 твердый материал подается в другой подогреватель Вентури 14. В свою очередь, далее по ходу процесса имеется циклон 15, в котором твердый материал отделяется от отходящего газа и через бункер 16 с помощью винтового конвейера 17 подается по трубопроводу 2 в реактор 1. Горячие газообразные продукты сгорания из камеры сгорания 18 подаются для подогрева твердого материала в подогреватель Вентури 14, куда по трубопроводу 10 подводится топливо и по трубопроводу 20 воздух для горения. Было установлено, что предпочтительное для работы реактора давление составляет от 0,8 до 10 бар и в особенности предпочтительна работа при атмосферном давлении. Все еще горячие отходящие газы, отделенные от твердого материала в циклоне 15, подаются в первый подогреватель Вентури 12 для подогрева твердого материала. После отделения твердого материала в циклоне 13 отходящий газ очищают в фильтре 21. В реакторе 1 твердый материал подвергают термической обработке, причем нагретый восстановительный псевдоожижающий газ вводится по трубопроводу 6 в образовавшийся кольцевой псевдоожиженный слой 10. В то же время отходящий газ с другой стадии восстановления, расположенной после, по ходу процесса, реактора 1, подается через центральную трубу 3 таким образом, что одна часть твердого материала циркулирует в реактор 1, как описано выше, а другая часть выгружается из реактора 1 по трубопроводу 8 и, после отделения отходящего газа в циклоне 3 рециркулирует к кольцевому псевдоожи-4 010275 женному слою по трубопроводу 22. Наряду с этим, из кольцевого псевдоожиженного слоя 10 реактора 1 выводится поток твердого материала и подается в расположенный далее по ходу процесса реактор с псевдоожиженным слоем 23. Реактор с псевдоожиженным слоем 23 имеет традиционный псевдоожиженный слой, в который по трубопроводу 24 вводится нагретый псевдоожижающий газ. Твердый материал выводится из реактора с псевдоожиженным слоем 23 по трубопроводу 25 и направляется, например, на установку брикетирования 26. В циклоне 27 отходящие газы из реактора с псевдоожиженным слоем 23 отделяются от твердого материала, который рециркулирует по трубопроводу 28 к реактору с псевдоожиженным слоем 23. Из циклона 27 отходящие газы направляются по трубопроводу 29 в центральную трубу 3 реактора 1. Отходящие газы из реактора 1, отделенные от твердого материала в циклоне 9, направляются на повторную обработку по трубопроводу 30. Предварительно отходящие газы охлаждаются в теплообменнике 31 и вводятся в скруббер 32, где охлажденный газ дополнительно охлаждается ниже точки росы водяного пара, в результате чего содержание водяного пара в отходящем газе может быть в значительной степени сведено к нулю. По трубопроводу 33 часть потока отходящего газа может быть удалена из контура, чтобы, например, предотвратить накопление в отходящем газе азота. Таким же образом с целью обогащения по трубопроводу 34 может быть примешан свежий восстановительный газ. Далее очищенный газ предварительно нагревается в теплообменнике 31 и подается в нагреватель 35. Горячий очищенный восстановительный газ подается по трубопроводу 24 в реактор с псевдоожиженным слоем 23, а псевдоожижающий газ по трубопроводу 6 в реактор 1. Далее изобретение раскрывается с помощью примера, который демонстрирует изобретение, но не ограничивает его. Пример 1. Восстановление содержащей оксид железа железной руды. На установке, соответствующей фиг. 1, в подогреватель Вентури 12 подается 61,2 т/ч руды с влажностью 7,8%. Одновременно в камеру сгорания 18 через трубопровод 19 водится 1500 нм 3/ч и через трубопровод 20 21000 нм 3/ч природного газа. За счет газообразных продуктов сгорания из камеры сгорания 18 влажная руда подогревается в подогревателях Вентури 12 и 14 до 500 С. В фильтре 21 от отходящего газа с предшествующей стадии отделяется 2,6 т/ч пыли. В реактор 1 с помощью винтового конвейера 17 по трубопроводу 2 подается 54,2 т/ч подогретой руды и по трубопроводу 6 подается псевдоожижающий газ, содержащий 91 об.% Н 2, 0,6 об.% Н 2 О и 8,4 об.% N2. Температура восстановления в реакторе 1, который имеет диаметр 3 м, равна 630 С. Давление на выходе из реактора 1 равно 4 бар. Из реактора 1 в реактор с псевдоожиженным слоем 23 подается 40,6 т/ч частично восстановленного материала со степенью металлизации 70%. Реактор 23 имеет диаметр 12 м и ширину 4 м. В реактор с псевдоожиженным слоем 23 по трубопроводу 24 подается псевдоожижающий газ, содержащий 91 об.% Н 2, 0,6 об.% Н 2 О и 8,4 об.% N2. Из реактора с псевдоожиженным слоем 23 по трубопроводу 25 подается на установку брикетирования и подвергается там брикетированию 36,8 т/ч продукта со степенью металлизации 92%. Содержание углерода в продукте равно 0,05 вес.%. По трубопроводу 30 в теплообменник 31 подается 182000 нм 3/ч отходящего газа, содержащего 79 об.% Н 2, 12 об.% Н 2 О и 9 об.% N2 и нагревается там до 120 С. Далее отходящий газ охлаждается в скруббере 32 до 28 С. После примешивания через трубопровод 34 23000 нм 3/ч свежего газа с содержанием Н 2 97% газ нагревается в теплообменнике 31 до 520 С. После нагревания в теплообменнике 35 70% газа вводится в реактор с псевдоожиженным слоем 23, а остальные 30% газа вводятся в реактор 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ термической обработки твердых материалов, содержащих оксид железа, в котором мелкозернистые твердые материалы нагреваются до температуры примерно от 450 до 950 С в реакторе с псевдоожиженным слоем (1), отличающийся тем, что первый газ или газовая смесь вводятся снизу в область смесительного пространства (7) реактора (1) преимущественно через центральную газоподводящую трубу (3), которая, по крайней мере, частично окружена стационарным кольцевым псевдоожиженным слоем (10), который псевдоожижается подаваемым псевдоожижающим газом, при этом объемные скорости первого газа или газовой смеси и псевдоожижающего газа для кольцевого псевдоожиженного слоя (10) регулируют таким образом, чтобы число Фруда для частиц было в центральной газоподводящей трубе (3) в пределах от 1 до 100, в кольцевом псевдоожиженном слое (10) - от 0,02 до 2 и в смесительном пространстве (7) - от 0,3 до 30, при этом газовый поток, проходящий через центральную газоподводящую трубу (3), увлекает частицы из стационарного кольцевого псевдоожиженного слоя (10) в смесительное пространство (7), расположенное над зоной отверстия центральной газоподводящей трубы (3). 2. Способ по п.1, отличающийся тем, что число Фруда для частиц в центральной трубе (3) лежит в пределах от 1,15 до 20 и преимущественно равно приблизительно 10,6.-5 010275 3. Способ по п.1, отличающийся тем, что число Фруда для частиц в кольцевом псевдоожиженном слое (10) лежит в пределах от 0,115 до 1,15 и преимущественно равно приблизительно 0,28. 4. Способ по п.1, отличающийся тем, что число Фруда для частиц в смесительном пространстве (7) лежит в пределах от 0,37 до 3,7 и преимущественно равно приблизительно 1,1. 5. Способ по любому из пп.1-4, отличающийся тем, что высоту слоя твердых материалов в реакторе(1) регулируют таким образом, чтобы кольцевой псевдоожиженный слой, по крайней мере, частично выступал за пределы верхнего открытого конца центральной трубы (3) и чтобы твердые материалы непрерывно вводились в первый газ или газовую смесь и увлекались газовым потоком в смесительное пространство (7). 6. Способ по любому из пп.1-5, отличающийся тем, что в качестве сырья используют содержащую оксид железа руду, в частности железную руду или железный концентрат. 7. Способ по любому из пп.1-6, отличающийся тем, что вводимый в кольцевой псевдоожиженный слой (10) реактора (1) псевдоожижающий газ является предварительно нагретым восстановительным газом, содержащим не менее 80% и преимущественно более 90% водорода. 8. Способ по п.7, отличающийся тем, что восстановительный газ очищается на стадии повторной обработки (31, 32, 33, 35) по ходу процесса после реактора (1) и затем рециркулирует в реактор (1). 9. Способ по любому из пп.1-8, отличающийся тем, что по ходу процесса после реактора (1) имеется другой реактор с псевдоожиженным слоем (23), отходящие газы из которого отделяют от твердого материала в сепараторе (27) и вводят в газоподводящую трубу (3) реактора (1). 10. Способ по любому из пп.1-9, отличающийся тем, что по ходу процесса перед реактором (1) имеется по меньшей мере одна стадия предварительного нагрева (12, 13, 14,15) для нагрева твердых материалов.

МПК / Метки

МПК: B01J 8/24, C22B 5/14, B01J 8/00, C21B 13/00

Метки: железа, способ, оксид, материалов, твёрдых, установка, термической, содержащих, обработки

Код ссылки

<a href="https://eas.patents.su/8-10275-sposob-i-ustanovka-dlya-termicheskojj-obrabotki-tvyordyh-materialov-soderzhashhih-oksid-zheleza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для термической обработки твёрдых материалов, содержащих оксид железа</a>

Предыдущий патент: Способ и установка для термической обработки твёрдых материалов, содержащих оксид железа, с использованием реактора с псевдоожиженным слоем

Следующий патент: Способ и установка для термической обработки в псевдоожиженном слое

Случайный патент: Способ проведения расчетов в телекоммуникационной системе