Проппант низкой насыпной плотности и способы его изготовления

Формула / Реферат

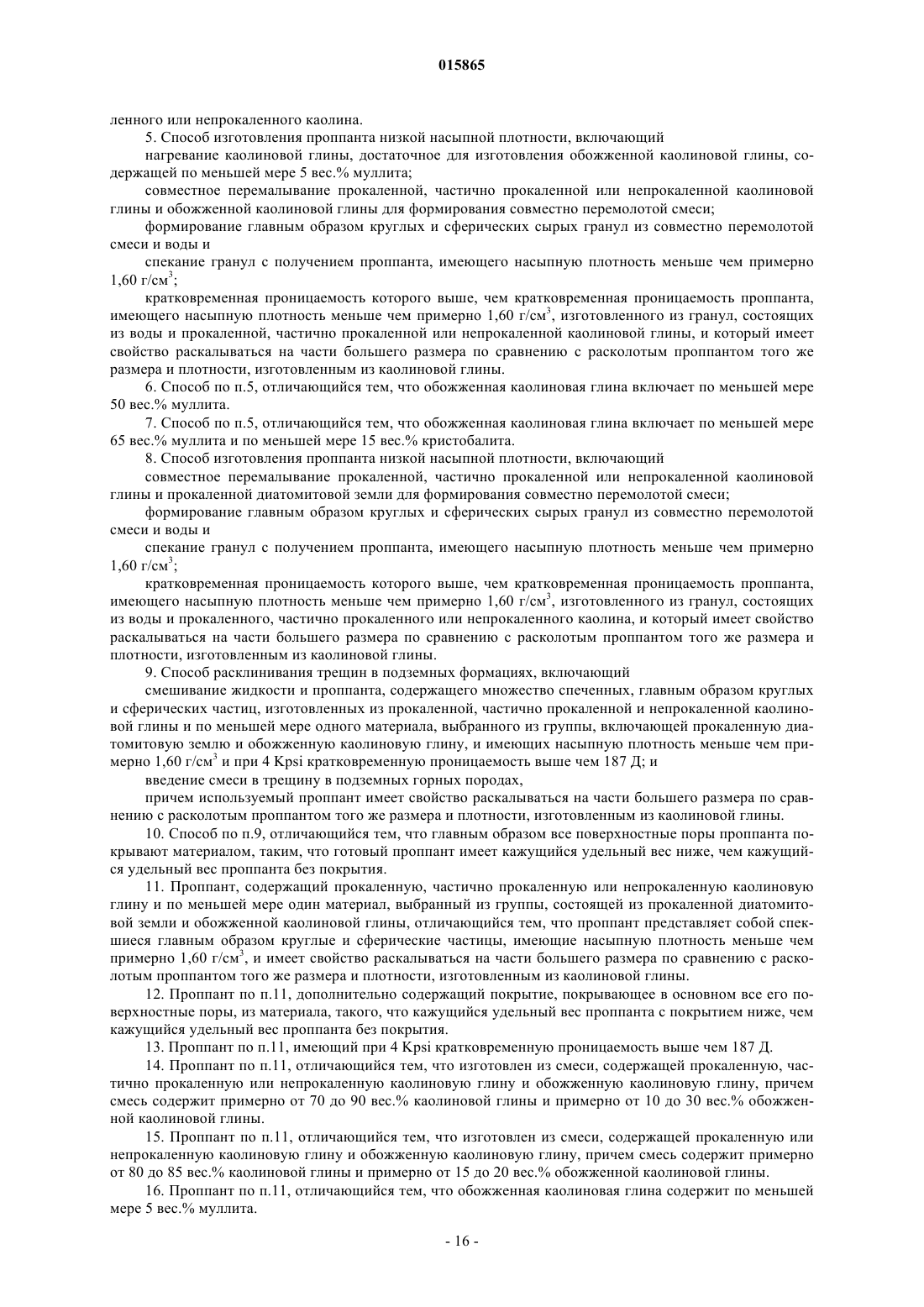

1. Способ изготовления проппанта низкой насыпной плотности, включающий

формирование главным образом круглых и сферических сырых гранул из сырьевого материала, содержащего воду, прокаленную, частично прокаленную или непрокаленную каолиновую глину; и по меньшей мере один материал, выбранный из группы, состоящей из прокаленной диатомитовой земли и обожженной каолиновой глины; и

спекание гранул с получением проппанта, имеющего насыпную плотность менее чем примерно 1,60 г/см3;

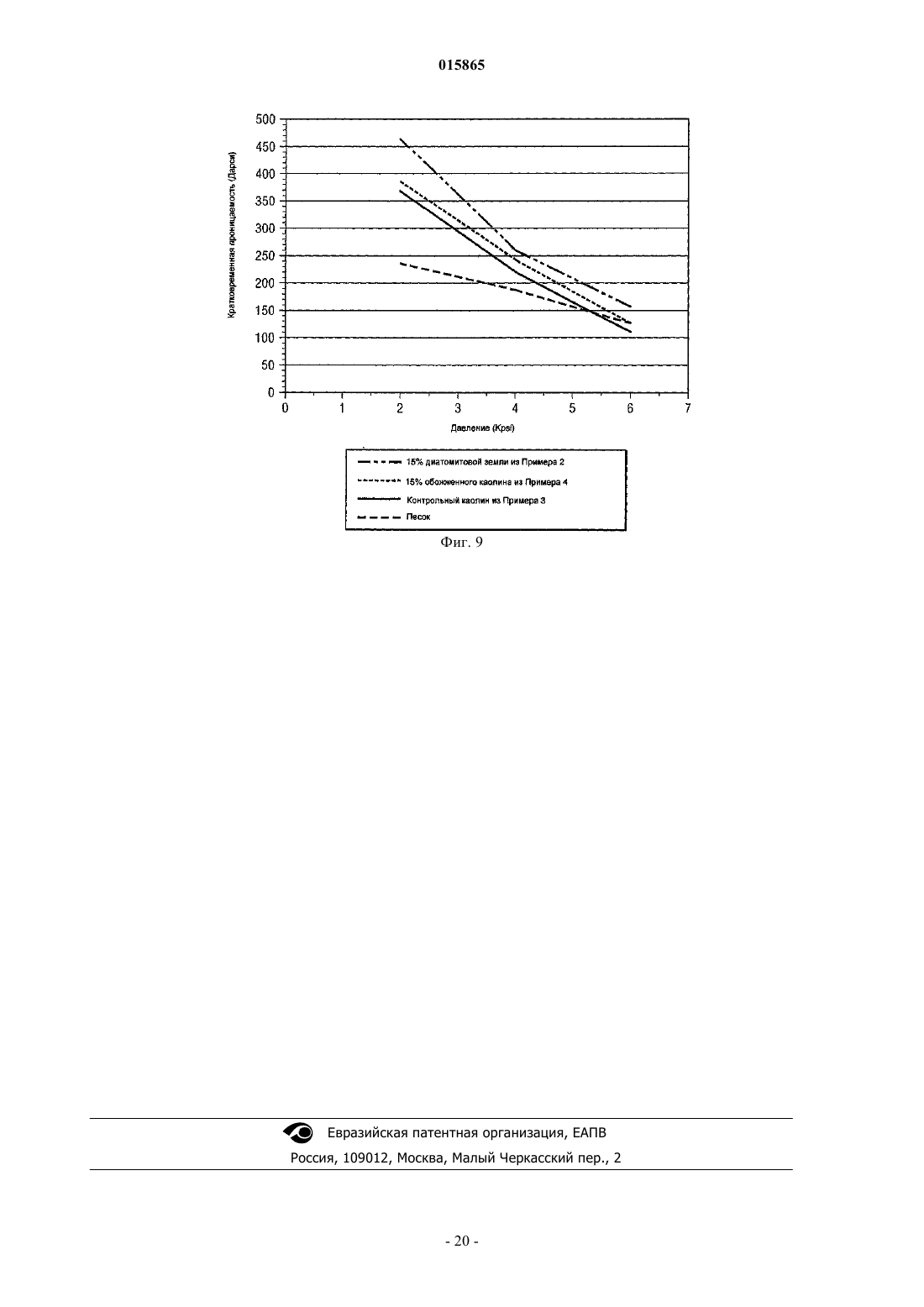

кратковременная проницаемость которого выше, чем кратковременная проницаемость проппанта, имеющего насыпную плотность меньше чем 1,60 г/см3, изготовленного из гранул, состоящих из воды и прокаленной, частично прокаленной или непрокаленной каолиновой глины, который имеет свойство раскалываться на части большего размера по сравнению с расколотым проппантом того же размера и плотности, изготовленным из каолиновой глины.

2. Способ по п.1, дополнительно включающий формирование покрытия на поверхности проппанта с получением готового проппанта, имеющего кажущийся удельный вес ниже, чем кажущийся удельный вес проппанта без покрытия.

3. Способ по п.1, дополнительно включающий совместное перемалывание каолиновой глины и по меньшей мере одного материала, выбранного из группы, состоящей из прокаленной диатомитовой земли и обожженной каолиновой глины.

4. Способ по п.1, отличающийся тем, что кратковременная проницаемость проппанта примерно на 10-50% выше, чем кратковременная проницаемость проппанта, имеющего насыпную плотность меньше чем примерно 1,60 г/см3, изготовленного из гранул, состоящих из воды и прокаленного, частично прокаленного или непрокаленного каолина.

5. Способ изготовления проппанта низкой насыпной плотности, включающий

нагревание каолиновой глины, достаточное для изготовления обожженной каолиновой глины, содержащей по меньшей мере 5 вес.% муллита;

совместное перемалывание прокаленной, частично прокаленной или непрокаленной каолиновой глины и обожженной каолиновой глины для формирования совместно перемолотой смеси;

формирование главным образом круглых и сферических сырых гранул из совместно перемолотой смеси и воды и

спекание гранул с получением проппанта, имеющего насыпную плотность меньше чем примерно 1,60 г/см3;

кратковременная проницаемость которого выше, чем кратковременная проницаемость проппанта, имеющего насыпную плотность меньше чем примерно 1,60 г/см3, изготовленного из гранул, состоящих из воды и прокаленной, частично прокаленной или непрокаленной каолиновой глины, и который имеет свойство раскалываться на части большего размера по сравнению с расколотым проппантом того же размера и плотности, изготовленным из каолиновой глины.

6. Способ по п.5, отличающийся тем, что обожженная каолиновая глина включает по меньшей мере 50 вес.% муллита.

7. Способ по п.5, отличающийся тем, что обожженная каолиновая глина включает по меньшей мере 65 вес.% муллита и по меньшей мере 15 вес.% кристобалита.

8. Способ изготовления проппанта низкой насыпной плотности, включающий

совместное перемалывание прокаленной, частично прокаленной или непрокаленной каолиновой глины и прокаленной диатомитовой земли для формирования совместно перемолотой смеси;

формирование главным образом круглых и сферических сырых гранул из совместно перемолотой смеси и воды и

спекание гранул с получением проппанта, имеющего насыпную плотность меньше чем примерно 1,60 г/см3;

кратковременная проницаемость которого выше, чем кратковременная проницаемость проппанта, имеющего насыпную плотность меньше чем примерно 1,60 г/см3, изготовленного из гранул, состоящих из воды и прокаленного, частично прокаленного или непрокаленного каолина, и который имеет свойство раскалываться на части большего размера по сравнению с расколотым проппантом того же размера и плотности, изготовленным из каолиновой глины.

9. Способ расклинивания трещин в подземных формациях, включающий

смешивание жидкости и проппанта, содержащего множество спеченных, главным образом круглых и сферических частиц, изготовленных из прокаленной, частично прокаленной и непрокаленной каолиновой глины и по меньшей мере одного материала, выбранного из группы, включающей прокаленную диатомитовую землю и обожженную каолиновую глину, и имеющих насыпную плотность меньше чем примерно 1,60 г/см3 и при 4 Kpsi кратковременную проницаемость выше чем 187 Д; и

введение смеси в трещину в подземных горных породах,

причем используемый проппант имеет свойство раскалываться на части большего размера по сравнению с расколотым проппантом того же размера и плотности, изготовленным из каолиновой глины.

10. Способ по п.9, отличающийся тем, что главным образом все поверхностные поры проппанта покрывают материалом, таким, что готовый проппант имеет кажущийся удельный вес ниже, чем кажущийся удельный вес проппанта без покрытия.

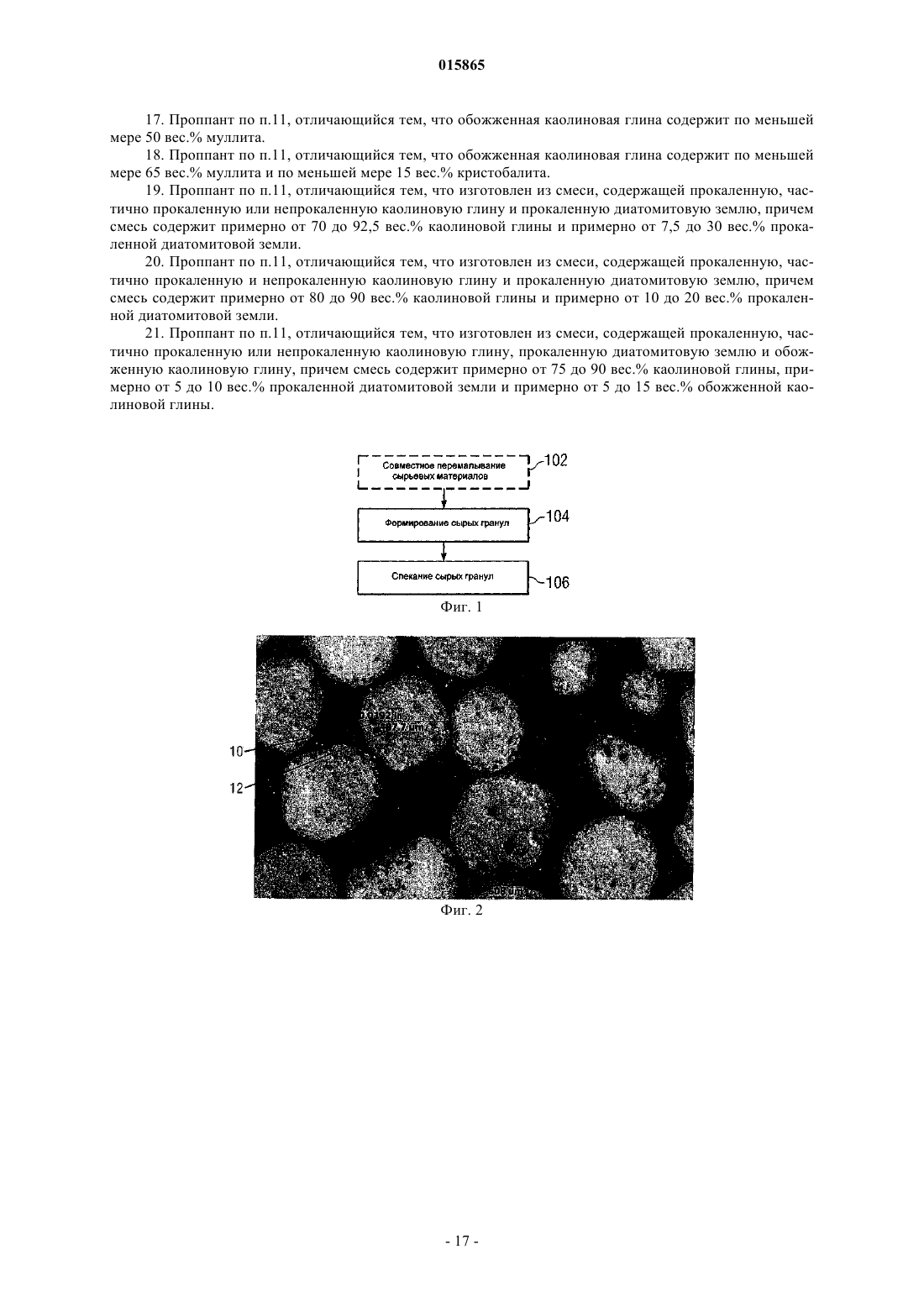

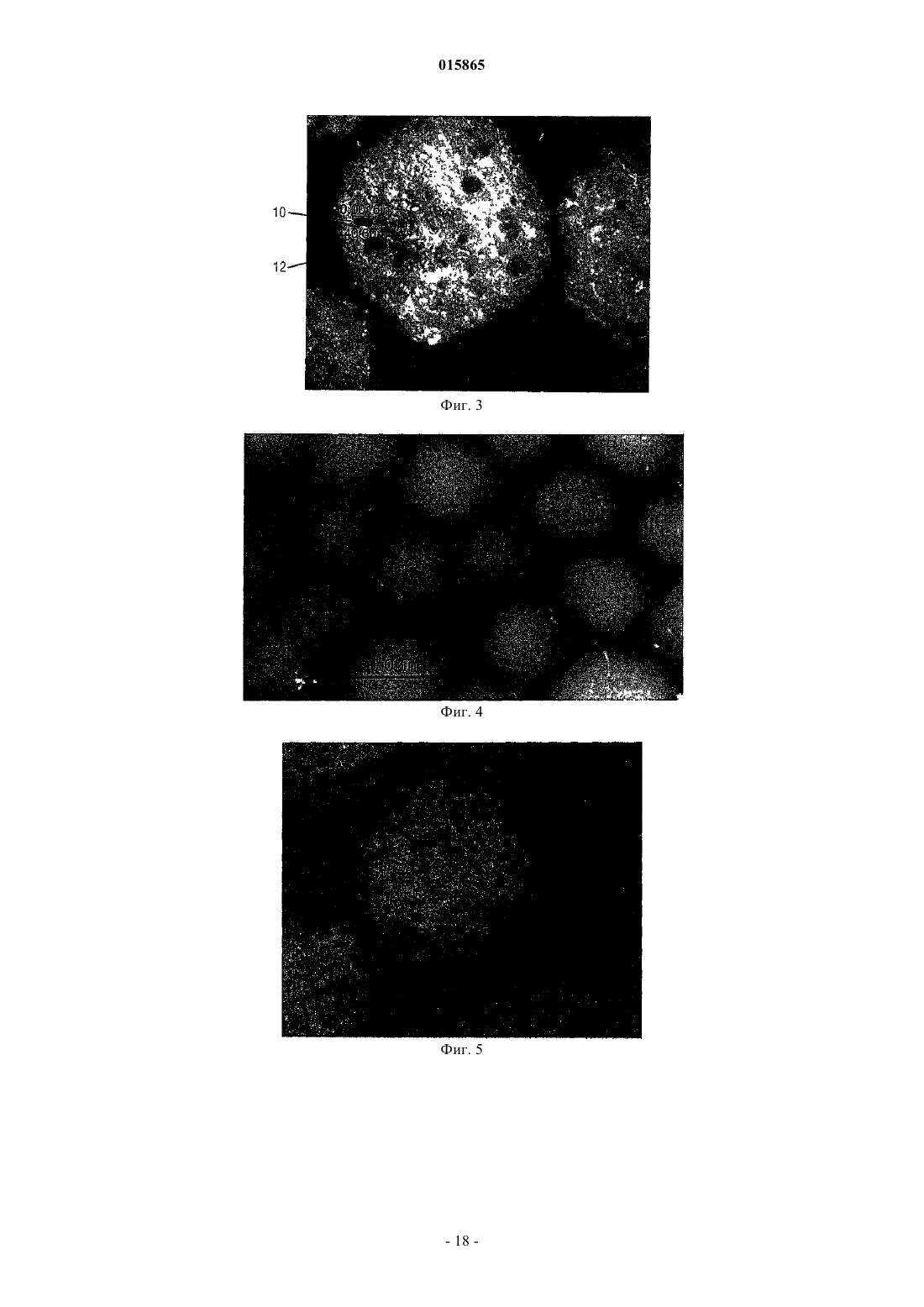

11. Проппант, содержащий прокаленную, частично прокаленную или непрокаленную каолиновую глину и по меньшей мере один материал, выбранный из группы, состоящей из прокаленной диатомитовой земли и обожженной каолиновой глины, отличающийся тем, что проппант представляет собой спекшиеся главным образом круглые и сферические частицы, имеющие насыпную плотность меньше чем примерно 1,60 г/см3, и имеет свойство раскалываться на части большего размера по сравнению с расколотым проппантом того же размера и плотности, изготовленным из каолиновой глины.

12. Проппант по п.11, дополнительно содержащий покрытие, покрывающее в основном все его поверхностные поры, из материала, такого, что кажущийся удельный вес проппанта с покрытием ниже, чем кажущийся удельный вес проппанта без покрытия.

13. Проппант по п.11, имеющий при 4 Kpsi кратковременную проницаемость выше чем 187 Д.

14. Проппант по п.11, отличающийся тем, что изготовлен из смеси, содержащей прокаленную, частично прокаленную или непрокаленную каолиновую глину и обожженную каолиновую глину, причем смесь содержит примерно от 70 до 90 вес.% каолиновой глины и примерно от 10 до 30 вес.% обожженной каолиновой глины.

15. Проппант по п.11, отличающийся тем, что изготовлен из смеси, содержащей прокаленную или непрокаленную каолиновую глину и обожженную каолиновую глину, причем смесь содержит примерно от 80 до 85 вес.% каолиновой глины и примерно от 15 до 20 вес.% обожженной каолиновой глины.

16. Проппант по п.11, отличающийся тем, что обожженная каолиновая глина содержит по меньшей мере 5 вес.% муллита.

17. Проппант по п.11, отличающийся тем, что обожженная каолиновая глина содержит по меньшей мере 50 вес.% муллита.

18. Проппант по п.11, отличающийся тем, что обожженная каолиновая глина содержит по меньшей мере 65 вес.% муллита и по меньшей мере 15 вес.% кристобалита.

19. Проппант по п.11, отличающийся тем, что изготовлен из смеси, содержащей прокаленную, частично прокаленную или непрокаленную каолиновую глину и прокаленную диатомитовую землю, причем смесь содержит примерно от 70 до 92,5 вес.% каолиновой глины и примерно от 7,5 до 30 вес.% прокаленной диатомитовой земли.

20. Проппант по п.11, отличающийся тем, что изготовлен из смеси, содержащей прокаленную, частично прокаленную и непрокаленную каолиновую глину и прокаленную диатомитовую землю, причем смесь содержит примерно от 80 до 90 вес.% каолиновой глины и примерно от 10 до 20 вес.% прокаленной диатомитовой земли.

21. Проппант по п.11, отличающийся тем, что изготовлен из смеси, содержащей прокаленную, частично прокаленную или непрокаленную каолиновую глину, прокаленную диатомитовую землю и обожженную каолиновую глину, причем смесь содержит примерно от 75 до 90 вес.% каолиновой глины, примерно от 5 до 10 вес.% прокаленной диатомитовой земли и примерно от 5 до 15 вес.% обожженной каолиновой глины.

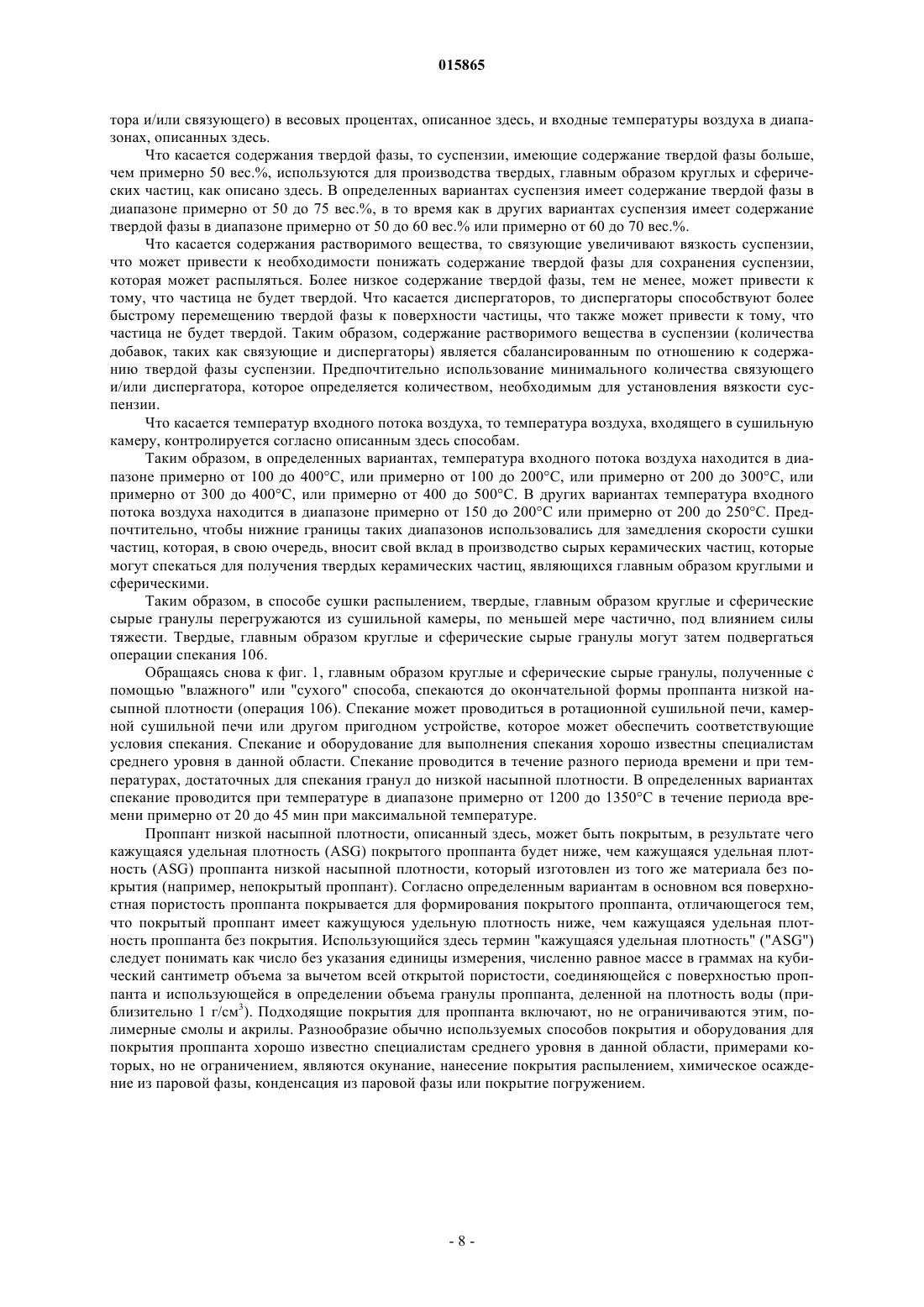

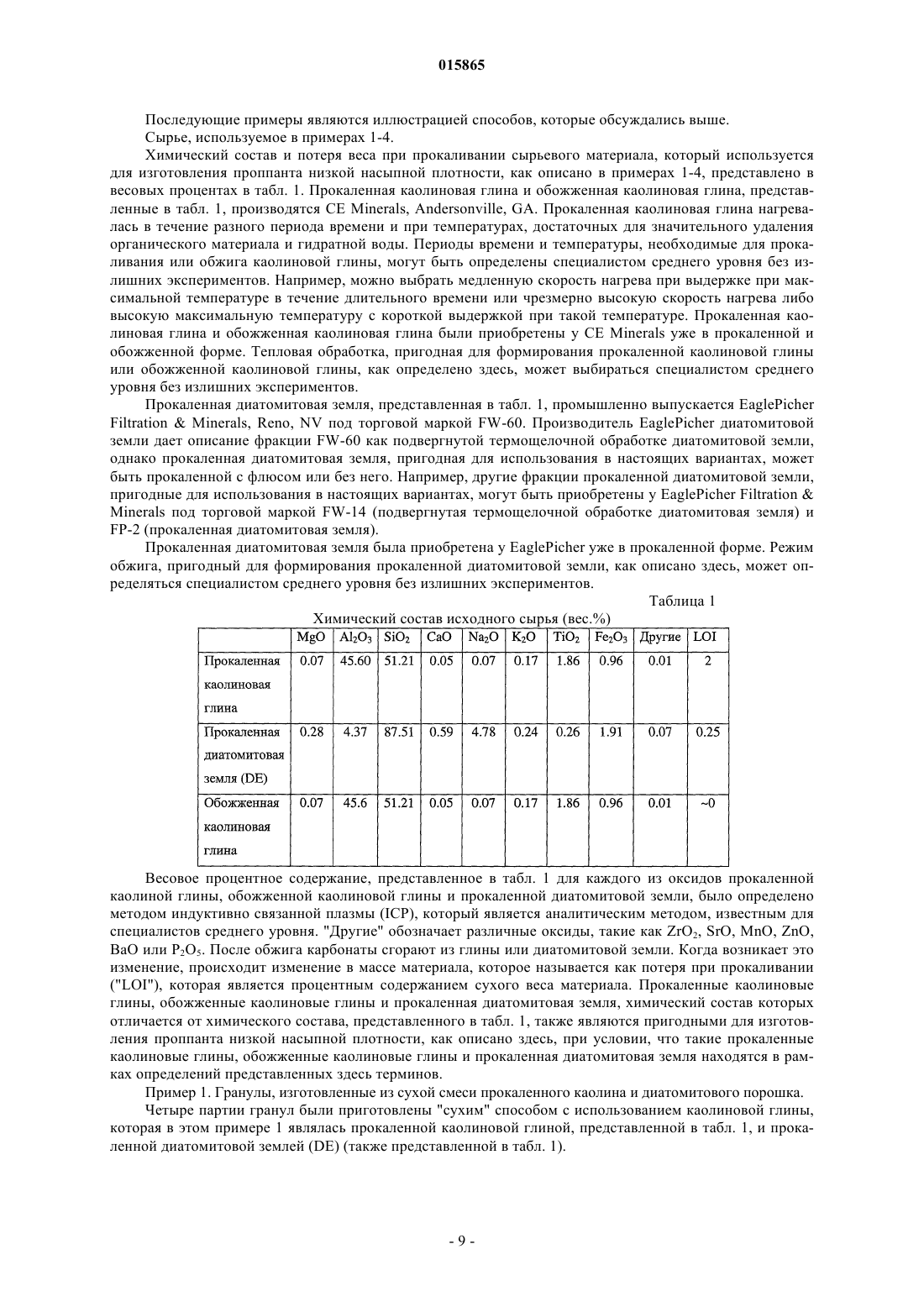

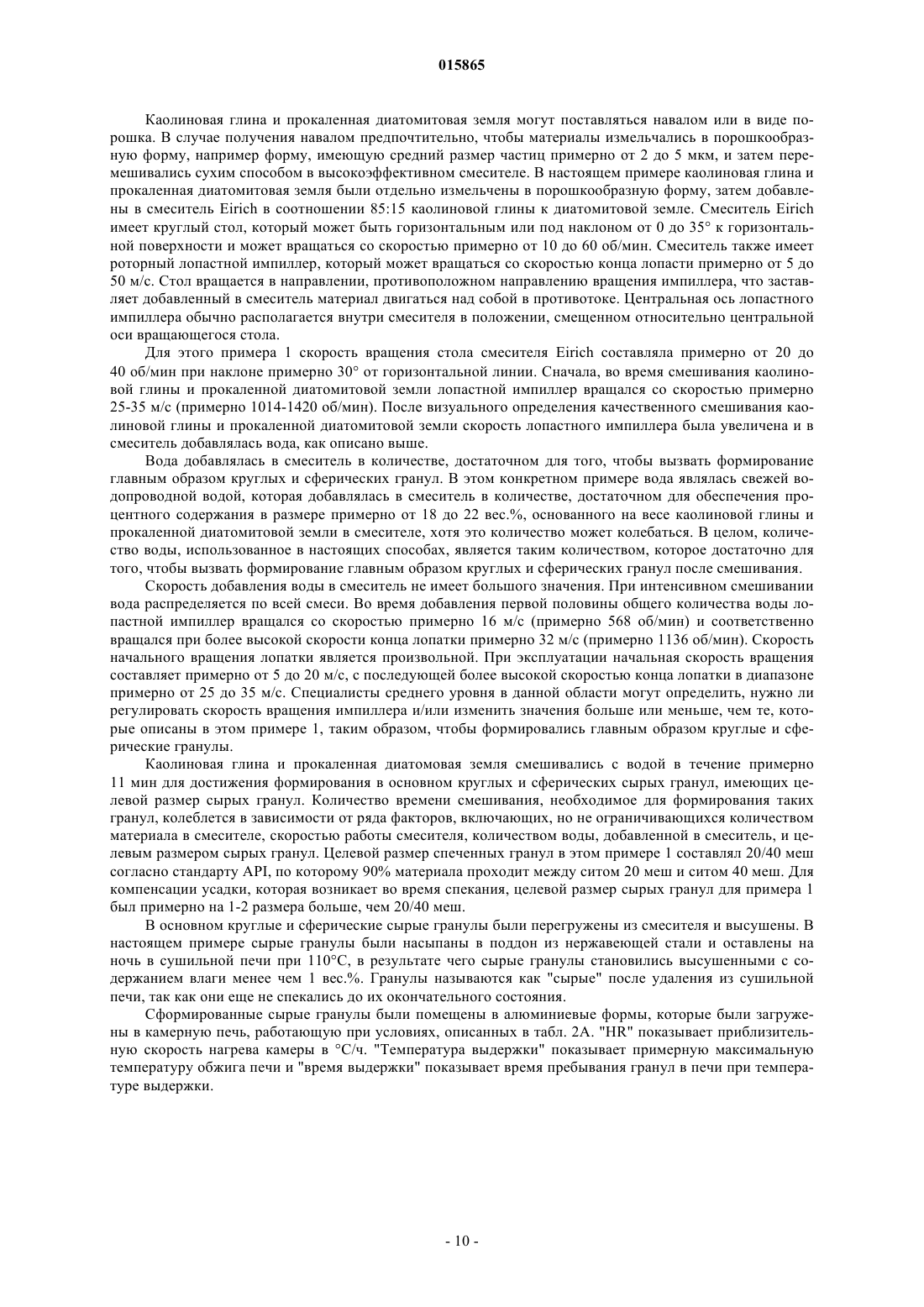

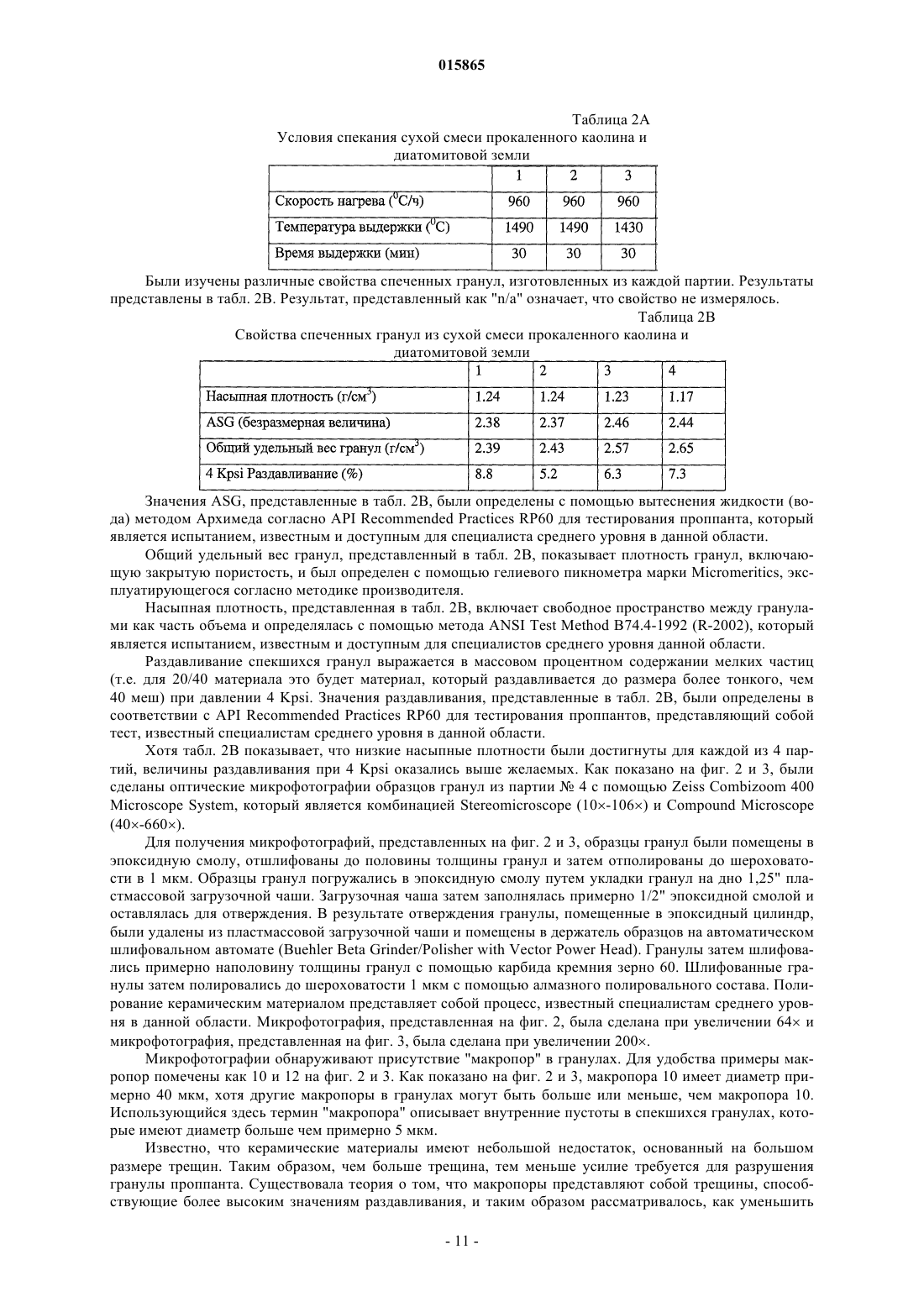

Текст