Поглощающая композиция для кислого газа

Номер патента: 24196

Опубликовано: 31.08.2016

Авторы: Савант Кайлас Б., Блэр Алан М., Эндрюс Уильям Дж., Гэрсайд Кейт Н.

Формула / Реферат

1. Жидкая очищающая композиция для поглощения диоксида углерода из текучих сред в промышленном способе, включающая:

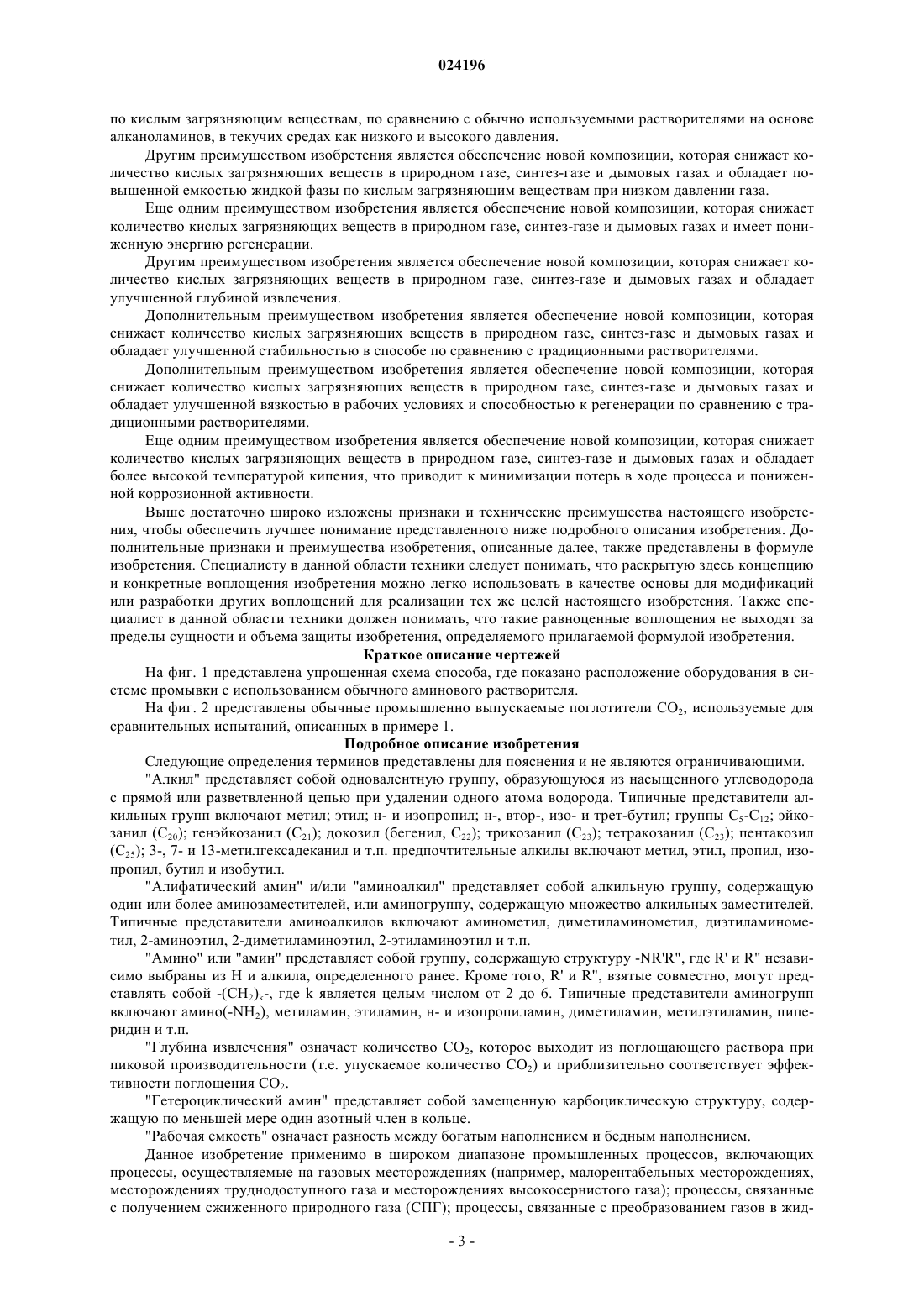

(а) по меньшей мере один поглощающий компонент, имеющий общую формулу (I)

где:

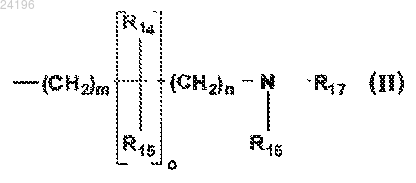

(i) R1 выбран из группы, состоящей из Н, С1-12 алкила, С1-12 аминоалкила и нижеследующей структуры (II)

(ii) каждый из R2, R3, R4, R5, R6, R7, R8 и R9 независимо представляет собой Н, C1-12 алкил или С1-12 аминоалкил, причем по меньшей мере один из R2, R3, R4, R5, R6, R7, R8 и R9 не является Н,

(iii) каждый из R10, R11, R12, R13, R14, R15, R16 или R17 независимо представляет собой Н, С1-12 алкил или С1-12 аминоалкил, причем, если R1 является Н, по меньшей мере один из R10, R11, R12 или R13 не является Н и, если R1 представляет собой структуру (II), по меньшей мере один из R10, R11, R12, R13, R14, R15, R16 или R17 не является Н,

(iv) о равен 1 или 2; каждый из m и n независимо равен 0, 1 или 2,

(v) p и q равны 1; и

(б) растворитель, выбранный из группы, состоящей из воды, органических растворителей и их сочетаний.

2. Композиция по п.1, в которой C1-12 алкил для R1-R17 независимо выбран из группы, состоящей из метила, этила, пропила, изопропила, бутила и изобутила.

3. Композиция по п.1, в которой C1-12 аминоалкил для R1-R17 выбран из группы, состоящей из 2-аминобутила, аминоэтила и аминопропила.

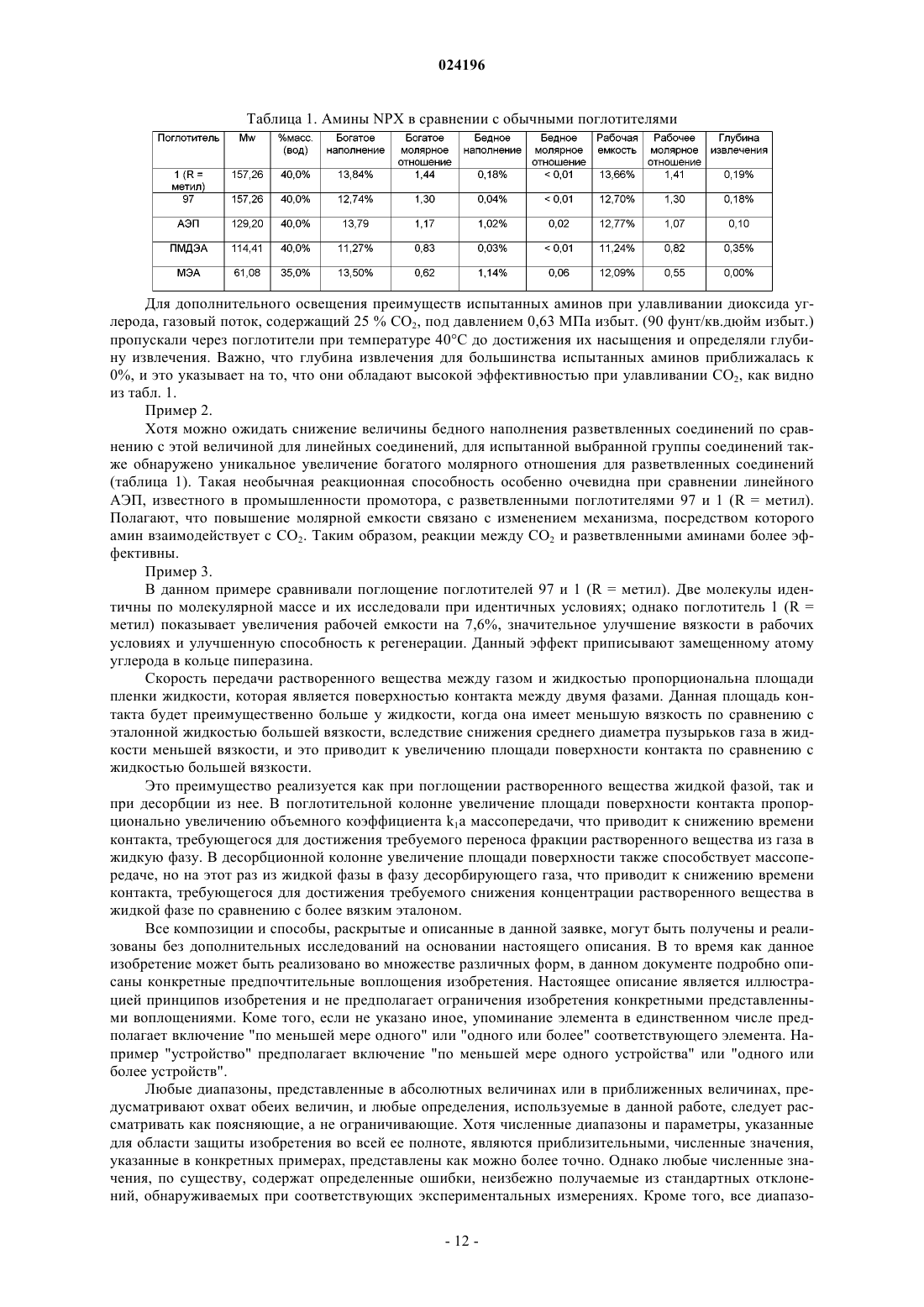

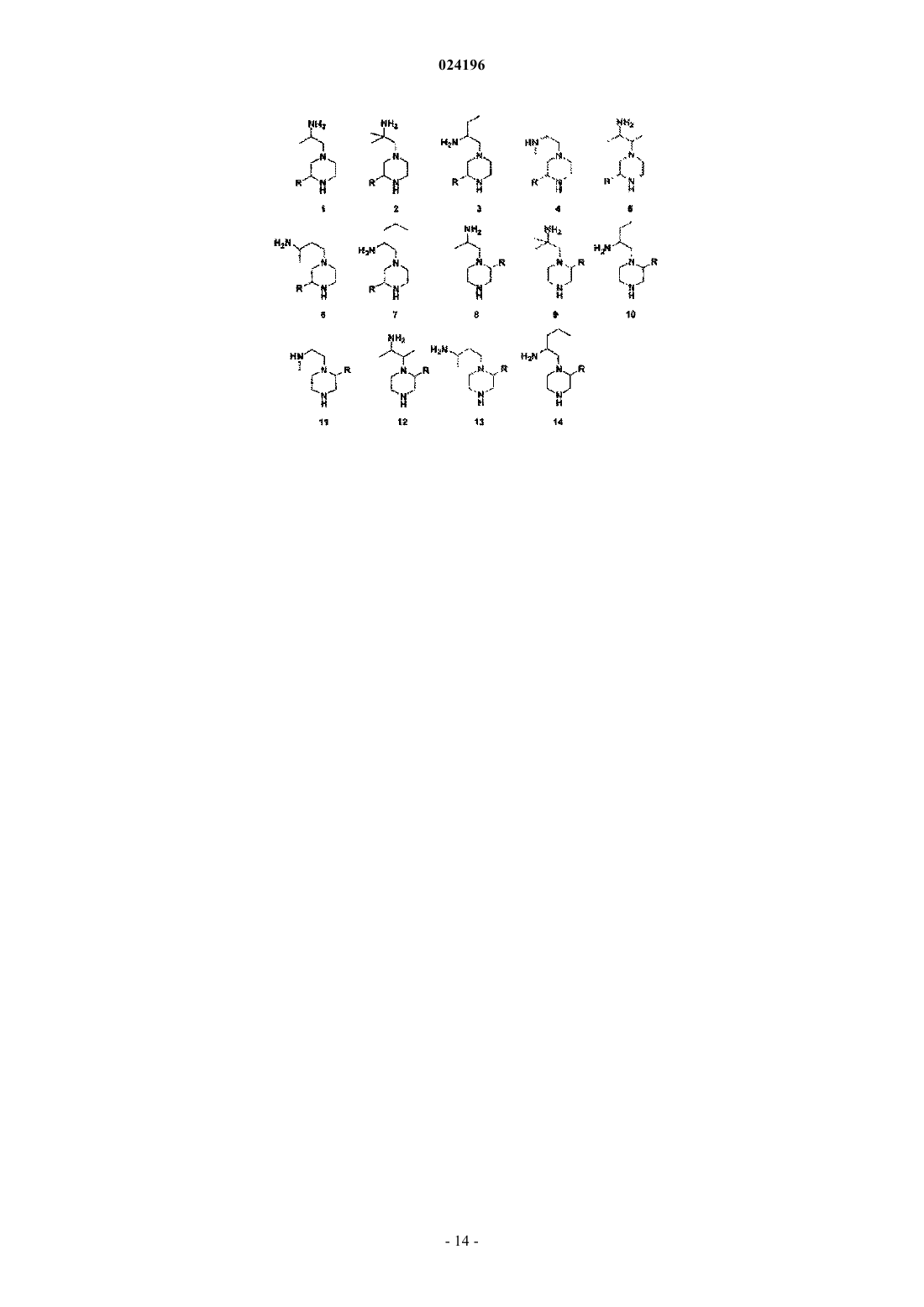

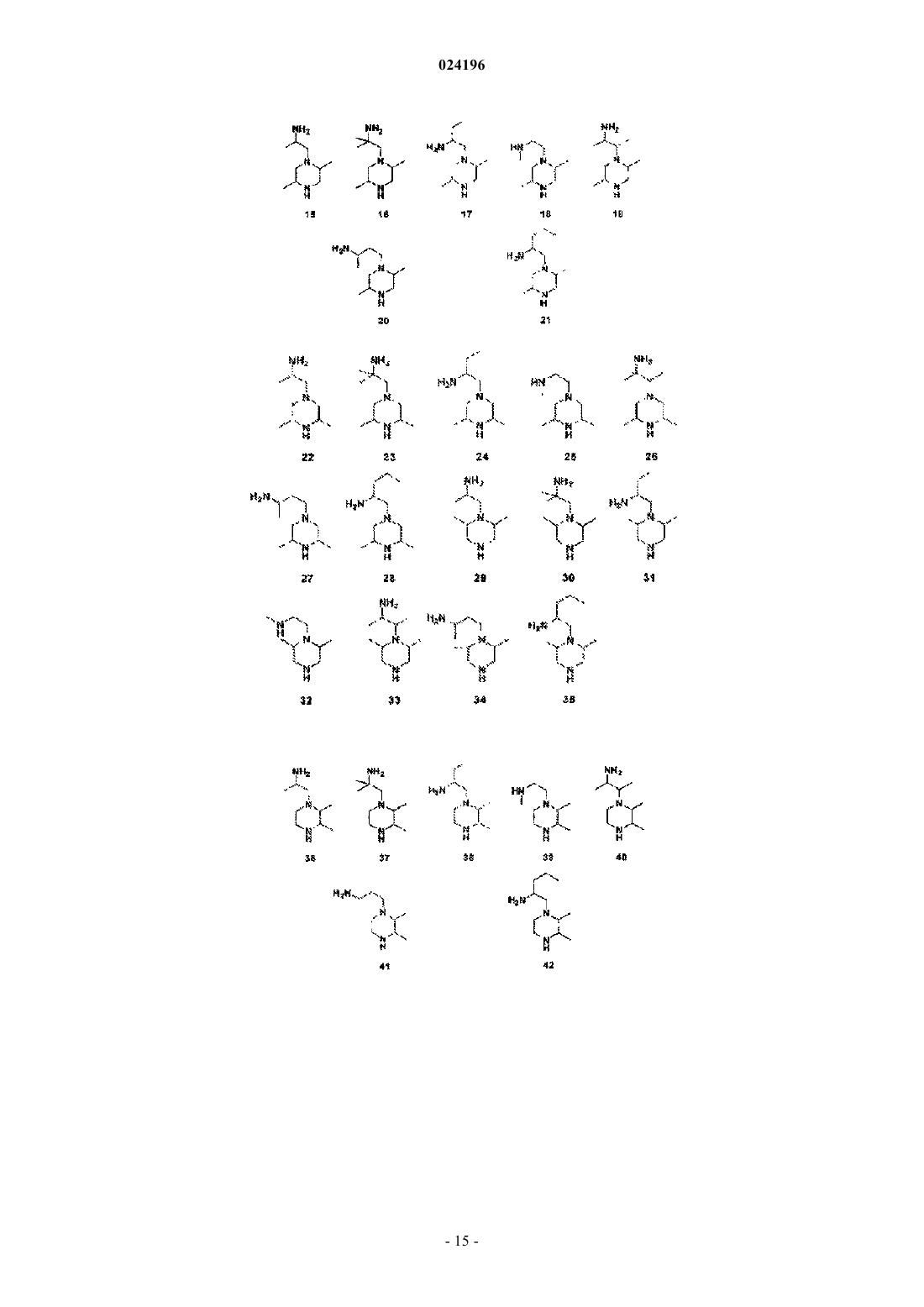

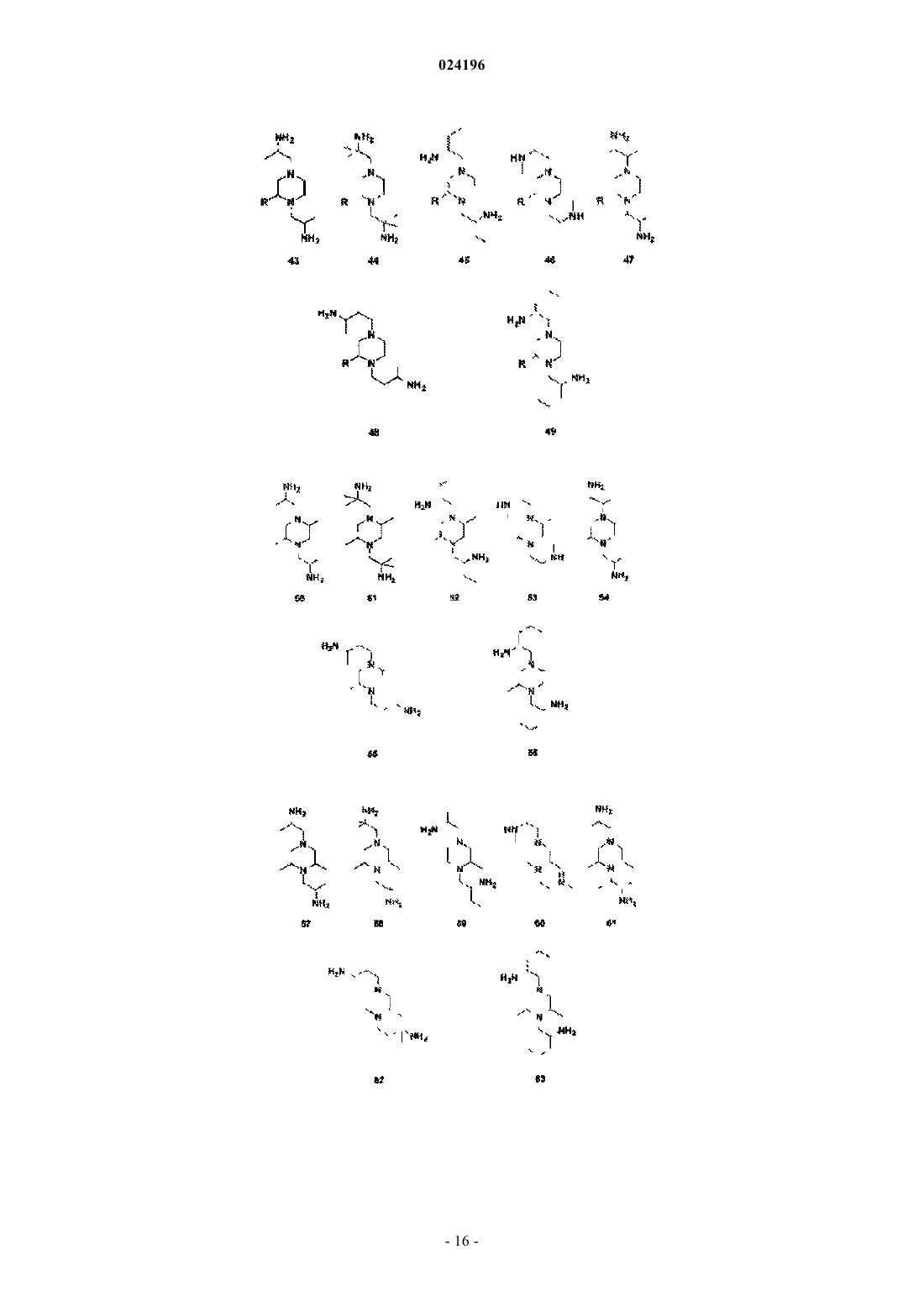

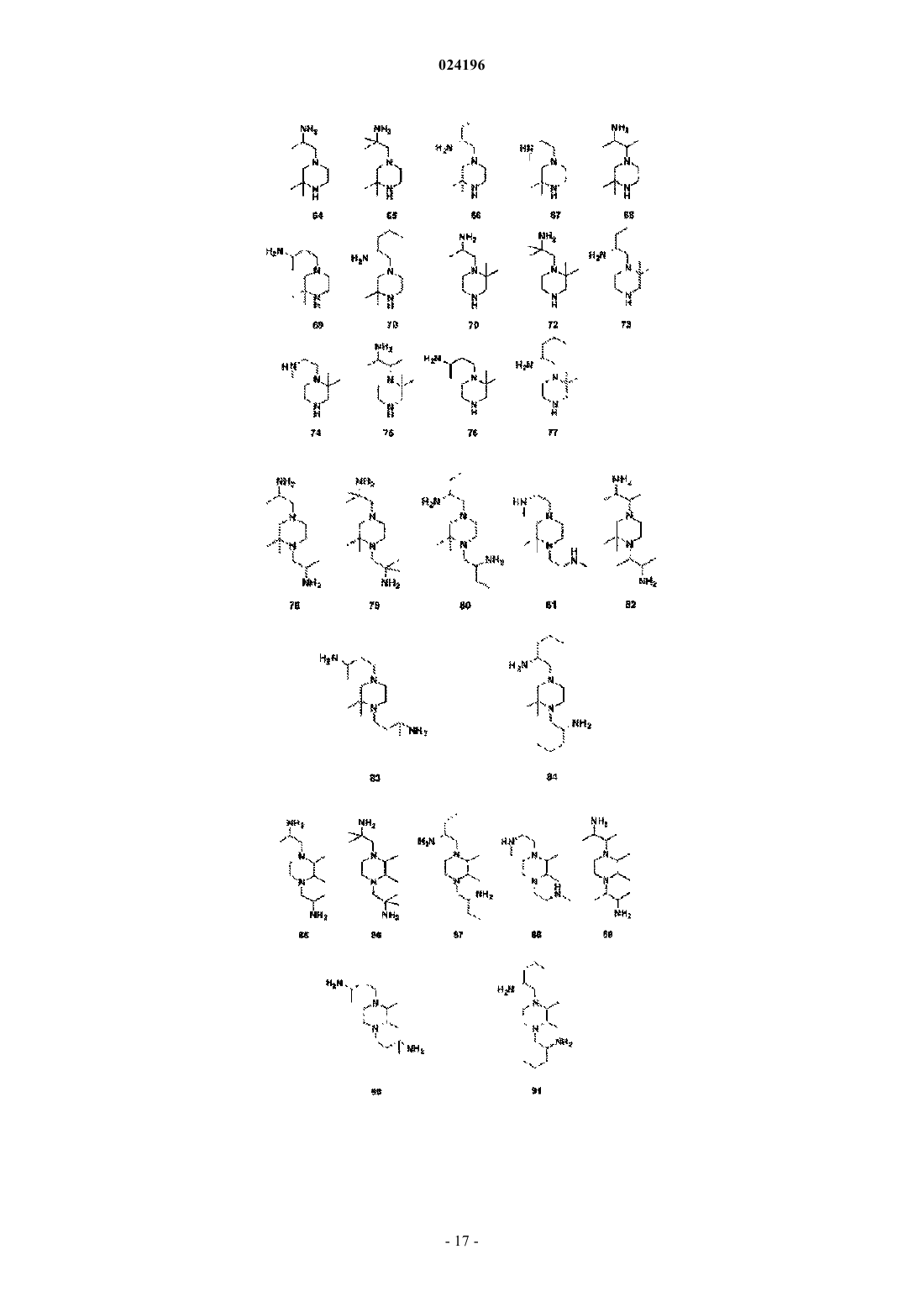

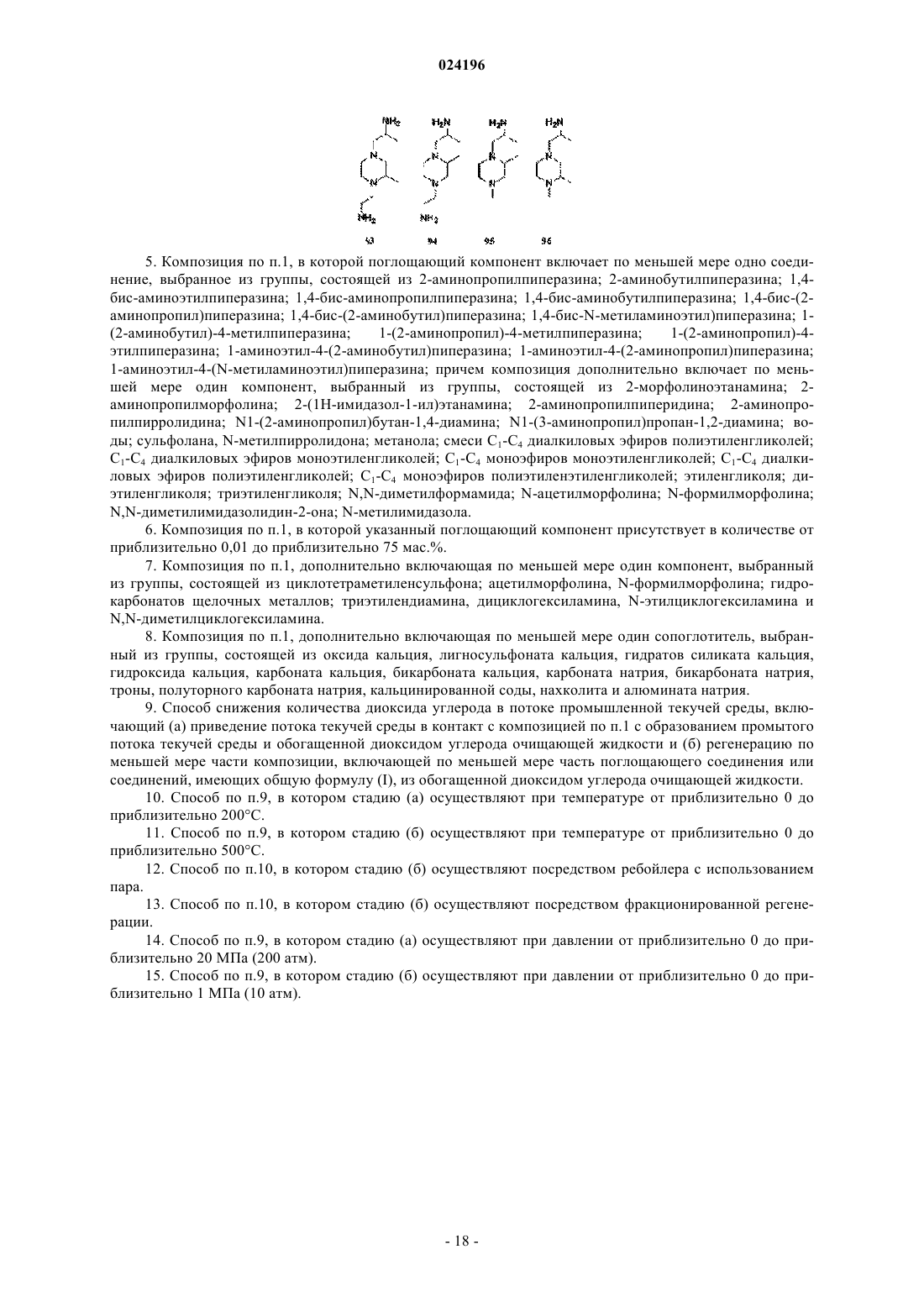

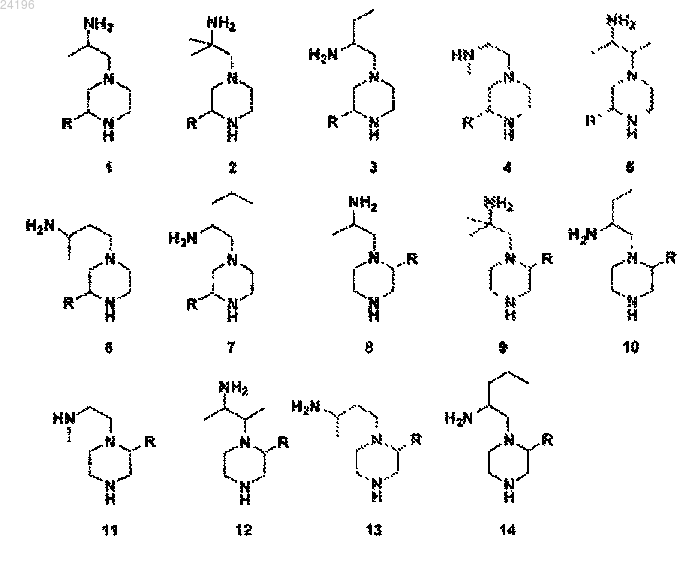

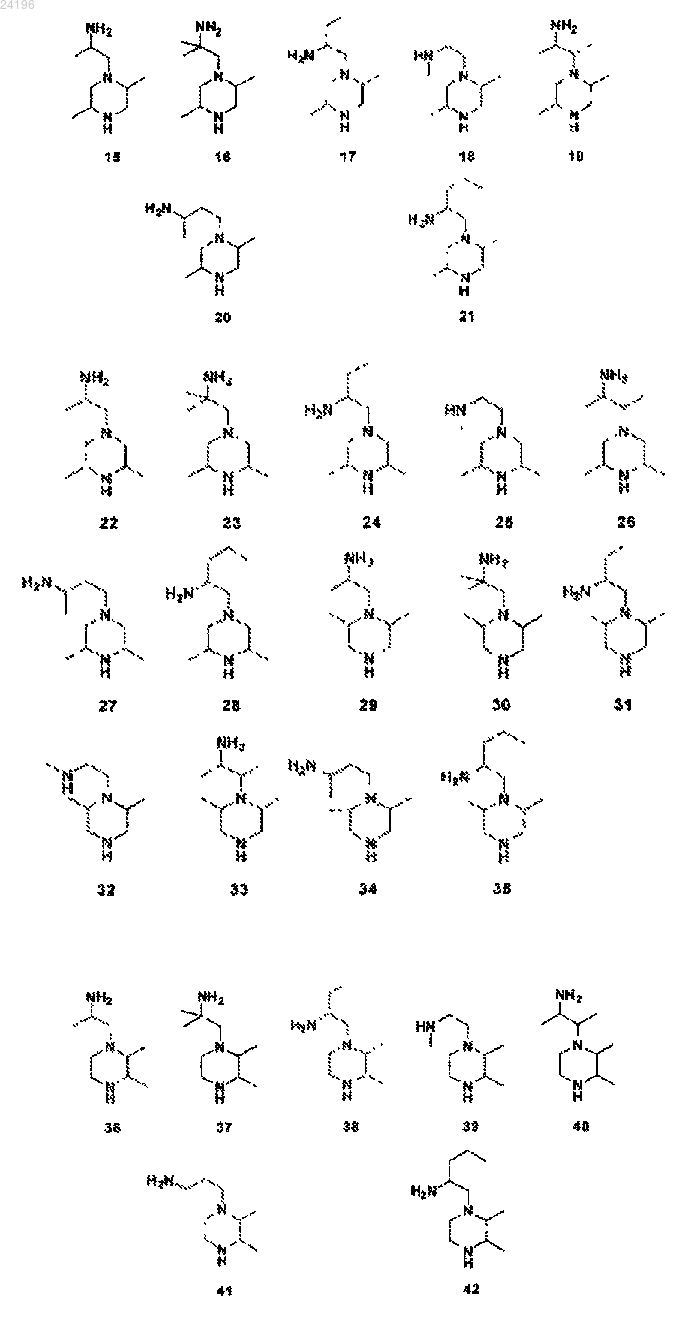

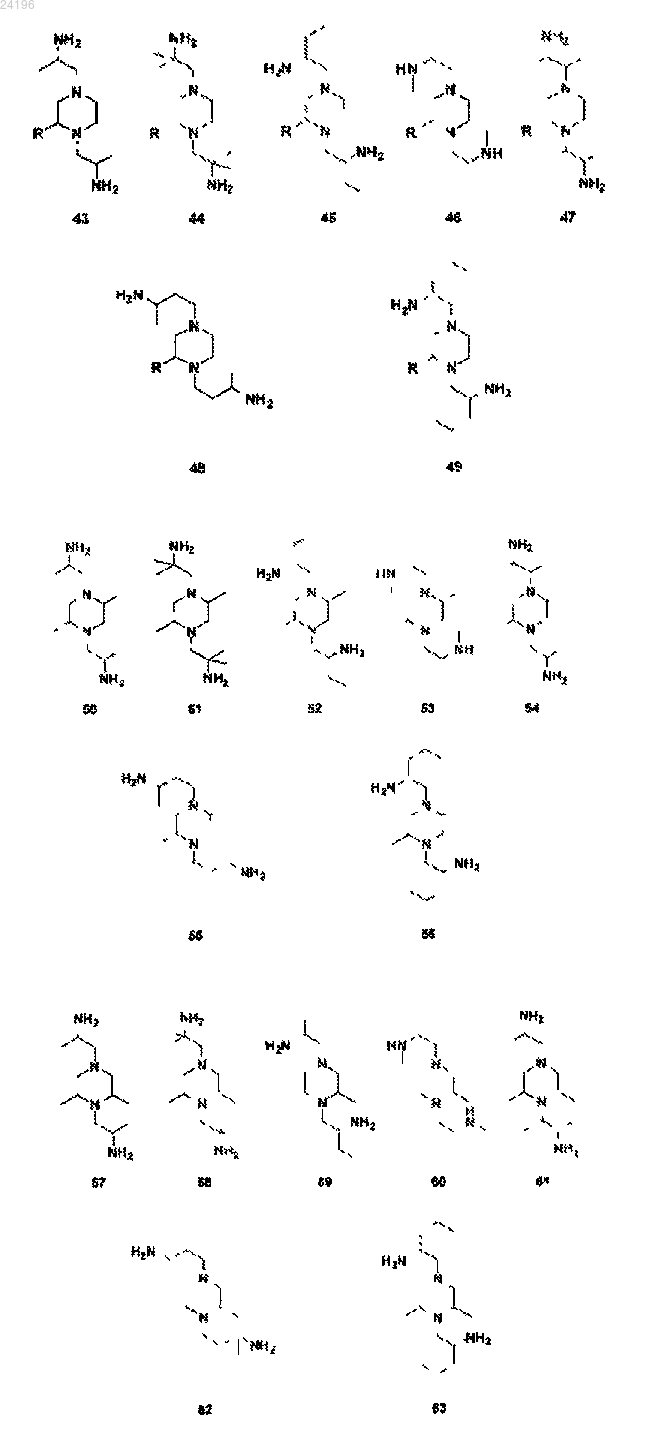

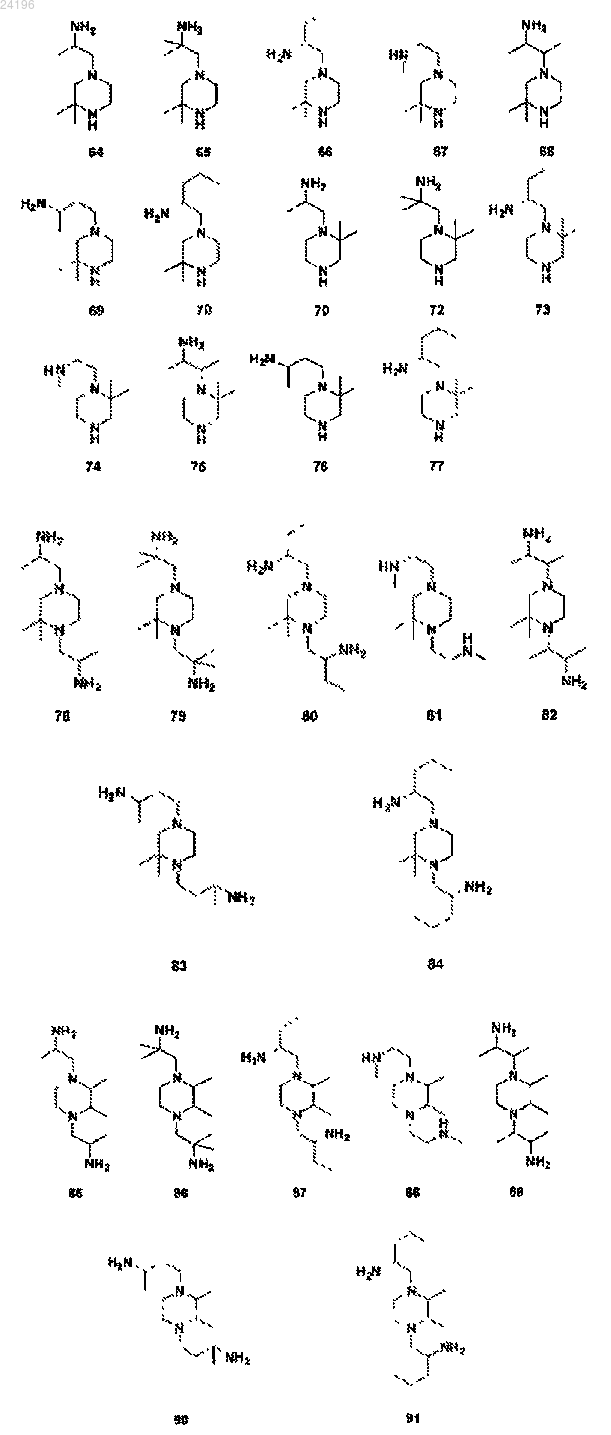

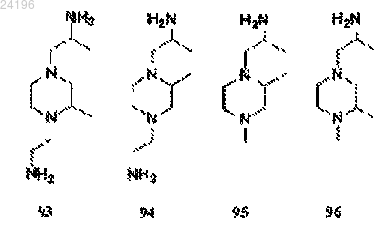

4. Композиция по п.1, в которой указанный поглощающий компонент включает по меньшей мере одно соединение, выбранное из группы, состоящей из структур 1-96, где R представляет собой метил, этил, пропил или изопропил:

5. Композиция по п.1, в которой поглощающий компонент включает по меньшей мере одно соединение, выбранное из группы, состоящей из 2-аминопропилпиперазина; 2-аминобутилпиперазина; 1,4-бис-аминоэтилпиперазина; 1,4-бис-аминопропилпиперазина; 1,4-бис-аминобутилпиперазина; 1,4-бис-(2-аминопропил)пиперазина; 1,4-бис-(2-аминобутил)пиперазина; 1,4-бис-N-метиламиноэтил)пиперазина; 1-(2-аминобутил)-4-метилпиперазина; 1-(2-аминопропил)-4-метилпиперазина; 1-(2-аминопропил)-4-этилпиперазина; 1-аминоэтил-4-(2-аминобутил)пиперазина; 1-аминоэтил-4-(2-аминопропил)пиперазина; 1-аминоэтил-4-(N-метиламиноэтил)пиперазина; причем композиция дополнительно включает по меньшей мере один компонент, выбранный из группы, состоящей из 2-морфолиноэтанамина; 2-аминопропилморфолина; 2-(1Н-имидазол-1-ил)этанамина; 2-аминопропилпиперидина; 2-аминопропилпирролидина; N1-(2-аминопропил)бутан-1,4-диамина; N1-(3-аминопропил)пропан-1,2-диамина; воды; сульфолана, N-метилпирролидона; метанола; смеси С1-С4 диалкиловых эфиров полиэтиленгликолей; С1-С4 диалкиловых эфиров моноэтиленгликолей; С1-С4 моноэфиров моноэтиленгликолей; С1-С4 диалкиловых эфиров полиэтиленгликолей; С1-С4 моноэфиров полиэтиленэтиленгликолей; этиленгликоля; диэтиленгликоля; триэтиленгликоля; N,N-диметилформамида; N-ацетилморфолина; N-формилморфолина; N,N-диметилимидазолидин-2-она; N-метилимидазола.

6. Композиция по п.1, в которой указанный поглощающий компонент присутствует в количестве от приблизительно 0,01 до приблизительно 75 мас.%.

7. Композиция по п.1, дополнительно включающая по меньшей мере один компонент, выбранный из группы, состоящей из циклотетраметиленсульфона; ацетилморфолина, N-формилморфолина; гидрокарбонатов щелочных металлов; триэтилендиамина, дициклогексиламина, N-этилциклогексиламина и N,N-диметилциклогексиламина.

8. Композиция по п.1, дополнительно включающая по меньшей мере один сопоглотитель, выбранный из группы, состоящей из оксида кальция, лигносульфоната кальция, гидратов силиката кальция, гидроксида кальция, карбоната кальция, бикарбоната кальция, карбоната натрия, бикарбоната натрия, троны, полуторного карбоната натрия, кальцинированной соды, нахколита и алюмината натрия.

9. Способ снижения количества диоксида углерода в потоке промышленной текучей среды, включающий (а) приведение потока текучей среды в контакт с композицией по п.1 с образованием промытого потока текучей среды и обогащенной диоксидом углерода очищающей жидкости и (б) регенерацию по меньшей мере части композиции, включающей по меньшей мере часть поглощающего соединения или соединений, имеющих общую формулу (I), из обогащенной диоксидом углерода очищающей жидкости.

10. Способ по п.9, в котором стадию (а) осуществляют при температуре от приблизительно 0 до приблизительно 200°С.

11. Способ по п.9, в котором стадию (б) осуществляют при температуре от приблизительно 0 до приблизительно 500°С.

12. Способ по п.10, в котором стадию (б) осуществляют посредством ребойлера с использованием пара.

13. Способ по п.10, в котором стадию (б) осуществляют посредством фракционированной регенерации.

14. Способ по п.9, в котором стадию (а) осуществляют при давлении от приблизительно 0 до приблизительно 20 МПа (200 атм).

15. Способ по п.9, в котором стадию (б) осуществляют при давлении от приблизительно 0 до приблизительно 1 МПа (10 атм).

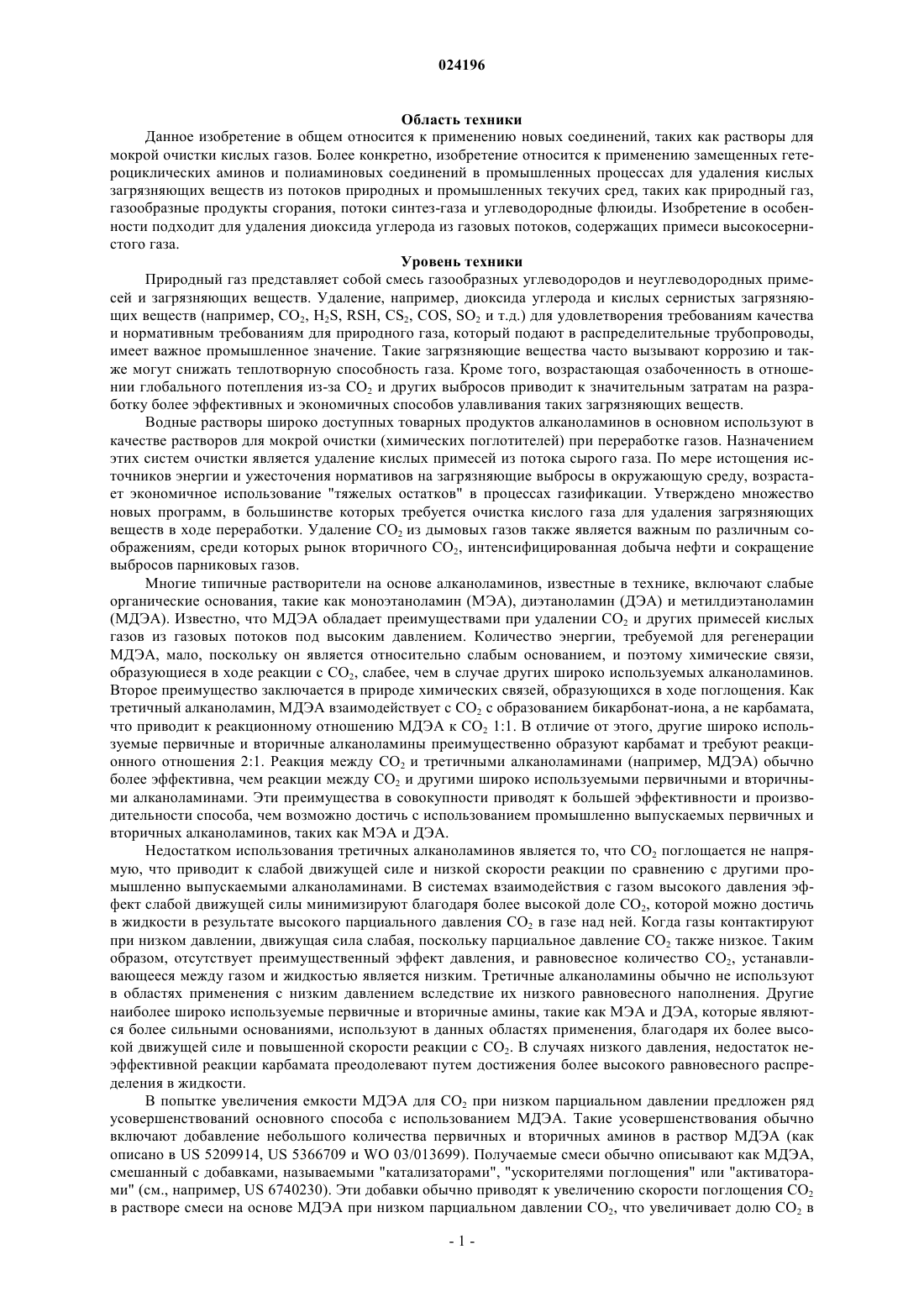

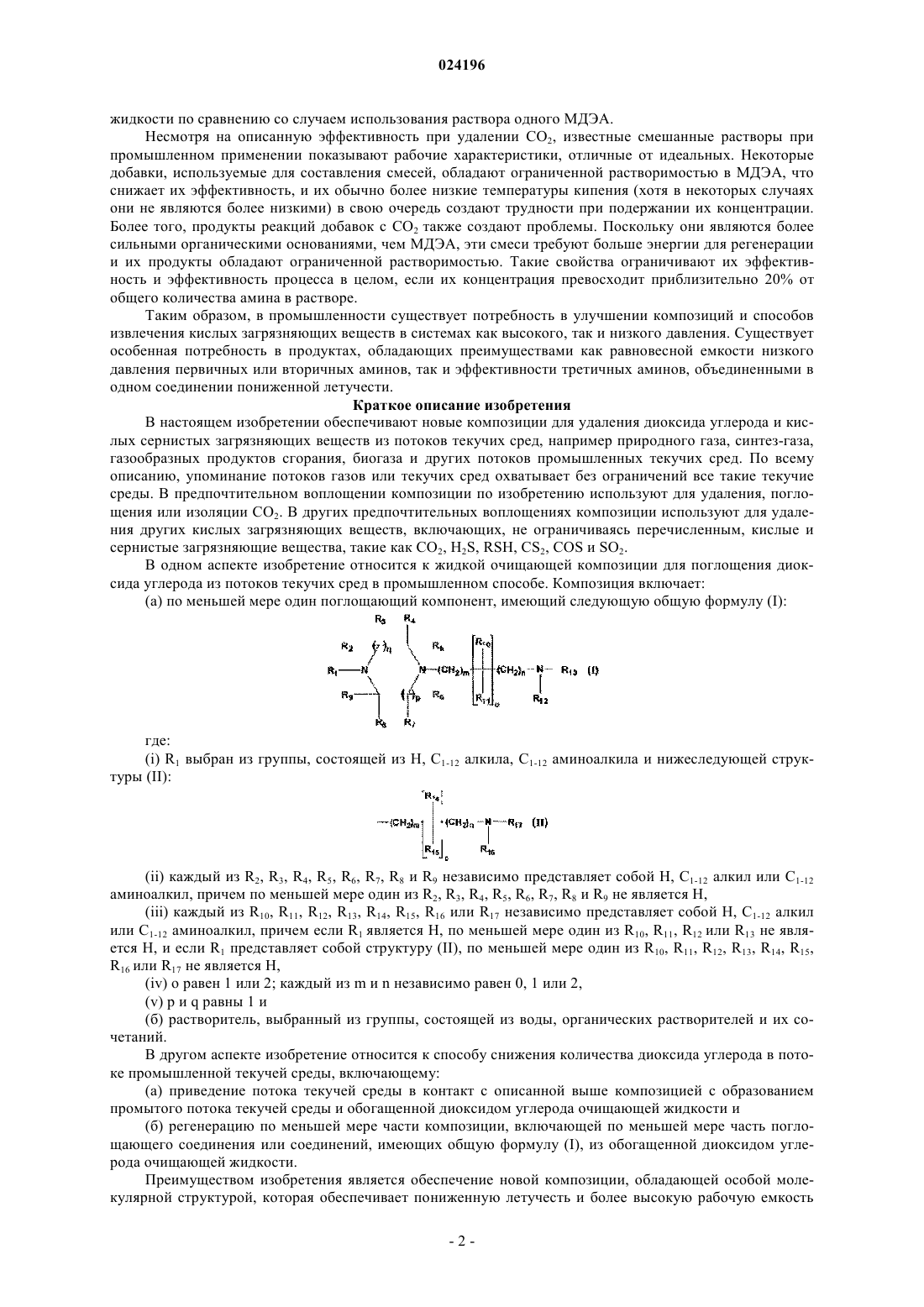

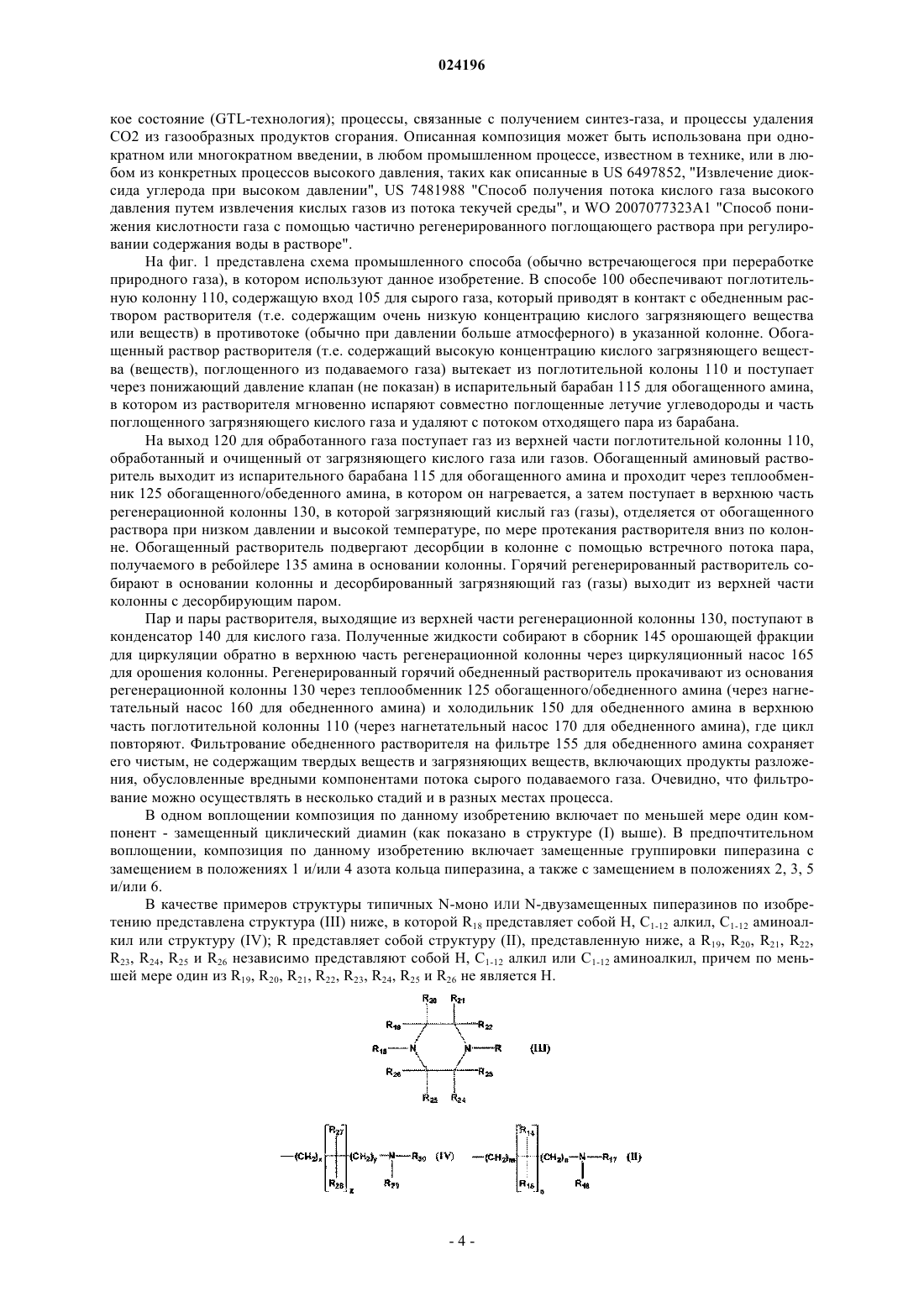

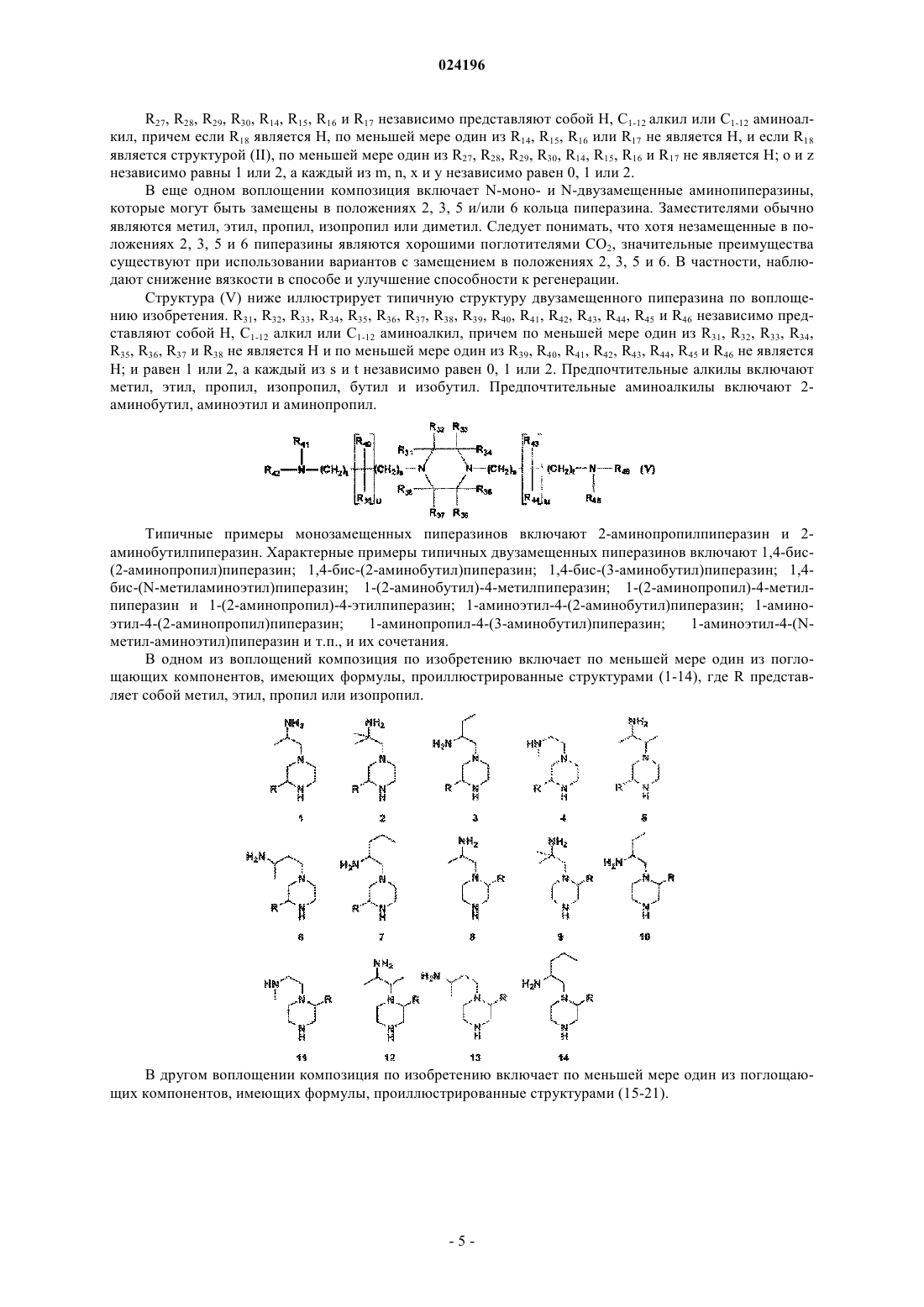

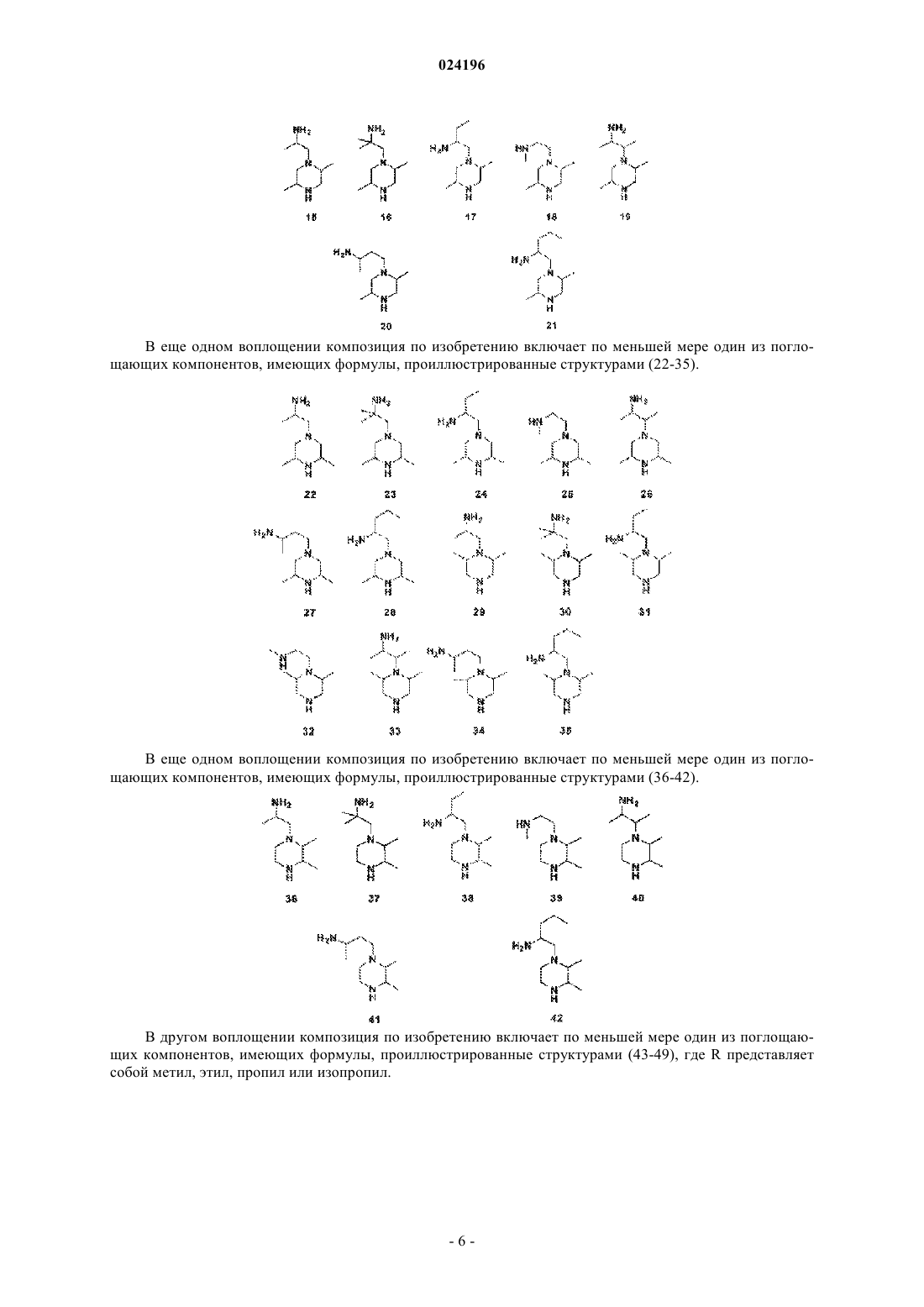

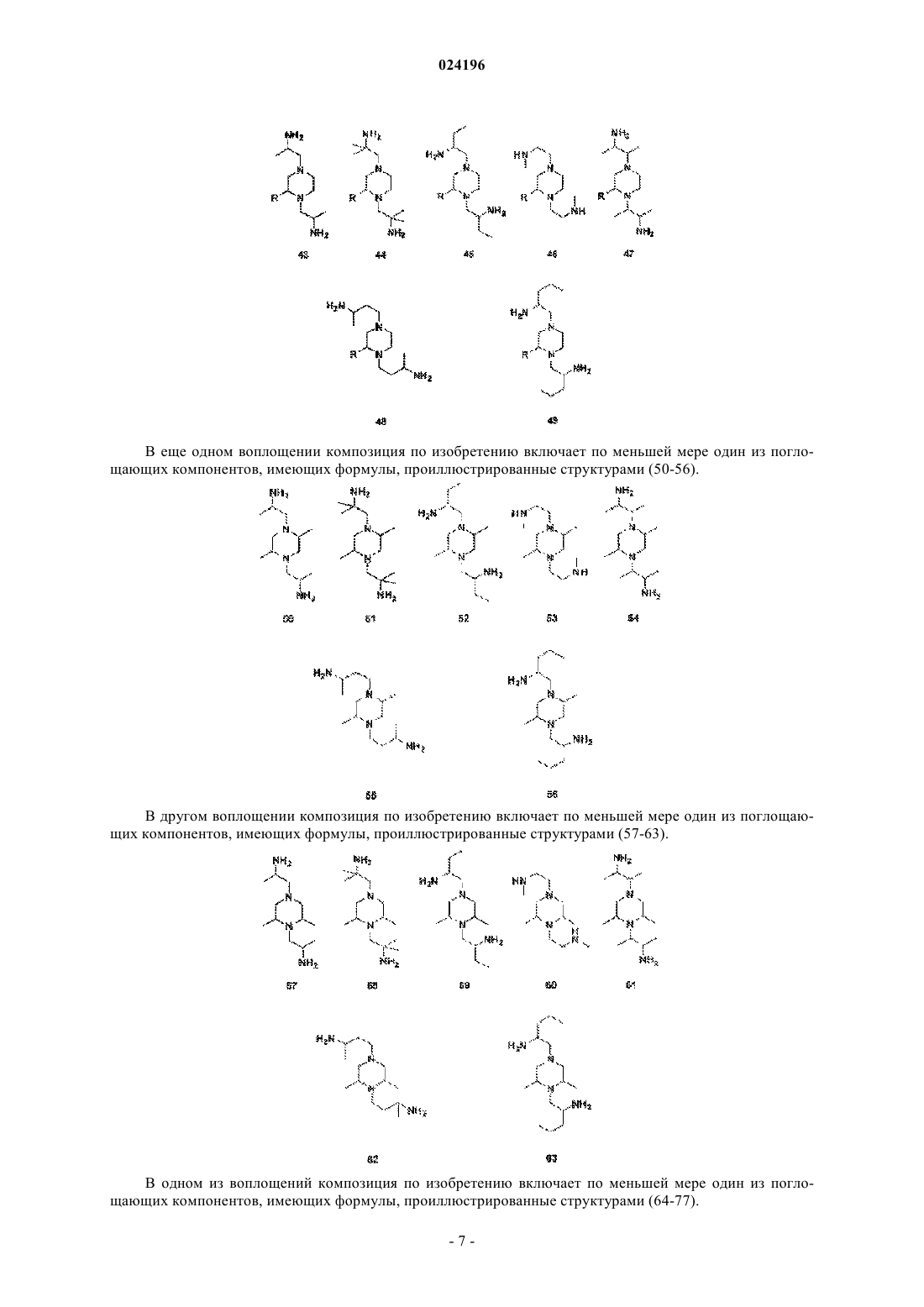

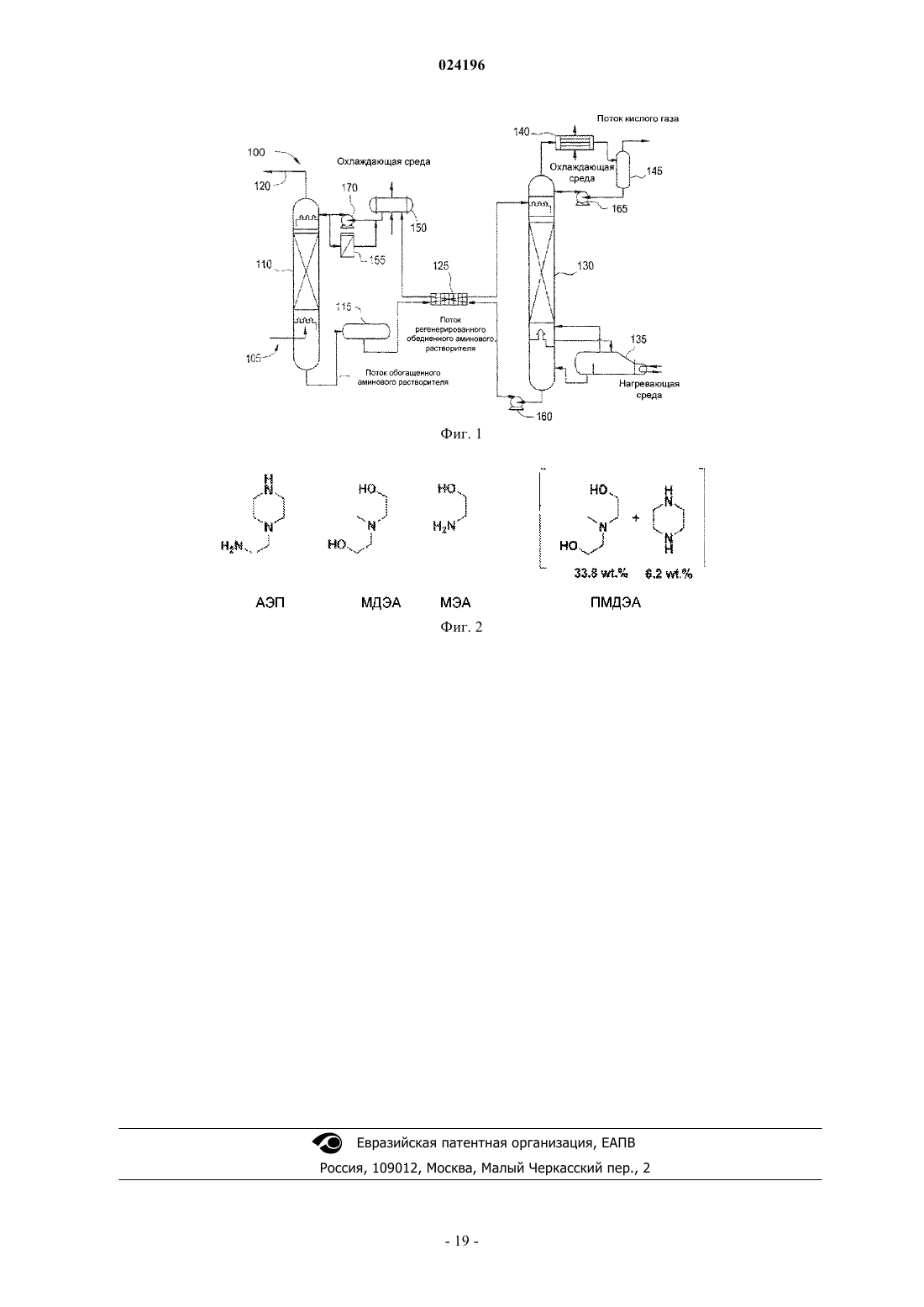

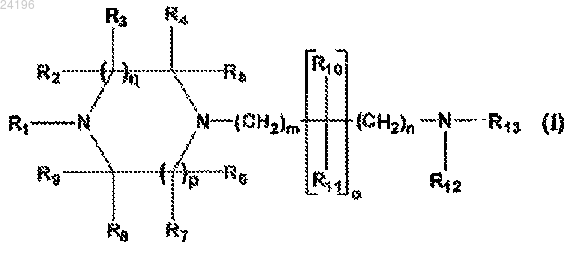

Текст

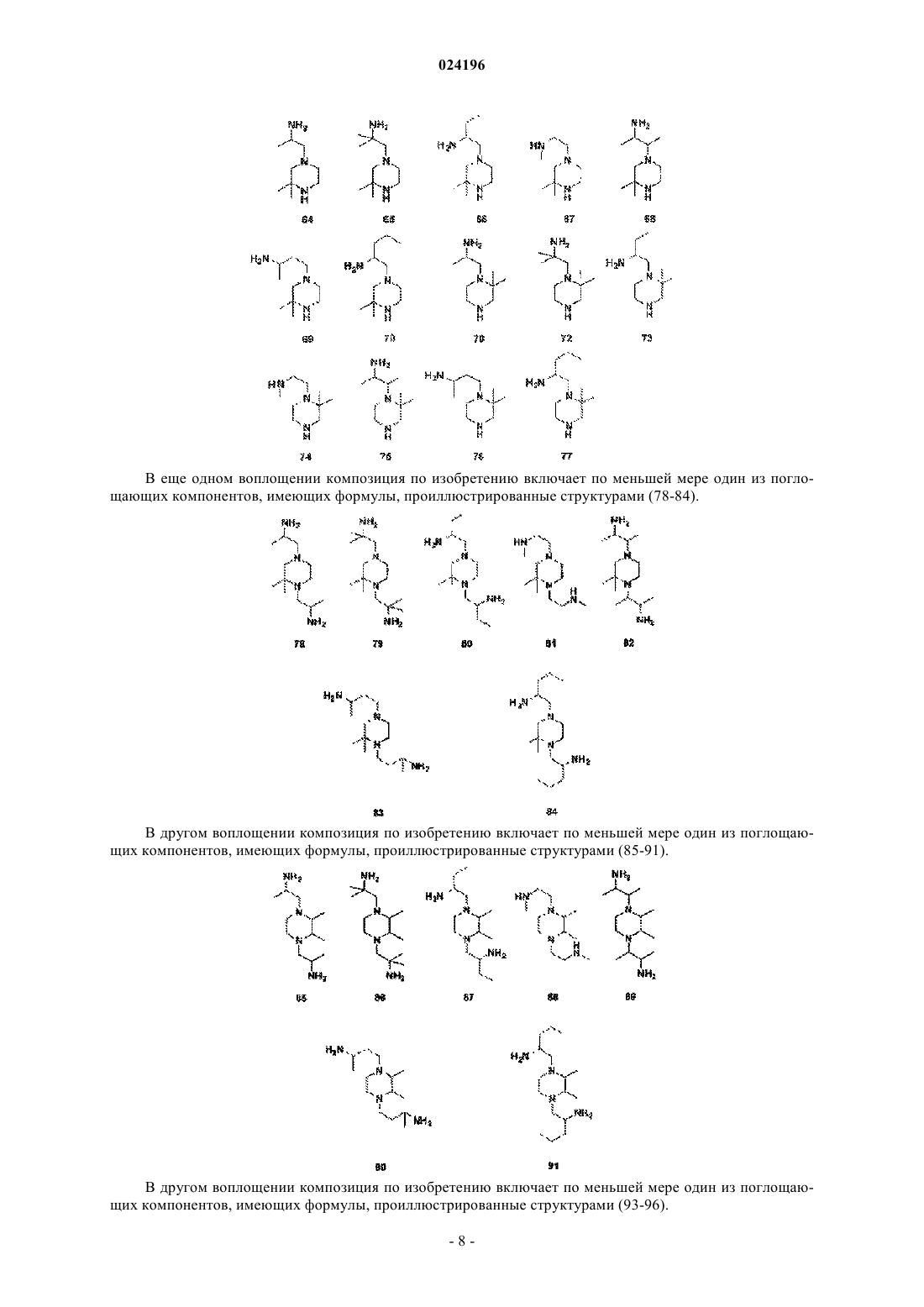

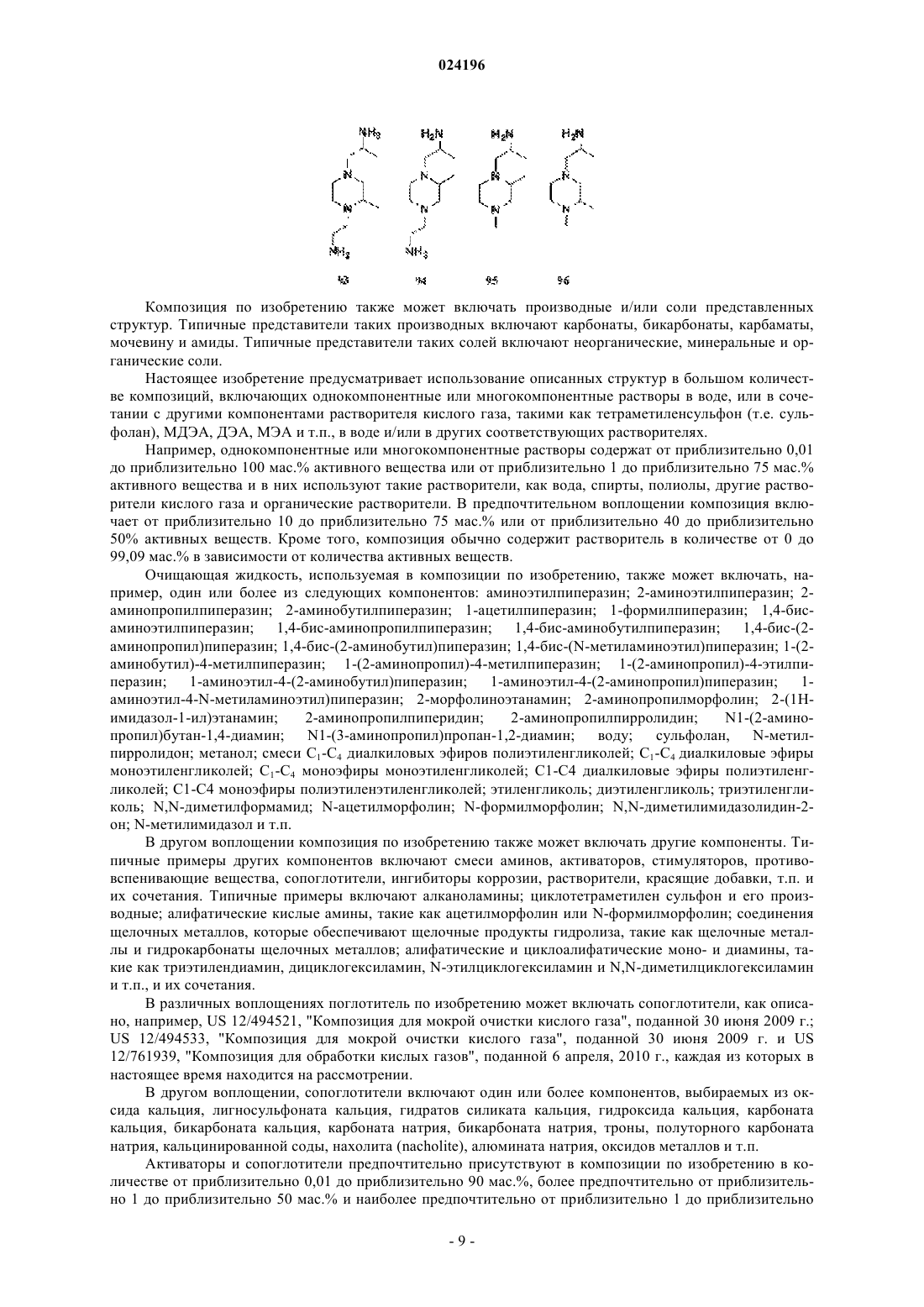

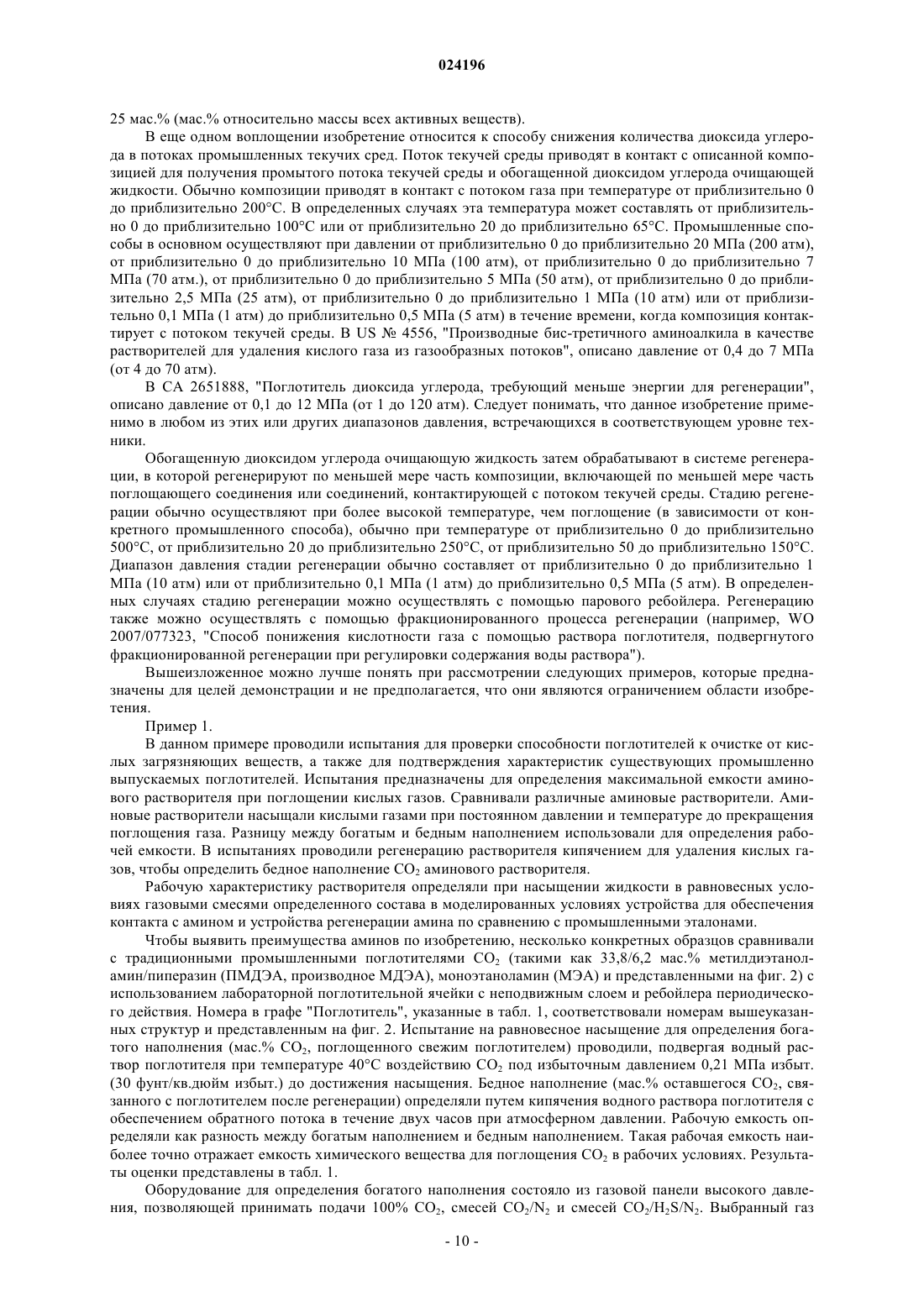

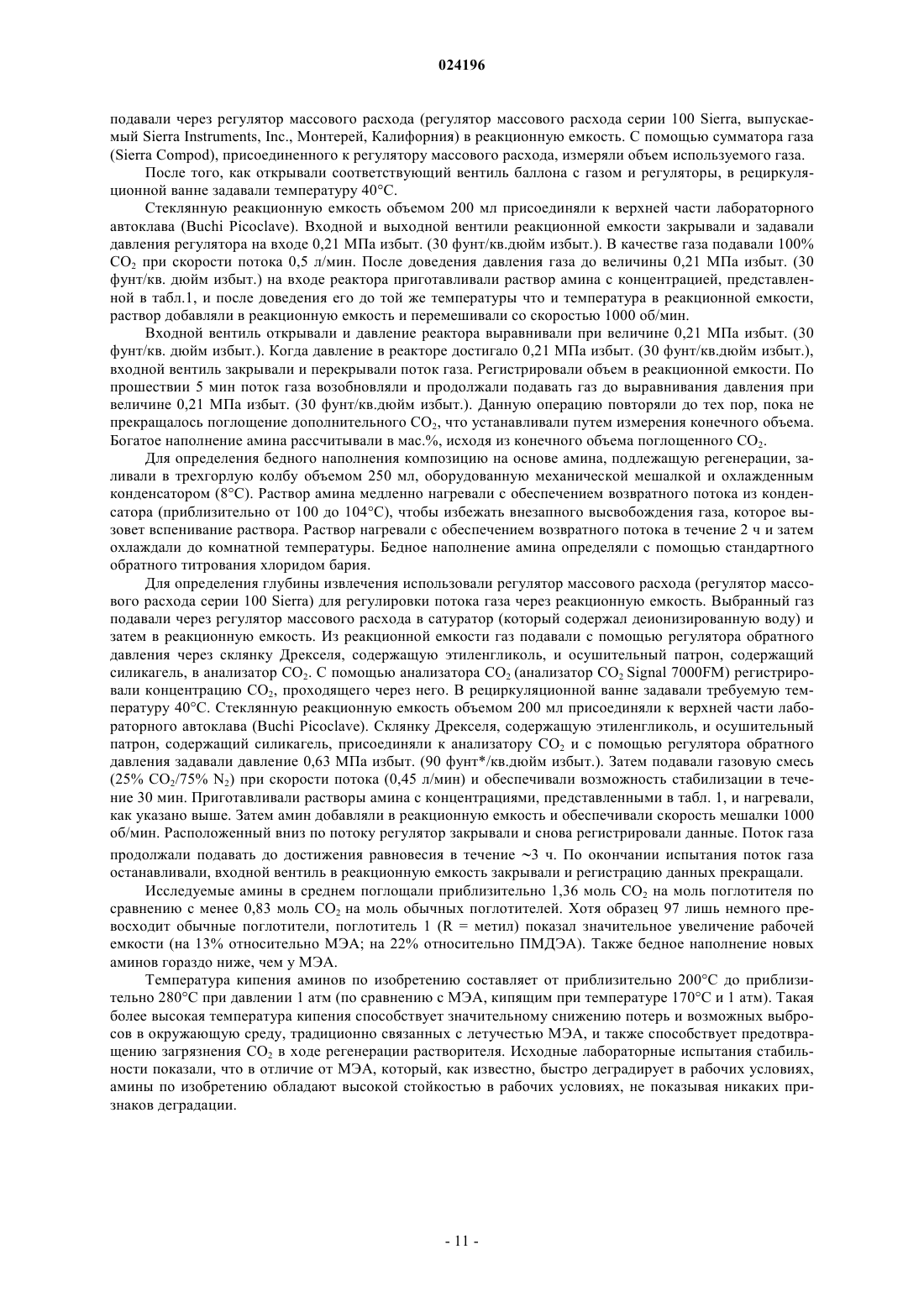

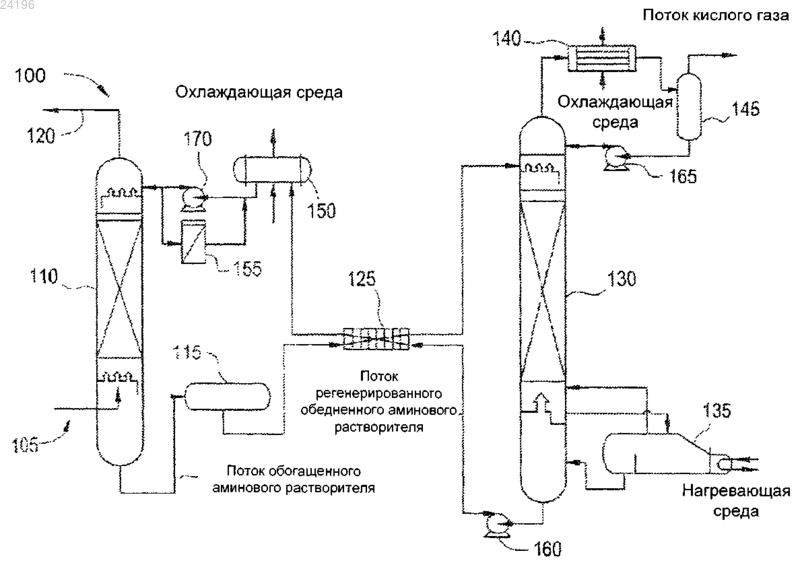

ПОГЛОЩАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ КИСЛОГО ГАЗА Данное изобретение обеспечивает новые композиции, включающие полиамины, в качестве растворов для мокрой очистки кислого газа и способы применения композиций в промышленных системах. Изобретение относится к применению таких полиаминовых соединений в промышленных способах удаления кислых загрязняющих веществ из потоков природных и промышленных текучих сред, таких как природный газ, газообразные продукты сгорания, синтезгаз, биогаз и другие потоки промышленных текучих сред. Композиции и способы по изобретению применимы для удаления, поглощения или изоляции кислых загрязняющих веществ и сернистых загрязняющих веществ, включающих СО 2, H2S, RSH, CS2, COS и SO2. Область техники Данное изобретение в общем относится к применению новых соединений, таких как растворы для мокрой очистки кислых газов. Более конкретно, изобретение относится к применению замещенных гетероциклических аминов и полиаминовых соединений в промышленных процессах для удаления кислых загрязняющих веществ из потоков природных и промышленных текучих сред, таких как природный газ,газообразные продукты сгорания, потоки синтез-газа и углеводородные флюиды. Изобретение в особенности подходит для удаления диоксида углерода из газовых потоков, содержащих примеси высокосернистого газа. Уровень техники Природный газ представляет собой смесь газообразных углеводородов и неуглеводородных примесей и загрязняющих веществ. Удаление, например, диоксида углерода и кислых сернистых загрязняющих веществ (например, СО 2, H2S, RSH, CS2, COS, SO2 и т.д.) для удовлетворения требованиям качества и нормативным требованиям для природного газа, который подают в распределительные трубопроводы,имеет важное промышленное значение. Такие загрязняющие вещества часто вызывают коррозию и также могут снижать теплотворную способность газа. Кроме того, возрастающая озабоченность в отношении глобального потепления из-за СО 2 и других выбросов приводит к значительным затратам на разработку более эффективных и экономичных способов улавливания таких загрязняющих веществ. Водные растворы широко доступных товарных продуктов алканоламинов в основном используют в качестве растворов для мокрой очистки (химических поглотителей) при переработке газов. Назначением этих систем очистки является удаление кислых примесей из потока сырого газа. По мере истощения источников энергии и ужесточения нормативов на загрязняющие выбросы в окружающую среду, возрастает экономичное использование "тяжелых остатков" в процессах газификации. Утверждено множество новых программ, в большинстве которых требуется очистка кислого газа для удаления загрязняющих веществ в ходе переработки. Удаление СО 2 из дымовых газов также является важным по различным соображениям, среди которых рынок вторичного СО 2, интенсифицированная добыча нефти и сокращение выбросов парниковых газов. Многие типичные растворители на основе алканоламинов, известные в технике, включают слабые органические основания, такие как моноэтаноламин (МЭА), диэтаноламин (ДЭА) и метилдиэтаноламин(МДЭА). Известно, что МДЭА обладает преимуществами при удалении СО 2 и других примесей кислых газов из газовых потоков под высоким давлением. Количество энергии, требуемой для регенерации МДЭА, мало, поскольку он является относительно слабым основанием, и поэтому химические связи,образующиеся в ходе реакции с СО 2, слабее, чем в случае других широко используемых алканоламинов. Второе преимущество заключается в природе химических связей, образующихся в ходе поглощения. Как третичный алканоламин, МДЭА взаимодействует с СО 2 с образованием бикарбонат-иона, а не карбамата,что приводит к реакционному отношению МДЭА к СО 2 1:1. В отличие от этого, другие широко используемые первичные и вторичные алканоламины преимущественно образуют карбамат и требуют реакционного отношения 2:1. Реакция между СО 2 и третичными алканоламинами (например, МДЭА) обычно более эффективна, чем реакции между СО 2 и другими широко используемыми первичными и вторичными алканоламинами. Эти преимущества в совокупности приводят к большей эффективности и производительности способа, чем возможно достичь с использованием промышленно выпускаемых первичных и вторичных алканоламинов, таких как МЭА и ДЭА. Недостатком использования третичных алканоламинов является то, что СО 2 поглощается не напрямую, что приводит к слабой движущей силе и низкой скорости реакции по сравнению с другими промышленно выпускаемыми алканоламинами. В системах взаимодействия с газом высокого давления эффект слабой движущей силы минимизируют благодаря более высокой доле СО 2, которой можно достичь в жидкости в результате высокого парциального давления СО 2 в газе над ней. Когда газы контактируют при низком давлении, движущая сила слабая, поскольку парциальное давление СО 2 также низкое. Таким образом, отсутствует преимущественный эффект давления, и равновесное количество СО 2, устанавливающееся между газом и жидкостью является низким. Третичные алканоламины обычно не используют в областях применения с низким давлением вследствие их низкого равновесного наполнения. Другие наиболее широко используемые первичные и вторичные амины, такие как МЭА и ДЭА, которые являются более сильными основаниями, используют в данных областях применения, благодаря их более высокой движущей силе и повышенной скорости реакции с СО 2. В случаях низкого давления, недостаток неэффективной реакции карбамата преодолевают путем достижения более высокого равновесного распределения в жидкости. В попытке увеличения емкости МДЭА для СО 2 при низком парциальном давлении предложен ряд усовершенствований основного способа с использованием МДЭА. Такие усовершенствования обычно включают добавление небольшого количества первичных и вторичных аминов в раствор МДЭА (как описано в US 5209914, US 5366709 и WO 03/013699). Получаемые смеси обычно описывают как МДЭА,смешанный с добавками, называемыми "катализаторами", "ускорителями поглощения" или "активаторами" (см., например, US 6740230). Эти добавки обычно приводят к увеличению скорости поглощения СО 2 в растворе смеси на основе МДЭА при низком парциальном давлении СО 2, что увеличивает долю СО 2 в жидкости по сравнению со случаем использования раствора одного МДЭА. Несмотря на описанную эффективность при удалении СО 2, известные смешанные растворы при промышленном применении показывают рабочие характеристики, отличные от идеальных. Некоторые добавки, используемые для составления смесей, обладают ограниченной растворимостью в МДЭА, что снижает их эффективность, и их обычно более низкие температуры кипения (хотя в некоторых случаях они не являются более низкими) в свою очередь создают трудности при подержании их концентрации. Более того, продукты реакций добавок с СО 2 также создают проблемы. Поскольку они являются более сильными органическими основаниями, чем МДЭА, эти смеси требуют больше энергии для регенерации и их продукты обладают ограниченной растворимостью. Такие свойства ограничивают их эффективность и эффективность процесса в целом, если их концентрация превосходит приблизительно 20% от общего количества амина в растворе. Таким образом, в промышленности существует потребность в улучшении композиций и способов извлечения кислых загрязняющих веществ в системах как высокого, так и низкого давления. Существует особенная потребность в продуктах, обладающих преимуществами как равновесной емкости низкого давления первичных или вторичных аминов, так и эффективности третичных аминов, объединенными в одном соединении пониженной летучести. Краткое описание изобретения В настоящем изобретении обеспечивают новые композиции для удаления диоксида углерода и кислых сернистых загрязняющих веществ из потоков текучих сред, например природного газа, синтез-газа,газообразных продуктов сгорания, биогаза и других потоков промышленных текучих сред. По всему описанию, упоминание потоков газов или текучих сред охватывает без ограничений все такие текучие среды. В предпочтительном воплощении композиции по изобретению используют для удаления, поглощения или изоляции СО 2. В других предпочтительных воплощениях композиции используют для удаления других кислых загрязняющих веществ, включающих, не ограничиваясь перечисленным, кислые и сернистые загрязняющие вещества, такие как СО 2, H2S, RSH, CS2, COS и SO2. В одном аспекте изобретение относится к жидкой очищающей композиции для поглощения диоксида углерода из потоков текучих сред в промышленном способе. Композиция включает:(а) по меньшей мере один поглощающий компонент, имеющий следующую общую формулу (I):(ii) каждый из R2, R3, R4, R5, R6, R7, R8 и R9 независимо представляет собой Н, С 1-12 алкил или С 1-12 аминоалкил, причем по меньшей мере один из R2, R3, R4, R5, R6, R7, R8 и R9 не является Н,(iii) каждый из R10, R11, R12, R13, R14, R15, R16 или R17 независимо представляет собой Н, С 1-12 алкил или С 1-12 аминоалкил, причем если R1 является Н, по меньшей мере один из R10, R11, R12 или R13 не является Н, и если R1 представляет собой структуру (II), по меньшей мере один из R10, R11, R12, R13, R14, R15,R16 или R17 не является Н,(iv) о равен 1 или 2; каждый из m и n независимо равен 0, 1 или 2,(v) p и q равны 1 и(б) растворитель, выбранный из группы, состоящей из воды, органических растворителей и их сочетаний. В другом аспекте изобретение относится к способу снижения количества диоксида углерода в потоке промышленной текучей среды, включающему:(а) приведение потока текучей среды в контакт с описанной выше композицией с образованием промытого потока текучей среды и обогащенной диоксидом углерода очищающей жидкости и(б) регенерацию по меньшей мере части композиции, включающей по меньшей мере часть поглощающего соединения или соединений, имеющих общую формулу (I), из обогащенной диоксидом углерода очищающей жидкости. Преимуществом изобретения является обеспечение новой композиции, обладающей особой молекулярной структурой, которая обеспечивает пониженную летучесть и более высокую рабочую емкость по кислым загрязняющим веществам, по сравнению с обычно используемыми растворителями на основе алканоламинов, в текучих средах как низкого и высокого давления. Другим преимуществом изобретения является обеспечение новой композиции, которая снижает количество кислых загрязняющих веществ в природном газе, синтез-газе и дымовых газах и обладает повышенной емкостью жидкой фазы по кислым загрязняющим веществам при низком давлении газа. Еще одним преимуществом изобретения является обеспечение новой композиции, которая снижает количество кислых загрязняющих веществ в природном газе, синтез-газе и дымовых газах и имеет пониженную энергию регенерации. Другим преимуществом изобретения является обеспечение новой композиции, которая снижает количество кислых загрязняющих веществ в природном газе, синтез-газе и дымовых газах и обладает улучшенной глубиной извлечения. Дополнительным преимуществом изобретения является обеспечение новой композиции, которая снижает количество кислых загрязняющих веществ в природном газе, синтез-газе и дымовых газах и обладает улучшенной стабильностью в способе по сравнению с традиционными растворителями. Дополнительным преимуществом изобретения является обеспечение новой композиции, которая снижает количество кислых загрязняющих веществ в природном газе, синтез-газе и дымовых газах и обладает улучшенной вязкостью в рабочих условиях и способностью к регенерации по сравнению с традиционными растворителями. Еще одним преимуществом изобретения является обеспечение новой композиции, которая снижает количество кислых загрязняющих веществ в природном газе, синтез-газе и дымовых газах и обладает более высокой температурой кипения, что приводит к минимизации потерь в ходе процесса и пониженной коррозионной активности. Выше достаточно широко изложены признаки и технические преимущества настоящего изобретения, чтобы обеспечить лучшее понимание представленного ниже подробного описания изобретения. Дополнительные признаки и преимущества изобретения, описанные далее, также представлены в формуле изобретения. Специалисту в данной области техники следует понимать, что раскрытую здесь концепцию и конкретные воплощения изобретения можно легко использовать в качестве основы для модификаций или разработки других воплощений для реализации тех же целей настоящего изобретения. Также специалист в данной области техники должен понимать, что такие равноценные воплощения не выходят за пределы сущности и объема защиты изобретения, определяемого прилагаемой формулой изобретения. Краткое описание чертежей На фиг. 1 представлена упрощенная схема способа, где показано расположение оборудования в системе промывки с использованием обычного аминового растворителя. На фиг. 2 представлены обычные промышленно выпускаемые поглотители СО 2, используемые для сравнительных испытаний, описанных в примере 1. Подробное описание изобретения Следующие определения терминов представлены для пояснения и не являются ограничивающими."Алкил" представляет собой одновалентную группу, образующуюся из насыщенного углеводорода с прямой или разветвленной цепью при удалении одного атома водорода. Типичные представители алкильных групп включают метил; этил; н- и изопропил; н-, втор-, изо- и трет-бутил; группы С 5-С 12; эйкозанил (С 20); генэйкозанил (С 21); докозил (бегенил, С 22); трикозанил (С 23); тетракозанил (С 23); пентакозил(С 25); 3-, 7- и 13-метилгексадеканил и т.п. предпочтительные алкилы включают метил, этил, пропил, изопропил, бутил и изобутил."Алифатический амин" и/или "аминоалкил" представляет собой алкильную группу, содержащую один или более аминозаместителей, или аминогруппу, содержащую множество алкильных заместителей. Типичные представители аминоалкилов включают аминометил, диметиламинометил, диэтиламинометил, 2-аминоэтил, 2-диметиламиноэтил, 2-этиламиноэтил и т.п."Амино" или "амин" представляет собой группу, содержащую структуру -NR'R", где R' и R" независимо выбраны из Н и алкила, определенного ранее. Кроме того, R' и R", взятые совместно, могут представлять собой -(СН 2)k-, где k является целым числом от 2 до 6. Типичные представители аминогрупп включают амино(-NH2), метиламин, этиламин, н- и изопропиламин, диметиламин, метилэтиламин, пиперидин и т.п."Глубина извлечения" означает количество СО 2, которое выходит из поглощающего раствора при пиковой производительности (т.е. упускаемое количество СО 2) и приблизительно соответствует эффективности поглощения СО 2."Гетероциклический амин" представляет собой замещенную карбоциклическую структуру, содержащую по меньшей мере один азотный член в кольце."Рабочая емкость" означает разность между богатым наполнением и бедным наполнением. Данное изобретение применимо в широком диапазоне промышленных процессов, включающих процессы, осуществляемые на газовых месторождениях (например, малорентабельных месторождениях,месторождениях труднодоступного газа и месторождениях высокосернистого газа); процессы, связанные с получением сжиженного природного газа (СПГ); процессы, связанные с преобразованием газов в жид-3 024196 кое состояние (GTL-технология); процессы, связанные с получением синтез-газа, и процессы удаления СО 2 из газообразных продуктов сгорания. Описанная композиция может быть использована при однократном или многократном введении, в любом промышленном процессе, известном в технике, или в любом из конкретных процессов высокого давления, таких как описанные в US 6497852, "Извлечение диоксида углерода при высоком давлении", US 7481988 "Способ получения потока кислого газа высокого давления путем извлечения кислых газов из потока текучей среды", и WO 2007077323A1 "Способ понижения кислотности газа с помощью частично регенерированного поглощающего раствора при регулировании содержания воды в растворе". На фиг. 1 представлена схема промышленного способа (обычно встречающегося при переработке природного газа), в котором используют данное изобретение. В способе 100 обеспечивают поглотительную колонну 110, содержащую вход 105 для сырого газа, который приводят в контакт с обедненным раствором растворителя (т.е. содержащим очень низкую концентрацию кислого загрязняющего вещества или веществ) в противотоке (обычно при давлении больше атмосферного) в указанной колонне. Обогащенный раствор растворителя (т.е. содержащий высокую концентрацию кислого загрязняющего вещества (веществ), поглощенного из подаваемого газа) вытекает из поглотительной колоны 110 и поступает через понижающий давление клапан (не показан) в испарительный барабан 115 для обогащенного амина,в котором из растворителя мгновенно испаряют совместно поглощенные летучие углеводороды и часть поглощенного загрязняющего кислого газа и удаляют с потоком отходящего пара из барабана. На выход 120 для обработанного газа поступает газ из верхней части поглотительной колонны 110,обработанный и очищенный от загрязняющего кислого газа или газов. Обогащенный аминовый растворитель выходит из испарительного барабана 115 для обогащенного амина и проходит через теплообменник 125 обогащенного/обеденного амина, в котором он нагревается, а затем поступает в верхнюю часть регенерационной колонны 130, в которой загрязняющий кислый газ (газы), отделяется от обогащенного раствора при низком давлении и высокой температуре, по мере протекания растворителя вниз по колонне. Обогащенный растворитель подвергают десорбции в колонне с помощью встречного потока пара,получаемого в ребойлере 135 амина в основании колонны. Горячий регенерированный растворитель собирают в основании колонны и десорбированный загрязняющий газ (газы) выходит из верхней части колонны с десорбирующим паром. Пар и пары растворителя, выходящие из верхней части регенерационной колонны 130, поступают в конденсатор 140 для кислого газа. Полученные жидкости собирают в сборник 145 орошающей фракции для циркуляции обратно в верхнюю часть регенерационной колонны через циркуляционный насос 165 для орошения колонны. Регенерированный горячий обедненный растворитель прокачивают из основания регенерационной колонны 130 через теплообменник 125 обогащенного/обедненного амина (через нагнетательный насос 160 для обедненного амина) и холодильник 150 для обедненного амина в верхнюю часть поглотительной колонны 110 (через нагнетательный насос 170 для обедненного амина), где цикл повторяют. Фильтрование обедненного растворителя на фильтре 155 для обедненного амина сохраняет его чистым, не содержащим твердых веществ и загрязняющих веществ, включающих продукты разложения, обусловленные вредными компонентами потока сырого подаваемого газа. Очевидно, что фильтрование можно осуществлять в несколько стадий и в разных местах процесса. В одном воплощении композиция по данному изобретению включает по меньшей мере один компонент - замещенный циклический диамин (как показано в структуре (I) выше). В предпочтительном воплощении, композиция по данному изобретению включает замещенные группировки пиперазина с замещением в положениях 1 и/или 4 азота кольца пиперазина, а также с замещением в положениях 2, 3, 5 и/или 6. В качестве примеров структуры типичных N-моно ИЛИ N-двузамещенных пиперазинов по изобретению представлена структура (III) ниже, в которой R18 представляет собой Н, С 1-12 алкил, С 1-12 аминоалкил или структуру (IV); R представляет собой структуру (II), представленную ниже, a R19, R20, R21, R22,R23, R24, R25 и R26 независимо представляют собой Н, С 1-12 алкил или С 1-12 аминоалкил, причем по меньшей мере один из R19, R20, R21, R22, R23, R24, R25 и R26 не является Н.R27, R28, R29, R30, R14, R15, R16 и R17 независимо представляют собой Н, C1-12 алкил или С 1-12 аминоалкил, причем если R18 является Н, по меньшей мере один из R14, R15, R16 или R17 не является Н, и если R18 является структурой (II), по меньшей мере один из R27, R28, R29, R30, R14, R15, R16 и R17 не является Н; о и z независимо равны 1 или 2, а каждый из m, n, x и у независимо равен 0, 1 или 2. В еще одном воплощении композиция включает N-моно- и N-двузамещенные аминопиперазины,которые могут быть замещены в положениях 2, 3, 5 и/или 6 кольца пиперазина. Заместителями обычно являются метил, этил, пропил, изопропил или диметил. Следует понимать, что хотя незамещенные в положениях 2, 3, 5 и 6 пиперазины являются хорошими поглотителями СО 2, значительные преимущества существуют при использовании вариантов с замещением в положениях 2, 3, 5 и 6. В частности, наблюдают снижение вязкости в способе и улучшение способности к регенерации. Структура (V) ниже иллюстрирует типичную структуру двузамещенного пиперазина по воплощению изобретения. R31, R32, R33, R34, R35, R36, R37, R38, R39, R40, R41, R42, R43, R44, R45 и R46 независимо представляют собой Н, С 1-12 алкил или C1-12 аминоалкил, причем по меньшей мере один из R31, R32, R33, R34,R35, R36, R37 и R38 не является Н и по меньшей мере один из R39, R40, R41, R42, R43, R44, R45 и R46 не является Н; и равен 1 или 2, а каждый из s и t независимо равен 0, 1 или 2. Предпочтительные алкилы включают метил, этил, пропил, изопропил, бутил и изобутил. Предпочтительные аминоалкилы включают 2 аминобутил, аминоэтил и аминопропил. Типичные примеры монозамещенных пиперазинов включают 2-аминопропилпиперазин и 2 аминобутилпиперазин. Характерные примеры типичных двузамещенных пиперазинов включают 1,4-бис(2-аминопропил)пиперазин; 1,4-бис-(2-аминобутил)пиперазин; 1,4-бис-(3-аминобутил)пиперазин; 1,4 бис-(N-метиламиноэтил)пиперазин; 1-(2-аминобутил)-4-метилпиперазин; 1-(2-аминопропил)-4-метилпиперазин и 1-(2-аминопропил)-4-этилпиперазин; 1-аминоэтил-4-(2-аминобутил)пиперазин; 1-аминоэтил-4-(2-аминопропил)пиперазин; 1-аминопропил-4-(3-аминобутил)пиперазин; 1-аминоэтил-4-(Nметил-аминоэтил)пиперазин и т.п., и их сочетания. В одном из воплощений композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (1-14), где R представляет собой метил, этил, пропил или изопропил. В другом воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (15-21). В еще одном воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (22-35). В еще одном воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (36-42). В другом воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (43-49), где R представляет собой метил, этил, пропил или изопропил. В еще одном воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (50-56). В другом воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (57-63). В одном из воплощений композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (64-77). В еще одном воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (78-84). В другом воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (85-91). В другом воплощении композиция по изобретению включает по меньшей мере один из поглощающих компонентов, имеющих формулы, проиллюстрированные структурами (93-96). Композиция по изобретению также может включать производные и/или соли представленных структур. Типичные представители таких производных включают карбонаты, бикарбонаты, карбаматы,мочевину и амиды. Типичные представители таких солей включают неорганические, минеральные и органические соли. Настоящее изобретение предусматривает использование описанных структур в большом количестве композиций, включающих однокомпонентные или многокомпонентные растворы в воде, или в сочетании с другими компонентами растворителя кислого газа, такими как тетраметиленсульфон (т.е. сульфолан), МДЭА, ДЭА, МЭА и т.п., в воде и/или в других соответствующих растворителях. Например, однокомпонентные или многокомпонентные растворы содержат от приблизительно 0,01 до приблизительно 100 мас.% активного вещества или от приблизительно 1 до приблизительно 75 мас.% активного вещества и в них используют такие растворители, как вода, спирты, полиолы, другие растворители кислого газа и органические растворители. В предпочтительном воплощении композиция включает от приблизительно 10 до приблизительно 75 мас.% или от приблизительно 40 до приблизительно 50% активных веществ. Кроме того, композиция обычно содержит растворитель в количестве от 0 до 99,09 мас.% в зависимости от количества активных веществ. Очищающая жидкость, используемая в композиции по изобретению, также может включать, например, один или более из следующих компонентов: аминоэтилпиперазин; 2-аминоэтилпиперазин; 2 аминопропилпиперазин; 2-аминобутилпиперазин; 1-ацетилпиперазин; 1-формилпиперазин; 1,4-бисаминоэтилпиперазин; 1,4-бис-аминопропилпиперазин; 1,4-бис-аминобутилпиперазин; 1,4-бис-(2 аминопропил)пиперазин; 1,4-бис-(2-аминобутил)пиперазин; 1,4-бис-(N-метиламиноэтил)пиперазин; 1-(2 аминобутил)-4-метилпиперазин; 1-(2-аминопропил)-4-метилпиперазин; 1-(2-аминопропил)-4-этилпиперазин; 1-аминоэтил-4-(2-аминобутил)пиперазин; 1-аминоэтил-4-(2-аминопропил)пиперазин; 1 аминоэтил-4-N-метиламиноэтил)пиперазин; 2-морфолиноэтанамин; 2-аминопропилморфолин; 2-(1 Нимидазол-1-ил)этанамин; 2-аминопропилпиперидин; 2-аминопропилпирролидин;N1-(2-аминопропил)бутан-1,4-диамин; N1-(3-аминопропил)пропан-1,2-диамин; воду; сульфолан, N-метилпирролидон; метанол; смеси С 1-С 4 диалкиловых эфиров полиэтиленгликолей; С 1-С 4 диалкиловые эфиры моноэтиленгликолей; С 1-С 4 моноэфиры моноэтиленгликолей; С 1-С 4 диалкиловые эфиры полиэтиленгликолей; С 1-С 4 моноэфиры полиэтиленэтиленгликолей; этиленгликоль; диэтиленгликоль; триэтиленгликоль; N,N-диметилформамид; N-ацетилморфолин; N-формилморфолин; N,N-диметилимидазолидин-2 он; N-метилимидазол и т.п. В другом воплощении композиция по изобретению также может включать другие компоненты. Типичные примеры других компонентов включают смеси аминов, активаторов, стимуляторов, противовспенивающие вещества, сопоглотители, ингибиторы коррозии, растворители, красящие добавки, т.п. и их сочетания. Типичные примеры включают алканоламины; циклотетраметилен сульфон и его производные; алифатические кислые амины, такие как ацетилморфолин или N-формилморфолин; соединения щелочных металлов, которые обеспечивают щелочные продукты гидролиза, такие как щелочные металлы и гидрокарбонаты щелочных металлов; алифатические и циклоалифатические моно- и диамины, такие как триэтилендиамин, дициклогексиламин, N-этилциклогексиламин и N,N-диметилциклогексиламин и т.п., и их сочетания. В различных воплощениях поглотитель по изобретению может включать сопоглотители, как описано, например, US 12/494521, "Композиция для мокрой очистки кислого газа", поданной 30 июня 2009 г.;US 12/494533, "Композиция для мокрой очистки кислого газа", поданной 30 июня 2009 г. и US 12/761939, "Композиция для обработки кислых газов", поданной 6 апреля, 2010 г., каждая из которых в настоящее время находится на рассмотрении. В другом воплощении, сопоглотители включают один или более компонентов, выбираемых из оксида кальция, лигносульфоната кальция, гидратов силиката кальция, гидроксида кальция, карбоната кальция, бикарбоната кальция, карбоната натрия, бикарбоната натрия, троны, полуторного карбоната натрия, кальцинированной соды, нахолита (nacholite), алюмината натрия, оксидов металлов и т.п. Активаторы и сопоглотители предпочтительно присутствуют в композиции по изобретению в количестве от приблизительно 0,01 до приблизительно 90 мас.%, более предпочтительно от приблизительно 1 до приблизительно 50 мас.% и наиболее предпочтительно от приблизительно 1 до приблизительно 25 мас.% (мас.% относительно массы всех активных веществ). В еще одном воплощении изобретение относится к способу снижения количества диоксида углерода в потоках промышленных текучих сред. Поток текучей среды приводят в контакт с описанной композицией для получения промытого потока текучей среды и обогащенной диоксидом углерода очищающей жидкости. Обычно композиции приводят в контакт с потоком газа при температуре от приблизительно 0 до приблизительно 200 С. В определенных случаях эта температура может составлять от приблизительно 0 до приблизительно 100 С или от приблизительно 20 до приблизительно 65 С. Промышленные способы в основном осуществляют при давлении от приблизительно 0 до приблизительно 20 МПа (200 атм),от приблизительно 0 до приблизительно 10 МПа (100 атм), от приблизительно 0 до приблизительно 7 МПа (70 атм.), от приблизительно 0 до приблизительно 5 МПа (50 атм), от приблизительно 0 до приблизительно 2,5 МПа (25 атм), от приблизительно 0 до приблизительно 1 МПа (10 атм) или от приблизительно 0,1 МПа (1 атм) до приблизительно 0,5 МПа (5 атм) в течение времени, когда композиция контактирует с потоком текучей среды. В US4556, "Производные бис-третичного аминоалкила в качестве растворителей для удаления кислого газа из газообразных потоков", описано давление от 0,4 до 7 МПа(от 4 до 70 атм). В СА 2651888, "Поглотитель диоксида углерода, требующий меньше энергии для регенерации",описано давление от 0,1 до 12 МПа (от 1 до 120 атм). Следует понимать, что данное изобретение применимо в любом из этих или других диапазонов давления, встречающихся в соответствующем уровне техники. Обогащенную диоксидом углерода очищающую жидкость затем обрабатывают в системе регенерации, в которой регенерируют по меньшей мере часть композиции, включающей по меньшей мере часть поглощающего соединения или соединений, контактирующей с потоком текучей среды. Стадию регенерации обычно осуществляют при более высокой температуре, чем поглощение (в зависимости от конкретного промышленного способа), обычно при температуре от приблизительно 0 до приблизительно 500 С, от приблизительно 20 до приблизительно 250 С, от приблизительно 50 до приблизительно 150 С. Диапазон давления стадии регенерации обычно составляет от приблизительно 0 до приблизительно 1 МПа (10 атм) или от приблизительно 0,1 МПа (1 атм) до приблизительно 0,5 МПа (5 атм). В определенных случаях стадию регенерации можно осуществлять с помощью парового ребойлера. Регенерацию также можно осуществлять с помощью фракционированного процесса регенерации (например, WO 2007/077323, "Способ понижения кислотности газа с помощью раствора поглотителя, подвергнутого фракционированной регенерации при регулировки содержания воды раствора"). Вышеизложенное можно лучше понять при рассмотрении следующих примеров, которые предназначены для целей демонстрации и не предполагается, что они являются ограничением области изобретения. Пример 1. В данном примере проводили испытания для проверки способности поглотителей к очистке от кислых загрязняющих веществ, а также для подтверждения характеристик существующих промышленно выпускаемых поглотителей. Испытания предназначены для определения максимальной емкости аминового растворителя при поглощении кислых газов. Сравнивали различные аминовые растворители. Аминовые растворители насыщали кислыми газами при постоянном давлении и температуре до прекращения поглощения газа. Разницу между богатым и бедным наполнением использовали для определения рабочей емкости. В испытаниях проводили регенерацию растворителя кипячением для удаления кислых газов, чтобы определить бедное наполнение СО 2 аминового растворителя. Рабочую характеристику растворителя определяли при насыщении жидкости в равновесных условиях газовыми смесями определенного состава в моделированных условиях устройства для обеспечения контакта с амином и устройства регенерации амина по сравнению с промышленными эталонами. Чтобы выявить преимущества аминов по изобретению, несколько конкретных образцов сравнивали с традиционными промышленными поглотителями СО 2 (такими как 33,8/6,2 мас.% метилдиэтаноламин/пиперазин (ПМДЭА, производное МДЭА), моноэтаноламин (МЭА) и представленными на фиг. 2) с использованием лабораторной поглотительной ячейки с неподвижным слоем и ребойлера периодического действия. Номера в графе "Поглотитель", указанные в табл. 1, соответствовали номерам вышеуказанных структур и представленным на фиг. 2. Испытание на равновесное насыщение для определения богатого наполнения (мас.% СО 2, поглощенного свежим поглотителем) проводили, подвергая водный раствор поглотителя при температуре 40 С воздействию СО 2 под избыточным давлением 0,21 МПа избыт.(30 фунт/кв.дюйм избыт.) до достижения насыщения. Бедное наполнение (мас.% оставшегося СО 2, связанного с поглотителем после регенерации) определяли путем кипячения водного раствора поглотителя с обеспечением обратного потока в течение двух часов при атмосферном давлении. Рабочую емкость определяли как разность между богатым наполнением и бедным наполнением. Такая рабочая емкость наиболее точно отражает емкость химического вещества для поглощения СО 2 в рабочих условиях. Результаты оценки представлены в табл. 1. Оборудование для определения богатого наполнения состояло из газовой панели высокого давления, позволяющей принимать подачи 100% СО 2, смесей CO2/N2 и смесей CO2/H2S/N2. Выбранный газ подавали через регулятор массового расхода (регулятор массового расхода серии 100 Sierra, выпускаемый Sierra Instruments, Inc., Монтерей, Калифорния) в реакционную емкость. С помощью сумматора газа(Sierra Compod), присоединенного к регулятору массового расхода, измеряли объем используемого газа. После того, как открывали соответствующий вентиль баллона с газом и регуляторы, в рециркуляционной ванне задавали температуру 40 С. Стеклянную реакционную емкость объемом 200 мл присоединяли к верхней части лабораторного автоклава (Buchi Picoclave). Входной и выходной вентили реакционной емкости закрывали и задавали давления регулятора на входе 0,21 МПа избыт. (30 фунт/кв.дюйм избыт.). В качестве газа подавали 100% СО 2 при скорости потока 0,5 л/мин. После доведения давления газа до величины 0,21 МПа избыт. (30 фунт/кв. дюйм избыт.) на входе реактора приготавливали раствор амина с концентрацией, представленной в табл.1, и после доведения его до той же температуры что и температура в реакционной емкости,раствор добавляли в реакционную емкость и перемешивали со скоростью 1000 об/мин. Входной вентиль открывали и давление реактора выравнивали при величине 0,21 МПа избыт. (30 фунт/кв. дюйм избыт.). Когда давление в реакторе достигало 0,21 МПа избыт. (30 фунт/кв.дюйм избыт.),входной вентиль закрывали и перекрывали поток газа. Регистрировали объем в реакционной емкости. По прошествии 5 мин поток газа возобновляли и продолжали подавать газ до выравнивания давления при величине 0,21 МПа избыт. (30 фунт/кв.дюйм избыт.). Данную операцию повторяли до тех пор, пока не прекращалось поглощение дополнительного СО 2, что устанавливали путем измерения конечного объема. Богатое наполнение амина рассчитывали в мас.%, исходя из конечного объема поглощенного СО 2. Для определения бедного наполнения композицию на основе амина, подлежащую регенерации, заливали в трехгорлую колбу объемом 250 мл, оборудованную механической мешалкой и охлажденным конденсатором (8 С). Раствор амина медленно нагревали с обеспечением возвратного потока из конденсатора (приблизительно от 100 до 104 С), чтобы избежать внезапного высвобождения газа, которое вызовет вспенивание раствора. Раствор нагревали с обеспечением возвратного потока в течение 2 ч и затем охлаждали до комнатной температуры. Бедное наполнение амина определяли с помощью стандартного обратного титрования хлоридом бария. Для определения глубины извлечения использовали регулятор массового расхода (регулятор массового расхода серии 100 Sierra) для регулировки потока газа через реакционную емкость. Выбранный газ подавали через регулятор массового расхода в сатуратор (который содержал деионизированную воду) и затем в реакционную емкость. Из реакционной емкости газ подавали с помощью регулятора обратного давления через склянку Дрекселя, содержащую этиленгликоль, и осушительный патрон, содержащий силикагель, в анализатор СО 2. С помощью анализатора СО 2 (анализатор СО 2 Signal 7000FM) регистрировали концентрацию СО 2, проходящего через него. В рециркуляционной ванне задавали требуемую температуру 40 С. Стеклянную реакционную емкость объемом 200 мл присоединяли к верхней части лабораторного автоклава (Buchi Picoclave). Склянку Дрекселя, содержащую этиленгликоль, и осушительный патрон, содержащий силикагель, присоединяли к анализатору СО 2 и с помощью регулятора обратного давления задавали давление 0,63 МПа избыт. (90 фунт/кв.дюйм избыт.). Затем подавали газовую смесь(25% СО 2/75% N2) при скорости потока (0,45 л/мин) и обеспечивали возможность стабилизации в течение 30 мин. Приготавливали растворы амина с концентрациями, представленными в табл. 1, и нагревали,как указано выше. Затем амин добавляли в реакционную емкость и обеспечивали скорость мешалки 1000 об/мин. Расположенный вниз по потоку регулятор закрывали и снова регистрировали данные. Поток газа продолжали подавать до достижения равновесия в течение 3 ч. По окончании испытания поток газа останавливали, входной вентиль в реакционную емкость закрывали и регистрацию данных прекращали. Исследуемые амины в среднем поглощали приблизительно 1,36 моль СО 2 на моль поглотителя по сравнению с менее 0,83 моль СО 2 на моль обычных поглотителей. Хотя образец 97 лишь немного превосходит обычные поглотители, поглотитель 1 (R = метил) показал значительное увеличение рабочей емкости (на 13% относительно МЭА; на 22% относительно ПМДЭА). Также бедное наполнение новых аминов гораздо ниже, чем у МЭА. Температура кипения аминов по изобретению составляет от приблизительно 200 С до приблизительно 280 С при давлении 1 атм (по сравнению с МЭА, кипящим при температуре 170 С и 1 атм). Такая более высокая температура кипения способствует значительному снижению потерь и возможных выбросов в окружающую среду, традиционно связанных с летучестью МЭА, и также способствует предотвращению загрязнения СО 2 в ходе регенерации растворителя. Исходные лабораторные испытания стабильности показали, что в отличие от МЭА, который, как известно, быстро деградирует в рабочих условиях,амины по изобретению обладают высокой стойкостью в рабочих условиях, не показывая никаких признаков деградации. Для дополнительного освещения преимуществ испытанных аминов при улавливании диоксида углерода, газовый поток, содержащий 25 % СО 2, под давлением 0,63 МПа избыт. (90 фунт/кв.дюйм избыт.) пропускали через поглотители при температуре 40 С до достижения их насыщения и определяли глубину извлечения. Важно, что глубина извлечения для большинства испытанных аминов приближалась к 0%, и это указывает на то, что они обладают высокой эффективностью при улавливании СО 2, как видно из табл. 1. Пример 2. Хотя можно ожидать снижение величины бедного наполнения разветвленных соединений по сравнению с этой величиной для линейных соединений, для испытанной выбранной группы соединений также обнаружено уникальное увеличение богатого молярного отношения для разветвленных соединений(таблица 1). Такая необычная реакционная способность особенно очевидна при сравнении линейного АЭП, известного в промышленности промотора, с разветвленными поглотителями 97 и 1 (R = метил). Полагают, что повышение молярной емкости связано с изменением механизма, посредством которого амин взаимодействует с СО 2. Таким образом, реакции между СО 2 и разветвленными аминами более эффективны. Пример 3. В данном примере сравнивали поглощение поглотителей 97 и 1 (R = метил). Две молекулы идентичны по молекулярной массе и их исследовали при идентичных условиях; однако поглотитель 1 (R = метил) показывает увеличения рабочей емкости на 7,6%, значительное улучшение вязкости в рабочих условиях и улучшенную способность к регенерации. Данный эффект приписывают замещенному атому углерода в кольце пиперазина. Скорость передачи растворенного вещества между газом и жидкостью пропорциональна площади пленки жидкости, которая является поверхностью контакта между двумя фазами. Данная площадь контакта будет преимущественно больше у жидкости, когда она имеет меньшую вязкость по сравнению с эталонной жидкостью большей вязкости, вследствие снижения среднего диаметра пузырьков газа в жидкости меньшей вязкости, и это приводит к увеличению площади поверхности контакта по сравнению с жидкостью большей вязкости. Это преимущество реализуется как при поглощении растворенного вещества жидкой фазой, так и при десорбции из нее. В поглотительной колонне увеличение площади поверхности контакта пропорционально увеличению объемного коэффициента k1a массопередачи, что приводит к снижению времени контакта, требующегося для достижения требуемого переноса фракции растворенного вещества из газа в жидкую фазу. В десорбционной колонне увеличение площади поверхности также способствует массопередаче, но на этот раз из жидкой фазы в фазу десорбирующего газа, что приводит к снижению времени контакта, требующегося для достижения требуемого снижения концентрации растворенного вещества в жидкой фазе по сравнению с более вязким эталоном. Все композиции и способы, раскрытые и описанные в данной заявке, могут быть получены и реализованы без дополнительных исследований на основании настоящего описания. В то время как данное изобретение может быть реализовано во множестве различных форм, в данном документе подробно описаны конкретные предпочтительные воплощения изобретения. Настоящее описание является иллюстрацией принципов изобретения и не предполагает ограничения изобретения конкретными представленными воплощениями. Коме того, если не указано иное, упоминание элемента в единственном числе предполагает включение "по меньшей мере одного" или "одного или более" соответствующего элемента. Например "устройство" предполагает включение "по меньшей мере одного устройства" или "одного или более устройств". Любые диапазоны, представленные в абсолютных величинах или в приближенных величинах, предусматривают охват обеих величин, и любые определения, используемые в данной работе, следует рассматривать как поясняющие, а не ограничивающие. Хотя численные диапазоны и параметры, указанные для области защиты изобретения во всей ее полноте, являются приблизительными, численные значения,указанные в конкретных примерах, представлены как можно более точно. Однако любые численные значения, по существу, содержат определенные ошибки, неизбежно получаемые из стандартных отклонений, обнаруживаемых при соответствующих экспериментальных измерениях. Кроме того, все диапазо- 12024196 ны, раскрытые в данном документе, включают любые и все поддиапазоны (включая все дробные и целые величины), относящиеся к ним. Кроме того, изобретение включает любые и все возможные сочетания некоторых или всех различных воплощений, описанных в данном документе. Любые и все патенты, патентные заявки, научные труды и другие ссылки, перечисленные в данной заявке, а также любые ссылки, перечисленные в этих документах, включены в данную заявку во всей полноте по упоминанию. Также следует понимать, что различные изменения и модификации настоящих предпочтительных воплощений, описанных в данной заявке, очевидны специалисту в данной области техники. Такие изменения и модификации могут быть сделаны без выхода за пределы сущности и области защиты изобретения и без умаления его предполагаемых преимуществ. Поэтому предполагается, что такие изменения и модификации попадают в область защиты, определенную прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Жидкая очищающая композиция для поглощения диоксида углерода из текучих сред в промышленном способе, включающая:(а) по меньшей мере один поглощающий компонент, имеющий общую формулу (I)(ii) каждый из R2, R3, R4, R5, R6, R7, R8 и R9 независимо представляет собой Н, C1-12 алкил или С 1-12 аминоалкил, причем по меньшей мере один из R2, R3, R4, R5, R6, R7, R8 и R9 не является Н,(iii) каждый из R10, R11, R12, R13, R14, R15, R16 или R17 независимо представляет собой Н, С 1-12 алкил или С 1-12 аминоалкил, причем, если R1 является Н, по меньшей мере один из R10, R11, R12 или R13 не является Н и, если R1 представляет собой структуру (II), по меньшей мере один из R10, R11, R12, R13, R14, R15,R16 или R17 не является Н,(iv) о равен 1 или 2; каждый из m и n независимо равен 0, 1 или 2,(v) p и q равны 1; и(б) растворитель, выбранный из группы, состоящей из воды, органических растворителей и их сочетаний. 2. Композиция по п.1, в которой C1-12 алкил для R1-R17 независимо выбран из группы, состоящей из метила, этила, пропила, изопропила, бутила и изобутила. 3. Композиция по п.1, в которой C1-12 аминоалкил для R1-R17 выбран из группы, состоящей из 2 аминобутила, аминоэтила и аминопропила. 4. Композиция по п.1, в которой указанный поглощающий компонент включает по меньшей мере одно соединение, выбранное из группы, состоящей из структур 1-96, где R представляет собой метил,этил, пропил или изопропил: 5. Композиция по п.1, в которой поглощающий компонент включает по меньшей мере одно соединение, выбранное из группы, состоящей из 2-аминопропилпиперазина; 2-аминобутилпиперазина; 1,4 бис-аминоэтилпиперазина; 1,4-бис-аминопропилпиперазина; 1,4-бис-аминобутилпиперазина; 1,4-бис-(2 аминопропил)пиперазина; 1,4-бис-(2-аминобутил)пиперазина; 1,4-бис-N-метиламиноэтил)пиперазина; 1(2-аминобутил)-4-метилпиперазина; 1-(2-аминопропил)-4-метилпиперазина; 1-(2-аминопропил)-4 этилпиперазина; 1-аминоэтил-4-(2-аминобутил)пиперазина; 1-аминоэтил-4-(2-аминопропил)пиперазина; 1-аминоэтил-4-(N-метиламиноэтил)пиперазина; причем композиция дополнительно включает по меньшей мере один компонент, выбранный из группы, состоящей из 2-морфолиноэтанамина; 2 аминопропилморфолина; 2-(1 Н-имидазол-1-ил)этанамина; 2-аминопропилпиперидина; 2-аминопропилпирролидина; N1-(2-аминопропил)бутан-1,4-диамина; N1-(3-аминопропил)пропан-1,2-диамина; воды; сульфолана, N-метилпирролидона; метанола; смеси С 1-С 4 диалкиловых эфиров полиэтиленгликолей; С 1-С 4 диалкиловых эфиров моноэтиленгликолей; С 1-С 4 моноэфиров моноэтиленгликолей; С 1-С 4 диалкиловых эфиров полиэтиленгликолей; С 1-С 4 моноэфиров полиэтиленэтиленгликолей; этиленгликоля; диэтиленгликоля; триэтиленгликоля; N,N-диметилформамида; N-ацетилморфолина; N-формилморфолина;N,N-диметилимидазолидин-2-она; N-метилимидазола. 6. Композиция по п.1, в которой указанный поглощающий компонент присутствует в количестве от приблизительно 0,01 до приблизительно 75 мас.%. 7. Композиция по п.1, дополнительно включающая по меньшей мере один компонент, выбранный из группы, состоящей из циклотетраметиленсульфона; ацетилморфолина, N-формилморфолина; гидрокарбонатов щелочных металлов; триэтилендиамина, дициклогексиламина, N-этилциклогексиламина иN,N-диметилциклогексиламина. 8. Композиция по п.1, дополнительно включающая по меньшей мере один сопоглотитель, выбранный из группы, состоящей из оксида кальция, лигносульфоната кальция, гидратов силиката кальция,гидроксида кальция, карбоната кальция, бикарбоната кальция, карбоната натрия, бикарбоната натрия,троны, полуторного карбоната натрия, кальцинированной соды, нахколита и алюмината натрия. 9. Способ снижения количества диоксида углерода в потоке промышленной текучей среды, включающий (а) приведение потока текучей среды в контакт с композицией по п.1 с образованием промытого потока текучей среды и обогащенной диоксидом углерода очищающей жидкости и (б) регенерацию по меньшей мере части композиции, включающей по меньшей мере часть поглощающего соединения или соединений, имеющих общую формулу (I), из обогащенной диоксидом углерода очищающей жидкости. 10. Способ по п.9, в котором стадию (а) осуществляют при температуре от приблизительно 0 до приблизительно 200 С. 11. Способ по п.9, в котором стадию (б) осуществляют при температуре от приблизительно 0 до приблизительно 500 С. 12. Способ по п.10, в котором стадию (б) осуществляют посредством ребойлера с использованием пара. 13. Способ по п.10, в котором стадию (б) осуществляют посредством фракционированной регенерации. 14. Способ по п.9, в котором стадию (а) осуществляют при давлении от приблизительно 0 до приблизительно 20 МПа (200 атм). 15. Способ по п.9, в котором стадию (б) осуществляют при давлении от приблизительно 0 до приблизительно 1 МПа (10 атм).

МПК / Метки

МПК: B01J 20/22, C07D 241/12, B01J 19/24, B01J 20/30

Метки: поглощающая, композиция, кислого, газа

Код ссылки

<a href="https://eas.patents.su/20-24196-pogloshhayushhaya-kompoziciya-dlya-kislogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Поглощающая композиция для кислого газа</a>

Предыдущий патент: Стеклянная чаша для двери стиральной машины, дверная рама этой двери и стиральная машина, содержащая дверь с указанными чашей и рамой

Следующий патент: Соединения, ингибирующие металлоферменты

Случайный патент: Плита из неорганического материала