Стерилизация жидкостей в герметически закрытых емкостях

Формула / Реферат

1. Способ стерилизации или пастеризации жидкости, подвергаемой обработке и содержащейся в герметически закрытых емкостях, включающий перемещение емкостей в зону обработки, где емкости погружают в поток наружной транспортировочной жидкости, нагрев всего объема обрабатываемой жидкости со скоростью более чем 29°С/с до температуры обработки Т от 20 до 66°С, встряхивание емкостей во время нагрева жидкости и в зависимости от значения температуры обработки Т воздействие электрическим полем на жидкость путем электропорации немедленно или в скором времени после нагрева жидкости, при этом амплитуду Е электрического поля в В/см выбирают так, чтобы уравнение

![]()

удовлетворялось для значений

![]()

где Т - температура обработки в °С.

2. Способ по п.1, характеризующийся тем, что для обработки путем электропорации используют переменное электрическое поле в импульсном режиме с частотой от 100 до 1000 кГц.

3. Способ по п.2, характеризующийся тем, что суммарная тепловая энергия, подводимая к жидкости, подвергаемой обработке, составляет менее 0,05 Дж/см2.

4. Способ по п.2 или 3, характеризующийся тем, что длительность импульса электрического поля составляет от 10 до 100 мкс, а частота повторения импульсов составляет от 10 до 100 Гц.

5. Способ по любому из пп.1-4, характеризующийся тем, что наложение электрического поля для обработки путем электропорации осуществляют после стадии нагрева жидкости, за которой выдерживают паузу, в течение которой электрическое поле равно нулю или пренебрежимо мало.

6. Способ по любому из пп.1-5, характеризующийся тем, что скорость нагрева больше чем 30°С/с.

7. Способ по любому из пп.1-6, характеризующийся тем, что транспортировочная жидкость представляет собой воду или жидкость на водной основе.

8. Способ по п.7, характеризующийся тем, что вокруг емкостей создают турбулизацию транспортировочной жидкости.

9. Способ по любому из пп.1-8, характеризующийся тем, что статические давления, образуемые в зонах обработки, создают при помощи насосных систем и систем воздушных шлюзов.

10. Способ по любому из пп.1-9, характеризующийся тем, что статические давления, образуемые в зоне обработки, создают за счет столбов жидкости, составляющей наружную текучую среду и поднимаемой над зоной обработки емкостей.

11. Устройство для осуществления способа стерилизации или пастеризации обрабатываемой жидкости на водной основе или содержащей воду и находящейся в герметически закрытых емкостях, содержащее транспортировочную систему (2) для обрабатываемой жидкости (3), пункт нагрева (4) всего объема обрабатываемой жидкости, включающий генератор импульсов с рабочей частотой более чем 1 МГц, а также содержащее пункт для наложения электрического поля в импульсном режиме (5), при этом транспортировочная система включает транспортировочный трубопровод (7, 7'), в котором циркулирует поток транспортировочной жидкости, и средство для встряхивания или турбулизации транспортировочной жидкости вблизи пункта нагрева, причем система нагрева выполнена с возможностью нагрева жидкости в емкостях, проходящих через пункт нагрева, при температуре обработки Т от 20 до 66°С, со скоростью нагрева более чем 28°С/с, а пункт для наложения электрического поля в импульсном режиме (5) выполнен с возможностью генерирования электрического поля, предназначенного для обработки путем электропорации немедленно или в скором времени после нагрева жидкости, причем амплитуда Е электрического поля в В/см такова, что уравнение

![]()

удовлетворяется для значений

![]()

где Т - температура обработки в °С.

12. Устройство по п.11, характеризующееся тем, что пункт для генерации электрических полей в импульсном режиме выполнен с возможностью генерирования переменного электрического поля с частотой колебаний от 100 до 1000 кГц в импульсном режиме, с длительностью импульса от 10 до 100 мкс.

13. Устройство по п.12, характеризующееся тем, что система для генерации электрического поля в импульсном режиме выполнена с возможностью подачи суммарной тепловой энергии, составляющей менее чем 0,05 Дж/см3, к жидкости, подвергаемой обработке.

14. Устройство по любому из пп.11-13, характеризующееся тем, что транспортировочная жидкость представляет собой воду или жидкость на водной основе.

15. Устройство по любому из пп.11-14, характеризующееся тем, что транспортировочная система содержит горячий контур и холодный контур, каждый из которых имеет насосную систему и обратный контур для текучей среды.

16. Устройство по любому из пп.11-14, характеризующееся тем, что система для генерации импульсов электрического поля содержит электроды, расположенные по обе стороны проходного участка трубопровода и способные осуществлять генерирование электрического поля поперек этого участка.

17. Устройство по любому из пп.11-14, характеризующееся тем, что система для генерирования импульсов электрического поля содержит индуктор с одной или более первичных обмоток, размещенных тороидально около проходного участка трубопровода, способный осуществлять генерирование электрического поля в основном продольно этому участку.

18. Устройство по любому из пп.11-17, содержащее по меньшей мере один датчик электрического поля в зоне наложения электрического поля и датчики температуры вдоль транспортировочного трубопровода.

19. Устройство по любому из пп.11-18, содержащее столб транспортировочной жидкости, поднимающийся над зоной обработки емкостей и имеющий высоту для создания давления, в основном равного максимальному давлению, образующемуся внутри емкостей во время нагрева жидкости, подвергаемой обработке.

20. Устройство по любому из пп.11-19, содержащее уплотнительные устройства в трубопроводе по обе стороны пункта нагрева и насосное устройство, создающее давление в части трубопровода между указанными устройствами, равное максимальному давлению, образующемуся внутри емкостей во время нагрева жидкости, подвергаемой обработке.

Текст

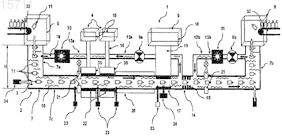

Дата публикации и выдачи патента Номер заявки Способ стерилизации герметически закрытых емкостей, содержащих обрабатываемую жидкость,включающий помещение емкостей в зону обработки, где емкости погружают в поток наружной жидкости, нагрев всего объема обрабатываемой жидкости при помощи электромагнитных волн со скоростью более чем 28 С в секунду до температуры обработки Т от 20 до 66 С, встряхивание емкостей во время нагрева и в зависимости от значения температуры обработки Т воздействие переменным электрическим полем в импульсном режиме на жидкость немедленно или сразу после нагрева жидкости.(71)(73) Заявитель и патентовладелец: ОПУС ИНДАСТРИ СА (CH) 015711 Настоящее изобретение относится к способу стерилизации жидкостей, содержащихся в герметически закрытых емкостях, и к устройству для осуществления этого способа. Одним из способов стерилизации, обычно применяемых в промышленности, является способ стерилизации при помощи автоклава, при котором емкости подвергают обработке партиями, как правило,при температуре в диапазоне от 90 до 130 С в течение нескольких минут, со скоростью обработки несколько тысяч емкостей в час. Однако стерилизация при этих температурах может значительно изменить свойства обрабатываемого продукта (такие как цвет, вкус, запах, биофизические, биохимические свойства, а также другие качественные показатели). При обычном способе тепловой стерилизации температуру повышают медленно, что позволяет микроорганизмам адаптироваться и в лучшей степени оказывать сопротивление повышению температуры. В патенте США 4695472 и в европейском патенте 1328167 описаны способы, направленные на понижение температурного порога, необходимого для стерилизации водосодержащей жидкости, путем наложения электрических полей. Однако способ, описанный в патенте США 4696472, относится только к стерилизации потока жидкости и не может быть применен для стерилизации бутылок или других емкостей, заполненных жидкостью. Предлагаемая амплитуда электрического поля, налагаемого на бутылку диаметром приблизительно десять сантиметров, может потребовать очень высоких напряжений,которые трудно генерировать и прилагать однородно. В европейском патенте 1328167 описывается способ стерилизации бутылок и других емкостей,заполненных водой. Предлагается ограничить пороговую температуру Ts стерилизации, одновременно подвергая продукт нагреву с помощью электрического поля и воздействию ультразвуковых вибраций. Однако эта технология является неэффективной на практике, с одной стороны, по той причине, что различные микроорганизмы обладают различной чувствительностью к ультразвуковым вибрациям как функции частоты и амплитуды, а с другой стороны, по той причине, что однородное наложение ультразвуковых вибраций по всему объему емкости является труднодостижимым. К тому же в случае применения известных способов, осуществляемых путем электропорации, трудно достичь хорошей равномерности обработки герметически закрытых емкостей, содержащих жидкость,из-за быстроты нагрева и формы емкостей, приводящих к возникновению несоразмерностей температуры и электрического поля в объеме жидкостей, подвергаемых стерилизации. Для компенсации этих несоразмерностей и для обеспечения надежного и необратимого уничтожения микроорганизмов во всем объеме жидкости может быть повышена средняя температура и/или амплитуда или время наложения электрического поля. Однако следствием этого будет являться изменение свойств жидкости в большей степени. Во время нагрева давление внутри емкости увеличивается, и это может сопровождаться необратимой деформацией емкости, в особенности в отношении бутылок или других емкостей, изготовленных из пластиковых материалов. Преимущество способов стерилизации при помощи электрического поля заключается в понижении температуры и уменьшении времени стерилизации по сравнению с обычно применяемыми процессами тепловой пастеризации. Еще существует преимущество, заключающееся в еще большем понижении температуры и уменьшении времени обработки для уменьшения влияний, обусловленных повышением внутреннего давления. В патенте Великобритании 3390768, патенте США 2909436, патенте Франции 1436405 и патенте Франции 1436405 описываются устройства для компенсации давления, применяемые в области высокотемпературной стерилизации емкостей. В этих системах внутреннее давление компенсируется давлением окружающей емкость жидкости, определяемым высотой столба жидкости, в которую погружены емкости. Эта жидкость также служит для нагрева содержимого емкости, приводя к относительно низкой скорости процесса стерилизации и отрицательным последствиям, влияющим на изменение свойств пищевого продукта, содержащегося в емкости. Такие способы также не предназначены и не подходят для стерилизации бутылок, изготовленных из полиэтилентерефталата, или других емкостей, изготовленных из пластмассы, и у которых сопротивление ползучести резко уменьшается при обычной температуре тепловой пастеризации. Целью настоящего изобретения является создание способа стерилизации или пастеризации, который является эффективным, производительным и надежным при пропускной способности на промышленном уровне и позволяющим осуществлять стерилизацию или пастеризацию жидкостей, содержащихся в герметически закрытых емкостях, включая емкости, имеющие размеры и формы, обычно применяемые в пищевой промышленности, и изготовленные из пластмассы или других материалов, которые не выдерживают воздействия высоких температур. Целью настоящего изобретения является также создание устройства для осуществления этого способа. Другой целью настоящего изобретения является создание промышленного способа стерилизации или пастеризации жидкостей, содержащихся в герметически закрытых емкостях, включая емкости,имеющие размеры и формы, обычно применяемые в пищевой промышленности, причем этот способ не вызывает изменений или лишь слегка изменяет свойства жидкостей. Преимущественно целью настоящего изобретения является создание способа стерилизации жидкости, при котором не происходит нагрев жидкости, даже локально, свыше 70 С и предпочтительно не-1 015711 свыше 65 С. Еще одной целью настоящего изобретения является создание устройства для стерилизации или пастеризации жидкостей, содержащихся в герметически закрытых емкостях различных размеров и форм,обычно применяемых в пищевой промышленности. Преимущественно целью настоящего изобретения является создание устройства, которое позволяет осуществлять обработку жидкостей, содержащихся в герметически закрытых емкостях, на промышленном уровне и с низкой себестоимостью. Цели настоящего изобретения достигаются за счет способа стерилизации по п.1 формулы изобретения и за счет устройств по пп.11 и 21 формулы изобретения. Согласно настоящему изобретению способ стерилизации герметически закрытых емкостей, содержащих подвергаемую стерилизации жидкость, включает перемещение емкостей в зону обработки, где емкости погружают в поток наружной жидкости, нагрев всего объема жидкости, подвергаемой стерилизации, при помощи электромагнитных волн со скоростью более чем 28 С в секунду, при температуре обработки Т от 20 до 66 С, встряхивание емкости во время нагрева жидкости и согласно значению температуры обработки Т воздействие на жидкость электрическим полем в импульсном режиме немедленно или в скором времени после нагрева жидкости, при этом амплитуду Е электрического поля в В/см выбирают так, чтобы уравнение удовлетворялось для значений где Т - температура обработки в С. Неожиданным образом авторы изобретения обнаружили, что при очень быстром повторном нагреве жидкости со скоростью более чем 28 С в секунду амплитуда электрического поля, налагаемого для уничтожения микроорганизмов, может быть резко уменьшена по сравнению с известными способами. Так, например, при температуре обработки в диапазоне от 64 до 66 С амплитуда электрического поля может быть даже равна нулю. Иначе говоря, если осуществляется нагрев всего объема жидкости со скоростью свыше 28 С в секунду, то эффективная и надежная пастеризация жидкости не требует какоголибо воздействия электрическим полем. В любом случае для температуры обработки свыше 64 С и для более низких температур пастеризация может быть осуществлена путем воздействия электрическим полем, амплитуда которого гораздо меньше, чем обычно предлагаемая амплитуда. Учитывая то важное влияние, которое оказывает скорость нагрева на эффективность пастеризации,равномерный нагрев является очень важным для обеспечения того, чтобы весь объем жидкости подвергался быстрому нагреву. С этой целью жидкость подвергают встряхиванию или турбулизации, и повторный нагрев всего объема осуществляют с помощью коротких волн или микроволн. Нагрев с помощью коротких волн или микроволн позволяет достичь нагрева путем встряхивания молекул воды, сводя при этом к минимуму омический нагрев с помощью электрического тока с тем, чтобы избежать проблем пинч-эффекта, вызывающих неравномерный нагрев. Электрическое поле, применяемое для обработки путем электропорации, предпочтительно является переменным и налагается в импульсном режиме, при этом частота переменного поля предпочтительно составляет от 100 до 1000 кГц. Для большинства микроорганизмов, представляющих опасность для пищевых продуктов и в особенности для напитков, а также для фармацевтических и медицинских изделий, механизм адаптации микроорганизма к повышению температуры не действует при скоростях нагрева свыше 28 С в секунду в течение всего процесса нагрева. Термические напряжения на мембранах микроорганизмов, возникающие вследствие очень быстрого повышения температуры жидкости, добавляются к напряжениям, возникающим вследствие воздействий переменного электрического поля, частота которого выбирается таким образом, чтобы вызвать колебательные воздействия напряжения на мембранах и соответственно усилить локальные максимальные напряжения, воздействию которых эти мембраны подвергаются. Эта комбинация позволяет лучше сконцентрировать энергию электрического поля при уничтожении микроорганизмов путем электропорации за счет сведения к минимуму потери электрической энергии при нагреве и, следовательно, электрической мощности, необходимой для необратимого уничтожения микроорганизмов. Это позволяет осуществлять обработку больших объемов и проще избегать проблем, связанных с пробоем и локальным нагревом, которые могут привести к изменениям свойств жидкости, подвергаемой стерилизации. Суммарная тепловая энергия, подаваемая к жидкости, подвергаемой обработке при помощи импульса(ов) указанного электрического поля, может быть преимущественно очень низкой, в частности менее чем 0,05 Дж/см 3. Таким образом, преимущество настоящего изобретения заключается в возможности осуществления с очень высокой скоростью и при температурах менее 66 С, при помощи относительно слабого электрического поля даже с нулевой амплитудой процессов необратимого уничтожения или совокупной элек-2 015711 тропорации на клетках, находящихся в больших количествах в водосодержащих жидкостях, в особенности внутри герметически закрытой емкости. В этом случае была обнаружена возможность осуществления необратимого уничтожения микроорганизмов, таких как плесень и дрожжи в вегетативном состоянии и в виде спор, при температурах, не превышающих 65 С, для времени обработки, не превышающего 1 или 2 с. Это позволяет осуществлять долгосрочную эффективную стерилизацию продуктов на водной основе или продуктов, содержащих воду, в частности напитков (таких как выдохшаяся минеральная вода,ароматизированная вода, чай, фруктовые соки и производные продукты, молоко и производные продукты, пиво), содержащихся в емкостях, изготавливаемых из пластмассовых материалов, а именно полиэтилентерефталата, максимальная температура теплоустойчивости которых составляет порядка 70 С. Нагрев всего объема может быть осуществлен с помощью коротких электромагнитных волн или микроволн. Поток нагретой жидкости, обтекающей вокруг емкостей, способствует получению равномерного температурного поля внутри емкости за счет конвективного теплообмена. К тому же, путем постепенного повышения статического давления при нагреве емкости и ее содержимого можно компенсировать увеличение давления внутри емкости, связанное с нагревом продукта, и соответственно предотвратить пластическую деформацию емкости. Быстрый нагрев всего объема продукта, содержащегося в емкости, создает неравномерности температуры по той причине, что диэлектрические свойства материала емкости существенно отличаются от диэлектрических свойств продукта, содержащего воду. Это означает, что плотность мощности, создаваемая в продукте, является еще большей, чем плотность мощности, создаваемой в материале емкости. При нагреве со скоростью 30 С в секунду разности температур могут составлять более чем 10 С, а градиенты - более чем 1000 С на сантиметр. Неоднородности усиливаются в утолщенных зонах стенки емкости, например горлышко и дно бутылки. В этих местах может возникать риск того, что процесс стерилизации может быть незавершенным. При условии, что нагрев стенок происходит фактически только за счет теплопроводности и конвекции, неравномерности температурного поля уменьшают путем интенсификации теплообмена за счет теплопроводности и конвекции с одной стороны, путем встряхивания емкости во время нагрева, а с другой стороны, путем погружения емкости в наружный поток текучей среды (жидкости или газа), нагреваемой до температуры, равной или несколько выше (например, от 1 до 2 С) той температуры, которая требуется для жидкости внутри емкости. Относительная скорость потока текучей среды относительно емкостей определяет интенсивность потока тепла текучей среды к емкости и локальную разность температур между жидкостью и стенкой емкости, содержащей эту жидкость. Например, при погружении бутылок вместимостью 1/2 л, изготовленных из полиэтилентерефталата и заполненных чаем, в поток воды при 67 С и при нагреве бутылок с помощью микроволн со скоростью 28 С в секунду в диапазоне температур от 20 дл 65 С (в среднем) при скорости прохождения бутылок через пункт стерилизации 0,42 м/с и при скорости потока воды 1,2 м/с при 67 С равномерное температурное поле (0,5 С) было получено приблизительно в течение 1 с. Предпочтительно поток текучей среды, в которую погружают емкости, подвергают турбулизации,при этом этот поток одновременно осуществляет встряхивание емкостей. Преимущественно такой же самый пункт стерилизации может быть применен для нагрева содержимого емкостей и наружного потока жидкости. Предпочтительно наложение переменного электрического поля осуществляют через паузу, составляющую порядка от 1 до 2 с, после стадии нагрева. Эта пауза служит для равномерного распределения температур путем теплопроводности и путем конвекции. Согласно настоящему изобретению в процессе стерилизации нагрев жидкости может происходить одновременно с наложением импульса или импульсов электрического поля. Преимущественно зону действия тепловых импульсов отделяют от зоны действия импульса электрического поля. Например, переходная зона может находиться между двумя зонами, т.е. между зоной,где электрическое поле равно нулю или пренебрежимо мало, и зоной, где температурное поле не является равномерным по всему объему жидкости, вследствие чего разность температур между средней и периферийными частями жидкости не превышает 1. Подвергаемая обработке жидкость проходит через переходную зону во время указанной паузы между нагревом жидкости и наложением электрического поля. Другие цели и преимущества настоящего изобретения будут ясны из нижеследующей формулы изобретения и нижеследующего подробного описания изобретения со ссылкой на прилагаемые чертежи,на которых изображено: на фиг. 1 - график, иллюстрирующий соотношение между температурой обработки и амплитудой электрического поля согласно настоящему изобретению; на фиг. 2 - график, иллюстрирующий импульс электрического поля согласно настоящему изобретению; на фиг. 3 - устройство для осуществления способа стерилизации согласно варианту осуществления-3 015711 настоящего изобретения; на фиг. 4 а - устройство распределения электрического поля согласно первому варианту осуществления настоящего изобретения; на фиг. 4b - устройство распределения электрического поля согласно второму варианту осуществления настоящего изобретения; на фиг. 5 - устройство для осуществления способа стерилизации согласно другому варианту осуществления настоящего изобретения; на фиг. 6a - часть трубопровода, содержащая уплотнительное устройство (для случая, когда бутылки имеют некруглое поперечное сечение); на фиг. 6b - разрез фиг. 6 а по линии А-А; на фиг. 6 с - часть трубопровода, содержащая уплотнительное устройство согласно варианту осуществления настоящего изобретения; на фиг. 6d - стенки уплотнительного устройства согласно варианту осуществления настоящего изобретения; на фиг. 6 е - часть уплотнительного устройства согласно варианту осуществления настоящего изобретения; на фиг. 7 - вид в разрезе части транспортировочного трубопровода для емкостей согласно одному варианту осуществления настоящего изобретения; на фиг. 8a-8g схематически показан путь перемещения герметически закрытых емкостей в устройстве, предназначенном для осуществления способа стерилизации согласно альтернативным вариантам осуществления настоящего изобретения. Способ стерилизации согласно настоящему изобретению включает нагрев подвергаемой обработке жидкости с помощью электрического поля, имеющего частоту более чем 1 МГц, со скоростью нагрева более чем 29 С в секунду до температуры обработки Т в диапазоне от 20 до 66 С. В зависимости от величины температуры обработки Т жидкость подвергают воздействию переменного электрического поля,налагаемого в импульсном режиме, немедленно или в скором времени после нагрева жидкости, при этом амплитуду электрического поля Е выбирают так, чтобы эмпирическое уравнение удовлетворялось для значений где Т - температура обработки в С. Это соотношение проиллюстрировано графически на фиг. 1. В(Т) является верхним пределом амплитуды электрического поля, который является достаточно необходимым для пастеризации или стерилизации водной жидкости в условиях промышленной пастеризации продуктов согласно настоящему изобретению. С(Т) является нижним пределом амплитуды электрического поля, ниже которого не происходит уничтожения всех типичных микроорганизмов, оказывающих вредное воздействие на качество и консервирование продукта или на здоровье потребителя или индивидуума. А(Т) является нижним пределом амплитуды электрического поля, ниже которого согласно настоящему изобретению не происходит пастеризация водного продукта, содержащего типичные микроорганизмы, оказывающие вредное воздействие на качество и консервирование продукта или на здоровье потребителя или индивидуума. Например, значение амплитуды электрического поля, необходимое для пастеризации жидкости согласно А(Т), составляет Очевидно, что эта взаимосвязь дает только первую оценку, которая может быть определена опытным путем в качестве функции микроорганизмов (клеток), подвергаемых уничтожению, а также свойств жидкости. Форма импульса переменного электрического поля проиллюстрирована на фиг. 2, где указано время t1, t2 и t3. Колебание электрического поля предпочтительно является в основном синусоидальным, но может принимать другую форму. Характеристики и форма импульсов переменного электрического поля сконфигурированы для мак-4 015711 симизации электропорации мембран микроорганизмов и снижения генерации электрического тока, потери по которому происходят при нагреве. Для этой цели период t1 колебания электрического поля предпочтительно имеет значениеt1 1 мкс (10-6 с). При меньшей длительности импульса микроорганизмы нечувствительны к колебаниям электрического поля. Для постоянной амплитуды электрического поля чем больше значение t1, тем более интенсивными являются потери тока вследствие омического нагрева, сопровождаемого пропусканием осциллирующего электрического тока через нагреваемую среду, при заданном конечном электрическом удельном сопротивлении среды. В случае нагрева токами высокой частоты емкостей, изготовленных из пластмассы и заполненных напитком, для минимизации этих потерь наиболее преимущественным является ограничение частоты до 100 кГц или t1 до 10 мкс, предпочтительно до 5 мкс. Следовательно, ограничивающим условием для t1 является 1 мксT1 10 мкс. Длительность t2 импульса осциллирующего электрического поля больше, чем период t1 колебания электрического поляt2t1 Верхний предел для t2 определяется полным нагревом зон термических возмущений с учетом того факта, что электрическое сопротивление электролитов, в данном конкретном случае напитков, уменьшается при повышении температуры. В данном случае электрический ток всегда концентрируется в более или менее цилиндрических зонах, ориентированных вдоль вектора электрического поля. Затем происходит быстрое сжатие зон, стимулируемое пинч-эффектами. В этих зонах происходит экспоненциальное повышение температуры, что приводит к неприемлемому локальному нагреву или даже к пробою. Эти напряженные состояния приводят в результате к предельному соотношению для t2t2c. dT. R/E2,где с, dT, R, Е соответственно являются удельной теплоемкостью, предельным температурным интервалом, удельным сопротивлением среды и амплитудой электрического поля. Принимая во внимание тот экспериментальный факт, что электрическое удельное сопротивление водной среды, такой как напиток, не превышает 10 Омм, а также что с = 4 МДж/м 3, для dT0,5 и Е = 1000 кВ/мt220 мкс. Длительность t3 представляет собой промежуток времени между двумя импульсами электрического поля. Этот промежуток времени предпочтительно больше, чем время компенсации возмущений при омическом нагреве при помощи импульсов гидродинамической турбулентности. Если v является характеристической скоростью гидродинамических неустойчивостей, a L являет их амплитудой, то условием компенсации являетсяt3L/v. Для случая пастеризации герметичных бутылок, заполненных напитком, согласно настоящему изобретению L0,003 м и v1 м/с, при условии, что t30,001 с. Верхний предел для t3 определяется условием, заключающимся в том, что на одну обрабатываемую емкость приходится по меньшей мере один импульс. В этом случае t3LL/vv, где LL - характеристический размер емкости в направлении ее перемещения через электрическое поле, a vv является ее скоростью. Для типичного случая пастеризации бутылок вместимостью 0,5 л LL = 0,3 м и vv1 м/сt30,3 с. Если поток жидкости t3LLL/vv подвергается обработке, где LLL - длина зоны наложения электрического поля, a vvv - скорость потока через эту зону. Для типичного случая, когда LLL = 0,3 м и vvv1 м/сt30,3 с. Способ стерилизации согласно настоящему изобретению предусматривает нагрев жидкости, который может происходить одновременно с импульсом или импульсами электрического поля. На практике,более преимущественным является способ, заключающийся в том, что жидкость сначала подвергают воздействию теплового импульса, а после этого осуществляют наложение импульса или импульсов электрического поля. Эта пауза применяется для лучшего равномерного распределения температурного поля в стерилизуемой жидкости, так чтобы все зоны жидкости, включающие те слои, которые граничат с поверхностями раздела жидкость - твердое тело в емкости, приобретали в основном одинаковую температуру перед наложением электрического поля. Если х - характеристическая толщина граничного слоя (самое большее 0,3 мм), длительность паузыtp = (d.c.x2)/z,где d, с и z соответственно являются плотностью, теплоемкостью, удельной теплопроводностью жидко-5 015711 сти, подвергаемой стерилизации. Для большинства случаев практического применения длительность этой паузы не превышает 1 или 2 с. Для некоторых случаев практического применения преимущественно отделяют зону действия теплового импульса от зоны действия импульса электрического поля. Например, переходная зона может находиться между двумя зонами, т.е. между зоной, в которой электрическое поле является нулевым или пренебрежимо мало, и между зоной, в которой температурное поле равномерно распределено во всем объеме жидкости, так что разность температур между центральной и периферийной частями жидкости не превышает 1. Подвергаемая обработке жидкость проходит через эту переходную зону в течение указанной паузы между нагревом жидкости и наложением электрического поля. На фиг. 3 и 5 схематически показаны устройства для осуществления способа согласно различным вариантам осуществления настоящего изобретения. Устройство 1 содержит транспортировочную систему 2 для обрабатываемой жидкости 3, пункт для нагрева 4 всего объема жидкости, подвергаемой обработке, и пункт для наложения электрического поля в импульсном режиме 5. Транспортировочная система 2 содержит входной пункт 6, транспортировочный трубопровод 7 и выходной пункт 8. Емкости могут подаваться при помощи стандартного конвейера 33 и помещаться на ковшовой цепи (или любом другом аналогичном механизме) в колонной части 7 а трубопровода 7. Транспортировочная система может также содержать насосную систему 9 а, 9b для циркуляции транспортировочной жидкости 10, в которую погружены герметичные емкости 11, содержащие обрабатываемую жидкость 3. Транспортировочная система преимущественно может содержать горячий контур 12a и холодный контур 12b, каждый из которых снабжен насосной системой 9 а, 9b для перекачивания и для рециркуляции транспортировочной жидкости. Горячий контур осуществляет транспортировку емкостей через пункты нагрева и наложения электрического поля и осуществляет возврат транспортировочной жидкости через обратный трубопровод 13a в транспортировочный трубопровод 7 вблизи входного пункта. Холодный контур 12b также имеет насосную систему 9b и обратный трубопровод 13b, соединенный с транспортировочным трубопроводом 7 между тем местом, которое находится вблизи выходного пункта 8, и устройством сопряжения 14, разделяющим горячий и холодный контуры. Устройство сопряжения 14 преимущественно содержит одно (или более) уплотнительных устройств 15 (см. фиг. 6 а и 6b), содержащих множество гибких и упругих стенок 15 а, расположенных рядом на участке трубопровода 7 и, например, изготовленных из резины, и имеющих отверстия 15b, а также множество расположенных рядом гибких стенок (15 а), имеющих центральные отверстия, выполненных так, чтобы они могли быть плотно пригнаны по профилю обрабатываемых емкостей при их деформации. Таким образом, емкости способствуют образованию уплотнения между горячим и холодным контурами. Стенки 15 преимущественно содержат множество лепестков 54, которые могут легко поддаваться деформации, преимущественно от 6 до 12 лепестков, например приблизительно 8 лепестков, позволяющих легко осуществлять пригонку стенки в соответствии со всеми неправильностями формы и/или размеров емкости. Лепестки могут быть образованы с помощью аксиальных прорезей 55 в кольцевой стенке или иным образом с помощью множества отдельных частей. Центральное отверстие 15b стенок преимущественно имеет в основном кругообразную форму, позволяющую легко осуществлять пригонку стенки в соответствии с различными профилями емкостей,подвергаемых обработке. Таким образом, нет необходимости в пригонке формы стенки в соответствии с внешней формой емкости. Диаметр центрального отверстия преимущественно меньше, чем минимальный размер самого маленького поперечного сечения корпуса емкости, что обеспечивает максимальную герметизацию уплотнения. Уплотнительное устройство согласно одному варианту осуществления настоящего изобретения показано на фиг. 6c. В этом варианте уплотнительное устройство 15 содержит несколько групп 50 гибких и упругих уплотнительных стенок 15 а, расположенных с промежутками по длине уплотнительного устройства 15 в трубопроводе 7. Каждая группа 50 стенок содержит множество гибких уплотнительных стенок 15 а (см. фиг. 6d и 6 е) преимущественно между 2 и 6 стенками, предпочтительно 3 или 4. Стенки 15 а группы 50 уплотнительных стенок прикреплены друг к другу по их периферии к кожуху, в котором происходит перемещение емкостей, и могут быть дистанцированы, т.е. установлены на расстоянии друг от друга при помощи разделительных колец 51, изготовленных из металла или из некоторого другого жесткого материала. Преимущественно расстояние между стенками в группе 50 сравнимо с толщиной стенок,например, порядка 0,5-4 мм и, например, приблизительно 1 мм. Этот промежуток между стенками позволяет облегчить свободное движение гибкой нижней части стенок 15. Гибкие стенки группы 50 уплотнительных стенок смещены радиально относительно примыкающих стенок так, чтобы лепестки 54 стенки (см. стенку 2 на фиг. 6d) смещались радиально относительно лепестков 54 примыкающих стенок (см. стенки 1 и 3 на фиг. 6d). В предпочтительном варианте осуществления изобретения стенки смещены радиально относительно примыкающих стенок так, чтобы прорези 55,образующие лепестки 54, располагались на максимальном расстоянии в азимутальной плоскости относительно друг друга. В том случае, когда емкость проходит через гибкие стенки группы 50 стенок, эта емкость вызывает изгибание лепестков, которые пригоняются по форме поперечного разреза емкости. Ле-6 015711 пестки стенок прижимаются к поверхности емкости благодаря давлению жидкости в трубопроводе, а также благодаря силам, создаваемым при изгибе лепестков. Так как прорези, образующие лепестки, не совпадают, стенки одной группы 50 плотно прижимаются друг к другу к поверхности емкости, создавая очень высокое гидродинамическое сопротивление. Таким образом лепестки сгруппированных стенок образуют эффективное уплотнение между емкостями и стенкой 15 а, предотвращая движение жидкости через уплотнительное устройство и в то же самое время сводя к минимуму сопротивление движению емкостей по трубопроводу. Гидродинамическое сопротивление, создаваемое лепестками стенок, прижатых друг к другу, к поверхности емкости, увеличивается по мере увеличения полной разности давлений между текучими средами на противоположных сторонах устройства уплотнений (вход и выход устройства в трубопроводе 7) и силами упругости лепестков. Поэтому эффект уплотнения является саморегулирующимся в отличие от обычных уплотнений. В варианте, показанном на фиг. 6c, уплотнительное устройство может преимущественно содержать по меньшей мере три группы 50 гибких и упругих стенок 15 а, например, между 3 и 20 группами стенок,предпочтительно между 5 и 10 группами стенок. Группы 50 гибких и упругих стенок разделены при помощи прокладок 52, например, в виде кольца, изготовленного из металла или другого материала, и закреплены при помощи болта 58 или другого крепежного приспособления. Расстояние между двумя группами стенок может преимущественно составлять от 5 до 40 мм, например от 5 до 20 мм. Эта конфигурация уплотнительных устройств с несколькими группами гибких стенок 15a, расположенных с промежутками по длине уплотнительного устройства 15, обеспечивает надлежащее уплотнение между горячим и холодным контурами даже для емкостей, имеющих поперечное сечение, изменяющееся по длине емкости, обеспечивая в то же самое время легкое движение емкостей по трубопроводу. Кроме того, гибкие и упругие стенки, содержащие множество лепестков, автоматически пригоняются по форме и размеру емкостей с учетом всех отклонений от формы и размеров емкостей, а также обеспечивают надлежащую герметизацию уплотнения для любого профиля емкостей, например емкостей с различными формами, такими как круглая, овальная, квадратная, многоугольная или другая форма, и даже форм без осевой симметрии или емкостей с непостоянным поперечным сечением по длине емкости (например, конической, волнистой формы, с рельефными узорами). Преимущественно уплотнительные устройства согласно настоящему изобретению могут быть применены для различных емкостей, имеющих различные формы, без необходимости изменения системы уплотнительных стенок для каждой формы емкости. Уплотнительное устройство согласно настоящему изобретению является простым, эффективным устройством и может быть изготовлено по низкой себестоимости. Само собой разумеется, уплотнительное устройство может быть помещено в любом месте вдоль транспортировочного трубопровода и позволяет осуществить разделение зон трубопровода. Уплотнительное устройство может также разделять зоны с жидкостями, имеющими различные давления, или разделять зоны трубопровода, содержащие различные текучие среды, например осуществлять разделение между газом, таким как воздух, и жидкостью под давлением или между двумя различными жидкостями. Уплотнительные устройства 15 могут быть также помещены в других местах вдоль транспортировочного трубопровода 7, например перед пунктом нагрева 4. Холодный и горячий контуры могут содержать также теплообменники 31, 32 на обратном трубопроводе для регенерации тепла из транспортировочного трубопровода и/или жидкости, подвергаемой обработке. Холодный контур позволяет быстро понизить температуру обрабатываемой жидкости для сохранения свойств жидкости и, если это необходимо, уменьшить проблемы, связанные с деформацией емкостей, изготовленных из пластмассы. Пункт нагрева 4 содержит систему генерации тепловых импульсов 35, подаваемых генератором тепловой энергии 37. Генератор тепловой энергии может быть, например, в виде генератора высокочастотных электрических полей, рабочая частота которого составляет более чем 1 МГц, или в виде генератора микроволн. Энергия передается от генератора 37 к системе 35 при помощи коаксиального кабеля или волновода 16. Возможен вариант установки нескольких генераторов, размещенных рядом, вдоль транспортировочного трубопровода 7. Пункт для наложения электрического поля 5 содержит распределитель биполярных осциллирующих импульсов электрического поля 17, соединенный с генератором биполярных осциллирующих импульсов электрического поля 18 при помощи коаксиального кабеля 19. При этом следует отметить, что,как было указано выше, для температур свыше 64 С возможна обработка без применения пункта наложения электрического поля. Пункт генерации теплового импульса 4 и пункт наложения электрического поля 5 разделены при помощи теплоизолированного переходного участка трубопровода 20, создающего паузу между тепловой обработкой и обработкой электрическим импульсом. Эта пауза преимущественно позволяет обеспечить равномерное распределение температурного поля в жидкости, подвергаемой обработке, а также на по-7 015711 верхностях твердых тел, контактирующих с ней. В варианте, показанном на фиг. 3, жидкость, подвергаемая стерилизации, содержится в емкостях 11, погруженных в транспортировочную жидкость 10, протекающую в трубопроводе 7 для перемещения емкостей. Емкости могут, например, представлять собой пластмассовые бутылки, заполненные, например, напитком или жидким пищевым продуктом. Существует также возможность перемещения емкостей, содержащих жидкость, подвергаемую стерилизации, через пункт нагрева и пункт наложения электрического поля при помощи другой среды, помимо жидкости в трубопроводе, например при помощи потока газа под давлением в трубопроводе (давление газа выбирают таким образом, чтобы можно было компенсировать давление внутри емкости, предотвращая тем самым какую-либо деформацию емкости вследствие нагрева) или при помощи механического транспортировочного механизма, такого как конвейерная система. Однако транспортировочная система с применением текучей среды обладает преимуществом, заключающимся в возможности обеспечения подходящей равномерности распределения температур вокруг емкости во время нагрева и в течение паузы перед наложением электрического поля. Применение транспортировочной жидкости,имеющей диэлектрические свойства, аналогичные диэлектрическим свойствам жидкости, подвергаемой стерилизации, преимущественно позволяет осуществлять подходящее регулирование нагрева жидкости,подвергаемой стерилизации, а также наложения локального электрического поля в жидкости, подвергаемой нагреву. Емкости, изготавливаемые из диэлектрического материала, могут быть в виде жестких емкостей,таких как бутылки, изготовленные из стекла или пластмассы (например, из полиэтилентерефталата или других полимеров). Одно или более встряхивающих устройств 21 могут быть дополнительно применены в системе для встряхивания транспортировочной жидкости и емкостей, находящихся в транспортировочной жидкости. В одном варианте встряхивающее устройство содержит одно или более сопел (форсунок) (не показано),расположенных на стенке трубопровода и отверстии, обращенном внутрь трубопровода, для впрыскивания текучей среды с целью образования турбулентности в транспортировочной жидкости, протекающей в трубопроводе, осуществляя тем самым равномерное распределение температурного поля в жидкости. Емкости, перемещающиеся в трубопроводе, могут быть также подвержены встряхиванию или вращению,например, при помощи управляющих течений в вихревом потоке транспортировочной жидкости для придания однородности той жидкости, которая подвергается обработке внутри емкостей. Встряхивающие устройства 21 могут быть также размещены в холодном контуре 12b для ускорения охлаждения жидкости в емкости после стерилизации или пастеризации. Трубки 22, изготовленные из диэлектрического материала (например, из кварца), установлены в трубопроводе для обеспечения прохождения электрического поля для нагрева жидкости внутри трубопровода. Температурные датчики 23 установлены вдоль всего трубопровода для измерения температуры жидкости на входе пункта для генерации тепловых импульсов в зоне нагрева, на выходе этой зоны и на выходе переходного участка 20 трубопровода. Датчик электрического поля 24 размещен в зоне наложения электрического поля. В одном из вариантов устройства предусмотрен механизм для обеспечения регулируемой скорости смещения твердых тел по мере их прохождения через трубопровод, например, путем изменения поперечного сечения (диаметра) трубопровода для изменения скорости потока транспортировочной жидкости. Распределитель электрического поля согласно первому варианту показан на фиг. 4 а. В этом варианте распределитель содержит электроды 25 а, 25b, расположенные по обе стороны трубопровода, для обеспечения прохождения импульсов переменного электрического поля с частотой от 100 до 1000 кГц в поперечном направлении через трубопровод 7 (фиг. 3), как показано при помощи линий поля 26. В частности, электрическое поле проходит от верхнего электрода 25 а к нижнему электроду 25b, при этом эти два электрода установлены внутри трубки 27 (изготовленной, например, из кварца), герметично встроенной в трубопровод. Расстояние а между электродами может быть оптимизировано опытным путем для обеспечения максимально возможной однородности поперечного электрического поля по всему объему емкостей 11. Если расстояние составляет, например, порядка 4 см, то для получения эффективной амплитуды электрического поля напряженностью 1-3 кВ/см разность потенциалов между электродами должна составлять порядка 400-1200 кВ. На фиг. 4b показан распределитель электрического поля согласно второму варианту. В этом варианте импульсы электрического поля генерируются при помощи индукционной системы, а линии электрического поля 26' являются в основном продольными. Трубопровод 7 заполнен водой в качестве транспортировочной жидкости 70 таким образом, чтобы бутылки, содержащие жидкость, подвергаемую стерилизации, пропускались через корпус индукционной системы 25. Распределитель электрического поля снабжен сердечником 28 и одной или более первичными обмотками 29, подсоединенными к питающей линии посредством соединений 30, 30b. Количество первичных обмоток может быть определено опытным путем, например путем измерения электрического поля, присутствующего в транспортировочной жидкости.-8 015711 В варианте, показанном на фиг. 3, емкости 11 погружены на глубину Н в колонной части 7a транспортировочного трубопровода 7, заполненного транспортировочной жидкостью 10. Столб транспортировочной жидкости оказывает внешнее давление, которое обладает тенденцией к компенсации внутреннего давления во время нагрева жидкости, подвергаемой обработке согласно формуле (2), которая определяет высоту Н столба в соответствии с температурой ТT1. где Н - высота столба жидкости, в которую погружены емкости, подвергаемые обработке;g - локальное ускорение силы тяжести; Р 0 - начальное давление сжимаемой жидкости в устройстве;Vs - разность между давлениями насыщенного пара несжимаемой жидкости при температурах Т 2 иT1. Для воды, например, при T1 = 20 С давление насыщенного пара является минимальным, a Vs практически равно давлению насыщенного пара для воды при температуре Т 2. Например, если Т 2 = 65 С, то Vs = 0,25 бар; С равно (kVv), где k - коэффициент объемной упругости материала емкости при температуре Т 2, aVp - изменение внутреннего давления вследствие изменения насыщения несжимаемой жидкости при помощи сжимаемой жидкости. Vp измеряют в недеформируемой емкости (например, изготовленной из стекла), имеющей те же самые формы и объем, что и обрабатываемая емкость, как разность между фактическим манометрическим давлением при температуре t2 и давлением Р 2 = Р 0(T2/T1). Для напитков,не насыщенных СО 2, например, таких как вода или молоко с вкусовыми добавками, Vp имеет значение,близкое к нулю. Компенсация является полной, когда С=0. Глубина Н может быть уменьшена путем увеличения плотности d наружной жидкостной среды, в которую погружены емкости. В частности, твердые тела маленького размера р (р должно быть значительно меньше, чем характеристический размер емкости), но большей плотности, чем плотность жидкости, например, в виде порошка, могут быть добавлены к этой жидкости. Эта мера будет эффективной только в том случае, когда давление, оказываемое твердыми телами, является одинаковым во всех направлениях. Для этого твердым телам должно быть придано хаотическое (беспорядочное) движение,средняя скорость которого больше, чем квадратный корень из gp, где g - локальное ускорение силы тяжести; p - размер твердых тел; а их удельное количество n (количество твердых тел на единицу объема) соответствует необходимому увеличению плотности d. Для выполнения этого условия сила тяжести твердого тела массой m, т.е. mg, должна быть меньше чем сила F, оказываемая этим телом на любую стенку благодаря его инерции. Если v является скоростью хаотического (беспорядочного) движения, нижеследующий порядок величины может быть получен дляF: F=m(v/t), где t=d/v, в таком случае F=(mv2)/d. Поэтому необходимо, чтобы Fmg и, следовательно,чтобы V(gd)(1/2). Если бутылки обрабатывают в последовательном порядке и в направлении их длины, одну за другой, то толкатель 34 осуществляет подачу емкостей в горизонтальной части трубопровода 7 с. После того как емкости располагаются в выходной части трубопровода 7b, они могут быть поданы с помощью толкателя или другого механизма на конвейер 33. В варианте, показанном на фиг. 7, транспортировочный трубопровод 7' выполнен в виде трубы,сконфигурированной для вставления бутылок в направлении вдоль их длины во входную часть 7 а' трубопровода, а также для направления их к выходу трубопровода в холодном контуре. Для этой цели труба имеет достаточно большие радиусы кривизны для обеспечения перехода между вертикальной и горизонтальной частями трубопровода. Циркуляция транспортировочной жидкости в направлении движения емкостей способствует движению емкостей вдоль трубопровода не только благодаря давлению, оказываемому в направлении движения, но и также благодаря подъемной силе (Архимедовой силе) и смазыванию, создаваемых наличием жидкости вокруг емкостей. На фиг. 8a-8g схематически показаны варианты транспортировочной системы 2 устройства для осуществления способа согласно различным вариантам осуществления настоящего изобретения. В варианте, показанном на фиг. 8a, емкости 11 направляют при помощи стандартного транспортера 33 и подают к входной части 41 транспортировочного трубопровода 7 при помощи стандартной элеваторной системы 40, например ковшовой цепи или любого другого аналогичного механизма. Емкости проталкивают внутрь вертикальной колонны 7d транспортировочного трубопровода при помощи фрикционного устройства, например роликов, или другой толкательной системы (не показано). Емкости поступают в транспортировочный трубопровод и погружаются в транспортировочную жидкость 10, протекающую в трубопроводе 7, и перемещаются через транспортировочный трубопровод 7, проталкивая друг друга в направлении вдоль их длины. Выгрузка емкостей происходит из выходной колонны 7 е трубопровода 7 с помощью другого фрикционного устройства, например роликов, или другой толкательной системы (не показано), предназначенных для регулирования, и даже замедления емкостей, перемещающихся в потоке по направлению к выходной части трубопровода 43, а затем эти емкости помещают на раз-9 015711 грузочный конвейер 33. В вариантах, показанных на фиг. 8b-8c, емкости 11, содержащие жидкость, подвергаемую обработке, поступают непосредственно к входной части 41 транспортного трубопровода, на конвейер 33. Емкости проталкивают внутрь транспортного трубопровода 7 с помощью фрикционного устройства, например роликов, или другой толкательной системы или аналогичного механизма, расположенного на входной части 41 транспортного трубопровода (не показано). Емкости поступают в первую вертикальную часть 7d транспортного трубопровода в направлении вдоль их длины, одна за другой, и поднимаются наверх, к верхней части вертикальной части 7b трубопровода, под воздействием силы, создаваемой фрикционным устройством или другой толкательной системой на входной части 41 трубопровода. Первая вертикальная часть 7b трубопровода преимущественно подвергается смазыванию, например, при помощи одного или более сопел (форсунок) (не показано), расположенных на стенке трубопровода и отверстии, обращенном внутрь трубопровода, для впрыскивания текучей среды, в основном воды,во внутреннюю часть трубопровода для уменьшения трения между емкостями и стенкой трубопровода и облегчения движения емкостей. Сопла преимущественно ориентированы тангенциально вверх по колонной части 7d трубопровода. Ориентирование сопел для впрыскивания воды по направлению к верхней части колонны 7b позволяет осуществлять поворачивание емкостей и проталкивание их по направлению к верхней части колонны 7b, противодействуя силе тяжести и способствуя тем самым движению емкостей в колонне 7d. На выходной части 43 транспортного трубопровода 7 при помощи другого фрикционного устройства, например роликов или другой толкательной системы или аналогичного механизма (не показано),происходит выгрузка емкостей из трубопровода на конвейер 33. Вертикальные колонны 7 а и 7b транспортировочного трубопровода заполнены транспортировочной жидкостью до уровня 46, определяемого параметрами системы. Наличие удлиненной выходной части 7 е трубопровода позволяет осуществить усиленное охлаждение жидкости в емкостях. Преимущественно вертикальная часть выходного трубопровода 7 е содержит одно или более сопел(форсунок) (не показано), расположенных на стенке трубопровода и отверстии, обращенных внутрь трубопровода, для впрыскивания текучей среды, в основном воды, в трубопровод для уменьшения трения между емкостями и трубопроводом. Преимущественно сопла ориентированы против направления движения емкостей в части 7 е трубопровода. Струи жидкости, ориентированные против направления движения герметичных емкостей, замедляют движение емкостей по направлению к выходной части 43 трубопровода, уменьшая тем самым силу торможения, которая должна создаваться фрикционным устройством или толкательной системой на выходной части 43 трубопровода. На фиг. 8 с показан вариант транспортировочной системы, представленный фиг. 8 с. В этом альтернативном варианте транспортировочной системы 2 расположение входной части 41 и выходной части 43 трубопровода позволяет уменьшить габаритный размер устройства, что является полезным для некоторых случаев промышленного применения устройства. В варианте транспортировочной системы 2, показанном на фиг. 8d, входная часть 41 транспортировочного трубопровода 7 находится на практически горизонтальной части 7f трубопровода. Емкости 11,поступающие к входной части 41 трубопровода на конвейер 33, поворачиваются на бок при помощи стандартного манипуляционного устройства (не показано) и поступают в горизонтальную часть 7f трубопровода, в направлении вдоль их длины. На фиг. 8d схематически показан вариант транспортировочной системы, представленной на фиг. 8 е. Другие варианты транспортировочной системы устройства для осуществления способа согласно настоящему изобретению схематически показаны на фиг. 8 е, 8f и 8g. В вариантах транспортировочных систем,показанных на фиг. 8l и 8g, выходной трубопровод 7 е является удлиненным, что позволяет продлить период охлаждения жидкости, содержащейся в емкостях, перед поступлением емкостей в устройство. Однако транспортировочная текучая среда может представлять собой газ под давлением, отделенный от окружающей среды, из которой емкости поступают через два механических воздушных шлюза или при помощи двух воздушных шлюзов, и при этом происходит постепенное изменение давления для компенсации разности внутреннего и внешнего давлений, и тем самым, для исключения возможности деформации емкости, в особенности во время охлаждения жидкости в емкостях. Кратко говоря, в этом конкретном случае вместо зон погружения высотой Н и с плотностью d применяются воздушные шлюзы,которые обеспечивают прохождение емкостей из той окружающей среды, из которой они поступают в зону, находящуюся под давлением, причем это давление Рх равно внутреннему давлению Pi, образующемуся в емкостях во время нагрева. Ссылаясь на вариант осуществления настоящего изобретения, показанный на фиг. 5, высота вертикальной части трубопровода для осуществления компенсации давления, образующегося в емкости во время нагрева, может быть уменьшена за счет создания давления в части трубопровода 7 с, проходящей через пункты обработки 4, 5, и холодный контур, с помощью насосов 36 а, 36b, нагнетающих газ или транспортировочную жидкость в указанную часть трубопровода 7 с. Уплотнительные устройства 15, так же, как описанные выше, помещают по обе стороны участка трубопровода, находящегося под давлением. Манометры могут быть размещены по всему контуру для контроля давления в трубопроводе, и мо- 10015711 жет быть предусмотрена также продувка клапанов для удаления воздуха из системы или откачки жидкости из трубопровода. Вместо уплотнительных устройств 15 могут быть применены воздушные шлюзы, позволяющие осуществлять прохождение емкостей и отделение зоны с жидкостью, которая является наружной по отношению к нагреваемой емкости, от зоны, в которой эта жидкость является холодной, или же может быть применена любая другая система воздушных шлюзов или традиционная система, служащая в качестве барьера по отношению к давлению, но при этом позволяющая осуществлять прохождение емкостей. Примеры 1. Обеззараживание герметичных емкостей вместимостью 0,5 л, изготовленных из полиэтилентерефталата и заполненных свежевыжатым апельсиновым соком и зараженных микроорганизмами Byssochlamys nivea. Обработку осуществляли в устройстве, показанном на фиг. 3. Начальная концентрация микроорганизмов: от 3,6 до 4,210-5 единиц/мл; количество бутылок, обрабатываемых за один цикл: 10; начальная температура: 20 С; длительность обработки: 3 с (пропускание через горизонтальный трубопровод); нагрев: микроволновый, 1 ГГц, мощность 180 кВт (35 С/с) и 45 кВт (9 С/с); наложение электрического поля: частота колебаний электрического поля: 180 кГц; длительность группы колебаний: приблизительно 0,02 мс; частота группы колебаний: 15 Гц;t1 = 6 мкс, t2 = 20 мкс, t3 = 0,05 с; количество импульсов: 12 для 180 кВт и соответственно 35 и 48 импульсов для 45 кВт; производительность, линейная скорость бутылок: 0,4 м/с для 180 кВт и 0,1 м/с для 45 кВт; длина зоны наложения электрического поля: 0,3 м; длительность наложения импульсов электрического поля: 0,75 с. Результаты: 2. Выборочное обеззараживание бутылок вместимостью 0,5 л, изготовленных из полиэтилентерефталата и заполненных яблочным соком и зараженных дрожжами Saccharomyces cerevisiae и плесенью- 11015711 начальная концентрация "Aspergillus Niger": 1,5-4,210-5 единиц/мл; количество бутылок, обрабатываемых за один цикл: 10; начальная температура: 20 С; длительность обработки: 3 с (пропускание через горизонтальный трубопровод); нагрев: микроволновый, 1 ГГц, мощность 180 кВт (35 С/с) и 45 кВт (9 С/с); наложение электрического поля: частота колебаний электрического поля: 180 кГц; длительность группы колебаний: приблизительно 0,02 мс; частота группы колебаний: 15 Гц;t1 = 6 мкс, t2 = 20 мкс, t3 = 0,05 с; количество импульсов: 12 для 180 кВт и соответственно 35 и 48 импульсов для 45 кВт; производительность, линейная скорость бутылок: 0,4 м/с для 180 кВт и 0,1 м/с для 45 кВт; длина зоны наложения электрического поля: 0,3 м; длительность наложения импульсов электрического поля: 0,75 с. Результаты: ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ стерилизации или пастеризации жидкости, подвергаемой обработке и содержащейся в герметически закрытых емкостях, включающий перемещение емкостей в зону обработки, где емкости погружают в поток наружной транспортировочной жидкости, нагрев всего объема обрабатываемой жидкости со скоростью более чем 29 С/с до температуры обработки Т от 20 до 66 С, встряхивание емкостей во время нагрева жидкости и в зависимости от значения температуры обработки Т воздействие электрическим полем на жидкость путем электропорации немедленно или в скором времени после нагрева жидкости, при этом амплитуду Е электрического поля в В/см выбирают так, чтобы уравнение удовлетворялось для значений где Т - температура обработки в С. 2. Способ по п.1, характеризующийся тем, что для обработки путем электропорации используют переменное электрическое поле в импульсном режиме с частотой от 100 до 1000 кГц. 3. Способ по п.2, характеризующийся тем, что суммарная тепловая энергия, подводимая к жидкости, подвергаемой обработке, составляет менее 0,05 Дж/см 2. 4. Способ по п.2 или 3, характеризующийся тем, что длительность импульса электрического поля- 12015711 составляет от 10 до 100 мкс, а частота повторения импульсов составляет от 10 до 100 Гц. 5. Способ по любому из пп.1-4, характеризующийся тем, что наложение электрического поля для обработки путем электропорации осуществляют после стадии нагрева жидкости, за которой выдерживают паузу, в течение которой электрическое поле равно нулю или пренебрежимо мало. 6. Способ по любому из пп.1-5, характеризующийся тем, что скорость нагрева больше чем 30 С/с. 7. Способ по любому из пп.1-6, характеризующийся тем, что транспортировочная жидкость представляет собой воду или жидкость на водной основе. 8. Способ по п.7, характеризующийся тем, что вокруг емкостей создают турбулизацию транспортировочной жидкости. 9. Способ по любому из пп.1-8, характеризующийся тем, что статические давления, образуемые в зонах обработки, создают при помощи насосных систем и систем воздушных шлюзов. 10. Способ по любому из пп.1-9, характеризующийся тем, что статические давления, образуемые в зоне обработки, создают за счет столбов жидкости, составляющей наружную текучую среду и поднимаемой над зоной обработки емкостей. 11. Устройство для осуществления способа стерилизации или пастеризации обрабатываемой жидкости на водной основе или содержащей воду и находящейся в герметически закрытых емкостях, содержащее транспортировочную систему (2) для обрабатываемой жидкости (3), пункт нагрева (4) всего объема обрабатываемой жидкости, включающий генератор импульсов с рабочей частотой более чем 1 МГц,а также содержащее пункт для наложения электрического поля в импульсном режиме (5), при этом транспортировочная система включает транспортировочный трубопровод (7, 7'), в котором циркулирует поток транспортировочной жидкости, и средство для встряхивания или турбулизации транспортировочной жидкости вблизи пункта нагрева, причем система нагрева выполнена с возможностью нагрева жидкости в емкостях, проходящих через пункт нагрева, при температуре обработки Т от 20 до 66 С, со скоростью нагрева более чем 28 С/с, а пункт для наложения электрического поля в импульсном режиме (5) выполнен с возможностью генерирования электрического поля, предназначенного для обработки путем электропорации немедленно или в скором времени после нагрева жидкости, причем амплитуда Е электрического поля в В/см такова, что уравнение удовлетворяется для значений где Т - температура обработки в С. 12. Устройство по п.11, характеризующееся тем, что пункт для генерации электрических полей в импульсном режиме выполнен с возможностью генерирования переменного электрического поля с частотой колебаний от 100 до 1000 кГц в импульсном режиме, с длительностью импульса от 10 до 100 мкс. 13. Устройство по п.12, характеризующееся тем, что система для генерации электрического поля в импульсном режиме выполнена с возможностью подачи суммарной тепловой энергии, составляющей менее чем 0,05 Дж/см 3, к жидкости, подвергаемой обработке. 14. Устройство по любому из пп.11-13, характеризующееся тем, что транспортировочная жидкость представляет собой воду или жидкость на водной основе. 15. Устройство по любому из пп.11-14, характеризующееся тем, что транспортировочная система содержит горячий контур и холодный контур, каждый из которых имеет насосную систему и обратный контур для текучей среды. 16. Устройство по любому из пп.11-14, характеризующееся тем, что система для генерации импульсов электрического поля содержит электроды, расположенные по обе стороны проходного участка трубопровода и способные осуществлять генерирование электрического поля поперек этого участка. 17. Устройство по любому из пп.11-14, характеризующееся тем, что система для генерирования импульсов электрического поля содержит индуктор с одной или более первичных обмоток, размещенных тороидально около проходного участка трубопровода, способный осуществлять генерирование электрического поля в основном продольно этому участку. 18. Устройство по любому из пп.11-17, содержащее по меньшей мере один датчик электрического поля в зоне наложения электрического поля и датчики температуры вдоль транспортировочного трубопровода. 19. Устройство по любому из пп.11-18, содержащее столб транспортировочной жидкости, поднимающийся над зоной обработки емкостей и имеющий высоту для создания давления, в основном равного максимальному давлению, образующемуся внутри емкостей во время нагрева жидкости, подвергаемой обработке. 20. Устройство по любому из пп.11-19, содержащее уплотнительные устройства в трубопроводе по обе стороны пункта нагрева и насосное устройство, создающее давление в части трубопровода между указанными устройствами, равное максимальному давлению, образующемуся внутри емкостей во время нагрева жидкости, подвергаемой обработке.

МПК / Метки

МПК: A23L 2/50, A23L 3/02, A23L 3/01, A23L 2/48, A23L 3/32

Метки: стерилизация, емкостях, герметически, жидкостей, закрытых

Код ссылки

<a href="https://eas.patents.su/19-15711-sterilizaciya-zhidkostejj-v-germeticheski-zakrytyh-emkostyah.html" rel="bookmark" title="База патентов Евразийского Союза">Стерилизация жидкостей в герметически закрытых емкостях</a>

Предыдущий патент: Триазолил фенилбензолсульфонамиды

Следующий патент: Ингибиторы akt (протеинкиназы в)

Случайный патент: Макроциклические производные индола, пригодные в качестве ингибиторов вируса гепатита с