Способ изготовления мембран из углеродных молекулярных сит в регулируемой атмосфере

Номер патента: 24529

Опубликовано: 30.09.2016

Авторы: Кийоно Маюми, Уилльямс Пол Джейсон, Корос Уилльям Джон

Формула / Реферат

1. Способ получения углеродной мембраны с заданной степенью проницаемости для CO2, включающий:

a) получение полиимидного предшественника;

b) нагревание предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; и

c) пропускание газа через камеру во время проведения этапа нагревания, при этом степень проницаемости для CO2 оптимизируют за счет регулирования концентраций кислорода в указанном газе.

2. Способ по п.1, в котором концентрацию кислорода выбирают для повышения проницаемости углеродной мембраны.

3. Способ по п.1, в котором концентрацию кислорода поддерживают в диапазоне от 1 до 30 ppm.

4. Способ по п.1, в котором температуру нагревания также выбирают для получения заданной степени проницаемости для CO2.

5. Способ по п.4, в котором температура нагревания составляет от 450 до 600°С.

6. Способ по п.4, в котором температура нагревания составляет от 600 до 1000°С.

7. Способ по п.1, дополнительно включающий:

a) получение второго полиимидного предшественника;

b) нагревание указанного второго предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; и

c) пропускание газа через камеру во время проведения этапа нагревания, при этом степень проницаемости для CO2 оптимизируют за счет регулирования концентраций кислорода в указанном газе,

в котором получают первую углеродную мембрану, имеющую первую заданную степень проницаемости для CO2, и в котором получают вторую углеродную мембрану, имеющую вторую заданную степень проницаемости для CO2, при этом первая и вторая заданные степени проницаемости для CO2 различаются по меньшей мере на 10 Баррер.

8. Способ получения углеродной мембраны с заданной степенью селективности в отношении CO2/CH4, включающий следующие этапы:

a) получение полиимидного предшественника;

b) нагревание предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; и

с) пропускание газа через камеру во время проведения этапа нагревания, при этом степень селективности по CO2/CH4 оптимизируют за счет регулирования концентраций кислорода в указанном газе.

9. Способ по п.8, в котором концентрацию кислорода выбирают для повышения селективности углеродной мембраны для CO2/CH4.

10. Способ по п.8, в котором концентрацию кислорода поддерживают в диапазоне от 1 до 30 ppm.

11. Способ по п.8, в котором концентрацию кислорода поддерживают в диапазоне от 30 до 50 ppm.

12. Способ по п.8, в котором температуру нагревания также выбирают для получения заданной степени селективности по CO2/CH4.

13. Способ по п.12, в котором температура нагревания составляет от 450 до 600°С.

14. Способ по п.12, в котором температура нагревания составляет от 600 до 1000°С.

15. Способ по п.8, дополнительно включающий:

a) получение второго полиимидного предшественника;

b) нагревание указанного второго предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; и

c) пропускание газа через камеру во время проведения этапа нагревания, при этом степень селективности по CO2/CH4 оптимизируют за счет регулирования концентраций кислорода в указанном газе,

в котором получают первую углеродную мембрану, имеющую первую заданную степень селективности по CO2/CH4, и в котором получают вторую углеродную мембрану, имеющую вторую заданную степень селективности по CO2/CH4, при этом первая и вторая заданные степени селективности по CO2/CH4 различаются по меньшей мере на 10.

16. Способ получения по меньшей мере двух углеродных мембран, имеющих разные заданные степени проницаемости для CO2, включающий следующие этапы:

a) получение первого полиимидного предшественника;

b) нагревание первого предшественника в первой камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза;

c) пропускание первого газа через первую камеру во время проведения первого этапа нагревания, при этом степень проницаемости для CO2 оптимизируют за счет регулирования концентраций кислорода в указанном газе;

d) получение второго полиимидного предшественника;

e) нагревание второго предшественника во второй камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; и

f) пропускание второго газа через вторую камеру во время проведения второго этапа нагревания, при этом степень проницаемости для CO2 оптимизируют за счет регулирования концентраций кислорода в указанном газе, и при этом концентрации кислорода в первом газе и во втором газе различаются по меньшей мере на 2 ppm.

17. Способ получения по меньшей мере двух углеродных мембран, имеющих разные заданные степени селективности по CO2/CH4, включающий следующие этапы:

a) получение первого полиимидного предшественника;

b) нагревание первого предшественника в первой камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза;

c) пропускание первого газа через первую камеру во время проведения первого этапа нагревания; при этом степень селективности по CO2/CH4 оптимизируют за счет регулирования концентраций кислорода в указанном газе;

d) получение второго полиимидного предшественника;

e) нагревание второго предшественника во второй камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; и

f) пропускание второго газа через вторую камеру во время проведения второго этапа нагревания, при этом степень селективности по CO2/CH4 оптимизируют за счет регулирования концентраций кислорода в указанном газе, и при этом концентрации кислорода в первом газе и во втором газе различаются по меньшей мере на 2 ppm.

18. Способ по п.1, в котором концентрацию кислорода поддерживают в диапазоне от 8 до 40 ppm.

19. Способ по п.8, в котором концентрацию кислорода поддерживают в диапазоне от 8 до 40 ppm.

20. Способ по п.1, в котором концентрацию кислорода поддерживают в диапазоне от 3 до 100 ppm.

21. Способ по п.8, в котором концентрацию кислорода поддерживают в диапазоне от 3 до 100 ppm.

22. Способ по п.16, в котором концентрации кислорода в первом газе и во втором газе различаются по меньшей мере на 10 ppm.

23. Способ по п.17, в котором концентрации кислорода в первом газе и во втором газе различаются по меньшей мере на 10 ppm.

24. Модуль углеродного молекулярного сита из полого асимметричного волокна, включающий герметизируемый корпус, где корпус включает

две или более находящиеся в нем мембраны, где по меньшей мере одна из мембран получена способом по любому из пп.1-6, 8-14, 18-21;

впускное отверстие для введения исходного потока, включающего природный газ;

выпускное отверстие для выпуска пермеатного потока газа;

другое выпускное отверстие для выпуска ретентатного потока газа.

25. Установка для разделения газов, включающая две или более мембраны, где по меньшей мере одна из указанных мембран содержит первую углеродную мембрану и другая из указанных мембран содержит вторую углеродную мембрану, при этом указанные первая и вторая углеродные мембраны получены способом по любому из пп.7, 15, 16 или 17.

26. Способ снижения концентрации кислотных газов в потоке природного газа, включающий:

a) получение углеродной мембраны способом по любому из пп.1-6, 8-14, 18-21;

b) пропускание потока природного газа через мембрану с получением ретентатного потока, содержащего пониженную концентрацию кислотных газов.

27. Способ снижения концентрации кислотных газов в потоке природного газа, включающий:

a) получение первой углеродной мембраны и второй углеродной мембраны способом по любому из пп.7, 15, 16 или 17;

b) пропускание потока природного газа через указанные мембраны с получением ретентатного потока, содержащего пониженную концентрацию кислотных газов.

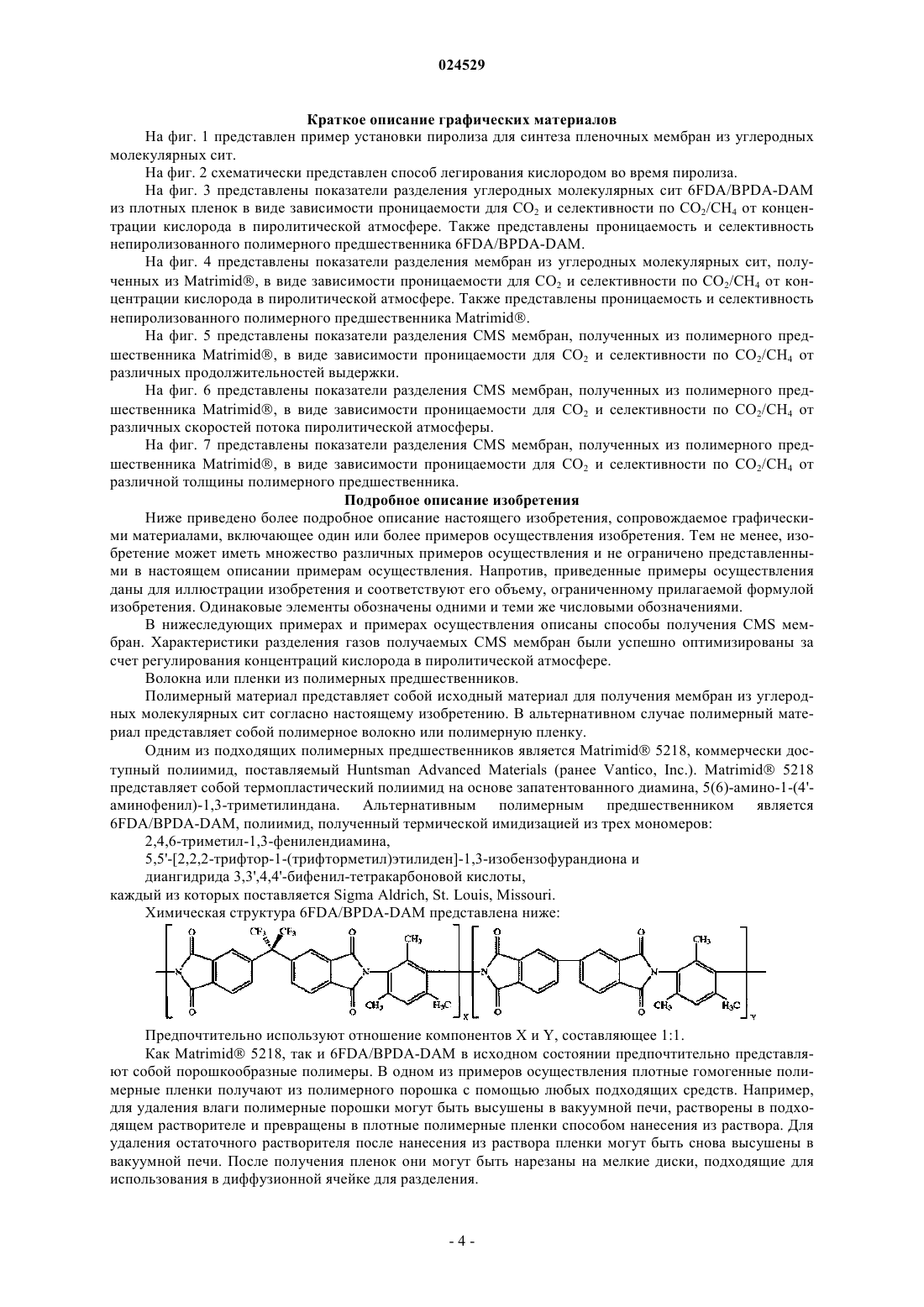

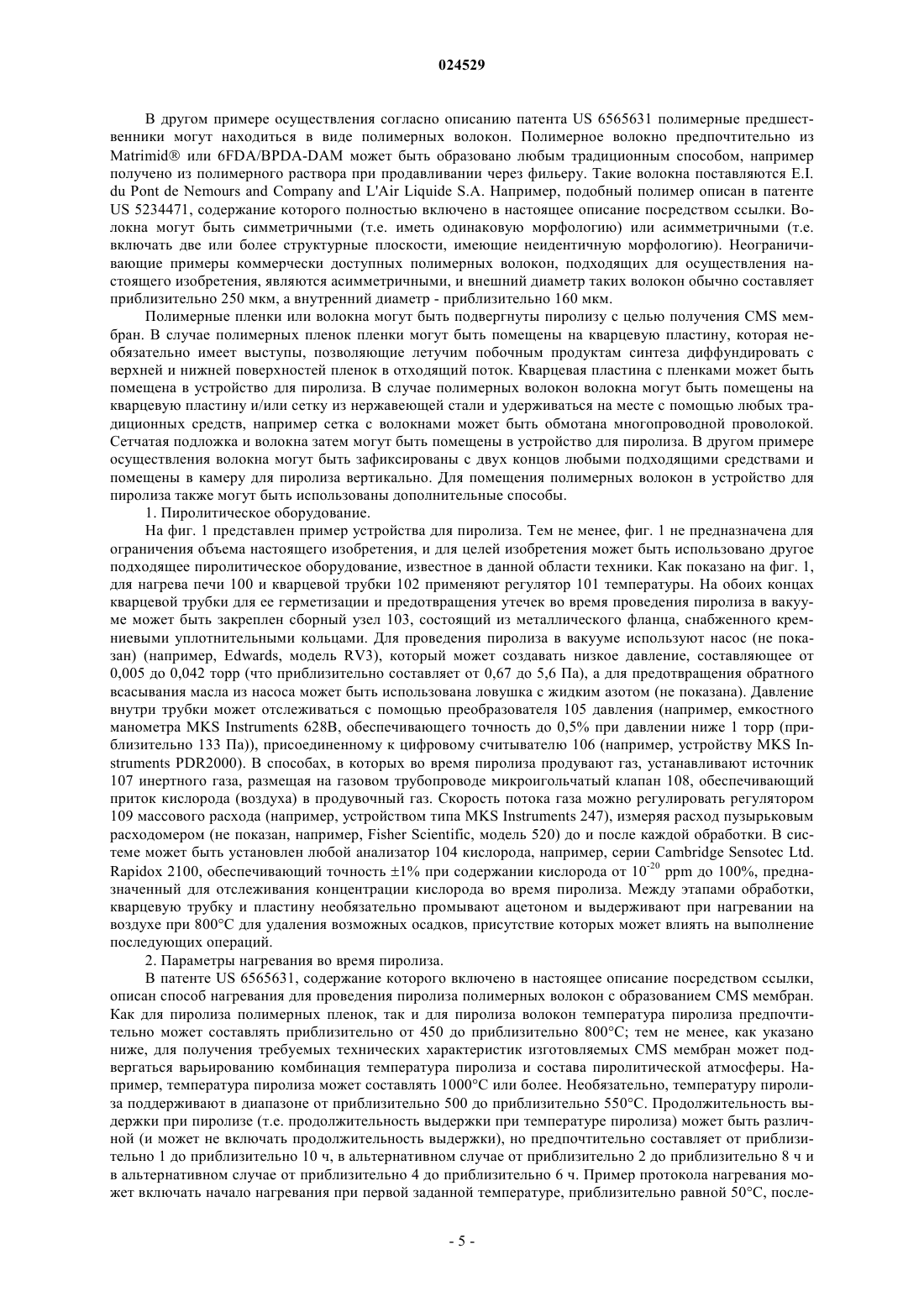

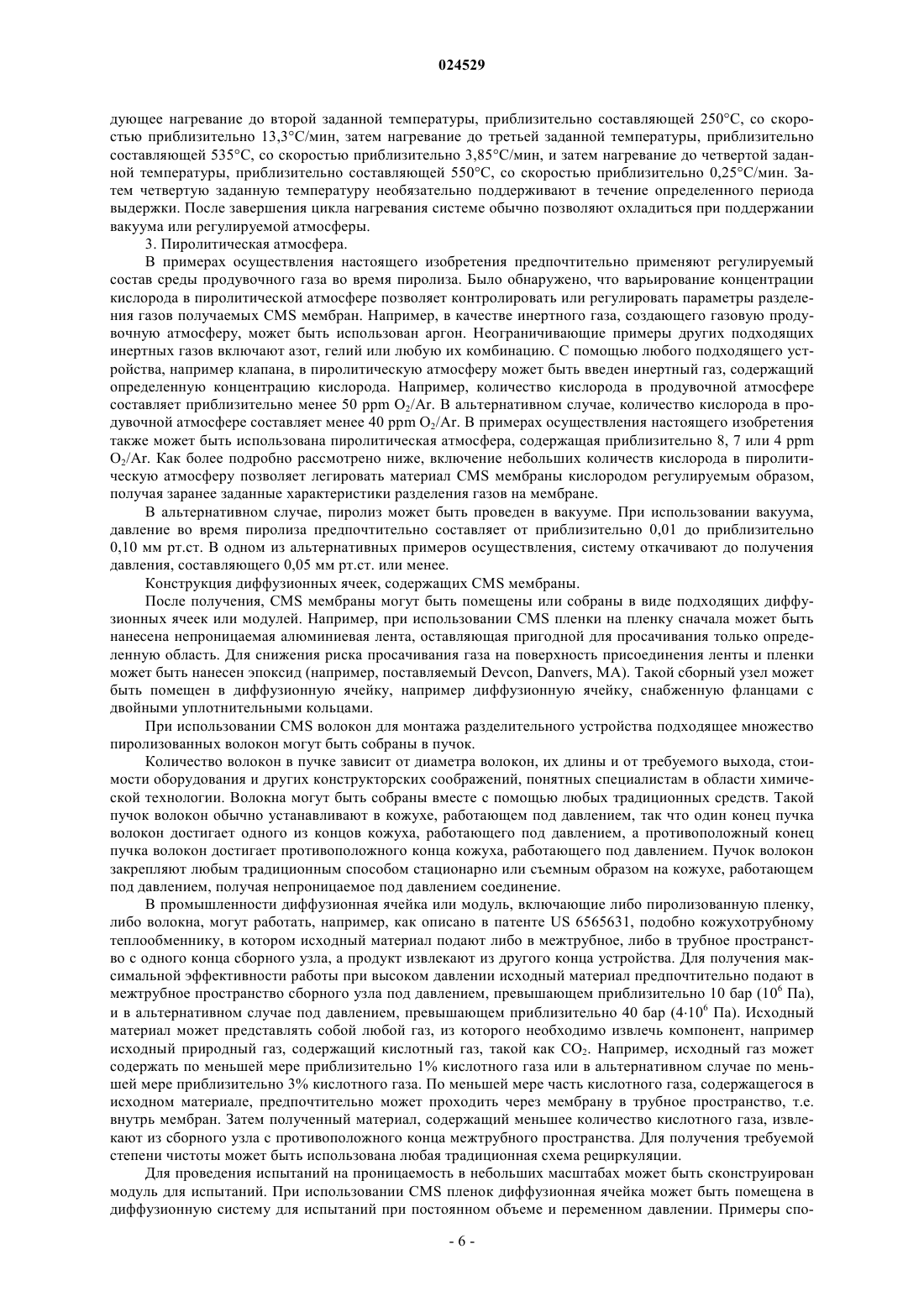

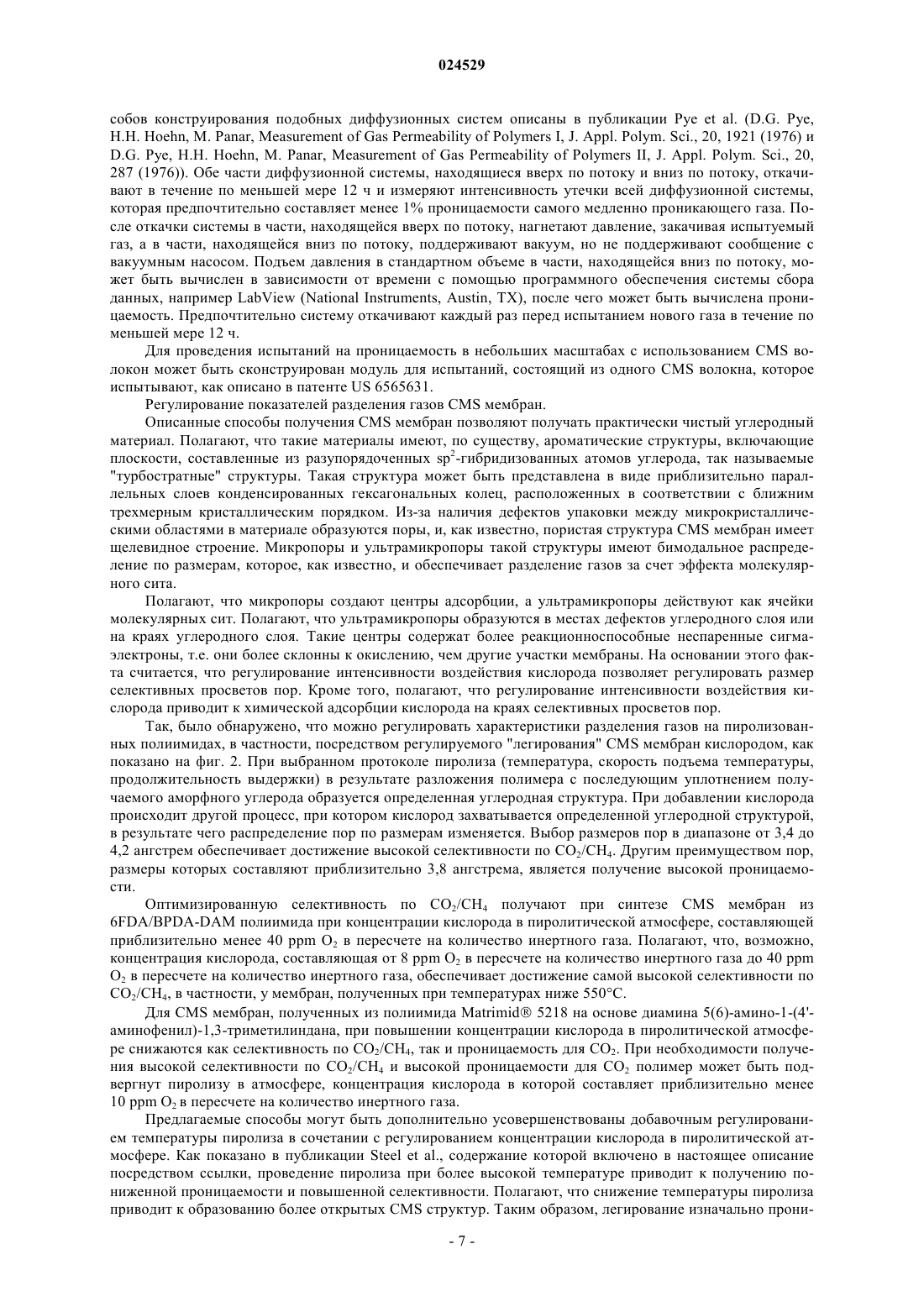

Текст

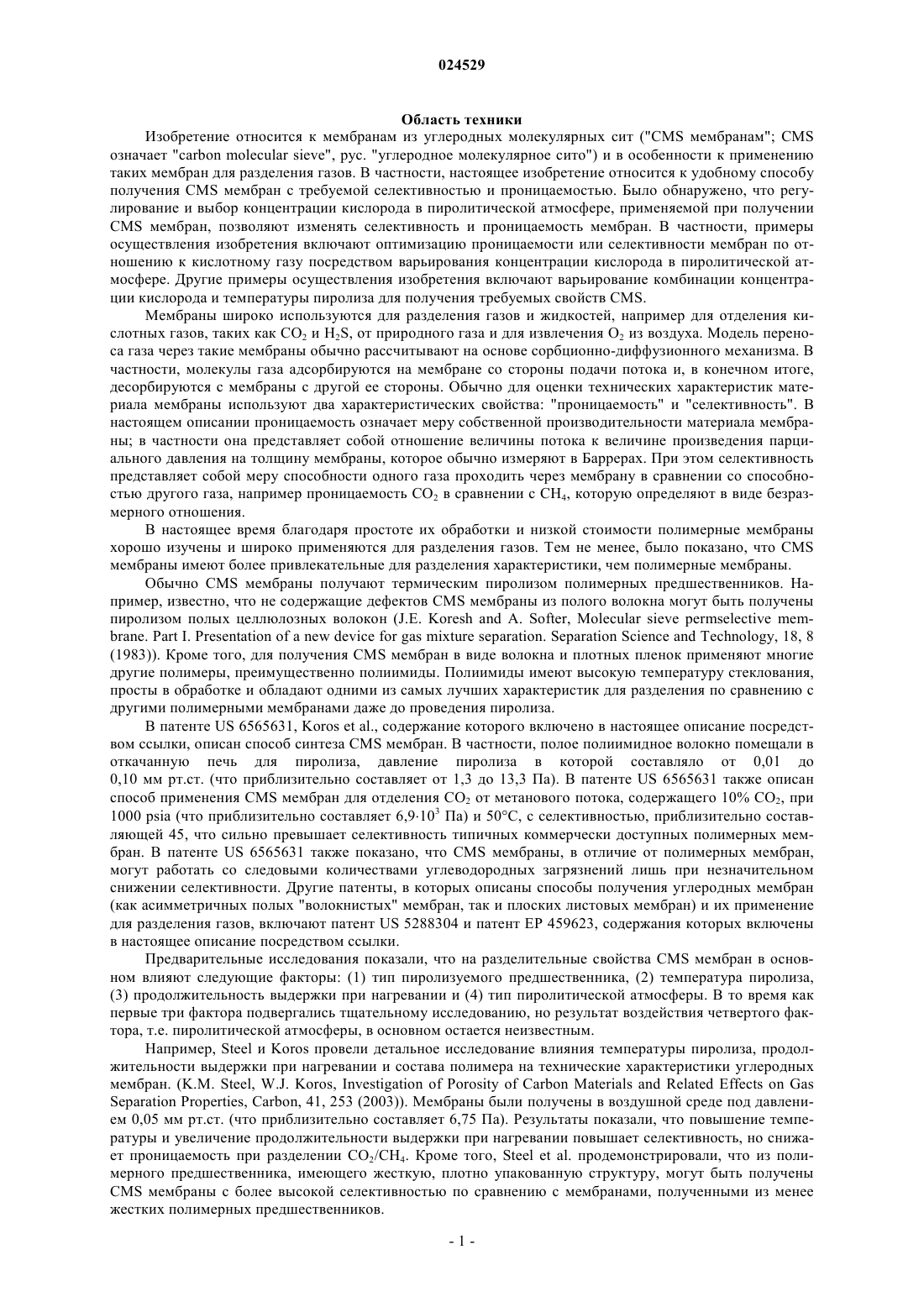

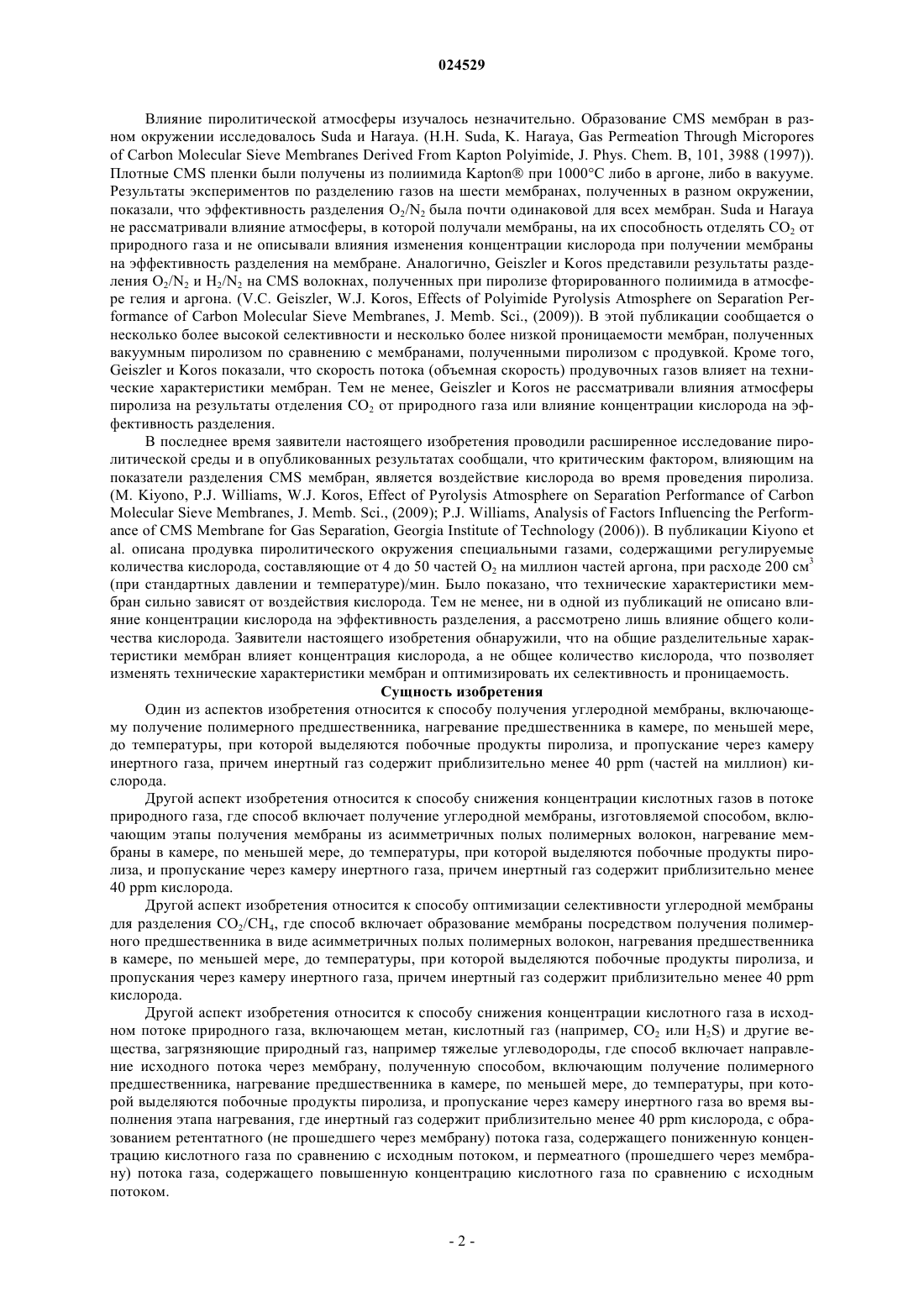

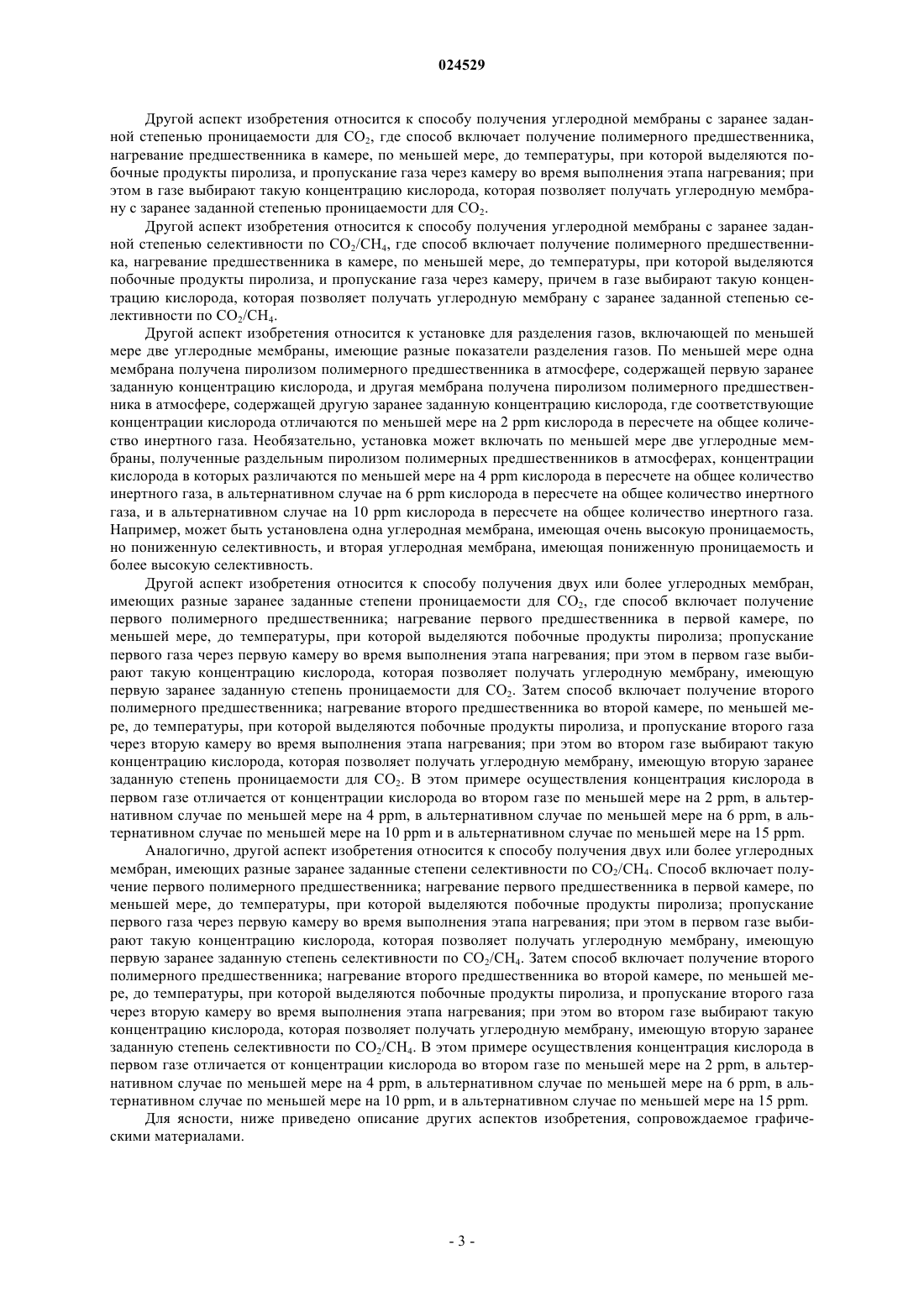

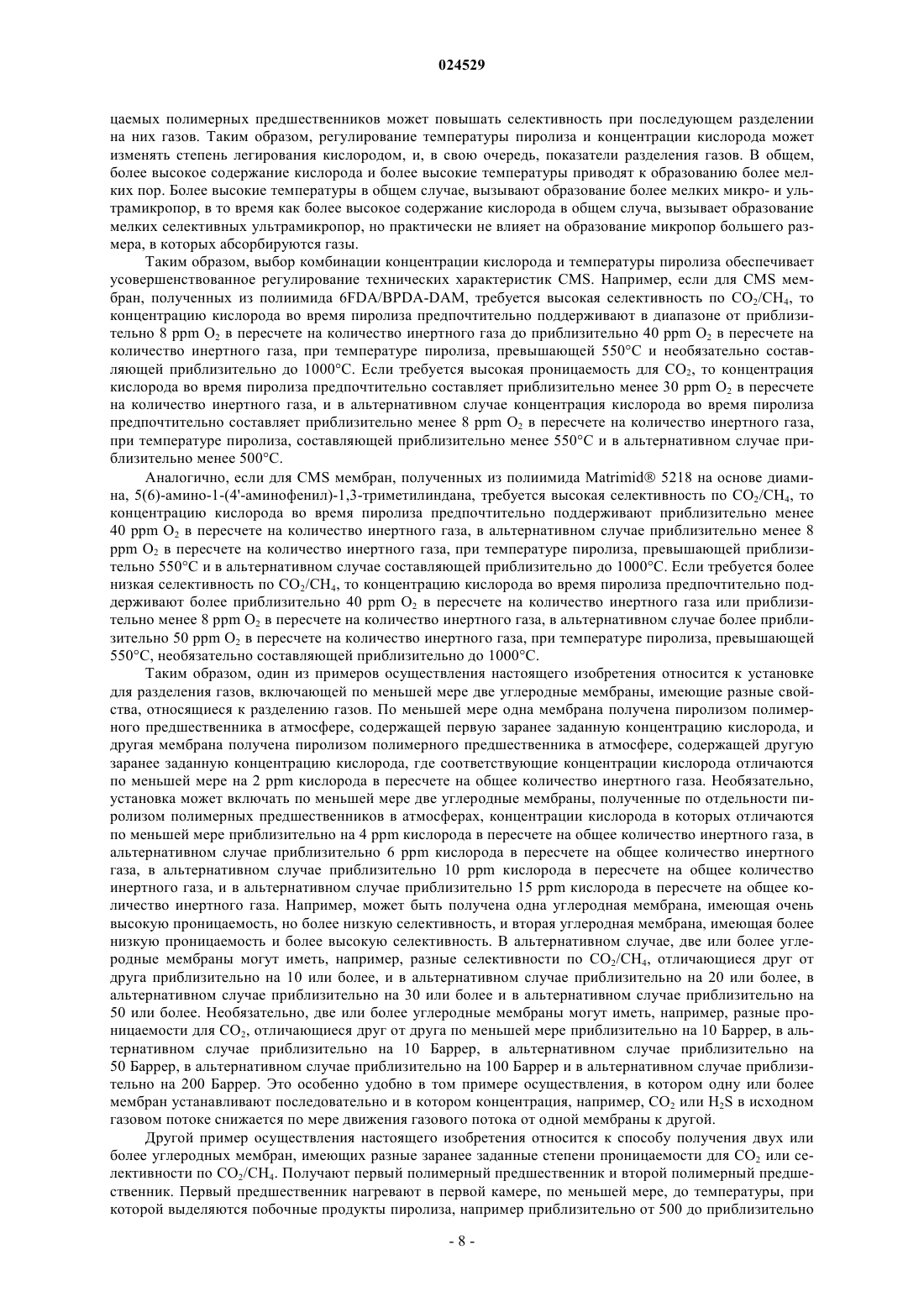

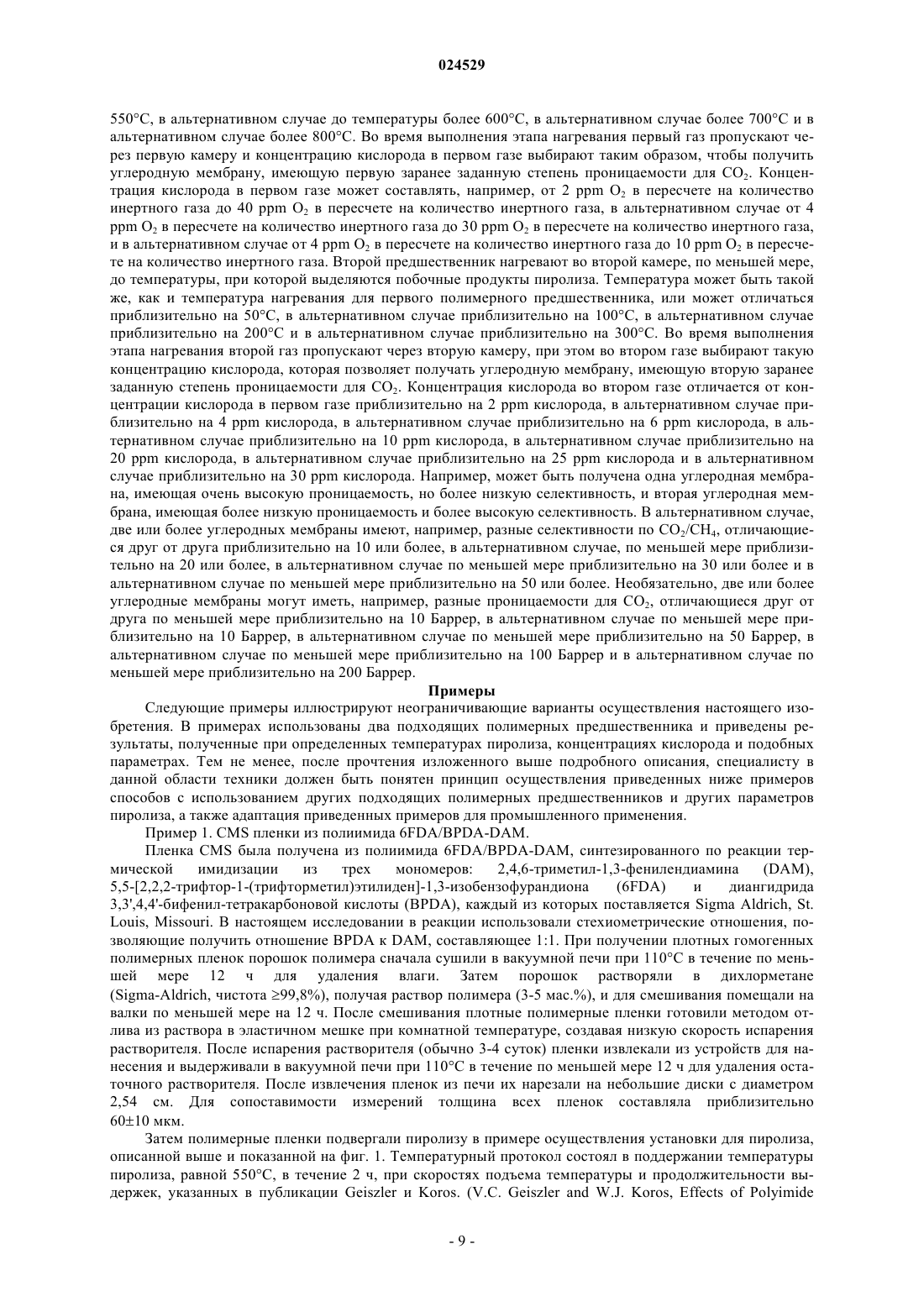

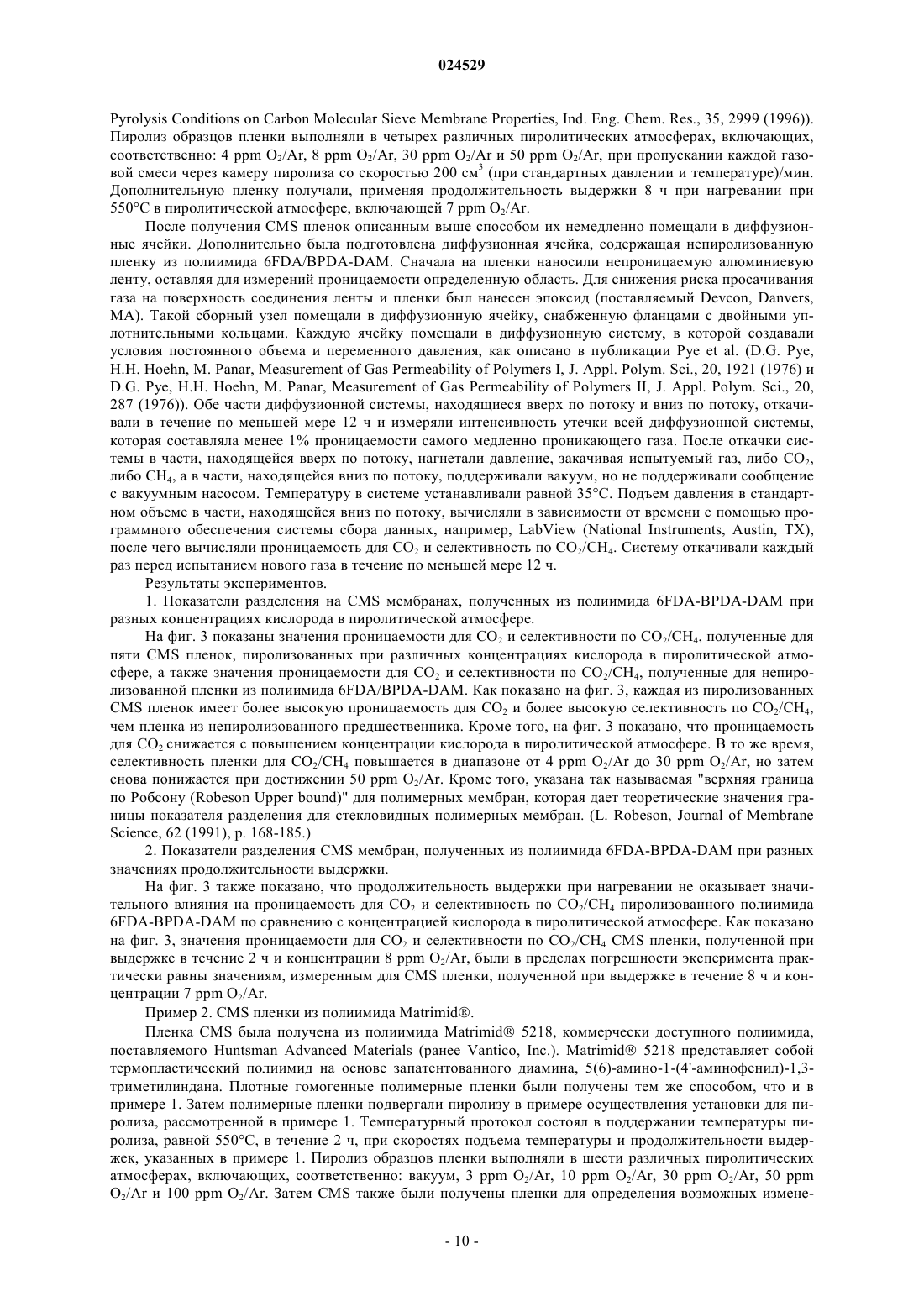

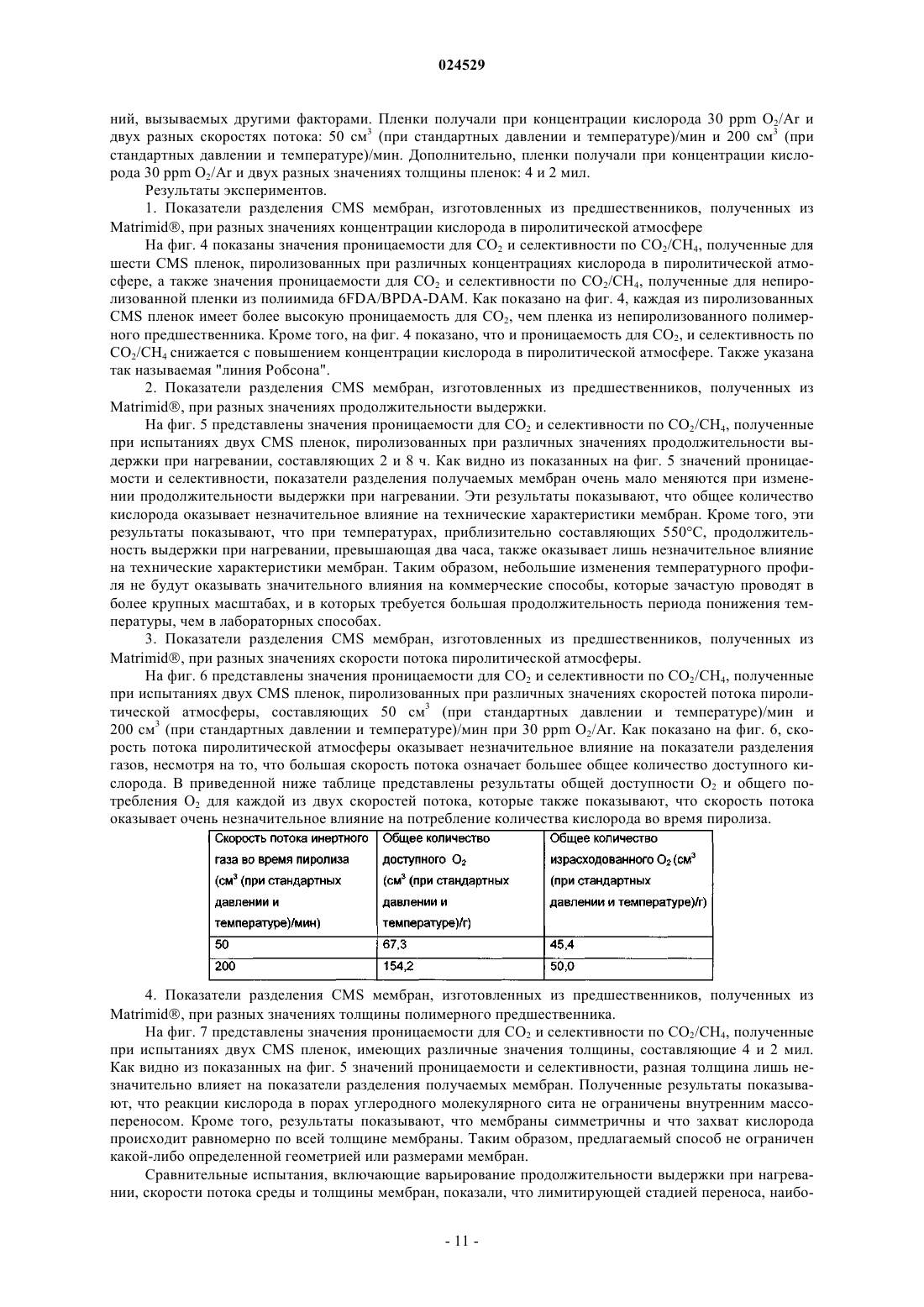

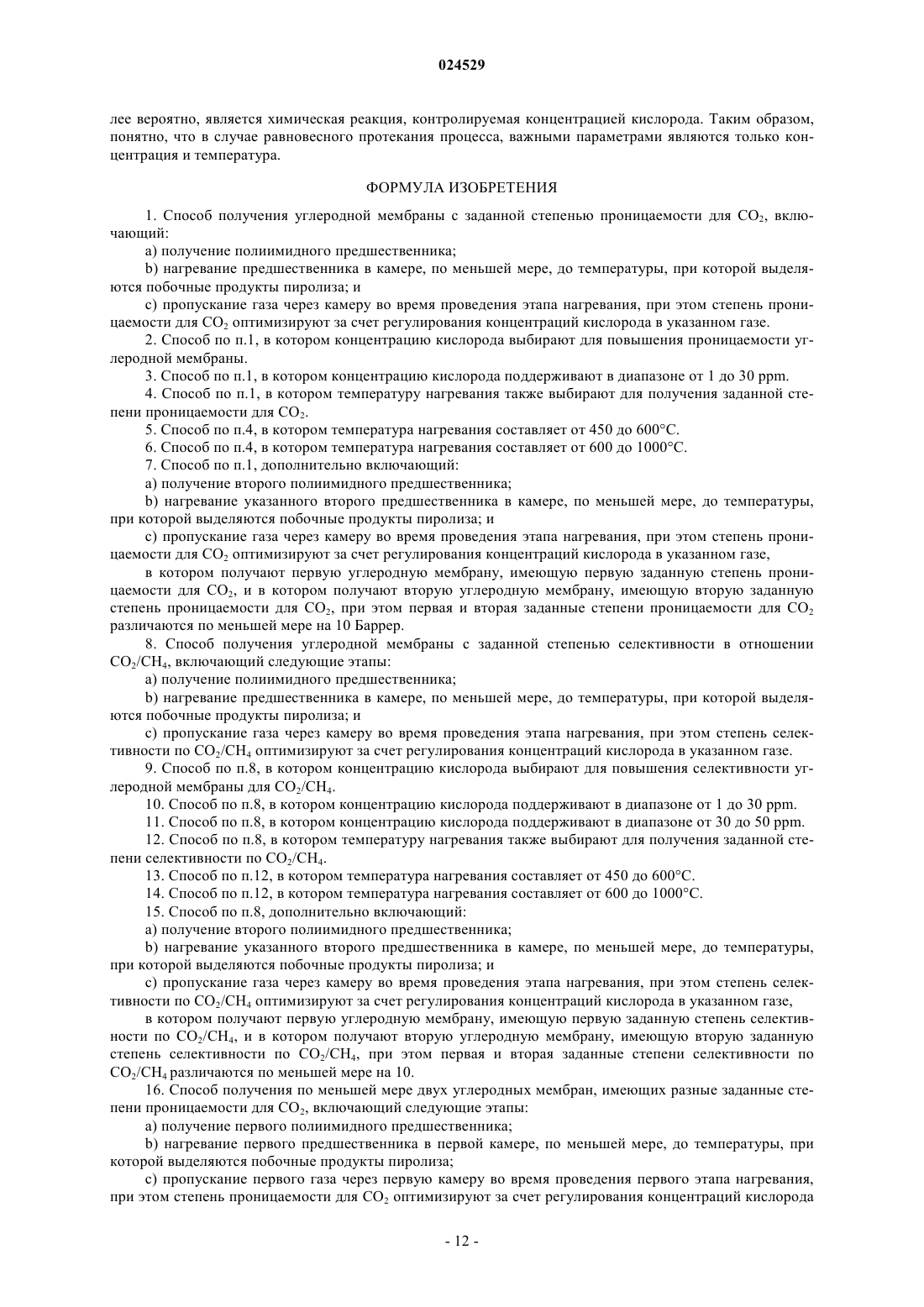

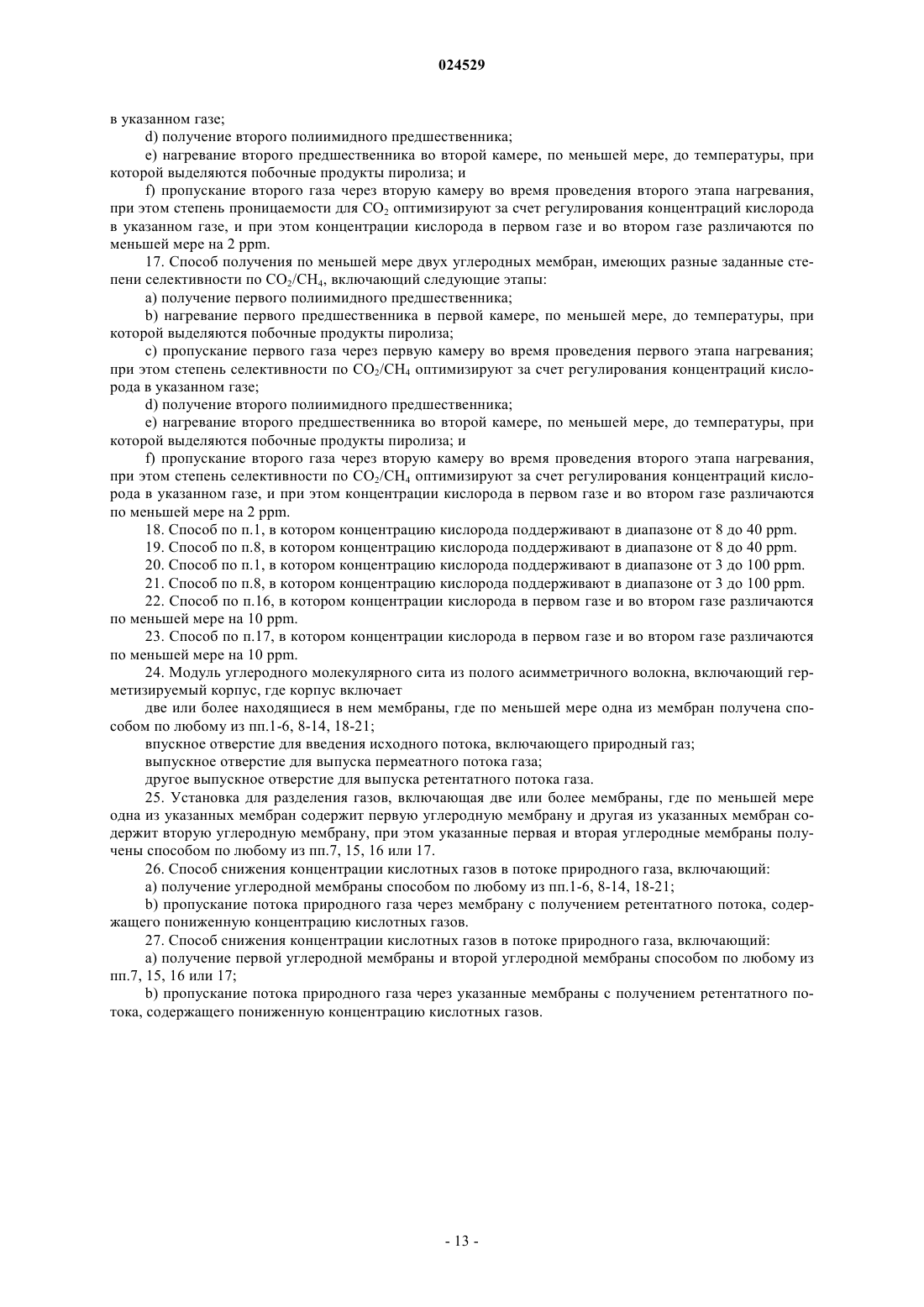

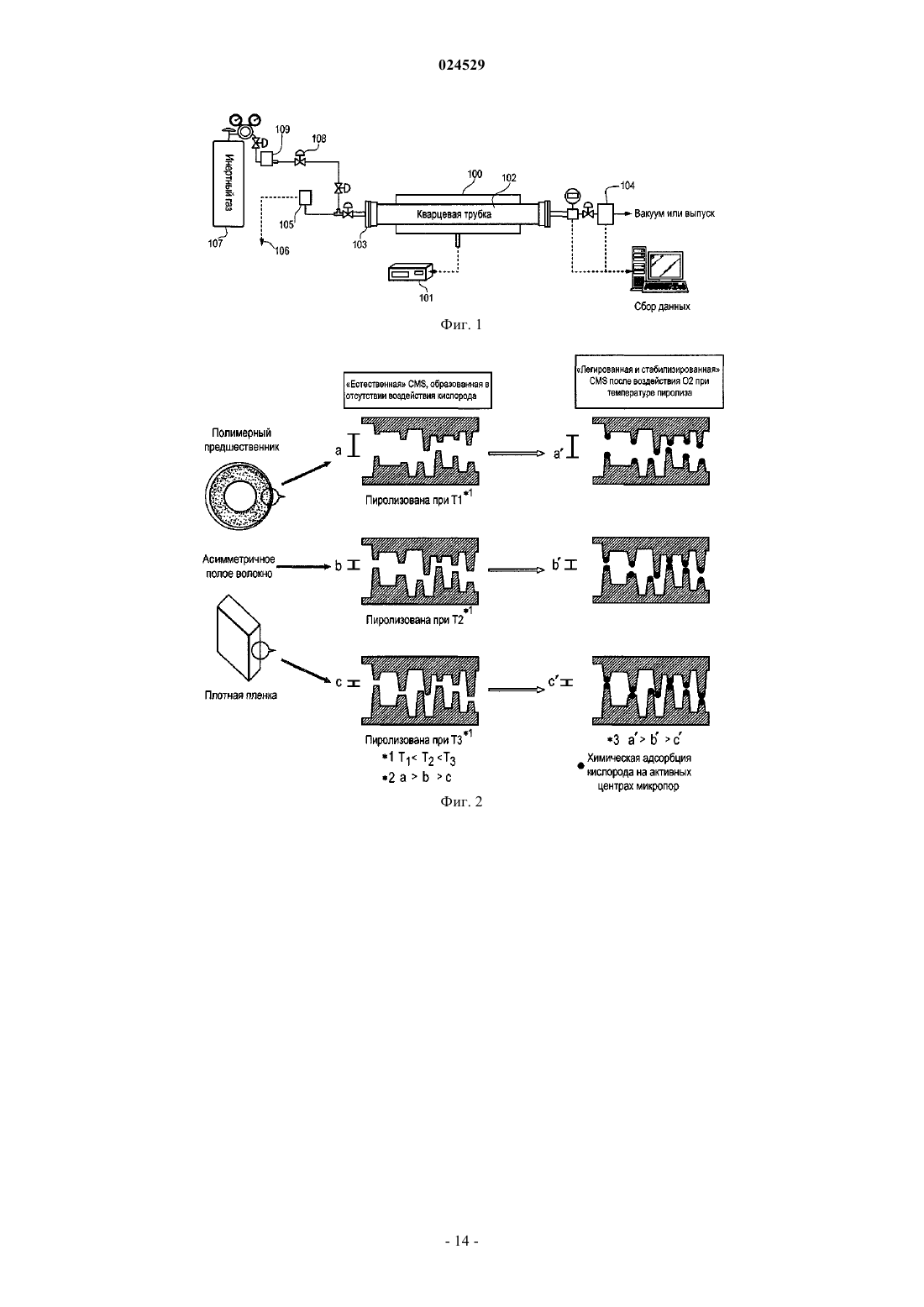

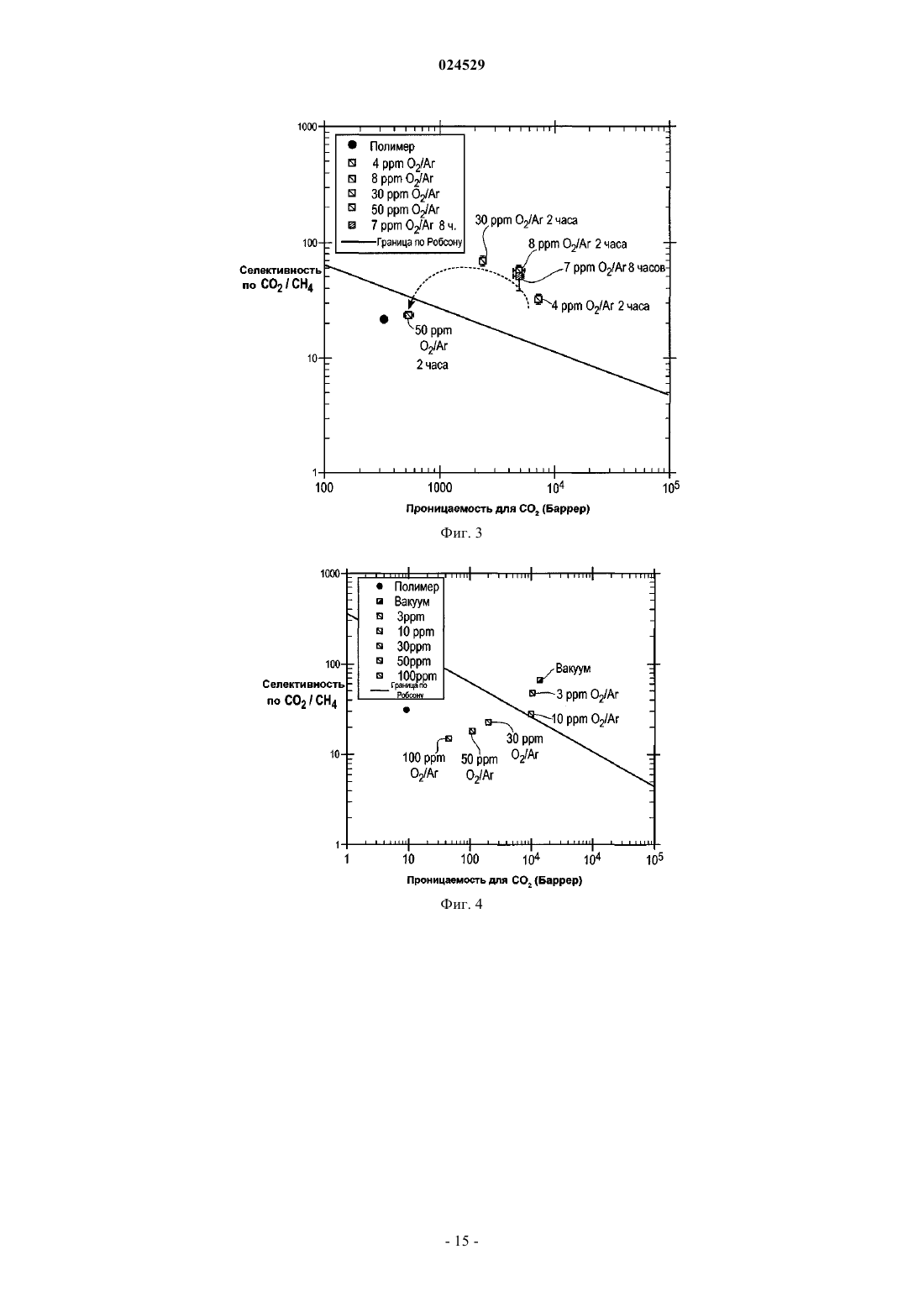

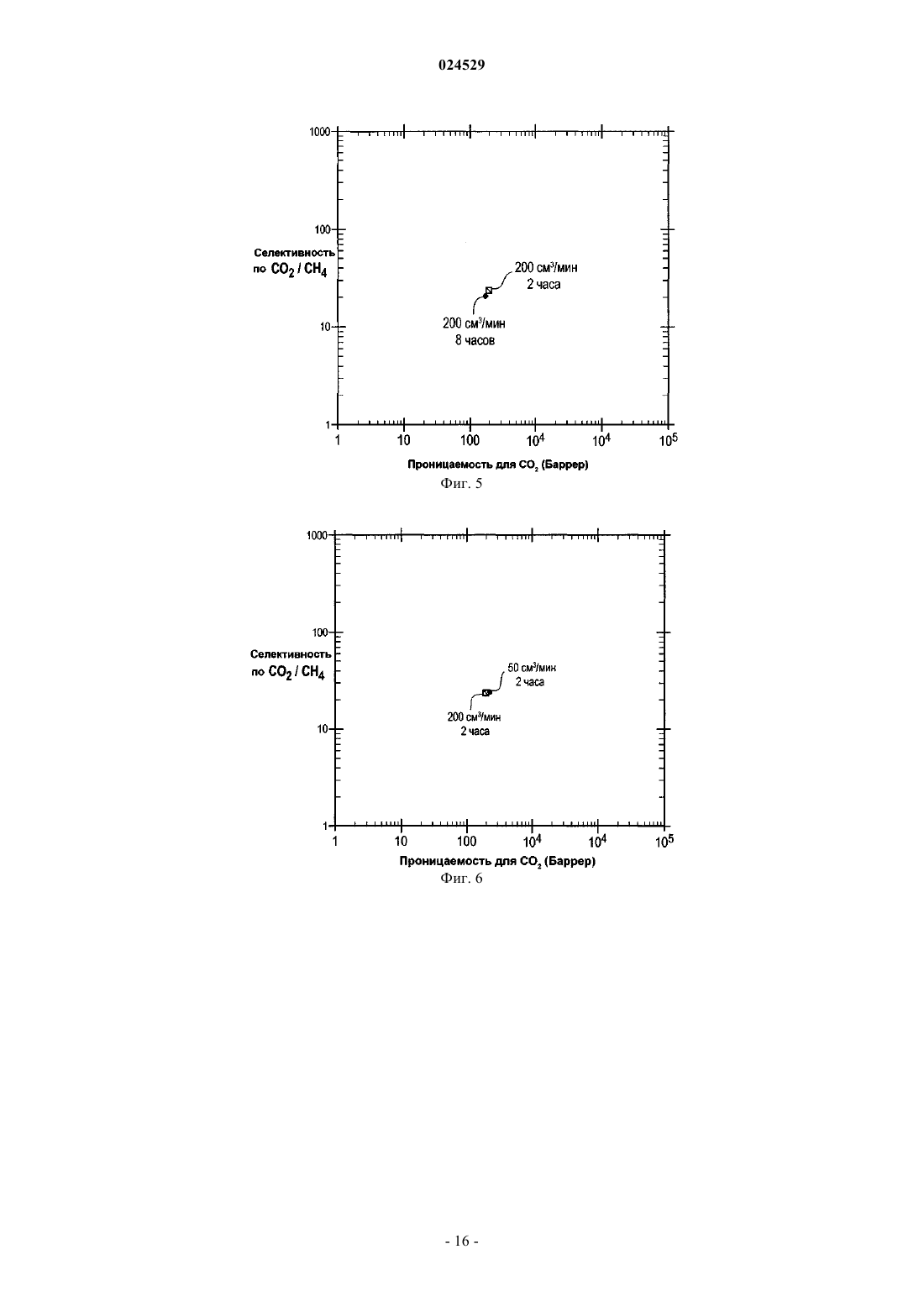

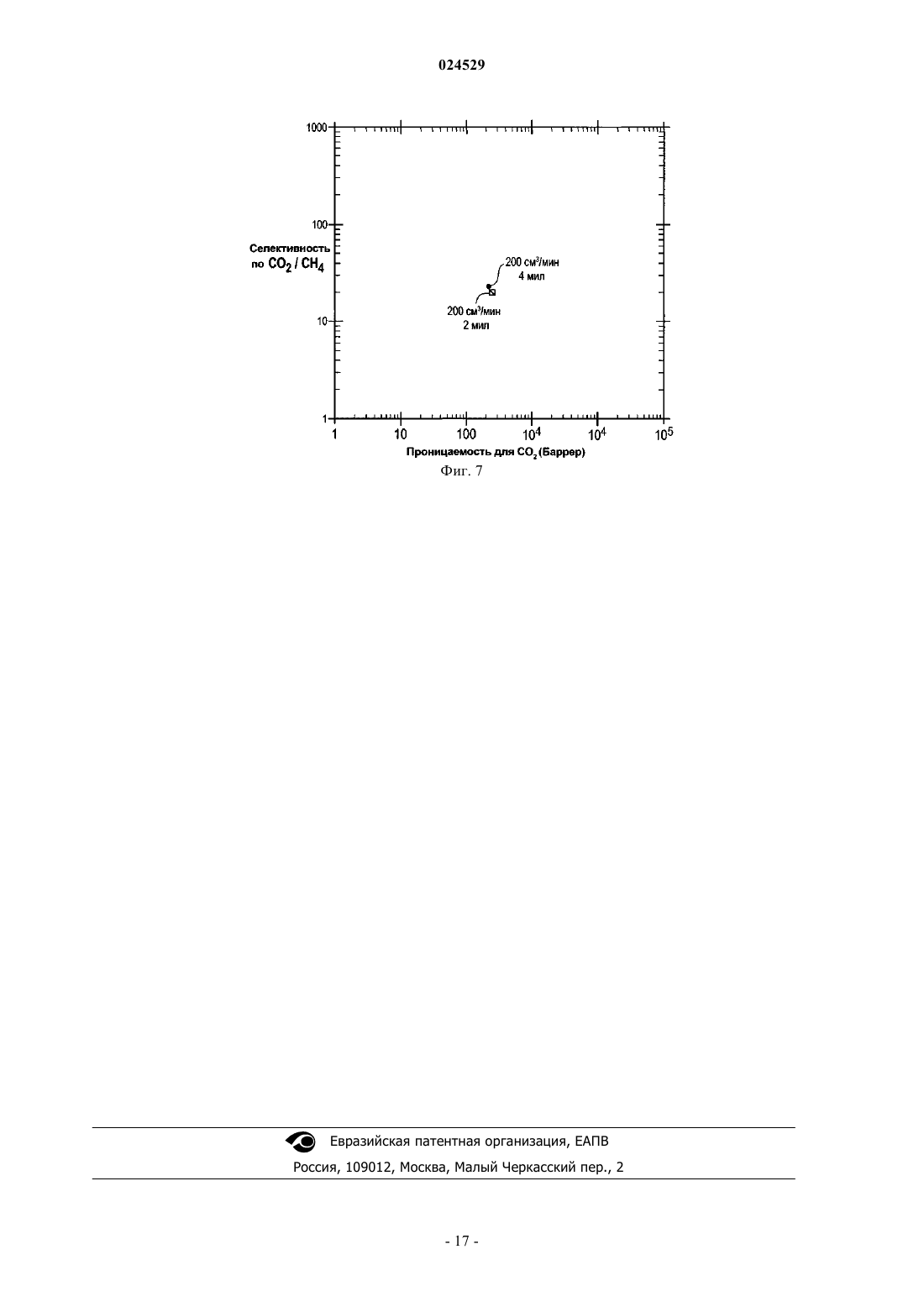

СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН ИЗ УГЛЕРОДНЫХ МОЛЕКУЛЯРНЫХ СИТ В РЕГУЛИРУЕМОЙ АТМОСФЕРЕ Изобретение относится к мембранам из углеродных молекулярных сит ("CMS мембранам") и в особенности к применению таких мембран для разделения газов. В частности, изобретение относится к удобному способу получения CMS мембран с требуемой селективностью и проницаемостью. Регулирование и выбор концентрации кислорода в пиролитической атмосфере,используемой для получения CMS мембран, позволяет изменять селективность и проницаемость мембран. Дополнительно, для получения CMS мембран с требуемыми или оптимизированными свойствами может быть использовано варьирование комбинации концентрации кислорода и температуры пиролиза. Кийоно Маюми, Уилльямс Пол Джейсон, Корос Уилльям Джон (US) Дощечкина В.В., Липатова И.И.,Рыбаков В.М., Новоселова С.В.,Хмара М.В. (RU)(71)(73) Заявитель и патентовладелец: ДЖОРДЖИЯ ТЕК РИСЕЧ КОРПОРЕЙШН (US); ШЕЛЛ ИНТЕРНАЦИОНАЛЕ РИСЕЧ МААТСАППЕЙ Б.В. (NL) Область техники Изобретение относится к мембранам из углеродных молекулярных сит ("CMS мембранам"; CMS означает "carbon molecular sieve", рус. "углеродное молекулярное сито") и в особенности к применению таких мембран для разделения газов. В частности, настоящее изобретение относится к удобному способу получения CMS мембран с требуемой селективностью и проницаемостью. Было обнаружено, что регулирование и выбор концентрации кислорода в пиролитической атмосфере, применяемой при полученииCMS мембран, позволяют изменять селективность и проницаемость мембран. В частности, примеры осуществления изобретения включают оптимизацию проницаемости или селективности мембран по отношению к кислотному газу посредством варьирования концентрации кислорода в пиролитической атмосфере. Другие примеры осуществления изобретения включают варьирование комбинации концентрации кислорода и температуры пиролиза для получения требуемых свойств CMS. Мембраны широко используются для разделения газов и жидкостей, например для отделения кислотных газов, таких как CO2 и H2S, от природного газа и для извлечения О 2 из воздуха. Модель переноса газа через такие мембраны обычно рассчитывают на основе сорбционно-диффузионного механизма. В частности, молекулы газа адсорбируются на мембране со стороны подачи потока и, в конечном итоге,десорбируются с мембраны с другой ее стороны. Обычно для оценки технических характеристик материала мембраны используют два характеристических свойства: "проницаемость" и "селективность". В настоящем описании проницаемость означает меру собственной производительности материала мембраны; в частности она представляет собой отношение величины потока к величине произведения парциального давления на толщину мембраны, которое обычно измеряют в Баррерах. При этом селективность представляет собой меру способности одного газа проходить через мембрану в сравнении со способностью другого газа, например проницаемость CO2 в сравнении с CH4, которую определяют в виде безразмерного отношения. В настоящее время благодаря простоте их обработки и низкой стоимости полимерные мембраны хорошо изучены и широко применяются для разделения газов. Тем не менее, было показано, что CMS мембраны имеют более привлекательные для разделения характеристики, чем полимерные мембраны. Обычно CMS мембраны получают термическим пиролизом полимерных предшественников. Например, известно, что не содержащие дефектов CMS мембраны из полого волокна могут быть получены пиролизом полых целлюлозных волокон (J.E. Koresh and A. Softer, Molecular sieve permselective membrane. Part I. Presentation of a new device for gas mixture separation. Separation Science and Technology, 18, 8(1983. Кроме того, для получения CMS мембран в виде волокна и плотных пленок применяют многие другие полимеры, преимущественно полиимиды. Полиимиды имеют высокую температуру стеклования,просты в обработке и обладают одними из самых лучших характеристик для разделения по сравнению с другими полимерными мембранами даже до проведения пиролиза. В патенте US 6565631, Koros et al., содержание которого включено в настоящее описание посредством ссылки, описан способ синтеза CMS мембран. В частности, полое полиимидное волокно помещали в откачанную печь для пиролиза, давление пиролиза в которой составляло от 0,01 до 0,10 мм рт.ст. (что приблизительно составляет от 1,3 до 13,3 Па). В патенте US 6565631 также описан способ применения CMS мембран для отделения CO2 от метанового потока, содержащего 10% CO2, при 1000 psia (что приблизительно составляет 6,9103 Па) и 50 С, с селективностью, приблизительно составляющей 45, что сильно превышает селективность типичных коммерчески доступных полимерных мембран. В патенте US 6565631 также показано, что CMS мембраны, в отличие от полимерных мембран,могут работать со следовыми количествами углеводородных загрязнений лишь при незначительном снижении селективности. Другие патенты, в которых описаны способы получения углеродных мембран(как асимметричных полых "волокнистых" мембран, так и плоских листовых мембран) и их применение для разделения газов, включают патент US 5288304 и патент ЕР 459623, содержания которых включены в настоящее описание посредством ссылки. Предварительные исследования показали, что на разделительные свойства CMS мембран в основном влияют следующие факторы: (1) тип пиролизуемого предшественника, (2) температура пиролиза,(3) продолжительность выдержки при нагревании и (4) тип пиролитической атмосферы. В то время как первые три фактора подвергались тщательному исследованию, но результат воздействия четвертого фактора, т.е. пиролитической атмосферы, в основном остается неизвестным. Например, Steel и Koros провели детальное исследование влияния температуры пиролиза, продолжительности выдержки при нагревании и состава полимера на технические характеристики углеродных мембран. (K.M. Steel, W.J. Koros, Investigation of Porosity of Carbon Materials and Related Effects on GasSeparation Properties, Carbon, 41, 253 (2003. Мембраны были получены в воздушной среде под давлением 0,05 мм рт.ст. (что приблизительно составляет 6,75 Па). Результаты показали, что повышение температуры и увеличение продолжительности выдержки при нагревании повышает селективность, но снижает проницаемость при разделении CO2/CH4. Кроме того, Steel et al. продемонстрировали, что из полимерного предшественника, имеющего жесткую, плотно упакованную структуру, могут быть полученыCMS мембраны с более высокой селективностью по сравнению с мембранами, полученными из менее жестких полимерных предшественников. Влияние пиролитической атмосферы изучалось незначительно. Образование CMS мембран в разном окружении исследовалось Suda и Haraya. (H.H. Suda, K. Haraya, Gas Permeation Through Microporesof Carbon Molecular Sieve Membranes Derived From Kapton Polyimide, J. Phys. Chem. B, 101, 3988 (1997. Плотные CMS пленки были получены из полиимида Kapton при 1000 С либо в аргоне, либо в вакууме. Результаты экспериментов по разделению газов на шести мембранах, полученных в разном окружении,показали, что эффективность разделения O2/N2 была почти одинаковой для всех мембран. Suda и Haraya не рассматривали влияние атмосферы, в которой получали мембраны, на их способность отделять CO2 от природного газа и не описывали влияния изменения концентрации кислорода при получении мембраны на эффективность разделения на мембране. Аналогично, Geiszler и Koros представили результаты разделения O2/N2 и H2/N2 на CMS волокнах, полученных при пиролизе фторированного полиимида в атмосфере гелия и аргона. (V.С. Geiszler, W.J. Koros, Effects of Polyimide Pyrolysis Atmosphere on Separation Performance of Carbon Molecular Sieve Membranes, J. Memb. Sci., (2009. В этой публикации сообщается о несколько более высокой селективности и несколько более низкой проницаемости мембран, полученных вакуумным пиролизом по сравнению с мембранами, полученными пиролизом с продувкой. Кроме того,Geiszler и Koros показали, что скорость потока (объемная скорость) продувочных газов влияет на технические характеристики мембран. Тем не менее, Geiszler и Koros не рассматривали влияния атмосферы пиролиза на результаты отделения CO2 от природного газа или влияние концентрации кислорода на эффективность разделения. В последнее время заявители настоящего изобретения проводили расширенное исследование пиролитической среды и в опубликованных результатах сообщали, что критическим фактором, влияющим на показатели разделения CMS мембран, является воздействие кислорода во время проведения пиролиза.al. описана продувка пиролитического окружения специальными газами, содержащими регулируемые количества кислорода, составляющие от 4 до 50 частей О 2 на миллион частей аргона, при расходе 200 см 3(при стандартных давлении и температуре)/мин. Было показано, что технические характеристики мембран сильно зависят от воздействия кислорода. Тем не менее, ни в одной из публикаций не описано влияние концентрации кислорода на эффективность разделения, а рассмотрено лишь влияние общего количества кислорода. Заявители настоящего изобретения обнаружили, что на общие разделительные характеристики мембран влияет концентрация кислорода, а не общее количество кислорода, что позволяет изменять технические характеристики мембран и оптимизировать их селективность и проницаемость. Сущность изобретения Один из аспектов изобретения относится к способу получения углеродной мембраны, включающему получение полимерного предшественника, нагревание предшественника в камере, по меньшей мере,до температуры, при которой выделяются побочные продукты пиролиза, и пропускание через камеру инертного газа, причем инертный газ содержит приблизительно менее 40 ppm (частей на миллион) кислорода. Другой аспект изобретения относится к способу снижения концентрации кислотных газов в потоке природного газа, где способ включает получение углеродной мембраны, изготовляемой способом, включающим этапы получения мембраны из асимметричных полых полимерных волокон, нагревание мембраны в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза, и пропускание через камеру инертного газа, причем инертный газ содержит приблизительно менее 40 ppm кислорода. Другой аспект изобретения относится к способу оптимизации селективности углеродной мембраны для разделения CO2/CH4, где способ включает образование мембраны посредством получения полимерного предшественника в виде асимметричных полых полимерных волокон, нагревания предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза, и пропускания через камеру инертного газа, причем инертный газ содержит приблизительно менее 40 ppm кислорода. Другой аспект изобретения относится к способу снижения концентрации кислотного газа в исходном потоке природного газа, включающем метан, кислотный газ (например, CO2 или H2S) и другие вещества, загрязняющие природный газ, например тяжелые углеводороды, где способ включает направление исходного потока через мембрану, полученную способом, включающим получение полимерного предшественника, нагревание предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза, и пропускание через камеру инертного газа во время выполнения этапа нагревания, где инертный газ содержит приблизительно менее 40 ppm кислорода, с образованием ретентатного (не прошедшего через мембрану) потока газа, содержащего пониженную концентрацию кислотного газа по сравнению с исходным потоком, и пермеатного (прошедшего через мембрану) потока газа, содержащего повышенную концентрацию кислотного газа по сравнению с исходным потоком. Другой аспект изобретения относится к способу получения углеродной мембраны с заранее заданной степенью проницаемости для CO2, где способ включает получение полимерного предшественника,нагревание предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза, и пропускание газа через камеру во время выполнения этапа нагревания; при этом в газе выбирают такую концентрацию кислорода, которая позволяет получать углеродную мембрану с заранее заданной степенью проницаемости для CO2. Другой аспект изобретения относится к способу получения углеродной мембраны с заранее заданной степенью селективности по CO2/CH4, где способ включает получение полимерного предшественника, нагревание предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза, и пропускание газа через камеру, причем в газе выбирают такую концентрацию кислорода, которая позволяет получать углеродную мембрану с заранее заданной степенью селективности по CO2/CH4. Другой аспект изобретения относится к установке для разделения газов, включающей по меньшей мере две углеродные мембраны, имеющие разные показатели разделения газов. По меньшей мере одна мембрана получена пиролизом полимерного предшественника в атмосфере, содержащей первую заранее заданную концентрацию кислорода, и другая мембрана получена пиролизом полимерного предшественника в атмосфере, содержащей другую заранее заданную концентрацию кислорода, где соответствующие концентрации кислорода отличаются по меньшей мере на 2 ppm кислорода в пересчете на общее количество инертного газа. Необязательно, установка может включать по меньшей мере две углеродные мембраны, полученные раздельным пиролизом полимерных предшественников в атмосферах, концентрации кислорода в которых различаются по меньшей мере на 4 ppm кислорода в пересчете на общее количество инертного газа, в альтернативном случае на 6 ppm кислорода в пересчете на общее количество инертного газа, и в альтернативном случае на 10 ppm кислорода в пересчете на общее количество инертного газа. Например, может быть установлена одна углеродная мембрана, имеющая очень высокую проницаемость,но пониженную селективность, и вторая углеродная мембрана, имеющая пониженную проницаемость и более высокую селективность. Другой аспект изобретения относится к способу получения двух или более углеродных мембран,имеющих разные заранее заданные степени проницаемости для CO2, где способ включает получение первого полимерного предшественника; нагревание первого предшественника в первой камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; пропускание первого газа через первую камеру во время выполнения этапа нагревания; при этом в первом газе выбирают такую концентрацию кислорода, которая позволяет получать углеродную мембрану, имеющую первую заранее заданную степень проницаемости для CO2. Затем способ включает получение второго полимерного предшественника; нагревание второго предшественника во второй камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза, и пропускание второго газа через вторую камеру во время выполнения этапа нагревания; при этом во втором газе выбирают такую концентрацию кислорода, которая позволяет получать углеродную мембрану, имеющую вторую заранее заданную степень проницаемости для CO2. В этом примере осуществления концентрация кислорода в первом газе отличается от концентрации кислорода во втором газе по меньшей мере на 2 ppm, в альтернативном случае по меньшей мере на 4 ppm, в альтернативном случае по меньшей мере на 6 ppm, в альтернативном случае по меньшей мере на 10 ppm и в альтернативном случае по меньшей мере на 15 ppm. Аналогично, другой аспект изобретения относится к способу получения двух или более углеродных мембран, имеющих разные заранее заданные степени селективности по CO2/CH4. Способ включает получение первого полимерного предшественника; нагревание первого предшественника в первой камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; пропускание первого газа через первую камеру во время выполнения этапа нагревания; при этом в первом газе выбирают такую концентрацию кислорода, которая позволяет получать углеродную мембрану, имеющую первую заранее заданную степень селективности по CO2/CH4. Затем способ включает получение второго полимерного предшественника; нагревание второго предшественника во второй камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза, и пропускание второго газа через вторую камеру во время выполнения этапа нагревания; при этом во втором газе выбирают такую концентрацию кислорода, которая позволяет получать углеродную мембрану, имеющую вторую заранее заданную степень селективности по CO2/CH4. В этом примере осуществления концентрация кислорода в первом газе отличается от концентрации кислорода во втором газе по меньшей мере на 2 ppm, в альтернативном случае по меньшей мере на 4 ppm, в альтернативном случае по меньшей мере на 6 ppm, в альтернативном случае по меньшей мере на 10 ppm, и в альтернативном случае по меньшей мере на 15 ppm. Для ясности, ниже приведено описание других аспектов изобретения, сопровождаемое графическими материалами. Краткое описание графических материалов На фиг. 1 представлен пример установки пиролиза для синтеза пленочных мембран из углеродных молекулярных сит. На фиг. 2 схематически представлен способ легирования кислородом во время пиролиза. На фиг. 3 представлены показатели разделения углеродных молекулярных сит 6FDA/BPDA-DAM из плотных пленок в виде зависимости проницаемости для CO2 и селективности по CO2/CH4 от концентрации кислорода в пиролитической атмосфере. Также представлены проницаемость и селективность непиролизованного полимерного предшественника 6FDA/BPDA-DAM. На фиг. 4 представлены показатели разделения мембран из углеродных молекулярных сит, полученных из Matrimid, в виде зависимости проницаемости для CO2 и селективности по CO2/CH4 от концентрации кислорода в пиролитической атмосфере. Также представлены проницаемость и селективность непиролизованного полимерного предшественника Matrimid. На фиг. 5 представлены показатели разделения CMS мембран, полученных из полимерного предшественника Matrimid, в виде зависимости проницаемости для CO2 и селективности по CO2/CH4 от различных продолжительностей выдержки. На фиг. 6 представлены показатели разделения CMS мембран, полученных из полимерного предшественника Matrimid, в виде зависимости проницаемости для CO2 и селективности по CO2/CH4 от различных скоростей потока пиролитической атмосферы. На фиг. 7 представлены показатели разделения CMS мембран, полученных из полимерного предшественника Matrimid, в виде зависимости проницаемости для CO2 и селективности по CO2/CH4 от различной толщины полимерного предшественника. Подробное описание изобретения Ниже приведено более подробное описание настоящего изобретения, сопровождаемое графическими материалами, включающее один или более примеров осуществления изобретения. Тем не менее, изобретение может иметь множество различных примеров осуществления и не ограничено представленными в настоящем описании примерам осуществления. Напротив, приведенные примеры осуществления даны для иллюстрации изобретения и соответствуют его объему, ограниченному прилагаемой формулой изобретения. Одинаковые элементы обозначены одними и теми же числовыми обозначениями. В нижеследующих примерах и примерах осуществления описаны способы получения CMS мембран. Характеристики разделения газов получаемых CMS мембран были успешно оптимизированы за счет регулирования концентраций кислорода в пиролитической атмосфере. Волокна или пленки из полимерных предшественников. Полимерный материал представляет собой исходный материал для получения мембран из углеродных молекулярных сит согласно настоящему изобретению. В альтернативном случае полимерный материал представляет собой полимерное волокно или полимерную пленку. Одним из подходящих полимерных предшественников является Matrimid 5218, коммерчески доступный полиимид, поставляемый Huntsman Advanced Materials (ранее Vantico, Inc.). Matrimid 5218 представляет собой термопластический полиимид на основе запатентованного диамина, 5(6)-амино-1-(4'аминофенил)-1,3-триметилиндана. Альтернативным полимерным предшественником является 6FDA/BPDA-DAM, полиимид, полученный термической имидизацией из трех мономеров: 2,4,6-триметил-1,3-фенилендиамина,5,5'-[2,2,2-трифтор-1-(трифторметил)этилиден]-1,3-изобензофурандиона и диангидрида 3,3',4,4'-бифенил-тетракарбоновой кислоты,каждый из которых поставляется Sigma Aldrich, St. Louis, Missouri. Химическая структура 6FDA/BPDA-DAM представлена ниже: Предпочтительно используют отношение компонентов X и Y, составляющее 1:1. Как Matrimid 5218, так и 6FDA/BPDA-DAM в исходном состоянии предпочтительно представляют собой порошкообразные полимеры. В одном из примеров осуществления плотные гомогенные полимерные пленки получают из полимерного порошка с помощью любых подходящих средств. Например,для удаления влаги полимерные порошки могут быть высушены в вакуумной печи, растворены в подходящем растворителе и превращены в плотные полимерные пленки способом нанесения из раствора. Для удаления остаточного растворителя после нанесения из раствора пленки могут быть снова высушены в вакуумной печи. После получения пленок они могут быть нарезаны на мелкие диски, подходящие для использования в диффузионной ячейке для разделения. В другом примере осуществления согласно описанию патента US 6565631 полимерные предшественники могут находиться в виде полимерных волокон. Полимерное волокно предпочтительно изMatrimid или 6FDA/BPDA-DAM может быть образовано любым традиционным способом, например получено из полимерного раствора при продавливании через фильеру. Такие волокна поставляются E.I.du Pont de Nemours and Company and L'Air Liquide S.A. Например, подобный полимер описан в патентеUS 5234471, содержание которого полностью включено в настоящее описание посредством ссылки. Волокна могут быть симметричными (т.е. иметь одинаковую морфологию) или асимметричными (т.е. включать две или более структурные плоскости, имеющие неидентичную морфологию). Неограничивающие примеры коммерчески доступных полимерных волокон, подходящих для осуществления настоящего изобретения, являются асимметричными, и внешний диаметр таких волокон обычно составляет приблизительно 250 мкм, а внутренний диаметр - приблизительно 160 мкм. Полимерные пленки или волокна могут быть подвергнуты пиролизу с целью получения CMS мембран. В случае полимерных пленок пленки могут быть помещены на кварцевую пластину, которая необязательно имеет выступы, позволяющие летучим побочным продуктам синтеза диффундировать с верхней и нижней поверхностей пленок в отходящий поток. Кварцевая пластина с пленками может быть помещена в устройство для пиролиза. В случае полимерных волокон волокна могут быть помещены на кварцевую пластину и/или сетку из нержавеющей стали и удерживаться на месте с помощью любых традиционных средств, например сетка с волокнами может быть обмотана многопроводной проволокой. Сетчатая подложка и волокна затем могут быть помещены в устройство для пиролиза. В другом примере осуществления волокна могут быть зафиксированы с двух концов любыми подходящими средствами и помещены в камеру для пиролиза вертикально. Для помещения полимерных волокон в устройство для пиролиза также могут быть использованы дополнительные способы. 1. Пиролитическое оборудование. На фиг. 1 представлен пример устройства для пиролиза. Тем не менее, фиг. 1 не предназначена для ограничения объема настоящего изобретения, и для целей изобретения может быть использовано другое подходящее пиролитическое оборудование, известное в данной области техники. Как показано на фиг. 1,для нагрева печи 100 и кварцевой трубки 102 применяют регулятор 101 температуры. На обоих концах кварцевой трубки для ее герметизации и предотвращения утечек во время проведения пиролиза в вакууме может быть закреплен сборный узел 103, состоящий из металлического фланца, снабженного кремниевыми уплотнительными кольцами. Для проведения пиролиза в вакууме используют насос (не показан) (например, Edwards, модель RV3), который может создавать низкое давление, составляющее от 0,005 до 0,042 торр (что приблизительно составляет от 0,67 до 5,6 Па), а для предотвращения обратного всасывания масла из насоса может быть использована ловушка с жидким азотом (не показана). Давление внутри трубки может отслеживаться с помощью преобразователя 105 давления (например, емкостного манометра MKS Instruments 628B, обеспечивающего точность до 0,5% при давлении ниже 1 торр (приблизительно 133 Па, присоединенному к цифровому считывателю 106 (например, устройству MKS Instruments PDR2000). В способах, в которых во время пиролиза продувают газ, устанавливают источник 107 инертного газа, размещая на газовом трубопроводе микроигольчатый клапан 108, обеспечивающий приток кислорода (воздуха) в продувочный газ. Скорость потока газа можно регулировать регулятором 109 массового расхода (например, устройством типа MKS Instruments 247), измеряя расход пузырьковым расходомером (не показан, например, Fisher Scientific, модель 520) до и после каждой обработки. В системе может быть установлен любой анализатор 104 кислорода, например, серии Cambridge Sensotec Ltd.Rapidox 2100, обеспечивающий точность 1% при содержании кислорода от 10-20 ppm до 100%, предназначенный для отслеживания концентрации кислорода во время пиролиза. Между этапами обработки,кварцевую трубку и пластину необязательно промывают ацетоном и выдерживают при нагревании на воздухе при 800 С для удаления возможных осадков, присутствие которых может влиять на выполнение последующих операций. 2. Параметры нагревания во время пиролиза. В патенте US 6565631, содержание которого включено в настоящее описание посредством ссылки,описан способ нагревания для проведения пиролиза полимерных волокон с образованием CMS мембран. Как для пиролиза полимерных пленок, так и для пиролиза волокон температура пиролиза предпочтительно может составлять приблизительно от 450 до приблизительно 800 С; тем не менее, как указано ниже, для получения требуемых технических характеристик изготовляемых CMS мембран может подвергаться варьированию комбинация температура пиролиза и состава пиролитической атмосферы. Например, температура пиролиза может составлять 1000 С или более. Необязательно, температуру пиролиза поддерживают в диапазоне от приблизительно 500 до приблизительно 550 С. Продолжительность выдержки при пиролизе (т.е. продолжительность выдержки при температуре пиролиза) может быть различной (и может не включать продолжительность выдержки), но предпочтительно составляет от приблизительно 1 до приблизительно 10 ч, в альтернативном случае от приблизительно 2 до приблизительно 8 ч и в альтернативном случае от приблизительно 4 до приблизительно 6 ч. Пример протокола нагревания может включать начало нагревания при первой заданной температуре, приблизительно равной 50 С, после-5 024529 дующее нагревание до второй заданной температуры, приблизительно составляющей 250 С, со скоростью приблизительно 13,3 С/мин, затем нагревание до третьей заданной температуры, приблизительно составляющей 535 С, со скоростью приблизительно 3,85 С/мин, и затем нагревание до четвертой заданной температуры, приблизительно составляющей 550 С, со скоростью приблизительно 0,25 С/мин. Затем четвертую заданную температуру необязательно поддерживают в течение определенного периода выдержки. После завершения цикла нагревания системе обычно позволяют охладиться при поддержании вакуума или регулируемой атмосферы. 3. Пиролитическая атмосфера. В примерах осуществления настоящего изобретения предпочтительно применяют регулируемый состав среды продувочного газа во время пиролиза. Было обнаружено, что варьирование концентрации кислорода в пиролитической атмосфере позволяет контролировать или регулировать параметры разделения газов получаемых CMS мембран. Например, в качестве инертного газа, создающего газовую продувочную атмосферу, может быть использован аргон. Неограничивающие примеры других подходящих инертных газов включают азот, гелий или любую их комбинацию. С помощью любого подходящего устройства, например клапана, в пиролитическую атмосферу может быть введен инертный газ, содержащий определенную концентрацию кислорода. Например, количество кислорода в продувочной атмосфере составляет приблизительно менее 50 ppm О 2/Ar. В альтернативном случае, количество кислорода в продувочной атмосфере составляет менее 40 ppm О 2/Ar. В примерах осуществления настоящего изобретения также может быть использована пиролитическая атмосфера, содержащая приблизительно 8, 7 или 4 ppm О 2/Ar. Как более подробно рассмотрено ниже, включение небольших количеств кислорода в пиролитическую атмосферу позволяет легировать материал CMS мембраны кислородом регулируемым образом,получая заранее заданные характеристики разделения газов на мембране. В альтернативном случае, пиролиз может быть проведен в вакууме. При использовании вакуума,давление во время пиролиза предпочтительно составляет от приблизительно 0,01 до приблизительно 0,10 мм рт.ст. В одном из альтернативных примеров осуществления, систему откачивают до получения давления, составляющего 0,05 мм рт.ст. или менее. Конструкция диффузионных ячеек, содержащих CMS мембраны. После получения, CMS мембраны могут быть помещены или собраны в виде подходящих диффузионных ячеек или модулей. Например, при использовании CMS пленки на пленку сначала может быть нанесена непроницаемая алюминиевая лента, оставляющая пригодной для просачивания только определенную область. Для снижения риска просачивания газа на поверхность присоединения ленты и пленки может быть нанесен эпоксид (например, поставляемый Devcon, Danvers, MA). Такой сборный узел может быть помещен в диффузионную ячейку, например диффузионную ячейку, снабженную фланцами с двойными уплотнительными кольцами. При использовании CMS волокон для монтажа разделительного устройства подходящее множество пиролизованных волокон могут быть собраны в пучок. Количество волокон в пучке зависит от диаметра волокон, их длины и от требуемого выхода, стоимости оборудования и других конструкторских соображений, понятных специалистам в области химической технологии. Волокна могут быть собраны вместе с помощью любых традиционных средств. Такой пучок волокон обычно устанавливают в кожухе, работающем под давлением, так что один конец пучка волокон достигает одного из концов кожуха, работающего под давлением, а противоположный конец пучка волокон достигает противоположного конца кожуха, работающего под давлением. Пучок волокон закрепляют любым традиционным способом стационарно или съемным образом на кожухе, работающем под давлением, получая непроницаемое под давлением соединение. В промышленности диффузионная ячейка или модуль, включающие либо пиролизованную пленку,либо волокна, могут работать, например, как описано в патенте US 6565631, подобно кожухотрубному теплообменнику, в котором исходный материал подают либо в межтрубное, либо в трубное пространство с одного конца сборного узла, а продукт извлекают из другого конца устройства. Для получения максимальной эффективности работы при высоком давлении исходный материал предпочтительно подают в межтрубное пространство сборного узла под давлением, превышающем приблизительно 10 бар (106 Па),и в альтернативном случае под давлением, превышающем приблизительно 40 бар (4106 Па). Исходный материал может представлять собой любой газ, из которого необходимо извлечь компонент, например исходный природный газ, содержащий кислотный газ, такой как CO2. Например, исходный газ может содержать по меньшей мере приблизительно 1% кислотного газа или в альтернативном случае по меньшей мере приблизительно 3% кислотного газа. По меньшей мере часть кислотного газа, содержащегося в исходном материале, предпочтительно может проходить через мембрану в трубное пространство, т.е. внутрь мембран. Затем полученный материал, содержащий меньшее количество кислотного газа, извлекают из сборного узла с противоположного конца межтрубного пространства. Для получения требуемой степени чистоты может быть использована любая традиционная схема рециркуляции. Для проведения испытаний на проницаемость в небольших масштабах может быть сконструирован модуль для испытаний. При использовании CMS пленок диффузионная ячейка может быть помещена в диффузионную систему для испытаний при постоянном объеме и переменном давлении. Примеры спо-6 024529 собов конструирования подобных диффузионных систем описаны в публикации Pye et al. (D.G. Pye,H.H. Hoehn, M. Panar, Measurement of Gas Permeability of Polymers I, J. Appl. Polym. Sci., 20, 1921 (1976) иD.G. Pye, H.H. Hoehn, M. Panar, Measurement of Gas Permeability of Polymers II, J. Appl. Polym. Sci., 20,287 (1976. Обе части диффузионной системы, находящиеся вверх по потоку и вниз по потоку, откачивают в течение по меньшей мере 12 ч и измеряют интенсивность утечки всей диффузионной системы,которая предпочтительно составляет менее 1% проницаемости самого медленно проникающего газа. После откачки системы в части, находящейся вверх по потоку, нагнетают давление, закачивая испытуемый газ, а в части, находящейся вниз по потоку, поддерживают вакуум, но не поддерживают сообщение с вакуумным насосом. Подъем давления в стандартном объеме в части, находящейся вниз по потоку, может быть вычислен в зависимости от времени с помощью программного обеспечения системы сбора данных, например LabView (National Instruments, Austin, TX), после чего может быть вычислена проницаемость. Предпочтительно систему откачивают каждый раз перед испытанием нового газа в течение по меньшей мере 12 ч. Для проведения испытаний на проницаемость в небольших масштабах с использованием CMS волокон может быть сконструирован модуль для испытаний, состоящий из одного CMS волокна, которое испытывают, как описано в патенте US 6565631. Регулирование показателей разделения газов CMS мембран. Описанные способы получения CMS мембран позволяют получать практически чистый углеродный материал. Полагают, что такие материалы имеют, по существу, ароматические структуры, включающие плоскости, составленные из разупорядоченных sp2-гибридизованных атомов углерода, так называемые"турбостратные" структуры. Такая структура может быть представлена в виде приблизительно параллельных слоев конденсированных гексагональных колец, расположенных в соответствии с ближним трехмерным кристаллическим порядком. Из-за наличия дефектов упаковки между микрокристаллическими областями в материале образуются поры, и, как известно, пористая структура CMS мембран имеет щелевидное строение. Микропоры и ультрамикропоры такой структуры имеют бимодальное распределение по размерам, которое, как известно, и обеспечивает разделение газов за счет эффекта молекулярного сита. Полагают, что микропоры создают центры адсорбции, а ультрамикропоры действуют как ячейки молекулярных сит. Полагают, что ультрамикропоры образуются в местах дефектов углеродного слоя или на краях углеродного слоя. Такие центры содержат более реакционноспособные неспаренные сигмаэлектроны, т.е. они более склонны к окислению, чем другие участки мембраны. На основании этого факта считается, что регулирование интенсивности воздействия кислорода позволяет регулировать размер селективных просветов пор. Кроме того, полагают, что регулирование интенсивности воздействия кислорода приводит к химической адсорбции кислорода на краях селективных просветов пор. Так, было обнаружено, что можно регулировать характеристики разделения газов на пиролизованных полиимидах, в частности, посредством регулируемого "легирования" CMS мембран кислородом, как показано на фиг. 2. При выбранном протоколе пиролиза (температура, скорость подъема температуры,продолжительность выдержки) в результате разложения полимера с последующим уплотнением получаемого аморфного углерода образуется определенная углеродная структура. При добавлении кислорода происходит другой процесс, при котором кислород захватывается определенной углеродной структурой,в результате чего распределение пор по размерам изменяется. Выбор размеров пор в диапазоне от 3,4 до 4,2 ангстрем обеспечивает достижение высокой селективности по CO2/CH4. Другим преимуществом пор,размеры которых составляют приблизительно 3,8 ангстрема, является получение высокой проницаемости. Оптимизированную селективность по CO2/CH4 получают при синтезе CMS мембран из 6FDA/BPDA-DAM полиимида при концентрации кислорода в пиролитической атмосфере, составляющей приблизительно менее 40 ppm О 2 в пересчете на количество инертного газа. Полагают, что, возможно,концентрация кислорода, составляющая от 8 ppm О 2 в пересчете на количество инертного газа до 40 ppm О 2 в пересчете на количество инертного газа, обеспечивает достижение самой высокой селективности поCO2/CH4, в частности, у мембран, полученных при температурах ниже 550 С. Для CMS мембран, полученных из полиимида Matrimid 5218 на основе диамина 5(6)-амино-1-(4'аминофенил)-1,3-триметилиндана, при повышении концентрации кислорода в пиролитической атмосфере снижаются как селективность по CO2/CH4, так и проницаемость для CO2. При необходимости получения высокой селективности по CO2/CH4 и высокой проницаемости для CO2 полимер может быть подвергнут пиролизу в атмосфере, концентрация кислорода в которой составляет приблизительно менее 10 ppm О 2 в пересчете на количество инертного газа. Предлагаемые способы могут быть дополнительно усовершенствованы добавочным регулированием температуры пиролиза в сочетании с регулированием концентрации кислорода в пиролитической атмосфере. Как показано в публикации Steel et al., содержание которой включено в настоящее описание посредством ссылки, проведение пиролиза при более высокой температуре приводит к получению пониженной проницаемости и повышенной селективности. Полагают, что снижение температуры пиролиза приводит к образованию более открытых CMS структур. Таким образом, легирование изначально прони-7 024529 цаемых полимерных предшественников может повышать селективность при последующем разделении на них газов. Таким образом, регулирование температуры пиролиза и концентрации кислорода может изменять степень легирования кислородом, и, в свою очередь, показатели разделения газов. В общем,более высокое содержание кислорода и более высокие температуры приводят к образованию более мелких пор. Более высокие температуры в общем случае, вызывают образование более мелких микро- и ультрамикропор, в то время как более высокое содержание кислорода в общем случа, вызывает образование мелких селективных ультрамикропор, но практически не влияет на образование микропор большего размера, в которых абсорбируются газы. Таким образом, выбор комбинации концентрации кислорода и температуры пиролиза обеспечивает усовершенствованное регулирование технических характеристик CMS. Например, если для CMS мембран, полученных из полиимида 6FDA/BPDA-DAM, требуется высокая селективность по CO2/CH4, то концентрацию кислорода во время пиролиза предпочтительно поддерживают в диапазоне от приблизительно 8 ppm О 2 в пересчете на количество инертного газа до приблизительно 40 ppm О 2 в пересчете на количество инертного газа, при температуре пиролиза, превышающей 550 С и необязательно составляющей приблизительно до 1000 С. Если требуется высокая проницаемость для CO2, то концентрация кислорода во время пиролиза предпочтительно составляет приблизительно менее 30 ppm О 2 в пересчете на количество инертного газа, и в альтернативном случае концентрация кислорода во время пиролиза предпочтительно составляет приблизительно менее 8 ppm О 2 в пересчете на количество инертного газа,при температуре пиролиза, составляющей приблизительно менее 550 С и в альтернативном случае приблизительно менее 500 С. Аналогично, если для CMS мембран, полученных из полиимида Matrimid 5218 на основе диамина, 5(6)-амино-1-(4'-аминофенил)-1,3-триметилиндана, требуется высокая селективность по CO2/CH4, то концентрацию кислорода во время пиролиза предпочтительно поддерживают приблизительно менее 40 ppm О 2 в пересчете на количество инертного газа, в альтернативном случае приблизительно менее 8ppm О 2 в пересчете на количество инертного газа, при температуре пиролиза, превышающей приблизительно 550 С и в альтернативном случае составляющей приблизительно до 1000 С. Если требуется более низкая селективность по CO2/CH4, то концентрацию кислорода во время пиролиза предпочтительно поддерживают более приблизительно 40 ppm О 2 в пересчете на количество инертного газа или приблизительно менее 8 ppm О 2 в пересчете на количество инертного газа, в альтернативном случае более приблизительно 50 ppm О 2 в пересчете на количество инертного газа, при температуре пиролиза, превышающей 550 С, необязательно составляющей приблизительно до 1000 С. Таким образом, один из примеров осуществления настоящего изобретения относится к установке для разделения газов, включающей по меньшей мере две углеродные мембраны, имеющие разные свойства, относящиеся к разделению газов. По меньшей мере одна мембрана получена пиролизом полимерного предшественника в атмосфере, содержащей первую заранее заданную концентрацию кислорода, и другая мембрана получена пиролизом полимерного предшественника в атмосфере, содержащей другую заранее заданную концентрацию кислорода, где соответствующие концентрации кислорода отличаются по меньшей мере на 2 ppm кислорода в пересчете на общее количество инертного газа. Необязательно,установка может включать по меньшей мере две углеродные мембраны, полученные по отдельности пиролизом полимерных предшественников в атмосферах, концентрации кислорода в которых отличаются по меньшей мере приблизительно на 4 ppm кислорода в пересчете на общее количество инертного газа, в альтернативном случае приблизительно 6 ppm кислорода в пересчете на общее количество инертного газа, в альтернативном случае приблизительно 10 ppm кислорода в пересчете на общее количество инертного газа, и в альтернативном случае приблизительно 15 ppm кислорода в пересчете на общее количество инертного газа. Например, может быть получена одна углеродная мембрана, имеющая очень высокую проницаемость, но более низкую селективность, и вторая углеродная мембрана, имеющая более низкую проницаемость и более высокую селективность. В альтернативном случае, две или более углеродные мембраны могут иметь, например, разные селективности по CO2/CH4, отличающиеся друг от друга приблизительно на 10 или более, и в альтернативном случае приблизительно на 20 или более, в альтернативном случае приблизительно на 30 или более и в альтернативном случае приблизительно на 50 или более. Необязательно, две или более углеродные мембраны могут иметь, например, разные проницаемости для CO2, отличающиеся друг от друга по меньшей мере приблизительно на 10 Баррер, в альтернативном случае приблизительно на 10 Баррер, в альтернативном случае приблизительно на 50 Баррер, в альтернативном случае приблизительно на 100 Баррер и в альтернативном случае приблизительно на 200 Баррер. Это особенно удобно в том примере осуществления, в котором одну или более мембран устанавливают последовательно и в котором концентрация, например, CO2 или H2S в исходном газовом потоке снижается по мере движения газового потока от одной мембраны к другой. Другой пример осуществления настоящего изобретения относится к способу получения двух или более углеродных мембран, имеющих разные заранее заданные степени проницаемости для CO2 или селективности по CO2/CH4. Получают первый полимерный предшественник и второй полимерный предшественник. Первый предшественник нагревают в первой камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза, например приблизительно от 500 до приблизительно 550 С, в альтернативном случае до температуры более 600 С, в альтернативном случае более 700 С и в альтернативном случае более 800 С. Во время выполнения этапа нагревания первый газ пропускают через первую камеру и концентрацию кислорода в первом газе выбирают таким образом, чтобы получить углеродную мембрану, имеющую первую заранее заданную степень проницаемости для CO2. Концентрация кислорода в первом газе может составлять, например, от 2 ppm О 2 в пересчете на количество инертного газа до 40 ppm О 2 в пересчете на количество инертного газа, в альтернативном случае от 4ppm О 2 в пересчете на количество инертного газа до 30 ppm О 2 в пересчете на количество инертного газа,и в альтернативном случае от 4 ppm О 2 в пересчете на количество инертного газа до 10 ppm О 2 в пересчете на количество инертного газа. Второй предшественник нагревают во второй камере, по меньшей мере,до температуры, при которой выделяются побочные продукты пиролиза. Температура может быть такой же, как и температура нагревания для первого полимерного предшественника, или может отличаться приблизительно на 50 С, в альтернативном случае приблизительно на 100 С, в альтернативном случае приблизительно на 200 С и в альтернативном случае приблизительно на 300 С. Во время выполнения этапа нагревания второй газ пропускают через вторую камеру, при этом во втором газе выбирают такую концентрацию кислорода, которая позволяет получать углеродную мембрану, имеющую вторую заранее заданную степень проницаемости для CO2. Концентрация кислорода во втором газе отличается от концентрации кислорода в первом газе приблизительно на 2 ppm кислорода, в альтернативном случае приблизительно на 4 ppm кислорода, в альтернативном случае приблизительно на 6 ppm кислорода, в альтернативном случае приблизительно на 10 ppm кислорода, в альтернативном случае приблизительно на 20 ppm кислорода, в альтернативном случае приблизительно на 25 ppm кислорода и в альтернативном случае приблизительно на 30 ppm кислорода. Например, может быть получена одна углеродная мембрана, имеющая очень высокую проницаемость, но более низкую селективность, и вторая углеродная мембрана, имеющая более низкую проницаемость и более высокую селективность. В альтернативном случае,две или более углеродных мембраны имеют, например, разные селективности по CO2/CH4, отличающиеся друг от друга приблизительно на 10 или более, в альтернативном случае, по меньшей мере приблизительно на 20 или более, в альтернативном случае по меньшей мере приблизительно на 30 или более и в альтернативном случае по меньшей мере приблизительно на 50 или более. Необязательно, две или более углеродные мембраны могут иметь, например, разные проницаемости для CO2, отличающиеся друг от друга по меньшей мере приблизительно на 10 Баррер, в альтернативном случае по меньшей мере приблизительно на 10 Баррер, в альтернативном случае по меньшей мере приблизительно на 50 Баррер, в альтернативном случае по меньшей мере приблизительно на 100 Баррер и в альтернативном случае по меньшей мере приблизительно на 200 Баррер. Примеры Следующие примеры иллюстрируют неограничивающие варианты осуществления настоящего изобретения. В примерах использованы два подходящих полимерных предшественника и приведены результаты, полученные при определенных температурах пиролиза, концентрациях кислорода и подобных параметрах. Тем не менее, после прочтения изложенного выше подробного описания, специалисту в данной области техники должен быть понятен принцип осуществления приведенных ниже примеров способов с использованием других подходящих полимерных предшественников и других параметров пиролиза, а также адаптация приведенных примеров для промышленного применения. Пример 1. CMS пленки из полиимида 6FDA/BPDA-DAM. Пленка CMS была получена из полиимида 6FDA/BPDA-DAM, синтезированного по реакции термической имидизации из трех мономеров: 2,4,6-триметил-1,3-фенилендиамина(6FDA) и диангидрида 3,3',4,4'-бифенил-тетракарбоновой кислоты (BPDA), каждый из которых поставляется Sigma Aldrich, St.Louis, Missouri. В настоящем исследовании в реакции использовали стехиометрические отношения, позволяющие получить отношение BPDA к DAM, составляющее 1:1. При получении плотных гомогенных полимерных пленок порошок полимера сначала сушили в вакуумной печи при 110 С в течение по меньшей мере 12 ч для удаления влаги. Затем порошок растворяли в дихлорметане(Sigma-Aldrich, чистота 99,8%), получая раствор полимера (3-5 мас.%), и для смешивания помещали на валки по меньшей мере на 12 ч. После смешивания плотные полимерные пленки готовили методом отлива из раствора в эластичном мешке при комнатной температуре, создавая низкую скорость испарения растворителя. После испарения растворителя (обычно 3-4 суток) пленки извлекали из устройств для нанесения и выдерживали в вакуумной печи при 110 С в течение по меньшей мере 12 ч для удаления остаточного растворителя. После извлечения пленок из печи их нарезали на небольшие диски с диаметром 2,54 см. Для сопоставимости измерений толщина всех пленок составляла приблизительно 6010 мкм. Затем полимерные пленки подвергали пиролизу в примере осуществления установки для пиролиза,описанной выше и показанной на фиг. 1. Температурный протокол состоял в поддержании температуры пиролиза, равной 550 С, в течение 2 ч, при скоростях подъема температуры и продолжительности выдержек, указанных в публикации Geiszler и Koros. (V.C. Geiszler and W.J. Koros, Effects of PolyimidePyrolysis Conditions on Carbon Molecular Sieve Membrane Properties, Ind. Eng. Chem. Res., 35, 2999 (1996. Пиролиз образцов пленки выполняли в четырех различных пиролитических атмосферах, включающих,соответственно: 4 ppm О 2/Ar, 8 ppm О 2/Ar, 30 ppm О 2/Ar и 50 ppm О 2/Ar, при пропускании каждой газовой смеси через камеру пиролиза со скоростью 200 см 3 (при стандартных давлении и температуре)/мин. Дополнительную пленку получали, применяя продолжительность выдержки 8 ч при нагревании при 550 С в пиролитической атмосфере, включающей 7 ppm О 2/Ar. После получения CMS пленок описанным выше способом их немедленно помещали в диффузионные ячейки. Дополнительно была подготовлена диффузионная ячейка, содержащая непиролизованную пленку из полиимида 6FDA/BPDA-DAM. Сначала на пленки наносили непроницаемую алюминиевую ленту, оставляя для измерений проницаемости определенную область. Для снижения риска просачивания газа на поверхность соединения ленты и пленки был нанесен эпоксид (поставляемый Devcon, Danvers,MA). Такой сборный узел помещали в диффузионную ячейку, снабженную фланцами с двойными уплотнительными кольцами. Каждую ячейку помещали в диффузионную систему, в которой создавали условия постоянного объема и переменного давления, как описано в публикации Руе et al. (D.G. Руе,Н.Н. Hoehn, M. Panar, Measurement of Gas Permeability of Polymers I, J. Appl. Polym. Sci., 20, 1921 (1976) иD.G. Pye, H.H. Hoehn, M. Panar, Measurement of Gas Permeability of Polymers II, J. Appl. Polym. Sci., 20,287 (1976. Обе части диффузионной системы, находящиеся вверх по потоку и вниз по потоку, откачивали в течение по меньшей мере 12 ч и измеряли интенсивность утечки всей диффузионной системы,которая составляла менее 1% проницаемости самого медленно проникающего газа. После откачки системы в части, находящейся вверх по потоку, нагнетали давление, закачивая испытуемый газ, либо CO2,либо CH4, а в части, находящейся вниз по потоку, поддерживали вакуум, но не поддерживали сообщение с вакуумным насосом. Температуру в системе устанавливали равной 35 С. Подъем давления в стандартном объеме в части, находящейся вниз по потоку, вычисляли в зависимости от времени с помощью программного обеспечения системы сбора данных, например, LabView (National Instruments, Austin, TX),после чего вычисляли проницаемость для CO2 и селективность по CO2/CH4. Систему откачивали каждый раз перед испытанием нового газа в течение по меньшей мере 12 ч. Результаты экспериментов. 1. Показатели разделения на CMS мембранах, полученных из полиимида 6FDA-BPDA-DAM при разных концентрациях кислорода в пиролитической атмосфере. На фиг. 3 показаны значения проницаемости для CO2 и селективности по CO2/CH4, полученные для пяти CMS пленок, пиролизованных при различных концентрациях кислорода в пиролитической атмосфере, а также значения проницаемости для CO2 и селективности по CO2/CH4, полученные для непиролизованной пленки из полиимида 6FDA/BPDA-DAM. Как показано на фиг. 3, каждая из пиролизованныхCMS пленок имеет более высокую проницаемость для CO2 и более высокую селективность по CO2/CH4,чем пленка из непиролизованного предшественника. Кроме того, на фиг. 3 показано, что проницаемость для CO2 снижается с повышением концентрации кислорода в пиролитической атмосфере. В то же время,селективность пленки для CO2/CH4 повышается в диапазоне от 4 ppm О 2/Ar до 30 ppm О 2/Ar, но затем снова понижается при достижении 50 ppm О 2/Ar. Кроме того, указана так называемая "верхняя граница по Робсону (Robeson Upper bound)" для полимерных мембран, которая дает теоретические значения границы показателя разделения для стекловидных полимерных мембран. (L. Robeson, Journal of MembraneScience, 62 (1991), p. 168-185.) 2. Показатели разделения CMS мембран, полученных из полиимида 6FDA-BPDA-DAM при разных значениях продолжительности выдержки. На фиг. 3 также показано, что продолжительность выдержки при нагревании не оказывает значительного влияния на проницаемость для CO2 и селективность по CO2/CH4 пиролизованного полиимида 6FDA-BPDA-DAM по сравнению с концентрацией кислорода в пиролитической атмосфере. Как показано на фиг. 3, значения проницаемости для CO2 и селективности по CO2/CH4 CMS пленки, полученной при выдержке в течение 2 ч и концентрации 8 ppm О 2/Ar, были в пределах погрешности эксперимента практически равны значениям, измеренным для CMS пленки, полученной при выдержке в течение 8 ч и концентрации 7 ppm О 2/Ar. Пример 2. CMS пленки из полиимида Matrimid. Пленка CMS была получена из полиимида Matrimid 5218, коммерчески доступного полиимида,поставляемого Huntsman Advanced Materials (ранее Vantico, Inc.). Matrimid 5218 представляет собой термопластический полиимид на основе запатентованного диамина, 5(6)-амино-1-(4'-аминофенил)-1,3 триметилиндана. Плотные гомогенные полимерные пленки были получены тем же способом, что и в примере 1. Затем полимерные пленки подвергали пиролизу в примере осуществления установки для пиролиза, рассмотренной в примере 1. Температурный протокол состоял в поддержании температуры пиролиза, равной 550 С, в течение 2 ч, при скоростях подъема температуры и продолжительности выдержек, указанных в примере 1. Пиролиз образцов пленки выполняли в шести различных пиролитических атмосферах, включающих, соответственно: вакуум, 3 ppm О 2/Ar, 10 ppm О 2/Ar, 30 ppm О 2/Ar, 50 ppm О 2/Ar и 100 ppm О 2/Ar. Затем CMS также были получены пленки для определения возможных измене- 10024529 ний, вызываемых другими факторами. Пленки получали при концентрации кислорода 30 ppm О 2/Ar и двух разных скоростях потока: 50 см 3 (при стандартных давлении и температуре)/мин и 200 см 3 (при стандартных давлении и температуре)/мин. Дополнительно, пленки получали при концентрации кислорода 30 ppm О 2/Ar и двух разных значениях толщины пленок: 4 и 2 мил. Результаты экспериментов. 1. Показатели разделения CMS мембран, изготовленных из предшественников, полученных изMatrimid, при разных значениях концентрации кислорода в пиролитической атмосфере На фиг. 4 показаны значения проницаемости для CO2 и селективности по CO2/CH4, полученные для шести CMS пленок, пиролизованных при различных концентрациях кислорода в пиролитической атмосфере, а также значения проницаемости для CO2 и селективности по CO2/CH4, полученные для непиролизованной пленки из полиимида 6FDA/BPDA-DAM. Как показано на фиг. 4, каждая из пиролизованныхCMS пленок имеет более высокую проницаемость для CO2, чем пленка из непиролизованного полимерного предшественника. Кроме того, на фиг. 4 показано, что и проницаемость для CO2, и селективность поCO2/CH4 снижается с повышением концентрации кислорода в пиролитической атмосфере. Также указана так называемая "линия Робсона". 2. Показатели разделения CMS мембран, изготовленных из предшественников, полученных изMatrimid, при разных значениях продолжительности выдержки. На фиг. 5 представлены значения проницаемости для CO2 и селективности по CO2/CH4, полученные при испытаниях двух CMS пленок, пиролизованных при различных значениях продолжительности выдержки при нагревании, составляющих 2 и 8 ч. Как видно из показанных на фиг. 5 значений проницаемости и селективности, показатели разделения получаемых мембран очень мало меняются при изменении продолжительности выдержки при нагревании. Эти результаты показывают, что общее количество кислорода оказывает незначительное влияние на технические характеристики мембран. Кроме того, эти результаты показывают, что при температурах, приблизительно составляющих 550 С, продолжительность выдержки при нагревании, превышающая два часа, также оказывает лишь незначительное влияние на технические характеристики мембран. Таким образом, небольшие изменения температурного профиля не будут оказывать значительного влияния на коммерческие способы, которые зачастую проводят в более крупных масштабах, и в которых требуется большая продолжительность периода понижения температуры, чем в лабораторных способах. 3. Показатели разделения CMS мембран, изготовленных из предшественников, полученных изMatrimid, при разных значениях скорости потока пиролитической атмосферы. На фиг. 6 представлены значения проницаемости для CO2 и селективности по CO2/CH4, полученные при испытаниях двух CMS пленок, пиролизованных при различных значениях скоростей потока пиролитической атмосферы, составляющих 50 см 3 (при стандартных давлении и температуре)/мин и 200 см 3 (при стандартных давлении и температуре)/мин при 30 ppm О 2/Ar. Как показано на фиг. 6, скорость потока пиролитической атмосферы оказывает незначительное влияние на показатели разделения газов, несмотря на то, что большая скорость потока означает большее общее количество доступного кислорода. В приведенной ниже таблице представлены результаты общей доступности О 2 и общего потребления О 2 для каждой из двух скоростей потока, которые также показывают, что скорость потока оказывает очень незначительное влияние на потребление количества кислорода во время пиролиза.Matrimid, при разных значениях толщины полимерного предшественника. На фиг. 7 представлены значения проницаемости для CO2 и селективности по CO2/CH4, полученные при испытаниях двух CMS пленок, имеющих различные значения толщины, составляющие 4 и 2 мил. Как видно из показанных на фиг. 5 значений проницаемости и селективности, разная толщина лишь незначительно влияет на показатели разделения получаемых мембран. Полученные результаты показывают, что реакции кислорода в порах углеродного молекулярного сита не ограничены внутренним массопереносом. Кроме того, результаты показывают, что мембраны симметричны и что захват кислорода происходит равномерно по всей толщине мембраны. Таким образом, предлагаемый способ не ограничен какой-либо определенной геометрией или размерами мембран. Сравнительные испытания, включающие варьирование продолжительности выдержки при нагревании, скорости потока среды и толщины мембран, показали, что лимитирующей стадией переноса, наибо- 11024529 лее вероятно, является химическая реакция, контролируемая концентрацией кислорода. Таким образом,понятно, что в случае равновесного протекания процесса, важными параметрами являются только концентрация и температура. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения углеродной мембраны с заданной степенью проницаемости для CO2, включающий:b) нагревание предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; иc) пропускание газа через камеру во время проведения этапа нагревания, при этом степень проницаемости для CO2 оптимизируют за счет регулирования концентраций кислорода в указанном газе. 2. Способ по п.1, в котором концентрацию кислорода выбирают для повышения проницаемости углеродной мембраны. 3. Способ по п.1, в котором концентрацию кислорода поддерживают в диапазоне от 1 до 30 ppm. 4. Способ по п.1, в котором температуру нагревания также выбирают для получения заданной степени проницаемости для CO2. 5. Способ по п.4, в котором температура нагревания составляет от 450 до 600 С. 6. Способ по п.4, в котором температура нагревания составляет от 600 до 1000 С. 7. Способ по п.1, дополнительно включающий:a) получение второго полиимидного предшественника;b) нагревание указанного второго предшественника в камере, по меньшей мере, до температуры,при которой выделяются побочные продукты пиролиза; иc) пропускание газа через камеру во время проведения этапа нагревания, при этом степень проницаемости для CO2 оптимизируют за счет регулирования концентраций кислорода в указанном газе,в котором получают первую углеродную мембрану, имеющую первую заданную степень проницаемости для CO2, и в котором получают вторую углеродную мембрану, имеющую вторую заданную степень проницаемости для CO2, при этом первая и вторая заданные степени проницаемости для CO2 различаются по меньшей мере на 10 Баррер. 8. Способ получения углеродной мембраны с заданной степенью селективности в отношенииb) нагревание предшественника в камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; и с) пропускание газа через камеру во время проведения этапа нагревания, при этом степень селективности по CO2/CH4 оптимизируют за счет регулирования концентраций кислорода в указанном газе. 9. Способ по п.8, в котором концентрацию кислорода выбирают для повышения селективности углеродной мембраны для CO2/CH4. 10. Способ по п.8, в котором концентрацию кислорода поддерживают в диапазоне от 1 до 30 ppm. 11. Способ по п.8, в котором концентрацию кислорода поддерживают в диапазоне от 30 до 50 ppm. 12. Способ по п.8, в котором температуру нагревания также выбирают для получения заданной степени селективности по CO2/CH4. 13. Способ по п.12, в котором температура нагревания составляет от 450 до 600 С. 14. Способ по п.12, в котором температура нагревания составляет от 600 до 1000 С. 15. Способ по п.8, дополнительно включающий:a) получение второго полиимидного предшественника;b) нагревание указанного второго предшественника в камере, по меньшей мере, до температуры,при которой выделяются побочные продукты пиролиза; иc) пропускание газа через камеру во время проведения этапа нагревания, при этом степень селективности по CO2/CH4 оптимизируют за счет регулирования концентраций кислорода в указанном газе,в котором получают первую углеродную мембрану, имеющую первую заданную степень селективности по CO2/CH4, и в котором получают вторую углеродную мембрану, имеющую вторую заданную степень селективности по CO2/CH4, при этом первая и вторая заданные степени селективности поCO2/CH4 различаются по меньшей мере на 10. 16. Способ получения по меньшей мере двух углеродных мембран, имеющих разные заданные степени проницаемости для CO2, включающий следующие этапы:a) получение первого полиимидного предшественника;b) нагревание первого предшественника в первой камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза;c) пропускание первого газа через первую камеру во время проведения первого этапа нагревания,при этом степень проницаемости для CO2 оптимизируют за счет регулирования концентраций кислородаd) получение второго полиимидного предшественника;e) нагревание второго предшественника во второй камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; иf) пропускание второго газа через вторую камеру во время проведения второго этапа нагревания,при этом степень проницаемости для CO2 оптимизируют за счет регулирования концентраций кислорода в указанном газе, и при этом концентрации кислорода в первом газе и во втором газе различаются по меньшей мере на 2 ppm. 17. Способ получения по меньшей мере двух углеродных мембран, имеющих разные заданные степени селективности по CO2/CH4, включающий следующие этапы:a) получение первого полиимидного предшественника;b) нагревание первого предшественника в первой камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза;c) пропускание первого газа через первую камеру во время проведения первого этапа нагревания; при этом степень селективности по CO2/CH4 оптимизируют за счет регулирования концентраций кислорода в указанном газе;d) получение второго полиимидного предшественника;e) нагревание второго предшественника во второй камере, по меньшей мере, до температуры, при которой выделяются побочные продукты пиролиза; иf) пропускание второго газа через вторую камеру во время проведения второго этапа нагревания,при этом степень селективности по CO2/CH4 оптимизируют за счет регулирования концентраций кислорода в указанном газе, и при этом концентрации кислорода в первом газе и во втором газе различаются по меньшей мере на 2 ppm. 18. Способ по п.1, в котором концентрацию кислорода поддерживают в диапазоне от 8 до 40 ppm. 19. Способ по п.8, в котором концентрацию кислорода поддерживают в диапазоне от 8 до 40 ppm. 20. Способ по п.1, в котором концентрацию кислорода поддерживают в диапазоне от 3 до 100 ppm. 21. Способ по п.8, в котором концентрацию кислорода поддерживают в диапазоне от 3 до 100 ppm. 22. Способ по п.16, в котором концентрации кислорода в первом газе и во втором газе различаются по меньшей мере на 10 ppm. 23. Способ по п.17, в котором концентрации кислорода в первом газе и во втором газе различаются по меньшей мере на 10 ppm. 24. Модуль углеродного молекулярного сита из полого асимметричного волокна, включающий герметизируемый корпус, где корпус включает две или более находящиеся в нем мембраны, где по меньшей мере одна из мембран получена способом по любому из пп.1-6, 8-14, 18-21; впускное отверстие для введения исходного потока, включающего природный газ; выпускное отверстие для выпуска пермеатного потока газа; другое выпускное отверстие для выпуска ретентатного потока газа. 25. Установка для разделения газов, включающая две или более мембраны, где по меньшей мере одна из указанных мембран содержит первую углеродную мембрану и другая из указанных мембран содержит вторую углеродную мембрану, при этом указанные первая и вторая углеродные мембраны получены способом по любому из пп.7, 15, 16 или 17. 26. Способ снижения концентрации кислотных газов в потоке природного газа, включающий:a) получение углеродной мембраны способом по любому из пп.1-6, 8-14, 18-21;b) пропускание потока природного газа через мембрану с получением ретентатного потока, содержащего пониженную концентрацию кислотных газов. 27. Способ снижения концентрации кислотных газов в потоке природного газа, включающий:a) получение первой углеродной мембраны и второй углеродной мембраны способом по любому из пп.7, 15, 16 или 17;b) пропускание потока природного газа через указанные мембраны с получением ретентатного потока, содержащего пониженную концентрацию кислотных газов.

МПК / Метки

МПК: B01D 53/22

Метки: мембран, способ, сит, углеродных, атмосфере, регулируемой, молекулярных, изготовления

Код ссылки

<a href="https://eas.patents.su/18-24529-sposob-izgotovleniya-membran-iz-uglerodnyh-molekulyarnyh-sit-v-reguliruemojj-atmosfere.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления мембран из углеродных молекулярных сит в регулируемой атмосфере</a>

Предыдущий патент: Способ обработки жидкости, в частности нефтепродуктов

Следующий патент: Полимер с молекулярными отпечатками, способ его получения и применение для секвестрации микотоксинов

Случайный патент: Скважинное устройство для управления потоком текучей среды в скважине