Композиция типографской краски для глубокой печати, способ ее получения и применение

Формула / Реферат

1. Композиция типографской краски для глубокой печати, содержащая по меньшей мере один окислительно отверждаемый основной материал, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, в количестве от 20 до 50 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один УФ-отверждаемый акрилат в количестве от 2 до 15 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один плавкий воск с температурой плавления или диапазоном плавления от 50 до 120°С в количестве вплоть до 10 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один сиккатив для проведения окислительной полимеризации, по меньшей мере один фотоинициатор и при необходимости пигменты, наполнители, добавки и растворители.

2. Композиция по п.1, имеющая вязкость в диапазоне приблизительно от 1 до 40 Па×с, или приблизительно от 3 до 25 Па×с, или приблизительно от 6 до 15 Па×с, измеренную в геометрии "конус-плоскость" при

1000 с-1 и 40°С.

3. Композиция по п.1 или 2, в которой окислительно отверждаемая алкидная смола и модифицированная алкидная смола синтетического или природного происхождения выбрана из группы, состоящей из фенол-, эпокси-, уретан-, силикон-, акрил- и винилмодифицированных алкидных смол, нейтрализованных кислотномодифицированных алкидов и быстровысыхающих растительных масел.

4. Композиция по одному из пп.1-3, в которой УФ-отверждаемый акрилат выбран из группы, состоящей из аминоакрилатов, эпоксиакрилатов, акрилатных производных сложных полиэфиров, уретанакрилатов, самофотоинициирующихся олигомерных акрилатов, дендримерных акрилатов и их смесей.

5. Композиция по одному из пп.1-4, в которой плавкий воск выбран из группы, состоящей из очищенного буроугольного воска, монтановой кислоты, амида, сложного эфира; модифицированных или омыленных буроугольного воска, карнаубского воска, длинноцепного сложноэфирного воска и их смесей.

6. Композиция по одному из пп.1-5, в которой основу сиккатива для проведения окислительной полимеризации составляют соли переходных металлов, растворимые в типографской краске.

7. Композиция по п.6, в которой упомянутый сиккатив для проведения окислительной полимеризации основан на комбинации карбоксилатов кобальта и марганца или комбинации карбоксилатов кобальта, марганца и циркония, где карбоксилатом является анион длинноцепной карбоновой кислоты, или основан на комбинации октаноата кобальта, октаноата марганца и октаноата циркона в углеводородном растворителе.

8. Композиция по одному из пп.1-7, в которой количество сиккатива составляет вплоть до 5 мас.%, или от 0,5 до 5 мас.%, или от 1 до 3 мас.% при расчете на совокупную массу типографской краски.

9. Композиция по одному из пп.1-8, в которой фотоинициатор выбран из группы, состоящей из α-аминокетонов, α-гидроксикетонов, фосфиноксидов, тиоксантонов, олигомерных тиоксантонов, олигомерных аминобензоатов и олигомерных бензофенонов.

10. Композиция по п.9, в которой количество фотоинициатора составляет вплоть до 5 мас.%, или от 0,5 до 5 мас.%, или от 1 до 2 мас.% при расчете на массу типографской краски.

11. Композиция по одному из пп.1-10, которая дополнительно содержит стабилизатор фотоинициатора в количестве вплоть до 3 мас.%, или от 0,5 до 3 мас.%, или от 1 до 2 мас.%, или в количестве, равном 1,5 мас.%, при расчете на совокупную массу типографской краски.

12. Способ получения композиции типографской краски для глубокой печати по одному из пп.1-10, включающий стадии, на которых:

a) совместно размалывают по меньшей мере один материал, отверждаемый в результате проведения окислительной полимеризации, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, по меньшей мере один УФ-отверждаемый акрилат, по меньшей мере один плавкий воск с температурой плавления или диапазоном плавления от 50 до 120°С и при необходимости наполнители и растворители до получения гомогенной дисперсии;

b) совместно размалывают по меньшей мере один материал, отверждаемый в результате проведения окислительной полимеризации, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, по меньшей мере один пигмент и при необходимости наполнители и растворители до получения гомогенной дисперсии;

c) перемешивают и совместно размалывают дисперсию стадии а), дисперсию стадии b), сиккатив для проведения окисления, фотоинициатор и при необходимости стабилизатор фотоинициатора до получения типографской краски,

причем окислительно отверждаемый основной материал присутствует в количестве от 20 до 50 мас.% при расчете на совокупную массу типографской краски, УФ-отверждаемый материал присутствует в количестве от 2 до 15 мас.% при расчете на совокупную массу типографской краски, и плавкий воск присутствует в количестве вплоть до 10 мас.%, при расчете на совокупную массу типографской краски.

13. Способ по п.12, в котором для обеспечения совместимости с УФ-отверждаемым акрилатом и пигментом на стадии а) используют первую алкидную смолу, отверждаемую в результате проведения окислительной полимеризации, и на стадии b) используют вторую, другую алкидную смолу, отверждаемую в результате проведения окислительной полимеризации.

14. Применение композиции типографской краски для глубокой печати по одному из пп.1-11 в качестве средства для печати документов с защитой или ценных документов.

15. Применение по п.14, в котором документы с защитой или ценные документы выбраны из группы, включающей паспорт, идентификационный документ, лицензию на подводное погружение, банкноты, сертификат акций, акцизную бандероль, акцизную марку и секретные метки.

16. Способ глубокой печати с использованием типографской краски для глубокой печати по одному из пп.1-11, включающий стадии, на которых:

a) осуществляют глубокую печать типографской краской на подложке с проведением циклического изменения температуры типографской краски от комнатной температуры до температуры печатной формы и обратно до комнатной температуры;

b) воздействуют на отпечатанный документ УФ-излучением после проведения операции печати;

c) хранят отпечатанный документ в течение нескольких дней для обеспечения окислительного отверждения.

17. Документ с защитой, имеющий отпечаток, полученный при использовании композиции типографской краски для глубокой печати по одному из пп.1-11 или полученный способом по п.16.

18. Документ с защитой по п.17, который выбран из группы, включающей паспорт, идентификационный документ, лицензию на подводное погружение, банкноты, сертификат акции, акцизную бандероль, акцизную марку или секретные метки.

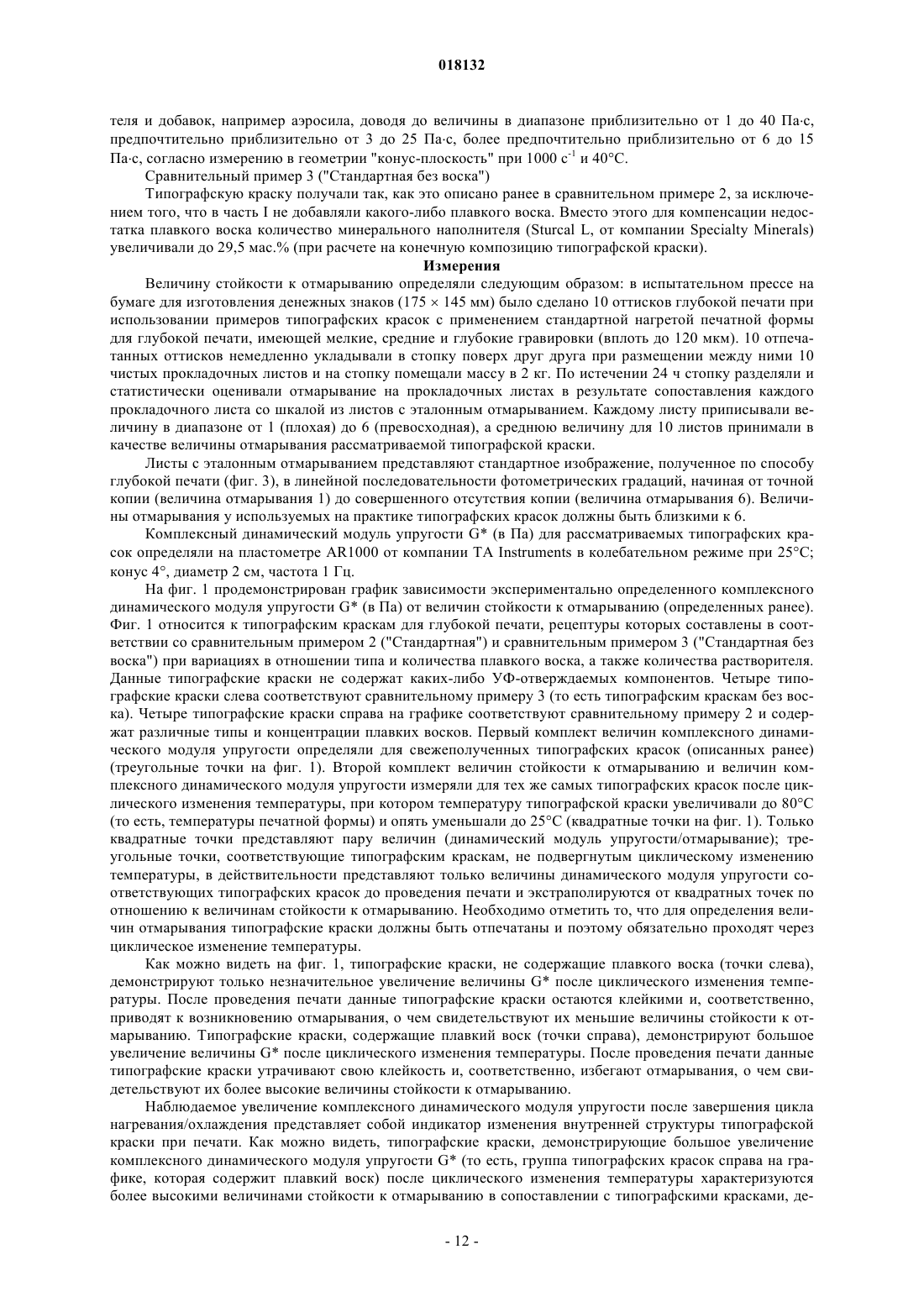

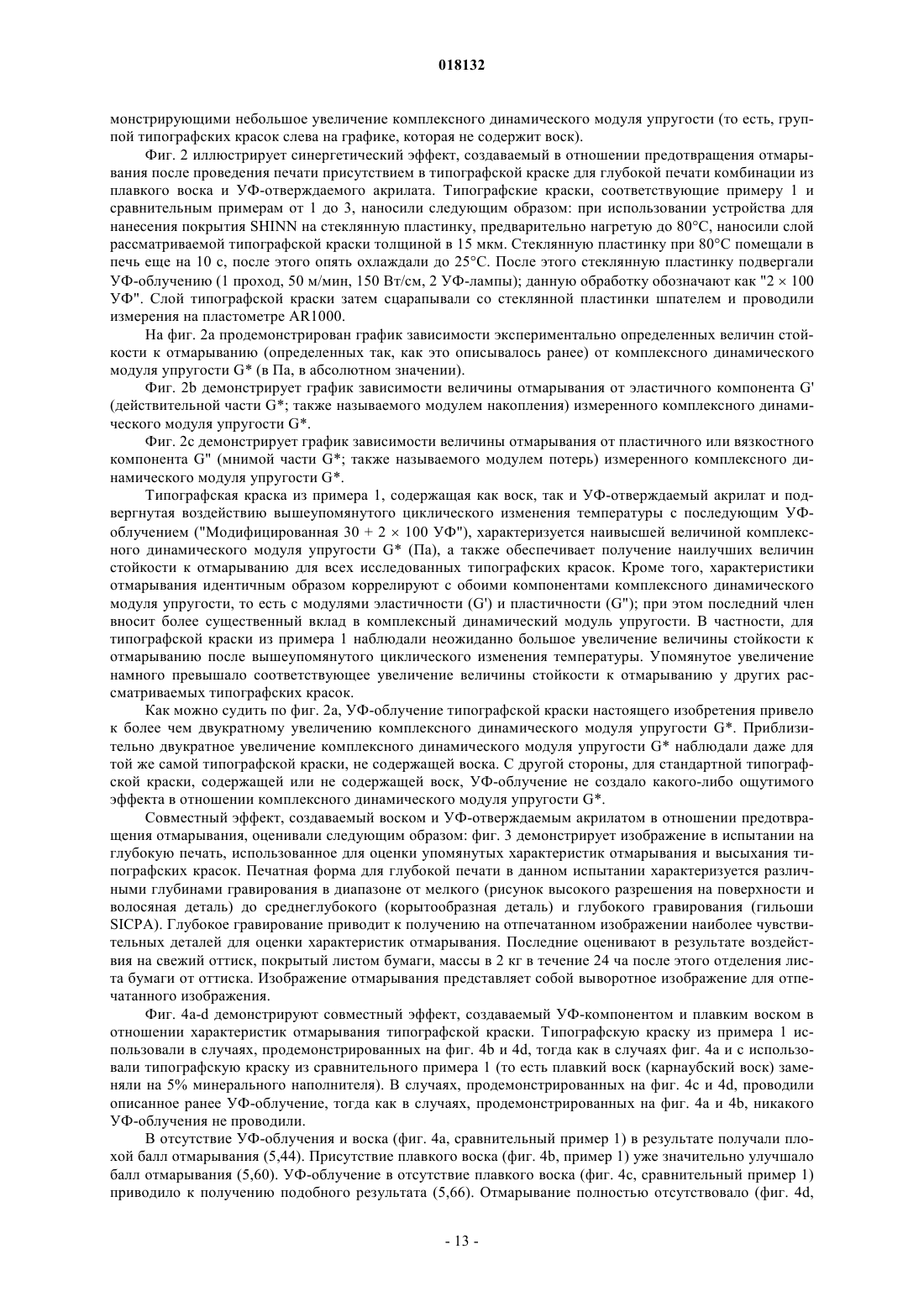

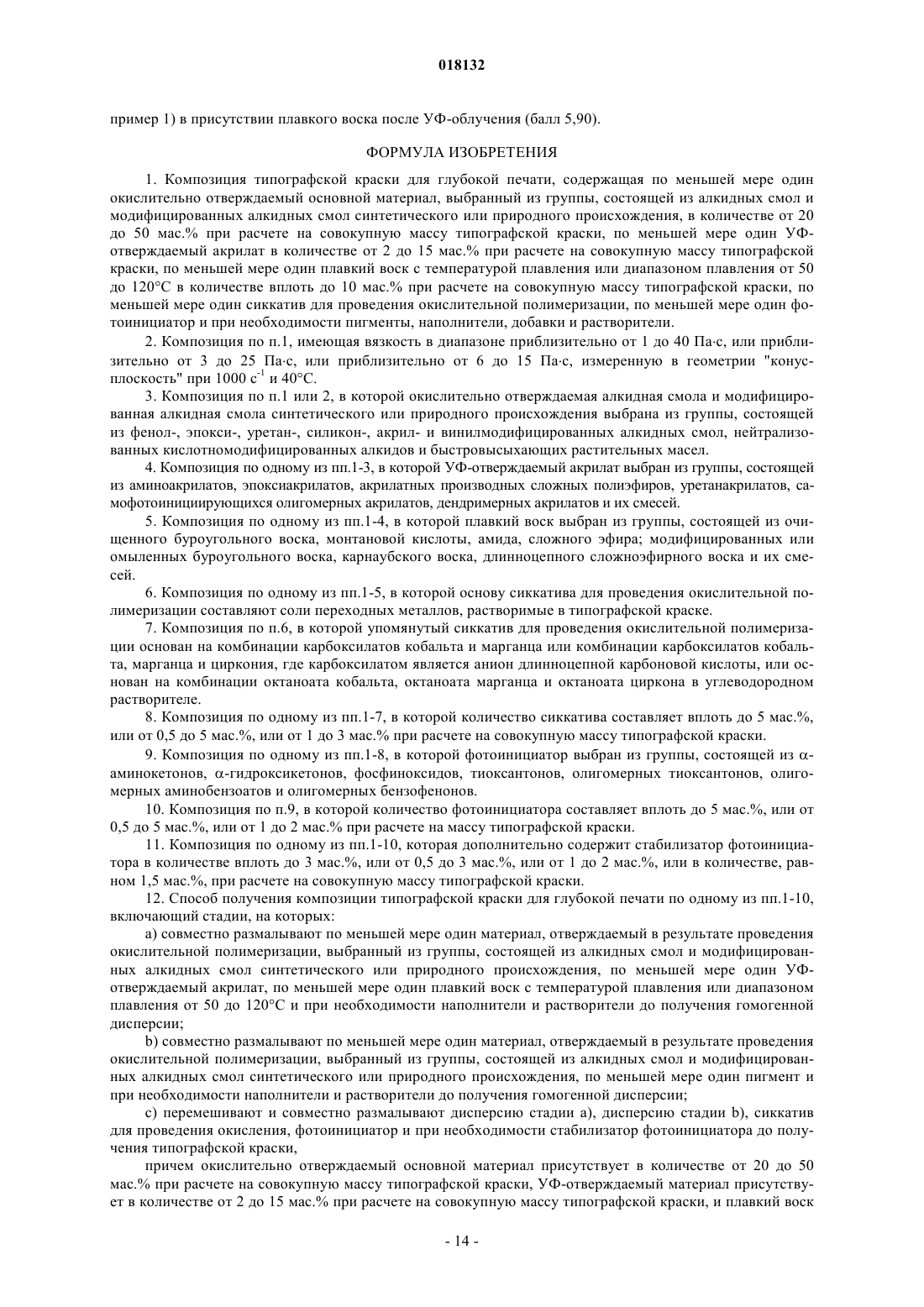

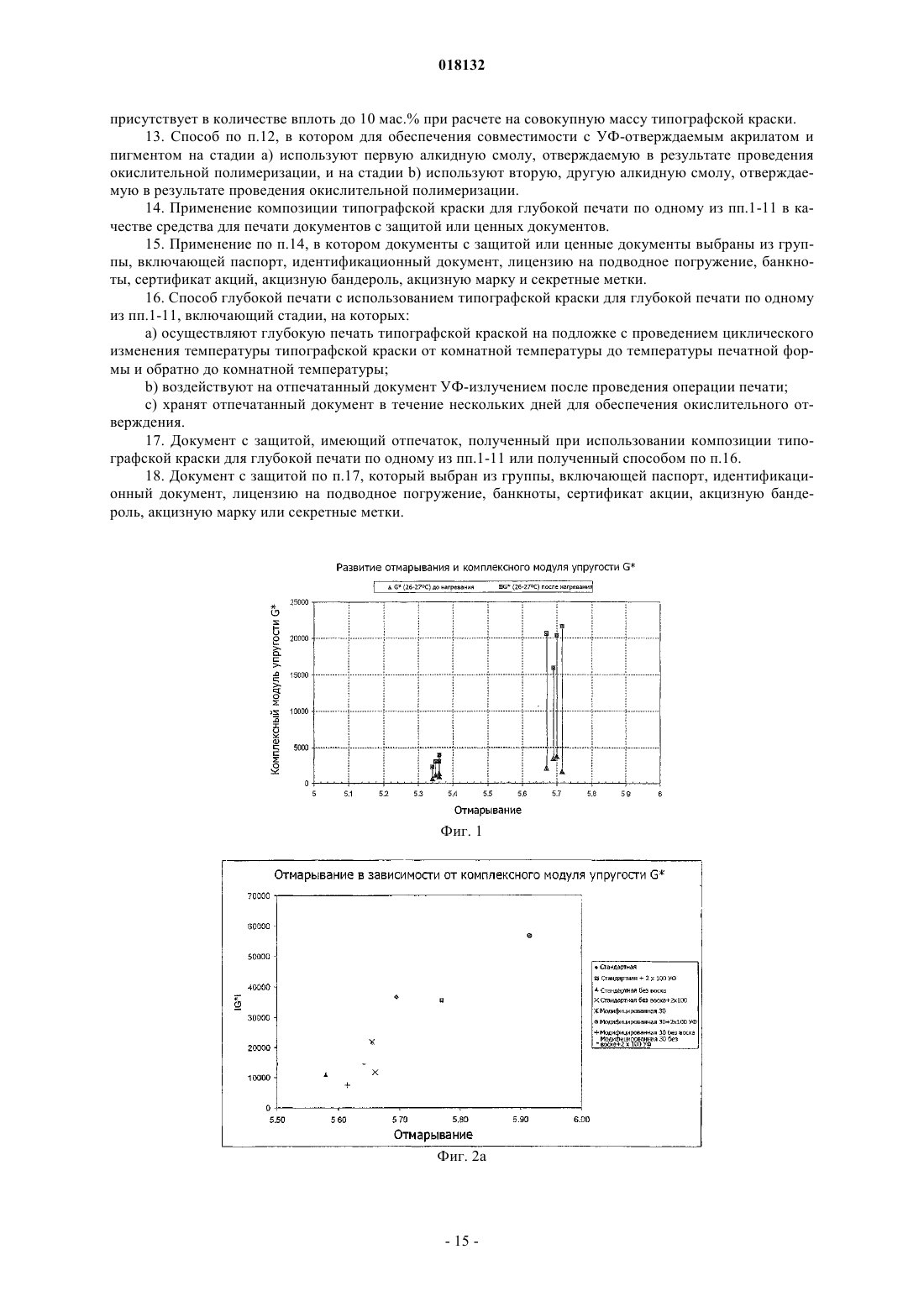

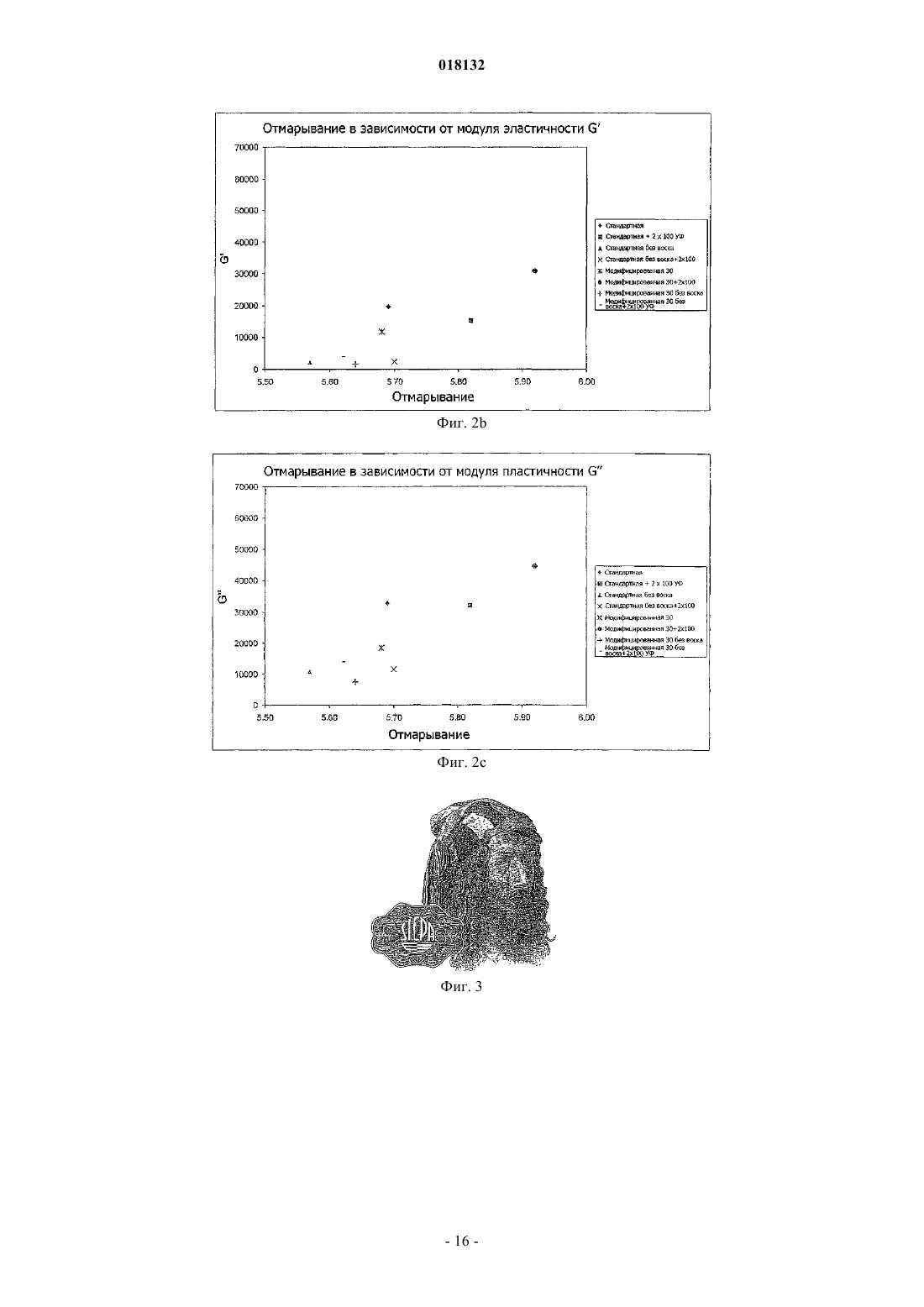

Текст

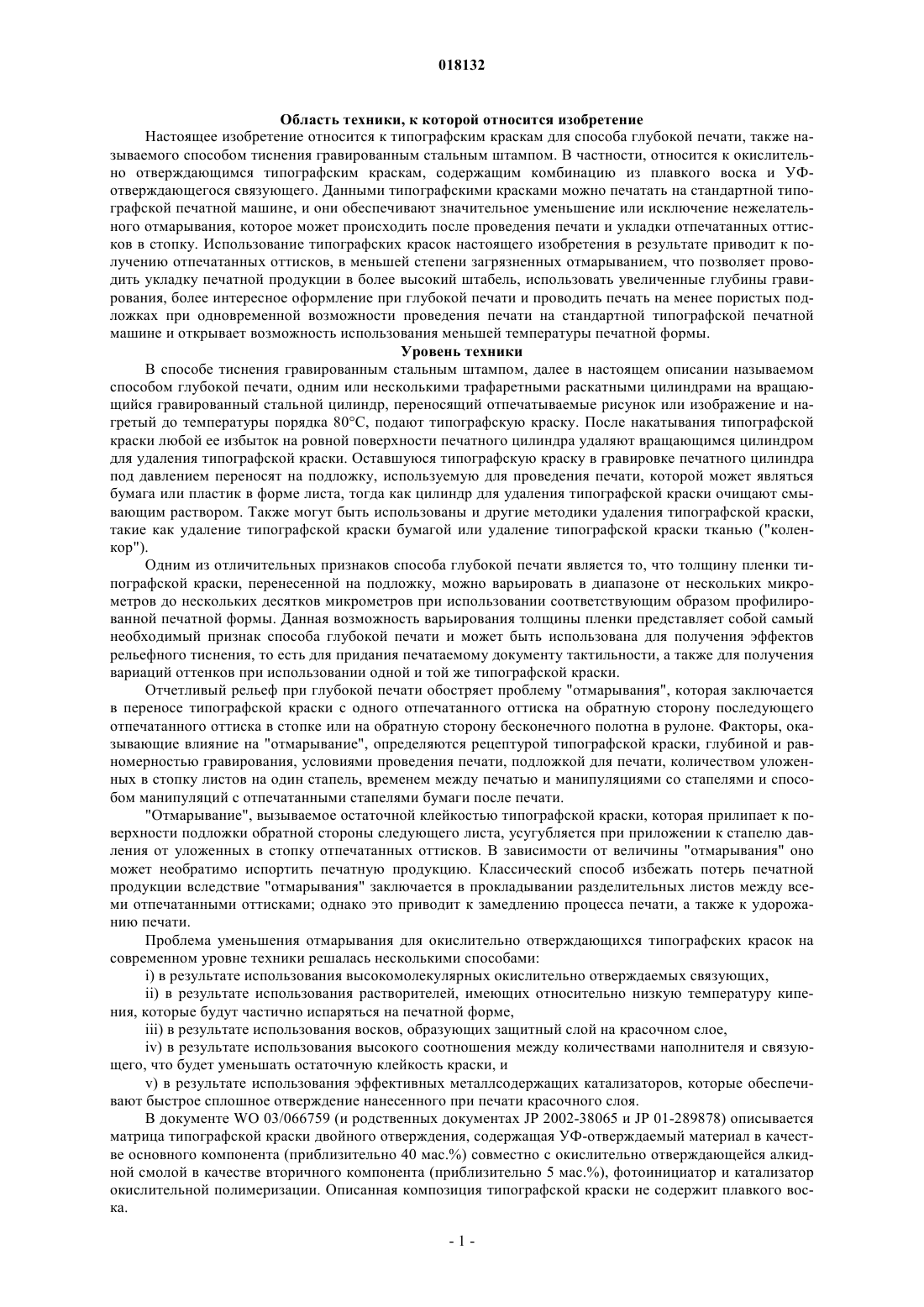

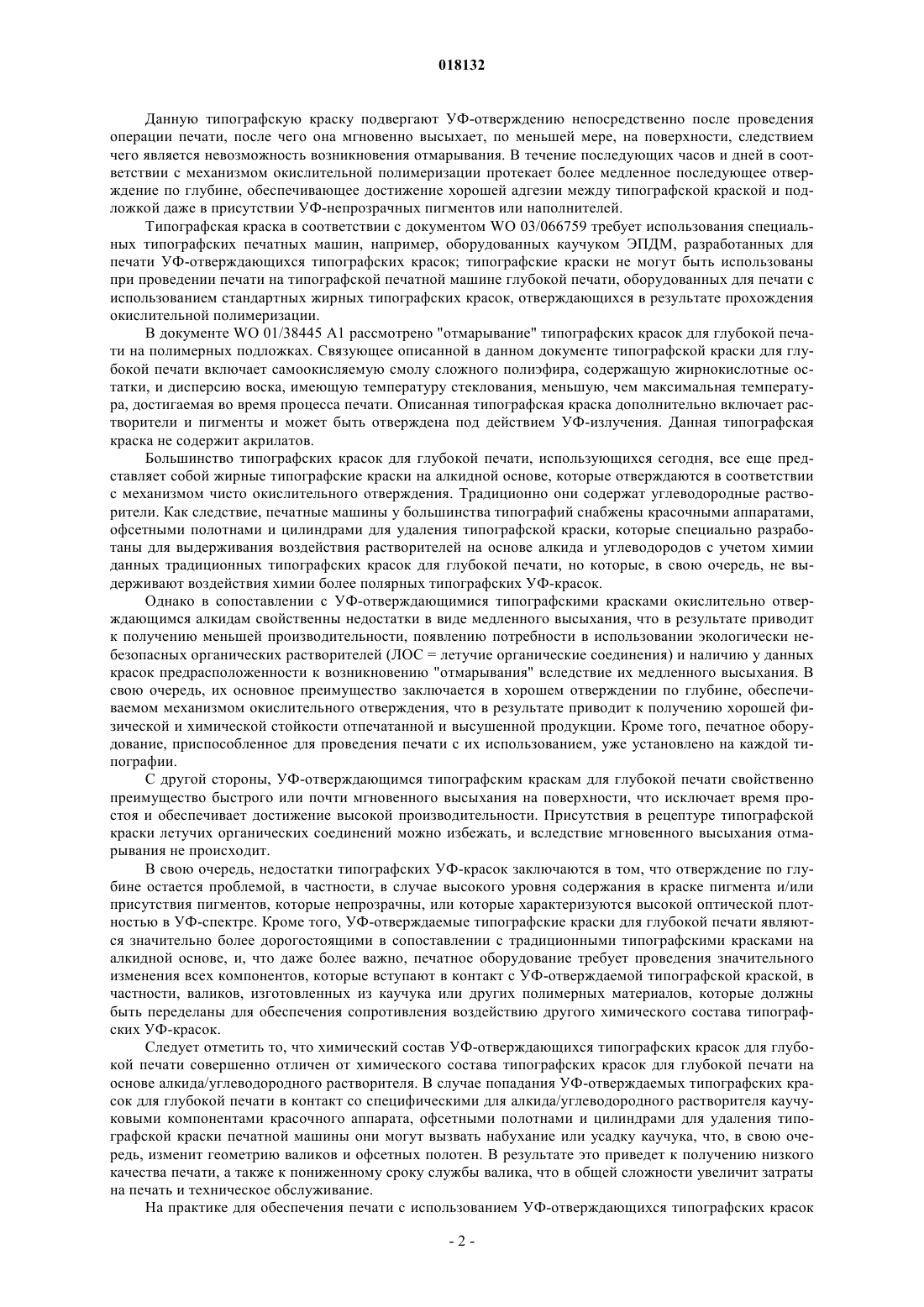

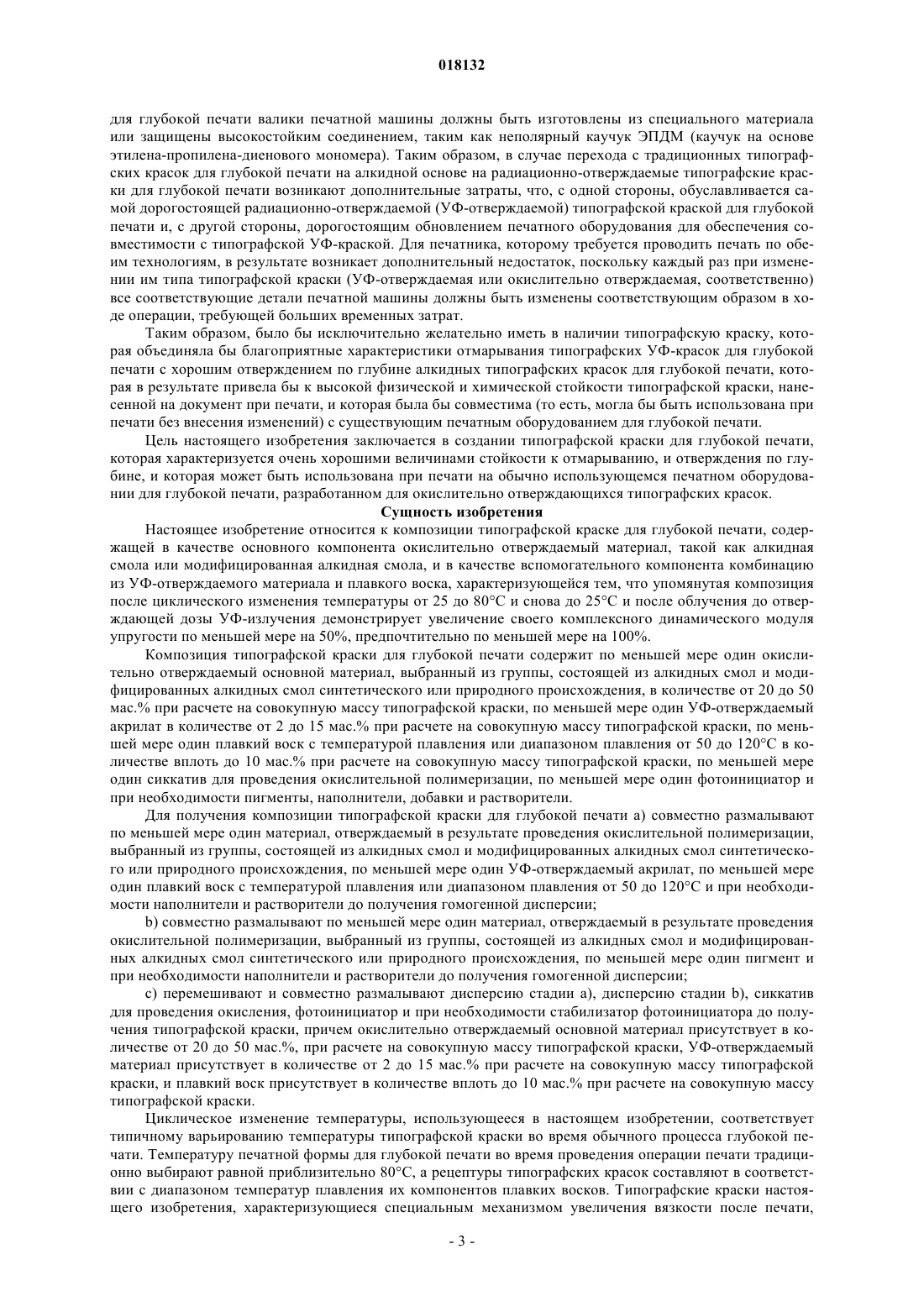

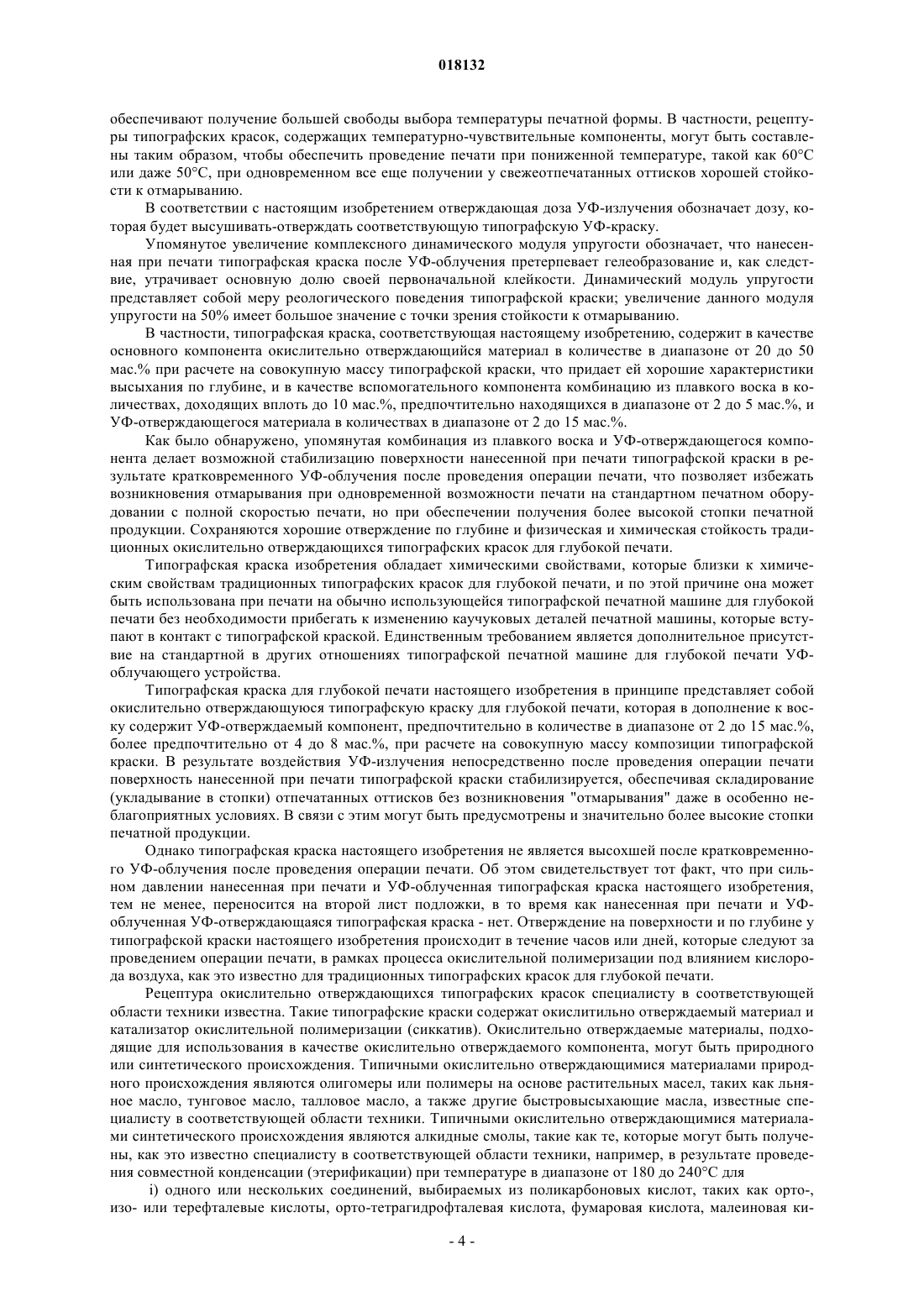

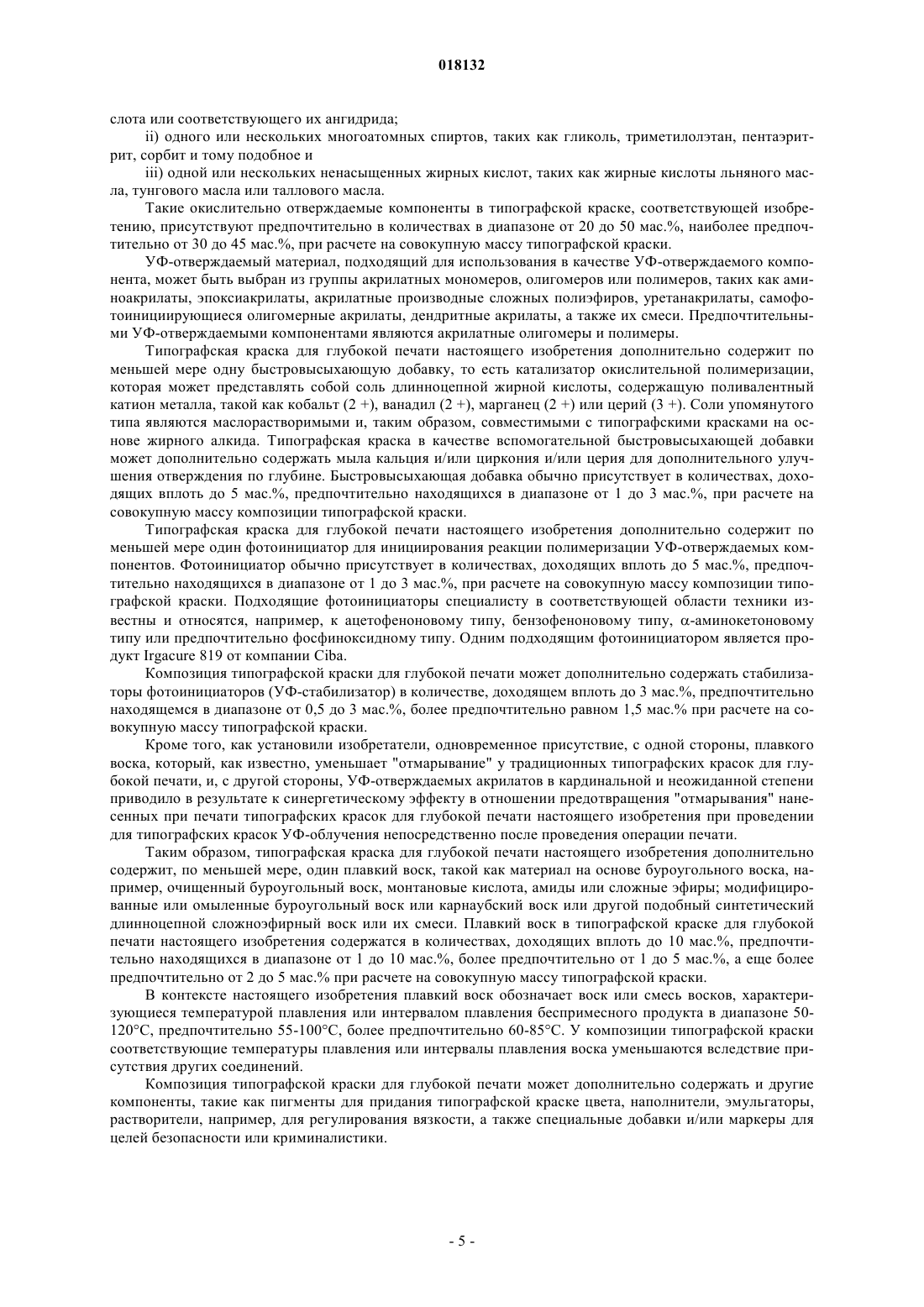

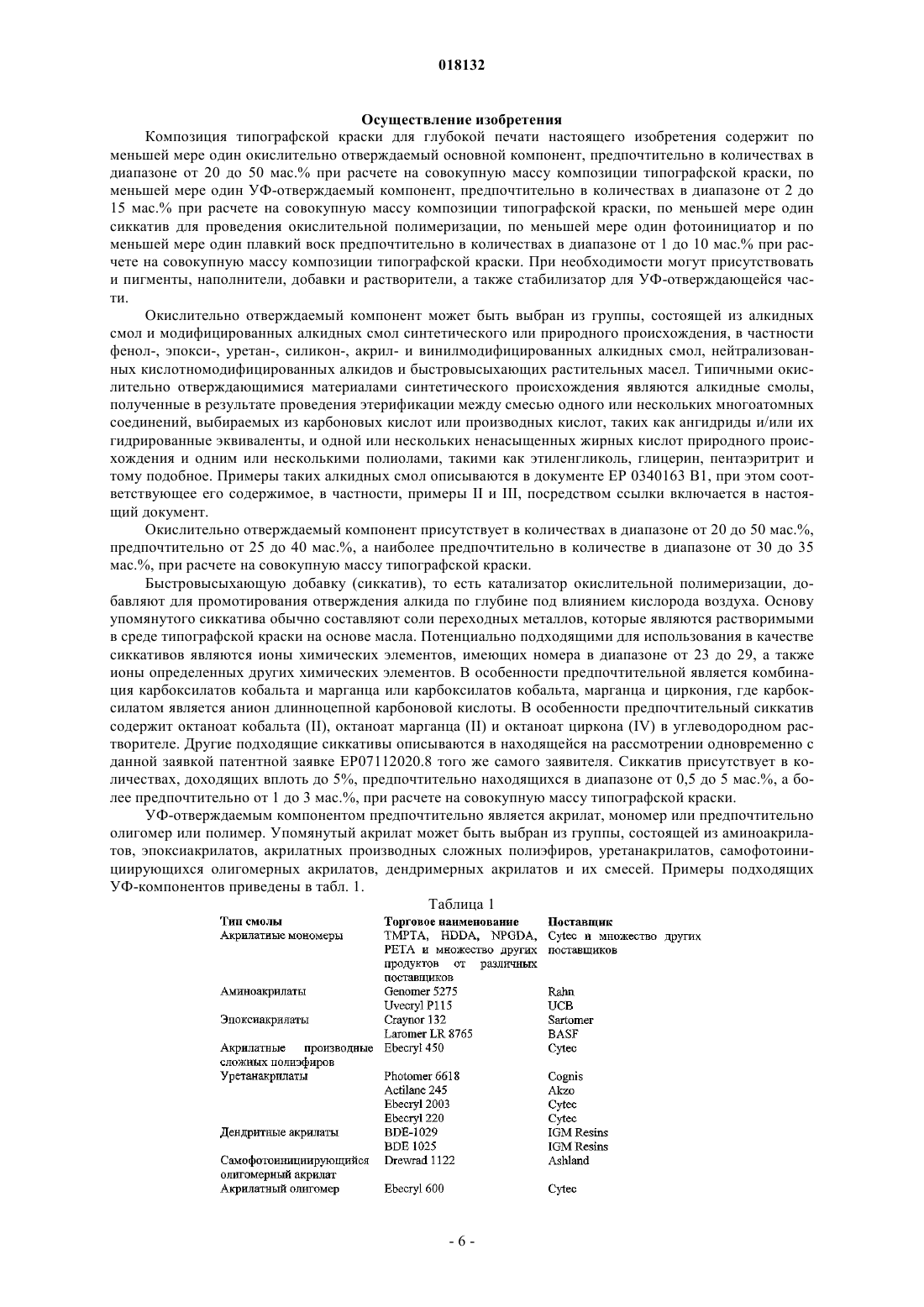

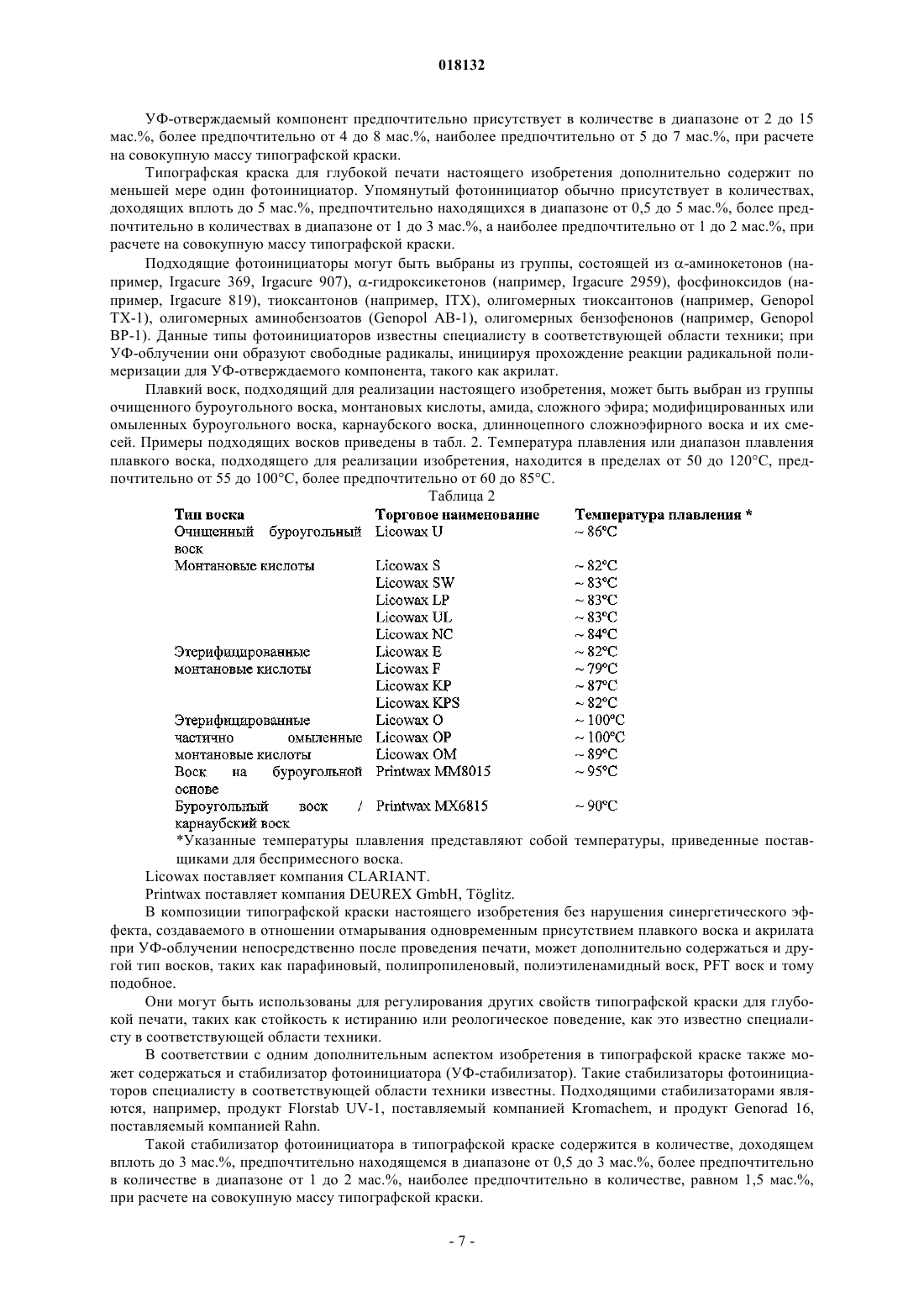

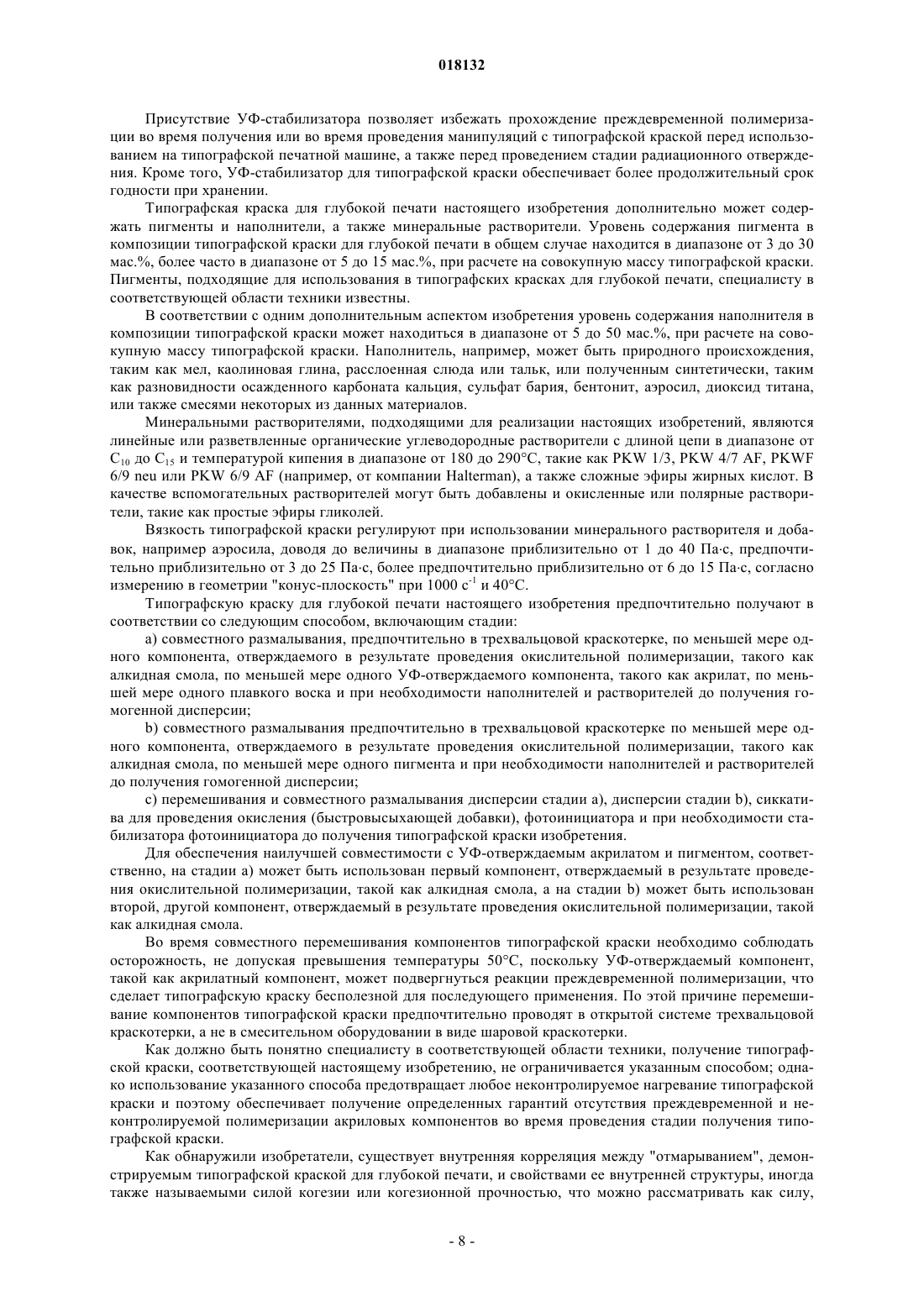

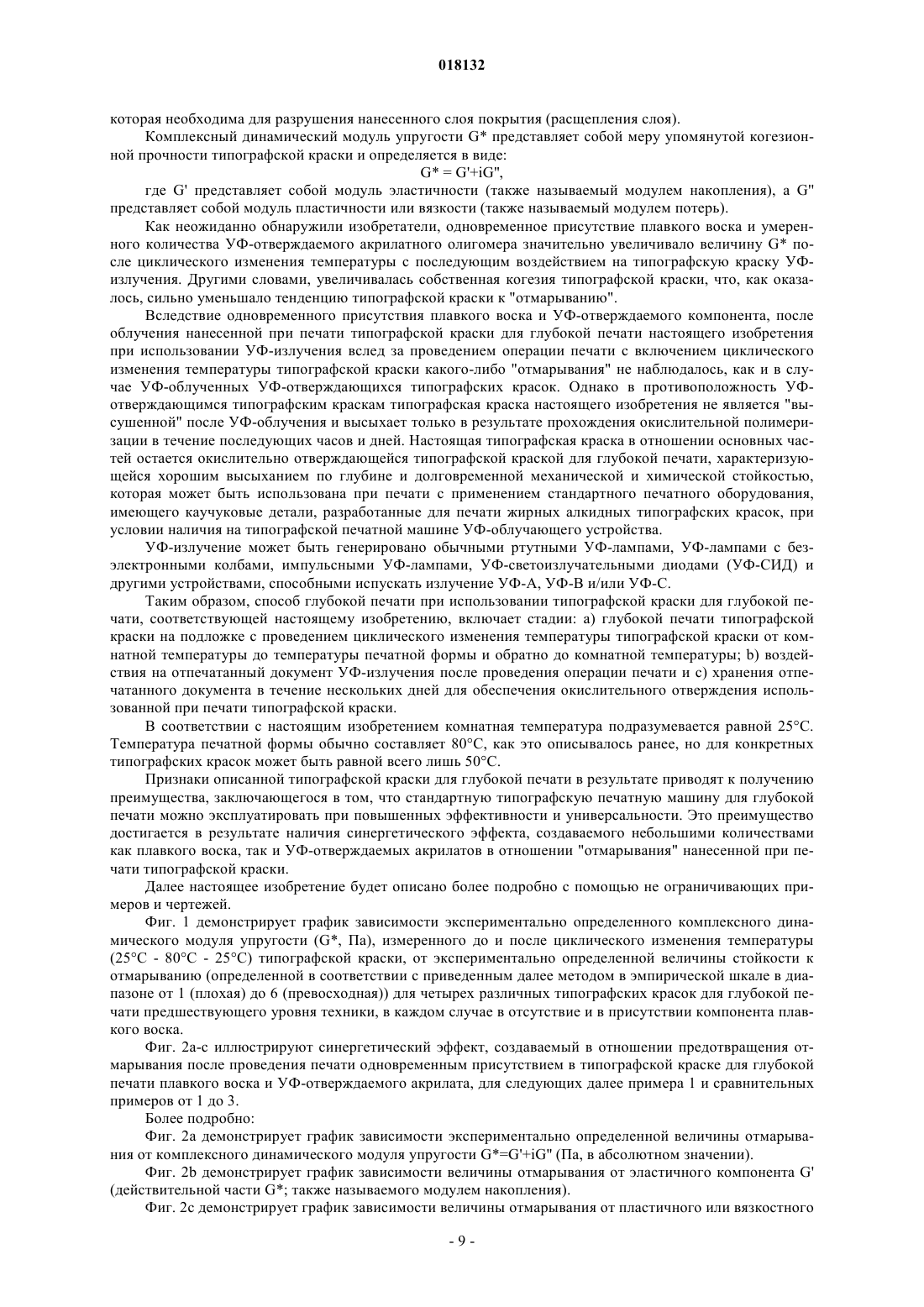

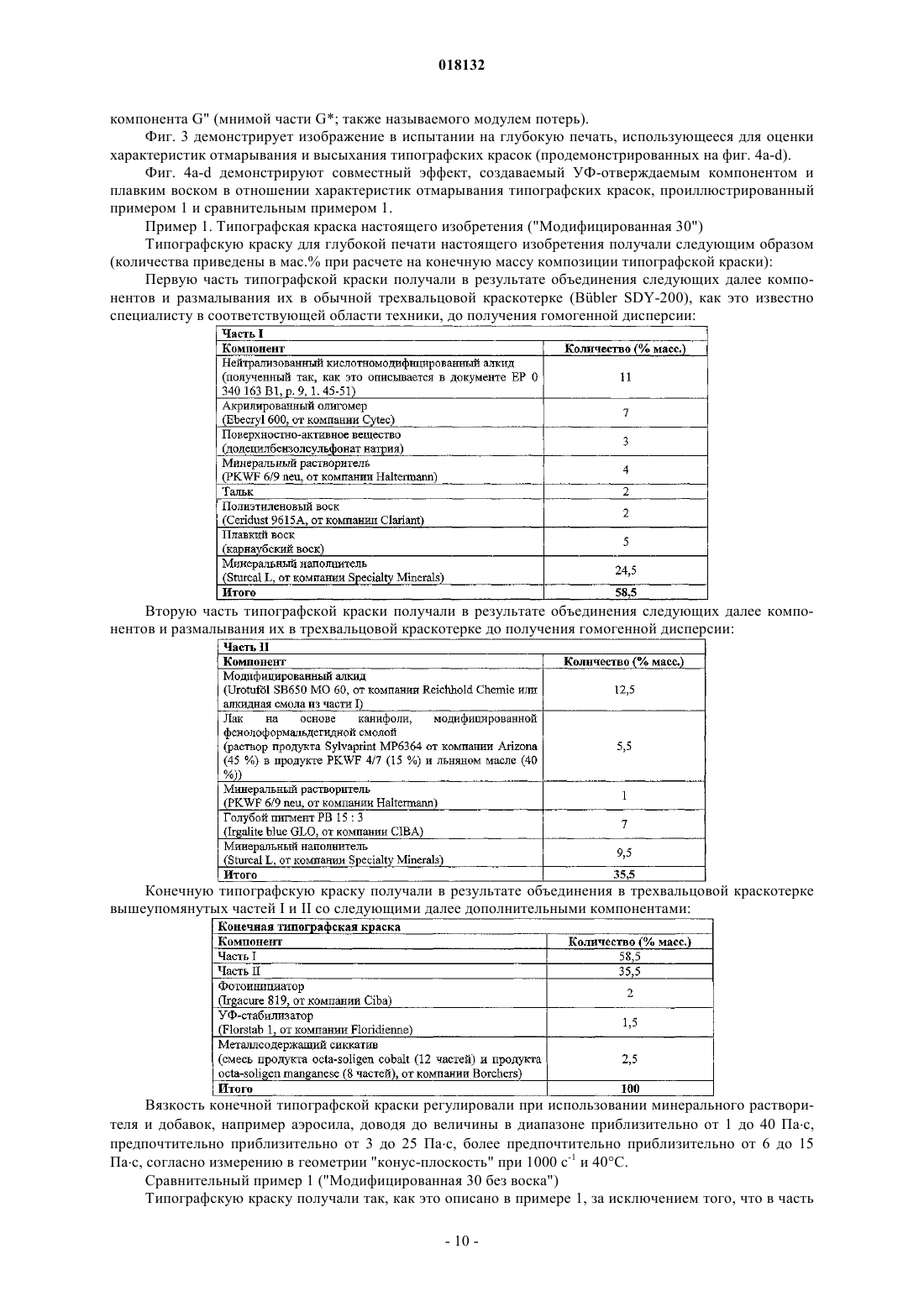

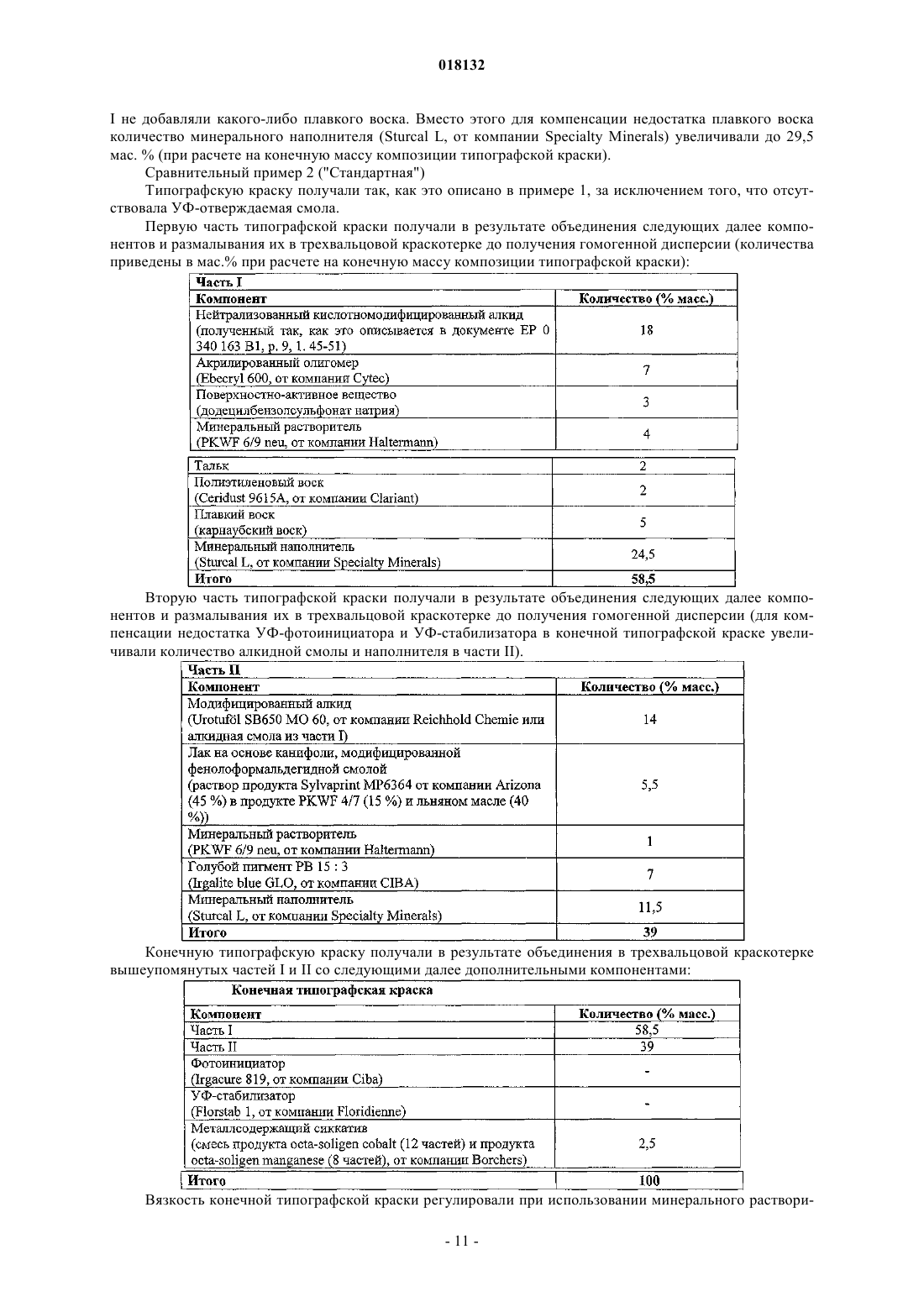

КОМПОЗИЦИЯ ТИПОГРАФСКОЙ КРАСКИ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ Настоящее изобретение относится к типографским краскам для способа глубокой печати, также называемого способом тиснения гравированным стальным штампом. Композиция типографской краски для глубокой печати содержит по меньшей мере один окислительно отверждаемый основной материал, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения в количестве от 20 до 50 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один УФ-отверждаемый акрилат в количестве от 2 до 15 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один плавкий воск с температурой плавления или диапазоном плавления от 50 до 120 С в количестве вплоть до 10 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один сиккатив для проведения окислительной полимеризации, по меньшей мере один фотоинициатор и при необходимости пигменты, наполнители, добавки и растворители. Для получения краски: а) совместно размалывают по меньшей мере один материал, отверждаемый в результате проведения окислительной полимеризации, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, по меньшей мере один УФ-отверждаемый акрилат, по меньшей мере один плавкий воск с температурой плавления или диапазоном плавления от 50 до 120 С и при необходимости наполнители и растворители до получения гомогенной дисперсии;b) совместно размалывают по меньшей мере один материал, отверждаемый в результате проведения окислительной полимеризации, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, по меньшей мере один пигмент и при необходимости наполнители и растворители до получения гомогенной дисперсии; с) перемешивают и совместно размалывают дисперсию стадии а), дисперсию стадии b), сиккатив для проведения окисления,фотоинициатор и при необходимости стабилизатор фотоинициатора до получения типографской краски. Данными типографскими красками можно проводить печать на стандартной типографской печатной машине,и в результате кратковременного УФ-облучения после проведения печати они обеспечивают значительное уменьшение или исключение нежелательного отмарывания, которое может происходить после проведения печати и укладки отпечатанных оттисков в стопку. Краску применяют для печати документов с защитой или ценных документов.(71)(73) Заявитель и патентовладелец: СИКПА ХОЛДИНГ СА (CH) Область техники, к которой относится изобретение Настоящее изобретение относится к типографским краскам для способа глубокой печати, также называемого способом тиснения гравированным стальным штампом. В частности, относится к окислительно отверждающимся типографским краскам, содержащим комбинацию из плавкого воска и УФотверждающегося связующего. Данными типографскими красками можно печатать на стандартной типографской печатной машине, и они обеспечивают значительное уменьшение или исключение нежелательного отмарывания, которое может происходить после проведения печати и укладки отпечатанных оттисков в стопку. Использование типографских красок настоящего изобретения в результате приводит к получению отпечатанных оттисков, в меньшей степени загрязненных отмарыванием, что позволяет проводить укладку печатной продукции в более высокий штабель, использовать увеличенные глубины гравирования, более интересное оформление при глубокой печати и проводить печать на менее пористых подложках при одновременной возможности проведения печати на стандартной типографской печатной машине и открывает возможность использования меньшей температуры печатной формы. Уровень техники В способе тиснения гравированным стальным штампом, далее в настоящем описании называемом способом глубокой печати, одним или несколькими трафаретными раскатными цилиндрами на вращающийся гравированный стальной цилиндр, переносящий отпечатываемые рисунок или изображение и нагретый до температуры порядка 80 С, подают типографскую краску. После накатывания типографской краски любой ее избыток на ровной поверхности печатного цилиндра удаляют вращающимся цилиндром для удаления типографской краски. Оставшуюся типографскую краску в гравировке печатного цилиндра под давлением переносят на подложку, используемую для проведения печати, которой может являться бумага или пластик в форме листа, тогда как цилиндр для удаления типографской краски очищают смывающим раствором. Также могут быть использованы и другие методики удаления типографской краски,такие как удаление типографской краски бумагой или удаление типографской краски тканью ("коленкор"). Одним из отличительных признаков способа глубокой печати является то, что толщину пленки типографской краски, перенесенной на подложку, можно варьировать в диапазоне от нескольких микрометров до нескольких десятков микрометров при использовании соответствующим образом профилированной печатной формы. Данная возможность варьирования толщины пленки представляет собой самый необходимый признак способа глубокой печати и может быть использована для получения эффектов рельефного тиснения, то есть для придания печатаемому документу тактильности, а также для получения вариаций оттенков при использовании одной и той же типографской краски. Отчетливый рельеф при глубокой печати обостряет проблему "отмарывания", которая заключается в переносе типографской краски с одного отпечатанного оттиска на обратную сторону последующего отпечатанного оттиска в стопке или на обратную сторону бесконечного полотна в рулоне. Факторы, оказывающие влияние на "отмарывание", определяются рецептурой типографской краски, глубиной и равномерностью гравирования, условиями проведения печати, подложкой для печати, количеством уложенных в стопку листов на один стапель, временем между печатью и манипуляциями со стапелями и способом манипуляций с отпечатанными стапелями бумаги после печати."Отмарывание", вызываемое остаточной клейкостью типографской краски, которая прилипает к поверхности подложки обратной стороны следующего листа, усугубляется при приложении к стапелю давления от уложенных в стопку отпечатанных оттисков. В зависимости от величины "отмарывания" оно может необратимо испортить печатную продукцию. Классический способ избежать потерь печатной продукции вследствие "отмарывания" заключается в прокладывании разделительных листов между всеми отпечатанными оттисками; однако это приводит к замедлению процесса печати, а также к удорожанию печати. Проблема уменьшения отмарывания для окислительно отверждающихся типографских красок на современном уровне техники решалась несколькими способами:i) в результате использования высокомолекулярных окислительно отверждаемых связующих,ii) в результате использования растворителей, имеющих относительно низкую температуру кипения, которые будут частично испаряться на печатной форме,iii) в результате использования восков, образующих защитный слой на красочном слое,iv) в результате использования высокого соотношения между количествами наполнителя и связующего, что будет уменьшать остаточную клейкость краски, иv) в результате использования эффективных металлсодержащих катализаторов, которые обеспечивают быстрое сплошное отверждение нанесенного при печати красочного слоя. В документе WO 03/066759 (и родственных документах JP 2002-38065 и JP 01-289878) описывается матрица типографской краски двойного отверждения, содержащая УФ-отверждаемый материал в качестве основного компонента (приблизительно 40 мас.%) совместно с окислительно отверждающейся алкидной смолой в качестве вторичного компонента (приблизительно 5 мас.%), фотоинициатор и катализатор окислительной полимеризации. Описанная композиция типографской краски не содержит плавкого воска. Данную типографскую краску подвергают УФ-отверждению непосредственно после проведения операции печати, после чего она мгновенно высыхает, по меньшей мере, на поверхности, следствием чего является невозможность возникновения отмарывания. В течение последующих часов и дней в соответствии с механизмом окислительной полимеризации протекает более медленное последующее отверждение по глубине, обеспечивающее достижение хорошей адгезии между типографской краской и подложкой даже в присутствии УФ-непрозрачных пигментов или наполнителей. Типографская краска в соответствии с документом WO 03/066759 требует использования специальных типографских печатных машин, например, оборудованных каучуком ЭПДМ, разработанных для печати УФ-отверждающихся типографских красок; типографские краски не могут быть использованы при проведении печати на типографской печатной машине глубокой печати, оборудованных для печати с использованием стандартных жирных типографских красок, отверждающихся в результате прохождения окислительной полимеризации. В документе WO 01/38445 А 1 рассмотрено "отмарывание" типографских красок для глубокой печати на полимерных подложках. Связующее описанной в данном документе типографской краски для глубокой печати включает самоокисляемую смолу сложного полиэфира, содержащую жирнокислотные остатки, и дисперсию воска, имеющую температуру стеклования, меньшую, чем максимальная температура, достигаемая во время процесса печати. Описанная типографская краска дополнительно включает растворители и пигменты и может быть отверждена под действием УФ-излучения. Данная типографская краска не содержит акрилатов. Большинство типографских красок для глубокой печати, использующихся сегодня, все еще представляет собой жирные типографские краски на алкидной основе, которые отверждаются в соответствии с механизмом чисто окислительного отверждения. Традиционно они содержат углеводородные растворители. Как следствие, печатные машины у большинства типографий снабжены красочными аппаратами,офсетными полотнами и цилиндрами для удаления типографской краски, которые специально разработаны для выдерживания воздействия растворителей на основе алкида и углеводородов с учетом химии данных традиционных типографских красок для глубокой печати, но которые, в свою очередь, не выдерживают воздействия химии более полярных типографских УФ-красок. Однако в сопоставлении с УФ-отверждающимися типографскими красками окислительно отверждающимся алкидам свойственны недостатки в виде медленного высыхания, что в результате приводит к получению меньшей производительности, появлению потребности в использовании экологически небезопасных органических растворителей (ЛОС = летучие органические соединения) и наличию у данных красок предрасположенности к возникновению "отмарывания" вследствие их медленного высыхания. В свою очередь, их основное преимущество заключается в хорошем отверждении по глубине, обеспечиваемом механизмом окислительного отверждения, что в результате приводит к получению хорошей физической и химической стойкости отпечатанной и высушенной продукции. Кроме того, печатное оборудование, приспособленное для проведения печати с их использованием, уже установлено на каждой типографии. С другой стороны, УФ-отверждающимся типографским краскам для глубокой печати свойственно преимущество быстрого или почти мгновенного высыхания на поверхности, что исключает время простоя и обеспечивает достижение высокой производительности. Присутствия в рецептуре типографской краски летучих органических соединений можно избежать, и вследствие мгновенного высыхания отмарывания не происходит. В свою очередь, недостатки типографских УФ-красок заключаются в том, что отверждение по глубине остается проблемой, в частности, в случае высокого уровня содержания в краске пигмента и/или присутствия пигментов, которые непрозрачны, или которые характеризуются высокой оптической плотностью в УФ-спектре. Кроме того, УФ-отверждаемые типографские краски для глубокой печати являются значительно более дорогостоящими в сопоставлении с традиционными типографскими красками на алкидной основе, и, что даже более важно, печатное оборудование требует проведения значительного изменения всех компонентов, которые вступают в контакт с УФ-отверждаемой типографской краской, в частности, валиков, изготовленных из каучука или других полимерных материалов, которые должны быть переделаны для обеспечения сопротивления воздействию другого химического состава типографских УФ-красок. Следует отметить то, что химический состав УФ-отверждающихся типографских красок для глубокой печати совершенно отличен от химического состава типографских красок для глубокой печати на основе алкида/углеводородного растворителя. В случае попадания УФ-отверждаемых типографских красок для глубокой печати в контакт со специфическими для алкида/углеводородного растворителя каучуковыми компонентами красочного аппарата, офсетными полотнами и цилиндрами для удаления типографской краски печатной машины они могут вызвать набухание или усадку каучука, что, в свою очередь, изменит геометрию валиков и офсетных полотен. В результате это приведет к получению низкого качества печати, а также к пониженному сроку службы валика, что в общей сложности увеличит затраты на печать и техническое обслуживание. На практике для обеспечения печати с использованием УФ-отверждающихся типографских красок для глубокой печати валики печатной машины должны быть изготовлены из специального материала или защищены высокостойким соединением, таким как неполярный каучук ЭПДМ (каучук на основе этилена-пропилена-диенового мономера). Таким образом, в случае перехода с традиционных типографских красок для глубокой печати на алкидной основе на радиационно-отверждаемые типографские краски для глубокой печати возникают дополнительные затраты, что, с одной стороны, обуславливается самой дорогостоящей радиационно-отверждаемой (УФ-отверждаемой) типографской краской для глубокой печати и, с другой стороны, дорогостоящим обновлением печатного оборудования для обеспечения совместимости с типографской УФ-краской. Для печатника, которому требуется проводить печать по обеим технологиям, в результате возникает дополнительный недостаток, поскольку каждый раз при изменении им типа типографской краски (УФ-отверждаемая или окислительно отверждаемая, соответственно) все соответствующие детали печатной машины должны быть изменены соответствующим образом в ходе операции, требующей больших временных затрат. Таким образом, было бы исключительно желательно иметь в наличии типографскую краску, которая объединяла бы благоприятные характеристики отмарывания типографских УФ-красок для глубокой печати с хорошим отверждением по глубине алкидных типографских красок для глубокой печати, которая в результате привела бы к высокой физической и химической стойкости типографской краски, нанесенной на документ при печати, и которая была бы совместима (то есть, могла бы быть использована при печати без внесения изменений) с существующим печатным оборудованием для глубокой печати. Цель настоящего изобретения заключается в создании типографской краски для глубокой печати,которая характеризуется очень хорошими величинами стойкости к отмарыванию, и отверждения по глубине, и которая может быть использована при печати на обычно использующемся печатном оборудовании для глубокой печати, разработанном для окислительно отверждающихся типографских красок. Сущность изобретения Настоящее изобретение относится к композиции типографской краске для глубокой печати, содержащей в качестве основного компонента окислительно отверждаемый материал, такой как алкидная смола или модифицированная алкидная смола, и в качестве вспомогательного компонента комбинацию из УФ-отверждаемого материала и плавкого воска, характеризующейся тем, что упомянутая композиция после циклического изменения температуры от 25 до 80 С и снова до 25 С и после облучения до отверждающей дозы УФ-излучения демонстрирует увеличение своего комплексного динамического модуля упругости по меньшей мере на 50%, предпочтительно по меньшей мере на 100%. Композиция типографской краски для глубокой печати содержит по меньшей мере один окислительно отверждаемый основной материал, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, в количестве от 20 до 50 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один УФ-отверждаемый акрилат в количестве от 2 до 15 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один плавкий воск с температурой плавления или диапазоном плавления от 50 до 120 С в количестве вплоть до 10 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один сиккатив для проведения окислительной полимеризации, по меньшей мере один фотоинициатор и при необходимости пигменты, наполнители, добавки и растворители. Для получения композиции типографской краски для глубокой печати а) совместно размалывают по меньшей мере один материал, отверждаемый в результате проведения окислительной полимеризации,выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, по меньшей мере один УФ-отверждаемый акрилат, по меньшей мере один плавкий воск с температурой плавления или диапазоном плавления от 50 до 120 С и при необходимости наполнители и растворители до получения гомогенной дисперсии;b) совместно размалывают по меньшей мере один материал, отверждаемый в результате проведения окислительной полимеризации, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, по меньшей мере один пигмент и при необходимости наполнители и растворители до получения гомогенной дисперсии;c) перемешивают и совместно размалывают дисперсию стадии а), дисперсию стадии b), сиккатив для проведения окисления, фотоинициатор и при необходимости стабилизатор фотоинициатора до получения типографской краски, причем окислительно отверждаемый основной материал присутствует в количестве от 20 до 50 мас.%, при расчете на совокупную массу типографской краски, УФ-отверждаемый материал присутствует в количестве от 2 до 15 мас.% при расчете на совокупную массу типографской краски, и плавкий воск присутствует в количестве вплоть до 10 мас.% при расчете на совокупную массу типографской краски. Циклическое изменение температуры, использующееся в настоящем изобретении, соответствует типичному варьированию температуры типографской краски во время обычного процесса глубокой печати. Температуру печатной формы для глубокой печати во время проведения операции печати традиционно выбирают равной приблизительно 80 С, а рецептуры типографских красок составляют в соответствии с диапазоном температур плавления их компонентов плавких восков. Типографские краски настоящего изобретения, характеризующиеся специальным механизмом увеличения вязкости после печати,-3 018132 обеспечивают получение большей свободы выбора температуры печатной формы. В частности, рецептуры типографских красок, содержащих температурно-чувствительные компоненты, могут быть составлены таким образом, чтобы обеспечить проведение печати при пониженной температуре, такой как 60 С или даже 50 С, при одновременном все еще получении у свежеотпечатанных оттисков хорошей стойкости к отмарыванию. В соответствии с настоящим изобретением отверждающая доза УФ-излучения обозначает дозу, которая будет высушивать-отверждать соответствующую типографскую УФ-краску. Упомянутое увеличение комплексного динамического модуля упругости обозначает, что нанесенная при печати типографская краска после УФ-облучения претерпевает гелеобразование и, как следствие, утрачивает основную долю своей первоначальной клейкости. Динамический модуль упругости представляет собой меру реологического поведения типографской краски; увеличение данного модуля упругости на 50% имеет большое значение с точки зрения стойкости к отмарыванию. В частности, типографская краска, соответствующая настоящему изобретению, содержит в качестве основного компонента окислительно отверждающийся материал в количестве в диапазоне от 20 до 50 мас.% при расчете на совокупную массу типографской краски, что придает ей хорошие характеристики высыхания по глубине, и в качестве вспомогательного компонента комбинацию из плавкого воска в количествах, доходящих вплоть до 10 мас.%, предпочтительно находящихся в диапазоне от 2 до 5 мас.%, и УФ-отверждающегося материала в количествах в диапазоне от 2 до 15 мас.%. Как было обнаружено, упомянутая комбинация из плавкого воска и УФ-отверждающегося компонента делает возможной стабилизацию поверхности нанесенной при печати типографской краски в результате кратковременного УФ-облучения после проведения операции печати, что позволяет избежать возникновения отмарывания при одновременной возможности печати на стандартном печатном оборудовании с полной скоростью печати, но при обеспечении получения более высокой стопки печатной продукции. Сохраняются хорошие отверждение по глубине и физическая и химическая стойкость традиционных окислительно отверждающихся типографских красок для глубокой печати. Типографская краска изобретения обладает химическими свойствами, которые близки к химическим свойствам традиционных типографских красок для глубокой печати, и по этой причине она может быть использована при печати на обычно использующейся типографской печатной машине для глубокой печати без необходимости прибегать к изменению каучуковых деталей печатной машины, которые вступают в контакт с типографской краской. Единственным требованием является дополнительное присутствие на стандартной в других отношениях типографской печатной машине для глубокой печати УФоблучающего устройства. Типографская краска для глубокой печати настоящего изобретения в принципе представляет собой окислительно отверждающуюся типографскую краску для глубокой печати, которая в дополнение к воску содержит УФ-отверждаемый компонент, предпочтительно в количестве в диапазоне от 2 до 15 мас.%,более предпочтительно от 4 до 8 мас.%, при расчете на совокупную массу композиции типографской краски. В результате воздействия УФ-излучения непосредственно после проведения операции печати поверхность нанесенной при печати типографской краски стабилизируется, обеспечивая складирование(укладывание в стопки) отпечатанных оттисков без возникновения "отмарывания" даже в особенно неблагоприятных условиях. В связи с этим могут быть предусмотрены и значительно более высокие стопки печатной продукции. Однако типографская краска настоящего изобретения не является высохшей после кратковременного УФ-облучения после проведения операции печати. Об этом свидетельствует тот факт, что при сильном давлении нанесенная при печати и УФ-облученная типографская краска настоящего изобретения,тем не менее, переносится на второй лист подложки, в то время как нанесенная при печати и УФоблученная УФ-отверждающаяся типографская краска - нет. Отверждение на поверхности и по глубине у типографской краски настоящего изобретения происходит в течение часов или дней, которые следуют за проведением операции печати, в рамках процесса окислительной полимеризации под влиянием кислорода воздуха, как это известно для традиционных типографских красок для глубокой печати. Рецептура окислительно отверждающихся типографских красок специалисту в соответствующей области техники известна. Такие типографские краски содержат окислитильно отверждаемый материал и катализатор окислительной полимеризации (сиккатив). Окислительно отверждаемые материалы, подходящие для использования в качестве окислительно отверждаемого компонента, могут быть природного или синтетического происхождения. Типичными окислительно отверждающимися материалами природного происхождения являются олигомеры или полимеры на основе растительных масел, таких как льняное масло, тунговое масло, талловое масло, а также другие быстровысыхающие масла, известные специалисту в соответствующей области техники. Типичными окислительно отверждающимися материалами синтетического происхождения являются алкидные смолы, такие как те, которые могут быть получены, как это известно специалисту в соответствующей области техники, например, в результате проведения совместной конденсации (этерификации) при температуре в диапазоне от 180 до 240 С дляi) одного или нескольких соединений, выбираемых из поликарбоновых кислот, таких как орто-,изо- или терефталевые кислоты, орто-тетрагидрофталевая кислота, фумаровая кислота, малеиновая ки-4 018132 слота или соответствующего их ангидрида;ii) одного или нескольких многоатомных спиртов, таких как гликоль, триметилолэтан, пентаэритрит, сорбит и тому подобное иiii) одной или нескольких ненасыщенных жирных кислот, таких как жирные кислоты льняного масла, тунгового масла или таллового масла. Такие окислительно отверждаемые компоненты в типографской краске, соответствующей изобретению, присутствуют предпочтительно в количествах в диапазоне от 20 до 50 мас.%, наиболее предпочтительно от 30 до 45 мас.%, при расчете на совокупную массу типографской краски. УФ-отверждаемый материал, подходящий для использования в качестве УФ-отверждаемого компонента, может быть выбран из группы акрилатных мономеров, олигомеров или полимеров, таких как аминоакрилаты, эпоксиакрилаты, акрилатные производные сложных полиэфиров, уретанакрилаты, самофотоинициирующиеся олигомерные акрилаты, дендритные акрилаты, а также их смеси. Предпочтительными УФ-отверждаемыми компонентами являются акрилатные олигомеры и полимеры. Типографская краска для глубокой печати настоящего изобретения дополнительно содержит по меньшей мере одну быстровысыхающую добавку, то есть катализатор окислительной полимеризации,которая может представлять собой соль длинноцепной жирной кислоты, содержащую поливалентный катион металла, такой как кобальт (2 +), ванадил (2 +), марганец (2 +) или церий (3 +). Соли упомянутого типа являются маслорастворимыми и, таким образом, совместимыми с типографскими красками на основе жирного алкида. Типографская краска в качестве вспомогательной быстровысыхающей добавки может дополнительно содержать мыла кальция и/или циркония и/или церия для дополнительного улучшения отверждения по глубине. Быстровысыхающая добавка обычно присутствует в количествах, доходящих вплоть до 5 мас.%, предпочтительно находящихся в диапазоне от 1 до 3 мас.%, при расчете на совокупную массу композиции типографской краски. Типографская краска для глубокой печати настоящего изобретения дополнительно содержит по меньшей мере один фотоинициатор для инициирования реакции полимеризации УФ-отверждаемых компонентов. Фотоинициатор обычно присутствует в количествах, доходящих вплоть до 5 мас.%, предпочтительно находящихся в диапазоне от 1 до 3 мас.%, при расчете на совокупную массу композиции типографской краски. Подходящие фотоинициаторы специалисту в соответствующей области техники известны и относятся, например, к ацетофеноновому типу, бензофеноновому типу, -аминокетоновому типу или предпочтительно фосфиноксидному типу. Одним подходящим фотоинициатором является продукт Irgacure 819 от компании Ciba. Композиция типографской краски для глубокой печати может дополнительно содержать стабилизаторы фотоинициаторов (УФ-стабилизатор) в количестве, доходящем вплоть до 3 мас.%, предпочтительно находящемся в диапазоне от 0,5 до 3 мас.%, более предпочтительно равном 1,5 мас.% при расчете на совокупную массу типографской краски. Кроме того, как установили изобретатели, одновременное присутствие, с одной стороны, плавкого воска, который, как известно, уменьшает "отмарывание" у традиционных типографских красок для глубокой печати, и, с другой стороны, УФ-отверждаемых акрилатов в кардинальной и неожиданной степени приводило в результате к синергетическому эффекту в отношении предотвращения "отмарывания" нанесенных при печати типографских красок для глубокой печати настоящего изобретения при проведении для типографских красок УФ-облучения непосредственно после проведения операции печати. Таким образом, типографская краска для глубокой печати настоящего изобретения дополнительно содержит, по меньшей мере, один плавкий воск, такой как материал на основе буроугольного воска, например, очищенный буроугольный воск, монтановые кислота, амиды или сложные эфиры; модифицированные или омыленные буроугольный воск или карнаубский воск или другой подобный синтетический длинноцепной сложноэфирный воск или их смеси. Плавкий воск в типографской краске для глубокой печати настоящего изобретения содержатся в количествах, доходящих вплоть до 10 мас.%, предпочтительно находящихся в диапазоне от 1 до 10 мас.%, более предпочтительно от 1 до 5 мас.%, а еще более предпочтительно от 2 до 5 мас.% при расчете на совокупную массу типографской краски. В контексте настоящего изобретения плавкий воск обозначает воск или смесь восков, характеризующиеся температурой плавления или интервалом плавления беспримесного продукта в диапазоне 50120 С, предпочтительно 55-100 С, более предпочтительно 60-85 С. У композиции типографской краски соответствующие температуры плавления или интервалы плавления воска уменьшаются вследствие присутствия других соединений. Композиция типографской краски для глубокой печати может дополнительно содержать и другие компоненты, такие как пигменты для придания типографской краске цвета, наполнители, эмульгаторы,растворители, например, для регулирования вязкости, а также специальные добавки и/или маркеры для целей безопасности или криминалистики. Осуществление изобретения Композиция типографской краски для глубокой печати настоящего изобретения содержит по меньшей мере один окислительно отверждаемый основной компонент, предпочтительно в количествах в диапазоне от 20 до 50 мас.% при расчете на совокупную массу композиции типографской краски, по меньшей мере один УФ-отверждаемый компонент, предпочтительно в количествах в диапазоне от 2 до 15 мас.% при расчете на совокупную массу композиции типографской краски, по меньшей мере один сиккатив для проведения окислительной полимеризации, по меньшей мере один фотоинициатор и по меньшей мере один плавкий воск предпочтительно в количествах в диапазоне от 1 до 10 мас.% при расчете на совокупную массу композиции типографской краски. При необходимости могут присутствовать и пигменты, наполнители, добавки и растворители, а также стабилизатор для УФ-отверждающейся части. Окислительно отверждаемый компонент может быть выбран из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, в частности фенол-, эпокси-, уретан-, силикон-, акрил- и винилмодифицированных алкидных смол, нейтрализованных кислотномодифицированных алкидов и быстровысыхающих растительных масел. Типичными окислительно отверждающимися материалами синтетического происхождения являются алкидные смолы,полученные в результате проведения этерификации между смесью одного или нескольких многоатомных соединений, выбираемых из карбоновых кислот или производных кислот, таких как ангидриды и/или их гидрированные эквиваленты, и одной или нескольких ненасыщенных жирных кислот природного происхождения и одним или несколькими полиолами, такими как этиленгликоль, глицерин, пентаэритрит и тому подобное. Примеры таких алкидных смол описываются в документе ЕР 0340163 В 1, при этом соответствующее его содержимое, в частности, примеры II и III, посредством ссылки включается в настоящий документ. Окислительно отверждаемый компонент присутствует в количествах в диапазоне от 20 до 50 мас.%,предпочтительно от 25 до 40 мас.%, а наиболее предпочтительно в количестве в диапазоне от 30 до 35 мас.%, при расчете на совокупную массу типографской краски. Быстровысыхающую добавку (сиккатив), то есть катализатор окислительной полимеризации, добавляют для промотирования отверждения алкида по глубине под влиянием кислорода воздуха. Основу упомянутого сиккатива обычно составляют соли переходных металлов, которые являются растворимыми в среде типографской краски на основе масла. Потенциально подходящими для использования в качестве сиккативов являются ионы химических элементов, имеющих номера в диапазоне от 23 до 29, а также ионы определенных других химических элементов. В особенности предпочтительной является комбинация карбоксилатов кобальта и марганца или карбоксилатов кобальта, марганца и циркония, где карбоксилатом является анион длинноцепной карбоновой кислоты. В особенности предпочтительный сиккатив содержит октаноат кобальта (II), октаноат марганца (II) и октаноат циркона (IV) в углеводородном растворителе. Другие подходящие сиккативы описываются в находящейся на рассмотрении одновременно с данной заявкой патентной заявке ЕР 07112020.8 того же самого заявителя. Сиккатив присутствует в количествах, доходящих вплоть до 5%, предпочтительно находящихся в диапазоне от 0,5 до 5 мас.%, а более предпочтительно от 1 до 3 мас.%, при расчете на совокупную массу типографской краски. УФ-отверждаемым компонентом предпочтительно является акрилат, мономер или предпочтительно олигомер или полимер. Упомянутый акрилат может быть выбран из группы, состоящей из аминоакрилатов, эпоксиакрилатов, акрилатных производных сложных полиэфиров, уретанакрилатов, самофотоинициирующихся олигомерных акрилатов, дендримерных акрилатов и их смесей. Примеры подходящих УФ-компонентов приведены в табл. 1. Таблица 1 УФ-отверждаемый компонент предпочтительно присутствует в количестве в диапазоне от 2 до 15 мас.%, более предпочтительно от 4 до 8 мас.%, наиболее предпочтительно от 5 до 7 мас.%, при расчете на совокупную массу типографской краски. Типографская краска для глубокой печати настоящего изобретения дополнительно содержит по меньшей мере один фотоинициатор. Упомянутый фотоинициатор обычно присутствует в количествах,доходящих вплоть до 5 мас.%, предпочтительно находящихся в диапазоне от 0,5 до 5 мас.%, более предпочтительно в количествах в диапазоне от 1 до 3 мас.%, а наиболее предпочтительно от 1 до 2 мас.%, при расчете на совокупную массу типографской краски. Подходящие фотоинициаторы могут быть выбраны из группы, состоящей из -аминокетонов (например, Irgacure 369, Irgacure 907), -гидроксикетонов (например, Irgacure 2959), фосфиноксидов (например, Irgacure 819), тиоксантонов (например, ITX), олигомерных тиоксантонов (например, Genopol ТХ-1), олигомерных аминобензоатов (Genopol AB-1), олигомерных бензофенонов (например, GenopolBP-1). Данные типы фотоинициаторов известны специалисту в соответствующей области техники; при УФ-облучении они образуют свободные радикалы, инициируя прохождение реакции радикальной полимеризации для УФ-отверждаемого компонента, такого как акрилат. Плавкий воск, подходящий для реализации настоящего изобретения, может быть выбран из группы очищенного буроугольного воска, монтановых кислоты, амида, сложного эфира; модифицированных или омыленных буроугольного воска, карнаубского воска, длинноцепного сложноэфирного воска и их смесей. Примеры подходящих восков приведены в табл. 2. Температура плавления или диапазон плавления плавкого воска, подходящего для реализации изобретения, находится в пределах от 50 до 120 С, предпочтительно от 55 до 100 С, более предпочтительно от 60 до 85 С. Таблица 2 Указанные температуры плавления представляют собой температуры, приведенные поставщиками для беспримесного воска.Printwax поставляет компания DEUREX GmbH, Tglitz. В композиции типографской краски настоящего изобретения без нарушения синергетического эффекта, создаваемого в отношении отмарывания одновременным присутствием плавкого воска и акрилата при УФ-облучении непосредственно после проведения печати, может дополнительно содержаться и другой тип восков, таких как парафиновый, полипропиленовый, полиэтиленамидный воск, PFT воск и тому подобное. Они могут быть использованы для регулирования других свойств типографской краски для глубокой печати, таких как стойкость к истиранию или реологическое поведение, как это известно специалисту в соответствующей области техники. В соответствии с одним дополнительным аспектом изобретения в типографской краске также может содержаться и стабилизатор фотоинициатора (УФ-стабилизатор). Такие стабилизаторы фотоинициаторов специалисту в соответствующей области техники известны. Подходящими стабилизаторами являются, например, продукт Florstab UV-1, поставляемый компанией Kromachem, и продукт Genorad 16,поставляемый компанией Rahn. Такой стабилизатор фотоинициатора в типографской краске содержится в количестве, доходящем вплоть до 3 мас.%, предпочтительно находящемся в диапазоне от 0,5 до 3 мас.%, более предпочтительно в количестве в диапазоне от 1 до 2 мас.%, наиболее предпочтительно в количестве, равном 1,5 мас.%,при расчете на совокупную массу типографской краски. Присутствие УФ-стабилизатора позволяет избежать прохождение преждевременной полимеризации во время получения или во время проведения манипуляций с типографской краской перед использованием на типографской печатной машине, а также перед проведением стадии радиационного отверждения. Кроме того, УФ-стабилизатор для типографской краски обеспечивает более продолжительный срок годности при хранении. Типографская краска для глубокой печати настоящего изобретения дополнительно может содержать пигменты и наполнители, а также минеральные растворители. Уровень содержания пигмента в композиции типографской краски для глубокой печати в общем случае находится в диапазоне от 3 до 30 мас.%, более часто в диапазоне от 5 до 15 мас.%, при расчете на совокупную массу типографской краски. Пигменты, подходящие для использования в типографских красках для глубокой печати, специалисту в соответствующей области техники известны. В соответствии с одним дополнительным аспектом изобретения уровень содержания наполнителя в композиции типографской краски может находиться в диапазоне от 5 до 50 мас.%, при расчете на совокупную массу типографской краски. Наполнитель, например, может быть природного происхождения,таким как мел, каолиновая глина, расслоенная слюда или тальк, или полученным синтетически, таким как разновидности осажденного карбоната кальция, сульфат бария, бентонит, аэросил, диоксид титана,или также смесями некоторых из данных материалов. Минеральными растворителями, подходящими для реализации настоящих изобретений, являются линейные или разветвленные органические углеводородные растворители с длиной цепи в диапазоне отC10 до C15 и температурой кипения в диапазоне от 180 до 290 С, такие как PKW 1/3, PKW 4/7 AF, PKWF 6/9 neu или PKW 6/9 AF (например, от компании Halterman), а также сложные эфиры жирных кислот. В качестве вспомогательных растворителей могут быть добавлены и окисленные или полярные растворители, такие как простые эфиры гликолей. Вязкость типографской краски регулируют при использовании минерального растворителя и добавок, например аэросила, доводя до величины в диапазоне приблизительно от 1 до 40 Пас, предпочтительно приблизительно от 3 до 25 Пас, более предпочтительно приблизительно от 6 до 15 Пас, согласно измерению в геометрии "конус-плоскость" при 1000 с-1 и 40 С. Типографскую краску для глубокой печати настоящего изобретения предпочтительно получают в соответствии со следующим способом, включающим стадии:a) совместного размалывания, предпочтительно в трехвальцовой краскотерке, по меньшей мере одного компонента, отверждаемого в результате проведения окислительной полимеризации, такого как алкидная смола, по меньшей мере одного УФ-отверждаемого компонента, такого как акрилат, по меньшей мере одного плавкого воска и при необходимости наполнителей и растворителей до получения гомогенной дисперсии;b) совместного размалывания предпочтительно в трехвальцовой краскотерке по меньшей мере одного компонента, отверждаемого в результате проведения окислительной полимеризации, такого как алкидная смола, по меньшей мере одного пигмента и при необходимости наполнителей и растворителей до получения гомогенной дисперсии;c) перемешивания и совместного размалывания дисперсии стадии а), дисперсии стадии b), сиккатива для проведения окисления (быстровысыхающей добавки), фотоинициатора и при необходимости стабилизатора фотоинициатора до получения типографской краски изобретения. Для обеспечения наилучшей совместимости с УФ-отверждаемым акрилатом и пигментом, соответственно, на стадии а) может быть использован первый компонент, отверждаемый в результате проведения окислительной полимеризации, такой как алкидная смола, а на стадии b) может быть использован второй, другой компонент, отверждаемый в результате проведения окислительной полимеризации, такой как алкидная смола. Во время совместного перемешивания компонентов типографской краски необходимо соблюдать осторожность, не допуская превышения температуры 50 С, поскольку УФ-отверждаемый компонент,такой как акрилатный компонент, может подвергнуться реакции преждевременной полимеризации, что сделает типографскую краску бесполезной для последующего применения. По этой причине перемешивание компонентов типографской краски предпочтительно проводят в открытой системе трехвальцовой краскотерки, а не в смесительном оборудовании в виде шаровой краскотерки. Как должно быть понятно специалисту в соответствующей области техники, получение типографской краски, соответствующей настоящему изобретению, не ограничивается указанным способом; однако использование указанного способа предотвращает любое неконтролируемое нагревание типографской краски и поэтому обеспечивает получение определенных гарантий отсутствия преждевременной и неконтролируемой полимеризации акриловых компонентов во время проведения стадии получения типографской краски. Как обнаружили изобретатели, существует внутренняя корреляция между "отмарыванием", демонстрируемым типографской краской для глубокой печати, и свойствами ее внутренней структуры, иногда также называемыми силой когезии или когезионной прочностью, что можно рассматривать как силу,-8 018132 которая необходима для разрушения нанесенного слоя покрытия (расщепления слоя). Комплексный динамический модуль упругости G представляет собой меру упомянутой когезионной прочности типографской краски и определяется в виде:G = G'+iG,где G' представляет собой модуль эластичности (также называемый модулем накопления), a G представляет собой модуль пластичности или вязкости (также называемый модулем потерь). Как неожиданно обнаружили изобретатели, одновременное присутствие плавкого воска и умеренного количества УФ-отверждаемого акрилатного олигомера значительно увеличивало величину G после циклического изменения температуры с последующим воздействием на типографскую краску УФизлучения. Другими словами, увеличивалась собственная когезия типографской краски, что, как оказалось, сильно уменьшало тенденцию типографской краски к "отмарыванию". Вследствие одновременного присутствия плавкого воска и УФ-отверждаемого компонента, после облучения нанесенной при печати типографской краски для глубокой печати настоящего изобретения при использовании УФ-излучения вслед за проведением операции печати с включением циклического изменения температуры типографской краски какого-либо "отмарывания" не наблюдалось, как и в случае УФ-облученных УФ-отверждающихся типографских красок. Однако в противоположность УФотверждающимся типографским краскам типографская краска настоящего изобретения не является "высушенной" после УФ-облучения и высыхает только в результате прохождения окислительной полимеризации в течение последующих часов и дней. Настоящая типографская краска в отношении основных частей остается окислительно отверждающейся типографской краской для глубокой печати, характеризующейся хорошим высыханием по глубине и долговременной механической и химической стойкостью,которая может быть использована при печати с применением стандартного печатного оборудования,имеющего каучуковые детали, разработанные для печати жирных алкидных типографских красок, при условии наличия на типографской печатной машине УФ-облучающего устройства. УФ-излучение может быть генерировано обычными ртутными УФ-лампами, УФ-лампами с безэлектронными колбами, импульсными УФ-лампами, УФ-светоизлучательными диодами (УФ-СИД) и другими устройствами, способными испускать излучение УФ-А, УФ-В и/или УФ-С. Таким образом, способ глубокой печати при использовании типографской краски для глубокой печати, соответствующей настоящему изобретению, включает стадии: а) глубокой печати типографской краски на подложке с проведением циклического изменения температуры типографской краски от комнатной температуры до температуры печатной формы и обратно до комнатной температуры; b) воздействия на отпечатанный документ УФ-излучения после проведения операции печати и с) хранения отпечатанного документа в течение нескольких дней для обеспечения окислительного отверждения использованной при печати типографской краски. В соответствии с настоящим изобретением комнатная температура подразумевается равной 25 С. Температура печатной формы обычно составляет 80 С, как это описывалось ранее, но для конкретных типографских красок может быть равной всего лишь 50 С. Признаки описанной типографской краски для глубокой печати в результате приводят к получению преимущества, заключающегося в том, что стандартную типографскую печатную машину для глубокой печати можно эксплуатировать при повышенных эффективности и универсальности. Это преимущество достигается в результате наличия синергетического эффекта, создаваемого небольшими количествами как плавкого воска, так и УФ-отверждаемых акрилатов в отношении "отмарывания" нанесенной при печати типографской краски. Далее настоящее изобретение будет описано более подробно с помощью не ограничивающих примеров и чертежей. Фиг. 1 демонстрирует график зависимости экспериментально определенного комплексного динамического модуля упругости (G, Па), измеренного до и после циклического изменения температуры(25 С - 80 С - 25 С) типографской краски, от экспериментально определенной величины стойкости к отмарыванию (определенной в соответствии с приведенным далее методом в эмпирической шкале в диапазоне от 1 (плохая) до 6 (превосходная для четырех различных типографских красок для глубокой печати предшествующего уровня техники, в каждом случае в отсутствие и в присутствии компонента плавкого воска. Фиг. 2 а-с иллюстрируют синергетический эффект, создаваемый в отношении предотвращения отмарывания после проведения печати одновременным присутствием в типографской краске для глубокой печати плавкого воска и УФ-отверждаемого акрилата, для следующих далее примера 1 и сравнительных примеров от 1 до 3. Более подробно: Фиг. 2 а демонстрирует график зависимости экспериментально определенной величины отмарывания от комплексного динамического модуля упругости G=G'+iG (Па, в абсолютном значении). Фиг. 2b демонстрирует график зависимости величины отмарывания от эластичного компонента G'(действительной части G; также называемого модулем накопления). Фиг. 2 с демонстрирует график зависимости величины отмарывания от пластичного или вязкостного компонента G" (мнимой части G; также называемого модулем потерь). Фиг. 3 демонстрирует изображение в испытании на глубокую печать, использующееся для оценки характеристик отмарывания и высыхания типографских красок (продемонстрированных на фиг. 4a-d). Фиг. 4a-d демонстрируют совместный эффект, создаваемый УФ-отверждаемым компонентом и плавким воском в отношении характеристик отмарывания типографских красок, проиллюстрированный примером 1 и сравнительным примером 1. Пример 1. Типографская краска настоящего изобретения ("Модифицированная 30") Типографскую краску для глубокой печати настоящего изобретения получали следующим образом(количества приведены в мас.% при расчете на конечную массу композиции типографской краски): Первую часть типографской краски получали в результате объединения следующих далее компонентов и размалывания их в обычной трехвальцовой краскотерке (Bbler SDY-200), как это известно специалисту в соответствующей области техники, до получения гомогенной дисперсии: Вторую часть типографской краски получали в результате объединения следующих далее компонентов и размалывания их в трехвальцовой краскотерке до получения гомогенной дисперсии: Конечную типографскую краску получали в результате объединения в трехвальцовой краскотерке вышеупомянутых частей I и II со следующими далее дополнительными компонентами: Вязкость конечной типографской краски регулировали при использовании минерального растворителя и добавок, например аэросила, доводя до величины в диапазоне приблизительно от 1 до 40 Пас,предпочтительно приблизительно от 3 до 25 Пас, более предпочтительно приблизительно от 6 до 15 Пас, согласно измерению в геометрии "конус-плоскость" при 1000 с-1 и 40 С. Сравнительный пример 1 ("Модифицированная 30 без воска") Типографскую краску получали так, как это описано в примере 1, за исключением того, что в частьI не добавляли какого-либо плавкого воска. Вместо этого для компенсации недостатка плавкого воска количество минерального наполнителя (Sturcal L, от компании Specialty Minerals) увеличивали до 29,5 мас. % (при расчете на конечную массу композиции типографской краски). Сравнительный пример 2 ("Стандартная") Типографскую краску получали так, как это описано в примере 1, за исключением того, что отсутствовала УФ-отверждаемая смола. Первую часть типографской краски получали в результате объединения следующих далее компонентов и размалывания их в трехвальцовой краскотерке до получения гомогенной дисперсии (количества приведены в мас.% при расчете на конечную массу композиции типографской краски): Вторую часть типографской краски получали в результате объединения следующих далее компонентов и размалывания их в трехвальцовой краскотерке до получения гомогенной дисперсии (для компенсации недостатка УФ-фотоинициатора и УФ-стабилизатора в конечной типографской краске увеличивали количество алкидной смолы и наполнителя в части II). Конечную типографскую краску получали в результате объединения в трехвальцовой краскотерке вышеупомянутых частей I и II со следующими далее дополнительными компонентами: Вязкость конечной типографской краски регулировали при использовании минерального раствори- 11018132 теля и добавок, например аэросила, доводя до величины в диапазоне приблизительно от 1 до 40 Пас,предпочтительно приблизительно от 3 до 25 Пас, более предпочтительно приблизительно от 6 до 15 Пас, согласно измерению в геометрии "конус-плоскость" при 1000 с-1 и 40 С. Сравнительный пример 3 ("Стандартная без воска") Типографскую краску получали так, как это описано ранее в сравнительном примере 2, за исключением того, что в часть I не добавляли какого-либо плавкого воска. Вместо этого для компенсации недостатка плавкого воска количество минерального наполнителя (Sturcal L, от компании Specialty Minerals) увеличивали до 29,5 мас.% (при расчете на конечную композицию типографской краски). Измерения Величину стойкости к отмарыванию определяли следующим образом: в испытательном прессе на бумаге для изготовления денежных знаков (175145 мм) было сделано 10 оттисков глубокой печати при использовании примеров типографских красок с применением стандартной нагретой печатной формы для глубокой печати, имеющей мелкие, средние и глубокие гравировки (вплоть до 120 мкм). 10 отпечатанных оттисков немедленно укладывали в стопку поверх друг друга при размещении между ними 10 чистых прокладочных листов и на стопку помещали массу в 2 кг. По истечении 24 ч стопку разделяли и статистически оценивали отмарывание на прокладочных листах в результате сопоставления каждого прокладочного листа со шкалой из листов с эталонным отмарыванием. Каждому листу приписывали величину в диапазоне от 1 (плохая) до 6 (превосходная), а среднюю величину для 10 листов принимали в качестве величины отмарывания рассматриваемой типографской краски. Листы с эталонным отмарыванием представляют стандартное изображение, полученное по способу глубокой печати (фиг. 3), в линейной последовательности фотометрических градаций, начиная от точной копии (величина отмарывания 1) до совершенного отсутствия копии (величина отмарывания 6). Величины отмарывания у используемых на практике типографских красок должны быть близкими к 6. Комплексный динамический модуль упругости G (в Па) для рассматриваемых типографских красок определяли на пластометре AR1000 от компании ТА Instruments в колебательном режиме при 25 С; конус 4, диаметр 2 см, частота 1 Гц. На фиг. 1 продемонстрирован график зависимости экспериментально определенного комплексного динамического модуля упругости G (в Па) от величин стойкости к отмарыванию (определенных ранее). Фиг. 1 относится к типографским краскам для глубокой печати, рецептуры которых составлены в соответствии со сравнительным примером 2 ("Стандартная") и сравнительным примером 3 ("Стандартная без воска") при вариациях в отношении типа и количества плавкого воска, а также количества растворителя. Данные типографские краски не содержат каких-либо УФ-отверждаемых компонентов. Четыре типографские краски слева соответствуют сравнительному примеру 3 (то есть типографским краскам без воска). Четыре типографские краски справа на графике соответствуют сравнительному примеру 2 и содержат различные типы и концентрации плавких восков. Первый комплект величин комплексного динамического модуля упругости определяли для свежеполученных типографских красок (описанных ранее)(треугольные точки на фиг. 1). Второй комплект величин стойкости к отмарыванию и величин комплексного динамического модуля упругости измеряли для тех же самых типографских красок после циклического изменения температуры, при котором температуру типографской краски увеличивали до 80 С(то есть, температуры печатной формы) и опять уменьшали до 25 С (квадратные точки на фиг. 1). Только квадратные точки представляют пару величин (динамический модуль упругости/отмарывание); треугольные точки, соответствующие типографским краскам, не подвергнутым циклическому изменению температуры, в действительности представляют только величины динамического модуля упругости соответствующих типографских красок до проведения печати и экстраполируются от квадратных точек по отношению к величинам стойкости к отмарыванию. Необходимо отметить то, что для определения величин отмарывания типографские краски должны быть отпечатаны и поэтому обязательно проходят через циклическое изменение температуры. Как можно видеть на фиг. 1, типографские краски, не содержащие плавкого воска (точки слева),демонстрируют только незначительное увеличение величины G после циклического изменения температуры. После проведения печати данные типографские краски остаются клейкими и, соответственно,приводят к возникновению отмарывания, о чем свидетельствуют их меньшие величины стойкости к отмарыванию. Типографские краски, содержащие плавкий воск (точки справа), демонстрируют большое увеличение величины G после циклического изменения температуры. После проведения печати данные типографские краски утрачивают свою клейкость и, соответственно, избегают отмарывания, о чем свидетельствуют их более высокие величины стойкости к отмарыванию. Наблюдаемое увеличение комплексного динамического модуля упругости после завершения цикла нагревания/охлаждения представляет собой индикатор изменения внутренней структуры типографской краски при печати. Как можно видеть, типографские краски, демонстрирующие большое увеличение комплексного динамического модуля упругости G (то есть, группа типографских красок справа на графике, которая содержит плавкий воск) после циклического изменения температуры характеризуются более высокими величинами стойкости к отмарыванию в сопоставлении с типографскими красками, де- 12018132 монстрирующими небольшое увеличение комплексного динамического модуля упругости (то есть, группой типографских красок слева на графике, которая не содержит воск). Фиг. 2 иллюстрирует синергетический эффект, создаваемый в отношении предотвращения отмарывания после проведения печати присутствием в типографской краске для глубокой печати комбинации из плавкого воска и УФ-отверждаемого акрилата. Типографские краски, соответствующие примеру 1 и сравнительным примерам от 1 до 3, наносили следующим образом: при использовании устройства для нанесения покрытия SHINN на стеклянную пластинку, предварительно нагретую до 80 С, наносили слой рассматриваемой типографской краски толщиной в 15 мкм. Стеклянную пластинку при 80 С помещали в печь еще на 10 с, после этого опять охлаждали до 25 С. После этого стеклянную пластинку подвергали УФ-облучению (1 проход, 50 м/мин, 150 Вт/см, 2 УФ-лампы); данную обработку обозначают как "2100 УФ". Слой типографской краски затем сцарапывали со стеклянной пластинки шпателем и проводили измерения на пластометре AR1000. На фиг. 2 а продемонстрирован график зависимости экспериментально определенных величин стойкости к отмарыванию (определенных так, как это описывалось ранее) от комплексного динамического модуля упругости G (в Па, в абсолютном значении). Фиг. 2b демонстрирует график зависимости величины отмарывания от эластичного компонента G'(действительной части G; также называемого модулем накопления) измеренного комплексного динамического модуля упругости G. Фиг. 2 с демонстрирует график зависимости величины отмарывания от пластичного или вязкостного компонента G" (мнимой части G; также называемого модулем потерь) измеренного комплексного динамического модуля упругости G. Типографская краска из примера 1, содержащая как воск, так и УФ-отверждаемый акрилат и подвергнутая воздействию вышеупомянутого циклического изменения температуры с последующим УФоблучением ("Модифицированная 30 + 2100 УФ"), характеризуется наивысшей величиной комплексного динамического модуля упругости G (Па), а также обеспечивает получение наилучших величин стойкости к отмарыванию для всех исследованных типографских красок. Кроме того, характеристики отмарывания идентичным образом коррелируют с обоими компонентами комплексного динамического модуля упругости, то есть с модулями эластичности (G') и пластичности (G"); при этом последний член вносит более существенный вклад в комплексный динамический модуль упругости. В частности, для типографской краски из примера 1 наблюдали неожиданно большое увеличение величины стойкости к отмарыванию после вышеупомянутого циклического изменения температуры. Упомянутое увеличение намного превышало соответствующее увеличение величины стойкости к отмарыванию у других рассматриваемых типографских красок. Как можно судить по фиг. 2 а, УФ-облучение типографской краски настоящего изобретения привело к более чем двукратному увеличению комплексного динамического модуля упругости G. Приблизительно двукратное увеличение комплексного динамического модуля упругости G наблюдали даже для той же самой типографской краски, не содержащей воска. С другой стороны, для стандартной типографской краски, содержащей или не содержащей воск, УФ-облучение не создало какого-либо ощутимого эффекта в отношении комплексного динамического модуля упругости G. Совместный эффект, создаваемый воском и УФ-отверждаемым акрилатом в отношении предотвращения отмарывания, оценивали следующим образом: фиг. 3 демонстрирует изображение в испытании на глубокую печать, использованное для оценки упомянутых характеристик отмарывания и высыхания типографских красок. Печатная форма для глубокой печати в данном испытании характеризуется различными глубинами гравирования в диапазоне от мелкого (рисунок высокого разрешения на поверхности и волосяная деталь) до среднеглубокого (корытообразная деталь) и глубокого гравирования (гильошиSICPA). Глубокое гравирование приводит к получению на отпечатанном изображении наиболее чувствительных деталей для оценки характеристик отмарывания. Последние оценивают в результате воздействия на свежий оттиск, покрытый листом бумаги, массы в 2 кг в течение 24 ча после этого отделения листа бумаги от оттиска. Изображение отмарывания представляет собой выворотное изображение для отпечатанного изображения. Фиг. 4a-d демонстрируют совместный эффект, создаваемый УФ-компонентом и плавким воском в отношении характеристик отмарывания типографской краски. Типографскую краску из примера 1 использовали в случаях, продемонстрированных на фиг. 4b и 4d, тогда как в случаях фиг. 4 а и с использовали типографскую краску из сравнительного примера 1 (то есть плавкий воск (карнаубский воск) заменяли на 5% минерального наполнителя). В случаях, продемонстрированных на фиг. 4 с и 4d, проводили описанное ранее УФ-облучение, тогда как в случаях, продемонстрированных на фиг. 4 а и 4b, никакого УФ-облучения не проводили. В отсутствие УФ-облучения и воска (фиг. 4 а, сравнительный пример 1) в результате получали плохой балл отмарывания (5,44). Присутствие плавкого воска (фиг. 4b, пример 1) уже значительно улучшало балл отмарывания (5,60). УФ-облучение в отсутствие плавкого воска (фиг. 4 с, сравнительный пример 1) приводило к получению подобного результата (5,66). Отмарывание полностью отсутствовало (фиг. 4d,- 13018132 пример 1) в присутствии плавкого воска после УФ-облучения (балл 5,90). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция типографской краски для глубокой печати, содержащая по меньшей мере один окислительно отверждаемый основной материал, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, в количестве от 20 до 50 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один УФотверждаемый акрилат в количестве от 2 до 15 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один плавкий воск с температурой плавления или диапазоном плавления от 50 до 120 С в количестве вплоть до 10 мас.% при расчете на совокупную массу типографской краски, по меньшей мере один сиккатив для проведения окислительной полимеризации, по меньшей мере один фотоинициатор и при необходимости пигменты, наполнители, добавки и растворители. 2. Композиция по п.1, имеющая вязкость в диапазоне приблизительно от 1 до 40 Пас, или приблизительно от 3 до 25 Пас, или приблизительно от 6 до 15 Пас, измеренную в геометрии "конусплоскость" при 1000 с-1 и 40 С. 3. Композиция по п.1 или 2, в которой окислительно отверждаемая алкидная смола и модифицированная алкидная смола синтетического или природного происхождения выбрана из группы, состоящей из фенол-, эпокси-, уретан-, силикон-, акрил- и винилмодифицированных алкидных смол, нейтрализованных кислотномодифицированных алкидов и быстровысыхающих растительных масел. 4. Композиция по одному из пп.1-3, в которой УФ-отверждаемый акрилат выбран из группы, состоящей из аминоакрилатов, эпоксиакрилатов, акрилатных производных сложных полиэфиров, уретанакрилатов, самофотоинициирующихся олигомерных акрилатов, дендримерных акрилатов и их смесей. 5. Композиция по одному из пп.1-4, в которой плавкий воск выбран из группы, состоящей из очищенного буроугольного воска, монтановой кислоты, амида, сложного эфира; модифицированных или омыленных буроугольного воска, карнаубского воска, длинноцепного сложноэфирного воска и их смесей. 6. Композиция по одному из пп.1-5, в которой основу сиккатива для проведения окислительной полимеризации составляют соли переходных металлов, растворимые в типографской краске. 7. Композиция по п.6, в которой упомянутый сиккатив для проведения окислительной полимеризации основан на комбинации карбоксилатов кобальта и марганца или комбинации карбоксилатов кобальта, марганца и циркония, где карбоксилатом является анион длинноцепной карбоновой кислоты, или основан на комбинации октаноата кобальта, октаноата марганца и октаноата циркона в углеводородном растворителе. 8. Композиция по одному из пп.1-7, в которой количество сиккатива составляет вплоть до 5 мас.%,или от 0,5 до 5 мас.%, или от 1 до 3 мас.% при расчете на совокупную массу типографской краски. 9. Композиция по одному из пп.1-8, в которой фотоинициатор выбран из группы, состоящей из аминокетонов, -гидроксикетонов, фосфиноксидов, тиоксантонов, олигомерных тиоксантонов, олигомерных аминобензоатов и олигомерных бензофенонов. 10. Композиция по п.9, в которой количество фотоинициатора составляет вплоть до 5 мас.%, или от 0,5 до 5 мас.%, или от 1 до 2 мас.% при расчете на массу типографской краски. 11. Композиция по одному из пп.1-10, которая дополнительно содержит стабилизатор фотоинициатора в количестве вплоть до 3 мас.%, или от 0,5 до 3 мас.%, или от 1 до 2 мас.%, или в количестве, равном 1,5 мас.%, при расчете на совокупную массу типографской краски. 12. Способ получения композиции типографской краски для глубокой печати по одному из пп.1-10,включающий стадии, на которых:a) совместно размалывают по меньшей мере один материал, отверждаемый в результате проведения окислительной полимеризации, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, по меньшей мере один УФотверждаемый акрилат, по меньшей мере один плавкий воск с температурой плавления или диапазоном плавления от 50 до 120 С и при необходимости наполнители и растворители до получения гомогенной дисперсии;b) совместно размалывают по меньшей мере один материал, отверждаемый в результате проведения окислительной полимеризации, выбранный из группы, состоящей из алкидных смол и модифицированных алкидных смол синтетического или природного происхождения, по меньшей мере один пигмент и при необходимости наполнители и растворители до получения гомогенной дисперсии;c) перемешивают и совместно размалывают дисперсию стадии а), дисперсию стадии b), сиккатив для проведения окисления, фотоинициатор и при необходимости стабилизатор фотоинициатора до получения типографской краски,причем окислительно отверждаемый основной материал присутствует в количестве от 20 до 50 мас.% при расчете на совокупную массу типографской краски, УФ-отверждаемый материал присутствует в количестве от 2 до 15 мас.% при расчете на совокупную массу типографской краски, и плавкий воск присутствует в количестве вплоть до 10 мас.% при расчете на совокупную массу типографской краски. 13. Способ по п.12, в котором для обеспечения совместимости с УФ-отверждаемым акрилатом и пигментом на стадии а) используют первую алкидную смолу, отверждаемую в результате проведения окислительной полимеризации, и на стадии b) используют вторую, другую алкидную смолу, отверждаемую в результате проведения окислительной полимеризации. 14. Применение композиции типографской краски для глубокой печати по одному из пп.1-11 в качестве средства для печати документов с защитой или ценных документов. 15. Применение по п.14, в котором документы с защитой или ценные документы выбраны из группы, включающей паспорт, идентификационный документ, лицензию на подводное погружение, банкноты, сертификат акций, акцизную бандероль, акцизную марку и секретные метки. 16. Способ глубокой печати с использованием типографской краски для глубокой печати по одному из пп.1-11, включающий стадии, на которых:a) осуществляют глубокую печать типографской краской на подложке с проведением циклического изменения температуры типографской краски от комнатной температуры до температуры печатной формы и обратно до комнатной температуры;b) воздействуют на отпечатанный документ УФ-излучением после проведения операции печати;c) хранят отпечатанный документ в течение нескольких дней для обеспечения окислительного отверждения. 17. Документ с защитой, имеющий отпечаток, полученный при использовании композиции типографской краски для глубокой печати по одному из пп.1-11 или полученный способом по п.16. 18. Документ с защитой по п.17, который выбран из группы, включающей паспорт, идентификационный документ, лицензию на подводное погружение, банкноты, сертификат акции, акцизную бандероль, акцизную марку или секретные метки.

МПК / Метки

МПК: B41M 3/14, C09D 11/10

Метки: краски, типографской, способ, глубокой, печати, композиция, применение, получения

Код ссылки

<a href="https://eas.patents.su/18-18132-kompoziciya-tipografskojj-kraski-dlya-glubokojj-pechati-sposob-ee-polucheniya-i-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Композиция типографской краски для глубокой печати, способ ее получения и применение</a>

Предыдущий патент: Способ оптического анализа образца

Следующий патент: Конденсированные пиримидиновые производные как модуляторы trpv3

Случайный патент: Производные изохинолинона в качестве антагонистов nk3