Трубчатые изделия и способы их изготовления

Формула / Реферат

1. Трубчатое изделие, содержащее внутреннюю полую трубчатую сердцевину и внешнюю оболочку, которая содержит одну или более полос спирально намотанного материала с механическим взаимным сцеплением, имеющего более высокий предел текучести, чем материал внутренней сердцевины.

2. Трубчатое изделие по п.1, содержащее внутреннюю трубчатую сердцевину и внешнюю оболочку, которая содержит одну или более полос из материала, намотанного по спирали с перекрытием, а сердцевина представляет собой трубчатую конструкцию, изготовленную непрерывным процессом формообразования.

3. Трубчатое изделие по п.1, в котором внутренняя поверхность внешней оболочки выполнена с непрерывным контактом с внешней поверхностью сердцевины для создания сжимающего усилия на сердцевину, после того как сердцевина подвергается воздействию внутреннего давления, достаточного для пластической деформации материала этой сердцевины.

4. Трубчатое изделие по п.1, которое снабжено защитной оболочкой с внешней стороны внешней оболочки.

5. Трубчатое изделие по п.1, в котором полоса в поперечном сечении имеет ступеньку, в которой при каждом витке размещена перекрывающая часть следующего витка.

6. Трубчатое изделие по п.1, в котором полоса имеет на одном краю продольно проходящий выступ, а на другом краю - продольно проходящую канавку, в которой в каждом витке полосы размещается соседний край.

7. Трубчатое изделие по п.1, в котором полоса имеет фаску с каждого края, в которой в каждом витке этой полосы размещается перекрывающая часть следующего витка.

8. Трубчатое изделие по п.1, в котором внешняя оболочка выполнена из металла.

9. Трубчатое изделие по п.1, в котором материал внешней оболочки выбирают из группы, содержащей или состоящей из стали, нержавеющей стали, титана или алюминия.

10. Трубчатое изделие по п.1, в котором полоса содержит материал Martinsite.

11. Трубчатое изделие по п.1, в котором материал сердцевины содержит коррозионно-стойкий материал.

12. Трубчатое изделие по п.1, в котором материал сердцевины содержит нержавеющую сталь.

13. Трубчатое изделие по п.1, в котором материал сердцевины содержит нержавеющую сталь 316L.

14. Трубчатое изделие по п.1, в котором сердцевина содержит металлическую трубу, полученную путем профилирования листового металла на роликовой листогибочной машине с последующей роликовой шовной сваркой.

15. Трубчатое изделие по п.1, в котором сердцевина содержит одну или более полос материала, намотанного по спирали с перекрытием.

16. Трубчатое изделие по п.1, в котором полоса включает углубление и возвышение, которые взаимодействуют друг с другом в последовательных витках.

17. Трубчатое изделие по п.1, в котором углубление представляет собой продольно проходящее углубление, выполненное с одной стороны полосы, а возвышение представляет собой продольно проходящее возвышение, выполненное с противоположной стороны этой полосы.

18. Трубчатое изделие по п.1, в котором полоса имеет два края, один из которых длиннее другого.

19. Трубчатое изделие по п.1, которое дополнительно содержит клеящий слой между внутренней сердцевиной и внешней оболочкой.

20. Трубчатое изделие по п.1, которое дополнительно содержит клеящий слой между перекрывающимися частями внешней оболочки.

21. Трубчатое изделие по п.1, в котором клеящий слой представляет собой полосу клея, нанесенную на сердцевину или полосу.

22. Трубчатое изделие по п.1, в котором клей или клеи содержат отверждаемый полимер.

23. Трубчатое изделие по п.1, в котором клей содержит эпоксидную смолу на основе однокомпонентной пленки, имеющую текстильную основу.

24. Трубчатое изделие по п.1, в котором клей содержит Cytec FM8210-1.

25. Трубчатое изделие по п.1, которое имеет конец и дополнительно содержит соединитель, расположенный на этом конце.

26. Трубчатое изделие по п.1, в котором соединитель включает кольцо из коррозионно-стойкого материала, сердцевина содержит коррозионно-стойкий материал, причем кольцо и сердцевина приварены друг к другу.

27. Трубчатое изделие по п.1, которое содержит спиральные выступы, и соединитель включает соответствующие канавки для сцепления со спиральными выступами.

28. Трубчатое изделие по п.1, которое изготовлено в виде элемента, выбираемого из следующего списка: пилон, башня, опорный рычаг, приводной вал и подводная подвижная водоотводящая колонна.

29. Трубчатое изделие по п.1, в котором клей имеет антибактериальные свойства или свойства стойкости к излучению.

30. Способ изготовления трубчатого изделия, содержащего трубчатую сердцевину и внешнюю оболочку, включающий следующие этапы:

обеспечение полой трубчатой сердцевины, имеющей первое значение предела текучести,

обеспечение полосы из материала, имеющего второе значение предела текучести, превышающее первое значение предела текучести,

наматывание полосы на сердцевину по спирали с перекрытием для получения внешней оболочки, окружающей сердцевину.

31. Способ изготовления трубчатого изделия по п.30, включающий следующие этапы:

обеспечение внутренней полосы из материала для создания сердцевины,

обеспечение второй полосы из материала для создания внешней оболочки,

прокатывание внутренней полосы вдоль ее продольной оси и сваривание роликовой шовной сваркой ее противоположных краев для получения трубчатой сердцевины,

наматывание внешней полосы на сердцевину с обеспечением механического взаимного сцепления для получения внешней оболочки, окружающей сердцевину.

32. Способ изготовления трубчатого изделия по п.30, включающий следующие этапы:

обеспечение внутренней полосы из материала для создания сердцевины,

обеспечение второй полосы из материала для создания внешней оболочки,

прокатывание внутренней полосы вдоль ее продольной оси и сваривание роликовой шовной сваркой ее противоположных краев для получения трубчатой сердцевины,

наматывание внешней полосы на сердцевину по спирали с обеспечением перекрытия для получения внешней оболочки, окружающей сердцевину.

33. Способ изготовления трубчатого изделия по п.30, включающий следующие этапы:

обеспечение внешней полосы из материала для создания внешней оболочки,

наматывание полосы на сердцевину с обеспечением механического взаимного сцепления для получения внешней оболочки, окружающей сердцевину.

34. Способ по любому из пп.30-33, в котором полосу из материала наматывают на сердцевину таким образом, чтобы она находилась в непрерывном контакте или почти непрерывном контакте с сердцевиной.

35. Способ по п.30, включающий этап, на котором создают полосу, имеющую ступеньку в поперечном сечении, и наматывают полосу на сердцевину таким образом, что каждый виток полосы принимает перекрывающую часть следующего витка этой полосы.

36. Способ по п.30, включающий этап, на котором сердцевину получают путем профилирования полосы металла на роликовой листогибочной машине и роликовой шовной сварки полосы вдоль противоположных краев для получения металлической трубы.

37. Способ по п.30, включающий этап, на котором создают углубление и возвышение на полосе и наматывают полосу на сердцевину таким образом, чтобы углубление или возвышение приходило в контакт с соответствующим углублением или возвышением на другой части полосы, которая является соседней.

38. Способ по п.30, включающий этап, на котором создают углубление и возвышение в виде продольно проходящего углубления с одной стороны полосы и продольно проходящего возвышения с противоположной стороны этой полосы.

39. Способ по п.30, включающий этап, на котором создают полосу, один край которой длиннее другого.

40. Способ по п.30, включающий этап, на котором наносят клеящий слой между внутренней сердцевиной и внешней оболочкой.

41. Способ по п.30, включающий этап, на котором наносят клеящий слой между перекрывающимися частями полосы, образующей внешнюю оболочку.

42. Способ по п.30, включающий этап, на котором клей в виде клеящей полосы наносят на полосу перед ее обматыванием последующим слоем этой же полюёы.

43. Способ по п.30, включающий этап, на котором наносят клей на полосу перед ее наматыванием на сердцевину.

44. Способ по п.30, включающий дополнительный этап, на котором наносят антикоррозионное покрытие на внешнюю сторону внешней оболочки.

45. Способ по п.30, включающий этап, на котором антикоррозионное покрытие наносят в виде пластического материала, спирально намотанного на изделие.

46. Способ по п.30, включающий этап, на котором полученное трубчатое изделие подвергают воздействию внутреннего давления, достаточного, чтобы вызвать упругую деформацию материала сердцевины и пластическую деформацию внешней оболочки.

47. Способ по п.30, включающий этап, на котором внутреннюю сердцевину обеспечивают в виде уже существующего трубопровода.

48. Способ по п.30, включающий этап, на котором размещают торцевой соединитель на конце или на каждом из концов готового трубчатого изделия для возможности соединения изделия с другим концевым соединителем или конструкцией.

49. Способ по п.48, включающий этапы, на которых устанавливают кольцо из материала, совместимого с материалом внутренней сердцевины, в выемку в торцевом соединителе и приваривают внутреннюю сердцевину к упомянутому кольцу на конце сердцевины.

50. Торцевой соединитель, содержащий трубчатое изделие, в котором выполнен канал по меньшей мере с одной спирально проходящей канавкой, соответствующей возвышению на соответствующем трубчатом изделии, к которому он присоединяется.

51. Торцевой соединитель по п.50, который содержит фланец для соединения с другим изделием.

52. Торцевой соединитель по п.50, в котором канал выполнен с конусностью.

53. Торцевой соединитель по п.51, который выполнен с одним или более отверстиями, проходящими от его внешней поверхности к внутреннему каналу для приема клея, используемого для прикрепления этого соединителя к соответствующему трубчатому изделию, с которым он соединяется.

54. Торцевой соединитель по п.51, в котором выполнена выемка во фланце для установки кольца из материала, совместимого с материалом сердцевины, к которой это кольцо присоединяется.

55. Торцевой соединитель по п.50, соединенный с трубчатым изделием по любому из пп.1-29.

56. Трубчатое изделие по п.1, в котором полоса выполнена со скошенными краями, форма которых обеспечивает размещение ступеньки в этой полосе.

57. Трубчатое изделие по п.16, в котором углубление и возвышение включают плоские контактные поверхности, расположенные друг против друга.

58. Трубчатое изделие по п.16, в котором углубление содержит расположенные друг против друга наклонные поверхности, а возвышение содержит соответствующие поверхности для вхождения в контакт с расположенными друг против друга поверхностями углубления.

59. Трубчатое изделие по п.58, в котором расположенные друг против друга поверхности образуют зуб пилы.

60. Трубчатое изделие по п.58, в котором расположенные друг против друга поверхности перпендикулярны продольной оси трубчатого элемента.

Текст

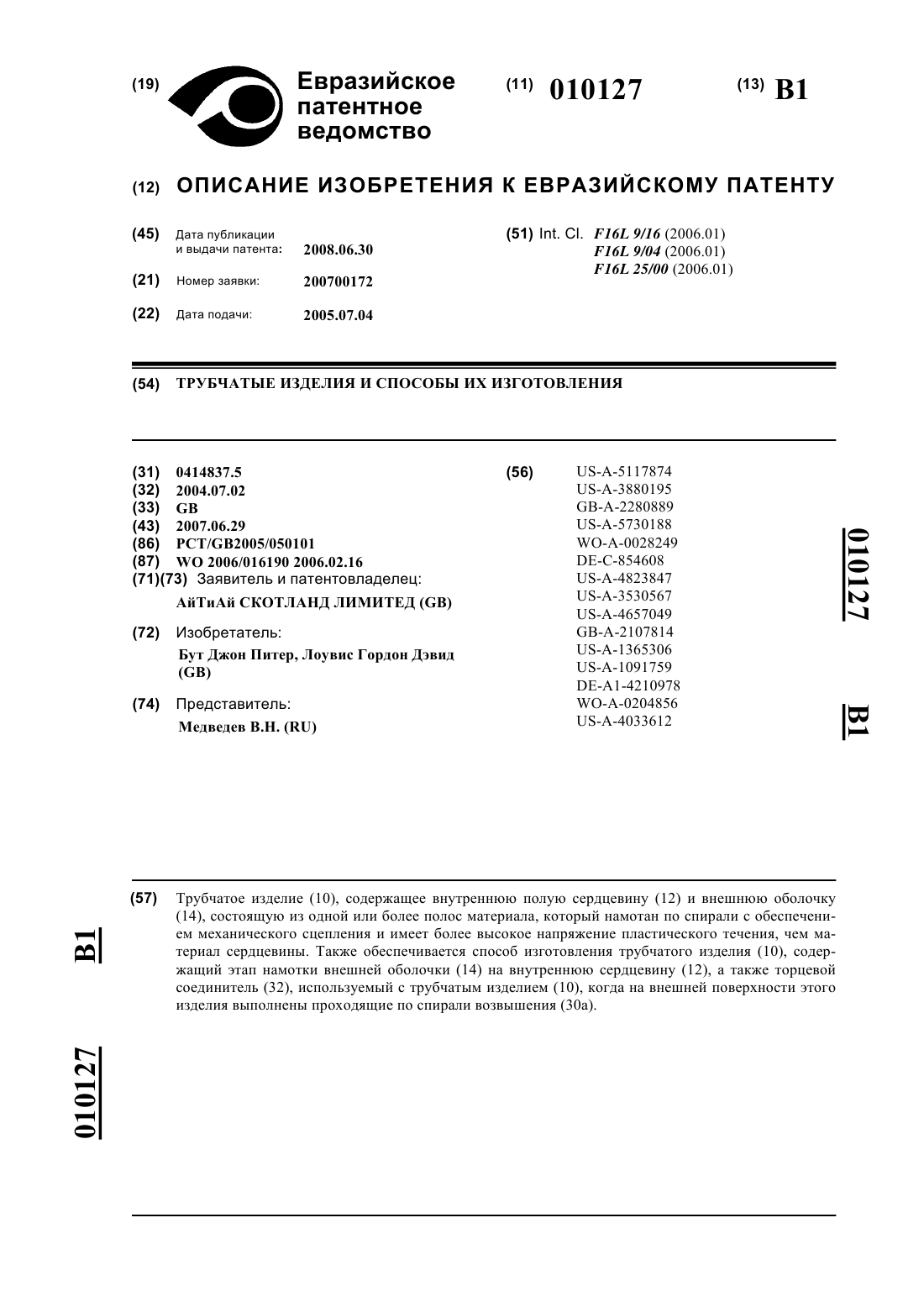

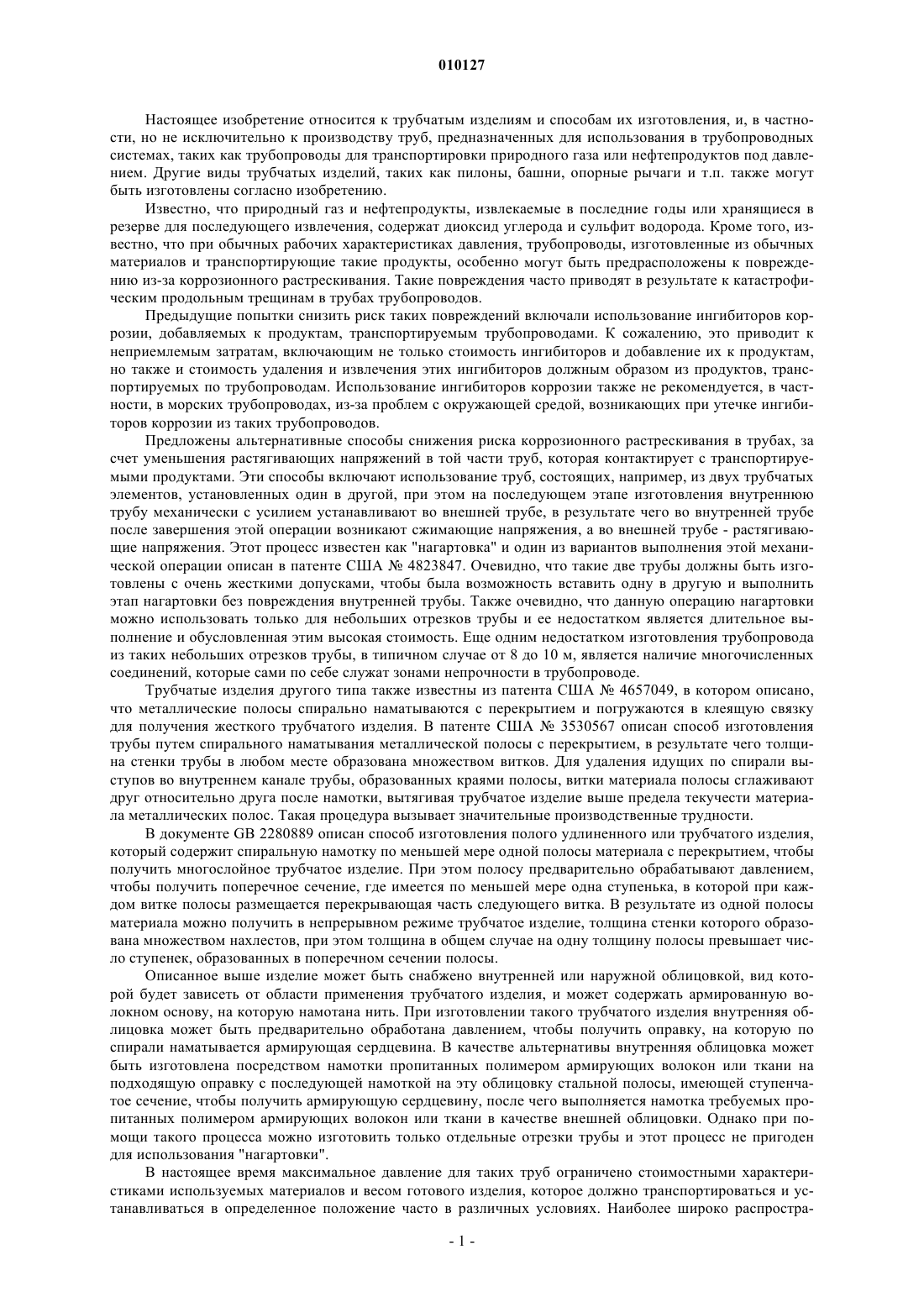

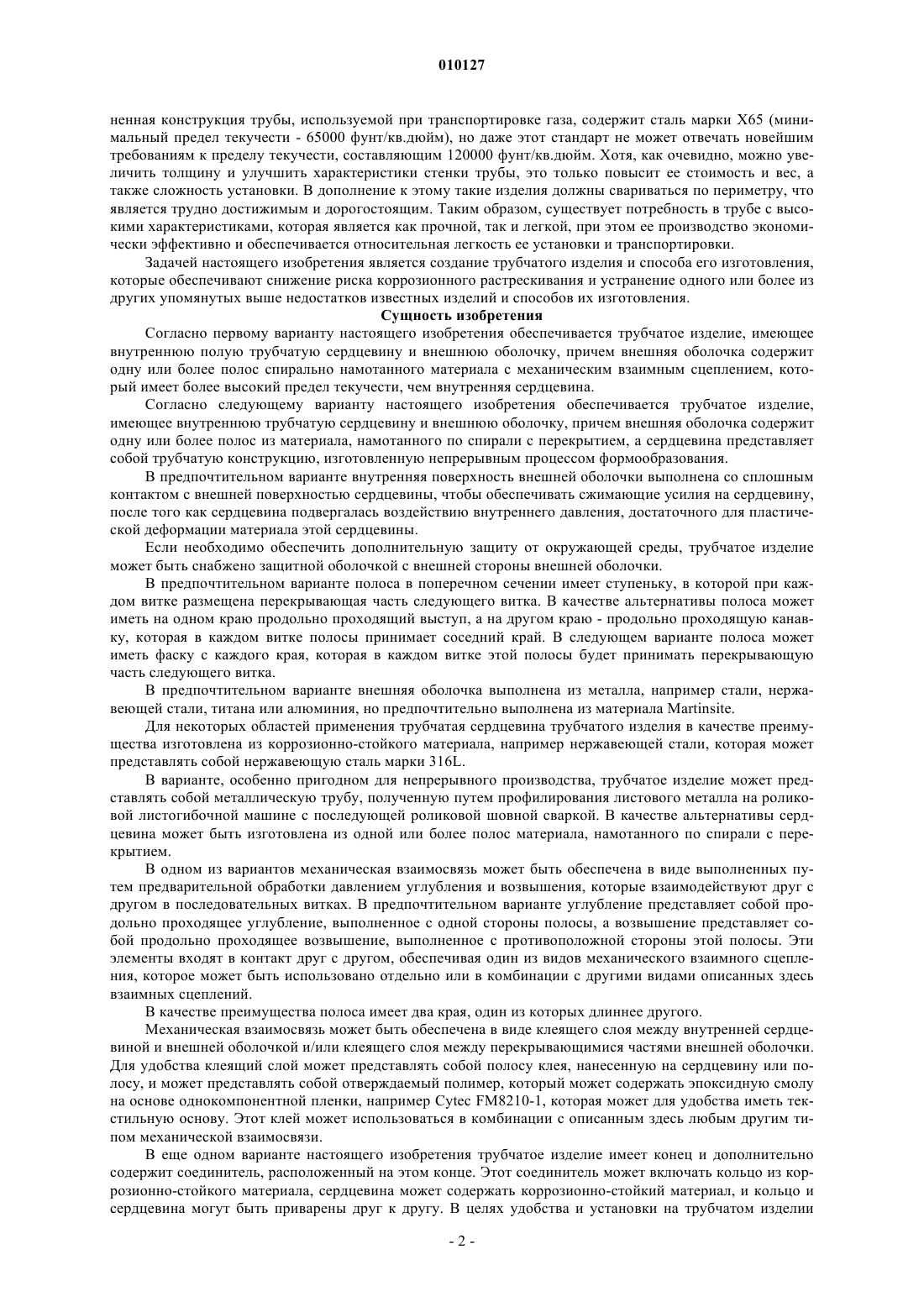

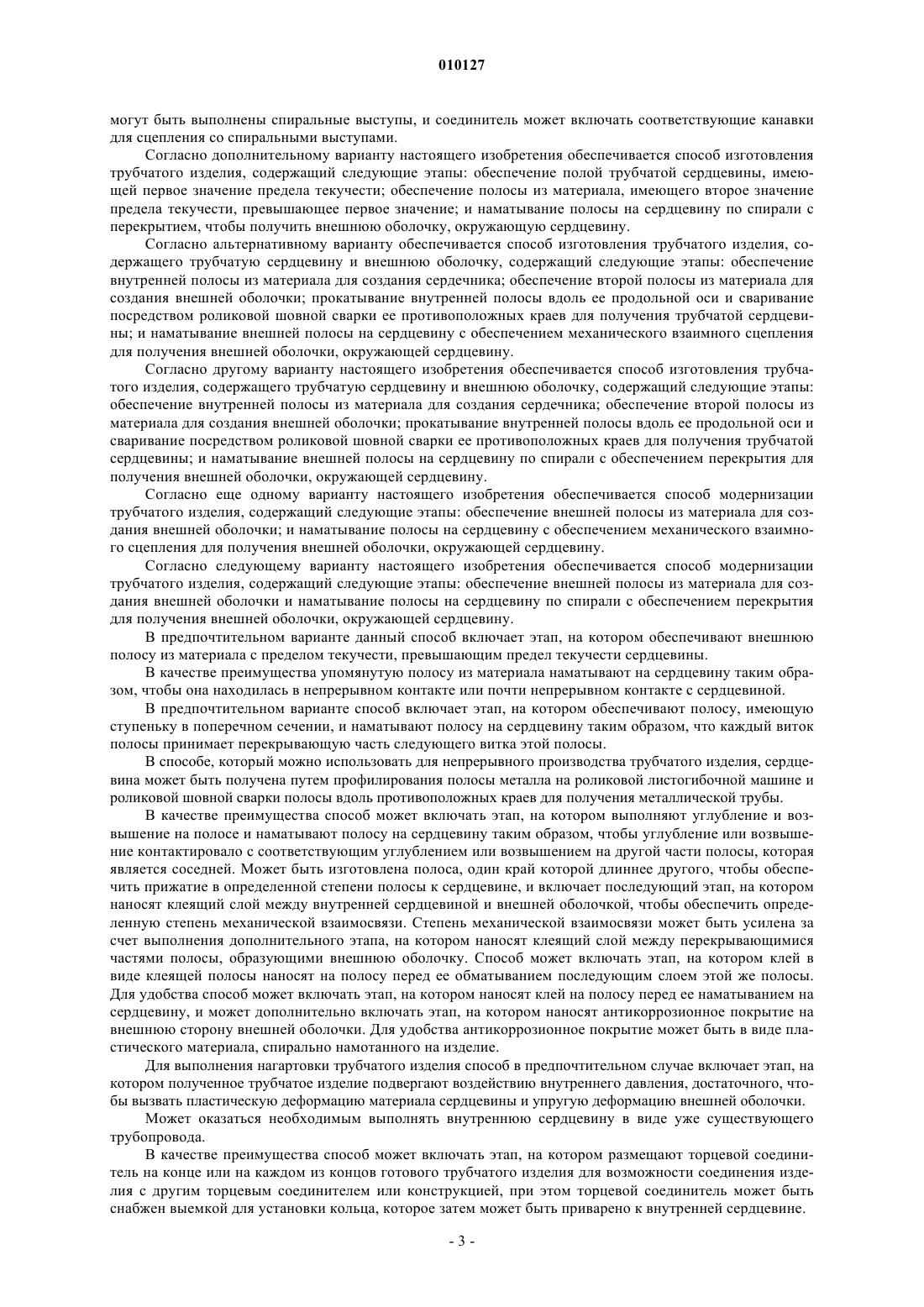

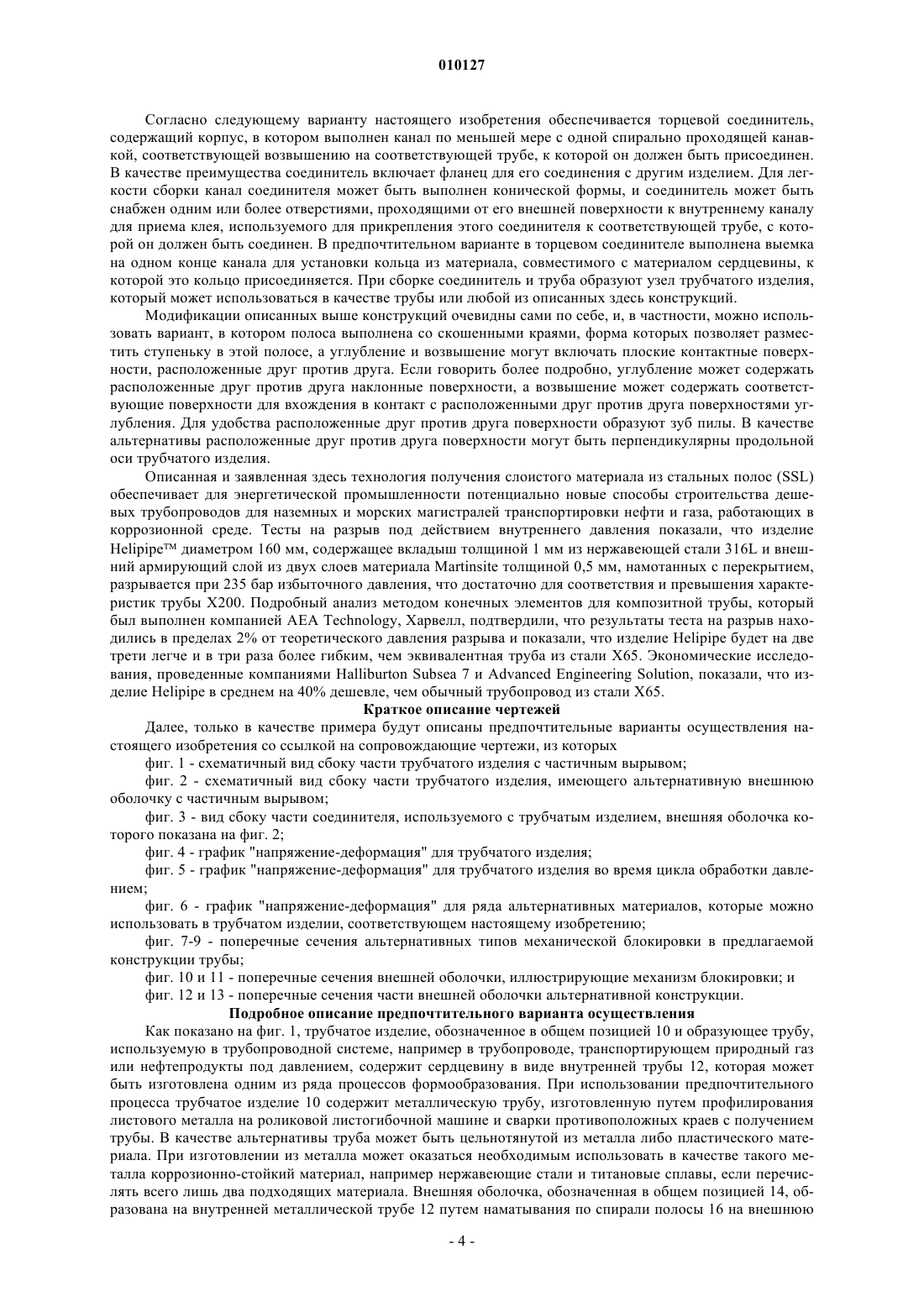

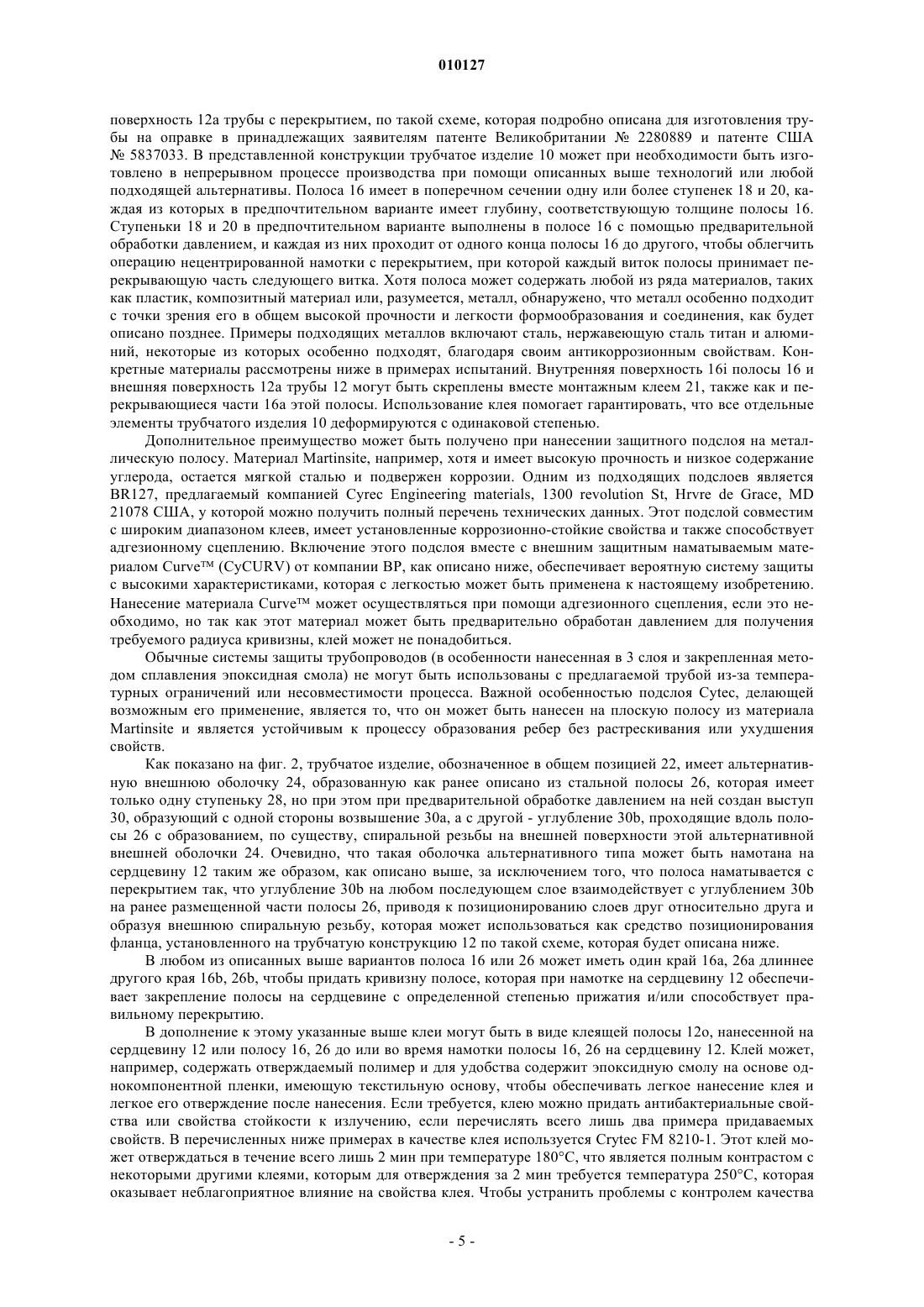

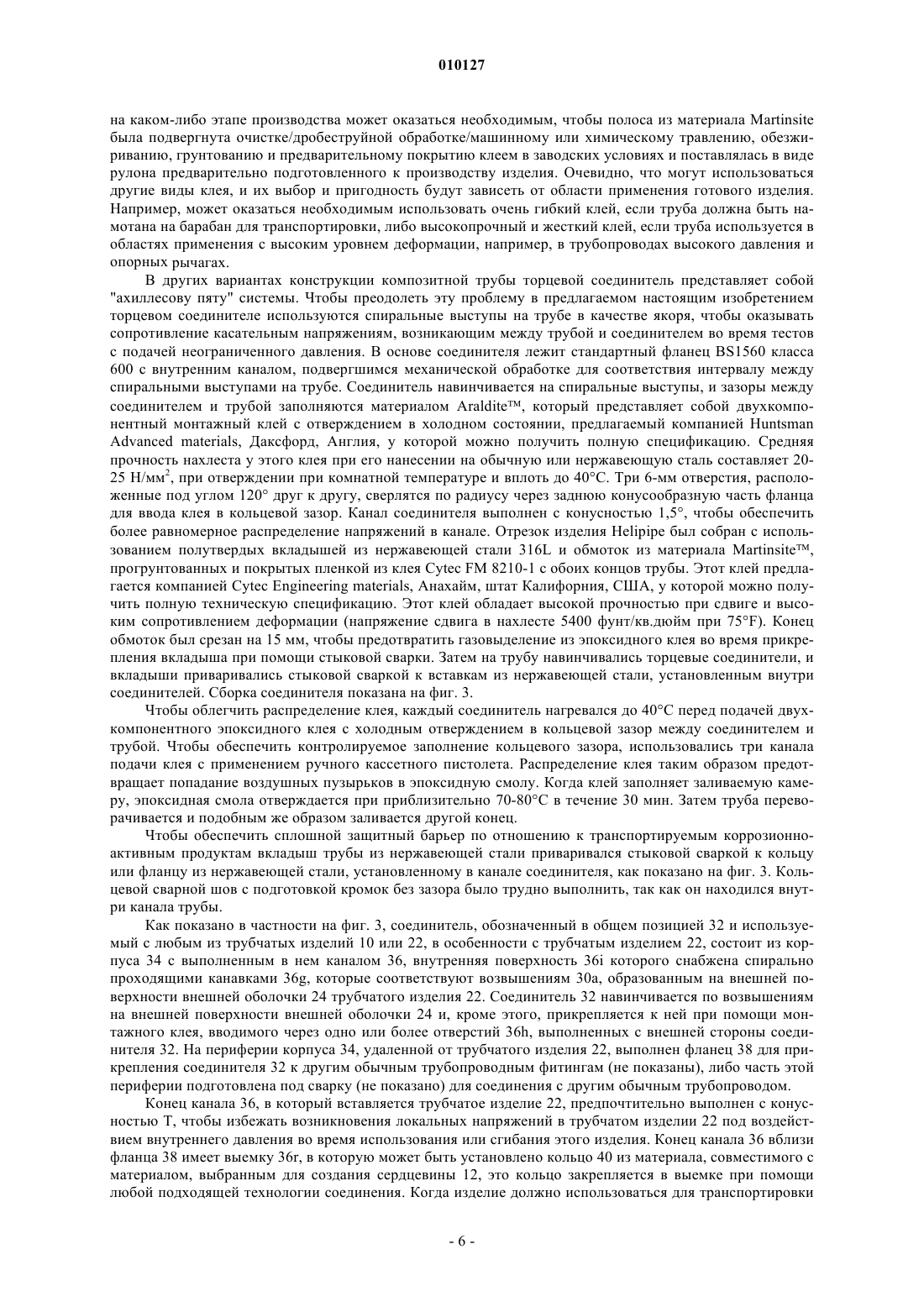

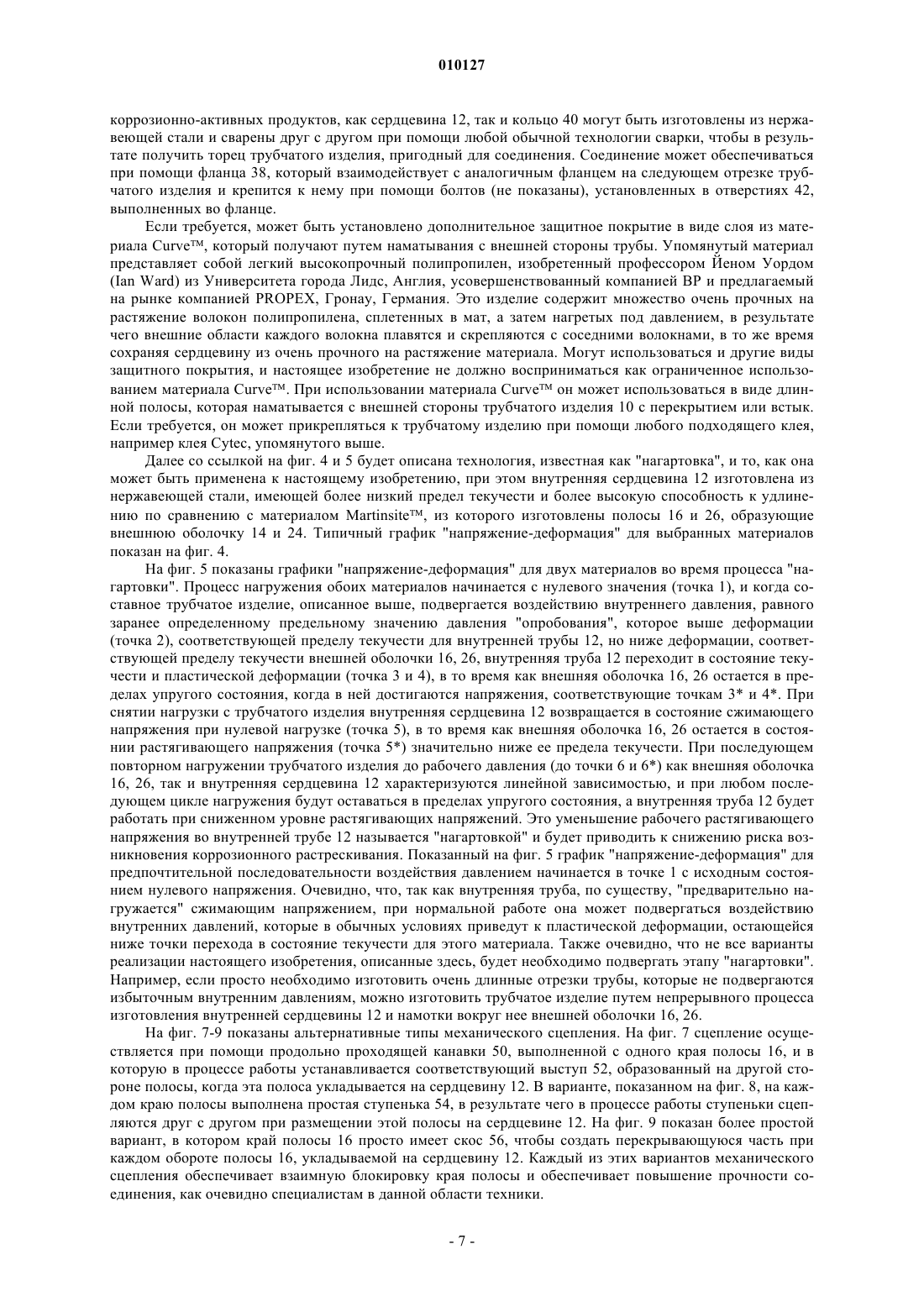

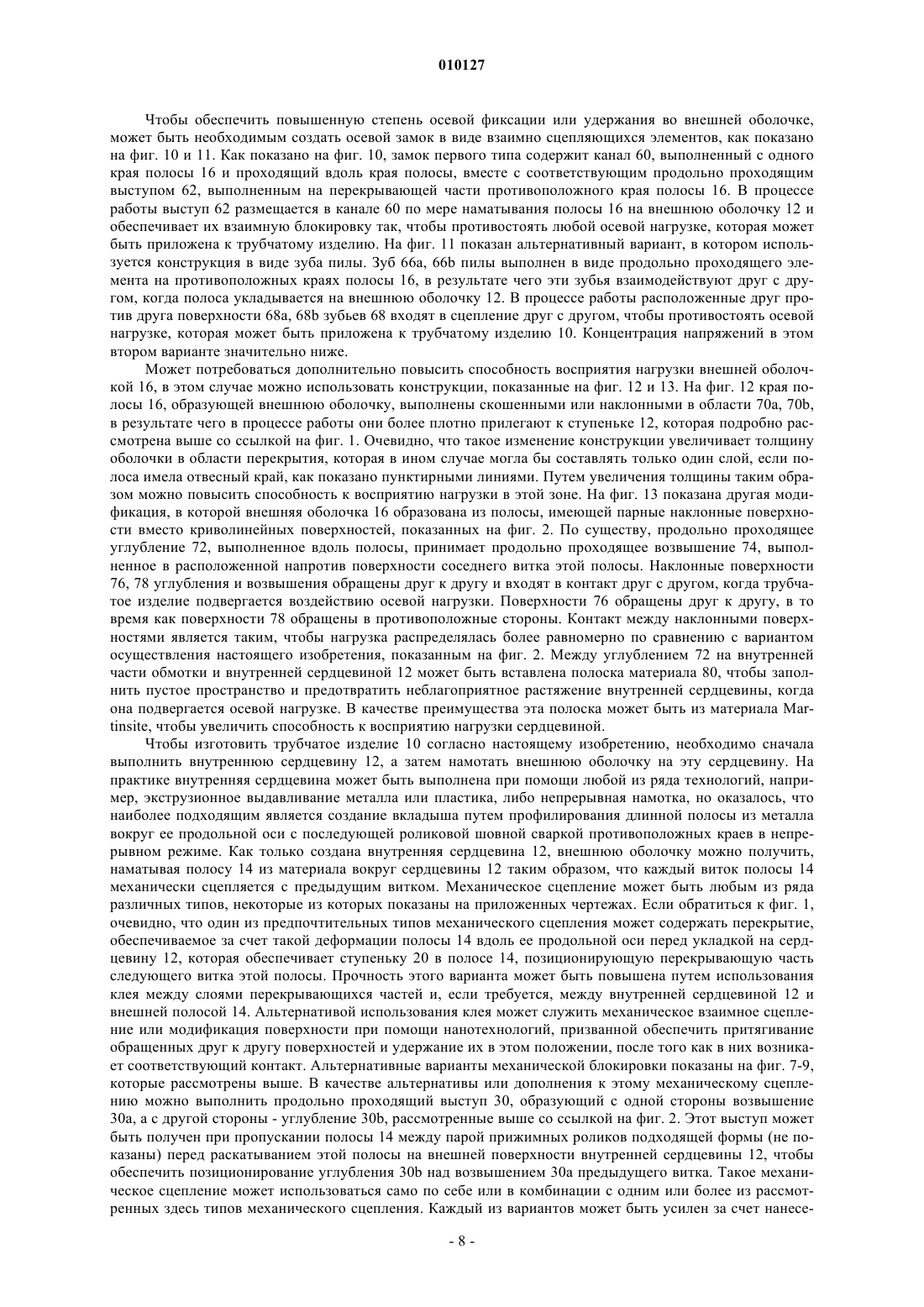

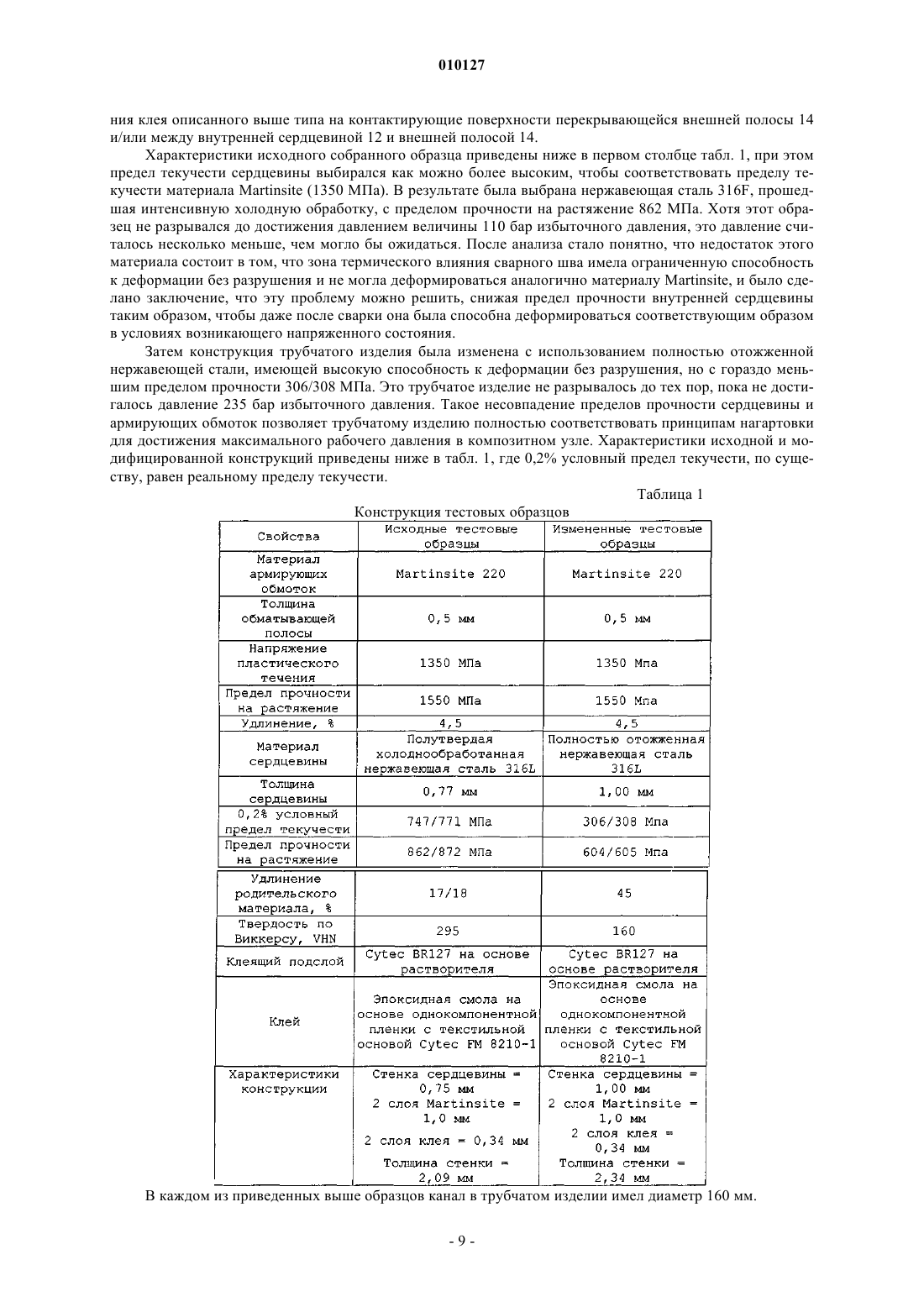

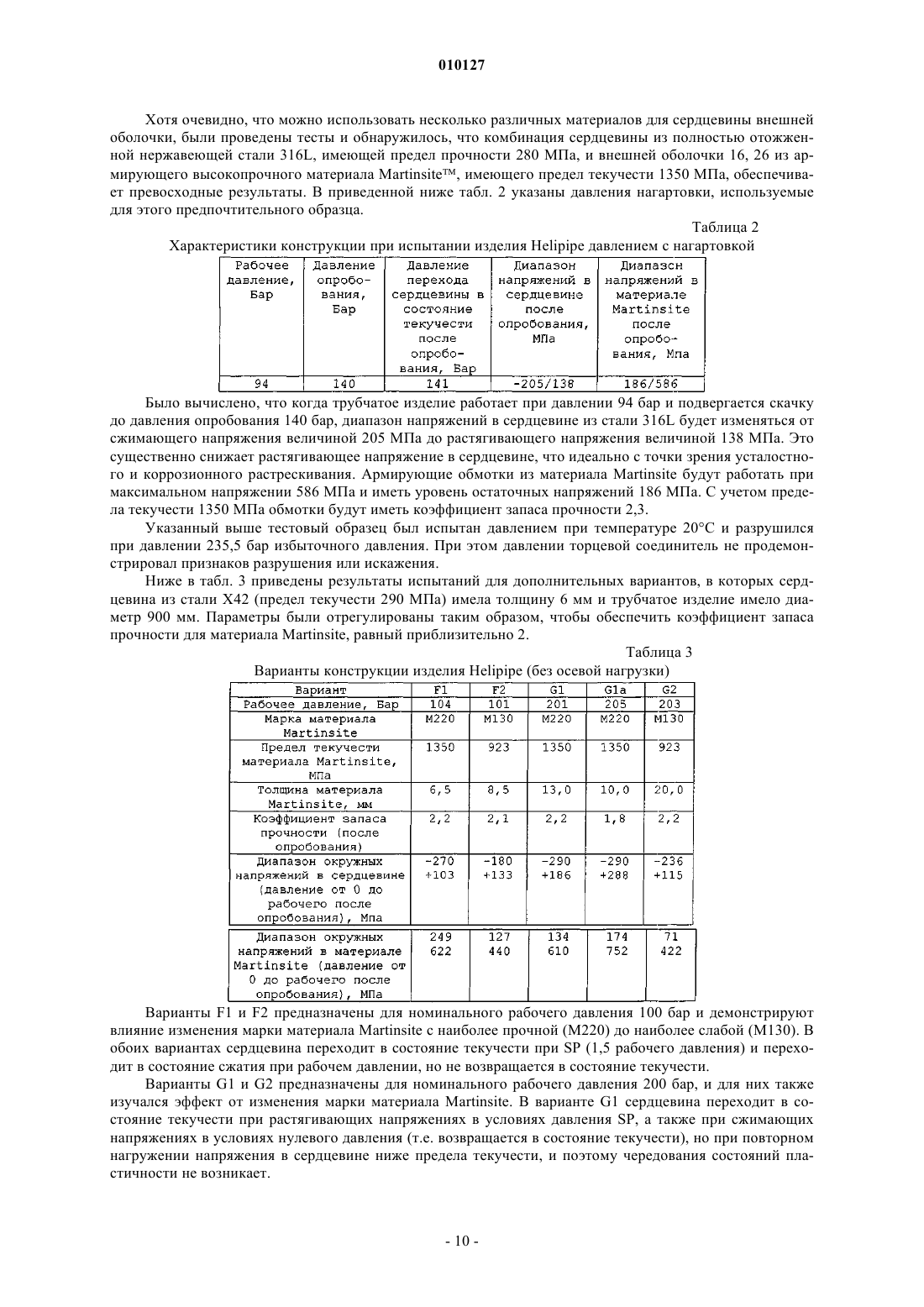

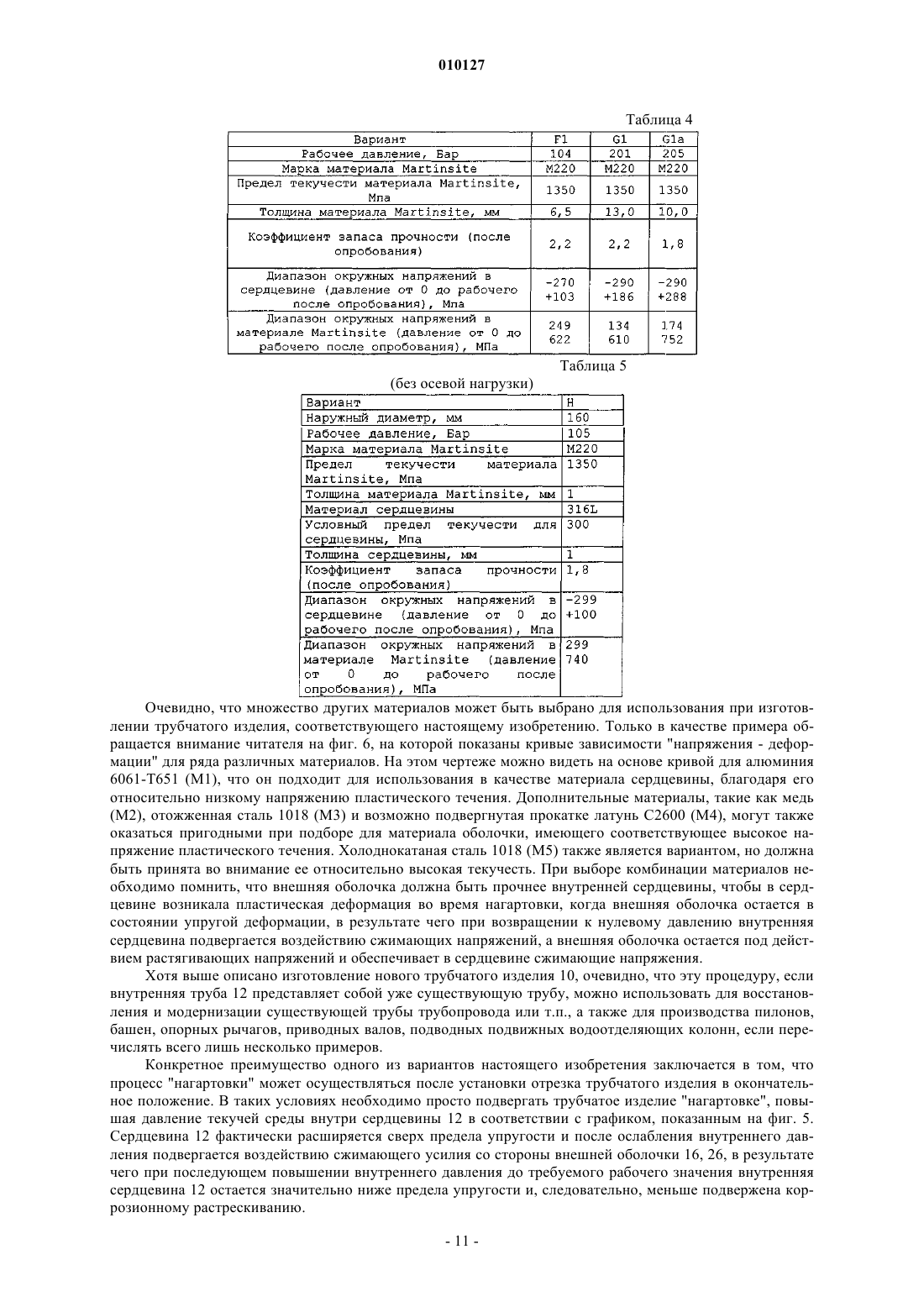

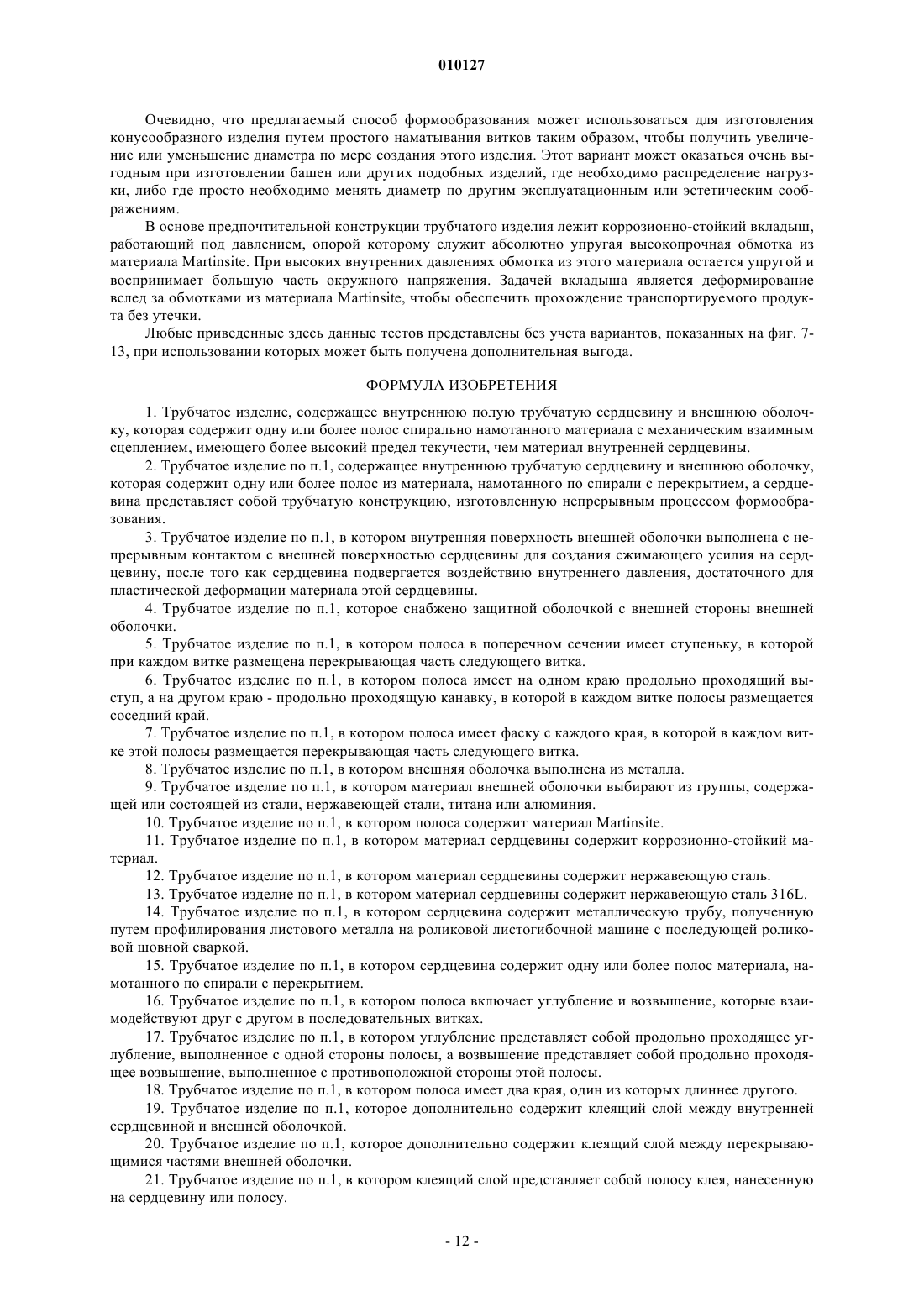

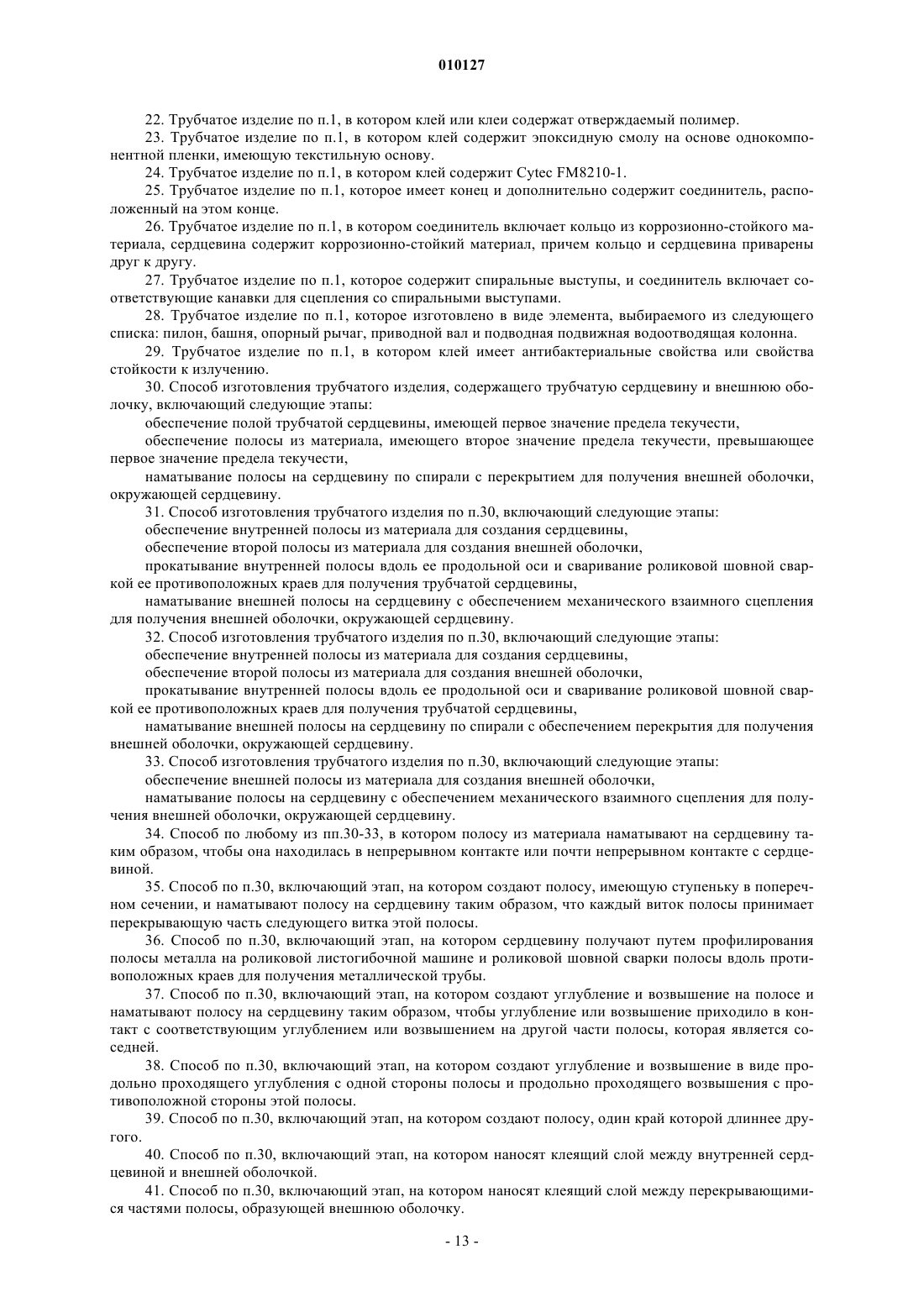

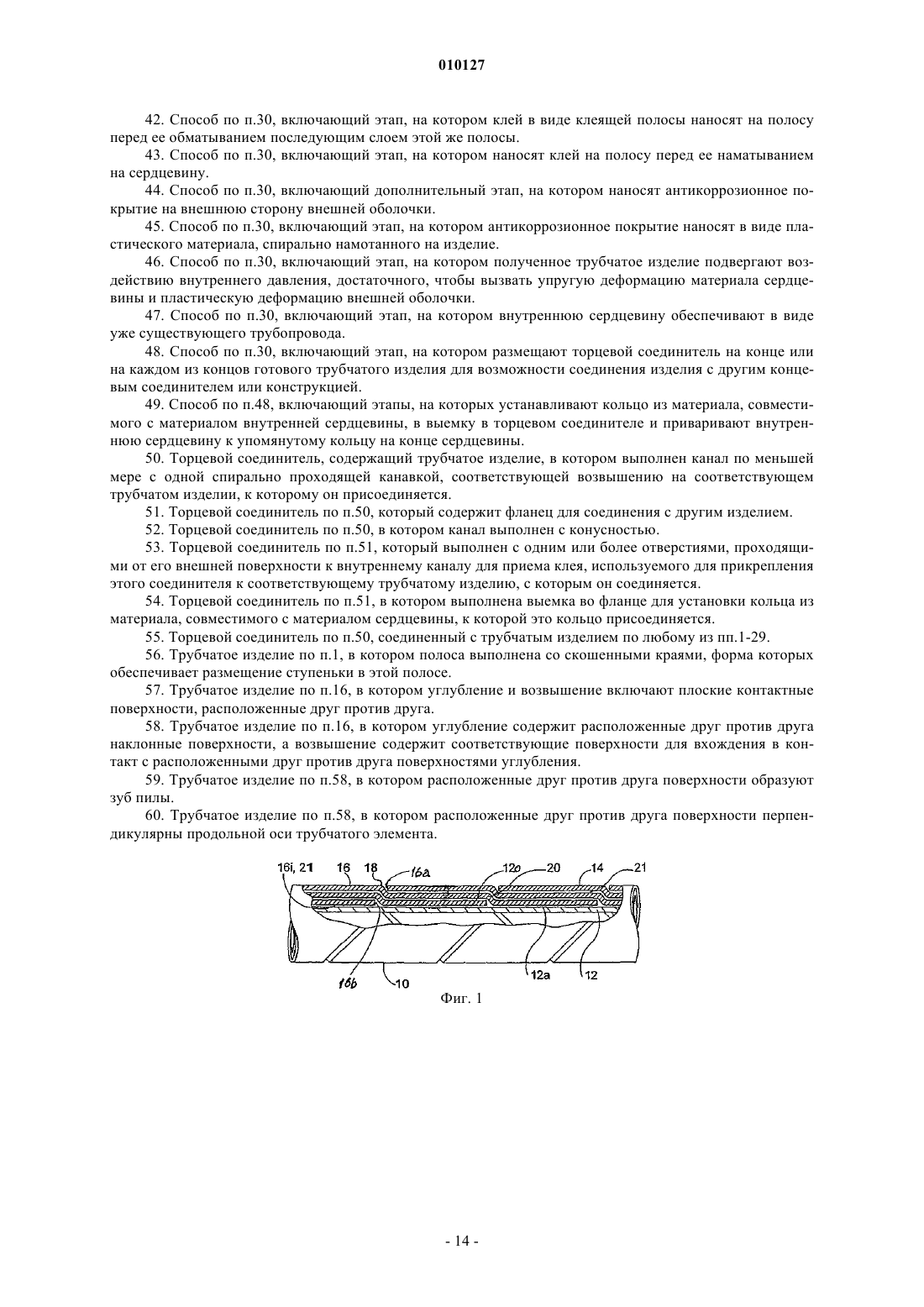

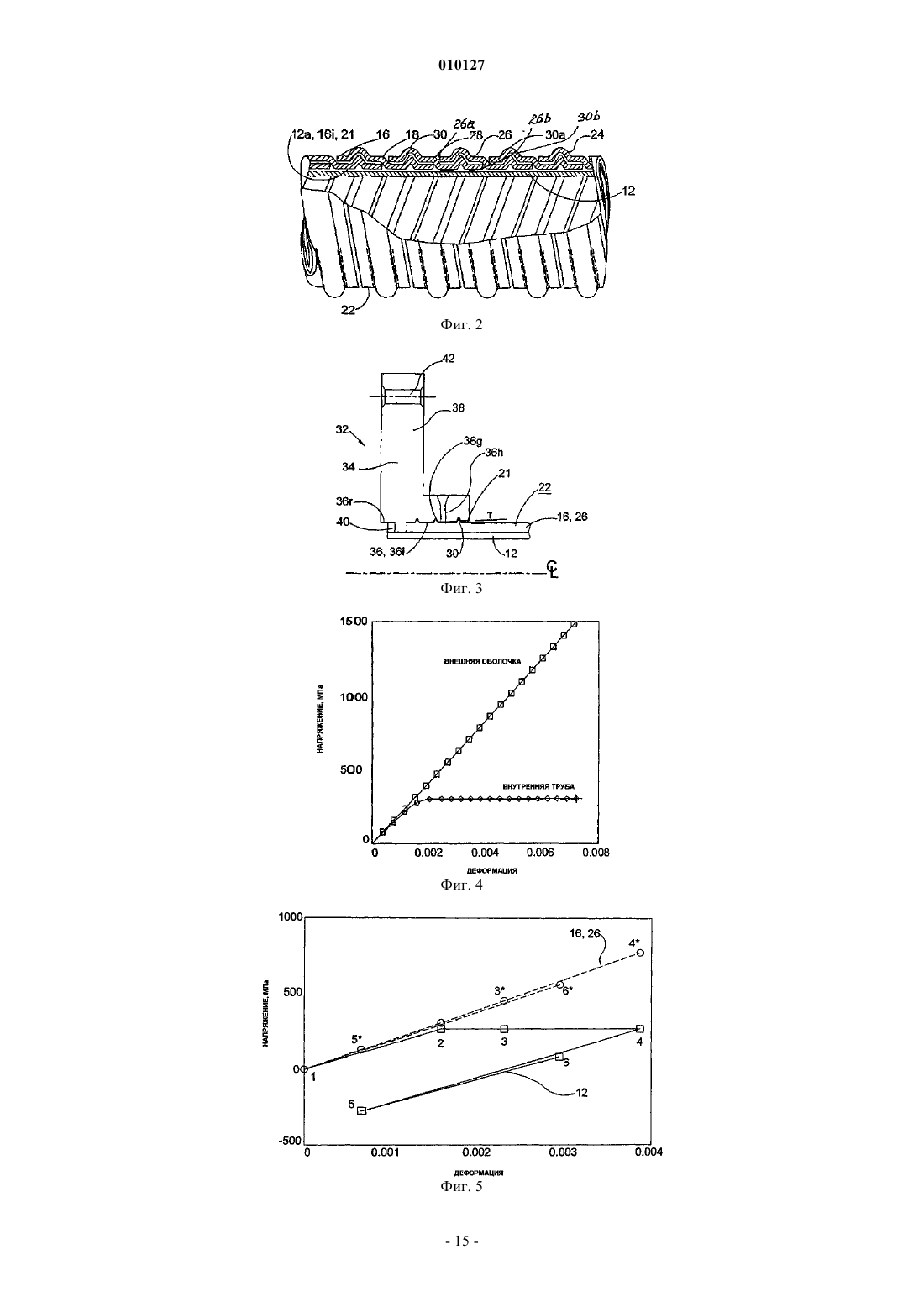

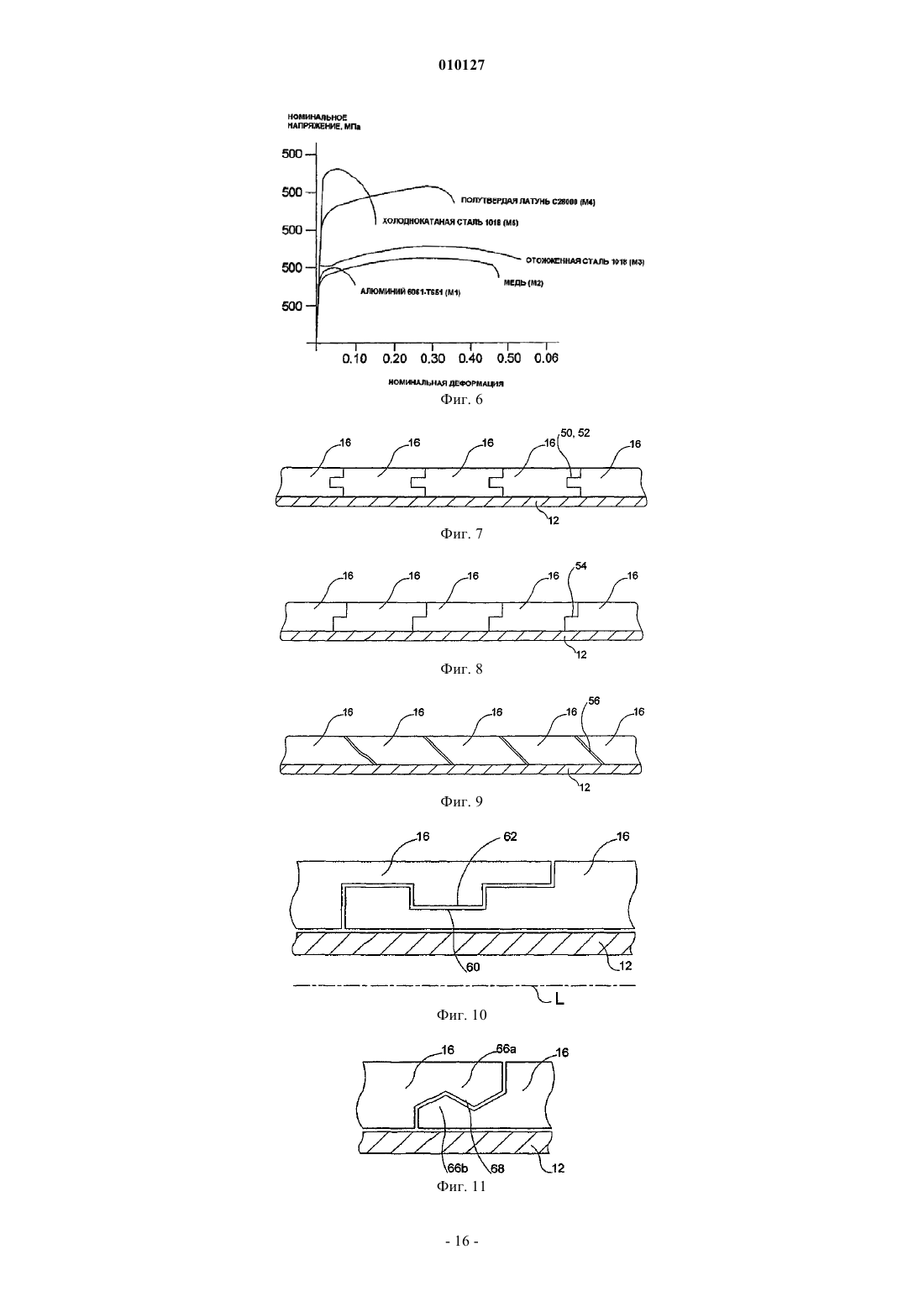

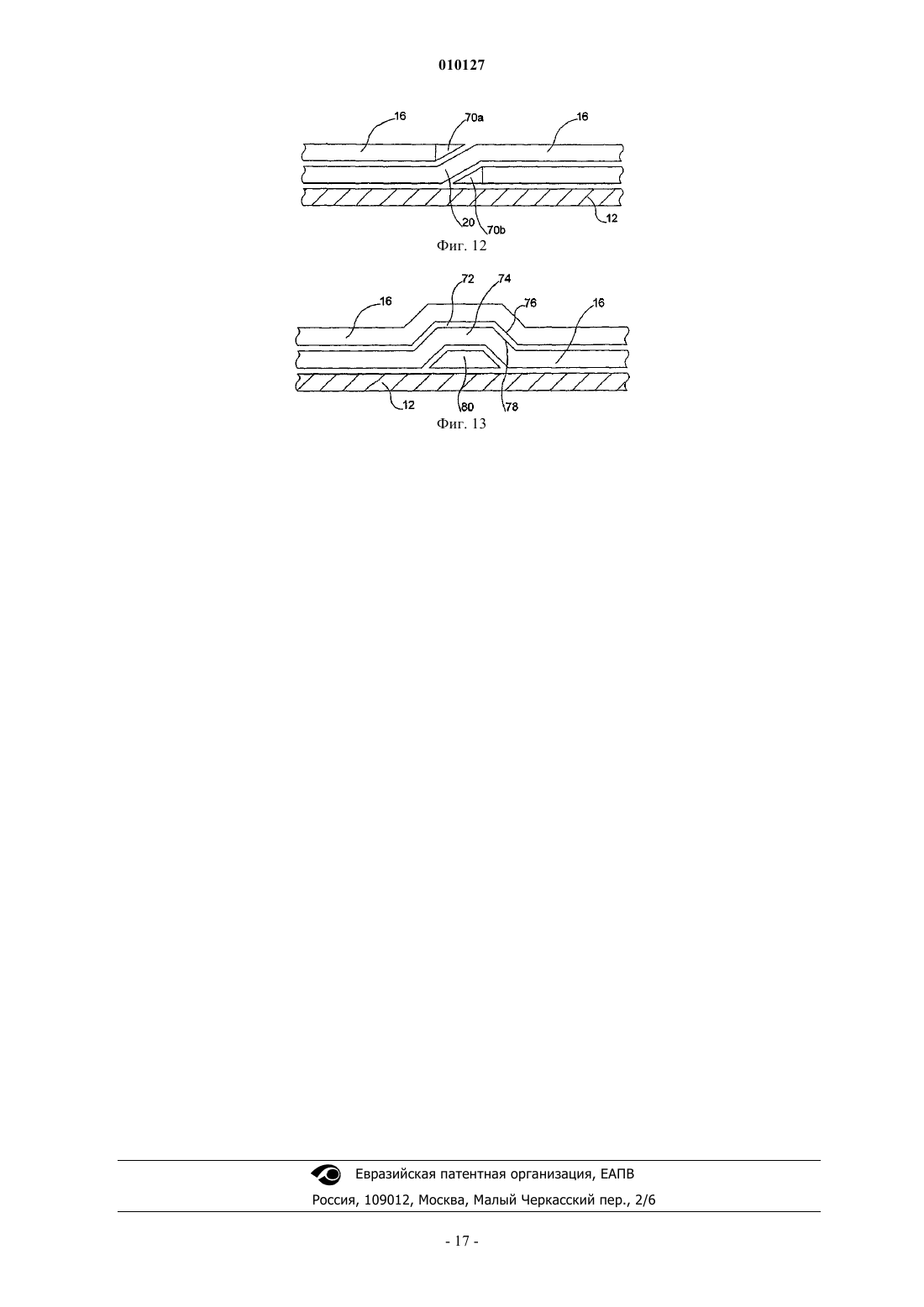

010127 Настоящее изобретение относится к трубчатым изделиям и способам их изготовления, и, в частности, но не исключительно к производству труб, предназначенных для использования в трубопроводных системах, таких как трубопроводы для транспортировки природного газа или нефтепродуктов под давлением. Другие виды трубчатых изделий, таких как пилоны, башни, опорные рычаги и т.п. также могут быть изготовлены согласно изобретению. Известно, что природный газ и нефтепродукты, извлекаемые в последние годы или хранящиеся в резерве для последующего извлечения, содержат диоксид углерода и сульфит водорода. Кроме того, известно, что при обычных рабочих характеристиках давления, трубопроводы, изготовленные из обычных материалов и транспортирующие такие продукты, особенно могут быть предрасположены к повреждению из-за коррозионного растрескивания. Такие повреждения часто приводят в результате к катастрофическим продольным трещинам в трубах трубопроводов. Предыдущие попытки снизить риск таких повреждений включали использование ингибиторов коррозии, добавляемых к продуктам, транспортируемым трубопроводами. К сожалению, это приводит к неприемлемым затратам, включающим не только стоимость ингибиторов и добавление их к продуктам,но также и стоимость удаления и извлечения этих ингибиторов должным образом из продуктов, транспортируемых по трубопроводам. Использование ингибиторов коррозии также не рекомендуется, в частности, в морских трубопроводах, из-за проблем с окружающей средой, возникающих при утечке ингибиторов коррозии из таких трубопроводов. Предложены альтернативные способы снижения риска коррозионного растрескивания в трубах, за счет уменьшения растягивающих напряжений в той части труб, которая контактирует с транспортируемыми продуктами. Эти способы включают использование труб, состоящих, например, из двух трубчатых элементов, установленных один в другой, при этом на последующем этапе изготовления внутреннюю трубу механически с усилием устанавливают во внешней трубе, в результате чего во внутренней трубе после завершения этой операции возникают сжимающие напряжения, а во внешней трубе - растягивающие напряжения. Этот процесс известен как "нагартовка" и один из вариантов выполнения этой механической операции описан в патенте США 4823847. Очевидно, что такие две трубы должны быть изготовлены с очень жесткими допусками, чтобы была возможность вставить одну в другую и выполнить этап нагартовки без повреждения внутренней трубы. Также очевидно, что данную операцию нагартовки можно использовать только для небольших отрезков трубы и ее недостатком является длительное выполнение и обусловленная этим высокая стоимость. Еще одним недостатком изготовления трубопровода из таких небольших отрезков трубы, в типичном случае от 8 до 10 м, является наличие многочисленных соединений, которые сами по себе служат зонами непрочности в трубопроводе. Трубчатые изделия другого типа также известны из патента США 4657049, в котором описано,что металлические полосы спирально наматываются с перекрытием и погружаются в клеящую связку для получения жесткого трубчатого изделия. В патенте США 3530567 описан способ изготовления трубы путем спирального наматывания металлической полосы с перекрытием, в результате чего толщина стенки трубы в любом месте образована множеством витков. Для удаления идущих по спирали выступов во внутреннем канале трубы, образованных краями полосы, витки материала полосы сглаживают друг относительно друга после намотки, вытягивая трубчатое изделие выше предела текучести материала металлических полос. Такая процедура вызывает значительные производственные трудности. В документе GB 2280889 описан способ изготовления полого удлиненного или трубчатого изделия,который содержит спиральную намотку по меньшей мере одной полосы материала с перекрытием, чтобы получить многослойное трубчатое изделие. При этом полосу предварительно обрабатывают давлением,чтобы получить поперечное сечение, где имеется по меньшей мере одна ступенька, в которой при каждом витке полосы размещается перекрывающая часть следующего витка. В результате из одной полосы материала можно получить в непрерывном режиме трубчатое изделие, толщина стенки которого образована множеством нахлестов, при этом толщина в общем случае на одну толщину полосы превышает число ступенек, образованных в поперечном сечении полосы. Описанное выше изделие может быть снабжено внутренней или наружной облицовкой, вид которой будет зависеть от области применения трубчатого изделия, и может содержать армированную волокном основу, на которую намотана нить. При изготовлении такого трубчатого изделия внутренняя облицовка может быть предварительно обработана давлением, чтобы получить оправку, на которую по спирали наматывается армирующая сердцевина. В качестве альтернативы внутренняя облицовка может быть изготовлена посредством намотки пропитанных полимером армирующих волокон или ткани на подходящую оправку с последующей намоткой на эту облицовку стальной полосы, имеющей ступенчатое сечение, чтобы получить армирующую сердцевину, после чего выполняется намотка требуемых пропитанных полимером армирующих волокон или ткани в качестве внешней облицовки. Однако при помощи такого процесса можно изготовить только отдельные отрезки трубы и этот процесс не пригоден для использования "нагартовки". В настоящее время максимальное давление для таких труб ограничено стоимостными характеристиками используемых материалов и весом готового изделия, которое должно транспортироваться и устанавливаться в определенное положение часто в различных условиях. Наиболее широко распростра-1 010127 ненная конструкция трубы, используемой при транспортировке газа, содержит сталь марки Х 65 (минимальный предел текучести - 65000 фунт/кв.дюйм), но даже этот стандарт не может отвечать новейшим требованиям к пределу текучести, составляющим 120000 фунт/кв.дюйм. Хотя, как очевидно, можно увеличить толщину и улучшить характеристики стенки трубы, это только повысит ее стоимость и вес, а также сложность установки. В дополнение к этому такие изделия должны свариваться по периметру, что является трудно достижимым и дорогостоящим. Таким образом, существует потребность в трубе с высокими характеристиками, которая является как прочной, так и легкой, при этом ее производство экономически эффективно и обеспечивается относительная легкость ее установки и транспортировки. Задачей настоящего изобретения является создание трубчатого изделия и способа его изготовления,которые обеспечивают снижение риска коррозионного растрескивания и устранение одного или более из других упомянутых выше недостатков известных изделий и способов их изготовления. Сущность изобретения Согласно первому варианту настоящего изобретения обеспечивается трубчатое изделие, имеющее внутреннюю полую трубчатую сердцевину и внешнюю оболочку, причем внешняя оболочка содержит одну или более полос спирально намотанного материала с механическим взаимным сцеплением, который имеет более высокий предел текучести, чем внутренняя сердцевина. Согласно следующему варианту настоящего изобретения обеспечивается трубчатое изделие,имеющее внутреннюю трубчатую сердцевину и внешнюю оболочку, причем внешняя оболочка содержит одну или более полос из материала, намотанного по спирали с перекрытием, а сердцевина представляет собой трубчатую конструкцию, изготовленную непрерывным процессом формообразования. В предпочтительном варианте внутренняя поверхность внешней оболочки выполнена со сплошным контактом с внешней поверхностью сердцевины, чтобы обеспечивать сжимающие усилия на сердцевину,после того как сердцевина подвергалась воздействию внутреннего давления, достаточного для пластической деформации материала этой сердцевины. Если необходимо обеспечить дополнительную защиту от окружающей среды, трубчатое изделие может быть снабжено защитной оболочкой с внешней стороны внешней оболочки. В предпочтительном варианте полоса в поперечном сечении имеет ступеньку, в которой при каждом витке размещена перекрывающая часть следующего витка. В качестве альтернативы полоса может иметь на одном краю продольно проходящий выступ, а на другом краю - продольно проходящую канавку, которая в каждом витке полосы принимает соседний край. В следующем варианте полоса может иметь фаску с каждого края, которая в каждом витке этой полосы будет принимать перекрывающую часть следующего витка. В предпочтительном варианте внешняя оболочка выполнена из металла, например стали, нержавеющей стали, титана или алюминия, но предпочтительно выполнена из материала Martinsite. Для некоторых областей применения трубчатая сердцевина трубчатого изделия в качестве преимущества изготовлена из коррозионно-стойкого материала, например нержавеющей стали, которая может представлять собой нержавеющую сталь марки 316L. В варианте, особенно пригодном для непрерывного производства, трубчатое изделие может представлять собой металлическую трубу, полученную путем профилирования листового металла на роликовой листогибочной машине с последующей роликовой шовной сваркой. В качестве альтернативы сердцевина может быть изготовлена из одной или более полос материала, намотанного по спирали с перекрытием. В одном из вариантов механическая взаимосвязь может быть обеспечена в виде выполненных путем предварительной обработки давлением углубления и возвышения, которые взаимодействуют друг с другом в последовательных витках. В предпочтительном варианте углубление представляет собой продольно проходящее углубление, выполненное с одной стороны полосы, а возвышение представляет собой продольно проходящее возвышение, выполненное с противоположной стороны этой полосы. Эти элементы входят в контакт друг с другом, обеспечивая один из видов механического взаимного сцепления, которое может быть использовано отдельно или в комбинации с другими видами описанных здесь взаимных сцеплений. В качестве преимущества полоса имеет два края, один из которых длиннее другого. Механическая взаимосвязь может быть обеспечена в виде клеящего слоя между внутренней сердцевиной и внешней оболочкой и/или клеящего слоя между перекрывающимися частями внешней оболочки. Для удобства клеящий слой может представлять собой полосу клея, нанесенную на сердцевину или полосу, и может представлять собой отверждаемый полимер, который может содержать эпоксидную смолу на основе однокомпонентной пленки, например Cytec FM8210-1, которая может для удобства иметь текстильную основу. Этот клей может использоваться в комбинации с описанным здесь любым другим типом механической взаимосвязи. В еще одном варианте настоящего изобретения трубчатое изделие имеет конец и дополнительно содержит соединитель, расположенный на этом конце. Этот соединитель может включать кольцо из коррозионно-стойкого материала, сердцевина может содержать коррозионно-стойкий материал, и кольцо и сердцевина могут быть приварены друг к другу. В целях удобства и установки на трубчатом изделии-2 010127 могут быть выполнены спиральные выступы, и соединитель может включать соответствующие канавки для сцепления со спиральными выступами. Согласно дополнительному варианту настоящего изобретения обеспечивается способ изготовления трубчатого изделия, содержащий следующие этапы: обеспечение полой трубчатой сердцевины, имеющей первое значение предела текучести; обеспечение полосы из материала, имеющего второе значение предела текучести, превышающее первое значение; и наматывание полосы на сердцевину по спирали с перекрытием, чтобы получить внешнюю оболочку, окружающую сердцевину. Согласно альтернативному варианту обеспечивается способ изготовления трубчатого изделия, содержащего трубчатую сердцевину и внешнюю оболочку, содержащий следующие этапы: обеспечение внутренней полосы из материала для создания сердечника; обеспечение второй полосы из материала для создания внешней оболочки; прокатывание внутренней полосы вдоль ее продольной оси и сваривание посредством роликовой шовной сварки ее противоположных краев для получения трубчатой сердцевины; и наматывание внешней полосы на сердцевину с обеспечением механического взаимного сцепления для получения внешней оболочки, окружающей сердцевину. Согласно другому варианту настоящего изобретения обеспечивается способ изготовления трубчатого изделия, содержащего трубчатую сердцевину и внешнюю оболочку, содержащий следующие этапы: обеспечение внутренней полосы из материала для создания сердечника; обеспечение второй полосы из материала для создания внешней оболочки; прокатывание внутренней полосы вдоль ее продольной оси и сваривание посредством роликовой шовной сварки ее противоположных краев для получения трубчатой сердцевины; и наматывание внешней полосы на сердцевину по спирали с обеспечением перекрытия для получения внешней оболочки, окружающей сердцевину. Согласно еще одному варианту настоящего изобретения обеспечивается способ модернизации трубчатого изделия, содержащий следующие этапы: обеспечение внешней полосы из материала для создания внешней оболочки; и наматывание полосы на сердцевину с обеспечением механического взаимного сцепления для получения внешней оболочки, окружающей сердцевину. Согласно следующему варианту настоящего изобретения обеспечивается способ модернизации трубчатого изделия, содержащий следующие этапы: обеспечение внешней полосы из материала для создания внешней оболочки и наматывание полосы на сердцевину по спирали с обеспечением перекрытия для получения внешней оболочки, окружающей сердцевину. В предпочтительном варианте данный способ включает этап, на котором обеспечивают внешнюю полосу из материала с пределом текучести, превышающим предел текучести сердцевины. В качестве преимущества упомянутую полосу из материала наматывают на сердцевину таким образом, чтобы она находилась в непрерывном контакте или почти непрерывном контакте с сердцевиной. В предпочтительном варианте способ включает этап, на котором обеспечивают полосу, имеющую ступеньку в поперечном сечении, и наматывают полосу на сердцевину таким образом, что каждый виток полосы принимает перекрывающую часть следующего витка этой полосы. В способе, который можно использовать для непрерывного производства трубчатого изделия, сердцевина может быть получена путем профилирования полосы металла на роликовой листогибочной машине и роликовой шовной сварки полосы вдоль противоположных краев для получения металлической трубы. В качестве преимущества способ может включать этап, на котором выполняют углубление и возвышение на полосе и наматывают полосу на сердцевину таким образом, чтобы углубление или возвышение контактировало с соответствующим углублением или возвышением на другой части полосы, которая является соседней. Может быть изготовлена полоса, один край которой длиннее другого, чтобы обеспечить прижатие в определенной степени полосы к сердцевине, и включает последующий этап, на котором наносят клеящий слой между внутренней сердцевиной и внешней оболочкой, чтобы обеспечить определенную степень механической взаимосвязи. Степень механической взаимосвязи может быть усилена за счет выполнения дополнительного этапа, на котором наносят клеящий слой между перекрывающимися частями полосы, образующими внешнюю оболочку. Способ может включать этап, на котором клей в виде клеящей полосы наносят на полосу перед ее обматыванием последующим слоем этой же полосы. Для удобства способ может включать этап, на котором наносят клей на полосу перед ее наматыванием на сердцевину, и может дополнительно включать этап, на котором наносят антикоррозионное покрытие на внешнюю сторону внешней оболочки. Для удобства антикоррозионное покрытие может быть в виде пластического материала, спирально намотанного на изделие. Для выполнения нагартовки трубчатого изделия способ в предпочтительном случае включает этап, на котором полученное трубчатое изделие подвергают воздействию внутреннего давления, достаточного, чтобы вызвать пластическую деформацию материала сердцевины и упругую деформацию внешней оболочки. Может оказаться необходимым выполнять внутреннюю сердцевину в виде уже существующего трубопровода. В качестве преимущества способ может включать этап, на котором размещают торцевой соединитель на конце или на каждом из концов готового трубчатого изделия для возможности соединения изделия с другим торцевым соединителем или конструкцией, при этом торцевой соединитель может быть снабжен выемкой для установки кольца, которое затем может быть приварено к внутренней сердцевине.-3 010127 Согласно следующему варианту настоящего изобретения обеспечивается торцевой соединитель,содержащий корпус, в котором выполнен канал по меньшей мере с одной спирально проходящей канавкой, соответствующей возвышению на соответствующей трубе, к которой он должен быть присоединен. В качестве преимущества соединитель включает фланец для его соединения с другим изделием. Для легкости сборки канал соединителя может быть выполнен конической формы, и соединитель может быть снабжен одним или более отверстиями, проходящими от его внешней поверхности к внутреннему каналу для приема клея, используемого для прикрепления этого соединителя к соответствующей трубе, с которой он должен быть соединен. В предпочтительном варианте в торцевом соединителе выполнена выемка на одном конце канала для установки кольца из материала, совместимого с материалом сердцевины, к которой это кольцо присоединяется. При сборке соединитель и труба образуют узел трубчатого изделия,который может использоваться в качестве трубы или любой из описанных здесь конструкций. Модификации описанных выше конструкций очевидны сами по себе, и, в частности, можно использовать вариант, в котором полоса выполнена со скошенными краями, форма которых позволяет разместить ступеньку в этой полосе, а углубление и возвышение могут включать плоские контактные поверхности, расположенные друг против друга. Если говорить более подробно, углубление может содержать расположенные друг против друга наклонные поверхности, а возвышение может содержать соответствующие поверхности для вхождения в контакт с расположенными друг против друга поверхностями углубления. Для удобства расположенные друг против друга поверхности образуют зуб пилы. В качестве альтернативы расположенные друг против друга поверхности могут быть перпендикулярны продольной оси трубчатого изделия. Описанная и заявленная здесь технология получения слоистого материала из стальных полос (SSL) обеспечивает для энергетической промышленности потенциально новые способы строительства дешевых трубопроводов для наземных и морских магистралей транспортировки нефти и газа, работающих в коррозионной среде. Тесты на разрыв под действием внутреннего давления показали, что изделиеHelipipe диаметром 160 мм, содержащее вкладыш толщиной 1 мм из нержавеющей стали 316L и внешний армирующий слой из двух слоев материала Martinsite толщиной 0,5 мм, намотанных с перекрытием,разрывается при 235 бар избыточного давления, что достаточно для соответствия и превышения характеристик трубы Х 200. Подробный анализ методом конечных элементов для композитной трубы, который был выполнен компанией АЕА Technology, Харвелл, подтвердили, что результаты теста на разрыв находились в пределах 2% от теоретического давления разрыва и показали, что изделие Helipipe будет на две трети легче и в три раза более гибким, чем эквивалентная труба из стали Х 65. Экономические исследования, проведенные компаниями Halliburton Subsea 7 и Advanced Engineering Solution, показали, что изделие Helipipe в среднем на 40% дешевле, чем обычный трубопровод из стали Х 65. Краткое описание чертежей Далее, только в качестве примера будут описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на сопровождающие чертежи, из которых фиг. 1 - схематичный вид сбоку части трубчатого изделия с частичным вырывом; фиг. 2 - схематичный вид сбоку части трубчатого изделия, имеющего альтернативную внешнюю оболочку с частичным вырывом; фиг. 3 - вид сбоку части соединителя, используемого с трубчатым изделием, внешняя оболочка которого показана на фиг. 2; фиг. 4 - график "напряжение-деформация" для трубчатого изделия; фиг. 5 - график "напряжение-деформация" для трубчатого изделия во время цикла обработки давлением; фиг. 6 - график "напряжение-деформация" для ряда альтернативных материалов, которые можно использовать в трубчатом изделии, соответствующем настоящему изобретению; фиг. 7-9 - поперечные сечения альтернативных типов механической блокировки в предлагаемой конструкции трубы; фиг. 10 и 11 - поперечные сечения внешней оболочки, иллюстрирующие механизм блокировки; и фиг. 12 и 13 - поперечные сечения части внешней оболочки альтернативной конструкции. Подробное описание предпочтительного варианта осуществления Как показано на фиг. 1, трубчатое изделие, обозначенное в общем позицией 10 и образующее трубу,используемую в трубопроводной системе, например в трубопроводе, транспортирующем природный газ или нефтепродукты под давлением, содержит сердцевину в виде внутренней трубы 12, которая может быть изготовлена одним из ряда процессов формообразования. При использовании предпочтительного процесса трубчатое изделие 10 содержит металлическую трубу, изготовленную путем профилирования листового металла на роликовой листогибочной машине и сварки противоположных краев с получением трубы. В качестве альтернативы труба может быть цельнотянутой из металла либо пластического материала. При изготовлении из металла может оказаться необходимым использовать в качестве такого металла коррозионно-стойкий материал, например нержавеющие стали и титановые сплавы, если перечислять всего лишь два подходящих материала. Внешняя оболочка, обозначенная в общем позицией 14, образована на внутренней металлической трубе 12 путем наматывания по спирали полосы 16 на внешнюю-4 010127 поверхность 12 а трубы с перекрытием, по такой схеме, которая подробно описана для изготовления трубы на оправке в принадлежащих заявителям патенте Великобритании 2280889 и патенте США 5837033. В представленной конструкции трубчатое изделие 10 может при необходимости быть изготовлено в непрерывном процессе производства при помощи описанных выше технологий или любой подходящей альтернативы. Полоса 16 имеет в поперечном сечении одну или более ступенек 18 и 20, каждая из которых в предпочтительном варианте имеет глубину, соответствующую толщине полосы 16. Ступеньки 18 и 20 в предпочтительном варианте выполнены в полосе 16 с помощью предварительной обработки давлением, и каждая из них проходит от одного конца полосы 16 до другого, чтобы облегчить операцию нецентрированной намотки с перекрытием, при которой каждый виток полосы принимает перекрывающую часть следующего витка. Хотя полоса может содержать любой из ряда материалов, таких как пластик, композитный материал или, разумеется, металл, обнаружено, что металл особенно подходит с точки зрения его в общем высокой прочности и легкости формообразования и соединения, как будет описано позднее. Примеры подходящих металлов включают сталь, нержавеющую сталь титан и алюминий, некоторые из которых особенно подходят, благодаря своим антикоррозионным свойствам. Конкретные материалы рассмотрены ниже в примерах испытаний. Внутренняя поверхность 16i полосы 16 и внешняя поверхность 12 а трубы 12 могут быть скреплены вместе монтажным клеем 21, также как и перекрывающиеся части 16 а этой полосы. Использование клея помогает гарантировать, что все отдельные элементы трубчатого изделия 10 деформируются с одинаковой степенью. Дополнительное преимущество может быть получено при нанесении защитного подслоя на металлическую полосу. Материал Martinsite, например, хотя и имеет высокую прочность и низкое содержание углерода, остается мягкой сталью и подвержен коррозии. Одним из подходящих подслоев являетсяBR127, предлагаемый компанией Cyrec Engineering materials, 1300 revolution St, Hrvre de Grace, MD 21078 США, у которой можно получить полный перечень технических данных. Этот подслой совместим с широким диапазоном клеев, имеет установленные коррозионно-стойкие свойства и также способствует адгезионному сцеплению. Включение этого подслоя вместе с внешним защитным наматываемым материалом Curve (CyCURV) от компании BP, как описано ниже, обеспечивает вероятную систему защиты с высокими характеристиками, которая с легкостью может быть применена к настоящему изобретению. Нанесение материала Curve может осуществляться при помощи адгезионного сцепления, если это необходимо, но так как этот материал может быть предварительно обработан давлением для получения требуемого радиуса кривизны, клей может не понадобиться. Обычные системы защиты трубопроводов (в особенности нанесенная в 3 слоя и закрепленная методом сплавления эпоксидная смола) не могут быть использованы с предлагаемой трубой из-за температурных ограничений или несовместимости процесса. Важной особенностью подслоя Cytec, делающей возможным его применение, является то, что он может быть нанесен на плоскую полосу из материалаMartinsite и является устойчивым к процессу образования ребер без растрескивания или ухудшения свойств. Как показано на фиг. 2, трубчатое изделие, обозначенное в общем позицией 22, имеет альтернативную внешнюю оболочку 24, образованную как ранее описано из стальной полосы 26, которая имеет только одну ступеньку 28, но при этом при предварительной обработке давлением на ней создан выступ 30, образующий с одной стороны возвышение 30 а, а с другой - углубление 30b, проходящие вдоль полосы 26 с образованием, по существу, спиральной резьбы на внешней поверхности этой альтернативной внешней оболочки 24. Очевидно, что такая оболочка альтернативного типа может быть намотана на сердцевину 12 таким же образом, как описано выше, за исключением того, что полоса наматывается с перекрытием так, что углубление 30b на любом последующем слое взаимодействует с углублением 30b на ранее размещенной части полосы 26, приводя к позиционированию слоев друг относительно друга и образуя внешнюю спиральную резьбу, которая может использоваться как средство позиционирования фланца, установленного на трубчатую конструкцию 12 по такой схеме, которая будет описана ниже. В любом из описанных выше вариантов полоса 16 или 26 может иметь один край 16 а, 26 а длиннее другого края 16b, 26b, чтобы придать кривизну полосе, которая при намотке на сердцевину 12 обеспечивает закрепление полосы на сердцевине с определенной степенью прижатия и/или способствует правильному перекрытию. В дополнение к этому указанные выше клеи могут быть в виде клеящей полосы 12 о, нанесенной на сердцевину 12 или полосу 16, 26 до или во время намотки полосы 16, 26 на сердцевину 12. Клей может,например, содержать отверждаемый полимер и для удобства содержит эпоксидную смолу на основе однокомпонентной пленки, имеющую текстильную основу, чтобы обеспечивать легкое нанесение клея и легкое его отверждение после нанесения. Если требуется, клею можно придать антибактериальные свойства или свойства стойкости к излучению, если перечислять всего лишь два примера придаваемых свойств. В перечисленных ниже примерах в качестве клея используется Crytec FM 8210-1. Этот клей может отверждаться в течение всего лишь 2 мин при температуре 180 С, что является полным контрастом с некоторыми другими клеями, которым для отверждения за 2 мин требуется температура 250 С, которая оказывает неблагоприятное влияние на свойства клея. Чтобы устранить проблемы с контролем качества-5 010127 на каком-либо этапе производства может оказаться необходимым, чтобы полоса из материала Martinsite была подвергнута очистке/дробеструйной обработке/машинному или химическому травлению, обезжириванию, грунтованию и предварительному покрытию клеем в заводских условиях и поставлялась в виде рулона предварительно подготовленного к производству изделия. Очевидно, что могут использоваться другие виды клея, и их выбор и пригодность будут зависеть от области применения готового изделия. Например, может оказаться необходимым использовать очень гибкий клей, если труба должна быть намотана на барабан для транспортировки, либо высокопрочный и жесткий клей, если труба используется в областях применения с высоким уровнем деформации, например, в трубопроводах высокого давления и опорных рычагах. В других вариантах конструкции композитной трубы торцевой соединитель представляет собой"ахиллесову пяту" системы. Чтобы преодолеть эту проблему в предлагаемом настоящим изобретением торцевом соединителе используются спиральные выступы на трубе в качестве якоря, чтобы оказывать сопротивление касательным напряжениям, возникающим между трубой и соединителем во время тестов с подачей неограниченного давления. В основе соединителя лежит стандартный фланец BS1560 класса 600 с внутренним каналом, подвергшимся механической обработке для соответствия интервалу между спиральными выступами на трубе. Соединитель навинчивается на спиральные выступы, и зазоры между соединителем и трубой заполняются материалом Araldite, который представляет собой двухкомпонентный монтажный клей с отверждением в холодном состоянии, предлагаемый компанией HuntsmanAdvanced materials, Даксфорд, Англия, у которой можно получить полную спецификацию. Средняя прочность нахлеста у этого клея при его нанесении на обычную или нержавеющую сталь составляет 2025 Н/мм 2, при отверждении при комнатной температуре и вплоть до 40 С. Три 6-мм отверстия, расположенные под углом 120 друг к другу, сверлятся по радиусу через заднюю конусообразную часть фланца для ввода клея в кольцевой зазор. Канал соединителя выполнен с конусностью 1,5, чтобы обеспечить более равномерное распределение напряжений в канале. Отрезок изделия Helipipe был собран с использованием полутвердых вкладышей из нержавеющей стали 316L и обмоток из материала Martinsite,прогрунтованных и покрытых пленкой из клея Cytec FM 8210-1 с обоих концов трубы. Этот клей предлагается компанией Cytec Engineering materials, Анахайм, штат Калифорния, США, у которой можно получить полную техническую спецификацию. Этот клей обладает высокой прочностью при сдвиге и высоким сопротивлением деформации (напряжение сдвига в нахлесте 5400 фунт/кв.дюйм при 75F). Конец обмоток был срезан на 15 мм, чтобы предотвратить газовыделение из эпоксидного клея во время прикрепления вкладыша при помощи стыковой сварки. Затем на трубу навинчивались торцевые соединители, и вкладыши приваривались стыковой сваркой к вставкам из нержавеющей стали, установленным внутри соединителей. Сборка соединителя показана на фиг. 3. Чтобы облегчить распределение клея, каждый соединитель нагревался до 40 С перед подачей двухкомпонентного эпоксидного клея с холодным отверждением в кольцевой зазор между соединителем и трубой. Чтобы обеспечить контролируемое заполнение кольцевого зазора, использовались три канала подачи клея с применением ручного кассетного пистолета. Распределение клея таким образом предотвращает попадание воздушных пузырьков в эпоксидную смолу. Когда клей заполняет заливаемую камеру, эпоксидная смола отверждается при приблизительно 70-80 С в течение 30 мин. Затем труба переворачивается и подобным же образом заливается другой конец. Чтобы обеспечить сплошной защитный барьер по отношению к транспортируемым коррозионноактивным продуктам вкладыш трубы из нержавеющей стали приваривался стыковой сваркой к кольцу или фланцу из нержавеющей стали, установленному в канале соединителя, как показано на фиг. 3. Кольцевой сварной шов с подготовкой кромок без зазора было трудно выполнить, так как он находился внутри канала трубы. Как показано в частности на фиг. 3, соединитель, обозначенный в общем позицией 32 и используемый с любым из трубчатых изделий 10 или 22, в особенности с трубчатым изделием 22, состоит из корпуса 34 с выполненным в нем каналом 36, внутренняя поверхность 36i которого снабжена спирально проходящими канавками 36g, которые соответствуют возвышениям 30 а, образованным на внешней поверхности внешней оболочки 24 трубчатого изделия 22. Соединитель 32 навинчивается по возвышениям на внешней поверхности внешней оболочки 24 и, кроме этого, прикрепляется к ней при помощи монтажного клея, вводимого через одно или более отверстий 36h, выполненных с внешней стороны соединителя 32. На периферии корпуса 34, удаленной от трубчатого изделия 22, выполнен фланец 38 для прикрепления соединителя 32 к другим обычным трубопроводным фитингам (не показаны), либо часть этой периферии подготовлена под сварку (не показано) для соединения с другим обычным трубопроводом. Конец канала 36, в который вставляется трубчатое изделие 22, предпочтительно выполнен с конусностью Т, чтобы избежать возникновения локальных напряжений в трубчатом изделии 22 под воздействием внутреннего давления во время использования или сгибания этого изделия. Конец канала 36 вблизи фланца 38 имеет выемку 36r, в которую может быть установлено кольцо 40 из материала, совместимого с материалом, выбранным для создания сердцевины 12, это кольцо закрепляется в выемке при помощи любой подходящей технологии соединения. Когда изделие должно использоваться для транспортировки-6 010127 коррозионно-активных продуктов, как сердцевина 12, так и кольцо 40 могут быть изготовлены из нержавеющей стали и сварены друг с другом при помощи любой обычной технологии сварки, чтобы в результате получить торец трубчатого изделия, пригодный для соединения. Соединение может обеспечиваться при помощи фланца 38, который взаимодействует с аналогичным фланцем на следующем отрезке трубчатого изделия и крепится к нему при помощи болтов (не показаны), установленных в отверстиях 42,выполненных во фланце. Если требуется, может быть установлено дополнительное защитное покрытие в виде слоя из материала Curve, который получают путем наматывания с внешней стороны трубы. Упомянутый материал представляет собой легкий высокопрочный полипропилен, изобретенный профессором Йеном Уордом(Ian Ward) из Университета города Лидс, Англия, усовершенствованный компанией ВР и предлагаемый на рынке компанией PROPEX, Гронау, Германия. Это изделие содержит множество очень прочных на растяжение волокон полипропилена, сплетенных в мат, а затем нагретых под давлением, в результате чего внешние области каждого волокна плавятся и скрепляются с соседними волокнами, в то же время сохраняя сердцевину из очень прочного на растяжение материала. Могут использоваться и другие виды защитного покрытия, и настоящее изобретение не должно восприниматься как ограниченное использованием материала Curve. При использовании материала Curve он может использоваться в виде длинной полосы, которая наматывается с внешней стороны трубчатого изделия 10 с перекрытием или встык. Если требуется, он может прикрепляться к трубчатому изделию при помощи любого подходящего клея,например клея Cytec, упомянутого выше. Далее со ссылкой на фиг. 4 и 5 будет описана технология, известная как "нагартовка", и то, как она может быть применена к настоящему изобретению, при этом внутренняя сердцевина 12 изготовлена из нержавеющей стали, имеющей более низкий предел текучести и более высокую способность к удлинению по сравнению с материалом Martinsite, из которого изготовлены полосы 16 и 26, образующие внешнюю оболочку 14 и 24. Типичный график "напряжение-деформация" для выбранных материалов показан на фиг. 4. На фиг. 5 показаны графики "напряжение-деформация" для двух материалов во время процесса "нагартовки". Процесс нагружения обоих материалов начинается с нулевого значения (точка 1), и когда составное трубчатое изделие, описанное выше, подвергается воздействию внутреннего давления, равного заранее определенному предельному значению давления "опробования", которое выше деформации(точка 2), соответствующей пределу текучести для внутренней трубы 12, но ниже деформации, соответствующей пределу текучести внешней оболочки 16, 26, внутренняя труба 12 переходит в состояние текучести и пластической деформации (точка 3 и 4), в то время как внешняя оболочка 16, 26 остается в пределах упругого состояния, когда в ней достигаются напряжения, соответствующие точкам 3 и 4. При снятии нагрузки с трубчатого изделия внутренняя сердцевина 12 возвращается в состояние сжимающего напряжения при нулевой нагрузке (точка 5), в то время как внешняя оболочка 16, 26 остается в состоянии растягивающего напряжения (точка 5) значительно ниже ее предела текучести. При последующем повторном нагружении трубчатого изделия до рабочего давления (до точки 6 и 6) как внешняя оболочка 16, 26, так и внутренняя сердцевина 12 характеризуются линейной зависимостью, и при любом последующем цикле нагружения будут оставаться в пределах упругого состояния, а внутренняя труба 12 будет работать при сниженном уровне растягивающих напряжений. Это уменьшение рабочего растягивающего напряжения во внутренней трубе 12 называется "нагартовкой" и будет приводить к снижению риска возникновения коррозионного растрескивания. Показанный на фиг. 5 график "напряжение-деформация" для предпочтительной последовательности воздействия давлением начинается в точке 1 с исходным состоянием нулевого напряжения. Очевидно, что, так как внутренняя труба, по существу, "предварительно нагружается" сжимающим напряжением, при нормальной работе она может подвергаться воздействию внутренних давлений, которые в обычных условиях приведут к пластической деформации, остающейся ниже точки перехода в состояние текучести для этого материала. Также очевидно, что не все варианты реализации настоящего изобретения, описанные здесь, будет необходимо подвергать этапу "нагартовки". Например, если просто необходимо изготовить очень длинные отрезки трубы, которые не подвергаются избыточным внутренним давлениям, можно изготовить трубчатое изделие путем непрерывного процесса изготовления внутренней сердцевины 12 и намотки вокруг нее внешней оболочки 16, 26. На фиг. 7-9 показаны альтернативные типы механического сцепления. На фиг. 7 сцепление осуществляется при помощи продольно проходящей канавки 50, выполненной с одного края полосы 16, и в которую в процессе работы устанавливается соответствующий выступ 52, образованный на другой стороне полосы, когда эта полоса укладывается на сердцевину 12. В варианте, показанном на фиг. 8, на каждом краю полосы выполнена простая ступенька 54, в результате чего в процессе работы ступеньки сцепляются друг с другом при размещении этой полосы на сердцевине 12. На фиг. 9 показан более простой вариант, в котором край полосы 16 просто имеет скос 56, чтобы создать перекрывающуюся часть при каждом обороте полосы 16, укладываемой на сердцевину 12. Каждый из этих вариантов механического сцепления обеспечивает взаимную блокировку края полосы и обеспечивает повышение прочности соединения, как очевидно специалистам в данной области техники.-7 010127 Чтобы обеспечить повышенную степень осевой фиксации или удержания во внешней оболочке,может быть необходимым создать осевой замок в виде взаимно сцепляющихся элементов, как показано на фиг. 10 и 11. Как показано на фиг. 10, замок первого типа содержит канал 60, выполненный с одного края полосы 16 и проходящий вдоль края полосы, вместе с соответствующим продольно проходящим выступом 62, выполненным на перекрывающей части противоположного края полосы 16. В процессе работы выступ 62 размещается в канале 60 по мере наматывания полосы 16 на внешнюю оболочку 12 и обеспечивает их взаимную блокировку так, чтобы противостоять любой осевой нагрузке, которая может быть приложена к трубчатому изделию. На фиг. 11 показан альтернативный вариант, в котором используется конструкция в виде зуба пилы. Зуб 66 а, 66b пилы выполнен в виде продольно проходящего элемента на противоположных краях полосы 16, в результате чего эти зубья взаимодействуют друг с другом, когда полоса укладывается на внешнюю оболочку 12. В процессе работы расположенные друг против друга поверхности 68 а, 68b зубьев 68 входят в сцепление друг с другом, чтобы противостоять осевой нагрузке, которая может быть приложена к трубчатому изделию 10. Концентрация напряжений в этом втором варианте значительно ниже. Может потребоваться дополнительно повысить способность восприятия нагрузки внешней оболочкой 16, в этом случае можно использовать конструкции, показанные на фиг. 12 и 13. На фиг. 12 края полосы 16, образующей внешнюю оболочку, выполнены скошенными или наклонными в области 70 а, 70b,в результате чего в процессе работы они более плотно прилегают к ступеньке 12, которая подробно рассмотрена выше со ссылкой на фиг. 1. Очевидно, что такое изменение конструкции увеличивает толщину оболочки в области перекрытия, которая в ином случае могла бы составлять только один слой, если полоса имела отвесный край, как показано пунктирными линиями. Путем увеличения толщины таким образом можно повысить способность к восприятию нагрузки в этой зоне. На фиг. 13 показана другая модификация, в которой внешняя оболочка 16 образована из полосы, имеющей парные наклонные поверхности вместо криволинейных поверхностей, показанных на фиг. 2. По существу, продольно проходящее углубление 72, выполненное вдоль полосы, принимает продольно проходящее возвышение 74, выполненное в расположенной напротив поверхности соседнего витка этой полосы. Наклонные поверхности 76, 78 углубления и возвышения обращены друг к другу и входят в контакт друг с другом, когда трубчатое изделие подвергается воздействию осевой нагрузки. Поверхности 76 обращены друг к другу, в то время как поверхности 78 обращены в противоположные стороны. Контакт между наклонными поверхностями является таким, чтобы нагрузка распределялась более равномерно по сравнению с вариантом осуществления настоящего изобретения, показанным на фиг. 2. Между углублением 72 на внутренней части обмотки и внутренней сердцевиной 12 может быть вставлена полоска материала 80, чтобы заполнить пустое пространство и предотвратить неблагоприятное растяжение внутренней сердцевины, когда она подвергается осевой нагрузке. В качестве преимущества эта полоска может быть из материала Martinsite, чтобы увеличить способность к восприятию нагрузки сердцевиной. Чтобы изготовить трубчатое изделие 10 согласно настоящему изобретению, необходимо сначала выполнить внутреннюю сердцевину 12, а затем намотать внешнюю оболочку на эту сердцевину. На практике внутренняя сердцевина может быть выполнена при помощи любой из ряда технологий, например, экструзионное выдавливание металла или пластика, либо непрерывная намотка, но оказалось, что наиболее подходящим является создание вкладыша путем профилирования длинной полосы из металла вокруг ее продольной оси с последующей роликовой шовной сваркой противоположных краев в непрерывном режиме. Как только создана внутренняя сердцевина 12, внешнюю оболочку можно получить,наматывая полосу 14 из материала вокруг сердцевины 12 таким образом, что каждый виток полосы 14 механически сцепляется с предыдущим витком. Механическое сцепление может быть любым из ряда различных типов, некоторые из которых показаны на приложенных чертежах. Если обратиться к фиг. 1,очевидно, что один из предпочтительных типов механического сцепления может содержать перекрытие,обеспечиваемое за счет такой деформации полосы 14 вдоль ее продольной оси перед укладкой на сердцевину 12, которая обеспечивает ступеньку 20 в полосе 14, позиционирующую перекрывающую часть следующего витка этой полосы. Прочность этого варианта может быть повышена путем использования клея между слоями перекрывающихся частей и, если требуется, между внутренней сердцевиной 12 и внешней полосой 14. Альтернативой использования клея может служить механическое взаимное сцепление или модификация поверхности при помощи нанотехнологий, призванной обеспечить притягивание обращенных друг к другу поверхностей и удержание их в этом положении, после того как в них возникает соответствующий контакт. Альтернативные варианты механической блокировки показаны на фиг. 7-9,которые рассмотрены выше. В качестве альтернативы или дополнения к этому механическому сцеплению можно выполнить продольно проходящий выступ 30, образующий с одной стороны возвышение 30 а, а с другой стороны - углубление 30b, рассмотренные выше со ссылкой на фиг. 2. Этот выступ может быть получен при пропускании полосы 14 между парой прижимных роликов подходящей формы (не показаны) перед раскатыванием этой полосы на внешней поверхности внутренней сердцевины 12, чтобы обеспечить позиционирование углубления 30b над возвышением 30 а предыдущего витка. Такое механическое сцепление может использоваться само по себе или в комбинации с одним или более из рассмотренных здесь типов механического сцепления. Каждый из вариантов может быть усилен за счет нанесе-8 010127 ния клея описанного выше типа на контактирующие поверхности перекрывающейся внешней полосы 14 и/или между внутренней сердцевиной 12 и внешней полосой 14. Характеристики исходного собранного образца приведены ниже в первом столбце табл. 1, при этом предел текучести сердцевины выбирался как можно более высоким, чтобы соответствовать пределу текучести материала Martinsite (1350 МПа). В результате была выбрана нержавеющая сталь 316F, прошедшая интенсивную холодную обработку, с пределом прочности на растяжение 862 МПа. Хотя этот образец не разрывался до достижения давлением величины 110 бар избыточного давления, это давление считалось несколько меньше, чем могло бы ожидаться. После анализа стало понятно, что недостаток этого материала состоит в том, что зона термического влияния сварного шва имела ограниченную способность к деформации без разрушения и не могла деформироваться аналогично материалу Martinsite, и было сделано заключение, что эту проблему можно решить, снижая предел прочности внутренней сердцевины таким образом, чтобы даже после сварки она была способна деформироваться соответствующим образом в условиях возникающего напряженного состояния. Затем конструкция трубчатого изделия была изменена с использованием полностью отожженной нержавеющей стали, имеющей высокую способность к деформации без разрушения, но с гораздо меньшим пределом прочности 306/308 МПа. Это трубчатое изделие не разрывалось до тех пор, пока не достигалось давление 235 бар избыточного давления. Такое несовпадение пределов прочности сердцевины и армирующих обмоток позволяет трубчатому изделию полностью соответствовать принципам нагартовки для достижения максимального рабочего давления в композитном узле. Характеристики исходной и модифицированной конструкций приведены ниже в табл. 1, где 0,2% условный предел текучести, по существу, равен реальному пределу текучести. Таблица 1 Конструкция тестовых образцов В каждом из приведенных выше образцов канал в трубчатом изделии имел диаметр 160 мм.-9 010127 Хотя очевидно, что можно использовать несколько различных материалов для сердцевины внешней оболочки, были проведены тесты и обнаружилось, что комбинация сердцевины из полностью отожженной нержавеющей стали 316L, имеющей предел прочности 280 МПа, и внешней оболочки 16, 26 из армирующего высокопрочного материала Martinsite, имеющего предел текучести 1350 МПа, обеспечивает превосходные результаты. В приведенной ниже табл. 2 указаны давления нагартовки, используемые для этого предпочтительного образца. Таблица 2 Характеристики конструкции при испытании изделия Helipipe давлением с нагартовкой Было вычислено, что когда трубчатое изделие работает при давлении 94 бар и подвергается скачку до давления опробования 140 бар, диапазон напряжений в сердцевине из стали 316L будет изменяться от сжимающего напряжения величиной 205 МПа до растягивающего напряжения величиной 138 МПа. Это существенно снижает растягивающее напряжение в сердцевине, что идеально с точки зрения усталостного и коррозионного растрескивания. Армирующие обмотки из материала Martinsite будут работать при максимальном напряжении 586 МПа и иметь уровень остаточных напряжений 186 МПа. С учетом предела текучести 1350 МПа обмотки будут иметь коэффициент запаса прочности 2,3. Указанный выше тестовый образец был испытан давлением при температуре 20 С и разрушился при давлении 235,5 бар избыточного давления. При этом давлении торцевой соединитель не продемонстрировал признаков разрушения или искажения. Ниже в табл. 3 приведены результаты испытаний для дополнительных вариантов, в которых сердцевина из стали Х 42 (предел текучести 290 МПа) имела толщину 6 мм и трубчатое изделие имело диаметр 900 мм. Параметры были отрегулированы таким образом, чтобы обеспечить коэффициент запаса прочности для материала Martinsite, равный приблизительно 2. Таблица 3 Варианты конструкции изделия Helipipe (без осевой нагрузки) Варианты F1 и F2 предназначены для номинального рабочего давления 100 бар и демонстрируют влияние изменения марки материала Martinsite с наиболее прочной (М 220) до наиболее слабой (М 130). В обоих вариантах сердцевина переходит в состояние текучести при SP (1,5 рабочего давления) и переходит в состояние сжатия при рабочем давлении, но не возвращается в состояние текучести. Варианты G1 и G2 предназначены для номинального рабочего давления 200 бар, и для них также изучался эффект от изменения марки материала Martinsite. В варианте G1 сердцевина переходит в состояние текучести при растягивающих напряжениях в условиях давления SP, а также при сжимающих напряжениях в условиях нулевого давления (т.е. возвращается в состояние текучести), но при повторном нагружении напряжения в сердцевине ниже предела текучести, и поэтому чередования состояний пластичности не возникает. Очевидно, что множество других материалов может быть выбрано для использования при изготовлении трубчатого изделия, соответствующего настоящему изобретению. Только в качестве примера обращается внимание читателя на фиг. 6, на которой показаны кривые зависимости "напряжения - деформации" для ряда различных материалов. На этом чертеже можно видеть на основе кривой для алюминия 6061-Т 651 (M1), что он подходит для использования в качестве материала сердцевины, благодаря его относительно низкому напряжению пластического течения. Дополнительные материалы, такие как медь(М 2), отожженная сталь 1018 (М 3) и возможно подвергнутая прокатке латунь С 2600 (М 4), могут также оказаться пригодными при подборе для материала оболочки, имеющего соответствующее высокое напряжение пластического течения. Холоднокатаная сталь 1018 (М 5) также является вариантом, но должна быть принята во внимание ее относительно высокая текучесть. При выборе комбинации материалов необходимо помнить, что внешняя оболочка должна быть прочнее внутренней сердцевины, чтобы в сердцевине возникала пластическая деформация во время нагартовки, когда внешняя оболочка остается в состоянии упругой деформации, в результате чего при возвращении к нулевому давлению внутренняя сердцевина подвергается воздействию сжимающих напряжений, а внешняя оболочка остается под действием растягивающих напряжений и обеспечивает в сердцевине сжимающие напряжения. Хотя выше описано изготовление нового трубчатого изделия 10, очевидно, что эту процедуру, если внутренняя труба 12 представляет собой уже существующую трубу, можно использовать для восстановления и модернизации существующей трубы трубопровода или т.п., а также для производства пилонов,башен, опорных рычагов, приводных валов, подводных подвижных водоотделяющих колонн, если перечислять всего лишь несколько примеров. Конкретное преимущество одного из вариантов настоящего изобретения заключается в том, что процесс "нагартовки" может осуществляться после установки отрезка трубчатого изделия в окончательное положение. В таких условиях необходимо просто подвергать трубчатое изделие "нагартовке", повышая давление текучей среды внутри сердцевины 12 в соответствии с графиком, показанным на фиг. 5. Сердцевина 12 фактически расширяется сверх предела упругости и после ослабления внутреннего давления подвергается воздействию сжимающего усилия со стороны внешней оболочки 16, 26, в результате чего при последующем повышении внутреннего давления до требуемого рабочего значения внутренняя сердцевина 12 остается значительно ниже предела упругости и, следовательно, меньше подвержена коррозионному растрескиванию.- 11010127 Очевидно, что предлагаемый способ формообразования может использоваться для изготовления конусообразного изделия путем простого наматывания витков таким образом, чтобы получить увеличение или уменьшение диаметра по мере создания этого изделия. Этот вариант может оказаться очень выгодным при изготовлении башен или других подобных изделий, где необходимо распределение нагрузки, либо где просто необходимо менять диаметр по другим эксплуатационным или эстетическим соображениям. В основе предпочтительной конструкции трубчатого изделия лежит коррозионно-стойкий вкладыш,работающий под давлением, опорой которому служит абсолютно упругая высокопрочная обмотка из материала Martinsite. При высоких внутренних давлениях обмотка из этого материала остается упругой и воспринимает большую часть окружного напряжения. Задачей вкладыша является деформирование вслед за обмотками из материала Martinsite, чтобы обеспечить прохождение транспортируемого продукта без утечки. Любые приведенные здесь данные тестов представлены без учета вариантов, показанных на фиг. 713, при использовании которых может быть получена дополнительная выгода. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Трубчатое изделие, содержащее внутреннюю полую трубчатую сердцевину и внешнюю оболочку, которая содержит одну или более полос спирально намотанного материала с механическим взаимным сцеплением, имеющего более высокий предел текучести, чем материал внутренней сердцевины. 2. Трубчатое изделие по п.1, содержащее внутреннюю трубчатую сердцевину и внешнюю оболочку,которая содержит одну или более полос из материала, намотанного по спирали с перекрытием, а сердцевина представляет собой трубчатую конструкцию, изготовленную непрерывным процессом формообразования. 3. Трубчатое изделие по п.1, в котором внутренняя поверхность внешней оболочки выполнена с непрерывным контактом с внешней поверхностью сердцевины для создания сжимающего усилия на сердцевину, после того как сердцевина подвергается воздействию внутреннего давления, достаточного для пластической деформации материала этой сердцевины. 4. Трубчатое изделие по п.1, которое снабжено защитной оболочкой с внешней стороны внешней оболочки. 5. Трубчатое изделие по п.1, в котором полоса в поперечном сечении имеет ступеньку, в которой при каждом витке размещена перекрывающая часть следующего витка. 6. Трубчатое изделие по п.1, в котором полоса имеет на одном краю продольно проходящий выступ, а на другом краю - продольно проходящую канавку, в которой в каждом витке полосы размещается соседний край. 7. Трубчатое изделие по п.1, в котором полоса имеет фаску с каждого края, в которой в каждом витке этой полосы размещается перекрывающая часть следующего витка. 8. Трубчатое изделие по п.1, в котором внешняя оболочка выполнена из металла. 9. Трубчатое изделие по п.1, в котором материал внешней оболочки выбирают из группы, содержащей или состоящей из стали, нержавеющей стали, титана или алюминия. 10. Трубчатое изделие по п.1, в котором полоса содержит материал Martinsite. 11. Трубчатое изделие по п.1, в котором материал сердцевины содержит коррозионно-стойкий материал. 12. Трубчатое изделие по п.1, в котором материал сердцевины содержит нержавеющую сталь. 13. Трубчатое изделие по п.1, в котором материал сердцевины содержит нержавеющую сталь 316L. 14. Трубчатое изделие по п.1, в котором сердцевина содержит металлическую трубу, полученную путем профилирования листового металла на роликовой листогибочной машине с последующей роликовой шовной сваркой. 15. Трубчатое изделие по п.1, в котором сердцевина содержит одну или более полос материала, намотанного по спирали с перекрытием. 16. Трубчатое изделие по п.1, в котором полоса включает углубление и возвышение, которые взаимодействуют друг с другом в последовательных витках. 17. Трубчатое изделие по п.1, в котором углубление представляет собой продольно проходящее углубление, выполненное с одной стороны полосы, а возвышение представляет собой продольно проходящее возвышение, выполненное с противоположной стороны этой полосы. 18. Трубчатое изделие по п.1, в котором полоса имеет два края, один из которых длиннее другого. 19. Трубчатое изделие по п.1, которое дополнительно содержит клеящий слой между внутренней сердцевиной и внешней оболочкой. 20. Трубчатое изделие по п.1, которое дополнительно содержит клеящий слой между перекрывающимися частями внешней оболочки. 21. Трубчатое изделие по п.1, в котором клеящий слой представляет собой полосу клея, нанесенную на сердцевину или полосу.- 12010127 22. Трубчатое изделие по п.1, в котором клей или клеи содержат отверждаемый полимер. 23. Трубчатое изделие по п.1, в котором клей содержит эпоксидную смолу на основе однокомпонентной пленки, имеющую текстильную основу. 24. Трубчатое изделие по п.1, в котором клей содержит Cytec FM8210-1. 25. Трубчатое изделие по п.1, которое имеет конец и дополнительно содержит соединитель, расположенный на этом конце. 26. Трубчатое изделие по п.1, в котором соединитель включает кольцо из коррозионно-стойкого материала, сердцевина содержит коррозионно-стойкий материал, причем кольцо и сердцевина приварены друг к другу. 27. Трубчатое изделие по п.1, которое содержит спиральные выступы, и соединитель включает соответствующие канавки для сцепления со спиральными выступами. 28. Трубчатое изделие по п.1, которое изготовлено в виде элемента, выбираемого из следующего списка: пилон, башня, опорный рычаг, приводной вал и подводная подвижная водоотводящая колонна. 29. Трубчатое изделие по п.1, в котором клей имеет антибактериальные свойства или свойства стойкости к излучению. 30. Способ изготовления трубчатого изделия, содержащего трубчатую сердцевину и внешнюю оболочку, включающий следующие этапы: обеспечение полой трубчатой сердцевины, имеющей первое значение предела текучести,обеспечение полосы из материала, имеющего второе значение предела текучести, превышающее первое значение предела текучести,наматывание полосы на сердцевину по спирали с перекрытием для получения внешней оболочки,окружающей сердцевину. 31. Способ изготовления трубчатого изделия по п.30, включающий следующие этапы: обеспечение внутренней полосы из материала для создания сердцевины,обеспечение второй полосы из материала для создания внешней оболочки,прокатывание внутренней полосы вдоль ее продольной оси и сваривание роликовой шовной сваркой ее противоположных краев для получения трубчатой сердцевины,наматывание внешней полосы на сердцевину с обеспечением механического взаимного сцепления для получения внешней оболочки, окружающей сердцевину. 32. Способ изготовления трубчатого изделия по п.30, включающий следующие этапы: обеспечение внутренней полосы из материала для создания сердцевины,обеспечение второй полосы из материала для создания внешней оболочки,прокатывание внутренней полосы вдоль ее продольной оси и сваривание роликовой шовной сваркой ее противоположных краев для получения трубчатой сердцевины,наматывание внешней полосы на сердцевину по спирали с обеспечением перекрытия для получения внешней оболочки, окружающей сердцевину. 33. Способ изготовления трубчатого изделия по п.30, включающий следующие этапы: обеспечение внешней полосы из материала для создания внешней оболочки,наматывание полосы на сердцевину с обеспечением механического взаимного сцепления для получения внешней оболочки, окружающей сердцевину. 34. Способ по любому из пп.30-33, в котором полосу из материала наматывают на сердцевину таким образом, чтобы она находилась в непрерывном контакте или почти непрерывном контакте с сердцевиной. 35. Способ по п.30, включающий этап, на котором создают полосу, имеющую ступеньку в поперечном сечении, и наматывают полосу на сердцевину таким образом, что каждый виток полосы принимает перекрывающую часть следующего витка этой полосы. 36. Способ по п.30, включающий этап, на котором сердцевину получают путем профилирования полосы металла на роликовой листогибочной машине и роликовой шовной сварки полосы вдоль противоположных краев для получения металлической трубы. 37. Способ по п.30, включающий этап, на котором создают углубление и возвышение на полосе и наматывают полосу на сердцевину таким образом, чтобы углубление или возвышение приходило в контакт с соответствующим углублением или возвышением на другой части полосы, которая является соседней. 38. Способ по п.30, включающий этап, на котором создают углубление и возвышение в виде продольно проходящего углубления с одной стороны полосы и продольно проходящего возвышения с противоположной стороны этой полосы. 39. Способ по п.30, включающий этап, на котором создают полосу, один край которой длиннее другого. 40. Способ по п.30, включающий этап, на котором наносят клеящий слой между внутренней сердцевиной и внешней оболочкой. 41. Способ по п.30, включающий этап, на котором наносят клеящий слой между перекрывающимися частями полосы, образующей внешнюю оболочку.- 13010127 42. Способ по п.30, включающий этап, на котором клей в виде клеящей полосы наносят на полосу перед ее обматыванием последующим слоем этой же полосы. 43. Способ по п.30, включающий этап, на котором наносят клей на полосу перед ее наматыванием на сердцевину. 44. Способ по п.30, включающий дополнительный этап, на котором наносят антикоррозионное покрытие на внешнюю сторону внешней оболочки. 45. Способ по п.30, включающий этап, на котором антикоррозионное покрытие наносят в виде пластического материала, спирально намотанного на изделие. 46. Способ по п.30, включающий этап, на котором полученное трубчатое изделие подвергают воздействию внутреннего давления, достаточного, чтобы вызвать упругую деформацию материала сердцевины и пластическую деформацию внешней оболочки. 47. Способ по п.30, включающий этап, на котором внутреннюю сердцевину обеспечивают в виде уже существующего трубопровода. 48. Способ по п.30, включающий этап, на котором размещают торцевой соединитель на конце или на каждом из концов готового трубчатого изделия для возможности соединения изделия с другим концевым соединителем или конструкцией. 49. Способ по п.48, включающий этапы, на которых устанавливают кольцо из материала, совместимого с материалом внутренней сердцевины, в выемку в торцевом соединителе и приваривают внутреннюю сердцевину к упомянутому кольцу на конце сердцевины. 50. Торцевой соединитель, содержащий трубчатое изделие, в котором выполнен канал по меньшей мере с одной спирально проходящей канавкой, соответствующей возвышению на соответствующем трубчатом изделии, к которому он присоединяется. 51. Торцевой соединитель по п.50, который содержит фланец для соединения с другим изделием. 52. Торцевой соединитель по п.50, в котором канал выполнен с конусностью. 53. Торцевой соединитель по п.51, который выполнен с одним или более отверстиями, проходящими от его внешней поверхности к внутреннему каналу для приема клея, используемого для прикрепления этого соединителя к соответствующему трубчатому изделию, с которым он соединяется. 54. Торцевой соединитель по п.51, в котором выполнена выемка во фланце для установки кольца из материала, совместимого с материалом сердцевины, к которой это кольцо присоединяется. 55. Торцевой соединитель по п.50, соединенный с трубчатым изделием по любому из пп.1-29. 56. Трубчатое изделие по п.1, в котором полоса выполнена со скошенными краями, форма которых обеспечивает размещение ступеньки в этой полосе. 57. Трубчатое изделие по п.16, в котором углубление и возвышение включают плоские контактные поверхности, расположенные друг против друга. 58. Трубчатое изделие по п.16, в котором углубление содержит расположенные друг против друга наклонные поверхности, а возвышение содержит соответствующие поверхности для вхождения в контакт с расположенными друг против друга поверхностями углубления. 59. Трубчатое изделие по п.58, в котором расположенные друг против друга поверхности образуют зуб пилы. 60. Трубчатое изделие по п.58, в котором расположенные друг против друга поверхности перпендикулярны продольной оси трубчатого элемента.

МПК / Метки

МПК: F16L 9/04, F16L 25/00, F16L 9/16

Метки: изготовления, способы, изделия, трубчатые

Код ссылки

<a href="https://eas.patents.su/18-10127-trubchatye-izdeliya-i-sposoby-ih-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Трубчатые изделия и способы их изготовления</a>