Способ скрепления термопластичных слоистых материалов и устройство для его осуществления

Номер патента: 8896

Опубликовано: 31.08.2007

Авторы: Астахов Александр Михайлович, Кривощеков Анатолий Паисеевич

Формула / Реферат

1. Способ скрепления термопластичных слоистых материалов, включающий термическое прессование термопластичных листовых слоев с использованием расположенных по периметру листовых слоев термоэлектродов и ненагреваемых прижимных наконечников, отличающийся тем, что используют прижимные наконечники с выпуклой рабочей поверхностью, выполненные из эластичного материала и имеющие площадь поперечного сечения, превышающую в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода.

2. Способ по п.1, отличающийся тем, что используют прижимные наконечники из эластичного материала с твердостью по Шору, равной 30-50.

3. Способ по п.1, отличающийся тем, что используют прижимные наконечники со сферической рабочей поверхностью.

4. Способ по п.1, отличающийся тем, что используют термоэлектроды с рабочей поверхностью, выполненной из неокисляющегося металла.

5. Способ по п.1, отличающийся тем, что используют термоэлектроды с плоской рабочей поверхностью, имеющей форму круга.

6. Способ по п.1, отличающийся тем, что термическое прессование производят при давлении 1,0-9,8 МПа.

7. Способ по п.1, отличающийся тем, что термическое прессование производят в течение времени, равного 0,2-3,0 с.

8. Устройство для скрепления термопластичных слоистых материалов, содержащее станину, привод с электрооборудованием, установленный на станине узел главного штока, находящегося во взаимодействии с приводом, установленный на главном штоке консольный рычаг, установленную на консольном рычаге формующую головку с прижимной плитой и штоком, закрепленным в прижимной плите и консольном рычаге, и установленное на станине формующее гнездо, включающее установленный на станине нагреватель, установленный на нагревателе сварочный контур в виде совокупности термоэлектродов, установленный на станине на пружинах над сварочным контуром опорный стол с отверстиями, выполненными напротив термоэлектродов сварочного контура, фланец с кольцом, находящийся во взаимодействии с приводом и установленный с возможностью осевого перемещения, установленную на станине кольцевую оправу с клавишными рычагами с прижимными наконечниками, размещенными в радиальных пазах кольцевой оправы, и установленные на кольце фланца напротив клавишных рычагов подпружиненные упоры, отличающееся тем, что прижимные наконечники снабжены выпуклой рабочей поверхностью и выполнены из эластичного материала с площадью поперечного сечения, превышающей в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода.

9. Устройство по п.8, отличающееся тем, что прижимные наконечники выполнены из эластичного материала с твердостью по Шору, равной 30-50.

10. Устройство по п.8, отличающееся тем, что прижимные наконечники выполнены со сферической рабочей поверхностью.

11. Устройство по п.8, отличающееся тем, что термоэлектроды выполнены с рабочей поверхностью из неокисляющегося металла.

12. Устройство по п.8, отличающееся тем, что термоэлектроды выполнены с плоской рабочей поверхностью, имеющей форму круга.

13. Устройство по п.8, отличающееся тем, что фланец снабжен штоком, находящимся во взаимодействии с приводом.

14. Устройство по п.8, отличающееся тем, что привод выполнен находящимся во взаимодействии с главным штоком и штоком фланца посредством кулачков.

15. Устройство по п.8, отличающееся тем, что кольцо установлено на фланце с помощью направляющих стоек.

16. Устройство по п.8, отличающееся тем, что кольцевая оправа установлена на станине с помощью стоек.

17. Устройство по п.8, отличающееся тем, что формующая головка снабжена установленной на штоке прижимной плиты с возможностью осевого перемещения конусной муфтой, размещенными в радиальных пазах прижимной плиты уголковыми ползунами, эластичным кольцом, охватывающим и прижимающим уголковые ползуны к конической поверхности конусной муфты, и установленным на консольном рычаге качающимся рычагом, находящимся во взаимодействии с конусной муфтой и подпружиненным по отношению к консольному рычагу пружиной растяжения, причем прижимная плита снабжена зацепами для размещения внутренней распорки респиратора, а на одной стороне каждого уголкового ползуна выполнен паз для размещения резинового шнура обтюратора респиратора.

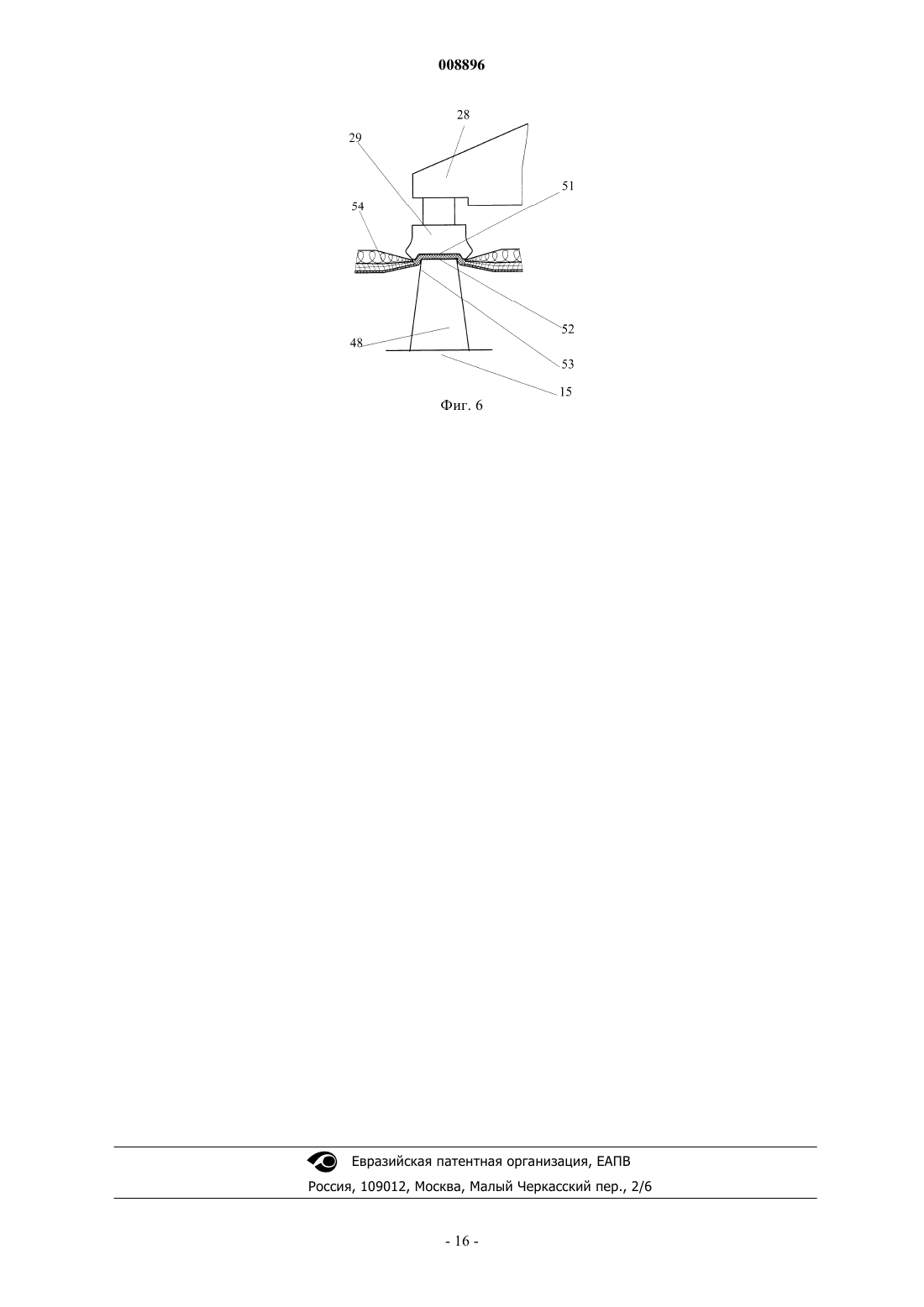

Текст

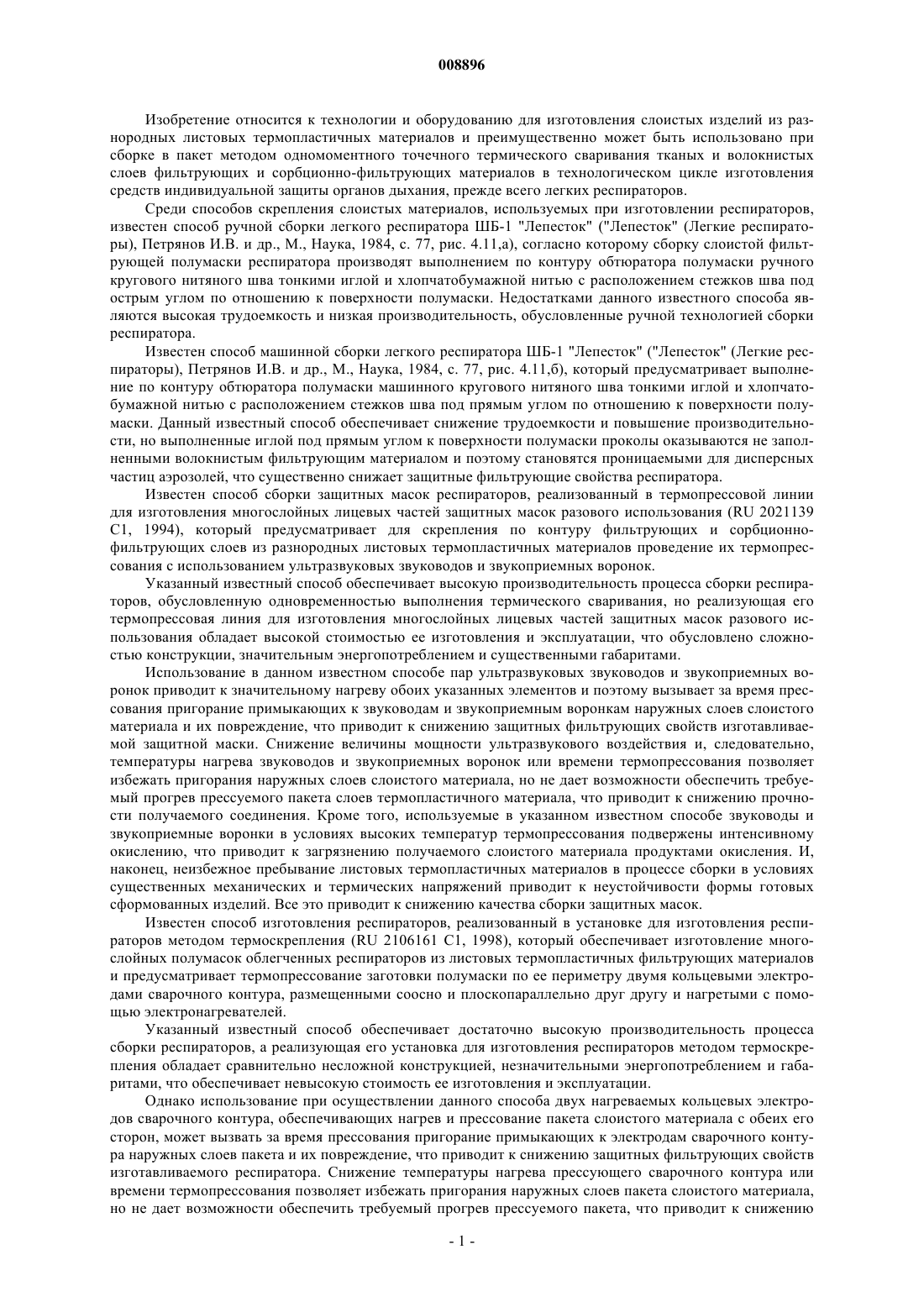

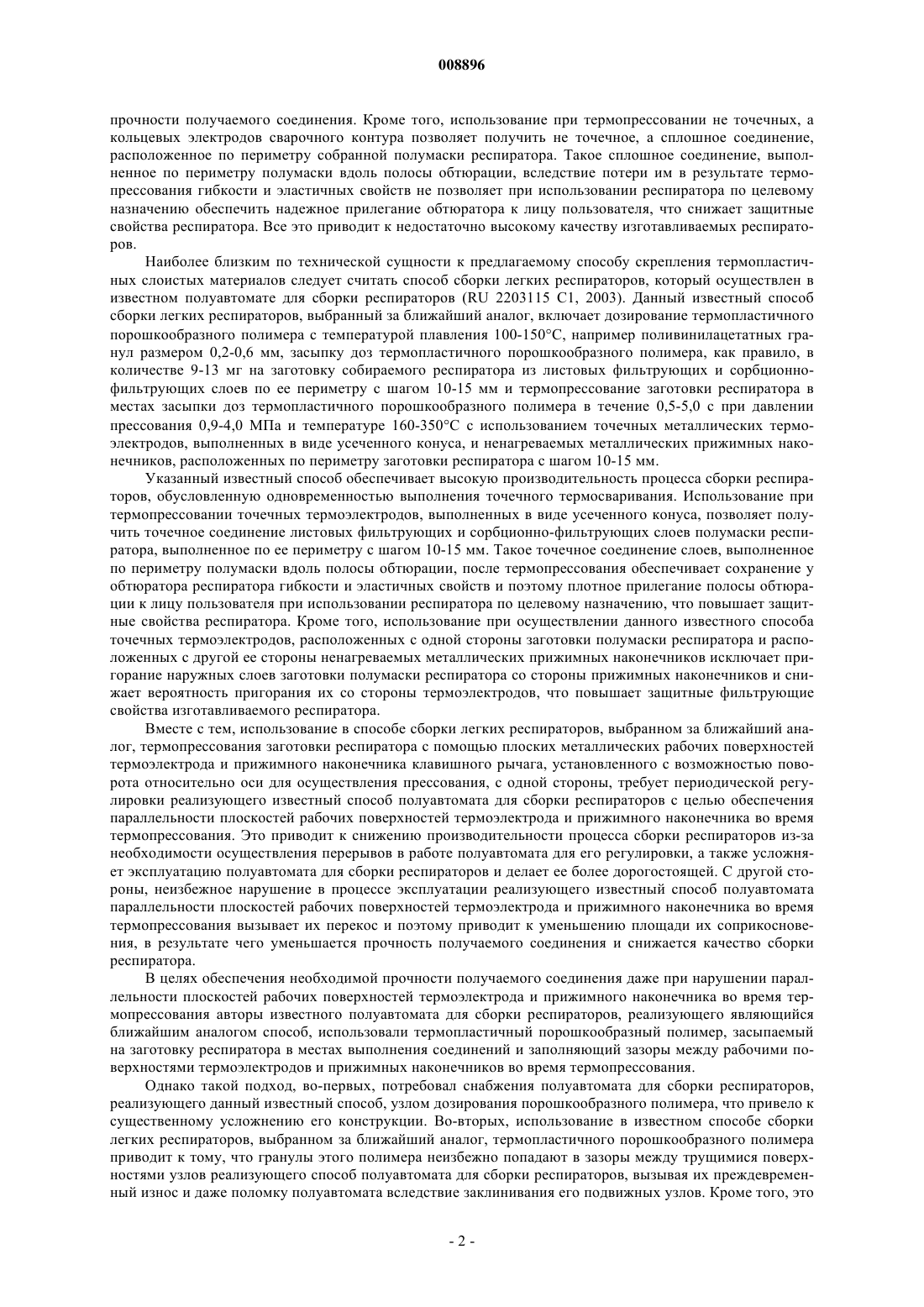

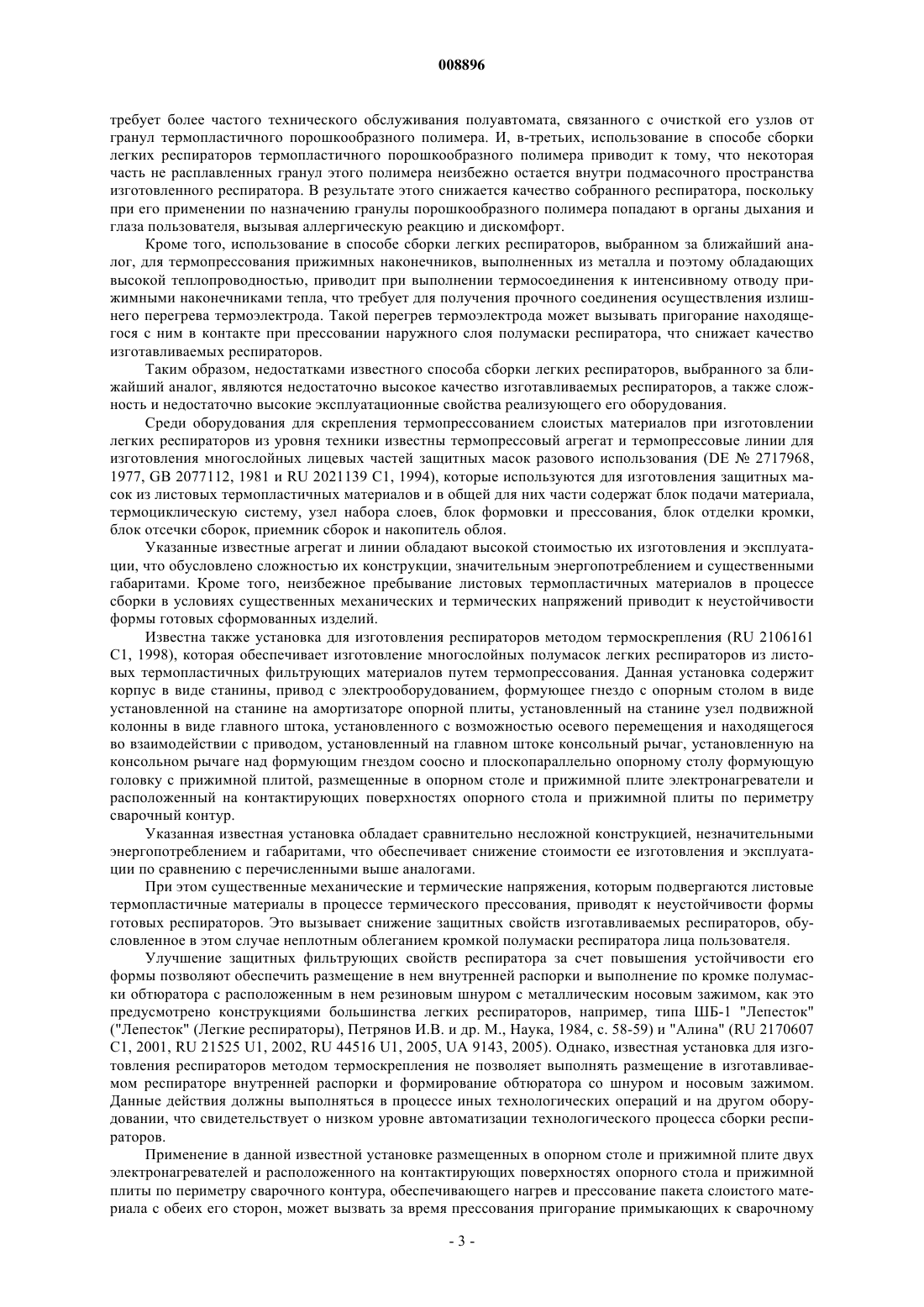

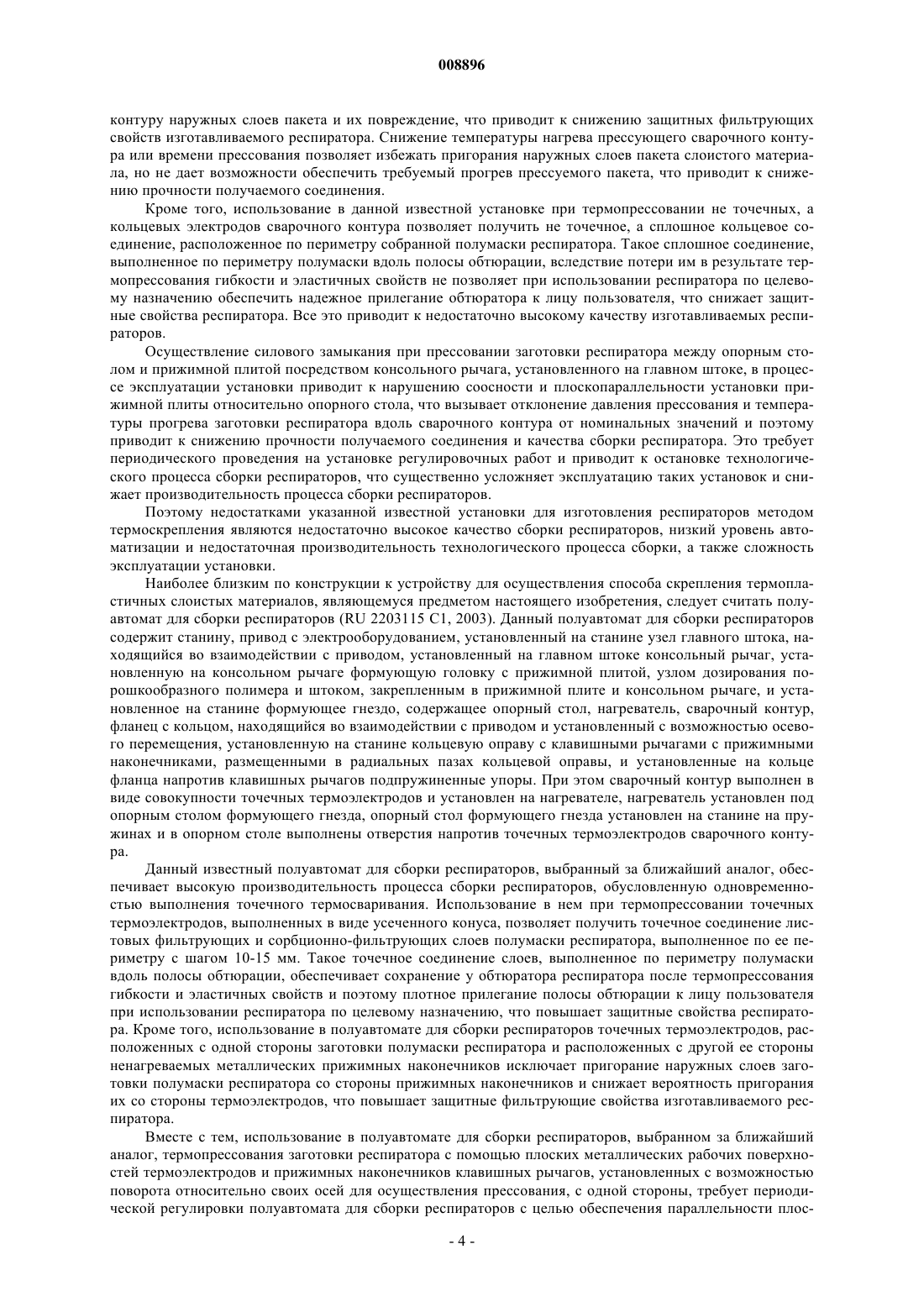

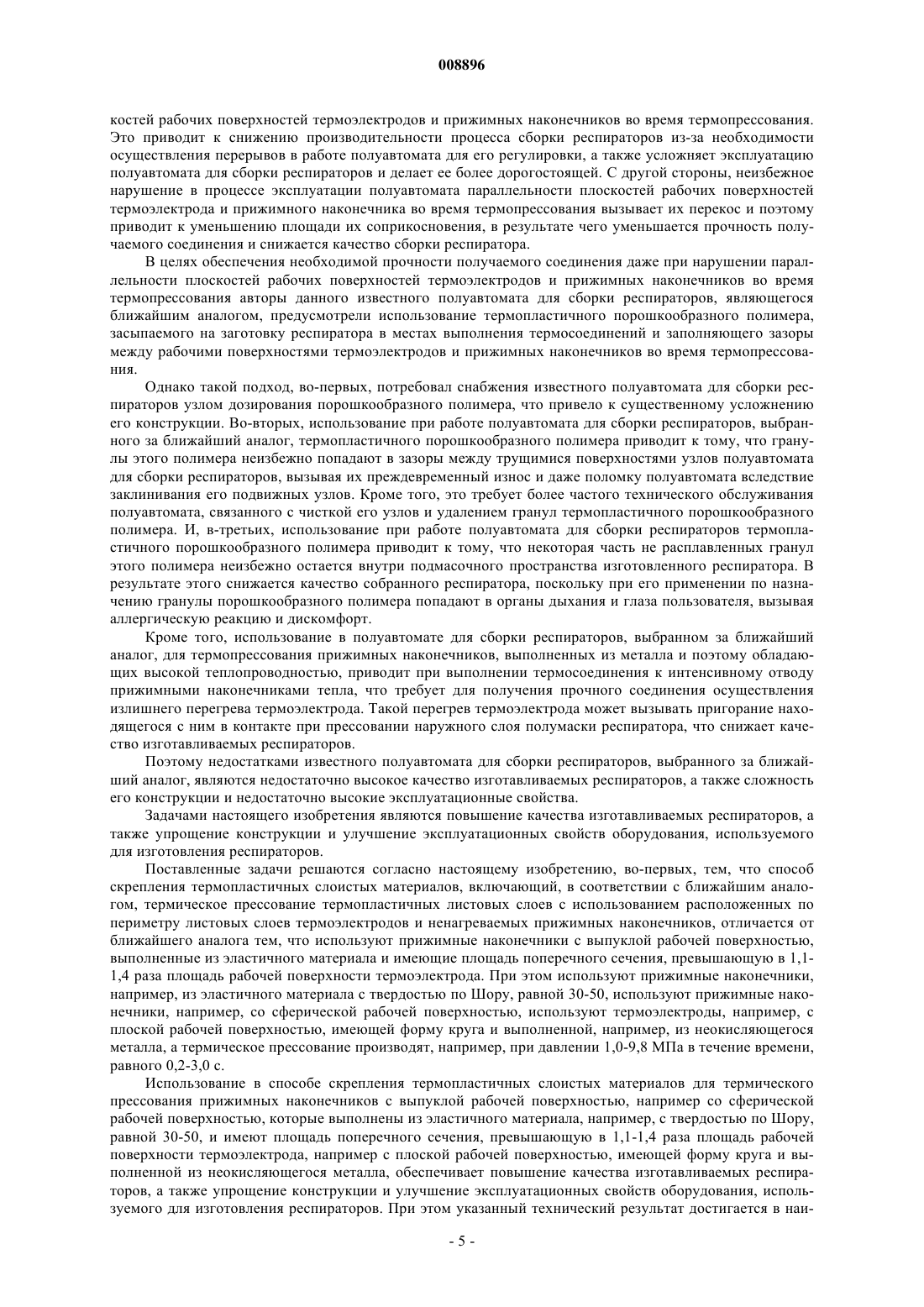

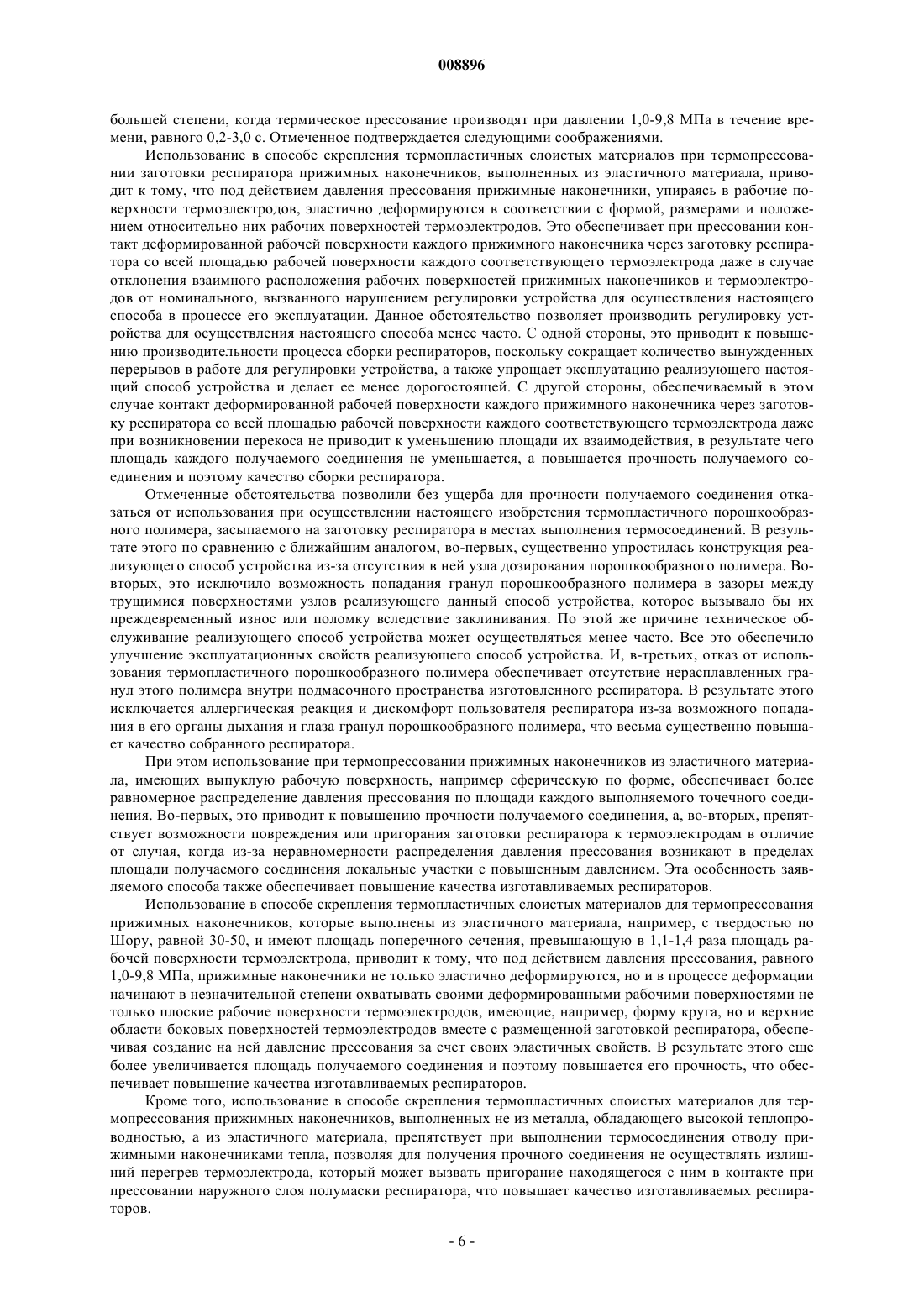

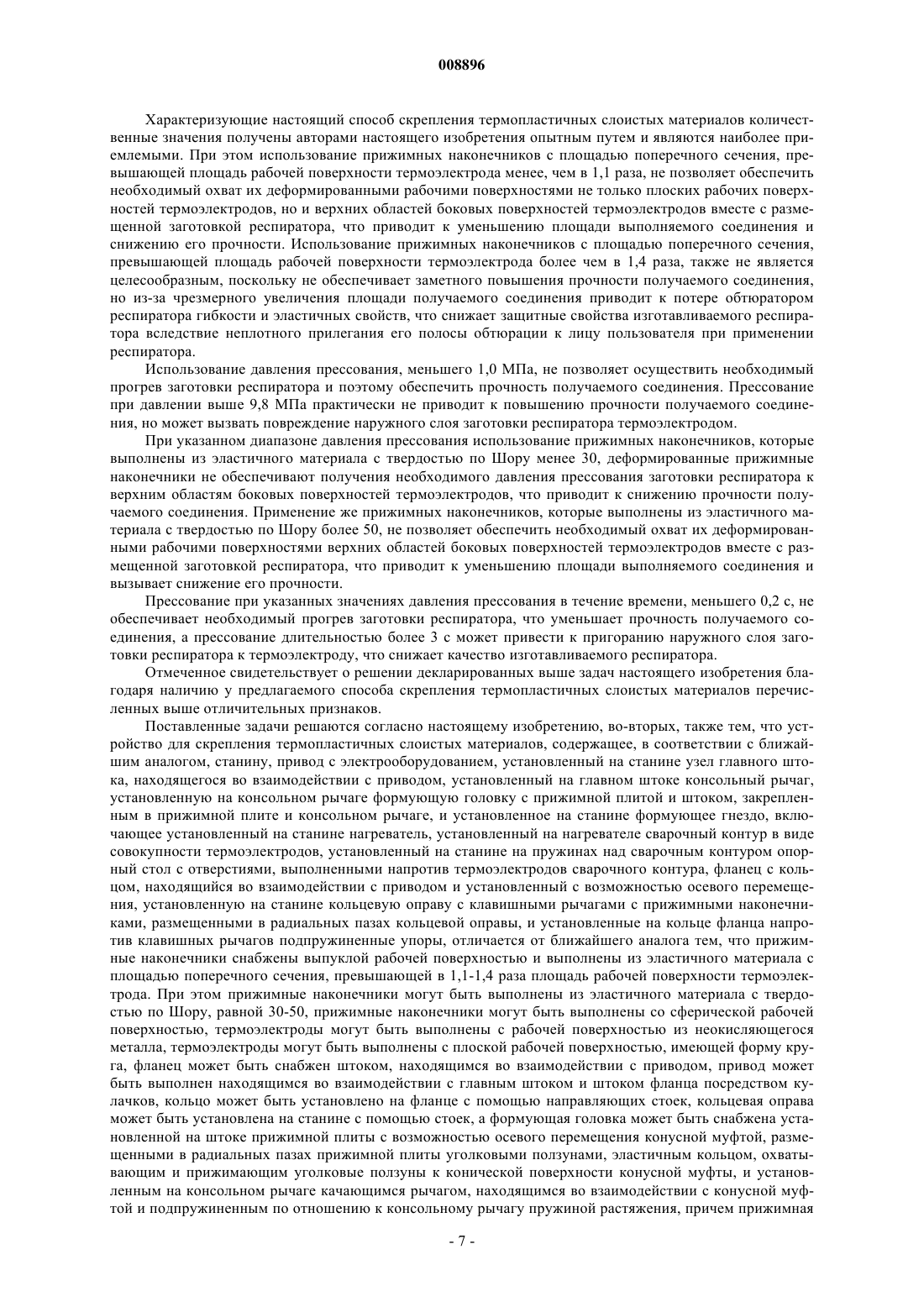

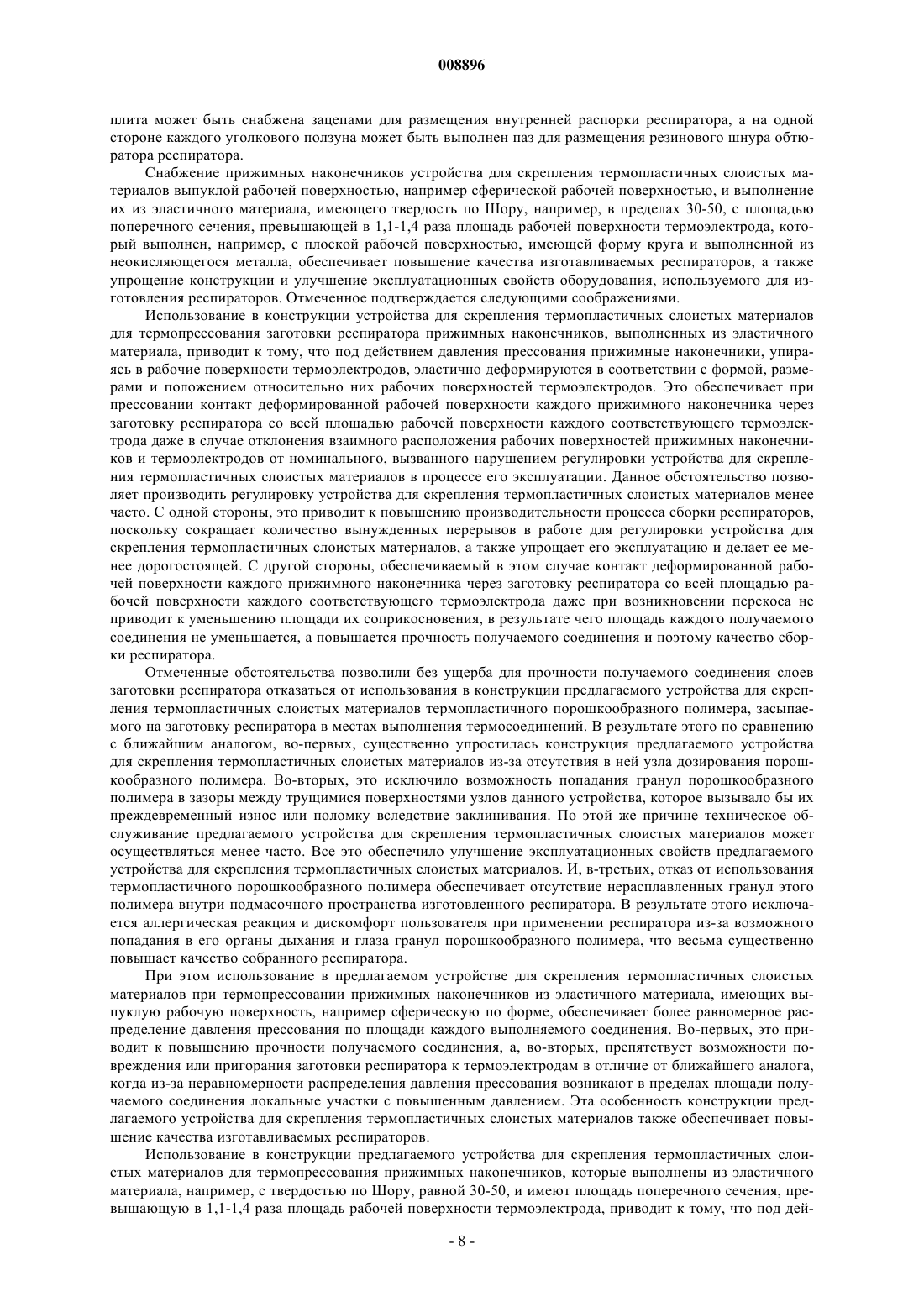

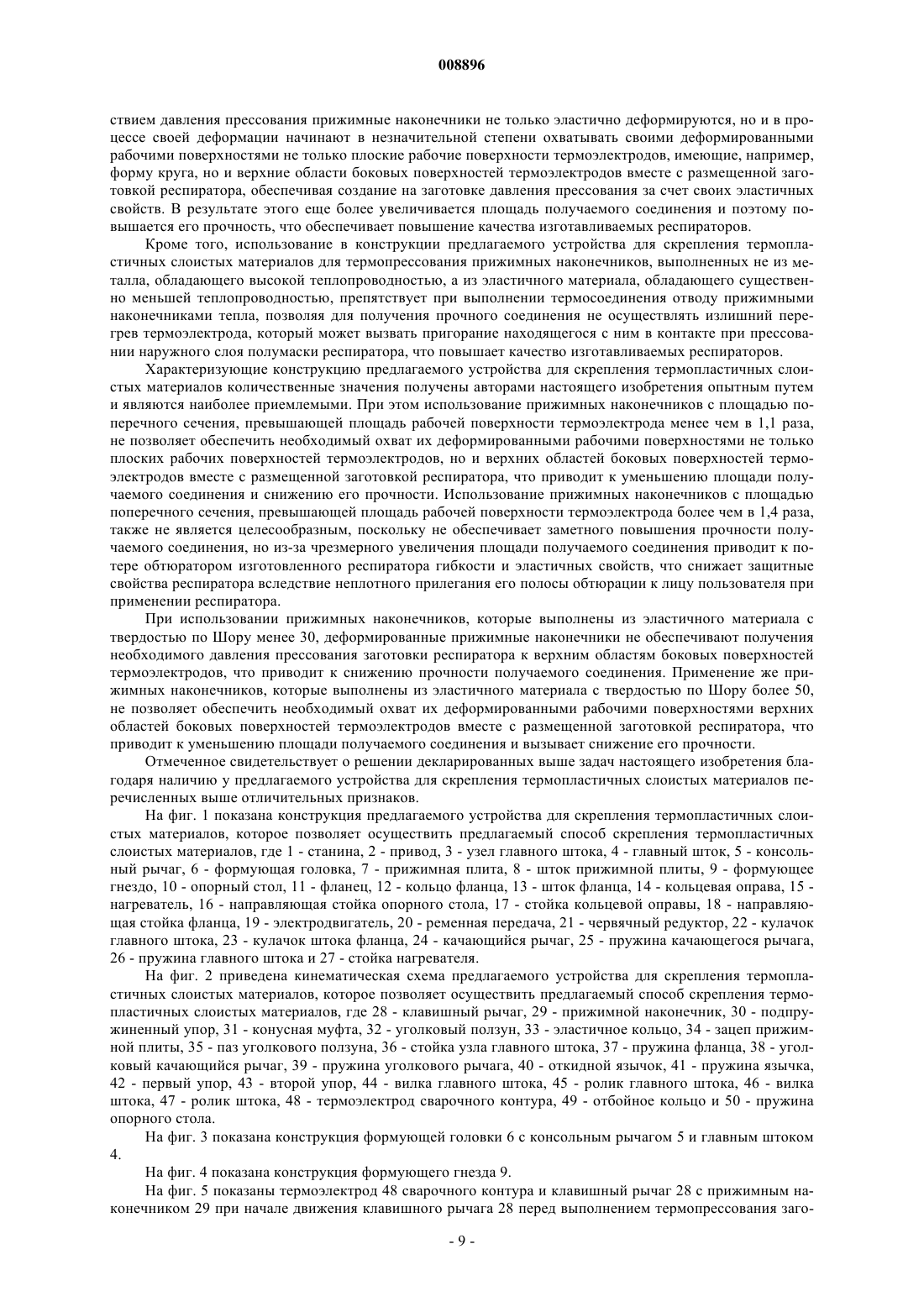

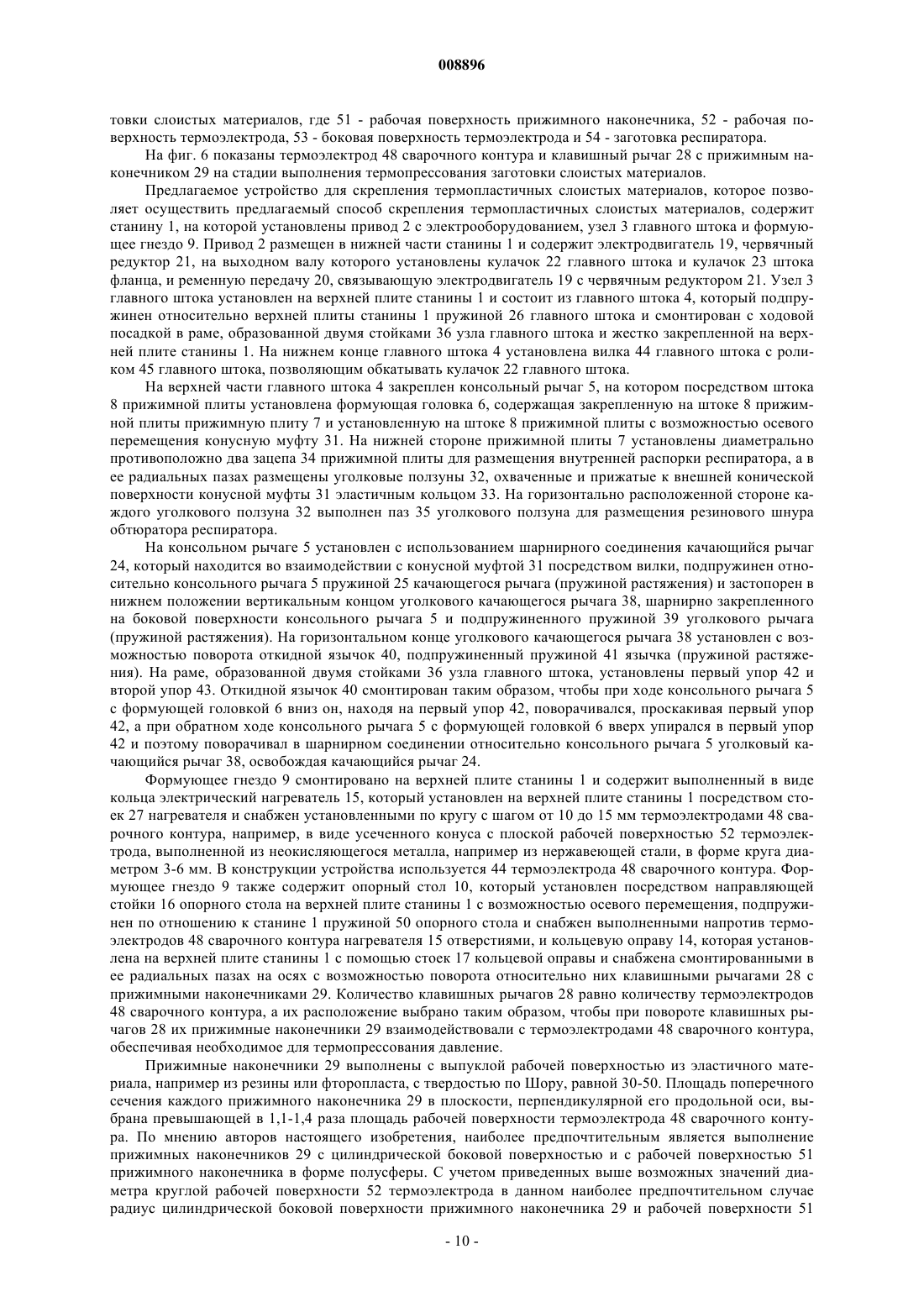

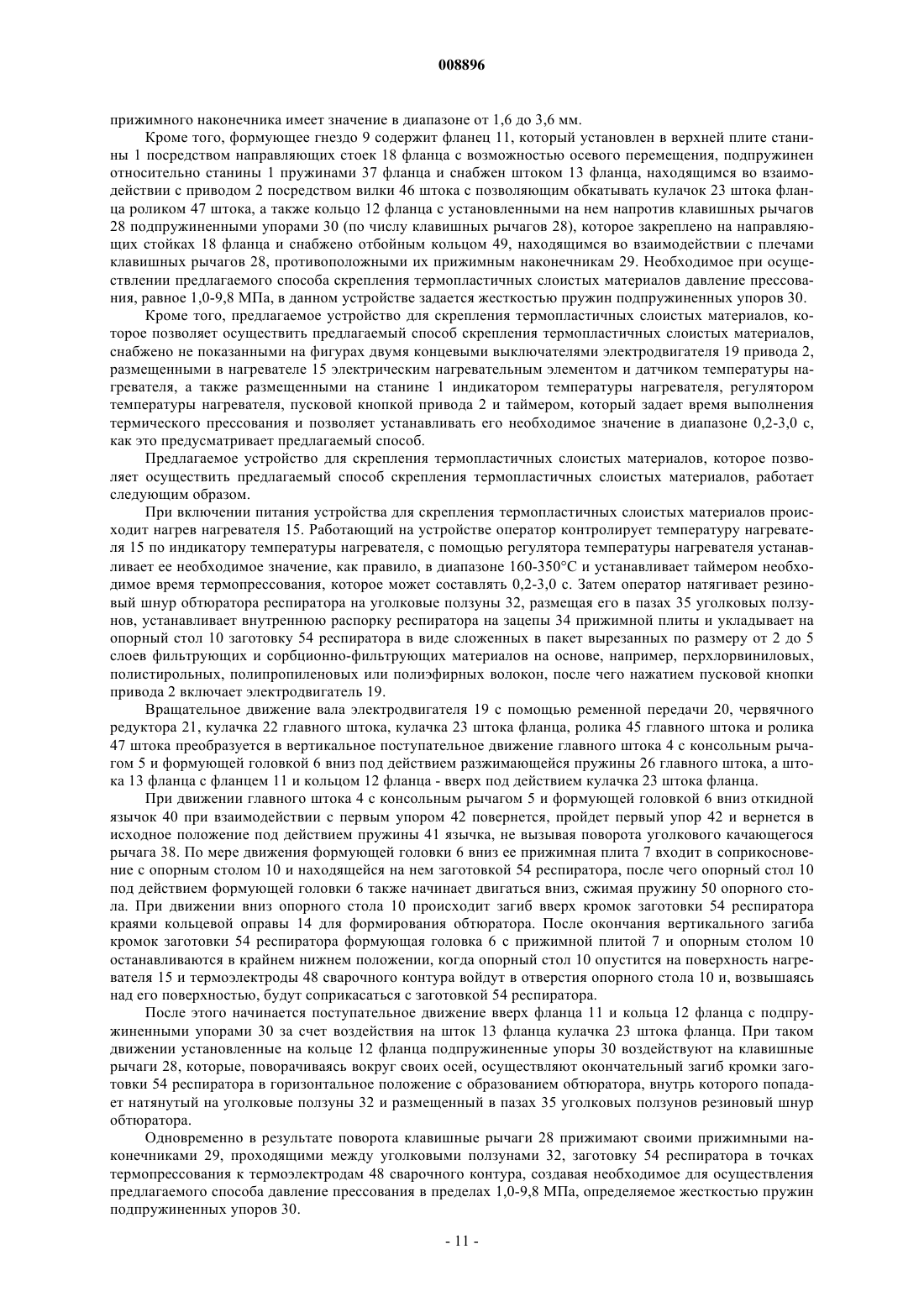

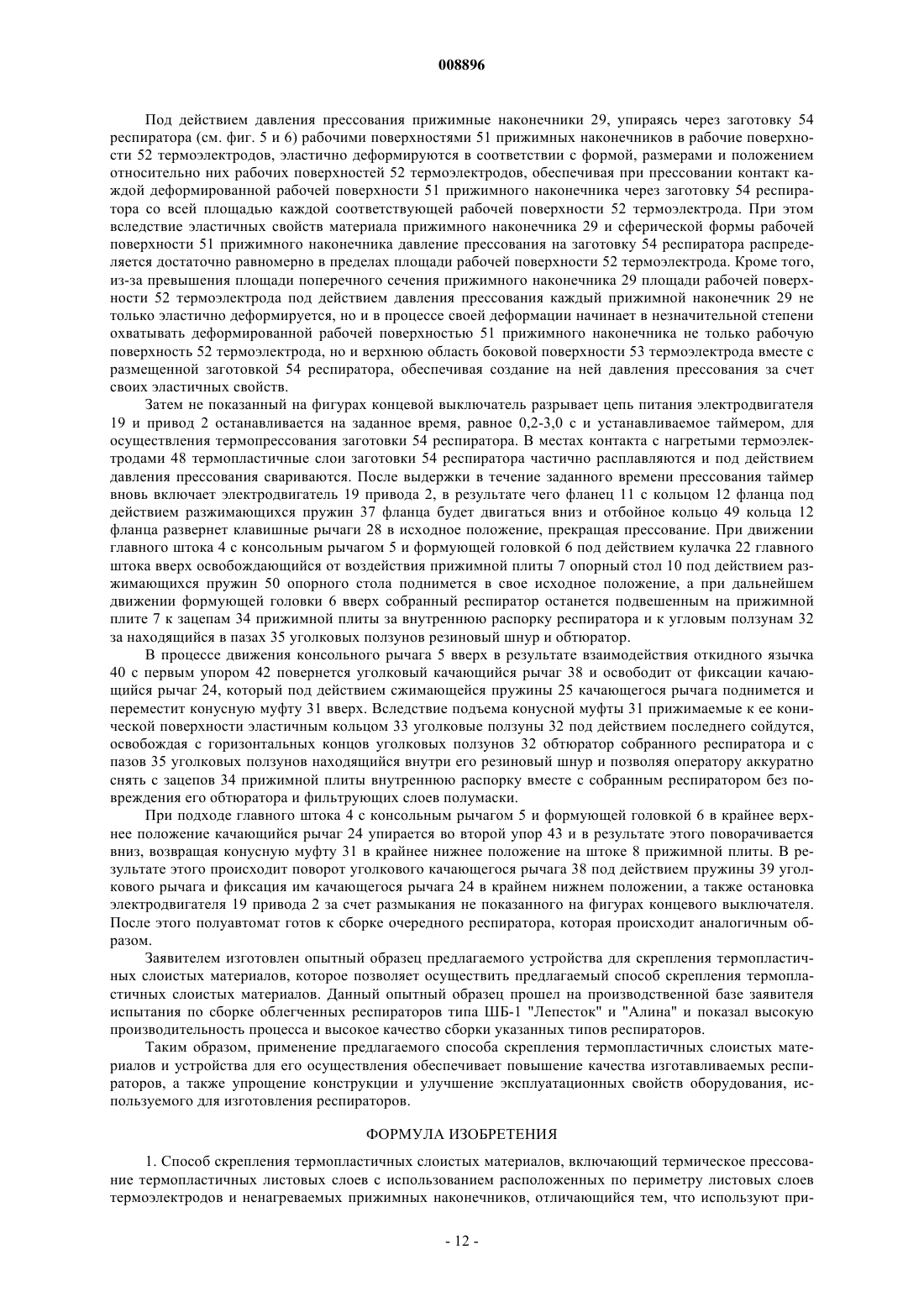

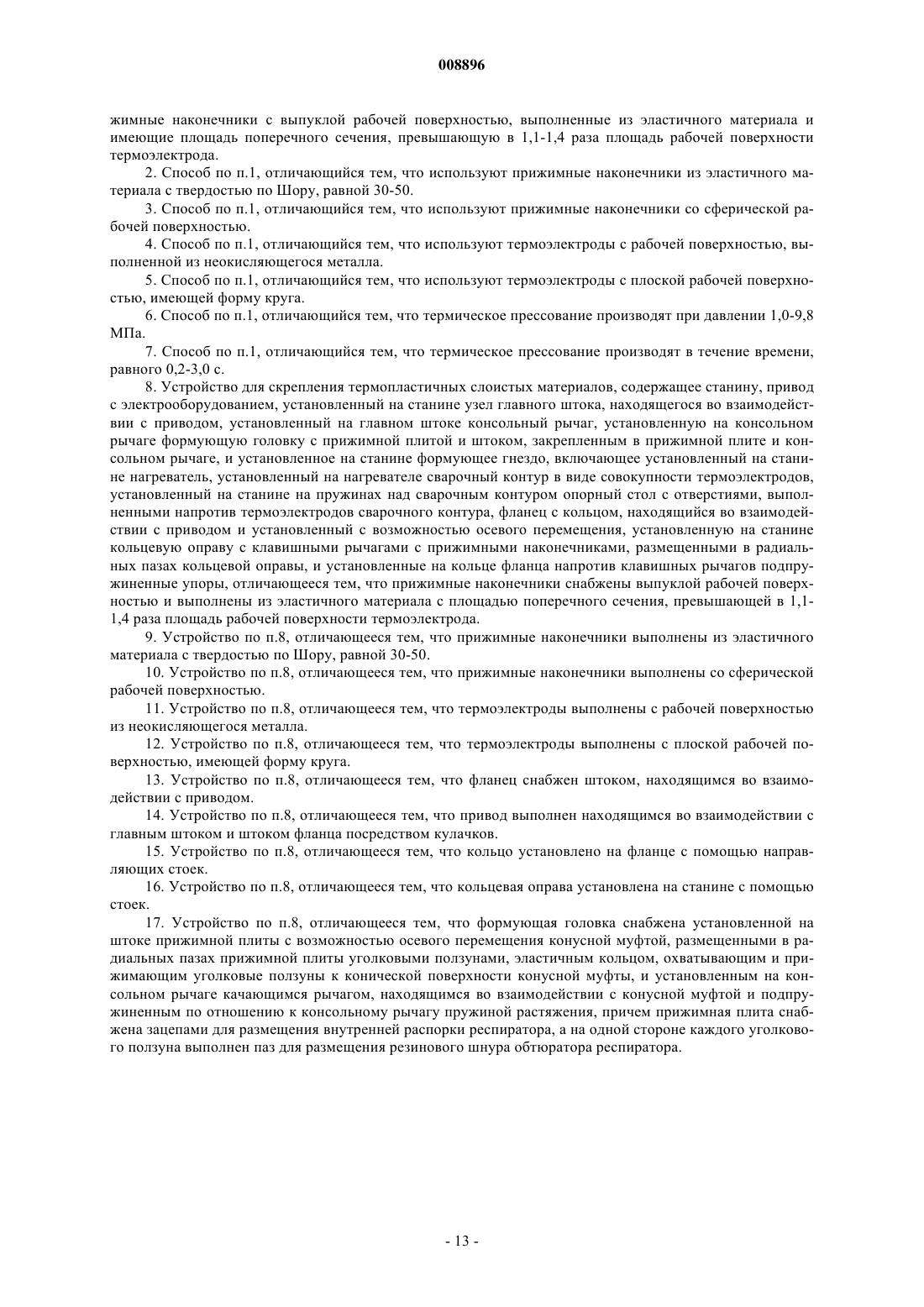

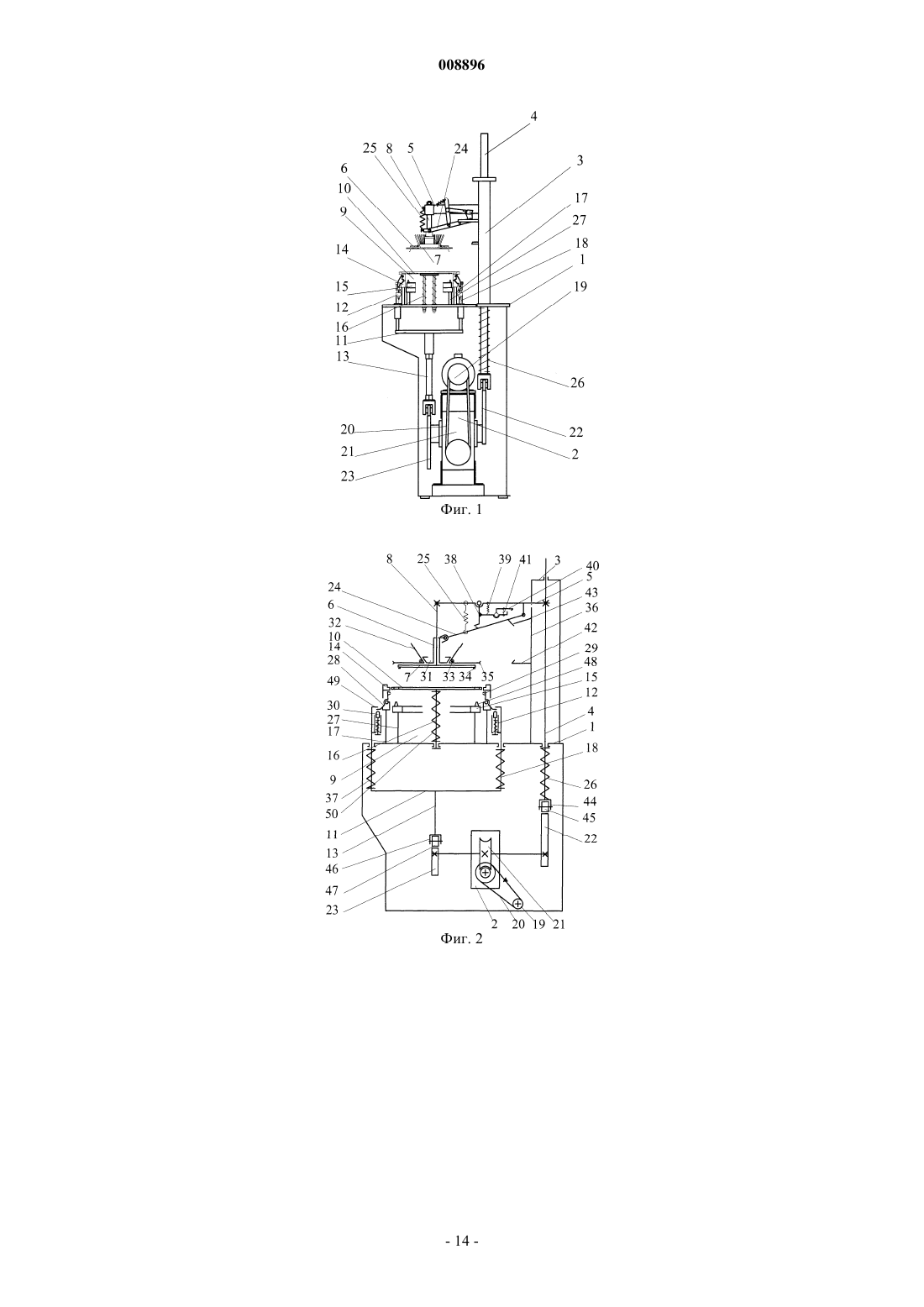

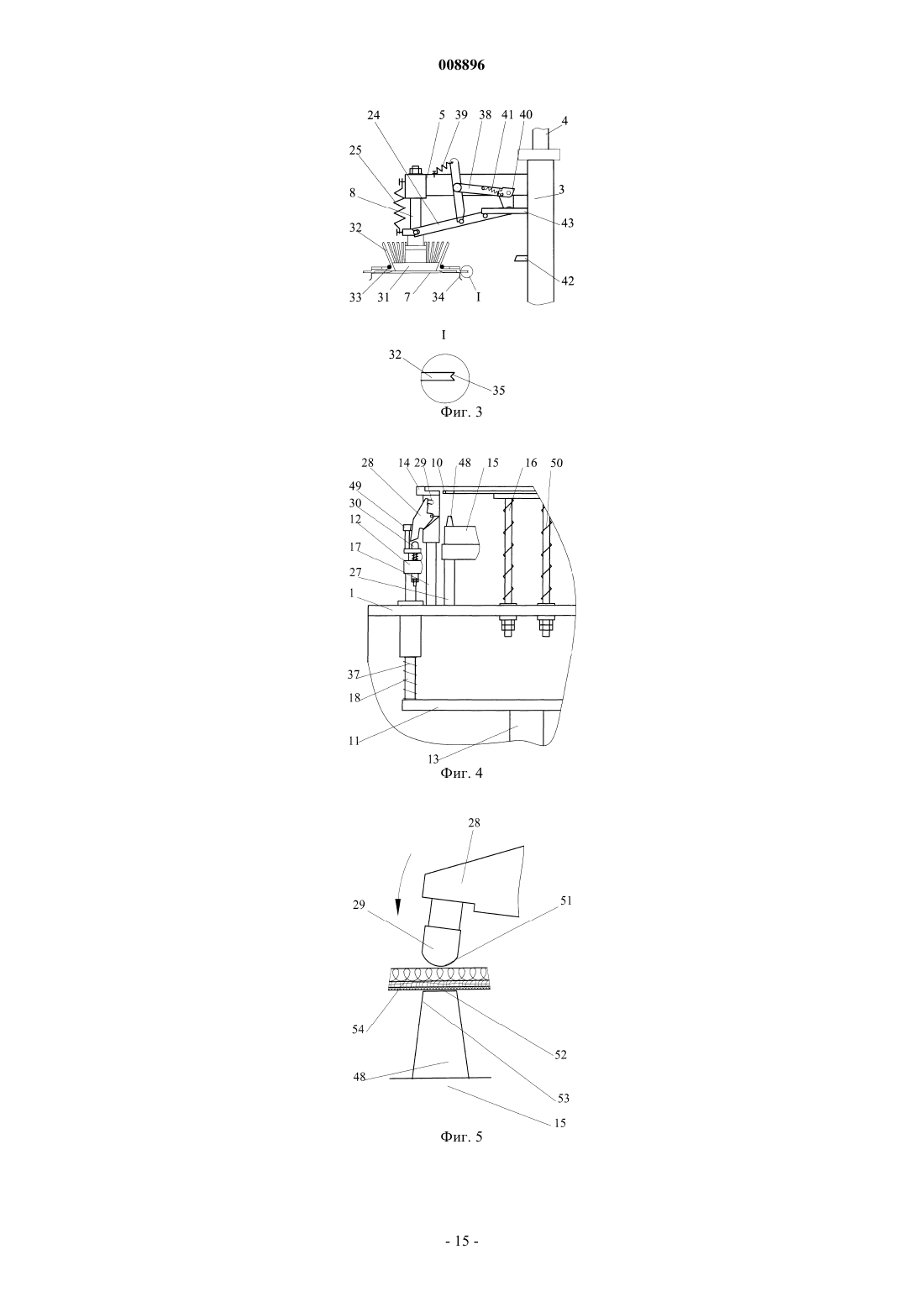

008896 Изобретение относится к технологии и оборудованию для изготовления слоистых изделий из разнородных листовых термопластичных материалов и преимущественно может быть использовано при сборке в пакет методом одномоментного точечного термического сваривания тканых и волокнистых слоев фильтрующих и сорбционно-фильтрующих материалов в технологическом цикле изготовления средств индивидуальной защиты органов дыхания, прежде всего легких респираторов. Среди способов скрепления слоистых материалов, используемых при изготовлении респираторов,известен способ ручной сборки легкого респиратора ШБ-1 "Лепесток" ("Лепесток" (Легкие респираторы), Петрянов И.В. и др., М., Наука, 1984, с. 77, рис. 4.11,а), согласно которому сборку слоистой фильтрующей полумаски респиратора производят выполнением по контуру обтюратора полумаски ручного кругового нитяного шва тонкими иглой и хлопчатобумажной нитью с расположением стежков шва под острым углом по отношению к поверхности полумаски. Недостатками данного известного способа являются высокая трудоемкость и низкая производительность, обусловленные ручной технологией сборки респиратора. Известен способ машинной сборки легкого респиратора ШБ-1 "Лепесток" ("Лепесток" (Легкие респираторы), Петрянов И.В. и др., М., Наука, 1984, с. 77, рис. 4.11,б), который предусматривает выполнение по контуру обтюратора полумаски машинного кругового нитяного шва тонкими иглой и хлопчатобумажной нитью с расположением стежков шва под прямым углом по отношению к поверхности полумаски. Данный известный способ обеспечивает снижение трудоемкости и повышение производительности, но выполненные иглой под прямым углом к поверхности полумаски проколы оказываются не заполненными волокнистым фильтрующим материалом и поэтому становятся проницаемыми для дисперсных частиц аэрозолей, что существенно снижает защитные фильтрующие свойства респиратора. Известен способ сборки защитных масок респираторов, реализованный в термопрессовой линии для изготовления многослойных лицевых частей защитных масок разового использования (RU 2021139 С 1, 1994), который предусматривает для скрепления по контуру фильтрующих и сорбционнофильтрующих слоев из разнородных листовых термопластичных материалов проведение их термопрессования с использованием ультразвуковых звуководов и звукоприемных воронок. Указанный известный способ обеспечивает высокую производительность процесса сборки респираторов, обусловленную одновременностью выполнения термического сваривания, но реализующая его термопрессовая линия для изготовления многослойных лицевых частей защитных масок разового использования обладает высокой стоимостью ее изготовления и эксплуатации, что обусловлено сложностью конструкции, значительным энергопотреблением и существенными габаритами. Использование в данном известном способе пар ультразвуковых звуководов и звукоприемных воронок приводит к значительному нагреву обоих указанных элементов и поэтому вызывает за время прессования пригорание примыкающих к звуководам и звукоприемным воронкам наружных слоев слоистого материала и их повреждение, что приводит к снижению защитных фильтрующих свойств изготавливаемой защитной маски. Снижение величины мощности ультразвукового воздействия и, следовательно,температуры нагрева звуководов и звукоприемных воронок или времени термопрессования позволяет избежать пригорания наружных слоев слоистого материала, но не дает возможности обеспечить требуемый прогрев прессуемого пакета слоев термопластичного материала, что приводит к снижению прочности получаемого соединения. Кроме того, используемые в указанном известном способе звуководы и звукоприемные воронки в условиях высоких температур термопрессования подвержены интенсивному окислению, что приводит к загрязнению получаемого слоистого материала продуктами окисления. И,наконец, неизбежное пребывание листовых термопластичных материалов в процессе сборки в условиях существенных механических и термических напряжений приводит к неустойчивости формы готовых сформованных изделий. Все это приводит к снижению качества сборки защитных масок. Известен способ изготовления респираторов, реализованный в установке для изготовления респираторов методом термоскрепления (RU 2106161 С 1, 1998), который обеспечивает изготовление многослойных полумасок облегченных респираторов из листовых термопластичных фильтрующих материалов и предусматривает термопрессование заготовки полумаски по ее периметру двумя кольцевыми электродами сварочного контура, размещенными соосно и плоскопараллельно друг другу и нагретыми с помощью электронагревателей. Указанный известный способ обеспечивает достаточно высокую производительность процесса сборки респираторов, а реализующая его установка для изготовления респираторов методом термоскрепления обладает сравнительно несложной конструкцией, незначительными энергопотреблением и габаритами, что обеспечивает невысокую стоимость ее изготовления и эксплуатации. Однако использование при осуществлении данного способа двух нагреваемых кольцевых электродов сварочного контура, обеспечивающих нагрев и прессование пакета слоистого материала с обеих его сторон, может вызвать за время прессования пригорание примыкающих к электродам сварочного контура наружных слоев пакета и их повреждение, что приводит к снижению защитных фильтрующих свойств изготавливаемого респиратора. Снижение температуры нагрева прессующего сварочного контура или времени термопрессования позволяет избежать пригорания наружных слоев пакета слоистого материала,но не дает возможности обеспечить требуемый прогрев прессуемого пакета, что приводит к снижению-1 008896 прочности получаемого соединения. Кроме того, использование при термопрессовании не точечных, а кольцевых электродов сварочного контура позволяет получить не точечное, а сплошное соединение,расположенное по периметру собранной полумаски респиратора. Такое сплошное соединение, выполненное по периметру полумаски вдоль полосы обтюрации, вследствие потери им в результате термопрессования гибкости и эластичных свойств не позволяет при использовании респиратора по целевому назначению обеспечить надежное прилегание обтюратора к лицу пользователя, что снижает защитные свойства респиратора. Все это приводит к недостаточно высокому качеству изготавливаемых респираторов. Наиболее близким по технической сущности к предлагаемому способу скрепления термопластичных слоистых материалов следует считать способ сборки легких респираторов, который осуществлен в известном полуавтомате для сборки респираторов (RU 2203115 С 1, 2003). Данный известный способ сборки легких респираторов, выбранный за ближайший аналог, включает дозирование термопластичного порошкообразного полимера с температурой плавления 100-150 С, например поливинилацетатных гранул размером 0,2-0,6 мм, засыпку доз термопластичного порошкообразного полимера, как правило, в количестве 9-13 мг на заготовку собираемого респиратора из листовых фильтрующих и сорбционнофильтрующих слоев по ее периметру с шагом 10-15 мм и термопрессование заготовки респиратора в местах засыпки доз термопластичного порошкообразного полимера в течение 0,5-5,0 с при давлении прессования 0,9-4,0 МПа и температуре 160-350 С с использованием точечных металлических термоэлектродов, выполненных в виде усеченного конуса, и ненагреваемых металлических прижимных наконечников, расположенных по периметру заготовки респиратора с шагом 10-15 мм. Указанный известный способ обеспечивает высокую производительность процесса сборки респираторов, обусловленную одновременностью выполнения точечного термосваривания. Использование при термопрессовании точечных термоэлектродов, выполненных в виде усеченного конуса, позволяет получить точечное соединение листовых фильтрующих и сорбционно-фильтрующих слоев полумаски респиратора, выполненное по ее периметру с шагом 10-15 мм. Такое точечное соединение слоев, выполненное по периметру полумаски вдоль полосы обтюрации, после термопрессования обеспечивает сохранение у обтюратора респиратора гибкости и эластичных свойств и поэтому плотное прилегание полосы обтюрации к лицу пользователя при использовании респиратора по целевому назначению, что повышает защитные свойства респиратора. Кроме того, использование при осуществлении данного известного способа точечных термоэлектродов, расположенных с одной стороны заготовки полумаски респиратора и расположенных с другой ее стороны ненагреваемых металлических прижимных наконечников исключает пригорание наружных слоев заготовки полумаски респиратора со стороны прижимных наконечников и снижает вероятность пригорания их со стороны термоэлектродов, что повышает защитные фильтрующие свойства изготавливаемого респиратора. Вместе с тем, использование в способе сборки легких респираторов, выбранном за ближайший аналог, термопрессования заготовки респиратора с помощью плоских металлических рабочих поверхностей термоэлектрода и прижимного наконечника клавишного рычага, установленного с возможностью поворота относительно оси для осуществления прессования, с одной стороны, требует периодической регулировки реализующего известный способ полуавтомата для сборки респираторов с целью обеспечения параллельности плоскостей рабочих поверхностей термоэлектрода и прижимного наконечника во время термопрессования. Это приводит к снижению производительности процесса сборки респираторов из-за необходимости осуществления перерывов в работе полуавтомата для его регулировки, а также усложняет эксплуатацию полуавтомата для сборки респираторов и делает ее более дорогостоящей. С другой стороны, неизбежное нарушение в процессе эксплуатации реализующего известный способ полуавтомата параллельности плоскостей рабочих поверхностей термоэлектрода и прижимного наконечника во время термопрессования вызывает их перекос и поэтому приводит к уменьшению площади их соприкосновения, в результате чего уменьшается прочность получаемого соединения и снижается качество сборки респиратора. В целях обеспечения необходимой прочности получаемого соединения даже при нарушении параллельности плоскостей рабочих поверхностей термоэлектрода и прижимного наконечника во время термопрессования авторы известного полуавтомата для сборки респираторов, реализующего являющийся ближайшим аналогом способ, использовали термопластичный порошкообразный полимер, засыпаемый на заготовку респиратора в местах выполнения соединений и заполняющий зазоры между рабочими поверхностями термоэлектродов и прижимных наконечников во время термопрессования. Однако такой подход, во-первых, потребовал снабжения полуавтомата для сборки респираторов,реализующего данный известный способ, узлом дозирования порошкообразного полимера, что привело к существенному усложнению его конструкции. Во-вторых, использование в известном способе сборки легких респираторов, выбранном за ближайший аналог, термопластичного порошкообразного полимера приводит к тому, что гранулы этого полимера неизбежно попадают в зазоры между трущимися поверхностями узлов реализующего способ полуавтомата для сборки респираторов, вызывая их преждевременный износ и даже поломку полуавтомата вследствие заклинивания его подвижных узлов. Кроме того, это-2 008896 требует более частого технического обслуживания полуавтомата, связанного с очисткой его узлов от гранул термопластичного порошкообразного полимера. И, в-третьих, использование в способе сборки легких респираторов термопластичного порошкообразного полимера приводит к тому, что некоторая часть не расплавленных гранул этого полимера неизбежно остается внутри подмасочного пространства изготовленного респиратора. В результате этого снижается качество собранного респиратора, поскольку при его применении по назначению гранулы порошкообразного полимера попадают в органы дыхания и глаза пользователя, вызывая аллергическую реакцию и дискомфорт. Кроме того, использование в способе сборки легких респираторов, выбранном за ближайший аналог, для термопрессования прижимных наконечников, выполненных из металла и поэтому обладающих высокой теплопроводностью, приводит при выполнении термосоединения к интенсивному отводу прижимными наконечниками тепла, что требует для получения прочного соединения осуществления излишнего перегрева термоэлектрода. Такой перегрев термоэлектрода может вызывать пригорание находящегося с ним в контакте при прессовании наружного слоя полумаски респиратора, что снижает качество изготавливаемых респираторов. Таким образом, недостатками известного способа сборки легких респираторов, выбранного за ближайший аналог, являются недостаточно высокое качество изготавливаемых респираторов, а также сложность и недостаточно высокие эксплуатационные свойства реализующего его оборудования. Среди оборудования для скрепления термопрессованием слоистых материалов при изготовлении легких респираторов из уровня техники известны термопрессовый агрегат и термопрессовые линии для изготовления многослойных лицевых частей защитных масок разового использования (DE2717968,1977, GB 2077112, 1981 и RU 2021139 С 1, 1994), которые используются для изготовления защитных масок из листовых термопластичных материалов и в общей для них части содержат блок подачи материала,термоциклическую систему, узел набора слоев, блок формовки и прессования, блок отделки кромки,блок отсечки сборок, приемник сборок и накопитель облоя. Указанные известные агрегат и линии обладают высокой стоимостью их изготовления и эксплуатации, что обусловлено сложностью их конструкции, значительным энергопотреблением и существенными габаритами. Кроме того, неизбежное пребывание листовых термопластичных материалов в процессе сборки в условиях существенных механических и термических напряжений приводит к неустойчивости формы готовых сформованных изделий. Известна также установка для изготовления респираторов методом термоскрепления (RU 2106161 С 1, 1998), которая обеспечивает изготовление многослойных полумасок легких респираторов из листовых термопластичных фильтрующих материалов путем термопрессования. Данная установка содержит корпус в виде станины, привод с электрооборудованием, формующее гнездо с опорным столом в виде установленной на станине на амортизаторе опорной плиты, установленный на станине узел подвижной колонны в виде главного штока, установленного с возможностью осевого перемещения и находящегося во взаимодействии с приводом, установленный на главном штоке консольный рычаг, установленную на консольном рычаге над формующим гнездом соосно и плоскопараллельно опорному столу формующую головку с прижимной плитой, размещенные в опорном столе и прижимной плите электронагреватели и расположенный на контактирующих поверхностях опорного стола и прижимной плиты по периметру сварочный контур. Указанная известная установка обладает сравнительно несложной конструкцией, незначительными энергопотреблением и габаритами, что обеспечивает снижение стоимости ее изготовления и эксплуатации по сравнению с перечисленными выше аналогами. При этом существенные механические и термические напряжения, которым подвергаются листовые термопластичные материалы в процессе термического прессования, приводят к неустойчивости формы готовых респираторов. Это вызывает снижение защитных свойств изготавливаемых респираторов, обусловленное в этом случае неплотным облеганием кромкой полумаски респиратора лица пользователя. Улучшение защитных фильтрующих свойств респиратора за счет повышения устойчивости его формы позволяют обеспечить размещение в нем внутренней распорки и выполнение по кромке полумаски обтюратора с расположенным в нем резиновым шнуром с металлическим носовым зажимом, как это предусмотрено конструкциями большинства легких респираторов, например, типа ШБ-1 "Лепесток"("Лепесток" (Легкие респираторы), Петрянов И.В. и др. М., Наука, 1984, с. 58-59) и "Алина" (RU 2170607 С 1, 2001, RU 21525 U1, 2002, RU 44516 U1, 2005, UA 9143, 2005). Однако, известная установка для изготовления респираторов методом термоскрепления не позволяет выполнять размещение в изготавливаемом респираторе внутренней распорки и формирование обтюратора со шнуром и носовым зажимом. Данные действия должны выполняться в процессе иных технологических операций и на другом оборудовании, что свидетельствует о низком уровне автоматизации технологического процесса сборки респираторов. Применение в данной известной установке размещенных в опорном столе и прижимной плите двух электронагревателей и расположенного на контактирующих поверхностях опорного стола и прижимной плиты по периметру сварочного контура, обеспечивающего нагрев и прессование пакета слоистого материала с обеих его сторон, может вызвать за время прессования пригорание примыкающих к сварочному-3 008896 контуру наружных слоев пакета и их повреждение, что приводит к снижению защитных фильтрующих свойств изготавливаемого респиратора. Снижение температуры нагрева прессующего сварочного контура или времени прессования позволяет избежать пригорания наружных слоев пакета слоистого материала, но не дает возможности обеспечить требуемый прогрев прессуемого пакета, что приводит к снижению прочности получаемого соединения. Кроме того, использование в данной известной установке при термопрессовании не точечных, а кольцевых электродов сварочного контура позволяет получить не точечное, а сплошное кольцевое соединение, расположенное по периметру собранной полумаски респиратора. Такое сплошное соединение,выполненное по периметру полумаски вдоль полосы обтюрации, вследствие потери им в результате термопрессования гибкости и эластичных свойств не позволяет при использовании респиратора по целевому назначению обеспечить надежное прилегание обтюратора к лицу пользователя, что снижает защитные свойства респиратора. Все это приводит к недостаточно высокому качеству изготавливаемых респираторов. Осуществление силового замыкания при прессовании заготовки респиратора между опорным столом и прижимной плитой посредством консольного рычага, установленного на главном штоке, в процессе эксплуатации установки приводит к нарушению соосности и плоскопараллельности установки прижимной плиты относительно опорного стола, что вызывает отклонение давления прессования и температуры прогрева заготовки респиратора вдоль сварочного контура от номинальных значений и поэтому приводит к снижению прочности получаемого соединения и качества сборки респиратора. Это требует периодического проведения на установке регулировочных работ и приводит к остановке технологического процесса сборки респираторов, что существенно усложняет эксплуатацию таких установок и снижает производительность процесса сборки респираторов. Поэтому недостатками указанной известной установки для изготовления респираторов методом термоскрепления являются недостаточно высокое качество сборки респираторов, низкий уровень автоматизации и недостаточная производительность технологического процесса сборки, а также сложность эксплуатации установки. Наиболее близким по конструкции к устройству для осуществления способа скрепления термопластичных слоистых материалов, являющемуся предметом настоящего изобретения, следует считать полуавтомат для сборки респираторов (RU 2203115 С 1, 2003). Данный полуавтомат для сборки респираторов содержит станину, привод с электрооборудованием, установленный на станине узел главного штока, находящийся во взаимодействии с приводом, установленный на главном штоке консольный рычаг, установленную на консольном рычаге формующую головку с прижимной плитой, узлом дозирования порошкообразного полимера и штоком, закрепленным в прижимной плите и консольном рычаге, и установленное на станине формующее гнездо, содержащее опорный стол, нагреватель, сварочный контур,фланец с кольцом, находящийся во взаимодействии с приводом и установленный с возможностью осевого перемещения, установленную на станине кольцевую оправу с клавишными рычагами с прижимными наконечниками, размещенными в радиальных пазах кольцевой оправы, и установленные на кольце фланца напротив клавишных рычагов подпружиненные упоры. При этом сварочный контур выполнен в виде совокупности точечных термоэлектродов и установлен на нагревателе, нагреватель установлен под опорным столом формующего гнезда, опорный стол формующего гнезда установлен на станине на пружинах и в опорном столе выполнены отверстия напротив точечных термоэлектродов сварочного контура. Данный известный полуавтомат для сборки респираторов, выбранный за ближайший аналог, обеспечивает высокую производительность процесса сборки респираторов, обусловленную одновременностью выполнения точечного термосваривания. Использование в нем при термопрессовании точечных термоэлектродов, выполненных в виде усеченного конуса, позволяет получить точечное соединение листовых фильтрующих и сорбционно-фильтрующих слоев полумаски респиратора, выполненное по ее периметру с шагом 10-15 мм. Такое точечное соединение слоев, выполненное по периметру полумаски вдоль полосы обтюрации, обеспечивает сохранение у обтюратора респиратора после термопрессования гибкости и эластичных свойств и поэтому плотное прилегание полосы обтюрации к лицу пользователя при использовании респиратора по целевому назначению, что повышает защитные свойства респиратора. Кроме того, использование в полуавтомате для сборки респираторов точечных термоэлектродов, расположенных с одной стороны заготовки полумаски респиратора и расположенных с другой ее стороны ненагреваемых металлических прижимных наконечников исключает пригорание наружных слоев заготовки полумаски респиратора со стороны прижимных наконечников и снижает вероятность пригорания их со стороны термоэлектродов, что повышает защитные фильтрующие свойства изготавливаемого респиратора. Вместе с тем, использование в полуавтомате для сборки респираторов, выбранном за ближайший аналог, термопрессования заготовки респиратора с помощью плоских металлических рабочих поверхностей термоэлектродов и прижимных наконечников клавишных рычагов, установленных с возможностью поворота относительно своих осей для осуществления прессования, с одной стороны, требует периодической регулировки полуавтомата для сборки респираторов с целью обеспечения параллельности плос-4 008896 костей рабочих поверхностей термоэлектродов и прижимных наконечников во время термопрессования. Это приводит к снижению производительности процесса сборки респираторов из-за необходимости осуществления перерывов в работе полуавтомата для его регулировки, а также усложняет эксплуатацию полуавтомата для сборки респираторов и делает ее более дорогостоящей. С другой стороны, неизбежное нарушение в процессе эксплуатации полуавтомата параллельности плоскостей рабочих поверхностей термоэлектрода и прижимного наконечника во время термопрессования вызывает их перекос и поэтому приводит к уменьшению площади их соприкосновения, в результате чего уменьшается прочность получаемого соединения и снижается качество сборки респиратора. В целях обеспечения необходимой прочности получаемого соединения даже при нарушении параллельности плоскостей рабочих поверхностей термоэлектродов и прижимных наконечников во время термопрессования авторы данного известного полуавтомата для сборки респираторов, являющегося ближайшим аналогом, предусмотрели использование термопластичного порошкообразного полимера,засыпаемого на заготовку респиратора в местах выполнения термосоединений и заполняющего зазоры между рабочими поверхностями термоэлектродов и прижимных наконечников во время термопрессования. Однако такой подход, во-первых, потребовал снабжения известного полуавтомата для сборки респираторов узлом дозирования порошкообразного полимера, что привело к существенному усложнению его конструкции. Во-вторых, использование при работе полуавтомата для сборки респираторов, выбранного за ближайший аналог, термопластичного порошкообразного полимера приводит к тому, что гранулы этого полимера неизбежно попадают в зазоры между трущимися поверхностями узлов полуавтомата для сборки респираторов, вызывая их преждевременный износ и даже поломку полуавтомата вследствие заклинивания его подвижных узлов. Кроме того, это требует более частого технического обслуживания полуавтомата, связанного с чисткой его узлов и удалением гранул термопластичного порошкообразного полимера. И, в-третьих, использование при работе полуавтомата для сборки респираторов термопластичного порошкообразного полимера приводит к тому, что некоторая часть не расплавленных гранул этого полимера неизбежно остается внутри подмасочного пространства изготовленного респиратора. В результате этого снижается качество собранного респиратора, поскольку при его применении по назначению гранулы порошкообразного полимера попадают в органы дыхания и глаза пользователя, вызывая аллергическую реакцию и дискомфорт. Кроме того, использование в полуавтомате для сборки респираторов, выбранном за ближайший аналог, для термопрессования прижимных наконечников, выполненных из металла и поэтому обладающих высокой теплопроводностью, приводит при выполнении термосоединения к интенсивному отводу прижимными наконечниками тепла, что требует для получения прочного соединения осуществления излишнего перегрева термоэлектрода. Такой перегрев термоэлектрода может вызывать пригорание находящегося с ним в контакте при прессовании наружного слоя полумаски респиратора, что снижает качество изготавливаемых респираторов. Поэтому недостатками известного полуавтомата для сборки респираторов, выбранного за ближайший аналог, являются недостаточно высокое качество изготавливаемых респираторов, а также сложность его конструкции и недостаточно высокие эксплуатационные свойства. Задачами настоящего изобретения являются повышение качества изготавливаемых респираторов, а также упрощение конструкции и улучшение эксплуатационных свойств оборудования, используемого для изготовления респираторов. Поставленные задачи решаются согласно настоящему изобретению, во-первых, тем, что способ скрепления термопластичных слоистых материалов, включающий, в соответствии с ближайшим аналогом, термическое прессование термопластичных листовых слоев с использованием расположенных по периметру листовых слоев термоэлектродов и ненагреваемых прижимных наконечников, отличается от ближайшего аналога тем, что используют прижимные наконечники с выпуклой рабочей поверхностью,выполненные из эластичного материала и имеющие площадь поперечного сечения, превышающую в 1,11,4 раза площадь рабочей поверхности термоэлектрода. При этом используют прижимные наконечники,например, из эластичного материала с твердостью по Шору, равной 30-50, используют прижимные наконечники, например, со сферической рабочей поверхностью, используют термоэлектроды, например, с плоской рабочей поверхностью, имеющей форму круга и выполненной, например, из неокисляющегося металла, а термическое прессование производят, например, при давлении 1,0-9,8 МПа в течение времени,равного 0,2-3,0 с. Использование в способе скрепления термопластичных слоистых материалов для термического прессования прижимных наконечников с выпуклой рабочей поверхностью, например со сферической рабочей поверхностью, которые выполнены из эластичного материала, например, с твердостью по Шору,равной 30-50, и имеют площадь поперечного сечения, превышающую в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода, например с плоской рабочей поверхностью, имеющей форму круга и выполненной из неокисляющегося металла, обеспечивает повышение качества изготавливаемых респираторов, а также упрощение конструкции и улучшение эксплуатационных свойств оборудования, используемого для изготовления респираторов. При этом указанный технический результат достигается в наи-5 008896 большей степени, когда термическое прессование производят при давлении 1,0-9,8 МПа в течение времени, равного 0,2-3,0 с. Отмеченное подтверждается следующими соображениями. Использование в способе скрепления термопластичных слоистых материалов при термопрессовании заготовки респиратора прижимных наконечников, выполненных из эластичного материала, приводит к тому, что под действием давления прессования прижимные наконечники, упираясь в рабочие поверхности термоэлектродов, эластично деформируются в соответствии с формой, размерами и положением относительно них рабочих поверхностей термоэлектродов. Это обеспечивает при прессовании контакт деформированной рабочей поверхности каждого прижимного наконечника через заготовку респиратора со всей площадью рабочей поверхности каждого соответствующего термоэлектрода даже в случае отклонения взаимного расположения рабочих поверхностей прижимных наконечников и термоэлектродов от номинального, вызванного нарушением регулировки устройства для осуществления настоящего способа в процессе его эксплуатации. Данное обстоятельство позволяет производить регулировку устройства для осуществления настоящего способа менее часто. С одной стороны, это приводит к повышению производительности процесса сборки респираторов, поскольку сокращает количество вынужденных перерывов в работе для регулировки устройства, а также упрощает эксплуатацию реализующего настоящий способ устройства и делает ее менее дорогостоящей. С другой стороны, обеспечиваемый в этом случае контакт деформированной рабочей поверхности каждого прижимного наконечника через заготовку респиратора со всей площадью рабочей поверхности каждого соответствующего термоэлектрода даже при возникновении перекоса не приводит к уменьшению площади их взаимодействия, в результате чего площадь каждого получаемого соединения не уменьшается, а повышается прочность получаемого соединения и поэтому качество сборки респиратора. Отмеченные обстоятельства позволили без ущерба для прочности получаемого соединения отказаться от использования при осуществлении настоящего изобретения термопластичного порошкообразного полимера, засыпаемого на заготовку респиратора в местах выполнения термосоединений. В результате этого по сравнению с ближайшим аналогом, во-первых, существенно упростилась конструкция реализующего способ устройства из-за отсутствия в ней узла дозирования порошкообразного полимера. Вовторых, это исключило возможность попадания гранул порошкообразного полимера в зазоры между трущимися поверхностями узлов реализующего данный способ устройства, которое вызывало бы их преждевременный износ или поломку вследствие заклинивания. По этой же причине техническое обслуживание реализующего способ устройства может осуществляться менее часто. Все это обеспечило улучшение эксплуатационных свойств реализующего способ устройства. И, в-третьих, отказ от использования термопластичного порошкообразного полимера обеспечивает отсутствие нерасплавленных гранул этого полимера внутри подмасочного пространства изготовленного респиратора. В результате этого исключается аллергическая реакция и дискомфорт пользователя респиратора из-за возможного попадания в его органы дыхания и глаза гранул порошкообразного полимера, что весьма существенно повышает качество собранного респиратора. При этом использование при термопрессовании прижимных наконечников из эластичного материала, имеющих выпуклую рабочую поверхность, например сферическую по форме, обеспечивает более равномерное распределение давления прессования по площади каждого выполняемого точечного соединения. Во-первых, это приводит к повышению прочности получаемого соединения, а, во-вторых, препятствует возможности повреждения или пригорания заготовки респиратора к термоэлектродам в отличие от случая, когда из-за неравномерности распределения давления прессования возникают в пределах площади получаемого соединения локальные участки с повышенным давлением. Эта особенность заявляемого способа также обеспечивает повышение качества изготавливаемых респираторов. Использование в способе скрепления термопластичных слоистых материалов для термопрессования прижимных наконечников, которые выполнены из эластичного материала, например, с твердостью по Шору, равной 30-50, и имеют площадь поперечного сечения, превышающую в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода, приводит к тому, что под действием давления прессования, равного 1,0-9,8 МПа, прижимные наконечники не только эластично деформируются, но и в процессе деформации начинают в незначительной степени охватывать своими деформированными рабочими поверхностями не только плоские рабочие поверхности термоэлектродов, имеющие, например, форму круга, но и верхние области боковых поверхностей термоэлектродов вместе с размещенной заготовкой респиратора, обеспечивая создание на ней давление прессования за счет своих эластичных свойств. В результате этого еще более увеличивается площадь получаемого соединения и поэтому повышается его прочность, что обеспечивает повышение качества изготавливаемых респираторов. Кроме того, использование в способе скрепления термопластичных слоистых материалов для термопрессования прижимных наконечников, выполненных не из металла, обладающего высокой теплопроводностью, а из эластичного материала, препятствует при выполнении термосоединения отводу прижимными наконечниками тепла, позволяя для получения прочного соединения не осуществлять излишний перегрев термоэлектрода, который может вызвать пригорание находящегося с ним в контакте при прессовании наружного слоя полумаски респиратора, что повышает качество изготавливаемых респираторов.-6 008896 Характеризующие настоящий способ скрепления термопластичных слоистых материалов количественные значения получены авторами настоящего изобретения опытным путем и являются наиболее приемлемыми. При этом использование прижимных наконечников с площадью поперечного сечения, превышающей площадь рабочей поверхности термоэлектрода менее, чем в 1,1 раза, не позволяет обеспечить необходимый охват их деформированными рабочими поверхностями не только плоских рабочих поверхностей термоэлектродов, но и верхних областей боковых поверхностей термоэлектродов вместе с размещенной заготовкой респиратора, что приводит к уменьшению площади выполняемого соединения и снижению его прочности. Использование прижимных наконечников с площадью поперечного сечения,превышающей площадь рабочей поверхности термоэлектрода более чем в 1,4 раза, также не является целесообразным, поскольку не обеспечивает заметного повышения прочности получаемого соединения,но из-за чрезмерного увеличения площади получаемого соединения приводит к потере обтюратором респиратора гибкости и эластичных свойств, что снижает защитные свойства изготавливаемого респиратора вследствие неплотного прилегания его полосы обтюрации к лицу пользователя при применении респиратора. Использование давления прессования, меньшего 1,0 МПа, не позволяет осуществить необходимый прогрев заготовки респиратора и поэтому обеспечить прочность получаемого соединения. Прессование при давлении выше 9,8 МПа практически не приводит к повышению прочности получаемого соединения, но может вызвать повреждение наружного слоя заготовки респиратора термоэлектродом. При указанном диапазоне давления прессования использование прижимных наконечников, которые выполнены из эластичного материала с твердостью по Шору менее 30, деформированные прижимные наконечники не обеспечивают получения необходимого давления прессования заготовки респиратора к верхним областям боковых поверхностей термоэлектродов, что приводит к снижению прочности получаемого соединения. Применение же прижимных наконечников, которые выполнены из эластичного материала с твердостью по Шору более 50, не позволяет обеспечить необходимый охват их деформированными рабочими поверхностями верхних областей боковых поверхностей термоэлектродов вместе с размещенной заготовкой респиратора, что приводит к уменьшению площади выполняемого соединения и вызывает снижение его прочности. Прессование при указанных значениях давления прессования в течение времени, меньшего 0,2 с, не обеспечивает необходимый прогрев заготовки респиратора, что уменьшает прочность получаемого соединения, а прессование длительностью более 3 с может привести к пригоранию наружного слоя заготовки респиратора к термоэлектроду, что снижает качество изготавливаемого респиратора. Отмеченное свидетельствует о решении декларированных выше задач настоящего изобретения благодаря наличию у предлагаемого способа скрепления термопластичных слоистых материалов перечисленных выше отличительных признаков. Поставленные задачи решаются согласно настоящему изобретению, во-вторых, также тем, что устройство для скрепления термопластичных слоистых материалов, содержащее, в соответствии с ближайшим аналогом, станину, привод с электрооборудованием, установленный на станине узел главного штока, находящегося во взаимодействии с приводом, установленный на главном штоке консольный рычаг,установленную на консольном рычаге формующую головку с прижимной плитой и штоком, закрепленным в прижимной плите и консольном рычаге, и установленное на станине формующее гнездо, включающее установленный на станине нагреватель, установленный на нагревателе сварочный контур в виде совокупности термоэлектродов, установленный на станине на пружинах над сварочным контуром опорный стол с отверстиями, выполненными напротив термоэлектродов сварочного контура, фланец с кольцом, находящийся во взаимодействии с приводом и установленный с возможностью осевого перемещения, установленную на станине кольцевую оправу с клавишными рычагами с прижимными наконечниками, размещенными в радиальных пазах кольцевой оправы, и установленные на кольце фланца напротив клавишных рычагов подпружиненные упоры, отличается от ближайшего аналога тем, что прижимные наконечники снабжены выпуклой рабочей поверхностью и выполнены из эластичного материала с площадью поперечного сечения, превышающей в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода. При этом прижимные наконечники могут быть выполнены из эластичного материала с твердостью по Шору, равной 30-50, прижимные наконечники могут быть выполнены со сферической рабочей поверхностью, термоэлектроды могут быть выполнены с рабочей поверхностью из неокисляющегося металла, термоэлектроды могут быть выполнены с плоской рабочей поверхностью, имеющей форму круга, фланец может быть снабжен штоком, находящимся во взаимодействии с приводом, привод может быть выполнен находящимся во взаимодействии с главным штоком и штоком фланца посредством кулачков, кольцо может быть установлено на фланце с помощью направляющих стоек, кольцевая оправа может быть установлена на станине с помощью стоек, а формующая головка может быть снабжена установленной на штоке прижимной плиты с возможностью осевого перемещения конусной муфтой, размещенными в радиальных пазах прижимной плиты уголковыми ползунами, эластичным кольцом, охватывающим и прижимающим уголковые ползуны к конической поверхности конусной муфты, и установленным на консольном рычаге качающимся рычагом, находящимся во взаимодействии с конусной муфтой и подпружиненным по отношению к консольному рычагу пружиной растяжения, причем прижимная-7 008896 плита может быть снабжена зацепами для размещения внутренней распорки респиратора, а на одной стороне каждого уголкового ползуна может быть выполнен паз для размещения резинового шнура обтюратора респиратора. Снабжение прижимных наконечников устройства для скрепления термопластичных слоистых материалов выпуклой рабочей поверхностью, например сферической рабочей поверхностью, и выполнение их из эластичного материала, имеющего твердость по Шору, например, в пределах 30-50, с площадью поперечного сечения, превышающей в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода, который выполнен, например, с плоской рабочей поверхностью, имеющей форму круга и выполненной из неокисляющегося металла, обеспечивает повышение качества изготавливаемых респираторов, а также упрощение конструкции и улучшение эксплуатационных свойств оборудования, используемого для изготовления респираторов. Отмеченное подтверждается следующими соображениями. Использование в конструкции устройства для скрепления термопластичных слоистых материалов для термопрессования заготовки респиратора прижимных наконечников, выполненных из эластичного материала, приводит к тому, что под действием давления прессования прижимные наконечники, упираясь в рабочие поверхности термоэлектродов, эластично деформируются в соответствии с формой, размерами и положением относительно них рабочих поверхностей термоэлектродов. Это обеспечивает при прессовании контакт деформированной рабочей поверхности каждого прижимного наконечника через заготовку респиратора со всей площадью рабочей поверхности каждого соответствующего термоэлектрода даже в случае отклонения взаимного расположения рабочих поверхностей прижимных наконечников и термоэлектродов от номинального, вызванного нарушением регулировки устройства для скрепления термопластичных слоистых материалов в процессе его эксплуатации. Данное обстоятельство позволяет производить регулировку устройства для скрепления термопластичных слоистых материалов менее часто. С одной стороны, это приводит к повышению производительности процесса сборки респираторов,поскольку сокращает количество вынужденных перерывов в работе для регулировки устройства для скрепления термопластичных слоистых материалов, а также упрощает его эксплуатацию и делает ее менее дорогостоящей. С другой стороны, обеспечиваемый в этом случае контакт деформированной рабочей поверхности каждого прижимного наконечника через заготовку респиратора со всей площадью рабочей поверхности каждого соответствующего термоэлектрода даже при возникновении перекоса не приводит к уменьшению площади их соприкосновения, в результате чего площадь каждого получаемого соединения не уменьшается, а повышается прочность получаемого соединения и поэтому качество сборки респиратора. Отмеченные обстоятельства позволили без ущерба для прочности получаемого соединения слоев заготовки респиратора отказаться от использования в конструкции предлагаемого устройства для скрепления термопластичных слоистых материалов термопластичного порошкообразного полимера, засыпаемого на заготовку респиратора в местах выполнения термосоединений. В результате этого по сравнению с ближайшим аналогом, во-первых, существенно упростилась конструкция предлагаемого устройства для скрепления термопластичных слоистых материалов из-за отсутствия в ней узла дозирования порошкообразного полимера. Во-вторых, это исключило возможность попадания гранул порошкообразного полимера в зазоры между трущимися поверхностями узлов данного устройства, которое вызывало бы их преждевременный износ или поломку вследствие заклинивания. По этой же причине техническое обслуживание предлагаемого устройства для скрепления термопластичных слоистых материалов может осуществляться менее часто. Все это обеспечило улучшение эксплуатационных свойств предлагаемого устройства для скрепления термопластичных слоистых материалов. И, в-третьих, отказ от использования термопластичного порошкообразного полимера обеспечивает отсутствие нерасплавленных гранул этого полимера внутри подмасочного пространства изготовленного респиратора. В результате этого исключается аллергическая реакция и дискомфорт пользователя при применении респиратора из-за возможного попадания в его органы дыхания и глаза гранул порошкообразного полимера, что весьма существенно повышает качество собранного респиратора. При этом использование в предлагаемом устройстве для скрепления термопластичных слоистых материалов при термопрессовании прижимных наконечников из эластичного материала, имеющих выпуклую рабочую поверхность, например сферическую по форме, обеспечивает более равномерное распределение давления прессования по площади каждого выполняемого соединения. Во-первых, это приводит к повышению прочности получаемого соединения, а, во-вторых, препятствует возможности повреждения или пригорания заготовки респиратора к термоэлектродам в отличие от ближайшего аналога,когда из-за неравномерности распределения давления прессования возникают в пределах площади получаемого соединения локальные участки с повышенным давлением. Эта особенность конструкции предлагаемого устройства для скрепления термопластичных слоистых материалов также обеспечивает повышение качества изготавливаемых респираторов. Использование в конструкции предлагаемого устройства для скрепления термопластичных слоистых материалов для термопрессования прижимных наконечников, которые выполнены из эластичного материала, например, с твердостью по Шору, равной 30-50, и имеют площадь поперечного сечения, превышающую в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода, приводит к тому, что под дей-8 008896 ствием давления прессования прижимные наконечники не только эластично деформируются, но и в процессе своей деформации начинают в незначительной степени охватывать своими деформированными рабочими поверхностями не только плоские рабочие поверхности термоэлектродов, имеющие, например,форму круга, но и верхние области боковых поверхностей термоэлектродов вместе с размещенной заготовкой респиратора, обеспечивая создание на заготовке давления прессования за счет своих эластичных свойств. В результате этого еще более увеличивается площадь получаемого соединения и поэтому повышается его прочность, что обеспечивает повышение качества изготавливаемых респираторов. Кроме того, использование в конструкции предлагаемого устройства для скрепления термопластичных слоистых материалов для термопрессования прижимных наконечников, выполненных не из металла, обладающего высокой теплопроводностью, а из эластичного материала, обладающего существенно меньшей теплопроводностью, препятствует при выполнении термосоединения отводу прижимными наконечниками тепла, позволяя для получения прочного соединения не осуществлять излишний перегрев термоэлектрода, который может вызвать пригорание находящегося с ним в контакте при прессовании наружного слоя полумаски респиратора, что повышает качество изготавливаемых респираторов. Характеризующие конструкцию предлагаемого устройства для скрепления термопластичных слоистых материалов количественные значения получены авторами настоящего изобретения опытным путем и являются наиболее приемлемыми. При этом использование прижимных наконечников с площадью поперечного сечения, превышающей площадь рабочей поверхности термоэлектрода менее чем в 1,1 раза,не позволяет обеспечить необходимый охват их деформированными рабочими поверхностями не только плоских рабочих поверхностей термоэлектродов, но и верхних областей боковых поверхностей термоэлектродов вместе с размещенной заготовкой респиратора, что приводит к уменьшению площади получаемого соединения и снижению его прочности. Использование прижимных наконечников с площадью поперечного сечения, превышающей площадь рабочей поверхности термоэлектрода более чем в 1,4 раза,также не является целесообразным, поскольку не обеспечивает заметного повышения прочности получаемого соединения, но из-за чрезмерного увеличения площади получаемого соединения приводит к потере обтюратором изготовленного респиратора гибкости и эластичных свойств, что снижает защитные свойства респиратора вследствие неплотного прилегания его полосы обтюрации к лицу пользователя при применении респиратора. При использовании прижимных наконечников, которые выполнены из эластичного материала с твердостью по Шору менее 30, деформированные прижимные наконечники не обеспечивают получения необходимого давления прессования заготовки респиратора к верхним областям боковых поверхностей термоэлектродов, что приводит к снижению прочности получаемого соединения. Применение же прижимных наконечников, которые выполнены из эластичного материала с твердостью по Шору более 50,не позволяет обеспечить необходимый охват их деформированными рабочими поверхностями верхних областей боковых поверхностей термоэлектродов вместе с размещенной заготовкой респиратора, что приводит к уменьшению площади получаемого соединения и вызывает снижение его прочности. Отмеченное свидетельствует о решении декларированных выше задач настоящего изобретения благодаря наличию у предлагаемого устройства для скрепления термопластичных слоистых материалов перечисленных выше отличительных признаков. На фиг. 1 показана конструкция предлагаемого устройства для скрепления термопластичных слоистых материалов, которое позволяет осуществить предлагаемый способ скрепления термопластичных слоистых материалов, где 1 - станина, 2 - привод, 3 - узел главного штока, 4 - главный шток, 5 - консольный рычаг, 6 - формующая головка, 7 - прижимная плита, 8 - шток прижимной плиты, 9 - формующее гнездо, 10 - опорный стол, 11 - фланец, 12 - кольцо фланца, 13 - шток фланца, 14 - кольцевая оправа, 15 нагреватель, 16 - направляющая стойка опорного стола, 17 - стойка кольцевой оправы, 18 - направляющая стойка фланца, 19 - электродвигатель, 20 - ременная передача, 21 - червячный редуктор, 22 - кулачок главного штока, 23 - кулачок штока фланца, 24 - качающийся рычаг, 25 - пружина качающегося рычага,26 - пружина главного штока и 27 - стойка нагревателя. На фиг. 2 приведена кинематическая схема предлагаемого устройства для скрепления термопластичных слоистых материалов, которое позволяет осуществить предлагаемый способ скрепления термопластичных слоистых материалов, где 28 - клавишный рычаг, 29 - прижимной наконечник, 30 - подпружиненный упор, 31 - конусная муфта, 32 - уголковый ползун, 33 - эластичное кольцо, 34 - зацеп прижимной плиты, 35 - паз уголкового ползуна, 36 - стойка узла главного штока, 37 - пружина фланца, 38 - уголковый качающийся рычаг, 39 - пружина уголкового рычага, 40 - откидной язычок, 41 - пружина язычка,42 - первый упор, 43 - второй упор, 44 - вилка главного штока, 45 - ролик главного штока, 46 - вилка штока, 47 - ролик штока, 48 - термоэлектрод сварочного контура, 49 - отбойное кольцо и 50 - пружина опорного стола. На фиг. 3 показана конструкция формующей головки 6 с консольным рычагом 5 и главным штоком 4. На фиг. 4 показана конструкция формующего гнезда 9. На фиг. 5 показаны термоэлектрод 48 сварочного контура и клавишный рычаг 28 с прижимным наконечником 29 при начале движения клавишного рычага 28 перед выполнением термопрессования заго-9 008896 товки слоистых материалов, где 51 - рабочая поверхность прижимного наконечника, 52 - рабочая поверхность термоэлектрода, 53 - боковая поверхность термоэлектрода и 54 - заготовка респиратора. На фиг. 6 показаны термоэлектрод 48 сварочного контура и клавишный рычаг 28 с прижимным наконечником 29 на стадии выполнения термопрессования заготовки слоистых материалов. Предлагаемое устройство для скрепления термопластичных слоистых материалов, которое позволяет осуществить предлагаемый способ скрепления термопластичных слоистых материалов, содержит станину 1, на которой установлены привод 2 с электрооборудованием, узел 3 главного штока и формующее гнездо 9. Привод 2 размещен в нижней части станины 1 и содержит электродвигатель 19, червячный редуктор 21, на выходном валу которого установлены кулачок 22 главного штока и кулачок 23 штока фланца, и ременную передачу 20, связывающую электродвигатель 19 с червячным редуктором 21. Узел 3 главного штока установлен на верхней плите станины 1 и состоит из главного штока 4, который подпружинен относительно верхней плиты станины 1 пружиной 26 главного штока и смонтирован с ходовой посадкой в раме, образованной двумя стойками 36 узла главного штока и жестко закрепленной на верхней плите станины 1. На нижнем конце главного штока 4 установлена вилка 44 главного штока с роликом 45 главного штока, позволяющим обкатывать кулачок 22 главного штока. На верхней части главного штока 4 закреплен консольный рычаг 5, на котором посредством штока 8 прижимной плиты установлена формующая головка 6, содержащая закрепленную на штоке 8 прижимной плиты прижимную плиту 7 и установленную на штоке 8 прижимной плиты с возможностью осевого перемещения конусную муфту 31. На нижней стороне прижимной плиты 7 установлены диаметрально противоположно два зацепа 34 прижимной плиты для размещения внутренней распорки респиратора, а в ее радиальных пазах размещены уголковые ползуны 32, охваченные и прижатые к внешней конической поверхности конусной муфты 31 эластичным кольцом 33. На горизонтально расположенной стороне каждого уголкового ползуна 32 выполнен паз 35 уголкового ползуна для размещения резинового шнура обтюратора респиратора. На консольном рычаге 5 установлен с использованием шарнирного соединения качающийся рычаг 24, который находится во взаимодействии с конусной муфтой 31 посредством вилки, подпружинен относительно консольного рычага 5 пружиной 25 качающегося рычага (пружиной растяжения) и застопорен в нижнем положении вертикальным концом уголкового качающегося рычага 38, шарнирно закрепленного на боковой поверхности консольного рычага 5 и подпружиненного пружиной 39 уголкового рычага(пружиной растяжения). На горизонтальном конце уголкового качающегося рычага 38 установлен с возможностью поворота откидной язычок 40, подпружиненный пружиной 41 язычка (пружиной растяжения). На раме, образованной двумя стойками 36 узла главного штока, установлены первый упор 42 и второй упор 43. Откидной язычок 40 смонтирован таким образом, чтобы при ходе консольного рычага 5 с формующей головкой 6 вниз он, находя на первый упор 42, поворачивался, проскакивая первый упор 42, а при обратном ходе консольного рычага 5 с формующей головкой 6 вверх упирался в первый упор 42 и поэтому поворачивал в шарнирном соединении относительно консольного рычага 5 уголковый качающийся рычаг 38, освобождая качающийся рычаг 24. Формующее гнездо 9 смонтировано на верхней плите станины 1 и содержит выполненный в виде кольца электрический нагреватель 15, который установлен на верхней плите станины 1 посредством стоек 27 нагревателя и снабжен установленными по кругу с шагом от 10 до 15 мм термоэлектродами 48 сварочного контура, например, в виде усеченного конуса с плоской рабочей поверхностью 52 термоэлектрода, выполненной из неокисляющегося металла, например из нержавеющей стали, в форме круга диаметром 3-6 мм. В конструкции устройства используется 44 термоэлектрода 48 сварочного контура. Формующее гнездо 9 также содержит опорный стол 10, который установлен посредством направляющей стойки 16 опорного стола на верхней плите станины 1 с возможностью осевого перемещения, подпружинен по отношению к станине 1 пружиной 50 опорного стола и снабжен выполненными напротив термоэлектродов 48 сварочного контура нагревателя 15 отверстиями, и кольцевую оправу 14, которая установлена на верхней плите станины 1 с помощью стоек 17 кольцевой оправы и снабжена смонтированными в ее радиальных пазах на осях с возможностью поворота относительно них клавишными рычагами 28 с прижимными наконечниками 29. Количество клавишных рычагов 28 равно количеству термоэлектродов 48 сварочного контура, а их расположение выбрано таким образом, чтобы при повороте клавишных рычагов 28 их прижимные наконечники 29 взаимодействовали с термоэлектродами 48 сварочного контура,обеспечивая необходимое для термопрессования давление. Прижимные наконечники 29 выполнены с выпуклой рабочей поверхностью из эластичного материала, например из резины или фторопласта, с твердостью по Шору, равной 30-50. Площадь поперечного сечения каждого прижимного наконечника 29 в плоскости, перпендикулярной его продольной оси, выбрана превышающей в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода 48 сварочного контура. По мнению авторов настоящего изобретения, наиболее предпочтительным является выполнение прижимных наконечников 29 с цилиндрической боковой поверхностью и с рабочей поверхностью 51 прижимного наконечника в форме полусферы. С учетом приведенных выше возможных значений диаметра круглой рабочей поверхности 52 термоэлектрода в данном наиболее предпочтительном случае радиус цилиндрической боковой поверхности прижимного наконечника 29 и рабочей поверхности 51- 10008896 прижимного наконечника имеет значение в диапазоне от 1,6 до 3,6 мм. Кроме того, формующее гнездо 9 содержит фланец 11, который установлен в верхней плите станины 1 посредством направляющих стоек 18 фланца с возможностью осевого перемещения, подпружинен относительно станины 1 пружинами 37 фланца и снабжен штоком 13 фланца, находящимся во взаимодействии с приводом 2 посредством вилки 46 штока с позволяющим обкатывать кулачок 23 штока фланца роликом 47 штока, а также кольцо 12 фланца с установленными на нем напротив клавишных рычагов 28 подпружиненными упорами 30 (по числу клавишных рычагов 28), которое закреплено на направляющих стойках 18 фланца и снабжено отбойным кольцом 49, находящимся во взаимодействии с плечами клавишных рычагов 28, противоположными их прижимным наконечникам 29. Необходимое при осуществлении предлагаемого способа скрепления термопластичных слоистых материалов давление прессования, равное 1,0-9,8 МПа, в данном устройстве задается жесткостью пружин подпружиненных упоров 30. Кроме того, предлагаемое устройство для скрепления термопластичных слоистых материалов, которое позволяет осуществить предлагаемый способ скрепления термопластичных слоистых материалов,снабжено не показанными на фигурах двумя концевыми выключателями электродвигателя 19 привода 2,размещенными в нагревателе 15 электрическим нагревательным элементом и датчиком температуры нагревателя, а также размещенными на станине 1 индикатором температуры нагревателя, регулятором температуры нагревателя, пусковой кнопкой привода 2 и таймером, который задает время выполнения термического прессования и позволяет устанавливать его необходимое значение в диапазоне 0,2-3,0 с,как это предусматривает предлагаемый способ. Предлагаемое устройство для скрепления термопластичных слоистых материалов, которое позволяет осуществить предлагаемый способ скрепления термопластичных слоистых материалов, работает следующим образом. При включении питания устройства для скрепления термопластичных слоистых материалов происходит нагрев нагревателя 15. Работающий на устройстве оператор контролирует температуру нагревателя 15 по индикатору температуры нагревателя, с помощью регулятора температуры нагревателя устанавливает ее необходимое значение, как правило, в диапазоне 160-350 С и устанавливает таймером необходимое время термопрессования, которое может составлять 0,2-3,0 с. Затем оператор натягивает резиновый шнур обтюратора респиратора на уголковые ползуны 32, размещая его в пазах 35 уголковых ползунов, устанавливает внутреннюю распорку респиратора на зацепы 34 прижимной плиты и укладывает на опорный стол 10 заготовку 54 респиратора в виде сложенных в пакет вырезанных по размеру от 2 до 5 слоев фильтрующих и сорбционно-фильтрующих материалов на основе, например, перхлорвиниловых,полистирольных, полипропиленовых или полиэфирных волокон, после чего нажатием пусковой кнопки привода 2 включает электродвигатель 19. Вращательное движение вала электродвигателя 19 с помощью ременной передачи 20, червячного редуктора 21, кулачка 22 главного штока, кулачка 23 штока фланца, ролика 45 главного штока и ролика 47 штока преобразуется в вертикальное поступательное движение главного штока 4 с консольным рычагом 5 и формующей головкой 6 вниз под действием разжимающейся пружины 26 главного штока, а штока 13 фланца с фланцем 11 и кольцом 12 фланца - вверх под действием кулачка 23 штока фланца. При движении главного штока 4 с консольным рычагом 5 и формующей головкой 6 вниз откидной язычок 40 при взаимодействии с первым упором 42 повернется, пройдет первый упор 42 и вернется в исходное положение под действием пружины 41 язычка, не вызывая поворота уголкового качающегося рычага 38. По мере движения формующей головки 6 вниз ее прижимная плита 7 входит в соприкосновение с опорным столом 10 и находящейся на нем заготовкой 54 респиратора, после чего опорный стол 10 под действием формующей головки 6 также начинает двигаться вниз, сжимая пружину 50 опорного стола. При движении вниз опорного стола 10 происходит загиб вверх кромок заготовки 54 респиратора краями кольцевой оправы 14 для формирования обтюратора. После окончания вертикального загиба кромок заготовки 54 респиратора формующая головка 6 с прижимной плитой 7 и опорным столом 10 останавливаются в крайнем нижнем положении, когда опорный стол 10 опустится на поверхность нагревателя 15 и термоэлектроды 48 сварочного контура войдут в отверстия опорного стола 10 и, возвышаясь над его поверхностью, будут соприкасаться с заготовкой 54 респиратора. После этого начинается поступательное движение вверх фланца 11 и кольца 12 фланца с подпружиненными упорами 30 за счет воздействия на шток 13 фланца кулачка 23 штока фланца. При таком движении установленные на кольце 12 фланца подпружиненные упоры 30 воздействуют на клавишные рычаги 28, которые, поворачиваясь вокруг своих осей, осуществляют окончательный загиб кромки заготовки 54 респиратора в горизонтальное положение с образованием обтюратора, внутрь которого попадает натянутый на уголковые ползуны 32 и размещенный в пазах 35 уголковых ползунов резиновый шнур обтюратора. Одновременно в результате поворота клавишные рычаги 28 прижимают своими прижимными наконечниками 29, проходящими между уголковыми ползунами 32, заготовку 54 респиратора в точках термопрессования к термоэлектродам 48 сварочного контура, создавая необходимое для осуществления предлагаемого способа давление прессования в пределах 1,0-9,8 МПа, определяемое жесткостью пружин подпружиненных упоров 30.- 11008896 Под действием давления прессования прижимные наконечники 29, упираясь через заготовку 54 респиратора (см. фиг. 5 и 6) рабочими поверхностями 51 прижимных наконечников в рабочие поверхности 52 термоэлектродов, эластично деформируются в соответствии с формой, размерами и положением относительно них рабочих поверхностей 52 термоэлектродов, обеспечивая при прессовании контакт каждой деформированной рабочей поверхности 51 прижимного наконечника через заготовку 54 респиратора со всей площадью каждой соответствующей рабочей поверхности 52 термоэлектрода. При этом вследствие эластичных свойств материала прижимного наконечника 29 и сферической формы рабочей поверхности 51 прижимного наконечника давление прессования на заготовку 54 респиратора распределяется достаточно равномерно в пределах площади рабочей поверхности 52 термоэлектрода. Кроме того,из-за превышения площади поперечного сечения прижимного наконечника 29 площади рабочей поверхности 52 термоэлектрода под действием давления прессования каждый прижимной наконечник 29 не только эластично деформируется, но и в процессе своей деформации начинает в незначительной степени охватывать деформированной рабочей поверхностью 51 прижимного наконечника не только рабочую поверхность 52 термоэлектрода, но и верхнюю область боковой поверхности 53 термоэлектрода вместе с размещенной заготовкой 54 респиратора, обеспечивая создание на ней давления прессования за счет своих эластичных свойств. Затем не показанный на фигурах концевой выключатель разрывает цепь питания электродвигателя 19 и привод 2 останавливается на заданное время, равное 0,2-3,0 с и устанавливаемое таймером, для осуществления термопрессования заготовки 54 респиратора. В местах контакта с нагретыми термоэлектродами 48 термопластичные слои заготовки 54 респиратора частично расплавляются и под действием давления прессования свариваются. После выдержки в течение заданного времени прессования таймер вновь включает электродвигатель 19 привода 2, в результате чего фланец 11 с кольцом 12 фланца под действием разжимающихся пружин 37 фланца будет двигаться вниз и отбойное кольцо 49 кольца 12 фланца развернет клавишные рычаги 28 в исходное положение, прекращая прессование. При движении главного штока 4 с консольным рычагом 5 и формующей головкой 6 под действием кулачка 22 главного штока вверх освобождающийся от воздействия прижимной плиты 7 опорный стол 10 под действием разжимающихся пружин 50 опорного стола поднимется в свое исходное положение, а при дальнейшем движении формующей головки 6 вверх собранный респиратор останется подвешенным на прижимной плите 7 к зацепам 34 прижимной плиты за внутреннюю распорку респиратора и к угловым ползунам 32 за находящийся в пазах 35 уголковых ползунов резиновый шнур и обтюратор. В процессе движения консольного рычага 5 вверх в результате взаимодействия откидного язычка 40 с первым упором 42 повернется уголковый качающийся рычаг 38 и освободит от фиксации качающийся рычаг 24, который под действием сжимающейся пружины 25 качающегося рычага поднимется и переместит конусную муфту 31 вверх. Вследствие подъема конусной муфты 31 прижимаемые к ее конической поверхности эластичным кольцом 33 уголковые ползуны 32 под действием последнего сойдутся,освобождая с горизонтальных концов уголковых ползунов 32 обтюратор собранного респиратора и с пазов 35 уголковых ползунов находящийся внутри его резиновый шнур и позволяя оператору аккуратно снять с зацепов 34 прижимной плиты внутреннюю распорку вместе с собранным респиратором без повреждения его обтюратора и фильтрующих слоев полумаски. При подходе главного штока 4 с консольным рычагом 5 и формующей головкой 6 в крайнее верхнее положение качающийся рычаг 24 упирается во второй упор 43 и в результате этого поворачивается вниз, возвращая конусную муфту 31 в крайнее нижнее положение на штоке 8 прижимной плиты. В результате этого происходит поворот уголкового качающегося рычага 38 под действием пружины 39 уголкового рычага и фиксация им качающегося рычага 24 в крайнем нижнем положении, а также остановка электродвигателя 19 привода 2 за счет размыкания не показанного на фигурах концевого выключателя. После этого полуавтомат готов к сборке очередного респиратора, которая происходит аналогичным образом. Заявителем изготовлен опытный образец предлагаемого устройства для скрепления термопластичных слоистых материалов, которое позволяет осуществить предлагаемый способ скрепления термопластичных слоистых материалов. Данный опытный образец прошел на производственной базе заявителя испытания по сборке облегченных респираторов типа ШБ-1 "Лепесток" и "Алина" и показал высокую производительность процесса и высокое качество сборки указанных типов респираторов. Таким образом, применение предлагаемого способа скрепления термопластичных слоистых материалов и устройства для его осуществления обеспечивает повышение качества изготавливаемых респираторов, а также упрощение конструкции и улучшение эксплуатационных свойств оборудования, используемого для изготовления респираторов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ скрепления термопластичных слоистых материалов, включающий термическое прессование термопластичных листовых слоев с использованием расположенных по периметру листовых слоев термоэлектродов и ненагреваемых прижимных наконечников, отличающийся тем, что используют при- 12008896 жимные наконечники с выпуклой рабочей поверхностью, выполненные из эластичного материала и имеющие площадь поперечного сечения, превышающую в 1,1-1,4 раза площадь рабочей поверхности термоэлектрода. 2. Способ по п.1, отличающийся тем, что используют прижимные наконечники из эластичного материала с твердостью по Шору, равной 30-50. 3. Способ по п.1, отличающийся тем, что используют прижимные наконечники со сферической рабочей поверхностью. 4. Способ по п.1, отличающийся тем, что используют термоэлектроды с рабочей поверхностью, выполненной из неокисляющегося металла. 5. Способ по п.1, отличающийся тем, что используют термоэлектроды с плоской рабочей поверхностью, имеющей форму круга. 6. Способ по п.1, отличающийся тем, что термическое прессование производят при давлении 1,0-9,8 МПа. 7. Способ по п.1, отличающийся тем, что термическое прессование производят в течение времени,равного 0,2-3,0 с. 8. Устройство для скрепления термопластичных слоистых материалов, содержащее станину, привод с электрооборудованием, установленный на станине узел главного штока, находящегося во взаимодействии с приводом, установленный на главном штоке консольный рычаг, установленную на консольном рычаге формующую головку с прижимной плитой и штоком, закрепленным в прижимной плите и консольном рычаге, и установленное на станине формующее гнездо, включающее установленный на станине нагреватель, установленный на нагревателе сварочный контур в виде совокупности термоэлектродов,установленный на станине на пружинах над сварочным контуром опорный стол с отверстиями, выполненными напротив термоэлектродов сварочного контура, фланец с кольцом, находящийся во взаимодействии с приводом и установленный с возможностью осевого перемещения, установленную на станине кольцевую оправу с клавишными рычагами с прижимными наконечниками, размещенными в радиальных пазах кольцевой оправы, и установленные на кольце фланца напротив клавишных рычагов подпружиненные упоры, отличающееся тем, что прижимные наконечники снабжены выпуклой рабочей поверхностью и выполнены из эластичного материала с площадью поперечного сечения, превышающей в 1,11,4 раза площадь рабочей поверхности термоэлектрода. 9. Устройство по п.8, отличающееся тем, что прижимные наконечники выполнены из эластичного материала с твердостью по Шору, равной 30-50. 10. Устройство по п.8, отличающееся тем, что прижимные наконечники выполнены со сферической рабочей поверхностью. 11. Устройство по п.8, отличающееся тем, что термоэлектроды выполнены с рабочей поверхностью из неокисляющегося металла. 12. Устройство по п.8, отличающееся тем, что термоэлектроды выполнены с плоской рабочей поверхностью, имеющей форму круга. 13. Устройство по п.8, отличающееся тем, что фланец снабжен штоком, находящимся во взаимодействии с приводом. 14. Устройство по п.8, отличающееся тем, что привод выполнен находящимся во взаимодействии с главным штоком и штоком фланца посредством кулачков. 15. Устройство по п.8, отличающееся тем, что кольцо установлено на фланце с помощью направляющих стоек. 16. Устройство по п.8, отличающееся тем, что кольцевая оправа установлена на станине с помощью стоек. 17. Устройство по п.8, отличающееся тем, что формующая головка снабжена установленной на штоке прижимной плиты с возможностью осевого перемещения конусной муфтой, размещенными в радиальных пазах прижимной плиты уголковыми ползунами, эластичным кольцом, охватывающим и прижимающим уголковые ползуны к конической поверхности конусной муфты, и установленным на консольном рычаге качающимся рычагом, находящимся во взаимодействии с конусной муфтой и подпружиненным по отношению к консольному рычагу пружиной растяжения, причем прижимная плита снабжена зацепами для размещения внутренней распорки респиратора, а на одной стороне каждого уголкового ползуна выполнен паз для размещения резинового шнура обтюратора респиратора.

МПК / Метки

МПК: A62B 7/10, B32B 37/00, A62B 23/02

Метки: слоистых, устройство, материалов, скрепления, термопластичных, осуществления, способ

Код ссылки

<a href="https://eas.patents.su/17-8896-sposob-skrepleniya-termoplastichnyh-sloistyh-materialov-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ скрепления термопластичных слоистых материалов и устройство для его осуществления</a>

Предыдущий патент: Способ управления петлями на втором уровне модели взаимодействия открытых систем для сетей связи

Следующий патент: Крышка бутылки

Случайный патент: Способ удаления волос и устройство для его осуществления