Способ соединения материалов ионопроницаемых мембран при помощи частично или полностью переходной жидкой фазы

Номер патента: 7667

Опубликовано: 29.12.2006

Авторы: Батт Дэррил П., Кэролан Майкл Фрэнсис, Риндерс Стивен Уолтон, Катлер Реймонд Эштон

Формула / Реферат

1. Способ соединения по меньшей мере двух изделий для формирования составной конструкции, из которых первое изделие содержит первый многокомпонентный спеченный металлический оксид, имеющий перовскитовую или флюоритовую структуру, а второе изделие содержит второй многокомпонентный спеченный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия, согласно которому между изделиями помещают соединительный материал, содержащий по меньшей мере один оксид металла, принадлежащего той же группе Периодической таблицы согласно ИЮПАК, что и металл, входящий в состав по меньшей мере одного из упомянутых многокомпонентных металлических оксидов, и/или первой строке блока d-элементов, и/или группе лантаноидов, за исключением металлов, содержащихся в упомянутых многокомпонентных металлических оксидах, а также бора, кремния, германия, олова, свинца, мышьяка, сурьмы, фосфора и теллура, причем соединительный материал имеет температуру плавления ниже температуры спекания первого изделия и температуры спекания второго изделия; после чего нагревают изделия и соединительный материал до температуры, которая выше температуры плавления соединительного материала и ниже температур спекания первого и второго изделий, в течение периода времени, достаточного для образования соединительного шва между изделиями.

2. Способ по п.1, в котором упомянутый по меньшей мере один оксид металла при нагреве обеспечивает наличие жидкой фазы и по меньшей мере одной твердой фазы.

3. Способ по п.2, в котором упомянутая жидкая фаза и упомянутая по меньшей мере одна твердая фаза реагируют с образованием упомянутого соединительного шва.

4. Способ по п.1, в котором в состав упомянутого первого многокомпонентного металлического оксида входят два металла, также входящие в состав упомянутого второго многокомпонентного металлического оксида.

5. Способ по п.1, в котором в состав соединительного материала входит (а) металл 2-й группы Периодической таблицы согласно ИЮПАК и/или (b) переходный металл из первой строки блока d-элементов.

6. Способ по п.1, в котором кристаллические структуры изделий представляют собой структуры из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита.

7. Способ по п.1, в котором формируют соединение типа "трубка к трубке", "плоская пластина к трубке" или "плоская пластина к плоской пластине".

8. Способ по п.1, в котором упомянутые первый и второй многокомпонентные металлические оксиды одинаковы или различны и независимо представлены следующей формулой:

АхА'х'А"х''ВуВ'у'В''у''O3-d,

где А - лантаноид блока f-элементов, La или их смесь;

А' - металл 2-й группы;

А" выбирают из групп 1, 2 и 3 Периодической таблицы согласно ИЮПАК и лантаноидов блока f-элементов;

В, В' и В" отличаются друг от друга, и их независимо выбирают из переходных металлов блока d-элементов;

d - число, которое придает составу нейтральный заряд;

и где 0_х_1; 0_х'_1; 0_х''_1; 0_у_1,1; 0_у'_1 и 0_у''_1,1, при условии, что (х+х'+х'')=1 и 0,9_ (у+у'+у'') _1,1.

9. Способ по п.8, в котором упомянутый первый многокомпонентный металлический оксид содержит два металла, также содержащихся в упомянутом втором многокомпонентном металлическом оксиде, а индексы х, х', х'', у, у' и у'' отвечают следующим условиям: (x1-x2):x1_0,1; (x1'-x2'):x1'_0,1; (x1''-x2''):x1''_0,1; и (y1-y2):y1_0,l; (y1'-y2'):y1'_0,1; (у1''-y2''):y1''_0,1, где каждый подстрочный индекс 1 обозначает упомянутый первый многокомпонентный металлический оксид, а каждый подстрочный индекс 2 обозначает упомянутый второй многокомпонентный металлический оксид.

10. Способ по п.8, в котором упомянутый соединительный материал содержит вещество, выбранное из группы, состоящей из оксида магния, оксида кальция, оксида бария, оксида стронция, оксида меди и их смешанных оксидов и смесей.

11. Способ по п.9, в котором упомянутые первый и второй многокомпонентные металлические оксиды независимо представлены следующей общей формулой:

LaxSrx'CoyFey''O3-d,

где (х+х')=1; 0_у_1,05; 0_у''_1,0 и 0,95_ (у+у'') _1,05; и упомянутый по меньшей мере один оксид металла выбирают из группы, состоящей из оксида меди, оксида бария, оксида кальция и их смешанных оксидов и смесей.

12. Способ по п.11, в котором упомянутый по меньшей мере один оксид металла представляет собой смесь или смешанный оксид оксида кальция и оксида меди.

13. Способ по п.1, в котором упомянутый соединительный шов герметичен по гелию.

14. Способ по п.1, выполняемый без приложения давления.

15. Способ по п.1, в котором упомянутое нагревание проводят на воздухе.

16. Способ по п.1, в котором соединительный шов составной конструкции не содержит граничной фазы.

17. Способ по п.1, в котором упомянутый соединительный материал дополнительно содержит по меньшей мере одно органическое связующее вещество.

18. Способ по п.17, в котором упомянутый соединительный материал перед упомянутым нагреванием обладает достаточной пластичностью для того, чтобы соответствовать форме границы раздела между упомянутыми первым и вторым изделиями.

19. Способ по п.1, в котором к упомянутому соединительному шву прикладывают давление от 0,001 до 1 МПа.

20. Составная конструкция, состоящая из первого изделия, содержащего первый многокомпонентный спеченный металлический оксид, имеющий перовскитовую или флюоритовую структуру, и второго изделия, содержащего второй многокомпонентный спеченный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия, соединенных способом по п.1.

21. Конструкция по п.20, в которой кристаллические структуры изделий представляют собой структуры из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита.

22. Конструкция по п.20, в которой упомянутые первое и второе изделия представляют собой трубки и/или плоские пластины, а упомянутое соединение представляет собой соединение "трубка к трубке", "плоская пластина к трубке" или "плоская пластина к плоской пластине".

23. Конструкция по п.20, в которой упомянутый соединительный шов герметичен по гелию.

24. Конструкция по п.20, в которой соединительный шов не содержит граничной фазы.

Текст

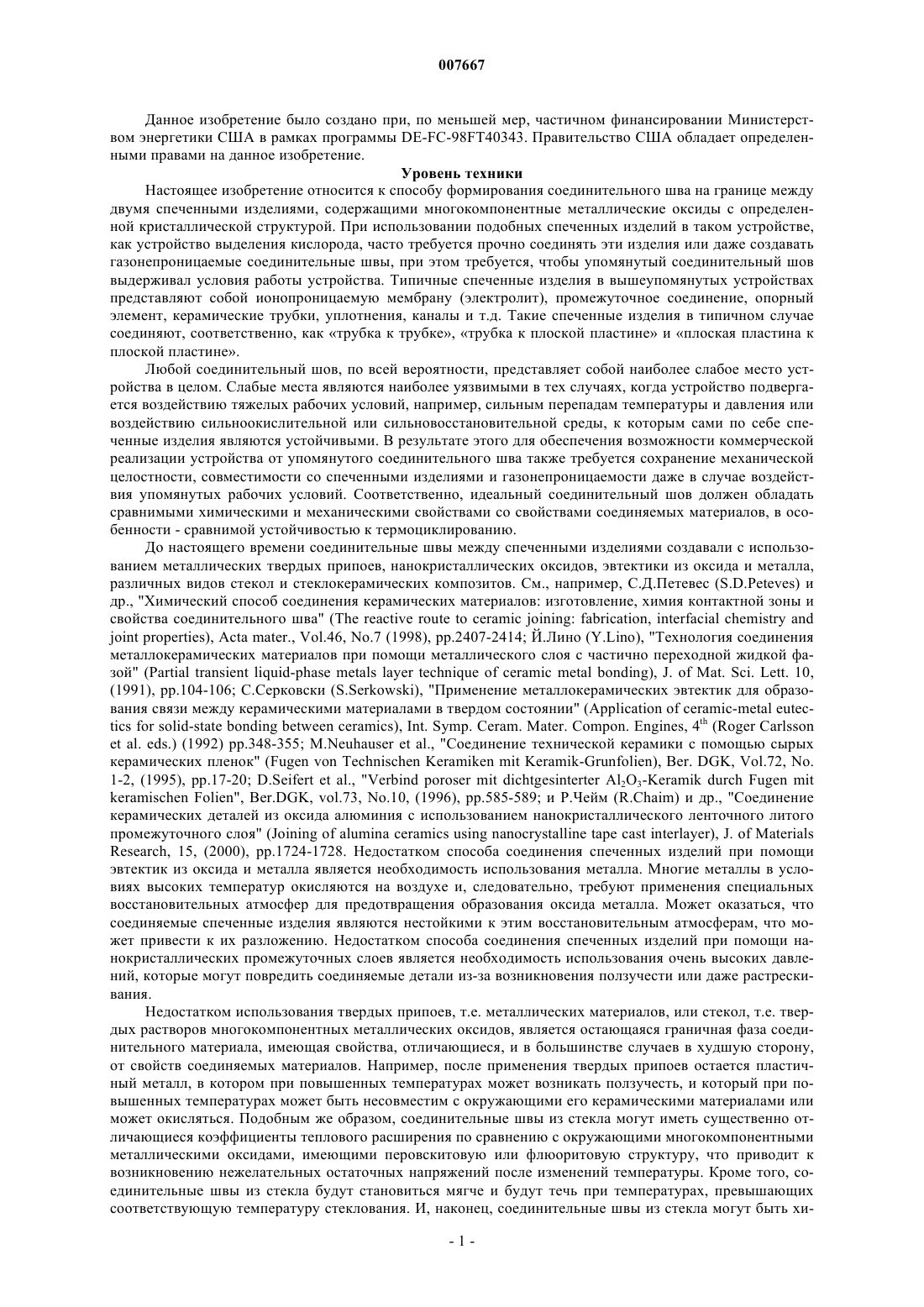

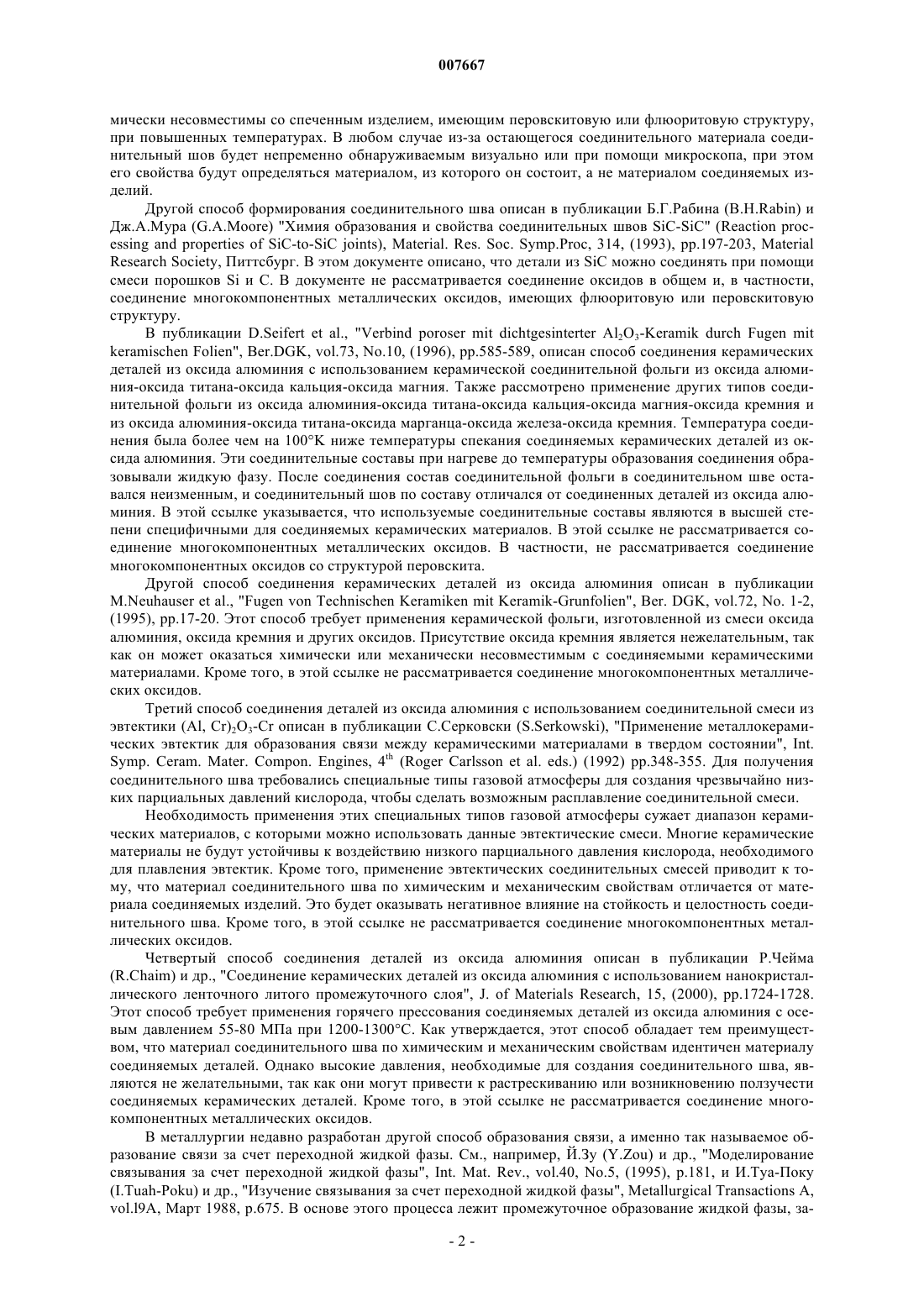

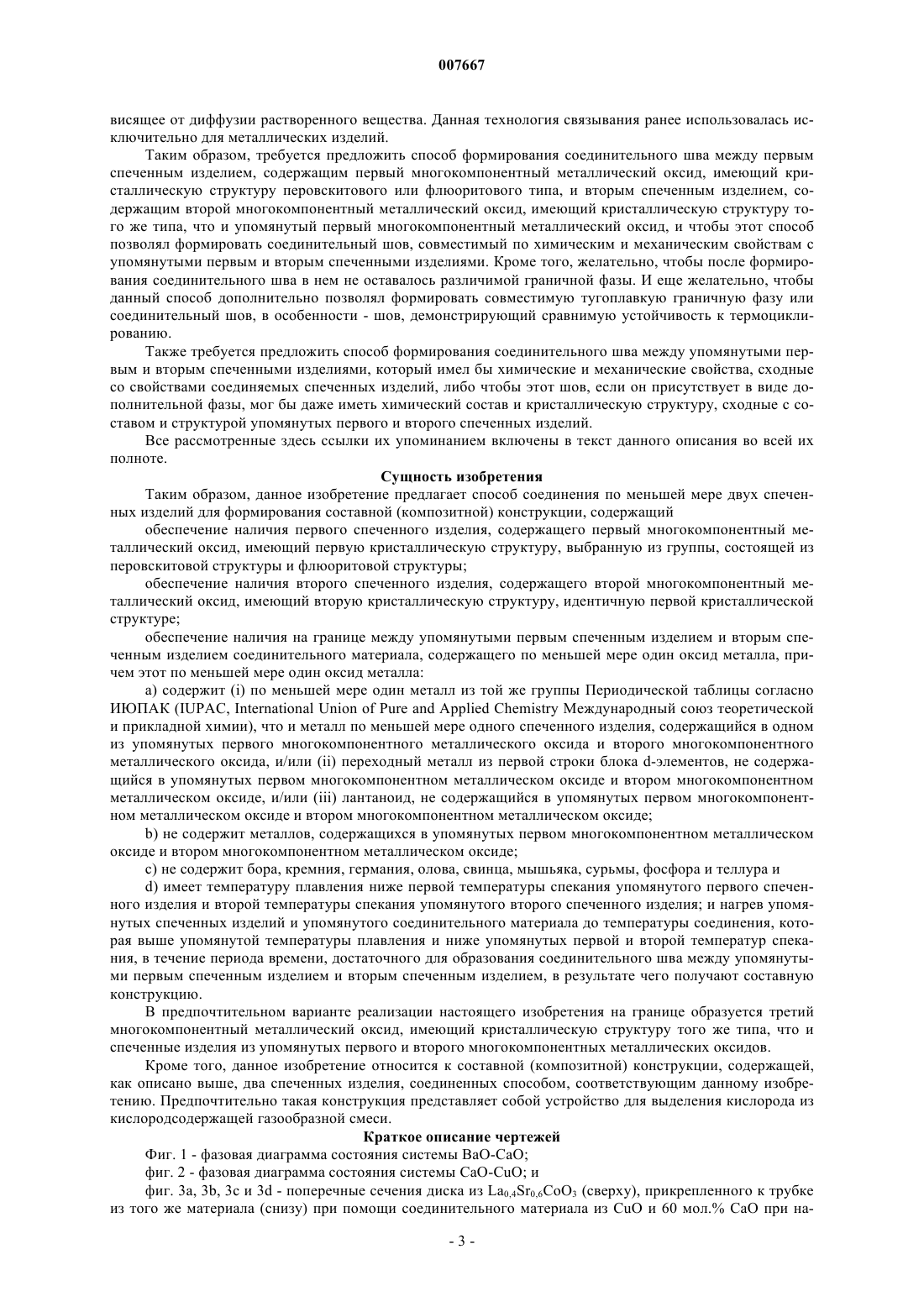

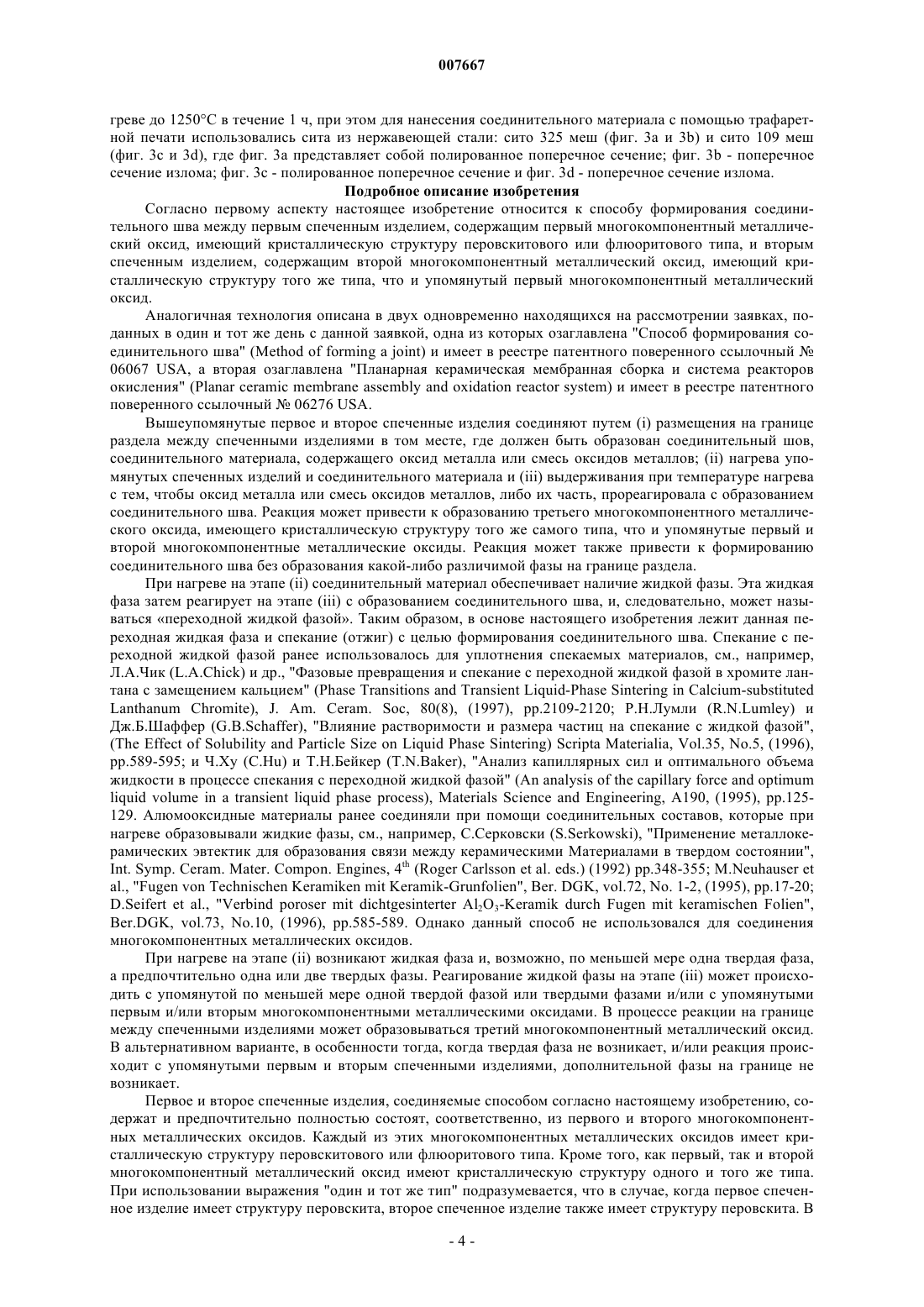

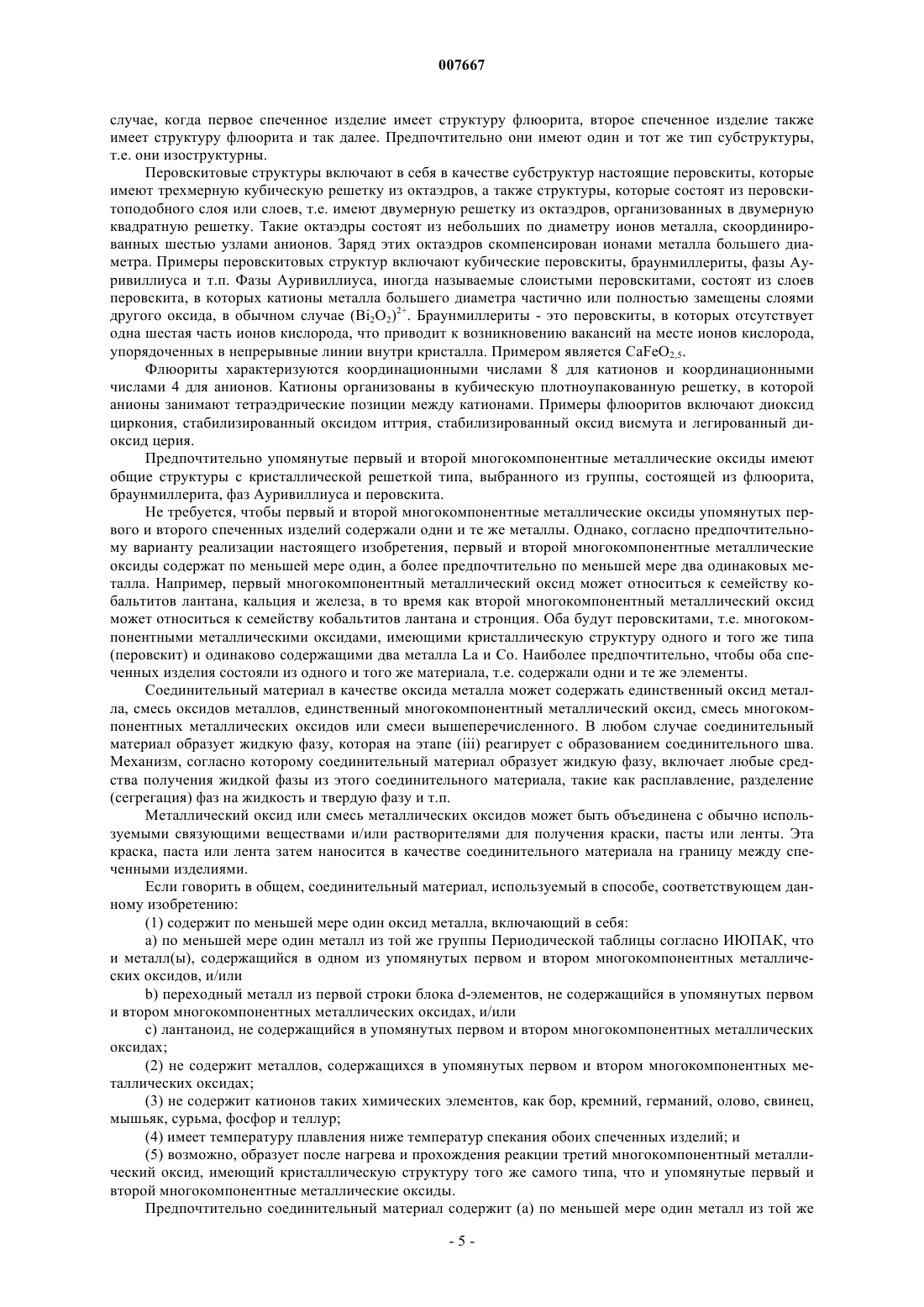

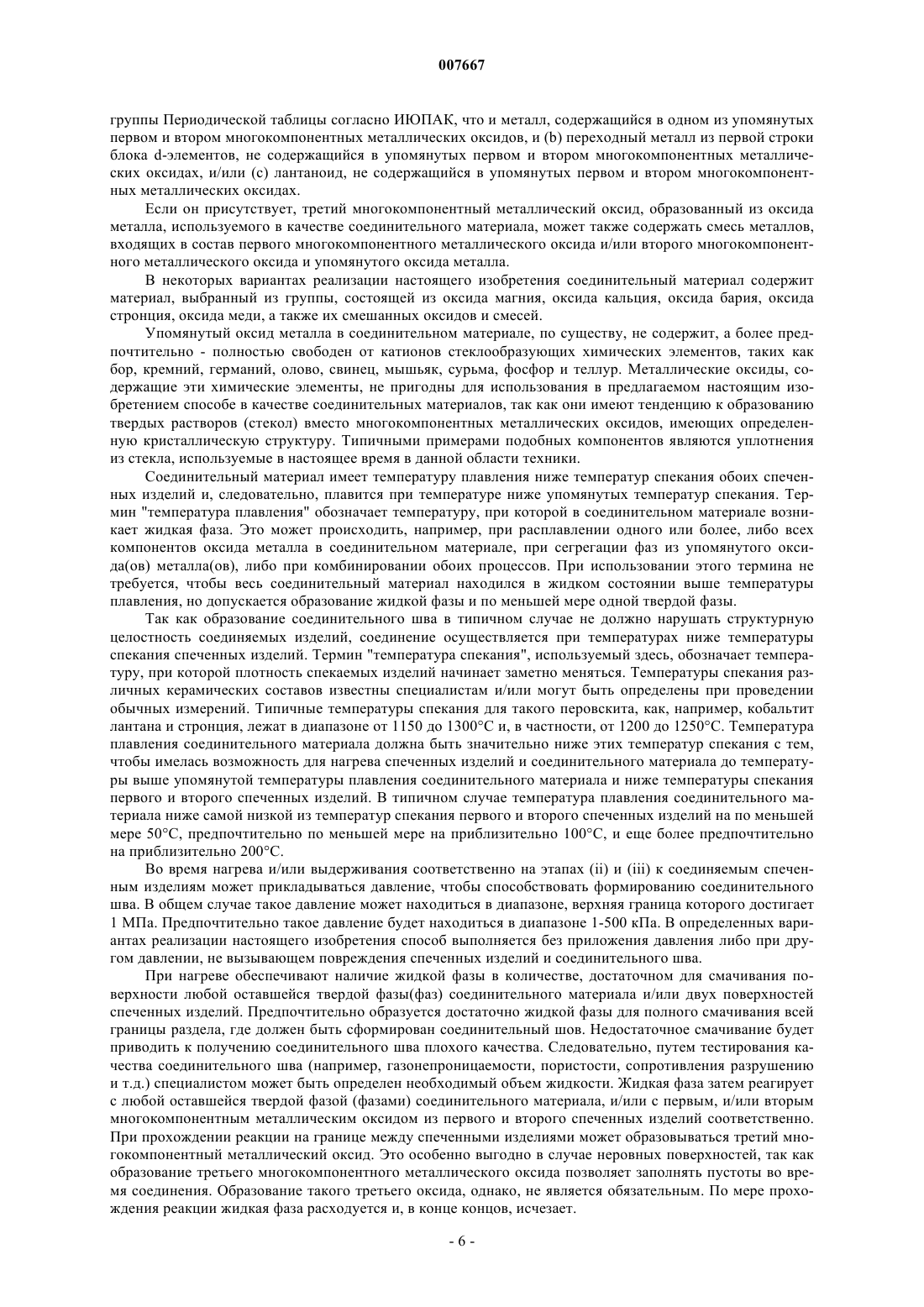

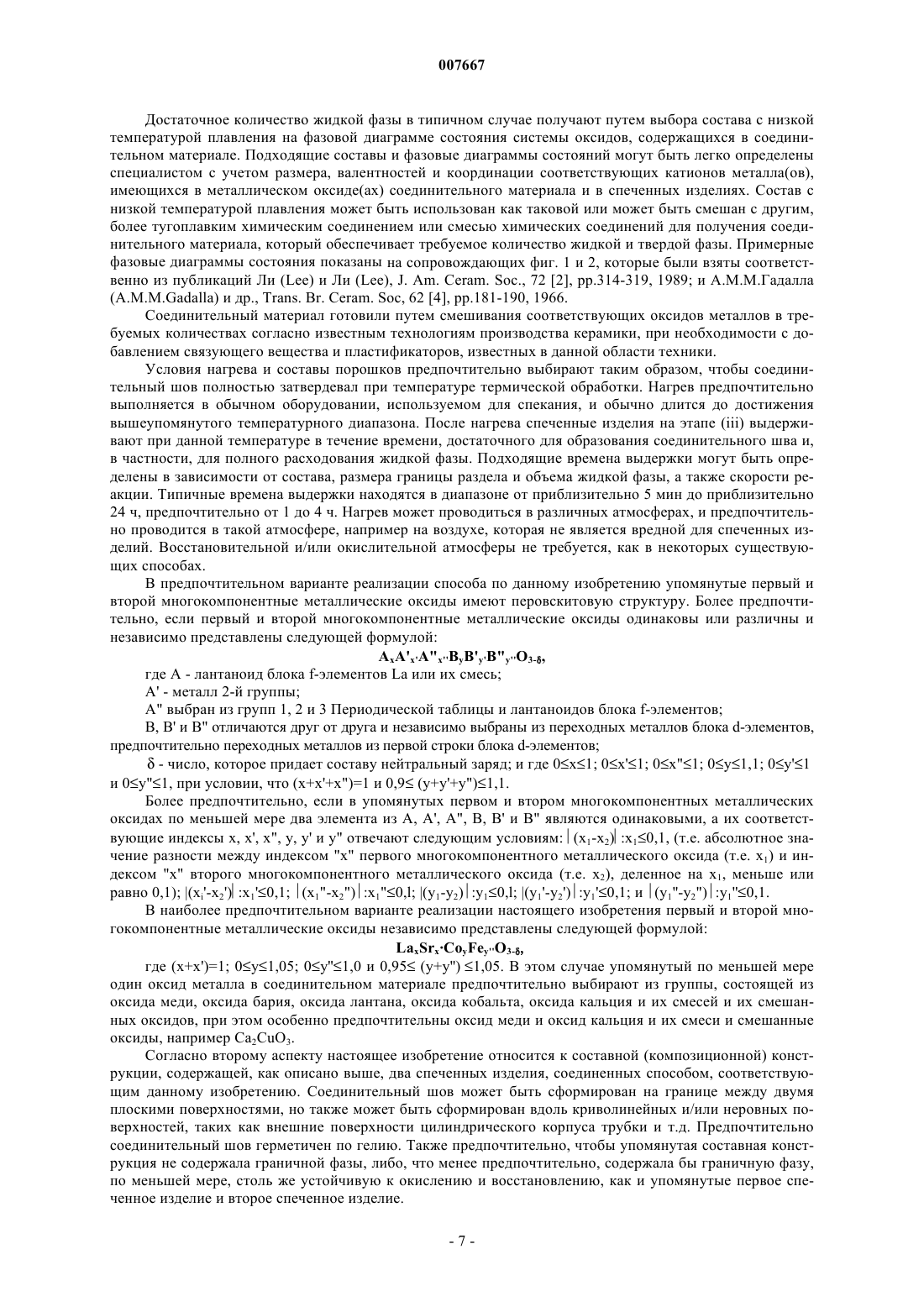

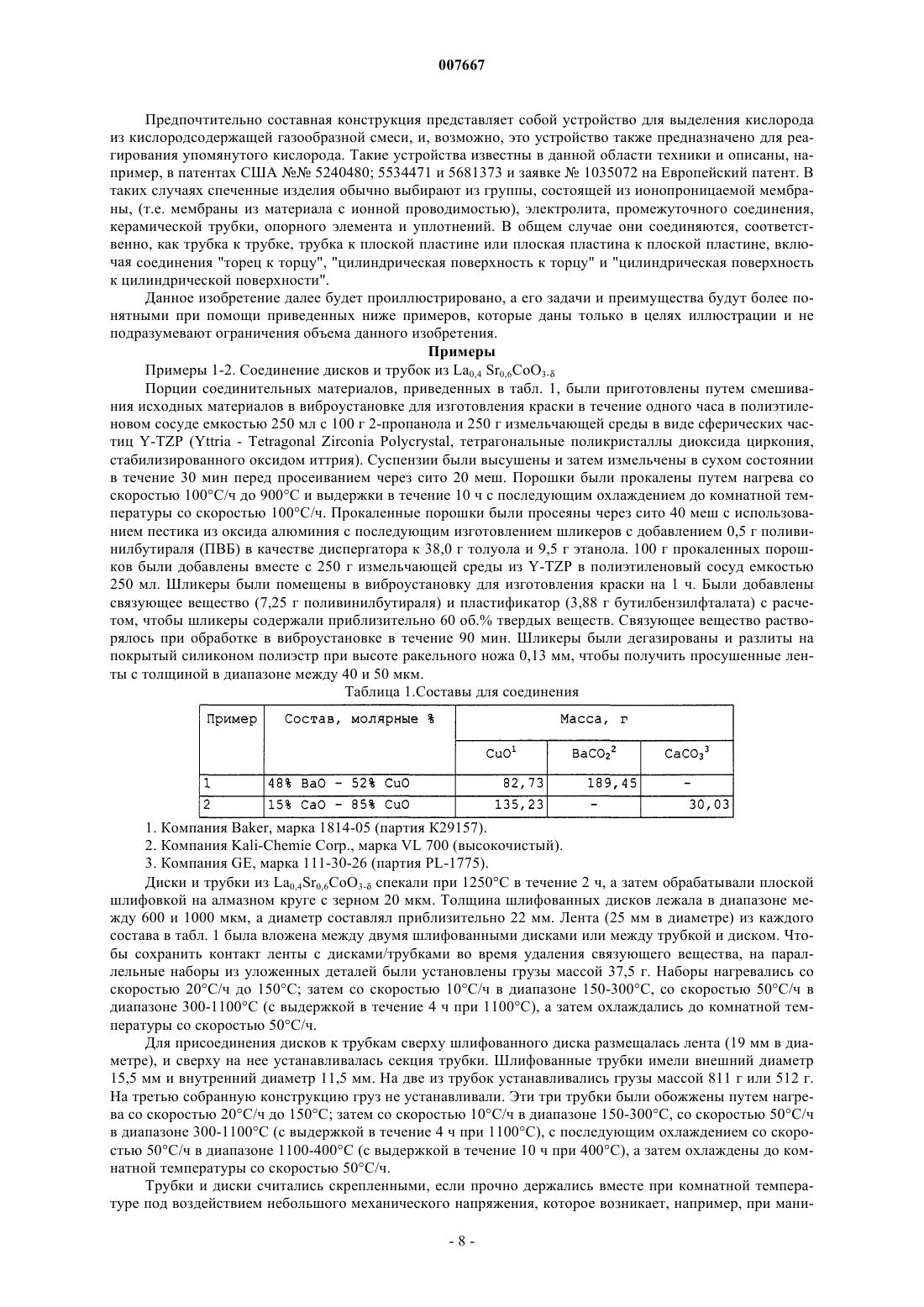

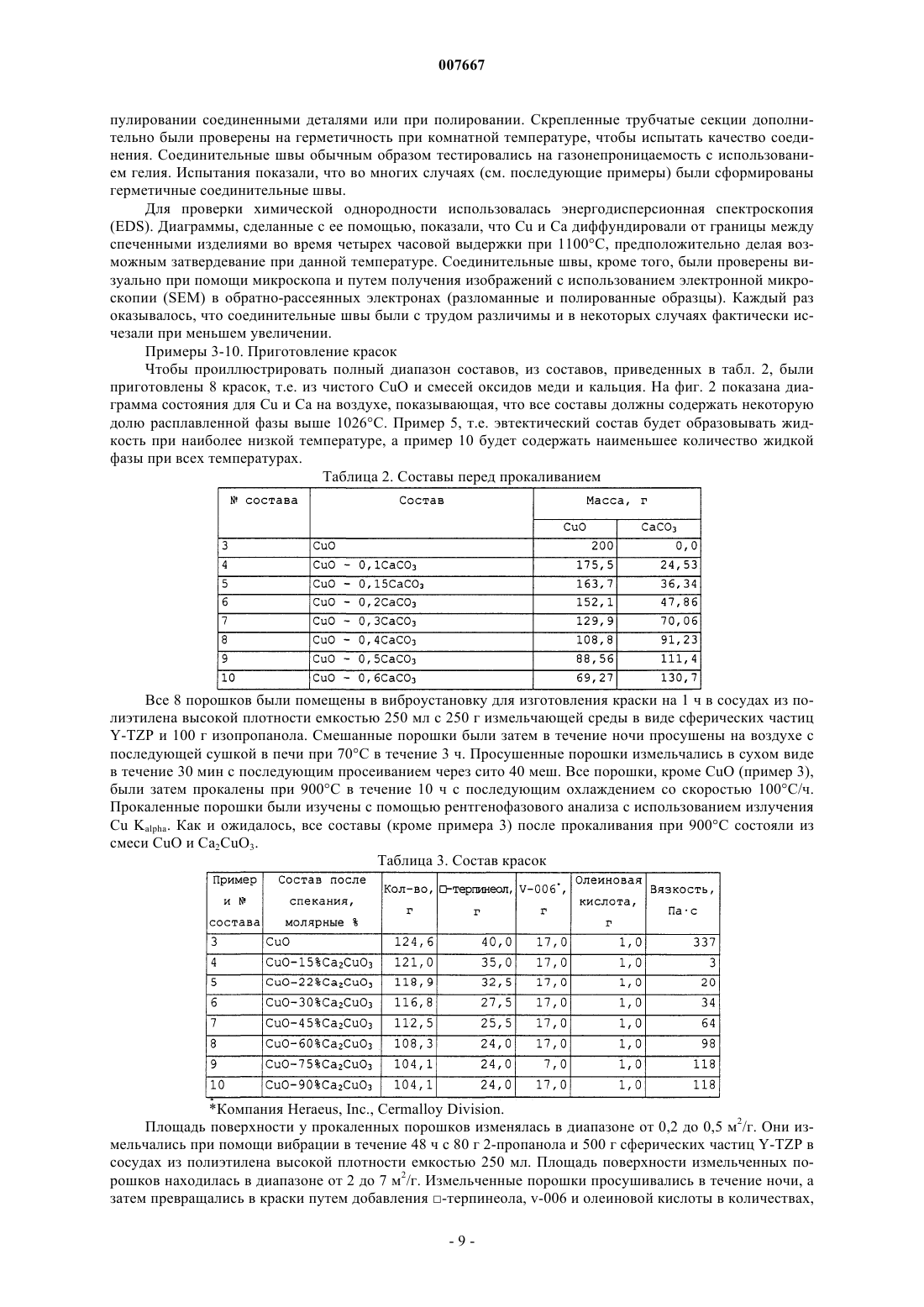

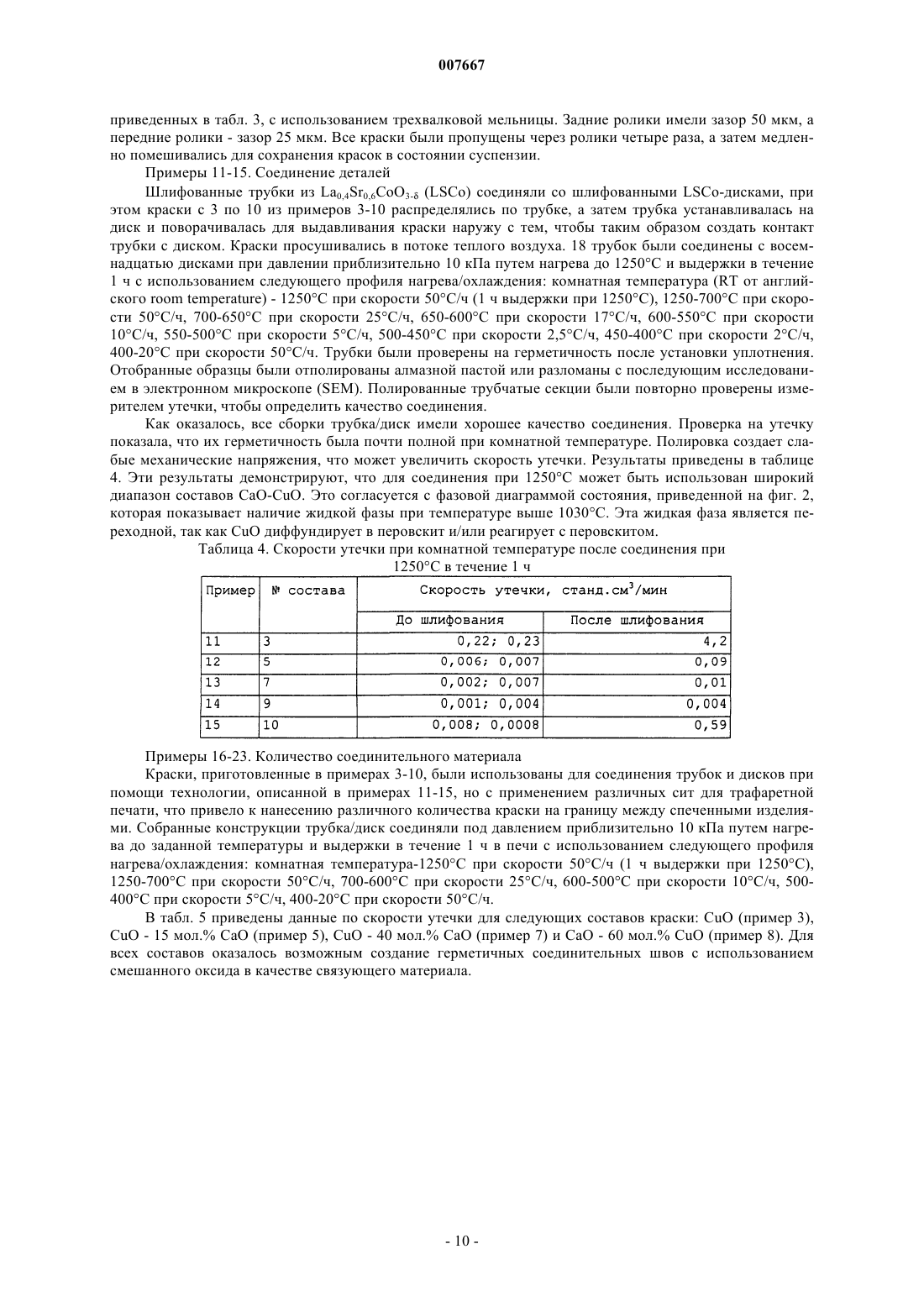

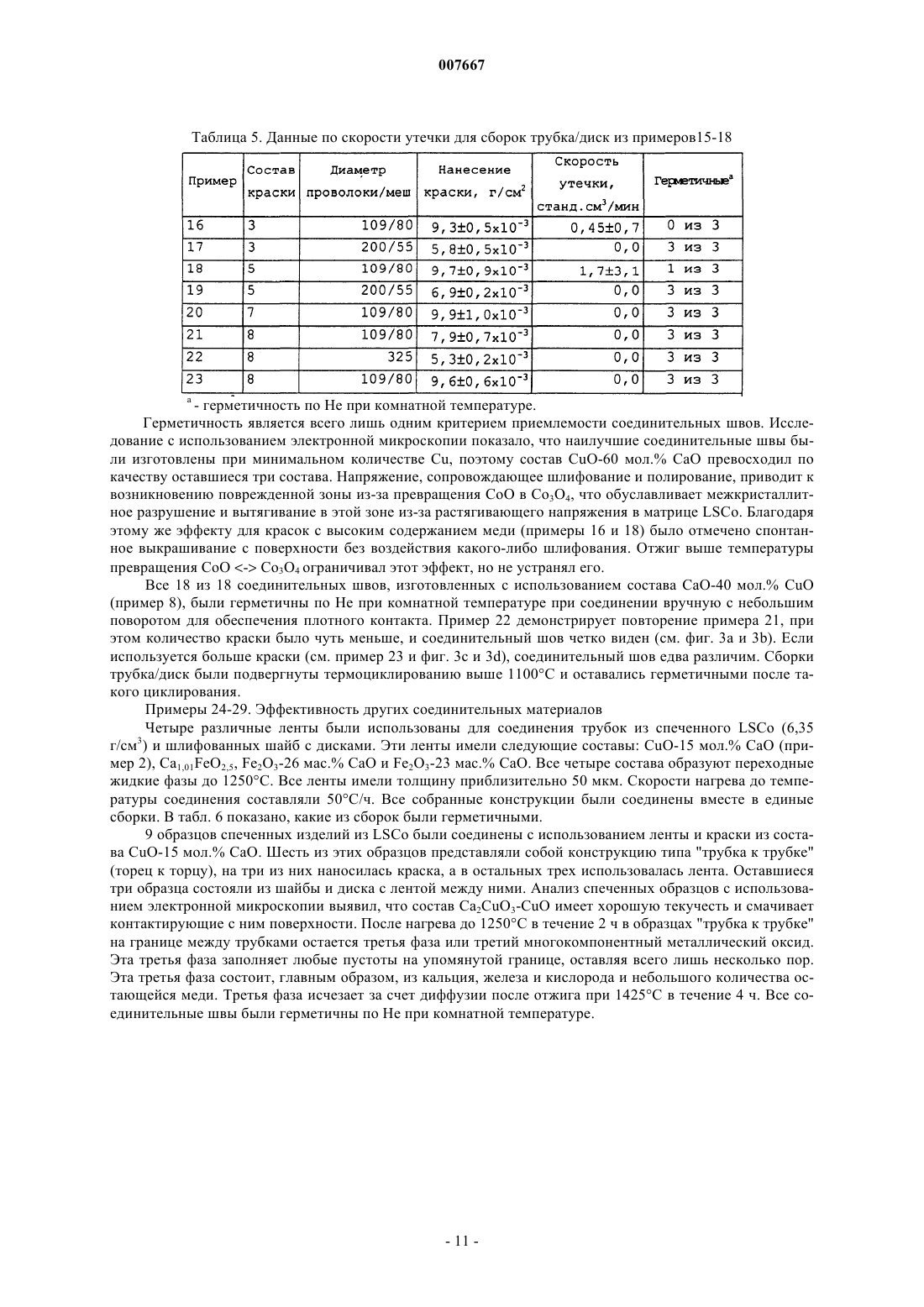

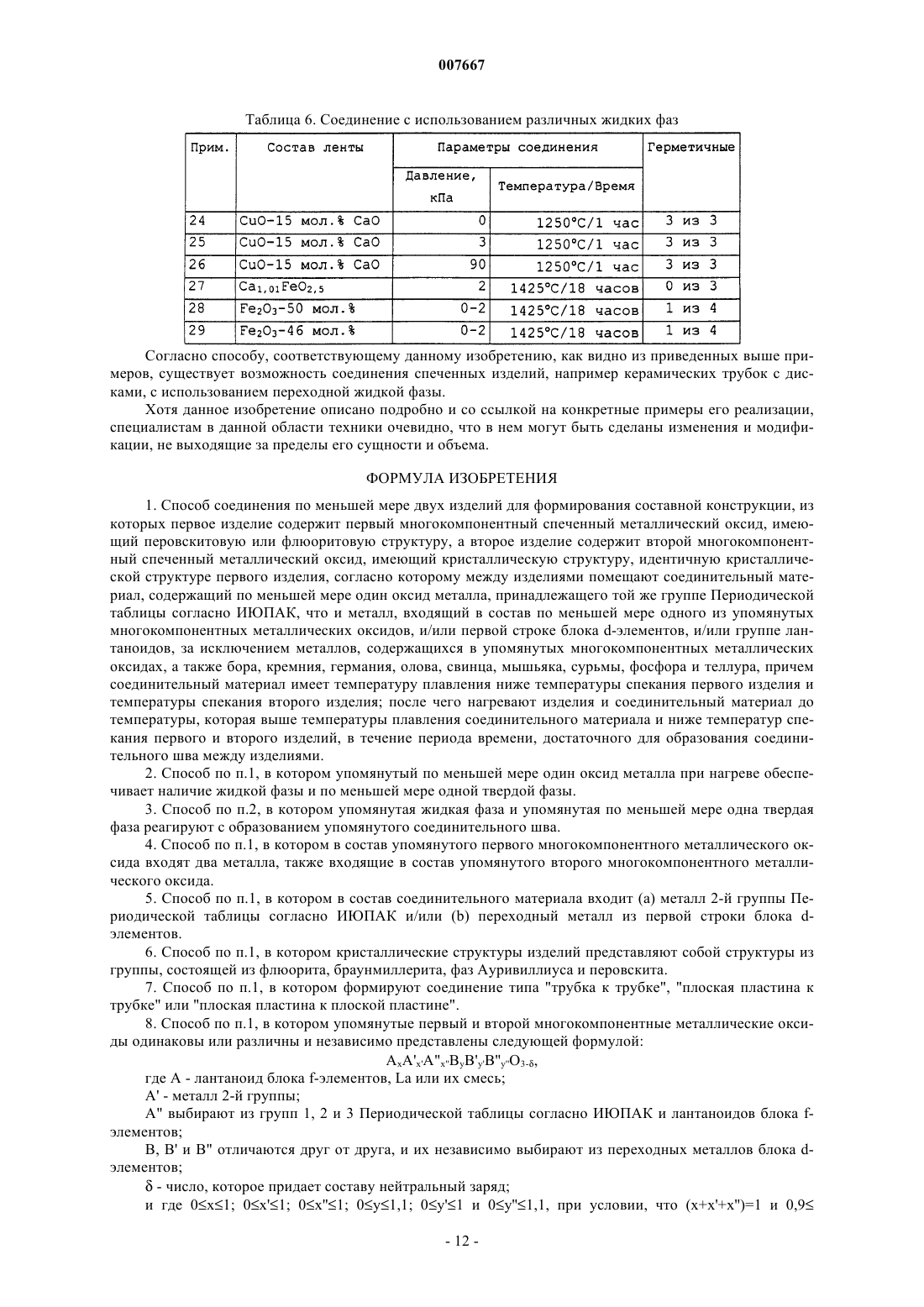

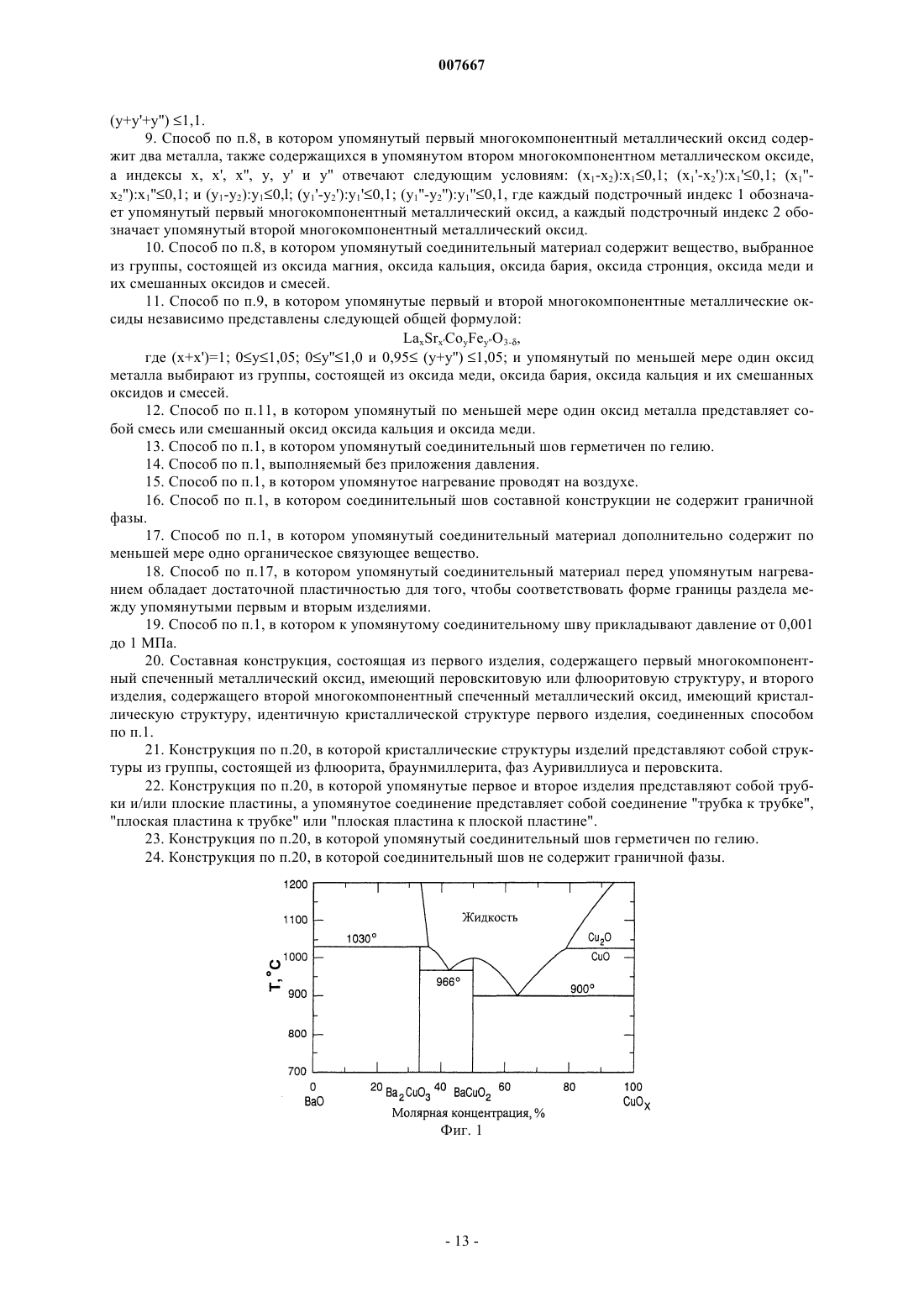

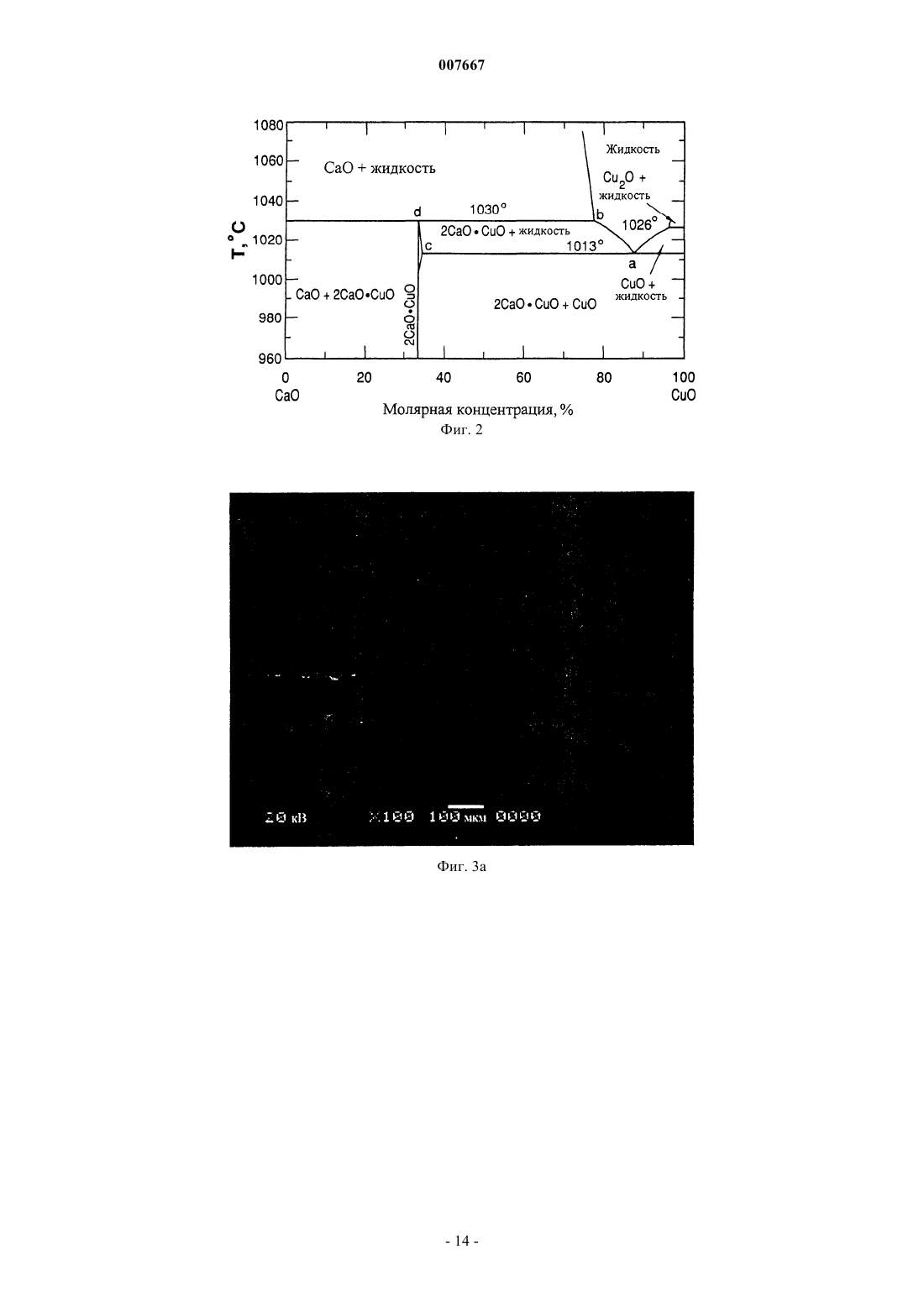

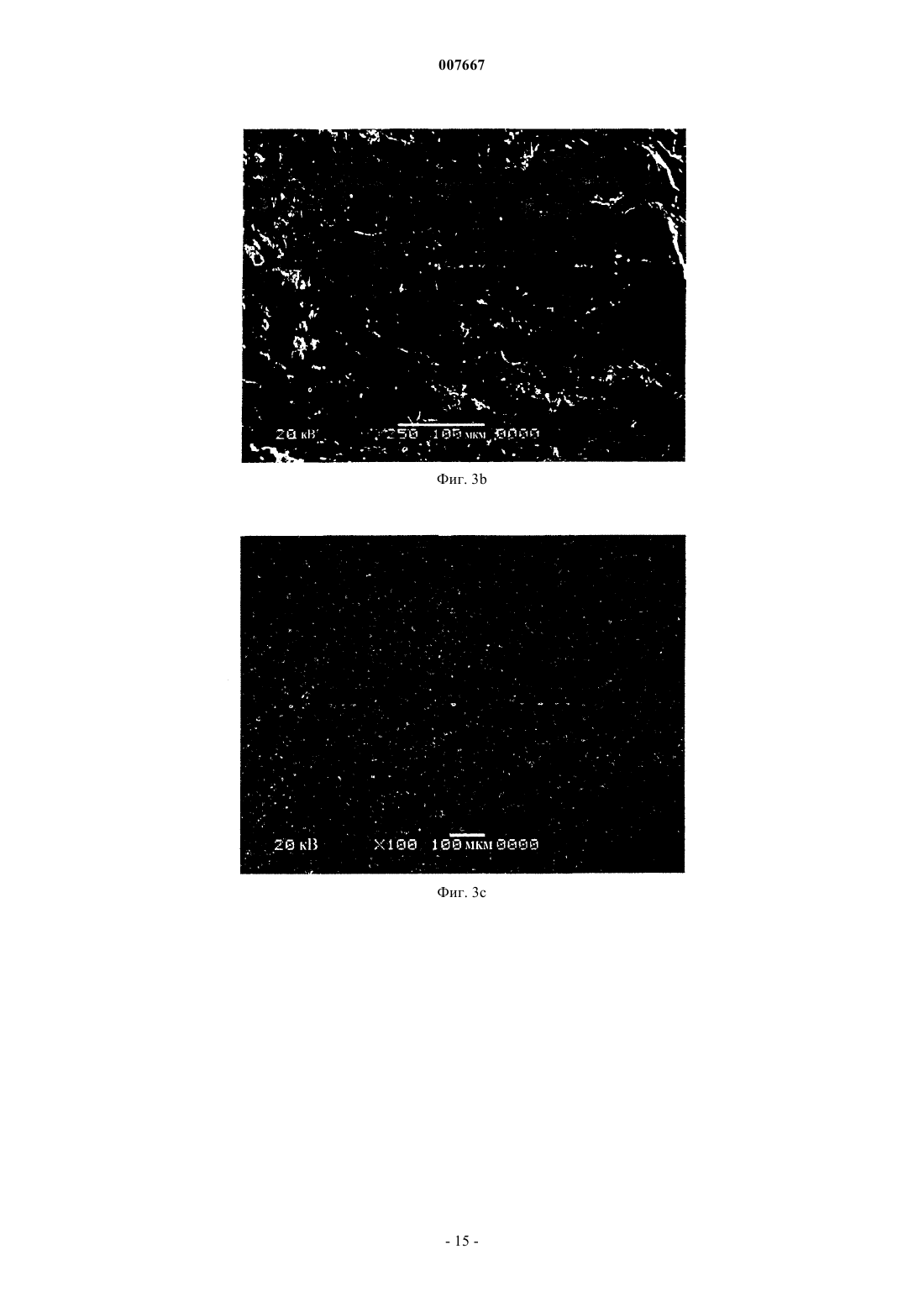

007667 Данное изобретение было создано при, по меньшей мер, частичном финансировании Министерством энергетики США в рамках программы DE-FC-98FT40343. Правительство США обладает определенными правами на данное изобретение. Уровень техники Настоящее изобретение относится к способу формирования соединительного шва на границе между двумя спеченными изделиями, содержащими многокомпонентные металлические оксиды с определенной кристаллической структурой. При использовании подобных спеченных изделий в таком устройстве,как устройство выделения кислорода, часто требуется прочно соединять эти изделия или даже создавать газонепроницаемые соединительные швы, при этом требуется, чтобы упомянутый соединительный шов выдерживал условия работы устройства. Типичные спеченные изделия в вышеупомянутых устройствах представляют собой ионопроницаемую мембрану (электролит), промежуточное соединение, опорный элемент, керамические трубки, уплотнения, каналы и т.д. Такие спеченные изделия в типичном случае соединяют, соответственно, как трубка к трубке, трубка к плоской пластине и плоская пластина к плоской пластине. Любой соединительный шов, по всей вероятности, представляет собой наиболее слабое место устройства в целом. Слабые места являются наиболее уязвимыми в тех случаях, когда устройство подвергается воздействию тяжелых рабочих условий, например, сильным перепадам температуры и давления или воздействию сильноокислительной или сильновосстановительной среды, к которым сами по себе спеченные изделия являются устойчивыми. В результате этого для обеспечения возможности коммерческой реализации устройства от упомянутого соединительного шва также требуется сохранение механической целостности, совместимости со спеченными изделиями и газонепроницаемости даже в случае воздействия упомянутых рабочих условий. Соответственно, идеальный соединительный шов должен обладать сравнимыми химическими и механическими свойствами со свойствами соединяемых материалов, в особенности - сравнимой устойчивостью к термоциклированию. До настоящего времени соединительные швы между спеченными изделиями создавали с использованием металлических твердых припоев, нанокристаллических оксидов, эвтектики из оксида и металла,различных видов стекол и стеклокерамических композитов. См., например, С.Д.Петевес (S.D.Peteves) и др., "Химический способ соединения керамических материалов: изготовление, химия контактной зоны и свойства соединительного шва" (The reactive route to ceramic joining: fabrication, interfacial chemistry andjoint properties), Acta mater., Vol.46, No.7 (1998), pp.2407-2414; Й.Лино (Y.Lino), "Технология соединения металлокерамических материалов при помощи металлического слоя с частично переходной жидкой фазой" (Partial transient liquid-phase metals layer technique of ceramic metal bonding), J. of Mat. Sci. Lett. 10,(1991), pp.104-106; С.Серковски (S.Serkowski), "Применение металлокерамических эвтектик для образования связи между керамическими материалами в твердом состоянии" (Application of ceramic-metal eutectics for solid-state bonding between ceramics), Int. Symp. Ceram. Mater. Compon. Engines, 4th (Roger Carlssonet al. eds.) (1992) pp.348-355; M.Neuhauser et al., "Соединение технической керамики с помощью сырых керамических пленок" (Fugen von Technischen Keramiken mit Keramik-Grunfolien), Ber. DGK, Vol.72, No. 1-2, (1995), pp.17-20; D.Seifert et al., "Verbind poroser mit dichtgesinterter Al2O3-Keramik durch Fugen mitkeramischen Folien", Ber.DGK, vol.73, No.10, (1996), pp.585-589; и P.Чейм (R.Chaim) и др., "Соединение керамических деталей из оксида алюминия с использованием нанокристаллического ленточного литого промежуточного слоя" (Joining of alumina ceramics using nanocrystalline tape cast interlayer), J. of MaterialsResearch, 15, (2000), pp.1724-1728. Недостатком способа соединения спеченных изделий при помощи эвтектик из оксида и металла является необходимость использования металла. Многие металлы в условиях высоких температур окисляются на воздухе и, следовательно, требуют применения специальных восстановительных атмосфер для предотвращения образования оксида металла. Может оказаться, что соединяемые спеченные изделия являются нестойкими к этим восстановительным атмосферам, что может привести к их разложению. Недостатком способа соединения спеченных изделий при помощи нанокристаллических промежуточных слоев является необходимость использования очень высоких давлений, которые могут повредить соединяемые детали из-за возникновения ползучести или даже растрескивания. Недостатком использования твердых припоев, т.е. металлических материалов, или стекол, т.е. твердых растворов многокомпонентных металлических оксидов, является остающаяся граничная фаза соединительного материала, имеющая свойства, отличающиеся, и в большинстве случаев в худшую сторону,от свойств соединяемых материалов. Например, после применения твердых припоев остается пластичный металл, в котором при повышенных температурах может возникать ползучесть, и который при повышенных температурах может быть несовместим с окружающими его керамическими материалами или может окисляться. Подобным же образом, соединительные швы из стекла могут иметь существенно отличающиеся коэффициенты теплового расширения по сравнению с окружающими многокомпонентными металлическими оксидами, имеющими перовскитовую или флюоритовую структуру, что приводит к возникновению нежелательных остаточных напряжений после изменений температуры. Кроме того, соединительные швы из стекла будут становиться мягче и будут течь при температурах, превышающих соответствующую температуру стеклования. И, наконец, соединительные швы из стекла могут быть хи-1 007667 мически несовместимы со спеченным изделием, имеющим перовскитовую или флюоритовую структуру,при повышенных температурах. В любом случае из-за остающегося соединительного материала соединительный шов будет непременно обнаруживаемым визуально или при помощи микроскопа, при этом его свойства будут определяться материалом, из которого он состоит, а не материалом соединяемых изделий. Другой способ формирования соединительного шва описан в публикации Б.Г.Рабина (B.H.Rabin) и Дж.А.Мура (G.A.Moore) "Химия образования и свойства соединительных швов SiC-SiC" (Reaction processing and properties of SiC-to-SiC joints), Material. Res. Soc. Symp.Proc, 314, (1993), pp.197-203, MaterialResearch Society, Питтсбург. В этом документе описано, что детали из SiC можно соединять при помощи смеси порошков Si и С. В документе не рассматривается соединение оксидов в общем и, в частности,соединение многокомпонентных металлических оксидов, имеющих флюоритовую или перовскитовую структуру. В публикации D.Seifert et al., "Verbind poroser mit dichtgesinterter Аl2O3-Keramik durch Fugen mitkeramischen Folien", Ber.DGK, vol.73, No.10, (1996), pp.585-589, описан способ соединения керамических деталей из оксида алюминия с использованием керамической соединительной фольги из оксида алюминия-оксида титана-оксида кальция-оксида магния. Также рассмотрено применение других типов соединительной фольги из оксида алюминия-оксида титана-оксида кальция-оксида магния-оксида кремния и из оксида алюминия-оксида титана-оксида марганца-оксида железа-оксида кремния. Температура соединения была более чем на 100K ниже температуры спекания соединяемых керамических деталей из оксида алюминия. Эти соединительные составы при нагреве до температуры образования соединения образовывали жидкую фазу. После соединения состав соединительной фольги в соединительном шве оставался неизменным, и соединительный шов по составу отличался от соединенных деталей из оксида алюминия. В этой ссылке указывается, что используемые соединительные составы являются в высшей степени специфичными для соединяемых керамических материалов. В этой ссылке не рассматривается соединение многокомпонентных металлических оксидов. В частности, не рассматривается соединение многокомпонентных оксидов со структурой перовскита. Другой способ соединения керамических деталей из оксида алюминия описан в публикацииM.Neuhauser et al., "Fugen von Technischen Keramiken mit Keramik-Grunfolien", Ber. DGK, vol.72, No. 1-2,(1995), pp.17-20. Этот способ требует применения керамической фольги, изготовленной из смеси оксида алюминия, оксида кремния и других оксидов. Присутствие оксида кремния является нежелательным, так как он может оказаться химически или механически несовместимым с соединяемыми керамическими материалами. Кроме того, в этой ссылке не рассматривается соединение многокомпонентных металлических оксидов. Третий способ соединения деталей из оксида алюминия с использованием соединительной смеси из эвтектики (Al, Cr)2O3-Cr описан в публикации С.Серковски (S.Serkowski), "Применение металлокерамических эвтектик для образования связи между керамическими материалами в твердом состоянии", Int.Symp. Ceram. Mater. Compon. Engines, 4th (Roger Carlsson et al. eds.) (1992) pp.348-355. Для получения соединительного шва требовались специальные типы газовой атмосферы для создания чрезвычайно низких парциальных давлений кислорода, чтобы сделать возможным расплавление соединительной смеси. Необходимость применения этих специальных типов газовой атмосферы сужает диапазон керамических материалов, с которыми можно использовать данные эвтектические смеси. Многие керамические материалы не будут устойчивы к воздействию низкого парциального давления кислорода, необходимого для плавления эвтектик. Кроме того, применение эвтектических соединительных смесей приводит к тому, что материал соединительного шва по химическим и механическим свойствам отличается от материала соединяемых изделий. Это будет оказывать негативное влияние на стойкость и целостность соединительного шва. Кроме того, в этой ссылке не рассматривается соединение многокомпонентных металлических оксидов. Четвертый способ соединения деталей из оксида алюминия описан в публикации Р.Чейма(R.Chaim) и др., "Соединение керамических деталей из оксида алюминия с использованием нанокристаллического ленточного литого промежуточного слоя", J. of Materials Research, 15, (2000), pp.1724-1728. Этот способ требует применения горячего прессования соединяемых деталей из оксида алюминия с осевым давлением 55-80 МПа при 1200-1300 С. Как утверждается, этот способ обладает тем преимуществом, что материал соединительного шва по химическим и механическим свойствам идентичен материалу соединяемых деталей. Однако высокие давления, необходимые для создания соединительного шва, являются не желательными, так как они могут привести к растрескиванию или возникновению ползучести соединяемых керамических деталей. Кроме того, в этой ссылке не рассматривается соединение многокомпонентных металлических оксидов. В металлургии недавно разработан другой способ образования связи, а именно так называемое образование связи за счет переходной жидкой фазы. См., например, Й.Зу (Y.Zou) и др., "Моделирование связывания за счет переходной жидкой фазы", Int. Mat. Rev., vol.40, No.5, (1995), p.181, и И.Туа-Поку(I.Tuah-Poku) и др., "Изучение связывания за счет переходной жидкой фазы", Metallurgical Transactions A,vol.l9A, Март 1988, р.675. В основе этого процесса лежит промежуточное образование жидкой фазы, за-2 007667 висящее от диффузии растворенного вещества. Данная технология связывания ранее использовалась исключительно для металлических изделий. Таким образом, требуется предложить способ формирования соединительного шва между первым спеченным изделием, содержащим первый многокомпонентный металлический оксид, имеющий кристаллическую структуру перовскитового или флюоритового типа, и вторым спеченным изделием, содержащим второй многокомпонентный металлический оксид, имеющий кристаллическую структуру того же типа, что и упомянутый первый многокомпонентный металлический оксид, и чтобы этот способ позволял формировать соединительный шов, совместимый по химическим и механическим свойствам с упомянутыми первым и вторым спеченными изделиями. Кроме того, желательно, чтобы после формирования соединительного шва в нем не оставалось различимой граничной фазы. И еще желательно, чтобы данный способ дополнительно позволял формировать совместимую тугоплавкую граничную фазу или соединительный шов, в особенности - шов, демонстрирующий сравнимую устойчивость к термоциклированию. Также требуется предложить способ формирования соединительного шва между упомянутыми первым и вторым спеченными изделиями, который имел бы химические и механические свойства, сходные со свойствами соединяемых спеченных изделий, либо чтобы этот шов, если он присутствует в виде дополнительной фазы, мог бы даже иметь химический состав и кристаллическую структуру, сходные с составом и структурой упомянутых первого и второго спеченных изделий. Все рассмотренные здесь ссылки их упоминанием включены в текст данного описания во всей их полноте. Сущность изобретения Таким образом, данное изобретение предлагает способ соединения по меньшей мере двух спеченных изделий для формирования составной (композитной) конструкции, содержащий обеспечение наличия первого спеченного изделия, содержащего первый многокомпонентный металлический оксид, имеющий первую кристаллическую структуру, выбранную из группы, состоящей из перовскитовой структуры и флюоритовой структуры; обеспечение наличия второго спеченного изделия, содержащего второй многокомпонентный металлический оксид, имеющий вторую кристаллическую структуру, идентичную первой кристаллической структуре; обеспечение наличия на границе между упомянутыми первым спеченным изделием и вторым спеченным изделием соединительного материала, содержащего по меньшей мере один оксид металла, причем этот по меньшей мере один оксид металла: а) содержит (i) по меньшей мере один металл из той же группы Периодической таблицы согласно ИЮПАК (IUPAC, International Union of Pure and Applied Chemistry Международный союз теоретической и прикладной химии), что и металл по меньшей мере одного спеченного изделия, содержащийся в одном из упомянутых первого многокомпонентного металлического оксида и второго многокомпонентного металлического оксида, и/или (ii) переходный металл из первой строки блока d-элементов, не содержащийся в упомянутых первом многокомпонентном металлическом оксиде и втором многокомпонентном металлическом оксиде, и/или (iii) лантаноид, не содержащийся в упомянутых первом многокомпонентном металлическом оксиде и втором многокомпонентном металлическом оксиде;b) не содержит металлов, содержащихся в упомянутых первом многокомпонентном металлическом оксиде и втором многокомпонентном металлическом оксиде;d) имеет температуру плавления ниже первой температуры спекания упомянутого первого спеченного изделия и второй температуры спекания упомянутого второго спеченного изделия; и нагрев упомянутых спеченных изделий и упомянутого соединительного материала до температуры соединения, которая выше упомянутой температуры плавления и ниже упомянутых первой и второй температур спекания, в течение периода времени, достаточного для образования соединительного шва между упомянутыми первым спеченным изделием и вторым спеченным изделием, в результате чего получают составную конструкцию. В предпочтительном варианте реализации настоящего изобретения на границе образуется третий многокомпонентный металлический оксид, имеющий кристаллическую структуру того же типа, что и спеченные изделия из упомянутых первого и второго многокомпонентных металлических оксидов. Кроме того, данное изобретение относится к составной (композитной) конструкции, содержащей,как описано выше, два спеченных изделия, соединенных способом, соответствующим данному изобретению. Предпочтительно такая конструкция представляет собой устройство для выделения кислорода из кислородсодержащей газообразной смеси. Краткое описание чертежей Фиг. 1 - фазовая диаграмма состояния системы ВаО-СаО; фиг. 2 - фазовая диаграмма состояния системы CaO-CuO; и фиг. 3 а, 3b, 3 с и 3d - поперечные сечения диска из La0,4Sr0,6CoO3 (сверху), прикрепленного к трубке из того же материала (снизу) при помощи соединительного материала из CuО и 60 мол.% СаО при на-3 007667 греве до 1250 С в течение 1 ч, при этом для нанесения соединительного материала с помощью трафаретной печати использовались сита из нержавеющей стали: сито 325 меш (фиг. 3 а и 3b) и сито 109 меш(фиг. 3 с и 3d), где фиг. 3 а представляет собой полированное поперечное сечение; фиг. 3b - поперечное сечение излома; фиг. 3 с - полированное поперечное сечение и фиг. 3d - поперечное сечение излома. Подробное описание изобретения Согласно первому аспекту настоящее изобретение относится к способу формирования соединительного шва между первым спеченным изделием, содержащим первый многокомпонентный металлический оксид, имеющий кристаллическую структуру перовскитового или флюоритового типа, и вторым спеченным изделием, содержащим второй многокомпонентный металлический оксид, имеющий кристаллическую структуру того же типа, что и упомянутый первый многокомпонентный металлический оксид. Аналогичная технология описана в двух одновременно находящихся на рассмотрении заявках, поданных в один и тот же день с данной заявкой, одна из которых озаглавлена "Способ формирования соединительного шва" (Method of forming a joint) и имеет в реестре патентного поверенного ссылочный 06067 USA, a вторая озаглавлена "Планарная керамическая мембранная сборка и система реакторов окисления" (Planar ceramic membrane assembly and oxidation reactor system) и имеет в реестре патентного поверенного ссылочный 06276 USA. Вышеупомянутые первое и второе спеченные изделия соединяют путем (i) размещения на границе раздела между спеченными изделиями в том месте, где должен быть образован соединительный шов,соединительного материала, содержащего оксид металла или смесь оксидов металлов; (ii) нагрева упомянутых спеченных изделий и соединительного материала и (iii) выдерживания при температуре нагрева с тем, чтобы оксид металла или смесь оксидов металлов, либо их часть, прореагировала с образованием соединительного шва. Реакция может привести к образованию третьего многокомпонентного металлического оксида, имеющего кристаллическую структуру того же самого типа, что и упомянутые первый и второй многокомпонентные металлические оксиды. Реакция может также привести к формированию соединительного шва без образования какой-либо различимой фазы на границе раздела. При нагреве на этапе (ii) соединительный материал обеспечивает наличие жидкой фазы. Эта жидкая фаза затем реагирует на этапе (iii) с образованием соединительного шва, и, следовательно, может называться переходной жидкой фазой. Таким образом, в основе настоящего изобретения лежит данная переходная жидкая фаза и спекание (отжиг) с целью формирования соединительного шва. Спекание с переходной жидкой фазой ранее использовалось для уплотнения спекаемых материалов, см., например,Л.А.Чик (L.A.Chick) и др., "Фазовые превращения и спекание с переходной жидкой фазой в хромите лантана с замещением кальцием" (Phase Transitions and Transient Liquid-Phase Sintering in Calcium-substitutedLanthanum Chromite), J. Am. Ceram. Soc, 80(8), (1997), pp.2109-2120; Р.Н.Лумли (R.N.Lumley) и Дж.Б.Шаффер (G.В.Schaffer), "Влияние растворимости и размера частиц на спекание с жидкой фазой",(The Effect of Solubility and Particle Size on Liquid Phase Sintering) Scripta Materialia, Vol.35, No.5, (1996),pp.589-595; и Ч.Ху (С.Hu) и Т.Н.Бейкер (T.N.Baker), "Анализ капиллярных сил и оптимального объема жидкости в процессе спекания с переходной жидкой фазой" (An analysis of the capillary force and optimumliquid volume in a transient liquid phase process), Materials Science and Engineering, A190, (1995), pp.125129. Алюмооксидные материалы ранее соединяли при помощи соединительных составов, которые при нагреве образовывали жидкие фазы, см., например, С.Серковски (S.Serkowski), "Применение металлокерамических эвтектик для образования связи между керамическими Материалами в твердом состоянии",Int. Symp. Ceram. Mater. Compon. Engines, 4th (Roger Carlsson et al. eds.) (1992) pp.348-355; M.Neuhauser etD.Seifert et al., "Verbind poroser mit dichtgesinterter Al2O3-Keramik durch Fugen mit keramischen Folien",Ber.DGK, vol.73, No.10, (1996), pp.585-589. Однако данный способ не использовался для соединения многокомпонентных металлических оксидов. При нагреве на этапе (ii) возникают жидкая фаза и, возможно, по меньшей мере одна твердая фаза,а предпочтительно одна или две твердых фазы. Реагирование жидкой фазы на этапе (iii) может происходить с упомянутой по меньшей мере одной твердой фазой или твердыми фазами и/или с упомянутыми первым и/или вторым многокомпонентными металлическими оксидами. В процессе реакции на границе между спеченными изделиями может образовываться третий многокомпонентный металлический оксид. В альтернативном варианте, в особенности тогда, когда твердая фаза не возникает, и/или реакция происходит с упомянутыми первым и вторым спеченными изделиями, дополнительной фазы на границе не возникает. Первое и второе спеченные изделия, соединяемые способом согласно настоящему изобретению, содержат и предпочтительно полностью состоят, соответственно, из первого и второго многокомпонентных металлических оксидов. Каждый из этих многокомпонентных металлических оксидов имеет кристаллическую структуру перовскитового или флюоритового типа. Кроме того, как первый, так и второй многокомпонентный металлический оксид имеют кристаллическую структуру одного и того же типа. При использовании выражения "один и тот же тип" подразумевается, что в случае, когда первое спеченное изделие имеет структуру перовскита, второе спеченное изделие также имеет структуру перовскита. В-4 007667 случае, когда первое спеченное изделие имеет структуру флюорита, второе спеченное изделие также имеет структуру флюорита и так далее. Предпочтительно они имеют один и тот же тип субструктуры,т.е. они изоструктурны. Перовскитовые структуры включают в себя в качестве субструктур настоящие перовскиты, которые имеют трехмерную кубическую решетку из октаэдров, а также структуры, которые состоят из перовскитоподобного слоя или слоев, т.е. имеют двумерную решетку из октаэдров, организованных в двумерную квадратную решетку. Такие октаэдры состоят из небольших по диаметру ионов металла, скоординированных шестью узлами анионов. Заряд этих октаэдров скомпенсирован ионами металла большего диаметра. Примеры перовскитовых структур включают кубические перовскиты, браунмиллериты, фазы Ауривиллиуса и т.п. Фазы Ауривиллиуса, иногда называемые слоистыми перовскитами, состоят из слоев перовскита, в которых катионы металла большего диаметра частично или полностью замещены слоями другого оксида, в обычном случае (Bi2O2)2+. Браунмиллериты - это перовскиты, в которых отсутствует одна шестая часть ионов кислорода, что приводит к возникновению вакансий на месте ионов кислорода,упорядоченных в непрерывные линии внутри кристалла. Примером является CaFeO2,5. Флюориты характеризуются координационными числами 8 для катионов и координационными числами 4 для анионов. Катионы организованы в кубическую плотноупакованную решетку, в которой анионы занимают тетраэдрические позиции между катионами. Примеры флюоритов включают диоксид циркония, стабилизированный оксидом иттрия, стабилизированный оксид висмута и легированный диоксид церия. Предпочтительно упомянутые первый и второй многокомпонентные металлические оксиды имеют общие структуры с кристаллической решеткой типа, выбранного из группы, состоящей из флюорита,браунмиллерита, фаз Ауривиллиуса и перовскита. Не требуется, чтобы первый и второй многокомпонентные металлические оксиды упомянутых первого и второго спеченных изделий содержали одни и те же металлы. Однако, согласно предпочтительному варианту реализации настоящего изобретения, первый и второй многокомпонентные металлические оксиды содержат по меньшей мере один, а более предпочтительно по меньшей мере два одинаковых металла. Например, первый многокомпонентный металлический оксид может относиться к семейству кобальтитов лантана, кальция и железа, в то время как второй многокомпонентный металлический оксид может относиться к семейству кобальтитов лантана и стронция. Оба будут перовскитами, т.е. многокомпонентными металлическими оксидами, имеющими кристаллическую структуру одного и того же типа(перовскит) и одинаково содержащими два металла La и Со. Наиболее предпочтительно, чтобы оба спеченных изделия состояли из одного и того же материала, т.е. содержали одни и те же элементы. Соединительный материал в качестве оксида металла может содержать единственный оксид металла, смесь оксидов металлов, единственный многокомпонентный металлический оксид, смесь многокомпонентных металлических оксидов или смеси вышеперечисленного. В любом случае соединительный материал образует жидкую фазу, которая на этапе (iii) реагирует с образованием соединительного шва. Механизм, согласно которому соединительный материал образует жидкую фазу, включает любые средства получения жидкой фазы из этого соединительного материала, такие как расплавление, разделение(сегрегация) фаз на жидкость и твердую фазу и т.п. Металлический оксид или смесь металлических оксидов может быть объединена с обычно используемыми связующими веществами и/или растворителями для получения краски, пасты или ленты. Эта краска, паста или лента затем наносится в качестве соединительного материала на границу между спеченными изделиями. Если говорить в общем, соединительный материал, используемый в способе, соответствующем данному изобретению:(1) содержит по меньшей мере один оксид металла, включающий в себя:a) по меньшей мере один металл из той же группы Периодической таблицы согласно ИЮПАК, что и металл(ы), содержащийся в одном из упомянутых первом и втором многокомпонентных металлических оксидов, и/илиb) переходный металл из первой строки блока d-элементов, не содержащийся в упомянутых первом и втором многокомпонентных металлических оксидах, и/или с) лантаноид, не содержащийся в упомянутых первом и втором многокомпонентных металлических оксидах;(2) не содержит металлов, содержащихся в упомянутых первом и втором многокомпонентных металлических оксидах;(3) не содержит катионов таких химических элементов, как бор, кремний, германий, олово, свинец,мышьяк, сурьма, фосфор и теллур;(4) имеет температуру плавления ниже температур спекания обоих спеченных изделий; и(5) возможно, образует после нагрева и прохождения реакции третий многокомпонентный металлический оксид, имеющий кристаллическую структуру того же самого типа, что и упомянутые первый и второй многокомпонентные металлические оксиды. Предпочтительно соединительный материал содержит (а) по меньшей мере один металл из той же-5 007667 группы Периодической таблицы согласно ИЮПАК, что и металл, содержащийся в одном из упомянутых первом и втором многокомпонентных металлических оксидов, и (b) переходный металл из первой строки блока d-элементов, не содержащийся в упомянутых первом и втором многокомпонентных металлических оксидах, и/или (с) лантаноид, не содержащийся в упомянутых первом и втором многокомпонентных металлических оксидах. Если он присутствует, третий многокомпонентный металлический оксид, образованный из оксида металла, используемого в качестве соединительного материала, может также содержать смесь металлов,входящих в состав первого многокомпонентного металлического оксида и/или второго многокомпонентного металлического оксида и упомянутого оксида металла. В некоторых вариантах реализации настоящего изобретения соединительный материал содержит материал, выбранный из группы, состоящей из оксида магния, оксида кальция, оксида бария, оксида стронция, оксида меди, а также их смешанных оксидов и смесей. Упомянутый оксид металла в соединительном материале, по существу, не содержит, а более предпочтительно - полностью свободен от катионов стеклообразующих химических элементов, таких как бор, кремний, германий, олово, свинец, мышьяк, сурьма, фосфор и теллур. Металлические оксиды, содержащие эти химические элементы, не пригодны для использования в предлагаемом настоящим изобретением способе в качестве соединительных материалов, так как они имеют тенденцию к образованию твердых растворов (стекол) вместо многокомпонентных металлических оксидов, имеющих определенную кристаллическую структуру. Типичными примерами подобных компонентов являются уплотнения из стекла, используемые в настоящее время в данной области техники. Соединительный материал имеет температуру плавления ниже температур спекания обоих спеченных изделий и, следовательно, плавится при температуре ниже упомянутых температур спекания. Термин "температура плавления" обозначает температуру, при которой в соединительном материале возникает жидкая фаза. Это может происходить, например, при расплавлении одного или более, либо всех компонентов оксида металла в соединительном материале, при сегрегации фаз из упомянутого оксида(ов) металла(ов), либо при комбинировании обоих процессов. При использовании этого термина не требуется, чтобы весь соединительный материал находился в жидком состоянии выше температуры плавления, но допускается образование жидкой фазы и по меньшей мере одной твердой фазы. Так как образование соединительного шва в типичном случае не должно нарушать структурную целостность соединяемых изделий, соединение осуществляется при температурах ниже температуры спекания спеченных изделий. Термин "температура спекания", используемый здесь, обозначает температуру, при которой плотность спекаемых изделий начинает заметно меняться. Температуры спекания различных керамических составов известны специалистам и/или могут быть определены при проведении обычных измерений. Типичные температуры спекания для такого перовскита, как, например, кобальтит лантана и стронция, лежат в диапазоне от 1150 до 1300 С и, в частности, от 1200 до 1250 С. Температура плавления соединительного материала должна быть значительно ниже этих температур спекания с тем,чтобы имелась возможность для нагрева спеченных изделий и соединительного материала до температуры выше упомянутой температуры плавления соединительного материала и ниже температуры спекания первого и второго спеченных изделий. В типичном случае температура плавления соединительного материала ниже самой низкой из температур спекания первого и второго спеченных изделий на по меньшей мере 50 С, предпочтительно по меньшей мере на приблизительно 100 С, и еще более предпочтительно на приблизительно 200 С. Во время нагрева и/или выдерживания соответственно на этапах (ii) и (iii) к соединяемым спеченным изделиям может прикладываться давление, чтобы способствовать формированию соединительного шва. В общем случае такое давление может находиться в диапазоне, верхняя граница которого достигает 1 МПа. Предпочтительно такое давление будет находиться в диапазоне 1-500 кПа. В определенных вариантах реализации настоящего изобретения способ выполняется без приложения давления либо при другом давлении, не вызывающем повреждения спеченных изделий и соединительного шва. При нагреве обеспечивают наличие жидкой фазы в количестве, достаточном для смачивания поверхности любой оставшейся твердой фазы(фаз) соединительного материала и/или двух поверхностей спеченных изделий. Предпочтительно образуется достаточно жидкой фазы для полного смачивания всей границы раздела, где должен быть сформирован соединительный шов. Недостаточное смачивание будет приводить к получению соединительного шва плохого качества. Следовательно, путем тестирования качества соединительного шва (например, газонепроницаемости, пористости, сопротивления разрушению и т.д.) специалистом может быть определен необходимый объем жидкости. Жидкая фаза затем реагирует с любой оставшейся твердой фазой (фазами) соединительного материала, и/или с первым, и/или вторым многокомпонентным металлическим оксидом из первого и второго спеченных изделий соответственно. При прохождении реакции на границе между спеченными изделиями может образовываться третий многокомпонентный металлический оксид. Это особенно выгодно в случае неровных поверхностей, так как образование третьего многокомпонентного металлического оксида позволяет заполнять пустоты во время соединения. Образование такого третьего оксида, однако, не является обязательным. По мере прохождения реакции жидкая фаза расходуется и, в конце концов, исчезает.-6 007667 Достаточное количество жидкой фазы в типичном случае получают путем выбора состава с низкой температурой плавления на фазовой диаграмме состояния системы оксидов, содержащихся в соединительном материале. Подходящие составы и фазовые диаграммы состояний могут быть легко определены специалистом с учетом размера, валентностей и координации соответствующих катионов металла(ов),имеющихся в металлическом оксиде(ах) соединительного материала и в спеченных изделиях. Состав с низкой температурой плавления может быть использован как таковой или может быть смешан с другим,более тугоплавким химическим соединением или смесью химических соединений для получения соединительного материала, который обеспечивает требуемое количество жидкой и твердой фазы. Примерные фазовые диаграммы состояния показаны на сопровождающих фиг. 1 и 2, которые были взяты соответственно из публикаций Ли (Lee) и Ли (Lee), J. Am. Ceram. Soc., 72 [2], pp.314-319, 1989; и A.M.M.Гадалла(А.М.М.Gadalla) и др., Trans. Br. Ceram. Soc, 62 [4], pp.181-190, 1966. Соединительный материал готовили путем смешивания соответствующих оксидов металлов в требуемых количествах согласно известным технологиям производства керамики, при необходимости с добавлением связующего вещества и пластификаторов, известных в данной области техники. Условия нагрева и составы порошков предпочтительно выбирают таким образом, чтобы соединительный шов полностью затвердевал при температуре термической обработки. Нагрев предпочтительно выполняется в обычном оборудовании, используемом для спекания, и обычно длится до достижения вышеупомянутого температурного диапазона. После нагрева спеченные изделия на этапе (iii) выдерживают при данной температуре в течение времени, достаточного для образования соединительного шва и,в частности, для полного расходования жидкой фазы. Подходящие времена выдержки могут быть определены в зависимости от состава, размера границы раздела и объема жидкой фазы, а также скорости реакции. Типичные времена выдержки находятся в диапазоне от приблизительно 5 мин до приблизительно 24 ч, предпочтительно от 1 до 4 ч. Нагрев может проводиться в различных атмосферах, и предпочтительно проводится в такой атмосфере, например на воздухе, которая не является вредной для спеченных изделий. Восстановительной и/или окислительной атмосферы не требуется, как в некоторых существующих способах. В предпочтительном варианте реализации способа по данному изобретению упомянутые первый и второй многокомпонентные металлические оксиды имеют перовскитовую структуру. Более предпочтительно, если первый и второй многокомпонентные металлические оксиды одинаковы или различны и независимо представлены следующей формулой: АxА'x'А"xВуВ'у'В"уО 3-,где А - лантаноид блока f-элементов La или их смесь; А' - металл 2-й группы; А" выбран из групп 1, 2 и 3 Периодической таблицы и лантаноидов блока f-элементов; В, В' и В" отличаются друг от друга и независимо выбраны из переходных металлов блока d-элементов,предпочтительно переходных металлов из первой строки блока d-элементов;- число, которое придает составу нейтральный заряд; и где 0 х 1; 0 х'1; 0 х"1; 0 у 1,1; 0 у'1 и 0 у"1, при условии, что (х+х'+х")=1 и 0,9 (у+у'+у")1,1. Более предпочтительно, если в упомянутых первом и втором многокомпонентных металлических оксидах по меньшей мере два элемента из А, А', А", В, В' и В" являются одинаковыми, а их соответствующие индексы х, х', х", у, у' и у" отвечают следующим условиям: (x1-x2):x10,1, (т.е. абсолютное значение разности между индексом "х" первого многокомпонентного металлического оксида (т.е. x1) и индексом "х" второго многокомпонентного металлического оксида (т.е. х 2), деленное на x1, меньше или равно 0,1); (xi'-x2'):x1'0,1; (x1"-х 2"):x1"0,l; (y1-y2):y10,l; (y1'-y2'):y1'0,1; и (у 1-y2"):у 10,1. В наиболее предпочтительном варианте реализации настоящего изобретения первый и второй многокомпонентные металлические оксиды независимо представлены следующей формулой:LaxSrxCoyFeyO3-,где (х+х')=1; 0 у 1,05; 0 у 1,0 и 0,95 (у+у) 1,05. В этом случае упомянутый по меньшей мере один оксид металла в соединительном материале предпочтительно выбирают из группы, состоящей из оксида меди, оксида бария, оксида лантана, оксида кобальта, оксида кальция и их смесей и их смешанных оксидов, при этом особенно предпочтительны оксид меди и оксид кальция и их смеси и смешанные оксиды, например Ca2CuO3. Согласно второму аспекту настоящее изобретение относится к составной (композиционной) конструкции, содержащей, как описано выше, два спеченных изделия, соединенных способом, соответствующим данному изобретению. Соединительный шов может быть сформирован на границе между двумя плоскими поверхностями, но также может быть сформирован вдоль криволинейных и/или неровных поверхностей, таких как внешние поверхности цилиндрического корпуса трубки и т.д. Предпочтительно соединительный шов герметичен по гелию. Также предпочтительно, чтобы упомянутая составная конструкция не содержала граничной фазы, либо, что менее предпочтительно, содержала бы граничную фазу,по меньшей мере, столь же устойчивую к окислению и восстановлению, как и упомянутые первое спеченное изделие и второе спеченное изделие.-7 007667 Предпочтительно составная конструкция представляет собой устройство для выделения кислорода из кислородсодержащей газообразной смеси, и, возможно, это устройство также предназначено для реагирования упомянутого кислорода. Такие устройства известны в данной области техники и описаны, например, в патентах США 5240480; 5534471 и 5681373 и заявке 1035072 на Европейский патент. В таких случаях спеченные изделия обычно выбирают из группы, состоящей из ионопроницаемой мембраны, (т.е. мембраны из материала с ионной проводимостью), электролита, промежуточного соединения,керамической трубки, опорного элемента и уплотнений. В общем случае они соединяются, соответственно, как трубка к трубке, трубка к плоской пластине или плоская пластина к плоской пластине, включая соединения "торец к торцу", "цилиндрическая поверхность к торцу" и "цилиндрическая поверхность к цилиндрической поверхности". Данное изобретение далее будет проиллюстрировано, а его задачи и преимущества будут более понятными при помощи приведенных ниже примеров, которые даны только в целях иллюстрации и не подразумевают ограничения объема данного изобретения. Примеры Примеры 1-2. Соединение дисков и трубок из La0,4 Sr0,6CoO3 Порции соединительных материалов, приведенных в табл. 1, были приготовлены путем смешивания исходных материалов в виброустановке для изготовления краски в течение одного часа в полиэтиленовом сосуде емкостью 250 мл с 100 г 2-пропанола и 250 г измельчающей среды в виде сферических частиц Y-TZP (Yttria - Tetragonal Zirconia Polycrystal, тетрагональные поликристаллы диоксида циркония,стабилизированного оксидом иттрия). Суспензии были высушены и затем измельчены в сухом состоянии в течение 30 мин перед просеиванием через сито 20 меш. Порошки были прокалены путем нагрева со скоростью 100 С/ч до 900 С и выдержки в течение 10 ч с последующим охлаждением до комнатной температуры со скоростью 100 С/ч. Прокаленные порошки были просеяны через сито 40 меш с использованием пестика из оксида алюминия с последующим изготовлением шликеров с добавлением 0,5 г поливинилбутираля (ПВБ) в качестве диспергатора к 38,0 г толуола и 9,5 г этанола. 100 г прокаленных порошков были добавлены вместе с 250 г измельчающей среды из Y-TZP в полиэтиленовый сосуд емкостью 250 мл. Шликеры были помещены в виброустановку для изготовления краски на 1 ч. Были добавлены связующее вещество (7,25 г поливинилбутираля) и пластификатор (3,88 г бутилбензилфталата) с расчетом, чтобы шликеры содержали приблизительно 60 об.% твердых веществ. Связующее вещество растворялось при обработке в виброустановке в течение 90 мин. Шликеры были дегазированы и разлиты на покрытый силиконом полиэстр при высоте ракельного ножа 0,13 мм, чтобы получить просушенные ленты с толщиной в диапазоне между 40 и 50 мкм. Таблица 1.Составы для соединения 1. Компания Baker, марка 1814-05 (партия К 29157). 2. Компания Kali-Chemie Corp., марка VL 700 (высокочистый). 3. Компания GE, марка 111-30-26 (партия PL-1775). Диски и трубки из La0,4Sr0,6CoO3- спекали при 1250 С в течение 2 ч, а затем обрабатывали плоской шлифовкой на алмазном круге с зерном 20 мкм. Толщина шлифованных дисков лежала в диапазоне между 600 и 1000 мкм, а диаметр составлял приблизительно 22 мм. Лента (25 мм в диаметре) из каждого состава в табл. 1 была вложена между двумя шлифованными дисками или между трубкой и диском. Чтобы сохранить контакт ленты с дисками/трубками во время удаления связующего вещества, на параллельные наборы из уложенных деталей были установлены грузы массой 37,5 г. Наборы нагревались со скоростью 20 С/ч до 150 С; затем со скоростью 10 С/ч в диапазоне 150-300 С, со скоростью 50 С/ч в диапазоне 300-1100 С (с выдержкой в течение 4 ч при 1100 С), а затем охлаждались до комнатной температуры со скоростью 50 С/ч. Для присоединения дисков к трубкам сверху шлифованного диска размещалась лента (19 мм в диаметре), и сверху на нее устанавливалась секция трубки. Шлифованные трубки имели внешний диаметр 15,5 мм и внутренний диаметр 11,5 мм. На две из трубок устанавливались грузы массой 811 г или 512 г. На третью собранную конструкцию груз не устанавливали. Эти три трубки были обожжены путем нагрева со скоростью 20 С/ч до 150 С; затем со скоростью 10 С/ч в диапазоне 150-300 С, со скоростью 50 С/ч в диапазоне 300-1100 С (с выдержкой в течение 4 ч при 1100 С), с последующим охлаждением со скоростью 50 С/ч в диапазоне 1100-400 С (с выдержкой в течение 10 ч при 400 С), а затем охлаждены до комнатной температуры со скоростью 50 С/ч. Трубки и диски считались скрепленными, если прочно держались вместе при комнатной температуре под воздействием небольшого механического напряжения, которое возникает, например, при мани-8 007667 пулировании соединенными деталями или при полировании. Скрепленные трубчатые секции дополнительно были проверены на герметичность при комнатной температуре, чтобы испытать качество соединения. Соединительные швы обычным образом тестировались на газонепроницаемость с использованием гелия. Испытания показали, что во многих случаях (см. последующие примеры) были сформированы герметичные соединительные швы. Для проверки химической однородности использовалась энергодисперсионная спектроскопия(EDS). Диаграммы, сделанные с ее помощью, показали, что Cu и Ca диффундировали от границы между спеченными изделиями во время четырех часовой выдержки при 1100 С, предположительно делая возможным затвердевание при данной температуре. Соединительные швы, кроме того, были проверены визуально при помощи микроскопа и путем получения изображений с использованием электронной микроскопии (SEM) в обратно-рассеянных электронах (разломанные и полированные образцы). Каждый раз оказывалось, что соединительные швы были с трудом различимы и в некоторых случаях фактически исчезали при меньшем увеличении. Примеры 3-10. Приготовление красок Чтобы проиллюстрировать полный диапазон составов, из составов, приведенных в табл. 2, были приготовлены 8 красок, т.е. из чистого CuO и смесей оксидов меди и кальция. На фиг. 2 показана диаграмма состояния для Cu и Ca на воздухе, показывающая, что все составы должны содержать некоторую долю расплавленной фазы выше 1026 С. Пример 5, т.е. эвтектический состав будет образовывать жидкость при наиболее низкой температуре, а пример 10 будет содержать наименьшее количество жидкой фазы при всех температурах. Таблица 2. Составы перед прокаливанием Все 8 порошков были помещены в виброустановку для изготовления краски на 1 ч в сосудах из полиэтилена высокой плотности емкостью 250 мл с 250 г измельчающей среды в виде сферических частицY-TZP и 100 г изопропанола. Смешанные порошки были затем в течение ночи просушены на воздухе с последующей сушкой в печи при 70 С в течение 3 ч. Просушенные порошки измельчались в сухом виде в течение 30 мин с последующим просеиванием через сито 40 меш. Все порошки, кроме CuO (пример 3),были затем прокалены при 900 С в течение 10 ч с последующим охлаждением со скоростью 100 С/ч. Прокаленные порошки были изучены с помощью рентгенофазового анализа с использованием излученияCu Kalpha. Как и ожидалось, все составы (кроме примера 3) после прокаливания при 900 С состояли из смеси CuO и Ca2CuO3. Таблица 3. Состав красок Компания Heraeus, Inc., Cermalloy Division. Площадь поверхности у прокаленных порошков изменялась в диапазоне от 0,2 до 0,5 м 2/г. Они измельчались при помощи вибрации в течение 48 ч с 80 г 2-пропанола и 500 г сферических частиц Y-TZP в сосудах из полиэтилена высокой плотности емкостью 250 мл. Площадь поверхности измельченных порошков находилась в диапазоне от 2 до 7 м 2/г. Измельченные порошки просушивались в течение ночи, а затем превращались в краски путем добавления -терпинеола, v-006 и олеиновой кислоты в количествах,-9 007667 приведенных в табл. 3, с использованием трехвалковой мельницы. Задние ролики имели зазор 50 мкм, а передние ролики - зазор 25 мкм. Все краски были пропущены через ролики четыре раза, а затем медленно помешивались для сохранения красок в состоянии суспензии. Примеры 11-15. Соединение деталей Шлифованные трубки из La0,4Sr0,6CoO3- (LSCo) соединяли со шлифованными LSCo-дисками, при этом краски с 3 по 10 из примеров 3-10 распределялись по трубке, а затем трубка устанавливалась на диск и поворачивалась для выдавливания краски наружу с тем, чтобы таким образом создать контакт трубки с диском. Краски просушивались в потоке теплого воздуха. 18 трубок были соединены с восемнадцатью дисками при давлении приблизительно 10 кПа путем нагрева до 1250 С и выдержки в течение 1 ч с использованием следующего профиля нагрева/охлаждения: комнатная температура (RT от английского room temperature) - 1250C при скорости 50 С/ч (1 ч выдержки при 1250 С), 1250-700 С при скорости 50 С/ч, 700-650 С при скорости 25 С/ч, 650-600 С при скорости 17 С/ч, 600-550 С при скорости 10 С/ч, 550-500 С при скорости 5 С/ч, 500-450 С при скорости 2,5 С/ч, 450-400 С при скорости 2 С/ч,400-20 С при скорости 50 С/ч. Трубки были проверены на герметичность после установки уплотнения. Отобранные образцы были отполированы алмазной пастой или разломаны с последующим исследованием в электронном микроскопе (SEM). Полированные трубчатые секции были повторно проверены измерителем утечки, чтобы определить качество соединения. Как оказалось, все сборки трубка/диск имели хорошее качество соединения. Проверка на утечку показала, что их герметичность была почти полной при комнатной температуре. Полировка создает слабые механические напряжения, что может увеличить скорость утечки. Результаты приведены в таблице 4. Эти результаты демонстрируют, что для соединения при 1250 С может быть использован широкий диапазон составов CaO-CuO. Это согласуется с фазовой диаграммой состояния, приведенной на фиг. 2,которая показывает наличие жидкой фазы при температуре выше 1030 С. Эта жидкая фаза является переходной, так как CuO диффундирует в перовскит и/или реагирует с перовскитом. Таблица 4. Скорости утечки при комнатной температуре после соединения при 1250 С в течение 1 ч Примеры 16-23. Количество соединительного материала Краски, приготовленные в примерах 3-10, были использованы для соединения трубок и дисков при помощи технологии, описанной в примерах 11-15, но с применением различных сит для трафаретной печати, что привело к нанесению различного количества краски на границу между спеченными изделиями. Собранные конструкции трубка/диск соединяли под давлением приблизительно 10 кПа путем нагрева до заданной температуры и выдержки в течение 1 ч в печи с использованием следующего профиля нагрева/охлаждения: комнатная температура-1250 С при скорости 50 С/ч (1 ч выдержки при 1250 С),1250-700 С при скорости 50 С/ч, 700-600 С при скорости 25 С/ч, 600-500 С при скорости 10 С/ч, 500400 С при скорости 5 С/ч, 400-20 С при скорости 50 С/ч. В табл. 5 приведены данные по скорости утечки для следующих составов краски: CuO (пример 3),CuO - 15 мол.% CaO (пример 5), CuO - 40 мол.% CaO (пример 7) и CaO - 60 мол.% CuO (пример 8). Для всех составов оказалось возможным создание герметичных соединительных швов с использованием смешанного оксида в качестве связующего материала. Таблица 5. Данные по скорости утечки для сборок трубка/диск из примеров 15-18- герметичность по He при комнатной температуре. Герметичность является всего лишь одним критерием приемлемости соединительных швов. Исследование с использованием электронной микроскопии показало, что наилучшие соединительные швы были изготовлены при минимальном количестве Cu, поэтому состав CuO-60 мол.% CaO превосходил по качеству оставшиеся три состава. Напряжение, сопровождающее шлифование и полирование, приводит к возникновению поврежденной зоны из-за превращения CoO в Co3O4, что обуславливает межкристаллитное разрушение и вытягивание в этой зоне из-за растягивающего напряжения в матрице LSCo. Благодаря этому же эффекту для красок с высоким содержанием меди (примеры 16 и 18) было отмечено спонтанное выкрашивание с поверхности без воздействия какого-либо шлифования. Отжиг выше температуры превращения СоО - Сo3 О 4 ограничивал этот эффект, но не устранял его. Все 18 из 18 соединительных швов, изготовленных с использованием состава СаО-40 мол.% CuO(пример 8), были герметичны по He при комнатной температуре при соединении вручную с небольшим поворотом для обеспечения плотного контакта. Пример 22 демонстрирует повторение примера 21, при этом количество краски было чуть меньше, и соединительный шов четко виден (см. фиг. 3 а и 3b). Если используется больше краски (см. пример 23 и фиг. 3 с и 3d), соединительный шов едва различим. Сборки трубка/диск были подвергнуты термоциклированию выше 1100 С и оставались герметичными после такого циклирования. Примеры 24-29. Эффективность других соединительных материалов Четыре различные ленты были использованы для соединения трубок из спеченного LSCo (6,35 г/см 3) и шлифованных шайб с дисками. Эти ленты имели следующие составы: CuO-15 мол.% CaO (пример 2), Ca1,01FeO2,5, Fe2O3-26 мас.% CaO и Fe2O3-23 мас.% СаО. Все четыре состава образуют переходные жидкие фазы до 1250 С. Все ленты имели толщину приблизительно 50 мкм. Скорости нагрева до температуры соединения составляли 50 С/ч. Все собранные конструкции были соединены вместе в единые сборки. В табл. 6 показано, какие из сборок были герметичными. 9 образцов спеченных изделий из LSCo были соединены с использованием ленты и краски из состава CuO-15 мол.% СаО. Шесть из этих образцов представляли собой конструкцию типа "трубка к трубке"(торец к торцу), на три из них наносилась краска, а в остальных трех использовалась лента. Оставшиеся три образца состояли из шайбы и диска с лентой между ними. Анализ спеченных образцов с использованием электронной микроскопии выявил, что состав Ca2CuO3-CuO имеет хорошую текучесть и смачивает контактирующие с ним поверхности. После нагрева до 1250 С в течение 2 ч в образцах "трубка к трубке" на границе между трубками остается третья фаза или третий многокомпонентный металлический оксид. Эта третья фаза заполняет любые пустоты на упомянутой границе, оставляя всего лишь несколько пор. Эта третья фаза состоит, главным образом, из кальция, железа и кислорода и небольшого количества остающейся меди. Третья фаза исчезает за счет диффузии после отжига при 1425 С в течение 4 ч. Все соединительные швы были герметичны по Не при комнатной температуре.- 11007667 Таблица 6. Соединение с использованием различных жидких фаз Согласно способу, соответствующему данному изобретению, как видно из приведенных выше примеров, существует возможность соединения спеченных изделий, например керамических трубок с дисками, с использованием переходной жидкой фазы. Хотя данное изобретение описано подробно и со ссылкой на конкретные примеры его реализации,специалистам в данной области техники очевидно, что в нем могут быть сделаны изменения и модификации, не выходящие за пределы его сущности и объема. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ соединения по меньшей мере двух изделий для формирования составной конструкции, из которых первое изделие содержит первый многокомпонентный спеченный металлический оксид, имеющий перовскитовую или флюоритовую структуру, а второе изделие содержит второй многокомпонентный спеченный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия, согласно которому между изделиями помещают соединительный материал, содержащий по меньшей мере один оксид металла, принадлежащего той же группе Периодической таблицы согласно ИЮПАК, что и металл, входящий в состав по меньшей мере одного из упомянутых многокомпонентных металлических оксидов, и/или первой строке блока d-элементов, и/или группе лантаноидов, за исключением металлов, содержащихся в упомянутых многокомпонентных металлических оксидах, а также бора, кремния, германия, олова, свинца, мышьяка, сурьмы, фосфора и теллура, причем соединительный материал имеет температуру плавления ниже температуры спекания первого изделия и температуры спекания второго изделия; после чего нагревают изделия и соединительный материал до температуры, которая выше температуры плавления соединительного материала и ниже температур спекания первого и второго изделий, в течение периода времени, достаточного для образования соединительного шва между изделиями. 2. Способ по п.1, в котором упомянутый по меньшей мере один оксид металла при нагреве обеспечивает наличие жидкой фазы и по меньшей мере одной твердой фазы. 3. Способ по п.2, в котором упомянутая жидкая фаза и упомянутая по меньшей мере одна твердая фаза реагируют с образованием упомянутого соединительного шва. 4. Способ по п.1, в котором в состав упомянутого первого многокомпонентного металлического оксида входят два металла, также входящие в состав упомянутого второго многокомпонентного металлического оксида. 5. Способ по п.1, в котором в состав соединительного материала входит (а) металл 2-й группы Периодической таблицы согласно ИЮПАК и/или (b) переходный металл из первой строки блока dэлементов. 6. Способ по п.1, в котором кристаллические структуры изделий представляют собой структуры из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита. 7. Способ по п.1, в котором формируют соединение типа "трубка к трубке", "плоская пластина к трубке" или "плоская пластина к плоской пластине". 8. Способ по п.1, в котором упомянутые первый и второй многокомпонентные металлические оксиды одинаковы или различны и независимо представлены следующей формулой: АхА'х'А"хВуВ'у'ВуO3-,где А - лантаноид блока f-элементов, La или их смесь; А' - металл 2-й группы; А" выбирают из групп 1, 2 и 3 Периодической таблицы согласно ИЮПАК и лантаноидов блока fэлементов; В, В' и В" отличаются друг от друга, и их независимо выбирают из переходных металлов блока dэлементов;- число, которое придает составу нейтральный заряд; и где 0 х 1; 0 х'1; 0 х 1; 0 у 1,1; 0 у'1 и 0 у 1,1, при условии, что (х+х'+х)=1 и 0,9(у+у'+у) 1,1. 9. Способ по п.8, в котором упомянутый первый многокомпонентный металлический оксид содержит два металла, также содержащихся в упомянутом втором многокомпонентном металлическом оксиде,а индексы х, х', х, у, у' и у отвечают следующим условиям: (x1-x2):x10,1; (x1'-x2'):x1'0,1; (x1x2):x10,1; и (y1-y2):y10,l; (y1'-y2'):y1'0,1; (у 1-y2):y10,1, где каждый подстрочный индекс 1 обозначает упомянутый первый многокомпонентный металлический оксид, а каждый подстрочный индекс 2 обозначает упомянутый второй многокомпонентный металлический оксид. 10. Способ по п.8, в котором упомянутый соединительный материал содержит вещество, выбранное из группы, состоящей из оксида магния, оксида кальция, оксида бария, оксида стронция, оксида меди и их смешанных оксидов и смесей. 11. Способ по п.9, в котором упомянутые первый и второй многокомпонентные металлические оксиды независимо представлены следующей общей формулой:LaxSrx'CoyFeyO3-,где (х+х')=1; 0 у 1,05; 0 у 1,0 и 0,95 (у+у) 1,05; и упомянутый по меньшей мере один оксид металла выбирают из группы, состоящей из оксида меди, оксида бария, оксида кальция и их смешанных оксидов и смесей. 12. Способ по п.11, в котором упомянутый по меньшей мере один оксид металла представляет собой смесь или смешанный оксид оксида кальция и оксида меди. 13. Способ по п.1, в котором упомянутый соединительный шов герметичен по гелию. 14. Способ по п.1, выполняемый без приложения давления. 15. Способ по п.1, в котором упомянутое нагревание проводят на воздухе. 16. Способ по п.1, в котором соединительный шов составной конструкции не содержит граничной фазы. 17. Способ по п.1, в котором упомянутый соединительный материал дополнительно содержит по меньшей мере одно органическое связующее вещество. 18. Способ по п.17, в котором упомянутый соединительный материал перед упомянутым нагреванием обладает достаточной пластичностью для того, чтобы соответствовать форме границы раздела между упомянутыми первым и вторым изделиями. 19. Способ по п.1, в котором к упомянутому соединительному шву прикладывают давление от 0,001 до 1 МПа. 20. Составная конструкция, состоящая из первого изделия, содержащего первый многокомпонентный спеченный металлический оксид, имеющий перовскитовую или флюоритовую структуру, и второго изделия, содержащего второй многокомпонентный спеченный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия, соединенных способом по п.1. 21. Конструкция по п.20, в которой кристаллические структуры изделий представляют собой структуры из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита. 22. Конструкция по п.20, в которой упомянутые первое и второе изделия представляют собой трубки и/или плоские пластины, а упомянутое соединение представляет собой соединение "трубка к трубке","плоская пластина к трубке" или "плоская пластина к плоской пластине". 23. Конструкция по п.20, в которой упомянутый соединительный шов герметичен по гелию. 24. Конструкция по п.20, в которой соединительный шов не содержит граничной фазы.

МПК / Метки

МПК: B32B 18/00, B22F 7/06, C04B 37/00

Метки: помощи, соединения, частично, переходной, жидкой, способ, мембран, полностью, материалов, ионопроницаемых, фазы

Код ссылки

<a href="https://eas.patents.su/17-7667-sposob-soedineniya-materialov-ionopronicaemyh-membran-pri-pomoshhi-chastichno-ili-polnostyu-perehodnojj-zhidkojj-fazy.html" rel="bookmark" title="База патентов Евразийского Союза">Способ соединения материалов ионопроницаемых мембран при помощи частично или полностью переходной жидкой фазы</a>

Предыдущий патент: Композиции, цинковые электроды, аккумуляторные батареи и способы их получения

Следующий патент: Комбинация предохранительной крышки и контейнера

Случайный патент: Мультивитаминный комплекс