Способ непрерывного получения углеводородов из синтез-газа в шламовых реакторах и отделения получаемой жидкой фазы от твердой фазы

Номер патента: 6933

Опубликовано: 30.06.2006

Формула / Реферат

1. Фильтрующее устройство, состоящее из гидроциклона, имеющего впускное отверстие, верхнее выпускное отверстие и нижнее выпускное отверстие, и первого полого цилиндрического металлического элемента, расположенного над гидроциклоном, и соединенного с его верхним выпускным отверстием, и имеющего выпускное отверстие для жидкости, содержащей мелкие частицы, внутри которого коаксиально по отношению к нему расположен второй полый цилиндрический элемент, имеющий выпускное отверстие для профильтрованной жидкости и изготовленный из пригодного для микро/ультрафильтрации материала, имеющего пористую структуру со средним диаметром пор в диапазоне от 0,002 до 0,1 мкм.

2. Способ непрерывного получения углеводородов из синтез-газа в шламовых реакторах, который включает:

а) непрерывную подачу синтез-газа, по существу, состоящего из водорода и моноксида углерода, в нижнюю часть реактора для проведения реакции Фишера-Тропша, содержащего катализатор на основе кобальта на носителе, который находится в суспензии продукта реакции;

б) непрерывное извлечение из верхней части реактора потока, по существу, состоящего из легких продуктов синтеза, находящихся в паровой фазе, и непрореагировавшего реакционного газа;

в) непрерывное извлечение из реактора тяжелого продукта реакции, по существу, состоящего из жидкой углеводородной фазы;

г) обработку разделением/фильтрованием тяжелого продукта реакции до или после извлечения при помощи по меньшей мере одного фильтрующего устройства по п.1;

д) отправление профильтрованного тяжелого продукта реакции в жидкой фазе, содержащего менее 5 частей на миллион мелких или субмикронных частиц, в установку для последующей обработки, например для гидроизомеризации и/или гидрокрекинга, или его извлечение и охлаждение до комнатной температуры;

е) подачу рециклом твердых частиц, поступающих из операции разделения/фильтрования в реакционный реактор.

3. Способ по п.2, в котором реактор для проведения реакций типа Фишера-Тропша представляет собой барботажный реактор, состоящий из сосуда, внутри которого инициируют химические реакции, происходящие в трехфазных системах, где газовую/паровую фазу барботируют через суспензию твердого вещества в жидкости.

4. Способ по п.2 или 3, в котором газовая/паровая фаза, по существу, состоит из синтез-газа и легких продуктов реакции в парообразном состоянии, дисперсионная жидкая фаза представляет собой тяжелый продукт реакции или линейные углеводороды, по существу, имеющие большое количество атомов углерода, а твердая фаза представлена катализатором.

5. Способ по любому из пп.2-4, в котором легкие продукты реакции, по существу, состоят из смесей углеводородов, содержащих от 1 до 25 атомов углерода и имеющих температуру кипения для фракции C5-C25 при атмосферном давлении, меньше или равную приблизительно 150шС.

6. Способ по любому из пп.2-4, в котором тяжелый продукт реакции, по существу, состоит из парафинов, жидких при температуре реакции, включающих смеси насыщенных линейных углеводородов с большим количеством углеродных атомов, имеющих при атмосферном давлении температуры кипения выше 150шС.

7. Способ по любому из пп.2-6, в котором реакцию Фишера-Тропша проводят при температурах внутри реактора, равных или превышающих 150шС, и при давлениях внутри реактора в диапазоне от 0,5 до 20 МПа.

8. Способ по любому из пп.2-7, в котором катализатор изготавливают на основе кобальта, диспергированного на твердом носителе, выбираемом по меньшей мере из одного оксида одного или более из перечисленных ниже элементов: Si, Ti, Al, Zr, Mg.

9. Способ по п.8, в котором кобальт присутствует в катализаторе в количествах, лежащих в диапазоне от 1 до 50 мас.%, в пересчете на общую массу.

10. Способ по п.8 или 9, в котором катализатор включает, в пересчете на его общую массу, от 0,05 до 5 мас.% рутения и от 0,05 до 5 мас.%, по меньшей мере, третьего элемента, выбираемого из элементов третьей группы Периодической таблицы.

11. Способ по п.8 или 9, в котором катализатор включает в качестве промотирующего элемента тантал в количестве 0,05-5 мас.% в пересчете на общую массу.

12. Способ по любому из пп.2-11, в котором катализатор применяют в виде тонкоизмельченного порошка со средним диаметром гранул в диапазоне от 10 до 700 мкм.

13. Способ по любому из пп.2-12, в котором обработку разделением/фильтрованием проводят при помощи фильтрующего устройства, расположенного внутри реактора синтеза, или за его пределами.

14. Способ по п.13, в котором фильтрующее устройство установлено за пределами реактора синтеза.

15. Способ по любому из пп.2-14, в котором установка для разделения/фильтрования включает по меньшей мере одну операцию дегазации.

16. Способ по п.15, в котором операцию дегазации проводят в вертикальном сосуде, в котором суспензия пребывает от 1 до 5 мин.

17. Способ по любому из пп.2-16, в котором разделение/фильтрование проводят при температуре в интервале от 210 до 240шС и давлении в интервале от 5 до 30 бар.

18. Способ по любому из пп.2-17, в котором материал с пористой структурой, из которого изготовлен второй цилиндр фильтрующего устройства, имеет в качестве основы керамический материал с множественными каналами, выполненный из оксида алюминия, или оксида циркония, или оксида титана, или из спеченной стали.

19. Способ по любому из пп.2-18, в котором фильтрующее устройство периодически промывают в режиме противотока при помощи потока легких углеводородов синтеза.

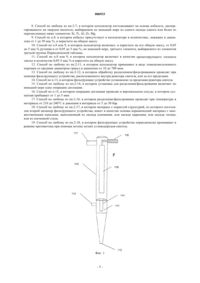

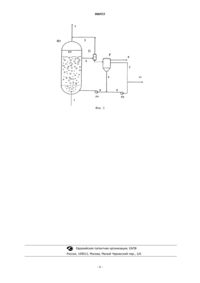

Текст

006933 Настоящее изобретение относится к способу непрерывного получения углеводородов из синтез-газа в шламовых реакторах и отделения получаемой жидкой фазы от твердой фазы. Более конкретно, настоящее изобретение относится к способу непрерывного получения углеводородов из газообразных смесей на основе СО и Н 2 посредством технологии Фишера-Тропша в шламовых реакторах и отделения углеводородной фазы, жидкой при температуре реакции, от диспергированной в ней твердой фазы. Еще более конкретно, настоящее изобретение также относится к устройству для фильтрования,применяемому для разделения суспензии. Из литературы известно, что технологию Фишера-Тропша применяют для получения углеводородов из газовых смесей на основе водорода и моноксида углерода, традиционно известных под названием синтез-газа. Краткое руководство, резюмирующее основные работы по синтезу Фишера-Тропша, находится в Bureau of Mines Bulletin, 544 (1955) под заголовком "Bibliography of the Fischer-Tropsch Synthesisand Related Processes" H.C. Anderson, J.L. Wiley, and A. Newell. В общем, технология Фишера-Тропша опирается на использование шламовых реакторов, обычно применяемых для проведения химических реакций, которые происходят в трехфазных системах, в которых газовую фазу барботируют в суспензию твердого вещества в жидкости. Газовая фаза состоит из синтез-газа с молярным соотношением Н 2/СО, находящимся в диапазоне от 1 до 3; дисперсионная жидкая фаза при высокой температуре представляет собой продукт реакции, т.е., в основном, линейные углеводороды с большим числом атомов углерода, а твердая фаза представлена катализатором. Таким образом, поступающий из реактора продукт реакции состоит из содержащей частицы, которые также могут быть мелкими, суспензии, которую следует обработать, чтобы отделить твердое вещество (катализатор) от жидкой фазы. В то время как катализатор поступает рециклом в реактор синтеза,жидкость подвергают последующей обработке с целью повышения ее качества, например гидрокрекингу и/или гидроизомеризационной обработке, для получения углеводородных фракций, представляющих промышленный интерес. В европейском патенте 609079 описан реактор для проведения реакций Фишера-Тропша, состоящий из барботажной колонны, содержащей суспензию, состоящую из частиц катализатора, суспендированных в жидком углеводороде. Синтез-газ подают в нижнюю часть реактора, в то время как синтезированный углеводород извлекают из верхней части реактора. Для избежания уноса частиц катализатора реактор оснащен цилиндрическими фильтрующими устройствами, расположенными внутри его верхней части. В международной патентной заявке WO 97/31693 описан способ отделения жидкости от суспензии твердых частиц, который включает на первом этапе дегазацию суспензии, а на втором этапе - фильтрование суспензии через тангенциальный поток. В частности, суспензия выходит из реактора ФишераТропша и состоит из синтезированных тяжелых углеводородов, которые уносят частицы катализатора. Другие примеры способов отделения катализатора, содержащегося в суспензии, покидающей реактор Фишера-Тропша, описаны в европейском патенте 592176, международной патентной заявке WO 94/16807, английском патенте 2281224, патентах США 4605678 и 5324335 и германском патенте 3245318. Недостатком способов Фишера-Тропша, например, отмеченных выше, и в частности способов Фишера-Тропша, при которых применяют катализаторы на основе кобальта, является получение жидкого углеводорода, который при последующих превращениях (гидроизомеризация и/или гидрокрекинг) вызывает изменение рабочих характеристик соответствующих катализаторов. Заявители настоящей заявки неожиданно обнаружили способ непрерывного получения углеводородов по Фишеру-Тропшу при помощи шламовых реакторов, при котором можно получать продукт реакции, состоящий из парафинов, которые можно обрабатывать далее с целью улучшения их качества, например, при помощи гидроизомеризации и/или гидрокрекинга, причем этот способ не имеет недостатков, известных в настоящее время в данной области техники, т.е. он не вызывает изменения рабочих характеристик соответствующих катализаторов. Таким образом, цель настоящего изобретения относится к способу непрерывного получения углеводородов из синтез-газа в шламовых реакторах, который включает: а) непрерывную подачу синтез-газа, по существу, состоящего из водорода и моноксида углерода в молярном соотношении Н 2/СО, находящемся в диапазоне от 1 до 3, в нижнюю часть реактора для проведения реакции Фишера-Тропша, содержащего катализатор на основе кобальта на носителе, который находится в суспензии продукта реакции; б) непрерывное извлечение из верхней части реактора потока, по существу, состоящего из легких продуктов синтеза, находящихся в паровой фазе, и непрореагировавшего реакционного газа; в) непрерывное извлечение из реактора тяжелого продукта реакции, по существу, состоящего из жидкой углеводородной фазы; г) обработку разделением/фильтрованием тяжелого продукта реакции до или после извлечения при помощи по меньшей мере одного фильтрующего устройства, состоящего из гидроциклона, поверх которого расположен первый полый металлический элемент, предпочтительно цилиндрической формы, в-1 006933 котором коаксиально по отношению к первому расположен второй полый элемент, предпочтительно цилиндрической формы, изготовленный из пригодного для микро/ультрафильтрации материала, имеющего пористую структуру со средним диаметром пор в диапазоне от 0,002 до 0,1 мкм; д) отправление профильтрованного тяжелого продукта реакции в жидкой фазе, содержащего менее 5 частей на миллион мелких или субмикронных частиц, в установку для последующей обработки, например для гидроизомеризации и/или гидрокрекинга, или его извлечение и охлаждение до комнатной температуры; е) подачу рециклом твердых частиц, поступающих из операции разделения/фильтрования, в реакционный реактор. В соответствии со способом настоящего изобретения реактор для проведения реакций ФишераТропша - это барботажный реактор, состоящий из сосуда, обычно вертикального, например колонны,внутри которой инициируют химические реакции, происходящие в трехфазных системах, где газовую/паровую фазу барботируют через суспензию твердого вещества в жидкости. В данном случае газовая/паровая фаза, по существу, состоит из синтез-газа и легких продуктов реакции в парообразном состоянии, дисперсионная жидкая фаза - это тяжелый продукт реакции или линейные углеводороды, по существу, имеющие большое количество атомов углерода, а твердая фаза представлена катализатором. Синтез-газ предпочтительно поступает из парового реформинга (steam reforming) и/или частичного окисления природного газа или других углеводородов в соответствии с реакциями, описанными, например, в патенте США 5645613. В другом случае, синтез-газ может поступать из других производств, таких как, например, автотермический реформинг, ч.к.о. (частичное каталитическое окисление) или газификация углерода высокотемпературным водяным паром, описанная в "Catalysis Science and Technology", Vol. 1, Springer-Verlag, New York, 1981. В реакции Фишера-Тропша, по существу, получают две фазы: более легкую фазу в парообразном состоянии, по существу, состоящую из смеси легких углеводородов, содержащих от 1 до 25 атомов углерода, и имеющую температуру кипения для фракции С 5-С 25 при атмосферном давлении меньше или равную приблизительно 150 С, и побочные продукты реакции, такие как водяной пар, простые эфиры или спирты. Этот поток вместе с непрореагировавшим реакционным газом охлаждают с целью конденсации и отделения легких углеводородов от воды, образованной в реакции, и других побочных продуктов. По меньшей мере часть этих жидких углеводородных продуктов, по существу, состоящих из смесей углеводородов С 5-С 25, собирают в сборном резервуаре, в котором поддерживают более высокое давление, чем в реакторе синтеза, и температуру выше 150 С. Этот продукт может быть использован в производственном цикле в качестве технологической жидкости, например, для промывки фильтрующих устройств по окончании цикла фильтрования, или часть его может быть извлечена и использована далее в качестве разбавителя для последующих операций гидроизомеризации и/или гидрокрекинга. Получаемая вторая фаза, по существу, состоит из парафинов, жидких при температуре реакции,включающих смеси насыщенных линейных углеводородов с большим количеством углеродных атомов. Обычно это смеси углеводородов, которые при обычном давлении имеют температуры кипения выше 150 С, например от 160 до 380 С. Реакцию Фишера-Тропша проводят при температурах внутри реактора, равных или превышающих 150 С, например в диапазоне от 200 до 350 С, и при давлениях внутри реактора в диапазоне от 0,5 до 20 МПа. Более подробно о реакции Фишера-Тропша можно узнать из руководства "Catalysis Science and Technology",упомянутого выше. Более тяжелая жидкая фаза содержит суспензию катализатора. Для осуществления способа в соответствии с настоящим изобретением можно применять любой катализатор на основе кобальта, активный в реакции Фишера-Тропша. В соответствии с настоящим изобретением предпочтительный катализатор основан на кобальте, диспергированном на твердом носителе, состоящем по меньшей мере из одного оксида элемента, выбираемого из одного или более перечисленных ниже элементов: Si, Ti, Al, Zr, Mg. Предпочтительными носителями являются оксид кремния, оксид алюминия или оксид титана. Кобальт присутствует в катализаторе в количествах, лежащих в диапазоне от 1 до 50 мас.%, обычно от 5 до 35 мас.%, в пересчете на общую массу. Катализатор, применяемый для осуществления способа в соответствии с настоящим изобретением,может включать другие дополнительные элементы. Например, он может включать, в пересчете на его общую массу, от 0,05 до 5 мас.%, предпочтительно от 0,1 до 3 мас.%, рутения, и от 0,05 до 5 мас.%, предпочтительно от 0,1 до 3 мас.%, по меньшей мере третьего элемента, выбираемого из элементов третьей группы Периодической таблицы (в соответствии с IUPAC). Катализаторы этого типа известны и описаны в литературе; их описание и приготовление также может быть найдено в европейском патенте 756895. Другие примеры катализаторов также основаны на кобальте, но содержат в качестве промотирующего элемента тантал в количестве 0,05-5 мас.% в пересчете на общую массу, предпочтительно 0,1-3%. Эти катализаторы готовят, сначала осаждая соль кобальта на инертный носитель (оксид кремния или оксид алюминия), например, посредством методики сухого импрегнирования, с последующей операцией кальцинации и, возможно, операцией восстановления и пассивирования кальцинированного продукта.-2 006933 На полученный таким образом предшественник катализатора осаждают производное тантала (в частности, алкоголяты тантала), предпочтительно при помощи методики влажного импрегнирования, с последующей операцией кальцинации и, возможно, операцией восстановления и пассивирования. Независимо от его химического состава, катализатор применяют в виде тонкоизмельченного порошка со средним диаметром гранул в диапазоне от 10 до 700 мкм. Суспензию, выгружаемую из реактора, направляют в установку для разделения для отделения твердого вещества от жидкости, которая также может включать аппарат для дегазации. Более конкретно,фильтрующее устройство, образующее установку для разделения/фильтрования, может быть установлено внутри реактора синтеза, например, в соответствии с боковым выпускным отверстием или за пределами реактора. В последнем случае установка для разделения/фильтрования также может включать аппарат для дегазации за пределами реактора. Возможный аппарат для дегазации, по существу, состоит из вертикального сосуда, в котором суспензия пребывает от 1 до 5 мин, в течение которых захваченный газ и пары высвобождаются через свободную поверхность суспензии. По окончании возможной операции дегазации суспензию обрабатывают в фильтрующем устройстве. Это устройство включает гидроциклон для первичного отделения, в нижней части которого получают концентрированный продукт (нижний продукт), который направляют рециклом в реактор, и продукт в верхней части гидроциклона (верхний продукт), который все еще содержит остаточную фракцию катализатора и, возможно, значительные следы мелких или субмикронных частиц катализатора. Этот второй поток проходит через кольцевое пространство между первым металлическим цилиндром, расположенным поверх гидроциклона, и цилиндром, изготовленным из пористого материала, расположенным внутри первого цилиндра, подвергаясь микро/ультрафильтрации. Профильтрованная текучая среда может быть извлечена через специальную систему каналов, а концентрированная текучая среда в форме мелких или субмикронных частиц может быть подана рециклом в реактор синтеза. Для специфического применения, например при температуре в диапазоне от 210 до 240 С и давлении от 5 до 30 бар, можно применять традиционные гидроциклоны, а в качестве внутренних цилиндрических элементов, пригодных для микро/ультрафильтрации, - цилиндрические поверхности, изготовленные из спеченной (sintered) стали или керамических материалов со множественными каналами, например из оксида алюминия, или оксида циркония, или оксида титана, доступных на рынках под такими марками, как Membralox или Schumasiv, производимых Pall Corporation. Информацию по микро/ультрафильтрации можно найти в руководстве W.S. Winston Но, К.К. Sirkar "Membrane handbook", ChapmanHall, 28, 408, 1992 и D. Paulson, "Membranes, the Finest Filtration", Filtration News, 1995. Далее по потоку после операции разделения/фильтрования жидкая углеводородная фаза, по существу, не содержащая твердых частиц, которые могут отрицательно влиять на последующие превращения,может быть охлаждена до комнатной температуры и отправлена на хранение в твердом состоянии, или ее можно направить в установку для превращения (гидрокрекинг и/или гидроизомеризация). По окончании цикла фильтрования установки для разделения/фильтрования периодически промывают в режиме противотока при помощи потока легких углеводородов синтеза, отобранных из соответствующего сборного резервуара. Способ непрерывного получения углеводородов из синтез-газа в соответствии с настоящим изобретением может быть лучше понят при помощи приложенных чертежей, на которых представлены иллюстративные, но не ограничивающие воплощения изобретения: на фиг. 1 представлен вид фильтрующего устройства спереди; на фиг. 2 представлена технологическая схема, в которой фильтрующее устройство расположено внутри реактора. На чертежах видно, что фильтрующее устройство F в соответствии с настоящим изобретением,применяемое для осуществления способа, включает гидроциклон (111), имеющий впускное отверстие(112) для суспензии и выпускные отверстия (113) и (114), соответственно, для концентрированного раствора твердых частиц (нижнего продукта) и для разбавленного потока (верхнего продукта). Поверх гидроциклона расположен полый цилиндрический металлический элемент (115), внутри которого находится элемент (116) для микро/ультрафильтрации. Цилиндрический элемент имеет выпускное отверстие (117) для жидкости, в которой сконцентрированы мелкие или субмикронные частицы, в то время как фильтрующий элемент (116) имеет специальную систему каналов (118) для профильтрованной жидкости в соответствии со спецификацией. Схема способа, где применяют одно или более фильтрующие устройства в соответствии с настоящим изобретением, расположенные снаружи реакционного сосуда (фиг. 2), включает реактор R1, к которому синтез-газ (1) подают при помощи трубопровода (1). Внутри реактора находится суспензия, состоящая из катализатора, диспергированного в реакционной жидкости, поддерживаемого во взвешенном состоянии пузырьками синтез-газа, который, поднимаясь вверх, встречает на своем пути частицы катализатора, поддерживает их во взвешенном состоянии и вступает в реакцию. Режим работы реактора может быть, например, таким, как описано в международной патентной заявке WO 03/2246 или во французском патенте 2826294.-3 006933 Газовый поток, по существу, состоящий из непрореагировавшего газа и легких продуктов реакции и побочных продуктов, извлекают из верхней части реактора по трубопроводу (4), который подает его в секцию охлаждения и конденсации легкой фракции углеводородов, не показанной на схеме. Углеводородную суспензию, жидкий продукт реакции Фишера-Тропша, извлекают по трубопроводу (2) и направляют в дегазатор D, в котором из нее высвобождают захваченные газы и пары, накапливаемые над поверхностью суспензии и направляемые посредством трубопровода (3) в секцию охлаждения и конденсации, не показанную на чертежах. Затем суспензию направляют в установку для разделения, в которую помещено по меньшей мере одно фильтрующее устройство F. Поток (6), профильтрованный в соответствии со спецификацией, и концентрат (5) после первичного разделения, подаваемый рециклом в реактор R1 посредством насоса Р 1 и трубопровода (9) или посредством естественной внешней циркуляции, и остаток (7) после вторичного фильтрования, подаваемый рециклом в реактор R1 посредством насоса Р 2 и трубопровода (8), соответственно, извлекают из сосуда F. Для того чтобы ограничить возможное накопление мелких субмикронных частиц в реакторе R1, можно извлекать часть потока, обогащенного мелкими или субмикронными частицами, посредством выпуска (11). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Фильтрующее устройство, состоящее из гидроциклона, имеющего впускное отверстие, верхнее выпускное отверстие и нижнее выпускное отверстие, и первого полого цилиндрического металлического элемента, расположенного над гидроциклоном, и соединенного с его верхним выпускным отверстием, и имеющего выпускное отверстие для жидкости, содержащей мелкие частицы, внутри которого коаксиально по отношению к нему расположен второй полый цилиндрический элемент, имеющий выпускное отверстие для профильтрованной жидкости и изготовленный из пригодного для микро/ультрафильтрации материала, имеющего пористую структуру со средним диаметром пор в диапазоне от 0,002 до 0,1 мкм. 2. Способ непрерывного получения углеводородов из синтез-газа в шламовых реакторах, который включает: а) непрерывную подачу синтез-газа, по существу, состоящего из водорода и моноксида углерода, в нижнюю часть реактора для проведения реакции Фишера-Тропша, содержащего катализатор на основе кобальта на носителе, который находится в суспензии продукта реакции; б) непрерывное извлечение из верхней части реактора потока, по существу, состоящего из легких продуктов синтеза, находящихся в паровой фазе, и непрореагировавшего реакционного газа; в) непрерывное извлечение из реактора тяжелого продукта реакции, по существу, состоящего из жидкой углеводородной фазы; г) обработку разделением/фильтрованием тяжелого продукта реакции до или после извлечения при помощи по меньшей мере одного фильтрующего устройства по п.1; д) отправление профильтрованного тяжелого продукта реакции в жидкой фазе, содержащего менее 5 частей на миллион мелких или субмикронных частиц, в установку для последующей обработки, например для гидроизомеризации и/или гидрокрекинга, или его извлечение и охлаждение до комнатной температуры; е) подачу рециклом твердых частиц, поступающих из операции разделения/фильтрования в реакционный реактор. 3. Способ по п.2, в котором реактор для проведения реакций типа Фишера-Тропша представляет собой барботажный реактор, состоящий из сосуда, внутри которого инициируют химические реакции,происходящие в трехфазных системах, где газовую/паровую фазу барботируют через суспензию твердого вещества в жидкости. 4. Способ по п.2 или 3, в котором газовая/паровая фаза, по существу, состоит из синтез-газа и легких продуктов реакции в парообразном состоянии, дисперсионная жидкая фаза представляет собой тяжелый продукт реакции или линейные углеводороды, по существу, имеющие большое количество атомов углерода, а твердая фаза представлена катализатором. 5. Способ по любому из пп.2-4, в котором легкие продукты реакции, по существу, состоят из смесей углеводородов, содержащих от 1 до 25 атомов углерода и имеющих температуру кипения для фракцииC5-C25 при атмосферном давлении, меньше или равную приблизительно 150 С. 6. Способ по любому из пп.2-4, в котором тяжелый продукт реакции, по существу, состоит из парафинов, жидких при температуре реакции, включающих смеси насыщенных линейных углеводородов с большим количеством углеродных атомов, имеющих при атмосферном давлении температуры кипения выше 150 С. 7. Способ по любому из пп.2-6, в котором реакцию Фишера-Тропша проводят при температурах внутри реактора, равных или превышающих 150 С, и при давлениях внутри реактора в диапазоне от 0,5 до 20 МПа.-4 006933 8. Способ по любому из пп.2-7, в котором катализатор изготавливают на основе кобальта, диспергированного на твердом носителе, выбираемом по меньшей мере из одного оксида одного или более из перечисленных ниже элементов: Si, Ti, Al, Zr, Mg. 9. Способ по п.8, в котором кобальт присутствует в катализаторе в количествах, лежащих в диапазоне от 1 до 50 мас.%, в пересчете на общую массу. 10. Способ по п.8 или 9, в котором катализатор включает, в пересчете на его общую массу, от 0,05 до 5 мас.% рутения и от 0,05 до 5 мас.%, по меньшей мере, третьего элемента, выбираемого из элементов третьей группы Периодической таблицы. 11. Способ по п.8 или 9, в котором катализатор включает в качестве промотирующего элемента тантал в количестве 0,05-5 мас.% в пересчете на общую массу. 12. Способ по любому из пп.2-11, в котором катализатор применяют в виде тонкоизмельченного порошка со средним диаметром гранул в диапазоне от 10 до 700 мкм. 13. Способ по любому из пп.2-12, в котором обработку разделением/фильтрованием проводят при помощи фильтрующего устройства, расположенного внутри реактора синтеза, или за его пределами. 14. Способ по п.13, в котором фильтрующее устройство установлено за пределами реактора синтеза. 15. Способ по любому из пп.2-14, в котором установка для разделения/фильтрования включает по меньшей мере одну операцию дегазации. 16. Способ по п.15, в котором операцию дегазации проводят в вертикальном сосуде, в котором суспензия пребывает от 1 до 5 мин. 17. Способ по любому из пп.2-16, в котором разделение/фильтрование проводят при температуре в интервале от 210 до 240 С и давлении в интервале от 5 до 30 бар. 18. Способ по любому из пп.2-17, в котором материал с пористой структурой, из которого изготовлен второй цилиндр фильтрующего устройства, имеет в качестве основы керамический материал с множественными каналами, выполненный из оксида алюминия, или оксида циркония, или оксида титана,или из спеченной стали. 19. Способ по любому из пп.2-18, в котором фильтрующее устройство периодически промывают в режиме противотока при помощи потока легких углеводородов синтеза.

МПК / Метки

МПК: C07C 1/04, B01D 25/02, C10G 2/00

Метки: получаемой, жидкой, способ, фазы, шламовых, синтез-газа, твердой, получения, углеводородов, отделения, реакторах, непрерывного

Код ссылки

<a href="https://eas.patents.su/7-6933-sposob-nepreryvnogo-polucheniya-uglevodorodov-iz-sintez-gaza-v-shlamovyh-reaktorah-i-otdeleniya-poluchaemojj-zhidkojj-fazy-ot-tverdojj-fazy.html" rel="bookmark" title="База патентов Евразийского Союза">Способ непрерывного получения углеводородов из синтез-газа в шламовых реакторах и отделения получаемой жидкой фазы от твердой фазы</a>

Предыдущий патент: Способ и устройство для сжатия дисперсной системы при жидкостной экстракции

Следующий патент: Защитная маска

Случайный патент: Многоступенчатое выгрузное устройство для дробилок