Бимодальный полиэтилен для использований в литье под давлением с раздувом и вытяжкой

Номер патента: 21841

Опубликовано: 30.09.2015

Авторы: Вантомм Орельен, Буассье Жан-Мари, Ван Синуа Ален, Беллуар Пьер

Формула / Реферат

1. Полиэтиленовая смола, имеющая мультимодальное распределение молекулярного веса и включающая по меньшей мере две полиэтиленовые фракции А и В, где фракция А главным образом не содержит сомономер и имеет средневесовой молекулярный вес ниже, чем средневесовой молекулярный вес фракции В, и плотность выше, чем плотность фракции В, причем каждая фракция получена в двух разных реакторах, соединенных последовательно, в присутствии каталитической системы Циглера-Натта, где полиэтиленовая смола имеет плотность от 0,950 до 0,965 г/см3, измеренную согласно ASTM 1505 при температуре 23°C, индекс расплава MI2 от 0,5 до 5 г/10 мин, измеренный согласно ASTM D 1238 при температуре 190°C и при нагрузке 2,16 кг, и распределение молекулярного веса Mw/Mn от 5 до 20.

2. Полиэтиленовая смола по п.1, где каталитическая система Циглера-Натта включает каталитический компонент D Циглера-Натта и предварительно активирующее средство, представляющее собой алюминийорганическое соединение, где каталитический компонент D Циглера-Натта получен этапами, на которых:

a) образовывают продукт реакции А путем связывания соединения диалкоксида магния с галогенирующим агентом;

b) связывают продукт реакции А с первым галогенирующим/титанирующим агентом с образованием продукта реакции В;

c) связывают продукт реакции В со вторым галогенирующим/титанирующим агентом с образованием продукта реакции С и

d) связывают продукт реакции С с третьим галогенирующим/титанирующим агентом с образованием каталитического компонента D.

3. Полиэтиленовая смола по п.2, где алюминийорганическое соединение представляет собой триэтилалюминий (TEAL).

4. Полиэтиленовая смола по любому из пп.1-3, где по меньшей мере один из реакторов является суспензионным петлевым реактором.

5. Полиэтиленовая смола по п.4, где два реактора представляют собой суспензионные петлевые реакторы.

6. Полиэтиленовая смола по любому из предыдущих пунктов, где фракция В изготавливается в первом реакторе, а фракция А изготавливается во втором реакторе.

7. Полиэтиленовая смола по любому из предыдущих пунктов, которая имеет стойкость к растрескиванию под воздействием окружающей среды, измеренную согласно ASTM D1693 в 100% Igepal CO-630, по меньшей мере 100 ч, предпочтительно по меньшей мере 400 ч.

8. Контейнер, литой под давлением с раздувом и вытяжкой, полученный из полиэтиленовой смолы по любому из предыдущих пунктов.

9. Контейнер по п.8, который имеет вес от 10 до 150 г на 1 дм3 объема.

10. Контейнер по п.9, который имеет от 10 до 150 г на 1 дм3 объема, когда контейнер имеет объем не менее 300 см3, от 10 до 80 г на 1 дм3 объема, когда контейнер имеет объем менее 300 см3.

11. Применение смолы по любому из пп.1-7 для формования путем литья под давлением с раздувом и вытяжкой.

12. Применение контейнера, литого под давлением с раздувом и вытяжкой по п.8, в качестве упаковки для пищевых продуктов, выбранных из соков, сухих продуктов и молочных продуктов, и не пищевых продуктов, выбранных из косметических средств, моющих средств и фармацевтических продуктов.

Текст

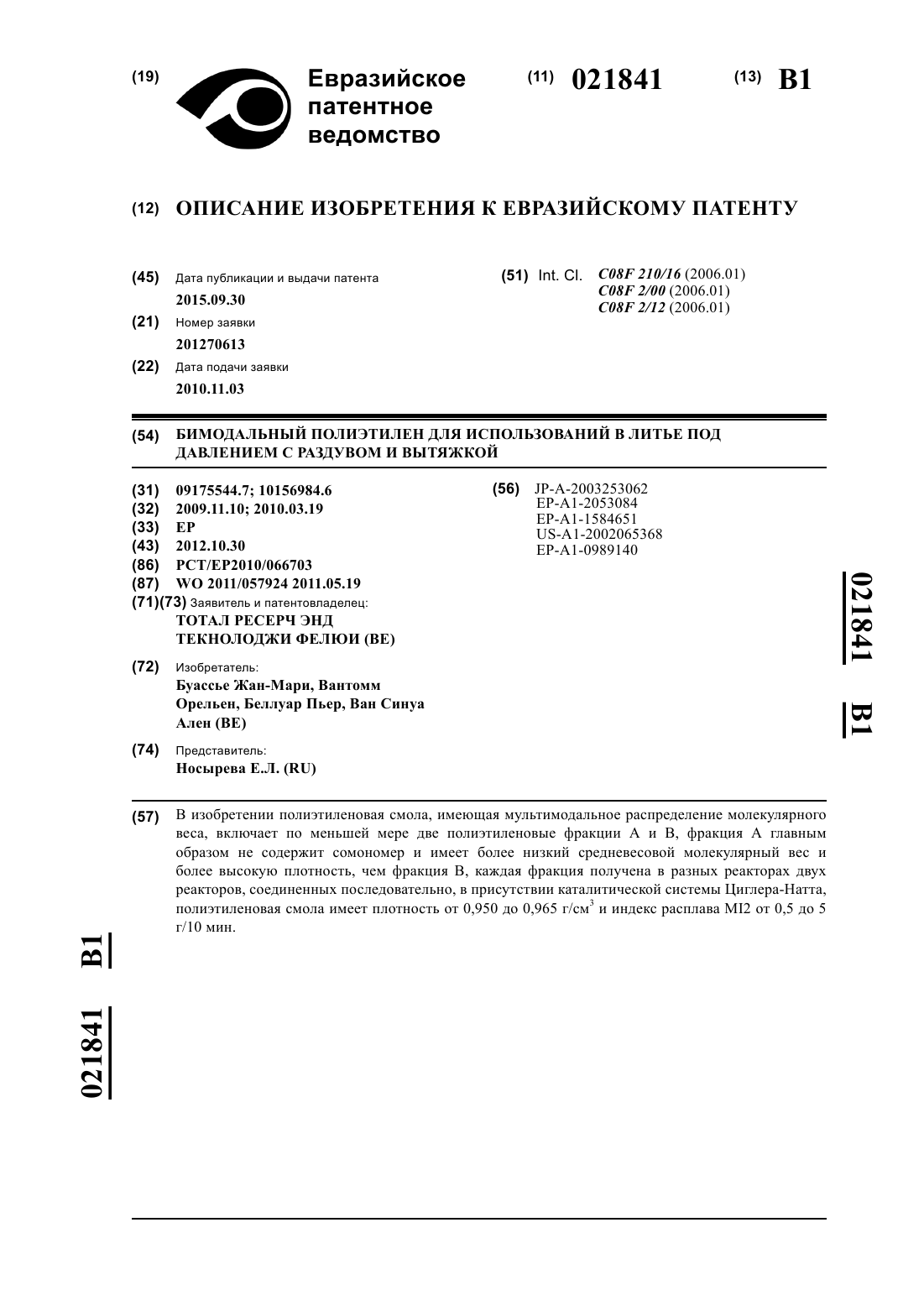

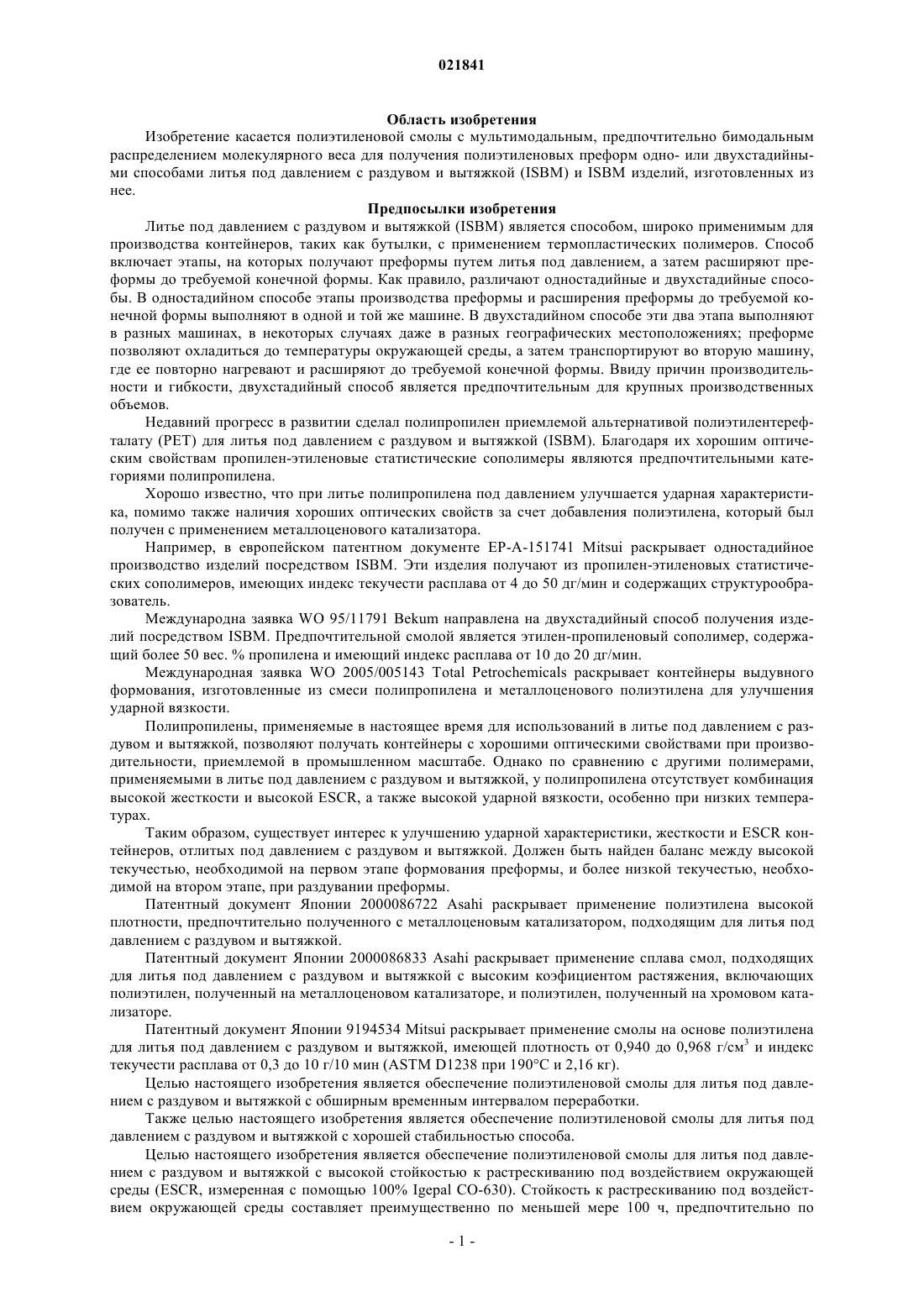

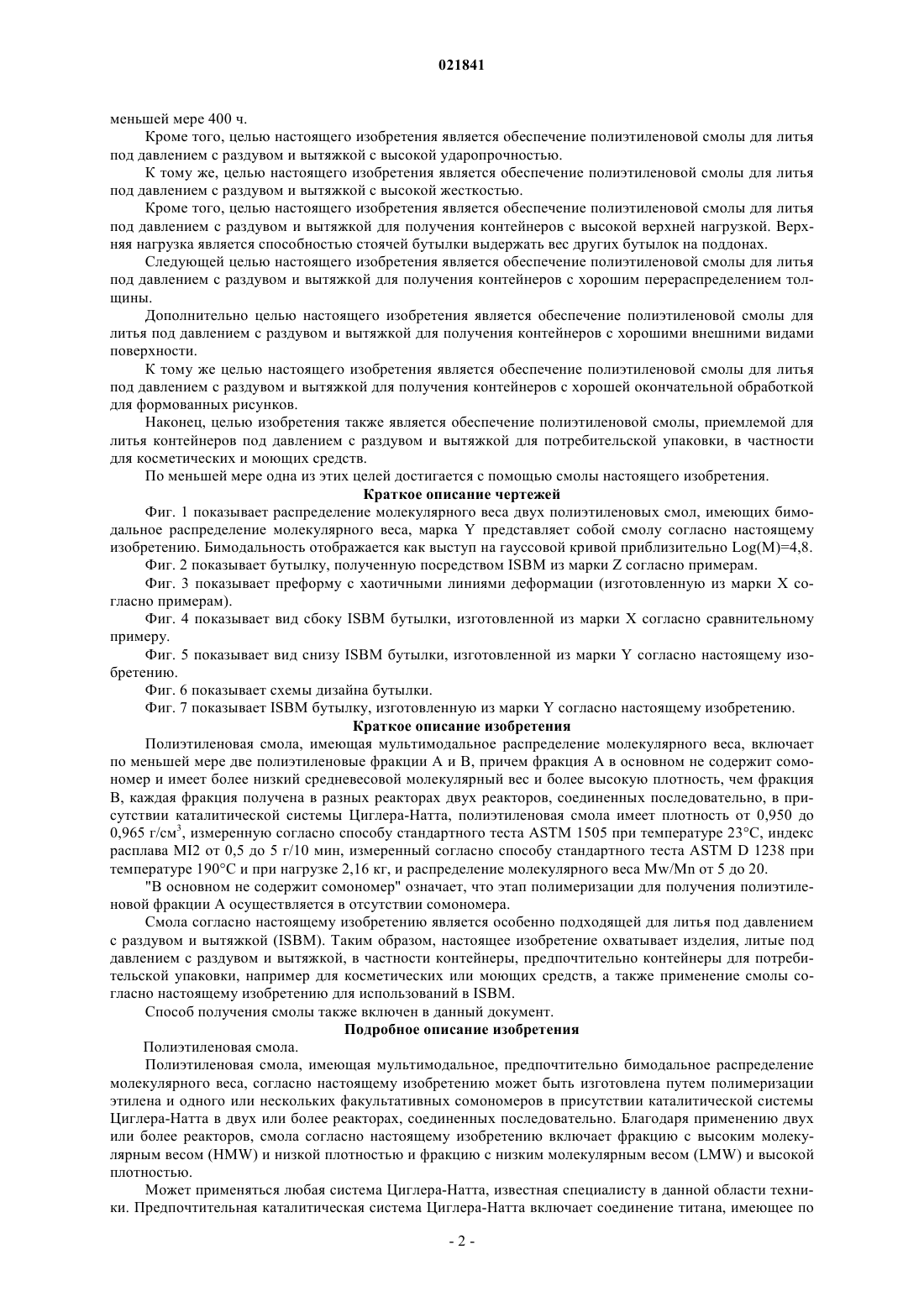

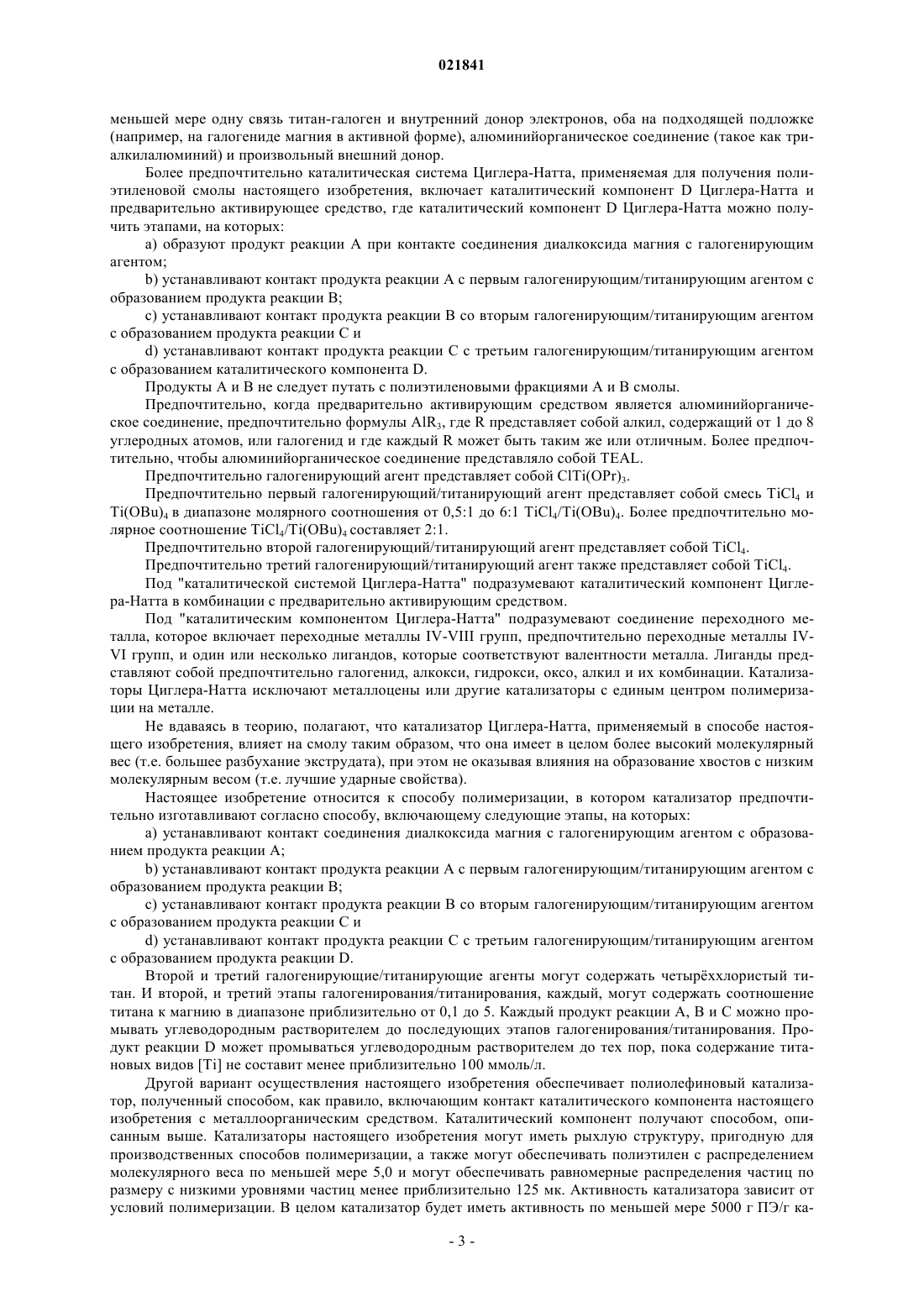

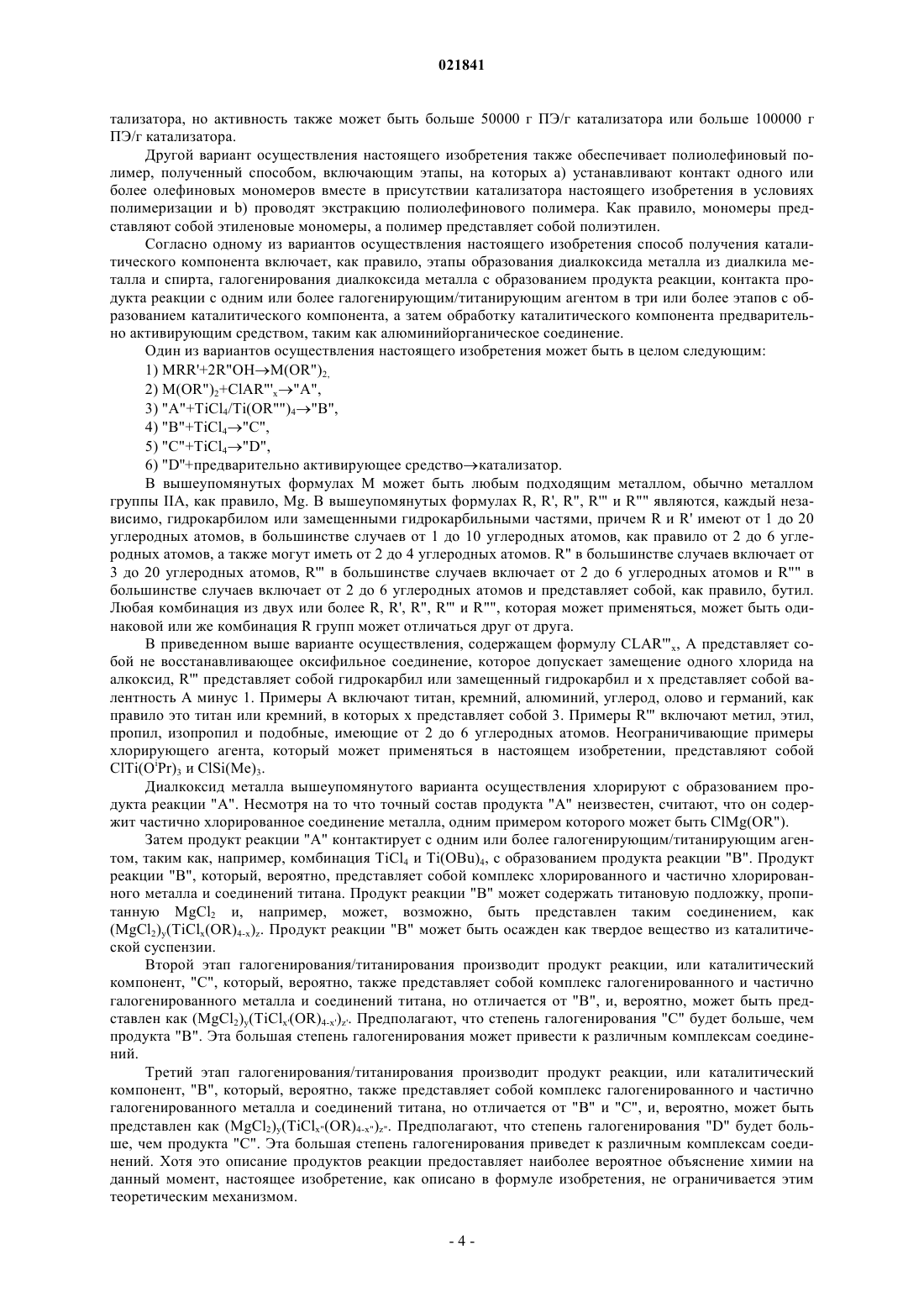

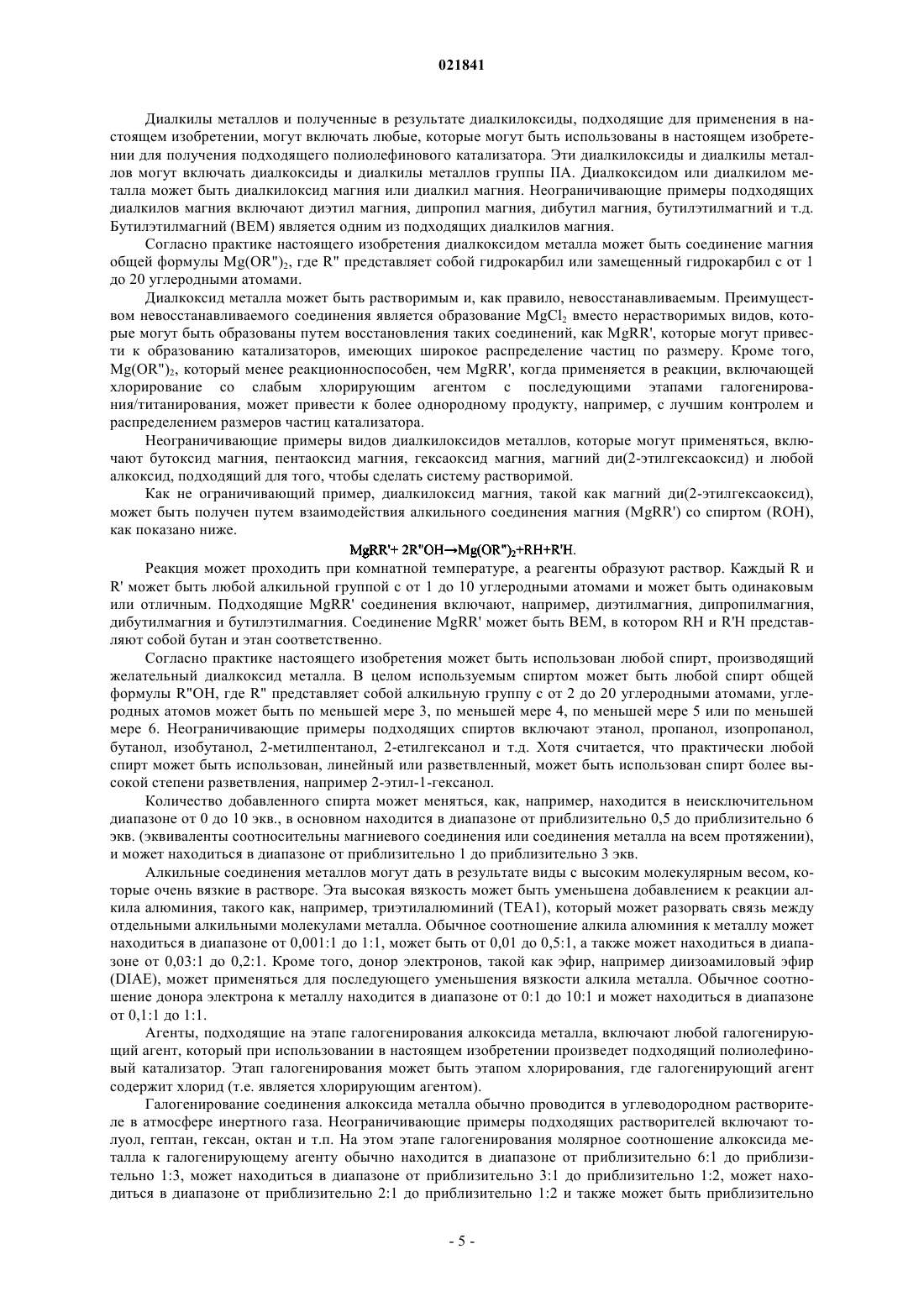

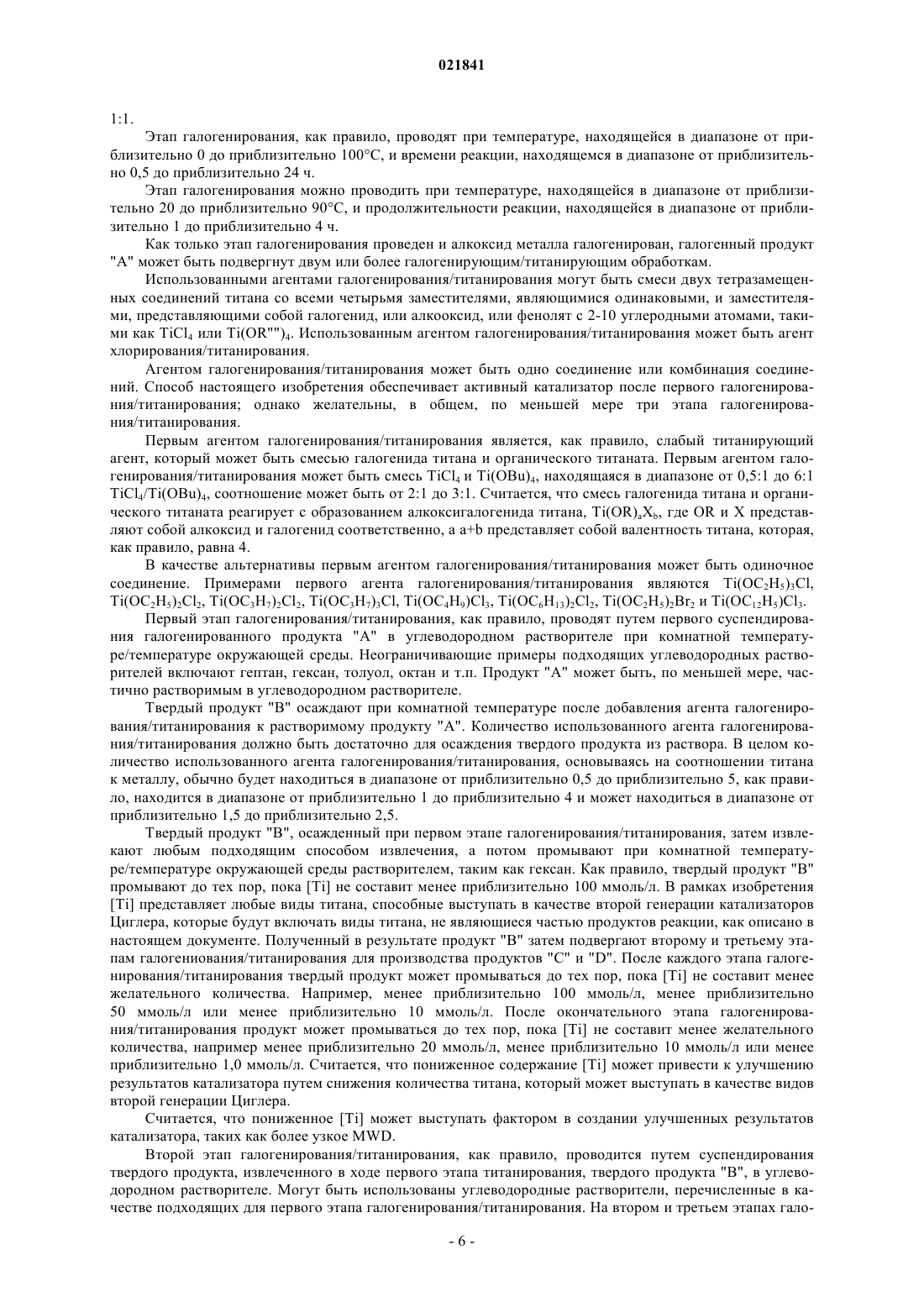

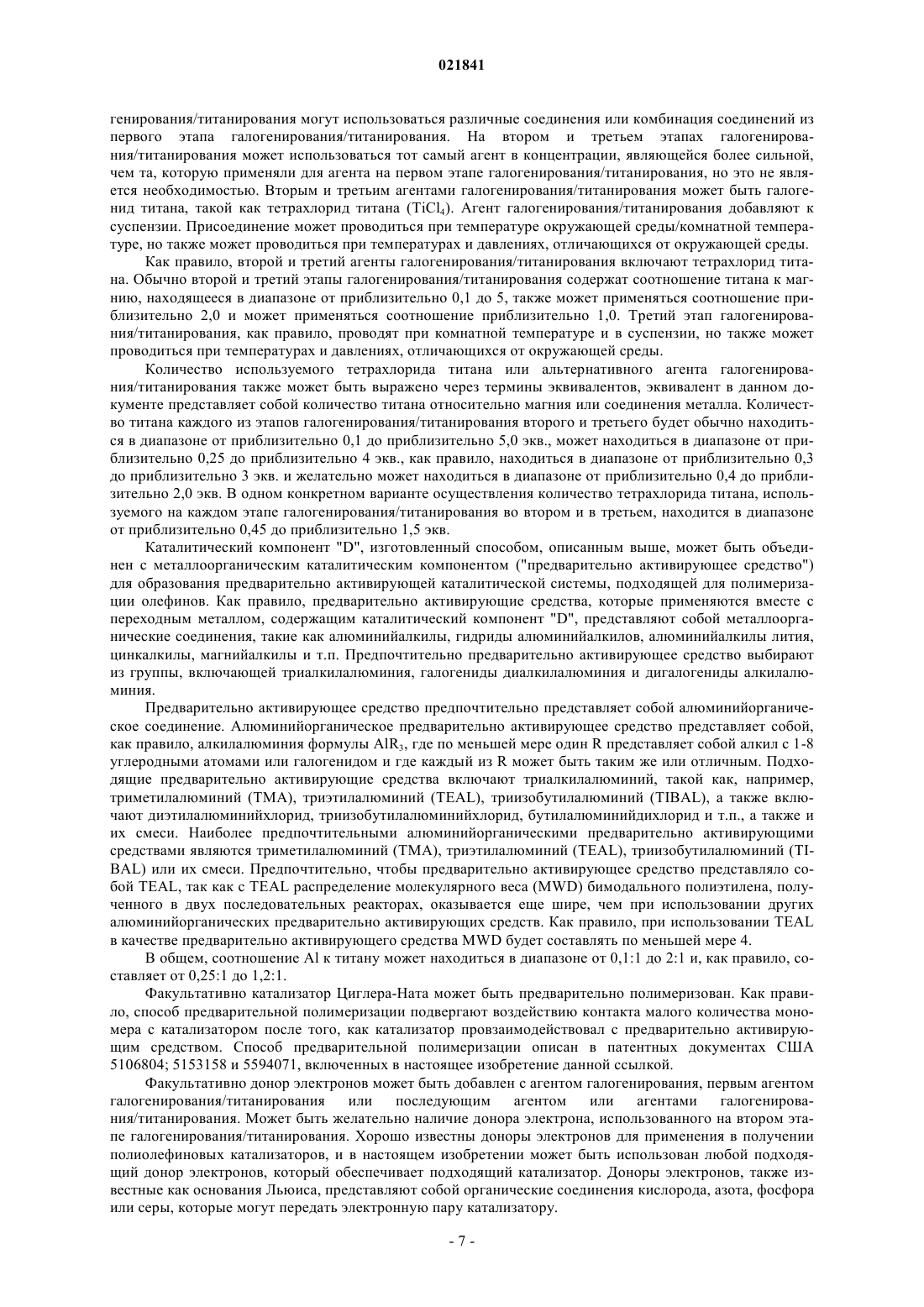

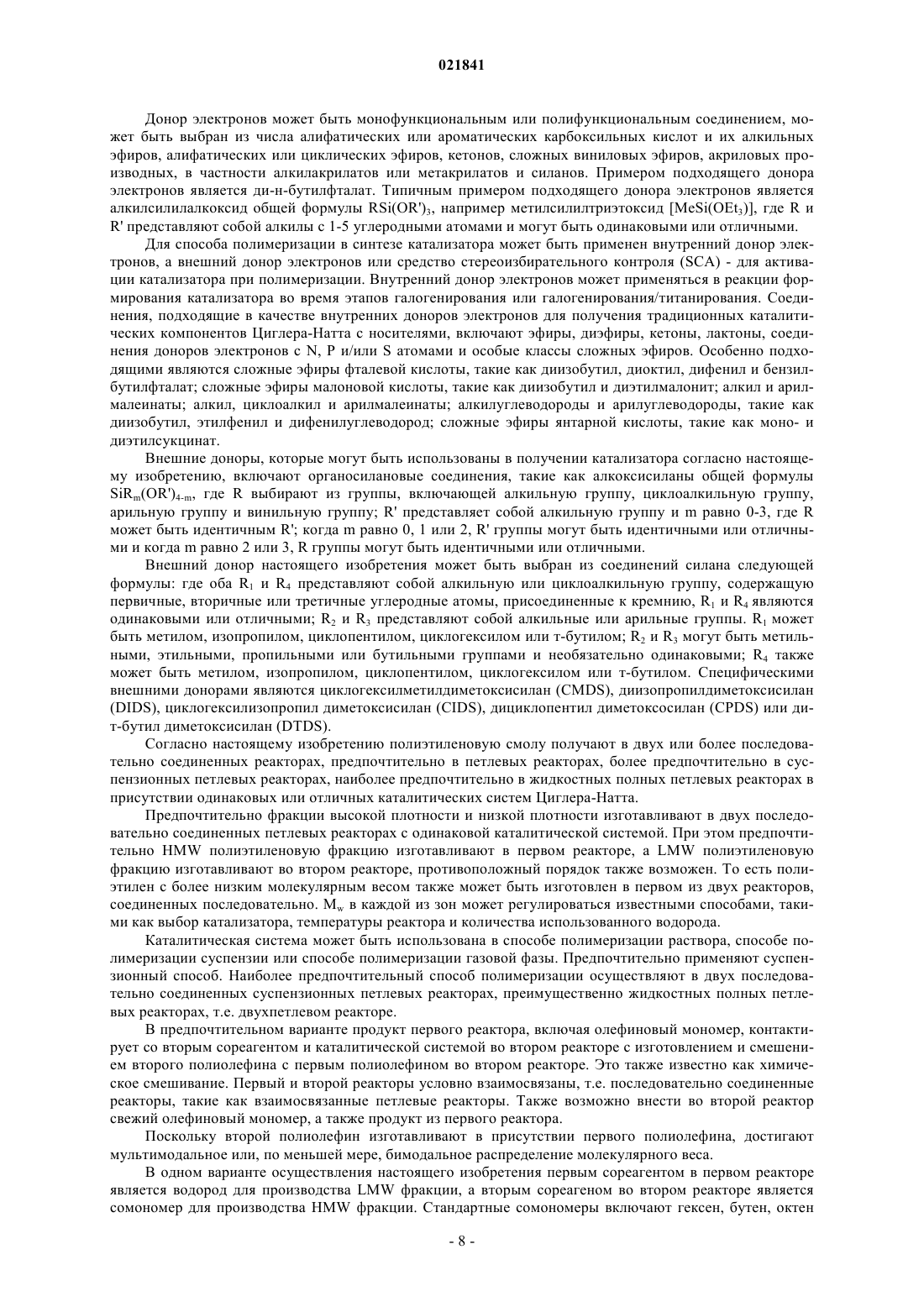

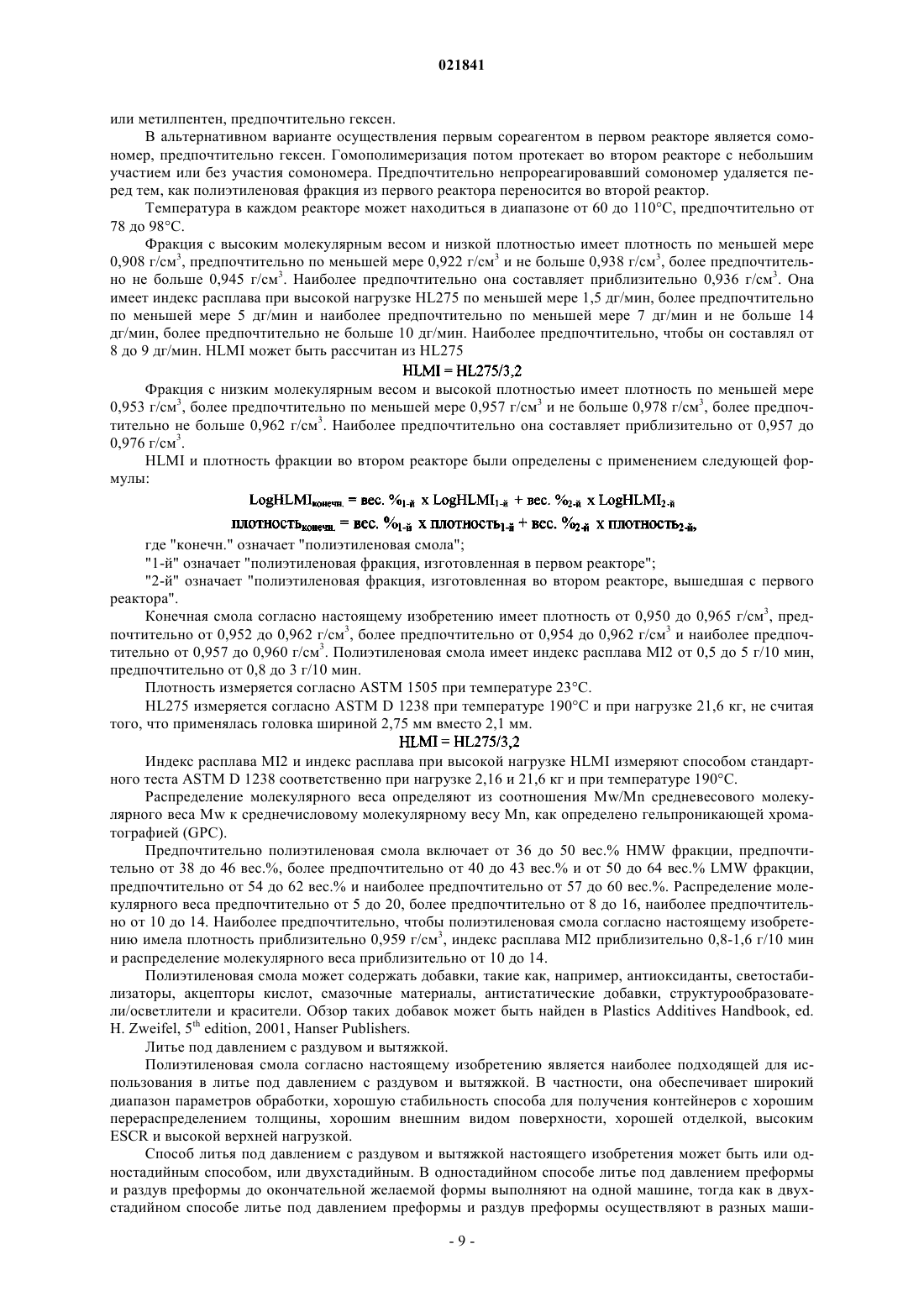

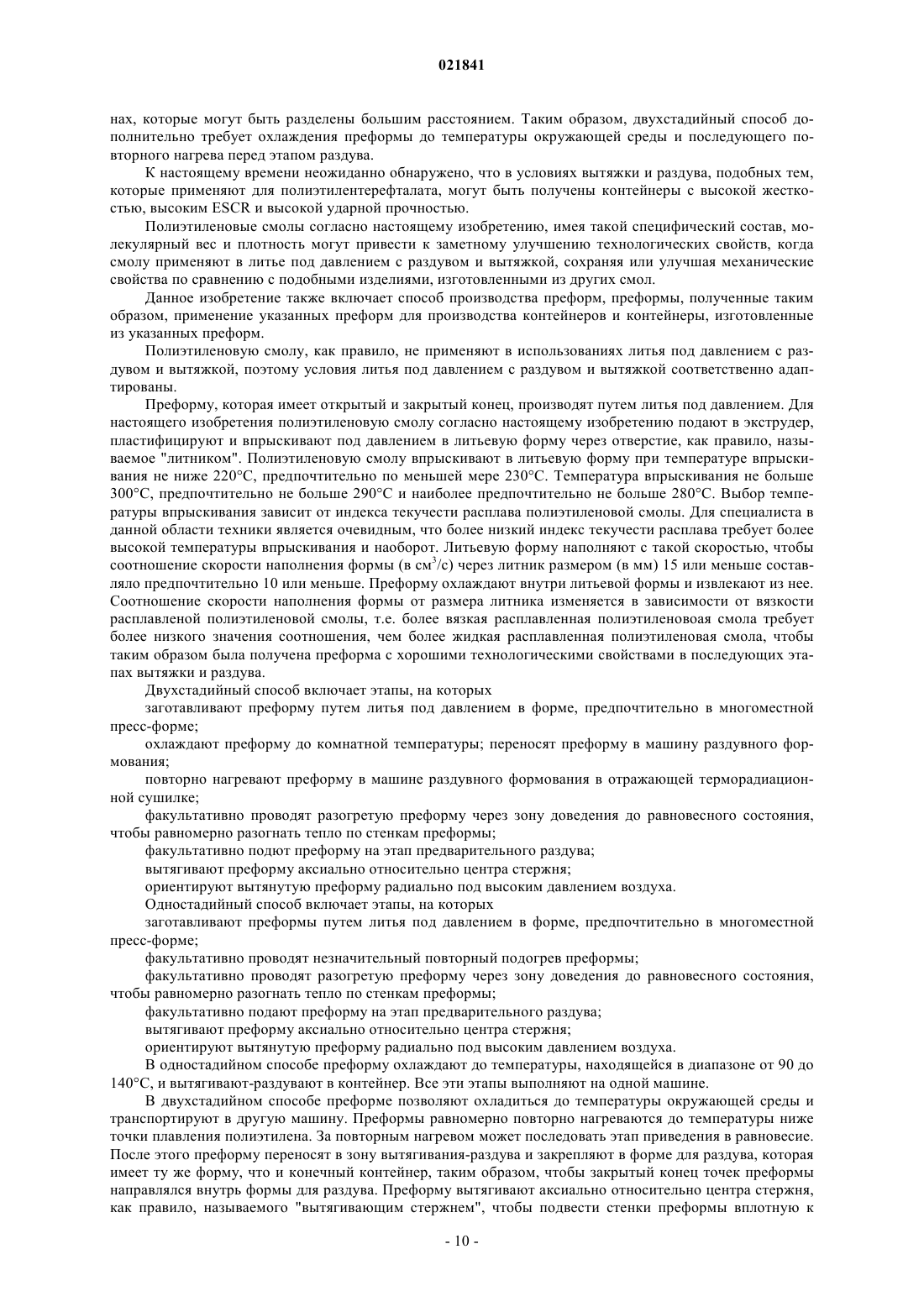

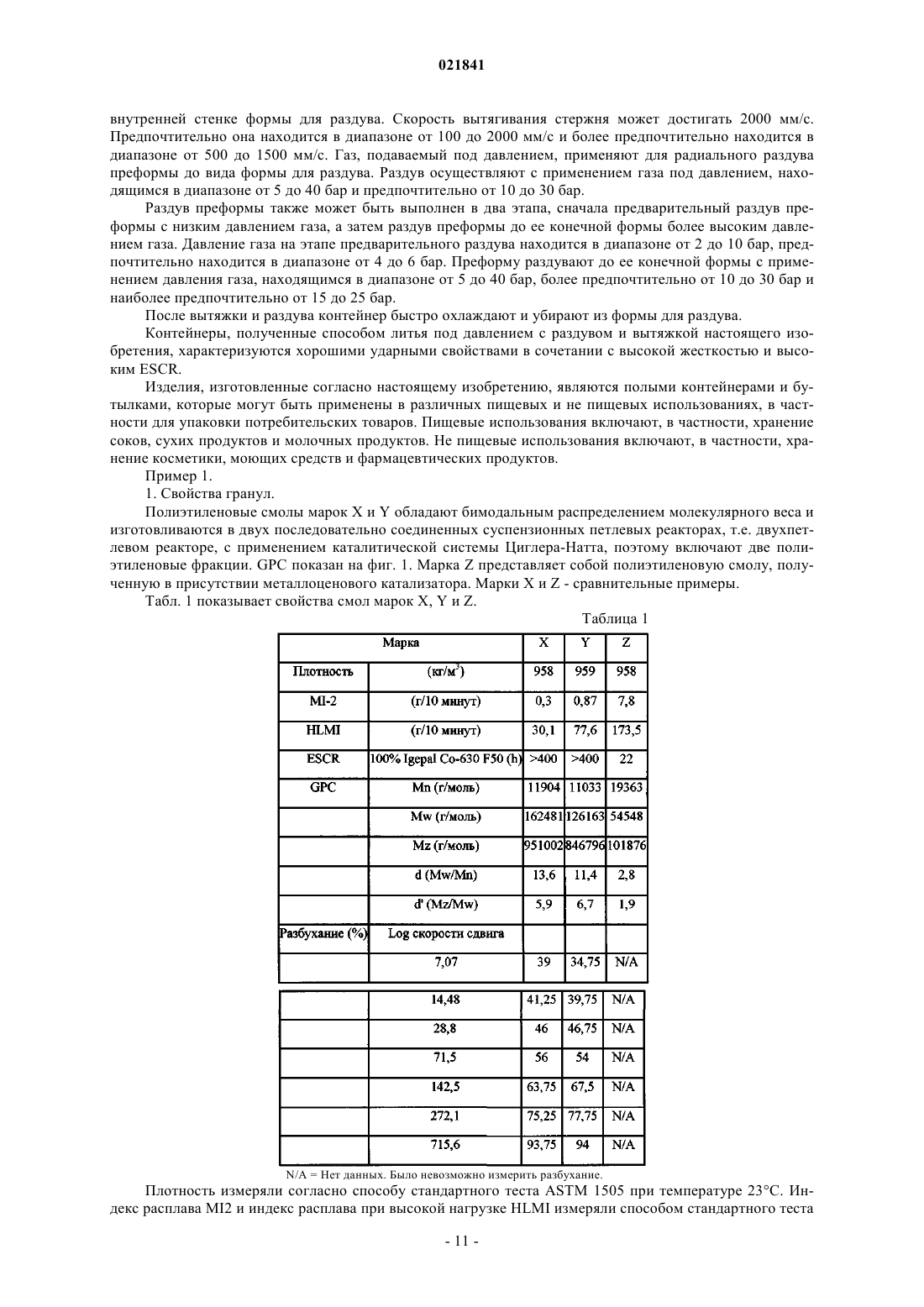

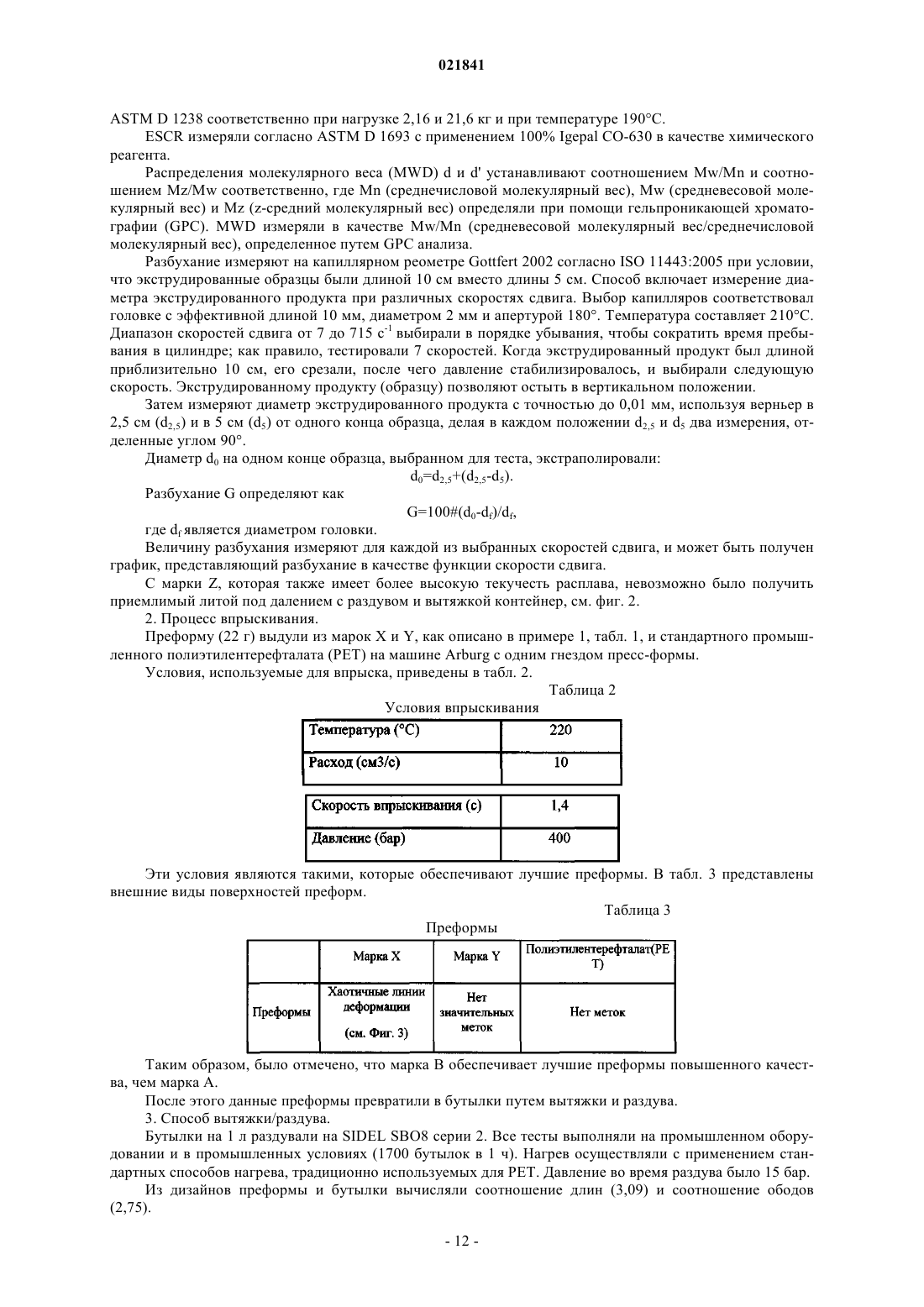

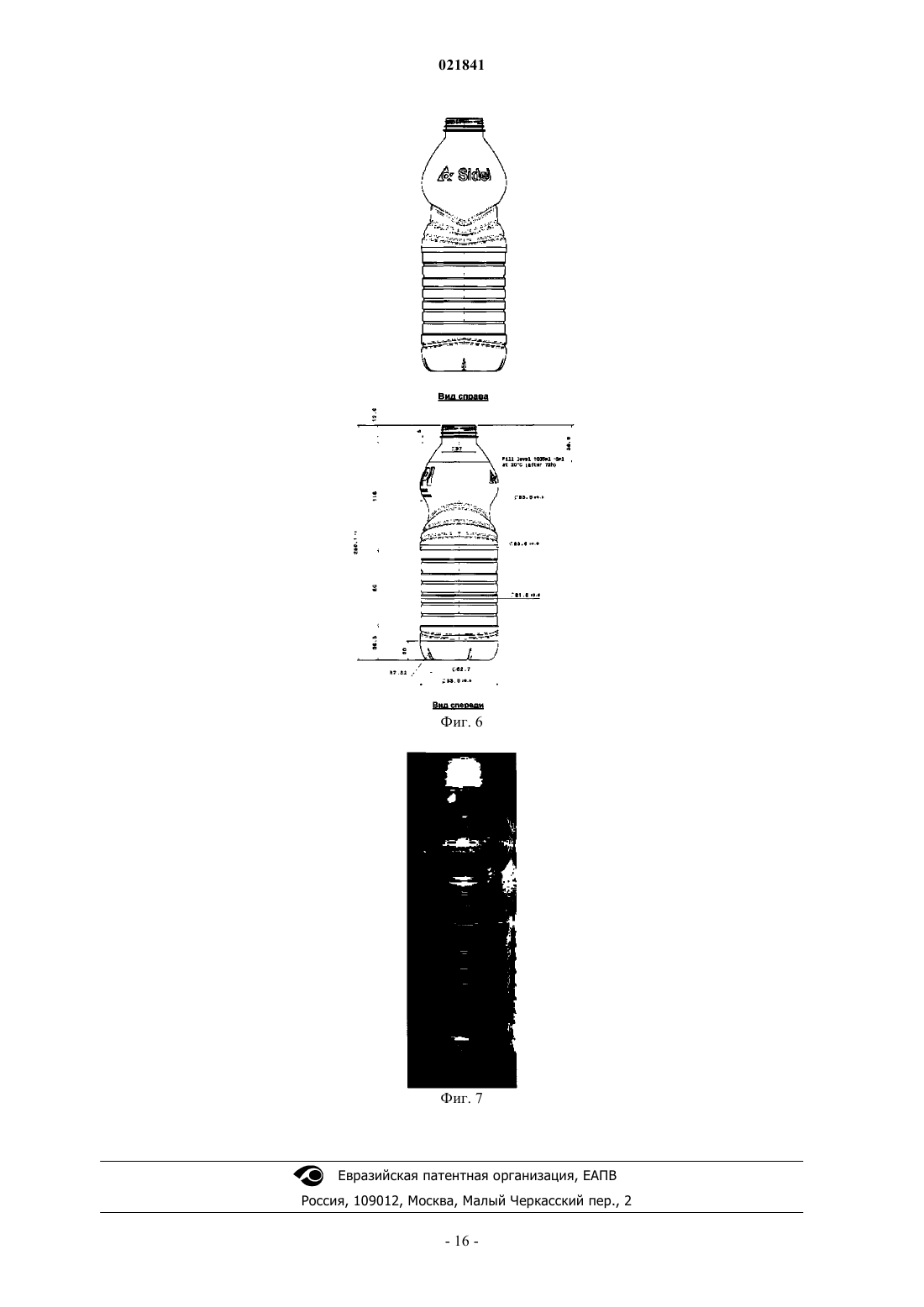

БИМОДАЛЬНЫЙ ПОЛИЭТИЛЕН ДЛЯ ИСПОЛЬЗОВАНИЙ В ЛИТЬЕ ПОД ДАВЛЕНИЕМ С РАЗДУВОМ И ВЫТЯЖКОЙ В изобретении полиэтиленовая смола, имеющая мультимодальное распределение молекулярного веса, включает по меньшей мере две полиэтиленовые фракции А и В, фракция А главным образом не содержит сомономер и имеет более низкий средневесовой молекулярный вес и более высокую плотность, чем фракция В, каждая фракция получена в разных реакторах двух реакторов, соединенных последовательно, в присутствии каталитической системы Циглера-Натта,полиэтиленовая смола имеет плотность от 0,950 до 0,965 г/см 3 и индекс расплава MI2 от 0,5 до 5 г/10 мин. Буассье Жан-Мари, Вантомм Орельен, Беллуар Пьер, Ван Синуа Ален (BE) Носырева Е.Л. (RU)(71)(73) Заявитель и патентовладелец: ТОТАЛ РЕСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮИ (BE) Область изобретения Изобретение касается полиэтиленовой смолы с мультимодальным, предпочтительно бимодальным распределением молекулярного веса для получения полиэтиленовых преформ одно- или двухстадийными способами литья под давлением с раздувом и вытяжкой (ISBM) и ISBM изделий, изготовленных из нее. Предпосылки изобретения Литье под давлением с раздувом и вытяжкой (ISBM) является способом, широко применимым для производства контейнеров, таких как бутылки, с применением термопластических полимеров. Способ включает этапы, на которых получают преформы путем литья под давлением, а затем расширяют преформы до требуемой конечной формы. Как правило, различают одностадийные и двухстадийные способы. В одностадийном способе этапы производства преформы и расширения преформы до требуемой конечной формы выполняют в одной и той же машине. В двухстадийном способе эти два этапа выполняют в разных машинах, в некоторых случаях даже в разных географических местоположениях; преформе позволяют охладиться до температуры окружающей среды, а затем транспортируют во вторую машину,где ее повторно нагревают и расширяют до требуемой конечной формы. Ввиду причин производительности и гибкости, двухстадийный способ является предпочтительным для крупных производственных объемов. Недавний прогресс в развитии сделал полипропилен приемлемой альтернативой полиэтилентерефталату (PET) для литья под давлением с раздувом и вытяжкой (ISBM). Благодаря их хорошим оптическим свойствам пропилен-этиленовые статистические сополимеры являются предпочтительными категориями полипропилена. Хорошо известно, что при литье полипропилена под давлением улучшается ударная характеристика, помимо также наличия хороших оптических свойств за счет добавления полиэтилена, который был получен с применением металлоценового катализатора. Например, в европейском патентном документе ЕР-А-151741 Mitsui раскрывает одностадийное производство изделий посредством ISBM. Эти изделия получают из пропилен-этиленовых статистических сополимеров, имеющих индекс текучести расплава от 4 до 50 дг/мин и содержащих структурообразователь. Международна заявка WO 95/11791 Bekum направлена на двухстадийный способ получения изделий посредством ISBM. Предпочтительной смолой является этилен-пропиленовый сополимер, содержащий более 50 вес. % пропилена и имеющий индекс расплава от 10 до 20 дг/мин. Международная заявка WO 2005/005143 Total Petrochemicals раскрывает контейнеры выдувного формования, изготовленные из смеси полипропилена и металлоценового полиэтилена для улучшения ударной вязкости. Полипропилены, применяемые в настоящее время для использований в литье под давлением с раздувом и вытяжкой, позволяют получать контейнеры с хорошими оптическими свойствами при производительности, приемлемой в промышленном масштабе. Однако по сравнению с другими полимерами,применяемыми в литье под давлением с раздувом и вытяжкой, у полипропилена отсутствует комбинация высокой жесткости и высокой ESCR, а также высокой ударной вязкости, особенно при низких температурах. Таким образом, существует интерес к улучшению ударной характеристики, жесткости и ESCR контейнеров, отлитых под давлением с раздувом и вытяжкой. Должен быть найден баланс между высокой текучестью, необходимой на первом этапе формования преформы, и более низкой текучестью, необходимой на втором этапе, при раздувании преформы. Патентный документ Японии 2000086722 Asahi раскрывает применение полиэтилена высокой плотности, предпочтительно полученного с металлоценовым катализатором, подходящим для литья под давлением с раздувом и вытяжкой. Патентный документ Японии 2000086833 Asahi раскрывает применение сплава смол, подходящих для литья под давлением с раздувом и вытяжкой с высоким коэфициентом растяжения, включающих полиэтилен, полученный на металлоценовом катализаторе, и полиэтилен, полученный на хромовом катализаторе. Патентный документ Японии 9194534 Mitsui раскрывает применение смолы на основе полиэтилена для литья под давлением с раздувом и вытяжкой, имеющей плотность от 0,940 до 0,968 г/см 3 и индекс текучести расплава от 0,3 до 10 г/10 мин (ASTM D1238 при 190C и 2,16 кг). Целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой с обширным временным интервалом переработки. Также целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой с хорошей стабильностью способа. Целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой с высокой стойкостью к растрескиванию под воздействием окружающей среды (ESCR, измеренная с помощью 100% Igepal CO-630). Стойкость к растрескиванию под воздействием окружающей среды составляет преимущественно по меньшей мере 100 ч, предпочтительно по меньшей мере 400 ч. Кроме того, целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой с высокой ударопрочностью. К тому же, целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой с высокой жесткостью. Кроме того, целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой для получения контейнеров с высокой верхней нагрузкой. Верхняя нагрузка является способностью стоячей бутылки выдержать вес других бутылок на поддонах. Следующей целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой для получения контейнеров с хорошим перераспределением толщины. Дополнительно целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой для получения контейнеров с хорошими внешними видами поверхности. К тому же целью настоящего изобретения является обеспечение полиэтиленовой смолы для литья под давлением с раздувом и вытяжкой для получения контейнеров с хорошей окончательной обработкой для формованных рисунков. Наконец, целью изобретения также является обеспечение полиэтиленовой смолы, приемлемой для литья контейнеров под давлением с раздувом и вытяжкой для потребительской упаковки, в частности для косметических и моющих средств. По меньшей мере одна из этих целей достигается с помощью смолы настоящего изобретения. Краткое описание чертежей Фиг. 1 показывает распределение молекулярного веса двух полиэтиленовых смол, имеющих бимодальное распределение молекулярного веса, марка Y представляет собой смолу согласно настоящему изобретению. Бимодальность отображается как выступ на гауссовой кривой приблизительно Log(M)=4,8. Фиг. 2 показывает бутылку, полученную посредством ISBM из марки Z согласно примерам. Фиг. 3 показывает преформу с хаотичными линиями деформации (изготовленную из марки X согласно примерам). Фиг. 4 показывает вид сбоку ISBM бутылки, изготовленной из марки X согласно сравнительному примеру. Фиг. 5 показывает вид снизу ISBM бутылки, изготовленной из марки Y согласно настоящему изобретению. Фиг. 6 показывает схемы дизайна бутылки. Фиг. 7 показывает ISBM бутылку, изготовленную из марки Y согласно настоящему изобретению. Краткое описание изобретения Полиэтиленовая смола, имеющая мультимодальное распределение молекулярного веса, включает по меньшей мере две полиэтиленовые фракции А и В, причем фракция А в основном не содержит сомономер и имеет более низкий средневесовой молекулярный вес и более высокую плотность, чем фракция В, каждая фракция получена в разных реакторах двух реакторов, соединенных последовательно, в присутствии каталитической системы Циглера-Натта, полиэтиленовая смола имеет плотность от 0,950 до 0,965 г/см 3, измеренную согласно способу стандартного теста ASTM 1505 при температуре 23C, индекс расплава MI2 от 0,5 до 5 г/10 мин, измеренный согласно способу стандартного теста ASTM D 1238 при температуре 190C и при нагрузке 2,16 кг, и распределение молекулярного веса Mw/Mn от 5 до 20."В основном не содержит сомономер" означает, что этап полимеризации для получения полиэтиленовой фракции А осуществляется в отсутствии сомономера. Смола согласно настоящему изобретению является особенно подходящей для литья под давлением с раздувом и вытяжкой (ISBM). Таким образом, настоящее изобретение охватывает изделия, литые под давлением с раздувом и вытяжкой, в частности контейнеры, предпочтительно контейнеры для потребительской упаковки, например для косметических или моющих средств, а также применение смолы согласно настоящему изобретению для использований в ISBM. Способ получения смолы также включен в данный документ. Подробное описание изобретения Полиэтиленовая смола. Полиэтиленовая смола, имеющая мультимодальное, предпочтительно бимодальное распределение молекулярного веса, согласно настоящему изобретению может быть изготовлена путем полимеризации этилена и одного или нескольких факультативных сомономеров в присутствии каталитической системы Циглера-Натта в двух или более реакторах, соединенных последовательно. Благодаря применению двух или более реакторов, смола согласно настоящему изобретению включает фракцию с высоким молекулярным весом (HMW) и низкой плотностью и фракцию с низким молекулярным весом (LMW) и высокой плотностью. Может применяться любая система Циглера-Натта, известная специалисту в данной области техники. Предпочтительная каталитическая система Циглера-Натта включает соединение титана, имеющее по меньшей мере одну связь титан-галоген и внутренний донор электронов, оба на подходящей подложке(например, на галогениде магния в активной форме), алюминийорганическое соединение (такое как триалкилалюминий) и произвольный внешний донор. Более предпочтительно каталитическая система Циглера-Натта, применяемая для получения полиэтиленовой смолы настоящего изобретения, включает каталитический компонент D Циглера-Натта и предварительно активирующее средство, где каталитический компонент D Циглера-Натта можно получить этапами, на которых:a) образуют продукт реакции А при контакте соединения диалкоксида магния с галогенирующим агентом;b) устанавливают контакт продукта реакции А с первым галогенирующим/титанирующим агентом с образованием продукта реакции В;c) устанавливают контакт продукта реакции В со вторым галогенирующим/титанирующим агентом с образованием продукта реакции С иd) устанавливают контакт продукта реакции С с третьим галогенирующим/титанирующим агентом с образованием каталитического компонента D. Продукты А и В не следует путать с полиэтиленовыми фракциями А и В смолы. Предпочтительно, когда предварительно активирующим средством является алюминийорганическое соединение, предпочтительно формулы AlR3, где R представляет собой алкил, содержащий от 1 до 8 углеродных атомов, или галогенид и где каждый R может быть таким же или отличным. Более предпочтительно, чтобы алюминийорганическое соединение представляло собой TEAL. Предпочтительно галогенирующий агент представляет собой ClTi(OPr)3. Предпочтительно первый галогенирующий/титанирующий агент представляет собой смесь TiCl4 иTi(OBu)4 в диапазоне молярного соотношения от 0,5:1 до 6:1 TiCl4/Ti(OBu)4. Более предпочтительно молярное соотношение TiCl4/Ti(OBu)4 составляет 2:1. Предпочтительно второй галогенирующий/титанирующий агент представляет собой TiCl4. Предпочтительно третий галогенирующий/титанирующий агент также представляет собой TiCl4. Под "каталитической системой Циглера-Натта" подразумевают каталитический компонент Циглера-Натта в комбинации с предварительно активирующим средством. Под "каталитическим компонентом Циглера-Натта" подразумевают соединение переходного металла, которое включает переходные металлы IV-VIII групп, предпочтительно переходные металлы IVVI групп, и один или несколько лигандов, которые соответствуют валентности металла. Лиганды представляют собой предпочтительно галогенид, алкокси, гидрокси, оксо, алкил и их комбинации. Катализаторы Циглера-Натта исключают металлоцены или другие катализаторы с единым центром полимеризации на металле. Не вдаваясь в теорию, полагают, что катализатор Циглера-Натта, применяемый в способе настоящего изобретения, влияет на смолу таким образом, что она имеет в целом более высокий молекулярный вес (т.е. большее разбухание экструдата), при этом не оказывая влияния на образование хвостов с низким молекулярным весом (т.е. лучшие ударные свойства). Настоящее изобретение относится к способу полимеризации, в котором катализатор предпочтительно изготавливают согласно способу, включающему следующие этапы, на которых:a) устанавливают контакт соединения диалкоксида магния с галогенирующим агентом с образованием продукта реакции А;b) устанавливают контакт продукта реакции А с первым галогенирующим/титанирующим агентом с образованием продукта реакции В;c) устанавливают контакт продукта реакции В со вторым галогенирующим/титанирующим агентом с образованием продукта реакции С иd) устанавливают контакт продукта реакции С с третьим галогенирующим/титанирующим агентом с образованием продукта реакции D. Второй и третий галогенирующие/титанирующие агенты могут содержать четырххлористый титан. И второй, и третий этапы галогенирования/титанирования, каждый, могут содержать соотношение титана к магнию в диапазоне приблизительно от 0,1 до 5. Каждый продукт реакции А, В и С можно промывать углеводородным растворителем до последующих этапов галогенирования/титанирования. Продукт реакции D может промываться углеводородным растворителем до тех пор, пока содержание титановых видов [Ti] не составит менее приблизительно 100 ммоль/л. Другой вариант осуществления настоящего изобретения обеспечивает полиолефиновый катализатор, полученный способом, как правило, включающим контакт каталитического компонента настоящего изобретения с металлоорганическим средством. Каталитический компонент получают способом, описанным выше. Катализаторы настоящего изобретения могут иметь рыхлую структуру, пригодную для производственных способов полимеризации, а также могут обеспечивать полиэтилен с распределением молекулярного веса по меньшей мере 5,0 и могут обеспечивать равномерные распределения частиц по размеру с низкими уровнями частиц менее приблизительно 125 мк. Активность катализатора зависит от условий полимеризации. В целом катализатор будет иметь активность по меньшей мере 5000 г ПЭ/г ка-3 021841 тализатора, но активность также может быть больше 50000 г ПЭ/г катализатора или больше 100000 г ПЭ/г катализатора. Другой вариант осуществления настоящего изобретения также обеспечивает полиолефиновый полимер, полученный способом, включающим этапы, на которых а) устанавливают контакт одного или более олефиновых мономеров вместе в присутствии катализатора настоящего изобретения в условиях полимеризации и b) проводят экстракцию полиолефинового полимера. Как правило, мономеры представляют собой этиленовые мономеры, а полимер представляет собой полиэтилен. Согласно одному из вариантов осуществления настоящего изобретения способ получения каталитического компонента включает, как правило, этапы образования диалкоксида металла из диалкила металла и спирта, галогенирования диалкоксида металла с образованием продукта реакции, контакта продукта реакции с одним или более галогенирующим/титанирующим агентом в три или более этапов с образованием каталитического компонента, а затем обработку каталитического компонента предварительно активирующим средством, таким как алюминийорганическое соединение. Один из вариантов осуществления настоящего изобретения может быть в целом следующим: 1) MRR'+2R"OHM(OR")2,2) M(OR")2+ClAR"'x"A",3) "A"+TiCl4/Ti(OR)4"B",4) "B"+TiCl4"C",5) "C"+TiCl4"D",6) "D+предварительно активирующее средствокатализатор. В вышеупомянутых формулах М может быть любым подходящим металлом, обычно металлом группы IIA, как правило, Mg. В вышеупомянутых формулах R, R', R", R'" и R являются, каждый независимо, гидрокарбилом или замещенными гидрокарбильными частями, причем R и R' имеют от 1 до 20 углеродных атомов, в большинстве случаев от 1 до 10 углеродных атомов, как правило от 2 до 6 углеродных атомов, а также могут иметь от 2 до 4 углеродных атомов. R" в большинстве случаев включает от 3 до 20 углеродных атомов, R'" в большинстве случаев включает от 2 до 6 углеродных атомов и R в большинстве случаев включает от 2 до 6 углеродных атомов и представляет собой, как правило, бутил. Любая комбинация из двух или более R, R', R", R'" и R, которая может применяться, может быть одинаковой или же комбинация R групп может отличаться друг от друга. В приведенном выше варианте осуществления, содержащем формулу CLAR'"x, A представляет собой не восстанавливающее оксифильное соединение, которое допускает замещение одного хлорида на алкоксид, R'" представляет собой гидрокарбил или замещенный гидрокарбил и х представляет собой валентность А минус 1. Примеры А включают титан, кремний, алюминий, углерод, олово и германий, как правило это титан или кремний, в которых х представляет собой 3. Примеры R'" включают метил, этил,пропил, изопропил и подобные, имеющие от 2 до 6 углеродных атомов. Неограничивающие примеры хлорирующего агента, который может применяться в настоящем изобретении, представляют собойClTi(OiPr)3 и ClSi(Me)3. Диалкоксид металла вышеупомянутого варианта осуществления хлорируют с образованием продукта реакции "А". Несмотря на то что точный состав продукта "А" неизвестен, считают, что он содержит частично хлорированное соединение металла, одним примером которого может быть ClMg(OR"). Затем продукт реакции "А" контактирует с одним или более галогенирующим/титанирующим агентом, таким как, например, комбинация TiCl4 и Ti(OBu)4, с образованием продукта реакции "В". Продукт реакции "В", который, вероятно, представляет собой комплекс хлорированного и частично хлорированного металла и соединений титана. Продукт реакции "В" может содержать титановую подложку, пропитанную MgCl2 и, например, может, возможно, быть представлен таким соединением, как(MgCl2)y(TiClx(OR)4-x)z. Продукт реакции "В" может быть осажден как твердое вещество из каталитической суспензии. Второй этап галогенирования/титанирования производит продукт реакции, или каталитический компонент, "С", который, вероятно, также представляет собой комплекс галогенированного и частично галогенированного металла и соединений титана, но отличается от "В", и, вероятно, может быть представлен как (MgCl2)y(TiClx'(OR)4-x')z'. Предполагают, что степень галогенирования "С" будет больше, чем продукта "В". Эта большая степень галогенирования может привести к различным комплексам соединений. Третий этап галогенирования/титанирования производит продукт реакции, или каталитический компонент, "В", который, вероятно, также представляет собой комплекс галогенированного и частично галогенированного металла и соединений титана, но отличается от "В" и "С", и, вероятно, может быть представлен как (MgCl2)y(TiClx"(OR)4-x")z". Предполагают, что степень галогенирования "D" будет больше, чем продукта "С". Эта большая степень галогенирования приведет к различным комплексам соединений. Хотя это описание продуктов реакции предоставляет наиболее вероятное объяснение химии на данный момент, настоящее изобретение, как описано в формуле изобретения, не ограничивается этим теоретическим механизмом. Диалкилы металлов и полученные в результате диалкилоксиды, подходящие для применения в настоящем изобретении, могут включать любые, которые могут быть использованы в настоящем изобретении для получения подходящего полиолефинового катализатора. Эти диалкилоксиды и диалкилы металлов могут включать диалкоксиды и диалкилы металлов группы IIA. Диалкоксидом или диалкилом металла может быть диалкилоксид магния или диалкил магния. Неограничивающие примеры подходящих диалкилов магния включают диэтил магния, дипропил магния, дибутил магния, бутилэтилмагний и т.д. Бутилэтилмагний (ВЕМ) является одним из подходящих диалкилов магния. Согласно практике настоящего изобретения диалкоксидом металла может быть соединение магния общей формулы Mg(OR")2, где R" представляет собой гидрокарбил или замещенный гидрокарбил с от 1 до 20 углеродными атомами. Диалкоксид металла может быть растворимым и, как правило, невосстанавливаемым. Преимуществом невосстанавливаемого соединения является образование MgCl2 вместо нерастворимых видов, которые могут быть образованы путем восстановления таких соединений, как MgRR', которые могут привести к образованию катализаторов, имеющих широкое распределение частиц по размеру. Кроме того,Mg(OR")2, который менее реакционноспособен, чем MgRR', когда применяется в реакции, включающей хлорирование со слабым хлорирующим агентом с последующими этапами галогенирования/титанирования, может привести к более однородному продукту, например, с лучшим контролем и распределением размеров частиц катализатора. Неограничивающие примеры видов диалкилоксидов металлов, которые могут применяться, включают бутоксид магния, пентаоксид магния, гексаоксид магния, магний ди(2-этилгексаоксид) и любой алкоксид, подходящий для того, чтобы сделать систему растворимой. Как не ограничивающий пример, диалкилоксид магния, такой как магний ди(2-этилгексаоксид),может быть получен путем взаимодействия алкильного соединения магния (MgRR') со спиртом (ROH),как показано ниже. Реакция может проходить при комнатной температуре, а реагенты образуют раствор. Каждый R иR' может быть любой алкильной группой с от 1 до 10 углеродными атомами и может быть одинаковым или отличным. Подходящие MgRR' соединения включают, например, диэтилмагния, дипропилмагния,дибутилмагния и бутилэтилмагния. Соединение MgRR' может быть ВЕМ, в котором RH и R'H представляют собой бутан и этан соответственно. Согласно практике настоящего изобретения может быть использован любой спирт, производящий желательный диалкоксид металла. В целом используемым спиртом может быть любой спирт общей формулы R"OH, где R" представляет собой алкильную группу с от 2 до 20 углеродными атомами, углеродных атомов может быть по меньшей мере 3, по меньшей мере 4, по меньшей мере 5 или по меньшей мере 6. Неограничивающие примеры подходящих спиртов включают этанол, пропанол, изопропанол,бутанол, изобутанол, 2-метилпентанол, 2-етилгексанол и т.д. Хотя считается, что практически любой спирт может быть использован, линейный или разветвленный, может быть использован спирт более высокой степени разветвления, например 2-этил-1-гексанол. Количество добавленного спирта может меняться, как, например, находится в неисключительном диапазоне от 0 до 10 экв., в основном находится в диапазоне от приблизительно 0,5 до приблизительно 6 экв. (эквиваленты соотносительны магниевого соединения или соединения металла на всем протяжении),и может находиться в диапазоне от приблизительно 1 до приблизительно 3 экв. Алкильные соединения металлов могут дать в результате виды с высоким молекулярным весом, которые очень вязкие в растворе. Эта высокая вязкость может быть уменьшена добавлением к реакции алкила алюминия, такого как, например, триэтилалюминий (ТЕА 1), который может разорвать связь между отдельными алкильными молекулами металла. Обычное соотношение алкила алюминия к металлу может находиться в диапазоне от 0,001:1 до 1:1, может быть от 0,01 до 0,5:1, а также может находиться в диапазоне от 0,03:1 до 0,2:1. Кроме того, донор электронов, такой как эфир, например диизоамиловый эфир(DIAE), может применяться для последующего уменьшения вязкости алкила металла. Обычное соотношение донора электрона к металлу находится в диапазоне от 0:1 до 10:1 и может находиться в диапазоне от 0,1:1 до 1:1. Агенты, подходящие на этапе галогенирования алкоксида металла, включают любой галогенирующий агент, который при использовании в настоящем изобретении произведет подходящий полиолефиновый катализатор. Этап галогенирования может быть этапом хлорирования, где галогенирующий агент содержит хлорид (т.е. является хлорирующим агентом). Галогенирование соединения алкоксида металла обычно проводится в углеводородном растворителе в атмосфере инертного газа. Неограничивающие примеры подходящих растворителей включают толуол, гептан, гексан, октан и т.п. На этом этапе галогенирования молярное соотношение алкоксида металла к галогенирующему агенту обычно находится в диапазоне от приблизительно 6:1 до приблизительно 1:3, может находиться в диапазоне от приблизительно 3:1 до приблизительно 1:2, может находиться в диапазоне от приблизительно 2:1 до приблизительно 1:2 и также может быть приблизительно 1:1. Этап галогенирования, как правило, проводят при температуре, находящейся в диапазоне от приблизительно 0 до приблизительно 100C, и времени реакции, находящемся в диапазоне от приблизительно 0,5 до приблизительно 24 ч. Этап галогенирования можно проводить при температуре, находящейся в диапазоне от приблизительно 20 до приблизительно 90C, и продолжительности реакции, находящейся в диапазоне от приблизительно 1 до приблизительно 4 ч. Как только этап галогенирования проведен и алкоксид металла галогенирован, галогенный продукт"А" может быть подвергнут двум или более галогенирующим/титанирующим обработкам. Использованными агентами галогенирования/титанирования могут быть смеси двух тетразамещенных соединений титана со всеми четырьмя заместителями, являющимися одинаковыми, и заместителями, представляющими собой галогенид, или алкооксид, или фенолят с 2-10 углеродными атомами, такими как TiCl4 или Ti(OR)4. Использованным агентом галогенирования/титанирования может быть агент хлорирования/титанирования. Агентом галогенирования/титанирования может быть одно соединение или комбинация соединений. Способ настоящего изобретения обеспечивает активный катализатор после первого галогенирования/титанирования; однако желательны, в общем, по меньшей мере три этапа галогенирования/титанирования. Первым агентом галогенирования/титанирования является, как правило, слабый титанирующий агент, который может быть смесью галогенида титана и органического титаната. Первым агентом галогенирования/титанирования может быть смесь TiCl4 и Ti(OBu)4, находящаяся в диапазоне от 0,5:1 до 6:1TiCl4/Ti(OBu)4, соотношение может быть от 2:1 до 3:1. Считается, что смесь галогенида титана и органического титаната реагирует с образованием алкоксигалогенида титана, Ti(OR)aXb, где OR и X представляют собой алкоксид и галогенид соответственно, а а+b представляет собой валентность титана, которая,как правило, равна 4. В качестве альтернативы первым агентом галогенирования/титанирования может быть одиночное соединение. Примерами первого агента галогенирования/титанирования являются Ti(OC2H5)3Cl,Ti(OC2H5)2Cl2, Ti(OC3H7)2Cl2, Ti(OC3H7)3Cl, Ti(OC4H9)Cl3, Ti(OC6H13)2Cl2, Ti(OC2H5)2Br2 и Ti(OC12H5)Cl3. Первый этап галогенирования/титанирования, как правило, проводят путем первого суспендирования галогенированного продукта "А" в углеводородном растворителе при комнатной температуре/температуре окружающей среды. Неограничивающие примеры подходящих углеводородных растворителей включают гептан, гексан, толуол, октан и т.п. Продукт "А" может быть, по меньшей мере, частично растворимым в углеводородном растворителе. Твердый продукт "В" осаждают при комнатной температуре после добавления агента галогенирования/титанирования к растворимому продукту "А". Количество использованного агента галогенирования/титанирования должно быть достаточно для осаждения твердого продукта из раствора. В целом количество использованного агента галогенирования/титанирования, основываясь на соотношении титана к металлу, обычно будет находиться в диапазоне от приблизительно 0,5 до приблизительно 5, как правило, находится в диапазоне от приблизительно 1 до приблизительно 4 и может находиться в диапазоне от приблизительно 1,5 до приблизительно 2,5. Твердый продукт "В", осажденный при первом этапе галогенирования/титанирования, затем извлекают любым подходящим способом извлечения, а потом промывают при комнатной температуре/температуре окружающей среды растворителем, таким как гексан. Как правило, твердый продукт "В" промывают до тех пор, пока [Ti] не составит менее приблизительно 100 ммоль/л. В рамках изобретения[Ti] представляет любые виды титана, способные выступать в качестве второй генерации катализаторов Циглера, которые будут включать виды титана, не являющиеся частью продуктов реакции, как описано в настоящем документе. Полученный в результате продукт "В" затем подвергают второму и третьему этапам галогениования/титанирования для производства продуктов "С" и "D". После каждого этапа галогенирования/титанирования твердый продукт может промываться до тех пор, пока [Ti] не составит менее желательного количества. Например, менее приблизительно 100 ммоль/л, менее приблизительно 50 ммоль/л или менее приблизительно 10 ммоль/л. После окончательного этапа галогенирования/титанирования продукт может промываться до тех пор, пока [Ti] не составит менее желательного количества, например менее приблизительно 20 ммоль/л, менее приблизительно 10 ммоль/л или менее приблизительно 1,0 ммоль/л. Считается, что пониженное содержание [Ti] может привести к улучшению результатов катализатора путем снижения количества титана, который может выступать в качестве видов второй генерации Циглера. Считается, что пониженное [Ti] может выступать фактором в создании улучшенных результатов катализатора, таких как более узкое MWD. Второй этап галогенирования/титанирования, как правило, проводится путем суспендирования твердого продукта, извлеченного в ходе первого этапа титанирования, твердого продукта "В", в углеводородном растворителе. Могут быть использованы углеводородные растворители, перечисленные в качестве подходящих для первого этапа галогенирования/титанирования. На втором и третьем этапах гало-6 021841 генирования/титанирования могут использоваться различные соединения или комбинация соединений из первого этапа галогенирования/титанирования. На втором и третьем этапах галогенирования/титанирования может использоваться тот самый агент в концентрации, являющейся более сильной,чем та, которую применяли для агента на первом этапе галогенирования/титанирования, но это не является необходимостью. Вторым и третьим агентами галогенирования/титанирования может быть галогенид титана, такой как тетрахлорид титана (TiCl4). Агент галогенирования/титанирования добавляют к суспензии. Присоединение может проводиться при температуре окружающей среды/комнатной температуре, но также может проводиться при температурах и давлениях, отличающихся от окружающей среды. Как правило, второй и третий агенты галогенирования/титанирования включают тетрахлорид титана. Обычно второй и третий этапы галогенирования/титанирования содержат соотношение титана к магнию, находящееся в диапазоне от приблизительно 0,1 до 5, также может применяться соотношение приблизительно 2,0 и может применяться соотношение приблизительно 1,0. Третий этап галогенирования/титанирования, как правило, проводят при комнатной температуре и в суспензии, но также может проводиться при температурах и давлениях, отличающихся от окружающей среды. Количество используемого тетрахлорида титана или альтернативного агента галогенирования/титанирования также может быть выражено через термины эквивалентов, эквивалент в данном документе представляет собой количество титана относительно магния или соединения металла. Количество титана каждого из этапов галогенирования/титанирования второго и третьего будет обычно находиться в диапазоне от приблизительно 0,1 до приблизительно 5,0 экв., может находиться в диапазоне от приблизительно 0,25 до приблизительно 4 экв., как правило, находиться в диапазоне от приблизительно 0,3 до приблизительно 3 экв. и желательно может находиться в диапазоне от приблизительно 0,4 до приблизительно 2,0 экв. В одном конкретном варианте осуществления количество тетрахлорида титана, используемого на каждом этапе галогенирования/титанирования во втором и в третьем, находится в диапазоне от приблизительно 0,45 до приблизительно 1,5 экв. Каталитический компонент "D", изготовленный способом, описанным выше, может быть объединен с металлоорганическим каталитическим компонентом ("предварительно активирующее средство") для образования предварительно активирующей каталитической системы, подходящей для полимеризации олефинов. Как правило, предварительно активирующие средства, которые применяются вместе с переходным металлом, содержащим каталитический компонент "D", представляют собой металлоорганические соединения, такие как алюминийалкилы, гидриды алюминийалкилов, алюминийалкилы лития,цинкалкилы, магнийалкилы и т.п. Предпочтительно предварительно активирующее средство выбирают из группы, включающей триалкилалюминия, галогениды диалкилалюминия и дигалогениды алкилалюминия. Предварительно активирующее средство предпочтительно представляет собой алюминийорганическое соединение. Алюминийорганическое предварительно активирующее средство представляет собой,как правило, алкилалюминия формулы AlR3, где по меньшей мере один R представляет собой алкил с 1-8 углеродными атомами или галогенидом и где каждый из R может быть таким же или отличным. Подходящие предварительно активирующие средства включают триалкилалюминий, такой как, например,триметилалюминий (ТМА), триэтилалюминий (TEAL), триизобутилалюминий (TIBAL), а также включают диэтилалюминийхлорид, триизобутилалюминийхлорид, бутилалюминийдихлорид и т.п., а также и их смеси. Наиболее предпочтительными алюминийорганическими предварительно активирующими средствами являются триметилалюминий (ТМА), триэтилалюминий (TEAL), триизобутилалюминий (TIBAL) или их смеси. Предпочтительно, чтобы предварительно активирующее средство представляло собой TEAL, так как с TEAL распределение молекулярного веса (MWD) бимодального полиэтилена, полученного в двух последовательных реакторах, оказывается еще шире, чем при использовании других алюминийорганических предварительно активирующих средств. Как правило, при использовании TEAL в качестве предварительно активирующего средства MWD будет составлять по меньшей мере 4. В общем, соотношение Al к титану может находиться в диапазоне от 0,1:1 до 2:1 и, как правило, составляет от 0,25:1 до 1,2:1. Факультативно катализатор Циглера-Ната может быть предварительно полимеризован. Как правило, способ предварительной полимеризации подвергают воздействию контакта малого количества мономера с катализатором после того, как катализатор провзаимодействовал с предварительно активирующим средством. Способ предварительной полимеризации описан в патентных документах США 5106804; 5153158 и 5594071, включенных в настоящее изобретение данной ссылкой. Факультативно донор электронов может быть добавлен с агентом галогенирования, первым агентом галогенирования/титанирования или последующим агентом или агентами галогенирования/титанирования. Может быть желательно наличие донора электрона, использованного на втором этапе галогенирования/титанирования. Хорошо известны доноры электронов для применения в получении полиолефиновых катализаторов, и в настоящем изобретении может быть использован любой подходящий донор электронов, который обеспечивает подходящий катализатор. Доноры электронов, также известные как основания Льюиса, представляют собой органические соединения кислорода, азота, фосфора или серы, которые могут передать электронную пару катализатору. Донор электронов может быть монофункциональным или полифункциональным соединением, может быть выбран из числа алифатических или ароматических карбоксильных кислот и их алкильных эфиров, алифатических или циклических эфиров, кетонов, сложных виниловых эфиров, акриловых производных, в частности алкилакрилатов или метакрилатов и силанов. Примером подходящего донора электронов является ди-н-бутилфталат. Типичным примером подходящего донора электронов является алкилсилилалкоксид общей формулы RSi(OR')3, например метилсилилтриэтоксид [MeSi(OEt3)], где R иR' представляют собой алкилы с 1-5 углеродными атомами и могут быть одинаковыми или отличными. Для способа полимеризации в синтезе катализатора может быть применен внутренний донор электронов, а внешний донор электронов или средство стереоизбирательного контроля (SCA) - для активации катализатора при полимеризации. Внутренний донор электронов может применяться в реакции формирования катализатора во время этапов галогенирования или галогенирования/титанирования. Соединения, подходящие в качестве внутренних доноров электронов для получения традиционных каталитических компонентов Циглера-Натта с носителями, включают эфиры, диэфиры, кетоны, лактоны, соединения доноров электронов с N, Р и/или S атомами и особые классы сложных эфиров. Особенно подходящими являются сложные эфиры фталевой кислоты, такие как диизобутил, диоктил, дифенил и бензилбутилфталат; сложные эфиры малоновой кислоты, такие как диизобутил и диэтилмалонит; алкил и арилмалеинаты; алкил, циклоалкил и арилмалеинаты; алкилуглеводороды и арилуглеводороды, такие как диизобутил, этилфенил и дифенилуглеводород; сложные эфиры янтарной кислоты, такие как моно- и диэтилсукцинат. Внешние доноры, которые могут быть использованы в получении катализатора согласно настоящему изобретению, включают органосилановые соединения, такие как алкоксисиланы общей формулыSiRm(OR')4-m, где R выбирают из группы, включающей алкильную группу, циклоалкильную группу,арильную группу и винильную группу; R' представляет собой алкильную группу и m равно 0-3, где R может быть идентичным R'; когда m равно 0, 1 или 2, R' группы могут быть идентичными или отличными и когда m равно 2 или 3, R группы могут быть идентичными или отличными. Внешний донор настоящего изобретения может быть выбран из соединений силана следующей формулы: где оба R1 и R4 представляют собой алкильную или циклоалкильную группу, содержащую первичные, вторичные или третичные углеродные атомы, присоединенные к кремнию, R1 и R4 являются одинаковыми или отличными; R2 и R3 представляют собой алкильные или арильные группы. R1 может быть метилом, изопропилом, циклопентилом, циклогексилом или т-бутилом; R2 и R3 могут быть метильными, этильными, пропильными или бутильными группами и необязательно одинаковыми; R4 также может быть метилом, изопропилом, циклопентилом, циклогексилом или т-бутилом. Специфическими внешними донорами являются циклогексилметилдиметоксисилан (CMDS), диизопропилдиметоксисилан(DIDS), циклогексилизопропил диметоксисилан (CIDS), дициклопентил диметоксосилан (CPDS) или дит-бутил диметоксисилан (DTDS). Согласно настоящему изобретению полиэтиленовую смолу получают в двух или более последовательно соединенных реакторах, предпочтительно в петлевых реакторах, более предпочтительно в суспензионных петлевых реакторах, наиболее предпочтительно в жидкостных полных петлевых реакторах в присутствии одинаковых или отличных каталитических систем Циглера-Натта. Предпочтительно фракции высокой плотности и низкой плотности изготавливают в двух последовательно соединенных петлевых реакторах с одинаковой каталитической системой. При этом предпочтительно HMW полиэтиленовую фракцию изготавливают в первом реакторе, a LMW полиэтиленовую фракцию изготавливают во втором реакторе, противоположный порядок также возможен. То есть полиэтилен с более низким молекулярным весом также может быть изготовлен в первом из двух реакторов,соединенных последовательно. Mw в каждой из зон может регулироваться известными способами, такими как выбор катализатора, температуры реактора и количества использованного водорода. Каталитическая система может быть использована в способе полимеризации раствора, способе полимеризации суспензии или способе полимеризации газовой фазы. Предпочтительно применяют суспензионный способ. Наиболее предпочтительный способ полимеризации осуществляют в двух последовательно соединенных суспензионных петлевых реакторах, преимущественно жидкостных полных петлевых реакторах, т.е. двухпетлевом реакторе. В предпочтительном варианте продукт первого реактора, включая олефиновый мономер, контактирует со вторым сореагентом и каталитической системой во втором реакторе с изготовлением и смешением второго полиолефина с первым полиолефином во втором реакторе. Это также известно как химическое смешивание. Первый и второй реакторы условно взаимосвязаны, т.е. последовательно соединенные реакторы, такие как взаимосвязанные петлевые реакторы. Также возможно внести во второй реактор свежий олефиновый мономер, а также продукт из первого реактора. Поскольку второй полиолефин изготавливают в присутствии первого полиолефина, достигают мультимодальное или, по меньшей мере, бимодальное распределение молекулярного веса. В одном варианте осуществления настоящего изобретения первым сореагентом в первом реакторе является водород для производства LMW фракции, а вторым сореагеном во втором реакторе является сомономер для производства HMW фракции. Стандартные сомономеры включают гексен, бутен, октен или метилпентен, предпочтительно гексен. В альтернативном варианте осуществления первым сореагентом в первом реакторе является сомономер, предпочтительно гексен. Гомополимеризация потом протекает во втором реакторе с небольшим участием или без участия сомономера. Предпочтительно непрореагировавший сомономер удаляется перед тем, как полиэтиленовая фракция из первого реактора переносится во второй реактор. Температура в каждом реакторе может находиться в диапазоне от 60 до 110C, предпочтительно от 78 до 98C. Фракция с высоким молекулярным весом и низкой плотностью имеет плотность по меньшей мере 0,908 г/см 3, предпочтительно по меньшей мере 0,922 г/см 3 и не больше 0,938 г/см 3, более предпочтительно не больше 0,945 г/см 3. Наиболее предпочтительно она составляет приблизительно 0,936 г/см 3. Она имеет индекс расплава при высокой нагрузке HL275 по меньшей мере 1,5 дг/мин, более предпочтительно по меньшей мере 5 дг/мин и наиболее предпочтительно по меньшей мере 7 дг/мин и не больше 14 дг/мин, более предпочтительно не больше 10 дг/мин. Наиболее предпочтительно, чтобы он составлял от 8 до 9 дг/мин. HLMI может быть рассчитан из HL275 Фракция с низким молекулярным весом и высокой плотностью имеет плотность по меньшей мере 0,953 г/см 3, более предпочтительно по меньшей мере 0,957 г/см 3 и не больше 0,978 г/см 3, более предпочтительно не больше 0,962 г/см 3. Наиболее предпочтительно она составляет приблизительно от 0,957 до 0,976 г/см 3.HLMI и плотность фракции во втором реакторе были определены с применением следующей формулы:"2-й" означает "полиэтиленовая фракция, изготовленная во втором реакторе, вышедшая с первого реактора". Конечная смола согласно настоящему изобретению имеет плотность от 0,950 до 0,965 г/см 3, предпочтительно от 0,952 до 0,962 г/см 3, более предпочтительно от 0,954 до 0,962 г/см 3 и наиболее предпочтительно от 0,957 до 0,960 г/см 3. Полиэтиленовая смола имеет индекс расплава MI2 от 0,5 до 5 г/10 мин,предпочтительно от 0,8 до 3 г/10 мин. Плотность измеряется согласно ASTM 1505 при температуре 23C.HL275 измеряется согласно ASTM D 1238 при температуре 190C и при нагрузке 21,6 кг, не считая того, что применялась головка шириной 2,75 мм вместо 2,1 мм. Индекс расплава MI2 и индекс расплава при высокой нагрузке HLMI измеряют способом стандартного теста ASTM D 1238 соответственно при нагрузке 2,16 и 21,6 кг и при температуре 190C. Распределение молекулярного веса определяют из соотношения Mw/Mn средневесового молекулярного веса Mw к среднечисловому молекулярному весу Mn, как определено гельпроникающей хроматографией (GPC). Предпочтительно полиэтиленовая смола включает от 36 до 50 вес.% HMW фракции, предпочтительно от 38 до 46 вес.%, более предпочтительно от 40 до 43 вес.% и от 50 до 64 вес.% LMW фракции,предпочтительно от 54 до 62 вес.% и наиболее предпочтительно от 57 до 60 вес.%. Распределение молекулярного веса предпочтительно от 5 до 20, более предпочтительно от 8 до 16, наиболее предпочтительно от 10 до 14. Наиболее предпочтительно, чтобы полиэтиленовая смола согласно настоящему изобретению имела плотность приблизительно 0,959 г/см 3, индекс расплава MI2 приблизительно 0,8-1,6 г/10 мин и распределение молекулярного веса приблизительно от 10 до 14. Полиэтиленовая смола может содержать добавки, такие как, например, антиоксиданты, светостабилизаторы, акцепторы кислот, смазочные материалы, антистатические добавки, структурообразователи/осветлители и красители. Обзор таких добавок может быть найден в Plastics Additives Handbook, ed.H. Zweifel, 5th edition, 2001, Hanser Publishers. Литье под давлением с раздувом и вытяжкой. Полиэтиленовая смола согласно настоящему изобретению является наиболее подходящей для использования в литье под давлением с раздувом и вытяжкой. В частности, она обеспечивает широкий диапазон параметров обработки, хорошую стабильность способа для получения контейнеров с хорошим перераспределением толщины, хорошим внешним видом поверхности, хорошей отделкой, высокимESCR и высокой верхней нагрузкой. Способ литья под давлением с раздувом и вытяжкой настоящего изобретения может быть или одностадийным способом, или двухстадийным. В одностадийном способе литье под давлением преформы и раздув преформы до окончательной желаемой формы выполняют на одной машине, тогда как в двухстадийном способе литье под давлением преформы и раздув преформы осуществляют в разных маши-9 021841 нах, которые могут быть разделены большим расстоянием. Таким образом, двухстадийный способ дополнительно требует охлаждения преформы до температуры окружающей среды и последующего повторного нагрева перед этапом раздува. К настоящему времени неожиданно обнаружено, что в условиях вытяжки и раздува, подобных тем,которые применяют для полиэтилентерефталата, могут быть получены контейнеры с высокой жесткостью, высоким ESCR и высокой ударной прочностью. Полиэтиленовые смолы согласно настоящему изобретению, имея такой специфический состав, молекулярный вес и плотность могут привести к заметному улучшению технологических свойств, когда смолу применяют в литье под давлением с раздувом и вытяжкой, сохраняя или улучшая механические свойства по сравнению с подобными изделиями, изготовленными из других смол. Данное изобретение также включает способ производства преформ, преформы, полученные таким образом, применение указанных преформ для производства контейнеров и контейнеры, изготовленные из указанных преформ. Полиэтиленовую смолу, как правило, не применяют в использованиях литья под давлением с раздувом и вытяжкой, поэтому условия литья под давлением с раздувом и вытяжкой соответственно адаптированы. Преформу, которая имеет открытый и закрытый конец, производят путем литья под давлением. Для настоящего изобретения полиэтиленовую смолу согласно настоящему изобретению подают в экструдер,пластифицируют и впрыскивают под давлением в литьевую форму через отверстие, как правило, называемое "литником". Полиэтиленовую смолу впрыскивают в литьевую форму при температуре впрыскивания не ниже 220C, предпочтительно по меньшей мере 230C. Температура впрыскивания не больше 300C, предпочтительно не больше 290C и наиболее предпочтительно не больше 280C. Выбор температуры впрыскивания зависит от индекса текучести расплава полиэтиленовой смолы. Для специалиста в данной области техники является очевидным, что более низкий индекс текучести расплава требует более высокой температуры впрыскивания и наоборот. Литьевую форму наполняют с такой скоростью, чтобы соотношение скорости наполнения формы (в см 3/с) через литник размером (в мм) 15 или меньше составляло предпочтительно 10 или меньше. Преформу охлаждают внутри литьевой формы и извлекают из нее. Соотношение скорости наполнения формы от размера литника изменяется в зависимости от вязкости расплавленой полиэтиленовой смолы, т.е. более вязкая расплавленная полиэтиленовоая смола требует более низкого значения соотношения, чем более жидкая расплавленная полиэтиленовая смола, чтобы таким образом была получена преформа с хорошими технологическими свойствами в последующих этапах вытяжки и раздува. Двухстадийный способ включает этапы, на которых заготавливают преформу путем литья под давлением в форме, предпочтительно в многоместной пресс-форме; охлаждают преформу до комнатной температуры; переносят преформу в машину раздувного формования; повторно нагревают преформу в машине раздувного формования в отражающей терморадиационной сушилке; факультативно проводят разогретую преформу через зону доведения до равновесного состояния,чтобы равномерно разогнать тепло по стенкам преформы; факультативно подют преформу на этап предварительного раздува; вытягивают преформу аксиально относительно центра стержня; ориентируют вытянутую преформу радиально под высоким давлением воздуха. Одностадийный способ включает этапы, на которых заготавливают преформы путем литья под давлением в форме, предпочтительно в многоместной пресс-форме; факультативно проводят незначительный повторный подогрев преформы; факультативно проводят разогретую преформу через зону доведения до равновесного состояния,чтобы равномерно разогнать тепло по стенкам преформы; факультативно подают преформу на этап предварительного раздува; вытягивают преформу аксиально относительно центра стержня; ориентируют вытянутую преформу радиально под высоким давлением воздуха. В одностадийном способе преформу охлаждают до температуры, находящейся в диапазоне от 90 до 140C, и вытягивают-раздувают в контейнер. Все эти этапы выполняют на одной машине. В двухстадийном способе преформе позволяют охладиться до температуры окружающей среды и транспортируют в другую машину. Преформы равномерно повторно нагреваются до температуры ниже точки плавления полиэтилена. За повторным нагревом может последовать этап приведения в равновесие. После этого преформу переносят в зону вытягивания-раздува и закрепляют в форме для раздува, которая имеет ту же форму, что и конечный контейнер, таким образом, чтобы закрытый конец точек преформы направлялся внутрь формы для раздува. Преформу вытягивают аксиально относительно центра стержня,как правило, называемого "вытягивающим стержнем", чтобы подвести стенки преформы вплотную к внутренней стенке формы для раздува. Скорость вытягивания стержня может достигать 2000 мм/с. Предпочтительно она находится в диапазоне от 100 до 2000 мм/с и более предпочтительно находится в диапазоне от 500 до 1500 мм/с. Газ, подаваемый под давлением, применяют для радиального раздува преформы до вида формы для раздува. Раздув осуществляют с применением газа под давлением, находящимся в диапазоне от 5 до 40 бар и предпочтительно от 10 до 30 бар. Раздув преформы также может быть выполнен в два этапа, сначала предварительный раздув преформы с низким давлением газа, а затем раздув преформы до ее конечной формы более высоким давлением газа. Давление газа на этапе предварительного раздува находится в диапазоне от 2 до 10 бар, предпочтительно находится в диапазоне от 4 до 6 бар. Преформу раздувают до ее конечной формы с применением давления газа, находящимся в диапазоне от 5 до 40 бар, более предпочтительно от 10 до 30 бар и наиболее предпочтительно от 15 до 25 бар. После вытяжки и раздува контейнер быстро охлаждают и убирают из формы для раздува. Контейнеры, полученные способом литья под давлением с раздувом и вытяжкой настоящего изобретения, характеризуются хорошими ударными свойствами в сочетании с высокой жесткостью и высоким ESCR. Изделия, изготовленные согласно настоящему изобретению, являются полыми контейнерами и бутылками, которые могут быть применены в различных пищевых и не пищевых использованиях, в частности для упаковки потребительских товаров. Пищевые использования включают, в частности, хранение соков, сухих продуктов и молочных продуктов. Не пищевые использования включают, в частности, хранение косметики, моющих средств и фармацевтических продуктов. Пример 1. 1. Свойства гранул. Полиэтиленовые смолы марок X и Y обладают бимодальным распределением молекулярного веса и изготовливаются в двух последовательно соединенных суспензионных петлевых реакторах, т.е. двухпетлевом реакторе, с применением каталитической системы Циглера-Натта, поэтому включают две полиэтиленовые фракции. GPC показан на фиг. 1. Марка Z представляет собой полиэтиленовую смолу, полученную в присутствии металлоценового катализатора. Марки X и Z - сравнительные примеры. Табл. 1 показывает свойства смол марок X, Y и Z. Таблица 1N/A = Нет данных. Было невозможно измерить разбухание. Плотность измеряли согласно способу стандартного теста ASTM 1505 при температуре 23C. Индекс расплава MI2 и индекс расплава при высокой нагрузке HLMI измеряли способом стандартного тестаASTM D 1238 соответственно при нагрузке 2,16 и 21,6 кг и при температуре 190C.ESCR измеряли согласно ASTM D 1693 с применением 100% Igepal CO-630 в качестве химического реагента. Распределения молекулярного веса (MWD) d и d' устанавливают соотношением Mw/Mn и соотношением Mz/Mw соответственно, где Mn (среднечисловой молекулярный вес), Mw (средневесовой молекулярный вес) и Mz (z-средний молекулярный вес) определяли при помощи гельпроникающей хроматографии (GPC). MWD измеряли в качестве Mw/Mn (средневесовой молекулярный вес/среднечисловой молекулярный вес), определенное путем GPC анализа. Разбухание измеряют на капиллярном реометре Gottfert 2002 согласно ISO 11443:2005 при условии,что экструдированные образцы были длиной 10 см вместо длины 5 см. Способ включает измерение диаметра экструдированного продукта при различных скоростях сдвига. Выбор капилляров соответствовал головке с эффективной длиной 10 мм, диаметром 2 мм и апертурой 180. Температура составляет 210C. Диапазон скоростей сдвига от 7 до 715 с-1 выбирали в порядке убывания, чтобы сократить время пребывания в цилиндре; как правило, тестировали 7 скоростей. Когда экструдированный продукт был длиной приблизительно 10 см, его срезали, после чего давление стабилизировалось, и выбирали следующую скорость. Экструдированному продукту (образцу) позволяют остыть в вертикальном положении. Затем измеряют диаметр экструдированного продукта с точностью до 0,01 мм, используя верньер в 2,5 см (d2,5) и в 5 см (d5) от одного конца образца, делая в каждом положении d2,5 и d5 два измерения, отделенные углом 90. Диаметр d0 на одном конце образца, выбранном для теста, экстраполировали:G=100(d0-df)/df,где df является диаметром головки. Величину разбухания измеряют для каждой из выбранных скоростей сдвига, и может быть получен график, представляющий разбухание в качестве функции скорости сдвига. С марки Z, которая также имеет более высокую текучесть расплава, невозможно было получить приемлимый литой под далением с раздувом и вытяжкой контейнер, см. фиг. 2. 2. Процесс впрыскивания. Преформу (22 г) выдули из марок X и Y, как описано в примере 1, табл. 1, и стандартного промышленного полиэтилентерефталата (PET) на машине Arburg с одним гнездом пресс-формы. Условия, используемые для впрыска, приведены в табл. 2. Таблица 2 Условия впрыскивания Эти условия являются такими, которые обеспечивают лучшие преформы. В табл. 3 представлены внешние виды поверхностей преформ. Таблица 3 Преформы Таким образом, было отмечено, что марка В обеспечивает лучшие преформы повышенного качества, чем марка А. После этого данные преформы превратили в бутылки путем вытяжки и раздува. 3. Способ вытяжки/раздува. Бутылки на 1 л раздували на SIDEL SBO8 серии 2. Все тесты выполняли на промышленном оборудовании и в промышленных условиях (1700 бутылок в 1 ч). Нагрев осуществляли с применением стандартных способов нагрева, традиционно используемых для PET. Давление во время раздува было 15 бар. Из дизайнов преформы и бутылки вычисляли соотношение длин (3,09) и соотношение ободов Результаты полученных бутылок приведены в табл. 4. Таблица 4 Свойства бутылок Тест на сбрасывание выполняли с бутылками, наполненными 1 л воды при комнатной температуре. Бутылки затем сбрасывали с увеличивающейся высоты, пока 50% упавших бутылок не были треснутыми. Марка Y показывает улучшенные внешние виды по сравнению с предшествующей маркой X, т.е. лучший внешний вид поверхности и окончательной обработки,лучшие формованные рисунки/качество гравировок,меньшая изменчивость толщины, и по вертикали, и по горизонтали,при сохранении одинаково хороших ударной прочности при падении и динамического сжатия. В настоящем документе показано, что марка Y согласно настоящему изобретению имеет свойства,сопоставимые с PET. Более того, формованные рисунки (гравировки) марки Y гораздо более точные согласно настоящему изобретению, чем при использовании PET. Пример 2. Кроме того, фиг. 6 и 7 показывают схемы бутылок и полный обзор ISBM бутылок, полученных из смолы согласно настоящему изобретению, т.е. марки Y. Отметили, что даже формования с размерными ограничениями, т.е. узкими частями, могут быть успешно изготовлены, применяя смолу настоящего изобретения. Кроме того, отметили, что бутылки 100 дм 3 с весом всего 22 г могут быть получены, сохраняя при этом все другие свойства. Таким образом, смола согласно настоящему изобретению позволяет снизить общий вес без ухудшения других свойств ISBM бутылки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полиэтиленовая смола, имеющая мультимодальное распределение молекулярного веса и включающая по меньшей мере две полиэтиленовые фракции А и В, где фракция А главным образом не содержит сомономер и имеет средневесовой молекулярный вес ниже, чем средневесовой молекулярный вес фракции В, и плотность выше, чем плотность фракции В, причем каждая фракция получена в двух разных реакторах, соединенных последовательно, в присутствии каталитической системы Циглера-Натта,где полиэтиленовая смола имеет плотность от 0,950 до 0,965 г/см 3, измеренную согласно ASTM 1505 при температуре 23C, индекс расплава MI2 от 0,5 до 5 г/10 мин, измеренный согласно ASTM D 1238 при температуре 190C и при нагрузке 2,16 кг, и распределение молекулярного веса Mw/Mn от 5 до 20. 2. Полиэтиленовая смола по п.1, где каталитическая система Циглера-Натта включает каталитический компонент D Циглера-Натта и предварительно активирующее средство, представляющее собой алюминийорганическое соединение, где каталитический компонент D Циглера-Натта получен этапами,на которых:a) образовывают продукт реакции А путем связывания соединения диалкоксида магния с галогенирующим агентом;b) связывают продукт реакции А с первым галогенирующим/титанирующим агентом с образованием продукта реакции В;c) связывают продукт реакции В со вторым галогенирующим/титанирующим агентом с образованием продукта реакции С иd) связывают продукт реакции С с третьим галогенирующим/титанирующим агентом с образованием каталитического компонента D. 3. Полиэтиленовая смола по п.2, где алюминийорганическое соединение представляет собой триэтилалюминий (TEAL). 4. Полиэтиленовая смола по любому из пп.1-3, где по меньшей мере один из реакторов является суспензионным петлевым реактором. 5. Полиэтиленовая смола по п.4, где два реактора представляют собой суспензионные петлевые реакторы. 6. Полиэтиленовая смола по любому из предыдущих пунктов, где фракция В изготавливается в первом реакторе, а фракция А изготавливается во втором реакторе. 7. Полиэтиленовая смола по любому из предыдущих пунктов, которая имеет стойкость к растрескиванию под воздействием окружающей среды, измеренную согласно ASTM D1693 в 100% Igepal CO-630,по меньшей мере 100 ч, предпочтительно по меньшей мере 400 ч. 8. Контейнер, литой под давлением с раздувом и вытяжкой, полученный из полиэтиленовой смолы по любому из предыдущих пунктов. 9. Контейнер по п.8, который имеет вес от 10 до 150 г на 1 дм 3 объема. 10. Контейнер по п.9, который имеет от 10 до 150 г на 1 дм 3 объема, когда контейнер имеет объем не менее 300 см 3, от 10 до 80 г на 1 дм 3 объема, когда контейнер имеет объем менее 300 см 3. 11. Применение смолы по любому из пп.1-7 для формования путем литья под давлением с раздувом и вытяжкой. 12. Применение контейнера, литого под давлением с раздувом и вытяжкой по п.8, в качестве упаковки для пищевых продуктов, выбранных из соков, сухих продуктов и молочных продуктов, и не пищевых продуктов, выбранных из косметических средств, моющих средств и фармацевтических продуктов.

МПК / Метки

МПК: C08F 2/12, C08F 210/16, C08F 2/00

Метки: бимодальный, раздувом, использований, давлением, литье, вытяжкой, полиэтилен

Код ссылки

<a href="https://eas.patents.su/17-21841-bimodalnyjj-polietilen-dlya-ispolzovanijj-v-lite-pod-davleniem-s-razduvom-i-vytyazhkojj.html" rel="bookmark" title="База патентов Евразийского Союза">Бимодальный полиэтилен для использований в литье под давлением с раздувом и вытяжкой</a>

Предыдущий патент: Применение стероидных соединений при воспалительных и аутоиммунных заболеваниях

Следующий патент: Применение toll-подобного рецептора и агониста для лечения рака

Случайный патент: Способ получения меламина