Фосфорсодержащая формовочная смесь для получения литейной формы для металлообработки

Номер патента: 15778

Опубликовано: 30.12.2011

Авторы: Фрон Маркус, Кох Дитер, Мюллер Йенс, Кершген Йорг

Формула / Реферат

1. Формовочная смесь для получения литейной формы для металлообработки, содержащая, по меньшей мере,

огнеупорный основной формовочный материал;

связующее на основе жидкого стекла;

фракцию измельченного оксида металла, который выбран из группы диоксида кремния, оксида алюминия, оксида титана и оксида цинка;

отличающаяся тем, что формовочная смесь содержит фракцию фосфорсодержащего соединения.

2. Формовочная смесь по п.1, отличающаяся тем, что фосфорсодержащее соединение находится в степени окисления V.

3. Формовочная смесь по п.1 или 2, отличающаяся тем, что фосфорсодержащее соединение является фосфатом или оксидом фосфора.

4. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что фосфорсодержащее соединение является органическим фосфатом.

5. Формовочная смесь по п.3, отличающаяся тем, что фосфат является фосфатом щелочного металла.

6. Формовочная смесь по п.3, отличающаяся тем, что фосфорсодержащее соединение является ортофосфатом, метафосфатом или полифосфатом.

7. Формовочная смесь по п.5, отличающаяся тем, что органический фосфат является производным из группы алкил-, арил- или углеводсодержащих фосфатов.

8. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что количество фосфорсодержащего соединения составляет от 0,05 до 1,0 вес.% в расчете на огнеупорный основной формовочный материал.

9. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что фосфорсодержащее соединение имеет содержание фосфора, рассчитанное как P2O5, от 0,5 до 90 вес.%.

10. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что измельченный оксид металла выбран из группы осажденной кремневой кислоты и пирогенной кремневой кислоты.

11. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что жидкое стекло имеет модуль SiO2/М2О в диапазоне от 1,6 до 4,0, в частности, от 2,0 до 3,5, причем М означает ионы натрия и/или ионы калия.

12. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что жидкое стекло имеет содержание твердых веществ SiO2 и M2O в диапазоне 30-60 вес.%.

13. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что связующее содержится в формовочной смеси в количестве ниже 20 вес.%.

14. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что измельченный оксид металла содержится в количестве от 2 до 60 вес.% в расчете на связующее.

15. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что основной формовочный материал содержит по меньшей мере одну фракцию полых микросфер.

16. Формовочная смесь по п.15, отличающаяся тем, что полые микросферы являются алюмосиликатными полыми микросферами и/или стеклянными полыми микросферами.

17. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что основной формовочный материал содержит по меньшей мере одну фракцию стеклянных гранул, стеклянных бусин и/или сферических керамических формовок.

18. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что основной формовочный материал содержит по меньшей мере одну фракцию муллита, песка из хромовой руды и/или оливина.

19. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что формовочная смесь содержит окисляемый металл и окислитель.

20. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что формовочная смесь содержит фракцию пластинчатой смазки.

21. Формовочная смесь по п.20, отличающаяся тем, что пластинчатая смазка выбрана из графита, сульфида молибдена, талька и/или пирофиллита.

22. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что формовочная смесь содержит фракцию по меньшей мере одной органической добавки, твердой при комнатной температуре.

23. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что формовочная смесь содержит, по меньшей мере, силан или силоксан.

24. Способ получения литейной формы для металлообработки, включающий стадии:

получения формовочной смеси по одному из пп.1-23;

формования формовочной смеси;

отверждения формованной формовочной смеси путем нагрева формованной формовочной смеси с получением отвержденной литейной формы.

25. Способ по п.24, отличающийся тем, что формовочную смесь получают путем

подготовки огнеупорного основного формовочного материала;

добавления к огнеупорному основному формовочному материалу твердых компонентов, которые содержат, по меньшей мере, измельченный оксид металла, а также фосфат, и компоненты смешивают с получением сухой смеси; и

добавления к сухой смеси жидких компонентов, причем жидкие компоненты содержат, по меньшей мере, жидкое стекло.

26. Способ по одному из пп.24 или 25, отличающийся тем, что формовочную смесь нагревают до температуры в диапазоне от 100 до 300°С.

27. Способ по одному из пп.24-26, отличающийся тем, что для отверждения в формованную формовочную смесь вдувают нагретый воздух.

28. Способ по одному из пп.24-27, отличающийся тем, что нагревание формовочной смеси осуществляют воздействием микроволн.

29. Способ по одному из пп.24-28, отличающийся тем, что литейная форма является питателем.

30. Литейная форма, полученная способом по одному из пп.24-29.

31. Применение литейной формы по п.30 для металлических отливок, в частности, отливок из легкого металла.

Текст

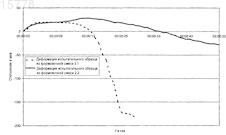

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента ФОСФОРСОДЕРЖАЩАЯ ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЛИТЕЙНОЙ ФОРМЫ ДЛЯ МЕТАЛЛООБРАБОТКИ Изобретение относится к формовочной смеси для получения литейной формы для металлообработки, к способу получения литейных форм, литейным формам, полученным этим способом, а также к их применению. Для получения литейной формы используются огнеупорный основной формовочный материал, а также связующее на основе жидкого стекла. К связующему добавляется фракция измельченного оксида металла, который выбран из группы диоксида кремния,оксида алюминия, оксида титана и оксида цинка, причем особенно предпочтительно используется синтетический аморфный диоксид кремния. Формовочная смесь в качестве существенного компонента содержит фосфат. Благодаря добавлению фосфата можно улучшить механическую прочность литейной формы при повышенных термических нагрузках. 015778 Изобретение относится к формовочной смеси для получения литейной формы для металлообработки, которая содержат по меньшей мере один сыпучий огнеупорный основной формовочный материал,связующее на основе жидкого стекла, а также фракцию измельченного оксида металла, который выбран из группы диоксида кремния, оксида алюминия, оксида титана и оксида цинка. Кроме того, изобретение относится к способу получения литейной формы для металлообработки с применением формовочной смеси, а также к литейной форме, полученной этим способом. Литейные формы для получения металлических предметов изготавливают в основном двумя способами. Первая группа образует так называемые литейные стержни или формы. Из них собирается литейная форма, которая, по существу, является негативной формой производимой отливки. Вторая группа образует полые тела, так называемые питатели, которые действуют как уравнительный резервуар. Они вмещают жидкий металл, причем соответствующими мерами устраивают так, чтобы металл дольше оставался в жидкой фазе, чем металл, который находится в литейной форме, образующей негативную форму. Когда металл застывает в негативной форме, то жидкий металл может дополнительно вытекать из выравнивающего резервуара, чтобы при застывании металла компенсировать возникающее объемное сжатие. Литейные формы состоят из огнеупорного материала, например, кварцевого песка, зерна которого после формования литейной формы связывают подходящим связующим, чтобы обеспечить достаточную механическую прочность литейной форме. Таким образом, для получения литейной формы применяют огнеупорный основной формовочный материал, который обрабатывали подходящим связующим. Огнеупорный основной формовочный материал предпочтительно находится в сыпучей форме, так что он может заполнять подходящую полую форму и там уплотняться. Благодаря связующему создается прочное сцепление между частицами основного формовочного материала, так что литейная форма получает требуемую механическую стабильность. Литейные формы должны удовлетворять различным требованиям. В самом процессе литья они должны сначала иметь достаточную стабильность и термостойкость, чтобы вместить жидкий металл в полую форму, образованную из одной или нескольких (частичных) литейных форм. После начала процесса застывания механическая стабильность литейной формы обеспечивается застывшим слоем металла, который образуется по стенкам полостей формы. Теперь материал литейной формы должен разрушаться под влиянием тепла, отдаваемого металлом, так, чтобы он терял свою механическую прочность,то есть сцепление между отдельными частицами огнеупорного материала прекращалось. Это достигается, например, тем, что связующее разлагается под действием тепла. После охлаждения застывшую отливку встряхивают, причем в идеале материал литейной формы распадается опять до мелкого песка, который может высыпаться из полостей металлической формы. Для получения литейной формы можно использовать как органические, так и неорганические связующие, отверждение которых может осуществляться соответственно холодным или горячим способом. Холодным способом называют при этом способ, который протекает, по существу, при комнатной температуре без нагрева литейной формы. При этом отверждение реализуется в основном через химическую реакцию, которую запускают, например, тем, что через отверждаемую форму пропускают газ в качестве катализатора. При горячем способе формовочную смесь после формования нагревают до достаточно высокой температуры, чтобы, например, удалить содержащийся в связующем растворитель или чтобы инициировать химическую реакцию, посредством которой связующее приобретает твердость, например,сшивкой. В настоящее время для получения литейной формы часто применяются такие органические связующие, у которых реакция отверждения ускоряется газообразным катализатором или которые отверждаются в результате взаимодействия с газообразным отвердителем. Этот способ называется способом в холодном ящике (способ "cold-box"). Одним примером получения литейной формы с использованием органического связующего является так называемый способ в холодном ящике согласно Ashland. При этом имеется в виду двухкомпонентная система. Первый компонент состоит из раствора полиола, чаще всего фенольной смолы. Вторым компонентом является раствор полиизоцианата. Так, согласно документу US 3409579 А, оба компонента полиуретанового связующего приводятся во взаимодействие тем, что после формования через смесь основного формовочного материала и связующего проводится газообразный третичный амин. В случае реакции отверждения полиуретанового связующего речь идет о реакции полиприсоединения, т.е. реакции без отщепления побочных продуктов, например воды. К следующим преимуществам этого способаcold-box относится хорошая производительность, точность размера литейной формы, а также хорошие технические свойства, такие как прочность литейной формы, время обработки смеси основного формовочного материала и связующего и т.д. К способу горячего отверждения органических веществ относится способ hot-box (способ в горячем ящике) на основе фенольных или фурановых смол, способ warm-box на основе фурановых смол и способ Кронинга на основе фенол-новолаковых смол. В способе Hot-Box, а также в Warm-Box жидкие смолы с латентным, действующим только при повышенной температуре отвердителем обрабатываются с получением формовочной смеси. В способе Кронинга основные формовочные материалы, такие как кварц, пе-1 015778 сок из хромовой руды, цирконовый песок и т.д., при температуре примерно 100-160 С покрываются оболочкой из фенол-новолаковой смолы, жидкой при этой температуре. В качестве реагента для позднейшего отверждения добавляется гексаметилентетрамин. В случае вышеназванных технологий горячего отверждения, формование и отверждение происходят в обогреваемых формовочных инструментах, которые нагревают до температуры до 300 С. Независимо от механизма твердения, общим для всех органических систем является то, что они при наполнении жидким металлом литейной формы термически разлагаются, и при этом могут выделяться вредные вещества, например бензол, толуол, ксилол, фенол, формальдегид и высшие, частично не идентифицируемые продукты крекинга. Хотя различными мерами удается свести эти выделения к минимуму,однако полностью избежать их в случае органических связующих не удается. Также и в случае гибридных неорганических-органических систем, которые, как, например, связующее, использующееся в способе резол-СО 2, содержат фракцию органических соединений, такие нежелательные выделения встречаются при литье металлов. Чтобы избежать выделения продуктов разложения в процессе литья, нужно использовать связующие, которые основаны на неорганических материалах или в крайнем случае содержат очень незначительную часть органических соединений. Такие связующие системы уже давно известны. Были разработаны связующие системы, которые могут отверждаться при введении газов. Одна подобная система описана, например, в документе GB 782205, где в качестве связующего применяется жидкое щелочное стекло, которое может отверждаться при введении СО 2. В документе DE 19925167 описана экзотермическая масса для питателя, содержащая в качестве связующего щелочной силикат. Кроме того, были разработаны связующие системы, которые являются самозатвердевающими при комнатной температуре. Одна такая система на основе фосфорной кислоты и оксидов металла описана, например, в US 5582232. Наконец, известны еще неорганические связующие системы, которые отверждаются при повышенных температурах, например, в горячем формовочном инструменте. Такие горячеотверждаемые связующие системы известны, например, из документа US 5474606, в котором описана связующая система, состоящая из жидкого щелочного стекла и алюмосиликата. Однако неорганические связующие также имеют недостатки по сравнению с органическими связующими. Например, литейные формы, полученные с жидким стеклом как связующим, имеют относительно низкую прочность. Это приводит к проблемам, в частности, при извлечении литейной формы из формовочного инструмента, так как литейная форма может разломаться. Хорошая прочность в этот момент особенно важна для производства сложных тонкостенных фасонных деталей и надежного обращения с ними. Причина низкой прочности состоит в первую очередь в том, что литейные формы все еще содержат остаточную воду из связующего. Более длительные времена пребывания в закрытом формовочном инструменте помогают лишь условно, так как водяной пар не может выходить в достаточной степени. Для достижения как можно более полного высыхания литейной формы в документе WO 98/06522 предлагается оставлять формовочную смесь после формования в нагретом стержневом ящике до тех пор, пока по краям не будет образована сохраняющая форму и способная выдерживать нагрузку оболочка. После открывания стержневого ящика литейную форму вынимают и затем полностью высушивают под действием микроволн. Однако дополнительная сушка является затратной, удлиняет период производства литейной формы и вносит существенный вклад, не в последнюю очередь из-за затрат на энергию, в удорожание производственного процесса. Следующим слабым местом известных до сих пор неорганических связующих является низкая устойчивость полученных с ним литейных форм к высокой влажности воздуха. Тем самым возможность хранения формовок в течение длительного времени, что является обычным в случае органических связующих, не гарантируется. В документе ЕР 1122002 описан способ, который подходит для получения литейной формы для отливки металла. Для получения связующего гидроксид щелочного металла, в частности раствор едкого натра, смешивают с измельченным оксидом металла, который в присутствии раствора едкой щелочи может образовывать металлат. Частицы сушат после того, как по краю частиц будет образован слой металлата. В центре частиц остается участок, в котором оксид металла не участвовал в реакции. В качестве оксида металла предпочтительно применяется дисперсный диоксид кремния или же тонкодисперсный оксид титана или оксид цинка. В документе WO 94/14555 описана формовочная смесь, которая также подходит для получения литейной формы и которая помимо огнеупорного основного формовочного материала содержит связующее, состоящее из фосфатного или боратного стекла, причем смесь содержит, кроме того, тонкодисперсный огнеупорный материал. В качестве огнеупорного материала также может применяться, например,диоксид кремния. В документе ЕР 1095719 А 2 описана связующая система для формовочного песка для получения литейных стержней. Связующая система на основе жидкого стекла состоит из водного раствора силиката щелочного металла и гигроскопичного основания, например гидроксида натрия, которые добавляются в соотношении от 1:4 до 1:6. Жидкое стекло имеет модуль SiO2/M2O от 2,5 до 3,5 и содержание сухих веществ от 20 до 40%. Чтобы получить сыпучую формовочную смесь, которой можно наполнять также-2 015778 сложные формы для отливки стержней, а также для регулирования гигроскопических свойств, связующая система дополнительно содержит поверхностно-активное вещество, такое как силиконовое масло,имеющее точку кипения 250 С. Связующую систему смешивают с подходящим огнеупорным материалом, таким как кварцевый песок, и затем могут нагнетать пескострельной машиной в стержневой ящик. Отверждение формовочной смеси проводится путем удаления еще имеющейся воды. Сушку или отверждение литейной формы можно также провести под действием микроволн. Чтобы получить повышенную начальную прочность, лучшую стойкость литейной формы к влаге воздуха и при литье лучший результат для поверхности отливки, в документе WO 2006/024540 А 2 предлагается формовочная смесь, которая помимо огнеупорного основного формовочного материала содержит связующее на основе жидкого стекла. К формовочной смеси добавляется фракция измельченного оксида металла. Предпочтительно в качестве измельченного оксида металла применяется осажденная кремневая кислота или пирогенная кремневая кислота. В документе ЕР 0796681 А 2 описывается неорганическое связующее для получения литейной формы, которое содержит силикат в растворенной форме, а также фосфат. В качестве фосфатов предпочтительно применяются полифосфаты формулы РО 3)n), причем n соответствует средней длине цепи и может принимать значения от 3 до 32. Связующее смешивают с огнеупорным основным формовочным материалом и затем формуют с получением литейной формы. Отверждение литейной формы проводится нагреванием формы до температур примерно 120 С при вдувании воздуха. Полученные таким путем контрольные литейные формы отличаются высокой прочностью в горячем состоянии после извлечения из формы, а также высокой прочностью в холодном состоянии. Однако при этом недостатком является начальная прочность, которая не может обеспечить технологически надежное серийное изготовление стержней. И термическая стабильность для применения при температурах выше 500 С, в частности, в случае форм с высокой тепловой нагрузкой, также недостаточна. Из-за рассмотренных выше проблем выделения при литье вредных для здоровья веществ стремятся,также при получении литейной формы со сложной геометрией, заменить органические связующие неорганическими связующими. Однако, если получают литейные формы, которые содержат очень тонкостенные сегменты, в процессе литья часто наблюдается деформация этих тонкостенных участков. Это может привести к отклонениям в размерах отливки, которые уже нельзя больше компенсировать дополнительной обработкой. Таким образом, отливка становится непригодной. Тонкостенные участки литейной формы при литье испытывают более сильную тепловую нагрузку, чем толстостенные участки, и поэтому больше склонны к деформациям. Эта проблема встречается уже при литье алюминия, причем здесь устанавливаются относительно низкие температуры по сравнению с чугунными или стальными отливками, примерно 650-750 С. Это особенно проблематично, если жидкий металл при наполнении литейной формы попадает на еще испытывающие сильную термическую нагрузку тонкостенные участки под углом и из-за металлостатического давления оказывает высокие механические усилия на тонкостенные участки. Таким образом, в основе изобретения стоит задача создать формовочную смесь для получения литейной формы для металлообработки, которая содержит по меньшей мере огнеупорный основной формовочный материал, а также связующую систему на основе жидкого стекла, причем формовочная смесь содержит фракцию измельченного оксида металла, который выбран из группы диоксида кремния, оксида алюминия, оксида титана и оксида цинка, что делает возможным получение литейных форм, которые содержат тонкостенные участки, причем при отливке металла тонкостенные участки не обнаруживают никакой деформации. Эта задача решена путем создания формовочной смеси с отличительными признаками пп.1 формулы изобретения. Выгодные усовершенствования формовочной смеси по изобретению являются предметом зависимых пунктов формулы. Неожиданно было обнаружено, что добавлением фосфорсодержащего соединения можно настолько повысить прочность литейной формы, что можно также получить тонкостенные участки, которые при отливке металла не испытывают никакой деформации. Это справедливо также тогда, когда жидкий металл при литье попадает на поверхность тонкостенных участков литейной формы под углом, и поэтому оказывают сильные механические воздействия на тонкостенный участок литейной формы. Благодаря этому с применением неорганического связующего можно также получать литейные формы с очень сложной геометрией, так что и для этих приложений можно отказаться от использования органического связующего. Формовочная смесь по изобретению для получения литейной формы для металлообработки содержит по меньшей мере: огнеупорный основной формовочный материал; связующее на основе жидкого стекла; а также фракцию измельченного оксида металла, который выбран из группы диоксида кремния, оксида алюминия, оксида титана и оксида цинка. Согласно изобретению, формовочная смесь в качестве следующего компонента включает фосфорсодержащее соединение. В качестве огнеупорного основного формовочного материала для получения литейной формы мо-3 015778 гут применяться обычные материалы. Огнеупорный основной формовочный материал должен иметь достаточную стабильность формы при царящих при отливке металла температурах. Поэтому подходящий огнеупорный основной формовочный материал отличается высокой температурой плавления. Температура плавления огнеупорного основного формовочного материала предпочтительно составляет выше 700 С, предпочтительно выше 800 С, особенно предпочтительно выше 900 С и, в частности, предпочтительно выше 1000 С. В качестве огнеупорных основных формовочных материалов подходят, например, кварцевый или цирконовый песок. Кроме того, подходят также волокнистые огнеупорные основные формовочные материалы, например шамотные волокна. Следующими подходящими огнеупорными основными формовочными материалами являются, например, оливин, песок из хромовой руды,вермикулит. Кроме того, в качестве огнеупорных основных формовочных материалов можно также использовать искусственный огнеупорный основной формовочный материал, например алюмосиликатные полые сферы (так называемые микросферы) , стеклянные бусины, стеклянные гранулы или известные под названием "Cerabeads" или "Carboaccucast" сферические керамические основные формовочные материалы. Эти искусственные огнеупорные основные формовочные материалы получают синтезом, или они накапливаются, например, как отходы в промышленных процессах. Эти сферические керамические основные формовочные материалы содержат в качестве минералов, например, муллит, корунд, кристобалит в разных пропорциях. В качестве существенного компонента они содержат оксид алюминия и диоксид кремния. Типичные составы содержат, например, Al2O3 и SiO2 примерно в равных количествах. Помимо этого могут иметься еще другие компоненты при содержании 10%, такие как TiO2, Fe2O3. Диаметр сферических огнеупорных основных формовочных материалов предпочтительно составляет менее 1000 мкм, в частности менее 600 мкм. Подходят также полученные синтезом огнеупорные основные формовочные материалы, например муллит (xAl2O3ySiO2, при х, равном 2-3, у, равном 1-2; идеальная формула: Al2SiO5) . Эти искусственные основные формовочные материалы не восходят к естественному источнику и могут также подвергаться особым процессам формования, например, при получении полых алюмосиликатных микросфер, стеклянных бусин или сферических керамических основных формовочных материалов. Полые алюмосиликатные микросферы образуются, например, при сжигании ископаемого топлива или других горючих материалов и отделяются от образующейся при горении золы. Полые микросферы как искусственный огнеупорный основной формовочный материал отличаются низким удельным весом. Это объясняется структурой этих искусственных огнеупорных основных формовочных материалов, которые содержат наполненные газом поры. Эти поры могут быть открытыми или закрытыми. Предпочтительно применяются искусственные огнеупорные основные формовочные материалы с закрытыми порами. При применении искусственных огнеупорных основных формовочных материалов с открытыми порами часть основанного на жидком стекле связующего поглощается порами и поэтому не может больше оказывать связующего действия. Согласно одной форме осуществления, в качестве искусственных основных формовочных материалов применяются стекломатериалы. Они используются, в частности, в форме либо стеклянных шариков,либо стеклянных гранул. В качестве стекла могут применяться обычные стекла, причем предпочтительны стекла, имеющие высокую температуру плавления. Подходят, например, стеклянные бусины и/или стеклянные гранулы, получаемые из стеклянного боя. Подходит также боратное стекло. Состав таких стекол для примера указан в следующей таблице. Таблица. Состав стеколMII: щелочно-земельный металл, например Mg, Ca, Ba. MII: щелочной металл, например Na, K. Однако наряду с указанными в таблице стеклами могут использоваться также другие стекла, в которых содержание вышеуказанных соединений лежит вне приведенных диапазонов. Равным образом, могут также применяться специальные стекла, которые помимо указанных оксидов содержат также другие элементы или их оксиды. Диаметр стеклянных шариков предпочтительно составляет от 1 до 1000 мкм, предпочтительно от 5 до 500 мкм и особенно предпочтительно от 10 до 400 мкм. Предпочтительно, только часть огнеупорного основного формовочного материала образована стекломатериалами. Количество стекломатериала в огнеупорном основном формовочном материале предпочтительно составляет ниже 35 вес.%, особенно предпочтительно ниже 25 вес.%, в частности предпоч-4 015778 тительно ниже 15 вес.%. В опытах с отливкой алюминия было найдено, что при использовании искусственных основных формовочных материалов, прежде всего стеклянных бусин, стеклянных гранул или микросфер из стекла,меньше формовочного песка остается прилипшим к поверхности металла после литья, чем при использовании чисто кварцевого песка. Таким образом, применение подобных искусственных основных формовочных материалов на основе стекломатериалов позволяет получить более гладкие поверхности отливок, причем дорогостоящая дополнительная пескоструйная обработка не требуется или требуется в по меньшей мере существенно меньшей степени. Чтобы получить описанный эффект образования гладких поверхностей, количество стекломатериала в огнеупорном основном формовочном материале должно составлять предпочтительно выше 0,5 вес.%, предпочтительно выше 1 вес.%, особенно предпочтительно выше 1,5 вес.%, в частности предпочтительно выше 2 вес.%. Не обязательно, чтобы весь огнеупорный основной формовочный материал был образован из искусственных огнеупорных основных формовочных материалов. Предпочтительное количество искусственных основных формовочных материалов составляет по меньшей мере примерно 3 вес.%, особенно предпочтительно по меньшей мере 5 вес.%, в частности, предпочтительно по меньшей мере 10 вес.%,предпочтительно по меньшей мере примерно 15 вес.%, особенно предпочтительно по меньшей мере примерно 20 вес.% в расчете на полное количество огнеупорного основного формовочного материала. Огнеупорный основной формовочный материал находится предпочтительно в сыпучем состоянии, так что формовочную смесь по изобретению можно перерабатывать в обычных пескострельных машинах для отливки стержней. Из соображений стоимости количество искусственных огнеупорных основных формовочных материалов удерживают низким. Предпочтительно, количество искусственных огнеупорных основных формовочных материалов в огнеупорном основном формовочном материале составляет менее 80 вес.%,предпочтительно менее 75 вес.%, особенно предпочтительно менее 65 вес.%. В качестве дальнейших компонентов формовочная смесь по изобретению содержит связующее на основе жидкого стекла. При этом в качестве жидкого стекла может применяться обычное жидкое стекло,какое до сих пор уже применялось как связующее в формовочных смесях. Это жидкое стекло содержит растворимые силикаты натрия или калия и может получаться растворением стеклообразного силиката калия и силиката натрия в воде. Жидкое стекло предпочтительно имеет модуль SiO2/М 2 О в диапазоне от 1,6 до 4,0, в частности, от 2,0 до 3,5, где М означает натрий и/или калий. Жидкое стекло предпочтительно имеет содержание сухих веществ в диапазоне от 30 до 60 вес.%. Содержание сухих веществ рассчитано на имеющееся в жидком стекле количество SiO2 и М 2 О. Кроме того, формовочная смесь содержит фракцию измельченного оксида металла, который выбран из группы диоксида кремния, оксида алюминия, диоксида титана и оксида цинка. Средний размер первичных частиц измельченного оксида металла может составлять от 0,10 до 1 мкм. Однако из-за агломерации первичных частиц размер частиц оксида металла предпочтительно составляет менее 300 мкм,предпочтительно менее 200 мкм, в частности, предпочтительно менее 100 мкм. Предпочтительно он находится в диапазоне от 5 до 90 мкм, особенно предпочтительно от 10 до 80 мкм и совершенно предпочтительно в диапазоне от 15 до 50 мкм. Размер частиц можно определить, например, ситовым анализом. Особенно предпочтительно, остаток на сите с размером ячейки 63 мкм составляет менее 10 вес.%, предпочтительно менее 8 вес.%. Особенно предпочтительно в качестве измельченного оксида металла применяется диоксид кремния, причем здесь особенно предпочтителен полученный синтезом аморфный диоксид кремния. В качестве измельченного диоксида кремния предпочтительно применяется осажденная кремневая кислота и/или пирогенная кремневая кислота. Осажденную кремневую кислоту получают взаимодействием водного раствора силиката щелочного металла с неорганической кислотой. Выпадающий при этом осадок позднее отделяют, сушат и размалывают. Под пирогенными кремневыми кислотами понимаются кремневые кислоты, которые получают при высоких температурах коагуляцией из газовой фазы. Получение пирогенной кремневой кислоты можно осуществить, например, пламенным гидролизом тетрахлорида кремния или в электродуговой печи восстановлением кварцевого песка коксом или антрацитом до газообразного монооксида кремния с последующим окислением до диоксида кремния. Пирогенные кремневые кислоты, получаемые способом с злектродуговой печью, еще могут содержать углерод. Осажденная кремневая кислота и пирогенная кремневая кислота одинаково хорошо подходят для формовочной смеси по изобретению. Далее эти кремневые кислоты будут называться "синтетическим аморфным диоксидом кремния". Авторы изобретения полагают, что сильно щелочное жидкое стекло может взаимодействовать с силанольными группами, находящимися на поверхности полученного синтезом аморфного диоксида кремния, и что при испарении воды создается интенсивная связь между диоксидом кремния и твердым, в этом случае жидким, стеклом. В качестве дальнейших существенных компонентов формовочная смесь по изобретению содержит фосфорсодержащее соединение. При этом, разумеется, могут использоваться как органические, так и-5 015778 неорганические соединения фосфора. Чтобы при отливке металла не начинались никакие нежелательные побочные реакции, предпочтительно, кроме того, чтобы фосфор в фосфорсодержащих соединениях находился предпочтительно в степени окисления V. При этом фосфорсодержащее соединение находится предпочтительно в виде фосфата или оксида фосфора. При этом фосфат может присутствовать как фосфат щелочного или щелочно-земельного металла, причем особенно предпочтительны фосфаты щелочного металла и здесь, в частности, натриевые соли. Разумеется, могут также применяться фосфаты аммония или фосфаты других металлических ионов. Однако фосфаты щелочных, а также в известных случаях щелочно-земельных металлов, указанные как предпочтительные, легко доступны и могут быть недорого приобретены в любом количестве. Фосфаты многовалентных металлических ионов, в частности трехвалентных металлических ионов, не являются предпочтительными. Было обнаружено, что при использовании таких фосфатов многовалентных металлических ионов, в частности трехвалентных металлических ионов, время обработки формовочной смеси сокращается. Если фосфорсодержащее соединение добавляется к формовочной смеси в виде оксида фосфора, то оксид фосфора находится предпочтительно в виде пятиокиси фосфора. Однако могут применяться также трехокись фосфора и четырехокись фосфора. Согласно следующей форме осуществления к формовочной смеси может добавляться фосфорсодержащее соединение в форме солей фторфосфорных кислот. Здесь особенно предпочтительны соли монофторфосфорной кислоты. Особенно предпочтительна натриевая соль. Согласно одной предпочтительной форме осуществления к формовочной смеси в качестве фосфорсодержащего соединения добавляются органические фосфаты. Здесь предпочтительны алкил- или арилфосфаты. При этом алкильные группы содержат предпочтительно от 1 до 10 атомов углерода и могут быть линейными или разветвленными. Арильные группы предпочтительно содержат от 6 до 18 атомов углерода, причем арильные группы могут также быть замещены алкильными группами. Особенно предпочтительны фосфатные соединения, произведенные от мономерных или полимерных углеводов, таких,например, как глюкоза, целлюлоза или крахмал. Применение фосфорсодержащего органического компонента как добавки выгодно с двух точек зрения. Во-первых, благодаря фосфорной фракции можно достичь необходимой термической стабильности литейной формы, и, во-вторых, органическая фракция положительно влияет на качество поверхности соответствующей отливки. В качестве фосфатов могут использоваться как ортофосфаты, так и полифосфаты, пирофосфаты или метафосфаты. Фосфаты могут быть получены, например, нейтрализацией соответствующих кислот соответствующим основанием, например основанием щелочного металла, такого как NaOH, или при необходимости основанием щелочно-земельного металла, причем необязательно, чтобы все отрицательные заряды фосфатных ионов были насыщены металлическими ионами. Могут использоваться как фосфаты металлов, так и гидрофосфаты металлов, а также дигидрофосфаты металлов, например, Na3PO4, Na2HPO4 и NaH2PO4. Равным образом могут применяться как безводные фосфаты, так и гидраты фосфатов. Фосфаты могут вводиться в формовочную смесь как в кристаллической, так и в аморфной форме. Под полифосфатами понимаются, в частности, линейные фосфаты, которые содержат более одного атома фосфора, причем атомы фосфора связаны через кислородные мостики. Полифосфаты получают конденсацией ортофосфатных ионов с отщеплением воды, так что получаются линейные цепи из тетраэдров PO4, которые соответственно связаны через вершины. Полифосфаты имеют общую формулу (О(РО 3)n)(n+2)-, причем n соответствует длине цепи. Полифосфат может содержать до нескольких сотен тетраэдров PO4. Однако предпочтительно используются полифосфаты с более короткими длинами цепей. Предпочтительно n имеет значение от 2 до 100, в частности, предпочтительно от 5 до 50. Могут также использоваться более конденсированные полифосфаты, т.е. полифосфаты, в которых тетраэдры PO4 связаны друг с другом более чем через две вершины, и при этом полимеризация идет в двух или трех направлениях. Под метафосфатами понимаются циклические структуры, образованные из тетраэдров PO4, которые соединены соответственно через вершины. Метафосфаты имеют общую формулу РО 3)n)n- причем n составляет по меньшей мере 3. Предпочтительно n имеет значение от 3 до 10. Могут использоваться как индивидуальные фосфаты, так и смеси разных фосфатов и/или оксидов фосфора. Предпочтительное количество фосфорсодержащего соединения составляет от 0,05 до 1,0 вес.% в расчете на огнеупорный основной формовочный материал. При содержании менее 0,05 вес.% не установлено заметного влияния на стабильность литейной формы. Если количество фосфата превышает 1,0 вес.%, то сильно возрастает прочность литейной формы в горячем состоянии. Предпочтительно, количество фосфорсодержащего соединения выбирают от 0,10 до 0,5 вес.%. Фосфорсодержащее соединение содержит предпочтительно от 0,5 до 90 вес.% фосфора, рассчитанного как Р 2 О 5. Если используются неорганические фосфорные соединения, они предпочтительно содержат от 40 до 90 вес.%, в частности,предпочтительно от 50 до 80 вес.% фосфора, рассчитанного как Р 2 О 5. Если применяются органические соединения фосфора, то они предпочтительно содержат от 0,5 до 30 вес.%, в частности, предпочтительно-6 015778 от 1 до 20 вес.% фосфора, рассчитанного как Р 2 О 5. Разумеется, фосфорсодержащее соединение можно добавлять к формовочной смеси как в твердой,так и в растворенной форме. Предпочтительно, фосфорсодержащее соединение добавляется к формовочной смеси в виде твердого вещества. Если фосфорсодержащее соединение добавляют в растворенной форме, в качестве растворителя предпочтительна вода. Как следующее преимущество добавления фосфорсодержащего соединения в формовочные смеси для получения литейной формы было обнаружено, что формы после отливки металла имеют очень хорошее разрушение. Это относится к металлам, которые требуют пониженных температур при разливке,таким как легкие металлы, в частности алюминий. Однако лучшее разрушение литейной формы было обнаружено также при чугунном литье. В случае чугунного литья высокие температуры, выше 1200 С,действуют на литейную форму так, что возникает повышенная опасность стеклования литейной формы и тем самым ухудшение характеристик разрушения. В рамках проведенных авторами изобретения исследований стабильности и разрушения литейной формы, в качестве возможной добавки во внимание принимался также оксид железа. При добавлении оксида железа в формовочную смесь также наблюдалось повышение стабильности литейной формы при отливке металла. Таким образом, добавлением оксида железа можно потенциально улучшить стабильность тонкостенных участков литейной формы. Однако добавление оксида железа не влияет на наблюдаемое при добавлении фосфорсодержащих соединений улучшение характеристик разрушения литейной формы после отливки металла, в частности отливки чугуна. Формовочная смесь по изобретению представляет собой интенсивную смесь из по меньшей мере указанных компонентов. При этом частицы огнеупорного основного формовочного материала предпочтительно покрыты слоем связующего. В таком случае в результате испарения содержащейся в связующем воды (примерно 40-70 вес.%, в расчете на вес связующего) можно получить прочную связь между частицами огнеупорного основного формовочного материала. Связующее, т.е. жидкое стекло, а также измельченный оксид металла, в частности, синтетический аморфный диоксид кремния, и фосфат присутствуют в формовочной смеси предпочтительно в количестве менее 20 вес.%, в частности, предпочтительно в диапазоне от 1 до 15 вес.%. Количество связующего относится при этом к содержанию твердой фазы в связующем. Если применяются сплошные огнеупорные основные формовочные материалы, например, кварцевый песок, связующее предпочтительно содержится в количестве ниже 10 вес.%, предпочтительно ниже 8 вес.%, в частности, предпочтительно ниже 5 вес.%. Если применяются огнеупорные основные формовочные материалы, которые имеют низкую плотность, например, вышеописанные полые микросферы, количество связующего соответственно повышается. Измельченный оксид металла, в частности синтетический аморфный диоксид кремния, предпочтительно содержится в количестве от 2 до 80 вес.%, предпочтительно от 3 до 60 вес.%, в частности, предпочтительно от 4 до 50 вес.% в расчете на полный вес связующего. Соотношение между жидким стеклом и измельченным оксидом металла, в частности синтетическим аморфным диоксидом кремния, может варьироваться в широком диапазоне. Это дает то преимущество, что улучшается начальная прочность литейной формы, т.е. прочность сразу после извлечения из горячего формовочного инструмента, и влагостойкость, без существенного влияния на конечную прочность, т.е. прочность после охлаждения литейной формы, по сравнению со связующим с жидким стеклом, но без аморфного диоксида кремния. Это очень выгодно прежде всего при отливке легких металлов. С одной стороны, высокие начальные прочности желательны, чтобы после получения литейной формы их было можно без проблем перевозить или соединять с другими литейными формами. С другой стороны, конечная прочность после отверждения не должна быть слишком высокой, чтобы избежать сложностей с разложением связующего после литья, т.е. основной формовочный материал должен после литья без проблем удаляться из полостей литейной формы. В одной форме осуществления изобретения основной формовочный материал, содержащийся в формовочной смеси по изобретению, может содержать по меньшей мере одну фракцию полых микросфер. Диаметр полых микросфер обычно находится в диапазоне от 5 до 500 мкм, предпочтительно в диапазоне от 10 до 350 мкм, и толщина оболочки обычно составляет от 5 до 15% от диаметра микросфер. Эти микросферы имеют очень низкий удельный вес, так что литейные формы, получаемые при применении полых микросфер, имеют низкий вес. Особенно выгодным является изолирующее действие полых микросфер. Поэтому полые микросферы применяются для получения литейных форм, в частности тогда,когда литейные формы должны иметь повышенное изолирующее действие. Такими литейными формами являются, например, уже описанные во введении питатели, которые действуют как уравнительный резервуар и содержат жидкий металл, причем металл должен находиться в жидком состоянии до тех пор,пока не застынет металл, заполняющий полую форму. Другой областью применения литейных форм,которые содержат полые микросферы, являются, например, фрагменты литейных форм, которые соответствуют особенно тонкостенным участкам готовой литейной формы. Благодаря изолирующему действию полых микросфер обеспечивается, что металл в тонкостенных участках застывает не полностью и тем самым не препятствует движению внутри литейной формы.-7 015778 Если применяются полые микросферы, то связующее из-за низкой плотности этих полых микросфер предпочтительно используется в количестве предпочтительно ниже 20 вес.%, в частности предпочтительно в диапазоне от 10 до 18 вес.%. Значения относятся к содержанию сухих веществ в связующем. Полые микросферы предпочтительно имеют достаточную термостабильность, так что при отливке металла они не размягчаются раньше времени и не теряют своей формы. Полые микросферы предпочтительно состоят из алюмосиликата. Эти алюмосиликатные полые микросфреры имеют предпочтительно содержание оксида алюминия выше 20 вес.%, однако могут также иметь содержание выше 40 вес.%. Такие полые микросферы поставляются в продажу, например, фирмой Omega Minerals Germany GmbH,Norderstedt, под наименованием Omega-Spheres SG с содержанием оксида алюминия примерно 28-33%,Omega-Spheres WSG с содержанием оксида алюминия примерно 35-39% и E-Spheres с содержанием оксида алюминия примерно 43%. Соответствующие продукты можно приобрести от PQ Corporation(США) под наименованием "Extendospheres". Согласно следующей форме осуществления, полые микросферы применяются как огнеупорный основной формовочный материал, который образован из стекла. Согласно одной предпочтительной форме осуществления, полые микросферы состоят из боросиликатного стекла. При этом боросиликатное стекло имеет содержание бора, рассчитанное как В 2 О 3, выше 3 вес.%. Количество полых микросфер предпочтительно выбирается ниже 20 вес.% от формовочной смеси. При применении полых микросфер из боросиликатного стекла предпочтительно выбирается меньшее содержание. Оно составляет предпочтительно менее 5 вес.%, предпочтительно менее 3 вес.% и, в частности, предпочтительно находится в диапазоне от 0,01 до 2 вес.%. Как уже пояснялось, в одной предпочтительной форме осуществления формовочная смесь по изобретению содержит по меньшей мере одну фракцию стеклянного гранулята и/или стеклянных бусин в качестве огнеупорного основного формовочного материала. Возможно также образовать формовочную смесь как экзотермическую формовочную смесь, которая подходит, например, для получения экзотермического питателя. Для этого формовочная смесь содержит окисляемый металл и подходящий окислитель. В расчете на полную массу формовочной смеси содержание окисляемых металлов предпочтительно составляет от 15 до 35 вес.%. Окислитель предпочтительно добавляется в количестве от 20 до 30 вес.% в расчете на формовочную смесь. Подходящими окисляемыми металлами являются, например, алюминий или магний. Подходящими окислителями являются, например, оксид железа или нитрат калия. Связующие, которые содержат воду, обнаруживают по сравнению со связующими на основе органических растворителей худшую текучесть. Текучесть формовочной смеси может еще больше ухудшиться из-за добавления измельченного оксида металла. Это означает, что формовочные инструменты с узкими проходами и несколькими изгибами будут хуже заполняться. Вследствие этого литейные формы имеют участки с недостаточным уплотнением, что, в свою очередь, при отливке может привести к дефектам литья. Согласно одной предпочтительной форме осуществления формовочная смесь по изобретению содержит фракцию смазки, предпочтительно пластинчатой смазки, в частности графита, MoS2,талька и/или пирофиллита. Неожиданно оказалось, что при добавлении такой смазки, в частности графита, можно также получать сложные формы с тонкостенными участками, причем литейные формы имеют везде однородную высокую плотность и прочность, так что при литье, по существу, не наблюдается никаких дефектов литья. Количество добавленной пластинчатой смазки, в частности графита, составляет предпочтительно от 0,05 до 1 вес.% в расчете на огнеупорный основной формовочный материал. Помимо указанных компонентов, формовочная смесь по изобретению может также содержать дополнительные добавки. Например, можно добавить внутренний разделитель, который облегчает отделение литейной формы от формовочного инструмента. Подходящими внутренними разделителями являются, например, стеарат кальция, сложные зфиры жирных кислот, воски, природные смолы или особые алкидные смолы. Кроме того, в формовочную смесь по изобретению можно добавлять силаны. Так, в одной предпочтительной форме осуществления формовочная смесь по изобретению содержит органическую добавку, которая имеет температуру плавления в диапазоне от 40 до 180 С, предпочтительно 50-175 С, то есть при комнатной температуре является твердой. При этом под органическими добавками понимаются соединения, молекулярный скелет которых образован в основном из атомов углерода, то есть, например, органические полимеры. Благодаря добавлению органических добавок можно еще больше улучшить качество поверхности отливки. Механизм действия органических добавок неясен. Не желая быть связанными этой теорией, авторы изобретения все же полагают, что по меньшей мере часть органических добавок сгорает в процессе литья, и при этом образуется тонкая газовая подушка между жидким металлом и основным формовочным материалом, образующим стенку литейной формы,и таким образом предотвращается взаимодействие между жидким металлом и основным формовочным материалом. Кроме того, авторы изобретения предполагают, что часть органических добавок в условиях установившейся при литье восстановительной атмосферы образует тонкий слой так называемого блестящего угля, который также препятствует взаимодействию между металлом и основным формовочным материалом. Как дальнейший выгодный эффект, добавлением органических добавок можно получить-8 015778 повышение прочности литейной формы после отверждения. Органические добавки предпочтительно добавляются в количестве от 0,01 до 1,5 вес.%, в частности, предпочтительно от 0,05 до 1,3 вес.%, особенно предпочтительно от 0,1 до 1,0 вес.%, всякий раз в расчете на огнеупорный формовочный материал. Чтобы предотвратить сильное образование дыма при отливке металлов, количество органических добавок предпочтительно выбирают ниже 0,5 вес.%. Неожиданно было найдено, что улучшения поверхности отливки можно достичь с очень разными органическими добавками. Подходящими органическими добавками являются, например, фенолформальдегидные смолы, как, например, новолаки, эпоксидные смолы, например бисфенол-А-эпоксидные смолы, бисфенол-F-эпоксидные смолы или эпоксидированные новолаки, полиолы, например, полиэтиленгликоли или полипропиленгликоли, полиолефины, например полиэтилен или полипропилен, сополимеры олефинов, таких как этилен или пропилен, и других сомономеров, таких как винилацетат, полиамиды, например полиамид-6, полиамид-12 или полиамид-6,6, натуральные смолы, например живичная смола, жирные кислоты, например стеариновая кислота, сложные эфиры жирных кислот, например цетилпальмитат, амиды жирных кислот, например, этилендиамин бисстеарамид, мономерные или полимерные углеводные соединения, например глюкоза или целлюлоза, и их производные, например, метил-,этил- или карбоксиметилцеллюлоза, а также металлическое мыло, например, стеараты или олеаты от одно- до трехвалентных металлов. Органические добавки могут содержаться как чистое вещество, так и как смесь разных органических соединений. Согласно следующей предпочтительной форме осуществления формовочная смесь по изобретению содержит фракцию по меньшей мере одного силана. Подходящими силанами являются, например, аминосиланы, эпоксисиланы, меркаптосиланы, гидроксисиланы, метакрилсиланы, уреидосиланы и полисилоксаны. Примерами подходящих силанов являются -аминопропилтриметоксисилан, -гидроксипропилтриметоксисилан, 3-уреидопропилтриэтоксисилан, -меркаптопропилтриметоксисилан, -глицидоксипропилтриметоксисилан, (3-(3,4-эпоксициклогексил)триметоксисилан, 3-метакрилоксипропилтриметоксисилан и N-(3-(аминоэтил)аминопропилтриметоксисилан. В расчете на измельченный оксид металла обычно используется примерно 5-50 вес.% силана, предпочтительно примерно 7-45 вес.%, особенно предпочтительно примерно 10-40 вес.%. Несмотря на достигаемую со связующим согласно изобретению высокую прочность, литейные формы, полученные с формовочной смесью по изобретению, в частности литейные стержни и формы,после отливки обнаруживает неожиданно хорошее разрушение, в частности, в случае алюминиевых отливок. Как уже пояснялось, было также найдено, что с формовочной смесью по изобретению можно получать литейные формы, которые отличаются очень хорошим разложением и в случае чугунного литья,так что формовочную смесь после литья сразу же можно снова удалят из узких и кривых участков литейной формы. Таким образом, применение формовок, полученных из формовочной смеси по изобретению, не ограничивается отливками из легких металлов. Литейные формы подходят вообще для отливки металлов. Такими металлами являются, например, цветные металлы, как латунь или бронза, а также черные металлы. Кроме того, изобретение относится к способу получения литейной формы для металлообработки, в котором применяется формовочная смесь по изобретению. Способ по изобретению включает стадии: получение вышеописанной формовочной смеси; формование формовочной смеси; отверждение формованной формовочной смеси посредством нагревания формовочной смеси, причем получается отвержденная литейная форма. При получении формовочной смеси по изобретению обычно действуют так, что сначала берут огнеупорный основной формовочный материал и затем при перемешивании добавляют связующее. При этом добавлять жидкое стекло, а также измельченный оксид металла, в частности синтетический аморфный диоксид кремния, и фосфат можно в любом порядке. Согласно одной предпочтительной форме осуществления, связующее готовят как двухкомпонентную систему, причем перый жидкий компонент содержит жидкое стекло, а второй твердый компонент содержит измельченный оксид металла, фосфат, а также при необходимости смазку, предпочтительно пластинчатую, и/или органический компонент. При получении формовочной смеси огнеупорный основной формовочный материал находится в мешалке, и затем сначала предпочтительно добавляют твердый компонент связующего и смешивают с огнеупорным основным формовочным материалом. Длительность перемешивания выбирают так, чтобы происходило тщательное перемешивание огнеупорного основного формовочного материала и твердого компонента связующего. Длительность перемешивания зависит от количества получаемой формовочной смеси, а также от применяемого смесителя. Предпочтительно выбирается длительность перемешивания от 1 до 5 мин. Затем при предпочтительно дальнейшем движении к смеси добавляют жидкие компоненты связующего и после этого смесь перемешивают до тех пор, пока на зернах огнеупорного основного формовочного материала не образуется равномерный слой связующего. Здесь также длительность перемешивания зависит от количества получаемой формовочной смеси, а также от применяемого смесителя. Предпочтительно выбирается длительность процесса смешения от 1 до 5 мин.-9 015778 Однако согласно другой форме осуществления можно сначала добавить жидкий компонент связующего к огнеупорному основному формовочному материалу и только затем добавлять к смеси твердые компоненты. Согласно следующей форме осуществлени, сначала к огнеупорному основному формовочному материалу добавляют от 0,05 до 0,3% воды в расчете на вес основного формовочного материала, и только затем добавляют твердые и жидкие компоненты связующего. В этой форме осуществления удается достичь удивительно положительного влияния на длительность обработки формовочной смеси. Авторы изобретения полагают, что таким образом снижается дегидратизирующее действие твердых компонентов связующего, и тем самым замедляется процесс твердения. Затем формовочную смесь приводят в желаемую форму. При этом для формования применяют обычные способы. Например, можно вдувать формовочную смесь в формовочный инструмент посредством пескострельной машины с помощью сжатого воздуха. Затем формовочную смесь отверждают путем подвода тепла, чтобы испарить содержащуюся в связующем воду. При нагревании формовочной смеси вода удаляется. В результате удаления воды вероятно инициируются также реакции конденсации между силанольными группами, так что происходит сшивка жидкого стекла. В случае описанного в уровне техники способа холодного отверждения выпадение плохорастворимых соединений и тем самым упрочнение литейной формы вызывается, например, введением диоксида углерода или катионами многовалентного металла. Нагревание формовочной смеси можно проводить, например, в формовочном инструменте. Возможно, чтобы литейная форма полностью отвердевала уже в формовочном инструменте. Однако можно также, чтобы литейная форма отверждалась только по краям, так что она имеет достаточную прочность,чтобы ее можно было извлечь из формовочного инструмента. Затем литейную форму можно полностью отвердить, дополнительно отводя из нее воду. Это может проводиться, например, в печи. Дегидратацию можно также проводить, например, испарением воды при пониженном давлении. Отверждение литейной формы можно ускорить вдуванием нагретого воздуха в формовочный инструмент. В этой форме осуществления способа достигается быстрый отвод содержащейся в связующем воды, благодаря чему литейная форма упрочняется в пределах подходящих для промышленного применения временных рамок. Температура вдуваемого воздуха составляет предпочтительно от 100 до 180 С,особенно предпочтительно от 120 до 150 С. Скорость потока нагретого воздуха предпочтительно устанавливают так, чтобы отверждение литейной формы протекало в пределах подходящего для промышленного применения периода времени. Этот период времени зависит от размера получаемых литейных форм. Желательно отверждение за период менее 5 минут, предпочтительно менее 2 мин. Однако для очень больших литейной формы могут потребоваться более длительные времена. Удаление воды из формовочной смеси можно проводить таким путем, чтобы нагревание формовочной смеси вызывалось микроволновым облучением. Однако микроволновое облучение предпочтительно предпринимается после того, как литейная форма вынута из формовочного инструмента. Однако для этого литейная форма должна уже иметь достаточную прочность. Как уже пояснялось, этого можно достичь, например, тем, чтобы по меньшей мере наружная оболочка литейной формы отверждалась уже в формовочном инструменте. Благодаря термическому отверждению формовочной смеси при удалении воды, предотвращается проблема дополнительного упрочнения литейной формы во время отливки металла. В описанном в уровне техники способе холодного отверждения, при котором через формовочную смесь пропускается диоксид углерода, из жидкого стекла выпадают в осадок карбонаты. Однако в отвержденной литейной форме остается относительно много связанной воды, которая затем удаляется при отливке металла и приводит к слишком высокому упрочнению литейной формы. Кроме того, литейные формы, которые упрочняют проведением диоксида углерода, не достигают стабильности литейных форм, которые отверждаются термически путем отведения воды. Из-за образования карбонатов искажается структура связующего, вследствие чего он теряет прочность. Поэтому с литейными формами холодного отверждения на основе жидкого стекла нельзя получить тонкие участки литейной формы, которые в известных случаях имеют также сложную геометрию. Поэтому литейные формы, которые отверждаются холодными способом путем пропускания диоксида углерода, не подходят для получения отливок с очень сложной геометрией и узкими проходами и несколькими изгибами, таких как масляные каналы в двигателях внутреннего сгорания, так как литейные формы не достигают требуемой стабильности, и полностью отделить литейную форму от отливки после литья металла можно только с очень большим трудом. В случае термического отверждения воду из литейной формы в основном удаляют, и при отливке металла наблюдается заметно меньшее доотверждение литейной формы. После отливки металла литейная форма имеет существенно лучшее разрушение, чем литейные формы, которые были отверждены пропусканием диоксида углерода. В результате термического отверждения можно также получить литейные формы, которые подходят для изготовления отливок с очень сложной геометрией и узкими проходами. Как уже пояснялось выше, добавлением смазки, предпочтительно пластинчатой, в частности графита и/или MoS2, и/или талька, улучшается текучесть формовочной смеси по изобретению. Текучесть формовочной смеси можно улучшить также похожими на тальк минералами, например пирофиллитом. При этом при получении пластинчатую смазку, в частности графит и/или тальк, можно добавлять в формо- 10015778 вочную смесь отдельно от обоих компонентов связующего. Однако равным образом можно также предварительно смешивать пластинчатую смазку, в частности графит, с измельченным оксидом металла, в частности, синтетическим аморфным диоксидом кремния, и только затем соединять с жидким стеклом и смешивать с огнеупорным основным формовочным материалом. Если формовочная смесь содержит органическую добавку, то добавление органической добавки может, разумеется, проводиться в любой момент получения формовочной смеси. При этом добавление органической добавки может проводиться как отдельного вещества или также в форме раствора. Водорастворимые органические добавки могут применяться в виде водного раствора. Поскольку органические добавки растворимы в связующем и, не разлагаясь, стабильны при нахождении в нем в течение нескольких месяцев, их можно также растворять в связующем и таким образом добавлять вместе с ним в основной формовочный материал. Не растворимые в воде добавки можно использовать в форме дисперсии или пасты. Дисперсии или пасты в качестве диспергатора предпочтительно содержат воду. Разумеются, растворы или пасты органических добавок также могут готовиться с органическими растворителями. Однако, если для добавления органических добавок применятся растворитель, то предпочтительно используется вода. Предпочтительно добавление органических добавок проводится в виде порошка или коротких волокон, причем средний размер частиц, соответственно, длина волокон предпочтительно выбираются так,чтобы они не превышали размер частиц огнеупорного основного формовочного материала. Особенно предпочтительно, когда органические добавки могут проходить через сито с размерами ячеек около 0,3 мм. Чтобы снизить число компонентов, добавляемых в огнеупорный основной формовочный материал,измельченный оксид металла и органическая добавка или добавки добавляются в формовочный песок предпочтительно не по отдельности, а предварительно смешанными. Если формовочная смесь содержит силаны или силоксаны, то добавление силанов обычно проводится в такой форме, чтобы они сначала вводились в связующее. Однако силаны или силоксаны могут также добавляться в основной формовочный материал как отдельные компоненты. Однако особенно предпочтительно провести силанизацию измельченного оксида металла, т.е. смешать оксид металла с силаном или силоксаном, чтобы его поверхность была покрыта тонким слоем силана или силоксана. Если применяется такой предварительно обработанный измельченный оксид металла, то обнаруживается повышенная по сравнению с необработанным оксидом металла прочность, а также лучшая стойкость к высокой влажности воздуха. Если, как описано, к формовочной смеси или измельченному оксиду металла добавляют органическую добавку, целесообразно делать это перед силанизацией. Разумеется, способ по изобретению подходит для получения любых обычных для металлического литья литейных форм, то есть, например, литейных стержней и форм. При этом с особенной выгодой можно также получать литейные формы, которые имеют очень тонкостенные участки. В частности, при добавлении изолирующего огнеупорного основного формовочного материала или при добавке экзотермических материалов в формовочные смеси по изобретению способ по изобретению подходит для получения питателей. Литейные формы, полученные из формовочной смеси по изобретению или способом по изобретению, имеют высокую прочность сразу после получения, без того, чтобы прочность литейной формы после отверждения была настолько высокой, что возникли бы трудности с удалением литейной формы после получения отливки. Здесь было обнаружено, что литейные формы как в случае отливок из легкого металла, в частности алюминиевых отливок, так и в случае чугунного литья имеют хорошие характеристики разрушения. Кроме того, эти литейные формы имеют высокую стабильность при повышенной влажности воздуха, т.е., к удивлению, литейные формы можно без проблем хранить в течение более длительного времени. Как особое преимущество, литейная форма имеет очень высокую стабильность при механической нагрузке, так что можно также делать тонкостенные участки литейной формы, без того,чтобы они деформировались металлостатическим давлением в процессе литья. Поэтому следующим объектом изобретения является литейная форма, которая была получена вышеописанным способом по изобретению. Вообще говоря, литейная форма по изобретению подходит для любых металлических отливок, в частности для отливок из легкого металла. Особенно выгодные результаты получены для алюминиевых отливок. Далее изобретение будет подробнее пояснено на примерах, а также с обращением к приложенным фигурам. При этом показано: фиг. 1 - схематическая структура аппаратуры для определения горячего коробления по BCIRA (G.C.Fountaine, К.В. Horton, "Heiverformung von Cold-Box-Sanden", Giesserei-Praxis,6, S. 85-93, 1992); фиг. 2 - график испытания на горячее коробление по BCIRA для фосфатсодержащего образца для испытаний и образца, не содержащего фосфат (Morgan, A.D., Fasham E.W., "The BCIRA Hot Distortion(1975); фиг. 3 - схематическая иллюстрация фрагмента отливки, в которой литейная форма один раз была сделана без (а) и один раз с (b) добавкой фосфатов.- 11015778 Пример 1. Влияние полученного синтезом аморфного оксида кремния и фосфорсодержащих компонентов на прочность формовок с кварцевым песком как основным формовочным материалом. 1. Получение и испытание формовочной смеси. Для испытания формовочной смеси получали так называемый брусок для испытаний по Георгу Фишеру. Под брусками для испытаний по Георгу Фишеру понимаются прямоугольные испытательные бруски с размерами 15022,3622,36 мм. Состав формовочной смеси указан в таблице 1. Для получения бруска для испытаний по Георгу Фишеру поступали следующим образом: Указанные в табл. 1 компоненты смешивали в лабораторной мешалке (фирма VogelSchemmannAG, Hagen, DE). Для этого сначала брали кварцевый песок и при перемешивании добавляли жидкое стекло. В качестве жидкого стекла использовали натриевое жидкое стекло, которое содержало фракцию калия. Поэтому в следующих таблицах как модуль указывается отношение SiO2:М 2 О, где М означает сумму натрия и калия. После перемешивания смеси в течение одной минуты при необходимости при дальнейшем перемешивании добавляли аморфный диоксид кремния и/или фосфорсодержащие компоненты. Затем смесь перемешивали еще одну минуту. Формовочные смеси переводили в бункер Н 2,5 машины для отливки стержней в горячем ящике фирмы Roperwerk-Giebereimaschinen GmbH, Viersen, DE, формовочный инструмент которой нагревали до 200 С. Формовочные смеси посредством сжатого воздуха (5 бар) вводили в формовочный инструмент и оставляли на следующие 35 с в формовочном инструменте. Для ускорения твердения смесей в течение последних 20 с через формовочный инструмент проводили горячий воздух (2 бар, 120 С при вводе в инструмент). Формовочный инструмент открывали и испытательный брусок вынимали. Для определения прочности при изгибе испытательный брусок вставляли в испытательный прибор для измерения прочности по Георгу Фишеру, снабженный устройством для изгиба в трех точках (DISAIndustrie AG, Schaffhausen, CH), и измеряли силу, которая приводит к разрыву испытательного бруска. Прочность при изгибе измеряли согласно следующей схеме: 10 с после извлечения (прочность в горячем состоянии); 1 ч после извлечения (прочность в холодном состоянии); 3 ч выдерживания остывшего литейного стержня в климатической камере при 25 С и 75% относительной влажности воздуха. Таблица 1. Состав формовочных смесей) Жидкое щелочное стекло с модулем SiO2:M2O около 2,3.) Гексаметафосфат натрия (производство Fluka), добавляется как твердое вещество. 2. Результат. Влияние добавленного количества аморфного оксида кремния и фосфата. Все формовочные смеси получали при постоянном количестве формовочного материала и жидкого стекла. Примеры 1.3 и 1.7 показывают, что добавлением исключительно фосфата нельзя получить годных для хранения литейных стержней. В примерах 1.2, 1.4, 1.5, 1.6 и 1.7 формовочные смеси получали с аморфным оксидом кремния. Прочность в горячем состоянии и прочность после выдерживания в климатической камере заметно повышена по сравнению с другими примерами. Примеры 1.4, 1.5 и 1.8 показывают, что добавление фосфатсодержащего компонента не влияет отрицательно на прочность в горячем состоянии и в холодном состоянии, а также на прочность после выдержки в климатической камере для формовочных смесей, которые в качестве компонента содержат аморфный диоксид кремния. Это означает, что испытательный брусок, полученный с формовочной смесью по изобретению, по существу, сохраняет свою прочность и после более длительного хранения. Пример 1.6 указывает, что начиная с определенного содержания фосфата в формовочной смеси следует ожидать его отрицательного влияния на прочность. Пример 2. 1. Измерение деформации. Деформацию под термической нагрузкой определяли согласно испытанию BCIRA Hot DistortionChemically Bonded Sands", AFS Transactions, vol. 83, S. 73-80 (1975). В испытаниях на горячее формование по BCIRA, как показано на фиг. 1, закрепляли образец для испытаний размерами 256114 мм из химически связанного песка как кронштейн и на плоской стороне нагревали снизу (G.C. Fountaine, К.В. Horton, "Heibverformung von Cold-Box-Sanden", Giesserei-Praxis,6, S. 85-93, 1992). Этот односторонний нагрев приводит к тому, что образец для испытаний вследствие теплового удлинения горячей стороны сгибается кверху к холодной стороне. Это движение образца для испытаний обозначено на кривой как "максимальное удлинение". По мере того, как образец для испытаний нагревается целиком, начинается разложение связующего, которое переходит в термопластичное состояние. Благодаря термопластичным свойствам различных связующих систем нагрузка через кронштейн снова давит вниз на образец для испытаний. Это движение вниз по ординате по линии 0 до разрыва обозначено как "горячая деформация". Время, прошедшее между началом максимального удлинения на кривой и разрывом, обозначено как "время до разрыва" и представляет собой еще один параметр. Движение, возникающее в этой постановке эксперимента, действительно можно наблюдать литейных форм и стержней. Получение формовочных смесей проводилось в соответствии со способом, представленным в примере 1, с той разницей, что брусок для испытаний имел размеры 256114 мм.) Жидкое щелочное стекло с модулем SiO2:М 2 О около 2,3.) Гексаметафосфат натрия (фирма Fluka), добавляется как твердое вещество. 2. Результаты. Измеренные значения деформации под термической нагрузкой представлены на фиг. 2. Без добавления фосфата (формовочная смесь 2.1) образцы для испытания деформируются уже после короткой термической нагрузки. Напротив, образец для испытания, полученный из формовочной смеси 2.2, обнаруживает заметно лучшую термическую стабильность. Благодаря добавлению фосфата можно удлинить время до "горячей деформации" и тем самым "время до разрыва". Пример 3. Получение литейной формы с применением формовок, не содержащих и содержащих фосфат. Для проверки показанной в примере 2 улучшенной термостойкости формовок, из формовочных смесей 2.1 и 2.2 получали литейные стержни. Эти стержни испытывали в процессе отливки (алюминиевый сплав, около 735 С) в отношении его термостойкости. При этом было показано, что круглый сегмент формовки можно было корректно образовать только в случае формовочной смеси 2.2 в соответствующей литейной форме (фиг. 3b). Без добавления фосфатного компонента у литейной формы можно было констатировать только эллиптическое формование, схематически показанное на фиг. 3 а. Из этого следует, что, благодаря применению формовочной смеси по изобретению, снижается склонность формовки к деформации в процессе литья, и тем самым можно улучшить качество литья соответствующей литейной формы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Формовочная смесь для получения литейной формы для металлообработки, содержащая, по меньшей мере,огнеупорный основной формовочный материал; связующее на основе жидкого стекла; фракцию измельченного оксида металла, который выбран из группы диоксида кремния, оксида алюминия, оксида титана и оксида цинка; отличающаяся тем, что формовочная смесь содержит фракцию фосфорсодержащего соединения. 2. Формовочная смесь по п.1, отличающаяся тем, что фосфорсодержащее соединение находится в степени окисления V. 3. Формовочная смесь по п.1 или 2, отличающаяся тем, что фосфорсодержащее соединение является фосфатом или оксидом фосфора. 4. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что фосфорсодержащее соединение является органическим фосфатом. 5. Формовочная смесь по п.3, отличающаяся тем, что фосфат является фосфатом щелочного металла. 6. Формовочная смесь по п.3, отличающаяся тем, что фосфорсодержащее соединение является ортофосфатом, метафосфатом или полифосфатом. 7. Формовочная смесь по п.5, отличающаяся тем, что органический фосфат является производным из группы алкил-, арил- или углеводсодержащих фосфатов. 8. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что количество фосфорсодержащего соединения составляет от 0,05 до 1,0 вес.% в расчете на огнеупорный основной формовочный материал. 9. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что фосфорсодержащее соединение имеет содержание фосфора, рассчитанное как P2O5, от 0,5 до 90 вес.%. 10. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что измельченный оксид металла выбран из группы осажденной кремневой кислоты и пирогенной кремневой кислоты. 11. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что жидкое стекло имеет модуль SiO2/М 2 О в диапазоне от 1,6 до 4,0, в частности, от 2,0 до 3,5, причем М означает ионы натрия и/или ионы калия. 12. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что жидкое стекло имеет содержание твердых веществ SiO2 и M2O в диапазоне 30-60 вес.%. 13. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что связующее со- 14015778 держится в формовочной смеси в количестве ниже 20 вес.%. 14. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что измельченный оксид металла содержится в количестве от 2 до 60 вес.% в расчете на связующее. 15. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что основной формовочный материал содержит по меньшей мере одну фракцию полых микросфер. 16. Формовочная смесь по п.15, отличающаяся тем, что полые микросферы являются алюмосиликатными полыми микросферами и/или стеклянными полыми микросферами. 17. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что основной формовочный материал содержит по меньшей мере одну фракцию стеклянных гранул, стеклянных бусин и/или сферических керамических формовок. 18. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что основной формовочный материал содержит по меньшей мере одну фракцию муллита, песка из хромовой руды и/или оливина. 19. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что формовочная смесь содержит окисляемый металл и окислитель. 20. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что формовочная смесь содержит фракцию пластинчатой смазки. 21. Формовочная смесь по п.20, отличающаяся тем, что пластинчатая смазка выбрана из графита,сульфида молибдена, талька и/или пирофиллита. 22. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что формовочная смесь содержит фракцию по меньшей мере одной органической добавки, твердой при комнатной температуре. 23. Формовочная смесь по одному из предыдущих пунктов, отличающаяся тем, что формовочная смесь содержит, по меньшей мере, силан или силоксан. 24. Способ получения литейной формы для металлообработки, включающий стадии: получения формовочной смеси по одному из пп.1-23; формования формовочной смеси; отверждения формованной формовочной смеси путем нагрева формованной формовочной смеси с получением отвержденной литейной формы. 25. Способ по п.24, отличающийся тем, что формовочную смесь получают путем подготовки огнеупорного основного формовочного материала; добавления к огнеупорному основному формовочному материалу твердых компонентов, которые содержат, по меньшей мере, измельченный оксид металла, а также фосфат, и компоненты смешивают с получением сухой смеси; и добавления к сухой смеси жидких компонентов, причем жидкие компоненты содержат, по меньшей мере, жидкое стекло. 26. Способ по одному из пп.24 или 25, отличающийся тем, что формовочную смесь нагревают до температуры в диапазоне от 100 до 300 С. 27. Способ по одному из пп.24-26, отличающийся тем, что для отверждения в формованную формовочную смесь вдувают нагретый воздух. 28. Способ по одному из пп.24-27, отличающийся тем, что нагревание формовочной смеси осуществляют воздействием микроволн. 29. Способ по одному из пп.24-28, отличающийся тем, что литейная форма является питателем. 30. Литейная форма, полученная способом по одному из пп.24-29. 31. Применение литейной формы по п.30 для металлических отливок, в частности, отливок из легкого металла.

МПК / Метки

МПК: B22C 1/18

Метки: металлообработки, формы, фосфорсодержащая, получения, смесь, формовочная, литейной

Код ссылки

<a href="https://eas.patents.su/17-15778-fosforsoderzhashhaya-formovochnaya-smes-dlya-polucheniya-litejjnojj-formy-dlya-metalloobrabotki.html" rel="bookmark" title="База патентов Евразийского Союза">Фосфорсодержащая формовочная смесь для получения литейной формы для металлообработки</a>

Предыдущий патент: Способ разделения энантиомеров (3,4-диметоксибицикло[4.2.0]окта-1,3,5-триен-7-ил)нитрила и применение при синтезе ивабрадина

Следующий патент: Соединения для ингибирования митоза

Случайный патент: Инсектицидные соединения оксадиазина