Полимерная композиция для труб

Номер патента: 3428

Опубликовано: 24.04.2003

Авторы: Рибаритс Элизабет, Хейно Эва-Лена, Лаурелл Юсси, Сихвонен Тейя, Беккман Матс, Линдроос Ярмо, Эриля Яри, Ора Марья, Йоханссон Солвейг, Лехтинен Арья

Формула / Реферат

1. Мультимодальная полимерная композиция для изготовления труб, содержащая мультимодальный полиэтилен, полученный в результате полимеризации с использованием катализатора Циглера-Натта или металлоценового катализатора в нескольких последовательных полимеризационных реакторах, который характеризуется плотностью, равной 0,930-0,965 г/см3, и вязкостью при напряжении сдвига 747 Па (h 747 Па), по меньшей мере, равной 650 кПаЧ с, при этом упомянутый мультимодальный полиэтилен содержит низкомолекулярную (НМ) фракцию этиленового гомополимера и высокомолекулярную (ВМ) фракцию этиленового сополимера, причем для упомянутой ВМ-фракции нижний предел молекулярной массы равен 3500; и при этом массовое отношение количества НМ-фракции к количеству ВМ-фракции находится в диапазоне (35-55):(65-45).

2. Композиция по п.1, где мультимодальный полиэтилен имеет вязкость при напряжении сдвига 2,7 кПа (h 2,7 кПа) в пределах 260-450 кПаЧ с; а индекс разжижения при сдвиге (SHI), определенный как отношение вязкостей при напряжениях сдвига 2,7 и 210 кПа, соответственно, SHI2,7/210=50-150, и модуль накопления (G') при модуле потерь (G"), равном 5 кПа, G'5 кПа _ 3000 Па.

3. Композиция по п.1 или 2, где мультимодальный полиэтилен является бимодальным полиэтиленом, полученным в результате (со)полимеризации, по меньшей мере, в две стадии.

4. Композиция по любому из пп.1-3, где этиленовый сополимер ВМ-фракции является сополимером этилена и сомономера, выбираемого из группы, состоящей из 1-бутена, 1-гексена, 4-метил-1-пентена и 1-октена.

5. Композиция по любому из пп.1-4, где содержание сомономера составляет 0,1-2,0 мол.% от мультимодального полиэтилена.

6. Композиция по любому из пп.1-5, в которой массовое отношение НМ-фракции к ВМ-фракции равно (43-51):(57-49).

7. Композиция по любому из пп.1-6, где скорость течения расплава для мультимодального полимера находится в пределах 0,1-1,0 г/10 мин.

8. Композиция по любому из пп.1-7, где полимер получают в результате полимеризации в суспензии в присутствии прокатализатора и сокатализатора в реакторе с циркуляцией с образованием НМ-фракции этиленового гомополимера с последующей газофазной полимеризацией с образованием ВМ-фракции этиленового сополимера.

9. Композиция по п.8, где полимеризации в суспензии предшествует стадия форполимеризации.

10. Композиция по п.9, где полимер получают в результате форполимеризации в реакторе с циркуляцией, с последующими полимеризацией в суспензии в реакторе с циркуляцией с образованием НМ-фракции этиленового гомополимера и газофазной полимеризацией с образованием ВМ-фракции этиленового сополимера.

11. Композиция по любому из пп.8-10, где прокатализатор и сокатализатор полимеризации добавляют только в первый полимеризационный реактор.

12. Композиция по п.11, где катализатором полимеризации является катализатор Циглера-Натта.

13. Труба, отличающаяся тем, что она представляет собой находящуюся под давлением трубу, выполненную из мультимодальной полимерной композиции по любому из пп.1-12, причем данная труба выдерживает давление, по меньшей мере, 8,0 МПа в течение 50 лет при 20шC (MRS8,0).

14. Труба по п.13, выдерживающая давление 10 МПа в течение 50 лет при 20шC (MRS10,0).

15. Труба по п.13 или 14, где S4 - значение для быстрого распространения трещины (RCP), определенное для трубы в соответствии с ISO 13477:1997(E), равно -5шC или менее.

16. Труба по п.15, где S4 - значение для быстрого распространения трещины (RCP), определенное для трубы в соответствии с ISO 13477:1997(E), равно -7шC или менее.

17. Труба по любому из пп.13-16, где сопротивление медленному распространению трещины для трубы, определенное в соответствии с ISO 13479:1997, по меньшей мере, равно 500 ч при 4,6 МПа/80шC.

18. Способ получения бимодальной полиэтиленовой композиции по п.1, предусматривающий каталитическую полимеризацию этилена последовательно на стадии форполимеризации, на стадии полимеризации в реакторе с циркуляцией и на стадии полимеризации в газофазном реакторе, где

весь катализатор, используемый в данном способе, вместе с этиленом подают на стадию форполимеризации, на которой в реакторе с циркуляцией проводят полимеризацию в суспензии с получением этиленового гомополимера, составляющего от 1 до 5 мас.% от конечного бимодального полиэтиленового продукта;

суспензию катализатор/полимер передают со стадии форполимеризации на упомянутую стадию полимеризации в реакторе с циркуляцией, в котором полимеризацию в суспензии проводят далее при температуре от 92 до 98шC в присутствии водорода и этилена при мольном отношении H2/этилен в диапазоне от 200 до 800 моль/кмоль, и

суспензию катализатор/полимер с упомянутой стадии полимеризации в реакторе с циркуляцией подают на стадию полимеризации в газофазном реакторе, в котором полимеризацию проводят при температуре в диапазоне от 75 до 90шC с добавлением сомономера в присутствии водорода и этилена при мольном отношении H2/этилен, не превышающем 50 моль/кмоль;

при этом массовое отношение количества этиленового гомополимера к количеству сополимера этилена в конечном бимодальном продукте равно (43-51):(57-49), причем упомянутый продукт содержит от 0,1 до 2,0% (мол.) упомянутого сомономера.

19. Способ по п.18, где упомянутый катализатор полимеризации получают по способу, включающему стадии:

взаимодействия носителя, содержащего оксид кремния и галогенид магния, с галогенидом алюминия, описываемым формулой RnAlX3-n (где n равен 1 или 2, X представляет собой галоген, a R представляет собой C1-C10-алкил);

объединения продукта упомянутого взаимодействия с композицией, содержащей магний, связанный с алкилом и с алкоксидом, и описываемой эмпирической формулой R'nMg(OR')2-n (где R' представляет собой C1-C20-алкил, а n заключен в пределах от 0,01 до 1,99);

добавления к продукту упомянутого объединения галогенида четырехвалентного титана.

20. Способ по п.18 или 19, где получаемый бимодальный полиэтиленовый продукт смешивают с техническим углеродом как наполнителем или красителем и экструдируют с приданием формы трубы.

Текст

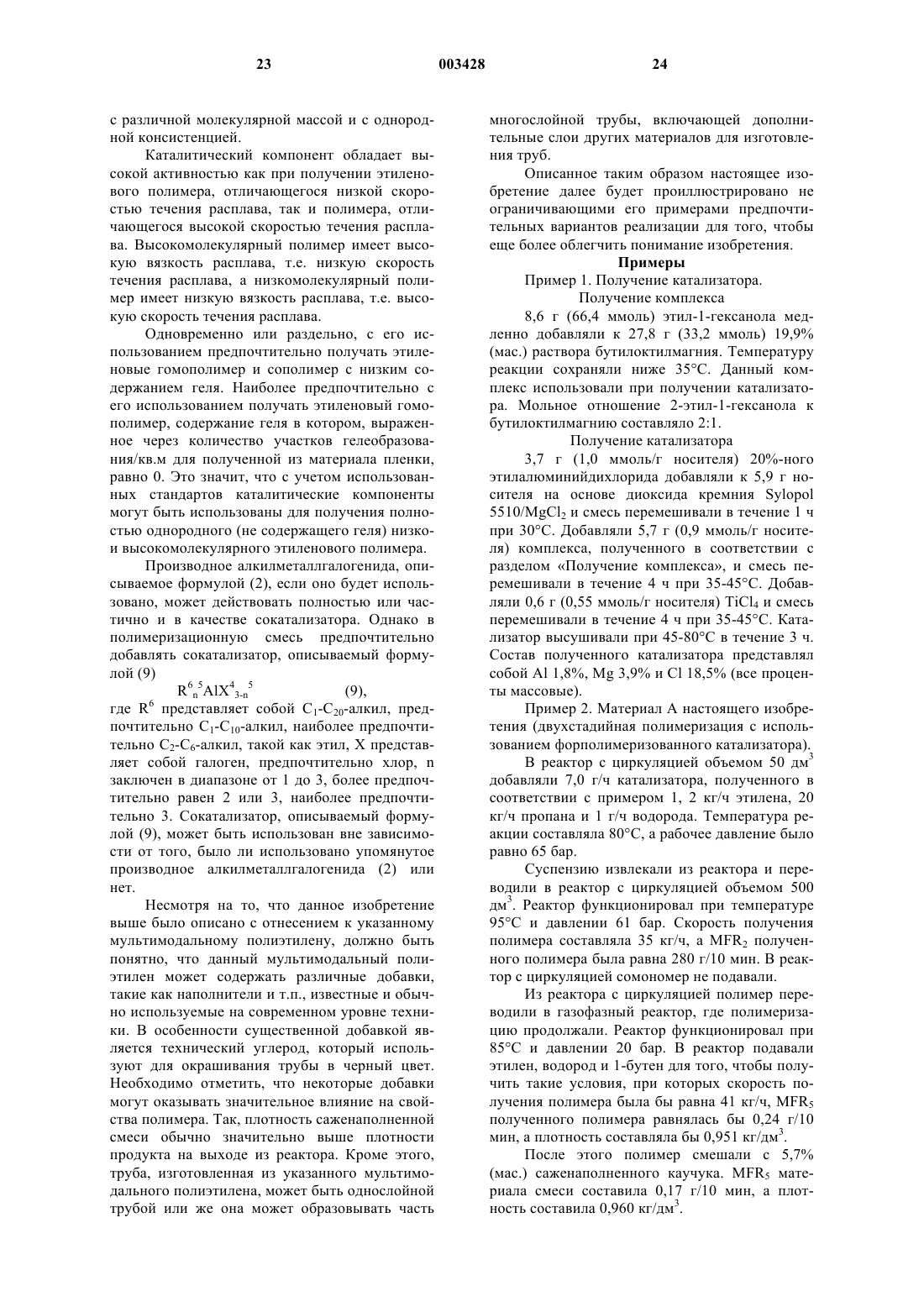

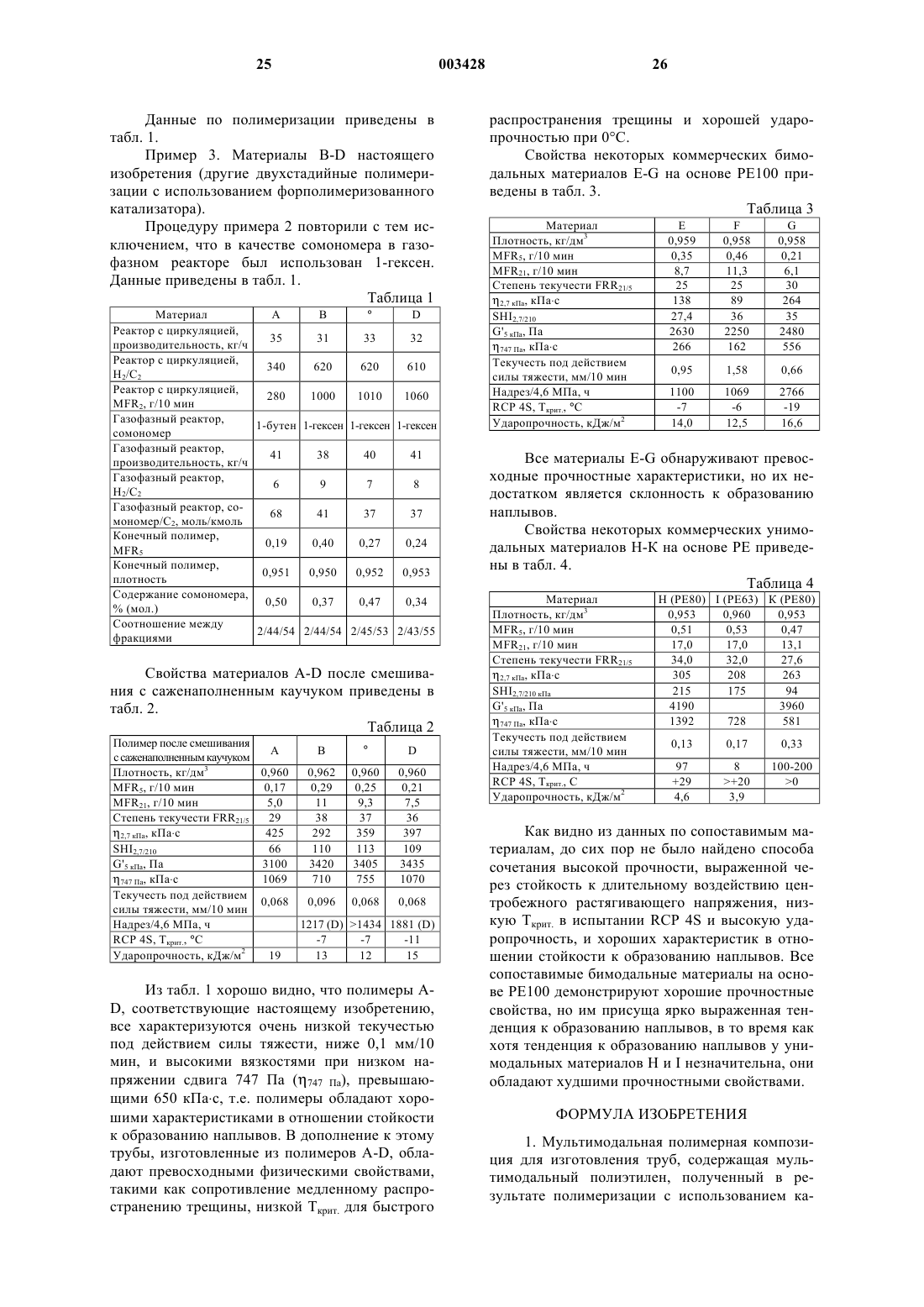

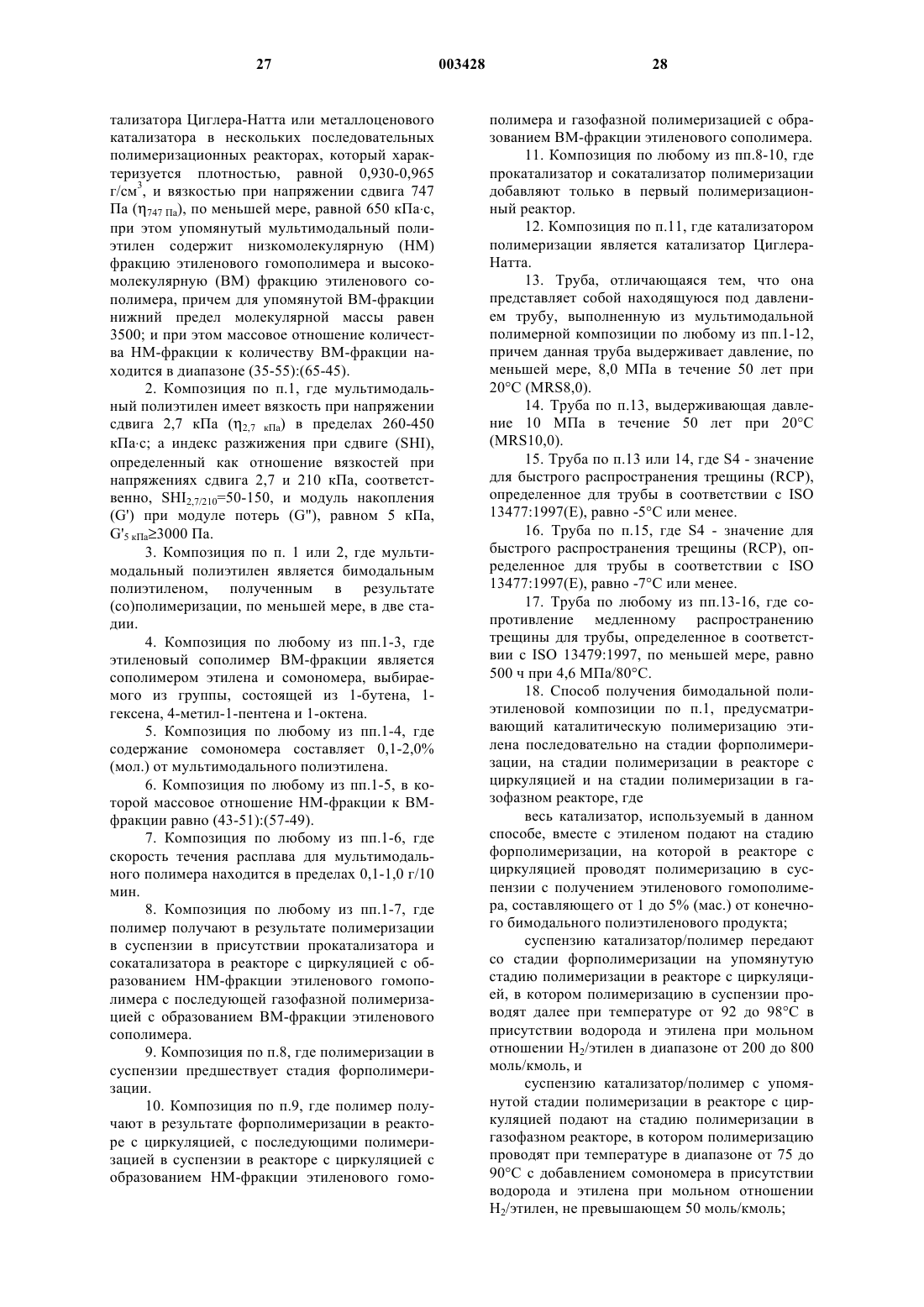

1 Область техники Настоящее изобретение относится к мультимодальной полимерной композиции для труб и к трубе, изготовленной из нее. Предпосылки изобретения Трубы из полимерного материала в настоящее время часто используются для различных целей, таких как транспортировка текучих сред, т.е. транспортировка жидкости или газа,например воды или природного газа, во время которой текучая среда может находиться под давлением. Более того, температура транспортируемой текучей среды может варьироваться,обычно в пределах температурного диапазона от приблизительно 0 до приблизительно 50 С. Такие находящиеся под давлением трубы предпочтительно изготавливают из полиолефинового пластика, обычно унимодального этиленового пластика, такого как полиэтилен средней плотности (ПЭСП; плотность: 0,930-0,942 г/см 3) и полиэтилен высокой плотности (ПЭВП; плотность: 0,942-0,965 г/см 3). Под выражением находящаяся под давлением труба в настоящем документе подразумевают трубу, которая при использовании подвергается воздействию положительного давления, т.е. для трубы давление внутри превышает давление снаружи. Полимерные трубы в общем случае изготавливают в результате экструдирования или, в меньших масштабах, в результате литьевого формования. Обычная установка для экструдирования полимерных труб включает экструдер,экструзионную головку, калибрующее устройство, охлаждающее оборудование, вытягивающее устройство и устройство для резки или для сматывания трубы в рулон. Производство полиэтиленовых материалов, используемых в находящихся под давлением трубах, обсуждается в статье авторов Scheirs(1996) pp. 408-415]. Авторы обсуждают технологию получения и свойства материалов на основе РЕ 100 для изготовления труб. Они указывают на важность надлежащих распределения сомономеров и молекулярно-массового распределения при оптимизации медленного роста трещины и быстрого распространения трещины. Европейская патентная заявка ЕР 739937 А 2 описывает трубу, обладающую улучшенными свойствами. Трубу изготавливают из бимодального полиэтиленового полимера, который обладает указанной стойкостью к растрескиванию под действием напряжения, ударопрочностью и жесткостью. Публикация сообщает, что материал предпочтительно должен иметь MFR5, не превышающую 0,35 г/10 мин. Свойства обычных полимерных труб достаточны для многих целей, хотя могут быть желательными и улучшенные свойства, например,в приложениях, требующих высокой стойкости к воздействию давления, т.е. для труб, которые 2 подвергаются воздействию внутреннего давления текучей среды в течение длительного и/или короткого периода времени. В качестве примеров свойств, которые было бы желательно улучшить, можно упомянуть перерабатываемость, ударопрочность, модуль упругости, сопротивление быстрому распространению трещины, сопротивление медленному росту трещины и расчетное допустимое значение напряжения для трубы. Проблема с изготовлением труб большого диаметра, в особенности из мультимодального,такого как бимодального, полимерного материала, заключается в том, что трудно выдержать однородные размеры по всей трубе. Это объясняется текучестью полимерного расплава под действием силы тяжести, что приводит к перетеканию полимерного материала из верхней части трубы в нижнюю часть (что часто называют образованием наплывов). Таким образом, толщина стенки в верхней части трубы становится меньше толщины стенки в нижней части. Проблема с образованием наплывов в особенности явственно проявляется для толстостенных труб большого диаметра. Описанная выше проблема с образованием наплывов обсуждалась в немецкой патентной заявке DE 19604196 А 1. Она описывает способ изготовления из полиэтилена толстостенной трубы с большим внутренним диаметром. Трубу экструдировали через кольцевую головку и охлаждали как на внутренней, так и на наружной поверхностях. Как было сказано, данное двустороннее охлаждение устраняет деформацию трубы, вызванную текучестью выходящего из головки расплава под действием силы тяжести. Проблема с образованием наплывов также обсуждалась в статье D.N. Githuku and A.J. Giacomin, Elimination of Sag in Plastic Pipe Extrusion, Intern. Polymer Processing VII (1992) 2,140-143. Обычный способ уменьшения образования наплывов заключается в ручном регулировании эксцентричности головки, что в начале работы обычно требует трех или четырех попыток для получения приемлемого профиля толщины. Статья предлагает новый способ уменьшения образования наплывов, а именно вращение трубы во время охлаждения. Математически режим охлаждения и отверждения в соединении с учетом текучести под действием силы тяжести во время охлаждения экструдированных труб из пластика определен и рассчитан в рамках метода конечных элементов в статье J.F.T. Pittman, G.P. Whitman, S. Beech,and D. Gwynn, Cooling and Wall Thickness Uniformity in Plastic Pipe Manufacture, Intern. Polymer Processing IX (1994) 2, 130-140. В работе также обсуждаются реология расплава и определение свойств, связанных с текучестью расплава, при очень низких уровнях напряжений,которые существенны при образовании наплывов. 3 Краткое изложение изобретения В настоящее время было обнаружено, что вышеупомянутая проблема с образованием наплывов может быть устранена в результате изготовления трубы из специфического, хорошо определенного типа мультимодального полиэтилена. Более конкретно, мультимодальный полиэтилен должен иметь плотность от средней до высокой, высокую вязкость при низких напряжениях сдвига, тщательно выбранное соотношение между его низкомолекулярной фракцией и его высокомолекулярной фракцией и сомономер должен содержаться только в его высокомолекулярной фракции. Предпочтительно мультимодальный полиэтилен должен иметь специфическую молекулярную массу и хорошо определенное молекулярно-массовое распределение. Таким образом, настоящее изобретение предлагает мультимодальную полимерную композицию для труб, отличающуюся тем, что она представляет собой мультимодальный полиэтилен с плотностью в пределах 0,930-0,965 г/см 3 и вязкостью при постоянном напряжении сдвига 747 Па (747 Па), по меньшей мере, равной 650 кПас, причем упомянутый мультимодальный полиэтилен содержит низкомолекулярную (НМ) фракцию этиленового гомополимера и высокомолекулярную (ВМ) фракцию этиленового сополимера и для упомянутой ВМ-фракции имеет место массовое отношение содержания НМфракции к содержанию ВМ-фракции (3555):(65-45). Наиболее предпочтительно, чтобы мультимодальный полиэтилен имел вязкость при напряжении сдвига 2,7 кПа (2,7 кПа) в пределах 260-450 кПас; а индекс разжижения при сдвиге(SHI), определенный как отношение вязкостей при напряжениях сдвига 2,7 кПа и 210 кПа, соответственно, SHI2,7/210=50-150, и модуль накопления (G') при модуле потерь (G"), равном 5 кПа, G'5 кПа 3000 Па. Предпочтительно для находящихся под давлением труб меньшего диаметра из материала средней плотности используются плотности в диапазоне 0,937-0,942 г/см 3,в то время как для находящихся под давлением труб большего диаметра из материала высокой плотности используются более высокие плотности в пределах 0,943-0,955 г/см 3. Настоящее изобретение также предлагает трубу, содержащую упомянутую мультимодальную полимерную композицию, причем данная труба выдерживает центробежное растягивающее напряжение 8,0 МПа в течение 50 лет при 20 С (MRS8,0). Предпочтительно труба характеризуетсяS4-значением, характеризующим быстрое распространение трещины (RCP), определенным в соответствии с ISO 13477:1997(Е), равным -5 С или менее, и сопротивлением медленному распространению трещины, определенным в соот 003428 4 ветствии с ISO 13479:1997, по меньшей мере,равным 500 ч при 4,6 МПа/80 С. Другие отличительные признаки и преимущества изобретения будут очевидны из последующих описания и формулы изобретения. Подробное описание изобретения Как уже говорилось выше, композицию для находящейся под давлением трубы настоящего изобретения изготавливают из специфического мультимодального полиэтилена. В этом состоит отличие от полиэтиленовых труб предшествующего уровня техники, которые обычно изготавливают из унимодального полиэтилена или бимодального полиэтилена, которые не характеризуются специфическим молекулярномассовым распределением и составом мультимодального полиэтилена настоящего изобретения. Модальность полимера относится к форме кривой его молекулярно-массового распределения, т.е. к виду графика зависимости весовой фракции полимера от его молекулярной массы. Если полимер получают способом с несколькими последовательными стадиями, используя установленные последовательно реакторы и создавая в каждом реакторе условия,отличные от условий в других реакторах, то различные фракции, получаемые в различных реакторах, будут иметь каждая свое собственное молекулярно-массовое распределение. Если кривые молекулярно-массового распределения для этих фракций наложить друг на друга с получением кривой молекулярно-массового распределения для всего получаемого в результате полимерного продукта, то эта кривая будет характеризоваться наличием двух или более максимумов или, по меньшей мере, будет отчетливо уширена по сравнению с кривыми для индивидуальных фракций. Такой полимерный продукт,полученный в две или более последовательные стадии, называется бимодальным или мультимодальным в зависимости от количества стадий. В последующем изложении все полимеры, полученные таким образом в две или несколько последовательные стадии, будут называться мультимодальными. Здесь необходимо отметить, что различными могут быть также и химические составы различных фракций. Таким образом, одна или несколько фракций могут состоять из этиленового сополимера, в то время как одна или несколько других могут состоять из этиленового гомополимера. В результате надлежащего выбора различных полимерных фракций и их пропорций в мультимодальном полиэтилене можно получить трубу с хорошими характеристиками в отношении стойкости к образованию наплывов, вместе с хорошей перерабатываемостью, хорошим сопротивлением медленному росту трещины, сопротивлением быстрому распространению трещины и высоким расчетным допустимым значением напряжения. 5 Композиция для находящейся под давлением трубы настоящего изобретения представляет собой мультимодальный полиэтилен, предпочтительно бимодальный полиэтилен. Мультимодальный полиэтилен содержит низкомолекулярную (НМ) фракцию этиленового гомополимера и высокомолекулярную (ВМ) фракцию этиленового сополимера. В зависимости от того,будет ли мультимодальный полиэтилен бимодальным или же он будет характеризоваться более высокой модальностью, НМ- и ВМфракции могут содержать только одну фракцию каждая или же могут включать подфракции, то есть НМ-фракция может содержать две или более НМ-подфракций и точно так же ВМфракция может содержать две или несколько ВМ-подфракций. Отличительным признаком настоящего изобретения является то, что НМфракция является этиленовым гомополимером,и то, что ВМ-фракция является этиленовым сополимером, то есть только ВМ-фракция содержит сополимер. В порядке формулировки определения можно сказать, что выражение этиленовый гомополимер, использованное в настоящем документе, относится к этиленовому полимеру, который содержит, по существу, то есть, по меньшей мере, на 97% (мас.), предпочтительно, по меньшей мере, на 99% (мас.), более предпочтительно, по меньшей мере, на 99,5%(мас.), а наиболее предпочтительно, по меньшей мере, на 99,8% (мас.), этилен, и, таким образом,это этиленовый полимер высокой плотности,который предпочтительно содержит только этиленовые мономерные звенья. Предпочтительно нижний предел диапазона молекулярных масс для ВМ-фракции составляет 3500, более предпочтительно 4000, это значит, что почти все молекулы этиленового сополимера в мультимодальной полиэтиленовой композиции для изготовления труб настоящего изобретения имеют молекулярную массу, по меньшей мере, равную 3500, предпочтительно, по меньшей мере, равную 4000. Данный предпочтительный нижний предел для ВМ-фракции позволяет изготавливать находящуюся под давлением трубу с улучшенной прочностью. В настоящем изобретении, кроме этого,также важно и то, чтобы надлежащим образом были бы выбраны пропорции НМ- и ВМфракций (что также называют соотношением между фракциями). Более конкретно, массовое отношение количества НМ-фракции к количеству ВМ-фракции должно находиться в диапазоне(35-55):(65-45), предпочтительно (43-51):(5749), наиболее предпочтительно (44-50):(56-50). Существенно, чтобы соотношение находилось в данных пределах, поскольку, если доля ВМфракции станет слишком большой, то это станет причиной слишком низких значений прочности,а если она будет слишком низкой, то это вызовет неприемлемое образование геля. 6 Для того чтобы добиться наличия у мультимодального полиэтилена настоящего изобретения характеристик в отношении стойкости к образованию наплывов, важно, чтобы полимер после его экструдирования с приданием ему формы трубы и перед его охлаждением не перетекал под действием силы тяжести из верхней части трубы к нижней части и, таким образом,не создавал неоднородного распределения полимера по поперечному сечению трубы. Тенденция полимера демонстрировать текучесть под действием силы тяжести может быть выявлена при помощи обычного аппарата для определения индекса расплава, такого как аппарат для определения индекса расплава Геттферта. В общем случае образец полимера вводят в канал (диаметр 9,550 мм; ISO 1133) аппарата для определения индекса расплава,температуру устанавливают равной 230 С, убирают нижний мундштук и полимер подвергают воздействию нагрузки с весом, соответствующим силе тяжести, которая бы действовала на полимер, если бы он образовывал верхнюю часть трубы. Было обнаружено, что поршень(который весит 120 г) в аппарате для определения индекса расплава соответствует силе тяжести, действующей на полимер в верхней части трубы с диаметром 2,2 м, и поэтому данный поршень пригоден для использования без какого-либо дополнительного веса в качестве модели действия силы тяжести на полимерный образец. Во время испытания текучесть полимера измеряют через определенные интервалы в течение 75 мин и после этого среднюю величину для текучести под действием силы тяжести выражают в мм/10 мин. В настоящем изобретении текучесть полимера под действием силы тяжести должна быть меньше чем 0,1 мм/10 мин. Более подробное описание стадий способа измерения текучести под действием силы тяжести приводится ниже. 1. Установить температуру 230 С и дать ей стабилизироваться. 2. Взвесить поршень с точностью до 0,1 г. 3. Если температура будет держаться стабильно, ввести в аппарат 6-8 г измеряемого материала. 4. Дать материалу прогреться в течение 10 мин. 5. Спустя 10 мин открыть нижний держатель для мундштука и выдавить мундштук, нажимая сверху на слой расплава. 6. Вытащить мундштук и приложить усилие к поршню. Нажимать на поршень до тех пор, пока нижняя риска на поршне не окажется на 29 мм выше отверстия для заполнения. 7. Дать слою расплава отрелаксировать в течение 10 мин, поскольку некоторые материалы обладают более выраженной упругостью расплава по сравнению с другими, а упругость,вызванная нажатием на слой расплава, может оказать влияние на результат. 7 8. Начать измерение, отмеряя высоту нижней риски над отверстием для заполнения скользящим щупом с точностью 0,1 мм. Запустить секундомер. 9. Провести измерения высоты над отверстием для заполнения каждые 20 мин и сделать конечное измерение спустя 75 мин. 10. Вести записи и записывать результаты для высоты каждые 20 мин. Рассчитывать расстояние перемещения каждые 20 мин в мм, а также скорость перемещения, выраженную в мм/10 мин. В заключение рассчитать средние расстояние и скорость перемещения спустя 75 мин (расстояние перемещения/75) и составить отчет. 11. Почистить оборудование обычным способом. Несмотря на то, что описанный выше метод является простым и легким способом определения у материала трубы свойства образовывать наплывы, его точность для материалов,характеризующихся очень низкой текучестью под действием силы тяжести, весьма сомнительна. Для того чтобы устранить данный недостаток, предпочтительно воспользоваться другим способом, который хорошо коррелирует с описанным выше способом измерения текучести под действием силы тяжести, но который обеспечивает более высокую точность измерения для материалов, характеризующихся очень низкой текучестью под действием силы тяжести. Данный предпочтительный способ, который используется в связи с настоящим изобретением, касается реологии полимера, и он основан на определении вязкости полимера при очень низком, постоянном напряжении сдвига. Для данного способа было выбрано напряжение сдвига 747 Па. Вязкость полимера при данном напряжении сдвига определяют при температуре 190 С, и было обнаружено, что вязкость обратно пропорциональна величине текучести полимера под действием силы тяжести, т.е., чем больше вязкость, тем меньше текучесть под действием силы тяжести. В настоящем изобретении вязкость при 747 Па и 190 С должна быть, по меньшей мере, равна 650 кПас. Более подробное описание стадий способа определения вязкости полимера при 747 Па и 190 С приводится ниже. Определение проводится с использованием пластометра, предпочтительно Bohlin CS MeltRheometer. Пластометры и их функционирование были описаны в Encyclopedia of PolymerScience and Engineering, 2nd Ed., Vol. 14, pp. 492-509. Измерения проводили при постоянном напряжении между двумя пластинами с диаметром 25 мм (постоянное направление вращения). Зазор между пластинами равен 1,8 мм. В пространство между пластинами вставляют полимерный образец с толщиной 1,8 мм. Перед тем как начать измерения, образец выдерживают при температуре измерения в те 003428 8 чение 2 мин. Измерение проводят при 190 С. После выдерживания при данной температуре начинают измерение, прикладывая заранее заданное напряжение. Напряжение сохраняют в течение 1800 с для того, чтобы система смогла приблизиться к условиям стационарного состояния. По истечении данного промежутка времени начинается измерение и рассчитывается вязкость. Принцип измерения заключается в приложении определенного крутящего момента относительно оси пластины при использовании прецизионного двигателя. Данный крутящий момент затем преобразуется в образце в напряжение сдвига. Данное напряжение сдвига сохраняется постоянным. Скорость вращения, создаваемую под действием напряжения сдвига, регистрируют и используют для вычисления вязкости образца. Реологические измерения в соответствии сASTM D 4440-95 а также могут быть использованы для получения информации о других важных свойствах полимера, таких как молекулярная масса и молекулярно-массовое распределение (ММР). Использование реологии выгодно в тех случаях, когда особое значение имеет высокомолекулярный край молекулярно-массового распределения. Обычно в этом диапазоне молекулярных масс хроматография исключенного объема (гельпроникающая хроматография), которую часто используют для измерения молекулярно-массового распределения, недостаточно чувствительна. В результате реологических измерений получают модуль накопления (G') и модуль потерь(G") вместе с абсолютным значением комплексной вязкостив зависимости от частотыили абсолютного значения комплексного модуля (G). В соответствии с правилом Кокса-Мерца зависимость для комплексной вязкостиявляется той же самой, что и зависимость для обычной вязкости (вязкость как функция скорости сдвига), если частота выражается в рад/с. Если данное эмпирическое уравнение будет правомочно, то абсолютное значение комплексного модуля будет соответствовать напряжению сдвига при обычных (то есть в стационарном состоянии) измерениях вязкости. Это значит,что функция (G) представляет собой то же самое, что и зависимость вязкости от напряжения сдвига. В настоящем способе вязкость при низком напряжении сдвига илипри низком G (что используется в качестве приближения для так называемой нулевой вязкости) используется в качестве меры средней молекулярной массы. 9 В соответствии с данным изобретением 2,7 кПа (вязкость при напряжении сдвига 2,7 кПа) должна находиться в диапазоне 260-450 кПас. С другой стороны, разжижение при сдвиге,т.е. уменьшение вязкости с увеличением G,становится тем более ярко выраженным, чем более широким будет молекулярно-массовое распределение. Это свойство может быть оценено при определении так называемого индекса разжижения при сдвиге, SHI, как отношения вязкостей при двух различных напряжениях сдвига. В настоящем изобретении для вычисления SHI2,7/210 как меры ширины молекулярномассового распределения используются напряжения сдвига (или G) 2,7 и 210 кПа.SHI2,7/210=2,7/210,где 2,7 представляет собой комплексную вязкость при G=2,7 кПа, а 210 представляет собой комплексную вязкость при G=210 кПа. В соответствии с данным изобретениемSHI2,7/210 должен находиться в диапазоне 50-150. Модуль накопления G' также может быть использован в качестве меры молекулярномассового распределения. Как уже говорилось выше, функцию для модуля накопления G' и функцию для модуля потерь G" получают из динамических измерений как первичные зависимости. Значение модуля накопления при определенном значении модуля потерь увеличивается при увеличении ширины молекулярномассового распределения. Однако данная величина в очень большой степени зависит от формы молекулярно-массового распределения для полимера. Она в особенности чувствительна к изменениям на высокомолекулярном крае молекулярно-массового распределения. В соответствии с данным изобретением материал должен обладать G'5 кПа (G' при G"=5 кПа)3000 Па. Реологические измерения были проведены с использованием динамических пластометровRDA II. Измерения были сделаны при 190 С в атмосфере азота c использованием оправки для испытания, состоящей из двух пластин с диаметром 25 мм. Амплитуда деформации была выбрана такой, что был достигнут линейный рабочий диапазон. Из измерений были получены модуль накопления (G') и модуль потерь (G") вместе с абсолютным значением комплексной вязкостив зависимости от частотыили абсолютного значения комплексного модуля(G). Было обнаружено, что если получить полимер, обладающий упомянутыми выше характеристиками, то для получаемого в результате материала будет иметь место незначительная тенденция к образованию наплывов. Материал также будет отличаться хорошей экструдируемостью и хорошими механическими свойства 003428 10 ми. Все реологические измерения (за исключением определения G', которое было сделано с использованием Rheometrics RDA II DynamicRheometer) были проведены при использованииBohlin CS Melt Rheometer и они были сделаны при 190 С в атмосфере азота. Скорость течения расплава (MFR), которая эквивалентна использованному ранее термину индекс расплава, является еще одним существенным свойством мультимодального полиэтилена для изготовления труб, соответствующих изобретению. MFR определяют в соответствии сISO 1133 и выражают в г/10 мин. MFR представляет собой параметр, отражающий текучесть и, таким образом, перерабатываемость полимера. Чем выше будет скорость течения расплава, тем ниже будет вязкость полимера.MFR определяют при различных нагрузках, таких как 2,1 кг (MFR2,1; ISO 1133, условие D) или 5 кг (MFR5; ISO 1133, условие Т). В настоящем изобретении мультимодальный полиэтилен должен иметь MFR5, равный 0,1-1,0 г/10 мин,предпочтительно 0,15-0,8 г/10 мин. Еще одним отличительным признаком настоящего изобретения является плотность мультимодального полиэтилена. По причинам, связанным с прочностью, плотность находится в диапазоне плотностей от средней до высокой,более конкретно в диапазоне 0,930-0,965 г/см 3. Предпочтительно меньшие плотности 0,9370,942 г/см 3 используются для находящихся под давлением труб меньшего диаметра из материала средней плотности, в то время как более высокие плотности 0,943-0,955 г/см 3 используются для находящихся под давлением труб большего диаметра из материала высокой плотности. Находящиеся под давлением трубы из мультимодального полиэтилена средней плотности несколько более гибки, чем находящиеся под давлением трубы из мультимодального полиэтилена высокой плотности, и поэтому их легче можно смотать в рулон. С другой стороны, находящиеся под давлением трубы с более высоким расчетным допустимым значением напряжения можно получить, используя мультимодальный полиэтилен высокой плотности, а не мультимодальный полиэтилен средней плотности. Необходимо отметить, что мультимодальная полимерная композиция настоящего изобретения отличается не любым одним из определенных выше признаков, а комбинацией всех признаков, определенных в п.1. В результате наличия данной уникальной комбинации признаков возможно получение находящихся под давлением труб с превосходными эксплуатационными характеристиками, в особенности в отношении образования наплывов, обрабатываемости, сопротивления быстрому распространению трещины (RCP), расчетного допустимого значения напряжения, ударопрочности и сопротивления медленному распространению трещины. 11 Обрабатываемость трубы (или, скорее, образующего ее полимера) может быть определена и выражена через число оборотов шнека в минуту (об./мин) для экструдера при предварительно заданной производительности по изготовлению труб в кг/ч, но также существенен и внешний вид поверхности трубы. Сопротивление быстрому распространению трещины (RCP) для трубы может быть определено в соответствии со способом, называемым испытанием S4 (от английского SmallScale Steady State - маломасштабное испытание в стационарном состоянии), которое было разработано в Imperial College, London, и которое описывается в ISO 13477:1997 (Е). В соответствии с испытанием RCP-S4 тестируется труба,которая имеет аксиальную длину, равную не меньше, чем 7 диаметрам трубы. Наружный диаметр трубы равен приблизительно 110 мм или более, а толщина ее стенок составляет величину приблизительно 10 мм или более. При определении RCP-свойств для трубы в связи с настоящим изобретением наружный диаметр и толщину стенок выбрали равными 110 мм и 10 мм соответственно. В то время как вне трубы имело место давление окружающей среды (атмосферное давление), внутри трубы создавали избыточное давление и внутреннее давление в трубе выдерживали постоянным на уровне 0,5 МПа выше атмосферного. Трубу и окружающее ее оборудование термостатировали до достижения предварительно заданной температуры. На валу внутри трубы для предотвращения снижения давления во время испытания устанавливали несколько дисков. Для инициирования быстро распространяющейся аксиальной трещины в направлении трубы вблизи от ее одного конца в так называемую зону инициирования выстреливали снарядом в виде ножа с хорошо определенными формами. Зона инициирования снабжается упором для предотвращения излишней деформации трубы. Оборудование для испытания настраивают таким образом, что в исследуемом материале происходит инициирование трещины и при различных температурах проводится несколько испытаний. В каждом испытании измеряют длину аксиальной трещины в зоне измерения, имеющей полную длину в 4,5 диаметра, для измеренной величины строят график ее зависимости от установленной температуры испытания. Если длина трещины превысит 4 диаметра, то считается, что трещина распространяется. Если труба пройдет испытание при заданной температуре, то температуру последовательно понижают до тех пор, пока не будет достигнута температура, при которой труба больше не будет проходить испытание, а распространение трещины превысит диаметр трубы в 4 раза. Критическая температура (Ткрит.),т.е. температура перехода гибкость-хрупкость,измеренная в соответствии с ISO 13477:1997(Е),представляет собой наинизшую температуру, 003428 12 при которой труба все еще выдерживает испытание. Чем ниже критическая температура, тем лучше, поскольку это влечет за собой расширение сферы применимости трубы. Желательно,чтобы критическая температура была равна приблизительно -5 С или ниже. RCP-S4 значение для находящейся под давлением трубы, изготовленной из мультимодальной полимерной композиции, соответствующей настоящему изобретению, предпочтительно равно -1 С(минимальное требование для трубы из PE80 средней плотности) или ниже, более предпочтительно -4 С (минимальное требование для трубы из РЕ 80 высокой плотности) или ниже, а наиболее предпочтительно -7 С (минимальное требование для трубы из РЕ 100 высокой плотности) или ниже. Расчетное допустимое значение напряжения представляет собой напряжение по окружности, которое по расчету труба должна выдерживать в течение 50 лет без разрушения, его определяют для различных температур и выражают через минимальную требуемую прочность(MRS) в соответствии с ISO/TR 9080. Таким образом, MRS8,0 обозначает то, что труба представляет собой трубу, выдерживающую центробежное растягивающее напряжение 8,0 МПа в течение 50 лет при 20 С, и подобным же образом MRS10,0 обозначает то, что труба выдерживает центробежное растягивающее напряжение 10 МПа в течение 50 лет при 20 С. Находящаяся под давлением труба, изготовленная из мультимодальной полимерной композиции, соответствующей настоящему изобретению,предпочтительно характеризуется расчетным допустимым значением напряжения, по меньшей мере, равным MRS8,0, а наиболее предпочтительно равным MRS10,0. Ударопрочность определяют как ударопрочность по Шарпи в соответствии с ISO 179. Ударопрочность при 0 С для находящейся под давлением трубы, изготовленной из мультимодальной полимерной композиции, соответствующей настоящему изобретению, предпочтительно, по меньшей мере, равна 10 кДж/м 2, более предпочтительно, по меньшей мере, равна 14 кДж/м 2, а наиболее предпочтительно, по меньшей мере, равна 15 кДж/м 2. Сопротивление медленному распространению трещины определяют в соответствии с ISO 13479:1997 и выражают через количество часов,в течение которого труба выдерживает определенное давление при определенной температуре до разрушения. Сопротивление медленному распространению трещины для находящейся под давлением трубы, изготовленной из мультимодальной полимерной композиции, соответствующей настоящему изобретению, предпочтительно равно 1000 ч при 4,0 МПа/80 С, а более предпочтительно равно 500 ч при 4,6 МПа/80 С. 13 Модуль упругости определяют в соответствии с ISO 527-2 (используя для испытания образец 1 В). Модуль упругости для находящейся под давлением трубы, изготовленной из мультимодальной полимерной композиции, соответствующей настоящему изобретению,предпочтительно, по меньшей мере, равен 800 МПа, более предпочтительно, по меньшей мере,равен 950 МПа, а наиболее предпочтительно, по меньшей мере, равен 1100 МПа. Находящуюся под давлением трубу, изготовленную из мультимодальной полимерной композиции настоящего изобретения, получают обычным образом, предпочтительно в результате экструдирования в экструдере. Эта методика хорошо известна специалистам в соответствующей области, и поэтому в отношении данного аспекта какие-либо дополнительные подробности можно полагать излишними. Ранее уже был известен способ получения мультимодальных, в частности бимодальных,олефиновых полимеров, таких как мультимодальный полиэтилен, в двух или более установленных последовательно реакторах. В качестве примера для данного предшествующего уровня техники можно упомянуть ЕР 517 868, который в отношении получения мультимодальных полимеров включается в настоящий документ в качестве ссылки. В соответствии с настоящим изобретением стадии основной полимеризации предпочтительно реализуют в виде комбинации полимеризации в суспензии/полимеризации в газовой фазе. Полимеризацию в суспензии предпочтительно проводят в так называемом реакторе с циркуляцией. Использование при полимеризации в суспензии реактора смешения для целей настоящего изобретения не предпочтительно,поскольку такой способ недостаточно гибок для получения композиции настоящего изобретения и ему присущи проблемы с растворимостью. Для того чтобы получить композицию настоящего изобретения с улучшенными свойствами,требуется гибкий способ. По этой причине предпочитается, чтобы композицию получали основной двухступенчатой полимеризацией в сочетании реактор с циркуляцией/газофазный реактор. Возможно, и это выгодно, что стадиям основной полимеризации будет предшествовать форполимеризация, в ходе которой будет получено вплоть до 20% (мас.), предпочтительно 110% (мас.), более предпочтительно 1-5% (мас.) от полного количества полимеров. Форполимером предпочтительно является этиленовый гомополимер (ПЭВП). При форполимеризации в реактор с циркуляцией предпочтительно загружают весь катализатор и форполимеризацию проводят как полимеризацию в суспензии. Результатом такой форполимеризации будут получение меньшего количества мелких частиц,формирующихся в последующих реакторах, и образование более однородного продукта на 14 завершающей стадии. В общем случае данная методика приводит к получению мультимодальной полимерной смеси при проведении полимеризации в нескольких последовательно установленных полимеризационных реакторах с использованием катализатора Циглера-Натта или металлоценового катализатора. В связи с настоящим изобретением хромсодержащие катализаторы не предпочтительны. При получении, скажем, бимодального полиэтилена, который в соответствии с настоящим изобретением является предпочтительным полимером, первый этиленовый полимер получают в первом реакторе при определенных условиях в отношении концентрации газообразного водорода, температуры, давления и тому подобного. После полимеризации в первом реакторе полимер, содержащий катализатор, отделяют от реакционной смеси и переносят во второй реактор, где проводят полимеризацию дальше при других условиях. Обычно в первом реакторе получают первый полимер с высокой скоростью течения расплава (низкой молекулярной массой, НМ) и без добавления сомономера, в то время как во втором реакторе получают второй полимер с низкой скоростью течения расплава (высокая молекулярная масса, ВМ) и с добавлением сомономера. В качестве сомономера для ВМ-фракции могут быть использованы различные альфаолефины с 4-8 углеродными атомами, но предпочтительно сомономер выбирают из группы,состоящей из 1-бутена, 1-гексена, 4-метил-1 пентена и 1-октена. Количество сомономера предпочтительно таково, что оно составляет 0,12,0% (мол.), более предпочтительно 0,1-1,0%(мол.) мультимодального полиэтилена. Получаемый в результате конечный продукт состоит из однородной смеси полимеров из двух реакторов, причем различные кривые молекулярномассового распределения для данных полимеров вместе образуют кривую молекулярномассового распределения, имеющую широкий максимум или два максимума, т.е. конечный продукт представляет собой бимодальную полимерную смесь. Поскольку мультимодальные,и в частности бимодальные, этиленовые полимеры и их получение относятся к предшествующему уровню техники, в настоящем документе это подробно описываться не будет, но делается ссылка на вышеупомянутый ЕР 517 868. Как уже говорилось выше, предпочтительно, чтобы композиция мультимодального полиэтилена, соответствующая настоящему изобретению, была бимодальной полимерной смесью. Также предпочтительно, чтобы данная бимодальная полимерная смесь была получена в результате упомянутой выше полимеризации при различных условиях полимеризации в двух или более полимеризационных реакторах, соединенных последовательно. Благодаря гибкости в отношении получаемых таким образом условий 15 реакции наиболее предпочтительно проводить полимеризацию в реакторе с циркуляцией/газофазном реакторе. Предпочтительно условия полимеризации в предпочтительном двухстадийном способе выбираются таким образом,чтобы на одной стадии, предпочтительно на первой стадии, в результате использования высокой концентрации регулятора степени полимеризации (газообразный водород) получить сравнительно низкомолекулярный полимер, не содержащий сомономера, в то время как на другой стадии, предпочтительно на второй стадии,получить высокомолекулярный полимер, содержащий сомономер. Однако порядок данных стадий может быть и изменен на противоположный. В предпочтительном варианте реализации полимеризации сначала в реакторе с циркуляцией, а затем в газофазном реакторе температура полимеризации в реакторе с циркуляцией предпочтительно равна 92-98 С, более предпочтительно приблизительно 95 С, а температура в газофазном реакторе предпочтительно равна 7590 С, более предпочтительно 82-87 С. В реакторы по мере надобности добавляют агент передачи цели, предпочтительно водород,и предпочтительно в реактор добавляют 200-800 моль Н 2/кмоль этилена для получения в данном реакторе НМ-фракции, и при использовании газофазного реактора для получения ВМфракции в него добавляют 0-50 моль Н 2/кмоль этилена. Как уже говорилось выше, катализатором полимеризации для получения мультимодального полиэтилена настоящего изобретения предпочтительно является катализатор ЦиглераНатта. В частности, предпочтительны катализаторы с высокой общей активностью, а также с хорошим балансом активности в широком диапазоне парциальных давлений водорода. Кроме этого, большое значение имеет молекулярная масса полимера, получаемого при использовании катализатора. В качестве примера предпочтительного катализатора может быть упомянут катализатор, описанный в FI 980788 и в его соответствующей заявке РСТ PCT/FI99/00286. Неожиданно было обнаружено, что при использовании данного катализатора в многостадийном процессе можно получать полимер, обладающий описанными выше характеристиками. Данный катализатор также обладает тем преимуществом, что катализатор (прокатализатор и сокатализатор) требуется добавлять только в первый полимеризационный реактор, и, действительно, он должен быть добавлен только в первый полимеризационный реактор. Предпочтительный катализатор, соответствующий FI 980788 и его соответствующей заявке РСТFI99/00286, будет более подробно описан ниже.PCT/FI99/00286 описывают способ получения высокоактивного прокатализатора, предусмат 003428 16 ривающий последовательное взаимодействие носителя, содержащего производное галогенида магния, описываемое формулой (1)(1),MgXn(OR)2-n где каждый одинаковый или отличающийся R представляет собой С 1-С 20-алкил или С 7-С 26 аралкил, каждый одинаковый или отличающийся Х представляет собой галоген, а n представляет собой целое число 1 или 2,производного алкилметаллгалогенида,описываемого формулой(2 а),RnМemХ(3m-n) где Me представляет собой В или Аl, R, будучи одинаковыми или различными, представляют собой C1-С 10-алкил, X, будучи одинаковыми или различными, представляют собой галоген, n представляет собой целое число от 1 до 5, a m представляет собой целое число 1 или 2, или предпочтительно(2b),(R1n1MeX13-n1)m1 где Me представляет собой В или Аl, каждый одинаковый или различный R1 представляет собой C1-С 10-алкил, каждый одинаковый или различный Х 1 представляет собой галоген, n1 представляет собой целое число 1 или 2, и m1 представляет собой целое число 1 или 2,магнийсодержащей композиции, в состав которой входят магний, связанный с гидрокарбилом, и магний, связанный с гидрокарбилоксидом, причем упомянутая магнийсодержащая композиция описывается эмпирической формулой (3)(3),R2n2(OR3)2-n2Mg где каждый одинаковый или различный R2 представляет собой С 1-С 20-алкил, каждый одинаковый или различный R3 представляет собой С 1-С 20-алкил или С 1-С 20-алкил, содержащий гетероэлемент, а n2 заключен в пределах от 0,01 до 1,99,и производного галогенида титана, описываемого формулой (4)(4),(OR4)n3TiX24-n3 где каждый одинаковый или различный R4 представляет собой С 1-С 20-алкил, каждый одинаковый или различный X2 представляет собой галоген, n3 равен 0 или представляет собой целое число 1-3, a Ti представляет собой четырехвалентный титан. Под упомянутой выше магнийсодержащей композицией подразумевается смесь или соединение. Следует обратить внимание на то,что формула (3) представляет собой эмпирическую формулу, она отображает мольные количества алкила R2 и алкоксигруппы OR3 по отношению к количеству магния Мg, которое определяется как 1 и отличается от формул (1), (2 а),(2b) и (4), которые, по существу, являются структурными формулами и которые отобра 17 жают молекулярную структуру реагентов (1),(2 а), (2b) и (4). Предпочтительно способ включает последовательные стадииa) подачи упомянутого носителя, содержащего производное галогенида магния, описываемое формулой (1),b) взаимодействия упомянутого носителя,содержащего производное галогенида магния,описываемое формулой (1), с упомянутым производным алкилметаллгалогенида, описываемым формулой (2 а) или (2b), с получением первого продукта,c) взаимодействия упомянутого первого продукта с упомянутой магнийсодержащей композицией, в состав которой входят магний,связанный с гидрокарбилом, и магний, связанный с гидрокарбилоксидом, и которая описывается эмпирической формулой (3), с получением второго продукта, иd) взаимодействия упомянутого второго продукта с упомянутым производным галогенида титана, описываемым формулой (4). Носитель, используемый в данном способе, предпочтительно имеет форму частиц, размер которых находится в диапазоне от приблизительно 1 до приблизительно 1000 мкм, предпочтительно от приблизительно 10 до приблизительно 100 мкм. Материал носителя должен иметь подходящее распределение частиц по размерам, высокую пористость и большую удельную поверхность. Хорошие результаты получаются, если материал носителя имеет удельную поверхность в диапазоне от 100 до 500 м 2/г носителя и объем пор 1-3 мл/г носителя. Упомянутые выше компоненты катализатора от (2 а) до (4) вступают в реакцию с подходящим носителем катализатора. Если компоненты катализатора от (2 а) до (4) присутствуют в виде раствора с низкой вязкостью, то могут быть получены хорошая морфология катализатора и, в результате, хорошая морфология полимера. Выгодно, если в производном галогенида магния, описываемом формулой (1), R представляет собой С 1-С 20-алкоксигруппу или С 7 С 26-аралкоксигруппу. Однако предпочтительно,если упомянутым соединением (1) будет дигалогенид магния, наиболее предпочтительноMgCl2, например, носитель может содержать твердый MgCl2 либо индивидуально в виде порошка, либо в виде порошкообразной смеси с другими неорганическими порошками. В соответствии еще c одним вариантом осуществления носитель, содержащий производное галогенида магния, описываемое формулой (1), содержит неорганический оксид. Подходящими являются несколько оксидов, но предпочтительны оксиды кремния, алюминия,титана, хрома и циркония или их смеси. Наиболее предпочтительными неорганическими окси 003428 18 дами являются оксид кремния, оксид алюминия,оксид кремния-алюминия, оксид магния и их смеси, самым предпочтительным из всех является оксид кремния. Неорганический оксид также можно предварительно обработать химически, например в результате силилирования или используя обработку алюминийалкилами. Желательно, чтобы неорганический оксид перед импрегнированием его другими компонентами катализатора был высушен. Хорошие результаты получаются, если оксид подвергнуть тепловой обработке при температуре от 100 до 900 С в течение достаточного времени, в результате чего содержание поверхностных гидроксильных групп, в случае оксида кремния,уменьшается до менее чем 2 ммоль/г SiO2. Как уже было сказано выше, носитель может являться смесью упомянутого производного галогенида магния (1) и другого твердого порошка, которым предпочтительно является неорганический оксид. В соответствии еще c одним аспектом носитель содержит частицы, состоящие из ядра, содержащего упомянутый неорганический оксид, и оболочки, содержащей упомянутое производное галогенида магния,описываемое формулой (1). Тогда носитель,содержащий производное галогенида магния,описываемое формулой (1), и неорганический оксид можно удобно получать, обрабатывая частицы неорганического оксида раствором галогенида магния и удаляя растворитель выпариванием. При использовании носителя, содержащего как упомянутое производное галогенида магния (1), так и другой компонент, содержание производного галогенида магния (1) таково, что носитель содержит от 1 до 20% (мас.), предпочтительно от 2 до 6% (мас.) магния. Способ далее включает стадию взаимодействия алкилметаллгалогенида, описываемого формулой а) в соответствии с заявкой РСТ(2 а),RnMemX(3m-n) где Me представляет собой В или Al, R, будучи одинаковыми или различными, представляют собой C1-С 10-алкил, X, будучи одинаковыми или различными, представляют собой галоген, n представляет собой целое число от 1 до 5, a m представляет собой целое число 1 или 2, или предпочтительно(2b),(R1n1 МеХ 13-n1)m1 где Me представляет собой В или Аl, каждый одинаковый или различный R1 представляет собой C1-С 10-алкил, каждый одинаковый или различный X1 представляет собой галоген, n1 представляет собой целое число 1 или 2, и m1 представляет собой целое число 1 или 2. В формулах (2 а) и (2b) Me предпочтительно представляет собой Аl. Каждый одинаковый или различный R или R1 предпочтительно представляет 19 собой C1-С 6-алкил, и независимо предпочтительный одинаковый или различный галоген Х или X1 представляет собой хлор, n или n1 предпочтительно равен 1, a m1 предпочтительно представляет собой целое число 1 или 2. Наиболее предпочтительно, если производным алкилметаллгалогенида, описываемым формулами(2 а) и (2b), будет алкилалюминийдихлорид, например этилалюминийдихлорид (EADC). Производное алкилметаллгалогенида предпочтительно осаждают на материал носителя. Равномерное осаждение происходит, если вязкость осаждаемого вещества или его раствора будет меньше 10 мПас при используемой температуре. Для достижения такой низкой вязкости производное алкилметаллгалогенида можно разбавить неполярным углеводородом. Однако наилучшее осаждение происходит, если полный объем раствора осаждаемого алкилметаллгалогенида не превысит объема пор носителя или же если избыток разбавляющего углеводорода будет выпарен после осаждения алкилметаллгалогенида. Хорошо выбрать 5-25%-ный углеводородный раствор этилалюминийдихлорида. Время и методика добавления реагента предпочтительно подбираются такими, чтобы получить равномерное распределение реагента на материале носителя. В упомянутом выше предпочтительном порядке проведения стадий реакций от а) до d) стадию b) можно успешно провести таким образом, чтобы для обработки носителя, содержащего производное галогенида магния, описываемое формулой (1), использовать неразбавленный алкилметаллгалогенид (2 а) или (2b). В альтернативном варианте носитель взаимодействует с раствором производного алкилметаллгалогенида, описываемого формулой (2 а) или (2b),по существу, в неполярном растворителе, предпочтительно в неполярном углеводородном растворителе, наиболее предпочтительно в С 4-С 10 углеводороде. Концентрация производного алкилметаллгалогенида, описываемого формулами (2 а) или (2b), в упомянутом неполярном растворителе обычно составляет 1-80% (мас.),предпочтительно 5-40% (мас.), наиболее предпочтительно 10-30% (мас.). Выгодно, чтобы носитель взаимодействовал с раствором упомянутого производного алкилметаллгалогенида(2 а, 2b) при отношении молей производного алкилметаллгалогенида (2 а, 2b) к граммам носителя в диапазоне от приблизительно 0,01 ммоль/г до приблизительно 100 ммоль/г, предпочтительно от приблизительно 0,5 ммоль/г до приблизительно 2,0 ммоль/г. Содержание реагентов также можно выразить и через мольное отношение, при этом выгодно, если мольное отношение количества упомянутого производного алкилметаллгалогенида (2 а, 2b) к количеству упомянутого производного галогенида магния (1) носителя будет находиться в пределах от приблизительно 0,01 моль/моль до при 003428 20 близительно 100, предпочтительно от приблизительно 0,1 моль/моль до приблизительно 10,наиболее предпочтительно от приблизительно 0,2 до приблизительно 3,0. На стадии b) температура упомянутого взаимодействия равна, например, 5-80 С, предпочтительно 10-50 С, наиболее предпочтительно 20-40 С. Продолжительность упомянутого взаимодействия составляет 0,1-3 ч, предпочтительно 0,5-1,5 ч. В данном способе в магнийсодержащей композиции, в состав которой входят магний,связанный с гидрокарбилом, и магний, связанный с гидрокарбилоксидом, и которая описывается эмпирической формулой (3), каждый одинаковый или различный R2 предпочтительно представляет собой С 2-С 10-алкил, наиболее предпочтительно С 2-С 8-алкил. Каждый одинаковый или различный R3 предпочтительно представляет собой С 3-С 20-алкил, более предпочтительно разветвленный С 4-С 10-алкил, наиболее предпочтительно 2-этил-1-гексил или 2-пропил 1-пентил. Магнийсодержащая композиция, в состав которой входят магний, связанный с гидрокарбилом, и магний, связанный с гидрокарбилоксидом, и которая описывается эмпирической формулой (3), также может быть выражена через способ ее получения. В соответствии с одним вариантом реализации она представляет собой продукт взаимодействия диалкилмагния формулы (5)(5),R22Mg где каждый одинаковый или различный R2 определяется так же, как и выше, и спирта. Предпочтительно диалкилмагнием, описываемым формулой (5), является дибутилмагний, бутилэтилмагний или бутилоктилмагний. Магнийсодержащая композиция также может быть определена тем, что магнийсодержащая композиция, в состав которой входят магний,связанный с гидрокарбилом, и магний, связанный с гидрокарбилоксидом, и которая описывается эмпирической формулой (3), представляет собой продукт взаимодействия диалкилмагния и спирта, описываемого формулой (6)(6),R3 ОН где каждый одинаковый или различный R3 представляет собой то же, что и выше. Предпочтительно спиртом, описываемым формулой(6), является 2-алкилалканол, предпочтительно 2-этилгексанол или 2-пропилпентанол. Было обнаружено, что такие разветвленные спирты позволяют получить лучшие результаты по сравнению с линейными спиртами. Предпочтительно магнийсодержащая композиция, в состав которой входят магний, связанный с гидрокарбилом, и магний, связанный с гидрокарбилоксидом, и которая описывается эмпирической формулой (3), представляет собой продукт взаимодействия диалкилмагния и спирта при мольном отношении количества 21 спирта к количеству диалкилмагния, равном 0,01-100 моль/моль, предпочтительно 1,0-5,0 моль/моль, более предпочтительно 1,7-2,0 моль/моль, наиболее предпочтительно 1,8-1,98 моль/моль. Взаимодействие диалкилмагния и спирта удобно осуществлять путем добавления спирта к раствору упомянутого диалкилмагния в органическом растворителе, например в С 4 С 10-углеводороде. Тогда концентрация раствора предпочтительно находится в пределах от 1 до 50% (мас.), наиболее предпочтительно от 10 до 30% (мас.). Температура взаимодействия диалкилмагния и спирта предпочтительно равна 1050 С, предпочтительно от приблизительно 20 до приблизительно 35 С. На стадии с) упомянутого выше предпочтительного порядка а)d) реализации способа продукт взаимодействия носителя с производным алкилметаллгалогенида (2) (=упомянутый первый продукт) взаимодействует с упомянутой магнийсодержащей композицией, в состав которой входят магний, связанный с гидрокарбилом,и магний, связанный с гидрокарбилоксидом, и которая описывается эмпирической формулой(3). Предпочтительно первый упомянутый продукт взаимодействует с упомянутой магнийсодержащей композицией (3) при соотношении магний (моль)/носитель (г) в диапазоне 0,0011000 ммоль/г, предпочтительно 0,01-100 ммоль/г, наиболее предпочтительно 0,1-10 ммоль/г (г носителя обозначает в случае упомянутого первого продукта реакции носитель, который был использован в качестве исходного материала для получения первого продукта реакции). Хорошее осаждение упомянутой магнийсодержащей композиции в виде раствора достигается, если объем раствора магнийсодержащей композиции (3) приблизительно в 2 раза превышает объем пор материала носителя. Это достигается тогда, когда концентрация композиции в углеводородном растворителе равна 5-60% по отношению к количеству использованного углеводорода. При осаждении магнийсодержащей композиции на материал носителя ее углеводородный раствор должен иметь вязкость, меньшую, чем 10 мПас при используемой температуре. Вязкость раствора магнийсодержащего комплекса может быть изменена, например, в результате выбора группы R4 в формуле (3), в результате выбора концентрации углеводородного раствора, в результате выбора соотношения между магнийалкилом и спиртом или в результате использования какой-либо добавки,понижающей вязкость. Соединение титана можно добавлять к материалу носителя либо после предварительного проведения сушки катализатора для удаления летучих углеводородов, либо без ее проведения. Остаточные углеводороды при необходимости могут быть уда 003428 22 лены при использовании незначительно пониженного давления, повышенной температуры или в результате их однократного равновесного испарения в атмосфере азота. В данном способе соединением переходного металла является производное галогенида титана, описываемое формулой (4). R4 предпочтительно представляет собой С 2-С 8-алкил, наиболее предпочтительно С 2-С 6-алкил. X2 предпочтительно представляет собой хлор, и независимо n3 предпочтительно равен 0. Выгодно,чтобы упомянутым производным галогенида титана, описываемым формулой (4), являлся тетрахлорид титана. В соответствии с одним вариантом реализации в дополнение к упомянутому соединению титана, описываемому формулой (4), в реакцию вводят соединение титана, описываемое формулой (7)(7),(R5O)n4TiX34-n4 где каждый одинаковый или различный R5 представляет собой С 1-С 20-алкил, предпочтительно С 2-С 8-алкил, наиболее предпочтительно С 2-С 6-алкил, каждый одинаковый или различный X3 представляет собой галоген, предпочтительно хлор, n4 представляет собой целое число 1-4, a Ti представляет собой четырехвалентный титан. Соединение титана (7) всегда содержит,по меньшей мере, одну алкоксигруппу, которая способствует растворению соединения титана(4), который необязательно содержит алкоксид,в органическом растворителе до вступления в реакцию. Само собой разумеется, чем больше алкоксидных групп будет иметь соединение (4),тем меньше будет потребность в соединении (7). Если использовать соединение (7), то предпочтительной комбинацией будет комбинация тетрахлорида титана и тетра(C1-С 6-алкоксида)титана. На стадии d) предпочтительной последовательности стадий а)d) выгодно, чтобы упомянутый второй продукт взаимодействовал с соединением титана, описываемым формулой (4),при соотношении молей упомянутого соединения титана/г носителя, равном 0,01-10 ммоль/г,предпочтительно 0,1-2 ммоль/г. Предпочтительно упомянутый второй продукт реакции взаимодействует с упомянутым соединением титана (4) при соотношении молей упомянутого соединения титана (4)/полное количество молей магния, равном 0,05-2 моль/моль, предпочтительно 0,1-1,2 моль/моль, наиболее предпочтительно 0,2-0,7 моль/моль. Температура обычно равна 10-80 С, предпочтительно 30-60 С, наиболее предпочтительно в диапазоне от приблизительно 40 до приблизительно 50 С, а время обычно равно 0,5-10 ч, предпочтительно 2-8 ч,наиболее предпочтительно в диапазоне от приблизительно 3,5 до приблизительно 6,5 ч. Выше подробно был описан способ получения высокоактивного каталитического компонента для получения олефиновых полимеров 23 с различной молекулярной массой и с однородной консистенцией. Каталитический компонент обладает высокой активностью как при получении этиленового полимера, отличающегося низкой скоростью течения расплава, так и полимера, отличающегося высокой скоростью течения расплава. Высокомолекулярный полимер имеет высокую вязкость расплава, т.е. низкую скорость течения расплава, а низкомолекулярный полимер имеет низкую вязкость расплава, т.е. высокую скорость течения расплава. Одновременно или раздельно, с его использованием предпочтительно получать этиленовые гомополимер и сополимер с низким содержанием геля. Наиболее предпочтительно с его использованием получать этиленовый гомополимер, содержание геля в котором, выраженное через количество участков гелеобразования/кв.м для полученной из материала пленки,равно 0. Это значит, что с учетом использованных стандартов каталитические компоненты могут быть использованы для получения полностью однородного (не содержащего геля) низкои высокомолекулярного этиленового полимера. Производное алкилметаллгалогенида, описываемое формулой (2), если оно будет использовано, может действовать полностью или частично и в качестве сокатализатора. Однако в полимеризационную смесь предпочтительно добавлять сокатализатор, описываемый формулой (9)(9),R6n5AlX43-n5 6 где R представляет собой С 1-С 20-алкил, предпочтительно C1-С 10-алкил, наиболее предпочтительно С 2-С 6-алкил, такой как этил, Х представляет собой галоген, предпочтительно хлор, n заключен в диапазоне от 1 до 3, более предпочтительно равен 2 или 3, наиболее предпочтительно 3. Сокатализатор, описываемый формулой (9), может быть использован вне зависимости от того, было ли использовано упомянутое производное алкилметаллгалогенида (2) или нет. Несмотря на то, что данное изобретение выше было описано с отнесением к указанному мультимодальному полиэтилену, должно быть понятно, что данный мультимодальный полиэтилен может содержать различные добавки,такие как наполнители и т.п., известные и обычно используемые на современном уровне техники. В особенности существенной добавкой является технический углерод, который используют для окрашивания трубы в черный цвет. Необходимо отметить, что некоторые добавки могут оказывать значительное влияние на свойства полимера. Так, плотность саженаполненной смеси обычно значительно выше плотности продукта на выходе из реактора. Кроме этого,труба, изготовленная из указанного мультимодального полиэтилена, может быть однослойной трубой или же она может образовывать часть 24 многослойной трубы, включающей дополнительные слои других материалов для изготовления труб. Описанное таким образом настоящее изобретение далее будет проиллюстрировано не ограничивающими его примерами предпочтительных вариантов реализации для того, чтобы еще более облегчить понимание изобретения. Примеры Пример 1. Получение катализатора. Получение комплекса 8,6 г (66,4 ммоль) этил-1-гексанола медленно добавляли к 27,8 г (33,2 ммоль) 19,9%(мас.) раствора бутилоктилмагния. Температуру реакции сохраняли ниже 35 С. Данный комплекс использовали при получении катализатора. Мольное отношение 2-этил-1-гексанола к бутилоктилмагнию составляло 2:1. Получение катализатора 3,7 г (1,0 ммоль/г носителя) 20%-ного этилалюминийдихлорида добавляли к 5,9 г носителя на основе диоксида кремния Sylopol 5510/MgCl2 и смесь перемешивали в течение 1 ч при 30 С. Добавляли 5,7 г (0,9 ммоль/г носителя) комплекса, полученного в соответствии с разделом Получение комплекса, и смесь перемешивали в течение 4 ч при 35-45 С. Добавляли 0,6 г (0,55 ммоль/г носителя) ТiСl4 и смесь перемешивали в течение 4 ч при 35-45 С. Катализатор высушивали при 45-80 С в течение 3 ч. Состав полученного катализатора представлял собой Аl 1,8%, Mg 3,9% и Cl 18,5% (все проценты массовые). Пример 2. Материал А настоящего изобретения (двухстадийная полимеризация с использованием форполимеризованного катализатора). В реактор с циркуляцией объемом 50 дм 3 добавляли 7,0 г/ч катализатора, полученного в соответствии с примером 1, 2 кг/ч этилена, 20 кг/ч пропана и 1 г/ч водорода. Температура реакции составляла 80 С, а рабочее давление было равно 65 бар. Суспензию извлекали из реактора и переводили в реактор с циркуляцией объемом 500 дм 3. Реактор функционировал при температуре 95 С и давлении 61 бар. Скорость получения полимера составляла 35 кг/ч, a MFR2 полученного полимера была равна 280 г/10 мин. В реактор с циркуляцией сомономер не подавали. Из реактора с циркуляцией полимер переводили в газофазный реактор, где полимеризацию продолжали. Реактор функционировал при 85 С и давлении 20 бар. В реактор подавали этилен, водород и 1-бутен для того, чтобы получить такие условия, при которых скорость получения полимера была бы равна 41 кг/ч, MFR5 полученного полимера равнялась бы 0,24 г/10 мин, а плотность составляла бы 0,951 кг/дм 3. После этого полимер смешали с 5,7%(мас.) саженаполненного каучука. MFR5 материала смеси составила 0,17 г/10 мин, а плотность составила 0,960 кг/дм 3. Данные по полимеризации приведены в табл. 1. Пример 3. Материалы B-D настоящего изобретения (другие двухстадийные полимеризации с использованием форполимеризованного катализатора). Процедуру примера 2 повторили с тем исключением, что в качестве сомономера в газофазном реакторе был использован 1-гексен. Данные приведены в табл. 1. Таблица 1 Свойства материалов A-D после смешивания с саженаполненным каучуком приведены в табл. 2. Таблица 2 Полимер после смешивания с саженаполненным каучуком Плотность, кг/дм 3MFR21, г/10 мин Степень текучести FRR21/5 2,7 кПа, кПасG'5 кПа, Па 747 Па, кПас Текучесть под действием силы тяжести, мм/10 мин Надрез/4,6 МПа, ч Из табл. 1 хорошо видно, что полимеры AD, соответствующие настоящему изобретению,все характеризуются очень низкой текучестью под действием силы тяжести, ниже 0,1 мм/10 мин, и высокими вязкостями при низком напряжении сдвига 747 Па (747 Па), превышающими 650 кПас, т.е. полимеры обладают хорошими характеристиками в отношении стойкости к образованию наплывов. В дополнение к этому трубы, изготовленные из полимеров A-D, обладают превосходными физическими свойствами,такими как сопротивление медленному распространению трещины, низкой Ткрит. для быстрого 26 распространения трещины и хорошей ударопрочностью при 0 С. Свойства некоторых коммерческих бимодальных материалов E-G на основе РЕ 100 приведены в табл. 3. Таблица 3 Материал Плотность, кг/дм 3MFR21, г/10 мин Степень текучести FRR21/5 2,7 кПа, кПасG'5 кПа, Па 747 Па, кПас Текучесть под действием силы тяжести, мм/10 мин Надрез/4,6 МПа, ч Все материалы E-G обнаруживают превосходные прочностные характеристики, но их недостатком является склонность к образованию наплывов. Свойства некоторых коммерческих унимодальных материалов Н-К на основе РЕ приведены в табл. 4. Таблица 4 Материал Плотность, кг/дм 3MFR21, г/10 мин Степень текучести FRR21/5 2,7 кПа, кПасG'5 кПа, Па 747 Па, кПас Текучесть под действием силы тяжести, мм/10 мин Надрез/4,6 МПа, ч Как видно из данных по сопоставимым материалам, до сих пор не было найдено способа сочетания высокой прочности, выраженной через стойкость к длительному воздействию центробежного растягивающего напряжения, низкую Ткрит. в испытании RCP 4S и высокую ударопрочность, и хороших характеристик в отношении стойкости к образованию наплывов. Все сопоставимые бимодальные материалы на основе РЕ 100 демонстрируют хорошие прочностные свойства, но им присуща ярко выраженная тенденция к образованию наплывов, в то время как хотя тенденция к образованию наплывов у унимодальных материалов Н и I незначительна, они обладают худшими прочностными свойствами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Мультимодальная полимерная композиция для изготовления труб, содержащая мультимодальный полиэтилен, полученный в результате полимеризации с использованием ка 27 тализатора Циглера-Натта или металлоценового катализатора в нескольких последовательных полимеризационных реакторах, который характеризуется плотностью, равной 0,930-0,965 г/см 3, и вязкостью при напряжении сдвига 747 Па (747 Па), по меньшей мере, равной 650 кПас,при этом упомянутый мультимодальный полиэтилен содержит низкомолекулярную (НМ) фракцию этиленового гомополимера и высокомолекулярную (ВМ) фракцию этиленового сополимера, причем для упомянутой ВМ-фракции нижний предел молекулярной массы равен 3500; и при этом массовое отношение количества НМ-фракции к количеству ВМ-фракции находится в диапазоне (35-55):(65-45). 2. Композиция по п.1, где мультимодальный полиэтилен имеет вязкость при напряжении сдвига 2,7 кПа (2,7 кПа) в пределах 260-450 кПас; а индекс разжижения при сдвиге (SHI),определенный как отношение вязкостей при напряжениях сдвига 2,7 и 210 кПа, соответственно, SHI2,7/210=50-150, и модуль накопления(G') при модуле потерь (G"), равном 5 кПа,G'5 кПа 3000 Па. 3. Композиция по п. 1 или 2, где мультимодальный полиэтилен является бимодальным полиэтиленом, полученным в результате(со)полимеризации, по меньшей мере, в две стадии. 4. Композиция по любому из пп.1-3, где этиленовый сополимер ВМ-фракции является сополимером этилена и сомономера, выбираемого из группы, состоящей из 1-бутена, 1 гексена, 4-метил-1-пентена и 1-октена. 5. Композиция по любому из пп.1-4, где содержание сомономера составляет 0,1-2,0%(мол.) от мультимодального полиэтилена. 6. Композиция по любому из пп.1-5, в которой массовое отношение НМ-фракции к ВМфракции равно (43-51):(57-49). 7. Композиция по любому из пп.1-6, где скорость течения расплава для мультимодального полимера находится в пределах 0,1-1,0 г/10 мин. 8. Композиция по любому из пп.1-7, где полимер получают в результате полимеризации в суспензии в присутствии прокатализатора и сокатализатора в реакторе с циркуляцией с образованием НМ-фракции этиленового гомополимера с последующей газофазной полимеризацией с образованием ВМ-фракции этиленового сополимера. 9. Композиция по п.8, где полимеризации в суспензии предшествует стадия форполимеризации. 10. Композиция по п.9, где полимер получают в результате форполимеризации в реакторе с циркуляцией, с последующими полимеризацией в суспензии в реакторе с циркуляцией с образованием НМ-фракции этиленового гомо 003428 28 полимера и газофазной полимеризацией с образованием ВМ-фракции этиленового сополимера. 11. Композиция по любому из пп.8-10, где прокатализатор и сокатализатор полимеризации добавляют только в первый полимеризационный реактор. 12. Композиция по п.11, где катализатором полимеризации является катализатор ЦиглераНатта. 13. Труба, отличающаяся тем, что она представляет собой находящуюся под давлением трубу, выполненную из мультимодальной полимерной композиции по любому из пп.1-12,причем данная труба выдерживает давление, по меньшей мере, 8,0 МПа в течение 50 лет при 20 С (MRS8,0). 14. Труба по п.13, выдерживающая давление 10 МПа в течение 50 лет при 20 С(MRS10,0). 15. Труба по п.13 или 14, где S4 - значение для быстрого распространения трещины (RCP),определенное для трубы в соответствии с ISO 13477:1997(Е), равно -5 С или менее. 16. Труба по п.15, где S4 - значение для быстрого распространения трещины (RCP), определенное для трубы в соответствии с ISO 13477:1997(Е), равно -7 С или менее. 17. Труба по любому из пп.13-16, где сопротивление медленному распространению трещины для трубы, определенное в соответствии с ISO 13479:1997, по меньшей мере, равно 500 ч при 4,6 МПа/80 С. 18. Способ получения бимодальной полиэтиленовой композиции по п.1, предусматривающий каталитическую полимеризацию этилена последовательно на стадии форполимеризации, на стадии полимеризации в реакторе с циркуляцией и на стадии полимеризации в газофазном реакторе, где весь катализатор, используемый в данном способе, вместе с этиленом подают на стадию форполимеризации, на которой в реакторе с циркуляцией проводят полимеризацию в суспензии с получением этиленового гомополимера, составляющего от 1 до 5% (мас.) от конечного бимодального полиэтиленового продукта; суспензию катализатор/полимер передают со стадии форполимеризации на упомянутую стадию полимеризации в реакторе с циркуляцией, в котором полимеризацию в суспензии проводят далее при температуре от 92 до 98 С в присутствии водорода и этилена при мольном отношении Н 2/этилен в диапазоне от 200 до 800 моль/кмоль, и суспензию катализатор/полимер с упомянутой стадии полимеризации в реакторе с циркуляцией подают на стадию полимеризации в газофазном реакторе, в котором полимеризацию проводят при температуре в диапазоне от 75 до 90 С с добавлением сомономера в присутствии водорода и этилена при мольном отношении Н 2/этилен, не превышающем 50 моль/кмоль; при этом массовое отношение количества этиленового гомополимера к количеству сополимера этилена в конечном бимодальном продукте равно (43-51):(57-49), причем упомянутый продукт содержит от 0,1 до 2,0% (мол.) упомянутого сомономера. 19. Способ по п.18, где упомянутый катализатор полимеризации получают по способу,включающему стадии: взаимодействия носителя, содержащего оксид кремния и галогенид магния, с галогенидом алюминия, описываемым формулой RnАlХ 3-n (где 30 объединения продукта упомянутого взаимодействия с композицией, содержащей магний, связанный с алкилом и с алкоксидом, и описываемой эмпирической формулойR'nMg(OR')2-n (где R' представляет собой С 1-С 20 алкил, а n заключен в пределах от 0,01 до 1,99); добавления к продукту упомянутого объединения галогенида четырехвалентного титана. 20. Способ по п.18 или 19, где получаемый бимодальный полиэтиленовый продукт смешивают с техническим углеродом как наполнителем или красителем и экструдируют с приданием формы трубы.

МПК / Метки

МПК: C08F 10/02, F16L 9/12, C08L 23/04

Метки: композиция, труб, полимерная

Код ссылки

<a href="https://eas.patents.su/16-3428-polimernaya-kompoziciya-dlya-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Полимерная композиция для труб</a>

Следующий патент: Измельченный вулканизат и способ его получения