Опора для комбинированного устройства наматывания/разматывания гибких труб

Формула / Реферат

Опора для комбинированного устройства (20) наматывания/разматывания гибкой трубы (12, 12') на вращающийся барабан (10), причем вращающийся барабан (10) для гибкой трубы размещен на части (16) рамы, которая предпочтительно шарнирно закреплена на несущей раме (18) со смонтированным на ней устройством (20) наматывания/разматывания, отличающаяся тем, что концевое соединительное устройство (30), имеющее поперечные размеры больше, чем поперечный размер сквозного канала (20') устройства (20) наматывания/разматывания, постоянно размещено на внешнем конце гибкой трубы (12, 12') после того как последний был пропущен через сквозной канал (20').

Текст

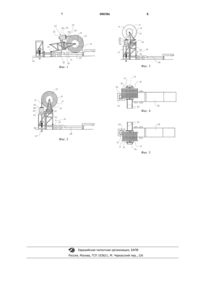

1 Изобретение относится к опоре для комбинированного устройства наматывания/разматывания гибкой трубы, которая может наматываться на вращающийся барабан или разматываться с него с помощью устройства наматывания/разматывания. Такое устройство наматывания/разматывания предпочтительно включает два обращенных друг к другу механизма подачи, образующих в устройстве сквозной канал для гибкой трубы, причем механизмы подачи обеспечивают реверсивное направление подачи,так что исполнительные части механизмов для подачи находятся в тяговом или толкающем контакте с гибкой трубой: в одном направлении они тянут гибкую трубу для разматывания с барабана, а в другом направлении подачи толкают ее к барабану для наматывания на него. Конструктивное выполнение и конфигурация механизмов подачи могут быть различными,единственное обязательное требование заключается в том, чтобы исполнительные части механизмов вступали в контакт с противоположными сторонами гибкой трубы, развивали фрикционное усилие и сами смещались в направлении от барабана или к нему в соответствии с операцией разматывания или наматывания. Известны комбинированные устройства наматывания/разматывания, в которых механизмы подачи выполнены в виде двух обращенных друг к другу полос/лент, у которых обращенные друг к другу прямолинейные ветви являются упомянутыми исполнительными частями и образуют между собой сквозной канал для прохода гибкой трубы. Указанные обращенные друг к другу части двух бесконечных лент прижимаются к противоположным боковым сторонам гибкой трубы и подают ее к барабану или от него в зависимости от направления движения рабочих ветвей лент. В заявке на патент Норвегии 953587 описаны способ и устройство для работы с гибкими трубами, при этом известное изобретение решает задачу снижения количества изгибов и последующих распрямлений гибкой трубы при каждом рабочем цикле. Согласно решению по заявке барабан для гибкой трубы и устройство наматывания/разматывания установлены на собственных отдельных частях несущей рамы,образующих общую несущую раму, при этом барабан размещен на части несущей рамы, которая установлена шарнирно с возможностью поворота вокруг оси, параллельной оси вращения барабана, относительно части рамы, несущей устройство наматывания/разматывания, и в каждый данный момент рабочего процесса, т.е. во время поворота общей несущей рамы относительно установленного в рабочем положении предохранителя выброса, барабан и устройство наматывания/разматывания сохраняют по отношению друг к другу постоянное положение и ориентацию. 2 Можно представить себе такое решение,когда устройство наматывания/разматывания не устанавливают на общей несущей раме, а выполняют в виде отдельного узла на собственной опорной раме, затем монтируют на несущей раме барабан для гибкой трубы, после чего гибкую трубу разматывают с барабана с помощью устройства наматывания/разматывания. Недостаток такого исполнения заключается в том, что конец гибкой трубы несет концевое соединительное устройство для подсоединения гидравлических шлангов и/или электрических кабелей к погружному инструменту. Концевое соединительное устройство имеет диаметр больше диаметра гибкой трубы, и сквозной канал устройства наматывания/разматывания, рассчитанный для прохода более узкой гибкой трубы, слишком мал для пропуска концевого соединительного устройства. Если устройство наматывания/разматывания смонтировано на отдельной опорной раме, указанное ограничивающее условие означает, что концевое соединительное устройство необходимо отсоединять или подсоединять перед и по окончании каждой операции с гибкой трубой. Если бы устройство наматывания/разматывания имело отдельную опорную раму,жесткость гибкой трубы потребовала бы удаления устройства наматывания/разматывания от барабана на определенное расстояние для того,чтобы вручную выпрямить гибкую трубу и пропустить ее винтовым движением через устройство наматывания/разматывания. Задачей изобретения является создание опоры для устройства наматывания/разматывания гибкой трубы, лишенной вышеперечисленных недостатков. Эта задача решена благодаря тому, что: а) устройство наматывания/разматывания постоянно укреплено на несущей раме барабана для гибкой трубы, причем устройство наматывания/разматывания установлено и ориентировано относительно барабана для гибкой трубы таким образом, что воображаемое продолжение сквозного канала устройства наматывания/разматывания проходит по касательной к окружности намотки гибкой трубы, которая в каждый данный момент является внешней на барабане, в процессе вращения последнего на части несущей рамы, которая поворачивается по отношению к несущей устройство наматывания/разматывания части общей несущей рамы вокруг оси, параллельной оси вращения барабана, и б) концевое соединительное устройство,которое имеет поперечный размер больше, чем может пропустить сквозной канал для гибкой трубы в устройстве наматывания/разматывания,постоянно смонтировано на внешнем конце гибкой трубы, пропущенной через устройство наматывания/разматывания. 3 При этом достигается существенное сокращение подготовительных установочных работ, что является существенным фактором. Другое важное преимущество состоит в том, что при этом устраняются повреждения, обычно связанные с такими операциями как ручная заправка гибкой трубы в устройство наматывания/разматывания перед каждой операцией работы с гибкой трубой. Таким образом, взаимное расположение элементов конструкции таково, что когда поворотная часть несущей рамы с барабаном для гибкой трубы поворачивается в обратном направлении при наматывании гибкой трубы на барабан и вновь достигнет своего устойчивого прямого опорного положения, концевое соединительное устройство гибкой трубы будет расположено в непосредственной близости к концу устройства наматывания/разматывания с противоположной стороны от барабана в позиции готовности в любой момент к новой операции бурения или другой работы с гибкой трубой. Далее изобретение будет объяснено на примере выполнения со ссылками на чертежи,на которых фиг. 1 изображает на виде сбоку барабан для гибкой трубы, расположенный на несущей раме, общей для барабана и устройства наматывания/разматывания гибкой трубы, при этом несущая рама в данном примере выполнения установлена на подвижном шасси, предохранитель выброса (нефти или газа) установлен в скважине, и общая несущая рама, а следовательно, и барабан для гибкой трубы и устройство наматывания/разматывания гибкой трубы,занимают первую позицию готовности по отношению к предохранителю выброса, при этом один нижний конец рамы шарнирно соединен со стационарной точкой шарнирного соединения с горизонтальной осью поворота; фиг. 2 соответствует фиг. 1, но здесь общая несущая рама с барабаном для гибкой трубы и устройством наматывания/разматывания развернута вокруг точки шарнирного крепления в прямую вертикальную позицию, в которой сквозной канал для прохода гибкой трубы в устройстве наматывания/разматывания расположен на одной вертикальной линии с находящимся под ним предохранителем выброса; фиг. 3 соответствует фиг. 1 и 2, но здесь показано, как направление по касательной выдерживается при разматывании гибкой трубы с помощью устройства наматывания/разматывания посредством последовательного поворота несущей барабан поворотной части рамы вокруг оси, параллельной оси вращения барабана, по отношению к остальной части общей несущей рамы, на которой смонтировано устройство наматывания/разматывания, при этом направление по касательной выдерживается таким же образом, но в обратном порядке при наматывании гибкой трубы, в ходе которого несущая 4 барабан часть рамы постепенно поворачивается в противоположном направлении к исходной позиции, показанной на фиг. 2. Поворотные возвратно-поступательные движения несущей барабан части рамы могут осуществляться с помощью цилиндра с поршнем с электронным управлением и т.п.; фиг. 4 и 5 представляют виды сверху в соответствии с предыдущими чертежами и иллюстрируют пример установки барабана с возможностью возвратно-поступательного движения в направлении его оси вращения, что обеспечивает равномерное распределение намотки гибкой трубы по длине обечайки барабана, при этом фиг. 4 изображает салазки/каретку для барабана в одной конечной позиции на направляющих рельсах или подобном направляющем основании, а фиг. 5 изображает салазки/каретку в другой конечной позиции на направляющих рельсах. На фиг. 1 и 2 позицией 10 обозначен барабан с намотанной на нем гибкой трубой 12. Барабан 10 может вращаться вокруг горизонтальной оси вращения 14 и выполнен обычным образом с центральной, часто пустотелой, обечайкой и круглыми дисковыми торцевыми стенками по концам обечайки. Барабан 10 для гибкой трубы установлен на части 16 несущей рамы 18, которая сходным образом несет устройство 20 наматывания/разматывания гибкой трубы 12. Часть 16 рамы имеет возможность поворота вокруг горизонтальной оси 22 относительно несущей рамы 18, нижний конец которой в показанном примере выполнения присоединен к шарниру или петле 36, которую устанавливают точно и стационарно по отношению к предохранителю выброса 26. Согласно представленному примеру выполнения в соответствии с фиг. 1 несущая рама 18 опирается на подвижное шасси или трейлер 28, на котором можно транспортировать несущую раму 18 вместе с барабаном 10 и устройством 20 наматывания/разматывания. Положение по фиг. 1 может рассматриваться как первая позиция готовности, в которой барабан для гибкой трубы и устройство наматывания/разматывания не готовы к немедленному началу работы, а положение по фиг. 2 может представлять вторую позицию готовности, в которой барабан 10 для гибкой трубы и устройство 20 наматывания/разматывания могут быть приведены в действие практически немедленно. Согласно отличительному признаку настоящего изобретения концевое соединительное устройство 30 на конце внешнего участка 12' гибкой трубы укреплено постоянно и занимает положение вблизи конца устройства 20 наматывания/разматывания на другой стороне по отношению к барабану 10, и установка для работы с гибкой трубой занимает самую оптимальную позицию готовности к работе. 5 Указанное концевое соединительное устройство 30, в котором внутри гибкой трубы 12,12' заканчиваются гидравлические шланги или электрические кабели или т.п., имеет слишком большие размеры поперечного сечения, чтобы его можно было провести винтовым движением через канал 20' устройства 20 наматывания/разматывания, так как одновременно необходимо обеспечить фрикционный контакт с противоположными боковыми сторонами гибкой трубы при ее проходе в одном или другом направлении через устройство 20. Когда устройство 20 наматывания/разматывания размещено на той же несущей раме 18,что и барабан 10 для гибкой трубы, и точно установлено по отношению к нему так, что воображаемое продолжение сквозного прямолинейного канала 20' устройства 20 наматывания/разматывания проходит по касательной к внешней намотке гибкой трубы на барабане 10,указанное концевое соединительное устройство 30 может быть постоянно присоединено к концу гибкой трубы. Эта особенность обеспечивает существенное сокращение подготовительных работ в сравнении с известной технологией и представляет значительный технический прогресс в данной области техники, где излишний объем подготовительных установочных работ связан со значительными дополнительными затратами. Для того чтобы выдерживать направление сквозного прямолинейного канала 20' по касательной к внешней намотке гибкой трубы на барабане 10 во время движений подачи гибкой трубы 12, 12' наружу или внутрь при ее разматывании или наматывании на барабан 10, часть 16 несущей барабан рамы поворачивается вокруг горизонтальной оси 22 относительно остальной рамы 18, несущей устройство 20 наматывания/разматывания. Поворот шарнирной части 16 рамы, несущей барабан 10, может осуществляться и без специальных дополнительных средств при использовании жесткости гибкой трубы, которая сама стремится в каждый данный момент выдерживать упомянутое касательное направление сквозного канала 20' устройства 20 наматывания/разматывания при постепенном повороте части 16 рамы барабана вокруг оси 22, а также вследствие тягового или толкающего усилия,которое передается на часть 16 рамы устройством 20 наматывания/разматывания при соответствующем разматывании или наматывании гибкой трубы 12 на барабан 10. Таким образом, это тяговое или, соответственно, толкающее воздействие в сочетании со свойствами жесткости 6 гибкой трубы, оказывающей сопротивление изгибу, способно без внешнего влияния выдерживать желаемое касательное направление воображаемого продолжения сквозного канала 20' относительно внешней намотки гибкой трубы на барабане 10. На своем верхнем уровне несущая рама 18 имеет направляющие рельсы 42, проходящие в направлении оси 14 вращения барабана 10. Верхняя часть 16 рамы приспособлена для возвратно-поступательного движения по направляющим рельсам 42 в качестве салазок/каретки,как это показано на фиг. 4 и 5. Эта подвижная опора возвратно-поступательного движения для барабана 10 имеет тот же эффект, что и известные устройства для укладки и распределения намотки гибких труб. Таким образом, гибкая труба 12, 12' наматывается с равномерным распределением по длине обечайки барабана; при разматывании барабан 10 самостоятельно смещается вместе со своей подобной салазкам или каретке несущей частью 16 рамы таким образом, что внешний свободный участок 12' гибкойтрубы расположен центрально над нижележащим устройством 20 наматывания/разматывания; аналогичный эффект имеет место при наматывании гибкой трубы на барабан. По соображениям ясности чертежа механизмы подачи 38, 40 устройства 20 опущены на фиг. 4 и 5. Подобная салазкам или каретке верхняя часть 16 рамы может смещаться в горизонтальной плоскости с помощью, например, гидроцилиндров (не показаны); подобным же образом верхняя часть 16 рамы может поворачиваться вокруг шарнирной оси 22 с помощью, например, гидроцилиндров (не показаны). ФОРМУЛА ИЗОБРЕТЕНИЯ Опора для комбинированного устройства(12, 12') на вращающийся барабан (10), причем вращающийся барабан (10) для гибкой трубы размещен на части (16) рамы, которая предпочтительно шарнирно закреплена на несущей раме(18) со смонтированным на ней устройством(20) наматывания/разматывания, отличающаяся тем, что концевое соединительное устройство(30), имеющее поперечные размеры больше,чем поперечный размер сквозного канала (20') устройства (20) наматывания/разматывания,постоянно размещено на внешнем конце гибкой трубы (12, 12') после того как последний был пропущен через сквозной канал (20').

МПК / Метки

МПК: E21B 19/22

Метки: опора, гибких, комбинированного, устройства, труб

Код ссылки

<a href="https://eas.patents.su/5-386-opora-dlya-kombinirovannogo-ustrojjstva-namatyvaniya-razmatyvaniya-gibkih-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Опора для комбинированного устройства наматывания/разматывания гибких труб</a>

Предыдущий патент: Медицинский клапан с пространством для сброса жидкости

Следующий патент: Способ изготовления воздухонепроницаемых и влагостойких коробок

Случайный патент: Способ вихревого измельчения материалов и устройство для его осуществления