Реакторная панель для каталитических процессов

Формула / Реферат

1. Реакторная панель (1) для каталитических процессов, содержащая сырьевой коллектор (5), продуктовый коллектор (7) и примыкающие каналы (3), каждый из которых имеет длину, ограниченную входным концом и выходным концом, где входные концы непосредственно соединены и сообщаются с сырьевым коллектором (5), а выходные концы непосредственно соединены и сообщаются с продуктовым коллектором (7), сырьевой коллектор (5) имеет по меньшей мере одно соединение (9) с сырьевой линией (51), а продуктовый коллектор (7) имеет по меньшей мере одно соединение с продуктовой линией (55), а по крайней мере часть стенки (21) по крайней мере одного из сырьевого коллектора (5) и продуктового коллектора (7) является съемной, обеспечивая доступ к концам каналов, при этом реакторная панель является автономным модулем.

2. Панель по п.1, в которой каналы (3) расположены не более чем в двух параллельных рядах.

3. Панель по п.1 или 2, где панель (3) является прямоугольной, а каналы проходят, по существу, параллельно.

4. Панель по любому из пп.1-3, где по крайней мере на одном из входного и выходного концов каждого канала (3) расположена сетка (17).

5. Панель по любому из пп.1-4, в которой каждый канал (3) соединен по крайней мере на части своей длины с соседними каналами.

6. Панель по одному из пп.1-5, образованная первой (31, 33) и второй параллельной плитой (33, 31), имеющими в качестве границы первую пару, по существу, параллельных внешних краев и вторую пару внешних краев, соединенных с краями первой пары, где, по крайней мере, первая плита (31, 33) содержит чередующиеся плоские соединительные полосы (35) и канальные углубления (41), имеющие входной конец и выходной конец, и при этом полосы (35) и углубления (41) проходят перпендикулярно к первой паре краев, плиты соединены между собой, по крайней мере, вдоль второй пары внешних краев и соединительных полос (35), объединяя канальные углубления (41) первой плиты (31,33) и обращенную к ним часть второй плиты (33, 31) с образованием каналов (3); коллектор (5) и продуктовый коллектор (7) расположены, по существу, параллельно первой паре краев, сырьевой коллектор (5) соединен с входными концами каналов (3), а продуктовый коллектор (7) соединен с выходными концами каналов (3).

7. Панель по п.6, в которой, по крайней мере, первая плита (31, 33) имеет углубление для сырьевого коллектора, проходящее, по существу, параллельно первому краю первой пары и непосредственно вдоль этого первого края или будучи отделенным от него первой плоской краевой полосой, и углубление для продуктового коллектора, проходящее, по существу, параллельно второму краю первой пары, противоположному первому краю, и непосредственно вдоль этого второго края или будучи отделенным от него второй плоской краевой полосой, причем плиты соединены одна с другой у краевых полос, соединительных полос и по внешним краям, объединяя вместе сырьевое углубление, продуктовое углубление и канальные углубления первой плиты с образованием сырьевого коллектора (5), продуктового коллектора (7) и каналов (3) с обращенной к ним частью второй плиты (33, 31).

8. Панель по п.6, в которой по крайней мере один из сырьевого коллектора (5) и продуктового коллектора (7) соединен в виде отдельного элемента с соответствующим концом каналов (3).

9. Панель по пп.6-8, в которой обе плиты (31, 33) имеют указанные углубления (41) и полосы (35) в зеркальных положениях, где углубления и полосы одной плиты обращены в сторону зеркальных углублений и полос другой плиты.

10. Реактор, содержащий корпус (47), содержащий одну или более реакторных панелей (1, 29) по любому из пп.1-9, где реактор содержит сырьевую линию (51) и продуктовую линию (55), при этом панели соединены с сырьевой линией (51) и продуктовой линией (55).

11. Реактор по п.10, содержащий средства для транспортирования вдоль панелей нагревающей среды или охладителя.

12. Реактор по п.10 или 11, в котором, по существу, все каналы (3) панелей содержат катализатор.

13. Реактор по п.12, в котором катализатор находится в каналах (3) в виде неподвижного слоя.

14. Реактор по любому из пп.10-13, в котором между корпусом и реакторными панелями расположены экранирующие тепло средства.

15. Применение реактора по любому из пп.10-14 для проведения гетерогенных каталитических экзотермических и эндотермических реакций.

Текст

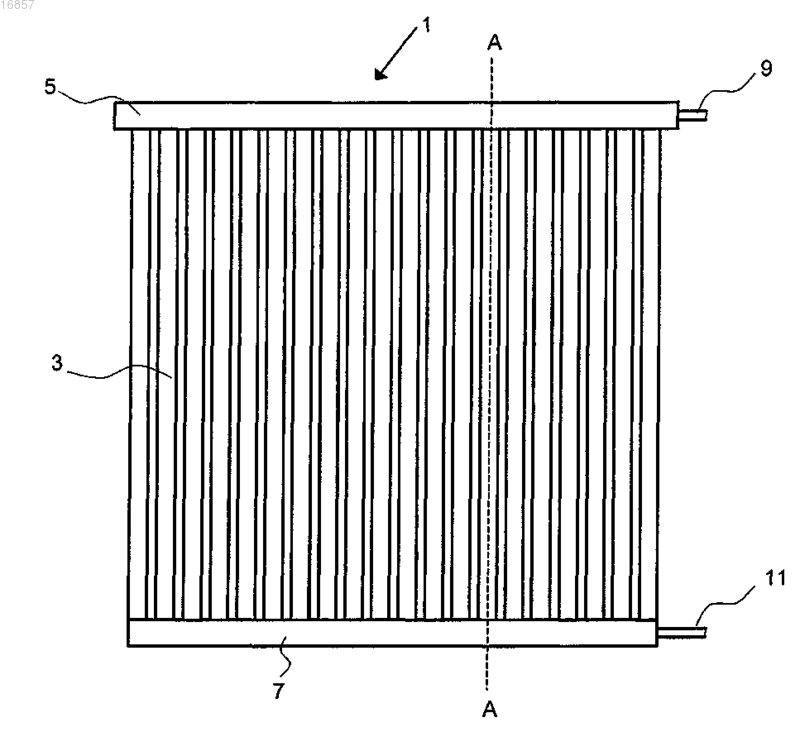

РЕАКТОРНАЯ ПАНЕЛЬ ДЛЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ Модульная реакторная панель (1) для каталитических процессов, содержащая сырьевой коллектор(5), продуктовый коллектор (7) и примыкающие каналы (3), каждый из которых имеет длину,ограниченную входным концом и выходным концом, где входные концы непосредственно соединены и сообщаются с сырьевым коллектором (5), а выходные концы непосредственно соединены и сообщаются с продуктовым коллектором (7), сырьевой коллектор (5) имеет по меньшей мере одно соединение (9) с сырьевой линией (51), а продуктовый коллектор (7) имеет по меньшей мере одно соединение с продуктовой линией (55), и где часть (21) по крайней мере одного из сырьевого коллектора (5) и продуктового коллектора (7) является съмной, обеспечивая доступ к концам каналов, при этом реактор имеет корпус (47), содержащий одну или несколько реакторных панелей (1, 29), и реактор дополнительно содержит сырьевую линию (51) и продуктовую линию(55), при этом панели (29) соединены с сырьевой линией (51) и с продуктовой линией (55). Кстерс Петер Хубертус (NL) Фелицына С.Б. (RU)(71)(73) Заявитель и патентовладелец: САУДИ БЕЙСИК ИНДАСТРИЗ КОРПОРЕЙШН (SA) 016857 Настоящее изобретение относится к реакторной панели для каталитических процессов, к реактору,в котором содержатся эти панели, и к применению этого реактора для проведения гетерогенных каталитических экзотермических или эндотермических реакций. Типы реакторов и промышленное применение каталитических реакторов подробно описаны KlausDieter Henkel et al. в Ullmann Encyclopedia; Reactor Types, с. 1-33 (2005 Wiley VCH Verlag Weinheim). Гетерогенные каталитические процессы играют основную роль в химической технологии для производства многих ключевых продуктов и полупродуктов. В этих процессах текучие реагирующие вещества, в частности газы, жидкости и сверхкритические текучие вещества, реагируют в присутствии какого-либо твердого катализатора, который может присутствовать либо в виде частиц, например таблеток или порошка, либо в виде сплошного материала, например покрытия на стенках реактора. В число подходящих реакторов для гетерогенных каталитических процессов входят, например, реакторы с неподвижным слоем. Характеристической особенностью реактора с неподвижным слоем твердого катализатора является возникновение больших температурных градиентов, в особенности в тех случаях, когда сильно эндотермические или экзотермические реакции сочетаются с большими диаметрами слоя. В случае экзотермических реакций существует также опасность нестабильных рабочих точек. Реакторы с неподвижным слоем могут классифицироваться по типу отвода и подачи сырья. Если реакционный процесс предъявляет специальные требования к минимальной или максимальной температуре в неподвижном слое, конструкция реактора должна обеспечивать эффективную подачу или отвод тепла за счет высокого отношения теплопередающей площади к объему неподвижного слоя. Этого можно достичь путем сведения к минимуму диаметра неподвижного слоя и создания дополнительной теплопередающей площади внутри объема реактора. Известной конструкцией для такого реактора является многотрубный реактор, который часто используют в химической промышленности. Эти трубчатые реакторы имеют благоприятные условия для регулирования температуры путем подачи и отвода тепла без приведения в движение механических деталей. Однако эти реакторы требуют очень высокой степени специализации и для них часто используются усложненные конструкции, требующие высоких капитальных затрат. Многотрубные реакторы используют, например, для синтеза метанола, синтеза аммиака, реакций частичного окисления, синтеза винилацетата, синтеза метил-трет-бутилового эфира и реакций ФишераТропша. Этот тип реактора позволяет иметь определенное регулируемое количество удельной теплообменной площади для эффективного отвода или подачи тепла и при этом реактор содержит в себе также реакционные каналы, которые являются достаточно узкими, чтобы ограничить радиальный температурный градиент. В многотрубных реакторах определенное множество труб плотно присоединяют к отверстиям в верхней и нижней коллекторных плитах. Трубы заполняют катализатором и помещают пучок труб внутрь корпуса. Между трубами циркулирует нагревающая среда или охладитель. В верхнюю или нижнюю коллекторную плиту подают реагирующие вещества и распределяют их по трубам. Протекая через трубы в контакте с катализатором, реагирующие вещества реагируют с образованием конечного продукта, который вытекает из труб с противоположной от места их подачи стороны. Потоки реагирующих веществ и продуктов и потоки нагревающей/охлаждающей среды должны оставаться разделенными. Многотрубные реакторы обладают рядом недостатков. Для ограничения температурных градиентов предпочтительны узкие трубы. Однако чем уже трубы, тем больше труб требуется для получения желаемых реакционного объема и производственной мощности. Каждую из таких труб необходимо соединять с верхней и нижней коллекторными плитами реактора, с коллектором распределения реагирующих веществ и коллектором для сбора продукта, а также заполнять катализатором. Это почти всегда приводит к неоптимальному компромиссу между количеством и диаметром труб. Кроме того, добавление дополнительных труб усложняет достижение желаемого режима нагрева/охлаждения. При этом оказывается, что подаваемое сырье неравномерно распределяется по отдельным трубам. Еще одним недостатком является то, что жесткое соединение с обоими коллекторами приводит к механическому напряжению, обусловленному тепловым расширением труб, и частым механическим неполадкам многотрубных реакторов. Это может приводить и к нежелательному контакту между потоками реагирующих веществ или продукта с потоками нагревающей/охлаждающей среды, что требует остановки производства и ремонта. Другими недостатками являются сложная конструкция коллектора,необходимая для отделения потоков процесса от потоков общего назначения, и вытекающие отсюда высокие капитальные затраты на многотрубные реакторы. Ко всему прочему, неравномерное распределение приводит к закупорке труб и самоперемещающемуся эффекту закупорки соседних труб. Еще одним недостатком является трудоемкая процедура заполнения труб. Целью настоящего изобретения является создание реактора для химических реакций, имеющего более дешевую конструкцию, более простое техническое обслуживание и меньшее время простоя. Эта цель достигается согласно изобретению путем создания реакторной панели, которая позволяет конструировать реактор, содержащий множество реакционных панелей в модульном исполнении. Таким образом, изобретение предлагает модульную реакторную панель для каталитических процессов, включающую сырьевой коллектор, продуктовый коллектор и, по существу, параллельные смеж-1 016857 ные каналы, длина каждого из которых ограничена входным концом и выходным концом, и при этом входные концы непосредственно соединены и сообщаются с сырьевым коллектором, а выходные концы непосредственно соединены и сообщаются с продуктовым коллектором, сырьевой коллектор имеет по меньшей мере одно соединение с сырьевой линией, а продуктовый коллектор имеет по меньшей мере одно соединение с продуктовой линией, и по крайней мере часть по крайней мере одного из сырьевого коллектора и продуктового коллектора является съемной, обеспечивая доступ к концам каналов. Каждая панель является единичным автономным (самоподдерживающим) модулем и из этих панелей, как из модулей, может быть построен реактор с желаемыми размерами и производительностью, в частности реактор для проведения гетерогенных каталитических процессов. В таком реакторе после удаления съемной части каналы по крайней мере одного из коллекторов легко доступны для разгрузки, очистки и (пере)заполнения катализатором и при этом панели могут по отдельности легко заменяться в реакторе, панели обеспечивают большое разнообразие размеров и большую гибкость в отношении применения охлаждающих/нагревающих сред для получения желаемых температурных профилей вдоль каналов. Вместо единого очень большого пучка труб, как это практикуется в известных многотрубных реакторах, необходимый реакционный объем может быть образован из ряда реакторных панелей, каждая из которых легче по весу единого пучка труб, с которой легче обращаться, обеспечивать техническое обслуживание и замену катализатора. В процессе технического обслуживания из реактора не нужно выводить путем подъема громоздкий пучок труб. Увеличение реакционного объема не требует присоединения все большего и большего числа труб к тем же нижней и верхней плитам, а может быть достигнуто путем простого добавления большего числа панелей или панелей другого типа. Из US 3453087 известна модульная риформинговая печь, в которой находится ряд реакционных труб или каналов ("веер"), соединенных с сырьевым и продуктовым коллекторами. Эти существенные детали, однако, не образуют независимой модульной панели, а нуждаются в конструкционной поддержке и интегрированы в печь, один из коллекторов расположен даже снаружи печи. Далее, каналы не соединены непосредственно с сырьевым коллектором, но каждый по отдельности через петлевой температурный компенсатор в виде свиного хвостика. Следствием этого является то, что комбинация каналов, сырьевого и продуктового коллекторов не является самоподдерживающейся в отличие от панели согласно изобретению, которая является самоподдерживающейся единицей благодаря непосредственному соединению каналов с коллекторами. Последнее позволяет панелям быть свободно подвешенными в реакторе со свободным нижним концом, что позволяет панели подвергаться тепловому расширению без необходимости в петлевом температурном компенсаторе для каждого отдельного канала. Еще одним недостатком известной конструкции является то, что доступ к каналам возможен только после индивидуального удаления из каналов и сырьевого коллектора одного за другим обоих концов петлевых температурных компенсаторов, как это описано в ссылке в колонке 8, строки 16-20. В панели согласно изобретению для одновременного доступа ко всем каналам достаточно удаления только съемной части коллектора. Реакторная панель включает сырьевой коллектор, продуктовый коллектор и, по существу, параллельные прилегающие к ним каналы, которые соединяют сырьевой коллектор с продуктовым коллектором. Таким образом, исходные реагирующие вещества, подаваемые в сырьевой коллектор, будут проходить через каналы от их входного конца к их выходному концу в продуктовый коллектор. При работе каналы будут заполненными подходящим катализатором, в результате чего реагирующие вещества, проходя через каналы и контактируя с катализатором, будут превращаться в желаемый продукт. Образовавшийся продукт выходит из панели через продуктовый коллектор. Следует отметить, что реакторная панель пригодна также для применения с газообразными катализаторами или инициаторами. В этом случае перед тем, как сырьевой поток поступит в сырьевой коллектор, к реагирующим веществам добавляют катализатор в газообразной или жидкой форме. При контакте с нагретыми реагирующими веществами жидкость испарится с образованием газа. При использовании панели для проведения гомогенной каталитической реакции описанные ниже конструкционные элементы, которые служат для предотвращения выпадения твердого катализатора из реакционных каналов, могут быть исключены. Преимущество панели согласно изобретению будет также иметь место и в случае реакций с использованием газообразного катализатора, но в этом случае не в отношении замены катализатора, а в отношении удаления кокса. Входные концы каналов непосредственно соединены и непосредственно сообщаются с сырьевым коллектором, что следует понимать как то, что имеется открытое сочленение, через которое реагирующие вещества из сырьевого коллектора могут входить в каналы и при этом входной конец канала будет виден изнутри коллектора. Таким образом, "непосредственно" следует понимать как отсутствие промежуточных конструкционных элементов типа свиных хвостиков, гофрированных трубок, труб и т.п. и наличие лишь непосредственно соединяющих средств, таких как соединенные болтами фланцы и сварные швы. Аналогичным образом выходящий из каналов продукт может поступать в продуктовый коллектор.-2 016857 Сырьевой коллектор и продуктовый коллектор имеют средства для соединения с сырьевой линией и продуктовой линией соответственно для подачи реагирующих веществ в панель и вывода оттуда образовавшихся продуктов. Эти средства могут, например, включать в себя резьбовой конец, фланец или другие известные приспособления для создания соединений в транспортирующей подвижную среду аппаратуре. Комбинация каналов, соединенных с сырьевым коллектором на одном из их концов и с продуктовым коллектором на другом конце, образует устойчивую конструкцию, которая позволяет подвешивать панель внутри корпуса реактора с поддержкой только на ее верхней стороне. Благодаря этому тепловое расширение панели приводит лишь к минимальным напряжениям по сравнению с напряжениями, которые, как известно, имеют место в случае комбинации верхней и нижней коллекторных плит и пучка труб в многотрубных реакторах. Предпочтительно, чтобы по крайней мере один конец каждого канала заканчивался сеточным материалом, обеспечивающим проход текучих реагирующих веществ и продукта. Однако любые отверстия в сеточном материале должны быть достаточно малы, чтобы удерживать зернистый катализатор в канале против силы тяжести или увлечения в один из коллекторов потоками текучего сырья и продукта через канал. Этот сеточный материал должен прикрепляться съемным образом, чтобы облегчить заполнение,удаление и перезаполнение труб катализатором. По крайней мере один из сырьевого и продуктового коллекторов является полностью или частично съемным, обеспечивая тем самым доступ к концам каналов. Частично съемный коллектор может иметь отверстие, закрываемое съемной частью. Эта часть может быть шарнирно закреплена на краю коллектора и переводиться в открытое положение, либо же она может быть незакрепленной деталью, которую можно помещать на отверстие и удалять с отверстия. Эта деталь должна соединяться с коллектором плотно по отношению к газам и жидкостям и предпочтительно легко удаляться. Соединение может осуществляться путем прижатия болтами отделяемой детали к коллектору, но деталь можно также и приваривать к коллектору, используя для ее отделения размол вдоль линии сварного шва. После отделения съемной детали отверстие обеспечивает доступ к концам каналов. Это позволяет без труда разгружать, очищать и перезаполнять каналы. Предпочтительно, чтобы такое отверстие имелось как на сырьевом, так и на продуктовом коллекторе. Это позволяет разгружать каналы через один коллектор, располагая панель таким образом, чтобы этот коллектор находился в положении ниже другого коллектора, и перезаполнять каналы сверху через другой коллектор, сохраняя панели в том же положении. Отверстие может находиться в стенке коллектора, обращенной в сторону концов каналов, или в стенке, перпендикулярной направлению длины каналов. Первый из двух вариантов осуществления является более предпочтительным, поскольку обеспечивает наиболее легкий доступ. Каналы преимущественно расположены не более чем в двух рядах, каждый из которых описывает ровную или искривленную плоскость, причем эти плоскости лежат, по существу, параллельно. Таким образом, панели остаются узкими в первом измерении и обеспечивают большую площадь для теплообмена по отношению к их объему. Каналы следует себе в основном представить как проходящие в одном направлении при взаимном отклонении между любой парой каналов в панели не более 5, преимущественно не более 3 и наиболее предпочтительно не более 1. Каналы расположены преимущественно в одном прямом или искривленном ряду, адаптированном к форме реактора, в который должны быть помещены панели. В этом случае сырьевой и продуктовый коллекторы следуют форме ряда каналов. По этой причине панели являются плоскими и, когда они расположены параллельно на должном расстоянии, каналы легко досягаемы для охлаждающей/нагревающей среды, протекающей в пространстве между панелями, что позволяет точно регулировать температуру каналов вдоль их длины. Каналы в панели могут быть расположены рядами в непосредственном контакте между собой по всей их длине или на некотором расстоянии один от другого. Если каналы расположены на расстоянии один от другого, они преимущественно соединены с соседними каналами по крайней мере на части своей длины. Эти соединения создают дополнительную поверхность для нагрева/охлаждения и каналы преимущественно соединены один с другими по всей их длине. Этими соединениями могут быть полосы,соединяющие каналы на их наиболее коротком расстоянии, но ими может быть также лист, проходящий вдоль поверхности панели и соединенный с каналами на части полной длины каналов. Ширина этих полос будет, таким образом, равной расстоянию между соседними каналами. Для достижения эффективного теплопереноса через полосы к или от каналов ширина полос должна быть, как правило, меньше наибольшего диаметра канала и преимущественно меньше 50% или даже 25% этого диаметра. Подходящая ширина лежит в пределах до 4 см и преимущественно равна 3 см или меньше. Соединения усиливают также теплообмен между каналами, в еще большей степени минимизируя напряжения в панели. Панель с размерами, отличными от указанного первого размера, могут иметь любую форму, какую можно было бы создать из рядов каналов. Практическими примерами таких форм являются прямоугольники, параллелограммы и трапеции. Для применения в корпусе реактора в форме бокса или цилиндра-3 016857 наиболее практически подходящей является прямоугольная форма, в которой каналы расположены, по существу, параллельно. Если панели помещают в часть корпуса реактора, имеющую форму усеченного конуса, наиболее практически подходящей является трапецеидальная форма. В такой панели каналы будут расположены под некоторым углом один к другому. Панель может быть изготовлена просто и дешево, например из базовых элементов типа труб, свернутых плит, фитингов и листов с применением широко известных строительных методов типа сварки,болтовых соединений и проч. В одном из предпочтительных вариантов осуществления реактор согласно изобретению состоит из первой и второй параллельных плит, которые граничат через первую пару, по существу, параллельных внешних краев и вторую пару внешних краев, соединяющих края первой пары, где, по крайней мере,первая плита имеет чередующиеся плоские соединительные полосы и канальные углубления, имеющие входной конец и выходной конец, полосы и углубления расположены перпендикулярно первой паре краев, плиты соединены между собой по крайней мере вдоль второй пары внешних краев и соединительных полос, соединяющих канальные углубления первой плиты и обращенную к ним часть второй плиты, в результате чего образуются каналы, и, кроме того, панель включает в себя сырьевой коллектор и продуктовый коллектор, оба из которых проходят, по существу, параллельно первой паре краев, в то время как сырьевой коллектор соединен с входными концами каналов, а продуктовый коллектор соединен с выходными концами панелей. Сырьевой и продуктовый коллекторы могут быть также выполнены в виде комбинации углубления на одной или обеих плитах и обращенной к ним части углублений второй плиты. В этом случае, по крайней мере, первая плита имеет углубление сырьевого коллектора, проходящее,по существу, параллельно первому краю первой пары и непосредственно вдоль этого первого края или будучи отделенной от него первой плоской краевой полосой, и углубление продуктового коллектора,проходящее, по существу, параллельно второму краю первой пары, противоположного первому краю, и непосредственно вдоль этого второго края или будучи отделенной от него второй плоской краевой полосой, причем плиты соединены одна с другой у краевых полос, соединительных полос и по внешним краям, объединяя вместе сырьевое углубление, продуктовое углубление и канальные углубления первой плиты с образованием сырьевого коллектора, продуктового коллектора и каналов с обращенной к ним частью второй плиты. Такой вариант осуществления имеет то преимущество, что в качестве отдельного элемента панели должны присутствовать только съемные детали. В другом варианте осуществления по крайней мере один из сырьевого коллектора и продуктового коллектора соединен в виде отдельного элемента с соответствующим концом каналов. Преимуществом этого варианта осуществления является то, что доступность входа в каналы и выходного конца является более вариабельной и облегчается установка и удаление катализаторных сеток и распределяющих сырье плит. Эту панель можно легко выполнять с большим разнообразием форм, применяя для этого известные способы, например для производства радиаторных панелей центрального отопления или для применения в автомобильной промышленности. Формование металлических плит в нужную форму и профиль, например с помощью горячего прессования, позволяет производить плиты сложных форм и профильных рисунков. В другом подходящем способе изготовления такой панели, известном как холодное гидравлическое прессование, две плоские плиты сваривают одну с другой по краям и во всех других местах, где плиты должны соединяться в формуемую после этого панель, и между плитами создается гидравлическое давление с целью раздутия несваренных частей с образованием требуемых каналов и коллекторов. Предпочтительно, чтобы вдоль каждого из краев второй пары имелась плоская краевая полоса для более надежного уплотнения панели вдоль этого края. Соединения в панели должны быть не проницаемыми для газов и жидкостей за исключением соединений с сырьевой и продуктовой линиями. Не проницаемым для газов и жидкостей должно быть также соединение между плоскими полосами плиты с противоположной плитой, благодаря чему каналы закрыты по всей их длине. Панель в целом должна быть не проницаемой для газов и жидкостей за исключением соединений с сырьевой и продуктовой линиями. Это требование применимо к любой панели согласно изобретению вне зависимости оттого, выполнена ли она из единых деталей или из двух параллельных плит. Панель согласно указанному варианту осуществления состоит в основном из двух металлических плит, плотно соединенных, например сваркой или с помощью болтов, на по крайней мере части площади их поверхности. В этом случае углубления на одной из плит закрыты для окружающей среды противолежащей, обращенной в их сторону частью другой плиты, в результате чего образуются требуемые каналы и коллекторы, и в одном из вариантов осуществления плита состоит также из одного или более отдельных коллекторов. По крайней мере одна из плит обладает нужной формой, в то время как другая может быть плоской,но предпочтительно, чтобы обе плиты обладали подобной формой во взаимодействующей конфигурации. В первом и предпочтительном примере такой взаимодействующей конфигурации обе плиты имеют-4 016857 указанные углубления и полосы в зеркальных положениях, где углубления и полосы одной плиты обращены в сторону зеркальных углублений и полос другой плиты. В отдельных случаях глубина зеркальных углублений на двух плитах может быть различной. В другом примере взаимодействующей конфигурации сырьевой и продуктовый коллекторы находятся в зеркальном положении, в то время как чередующиеся плоские полосы и реакционные углубления расположены в сдвинутых зеркальных положениях, в результате чего реакционное углубление одной плиты обращено в сторону плоской полосы другой плиты и наоборот. В этом случае ширина плоских полос преимущественно больше ширины углублений. Кроме того, по крайней мере, плоские полосы какой-либо плиты контактируют вдоль их длины с плоскими полосами противолежащей плиты, создавая тем самым разделительную площадь между каналами, образуемыми канальными углублениями. В этом варианте осуществления панель включает в себя два параллельных ряда каналов. В панели, образованной двумя плитами, имеются необходимые пустые пространства, т.е. каналы и коллекторы. В этом случае сырьевой коллектор образуется путем объединения сырьевого углубления одной плиты и зеркального сырьевого углубления другой плиты. То же относится и к продуктовому коллектору. Сырьевые и продуктовые углубления могут присутствовать в виде отдельных углублений, соединенных с канальными углублениями. Они могут также состоять из (возможно менее глубокой) концевой части канальных углублений и углубления той же глубины, находящихся на концах плоских полос и продолжающихся за их пределами, в результате чего образуется непрерывное углубление, проходящее вдоль краев первой пары. Предпочтительно, чтобы края непрерывного углубления были затем отогнуты внутрь или наружу с образованием фланца, на который устанавливается съемная часть, обеспечивающая доступ к каналам. Применение той же конструкции для концов канальных углублений и соединительных полос позволяет надежно устанавливать отдельные сырьевой и/или продуктовый коллекторы. Имеющиеся каналы представляют собой комбинацию канального углубления одной плиты с противолежащей частью другой плиты. Эта часть может быть канальным углублением, плоской полосой или какой-либо другой плоской частью этой другой плиты. Каналы предназначены для заполнения их частицами катализатора таким образом, чтобы пустые пространства, которые имеются по всей длине канала, были как в можно большей степени устранены. Этим путем предотвращается возможность того, чтобы поступающая у входного конца в каналы текучая среда доходила до выходного конца, не вступить в достаточный контакт с катализатором и оставаясь непрореагировавшей. Хотя поперечное сечение каналов может иметь любую форму, по указанной выше причине поперечное сечение каналов преимущественно имеет гладкую и правильную форму без острых углов. Примерами такой формы являются круговая, эллиптическая и многоугольная с закругленными краями. Другим преимуществом панели согласно изобретению является то, что в одной панели могут присутствовать разные формы, в частности в панели, которая образована двумя плитами. Форма поперечного сечения каналов может быть одной и той же по длине канала, но возможно также, чтобы форма по длине канала изменялась. Примером такого поперечного сечения канала может быть форма усеченного конуса в одном или двух измерениях. Панели предназначены для применения в химических реакторах и при этом реакции будут проводиться в каналах. Образующие панели конструкционные элементы должны, таким образом, состоять из материалов, соответствующих условиям реакции и процесса и компонентам, с которыми они окажутся в контакте. Известными материалами для применения в условиях химической реакции являются металл(ы), металлические сплавы и керамические материалы. В данной области техники известно также использование слоев защитных покрытий. Специалист сможет подобрать подходящие материалы с учетом предполагаемого применения. Предпочтительно, чтобы материал обладал достаточной теплопроводностью. Размеры панелей определяются главным образом длиной и количеством каналов. Эти величины могут меняться в широких пределах в зависимости от типа реакции, производственной мощности и размера катализатора, для которого они предназначены. Поскольку большим преимуществом панели является ее модульный характер, ряд панелей может иметь значительно меньший размер, чем единый многотрубный пучок, необходимый в реакторе для той же реакции и обладающий той же производственной мощностью. Площадь поперечного сечения каналов должна зависеть от типа катализатора и реакции. Чем более эндотермична или экзотермична протекающая реакция, тем меньше необходимости в том, чтобы избегать неравномерностей профиля реакции на этой площади, в частности больших радиальных температурных градиентов, в катализаторном слое и обеспечивать достаточный отвод тепла от слоя катализатора к или от стенок канала. На практике эта площадь должна составлять от 5 до 300 см 2 и предпочтительно менее 200, 100 или даже 50 см 2. Более существенным, чем площадь каналов, является наименьший линейный размер поперечного сечения каналов. Предпочтительно, чтобы наиболее короткое линейное расстояние от любой точки пло-5 016857 щади поперечного сечения канала к стенке канала было не больше 3,5 см. Более предпочтительно, чтобы это расстояние не превышало 2,5 см. Форма каналов может быть круглой, эллипсоидной или какой-либо другой, которая была бы ровной, правильной и не имела острых краев. Чтобы обеспечить внутри каналов желаемый поток, каналы не должны иметь слишком сглаженную форму. С этой целью на практике обычно самое большое из всех наиболее коротких расстояний должно быть преимущественно не менее 1 см в случае использования твердого катализатора и не менее 2 мм в случае использования газообразного катализатора. Длина каналов может меняться в широких границах, причем наибольшая длина потенциально ограничена падением давления по длине канала. Это падение давления может зависеть от типа и плотности катализаторного слоя. Подходящая длина лежит в пределах от 0,5 до 10 м. Толщина стенок каналов (эта толщина представляет собой толщину плит в том случае, когда панель образуют две параллельные плиты) должна быть достаточной для того, чтобы выдерживать воздействующие механические силы, например за счет разницы давлений, силы тяжести или усилий при монтаже. Верхний предел толщины для панелей согласно изобретению, образуемых двумя параллельными плитами, будет практически ограничен тем требованием, чтобы плиты могли формоваться с помощью обычных методик. Практическая толщина может составлять от 0,5 до 5 мм. Соответственным образом, размер панели будет определяться суммой размеров составляющих деталей. Например, этот размер в направлении длины каналов будет, по крайней мере, равным длине каналов плюс высота сырьевого и продуктового коллекторов в этом направлении. При этом толщина панели,представляющая собой размер перпендикулярно направлению длины каналов, будет, по крайней мере,равна диаметру канала в этом направлении плюс толщина стенки канала и толщина любых листов на внешней поверхности. Изобретение, кроме того, относится к реактору, имеющему корпус, в котором находится одна или более описанных выше реакторных панелей согласно изобретению, и при этом реактор имеет, кроме того, сырьевую линию и продуктовую линию, в то время как панели соединены с сырьевой линией и продуктовой линией. Таким образом, реактор согласно изобретению, в частности реактор для проведения гетерогенных каталитических процессов, содержит вместо одного большого пучка труб ряд реакторных панелей. В результате этого та же самая производственная мощность достигается модульным образом путем объединения необходимого числа имеющих подходящие размеры панелей. Реактор согласно изобретению, обладающий такой же производственной мощностью, как реактор,содержащий в себе единый пучок труб, содержит ряд панелей, каждая из которых значительно меньше и легче единого пучка труб. Каждая из панелей намного легче в обращении, благодаря чему обслуживать реактор согласно изобретению проще, чем обслуживать традиционный реактор. При техническом обслуживании нет необходимости поднимать из реактора тяжелый и громоздкий пучок труб. Увеличение емкости реактора не требует присоединения все большего и большего числа труб к тем же нижней и верхней плитам, а может быть достигнуто путем простого добавления большего числа панелей или панелей другого типа. При этом реактор согласно изобретению характеризуется большой универсальностью в том, что касается теплообменных свойств. Можно свободно подбирать относительное положение и расстояние между панелями, что позволяет создавать желаемый и эффективный теплообменный поток по каналам и схемам. В отличие от этого в реакторе, содержащем в себе единый пучок труб, распределение труб в пучке фиксировано и не может свободно подбираться или легко адаптироваться. Реактор согласно изобретению может использоваться для непрерывных и периодических реакционных процессов. Другим преимуществом реактора согласно изобретению является то, что в случае отказа работы канала, утечки или других нарушений нужно удалить из реактора только проблемную панель и заменить ее или только отключить, после чего работа может быть продолжена. Ремонт или перезагрузку можно производить для панели в автономном режиме без остановки производства. В известном реакторе, содержащем в себе единый пучок труб, до завершения ремонта или замены катализатора производство останавливают. Панели соединены с сырьевой линией для подачи реагирующих веществ и с продуктовой линией для отвода продуктов реакции. Это соединение может осуществляться путем подсоединения к линиям,которые имеются в панелях согласно изобретению. Выполнение таких соединений является рутиной в области технологии реакторов. Разные панели могут, например, быть соединены с коллектором или распределителем внутри или снаружи корпуса реактора, а коллектор или распределитель, в свою очередь,может быть подсоединен к общей сырьевой линии, подающей требуемое сырье из внешнего хранилища сырья или какой-либо другой сырьевой емкости. Чтобы обеспечить равномерное распределение поступающего сырья по панелям, коллектор или отдельные соединительные линии должны преимущественно иметь определенные размеры, например величину диаметров. Предпочтительно также, чтобы сочленение панели с сырьевой линией было гибким в том смысле, чтобы разница в тепловом расширении между панелями и соединением с сырьевой линией могла быть смягчена, сводя напряжения к минимуму. Конст-6 016857 рукционные элементы для получения такой гибкости в технике известны, заслуживающими упоминания примерами которых могут быть трубная часть в сырьевой линии в виде "свиного хвостика" или соединительная деталь в форме мехов. Равномерное распределение сырья по каналам каждой панели контролируется падением давления внутри каждого канала. Предпочтительно, чтобы входной конец каждой катализаторной трубы имел ограничивающее поток устройство, способное обеспечивать близкое к критическому падение давления для поступающего в трубу сырья. Это гарантирует постоянную скорость потока сырья к каналам даже в том случае, когда падение давления в каналах не является строго одинаковым. Разница в падении давления может возникать из-за разницы в наполнении катализатором или упаковки катализатора, а также может возникать во время работы в результате накопления кокса. Близкое к критическому падение давление определяется как падение давления, под действием которого скорость потока составляет по меньшей мере 50%, преимущественно по меньшей мере 70% и более предпочтительно по меньшей мере 80% от критической скорости потока. Падение давления на участке от сырьевого коллектора до каналов можно регулировать путем ограничения площади входа в каналы. Как правило, панели должны быть установлены в реакторе вертикально и для удержания катализатора с нижней стороны должна находиться сетка. Если предполагается подавать сырье с верхней стороны, то с верхней стороны должна находиться пластина, закрывающая входной конец и имеющая одно или более отверстий подходящего размера для получения желаемого падения давления. У такой пластины может иметься открытая трубка, выступающая от пластины по направлению вниз внутрь канала. Если предполагается подавать сырье с нижней стороны, сетка для удержания катализатора может иметь отверстия в необходимом количестве и подходящего размера, имея при этом желаемую входную площадь для сырья, чтобы иметь желаемое падение давления. Альтернативным образом,наряду с указанной сеткой, размеры которой выбраны лишь с целью удержания катализатора, на нижнем входном конце каналов может, кроме того, находиться пластина, закрывающая входной конец и имеющая одно или более отверстий подходящего размера. Такая пластина может иметь открытую трубку, выступающую от пластины по направлению вниз внутрь канала. Возможно также, чтобы вход в каналы закрывался только пластиной с трубкой, выполняющей одновременно роль устройства для удержания катализатора в канале и для установления сырья в глубине канала. Расчет нужного числа и размера отверстий предоставляется непосредственно специалисту в области технологии на основании вводимых данных, таких как давление в сырьевом коллекторе, количество каналов, желаемое давление вдоль каналов и длина каналов. Пластину преимущественно устанавливают в съемном варианте, чтобы облегчить заполнение и разгрузку каналов. Кроме того, панели соединены с продуктовой линией для сбора продукта и отвода его за пределы реактора для дальнейшей переработки. Панели должны быть, как правило, установлены в реакторе вертикально. В этом случае каналы направлены, по существу, по вертикали, а коллекторы в основном горизонтально. Панели должны, как правило, располагаться параллельно на некотором расстоянии один от другого. Это расстояние может зависеть от режима потока нагревающей среды, создаваемого для требуемого теплопереноса, и может изменяться в пределах от 1 мм до 3 см. Возможны и большие расстояния, но они оказались менее эффективными для теплообмена и при этом для них также требуется больший поток нагревающей среды. Под расстоянием между панелями в данном случае подразумевается наименьшее расстояние по нормали между двумя соседними параллельными панелями, измеренное между каналом одной панели до противоположного участка, канала, коллектора или полосы соседней панели. Во всех вариантах осуществления панели целесообразно, чтобы по крайней мере один из продуктового или сырьевого коллекторов выступал наружу от каналов в направлении, перпендикулярном плоским сторонам панели. В этом случае расстояние между соседними панелями меньше у коллекторов, чем у каналов. Это является причиной ограничения давления для нагревающей среды, поступающей между соседними панелями, что способствует более ровному распределению нагревающей среды по ряду панелей в реакторе. Панели могут быть установлены внутри реактора на опорах, но преимущественно являются не прикрепленными к конструкционным элементам корпуса. Это предотвращает появление термических напряжений между панелями и корпусом. Предпочтительно, чтобы панели были подвешены с опорой лишь у их верхнего конца. Это обеспечивает возможность того, что расширение или сжатие панелей будет причиной лишь минимальных напряжений, продлевая срок службы и надежную работу панелей и, благодаря этому, реактора в целом. Корпус реактора защищает внутренний объем реактора от внешней среды и обладает обычными и известными свойствами корпуса реактора, предназначенного для условий основной реакции и теплообмена. Внутренняя часть реактора открыта лишь для регулируемого вводного и выводного трубопроводов для подачи и отвода сырья, продукта, теплообменной среды и других обычных технологических средств,используемых при эксплуатации реактора. Между корпусом и реакторными панелями могут находиться тепловые экраны. Их задача состоит в предотвращении того, чтобы внешние панели, обращенные в сторону корпуса, облучались от корпуса,-7 016857 который также должен нагреваться или охлаждаться теплообменной средой. Это привело бы к тому, что внешние панели нагревались бы или охлаждались в большей степени, чем внутренние панели. В случае перегрева в каналах внешней панели возможно даже образование кокса. Этими экранами могут, например, быть охлаждаемые или нагреваемые плиты. Ими могут быть также не заполненные катализатором реакторные панели согласно изобретению, по каналам которых протекает теплообменная среда. Кроме того, реактор имеет средства для транспортирования через панели нагревающей среды или охладителя. В качестве теплообменной среды могут быть использованы нагреваемые или охлаждаемые газы или жидкости, например, подходящими теплообменными средами являются водяной пар и дымовые газы. Направление потока теплообменной среды может быть противоточным, прямоточным или поперечным по отношению к направлению потока от конца каналов, служащего для входа сырья, до их конца,служащего для выхода продукта. Для направления потока могут использоваться перегородки, но в реакторе согласно изобретению они не обязательны. Две соседние панели в реакторе могут быть соединены по длине краев второй пары полосой, которая позволяет относительное перемещение панелей, в результате чего образуется двойная панель. Полоса может, например, быть перегнутой или иметь зигзагообразную или складчатую форму. В этом случае между двумя соединенными панелями образуется пространство, открытое у своего верхнего и нижнего концов. Реактор, содержащий в себе такие соединенные двойные панели, имеет несколько пространств,которые могут по отдельности соединяться с первой теплообменной средой, которая контактирует только с обращенными одна к другой поверхностями двойной панели. Поверхности других панелей могут в этом случае контактировать с теплообменной средой, отличающейся от указанной первой среды по составу и/или другим свойствам. Это позволяет дополнительно регулировать теплообменный режим в реакторе. Если первой теплообменной средой является водяной пар, то после прохода вдоль поверхностей она может быть смешана с сырьем с целью ее подогрева. Кроме того, реактор может включать дополнительные, необходимые в соответствии с существующей практикой средства обеспечения и комплектующие для надежной, безопасной и эффективной эксплуатации реакторов этого типа. Каналы панелей могут содержать катализатор, пригодный для реакции, которую предполагают проводить в реакторе. Катализатор может иметь форму частиц, но может также и иметь форму покрытия на стенках каналов. В последнем случае каналы должны быть узкими, в частности наибольший радиальный размер канала должен быть в пределах от 5 мм до 10 см. Возможны и большие размеры, но в этом случае они будут менее эффективны из-за неблагоприятного отношения объема реакторного канала к его покрытой катализатором поверхности. Реактор в особенности подходит для проведения реакций, в которых необходим обмен тепла, производимого реакцией или требуемого для нее. В частности, в реакторе согласно изобретению могут эффективно и весьма разнообразным образом проводиться гетерогенные каталитические реакции. Катализатор находится в каналах преимущественно в виде неподвижного слоя и предпочтительно в форме частиц. Подходящий размер катализатора с учетом наименьшего радиального размера каналов является рутиной в области каталитических реакторов. Согласно принятой практике размер частиц катализатора должен быть меньше 0,1 части диаметра канала. Возможно использование и больших диаметров, но в этом случае может возникнуть опасность протечки реагирующего вещества между стенкой канала и слоем катализатора. С учетом сказанного выше изобретение также относится к применению реактора согласно изобретению для проведения гетерогенных каталитических экзотермических или эндотермических реакций. Примеры таких реакций включают частичное окисление, например, этилена, ксилола, нафталина,пропилена, акрилоина, метанола и этанола; алкилирование, например, бензола этиленом или пропиленом; дегидрогенизацию, например, С 2-С 8-алканов, этилбензола или циклогексанола; реакции(де)гидратации, гидроформилирования и оксихлорирования. Далее изобретение разъясняется с помощью следующих иллюстративных чертежей, не будучи ими ограниченным, где: фиг. 1 - вид спереди панели согласно изобретению, выполненной из отдельных элементов; фиг. 2 - поперечное сечение панели по линии А-А; фиг. 3 - вид сверху этой панели с открытым отверстием; фиг. 4 а-d - вид спереди секций панели, демонстрирующих разные варианты осуществления несоединенных и механически и термически соединенных соседних каналов; фиг. 5 а-5d - поперечное сечение фиг. 4 а-d по линии В-В; фиг. 6 - несколько подходящих форм поперечного сечения каналов; фиг. 7 - вид спереди прямоугольных панелей согласно изобретению, выполненных из двух параллельных плит; фиг. 8 - поперечное сечение панели фиг. 7 по линии С-С; фиг. 9 - поперечное сечение панели фиг. 7 по линии D-D; фиг. 10 а-10d - поперечное сечение перпендикулярно направлению длины каналов для различных-8 016857 комбинаций параллельных плит; фиг. 11 - вид в перспективе реактора согласно изобретению. Следует обратить внимание на то, что на чертежах сырьевой канал находится на верхней стороне панелей, но в панели и реакторе согласно изобретению можно иметь эту сырьевую сторону также и в нижней части панелей. На фиг. 1 показана панель 1, состоящая из труб 3 в виде каналов, каждый из которых соединен с сырьевым коллектором 5 и продуктовым коллектором 7. Сырьевой коллектор 5 имеет соединение 9 для подсоединения к сырьевой линии. Продуктовый коллектор 7 имеет соединение 11 для подсоединения к продуктовой линии. На фиг. 2 канал 3 сообщается через отверстие 13 в пластине 15, расположенной у входного конца канала 3, с сырьевым коллектором 5. Отверстие 19 вверху сырьевого коллектора 5 закрыто с помощью съемной части или крышки 21. На фиг. 3 отверстие 19 в сырьевом коллекторе 5 открыто (удалена крышка) и просматривается почти по всей своей длине, давая доступ к каналам 3. На фиг. 4 а каналы 3 не соединены. На фиг. 4b каналы 3a-3d соединены по двое отдельными плоскими полосами 23 с целью усиления механической жесткости панели и теплообменных свойств. С подобным же, но еще большим эффектом каждый из каналов 3e-3h на фиг. 4 с соединен с соседним каналом плоской полосой 25, проходящей вдоль длины каналов. На фиг. 4d показан плоский лист 27, соединенный с каналами 3, которые он покрывает. Каналы 3 на фиг. 5 а-5d не соединены или соответственно соединены с их центральными частями посредством полос 23 и 25 или плоского листа 27. На фиг. 6 показаны различные подходящие формы поперечных сечений каналов 3. Соседние каналы соединены плоскими полосами 25. На фиг. 7 показана панель 29, состоящая из передней плиты 31 (не видна) и являющейся ее зеркальным отражением задней плиты 33. Каналы 3 и канальные полосы 35 проходят от сырьевого коллектора 5 и продолжаются до продуктового коллектора 7. Наивысшая граница сырьевого коллектора 5 образует первый край первой пары внешних краев, а наинизшая граница продуктового коллектора 7 образует второй край этой первой пары. Панель 29 имеет также соединение 9 для подсоединения к сырьевой линии и соединение 11 для подсоединения к продуктовой линии. Она имеет также опорные выступы 37,соединенные с сырьевым коллектором 5. На фиг. 8 плоские канальные полосы 31 и 33 связаны между собой и механически (но герметично для газов и жидкостей) соединяют сырьевой коллектор 5 с продуктовым коллектором 7. Сырьевой коллектор 5 и продуктовый коллектор 7 являются отдельными элементами, соединенными с отогнутыми наружу полосами 39 плит 31 и 33. Сырьевой коллектор закрыт крышкой 21. На фиг. 9 зеркальные углубления 41 плит 31 и 33 образуют канал 3. Этот канал 3 сообщается через отверстие 13 в пластине 15, расположенной у входного конца канала 3, с сырьевым коллектором 5. Через удерживающую катализатор сетку 17 канал 3 сообщается с продуктовым коллектором 7. Отверстие 19 вверху сырьевого коллектора 5 закрыто крышкой 21. Отверстие 13 и сетка 17 позволяют газу или жидкости перемещаться от сырьевого коллектора 5 к продуктовому коллектору 7. На фиг. 10 а плита 31 имеет чередующиеся канальные углубления 41 и канальные полосы 35, в то время как противоположная плита 33 является плоской. На фиг. 10b обе плиты 31 и 33 имеют канальные углубления 41 одинаковой глубины в обеих плитах и плоские канальные полосы 25 в зеркальном положении. Фиг. 10 с представляет то же, что и фиг. 10b с тем единственным отличием, что канальное углубление 35 в плите 31 глубже канальных углублений плиты 33. На фиг. 10d также обе плиты 31 и 33 имеют канальные углубления 41, но в этом случае в смещенном зеркальном положении, и плоские канальные полосы 35 между углублениями. Во всех случаях 10 а-10d связанные между собой плиты образуют каналы 3. На всех чертежах на концах плит 31 и 33 имеется плоская краевая полоса. На фиг. 11 изображен реактор 45, имеющий корпус 47 и содержащий в себе ряд реакторных панелей 29, как это показано на фиг. 7. Сырьевые соединения 9 присоединены к сырьевому коллектору 49,связанному с сырьевой линией 51. Продуктовые соединения 11 присоединены к гибкому продуктовому коллектору 53, связанному с продуктовой линией 55. Сырьевая линия 51 и продуктовая линия 55 могут быть соединены со средствами для хранения сырья и продукта (здесь не показаны). Панели 29 опираются своими опорными выступами 37 на балки 57 и 59, которые составляют часть корпуса 47 реактора 45, без закрепления на них. Опираясь только на эту опору своей верхней частью,панели 29 свободно подвешены в реакторе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реакторная панель (1) для каталитических процессов, содержащая сырьевойколлектор (5), продуктовый коллектор (7) и примыкающие каналы (3), каждый из которых имеет длину, ограниченную входным концом и выходным концом, где входные концы непосредственно соединены и сообщаются с сырьевым коллектором (5), а выходные концы непосредственно соединены и сообщаются с продуктовым коллектором (7), сырьевой коллектор (5) имеет по меньшей мере одно соединение (9) с сырьевой линией(51), а продуктовый коллектор (7) имеет по меньшей мере одно соединение с продуктовой линией (55), а по крайней мере часть стенки (21) по крайней мере одного из сырьевого коллектора (5) и продуктового коллектора (7) является съемной, обеспечивая доступ к концам каналов, при этом реакторная панель является автономным модулем. 2. Панель по п.1, в которой каналы (3) расположены не более чем в двух параллельных рядах. 3. Панель по п.1 или 2, где панель (3) является прямоугольной, а каналы проходят, по существу, параллельно. 4. Панель по любому из пп.1-3, где по крайней мере на одном из входного и выходного концов каждого канала (3) расположена сетка (17). 5. Панель по любому из пп.1-4, в которой каждый канал (3) соединен по крайней мере на части своей длины с соседними каналами. 6. Панель по одному из пп.1-5, образованная первой (31, 33) и второй параллельной плитой (33, 31),имеющими в качестве границы первую пару, по существу, параллельных внешних краев и вторую пару внешних краев, соединенных с краями первой пары, где, по крайней мере, первая плита (31, 33) содержит чередующиеся плоские соединительные полосы (35) и канальные углубления (41), имеющие входной конец и выходной конец, и при этом полосы (35) и углубления (41) проходят перпендикулярно к первой паре краев, плиты соединены между собой, по крайней мере, вдоль второй пары внешних краев и соединительных полос (35), объединяя канальные углубления (41) первой плиты (31,33) и обращенную к ним часть второй плиты (33, 31) с образованием каналов (3); коллектор (5) и продуктовый коллектор (7) расположены, по существу, параллельно первой паре краев, сырьевой коллектор (5) соединен с входными концами каналов (3), а продуктовый коллектор (7) соединен с выходными концами каналов (3). 7. Панель по п.6, в которой, по крайней мере, первая плита (31, 33) имеет углубление для сырьевого коллектора, проходящее, по существу, параллельно первому краю первой пары и непосредственно вдоль этого первого края или будучи отделенным от него первой плоской краевой полосой, и углубление для продуктового коллектора, проходящее, по существу, параллельно второму краю первой пары, противоположному первому краю, и непосредственно вдоль этого второго края или будучи отделенным от него второй плоской краевой полосой, причем плиты соединены одна с другой у краевых полос, соединительных полос и по внешним краям, объединяя вместе сырьевое углубление, продуктовое углубление и канальные углубления первой плиты с образованием сырьевого коллектора (5), продуктового коллектора(7) и каналов (3) с обращенной к ним частью второй плиты (33, 31). 8. Панель по п.6, в которой по крайней мере один из сырьевого коллектора (5) и продуктового коллектора (7) соединен в виде отдельного элемента с соответствующим концом каналов (3). 9. Панель по пп.6-8, в которой обе плиты (31, 33) имеют указанные углубления (41) и полосы (35) в зеркальных положениях, где углубления и полосы одной плиты обращены в сторону зеркальных углублений и полос другой плиты. 10. Реактор, содержащий корпус (47), содержащий одну или более реакторных панелей (1, 29) по любому из пп.1-9, где реактор содержит сырьевую линию (51) и продуктовую линию (55), при этом панели соединены с сырьевой линией (51) и продуктовой линией (55). 11. Реактор по п.10, содержащий средства для транспортирования вдоль панелей нагревающей среды или охладителя. 12. Реактор по п.10 или 11, в котором, по существу, все каналы (3) панелей содержат катализатор. 13. Реактор по п.12, в котором катализатор находится в каналах (3) в виде неподвижного слоя. 14. Реактор по любому из пп.10-13, в котором между корпусом и реакторными панелями расположены экранирующие тепло средства. 15. Применение реактора по любому из пп.10-14 для проведения гетерогенных каталитических экзотермических и эндотермических реакций.

МПК / Метки

МПК: B01J 8/06, B01J 19/24

Метки: реакторная, панель, процессов, каталитических

Код ссылки

<a href="https://eas.patents.su/16-16857-reaktornaya-panel-dlya-kataliticheskih-processov.html" rel="bookmark" title="База патентов Евразийского Союза">Реакторная панель для каталитических процессов</a>

Предыдущий патент: Кристаллические формы 4-метил-n-[3-(4-метилимидазол-1-ил)-5-трифторметилфенил]-3-(4-пиридин-3-илпиримидин-2-иламино)бензамида

Следующий патент: Фильтр для очистки молока

Случайный патент: Способ получения полиэтиленового продукта в петлевом реакторе полимеризации