Способ получения полиэтиленового продукта в петлевом реакторе полимеризации

Номер патента: 25081

Опубликовано: 30.11.2016

Авторы: Миньон Дени, Фрадетт Луи, Джигуэре Робин, Тангюй Филипп

Формула / Реферат

1. Способ получения полиолефина в петлевом реакторе полимеризации, причем указанный петлевой реактор включает

множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии; и

один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб,

указанный способ включает стадии

подачи олефинового мономера, жидкого разбавителя и катализатора полимеризации в указанный петлевой реактор;

полимеризации указанного олефинового мономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе, где скорость циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, понижена по меньшей мере на 20 и не более чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора.

2. Способ по п.1, в котором внутренний диаметр указанной по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженной одним или более осадительными стояками, увеличен на коэффициент, составляющий не более 1,40, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб, или в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами и по меньшей мере одна из указанных горизонтальных труб снабжена одним или более осадительными стояками.

3. Способ по п.2, в котором обе указанные горизонтальные трубы снабжены одним или более осадительными стояками.

4. Способ по любому из пп.2 или 3, в котором внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб.

5. Способ по любому из пп.2-4, в котором внутренний диаметр каждой из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб.

6. Способ по любому из пп.1-5, в котором указанный петлевой реактор полимеризации является петлевым реактором с одной петлей.

7. Способ по любому из пп.1-6, в котором указанный петлевой реактор полимеризации является двойным петлевым реактором, содержащим два последовательно соединенных петлевых реактора.

8. Способ по любому из пп.1-7, в котором полиолефин является полиэтиленом.

9. Способ по любому из пп.1-8, в котором стадия подачи дополнительно включает подачу водорода в указанный петлевой реактор.

10. Способ по любому из пп.1-9, в котором стадия подачи дополнительно включает подачу сомономера олефина в указанный петлевой реактор.

11. Способ по п.10, в котором стадия полимеризации включает полимеризацию указанного олефинового мономера и указанного сомономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе.

12. Петлевой реактор для получения полиолефина способом по любому из пп.1-11, содержащий

множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии;

средства для введения в указанный реактор олефинового мономера, катализатора полимеризации и разбавителя;

один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб; и

насос для поддержания циркуляции указанной полиолефиновой суспензии в указанном петлевом реакторе, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом с помощью двух горизонтальных труб, и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками, и указанные две горизонтальные трубы выполнены с возможностью уменьшения скорости циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, по меньшей мере на 20 и не более чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора.

13. Петлевой реактор по п.12, в котором обе из указанных двух горизонтальных труб снабжены одним или более осадительными стояками.

14. Петлевой реактор по п.12, в котором внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб.

15. Петлевой реактор по п.12, в котором внутренний диаметр каждой из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб.

Текст

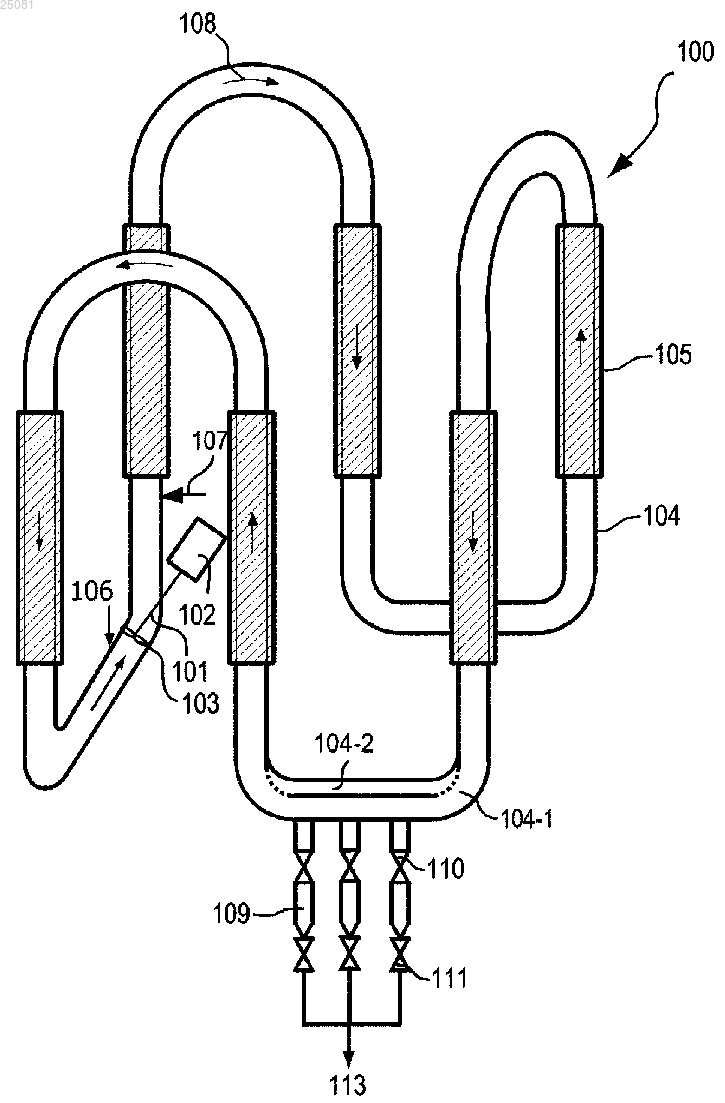

СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОГО ПРОДУКТА В ПЕТЛЕВОМ РЕАКТОРЕ ПОЛИМЕРИЗАЦИИ Изобретение относится к способу получения полиолефина в петлевом реакторе полимеризации,причем указанный петлевой реактор включает множество взаимосвязанных труб, определяющих путь течения суспензии полиолефина, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, указанный способ включает стадии подачи олефинового мономера, жидкого разбавителя, катализатора полимеризации, возможно, водорода, и, возможно, олефинового сомономера в указанный петлевой реактор, и полимеризации указанного олефинового мономера и указанного возможного сомономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе, где скорость циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, понижена по меньшей мере на 20 и не более чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора.(71)(73) Заявитель и патентовладелец: ТОТАЛ РИСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮЙ (BE) Область техники Настоящее изобретение относится к способу получения полиэтиленового продукта. В частности,настоящее изобретение относится к улучшениям в удалении полиэтиленовой суспензии из петлевого реактора полимеризации. Настоящее изобретение относится также к петлевому реактору для полимеризации полиэтилена с улучшенными средствами удаления продукта. Уровень техники Полиолефины, такие как полиэтилен (ПЭ), синтезируют путем полимеризации мономеров, таких как этилен (СН 2=СН 2). Так как они дешевы, безопасны и устойчивы к воздействию большинства сред и легко обрабатываются, полиолефины подходят для многих применений. Полиэтилен можно классифицировать на несколько типов, таких, но не ограничиваясь перечисленным, как ПЭНП (полиэтилен низкой плотности), ЛПЭНП (линейный полиэтилен низкой плотности) и ПЭВП (полиэтилен высокой плотности), а также как полиэтилен с высокой молекулярной массой (ВММ), средней молекулярной массой(СММ) и низкой молекулярной массой (НММ). Каждый тип полиэтилена обладает различными свойствами и характеристиками. Полимеризацию олефина (такого как этилен) часто выполняют в петлевом реакторе, используя мономер (такой как этилен), разбавитель и катализатор, возможно, активирующий агент, возможно, один или более сомономеров и, возможно, водород. Полимеризацию в петлевом реакторе обычно выполняют в суспензионных условиях с полимером,обычно получаемым в форме твердых частиц, суспендированных в разбавителе. Суспензию непрерывно циркулируют в реакторе с помощью насоса для поддержания эффективной суспензии твердых полимерных частиц в жидком разбавителе. Полимерную суспензию выгружают из петлевого реактора посредством осадительных стояков. Осаждение в стояках используют для увеличения концентрации твердого вещества в суспензии, окончательно извлекаемой в виде суспензии продукта. Суспензию продукта затем выгружают через нагретые испарительные трубопроводы в испарительный резервуар, в котором большую часть растворителя и непрореагировавших мономеров мгновенно испаряют и повторно направляют в цикл. Частицы полимера сушат, при этом могут быть добавлены добавки, и окончательно полимер можно экструдировать и гранулировать. Оптимальных характеристик осадительных стояков достигают, когда количество извлекаемого твердого полимера является максимальным по отношению к количеству выходящей текучей среды, которую можно повторно направить в цикл, так чтобы можно было минимизировать затраты на повторное направление в цикл при данной производительности. Использование осадительных стояков, однако, приводит только к небольшому увеличению концентрации твердого полимера, извлекаемого из петлевого реактора полимеризации. Известны различные альтернативные технологии извлечения продукта; например, посредством непрерывного отбора продукта, более конкретно посредством удлиненного полого внешнего устройства,установленного на реакторе, причем указанное полое внешнее устройство находится в непосредственной связи по текучей среде с нагретым испарительным трубопроводом и, таким образом, приспособлено для непрерывного удаления суспензии продукта. В WO 2004/024781 описывают способ полимеризации в суспензии, в котором удаляют часть текучей суспензии без использования осадительного стояка или непрерывного отбора. В способе используют реакторный клапан отбора, который периодически полностью закрывается и полностью открывается так,чтобы извлекаемая суспензия периодически удалялась из реактора. В WO 01/05842 описывают устройство для удаления концентрированной суспензии из протекающего потока суспензии в трубопроводе, отличающееся каналом в области выхода трубопровода, причем выход приспособлен для непрерывного удаления суспензии. Описанные выше известные способы и устройства обладают недостатком, состоящим в том, что суспензия продукта, извлекаемая из реактора, все еще содержит большое количество разбавителя и других реагентов, таких как мономер, что предполагает необходимость последующего отделения их от твердых частиц полимера и их повторной обработки с целью их повторного использования в реакторе. В этом отношении в уровне техники остается потребность в улучшенном способе получения полиолефинов. Целью настоящего изобретения является предоставление улучшенного способа получения полиэтилена, в котором извлекаемая из реактора суспензия продукта содержит повышенную концентрацию твердых полимерных частиц и пониженную концентрацию разбавителя или других реагентов, таких как мономер. Другой целью настоящего изобретения является предоставление петлевого реактора, имеющего улучшенные рабочие условия. Сущность изобретения Изобретатели обнаружили способ улучшения способов получения полиолефинов и преодоления по меньшей мере одной из упомянутых выше проблем предшествующего уровня техники. В первом аспекте настоящее изобретение относится к способу получения полиолефина в петлевом реакторе полимеризации, причем указанный петлевой реактор включает множество взаимосвязанных труб, определяющих путь течения суспензии полиолефина, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, ука-1 025081 занный способ включает стадии подачи олефинового мономера, жидкого разбавителя, катализатора полимеризации, возможно, водорода, и, возможно, олефинового сомономера в указанный петлевой реактор, и полимеризации указанного мономера и указанного возможного сомономера с получением полиолефиновой суспензии в указанном петлевом реакторе, где скорость циркуляции полиолефиновой суспензии внутри указанной по меньшей мере одной горизонтальной части указанных взаимосвязанных труб,снабженных одним или более осадительными стояками, понижена по меньшей мере на 20% и не более чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора. Заявитель неожиданно обнаружил, что в предоставленном выше способе создается стратификация полиолефиновой суспензии внутри указанной по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительных стояков. Эта стратификация обладает преимуществом увеличения концентрации твердого полимера на дне указанной по меньшей мере одной горизонтальной части труб, снабженной одним или более осадительных стояков. Следовательно и преимущественно, извлекаемая из петлевого реактора полиолефиновая суспензия содержит повышенное количество твердого полимера и пониженное количество разбавителя и других реагентов, таких как мономер. Это является преимуществом, потому что в способе минимизируют или избегают необходимости разрабатывать обработку полимерной суспензии ниже по потоку. В качестве дополнительного преимущества уменьшается стоимость производства, потому что меньшее количество мономера и разбавителя подают в способы разделения и очистки. Концентрация полимерных твердых веществ в стратифицированном потоке может быть не более чем на 10 мас.% выше концентрации в основном потоке в других секциях реактора без стратификации. Концентрация полимерных твердых веществ в наиболее плотной части стратифицированного потока может составлять от 45 до 60 мас.%, в идеале от 55 до 60 мас.%. Во втором аспекте настоящее изобретение относится к петлевому реактору, подходящему для способа полимеризации полиолефина, содержащему множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии, средства для введения в указанный реактор олефинового мономера,катализатора полимеризации и разбавителя, один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, и насос, подходящий для поддержания циркуляции указанной полиолефиновой суспензии в указанном петлевом реакторе, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом с помощью двух горизонтальных труб, и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками. Предпочтительно в настоящем изобретении предложен петлевой реактор, подходящий для способа полимеризации полиолефина, содержащий: множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии, средства для введения в указанный реактор олефинового мономера, катализатора полимеризации и разбавителя, один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, и насос, подходящий для поддержания циркуляции указанной полиолефиновой суспензии в указанном петлевом реакторе, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом с помощью двух горизонтальных труб, и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками, и указанные две горизонтальные трубы выполнены с возможностью уменьшения скорости циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб,снабженных одним или более осадительными стояками, по меньшей мере на 20% и не более, чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора. Настоящее изобретение обеспечивает преимущества по сравнению с предшествующим уровнем техники. Описанный выше петлевой реактор значительно увеличивает эффективность осадительных стояков, что приводит к извлечению суспензии продукта из петлевого реактора с более высокой концентрацией твердого полимера и более низкой концентрацией разбавителя и других реагентов, таких как мономер. Поэтому петлевой реактор является преимущественным для получения суспензии продукта эффективным и, следовательно, экономичным образом. Далее настоящее изобретение описано дополнительно. Ниже более подробно определяют различные аспекты изобретения. Каждый определенный таким образом аспект можно объединять с любым другим аспектом или аспектами, если явно не указано противоположное. В частности, любой признак, указанный как предпочтительный или преимущественный, можно объединять с любым другим признаком или признаками, указанными как предпочтительные или преимущественные. Описание приводят только в качестве примера и оно не ограничивает изобретение. Номера ссылок относятся к приложенному к этому документу чертежу. Краткое описание чертежей На чертеже представлен схематический перспективный вид петлевого реактора согласно одному воплощению настоящего изобретения. Используемые в данном документе формы единственного числа включают как единичные, так и множественные определяемые объекты, если в контексте явно не указано противоположное. Используемые в данном документе термины "содержащий", "содержит" и "состоит из" являются синонимами терминов "включающий", "включает" или "состоящий", "состоит" и являются объединяющими или открытыми и не исключают не перечисленных объектов, элементов или стадий способа. Термины "содержащий", "содержит" и "состоит из" также включают термин "включающий в себя". Перечисление числовых диапазонов с помощью конечных значений включает все числа и дроби,включенные в соответствующие диапазоны, а также перечисленные конечные значения. Если не определено противоположное, все термины, используемые в описании изобретения, включая технические и научные термины, имеют то значение, которое обычно подразумевает обычный специалист в области техники, к которой относится это изобретение. С помощью дополнительных инструкций включают определения терминов, используемых в описании, для лучшей оценки идеи настоящего изобретения. Ссылка в этом техническом описании на "одно воплощение" или "воплощение" или "другое воплощение" означает, что конкретную конфигурацию или характеристику, описанную в связи с данным воплощением, включают по меньшей мере в одно воплощение настоящего изобретения. Таким образом,появление выражений "в одном воплощении" или "в воплощении" в различных местах этого технического описания необязательно все относятся к одному и тому же воплощению, однако могут и относиться к одному и тому же воплощению. Помимо этого, конкретные признаки, структуры или характеристики можно объединять любым подходящим образом, как должно быть ясно специалисту из этого описания, в одном или более воплощениях. Помимо этого, хотя описанные в данном документе некоторые воплощения включают одни, а не другие признаки, включенные в другие воплощения, сочетания признаков различных воплощений понимают как включенные в область защиты данного изобретения, и они образуют различные воплощения, как понимает специалист. Например, в следующей формуле изобретения любое из заявленных воплощений можно использовать в любом сочетании. В следующем подробном описании изобретения ссылаются на приложенные чертежи, которые образуют его часть и в которых показывают для наглядности только конкретные воплощения, в которых изобретение можно осуществить на практике. Необходимо понимать, что можно использовать другие воплощения и можно производить структурные или логические изменения, не выходя из области защиты настоящего изобретения. Следующее подробное описание, поэтому, не нужно рассматривать, как имеющее ограничивающее значение, и область защиты настоящего изобретения определяется приложенной формулой изобретения. В настоящем изобретении предложен способ получения полиолефина в петлевом реакторе полимеризации, причем указанный петлевой реактор включает множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб,указанный способ включает стадии подачи олефинового мономера, жидкого разбавителя, катализатора полимеризации, возможно, водорода, и, возможно, олефинового сомономера в указанный петлевой реактор, и полимеризации указанного олефинового мономера и указанного возможного сомономера с получением полиолефиновой суспензии в указанном петлевом реакторе, где скорость циркуляции полиолефиновой суспензии внутри указанной по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, понижена по меньшей мере на 20% и не более чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора. Используемый в данном документе термин "горизонтальная часть" относится к, по существу, горизонтальной секции трубы. Поэтому горизонтальная часть может иметь U-образную форму или быть, по существу, прямой. Данный способ особенно подходит для реактора полимеризации альфа-олефинов, в котором полимеризацию выполняют при высоком давлении, и более конкретно для суспензионного реактора. В качестве примера приводят полиэтилен, однако неограничивающим образом. Согласно одному воплощению суспензию предпочтительно получают путем подачи реагентов в петлевой реактор, имеющий одну или более петель, и содержащий по меньшей мере на одной из одной или более петель один или более осадительных стояков, и полимеризации мономера с получением полиолефиновой (предпочтительно полиэтиленовой) суспензии, включающей разбавитель и твердые полиолефиновые (предпочтительно полиэтиленовые) частицы. Указанные реагенты предпочтительно включают разбавитель, мономеры, катализатор, возможно, водород, возможно, один или более сомономеров. Используемый в данном документе термин "мономер" относится к олефиновому соединению, которое подлежит полимеризации. Примерами олефиновых мономеров являются этилен и пропилен. Предпочтительно изобретение направлено на этилен. Настоящее изобретение особенно подходит для способа полимеризации для получения полиэтилена. Подходящая "полимеризация этилена" включает, но не ограничивается перечисленным, гомополимеризацию этилена или сополимеризацию этилена и по меньшей мере одного олефинового сомономера. Этилен полимеризуют в жидком разбавителе в присутствии катализатора, возможно, активирующего агента, возможно, сомономера, возможно, водорода, и, возможно, других добавок, получая таким образом суспензию полимеризации. Настоящий способ получения полиолефина может включать способ получения мономодального или бимодального полиолефина. Под термином "мономодальный полиолефин" или "полиолефин с мономодальным распределением молекулярной массы" понимают полимеры, имеющие один максимум в кривой молекулярно-массового распределения, также определяемой как кривая унимодального молекулярно-массового распределения. Под термином "полиолефин с бимодальным молекулярно-массовым распределением" или "бимодальный полиолефин" понимают полиолефин, имеющий кривую распределения, являющуюся суммой двух унимодальных кривых молекулярно-массового распределения. Под термином "полиолефин с мультимодальным молекулярно-массовым распределением" или "мультимодальный полиолефин" понимают полимеры с кривой распределения, являющейся суммой по меньшей мере двух, предпочтительно более чем двух унимодальных кривых молекулярно-массового распределения. Олефиновые сомономеры, которые подходят для использования в соответствии с настоящим изобретением, включают, но не ограничиваются перечисленным, алифатические C3-C20 альфа-олефины. Примеры подходящих алифатических C3-C20 альфа-олефинов включают пропилен, 1-бутен, 1-пентен, 4 метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1 эйкозен. Термин "сополимер" относится к полимеру, который получают путем связывания двух различных типов мономера в одной полимерной цепи. Термин "гомополимер" относится к полимеру, который получают путем связывания одинаковых мономеров в отсутствии сомономеров. В одном воплощении настоящего изобретения указанный сомономер является 1-гексеном. Используемый в данном документе термин "разбавитель" относится к разбавителям в жидкой форме, которые находятся в жидком состоянии при комнатной температуре и предпочтительно являются жидкими при условиях давления в петлевом реакторе. Разбавители, которые подходят для использования согласно настоящему изобретению, могут включать, но не ограничиваются перечисленным, углеводородные разбавители, такие как алифатические, циклоалифатические и ароматические углеводородные растворители или галогенированные разновидности таких растворителей. Предпочтительными растворителями являются насыщенные углеводороды C12 или ниже с прямой или разветвленной цепью, С 5-С 9 насыщенные алициклические или ароматические углеводороды или С 2-С 6 галогенированные углеводороды. Неограничивающими иллюстративными примерами растворителей являются бутан, изобутан, пентан, гексан, циклопентан, циклогексан, циклогептан, метилциклопентан, метилциклогексан, изооктан,бензол, толуол, ксилол, хлороформ, хлорбензолы, тетрахлорэтилен, дихлорэтан и трихлорэтан. В предпочтительном воплощении настоящего изобретения указанный разбавитель является изобутаном. Однако, из настоящего изобретения должно быть ясно, что также можно применять другие разбавители по настоящему изобретению. Как используют в данном описании, выражения "полиолефиновая суспензия", "полимеризационная суспензия" или "суспензия полимера" или "суспензия" означает, по существу, многофазную композицию, включающую, по меньшей мере, частицы твердого мономера и жидкую фазу, причем жидкая фаза представляет собой дисперсионную среду. Твердые вещества включают катализатор и полимеризованный олефин, такой как полиэтилен. Жидкости могут включать инертный разбавитель, такой как изобутан, растворенный мономер, такой как этилен, возможный сомономер(ы), агенты для регулирования молекулярной массы, такие как водород, один или более антистатических агентов, агенты, предотвращающие обрастание, поглотители и другие технологические добавки. В реакции полимеризации может быть использован катализатор, который инициирует полимеризацию и поддерживает реакцию. Как используют в данном описании, термин "катализатор" означает вещество, которое вызывает изменение скорости реакции полимеризации. В настоящем изобретении он особенно применим к катализаторам полимеризации этилена, таким как металлоценовые катализаторы, катализаторы Циглера-Натта и/или хромовые катализаторы. Термин "металлоценовый катализатор" в данном документе используют для описания любых комплексов переходных металлов, состоящих из атомов металла, связанных с одним или более лигандами. Металлоценовые катализаторы являются соединениями переходных металлов группы IV Периодической таблицы, таких как титан, цирконий, гафний и т.п., и имеют координированную структуру с металлическим соединением и лигандами, состоящими из одной или двух групп циклопентадиенила, инденила,флуоренила или их производных. Ключевой для металлоценов является структура комплекса. Структуру и геометрию металлоцена можно изменять, чтобы приспособить ее для конкретной потребности производителя в зависимости от требуемого полимера. Металлоцены содержат один металлический центр, что позволяет лучше регулировать ветвление и молекулярно-массовое распределение полимера. Мономеры внедряются между металлом и растущей цепью полимера. В предпочтительном воплощении металлоценовый катализатор имеет общую формулу (I) или (II) где металлоцены по формуле (I) являются не-мостиковыми металлоценами и металлоцены по формуле (II) являются мостиковыми металлоценами, указанные металлоцены по формуле (I) или (II) имеют два Ar, связанных с М, которые могут быть одинаковыми или могут отличаться друг от друга;Ar представляет собой ароматическое кольцо, группу или фрагмент, и каждое Ar независимо выбрано из группы, состоящей из циклопентадиенила, инденила, тетрагидроинденила или флуоренила,причем каждая из указанных групп, при необходимости, может быть замещенной одним или более заместителями, каждый из которых независимо выбран из группы, состоящей из галогена, гидросилильной группы, группы SiR3, в которой R является углеводородным радикалом, содержащим от 1 до 20 атомов углерода, и углеводородного радикала, содержащего от 1 до 20 атомов углерода, и указанный углеводородный радикал возможно содержит один или более атомов, выбранных из группы, включающей В, Si,S, О, F, Cl и Р; М является переходным металлом, выбранным из группы, состоящей из титана, циркония, гафния и ванадия, и предпочтительно является цирконием; каждое Q независимо выбрано из группы, состоящей из галогена, гидрокарбоксильной группы, содержащей от 1 до 20 атомов углерода, и углеводородного радикала, содержащего от 1 до 20 атомов углерода, и указанный углеводородный радикал возможно содержит один или более атомов, выбранных из группы, включающей В, Si, S, О, F, Cl и Р; иR" является двухвалентной группой или фрагментом, связывающим две группы Ar, и выбран из группы, состоящей из C1-C20 алкилена, германия, кремния, силоксана, алкилфосфина и амина, и указанный R" возможно является замещенным одним или более заместителей, каждый из которых независимо выбран из группы, состоящей из галогена, гидросилильной группы, группы SiR3, в которой R является углеводородным радикалом, содержащим от 1 до 20 атомов углерода, и углеводородного радикала, содержащего от 1 до 20 атомов углерода, и указанный углеводородный радикал возможно содержит один или более атомов, выбранных из группы, включающей В, Si, S, О, F, Cl и Р. Используемый в данном документе термин "углеводородный радикал, содержащий от 1 до 20 атомов углерода" предназначен для обозначения фрагмента, выбранного из группы, включающей линейный или разветвленный C1-C20 алкил, C3-C20 циклоалкил, C6-C20 арил, C7-C20 алкиларил и C7-C20 арилалкил,или любые их сочетания. Типичными группами углеводородных радикалов являются метильная, этильная, пропильная, бутильная, амильная, изоамильная, гексильная, изобутильная, гептильная, октильная,нонильная, децильная, цетильная, 2-этилгексильная и фенильная группы. Типичные галогеновые атомы включают хлор, бром, фтор и йод, и среди этих галогеновых атомов предпочтительными являются фтор и хлор. Иллюстративные примеры металлоценовых катализаторов включают, но не ограничиваются перечисленным, бис-(циклопентадиенил)цирконий дихлорид (Cp2ZrCl2), бис-(циклопентадиенил)титан дихлорид (Cp2TiCl2), бис-(циклопентадиенил)гафний дихлорид (Cp2HfCl2), бис-(тетрагидроинденил) цирконий дихлорид, бис-(инденил)цирконий дихлорид и бис-(н-бутилциклопентадиенил)цирконий дихлорид, этиленбис-(4,5,6,7-тетрагидро-1-инденил)цирконий дихлорид, этиленбис-(1-инденил)цирконий дихлорид,диметилсилен бис-(2-метил-4-фенилинден-1-ил)цирконий дихлорид,дифенилметилен(циклопентадиенил)(флуорен-9-ил)цирконий дихлорид и диметилметилен(1-(4-трет-бутил-2 метилциклопентадиенил)(флуорен-9-илцирконий дихлорид. Предпочтительно металлоценовые катализаторы нанесены на твердый носитель. Носитель может быть инертным твердым веществом, органическим или неорганическим, которое не вступает в химические реакции с любым из компонентов стандартного металлоценового катализатора. Подходящие материалы носителя для нанесенного катализатора по настоящему изобретению включают твердые неорганические оксиды, такие как диоксид кремния, оксид алюминия, оксид магния, оксид титана, оксид тория,а также смешанные оксиды диоксида кремния и одного или более оксидов металлов группы 2 или 13,такие как магниево-силикатные и алюмосиликатные смешанные оксиды. Диоксид кремния, оксид алюминия и смешанные оксиды диоксида кремния и одного или более оксидов металлов группы 2 или 13 являются предпочтительными материалами носителя. Предпочтительными примерами таких смешанных оксидов являются алюмосиликаты. Наиболее предпочтительным является диоксид кремния. Диоксид кремния может находиться в гранулированной, агломерированной, пирогенной или другой форме. Носитель предпочтительно является соединением диоксида кремния. В предпочтительном воплощении металлоценовый катализатор нанесен на твердый носитель, предпочтительно на носитель из диоксида кремния. В одном воплощении катализатор для применения в данном способе представляет собой нанесенный металлоценовый-алюмоксановый катализатор, состоящий из металлоцена и алюмоксана, которые связаны на пористом носителе из диоксида кремния. Термин "катализатор Циглера-Натта" или "катализатор ЦН" относится к катализаторам, имеющим общую формулу M1Xv, где М 1 является соединением переходного металла, выбранным из групп с IV поVII, X является галогеном и v представляет собой валентность металла. Предпочтительно М 1 является металлом группы IV, группы V или группы VI, более предпочтительно титаном, хромом или ванадием, и наиболее предпочтительно титаном. Предпочтительно X является хлором или бромом, наиболее предпочтительно хлором. Иллюстративные примеры соединений переходных металлов включают, но не ограничиваются перечисленным, TiCl3, TiCl4. Подходящие катализаторы ЦН для применения в данном изобретении описывают в US 6930071 и US 6864207, которые включены в данный документ путем ссылки. Термин "хромовые катализаторы" относится к катализаторам, полученным путем нанесения оксида хрома на носитель, например носитель из диоксида кремния или алюминия. Иллюстративные примеры хромовых катализаторов включают, но не ограничиваются перечисленным, CrSiO2 или CrAl2O3. В способах по изобретению возможно используют активирующий агент. Термин "активирующий агент" относится к материалам, которые можно использовать в сочетании с катализатором для улучшения активности катализатора в течение реакции полимеризации. В настоящем изобретении он, в частности, относится к алюминийорганическому соединению, возможно являющемуся галогенированным,имеющему общую формулу AlR11R12R13 или AlR11R12Y, где R11, R12, R13 являются алкилом, содержащим от 1 до 6 атомов углерода, и R11, R12, R13 могут быть одинаковыми или различными, и Y является водородом или галогеном, как описано в US 6930071 и US 6864207, которые включены в данный документ путем ссылки. Предпочтительными активирующими агентами являются триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА), триметилалюминий (ТМА) и метилметилэтилалюминий (ММЭА). ТЭА является особенно предпочтительным. В одном воплощении активирующий агент добавляют в петлевой реактор в суспензию активирующего агента с концентрацией менее 90 мас.% от состава суспензии активирующего агента, более предпочтительно от 10 до 50 мас.%, например примерно 20 мас.%. Полимеризацию можно выполнять в широком температурном диапазоне. Предпочтительно температура находится в диапазоне от примерно 0 до примерно 110 С. Более предпочтительный диапазон составляет от примерно 60 до примерно 110 С, более предпочтительно от примерно 80 до 110 С. Давление в реакторе можно поддерживать от 2 до 10 МПа (от 20 до 100 бар), предпочтительно от 3 до 5 МПа (от 30 до 50 бар), более предпочтительно давление составляет от 3,7 до 4,5 МПа (от 37 до 45 бар). В данном способе используют петлевой реактор, содержащий множество взаимосвязанных труб,определяющих путь течения полиолефиновой суспензии, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, в котором скорости циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, по меньшей мере на 20 и не более чем на 60% меньше скорости циркуляции внутри остальной части указанного петлевого реактора, причем указанный способ включает стадии подачи олефинового мономера, жидкого разбавителя, катализатора полимеризации, возможно, водорода, и, возможно, олефинового сомономера в указанный петлевой реактор,полимеризации указанного олефинового мономера и указанного возможного сомономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе. В одном воплощении внутренний диаметр указанной по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженной одним или более осадительными стояками, увеличен на коэффициент, составляющий не более 1,40, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб. В альтернативном воплощении нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками. Предпочтительно обе из указанных двух горизонтальных труб снабжены одним или более осадительными стояками. В некоторых воплощениях внутренний диаметр по меньшей мере одной из указанных горизонтальных труб, снабженных одним или более осадительными стояками, можно уменьшить на коэффициент, составляющий не более 0,9, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб. Используемое в данном документе выражение "внутренний диаметр, уменьшенный на коэффициент, составляющий не более 0,9" относится к внутреннему диаметру, который не более чем на 10% меньше внутреннего диаметра остальной части указанных взаимосвязанных труб. Предпочтительно внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,9 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб. Например, внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,9 до 0,99 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,9 до 0,98 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,9 до 0,96 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,9 до 0,95 от внутреннего диаметра остальной части указанных взаимосвязанных труб. Предпочтительно внутренний диаметр обеих (каждой) указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, уменьшают на коэффициент, составляющий не более 0,9, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб. Предпочтительно внутренний диаметр каждой из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,9 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб. Например,внутренний диаметр каждой из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,9 до 0,99 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например внутренний диаметр каждой из указанных двух горизонтальных труб,снабженных одним или более осадительными стояками, составляет от 0,9 до 0,98 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например внутренний диаметр каждой из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,9 до 0,96 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например внутренний диаметр каждой из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,9 до 0,95 от внутреннего диаметра остальной части указанных взаимосвязанных труб. Реактор может быть петлевым реактором с одной петлей или с двумя петлями, включающим два последовательно соединенных петлевых реактора. Реактор может быть петлевым реактором с множеством петель, включающим по меньшей мере 3 последовательно соединенных петлевых реактора. Настоящее изобретение также включает способ получения полиолефина в петлевом реакторе полимеризации, содержащем множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, в котором внутренний диаметр указанной по меньшей мере одной горизонтальной части, снабженной одним или более осадительными стояками, увеличен на коэффициент, составляющий не более 1,40, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб, причем указанный способ включает стадии подачи олефинового мономера, жидкого разбавителя, катализатора полимеризации, возможно, водорода, и, возможно, олефинового сомономера в указанный петлевой реактор,полимеризации указанного олефинового мономера и указанного возможного сомономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе. Настоящее изобретение также включает способ получения полиолефина в петлевом реакторе полимеризации, содержащем множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками, причем указанный способ включает стадии подачи олефинового мономера, жидкого разбавителя, катализатора полимеризации, возможно, водорода, и, возможно, олефинового сомономера в указанный петлевой реактор, и полимеризации указанного олефинового мономера и указанного возможного сомономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе. В предпочтительном воплощении в настоящем изобретении предложен способ получения полиолефинового продукта в петлевом реакторе полимеризации, причем указанный петлевой реактор включает: множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии, средства для введения в указанный реактор олефинового мономера, катализатора полимеризации и разбавителя, один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, и насос, подходящий для поддержания циркуляции полиолефиновой суспензии в указанном петлевом реакторе, указанный способ включает стадии: подачи олефинового мономера, жидкого разбавителя, катализатора полимеризации, возможно, водорода, и, возможно, олефинового сомономера в указанный петлевой реактор, полимеризации указанного мономера и указанного возможного сомономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе, отстаивания указанной полиолефиновой суспензии в одним или более осадительных стояковах, соединенных с указанным петлевым реактором, непрерывного извлечения указанной полиолефиновой суспензии из одним или более осадительных стояков из указанного петлевого реактора, в котором скорость циркуляции указанной полиолефиновой суспензии внутри указанной по меньшей мере одной горизонтальной части, снабженной одним или более осадительными стояками, составляет по меньшей мере на 20 и не более чем на 60% меньше скорости циркуляции внутри остальной части указанного петлевого реактора, предпочтительно по меньшей мере на 30 и не более чем на 55% меньше скорости циркуляции внутри остальной части указанного петлевого реактора. В одном воплощении скорость циркуляции полиолефиновой суспензии внутри указанной по меньшей мере одной горизонтальной части, снабженной одним или более осадительными стояками, лежит между предельной гомогенной скоростью и предельной скоростью осаждения. Термин "предельная гомогенная скорость" (VПГ) обычно относится к скорости полимерной суспензии в горизонтальной части взаимосвязанных труб, выше которой полимерная суспензия является полностью гомогенной и концентрация твердых веществ является постоянной во всей трубной секции. Предельную гомогенную скорость можно выразить как согласно Newitt D.M., Richardson J.F., M. AbbottTurtle R.В. (1955), Hydraulic conveying of solids inhorizontal pipes, Trans. Inst. of Chem. Eng., 33, 93-113, или как согласно Spells K.Е. (1955). Correlations for use in transport of aqueous suspensions of fine solidsthrough pipes, Institution of Chemical Engineers-Transactions, 33 (2), 79-84, с D в футах и V в фут/с, или как согласно Govier G.W. and Charies M.E., "The Hydraulics of the Pipeline Flow of Solid - Liquid Mixtures", Engineering J., 44, 8, p. 50-7, August, 1961,где V - конечная скорость твердых частиц, м/с = (4gdp(S-1)/3CD)1/2;CD - коэффициент гидравлического сопротивления = 24/Rep(1+0,15Rep0,687);Rep - число Рейнольдса для частицы = rholdpV/L;g - ускорение свободного падения, м 2/с. Термин "предельная скорость осаждения" (VПО) обычно относится к скорости полимерной суспензии в горизонтальной части взаимосвязанных труб, при которой твердые полимерные частицы полимерной суспензии начинают осаждаться из основного потока суспензии в петлевом реакторе. Предельная скорость осаждения представляет собой минимальную скорость циркуляции в петлевом реакторе. Предельную скорость осаждения можно выразить как согласно Edward J. Wasp et al., Solid - Liquid Flow Slurry Pipeline Transportation 89, Trans. Tech. Publications, 1977, где VO является предельной скоростью осаждения, FL является эмпирической постоянной,которая обычно увеличивается с увеличением концентрации твердого вещества и уменьшением размера частиц, g является ускорением свободного падения (32,2 фут/с 2 или 9,81 м/с 2), р является плотностью полимерной частицы, l является плотностью жидкой среды и D является внутренним диаметром реактора. Предельная скорость осаждения представляет собой минимальную скорость циркуляции в петлевом реакторе. В одном воплощении петлевой реактор, подходящий для применения в данном способе содержит множество взаимосвязанных труб, определяющих путь течения полиэтиленовой суспензии, средства для введения в реактор этиленового мономера, катализатора полимеризации и разбавителя, один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, и насос, подходящий для поддержания циркуляции полиэтиленовой суспензии в указанном петлевом реакторе. В одном воплощении способ полимеризации включает стадии подачи этиленового мономера, жидкого разбавителя, катализатора полимеризации, возможно, водорода, и, возможно, олефинового сомономера в указанный петлевой реактор, полимеризации указанного мономера и указанного возможного сомономера с получением полиэтиленовой суспензии в указанном петлевом реакторе, отстаивания полиэтиленовой суспензии в одним или более осадительных стояковах, соединенных с указанным петлевым реактором, непрерывного извлечения указанной полиэтиленовой суспензии из одним или более осадительных стояков из указанного петлевого реактора. Согласно одному воплощению скорость циркуляции полиэтиленовой суспензии внутри указанной по меньшей мере одной горизонтальной части, снабженной одним или более осадительными стояками,можно понизить по меньшей мере на 20 и не более чем на 60%, например по меньшей мере на 30 и не более чем на 59%, например по меньшей мере на 40 и не более чем на 58%, например по меньшей мере на 50 и не более чем на 57%, например по меньшей мере на 50 и не более чем на 56%, например по меньшей мере на 50 и не более чем на 55%, предпочтительно скорость понижают по меньшей мере на 35 и не более чем на 55%, предпочтительно по меньшей мере на 35 и не более чем на 50%, предпочтительно по меньшей мере на 40 и не более чем на 50%, предпочтительно по меньшей мере на 40 и не более чем на 45% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора. Согласно предпочтительному воплощению скорость циркуляции полиэтиленовой суспензии внутри указанной по меньшей мере одной горизонтальной части, снабженной одним или более осадительными стояками, составляет от 40 до 80% от скорости циркуляции внутри остальной части указанного петлевого реактора, например от 45 до 75%, например от 50 до 70%, например от 50 до 65%, например от 50 до 60%, например от 55 до 60% от скорости циркуляции внутри остальной части указанного петлевого ре-8 025081 актора. В одном воплощении скорость циркуляции полиэтиленовой суспензии внутри указанной по меньшей мере одной горизонтальной части, снабженной одним или более осадительными стояками, может составлять от 4 до 6 м/с, например 5 м/с, и скорость циркуляции внутри остальной части указанного петлевого реактора может составлять от 7 до 10 м/с, например 9 м/с. Предпочтительно скорость циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженной одним или более осадительными стояками, составляет от 4 до 7 м/с, например от 4 до 6 м/с, и скорость циркуляции внутри остальной части указанного петлевого реактора составляет от 7 до 11 м/с, например от 8 до 10 м/с. В одном воплощении полимеризацию выполняют в петлевом реакторе с одной петлей, содержащим множество взаимосвязанных труб, определяющих путь течения полиэтиленовой суспензии, и дополнительно содержащим один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, в котором внутренний диаметр указанной по меньшей мере одной горизонтальной части, снабженной одним или более осадительными стояками, увеличен на коэффициент, составляющий не более 1,40, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб. В одном воплощении внутренний диаметр горизонтальной части, снабженной одним или более осадительными стояками, увеличен на коэффициент, составляющий по меньшей мере 1,10 и не более 1,50, например по меньшей мере 1,10 и не более 1,40, например по меньшей мере 1,15 и не более 1,39, например по меньшей мере 1,20 и не более 1,38, например по меньшей мере 1,25 и не более 1,37, например по меньшей мере 1,30 и не более 1,36, например по меньшей мере 1,30 и не более 1,35, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб. В одном воплощении внутренний диаметр указанной горизонтальной части, снабженной одним или более осадительными стояками, составляет от 1,10 до 2,0 от внутреннего диаметра остальной части труб петлевого реактора, например от 1,10 до 1,50 от внутреннего диаметра остальной части труб петлевого реактора, например от 1,2 до 1,4 от внутреннего диаметра остальной части труб петлевого реактора, например составляет 1,40 от внутреннего диаметра остальной части труб петлевого реактора,например 1,39, например 1,38, например 1,37, например 1,36, например 1,35, например 1,34 от внутреннего диаметра остальной части труб петлевого реактора. В другом воплощении полимеризацию выполняют в петлевом реакторе с одной петлей, содержащим множество взаимосвязанных труб, определяющих путь течения полиэтиленовой суспензии, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами, и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками. В предпочтительном воплощении полимеризацию выполняют в петлевом реакторе с одной петлей, содержащим множество взаимосвязанных труб, определяющих путь течения полиэтиленовой суспензии, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами, каждая из которых имеет диаметр, уменьшенный на коэффициент, составляющий от примерно 0,90 до 1,0, предпочтительно примерно 0,95, по сравнению с диаметром в остальной части реактора, и где по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками. В некоторых предпочтительных воплощениях полимеризацию выполняют в петлевом реакторе с одной петлей, содержащим множество взаимосвязанных труб, определяющих путь течения полиэтиленовой суспензии, и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами, каждая из которых имеет внутренний диаметр, составляющий от примерно 0,90 до 1,0 от внутреннего диаметра в остальной части реактора, и где по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками. Предпочтительно каждая из них имеет внутренний диаметр, составляющий от 0,90 до 0,98 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например каждая из них имеет внутренний диаметр, составляющий от 0,90 до 0,96 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например каждая из них имеет внутренний диаметр, составляющий от 0,90 до 0,95 от внутреннего диаметра остальной части указанных взаимосвязанных труб. В одном воплощении указанный петлевой реактор полимеризации является петлевым суспензионным реактором с одной петлей. В другом воплощении указанный петлевой реактор полимеризации является двойным петлевым суспензионным реактором, содержащим два последовательно соединенных петлевых реактора. В одном воплощении способ можно выполнять в двойном петлевом реакторе, содержащем первый и второй последовательно соединенные петлевые реакторы, при этом каждый реактор содержит множество взаимосвязанных труб, определяющих путь течения полиэтиленовой суспензии, второй реактор содержит один или более осадительных стояков, предусмотреных по меньшей мере на одной горизонталь-9 025081 ной части взаимосвязанных труб, внутренний диаметр по меньшей мере одной горизонтальной части,снабженной одним или более осадительными стояками, увеличен на коэффициент, составляющий не более 1,40, по сравнению с внутренним диаметром остальной части взаимосвязанных труб. В одном воплощении способ можно выполнять в двойном петлевом реакторе, содержащем первый и второй последовательно соединенные петлевые реакторы, при этом каждый реактор содержит множество взаимосвязанных труб, определяющих путь течения полиэтиленовой суспензии, во втором реакторе нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами, и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками. В одном воплощении способ можно выполнять в двойном петлевом реакторе, состоящим из первого и второго последовательно соединенных петлевых реакторов, при этом каждый реактор содержит множество взаимосвязанных труб, определяющих путь течения полиэтиленовой суспензии, во втором реакторе нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами, и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками. В одном воплощении внутренний диаметр по меньшей мере одной из или обеих указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, уменьшен на коэффициент, составляющий не более 0,9, например не более 0,91, например не более 0,92, например не более 0,93, например не более 0,94, например не более 0,95, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб. В одном воплощении внутренний диаметр по меньшей мере одной или обеих из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, уменьшен на коэффициент, составляющий от примерно 0,90 до 1,0, предпочтительно примерно 0,95 по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб. Предпочтительно внутренний диаметр по меньшей мере одной из или обеих указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб. Например, внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 0,99 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,90 до 0,98 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,90 до 0,96 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,90 до 0,95 от внутреннего диаметра остальной части указанных взаимосвязанных труб. Настоящее изобретение включает все описанные выше двойные петлевые реакторы. Настоящее изобретение также включает петлевой реактор, причем указанный петлевой реактор содержит множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии,средства для введения в указанный реактор олефинового мономера, катализатора полимеризации и разбавителя, один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, и насос, подходящий для поддержания циркуляции указанной полиолефиновой суспензии в указанном петлевом реакторе, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами, и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками,и указанные две горизонтальные трубы выполнены с возможностью уменьшения скорости циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, по меньшей мере на 20% и не более чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора. Согласно одному воплощению две горизонтальные трубы могут быть выполнены с возможностью уменьшения скорости циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками,по меньшей мере на 25 и не более чем на 60%, например по меньшей мере на 30и не более чем на 60%,предпочтительно скорость понижают по меньшей мере на 35 и не более чем на 55%, предпочтительно по меньшей мере на 35 и не более чем на 50%, предпочтительно по меньшей мере на 40 и не более чем на 50%, предпочтительно по меньшей мере на 40 и не более чем на 45%, по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора. Согласно предпочтительному воплощению две горизонтальные трубы могут быть выполнены так,что скорость циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, составляет от 40 до 80% от скорости циркуляции внутри остальной части указанного петлевого реактора, например от 45 до 75%, например от 50 до 70%, например от 50 до 65%, например от 50 до 60%, например от 55 до 60% от скорости циркуляции внутри остальной части указанного петлевого реактора. В одном воплощении две горизонтальные трубы могут быть выполнены так, что скорость циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, составляет от 4 до 7 м/с, например от 4 до 6 м/с, и скорость циркуляции внутри остальной части указанного петлевого реактора со- 10025081 ставляла от 7 до 11 м/с, например от 8 до 10 м/с. В одном воплощении обе из указанных двух горизонтальных труб снабжены одним или более осадительными стояками. В одном воплощении внутренний диаметр по меньшей мере одной или обеих из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, уменьшен на коэффициент, составляющий от примерно 0,90 до 1,0, например на коэффициент, составляющий от примерно 0,90 до 0,98, например на коэффициент, составляющий от примерно 0,90 до 0,97, например на коэффициент, составляющий от примерно 0,90 до 0,96, например на коэффициент, составляющий от примерно 0,90 до 0,95, предпочтительно составляющий примерно 0,95, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб. Предпочтительно внутренний диаметр по меньшей мере одной или обеих из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб. Например, внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 0,99 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,90 до 0,98 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,90 до 0,96 от внутреннего диаметра остальной части указанных взаимосвязанных труб, например от 0,90 до 0,95 от внутреннего диаметра остальной части указанных взаимосвязанных труб. В одном воплощении указанный петлевой реактор является вторым реактором в двойном петлевом реакторе, содержащим последовательно соединенные первый реактор и второй реактор. В одном воплощении в изобретении предложен петлевой реактор, причем указанный петлевой реактор содержит множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии, средства для введения в указанный реактор олефинового мономера, катализатора полимеризации и разбавителя, один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб, и насос, подходящий для поддержания циркуляции указанной полиолефиновой суспензии в указанном петлевом реакторе, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом с помощью двух горизонтальных труб,и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками, и внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб,снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части взаимосвязанных труб. Изобретение можно более подробно понять на основании воплощений, проиллюстрированных на чертеже. На чертеже представлен петлевой реактор 100 с одной петлей согласно воплощению изобретения,содержащий множество взаимосвязанных труб 104, определяющих основной путь течения в реакторе. Необходимо понимать, что хотя петлевой реактор 100 показан с шестью вертикальными трубами, указанный петлевой реактор 100 может быть оборудован меньшим или большим количеством труб, таким как 4 или более трубы, например от 4 до 6 вертикальных труб. Вертикальные секции сегментов труб 104 предпочтительно снабжены теплообменными кожухами 105. Тепло полимеризации можно отводить с помощью охлаждающей воды, циркулирующей в этих кожухах 105 реактора. Реагенты, такие как разбавитель, мономер, возможные сомономеры и реакционные добавки, можно вводить в реактор 100 через трубопровод 107. Катализатор, возможно в сочетании с активирующим агентом, можно вводить в реактор 100 через пропускник 106. В предпочтительном воплощении катализаторы вводят только выше по потоку от циркуляционного насоса и разбавитель, мономер, возможные сомономеры и реакционные добавки вводят только ниже по потоку от циркуляционного насоса. Полимеризационную суспензию направленно направляют по замкнутому контуру через петлевой реактор 100, как показано стрелками 108, с помощью одного или более насосов, таких как осевой насос 101. Насос может приводиться в движение с помощью электрического мотора 102. Используемый в данном документе термин "насос" включает любое устройство компрессионного привода, повышающее давление текучей среды посредством, например, поршня или набора вращающихся лопастных колес 103. По изобретению нижние концы по меньшей мере двух вертикальных труб соединены друг с другом горизонтальными трубами 104-1 и 104-2. Две горизонтальные трубы 104-1 и 104-2 соединяют две точки одной и той же петли по двум альтернативным путям, имеющим время прохождение, отличное от времени прохождения по основному пути. Показанный реактор 100 снабжен тремя осадительными стояками 109, соединенными с одной трубой 104-1 из двух горизонтальных труб 104-1 и 104-2. Необходимо понимать, что хотя петлевой реактор 100 показывают с тремя осадительными стояками 109 на одной из двух горизонтальных труб, указанный петлевой реактор 100 может быть оборудован одним или более осадительными стояками по меньшей мере на одной из указанных двух горизонтальных труб или на обеих указанных двух горизонтальных трубах. В ходе полимеризации полимерная суспензия накапливается в этих осадительных стояках 109. Осадительные стояки 109 снабжены изолирующим клапаном 110. Эти клапана 110 являются открытыми при нормальных условиях и могут быть закрыты, например, для изолирования осадительного стояка 109 от эксплуатации. Также осадительные стояки снабжены клапанами 111 для отбора или выгрузки продукта. Клапаны 111 для выгрузки могут быть клапанами любого типа,- 11025081 которые позволяют осуществлять непрерывную или периодическую выгрузку полимерной суспензии,когда они полностью открыты. Полимерную суспензию, осажденную в осадительных стояках 109, удаляют с помощью испарительных трубопроводов 113 в зону извлечения продукта (не показана) или, например, во второй петлевой реактор, как описано выше (не показано). Следующие неограничивающие примеры иллюстрируют изобретение. Примеры Пример 1. Полиэтилен получают путем подачи этиленового мономера, катализатора, сомономера, представляющего собой гексен, водорода и изобутанового разбавителя в петлевой суспензионный реактор с одной петлей. Петлевой реактор содержит 4 вертикальные трубы, 2 верхних горизонтальных сегмента и 2 нижних горизонтальных сегмента реакторных труб, соединенные встык с помощью соединений, таких как коленчатые трубы, с образованием полной петли. Фактическая длина реактора составляет примерно 250 м. Вертикальные секции трубных сегментов снабжены теплообменными кожухами. Полимерную суспензию приводят в движение по замкнутому контуру с помощью лопастного колеса, приводимого в движение мотором. Один из горизонтальных сегментов снабжен 4 осадительными стояками. В этом примере требуемый эффект получают путем уменьшения скорости циркуляции полиэтиленовой суспензии от 9 м/с в остальных секциях петлевого реактора до 5 м/с в секции осадительных стояков. Этого уменьшения скорости достигают путем увеличения внутреннего диаметра реактора от 56,0 см в остальных секциях реактора до 75,0 см в секции осадительных стояков. Концентрация твердых веществ максимальна в стратифицированном потоке в области осадительных стояков, в результате концентрация в суспензии, поступающей в осадительные стояки, достигает 55 мас.%, в то время как концентрация твердых веществ в остальных секциях реактора составляет 47 мас.%. Пример 2. Полиэтилен получают путем подачи этиленового мономера, катализатора, сомономера, представляющего собой гексен, водорода и изобутанового разбавителя в петлевой суспензионный реактор с одной петлей. Петлевой реактор содержит 4 вертикальные трубы, 2 верхних горизонтальных сегмента и 3 нижних горизонтальных сегмента реакторных труб, соединенные встык с помощью соединений, таких как коленчатые трубы, с образованием полной петли. Нижние концы двух вертикальных труб соединены друг с другом двумя горизонтальными трубами, каждая из которых снабжена тремя осадительными стояками. Вертикальные секции трубных сегментов снабжены теплообменными кожухами. Полимерную суспензию приводят в движение по замкнутому контуру с помощью лопастного колеса, приводимого в движение мотором. Требуемый эффект получают путем уменьшения скорости циркуляции полиэтиленовой суспензии от 9,5 м/с во всех секциях петлевого реактора до 5,5 м/с в секции осадительных стояков, при этом поддерживая 9,5 м/с в остальных секциях реактора. Этого уменьшения скорости достигают путем разделения потока в секции осадительных стояков на 2 горизонтальные секции, обе оборудованные осадительными стояками, и уменьшения внутреннего диаметра реактора от 48,1 см в остальных секциях реактора до 44,7 см в двух секциях осадительных стояков. Концентрация твердых веществ максимальна в стратифицированном потоке в области осадительных стояков, в результате концентрация в суспензии, поступающей в осадительные стояки, достигает 57 мас.%, в то время как концентрация твердых веществ в остальных секциях реактора составляет 49 мас.%. Кроме того, каждая из упомянутых ранее двух горизонтальных секций оборудована 3 осадительными стояками, что дает в сумме 6 осадительных стояков, что сравнимо с 4 осадительными стояками в петлевом реакторе с одной петлей предшествующего уровня техники, имеющем 4 вертикальные трубы. Хотя настоящее изобретение было описано достаточно подробно на основании некоторых его предпочтительных вариантов, возможны и другие варианты. Поэтому объем и сущность приложенной формулы изобретения не должны быть ограничены описанными в данном документе предпочтительными вариантами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения полиолефина в петлевом реакторе полимеризации, причем указанный петлевой реактор включает множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии; и один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб,указанный способ включает стадии подачи олефинового мономера, жидкого разбавителя и катализатора полимеризации в указанный петлевой реактор; полимеризации указанного олефинового мономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе, где скорость циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, понижена по меньшей мере на 20 и не более чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора. 2. Способ по п.1, в котором внутренний диаметр указанной по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженной одним или более осадительными стояками, увеличен на коэффициент, составляющий не более 1,40, по сравнению с внутренним диаметром остальной части указанных взаимосвязанных труб, или в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом двумя горизонтальными трубами и по меньшей мере одна из указанных горизонтальных труб снабжена одним или более осадительными стояками. 3. Способ по п.2, в котором обе указанные горизонтальные трубы снабжены одним или более осадительными стояками. 4. Способ по любому из пп.2 или 3, в котором внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб. 5. Способ по любому из пп.2-4, в котором внутренний диаметр каждой из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб. 6. Способ по любому из пп.1-5, в котором указанный петлевой реактор полимеризации является петлевым реактором с одной петлей. 7. Способ по любому из пп.1-6, в котором указанный петлевой реактор полимеризации является двойным петлевым реактором, содержащим два последовательно соединенных петлевых реактора. 8. Способ по любому из пп.1-7, в котором полиолефин является полиэтиленом. 9. Способ по любому из пп.1-8, в котором стадия подачи дополнительно включает подачу водорода в указанный петлевой реактор. 10. Способ по любому из пп.1-9, в котором стадия подачи дополнительно включает подачу сомономера олефина в указанный петлевой реактор. 11. Способ по п.10, в котором стадия полимеризации включает полимеризацию указанного олефинового мономера и указанного сомономера с получением указанной полиолефиновой суспензии в указанном петлевом реакторе. 12. Петлевой реактор для получения полиолефина способом по любому из пп.1-11, содержащий множество взаимосвязанных труб, определяющих путь течения полиолефиновой суспензии; средства для введения в указанный реактор олефинового мономера, катализатора полимеризации и разбавителя; один или более осадительных стояков, предусмотренных по меньшей мере на одной горизонтальной части указанных взаимосвязанных труб; и насос для поддержания циркуляции указанной полиолефиновой суспензии в указанном петлевом реакторе, в котором нижние концы по меньшей мере двух вертикальных труб соединены друг с другом с помощью двух горизонтальных труб, и по меньшей мере одна из указанных двух горизонтальных труб снабжена одним или более осадительными стояками, и указанные две горизонтальные трубы выполнены с возможностью уменьшения скорости циркуляции полиолефиновой суспензии внутри по меньшей мере одной горизонтальной части указанных взаимосвязанных труб, снабженных одним или более осадительными стояками, по меньшей мере на 20 и не более чем на 60% по сравнению со скоростью циркуляции внутри остальной части указанного петлевого реактора. 13. Петлевой реактор по п.12, в котором обе из указанных двух горизонтальных труб снабжены одним или более осадительными стояками. 14. Петлевой реактор по п.12, в котором внутренний диаметр по меньшей мере одной из указанных двух горизонтальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб. 15. Петлевой реактор по п.12, в котором внутренний диаметр каждой из указанных двух горизон- 13025081 тальных труб, снабженных одним или более осадительными стояками, составляет от 0,90 до 1,0 от внутреннего диаметра остальной части указанных взаимосвязанных труб.

МПК / Метки

МПК: C08F 10/02, C08F 10/00, B01J 19/18

Метки: полиэтиленового, петлевом, способ, продукта, получения, реакторе, полимеризации

Код ссылки

<a href="https://eas.patents.su/15-25081-sposob-polucheniya-polietilenovogo-produkta-v-petlevom-reaktore-polimerizacii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения полиэтиленового продукта в петлевом реакторе полимеризации</a>