Способ получения базового компонента смазочного масла

Формула / Реферат

1. Способ получения базового компонента смазочного масла, включающий:

а) контактирование нефтяного исходного сырья, которое имеет точку кипения при нормальном давлении в диапазоне от около 600шF (316шС) до около 1250шF (677шC) в зоне реакции гидроочистки с катализатором гидроочистки в условиях гидроочистки, включающих парциальное давление водорода меньше чем около 1600 psia (11 МПа) и температуру между около 500шF (260шС) и около 800шF (427шС), выбранные так, чтобы поддерживать объемную конверсию крекинга в установке гидроочистки менее 20%;

б) контактирование гидроочищенного масла в условиях гидродепарафинизации в зоне реакции депарафинизации с катализатором, молекулярным ситом со средним размером пор для получения депарафинизированного масла, имеющего температуру потери текучести ниже, чем температура потери текучести гидроочищенного масла, и

в) контактирование депарафинизированного масла в условиях гидрирования в зоне реакции гидрофайнинга с катализатором гидрирования, содержащим благородный металл как компонент гидрирования на носителе неорганического оксида для получения базового компонента смазочного масла.

2. Способ по п.1, где катализатор гидрирования как компонент гидрирования содержит сплав платина/палладий, имеющий молярное отношение платина/палладий между примерно 2,5:1 и 1:2,5.

3. Способ по п.1, где парциальное давление водорода в зоне реакции гидроочистки меньше чем около 1250 psia (8,6 МПа).

4. Способ по п.1, где температура в зоне реакции гидроочистки находится в диапазоне от около 600шF (316шC) до около 700шF (371шC).

5. Способ по п.1, где катализатор, молекулярное сито со средним размером пор, включает цеолит, выбранный из группы, состоящей из ZSM-5, ZSM-11, ZSM-12, ZSM-21, ZSM-23, ZSM-35, ZSM-38 и SSZ-32.

6. Способ по п.5, где катализатор, молекулярное сито со средним размером пор, включает SSZ-32.

7. Способ по п.1, где катализатор, молекулярное сито со средним размером пор, включает молекулярное сито из группы, состоящей из SAPO-11, SAPO-5, SAPO-31, SAPO-41.

8. Способ по п.7, где катализатор, молекулярное сито со средним размером пор, включает SAPO-11.

9. Способ по п.1, где нефтяное сырье имеет точку кипения при нормальном давлении в диапазоне от около 800шF (427шC) до около 1250шF (677шC).

10. Способ по п.1, где нефтяное исходное сырье представляет собой рафинат, полученный из процесса экстрагирования растворителем.

11. Способ по п.10, где рафинат имеет содержание серы более чем примерно 100 м.д., содержание азота более чем примерно 50 м.д. и индекс вязкости более чем 75.

12. Способ по п.1, где нефтяное сырье получают из VgO (вакуумный газойль).

13. Способ по п.1, где нефтяное сырье получают способом гидрокрекинга.

14. Способ по п.1, где нефтяное сырье получают из парафинистого сырья, содержащего более чем 50% по массе парафина.

15. Способ по п.1, где гидроочищенное масло имеет индекс вязкости, по меньшей мере, примерно на 5 больше, чем индекс вязкости нефтяного сырья и вязкость, измеренную при 100шС, по меньшей мере, 2 cСт.

16. Способ по п.1, где гидроочищенное масло имеет индекс вязкости более чем 90.

17. Способ по п.16, где гидроочищенное масло имеет индекс вязкости более чем 115.

18. Способ по п.1, где гидроочищенное масло содержит менее чем 50 м.д. серы.

19. Способ по п.1, где базовый компонент смазочного масла имеет содержание насыщенных углеводородов выше чем 90%, содержание серы 0,03% или ниже и индекс вязкости между 80 и 120.

20. Способ по п.1, где базовый компонент смазочного масла имеет содержание насыщенных углеводородов выше чем 90%, содержание серы 0,03% или ниже и индекс вязкости выше чем 120.

21. Способ по п.1, где объемную конверсию крекинга в процессе гидрообработки поддерживают при менее чем 10%.

22. Способ по п.1, где полученное гидроочищенное масло имеет индекс вязкости, по меньшей мере, VIH, при этом

где D С - представляет объемную конверсию крекинга на стадии гидроочистки и

VIO - представляет индекс вязкости нефтяного исходного сырья.

Текст

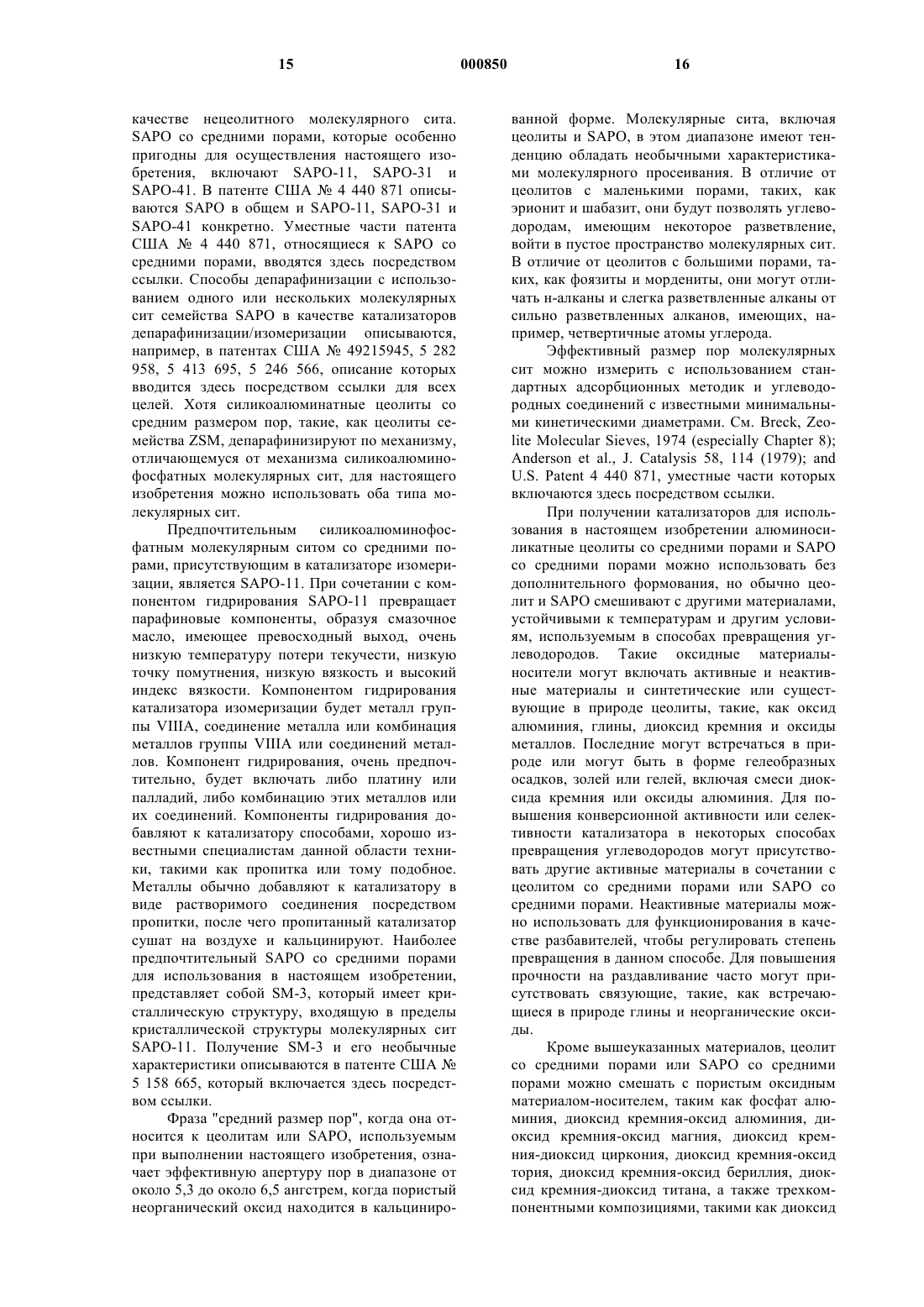

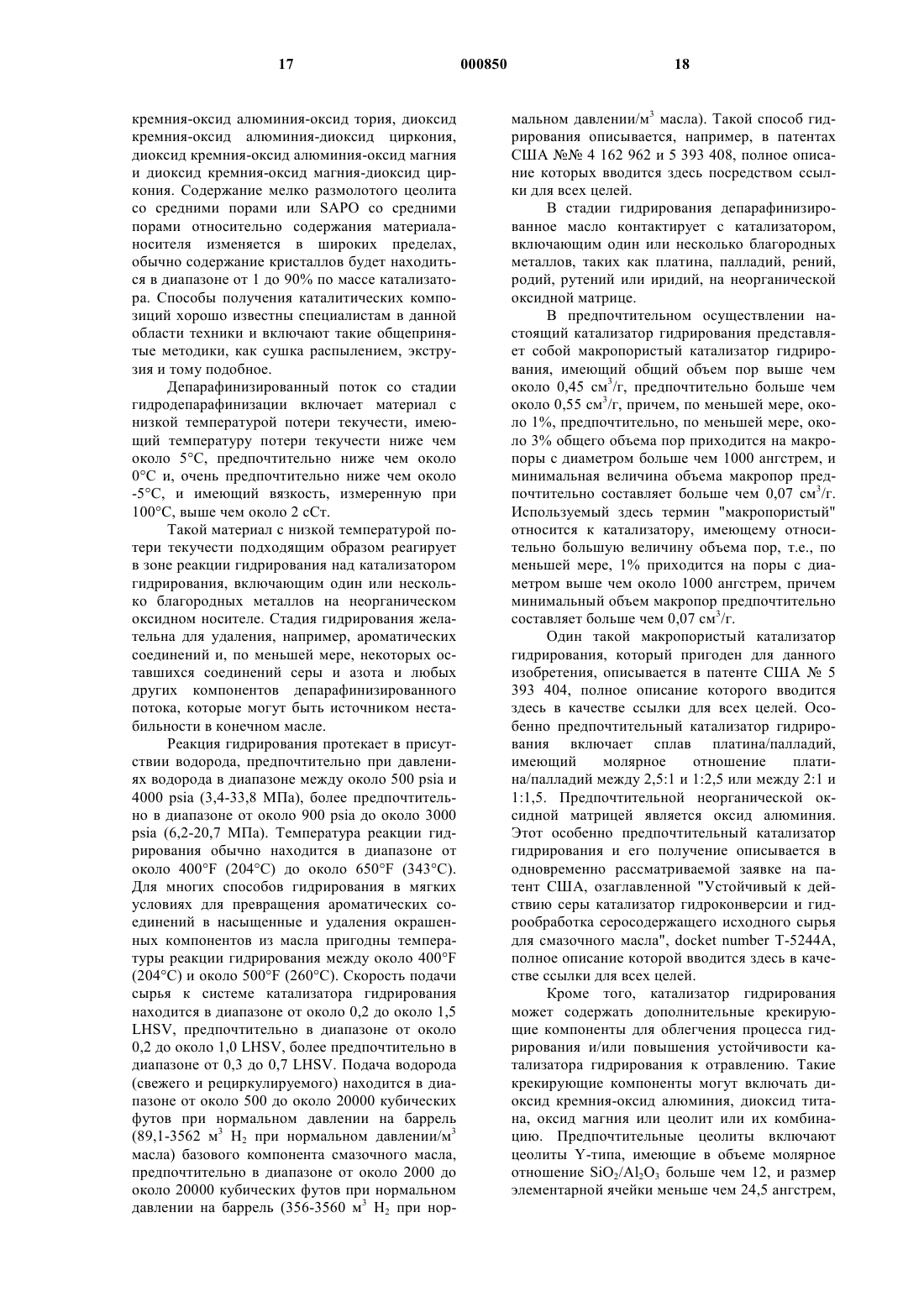

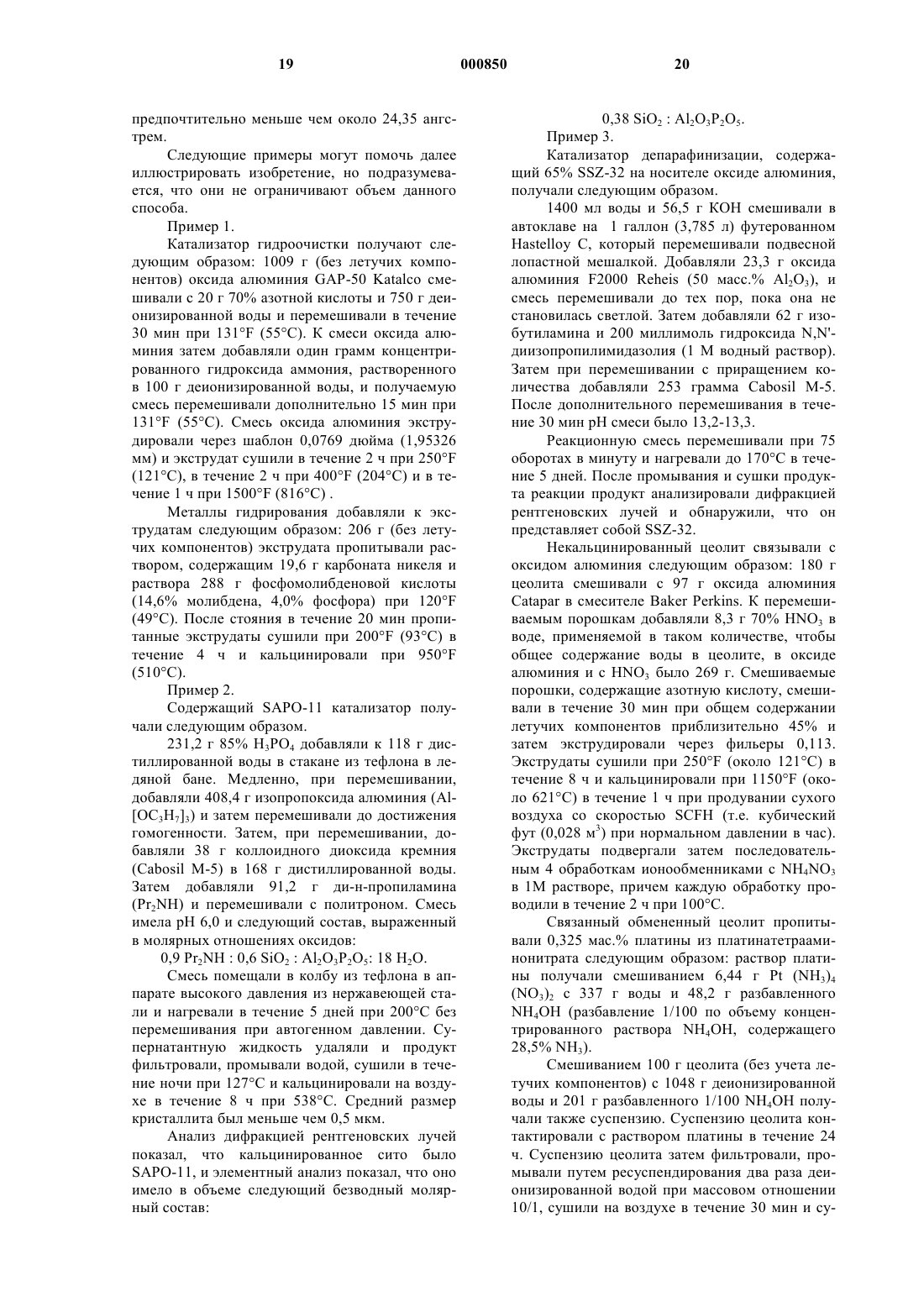

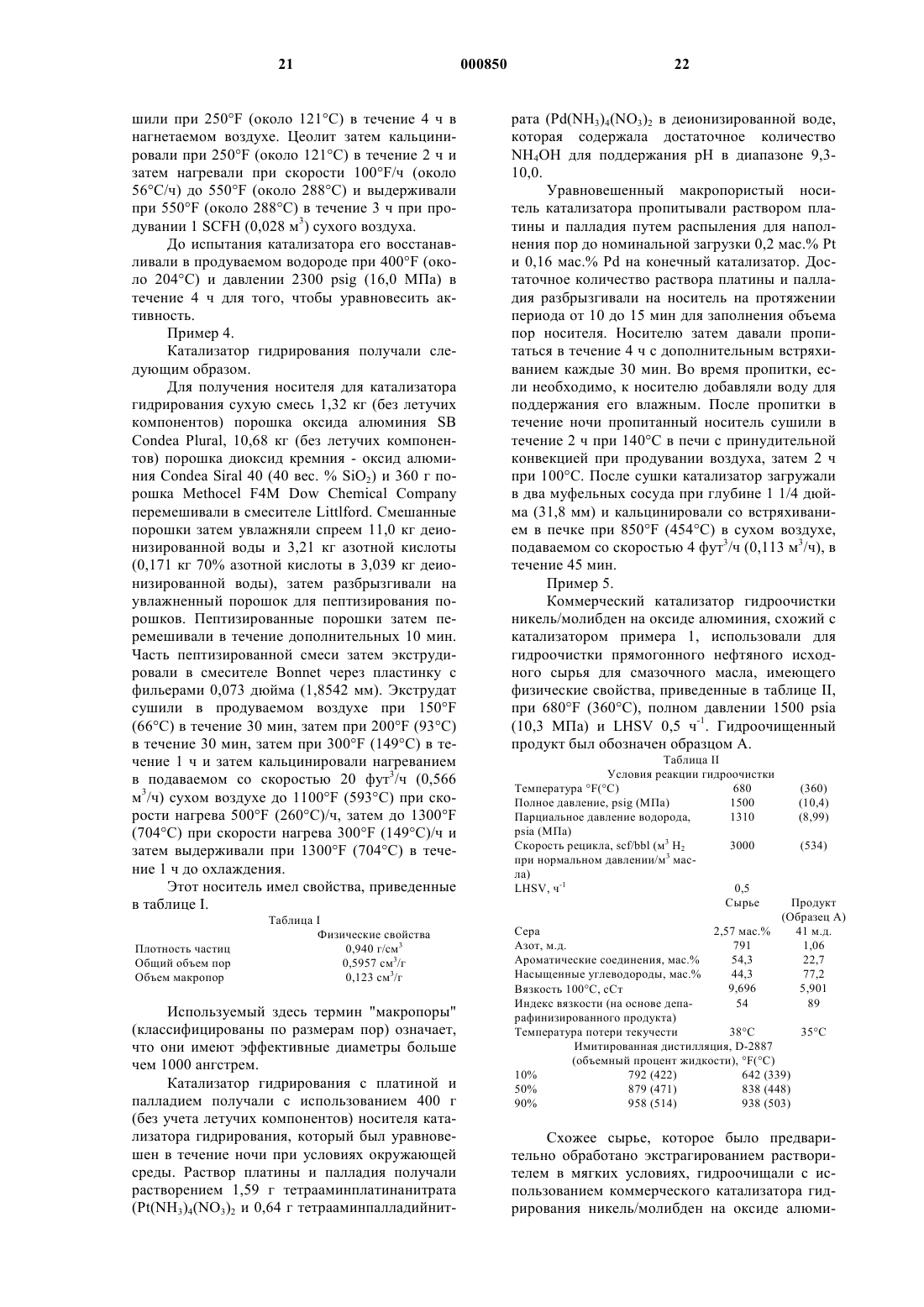

1 Область техники, к которой относится изобретение Настоящее изобретение относится к каталитическому способу получения базового компонента смазочного масла. Предпосылки создания изобретения Сырую нефть перегоняют и фракционируют на многие продукты, такие как бензин, керосин, топливо для реактивных двигателей, асфальтены и тому подобное. Одна часть сырой нефти образует основу базовых компонентов смазочных масел, используемых, между прочим, для смазывания двигателей внутреннего сгорания. Производство смазочных базовых масел из сырой нефти обычно представляет собой многостадийный процесс, хотя имеется много вариаций в специфике стадий обработки на всем протяжении производства. Каждое оборудование(способ) для производства смазочного масла может включать одну или несколько стадий облагораживания для удаления гетероатомов и для повышения индекса вязкости конечного продукта, смазочного масла, стадию депарафинизации для удаления нежелательного парафина из масла и стадию чистовой обработки для стабилизации масла к окислению и термической деградации. Однако потребители смазочного масла нуждаются в каждом повышении качества базового масла, и специалисты по нефтепереработке обнаруживают, что доступное им оборудование становится все менее и менее способным производить базовые компоненты, которые удовлетворяют техническим условиям этих продуктов. Для обеспечения специалистов по переработке средствами для получения современных базовых масел с использованием существующего оборудования при низкой стоимости и с безопасным управлением процесса требуются новые способы.Bayle, et al. в патенте США 4 622 129 описывают способ экстрагирования растворителем с последующей гидроочисткой для получения смазочных масел постоянного высокого качества. В способе '129 для регулирования глубины экстракции базовых масел, которые подвергают гидроочистке, предлагается формула,относящаяся к свойствам смазочных масел и условиям гидроочистки.Dun, et al. в патенте США 3 663 422 описывает способ получения смазочных масел с очень высоким индексом вязкости путем гидроочистки очищенного растворителем, деасфальтированного парафинового углеводородного масла в присутствии сульфидированного катализатора, включающего металл группы VI и/или группы VIII, нанесенный, по существу, на некислотную огнеупорную оксидную основу. Условия гидроочистки в '422 включают температуру в диапазоне от 420 до 460 С и давлении от 165 до 225 кг/см 2. В способе '422 в стадии гидроочистки образуется депарафинизированное масло, 000850Miller в патенте США 5 413 695 указывает способ производства смазочного масла из очищенного растворителем газойля с использованием силикоалюминофосфатного молекулярного сита со средним размером пор и, по меньшей мере, одного металла группы VII в условиях депарафинизации и изокрекинга.Shen в патенте США 4 394 249 описывает способ гидродесульфуризации для удаления от 50 до 99,5% по массе серы в исходном сырье для смазочного масла до депарафинизации исходного сырья в установке способа дистиллятной депарафинизации. В упомянутом способе исходное сырье для смазочного масла гидродесульфуризуют и вытекающий поток разделяют на газообразную фракцию и жидкую фракцию. Жидкую фракцию контактируют в установке каталитической депарафинизации с пористым кристаллическим материалом типа высококремнистого цеолита ZSM-5 и вытекающий поток направляют к теплообменнику. Газообразную фракцию из установки гидроочистки также направляют к теплообменнику, нагревают теплообменом с потоком из установки каталитической депарафинизации и направляют к установке каталитической депарафинизации.Ackelson в патенте США 4 695 365 описывает способ гидроочистки и гидродепарафинизации веретенного масла в присутствии катализатора, содержащего по меньшей мере 70% по массе молекулярного сита со средними порами в носителе. В предпочтительном способе '365 значительные количества серы и азота удаляют в течение процесса, но вязкость веретенного масла остается в основном неизменной. Так,вязкость веретенного масла, измеренная при 100 С, отличается от вязкости сырья, поступающего на стадию гидроочистки, не более, чем на 1,75 сантистокс.Woodle в патенте США 3 779 896 сообщает о получении смазочного масла, включающем одновременную очистку содержащей остаток нефтяной фракции деасфальтирующим растворителем и гидрокрекинг рафинатной фазы с катализатором гидрокрекинга при температуре между 600F и 900F (316C и 482 С), давлении между 800 и 5000 psig (5,6-34,6 МПа), объемной скорости между 1,0 и 5,0 об./об./ч и скорости подачи водорода между 500 и 20000 scf/bbl (т.е. стандартный кубический фунт на баррель)(89,1-3600 м 3 H2 при нормальном давлении/м 3 масла). В публикации Американского нефтяного института (API) 1509: Engine Oil Licensing andMotor Oil and Diesel Engine Oils" описываются категории базовых компонентов. Базовый компонент группы II содержит 90 % или больше 3 насыщенных углеводородов и 0,03 процента или меньше серы и имеет индекс вязкости 80 или выше, но ниже, чем 120. Базовый компонент группы III содержит 90 % или больше насыщенных углеводородов и 0,03 процента или меньше серы и имеет индекс вязкости 120 или выше. Для того, чтобы получить такие высококачественные масла из нефтяного дистиллята прямой гонки, обычно требуются очень жесткие рабочие условия, включая, например, реакцию над катализатором гидрокрекинга при давлении водорода обычно выше 2000 psia (13,8 МПа) и температуре реакции выше, чем около 725F(385C), или экстрагирование растворителем при высоких отношениях растворитель/масло и высоких температурах экстракции. Хотя эти обычные способы эффективны для получения базовых компонентов, они дорогие в эксплуатации и выход базового компонента часто низок. Желательно иметь способ получения базовых компонентов группы II и группы III при более низкой стоимости операции, при более низкой стоимости оборудования и с повышенной безопасностью для оператора. Краткое изложение сущности изобретения Настоящее изобретение предлагает способ получения базового компонента смазочного масла, причем способ включает стадию гидроочистки, стадию депарафинизации и стадию гидрирования. Среди других факторов, настоящий способ основывается на изобретении неожиданно эффективного и имеющего низкую стоимость способа получения базового компонента смазочного масла. Низкая стоимость реализуется, частично, благодаря мягким условиям,требуемым в стадии гидроочистки. При обычной обработке для получения продукта с желаемым низким содержанием серы, высоким индексом вязкости для депарафинизации и стабилизации путем гидрирования часто требуется гидроочистка в жестких реакционных условиях. В данном способе масло высокого качества,такое как масло группы II или группы III, получают с использованием только мягких условий гидроочистки, температуры и давления. Такие мягкие условия работы возможны вследствие дополнительной выгоды, достигаемой благодаря катализатору депарафинизации и катализатору гидрирования настоящего изобретения. В частности, было обнаружено, что катализатор гидрирования, включающий сплав платина/палладий, особенно активен для гидрирования базового компонента смазочного масла,особенно, когда базовый компонент имеет высокий уровень серы, например, выше, чем 20 м.д. серы. Эта устойчивость к отравлению катализатора серой позволяет, частично, проводить операцию стадии гидроочистки в мягких условиях, даже когда желательно получение базового компонента смазочного масла высокого качества, такого как масло группы II или группы III. Такие мягкие условия приводят к значительно 000850 4 му снижению стоимости операции способа относительно обычных способов. В соответствии с этим предложен способ получения базового компонента смазочного масла, включающий в себя: а) контактирование нефтяного исходного сырья, которое имеет точку кипения при нормальном давлении в диапазоне от около 600 F(316 С) до около 1250F (677C) в зоне реакции гидроочистки с катализатором гидроочистки при парциальном давлении водорода ниже, чем около 1600 psia (11 МПа) и температуре между около 500F (260 С) и около 800F (427C) для получения гидроочищенного масла, имеющего индекс вязкости, который по меньшей мере на около 5 единиц выше, чем индекс вязкости нефтяного исходного сырья, и вязкость, измеренную при 100 С, по меньшей мере около 2 сСт; б) контактирование гидроочищенного масла в условиях гидродепарафинизации в зоне реакции депарафинизации с катализатором, молекулярным ситом со средним размером пор,для получения депарафинизированного масла,имеющего температуру потери текучести ниже,чем температура потери текучести гидроочищенного масла; и в) контактирование депарафинизированного масла в условиях гидрирования в зоне реакции гидрофайнинга с катализатором гидрирования, содержащим сплав платина/палладий для получения базового компонента смазочного масла, где молярное отношение платина/палладий в сплаве платина/палладий находится между около 2,5:1 и около 1:2. Кроме того, изобретение предлагает способ получения смазочного масла, включающий облагораживание нефтяного исходного сырья для получения исходного сырья для смазочного масла, имеющего индекс вязкости выше, чем индекс вязкости нефтяного исходного сырья; и реакцию исходного сырья для смазочного масла в условиях гидроочистки, выбранных для поддержания объемной конверсии крекинга во время гидроочистки меньше чем 20%, предпочтительно меньше чем 10%, более предпочтительно меньше чем 5%, и содержания серы гидроочищенного масла меньше чем 50 м.д., предпочтительно меньше чем 20 м.д., и более предпочтительно меньше чем 10 м.д., где изменение в индексе вязкости исходного сырья для смазочного масла во время гидроочистки (VIH-VIO) такое,что (VIH-VIO)/С выше чем 1,0, и предпочтительно, по меньшей мере, около 1,5, где VIH представляет индекс вязкости гидроочищенного масла, VIО представляет индекс вязкости исходного сырья смазочного масла для установки гидроочистки и С представляет объемную конверсию крекинга в установке гидроочистки. Как VIН, так и VI0 даются на основе депарафинизированного продукта. 5 Кроме того, изобретением является базовый компонент смазочного масла, содержащий меньше чем 0,03% серы, 90% или больше насыщенных углеводородов и имеющий индекс вязкости, по меньшей мере, 80, предпочтительно, по меньшей мере, 95, где базовый компонент смазочного масла получают из исходного сырья для смазочного масла, содержащего, по меньшей мере, 0,1% серы, способом, включающим: а) гидроочистку нефтяного исходного сырья, имеющего индекс вязкости, по меньшей мере, около 75, в зоне реакции гидроочистки с катализатором гидроочистки при парциальном давлении водорода меньше чем около 1600 psia(11 МПа) и температуре между около 500F(260C) и около 800F (427 С) для получения гидроочищенного масла, имеющего индекс вязкости, который, по меньшей мере, на около 5 единиц выше, чем индекс вязкости нефтяного исходного сырья, и вязкость, измеренную при 100 С, по меньшей мере, около 2 сСт; б) контактирование гидроочищенного масла в условиях гидродепарафинизации с катализатором, молекулярным ситом со средним размером пор, для получения депарафинизированного масла, имеющего температуру потери текучести ниже, чем температура потери текучести гидроочищенного масла; и в) контактирование депарафинизированного масла в условиях гидрирования в зоне реакции гидрофайнинга с катализатором гидрирования, содержащим сплав платина/палладий для получения базового компонента смазочного масла, где молярное отношение платина/палладий в сплаве платина/палладий находится между около 2,5:1 и около 1:2. Базовый компонент смазочного масла, полученный как описано здесь, предпочтительно удовлетворяет требованиям вышеуказанного базового масла группы II или базового масла группы III. Неожиданным аспектом настоящего изобретения является то, что предпочтительный катализатор гидрирования, который содержит сплав платина/палладий на носителе диоксид кремния/оксид алюминия, проявляет неожиданную стойкость к отравлению серой, так что базовый компонент смазочного масла группы II или группы III можно получить из имеющего высокое содержание серы исходного сырья для смазочного масла с использованием только гидроочистки в мягких условиях, чтобы получить гидроочищенный вытекающий поток для гидродепарафинизации. Это контрастирует с обычным способом, который требует гидрокрекинг или экстрагирование растворителем при жестких условиях, чтобы получить вытекающий поток, пригодный для гидродепарафинизации при получении высококачественных базовых масел группы II и группы III. 6 Подробное описание изобретения Исходным сырьем настоящего способа может быть поток переработки нефти или комбинация потоков переработки нефти, имеющих точку кипения при нормальном давлении по меньшей мере около 600F (316 С), хотя в данном способе можно также использовать масла,которые имеют начальные точки кипения только 436F (224C) . Выражение "имеющий точку кипения при нормальном давлении по меньшей мере около 600F (316C)" означает, что около 85% по объему исходного сырья имеет точку кипения при атмосферном давлении по меньшей мере около 600F (316C). Хотя более высоко кипящее исходное сырье для смазочного масла можно обработать, как здесь описано, предпочтительное исходное сырье будет иметь такие пределы кипения, чтобы по меньшей мере 85% по объему исходного сырья имело точку кипения при нормальном давлении самое большее около 1250F (677C), более предпочтительно самое большее около 1100F (593 С). Репрезентативное исходное сырье, которое можно обработать с использованием настоящего способа,включает газойли и вакуумные газойли (VGO),гидрокрекированные газойли и вакуумные газойли, деасфальтированные масла, парафиновый гач, парафиновые отеки, остаточные фракции колонны установки для коксования, нефть,от которой отогнаны легкие фракции, вакуумные остатки со дна колонны, деасфальтированные вакуумные остатки, остатки со дна колонны и рецикловый газойль флюид-каталитического крекинга (FCC) и рафинаты из процесса экстрагирования растворителем. Содержание азота, серы и насыщенных углеводородов указанного исходного сырья будет изменяться в зависимости от ряда факторов. Однако, хотя содержание серы и азота исходного сырья для смазочного масла на практике настоящего изобретения не критическое, данный способ особенно пригоден для указанного сырья, имеющего высокое содержание азота и высокое содержание серы. Таким образом, исходное сырье, содержащее больше чем 100 м.д. серы или 200 м.д. серы, или 400 м.д. серы, или даже в диапазоне от около 0,5% до около 2,5% по массе серы, можно подходящим образом обработать, как здесь описано. Исходное сырье для смазочного масла может также обычно содержать больше чем 50 м.д. азота, обычно в диапазоне от 50 м.д. азота до 2000 м.д. (0,2 мас.%) азота. Высокая стойкость каталитической системы к высоким уровням серы в исходном сырье позволяет использовать в качестве подходящего исходного сырья прямогонную фракцию VGO (вакуумный газойль). Использование такого исходного сырья значительно снижает общую стоимость обработки. Предпочтительное исходное сырье для настоящего способа имеет индекс вязкости выше чем около 75. В одном осуществлении исходное сырье будет 7 типичным исходным сырьем для базового масла, имеющим индекс вязкости вдиапазоне от 75 до 90. В другом осуществлении, особенно, когда исходное сырье содержит значительные количества парафина, индекс вязкости исходного сырья может быть выше чем 110 или 120, или даже 130. Например, для получения базового компонента смазочного масла группы II или группыIII можно обработать по настоящему способу такое исходное сырье для смазочного масла, как вакуумный газойль, имеющий содержание серы вплоть до 2,5% по массе и точку кипения при нормальном давлении вплоть до 1250F (677C). Исходное сырье, используемое в способе изобретения, может содержать большое количество парафина, например больше чем 50% парафина. Примерное исходное сырье, содержащее большое количество парафина, включает парафинистое дистиллятное исходное сырье,такое как газойли, исходное сырье для смазочного масла, синтетические масла, такие как масла синтеза по Фишеру-Тропшу, полиальфаолефины с высокой температурой потери текучести, парафиновые отеки, синтетические парафины, такие как парафины из нормальных альфаолефинов, парафиновый гач, обезмасленные парафины и микрокристаллические парафины. Парафиновые отеки получают путем отделения масла от парафина. Выделенное масло называют парафиновыми отеками. Парафиновый гач можно получить либо из гидрокрекированного смазочного масла, либо очищенного растворителем смазочного масла. Парафиновые гачи обладают очень высоким индексом вязкости, обычно в диапазоне от 140 до 200, в зависимости от содержания масла и исходного материала, из которого был получен указанный парафин. Парафиновые гачи поэтому очень подходят для получения смазочных масел, имеющих очень высокие индексы вязкости,т.е. от около 120 до около 180. Поток переработки нефти можно, что желательно, обработать способом слабой экстракции растворителем для получения исходного сырья для смазочного масла. Экстракция растворителем, используемая для получения исходного сырья для смазочного масла по настоящему способу, обычная и не требует детального описания. Стадию экстракции растворителем подходящим образом проводят такими растворителями, как N-метил-2-пирролидон или фурфурол. Растворители выбирают по их относительной солюбилизации нефтяных молекул ароматического типа и молекул парафинового типа и по их относительно низкой точке кипения, которая позволяет легко отделить растворитель от экстракта. Экстракторы растворителем, такие как контактор с вращающимися дисками, широко используют при получении смазочных масел. Содержащее асфальт исходное сырье можно деасфальтировать до экстракции растворителем. Предпочтительные растворите 000850 8 ли для деасфальтизации включают низкокипящие парафиновые углеводороды, такие как этан,пропан, бутан, пентан или их смеси. Предпочтительна деасфальтизация пропаном. Пентан является наиболее пригодным растворителем, если желательны высокие выходы деасфальтированного масла. Эти низкокипящие парафиновые растворители можно также использовать в виде смесей со спиртами, такими как метанол и изопропанол. В общепринятых способах получения базовых компонентов смазочных масел высокого качества способ экстрагирования растворителем часто применяют для облагораживания нефтяного исходного сырья, так чтобы удалить сернистые, азотистые и ароматические соединения и повысить индекс вязкости экстрагированного масла относительно исходного сырья экстрактора. Интенсивность общепринятой экстракции растворителем обычно поддерживают на уровне, достаточном для получения экстрагированного масляного продукта, имеющего индекс вязкости, по меньшей мере, 80 и предпочтительно, по меньшей мере, 95, если желательно масло группы II. Если желательно масло группыIII, интенсивность экстрагирования должна быть достаточна для получения экстрагированного масляного продукта, имеющего индекс вязкости по меньшей мере 120. Способ экстрагирования растворителем для получения исходного сырья для смазочного масла, который можно применять в настоящем способе, можно проводить при более низкой интенсивности, чем обычно применяют при получении высококачественных базовых компонентов смазочных масел. Пониженная интенсивность экстрагирования растворителем наблюдается при снижении количества применяемого растворителя и/или при пониженных температурах экстрагирования растворителем. Снижение количества растворителя, требуемого для стадии экстрагирования растворителем,приводит к более высоким выходам в стадии экстрагирования и упрощает процесс отделения растворителя от экстракта после стадии экстрагирования. В осуществлении настоящего способа, который включает стадию предварительного экстрагирования растворителем, можно поддерживать условия экстрагирования растворителем,позволяющие получить экстрагированный масляный продукт, имеющий индекс вязкости, который, по меньшей мере, на 5 ниже и, предпочтительно, ниже в диапазоне от около 5 до около 20, чем желательный индекс вязкости базового компонента смазочного масла, полученного настоящим способом. Если желательный индекс вязкости базового компонента смазочного масла группы II составляет 80, стадию предварительного экстрагирования растворителем настоящего способа проводят в условиях, подходящих для получения исходного сырья для смазочного 9 масла, имеющего индекс вязкости ниже, чем около 75, предпочтительно в диапазоне от около 60 до около 75. Таким же образом, если желательный индекс вязкости базового компонента смазочного масла группы II составляет 95, стадию предварительного экстрагирования растворителем настоящего способа проводят в условиях, подходящих для получения исходного сырья для смазочного масла, имеющего индекс вязкости ниже, чем около 90, предпочтительно в диапазоне от около 75 до около 90. Таким же образом, если желательный индекс вязкости базового компонента смазочного масла группы III составляет 120, стадию предварительного экстрагирования растворителем настоящего способа проводят в условиях, подходящих для получения исходного сырья для смазочного масла,имеющего индекс вязкости ниже, чем около 115, предпочтительно в диапазоне от около 100 до около 115. Катализатор гидроочистки для способа гидроочистки низкой интенсивности в зоне реакции гидроочистки содержит один или комбинацию металлов гидрирования на оксидном материале-носителе. Металлы гидрирования выбирают из группы VIA и группы VIIIА периодической таблицы элементов (форма IUPAC),предпочтительны такие металлы, как никель,вольфрам, кобальт, молибден, платина или палладий или их смеси. Металл(ы) гидрирования могут быть либо в форме элемента, либо в форме комбинации с другими элементами (например, серой, кислородом, галогеном, азотом) на оксидном материале-носителе. Если комбинация, по меньшей мере, одного металлического компонента группы VIA и группы VIIIА присутствует в виде (смешанных) оксидов, ее можно подвергнуть обработке для осернения для соответствующего использования в гидроочистке. Соответственно, каталитические композиции, которые используют в способе по настоящему изобретению, включают в себя один или несколько компонентов из никеля и/или кобальта и один или несколько компонентов из молибдена и/или вольфрама, или один или несколько компонентов из платины и/или палладия. Количество(а) компонента(ов) гидрирования в каталитических композициях составляет от около 0,5% до около 10% по массе металлического компонента (ов) группы VIIIA и от около 5% до около 25% по массе металлического компонента(ов) группы VIA, причем вычисление проводят на основе маталла(ов) на 100 частей по массе всего катализатора. Предпочтительные каталитические композиции по настоящему изобретению включают около 3%10% по массе никеля и от около 5%-20% по массе молибдена. Более предпочтительно, каталитические композиции по настоящему изобретению включают от около 4%-8% по массе никеля и от около 8%-15% по массе молибдена,причем вычисление проводят на основе метал 000850 10 ла(ов) на 100 частей по массе всего катализатора. Катализаторы, которые можно использовать в качестве катализаторов гидроочистки настоящего изобретения, можно получить способом, включающим смешивание или совместное дробление активных источников металлов гидрирования с активными источниками оксидного материала-носителя. Другие компоненты катализатора можно также добавить до или во время смешивания. Смешанные компоненты можно затем формовать, например, экструзией,и формованный предшественник катализатора нагревать для образования катализатора. Такие способы хорошо известны в данной области техники. Катализатор гидроочистки может далее включать молекулярные сита, такие как SAPO,например, SAPO-11, SAPO-5, SAPO-31, SAPO41, цеолиты типа фоязита, такие как Y, X, А,ультрастабильный Y, другие цеолиты, такие как Бета и цеолиты со средним размером пор, такие как ZSM-5, SSZ-32, ZSM-23, ZSM-25. Если катализатор гидроочистки включает кристаллические материалы, предпочтительны формы кристаллических материалов с низкой активностью и низкой кислотностью. Когда такой кристаллический материал присутствует в катализаторе гидроочистки, катализатор будет обычно содержать меньше чем 10% кристаллического материала, предпочтительно меньше чем 8%. Например, подходящий катализатор гидроочистки содержит цеолит Y-типа, имеющий размер элементарной ячейки меньше чем около 24,5 ангстрем, предпочтительно меньше чем около 24,35 ангстрем, молярное отношение в объеме диоксида кремния к оксиду алюминия выше чем 5,предпочтительно выше чем около 25, и содержание щелочного (щелочно-земельного) металла ниже чем 0,3 процента по массе, исходя из металла. Оксидный материал-носитель может включать один или более из диоксида кремния,оксида алюминия, оксида магния, диоксида титана, диоксида циркония, диоксида кремнияоксида алюминия (алюмосиликат) или их комбинации. Можно применять как аморфные, так и кристаллические связывающие вещества. Предпочтение отдается использованию в качестве оксидного материала-носителя оксида алюминия. Способ настоящего изобретения характеризуется низкой жесткостью условий гидроочистки с низкой, если вообще имеется, конверсией исходного сырья для смазочного масла в низко кипящие гидрообработанные продукты. Выбирают такие условия гидроочистки, чтобы поддерживать объемное превращение крекинга во время гидроочистки меньше чем 20%, предпочтительно меньше чем 10%, и более предпочтительно меньше чем 5%. Используемое здесь выражение "объемное превращение крекинга" 11 представляет собой величину в объемных процентах исходного сырья для смазочного масла,которая превращается во время гидроочистки в продукты реакции, имеющие точку кипения при нормальном давлении ниже, чем эталонная температура Тэтал., где Тэтал. = Т 50 - 2,5(T50 - Т 30),и где Т 50 и Т 30 равны точке кипения при нормальном давлении 50% и 30% по объему, соответственно, в соответствии с имитированной дистилляцией D2887 исходного сырья для смазочного масла для установки гидроочистки. Так,например, в зоне реакции гидроочистки, которая содержит катализатор гидроочистки этого изобретения, поддерживают парциальное давление водорода меньше чем около 1600 psia (11 МПа), предпочтительно меньше чем около 1250psig (8,7 МПа), более предпочтительно меньше чем около 1100 psia (7,6 МПа), и температуру между около 500F (260C) и около 800F(427 С), предпочтительно между около 600F(316C) и около 700F (371 С). Скорость подачи сырья подходящим образом поддерживают в диапазоне между около 0,1 ч-1 и около 10 ч-1(часовая объемная скорость жидкости, LHSV),предпочтительно между около 0,1 ч-1 и около 5 ч-1, где термин LHSV (т.е. часовая объемная скорость жидкости) представляет скорость, с которой сырье вводят в зону реакции, в этом случае зону реакции гидроочистки. Единицы измерения LHSV приводятся в объеме сырья на объем катализатора в час или час-1. Для того,чтобы поддерживать достаточное количество водорода в контакте с катализатором гидроочистки во время реакций гидроочистки, поток водорода, обычно содержащий более чем 50 молярных процентов водорода, вводят в зону реакции гидроочистки со скоростью, по меньшей мере, 1000 кубических футов при нормальном давлении (SCF)/баррель нефтяного исходного сырья (178,1 м 3 Н 2 при нормальном давлении/м 3 масла). Во время гидроочистки по настоящему изобретению индекс вязкости гидроочищенного масла значительно повышается при относительно низкой потере. Например, при обычном гидрокрекинге для повышения индекса вязкости исходного сырья для смазочного базового масла индекс вязкости продукта обычно повышается меньше, чем на около 1 единицу индекса вязкости для каждого 1% конверсии. В противоположность этому, гидроочищенное масло настоящего изобретения имеет индекс вязкости по меньшей мере VIH, где С представляет конверсию во время стадии гидроочистки, и VI0 представляет индекс вязкости нефтяного исходного сырья. Предпочтительно Так, во время гидроочистки по настоящему изобретению индекс вязкости нефтяного исходного сырья повышается, по меньшей мере, на 5 единиц индекса вязкости, предпочтительно повышается на величину между около 5 и около 25 единиц индекса вязкости, где индекс вязкости нефтяного исходного сырья и гидроочищенного масла даются на основе депарафинизированного сырья и масла. Происхождение используемого здесь термина "индекс вязкости" описывается в ASTM D2270-86. Индекс вязкости основывается на измеренной вязкости при 40 и 100 С. Индекс вязкости масел, содержащих количество парафина,достаточное для того, чтобы сделать измерение вязкости при 40 С трудным или невозможным,можно определить способом экстраполяции,таким как измерение вязкости масла при двух температурах, при которых масло жидкое, например при 70 С и 100 С, причем вязкость при 40 С оценивают с использованием методики экстраполяции, такой как методика, описанная вASTM D-341-89. Если не оговорено конкретно, индекс вязкости, используемый здесь, приводится, исходя из депарафинизированного продукта. Масла,имеющие температуру потери текучести выше чем около 0 С, депарафинизировали растворителем до определения индекса вязкости. Методика депарафинизации растворителем, пригодная для определения индекса вязкости (исходя из продукта депарафинизации) следующая: 300 г парафинистого масла, для которого нужно определить индекс вязкости (исходя из продукта депарафинизации), разбавляли 50/50 по объему смесью 4:1 метилэтилкетона и толуола, которая была охлаждена до -20 С. Смесь охлаждали при -15 С, предпочтительно, в течение ночи, и затем фильтровали через воронку Coors при -15 С с использованием фильтровальной бумаги Whatman3. Парафин удаляли из фильтра и помещали во взвешенную колбу на 2 л. Растворитель затем удаляли на горячей плите и парафин взвешивали. Вязкость депарафинизированного масла, измеренную при 40 и 100 С,использовали для определения индекса вязкости. Содержание серы и содержание азота гидроочищенного масла снижается относительно содержания серы и азота исходного сырья для смазочного масла, и индекс вязкости гидроочищенного масла снижается относительно индекса вязкости исходного сырья для смазочного масла. В общем, гидроочищенное масло будет содержать меньше чем около 100 м.д. серы, предпочтительно меньше чем 50 м.д. серы, более 13 предпочтительно меньше чем 20 м.д. Таким образом, гидроочищенное масло предпочтительно имеет содержание серы меньше чем на 50%,более предпочтительно меньше чем на 25%, от содержания серы исходного сырья для смазочного масла, т.е. исходного сырья для установки гидроочистки. Оно будет далее содержать менее чем около 50 м.д. азота, предпочтительно менее чем около 25 м.д. азота. Поток из стадии гидроочистки обычно содержит газообразную часть, включающую водород и легкие углеводородные продукты реакции и меньшие количества аммиака и сероводорода, и жидкую часть гидроочищенного масла,включающую вступившие в реакцию и непрореагировавшие углеводородные продукты. Для депарафинизации гидроочищенного масла пригодны несколько вариантов, включающих: (а) контактирование целого потока в зоне депарафинизации с добавленным водородом или без добавленного водорода, с катализатором депарафинизации; (б) разделение жидких и газообразных компонентов и контактирование жидких компонентов со свежим водородом в зоне депарафинизации; и (в) разделение жидких и газообразных компонентов, удаление загрязняющих примесей из газообразной части, добавление,если необходимо, свежего водорода к очищенной газообразной части и контактирование получаемого газообразного потока, содержащего свежий водород, с жидкой частью в зоне депарафинизации. В настоящем способе, по меньшей мере,часть, предпочтительно всю жидкую часть, потока из стадии гидроочистки контактируют с катализатором гидродепарафинизации для снижения температуры потери текучести гидроочищенного масла. Зона реакции депарафинизации обычно будет функционировать при температуре катализатора от около 400F (204C) до около 900F (482C), предпочтительно в температурном диапазоне от около 550F (288C) до около 750F (399 С). Давление реактора обычно будет в диапазоне от около 50 до около 3000 psig (0,45 - 20,8 МПа), предпочтительно в диапазоне от около 500 до около 2500 psig (3,55- 17,3 МПа). Часовая объемная скорость жидкости (LHSV) будет обычно в диапазоне от около 0,1 до около 5 ч-1 (об./об.), причем предпочтителен диапазон от 0,5 до 2 ч-1. Депарафинизированные смазочные базовые масла будут иметь температуру потери текучести ниже, чем температура потери текучести гидроочищенных масел, из которых их получают. Предпочтительно,температура потери текучести депарафинизированных смазочных базовых масел будет ниже чем около 5 С, более предпочтительно ниже чем около 0 С, и еще более предпочтительно ниже чем около -5 С. Добавление водорода в установки депарафинизации предпочтительно, хотя и не обязательно. Когда водород используют, его обычно 14 добавляют в диапазоне от около 500 до около 10000 кубических футов при нормальном давлении на баррель сырья (SCF/B) (89,1-1780 м 3SCF/B (178-891 м 3 Н 2 при нормальном давлении/м 3 масла). Предпочтительный водород, подаваемый в установки депарафинизации, не будет, по существу, содержать сернистые соединения, т.е. будет содержать меньше 250 м.д.H2S. По меньшей мере, часть водорода, подаваемого в установку депарафинизации, может содержать часть газообразного потока, выделенного из установки гидроочистки, который был обработан, например, промыванием водным раствором амина для удаления значительной части H2S, содержащегося в нем. Катализатор депарафинизации включает молекулярное сито со средним размером пор. Имеется ряд катализаторов, которые можно использовать для стадии депарафинизации. Примеры кремнеземистых кристаллических молекулярных сит со средним размером пор включают цеолиты, такие как члены семейства ZSM,например, ZSM-5, ZSM-11, ZSM-12, ZSM-21,ZSM-23, ZSM-35, ZSM-38 и SSZ-32. ZSM-5 описывается в патентах США 3 700 585, 3 702 886 и 3 770 614;ZSM-11 описывается в патенте США 3 709 979; ZSM-12 описывается в патенте США 3 832 449; ZSM-21 и ZSM-38 описываются в патенте США 3 948 758; ZSM-23 описывается в патенте США 4 076 842; и ZSM-35 описывается в патенте США 4 016 245. Способ депарафинизации с использованием SSZ-32 описывается, например, в патентах США 5 053 373; 5 252 527; 5 300 210; 5 397 454; 5 376 260, описание которых включается здесь в качестве ссылки для всех целей. Катализаторы изомеризации, которые можно использовать в настоящем изобретении,включают также нецеолитные молекулярные сита, имеющие средний размер пор. Нецеолитные молекулярные сита представляют собой микропористые композиции, которые образуются из тетраэдров AlO2 и PO2 и имеют электровалентно нейтральные каркасы. См. патент США 4 861 743. Нецеолитные молекулярные сита включают алюминофосфаты (АlРO4), как описано в патенте США 4 310 440, силикоалюминофосфаты (SAPO), металлоалюминофасфаты (МеАРО) и замещенные не металлом алюминофосфаты (ЕlАРО). Металлоалюминофосфатные молекулярные сита, которые можно использовать в качестве катализаторов изомеризации, описываются в патентах США 4 500 651; 4 567 029; 4 544 143 и 4 686 093. Замещенные не металлом алюминофосфаты описываются в патенте США 4 973 785. Катализатор изомеризации, предпочтительно, будет содержать силикоалюминофосфат или SAPO со средним размером пор в 15 качестве нецеолитного молекулярного сита.SAPO со средними порами, которые особенно пригодны для осуществления настоящего изобретения, включают SAPO-11, SAPO-31 иSAPO-41 конкретно. Уместные части патента США 4 440 871, относящиеся к SAPO со средними порами, вводятся здесь посредством ссылки. Способы депарафинизации с использованием одного или нескольких молекулярных сит семейства SAPO в качестве катализаторов депарафинизации/изомеризации описываются,например, в патентах США 49215945, 5 282 958, 5 413 695, 5 246 566, описание которых вводится здесь посредством ссылки для всех целей. Хотя силикоалюминатные цеолиты со средним размером пор, такие, как цеолиты семейства ZSM, депарафинизируют по механизму,отличающемуся от механизма силикоалюминофосфатных молекулярных сит, для настоящего изобретения можно использовать оба типа молекулярных сит. Предпочтительным силикоалюминофосфатным молекулярным ситом со средними порами, присутствующим в катализаторе изомеризации, является SAPO-11. При сочетании с компонентом гидрирования SAPO-11 превращает парафиновые компоненты, образуя смазочное масло, имеющее превосходный выход, очень низкую температуру потери текучести, низкую точку помутнения, низкую вязкость и высокий индекс вязкости. Компонентом гидрирования катализатора изомеризации будет металл группы VIIIА, соединение металла или комбинация металлов группы VIIIA или соединений металлов. Компонент гидрирования, очень предпочтительно, будет включать либо платину или палладий, либо комбинацию этих металлов или их соединений. Компоненты гидрирования добавляют к катализатору способами, хорошо известными специалистам данной области техники, такими как пропитка или тому подобное. Металлы обычно добавляют к катализатору в виде растворимого соединения посредством пропитки, после чего пропитанный катализатор сушат на воздухе и кальцинируют. Наиболее предпочтительный SAPO со средними порами для использования в настоящем изобретении,представляет собой SM-3, который имеет кристаллическую структуру, входящую в пределы кристаллической структуры молекулярных ситSAPO-11. Получение SM-3 и его необычные характеристики описываются в патенте США 5 158 665, который включается здесь посредством ссылки. Фраза "средний размер пор", когда она относится к цеолитам или SAPO, используемым при выполнении настоящего изобретения, означает эффективную апертуру пор в диапазоне от около 5,3 до около 6,5 ангстрем, когда пористый неорганический оксид находится в кальциниро 000850 16 ванной форме. Молекулярные сита, включая цеолиты и SAPO, в этом диапазоне имеют тенденцию обладать необычными характеристиками молекулярного просеивания. В отличие от цеолитов с маленькими порами, таких, как эрионит и шабазит, они будут позволять углеводородам, имеющим некоторое разветвление,войти в пустое пространство молекулярных сит. В отличие от цеолитов с большими порами, таких, как фоязиты и мордениты, они могут отличать н-алканы и слегка разветвленные алканы от сильно разветвленных алканов, имеющих, например, четвертичные атомы углерода. Эффективный размер пор молекулярных сит можно измерить с использованием стандартных адсорбционных методик и углеводородных соединений с известными минимальными кинетическими диаметрами. См. Breck, Zeolite Molecular Sieves, 1974 (especially Chapter 8);U.S. Patent 4 440 871, уместные части которых включаются здесь посредством ссылки. При получении катализаторов для использования в настоящем изобретении алюминосиликатные цеолиты со средними порами и SAPO со средними порами можно использовать без дополнительного формования, но обычно цеолит и SAPO смешивают с другими материалами,устойчивыми к температурам и другим условиям, используемым в способах превращения углеводородов. Такие оксидные материалыносители могут включать активные и неактивные материалы и синтетические или существующие в природе цеолиты, такие, как оксид алюминия, глины, диоксид кремния и оксиды металлов. Последние могут встречаться в природе или могут быть в форме гелеобразных осадков, золей или гелей, включая смеси диоксида кремния или оксиды алюминия. Для повышения конверсионной активности или селективности катализатора в некоторых способах превращения углеводородов могут присутствовать другие активные материалы в сочетании с цеолитом со средними порами или SAPO со средними порами. Неактивные материалы можно использовать для функционирования в качестве разбавителей, чтобы регулировать степень превращения в данном способе. Для повышения прочности на раздавливание часто могут присутствовать связующие, такие, как встречающиеся в природе глины и неорганические оксиды. Кроме вышеуказанных материалов, цеолит со средними порами или SAPO со средними порами можно смешать с пористым оксидным материалом-носителем, таким как фосфат алюминия, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, диоксид кремния-диоксид циркония, диоксид кремния-оксид тория, диоксид кремния-оксид бериллия, диоксид кремния-диоксид титана, а также трехкомпонентными композициями, такими как диоксид 17 кремния-оксид алюминия-оксид тория, диоксид кремния-оксид алюминия-диоксид циркония,диоксид кремния-оксид алюминия-оксид магния и диоксид кремния-оксид магния-диоксид циркония. Содержание мелко размолотого цеолита со средними порами или SAPO со средними порами относительно содержания материаланосителя изменяется в широких пределах,обычно содержание кристаллов будет находиться в диапазоне от 1 до 90% по массе катализатора. Способы получения каталитических композиций хорошо известны специалистам в данной области техники и включают такие общепринятые методики, как сушка распылением, экструзия и тому подобное. Депарафинизированный поток со стадии гидродепарафинизации включает материал с низкой температурой потери текучести, имеющий температуру потери текучести ниже чем около 5 С, предпочтительно ниже чем около 0 С и, очень предпочтительно ниже чем около-5 С, и имеющий вязкость, измеренную при 100 С, выше чем около 2 сСт. Такой материал с низкой температурой потери текучести подходящим образом реагирует в зоне реакции гидрирования над катализатором гидрирования, включающим один или несколько благородных металлов на неорганическом оксидном носителе. Стадия гидрирования желательна для удаления, например, ароматических соединений и, по меньшей мере, некоторых оставшихся соединений серы и азота и любых других компонентов депарафинизированного потока, которые могут быть источником нестабильности в конечном масле. Реакция гидрирования протекает в присутствии водорода, предпочтительно при давлениях водорода в диапазоне между около 500 psia и 4000 psia (3,4-33,8 МПа), более предпочтительно в диапазоне от около 900 psia до около 3000psia (6,2-20,7 МПа). Температура реакции гидрирования обычно находится в диапазоне от около 400F (204C) до около 650F (343C). Для многих способов гидрирования в мягких условиях для превращения ароматических соединений в насыщенные и удаления окрашенных компонентов из масла пригодны температуры реакции гидрирования между около 400F(204 С) и около 500F (260C). Скорость подачи сырья к системе катализатора гидрирования находится в диапазоне от около 0,2 до около 1,5LHSV, предпочтительно в диапазоне от около 0,2 до около 1,0 LHSV, более предпочтительно в диапазоне от 0,3 до 0,7 LHSV. Подача водорода(свежего и рециркулируемого) находится в диапазоне от около 500 до около 20000 кубических футов при нормальном давлении на баррель(89,1-3562 м 3 H2 при нормальном давлении/м 3 масла) базового компонента смазочного масла,предпочтительно в диапазоне от около 2000 до около 20000 кубических футов при нормальном давлении на баррель (356-3560 м 3 H2 при нор 000850 18 мальном давлении/м 3 масла). Такой способ гидрирования описывается, например, в патентах США 4 162 962 и 5 393 408, полное описание которых вводится здесь посредством ссылки для всех целей. В стадии гидрирования депарафинизированное масло контактирует с катализатором,включающим один или несколько благородных металлов, таких как платина, палладий, рений,родий, рутений или иридий, на неорганической оксидной матрице. В предпочтительном осуществлении настоящий катализатор гидрирования представляет собой макропористый катализатор гидрирования, имеющий общий объем пор выше чем около 0,45 см 3/г, предпочтительно больше чем около 0,55 см 3/г, причем, по меньшей мере, около 1%, предпочтительно, по меньшей мере, около 3% общего объема пор приходится на макропоры с диаметром больше чем 1000 ангстрем, и минимальная величина объема макропор предпочтительно составляет больше чем 0,07 см 3/г. Используемый здесь термин "макропористый" относится к катализатору, имеющему относительно большую величину объема пор, т.е., по меньшей мере, 1% приходится на поры с диаметром выше чем около 1000 ангстрем, причем минимальный объем макропор предпочтительно составляет больше чем 0,07 см 3/г. Один такой макропористый катализатор гидрирования, который пригоден для данного изобретения, описывается в патенте США 5 393 404, полное описание которого вводится здесь в качестве ссылки для всех целей. Особенно предпочтительный катализатор гидрирования включает сплав платина/палладий,имеющий молярное отношение платина/палладий между 2,5:1 и 1:2,5 или между 2:1 и 1:1,5. Предпочтительной неорганической оксидной матрицей является оксид алюминия. Этот особенно предпочтительный катализатор гидрирования и его получение описывается в одновременно рассматриваемой заявке на патент США, озаглавленной "Устойчивый к действию серы катализатор гидроконверсии и гидрообработка серосодержащего исходного сырья для смазочного масла", docket number Т-5244 А,полное описание которой вводится здесь в качестве ссылки для всех целей. Кроме того, катализатор гидрирования может содержать дополнительные крекирующие компоненты для облегчения процесса гидрирования и/или повышения устойчивости катализатора гидрирования к отравлению. Такие крекирующие компоненты могут включать диоксид кремния-оксид алюминия, диоксид титана, оксид магния или цеолит или их комбинацию. Предпочтительные цеолиты включают цеолиты Y-типа, имеющие в объеме молярное отношение SiO2/Аl2 О 3 больше чем 12, и размер элементарной ячейки меньше чем 24,5 ангстрем, 19 предпочтительно меньше чем около 24,35 ангстрем. Следующие примеры могут помочь далее иллюстрировать изобретение, но подразумевается, что они не ограничивают объем данного способа. Пример 1. Катализатор гидроочистки получают следующим образом: 1009 г (без летучих компонентов) оксида алюминия GAP-50 Katalco смешивали с 20 г 70% азотной кислоты и 750 г деионизированной воды и перемешивали в течение 30 мин при 131F (55 С). К смеси оксида алюминия затем добавляли один грамм концентрированного гидроксида аммония, растворенного в 100 г деионизированной воды, и получаемую смесь перемешивали дополнительно 15 мин при 131F (55 С). Смесь оксида алюминия экструдировали через шаблон 0,0769 дюйма (1,95326 мм) и экструдат сушили в течение 2 ч при 250F(121C), в течение 2 ч при 400F (204C) и в течение 1 ч при 1500F (816C) . Металлы гидрирования добавляли к экструдатам следующим образом: 206 г (без летучих компонентов) экструдата пропитывали раствором, содержащим 19,6 г карбоната никеля и раствора 288 г фосфомолибденовой кислоты(49C). После стояния в течение 20 мин пропитанные экструдаты сушили при 200F (93C) в течение 4 ч и кальцинировали при 950F(510C). Пример 2. Содержащий SAPO-11 катализатор получали следующим образом. 231,2 г 85% Н 3 РO4 добавляли к 118 г дистиллированной воды в стакане из тефлона в ледяной бане. Медленно, при перемешивании,добавляли 408,4 г изопропоксида алюминия (Аl[ОС 3 Н 7]3) и затем перемешивали до достижения гомогенности. Затем, при перемешивании, добавляли 38 г коллоидного диоксида кремния(Pr2NH) и перемешивали с политроном. Смесь имела рН 6,0 и следующий состав, выраженный в молярных отношениях оксидов: 0,9 Pr2NH : 0,6 SiO2 : Al2O3P2O5: 18 H2O. Смесь помещали в колбу из тефлона в аппарате высокого давления из нержавеющей стали и нагревали в течение 5 дней при 200 С без перемешивания при автогенном давлении. Супернатантную жидкость удаляли и продукт фильтровали, промывали водой, сушили в течение ночи при 127 С и кальцинировали на воздухе в течение 8 ч при 538 С. Средний размер кристаллита был меньше чем 0,5 мкм. Анализ дифракцией рентгеновских лучей показал, что кальцинированное сито былоSAPO-11, и элементный анализ показал, что оно имело в объеме следующий безводный молярный состав: 20 0,38 SiO2 : Аl2O3 Р 2O5. Пример 3. Катализатор депарафинизации, содержащий 65% SSZ-32 на носителе оксиде алюминия,получали следующим образом. 1400 мл воды и 56,5 г КОН смешивали в автоклаве на 1 галлон (3,785 л) футерованномHastelloy С, который перемешивали подвесной лопастной мешалкой. Добавляли 23,3 г оксида алюминия F2000 Reheis (50 масс.% Аl2 О 3), и смесь перемешивали до тех пор, пока она не становилась светлой. Затем добавляли 62 г изобутиламина и 200 миллимоль гидроксида N,N'диизопропилимидазолия (1 М водный раствор). Затем при перемешивании с приращением количества добавляли 253 грамма Cabosil М-5. После дополнительного перемешивания в течение 30 мин рН смеси было 13,2-13,3. Реакционную смесь перемешивали при 75 оборотах в минуту и нагревали до 170 С в течение 5 дней. После промывания и сушки продукта реакции продукт анализировали дифракцией рентгеновских лучей и обнаружили, что он представляет собой SSZ-32. Некальцинированный цеолит связывали с оксидом алюминия следующим образом: 180 г цеолита смешивали с 97 г оксида алюминияCatapar в смесителе Baker Perkins. К перемешиваемым порошкам добавляли 8,3 г 70% НNО 3 в воде, применяемой в таком количестве, чтобы общее содержание воды в цеолите, в оксиде алюминия и с HNO3 было 269 г. Смешиваемые порошки, содержащие азотную кислоту, смешивали в течение 30 мин при общем содержании летучих компонентов приблизительно 45% и затем экструдировали через фильеры 0,113. Экструдаты сушили при 250F (около 121 С) в течение 8 ч и кальцинировали при 1150F (около 621 С) в течение 1 ч при продувании сухого воздуха со скоростью SCFH (т.е. кубический фут (0,028 м 3) при нормальном давлении в час). Экструдаты подвергали затем последовательным 4 обработкам ионообменниками с NH4NО 3 в 1 М растворе, причем каждую обработку проводили в течение 2 ч при 100 С. Связанный обмененный цеолит пропитывали 0,325 мас.% платины из платинатетрааминонитрата следующим образом: раствор платины получали смешиванием 6,44 г Pt (NН 3)4NH4OH (разбавление 1/100 по объему концентрированного раствора NH4OH, содержащего 28,5% NН 3). Смешиванием 100 г цеолита (без учета летучих компонентов) с 1048 г деионизированной воды и 201 г разбавленного 1/100 NH4OH получали также суспензию. Суспензию цеолита контактировали с раствором платины в течение 24 ч. Суспензию цеолита затем фильтровали, промывали путем ресуспендирования два раза деионизированной водой при массовом отношении 10/1, сушили на воздухе в течение 30 мин и су 21 шили при 250F (около 121 С) в течение 4 ч в нагнетаемом воздухе. Цеолит затем кальцинировали при 250F (около 121 С) в течение 2 ч и затем нагревали при скорости 100F/ч (около 56 С/ч) до 550F (около 288 С) и выдерживали при 550F (около 288 С) в течение 3 ч при продувании 1 SCFH (0,028 м 3) сухого воздуха. До испытания катализатора его восстанавливали в продуваемом водороде при 400F (около 204 С) и давлении 2300 psig (16,0 МПа) в течение 4 ч для того, чтобы уравновесить активность. Пример 4. Катализатор гидрирования получали следующим образом. Для получения носителя для катализатора гидрирования сухую смесь 1,32 кг (без летучих компонентов) порошка оксида алюминия SBCondea Plural, 10,68 кг (без летучих компонентов) порошка диоксид кремния - оксид алюминия Condea Siral 40 (40 вес. % SiO2) и 360 г порошка Methocel F4M Dow Chemical Company перемешивали в смесителе Littlford. Смешанные порошки затем увлажняли спреем 11,0 кг деионизированной воды и 3,21 кг азотной кислоты(0,171 кг 70% азотной кислоты в 3,039 кг деионизированной воды), затем разбрызгивали на увлажненный порошок для пептизирования порошков. Пептизированные порошки затем перемешивали в течение дополнительных 10 мин. Часть пептизированной смеси затем экструдировали в смесителе Bonnet через пластинку с фильерами 0,073 дюйма (1,8542 мм). Экструдат сушили в продуваемом воздухе при 150F(66C) в течение 30 мин, затем при 200F (93C) в течение 30 мин, затем при 300F (149C) в течение 1 ч и затем кальцинировали нагреванием в подаваемом со скоростью 20 фут 3/ч (0,566 м 3/ч) сухом воздухе до 1100F (593C) при скорости нагрева 500F (260 С)/ч, затем до 1300F(704C) при скорости нагрева 300F (149 С)/ч и затем выдерживали при 1300F (704 С) в течение 1 ч до охлаждения. Этот носитель имел свойства, приведенные в таблице I. Плотность частиц Общий объем пор Объем макропор Используемый здесь термин "макропоры"(классифицированы по размерам пор) означает,что они имеют эффективные диаметры больше чем 1000 ангстрем. Катализатор гидрирования с платиной и палладием получали с использованием 400 г(без учета летучих компонентов) носителя катализатора гидрирования, который был уравновешен в течение ночи при условиях окружающей среды. Раствор платины и палладия получали растворением 1,59 г тетрааминплатинанитратаNH4OH для поддержания рН в диапазоне 9,310,0. Уравновешенный макропористый носитель катализатора пропитывали раствором платины и палладия путем распыления для наполнения пор до номинальной загрузки 0,2 мас.% Pt и 0,16 мас.% Pd на конечный катализатор. Достаточное количество раствора платины и палладия разбрызгивали на носитель на протяжении периода от 10 до 15 мин для заполнения объема пор носителя. Носителю затем давали пропитаться в течение 4 ч с дополнительным встряхиванием каждые 30 мин. Во время пропитки, если необходимо, к носителю добавляли воду для поддержания его влажным. После пропитки в течение ночи пропитанный носитель сушили в течение 2 ч при 140 С в печи с принудительной конвекцией при продувании воздуха, затем 2 ч при 100 С. После сушки катализатор загружали в два муфельных сосуда при глубине 1 1/4 дюйма (31,8 мм) и кальцинировали со встряхиванием в печке при 850F (454C) в сухом воздухе,подаваемом со скоростью 4 фут 3/ч (0,113 м 3/ч), в течение 45 мин. Пример 5. Коммерческий катализатор гидроочистки никель/молибден на оксиде алюминия, схожий с катализатором примера 1, использовали для гидроочистки прямогонного нефтяного исходного сырья для смазочного масла, имеющего физические свойства, приведенные в таблице II,при 680F (360C), полном давлении 1500 psia(10,3 МПа) и LHSV 0,5 ч-1. Гидроочищенный продукт был обозначен образцом А. Таблица II Условия реакции гидроочистки Температура F(C) 680 Полное давление, psig (МПа) 1500 Парциальное давление водорода,1310(Образец А) Сера 2,57 мас.% 41 м.д. Азот, м.д. 791 1,06 Ароматические соединения, мас.% 54,3 22,7 Насыщенные углеводороды, мас.% 44,3 77,2 9,696 5,901 Вязкость 100 С, сСт Индекс вязкости (на основе депа 54 89 рафинизированного продукта) Температура потери текучести 38 С 35 С Имитированная дистилляция, D-2887 Схожее сырье, которое было предварительно обработано экстрагированием растворителем в мягких условиях, гидроочищали с использованием коммерческого катализатора гидрирования никель/молибден на оксиде алюми 23 ния, схожего с катализатором примера 1. Свойства сырья и продукта приводятся в таблице III. Гидроочищенные продукты были обозначены образцами В-Е. Таблица III Условия реакции Температура F (C) 637 (336) Полное давление, psig 1050 (7,3) Парциальное давление 920 (6,3) водорода, psia Скорость рецикла, scf/bbl 3000 (534) Продукт Продукт Продукт Продукт(Обр.В) (Обр.С) (О 6p.D) (Обр.Е) Сера 1,37 мас. % 45 м.д. 97 м.д. 215 м.д. 89 м.д. Азот, м.д. 124 0,17 0,67 1,54 0,42 Ароматические соединения мас.% 46,0 20,1 23,2 26,5 22,8 Насыщенные углеводороды,мас.% 52,4 79,9 76,6 73,2 77,0 Вязкость 100 С, сСт 8,466 6,406 7,094 7,449 7,068 Индекс вязкости (на основе депарафинизированного продукта) 86 102 97 94 97 Температура потери текучести 41 10 38 39 35 Имитированная дистилляция, D-2887 Схожее сырье, которое было предварительно обработано при нормальных условиях экстрагирования растворителем, гидроочищали с использованием коммерческого катализатора гидроочистки никель/молибден на оксиде алюминия, схожего с катализатором примера 1. Свойства сырья и продукта приводятся в таблице IV. Гидроочищенный продукт был обозначен образцом F. Таблица IV Условия реакции гидроочистки Температура F(C) 639 Полное давление, psig (МПа) 1400 Парциальное давление водорода, psia 1230(Образец F) Сера 0,93 мас.% 19 м.д. Азот, м.д. 49 0,13 Ароматические соединения, мас.% 22,7 11,4 Насыщенные углеводороды, мас.% 77,2 88, 6 5,901 6,052 Вязкость 100 С, сСт Индекс вязкости 89 107 Температура потери текучести 35 С 43 С Имитированная дистилляция, D-2887 Пример 6. Гидроочищенный продукт Е (таблица III) депарафинизировали над содержащим SAPO-11 24 катализатором, связанным с 35% оксида алюминия Catapal и пропитанным 0,35% платины,при 648F (342C), 1,02 LHSV, скорости подачи водорода рецикла 3000 scf/bbl (534 м 3 Н 2 при нормальном давлении/м 3 масла) и полном давлении 1105 psig (7,7 МПа). Свойства депарафинизированного масла приводятся в таблице V. Таблица V Подача материала Образец Е Свойства продукта Азот, мкг/мкл 0,16 Ароматические соединения, мас.% 7,8 Насыщенные углеводороды, мас.% 92,2 6,849 Вязкость 100 С, сСт Индекс вязкости 107 Температура потери текучести, С Пример 7. Гидроочищенные масла депарафинизировали над катализатором, содержащим 65% SSZ32 на носителе, оксиде алюминия. Депарафинизированный продукт затем гидрировали над катализатором гидрирования примера 4. Условия реакции и свойства продукта приводятся в таблице VI. Таблица VI Подача материа- Образец В Образец С Образец D Образец А ла Условия реакции Температура, FLHSV, ч-1 (гидрирование) 1,0 1,0 1,0 1,0 Свойства продукта Ароматические соединения, мас.% 5,8 23,2 14,8 6,4 Насыщенные углеводороды/ мас.% 97,1 94,2 85,1 93, 6 Вязкость 100 С,сСт 7,279 7,929 8,233 7,034 Индекс вязкости 103 99 95 92 Температура потери текучести Приведенные выше примеры иллюстрируют эффективность настоящего способа получения базового компонента смазочного масла высокого качества из сырья с высоким содержанием серы. Пример 8. Гидроочищенный продукт А (таблица II) депарафинизировали над содержащим SAPO-11 катализатором, затем катализатором гидрирования, схожим с катализатором примера 4, но содержащим 0,475 мас.% Pd в качестве единственного компонента гидрирования. Свойства депарафинизированного/гидрированного масла приводятся в таблице VII. Этот пример показывает, что катализатор гидрирования, содержащий общепринятый компонент гидрирования,образует масло более низкого качества, исходя из содержания ароматических соединений, чем масло, полученное с использованием настоящего способа. Таблица VII Образец А Условия реакции 675(357) 450(232) 1102(7,7)LHSV, ч-1 (гидрирование) 1,0 Свойства продукта Ароматические соединения, мас.% 12,5 Насыщенные углеводороды, мас.% 87,5 6,485 Вязкость 100 С, сСт Индекс вязкости 97 Температура потери текучести 15 Имитированная дистилляция, D-2887 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения базового компонента смазочного масла, включающий: а) контактирование нефтяного исходного сырья, которое имеет точку кипения при нормальном давлении в диапазоне от около 600F(316 С) до около 1250F (677C) в зоне реакции гидроочистки с катализатором гидроочистки в условиях гидроочистки, включающих парциальное давление водорода меньше чем около 1600 psia (11 МПа) и температуру между около 500F (260 С) и около 800F (427 С), выбранные так, чтобы поддерживать объемную конверсию крекинга в установке гидроочистки менее 20%; б) контактирование гидроочищенного масла в условиях гидродепарафинизации в зоне реакции депарафинизации с катализатором, молекулярным ситом со средним размером пор для получения депарафинизированного масла,имеющего температуру потери текучести ниже,чем температура потери текучести гидроочищенного масла, и в) контактирование депарафинизированного масла в условиях гидрирования в зоне реакции гидрофайнинга с катализатором гидрирования, содержащим благородный металл как компонент гидрирования на носителе неорганиче 26 ского оксида для получения базового компонента смазочного масла. 2. Способ по п.1, где катализатор гидрирования как компонент гидрирования содержит сплав платина/палладий, имеющий молярное отношение платина/палладий между примерно 2,5:1 и 1:2,5. 3. Способ по п.1, где парциальное давление водорода в зоне реакции гидроочистки меньше чем около 1250 psia (8,6 МПа). 4. Способ по п.1, где температура в зоне реакции гидроочистки находится в диапазоне от около 600F (316C) до около 700F (371C). 5. Способ по п.1, где катализатор, молекулярное сито со средним размером пор, включает цеолит, выбранный из группы, состоящей изZSM-5, ZSM-11, ZSM-12, ZSM-21, ZSM-23,ZSM-35, ZSM-38 и SSZ-32. 6. Способ по п.5, где катализатор, молекулярное сито со средним размером пор, включаетSSZ-32. 7. Способ по п.1, где катализатор, молекулярное сито со средним размером пор, включает молекулярное сито из группы, состоящей изSAPO-11, SAPO-5, SAPO-31, SAPO-41. 8. Способ по п.7, где катализатор, молекулярное сито со средним размером пор, включаетSAPO-11. 9. Способ по п.1, где нефтяное сырье имеет точку кипения при нормальном давлении в диапазоне от около 800F (427C) до около 1250F(677C). 10. Способ по п.1, где нефтяное исходное сырье представляет собой рафинат, полученный из процесса экстрагирования растворителем. 11. Способ по п.10, где рафинат имеет содержание серы более чем примерно 100 м.д.,содержание азота более чем примерно 50 м.д. и индекс вязкости более чем 75. 12. Способ по п.1, где нефтяное сырье получают из VgO (вакуумный газойль). 13. Способ по п.1, где нефтяное сырье получают способом гидрокрекинга. 14. Способ по п.1, где нефтяное сырье получают из парафинистого сырья, содержащего более чем 50% по массе парафина. 15. Способ по п.1, где гидроочищенное масло имеет индекс вязкости, по меньшей мере,примерно на 5 больше, чем индекс вязкости нефтяного сырья и вязкость, измеренную при 100 С, по меньшей мере, 2 cСт. 16. Способ по п.1, где гидроочищенное масло имеет индекс вязкости более чем 90. 17. Способ по п.16, где гидроочищенное масло имеет индекс вязкости более чем 115. 18. Способ по п.1, где гидроочищенное масло содержит менее чем 50 м.д. серы. 19. Способ по п.1, где базовый компонент смазочного масла имеет содержание насыщенных углеводородов выше чем 90%, содержание серы 0,03% или ниже и индекс вязкости между 80 и 120. 20. Способ по п.1, где базовый компонент смазочного масла имеет содержание насыщенных углеводородов выше чем 90%, содержание серы 0,03% или ниже и индекс вязкости выше чем 120. 21. Способ по п.1, где объемную конверсию крекинга в процессе гидрообработки поддерживают при менее чем 10%. 28 22. Способ по п.1, где полученное гидроочищенное масло имеет индекс вязкости, по меньшей мере, VIH, при этом где С - представляет объемную конверсию крекинга на стадии гидроочистки иVIO - представляет индекс вязкости нефтяного исходного сырья.

МПК / Метки

МПК: C10G 65/08

Метки: масла, способ, компонента, получения, базового, смазочного

Код ссылки

<a href="https://eas.patents.su/15-850-sposob-polucheniya-bazovogo-komponenta-smazochnogo-masla.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения базового компонента смазочного масла</a>