Суперконденсатор с высокой удельной емкостью и плотностью энергии и его конструкция

Номер патента: 23133

Опубликовано: 29.04.2016

Авторы: Мадиберк Вэлло, Леис Жаан, Арулепп Мати, Перксон Анти, Румма Куста

Формула / Реферат

1. Способ изготовления системы электродов суперконденсатора с высокой удельной емкостью и плотностью энергии, включающий в себя изготовление электрически параллельно соединенных свернутых пакетов пар электродов из микропористого или мезопористого углеродного материала с преимущественным содержанием углерода, разделенных пористым сепаратором, включающий этапы, на которых:

а) углеродную пленку высушивают в вакууме при температуре до 150°C и разрезают по размерам электродов;

б) на углеродную пленку осаждают слой алюминия способом вакуумного осаждения, образуя токосъемник, при этом температуру углеродной пленки при нанесении покрытия поддерживают примерно такой же, что и температура наносимого металла, причем

в) осуществляют контроль контакта алюминиевого покрытия при опорном напряжении от 50 до 20 В, при этом сначала температуру поднимают до 150°C при максимальном опорном напряжении для дополнительной дегазации и удаления легких частиц углерода, затем поры, канавки и щели в верхних частицах углеродной пленки заполняются алюминием и после этого опорное напряжение снижают для завершения процесса нанесения покрытия.

2. Способ по п.1, отличающийся тем, что формируют пары электродов (151, 154, 155, 156), связанные с токосъемником, при этом положительно заряженный электрод (154), связанный с двух сторон с токосъемником, совмещают с отрицательно заряженным электродом (156), связанным с двух сторон с токосъемником, так, чтобы положительно заряженный и отрицательно заряженный электроды были отделены друг от друга пористым промежуточным слоем, имеющим ионную проводимость (155).

3. Способ по п.2, отличающийся тем, что пары электродов сворачивают или зеркально укладывают в пакеты электродов плоской формы (157), которые размещаются друг над другом таким образом, чтобы выводы токосъемников, выступающие из сложенных пакетов, соединялись параллельно, а затем выводы токосъемников подсоединяют соответственно к положительному и отрицательному токовому выводу конденсатора с двойным электрическим слоем.

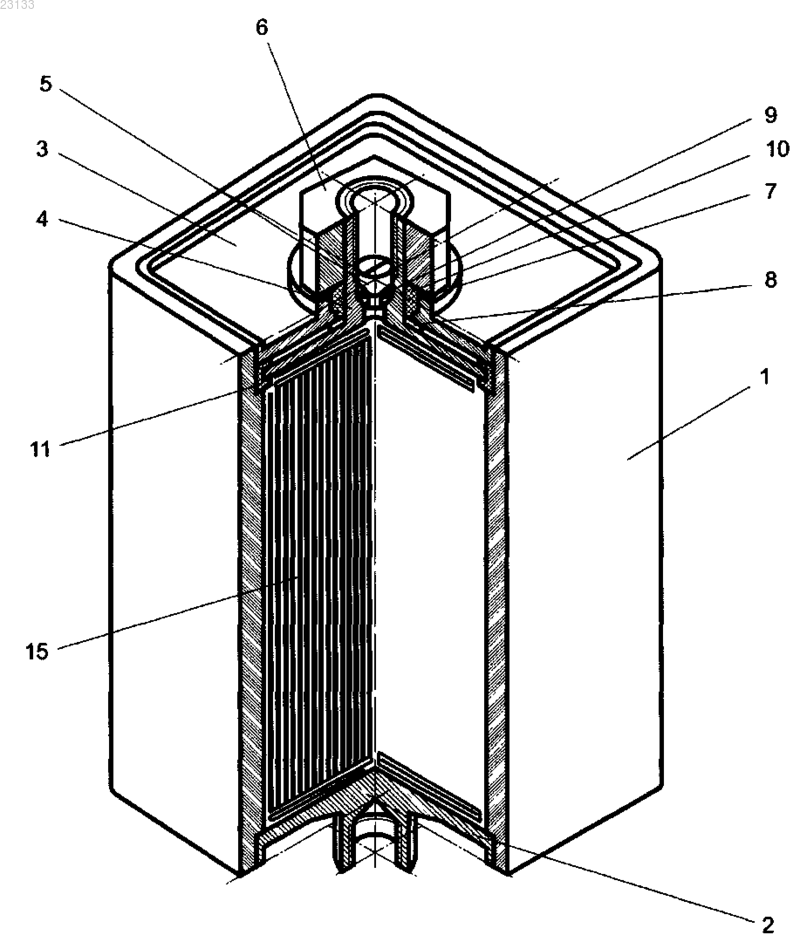

4. Суперконденсатор, включающий систему электродов, изготовленную способом по одному из пп.1-3, который включает в себя призматическую внешнюю часть (1) с нижней крышкой (2), прикрепленной к одному его концу, и торцовой крышкой (3), прикрепленной к другому концу посредством гайки (6) токового вывода (4), имеющего отверстие заправки электролита с заглушкой (5), прокладкой (9) отверстия заправки электролита, изолирующую шайбу (7), размещенную между гайкой (6) и торцовой крышкой (3), изолирующий элемент (8), размещенный между токовым выводом и торцовой крышкой (3), прокладку (10) токового вывода, размещенную между токовым выводом (4), торцовой крышкой (3) и гайкой (6), изолятор (11) внешней кромки токового вывода, размещенный между внешней кромкой токового вывода (4), торцовой крышкой (3) и призматической внешней частью конденсатора (1).

5. Суперконденсатор по п.4, отличающийся тем, что он имеет цилиндроконическую часть, выступающую из центра нижней крышки (2), которая имеет цилиндрическую часть, выступающую из лицевой стороны пластины, содержащую внутреннюю резьбу для соединения конденсатора с внешней цепью, при этом площадь поперечного сечения S2 проводящей части цилиндроконической части равна площади поперечного сечения S1 проводящей части цилиндрической части и площади поперечного сечения S3 проводящей части плоской средней части нижней крышки.

6. Суперконденсатор по п.4, отличающийся тем, что токовый вывод (4) имеет цилиндрическую часть, проходящую через нижнюю крышку (2) и имеющую наружную резьбу для гайки токосъемника (6), при этом площадь поперечного сечения цилиндрической проводящей части токового вывода равна площади поперечного сечения плоской проводящей средней части нижней крышки конденсатора.

7. Суперконденсатор по п.4, отличающийся тем, что максимальная удельная выходная мощность конденсатора Pmax определяется соотношением между длиной и поперечным сечением корпуса при максимальной плотности упаковки, при этом площади различных поперечных сечений торцовой крышки конденсатора, нижней крышки конденсатора и токового вывода равны и соответствуют условию S1=S2=S3=S4.

8. Суперконденсатор по п.4, отличающийся тем, что электроды изготовлены из активированного угля с большой удельной площадью поверхности, изготовленного с использованием фенолоальдегидных полимеров, ореховой скорлупы, сахара, углеродонасыщенных органических волокон, металлических или неметаллических карбидов.

9. Суперконденсатор по п.4, отличающийся тем, что общая емкость положительно и отрицательно заряженных угольных электродов сбалансирована так, что размер пор электродов соответствует размеру ионов, так чтобы обеспечивать низкое внутреннее сопротивление и высокую плотность энергии конденсатора с двойным электрическим слоем.

10. Суперконденсатор по п.7, отличающийся тем, что средний размер пор положительного и отрицательного электрода конденсатора отличаются, и эта разница увеличивается с увеличением разницы в размерах анионов и катионов электролита, используемого в конденсаторе.

11. Способ изготовления суперконденсатора по одному из пп.4-10, согласно которому после сборки конденсатора систему электродов, установленную в корпусе конденсатора, заполняют электролитом, включающим в себя любую безводную органическую соль или соляной раствор, существующий в жидком состоянии в виде ионных пар, выбранную из четвертичных аммониевых солей, четвертичных солей фосфония либо их смесей; из ионных жидкостей на основе производных имидазола, где катион соли электролита может включать R1R2R3R4N+ либо R1R2R3R4P+, где R1, R2, R3 и R4 - алкильные группы от -CH3 до -C5H11 или циклический радикал фенола -C6H5, а анионом может быть BF4-, PF6-, AsF6-, BPh4-, CF3SO3-.

12. Способ по п.11, отличающийся тем, что растворы электролитов выбраны из нитрилов, циклических карбонатов и пропиленкарбонатов, лактонов, сульфоланов, сложных эфиров, эфиров, тетрагидрофуранов, N,N-диметилформамидов, диметилсульфоксидов и производных пиридина.

13. Способ по п.12, отличающийся тем, что электролит изготавливают из смеси этиленкарбоната (ЕС), пропиленкарбоната (PC), диметилкарбоната (DMC), диэтилкарбоната (DEC) и этилметилкарбоната (ЕМС), при этом предпочтительной смесью является EC+PC+DMC+DEC+EMC с массовым соотношением 19,2:7,47:12,0:1,0:6,8.

Текст

СУПЕРКОНДЕНСАТОР С ВЫСОКОЙ УДЕЛЬНОЙ ЕМКОСТЬЮ И ПЛОТНОСТЬЮ ЭНЕРГИИ И ЕГО КОНСТРУКЦИЯ В настоящем изобретении предлагается способ производства электрохимической системы призматического конденсатора с двойным электрическим слоем из электрически параллельно соединенных полунамотанных пакетов пар электродов из микропористого или мезопористого углеродного композита, разделенных пористой клеткой. Согласно способу полуфабрикат углеродной пленки покрывается слоем алюминиевой фольги способом вакуумного осаждения,образуя, таким образом, токосъемник электрохимической системы. Далее формируются пары электродов из углеродного композитного электрода, которые наматываются или зеркально укладываются в плоские пакеты таким образом, что выводы токосъемников, выступающие из сложенных пакетов, соединялись параллельно, а затем выводы токосъемников подключаются соответственно к положительному и отрицательному токовым выводам конденсатора с двойным электрическим слоем.(71)(73) Заявитель и патентовладелец: ОЮ СКЕЛЕТОН ТЕХНОЛОДЖИС ГРУП (EE) Область техники Настоящее изобретение относится к призматическому конденсатору с двойным электрическим слоем с углеродными композитными электродами из высокой плотности энергии. Настоящее изобретение также относится к производству аккумуляторов конденсаторов с высокой плотностью энергии. Уровень техники Суперконденсатор, ультраконденсатор, или ионистор, представляют собой высокоэффективное устройство накопления энергии, которым может быть конденсатор с двойным электрическим слоем,окислительно-восстановительный конденсатор или гибридный конденсатор. Настоящее изобретение относится к конденсатору с двойным электрическим слоем, в котором энергия накапливается на поверхности угольных электродов с электростатически большой площадью поверхности в так называемом двойном электрическом слое. Конденсатор этого типа отличается очень быстрым циклом заряда-разряда от нескольких минут до нескольких секунд. В целях упрощения конденсатор с двойным электрическим слоем далее будет называться суперконденсатором. С целью получения хороших энергетических параметров и параметров выходной мощности суперконденсатора состав его компонентов должен быть хорошо оптимизирован. Важным фактором является совместимость электродных материалов друг с другом, т.е. микропористого углерода с большой площадью поверхности и электролита. Существует общее правило, согласно которому чем меньше поры или зазоры в углероде электрода, тем выше кажущаяся плотность соответствующего углерода и тем выше может быть максимальная емкость двойного слоя данного суперконденсатора. Чем более точно ионы электролита размещаются в так называемых порах,тем большей удельной емкости и плотности энергии можно добиться для данных угольных электродов. С другой стороны, известно, что, если соотношение размеров ионов и пор приближается к единице,диффузионное сопротивление значительно увеличивается, и с некоторого момента энергия адсорбции превышает энергию, требуемую для десорбции ионов в диапазоне напряжений, в котором происходит разрядка. Происходит так называемое отсеивание ионов из раствора электролита. В результате этого повышается внутреннее сопротивление электрохимической системы и характеристики выхода мощности ухудшаются. Подготовка микропористых (мезопористых) углеродных материалов с оптимизированным распределением размеров пор описана, например, в WO 2004/094307 и WO 2005/118471. Оптимизация пористости и размеров пор микропористого углерода в соответствии с размерами ионов электролита известна из предшествующего уровня техники WO 02/39468. Углерод карбида с различной наноразмерной структурой и различным распределением пор позволяет уравновесить положительные и отрицательные электроды в парах электродных и предоставляет новые возможности оптимизации состава электролитов и совместимости электролита и пар электродов в соответствии с требуемыми характеристиками энергии и выходной мощности суперконденсатора. С другой стороны, чем меньше поры углеродного материала, тем меньшими должны быть ионы электролита. Размеры ионов могут быть значительно снижены в полярной среде, т.е. в растворе или смеси растворов, имеющей высокую диэлектрическую проницаемость. "Разбавление" высокополярных растворов жидкостями с низкой вязкостью для достижения лучшей подвижности ионов электролита в конденсированной полярной среде известно из уровня техники (например, US 5888673, US 6783896, US 6787267). Для достижения максимальной плотности энергии и удельной емкости суперконденсатора важно уравновесить емкости положительного и отрицательного электродов в электродной паре. Уравновешивание электродов по массе описано, например, в US 2006/0148112, MAXWELL TECHNOLOGIES INC.,06.07.2006. Суперконденсатор, описываемый в настоящем изобретении, имеет улучшенные энергетические параметры и параметры выходной мощности путем уравнивания толщины композитных электродов из карбидного углерода различной удельной емкости. Поры на отрицательном электроде имеют большие размеры, электрод имеет меньшую плотность, чем положительный электрод, что необходимо для получения хорошей подвижности ионов и низкого внутреннего сопротивления электрохимической системы. Поскольку удельная емкость отрицательного электрода несколько ниже этого показателя у положительного электрода это ведет к задействованию отрицательных электродов, которые на 10% толще положительных электродов, с целью выравнивания емкостей электродов. Важным требованием для достижения низкого внутреннего сопротивления суперконденсатора является низкое сопротивление переноса заряда между угольным электродом и токосъемником. Шлифовка токосъемников и улучшение соединения за счет углеродного слоя известны из уровня техники как виды механической обработки слоя алюминиевой фольги, используемой в качестве механического токосъемника, описанным, например, в PCT/US2009/050324 и PCT/US2009/050122. Для улучшения электропроводности между углеродным слоем и токосъемником используется электропроводящий промежуточный слой, улучшающий соединение обычно полимер (например, поливинилиденфторид), включающий наночастицы углерода (например, ламповая сажа, нанографит и т.п.). Для снижения сопротивления переноса заряда между углеродом и токосъемником в электродах из углеродной ткани используются осаждение алюминия на углеродную ткань, как описано в US 2005/0057888. Данное изобретение описывает покрытие одной поверхности прессованного из порошка углеродного композитного электрода слоем алюминия при помощи особого способа нанесения, являющегося способом осаждения в физическом вакууме, с ак-1 023133 тивацией плазмой, который повышает механическую прочность углеродных композитных электродов, а также обеспечивает максимальную площадь электрического контакта между верхними частицами углеродного слоя и поверхностью токосъемника. Частицы алюминия, осаждаемые на углеродную пленку,при контакте под давлением проникают в сверхтонкий непроводящий оксидный слой алюминиевой фольги, выполняющей функцию токосъемника, поэтому предварительная шлифовка или иная механическая или химическая обработка поверхности фольги не требуется. Цельный электрохимический пакет, свернутый из неразрезного электрода, как это обычно бывает в цилиндрических суперконденсаторах, сопряжен с опасностью того, что отрицательно и положительно заряженные электроды, расположенные напротив друг друга в парах электродов, могут смещаться относительно друг друга при укладке. Это может вызвать электрическую циклизацию электрохимического элемента, постоянную "перегрузку" электрода, не выравненного с ответной частью (электрода) противоположного заряда, что может привести к большему саморазряду, разрушению электролита, частичному деактивированию или разрушению электрода и к быстрому снижению характеристик суперконденсатора. В качестве решения этой проблемы уровень техники (US 2009/0180238) предлагает балансирование смещенных электродов или электродов, не выравненных из-за технологических дефектов, путем удаления слоя несовпадающего активированного углерода при помощи механической обработки. Призматический суперконденсатор, являющийся целью данного изобретения, содержит пакет из нескольких зеркально расположенных пар электродов, электрически соединенных параллельно, в которых смещение при зеркальном расположении происходит с меньшей вероятностью, а если и происходит, то небольшое число некачественных (бракованных) пакетов может быть заменено на качественные без необходимости удаления всей электрохимической системы суперконденсатора. Также при сборке пар электродов и их зеркальном размещении в пакеты важно учитывать, что углеродный слой электрода, не имеющий ответной части, не должен стать внешними слоями пакета, так как это повысит саморазряд суперконденсатора. Таким образом, по сравнению с цилиндрическими конденсаторами, цилиндрический конденсатор по данному изобретению имеет меньшую вероятность возникновения дефектов и наличия некачественных пар электродов в суперконденсаторе, с одновременным повышением качества, надежности и срока службы продукции. Раскрытие сущности изобретения Данное изобретение описывает углерод-углеродный электрический конденсатор с двойным электрическим слоем (ЭКДЭС) с высокой удельной емкостью и плотностью энергии, включающий в себя отрицательно заряженный электрод из микропористого (мезопористого) углеродного материала с преимущественным содержанием углерода и положительно заряженный электрод из микропористого (мезопористого) углеродного материала с преимущественным содержанием углерода, отделенные друг от друга разделителем (сепаратором), имеющим поры по всей площади. Данное изобретение также описывает конструкцию углерод-углеродного ЭКДЭС призматической формы с высокой удельной емкостью и плотностью энергии, которая частично обеспечивает высокую плотность укладки и низкое внутреннее сопротивление электрохимической системы. Особенность конструкции заключается в том, что суперконденсатор состоит из намотанных пакетов электродных пар,электрически соединенных параллельно, что обеспечивает высокую пропускную способность переноса заряда электрохимической системы и, тем самым, низкое внутреннее сопротивление. Данное изобретение также описывает способ изготовления электродов ЭКДЭС из углеродного материала с преимущественным содержанием углерода, который является важным элементом для достижения низкого внутреннего сопротивления электрохимической системы и обеспечения эффективного переноса заряда между углеродным электродом и токосъемником. Особенностью этого способа является создание электрического контакта в углеродных пленках, предварительно обрабатываемых роликовыми волоками. Электрический контакт достигается путем покрытия углеродной пленки сверхтонким слоем металла, обычно слоем алюминия, способом, обеспечивающим проникновение частиц алюминия в частицы поверхностного слоя углеродного волокна и между ними. Таким образом, достигается максимальная поверхность контакта между металлом и углеродом, размер которой также зависит от шероховатости поверхности углеродной пленки и соответственно от размера и формы углеродных частиц. Краткое описание чертежей Способ по настоящему изобретению, конструкция электрода из углеродного материала с преимущественным содержанием углерода и ее подробное описание с использованием способа приводятся ниже с учетом фигур, на которых: фиг. 1 показывает суперконденсатор с призматическим корпусом по настоящему изобретению; фиг. 2 схематично показывает сечение электрода суперконденсатора с двумя рабочими поверхностями по настоящему изобретению; фиг. 3. схематично показывает плоский пакет электродов суперконденсатора по настоящему изобретению; фиг. 4 показывает намотанный или зеркально размещенный пакет электродов суперконденсатора по настоящему изобретению; фиг. 5 показывает призматическую внешнюю часть корпуса суперпроводника по настоящему изо-2 023133 бретению; фиг. 6 показывает нижнюю крышку суперконденсатора по настоящему изобретению; фиг. 7 показывает торцовую крышку суперконденсатора по настоящему изобретению; фиг. 8 показывает токовый вывод и отверстие заправки электролита по настоящему изобретению; фиг. 9 показывает асимметричный токовый вывод и отверстие заправки электролита по настоящему изобретению; фиг. 10 показывает частичное сечение суперконденсатора с асимметричным токовым выводом, показанным на фиг. 9; фиг. 11 показывает электрическая схема и сечение, иллюстрирующая суперконденсатор по настоящему изобретению; фиг. 12 показывает отыскание так называемого золотого сечения в соотношении длины и ширины,соответствующего максимальной удельной выходной мощности емкостного элемента суперконденсатора по настоящему изобретению, с шириной принятой в качестве постоянной величины. Лучший вариант осуществления изобретения Нижеизложенный примерный вариант осуществления описывает конструкцию и технические решения электрохимической системы и корпуса призматического суперконденсатора (см. фиг. 1) по настоящему изобретению, с новыми характеристиками энергии и выходной мощности. Суперконденсатор по настоящему изобретению (фиг. 1) содержит призматическую внешнюю часть корпуса 1; нижнюю крышку 2; торцовую крышку 3; токовый вывод 4; заглушку (пробку) 5 отверстия заправки электролита; гайку 6 токового вывода; изолирующую шайбу 7 гайки; изоляционный элемент 8 токового вывода; изоляционную прокладку 9 отверстия заправки электролита; резиновое уплотнение (прокладку) 10 токового вывода; изолятор 11 внутренней кромки токового вывода; пластины, изолирующие концы суперконденсатора со стороны токовых выводов (на фигурах не показаны); термоусадочное покрытие, изолирующее призматическую часть конденсатора (не показано на фиг. 1) и электрохимическую систему 15. Электрод из углеродного материала с преимущественным содержанием углерода по настоящему изобретению был образован следующим образом: 92 мас.ч. пористого углерода были насыщены этиловым спиртом до пастообразного состояния, охлаждены до 4C. Затем были добавлены 8 мас.ч. полимерных связующих (ПТФЭ, "Aldrich", 60% дисперсия в воде). После тщательного диспергирования полученная смесь была обработана с целью создания волокон связующего вещества, а затем высушена при 90C в течение 1 ч при атмосферном давлении. Затем был добавлен петролейный эфир для увеличения пластичности, смесь была спрессована в лист толщиной 2-3 мм и постепенно сформована роликовойволокой в углеродную пленку толщиной 10 мкм. Углеродная пленка была высушена в вакууме при 150C,разрезана по размерам электродов и соединена с токосъемник. Возможными материалами токосъемника могут быть, например, мягкая алюминиевая фольга для упаковки пищевых продуктов с неполированной поверхностью (10-12 мкм), жесткая алюминиевая фольга (например, "Skultuna", 14 мкм), химически шлифованная так называемая катодная фольга, например,"С 209", KDK Cor. (Япония, 20 мкм), "KAPPA 204" (Becromal, 20 мкм), "KAPPA 304" (Becromal, 30 мкм) и т.п. Варианты закрепления активированного углерода на токосъемнике следующие: одностороннее,двухстороннее, прижимной контакт, склеивание, запрессовка пасты на токосъемник. Прижимной контакт между электродом из углеродного материала с преимущественным содержанием углерода и токосъемником для суперконденсатора, описываемого в данном изобретении, предпочтителен. Кроме того,изобретение обеспечивает снижение сопротивления переноса заряда между токосъемником и углеродом путем создания контактов алюминия и пленок активированного углерода путем покрытия тонкой пленкой металла. Для этого можно использовать способ испарения в вакууме, способ вакуумного осаждения либо способ напыления металла. Данное изобретение подробно описывает способ осаждения в физическом вакууме с активацией плазмой, который только в определенных режимах и при определенных условиях, определенных в изобретении, гарантирует покрытие на пористой углеродной пленке, имеющее механическую прочность и хорошую электрическую проводимость. Подготовка алюминиевых контактов по настоящему изобретению для положительных и отрицательных электродов выполняется способом дуговой вспышки ионной плазмы в аргоновой среде. Она предваряется вакуумированием электродов при температуре, которая должна быть ниже температуры размягчения полимерного связующего, входящего в состав электрода. Оптимальная температура для электродов из углеродного материала с преимущественным содержанием углерода, сформованного роликовой волокой из углерода карбида, - 140-150C. Предварительное вакуумирование сформованных частей в течение около 48 ч является критически важным для достижения стабильности результата при изготовлении алюминиевых контактов. В примере осуществлении данного изобретения для нанесения алюминиевого покрытия была использована модифицированная вакуумная установка VU-1B. Подготовка вакуумной установки к нанесению покрытия выполнялась в соответствии с широко известными принципами, в виде так называемого предварительного вакуумирования с покрытием (при номинальном напряжении установки до 200 В) всех дополнительных деталей, используемых в работающей камере. Все операции выполнялись в аргоновой среде. Ток дуговой вспышки стабильно поддерживался на уровне 42 А. Для нанесения покрытия использовалось металлическое основание, что позволило одновременно переносить контакты на углеродные электроды с максимальной площадью поверхности в 16 дм 2. После размещения объектов в напылительной камере производилось общее обезгаживание в глубоком вакууме при давлении 10-3-10-4 Па и при температуре углеродных материалов 60C. Отличие способа по описываемому изобретению заключается в изготовлении необходимых контактов для углеродных электродов независимо от вида углерода посредством точно контролируемого изменения условий напыления. Выявленная оптимальная толщина алюминиевого контакта составила 2 мкм, полученная в среднем в течение 5 мин. Режим напыления может быть изменен двумя способами: изменением расстояния объекта от алюминиевого электрода и изменением опорного напряжения. Общее правило устанавливает, что для достижения лучшего сцепления при покрытии металлом температура основания должна быть примерна такой же, что и температура напыляемого металла. Расстояние от катода ( 55 см) было выбрано таким,чтобы не привести к механическим повреждениям электрода и чтобы поверхность, подвергаемая напылению, была максимально возможной. Точная регулировка контакта алюминиевого покрытия выполняется при опорном напряжении от 50 до 20 В. Процедура нанесения покрытия может быть разделена на три этапа. На первом этапе при максимальном опорном напряжении температура объекта достигает 150C. На этом этапе происходит дополнительная дегазация и удаление легких частиц углерода, например частиц, слабо связанных с объектом. Также происходит некоторое активирование поверхности углеродного материала, во время которого поры на поверхности углеродного материала освобождаются от адсорбированных ими связующих материалов. Во время второго этапа поры, канавки и щели в верхних частицах углеродной пленки заполняются алюминием, который создает несколько большую контактную поверхность и лучшую механическую связь с электродом и вместе с ним, а также лучшее контактное сопротивление между алюминием и электродом. Третий этап проходит при меньшем опорном напряжении, чтобы уменьшить возможные механические повреждения и перегрев углеродного материала. На этом этапе формируется алюминиевый контакт толщиной 2 мкм, соединяющий "островки" алюминия. На фиг. 2 показаны электроды из углеродного материала с преимущественным содержанием углерода 153, снабженные алюминиевым контактом 152, соединенным с двух сторон с токосъемником 151 способом прижимного контакта по настоящему изобретению. Пары электродов формируются из электродов, выполненных из углеродного материала с преимущественным содержанием углерода, прикрепленного к токосъемнику, как показано на фиг. 3, где положительно заряженный электрод из углеродного материала с преимущественным содержанием углерода 154, с двух сторон прикрепленный к токосъемнику 151, размещен напротив отрицательно заряженного электрода из углеродного материала с преимущественным содержанием углерода 156 аналогичной конструкции, при этом отрицательно и положительно заряженные композитные электроды разделены друг от друга пористым промежуточным слоем, или сепаратором 155, имеющим ионную проводимость. Элементы электрохимического суперконденсатора (см. фиг. 3, 4), намотанные или зеркально размещенные в плоские пакеты (155), размещаются друг над другом и соединяются через выводы токосъемника 151,выступающие из пакетов, посредством электрического параллельного подключения, выводы токосъемника присоединены соответственно к положительному и отрицательному токовым выводам. Возможные способы соединения токосъемников и токовых выводов: точечная сварка, дуговая сварка вольфрамовым электродом в среде инертного газа, лазерная сварка, диффузионная сварка, напыление алюминия. Данное изобретение предполагает использование диффузионной или ультразвуковой сварки,которые обеспечивают однородную поверхность контакта большой площади между выводами токосъемника, изготовленными из алюминиевой фольги, и токовыми выводами (см. фиг. 6 и 8). Далее подробнее описывается конструкция призматического суперконденсатора (см. фиг. 1) по настоящему изобретению. Корпус. Для изготовления призматической внешней части корпуса можно использовать, например, алюминиевую трубу квадратного сечения (см. фиг. 5). Все внешние поверхности могут быть отфрезерованы для снижения веса и достижения требуемой толщины, с обеспечением необходимой прочности. На внутренней поверхности торцов трубы фрезеруются уступы, соответствующие толщине крышек, таким образом, чтобы кромки крышек, установленных в уступы, были полностью заподлицо с торцами трубы (глубина уступов должна соответствовать толщине крышек). Нижняя крышка конденсатора. Нижняя крышка конденсатора (см. фиг. 6) также является отрицательным выводом конденсатора и фрезеруется из алюминиевого профиля прямоугольного сечения. Нижняя крышка выполнена в виде прямоугольного коробчатого элемента малой высоты с узкой кромкой и цилиндрическо-конической части,выступающей из центра его внешней стороны. Цилиндрическо-коническая часть на конце переходит в цилиндр, имеющий внутреннюю резьбу для подсоединения внутренней цепи. Кромка нижней крышки корпуса плотно входит в уступ внешней части корпуса. Поверхность крышки, находящаяся внутри конденсатора, это плоскость, к которой припаиваются кромки алюминие-4 023133 вой фольги, выступающие из пакета конденсатора. Проводящее сечение цилиндрической части может быть рассчитано при помощи формулы Эта площадь должна соответствовать произведению длины линии пересечения цилиндра-конуса и цилиндра и толщины крышки в точке пересечения цилиндроконической и цилиндрической частей: Так как S2=S1, то Диаметр нижней окружности цилиндрического конуса соответствует площади поверхности, образованной толщиной плоской части крышки, умноженной на длину нижней окружности конуса. Толщина плоской части нижней крышки ( ниж крышки) определяется требованиями прочности для сварки фольги пакетов электродов Так как следующее условие действительно оно приводит к следующей формуле для расчета диаметра нижней окружности цилиндрического конуса: Толщина кромки нижней крышки равна толщине трубы корпуса на фрезерованном уступе (что облегчает сварку трубы с нижней крышкой). Пакет из алюминиевой фольги, выступающий из пакета конденсатора, приваривается к нижней крышке ультразвуковой сваркой. Длина окружности точек ультразвуковой пайки (P) должна отвечать условиюn - количество сварных точек. Торцовая крышка конденсатора. Торцовая крышка конденсатора (см. фиг. 7) фрезеруется из алюминиевого профиля прямоугольного сечения. Изолированный положительный вывод выступает из корпуса конденсатора через торцовую крышку. Торцовая крышка выполнена в виде прямоугольного коробчатого элемента малой высоты с узкой кромкой и цилиндрической части, выступающей из его центра, имеющей отверстие для положительного вывода, который электрически изолирован и герметично отделен от остального корпуса. Внутренняя поверхность центрального отверстия торцовой крышки выполнена из двух цилиндрических поверхностей различных диаметров и из конической поверхности между ними. Коническая поверхность необходима для затяжки О-образного (уплотнительного) кольца гайкой, навинченной на положительный вывод. Торцовая крышка конденсатора плотно садится на фаску в призматической части корпуса, глубина фаски равняется высоте кромки коробчатого элемента. При сборке конденсатора торцовая крышка приваривается к призматической части. Для облегчения возможности сварки толщина кромки торцовой крышки равна толщине призматической части в месте уступа. Токовый вывод с отверстием заправки электролита. Токовый вывод с отверстием заправки электролита (см. фиг. 8) изготавливается из алюминиевого профиля прямоугольного сечения. Токовый вывод выполнен в виде пластины, имеющей цилиндрическую часть с внешней и внутренней резьбой, выходящую из его верхней части. В центре нижней части пластины имеется выступ, улучшающий проводимость, который сходится на конус до толщины пластины. Внутреннее отверстие вывода состоит из трех поверхностей. Внутренняя часть с резьбой необходима для крепления заглушки внешней цепи и заглушки отверстия заправки электролита. Центральная коническая часть служит для установки уплотнительного кольца заглушки отверстия заправки электролита и для герметичного уплотнения отверстия заправки электролита. Нижняя цилиндрическая часть отверстия меньшего диаметра нужна для образования конической поверхности, необходимой для затяжки и в качестве направляющей поверхности для заглушки отверстия заправки электролита. На верхней (внешней) части цилиндрической внешней части нарезана резьба для затяжки гайки, необходимой для герметизации токосъемника. При сборке под гайку подкладываются шайба из изоляционного материала, уплотнительное кольцо для обеспечения воздухонепроницаемости и деталь, изготовленная из изоляционного материала для отделения токового вывода от торцовой крышки. Токовый вывод с отверстием заправки электролита может также иметь асимметричную форму, как показано на фиг. 9. На фиг. 10 показано сечение призматического конденсатора с двойным электрическим слоем с асимметричным токовым выводом; кроме того, можно видеть расположение прокладок 7,8, 9, 10, 11 в месте, где установлена изолирующая шайба 7 между торцовой крышкой и гайкой 6 с фланцем токового вывода, используемого в данном альтернативном варианте осуществления. Элемент 8, изолирующий токовый вывод, установлен между токовым выводом 4 и торцовой крышкой 3. Прокладка токового вывода 10 установлена между изолирующей прокладкой 7 торцовой крышкой 3, токовым выводом 4 и деталью 8, изолирующей токовый вывод. Изолятор внешней кромки токового вывода 11 установлен между внешней кромкой токового вывода 4, торцовой крышкой 3 и корпусом конденсатора так,чтобы изолировать токовый вывод 4 от корпуса конденсатора и торцовой крышки. Токовый вывод 4 и торцовая крышка 3 стягиваются резиновым уплотнительным кольцом, при этом для стяжки используются две поверхности: внешнюю поверхность цилиндра внизу (внутри) внешней резьбовой поверхности токового вывода и коническую внутреннюю поверхность торцовой крышки. На выступе из плоской центральной части токового вывода внутри конденсатора и на цилиндроконической части, радиально выступающей из него, имеются две сходящиеся канавки, проходящие через центральное отверстие токового вывода, служащие для облегчения заправки электролита и вакуумирования конденсатора перед заправкой. Алюминиевая фольга, выступающая из пакета конденсатора, приваривается ультразвуковой сваркой к внутренней поверхности токового вывода конденсатора к плоской поверхности по периметру. Длина окружности точек ультразвуковой пайки Р должна отвечать условию где a - длина сварной точки;n - количество сварных точек. При расчете размеров для обеспечения низкого внутреннего сопротивления конденсатора необходимо учитывать, что проводящее сечение цилиндрической части токового вывода рассчитывается по формуле где S4=S1. При этом нет необходимости учитывать сужение сечения из-за внешней резьбы, так как гайка охватывает наружную резьбу до ее конца, и поэтому не снижает сечение протока. Толщина плоской части по периметру токового вывода ( ток вывода) принята равной толщине плоской части торцовой крышки. При расчете высоты выступания нижней части токового вывода необходимо принять во внимание площадь уменьшения сечения протока сходящейся канавки S4. Площадь протока токового вывода на пластине в месте, где цилиндрическая часть переходит в пластину, должна соответствовать произведению толщины основания, высоты цилиндрического конуса и длине окружности цилиндрической внешней поверхности, к которой прибавлена площади сечения четырех сходящихся канавок: где c - глубина канавки, которая не превышает 50% от высоты цилиндрического конуса h2 цилиндр конуса; Диаметр основания цилиндрического конуса равняется Для обеспечения электрической изоляции пластина токового контакта по периметру заключена в оболочку из усадочной трубки между токовым выводом и призматической частью корпуса, и торцовой крышкой и токовым выводом. Заглушка отверстия заправки электролита. Заглушка отверстия заправки электролита изготовлена из дюралюминия для обеспечения требуемой прочности. На внешней поверхности заглушки нарезана резьба (она должна совпадать с резьбой отверстия токового вывода) и сужается на внутреннем торце в коническую поверхность для плотной установки резинового уплотнительного кольца для обеспечения воздухонепроницаемости. От этой точки и до конца коническая поверхность переходит в цилиндрическую (необходима для установки уплотнительного кольца). На внешнем торце заглушки сделана канавка под отвертку. Гайка токового вывода. Гайка токового вывода изготовлена из круглого алюминиевого прута. Гайка необходима для прижатия уплотнительного кольца, устанавливаемого на цилиндрической части токового вывода и обеспечивающего воздухонепроницаемость. Гайка имеет фланец для предотвращения контакта гаечного ключа с корпусом, имеющим противоположный заряд. Резьба гайки соответствует наружной резьбе токового контакта. Изолирующая прокладка гайки. Изолирующая прокладка гайки изготовлена из диэлектрического материала. Целью изолирующей прокладки является предотвращение контакта гайки и крышки корпуса, имеющей противоположный заряд. Деталь, изолирующая токовый вывод. Деталь, изолирующая токовый вывод, изготовлена из диэлектрического материала. Целью этой детали является центрирование токового вывода относительно торцовой крышки конденсатора и изоляция токового вывода от торцовой крышки. Резиновая прокладка отверстия заправки электролита и резиновая прокладка токового вывода - это стандартные серийно выпускаемые уплотнительные кольца для обеспечения изоляции внутренних частей конденсатора от внешней среды. Термоусадочный изолятор внутренней кромки конденсатора - это часть стандартной серийно выпускаемой бесклеевой термоусадочной трубки, помещаемой на внешнюю кромку токового вывода перед размещением внутренних элементов конденсатора в корпус, и усаживаемый под воздействием горячего воздуха. Целью этого изолятора является предотвращение электрического контакта призматической части корпуса и токового вывода, имеющих противоположный заряд. Пластины, изолирующие концы конденсатора со стороны внешнего токового вывода, изготовлены из твердого изоляционного материала. Их внешний периметр соответствует внутреннему периметру конденсатора, с отверстием по центру, в которое устанавливается токовый вывод (положительный токовый вывод с гайкой). Пластины прикрепляются к корпусу путем усадки термоусадочной трубки, выступающей за призматическую часть. Внешнее термоусадочное покрытие, изолирующее призматическую часть конденсатора, - это стандартная серийно выпускаемая бесклеевая термоусадочная трубка, целью которой является электрическая изоляция внутренней поверхности конденсатора и торцов, выступающих за его боковую поверхность,после усадки, стягивают пластины и изолируют концы конденсатора. Важными параметрами суперконденсатора по настоящему изобретению являются его геометрические размеры, конкретнее, определенное отношение его поперечного сечения к длине, обеспечивающее максимальную удельную выходную мощность. Это отношение размеров далее называется золотым сечением. При расчете золотого сечения к размерам электрода конденсатора добавляется технологическое свободное пространство, устанавливаемое конструкцией конденсатора - способ подсоединения токосъемников и токовых выводов. Суперконденсатор состоит из электрохимической системы: положительно и отрицательно поляризованных электродов (так называемых анодов и катодов), отделенных друг от друга ионопроводящей мембраной (так называемым сепаратором), и электролита, в который погружены электроды и сепаратор. Электрохимическая система суперконденсатора также оборудована токосъемниками, соединяющими электроды, посредством которых заряд передается на токовые выводы конденсатора, и герметичным изолирующим корпусом, вмещающим эту систему. Электрическая схема суперконденсатора по настоящему изобретению, изображенная на фиг. 10, состоит из емкостного элемента C1, к которому добавляется сумма сопротивлений выводов, сопротивлений токосъемников, и сопротивления электрохимической системы. Сопротивление электрохимической системы в данном изобретении является комплексной величиной, которая содержит сопротивления поляризованных электродов, сопротивления алюминиевых контактов, выполненных для них, и сопротивления сепаратора, разделяющего электроды. При определении размеров конденсатора сделана попытка обеспечить прохождение максимального количества зарядов через электрохимическую систему (Res и C1) так, чтобы сопротивления токосъемников и токовых выводов элемента не ограничивали сопротивление всего элемента Rs, выражаемого как Основой для моделирования конденсатора являются объемы электродов, сепараторов и токосъемников, помещающихся в единицу объема, согласно их принятым толщинам. Также была определена длина электрохимической системы, которая благодаря техническим решениям на 18 мм короче внешнего размера корпуса. Ширины сепараторов и ширины электродов также выводятся из этой длины, как и размеры токосъемников, соединяющих их. Следующие фиксированные значения параметров применяются при расчете параметров конденсатора. 1) Толщина: анод - 90 мкм, катод - 95 мкм, сепаратор - 25 мкм, токосъемник - 18 мкм, на основании которых рассчитаны размеры материалов: сепаратора, электрода и токосъемников, принадлежащих к электрохимической системе фиксированного размера, а также количество электролита. 2) Сопротивление электрохимической системы, рассчитанное из соотношения удельного сопротивления электрохимической системы R удельн и поверхности электрода S электрод, где R удельн - это удельное сопротивление электрохимической системы, которое включает сопротивление пары электродов, погруженных в электролит, разделенных сепаратором, и сопротивление переноса заряда на поверхности раздела "углерод-алюминий". Его значение рассчитывается по формулеR удельн=RS, где R - внутреннее сопротивление единичного элемента, a S - кажущаяся геометрическая площадь одного электрода единичного элемента. Здесь единичный элемент - это экспериментальный электрохимический элемент малой емкости, не имеющий токосъемников. На основании этих экспериментальных данных рассчитано значение R удельн 0,55 Омсм 2. 3) Сопротивления токосъемника Rk+ и Rk- прибавляются к сопротивлению электрохимической системы конденсатора на фиг. 10, и их значения выводятся из переменной удельного сопротивленияматериала токосъемника, например алюминия. Числовые значения соответствующих сопротивлений рассчитываются из поперечного сечения и длин соответствующих токосъемников, выводимых из размеров конденсатора где Sk - поперечное сечение токосъемника; k - длина токосъемника;- удельное сопротивление материала. Расчетная длина токосъемника k - размер поперечного сечения конденсатора с двойным электрическим слоем, к которому прибавлена половина длины электрохимической системы. 4) Значения сопротивлений выводов рассчитаны на основании материала соответствующего вывода и его поперечного сечения где St - площадь поперечного сечения вывода, lt - длина вывода и- удельное сопротивление материала. Для нахождения золотого сечения конденсатора была выбрана труба квадратного сечения с толщиной стенок 1,0 мм и внутренними размерами 3636 мм, длина которой варьировалась от 47 до 136 мм. Размеры рассчитанного электрохимического пакета были установлены равными 18 мм, и из размеров соответствующего электрохимического пакета была рассчитана электрическая емкость емкостного элемента C1 по формуле где С удельн - удельные емкости анода и катода, выраженные как [Ф/см 3]; S электрод - площади соответствующих электродов, а h электрода - толщины соответствующих электродов. Из этих размеров выводятся объемы анода и катода, помещаемых в пакет. Суммированием масс получаемых элементов вычисляется масса всего элемента, а из размеров корпуса вычисляется объем конденсатора, из которого вычисляются удельные объемы Cg (гравиметрический) и Cv (объемный) конденсаторов по формулам Удельная емкость конденсатора может быть вычислена по формуле где U - рабочее напряжение конденсатора; R - внутреннее сопротивление конденсатора; m - масса конденсатора. Отсюда вычисляется относительная выходная мощность конденсаторов, основание которого - a=b=c, где a, b и c - длины ребер конденсатора, в этом случае Pmax=1. В табл. 1 и на фиг. 11 приводится пример вычисления золотого сечения конденсатора по настоящему изобретению. Относительная плотность упаковки Pt характеризует относительное количество электродного углерода в электродах и конденсаторе, выраженное формулой где Vsc - общий объем суперконденсатора; m электрод - общий объем электродов конденсатора. В табл. 2 перечислены примеры вариантов осуществления суперконденсаторов по настоящему изобретению, имеющие максимальную удельную выходную мощность Pmax с различными поперечными сечениями и соответствующей относительной плотностью упаковки. Таблица 2 Плотность упаковки и максимальная удельная выходная мощность суперконденсатора с различным сечением по настоящему изобретению Электрохимическая система, уложенная в корпус, высушивается вакуумированием и погружается в раствор электролита. Апротонный электролит может состоять из органического растворителя и апротонной соли, обеспечивающей ионные пары. Соли электролита могут быть четвертичными аммониевыми солями и четвертичными солями фосфония, например тетраэтил-аммоний-тетрафтороборат, триэтилметил-аммонийтетрафтороборат и т.п. либо смеси этих веществ. Катионом соли электролита может быть R1R2R3R4N+ либо R1R2R3R4P+, где R1, R2, R3 и R4 - это алкильные группы от -CH3 до -C5H11 или циклический радикал фенола -C6H5, а анионом может быть BF4-,AsF6-, BPh4-, CF3SO3- и т.п. В случае электродов из углерода карбида с высоким числом микропор подходящие соли включают, например, тетрафтороборат триэтил аммония (TEMATFB), тетрафтороборат триметил-этила аммония (TNEATFB), тетрафтороборат тетраэтиламмония (TEATBF) либо их смеси. Возможные растворители в составе электролита включают различные нитрилы (например, ацетонитрил (AN, циклические карбонаты (например, этиленкарбонат (ЕС) и пропиленкарбонат (PC, лактоны (например, -бутиролактон (GBL, а также различные сульфоланы, сложные эфиры, эфиры, тетрагидрофуран, N,N-диметилформамид, диметилсульфоксид, производные пиридина и т.п. Лучший апротонный растворитель, использовавшийся до настоящего момента с аммониевыми солями электролита AN, был признан принадлежащим к классу опасных веществ и, как следствие, его использование было существенно ограничено. С целью улучшения свойств электролита, не содержащего AN, рассматриваются многокомпонентные смеси растворителей. Электролит с хорошими показателями проводимости, низкой стоимостью производства, низкой токсичностью и хорошей электрохимической стабильностью, который мог бы использоваться в широком диапазоне температур, может быть изготовлен путем растворения высокополярных циклических карбонатов (например, ЕС и PC) в алифатических карбонатах низкой вязкости (например, в диметилкарбонате (DMC), диэтилкарбонате (DEC) или этилметилкарбонате(ЕМС. Одним из возможных рецептов является EC+PC+DMC+DEC+EMC с массовым соотношением 19,2:4,7:12,0:1,0:6,8. Также в качестве электролитов или добавок к электролитам могут быть использованы ионные жидкости на основе производных имидазола, например EMIBF6, EMICF3SO3 и т.п., как в виде концентратов,так и с растворителями. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления системы электродов суперконденсатора с высокой удельной емкостью и плотностью энергии, включающий в себя изготовление электрически параллельно соединенных свернутых пакетов пар электродов из микропористого или мезопористого углеродного материала с преимущественным содержанием углерода, разделенных пористым сепаратором, включающий этапы, на которых: а) углеродную пленку высушивают в вакууме при температуре до 150C и разрезают по размерам электродов; б) на углеродную пленку осаждают слой алюминия способом вакуумного осаждения, образуя токосъемник, при этом температуру углеродной пленки при нанесении покрытия поддерживают примерно такой же, что и температура наносимого металла, причем в) осуществляют контроль контакта алюминиевого покрытия при опорном напряжении от 50 до 20 В, при этом сначала температуру поднимают до 150C при максимальном опорном напряжении для дополнительной дегазации и удаления легких частиц углерода, затем поры, канавки и щели в верхних частицах углеродной пленки заполняются алюминием и после этого опорное напряжение снижают для завершения процесса нанесения покрытия. 2. Способ по п.1, отличающийся тем, что формируют пары электродов (151, 154, 155, 156), связанные с токосъемником, при этом положительно заряженный электрод (154), связанный с двух сторон с токосъемником, совмещают с отрицательно заряженным электродом (156), связанным с двух сторон с токосъемником, так, чтобы положительно заряженный и отрицательно заряженный электроды были отделены друг от друга пористым промежуточным слоем, имеющим ионную проводимость (155). 3. Способ по п.2, отличающийся тем, что пары электродов сворачивают или зеркально укладывают в пакеты электродов плоской формы (157), которые размещаются друг над другом таким образом, чтобы выводы токосъемников, выступающие из сложенных пакетов, соединялись параллельно, а затем выводы токосъемников подсоединяют соответственно к положительному и отрицательному токовому выводу конденсатора с двойным электрическим слоем. 4. Суперконденсатор, включающий систему электродов, изготовленную способом по одному из пп.1-3, который включает в себя призматическую внешнюю часть (1) с нижней крышкой (2), прикрепленной к одному его концу, и торцовой крышкой (3), прикрепленной к другому концу посредством гайки(6) токового вывода (4), имеющего отверстие заправки электролита с заглушкой (5), прокладкой (9) отверстия заправки электролита, изолирующую шайбу (7), размещенную между гайкой (6) и торцовой крышкой (3), изолирующий элемент (8), размещенный между токовым выводом и торцовой крышкой (3),прокладку (10) токового вывода, размещенную между токовым выводом (4), торцовой крышкой (3) и гайкой (6), изолятор (11) внешней кромки токового вывода, размещенный между внешней кромкой токового вывода (4), торцовой крышкой (3) и призматической внешней частью конденсатора (1). 5. Суперконденсатор по п.4, отличающийся тем, что он имеет цилиндроконическую часть, выступающую из центра нижней крышки (2), которая имеет цилиндрическую часть, выступающую из лицевой стороны пластины, содержащую внутреннюю резьбу для соединения конденсатора с внешней цепью,при этом площадь поперечного сечения S2 проводящей части цилиндроконической части равна площади поперечного сечения S1 проводящей части цилиндрической части и площади поперечного сечения S3 проводящей части плоской средней части нижней крышки. 6. Суперконденсатор по п.4, отличающийся тем, что токовый вывод (4) имеет цилиндрическую часть, проходящую через нижнюю крышку (2) и имеющую наружную резьбу для гайки токосъемника(6), при этом площадь поперечного сечения цилиндрической проводящей части токового вывода равна площади поперечного сечения плоской проводящей средней части нижней крышки конденсатора. 7. Суперконденсатор по п.4, отличающийся тем, что максимальная удельная выходная мощность конденсатора Pmax определяется соотношением между длиной и поперечным сечением корпуса при максимальной плотности упаковки, при этом площади различных поперечных сечений торцовой крышки конденсатора, нижней крышки конденсатора и токового вывода равны и соответствуют условиюS1=S2=S3=S4. 8. Суперконденсатор по п.4, отличающийся тем, что электроды изготовлены из активированного угля с большой удельной площадью поверхности, изготовленного с использованием фенолоальдегидных полимеров, ореховой скорлупы, сахара, углеродонасыщенных органических волокон, металлических или неметаллических карбидов. 9. Суперконденсатор по п.4, отличающийся тем, что общая емкость положительно и отрицательно заряженных угольных электродов сбалансирована так, что размер пор электродов соответствует размеру ионов, так чтобы обеспечивать низкое внутреннее сопротивление и высокую плотность энергии конденсатора с двойным электрическим слоем. 10. Суперконденсатор по п.7, отличающийся тем, что средний размер пор положительного и отрицательного электрода конденсатора отличаются, и эта разница увеличивается с увеличением разницы в размерах анионов и катионов электролита, используемого в конденсаторе. 11. Способ изготовления суперконденсатора по одному из пп.4-10, согласно которому после сборки конденсатора систему электродов, установленную в корпусе конденсатора, заполняют электролитом,включающим в себя любую безводную органическую соль или соляной раствор, существующий в жидком состоянии в виде ионных пар, выбранную из четвертичных аммониевых солей, четвертичных солей фосфония либо их смесей; из ионных жидкостей на основе производных имидазола, где катион соли электролита может включать R1R2R3R4N+ либо R1R2R3R4P+, где R1, R2, R3 и R4 - алкильные группы от CH3 до -C5H11 или циклический радикал фенола -C6H5, а анионом может быть BF4-, PF6-, AsF6-, BPh4-,CF3SO3-. 12. Способ по п.11, отличающийся тем, что растворы электролитов выбраны из нитрилов, циклических карбонатов и пропиленкарбонатов, лактонов, сульфоланов, сложных эфиров, эфиров, тетрагидрофуранов, N,N-диметилформамидов, диметилсульфоксидов и производных пиридина. 13. Способ по п.12, отличающийся тем, что электролит изготавливают из смеси этиленкарбоната(ЕМС), при этом предпочтительной смесью является EC+PC+DMC+DEC+EMC с массовым соотношением 19,2:7,47:12,0:1,0:6,8.

МПК / Метки

МПК: H01G 9/08, H01M 2/30, H01G 9/10, H01G 9/22

Метки: плотностью, энергии, высокой, конструкция, суперконденсатор, удельной, емкостью

Код ссылки

<a href="https://eas.patents.su/15-23133-superkondensator-s-vysokojj-udelnojj-emkostyu-i-plotnostyu-energii-i-ego-konstrukciya.html" rel="bookmark" title="База патентов Евразийского Союза">Суперконденсатор с высокой удельной емкостью и плотностью энергии и его конструкция</a>

Предыдущий патент: Бициклические азагетероциклические карбоксамиды

Следующий патент: Сборная конструкция, образованная по меньшей мере из двух стеновых элементов

Случайный патент: Замещенные трициклические соединения.