Литейная форма для литья металлов и способ ее использования

Формула / Реферат

1. Литейная форма (1, 50) для литья металлов, при этом упомянутая литейная форма имеет внутри полость, причем упомянутая полость имеет литейный участок (12) и смежную с ним литниковую систему (4), расположенную выше по потоку от литейного участка (12), притом упомянутая литниковая система (4) содержит расположенный выше по потоку входной участок (6, 58), расположенный ниже по потоку выходной участок (10, 60) и вихревую камеру (7, 54), размещенную между входным и выходным участками (6, 10; 58, 60), причем на участке сопряжения между вихревой камерой (7, 54) и выходным участком (10, 60) имеется фильтр (8, 62), отличающаяся тем, что фильтр (8, 62) установлен параллельно оси, относительно которой при эксплуатации металл вращается в вихревой камере (7, 54), а продольная ось входного участка (6, 58) проходит через фильтр (8, 62).

2. Литейная форма по п.1, в которой входной участок (6, 58) является, по существу, вертикальным.

3. Литейная форма по п.2, в которой вихревая камера (54) содержит накопитель (68).

4. Литейная форма по любому из пп.1-3, в которой угол, образованный между продольной осью входного участка (58) и плоскостью расположенной выше по потоку поверхности (64) фильтра (62), если смотреть от вихревой камеры (54), составляет >90 и <180°.

5. Литейная форма по любому из пп.1-4, в которой площадь рабочей поверхности фильтра (62) (измеренной в см2) меньше или равна 15% от объема вихревой камеры (54) (измеренной в см3).

6. Литейная форма по любому из пп.1-5, в которой площадь рабочей поверхности фильтра (62) (измеренной в см2) больше или равна 2% от объема вихревой камеры (54) (измереннной в см3).

7. Литейная форма по любому из пп.1-6, в которой вихревая камера (54) имеет пару взаимно прямых и параллельных боковых стенок.

8. Литейная форма по п.7, в которой расстояние между боковыми стенками составляет менее 150% от ширины фильтра, измеренной в соответствующей плоскости.

9. Литейная форма по любому из пп.1-8, в которой фильтр (8, 62) представляет собой пенный фильтр.

10. Литейная форма по любому из пп.1-9, в которой фильтр (8, 62) расположен на периферийной поверхности вихревой камеры (54).

11. Литейная форма по любому из пп.1-10, в которой вихревая камера содержит 2 выходных участка и 2 фильтра, при этом каждый фильтр расположен на участке сопряжения между вихревой камерой и выходным участком.

12. Модель (70) для образования вихревой камеры (54) и смежных с ней частей входного и выходного участков (58, 60) литейной формы (50) согласно любому из пп.1-11, в которой периферийная поверхность модели (70) комплиментарна форме вихревой камеры (54), фильтру (62) и смежным с ней частям входного и выходного участков (58, 60).

13. Огнеупорный кожух для использования в литейной форме по любому из пп.1-11, при этом кожух содержит вихревую камеру (172), расположенную между входным участком (174) и выходным участком (176), причем кожух приспособлен для приемки фильтра, в котором входной и выходной участки (174, 176) лежат в одной плоскости и перпендикулярно оси, вокруг которой при эксплуатации металл вращается в вихревой камере (172).

14. Кожух по п.13, в котором выходной участок (176) расположен на периферийной поверхности вихревой камеры (172).

15. Кожух по п.13 или 14, дополнительно содержащий фильтр (178), при этом фильтр расположен на участке сопряжения между вихревой камерой (172) и выходным участком (176), причем фильтр размещен параллельно оси, относительно которой при эксплуатации металл вращается в вихревой камере (172), а продольная ось входного участка (174) проходит через фильтр.

16. Способ подготовки литейной формы (50) по любому пп.1-11, содержащий закладку модели (70), имеющей периферийную поверхность, комплиментарную форме литейной полости, обкладку модели (70) пригодным формовочным материалом, отверждение упомянутого формовочного материала и извлечение модели (70) из литейной формы (50).

17. Способ формования металлической отливки, включающий формование литейной формы (1, 50) с полостью внутри, при этом упомянутая полость имеет литейный участок (12) и смежную с ним литниковую систему (4) выше по потоку от литейного участка (12), причем упомянутая литниковая система (4) содержит расположенный выше по потоку входной участок (6, 58), расположенный ниже по потоку выходной участок (10, 60) и вихревую камеру (7, 54), расположенную между входным и выходным участками (6, 10; 58, 60), причем на участке сопряжения между вихревой камерой (7, 54) и выходным участком (10, 60) установлен фильтр (8, 62), притом фильтр 10 (8, 62) размещен параллельно оси, относительно которой при эксплуатации металл вращается в вихревой камере (7, 54), а продольная ось входного участка (6, 58) проходит через фильтр (8, 62); заливку расплавленного металла в полость таким образом, что он течет через входной участок (6, 58) и в вихревую камеру (7, 54); создание вращательного движения расплавленного металла в вихревой камере (7, 54), что приводит к аккумулированию включений в металле в вихревой камере (7, 54); прохождение расплавленного металла через фильтр (8, 62) в выходной участок (10, 60) литниковой системы и затем в литейный участок (12) литейной полости; обеспечение затвердевания расплавленного металла; а также отделение отливки от литейной формы (1, 50).

18. Способ по п.17, в котором фильтр (8, 62) представляет собой пенный фильтр.

Текст

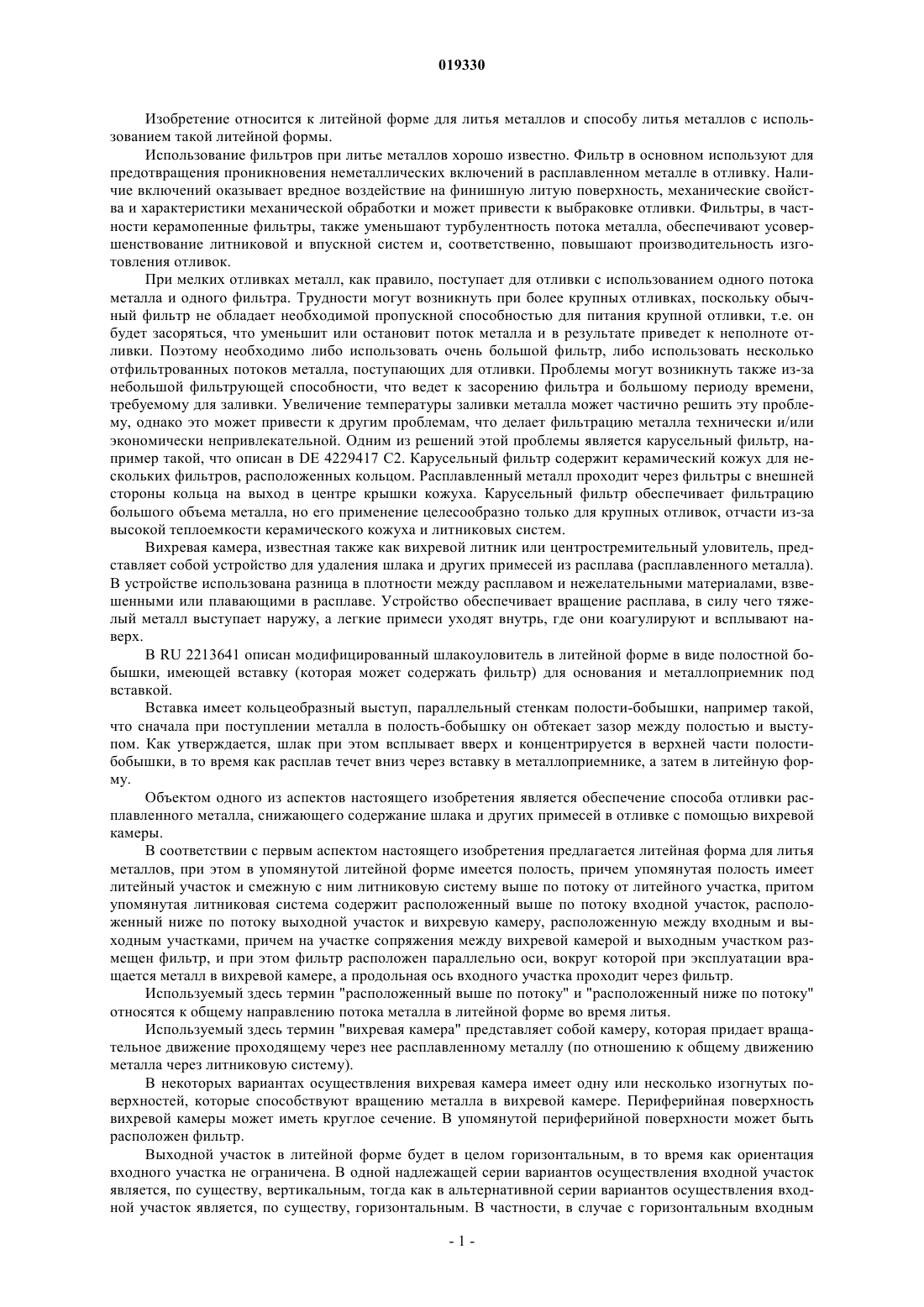

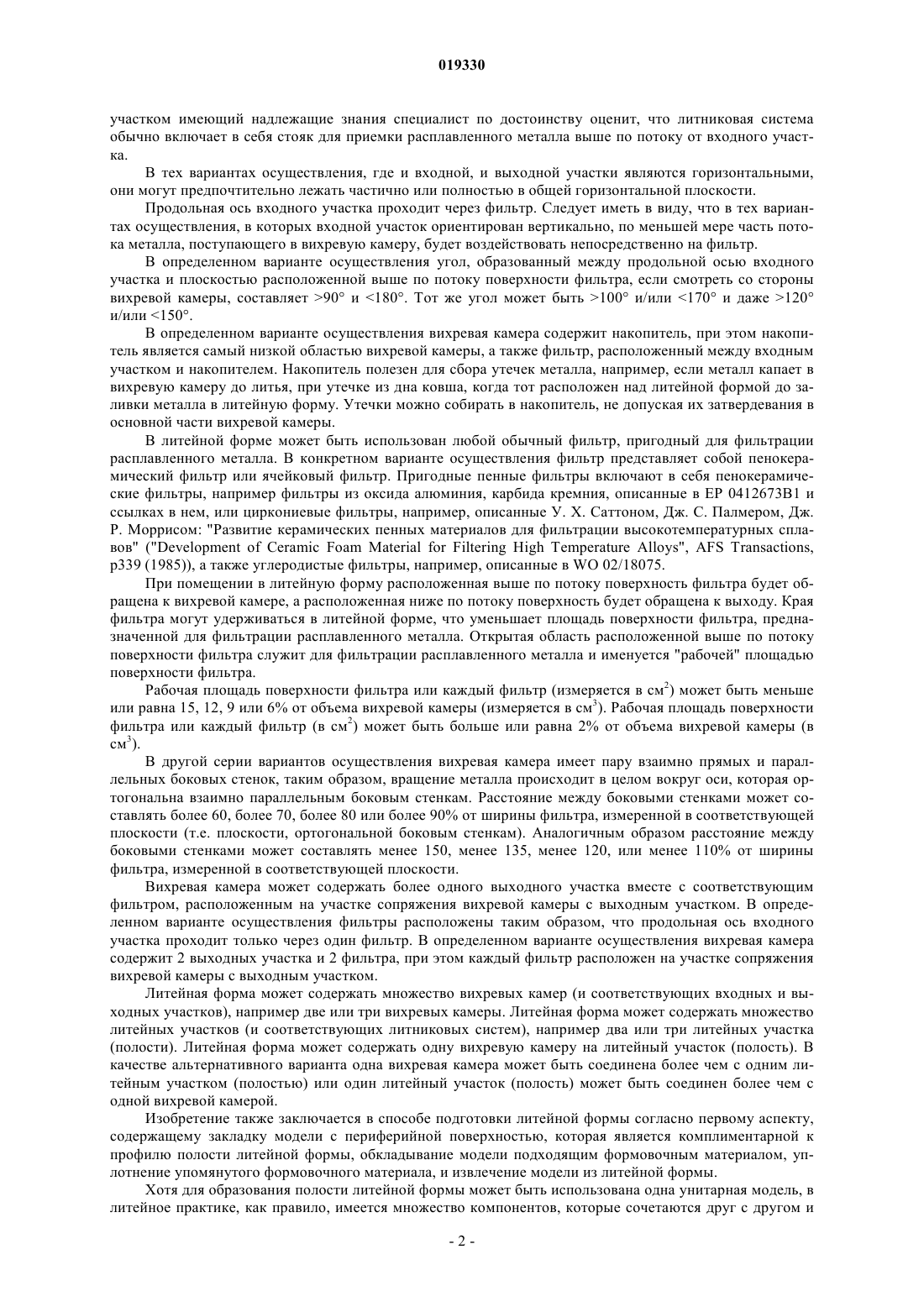

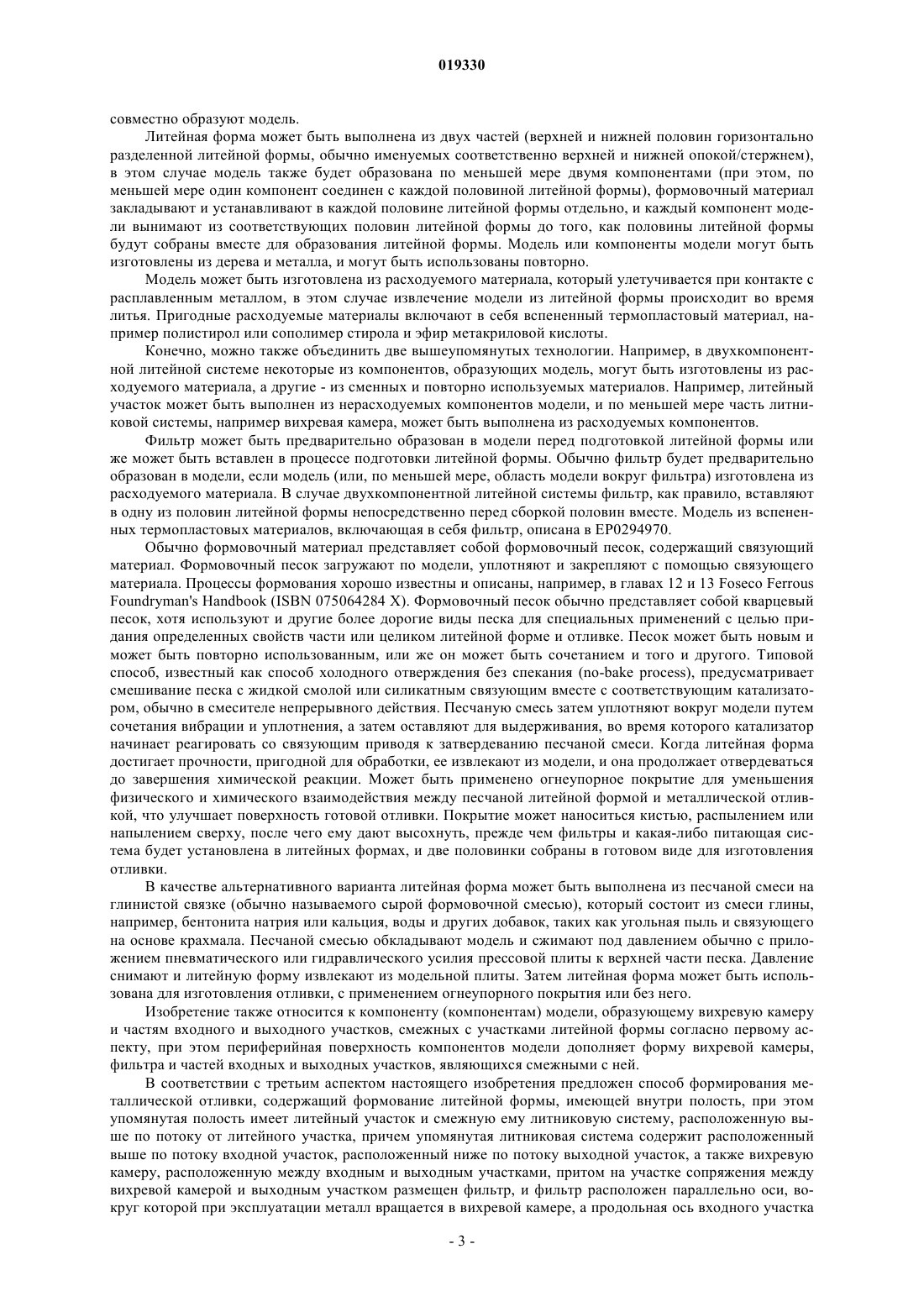

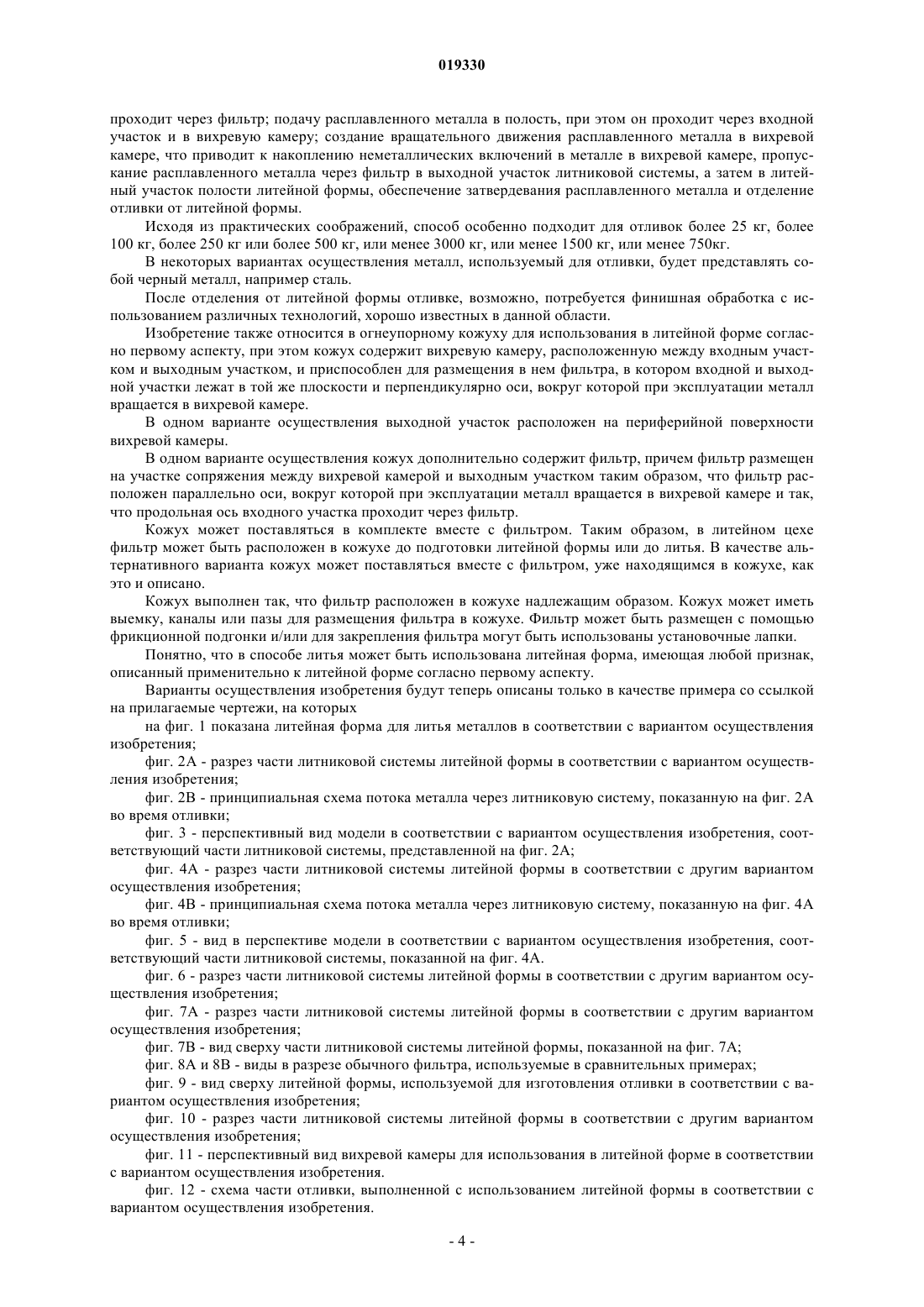

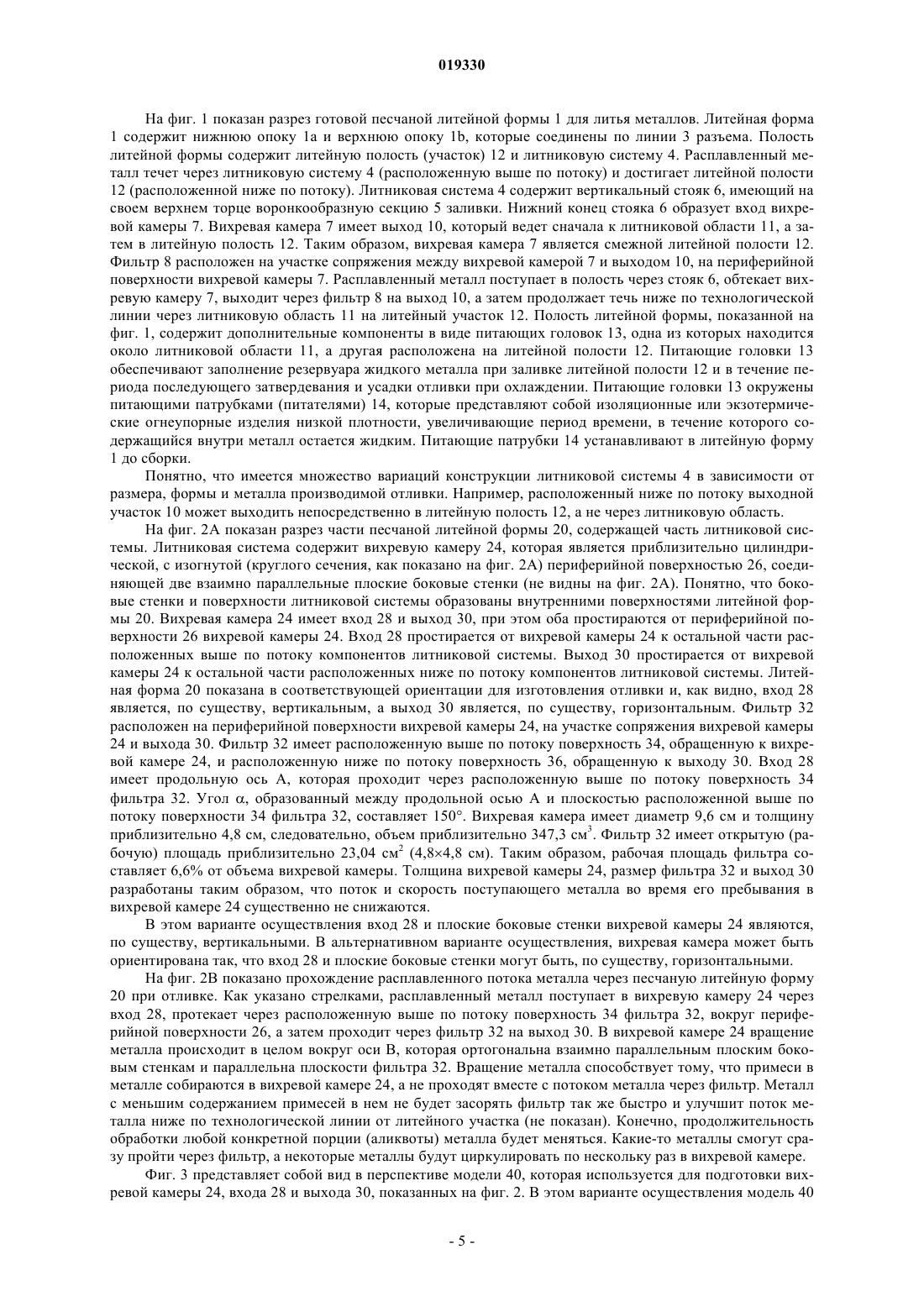

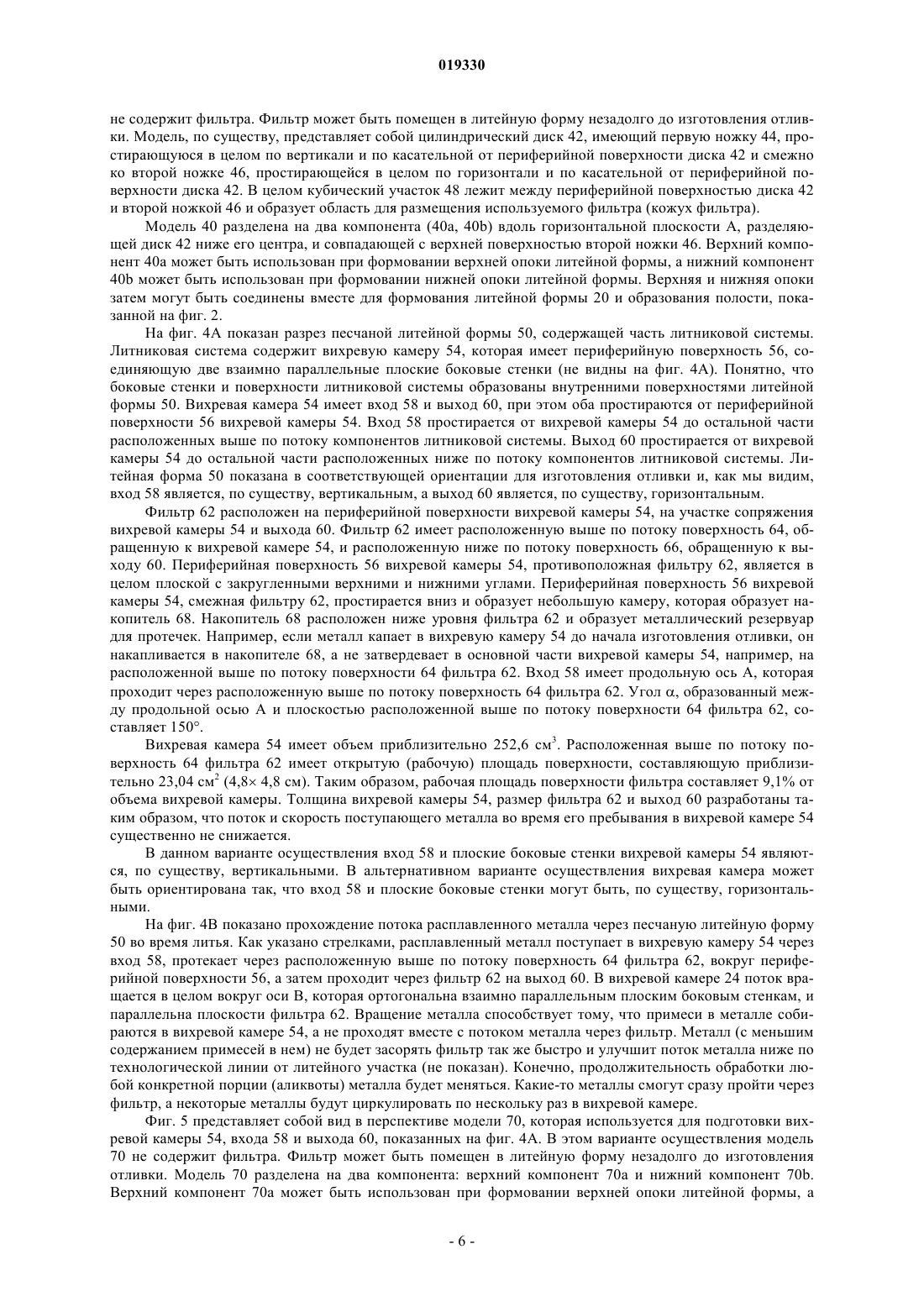

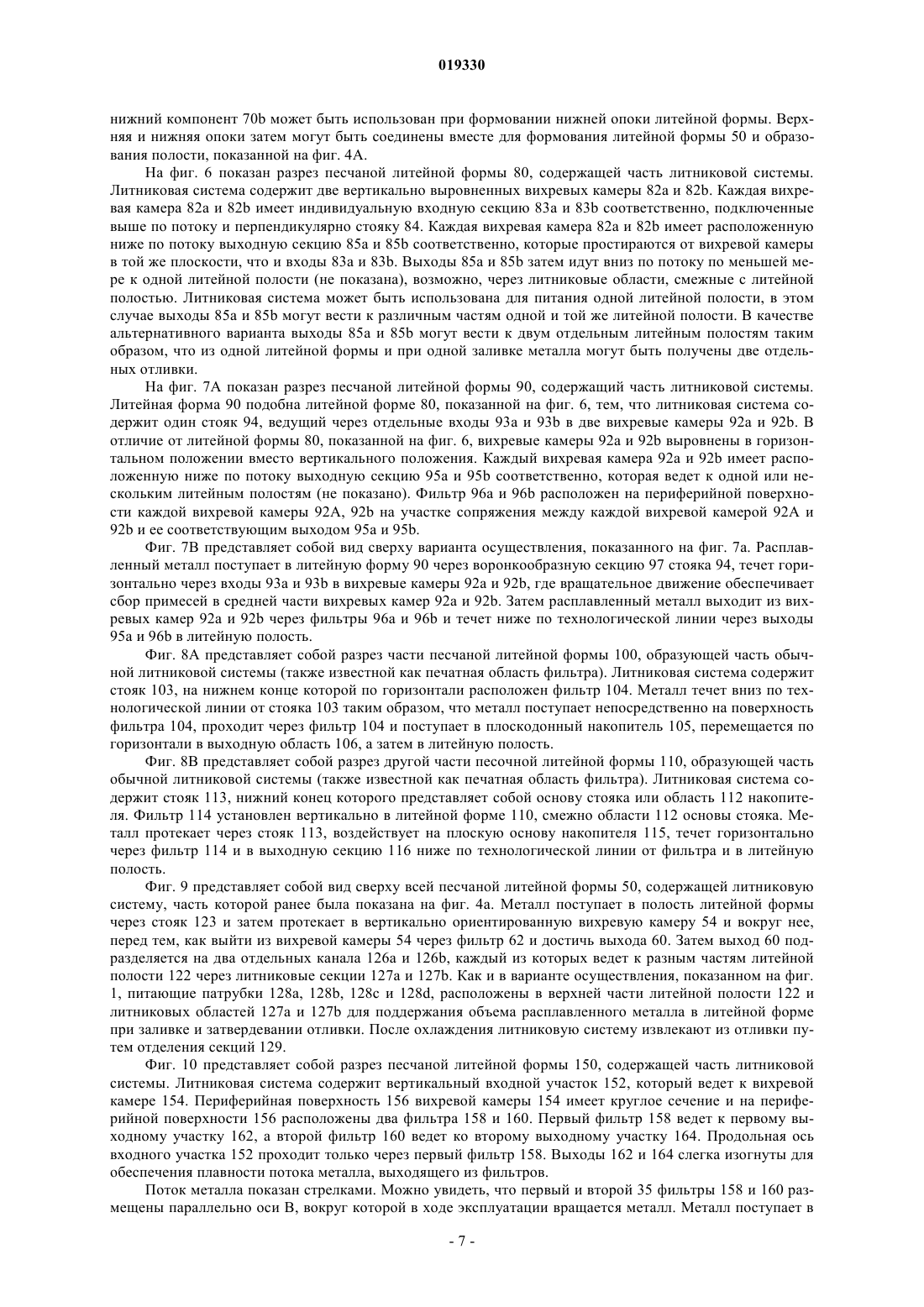

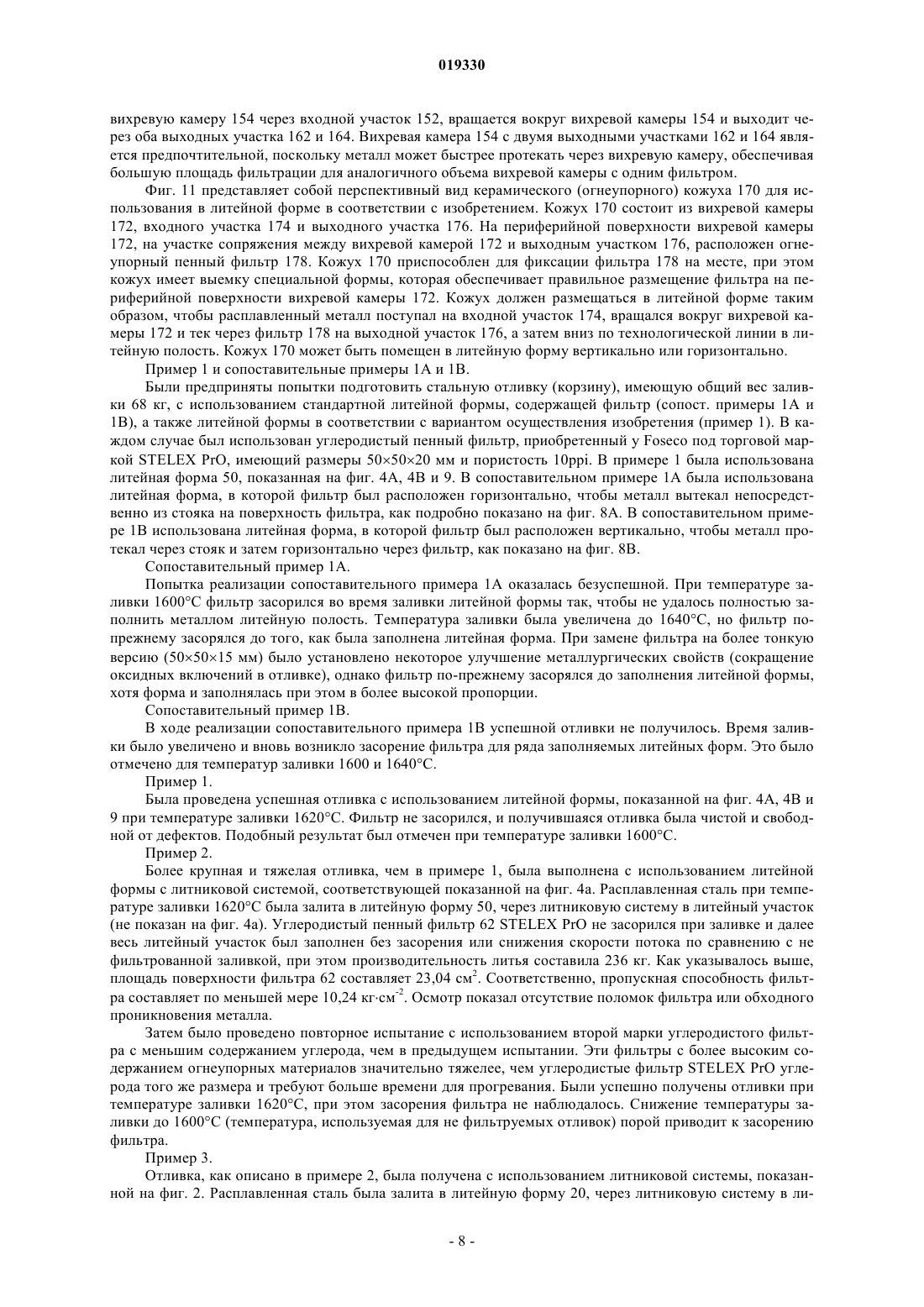

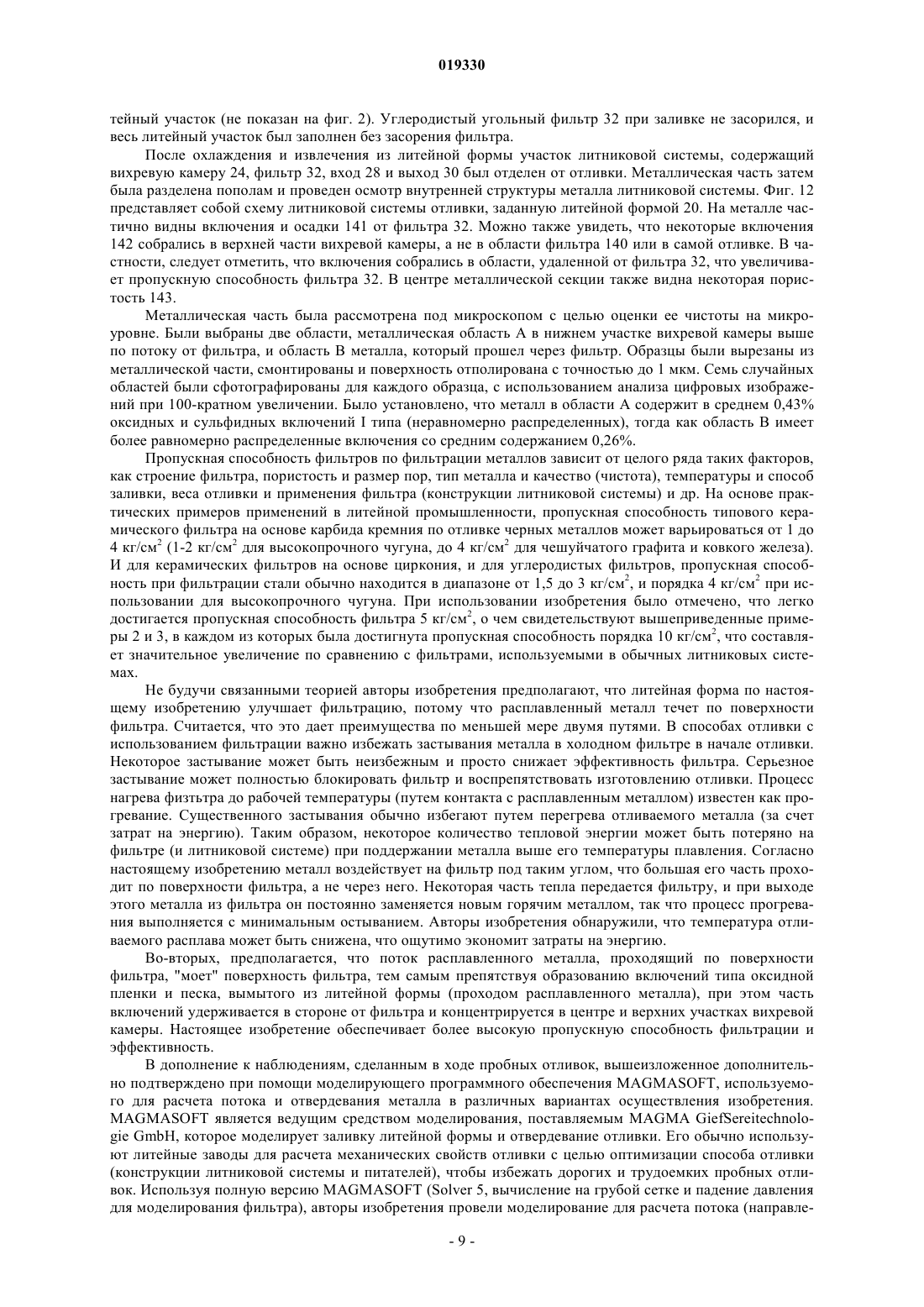

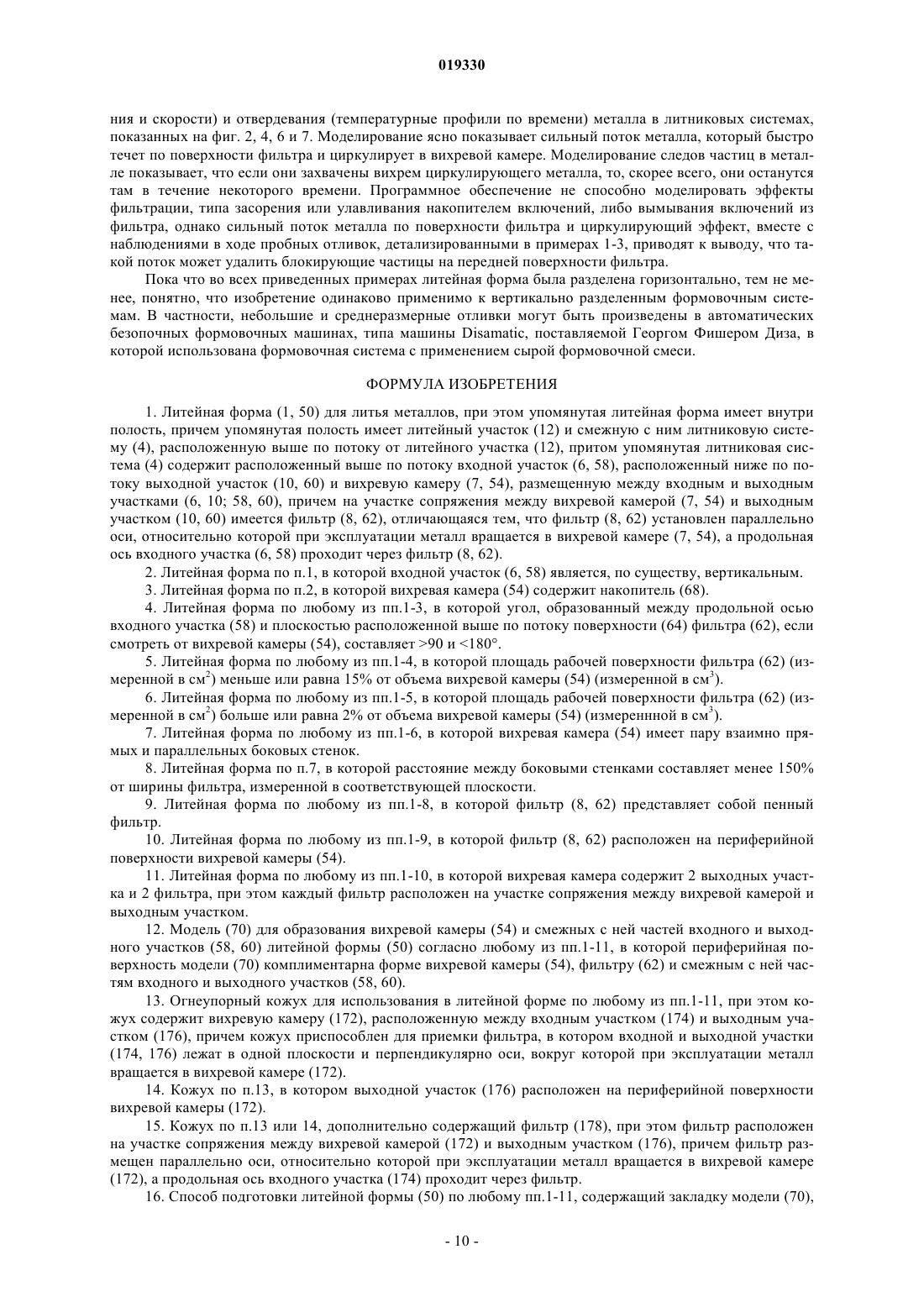

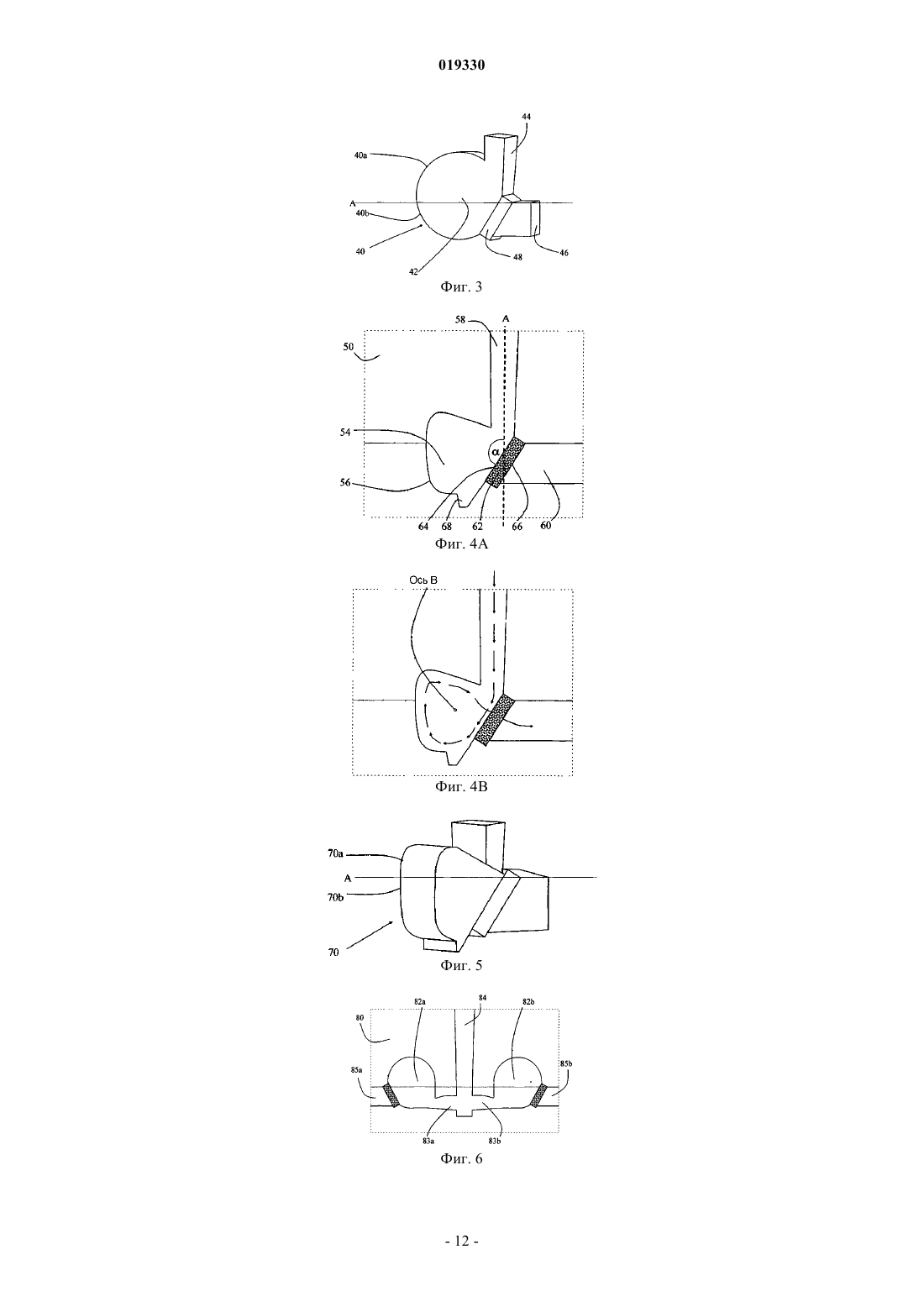

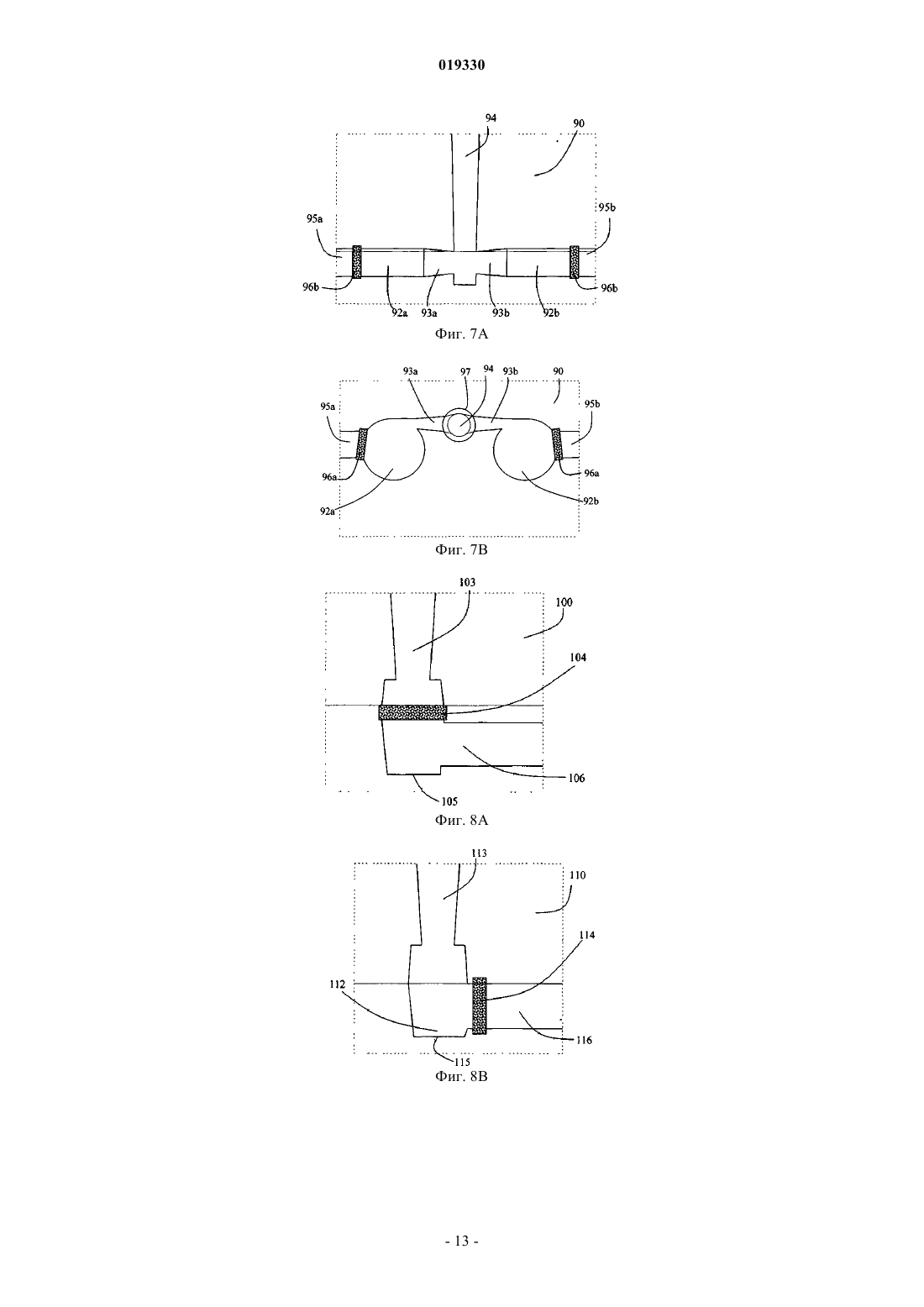

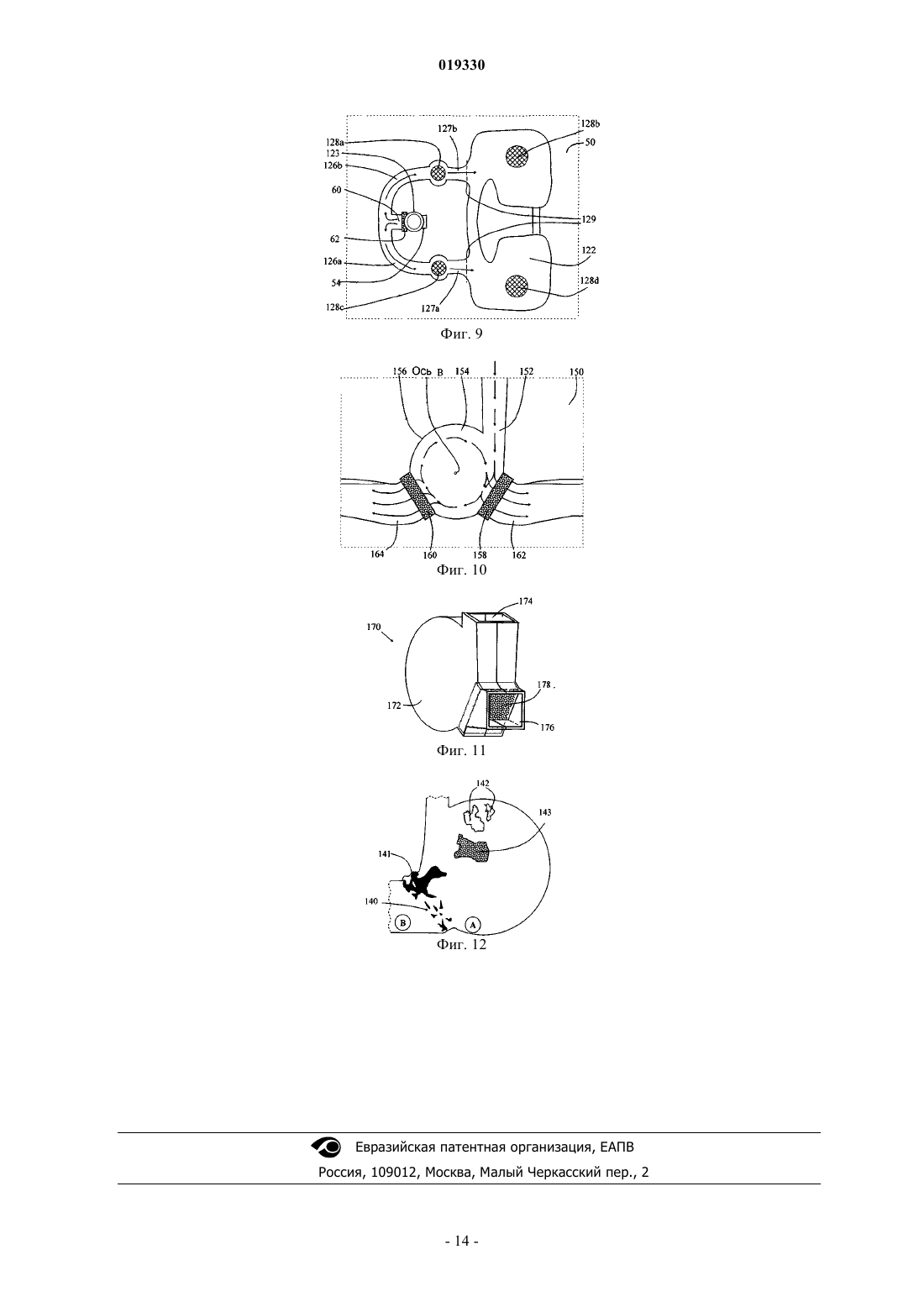

ЛИТЕЙНАЯ ФОРМА ДЛЯ ЛИТЬЯ МЕТАЛЛОВ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ Литейная форма для литья металлов, обеспечивающая удаление твердых примесей из расплавленного металла. Литейная форма (50) имеет внутри полость, при этом упомянутая полость имеет литейный участок и смежную с ней литниковую систему, расположенную выше по потоку от литейного участка, причем упомянутая литниковая система содержит расположенный выше по потоку входной участок (58), расположенный ниже по потоку выходной участок (60), а также вихревую камеру (54), размещенную между входным и выходным участками (58, 60), в которой на участке сопряжения между вихревой камерой (54) и выходным участком (60) расположен фильтр(62). Изобретение относится также к способу подготовки литейной формы, модели для подготовки литейной формы, кожуху для использования в литейной форме и способу отливки с применением литейной формы.(71)(73) Заявитель и патентовладелец: ФОСЕКО ИНТЕРНЭШНЛ ЛИМИТЕД (GB) Изобретение относится к литейной форме для литья металлов и способу литья металлов с использованием такой литейной формы. Использование фильтров при литье металлов хорошо известно. Фильтр в основном используют для предотвращения проникновения неметаллических включений в расплавленном металле в отливку. Наличие включений оказывает вредное воздействие на финишную литую поверхность, механические свойства и характеристики механической обработки и может привести к выбраковке отливки. Фильтры, в частности керамопенные фильтры, также уменьшают турбулентность потока металла, обеспечивают усовершенствование литниковой и впускной систем и, соответственно, повышают производительность изготовления отливок. При мелких отливках металл, как правило, поступает для отливки с использованием одного потока металла и одного фильтра. Трудности могут возникнуть при более крупных отливках, поскольку обычный фильтр не обладает необходимой пропускной способностью для питания крупной отливки, т.е. он будет засоряться, что уменьшит или остановит поток металла и в результате приведет к неполноте отливки. Поэтому необходимо либо использовать очень большой фильтр, либо использовать несколько отфильтрованных потоков металла, поступающих для отливки. Проблемы могут возникнуть также из-за небольшой фильтрующей способности, что ведет к засорению фильтра и большому периоду времени,требуемому для заливки. Увеличение температуры заливки металла может частично решить эту проблему, однако это может привести к другим проблемам, что делает фильтрацию металла технически и/или экономически непривлекательной. Одним из решений этой проблемы является карусельный фильтр, например такой, что описан в DE 4229417 С 2. Карусельный фильтр содержит керамический кожух для нескольких фильтров, расположенных кольцом. Расплавленный металл проходит через фильтры с внешней стороны кольца на выход в центре крышки кожуха. Карусельный фильтр обеспечивает фильтрацию большого объема металла, но его применение целесообразно только для крупных отливок, отчасти из-за высокой теплоемкости керамического кожуха и литниковых систем. Вихревая камера, известная также как вихревой литник или центростремительный уловитель, представляет собой устройство для удаления шлака и других примесей из расплава (расплавленного металла). В устройстве использована разница в плотности между расплавом и нежелательными материалами, взвешенными или плавающими в расплаве. Устройство обеспечивает вращение расплава, в силу чего тяжелый металл выступает наружу, а легкие примеси уходят внутрь, где они коагулируют и всплывают наверх. В RU 2213641 описан модифицированный шлакоуловитель в литейной форме в виде полостной бобышки, имеющей вставку (которая может содержать фильтр) для основания и металлоприемник под вставкой. Вставка имеет кольцеобразный выступ, параллельный стенкам полости-бобышки, например такой,что сначала при поступлении металла в полость-бобышку он обтекает зазор между полостью и выступом. Как утверждается, шлак при этом всплывает вверх и концентрируется в верхней части полостибобышки, в то время как расплав течет вниз через вставку в металлоприемнике, а затем в литейную форму. Объектом одного из аспектов настоящего изобретения является обеспечение способа отливки расплавленного металла, снижающего содержание шлака и других примесей в отливке с помощью вихревой камеры. В соответствии с первым аспектом настоящего изобретения предлагается литейная форма для литья металлов, при этом в упомянутой литейной форме имеется полость, причем упомянутая полость имеет литейный участок и смежную с ним литниковую систему выше по потоку от литейного участка, притом упомянутая литниковая система содержит расположенный выше по потоку входной участок, расположенный ниже по потоку выходной участок и вихревую камеру, расположенную между входным и выходным участками, причем на участке сопряжения между вихревой камерой и выходным участком размещен фильтр, и при этом фильтр расположен параллельно оси, вокруг которой при эксплуатации вращается металл в вихревой камере, а продольная ось входного участка проходит через фильтр. Используемый здесь термин "расположенный выше по потоку" и "расположенный ниже по потоку" относятся к общему направлению потока металла в литейной форме во время литья. Используемый здесь термин "вихревая камера" представляет собой камеру, которая придает вращательное движение проходящему через нее расплавленному металлу (по отношению к общему движению металла через литниковую систему). В некоторых вариантах осуществления вихревая камера имеет одну или несколько изогнутых поверхностей, которые способствуют вращению металла в вихревой камере. Периферийная поверхность вихревой камеры может иметь круглое сечение. В упомянутой периферийной поверхности может быть расположен фильтр. Выходной участок в литейной форме будет в целом горизонтальным, в то время как ориентация входного участка не ограничена. В одной надлежащей серии вариантов осуществления входной участок является, по существу, вертикальным, тогда как в альтернативной серии вариантов осуществления входной участок является, по существу, горизонтальным. В частности, в случае с горизонтальным входным участком имеющий надлежащие знания специалист по достоинству оценит, что литниковая система обычно включает в себя стояк для приемки расплавленного металла выше по потоку от входного участка. В тех вариантах осуществления, где и входной, и выходной участки являются горизонтальными,они могут предпочтительно лежать частично или полностью в общей горизонтальной плоскости. Продольная ось входного участка проходит через фильтр. Следует иметь в виду, что в тех вариантах осуществления, в которых входной участок ориентирован вертикально, по меньшей мере часть потока металла, поступающего в вихревую камеру, будет воздействовать непосредственно на фильтр. В определенном варианте осуществления угол, образованный между продольной осью входного участка и плоскостью расположенной выше по потоку поверхности фильтра, если смотреть со стороны вихревой камеры, составляет 90 и 180. Тот же угол может быть 100 и/или 170 и даже 120 и/или 150. В определенном варианте осуществления вихревая камера содержит накопитель, при этом накопитель является самый низкой областью вихревой камеры, а также фильтр, расположенный между входным участком и накопителем. Накопитель полезен для сбора утечек металла, например, если металл капает в вихревую камеру до литья, при утечке из дна ковша, когда тот расположен над литейной формой до заливки металла в литейную форму. Утечки можно собирать в накопитель, не допуская их затвердевания в основной части вихревой камеры. В литейной форме может быть использован любой обычный фильтр, пригодный для фильтрации расплавленного металла. В конкретном варианте осуществления фильтр представляет собой пенокерамический фильтр или ячейковый фильтр. Пригодные пенные фильтры включают в себя пенокерамические фильтры, например фильтры из оксида алюминия, карбида кремния, описанные в ЕР 0412673 В 1 и ссылках в нем, или циркониевые фильтры, например, описанные У. X. Саттоном, Дж. С. Палмером, Дж. Р. Моррисом: "Развитие керамических пенных материалов для фильтрации высокотемпературных сплавов" ("Development of Ceramic Foam Material for Filtering High Temperature Alloys", AFS Transactions,p339 (1985, а также углеродистые фильтры, например, описанные в WO 02/18075. При помещении в литейную форму расположенная выше по потоку поверхность фильтра будет обращена к вихревой камере, а расположенная ниже по потоку поверхность будет обращена к выходу. Края фильтра могут удерживаться в литейной форме, что уменьшает площадь поверхности фильтра, предназначенной для фильтрации расплавленного металла. Открытая область расположенной выше по потоку поверхности фильтра служит для фильтрации расплавленного металла и именуется "рабочей" площадью поверхности фильтра. Рабочая площадь поверхности фильтра или каждый фильтр (измеряется в см 2) может быть меньше или равна 15, 12, 9 или 6% от объема вихревой камеры (измеряется в см 3). Рабочая площадь поверхности фильтра или каждый фильтр (в см 2) может быть больше или равна 2% от объема вихревой камеры (в см 3). В другой серии вариантов осуществления вихревая камера имеет пару взаимно прямых и параллельных боковых стенок, таким образом, вращение металла происходит в целом вокруг оси, которая ортогональна взаимно параллельным боковым стенкам. Расстояние между боковыми стенками может составлять более 60, более 70, более 80 или более 90% от ширины фильтра, измеренной в соответствующей плоскости (т.е. плоскости, ортогональной боковым стенкам). Аналогичным образом расстояние между боковыми стенками может составлять менее 150, менее 135, менее 120, или менее 110% от ширины фильтра, измеренной в соответствующей плоскости. Вихревая камера может содержать более одного выходного участка вместе с соответствующим фильтром, расположенным на участке сопряжения вихревой камеры с выходным участком. В определенном варианте осуществления фильтры расположены таким образом, что продольная ось входного участка проходит только через один фильтр. В определенном варианте осуществления вихревая камера содержит 2 выходных участка и 2 фильтра, при этом каждый фильтр расположен на участке сопряжения вихревой камеры с выходным участком. Литейная форма может содержать множество вихревых камер (и соответствующих входных и выходных участков), например две или три вихревых камеры. Литейная форма может содержать множество литейных участков (и соответствующих литниковых систем), например два или три литейных участка(полости). Литейная форма может содержать одну вихревую камеру на литейный участок (полость). В качестве альтернативного варианта одна вихревая камера может быть соединена более чем с одним литейным участком (полостью) или один литейный участок (полость) может быть соединен более чем с одной вихревой камерой. Изобретение также заключается в способе подготовки литейной формы согласно первому аспекту,содержащему закладку модели с периферийной поверхностью, которая является комплиментарной к профилю полости литейной формы, обкладывание модели подходящим формовочным материалом, уплотнение упомянутого формовочного материала, и извлечение модели из литейной формы. Хотя для образования полости литейной формы может быть использована одна унитарная модель, в литейное практике, как правило, имеется множество компонентов, которые сочетаются друг с другом и совместно образуют модель. Литейная форма может быть выполнена из двух частей (верхней и нижней половин горизонтально разделенной литейной формы, обычно именуемых соответственно верхней и нижней опокой/стержнем),в этом случае модель также будет образована по меньшей мере двумя компонентами (при этом, по меньшей мере один компонент соединен с каждой половиной литейной формы), формовочный материал закладывают и устанавливают в каждой половине литейной формы отдельно, и каждый компонент модели вынимают из соответствующих половин литейной формы до того, как половины литейной формы будут собраны вместе для образования литейной формы. Модель или компоненты модели могут быть изготовлены из дерева и металла, и могут быть использованы повторно. Модель может быть изготовлена из расходуемого материала, который улетучивается при контакте с расплавленным металлом, в этом случае извлечение модели из литейной формы происходит во время литья. Пригодные расходуемые материалы включают в себя вспененный термопластовый материал, например полистирол или сополимер стирола и эфир метакриловой кислоты. Конечно, можно также объединить две вышеупомянутых технологии. Например, в двухкомпонентной литейной системе некоторые из компонентов, образующих модель, могут быть изготовлены из расходуемого материала, а другие - из сменных и повторно используемых материалов. Например, литейный участок может быть выполнен из нерасходуемых компонентов модели, и по меньшей мере часть литниковой системы, например вихревая камера, может быть выполнена из расходуемых компонентов. Фильтр может быть предварительно образован в модели перед подготовкой литейной формы или же может быть вставлен в процессе подготовки литейной формы. Обычно фильтр будет предварительно образован в модели, если модель (или, по меньшей мере, область модели вокруг фильтра) изготовлена из расходуемого материала. В случае двухкомпонентной литейной системы фильтр, как правило, вставляют в одну из половин литейной формы непосредственно перед сборкой половин вместе. Модель из вспененных термопластовых материалов, включающая в себя фильтр, описана в ЕР 0294970. Обычно формовочный материал представляет собой формовочный песок, содержащий связующий материал. Формовочный песок загружают по модели, уплотняют и закрепляют с помощью связующего материала. Процессы формования хорошо известны и описаны, например, в главах 12 и 13 Foseco FerrousFoundryman's Handbook (ISBN 075064284 X). Формовочный песок обычно представляет собой кварцевый песок, хотя используют и другие более дорогие виды песка для специальных применений с целью придания определенных свойств части или целиком литейной форме и отливке. Песок может быть новым и может быть повторно использованным, или же он может быть сочетанием и того и другого. Типовой способ, известный как способ холодного отверждения без спекания (no-bake process), предусматривает смешивание песка с жидкой смолой или силикатным связующим вместе с соответствующим катализатором, обычно в смесителе непрерывного действия. Песчаную смесь затем уплотняют вокруг модели путем сочетания вибрации и уплотнения, а затем оставляют для выдерживания, во время которого катализатор начинает реагировать со связующим приводя к затвердеванию песчаной смеси. Когда литейная форма достигает прочности, пригодной для обработки, ее извлекают из модели, и она продолжает отвердеваться до завершения химической реакции. Может быть применено огнеупорное покрытие для уменьшения физического и химического взаимодействия между песчаной литейной формой и металлической отливкой, что улучшает поверхность готовой отливки. Покрытие может наноситься кистью, распылением или напылением сверху, после чего ему дают высохнуть, прежде чем фильтры и какая-либо питающая система будет установлена в литейных формах, и две половинки собраны в готовом виде для изготовления отливки. В качестве альтернативного варианта литейная форма может быть выполнена из песчаной смеси на глинистой связке (обычно называемого сырой формовочной смесью), который состоит из смеси глины,например, бентонита натрия или кальция, воды и других добавок, таких как угольная пыль и связующего на основе крахмала. Песчаной смесью обкладывают модель и сжимают под давлением обычно с приложением пневматического или гидравлического усилия прессовой плиты к верхней части песка. Давление снимают и литейную форму извлекают из модельной плиты. Затем литейная форма может быть использована для изготовления отливки, с применением огнеупорного покрытия или без него. Изобретение также относится к компоненту (компонентам) модели, образующему вихревую камеру и частям входного и выходного участков, смежных с участками литейной формы согласно первому аспекту, при этом периферийная поверхность компонентов модели дополняет форму вихревой камеры,фильтра и частей входных и выходных участков, являющихся смежными с ней. В соответствии с третьим аспектом настоящего изобретения предложен способ формирования металлической отливки, содержащий формование литейной формы, имеющей внутри полость, при этом упомянутая полость имеет литейный участок и смежную ему литниковую систему, расположенную выше по потоку от литейного участка, причем упомянутая литниковая система содержит расположенный выше по потоку входной участок, расположенный ниже по потоку выходной участок, а также вихревую камеру, расположенную между входным и выходным участками, притом на участке сопряжения между вихревой камерой и выходным участком размещен фильтр, и фильтр расположен параллельно оси, вокруг которой при эксплуатации металл вращается в вихревой камере, а продольная ось входного участка проходит через фильтр; подачу расплавленного металла в полость, при этом он проходит через входной участок и в вихревую камеру; создание вращательного движения расплавленного металла в вихревой камере, что приводит к накоплению неметаллических включений в металле в вихревой камере, пропускание расплавленного металла через фильтр в выходной участок литниковой системы, а затем в литейный участок полости литейной формы, обеспечение затвердевания расплавленного металла и отделение отливки от литейной формы. Исходя из практических соображений, способ особенно подходит для отливок более 25 кг, более 100 кг, более 250 кг или более 500 кг, или менее 3000 кг, или менее 1500 кг, или менее 750 кг. В некоторых вариантах осуществления металл, используемый для отливки, будет представлять собой черный металл, например сталь. После отделения от литейной формы отливке, возможно, потребуется финишная обработка с использованием различных технологий, хорошо известных в данной области. Изобретение также относится в огнеупорному кожуху для использования в литейной форме согласно первому аспекту, при этом кожух содержит вихревую камеру, расположенную между входным участком и выходным участком, и приспособлен для размещения в нем фильтра, в котором входной и выходной участки лежат в той же плоскости и перпендикулярно оси, вокруг которой при эксплуатации металл вращается в вихревой камере. В одном варианте осуществления выходной участок расположен на периферийной поверхности вихревой камеры. В одном варианте осуществления кожух дополнительно содержит фильтр, причем фильтр размещен на участке сопряжения между вихревой камерой и выходным участком таким образом, что фильтр расположен параллельно оси, вокруг которой при эксплуатации металл вращается в вихревой камере и так,что продольная ось входного участка проходит через фильтр. Кожух может поставляться в комплекте вместе с фильтром. Таким образом, в литейном цехе фильтр может быть расположен в кожухе до подготовки литейной формы или до литья. В качестве альтернативного варианта кожух может поставляться вместе с фильтром, уже находящимся в кожухе, как это и описано. Кожух выполнен так, что фильтр расположен в кожухе надлежащим образом. Кожух может иметь выемку, каналы или пазы для размещения фильтра в кожухе. Фильтр может быть размещен с помощью фрикционной подгонки и/или для закрепления фильтра могут быть использованы установочные лапки. Понятно, что в способе литья может быть использована литейная форма, имеющая любой признак,описанный применительно к литейной форме согласно первому аспекту. Варианты осуществления изобретения будут теперь описаны только в качестве примера со ссылкой на прилагаемые чертежи, на которых на фиг. 1 показана литейная форма для литья металлов в соответствии с вариантом осуществления изобретения; фиг. 2 А - разрез части литниковой системы литейной формы в соответствии с вариантом осуществления изобретения; фиг. 2 В - принципиальная схема потока металла через литниковую систему, показанную на фиг. 2 А во время отливки; фиг. 3 - перспективный вид модели в соответствии с вариантом осуществления изобретения, соответствующий части литниковой системы, представленной на фиг. 2 А; фиг. 4 А - разрез части литниковой системы литейной формы в соответствии с другим вариантом осуществления изобретения; фиг. 4 В - принципиальная схема потока металла через литниковую систему, показанную на фиг. 4 А во время отливки; фиг. 5 - вид в перспективе модели в соответствии с вариантом осуществления изобретения, соответствующий части литниковой системы, показанной на фиг. 4 А. фиг. 6 - разрез части литниковой системы литейной формы в соответствии с другим вариантом осуществления изобретения; фиг. 7 А - разрез части литниковой системы литейной формы в соответствии с другим вариантом осуществления изобретения; фиг. 7 В - вид сверху части литниковой системы литейной формы, показанной на фиг. 7 А; фиг. 8 А и 8 В - виды в разрезе обычного фильтра, используемые в сравнительных примерах; фиг. 9 - вид сверху литейной формы, используемой для изготовления отливки в соответствии с вариантом осуществления изобретения; фиг. 10 - разрез части литниковой системы литейной формы в соответствии с другим вариантом осуществления изобретения; фиг. 11 - перспективный вид вихревой камеры для использования в литейной форме в соответствии с вариантом осуществления изобретения. фиг. 12 - схема части отливки, выполненной с использованием литейной формы в соответствии с вариантом осуществления изобретения. На фиг. 1 показан разрез готовой песчаной литейной формы 1 для литья металлов. Литейная форма 1 содержит нижнюю опоку 1 а и верхнюю опоку 1b, которые соединены по линии 3 разъема. Полость литейной формы содержит литейную полость (участок) 12 и литниковую систему 4. Расплавленный металл течет через литниковую систему 4 (расположенную выше по потоку) и достигает литейной полости 12 (расположенной ниже по потоку). Литниковая система 4 содержит вертикальный стояк 6, имеющий на своем верхнем торце воронкообразную секцию 5 заливки. Нижний конец стояка 6 образует вход вихревой камеры 7. Вихревая камера 7 имеет выход 10, который ведет сначала к литниковой области 11, а затем в литейную полость 12. Таким образом, вихревая камера 7 является смежной литейной полости 12. Фильтр 8 расположен на участке сопряжения между вихревой камерой 7 и выходом 10, на периферийной поверхности вихревой камеры 7. Расплавленный металл поступает в полость через стояк 6, обтекает вихревую камеру 7, выходит через фильтр 8 на выход 10, а затем продолжает течь ниже по технологической линии через литниковую область 11 на литейный участок 12. Полость литейной формы, показанной на фиг. 1, содержит дополнительные компоненты в виде питающих головок 13, одна из которых находится около литниковой области 11, а другая расположена на литейной полости 12. Питающие головки 13 обеспечивают заполнение резервуара жидкого металла при заливке литейной полости 12 и в течение периода последующего затвердевания и усадки отливки при охлаждении. Питающие головки 13 окружены питающими патрубками (питателями) 14, которые представляют собой изоляционные или экзотермические огнеупорные изделия низкой плотности, увеличивающие период времени, в течение которого содержащийся внутри металл остается жидким. Питающие патрубки 14 устанавливают в литейную форму 1 до сборки. Понятно, что имеется множество вариаций конструкции литниковой системы 4 в зависимости от размера, формы и металла производимой отливки. Например, расположенный ниже по потоку выходной участок 10 может выходить непосредственно в литейную полость 12, а не через литниковую область. На фиг. 2 А показан разрез части песчаной литейной формы 20, содержащей часть литниковой системы. Литниковая система содержит вихревую камеру 24, которая является приблизительно цилиндрической, с изогнутой (круглого сечения, как показано на фиг. 2 А) периферийной поверхностью 26, соединяющей две взаимно параллельные плоские боковые стенки (не видны на фиг. 2 А). Понятно, что боковые стенки и поверхности литниковой системы образованы внутренними поверхностями литейной формы 20. Вихревая камера 24 имеет вход 28 и выход 30, при этом оба простираются от периферийной поверхности 26 вихревой камеры 24. Вход 28 простирается от вихревой камеры 24 к остальной части расположенных выше по потоку компонентов литниковой системы. Выход 30 простирается от вихревой камеры 24 к остальной части расположенных ниже по потоку компонентов литниковой системы. Литейная форма 20 показана в соответствующей ориентации для изготовления отливки и, как видно, вход 28 является, по существу, вертикальным, а выход 30 является, по существу, горизонтальным. Фильтр 32 расположен на периферийной поверхности вихревой камеры 24, на участке сопряжения вихревой камеры 24 и выхода 30. Фильтр 32 имеет расположенную выше по потоку поверхность 34, обращенную к вихревой камере 24, и расположенную ниже по потоку поверхность 36, обращенную к выходу 30. Вход 28 имеет продольную ось А, которая проходит через расположенную выше по потоку поверхность 34 фильтра 32. Угол , образованный между продольной осью А и плоскостью расположенной выше по потоку поверхности 34 фильтра 32, составляет 150. Вихревая камера имеет диаметр 9,6 см и толщину приблизительно 4,8 см, следовательно, объем приблизительно 347,3 см 3. Фильтр 32 имеет открытую (рабочую) площадь приблизительно 23,04 см 2 (4,84,8 см). Таким образом, рабочая площадь фильтра составляет 6,6% от объема вихревой камеры. Толщина вихревой камеры 24, размер фильтра 32 и выход 30 разработаны таким образом, что поток и скорость поступающего металла во время его пребывания в вихревой камере 24 существенно не снижаются. В этом варианте осуществления вход 28 и плоские боковые стенки вихревой камеры 24 являются,по существу, вертикальными. В альтернативном варианте осуществления, вихревая камера может быть ориентирована так, что вход 28 и плоские боковые стенки могут быть, по существу, горизонтальными. На фиг. 2 В показано прохождение расплавленного потока металла через песчаную литейную форму 20 при отливке. Как указано стрелками, расплавленный металл поступает в вихревую камеру 24 через вход 28, протекает через расположенную выше по потоку поверхность 34 фильтра 32, вокруг периферийной поверхности 26, а затем проходит через фильтр 32 на выход 30. В вихревой камере 24 вращение металла происходит в целом вокруг оси В, которая ортогональна взаимно параллельным плоским боковым стенкам и параллельна плоскости фильтра 32. Вращение металла способствует тому, что примеси в металле собираются в вихревой камере 24, а не проходят вместе с потоком металла через фильтр. Металл с меньшим содержанием примесей в нем не будет засорять фильтр так же быстро и улучшит поток металла ниже по технологической линии от литейного участка (не показан). Конечно, продолжительность обработки любой конкретной порции (аликвоты) металла будет меняться. Какие-то металлы смогут сразу пройти через фильтр, а некоторые металлы будут циркулировать по нескольку раз в вихревой камере. Фиг. 3 представляет собой вид в перспективе модели 40, которая используется для подготовки вихревой камеры 24, входа 28 и выхода 30, показанных на фиг. 2. В этом варианте осуществления модель 40 не содержит фильтра. Фильтр может быть помещен в литейную форму незадолго до изготовления отливки. Модель, по существу, представляет собой цилиндрический диск 42, имеющий первую ножку 44, простирающуюся в целом по вертикали и по касательной от периферийной поверхности диска 42 и смежно ко второй ножке 46, простирающейся в целом по горизонтали и по касательной от периферийной поверхности диска 42. В целом кубический участок 48 лежит между периферийной поверхностью диска 42 и второй ножкой 46 и образует область для размещения используемого фильтра (кожух фильтра). Модель 40 разделена на два компонента (40a, 40b) вдоль горизонтальной плоскости А, разделяющей диск 42 ниже его центра, и совпадающей с верхней поверхностью второй ножки 46. Верхний компонент 40 а может быть использован при формовании верхней опоки литейной формы, а нижний компонент 40b может быть использован при формовании нижней опоки литейной формы. Верхняя и нижняя опоки затем могут быть соединены вместе для формования литейной формы 20 и образования полости, показанной на фиг. 2. На фиг. 4 А показан разрез песчаной литейной формы 50, содержащей часть литниковой системы. Литниковая система содержит вихревую камеру 54, которая имеет периферийную поверхность 56, соединяющую две взаимно параллельные плоские боковые стенки (не видны на фиг. 4 А). Понятно, что боковые стенки и поверхности литниковой системы образованы внутренними поверхностями литейной формы 50. Вихревая камера 54 имеет вход 58 и выход 60, при этом оба простираются от периферийной поверхности 56 вихревой камеры 54. Вход 58 простирается от вихревой камеры 54 до остальной части расположенных выше по потоку компонентов литниковой системы. Выход 60 простирается от вихревой камеры 54 до остальной части расположенных ниже по потоку компонентов литниковой системы. Литейная форма 50 показана в соответствующей ориентации для изготовления отливки и, как мы видим,вход 58 является, по существу, вертикальным, а выход 60 является, по существу, горизонтальным. Фильтр 62 расположен на периферийной поверхности вихревой камеры 54, на участке сопряжения вихревой камеры 54 и выхода 60. Фильтр 62 имеет расположенную выше по потоку поверхность 64, обращенную к вихревой камере 54, и расположенную ниже по потоку поверхность 66, обращенную к выходу 60. Периферийная поверхность 56 вихревой камеры 54, противоположная фильтру 62, является в целом плоской с закругленными верхними и нижними углами. Периферийная поверхность 56 вихревой камеры 54, смежная фильтру 62, простирается вниз и образует небольшую камеру, которая образует накопитель 68. Накопитель 68 расположен ниже уровня фильтра 62 и образует металлический резервуар для протечек. Например, если металл капает в вихревую камеру 54 до начала изготовления отливки, он накапливается в накопителе 68, а не затвердевает в основной части вихревой камеры 54, например, на расположенной выше по потоку поверхности 64 фильтра 62. Вход 58 имеет продольную ось А, которая проходит через расположенную выше по потоку поверхность 64 фильтра 62. Угол , образованный между продольной осью А и плоскостью расположенной выше по потоку поверхности 64 фильтра 62, составляет 150. Вихревая камера 54 имеет объем приблизительно 252,6 см 3. Расположенная выше по потоку поверхность 64 фильтра 62 имеет открытую (рабочую) площадь поверхности, составляющую приблизительно 23,04 см 2 (4,8 4,8 см). Таким образом, рабочая площадь поверхности фильтра составляет 9,1% от объема вихревой камеры. Толщина вихревой камеры 54, размер фильтра 62 и выход 60 разработаны таким образом, что поток и скорость поступающего металла во время его пребывания в вихревой камере 54 существенно не снижается. В данном варианте осуществления вход 58 и плоские боковые стенки вихревой камеры 54 являются, по существу, вертикальными. В альтернативном варианте осуществления вихревая камера может быть ориентирована так, что вход 58 и плоские боковые стенки могут быть, по существу, горизонтальными. На фиг. 4 В показано прохождение потока расплавленного металла через песчаную литейную форму 50 во время литья. Как указано стрелками, расплавленный металл поступает в вихревую камеру 54 через вход 58, протекает через расположенную выше по потоку поверхность 64 фильтра 62, вокруг периферийной поверхности 56, а затем проходит через фильтр 62 на выход 60. В вихревой камере 24 поток вращается в целом вокруг оси В, которая ортогональна взаимно параллельным плоским боковым стенкам, и параллельна плоскости фильтра 62. Вращение металла способствует тому, что примеси в металле собираются в вихревой камере 54, а не проходят вместе с потоком металла через фильтр. Металл (с меньшим содержанием примесей в нем) не будет засорять фильтр так же быстро и улучшит поток металла ниже по технологической линии от литейного участка (не показан). Конечно, продолжительность обработки любой конкретной порции (аликвоты) металла будет меняться. Какие-то металлы смогут сразу пройти через фильтр, а некоторые металлы будут циркулировать по нескольку раз в вихревой камере. Фиг. 5 представляет собой вид в перспективе модели 70, которая используется для подготовки вихревой камеры 54, входа 58 и выхода 60, показанных на фиг. 4 А. В этом варианте осуществления модель 70 не содержит фильтра. Фильтр может быть помещен в литейную форму незадолго до изготовления отливки. Модель 70 разделена на два компонента: верхний компонент 70 а и нижний компонент 70b. Верхний компонент 70 а может быть использован при формовании верхней опоки литейной формы, а нижний компонент 70b может быть использован при формовании нижней опоки литейной формы. Верхняя и нижняя опоки затем могут быть соединены вместе для формования литейной формы 50 и образования полости, показанной на фиг. 4 А. На фиг. 6 показан разрез песчаной литейной формы 80, содержащей часть литниковой системы. Литниковая система содержит две вертикально выровненных вихревых камеры 82 а и 82b. Каждая вихревая камера 82 а и 82b имеет индивидуальную входную секцию 83 а и 83b соответственно, подключенные выше по потоку и перпендикулярно стояку 84. Каждая вихревая камера 82 а и 82b имеет расположенную ниже по потоку выходную секцию 85 а и 85b соответственно, которые простираются от вихревой камеры в той же плоскости, что и входы 83 а и 83b. Выходы 85 а и 85b затем идут вниз по потоку по меньшей мере к одной литейной полости (не показана), возможно, через литниковые области, смежные с литейной полостью. Литниковая система может быть использована для питания одной литейной полости, в этом случае выходы 85 а и 85b могут вести к различным частям одной и той же литейной полости. В качестве альтернативного варианта выходы 85 а и 85b могут вести к двум отдельным литейным полостям таким образом, что из одной литейной формы и при одной заливке металла могут быть получены две отдельных отливки. На фиг. 7 А показан разрез песчаной литейной формы 90, содержащий часть литниковой системы. Литейная форма 90 подобна литейной форме 80, показанной на фиг. 6, тем, что литниковая система содержит один стояк 94, ведущий через отдельные входы 93 а и 93b в две вихревые камеры 92 а и 92b. В отличие от литейной формы 80, показанной на фиг. 6, вихревые камеры 92 а и 92b выровнены в горизонтальном положении вместо вертикального положения. Каждый вихревая камера 92 а и 92b имеет расположенную ниже по потоку выходную секцию 95 а и 95b соответственно, которая ведет к одной или нескольким литейным полостям (не показано). Фильтр 96 а и 96b расположен на периферийной поверхности каждой вихревой камеры 92 А, 92b на участке сопряжения между каждой вихревой камерой 92 А и 92b и ее соответствующим выходом 95 а и 95b. Фиг. 7 В представляет собой вид сверху варианта осуществления, показанного на фиг. 7 а. Расплавленный металл поступает в литейную форму 90 через воронкообразную секцию 97 стояка 94, течет горизонтально через входы 93 а и 93b в вихревые камеры 92 а и 92b, где вращательное движение обеспечивает сбор примесей в средней части вихревых камер 92 а и 92b. Затем расплавленный металл выходит из вихревых камер 92 а и 92b через фильтры 96 а и 96b и течет ниже по технологической линии через выходы 95 а и 96b в литейную полость. Фиг. 8 А представляет собой разрез части песчаной литейной формы 100, образующей часть обычной литниковой системы (также известной как печатная область фильтра). Литниковая система содержит стояк 103, на нижнем конце которой по горизонтали расположен фильтр 104. Металл течет вниз по технологической линии от стояка 103 таким образом, что металл поступает непосредственно на поверхность фильтра 104, проходит через фильтр 104 и поступает в плоскодонный накопитель 105, перемещается по горизонтали в выходную область 106, а затем в литейную полость. Фиг. 8 В представляет собой разрез другой части песочной литейной формы 110, образующей часть обычной литниковой системы (также известной как печатная область фильтра). Литниковая система содержит стояк 113, нижний конец которого представляет собой основу стояка или область 112 накопителя. Фильтр 114 установлен вертикально в литейной форме 110, смежно области 112 основы стояка. Металл протекает через стояк 113, воздействует на плоскую основу накопителя 115, течет горизонтально через фильтр 114 и в выходную секцию 116 ниже по технологической линии от фильтра и в литейную полость. Фиг. 9 представляет собой вид сверху всей песчаной литейной формы 50, содержащей литниковую систему, часть которой ранее была показана на фиг. 4 а. Металл поступает в полость литейной формы через стояк 123 и затем протекает в вертикально ориентированную вихревую камеру 54 и вокруг нее,перед тем, как выйти из вихревой камеры 54 через фильтр 62 и достичь выхода 60. Затем выход 60 подразделяется на два отдельных канала 126 а и 126b, каждый из которых ведет к разным частям литейной полости 122 через литниковые секции 127 а и 127b. Как и в варианте осуществления, показанном на фиг. 1, питающие патрубки 128 а, 128b, 128 с и 128d, расположены в верхней части литейной полости 122 и литниковых областей 127 а и 127b для поддержания объема расплавленного металла в литейной форме при заливке и затвердевании отливки. После охлаждения литниковую систему извлекают из отливки путем отделения секций 129. Фиг. 10 представляет собой разрез песчаной литейной формы 150, содержащей часть литниковой системы. Литниковая система содержит вертикальный входной участок 152, который ведет к вихревой камере 154. Периферийная поверхность 156 вихревой камеры 154 имеет круглое сечение и на периферийной поверхности 156 расположены два фильтра 158 и 160. Первый фильтр 158 ведет к первому выходному участку 162, а второй фильтр 160 ведет ко второму выходному участку 164. Продольная ось входного участка 152 проходит только через первый фильтр 158. Выходы 162 и 164 слегка изогнуты для обеспечения плавности потока металла, выходящего из фильтров. Поток металла показан стрелками. Можно увидеть, что первый и второй 35 фильтры 158 и 160 размещены параллельно оси В, вокруг которой в ходе эксплуатации вращается металл. Металл поступает в вихревую камеру 154 через входной участок 152, вращается вокруг вихревой камеры 154 и выходит через оба выходных участка 162 и 164. Вихревая камера 154 с двумя выходными участками 162 и 164 является предпочтительной, поскольку металл может быстрее протекать через вихревую камеру, обеспечивая большую площадь фильтрации для аналогичного объема вихревой камеры с одним фильтром. Фиг. 11 представляет собой перспективный вид керамического (огнеупорного) кожуха 170 для использования в литейной форме в соответствии с изобретением. Кожух 170 состоит из вихревой камеры 172, входного участка 174 и выходного участка 176. На периферийной поверхности вихревой камеры 172, на участке сопряжения между вихревой камерой 172 и выходным участком 176, расположен огнеупорный пенный фильтр 178. Кожух 170 приспособлен для фиксации фильтра 178 на месте, при этом кожух имеет выемку специальной формы, которая обеспечивает правильное размещение фильтра на периферийной поверхности вихревой камеры 172. Кожух должен размещаться в литейной форме таким образом, чтобы расплавленный металл поступал на входной участок 174, вращался вокруг вихревой камеры 172 и тек через фильтр 178 на выходной участок 176, а затем вниз по технологической линии в литейную полость. Кожух 170 может быть помещен в литейную форму вертикально или горизонтально. Пример 1 и сопоставительные примеры 1 А и 1 В. Были предприняты попытки подготовить стальную отливку (корзину), имеющую общий вес заливки 68 кг, с использованием стандартной литейной формы, содержащей фильтр (сопост. примеры 1 А и 1 В), а также литейной формы в соответствии с вариантом осуществления изобретения (пример 1). В каждом случае был использован углеродистый пенный фильтр, приобретенный у Foseco под торговой маркой STELEX PrO, имеющий размеры 505020 мм и пористость 10ppi. В примере 1 была использована литейная форма 50, показанная на фиг. 4 А, 4 В и 9. В сопоставительном примере 1 А была использована литейная форма, в которой фильтр был расположен горизонтально, чтобы металл вытекал непосредственно из стояка на поверхность фильтра, как подробно показано на фиг. 8 А. В сопоставительном примере 1 В использована литейная форма, в которой фильтр был расположен вертикально, чтобы металл протекал через стояк и затем горизонтально через фильтр, как показано на фиг. 8 В. Сопоставительный пример 1 А. Попытка реализации сопоставительного примера 1 А оказалась безуспешной. При температуре заливки 1600 С фильтр засорился во время заливки литейной формы так, чтобы не удалось полностью заполнить металлом литейную полость. Температура заливки была увеличена до 1640 С, но фильтр попрежнему засорялся до того, как была заполнена литейная форма. При замене фильтра на более тонкую версию (505015 мм) было установлено некоторое улучшение металлургических свойств (сокращение оксидных включений в отливке), однако фильтр по-прежнему засорялся до заполнения литейной формы,хотя форма и заполнялась при этом в более высокой пропорции. Сопоставительный пример 1 В. В ходе реализации сопоставительного примера 1 В успешной отливки не получилось. Время заливки было увеличено и вновь возникло засорение фильтра для ряда заполняемых литейных форм. Это было отмечено для температур заливки 1600 и 1640 С. Пример 1. Была проведена успешная отливка с использованием литейной формы, показанной на фиг. 4A, 4B и 9 при температуре заливки 1620 С. Фильтр не засорился, и получившаяся отливка была чистой и свободной от дефектов. Подобный результат был отмечен при температуре заливки 1600 С. Пример 2. Более крупная и тяжелая отливка, чем в примере 1, была выполнена с использованием литейной формы с литниковой системой, соответствующей показанной на фиг. 4 а. Расплавленная сталь при температуре заливки 1620 С была залита в литейную форму 50, через литниковую систему в литейный участок(не показан на фиг. 4 а). Углеродистый пенный фильтр 62 STELEX PrO не засорился при заливке и далее весь литейный участок был заполнен без засорения или снижения скорости потока по сравнению с не фильтрованной заливкой, при этом производительность литья составила 236 кг. Как указывалось выше,площадь поверхности фильтра 62 составляет 23,04 см 2. Соответственно, пропускная способность фильтра составляет по меньшей мере 10,24 кгсм-2. Осмотр показал отсутствие поломок фильтра или обходного проникновения металла. Затем было проведено повторное испытание с использованием второй марки углеродистого фильтра с меньшим содержанием углерода, чем в предыдущем испытании. Эти фильтры с более высоким содержанием огнеупорных материалов значительно тяжелее, чем углеродистые фильтр STELEX PrO углерода того же размера и требуют больше времени для прогревания. Были успешно получены отливки при температуре заливки 1620 С, при этом засорения фильтра не наблюдалось. Снижение температуры заливки до 1600 С (температура, используемая для не фильтруемых отливок) порой приводит к засорению фильтра. Пример 3. Отливка, как описано в примере 2, была получена с использованием литниковой системы, показанной на фиг. 2. Расплавленная сталь была залита в литейную форму 20, через литниковую систему в ли-8 019330 тейный участок (не показан на фиг. 2). Углеродистый угольный фильтр 32 при заливке не засорился, и весь литейный участок был заполнен без засорения фильтра. После охлаждения и извлечения из литейной формы участок литниковой системы, содержащий вихревую камеру 24, фильтр 32, вход 28 и выход 30 был отделен от отливки. Металлическая часть затем была разделена пополам и проведен осмотр внутренней структуры металла литниковой системы. Фиг. 12 представляет собой схему литниковой системы отливки, заданную литейной формой 20. На металле частично видны включения и осадки 141 от фильтра 32. Можно также увидеть, что некоторые включения 142 собрались в верхней части вихревой камеры, а не в области фильтра 140 или в самой отливке. В частности, следует отметить, что включения собрались в области, удаленной от фильтра 32, что увеличивает пропускную способность фильтра 32. В центре металлической секции также видна некоторая пористость 143. Металлическая часть была рассмотрена под микроскопом с целью оценки ее чистоты на микроуровне. Были выбраны две области, металлическая область А в нижнем участке вихревой камеры выше по потоку от фильтра, и область В металла, который прошел через фильтр. Образцы были вырезаны из металлической части, смонтированы и поверхность отполирована с точностью до 1 мкм. Семь случайных областей были сфотографированы для каждого образца, с использованием анализа цифровых изображений при 100-кратном увеличении. Было установлено, что металл в области А содержит в среднем 0,43% оксидных и сульфидных включений I типа (неравномерно распределенных), тогда как область В имеет более равномерно распределенные включения со средним содержанием 0,26%. Пропускная способность фильтров по фильтрации металлов зависит от целого ряда таких факторов,как строение фильтра, пористость и размер пор, тип металла и качество (чистота), температуры и способ заливки, веса отливки и применения фильтра (конструкции литниковой системы) и др. На основе практических примеров применений в литейной промышленности, пропускная способность типового керамического фильтра на основе карбида кремния по отливке черных металлов может варьироваться от 1 до 4 кг/см 2 (1-2 кг/см 2 для высокопрочного чугуна, до 4 кг/см 2 для чешуйчатого графита и ковкого железа). И для керамических фильтров на основе циркония, и для углеродистых фильтров, пропускная способность при фильтрации стали обычно находится в диапазоне от 1,5 до 3 кг/см 2, и порядка 4 кг/см 2 при использовании для высокопрочного чугуна. При использовании изобретения было отмечено, что легко достигается пропускная способность фильтра 5 кг/см 2, о чем свидетельствуют вышеприведенные примеры 2 и 3, в каждом из которых была достигнута пропускная способность порядка 10 кг/см 2, что составляет значительное увеличение по сравнению с фильтрами, используемыми в обычных литниковых системах. Не будучи связанными теорией авторы изобретения предполагают, что литейная форма по настоящему изобретению улучшает фильтрацию, потому что расплавленный металл течет по поверхности фильтра. Считается, что это дает преимущества по меньшей мере двумя путями. В способах отливки с использованием фильтрации важно избежать застывания металла в холодном фильтре в начале отливки. Некоторое застывание может быть неизбежным и просто снижает эффективность фильтра. Серьезное застывание может полностью блокировать фильтр и воспрепятствовать изготовлению отливки. Процесс нагрева физтьтра до рабочей температуры (путем контакта с расплавленным металлом) известен как прогревание. Существенного застывания обычно избегают путем перегрева отливаемого металла (за счет затрат на энергию). Таким образом, некоторое количество тепловой энергии может быть потеряно на фильтре (и литниковой системе) при поддержании металла выше его температуры плавления. Согласно настоящему изобретению металл воздействует на фильтр под таким углом, что большая его часть проходит по поверхности фильтра, а не через него. Некоторая часть тепла передается фильтру, и при выходе этого металла из фильтра он постоянно заменяется новым горячим металлом, так что процесс прогревания выполняется с минимальным остыванием. Авторы изобретения обнаружили, что температура отливаемого расплава может быть снижена, что ощутимо экономит затраты на энергию. Во-вторых, предполагается, что поток расплавленного металла, проходящий по поверхности фильтра, "моет" поверхность фильтра, тем самым препятствуя образованию включений типа оксидной пленки и песка, вымытого из литейной формы (проходом расплавленного металла), при этом часть включений удерживается в стороне от фильтра и концентрируется в центре и верхних участках вихревой камеры. Настоящее изобретение обеспечивает более высокую пропускную способность фильтрации и эффективность. В дополнение к наблюдениям, сделанным в ходе пробных отливок, вышеизложенное дополнительно подтверждено при помощи моделирующего программного обеспечения MAGMASOFT, используемого для расчета потока и отвердевания металла в различных вариантах осуществления изобретения.MAGMASOFT является ведущим средством моделирования, поставляемым MAGMA GiefSereitechnologie GmbH, которое моделирует заливку литейной формы и отвердевание отливки. Его обычно используют литейные заводы для расчета механических свойств отливки с целью оптимизации способа отливки(конструкции литниковой системы и питателей), чтобы избежать дорогих и трудоемких пробных отливок. Используя полную версию MAGMASOFT (Solver 5, вычисление на грубой сетке и падение давления для моделирования фильтра), авторы изобретения провели моделирование для расчета потока (направле-9 019330 ния и скорости) и отвердевания (температурные профили по времени) металла в литниковых системах,показанных на фиг. 2, 4, 6 и 7. Моделирование ясно показывает сильный поток металла, который быстро течет по поверхности фильтра и циркулирует в вихревой камере. Моделирование следов частиц в металле показывает, что если они захвачены вихрем циркулирующего металла, то, скорее всего, они останутся там в течение некоторого времени. Программное обеспечение не способно моделировать эффекты фильтрации, типа засорения или улавливания накопителем включений, либо вымывания включений из фильтра, однако сильный поток металла по поверхности фильтра и циркулирующий эффект, вместе с наблюдениями в ходе пробных отливок, детализированными в примерах 1-3, приводят к выводу, что такой поток может удалить блокирующие частицы на передней поверхности фильтра. Пока что во всех приведенных примерах литейная форма была разделена горизонтально, тем не менее, понятно, что изобретение одинаково применимо к вертикально разделенным формовочным системам. В частности, небольшие и среднеразмерные отливки могут быть произведены в автоматических безопочных формовочных машинах, типа машины Disamatic, поставляемой Георгом Фишером Диза, в которой использована формовочная система с применением сырой формовочной смеси. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Литейная форма (1, 50) для литья металлов, при этом упомянутая литейная форма имеет внутри полость, причем упомянутая полость имеет литейный участок (12) и смежную с ним литниковую систему (4), расположенную выше по потоку от литейного участка (12), притом упомянутая литниковая система (4) содержит расположенный выше по потоку входной участок (6, 58), расположенный ниже по потоку выходной участок (10, 60) и вихревую камеру (7, 54), размещенную между входным и выходным участками (6, 10; 58, 60), причем на участке сопряжения между вихревой камерой (7, 54) и выходным участком (10, 60) имеется фильтр (8, 62), отличающаяся тем, что фильтр (8, 62) установлен параллельно оси, относительно которой при эксплуатации металл вращается в вихревой камере (7, 54), а продольная ось входного участка (6, 58) проходит через фильтр (8, 62). 2. Литейная форма по п.1, в которой входной участок (6, 58) является, по существу, вертикальным. 3. Литейная форма по п.2, в которой вихревая камера (54) содержит накопитель (68). 4. Литейная форма по любому из пп.1-3, в которой угол, образованный между продольной осью входного участка (58) и плоскостью расположенной выше по потоку поверхности (64) фильтра (62), если смотреть от вихревой камеры (54), составляет 90 и 180. 5. Литейная форма по любому из пп.1-4, в которой площадь рабочей поверхности фильтра (62) (измеренной в см 2) меньше или равна 15% от объема вихревой камеры (54) (измеренной в см 3). 6. Литейная форма по любому из пп.1-5, в которой площадь рабочей поверхности фильтра (62) (измеренной в см 2) больше или равна 2% от объема вихревой камеры (54) (измереннной в см 3). 7. Литейная форма по любому из пп.1-6, в которой вихревая камера (54) имеет пару взаимно прямых и параллельных боковых стенок. 8. Литейная форма по п.7, в которой расстояние между боковыми стенками составляет менее 150% от ширины фильтра, измеренной в соответствующей плоскости. 9. Литейная форма по любому из пп.1-8, в которой фильтр (8, 62) представляет собой пенный фильтр. 10. Литейная форма по любому из пп.1-9, в которой фильтр (8, 62) расположен на периферийной поверхности вихревой камеры (54). 11. Литейная форма по любому из пп.1-10, в которой вихревая камера содержит 2 выходных участка и 2 фильтра, при этом каждый фильтр расположен на участке сопряжения между вихревой камерой и выходным участком. 12. Модель (70) для образования вихревой камеры (54) и смежных с ней частей входного и выходного участков (58, 60) литейной формы (50) согласно любому из пп.1-11, в которой периферийная поверхность модели (70) комплиментарна форме вихревой камеры (54), фильтру (62) и смежным с ней частям входного и выходного участков (58, 60). 13. Огнеупорный кожух для использования в литейной форме по любому из пп.1-11, при этом кожух содержит вихревую камеру (172), расположенную между входным участком (174) и выходным участком (176), причем кожух приспособлен для приемки фильтра, в котором входной и выходной участки(174, 176) лежат в одной плоскости и перпендикулярно оси, вокруг которой при эксплуатации металл вращается в вихревой камере (172). 14. Кожух по п.13, в котором выходной участок (176) расположен на периферийной поверхности вихревой камеры (172). 15. Кожух по п.13 или 14, дополнительно содержащий фильтр (178), при этом фильтр расположен на участке сопряжения между вихревой камерой (172) и выходным участком (176), причем фильтр размещен параллельно оси, относительно которой при эксплуатации металл вращается в вихревой камере(172), а продольная ось входного участка (174) проходит через фильтр. 16. Способ подготовки литейной формы (50) по любому пп.1-11, содержащий закладку модели (70),- 10019330 имеющей периферийную поверхность, комплиментарную форме литейной полости, обкладку модели(70) пригодным формовочным материалом, отверждение упомянутого формовочного материала и извлечение модели (70) из литейной формы (50). 17. Способ формования металлической отливки, включающий формование литейной формы (1, 50) с полостью внутри, при этом упомянутая полость имеет литейный участок (12) и смежную с ним литниковую систему (4) выше по потоку от литейного участка (12), причем упомянутая литниковая система (4) содержит расположенный выше по потоку входной участок (6, 58), расположенный ниже по потоку выходной участок (10, 60) и вихревую камеру (7, 54), расположенную между входным и выходным участками (6, 10; 58, 60), причем на участке сопряжения между вихревой камерой (7, 54) и выходным участком (10, 60) установлен фильтр (8, 62), притом фильтр 10 (8, 62) размещен параллельно оси, относительно которой при эксплуатации металл вращается в вихревой камере (7, 54), а продольная ось входного участка (6, 58) проходит через фильтр (8, 62); заливку расплавленного металла в полость таким образом,что он течет через входной участок (6, 58) и в вихревую камеру (7, 54); создание вращательного движения расплавленного металла в вихревой камере (7, 54), что приводит к аккумулированию включений в металле в вихревой камере (7, 54); прохождение расплавленного металла через фильтр (8, 62) в выходной участок (10, 60) литниковой системы и затем в литейный участок (12) литейной полости; обеспечение затвердевания расплавленного металла; а также отделение отливки от литейной формы (1, 50). 18. Способ по п.17, в котором фильтр (8, 62) представляет собой пенный фильтр.

МПК / Метки

МПК: B22C 9/08, B22D 43/00

Метки: литейная, использования, металлов, литья, способ, форма

Код ссылки

<a href="https://eas.patents.su/15-19330-litejjnaya-forma-dlya-litya-metallov-i-sposob-ee-ispolzovaniya.html" rel="bookmark" title="База патентов Евразийского Союза">Литейная форма для литья металлов и способ ее использования</a>

Предыдущий патент: Способ получения соединений ряда пиперазина и их солянокислых солей

Следующий патент: Получение налмефена гидрохлорида из налтрексона

Случайный патент: Способы, направленные на активизацию нефтедобычи