Литейная форма для сварки двух деталей заливкой промежуточного металла

Номер патента: 180

Опубликовано: 24.12.1998

Авторы: Кустер Франк, Скреба Герхард, Штайнхорст Михаэль

Формула / Реферат

1. Литейная форма для сварки концов (1, 2) двух рельсов заливкой промежуточного металла, состоящая из стенок, которые по форме соответствуют профилю рельса, между которым заключен сварной стык и которые выполнены из жаропрочного материала, причем литейная полость в остальном ограничена торцами концов (1, 2) рельсов, в стенки формы встроена система прибылей (9), площадь поперечного сечения которых соответственно равна А, и воздушных каналов (10), площадь поперечного сечения которых соответственно равна В, прибыли (9), воздушные каналы (10), сварной стык и имеющий ширину WB наплыв (4) в месте сварки расположены симметрично относительно вертикальной поперечной средней плоскости (3), а прибыли (9) и воздушные каналы (10), кроме того, расположены симметрично относительно вертикальной продольной средней плоскости (5) концов (1, 2) рельсов, отличающаяся тем, что лежащий по одну сторону от продольной средней плоскости (5) центр тяжести площади А поперечного сечения, по меньшей мере, одной прибыли (9) расположен на таком расстоянии y от боковой грани (11) подошвы (8) рельса, которое определяется в зависимости от ширины FB подошвы (8) рельса, и что значение В лежащей по одну сторону от продольной средней плоскости (5) площади поперечного сечения, по меньшей мере, одного воздушного канала (10) выбирается в зависимости от значения А площади поперечного сечения прибыли (9), причем значение y составляет от 0,0025 FB до 0,4000 FB, а значение В/2 составляет от 0,05 до 20,00 А.

2. Литейная форма по п. 1, отличающаяся тем, что центр тяжести площади В поперечного сечения воздушного канала (10)/воздушных каналов (10) расположен на расстоянии х от вершины наплыва (4), которое задается в зависимости от ширины FB подошвы (8) рельса, причем значение х составляет от 0,25 FB до 0,350 FB.

3. Литейная форма по п.1 или 2, отличающаяся тем, что по обе стороны от поперечной средней плоскости (3) расположено, по меньшей мере, по одному воздушному каналу (10) и что по, меньшей мере, два воздушных канала (10), если смотреть в направлении, параллельном продольной средней плоскости (5), расположены на расстоянии z друг от друга, которое задается в зависимости от ширины WB наплыва (4), причем значение z составляет от 0,25 WB до 0,95 WB.

4. Литейная форма по одному из пп.1-3, отличающаяся тем, что значение y составляет от 0,010 FB до 0,325 FB.

5. Литейная форма по одному из предыдущих пп.1-4, отличающаяся тем, что значение х составляет от 0,01 FB до 0,25 FB.

6. Литейная форма по одному из предыдущих пп.1-5, отличающаяся тем, что значение z составляет от 0,1 WB до 0,9 WB.

7. Литейная форма по одному из предыдущих пп.1-6, отличающаяся тем, что значение В/2 составляет от 0,05 А до 0,75 А.

8. Литейная форма по одному из предыдущих пп.1-7, отличающаяся тем, что значение у составляет от 0,05 FB до 0,25 FB.

9. Литейная форма по одному из предыдущих пп.1-8, отличающаяся тем, что значение х составляет от 0,05 FB до 0,20 FB.

10. Литейная форма по одному из предыдущих пп.1-9, отличающаяся тем, что значение z составляет от 0,4 WB до 0,8 WB.

11. Литейная форма по одному из предыдущих пп.1-10, отличающаяся тем, что значение у составляет от 0,075 FB до 0,200 FB.

12. Литейная форма по одному из предыдущих пп.1-11, отличающаяся тем, что значение х составляет от 0,075 FB до 0,150 FB.

13. Литейная форма по одному из предыдущих пп.1-12, отличающаяся тем, что значение z составляет от 0,55 WB до 0,70 WB.

14. Литейная форма по одному из предыдущих пп.1-13, отличающаяся тем, что зазором между торцами концов (1, 2) рельсов определяется размер сварного стыка, составляющий от 25 до 40 мм.

Текст

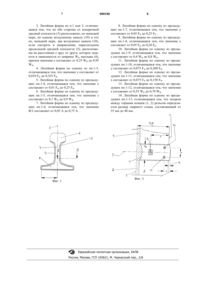

1 Настоящее изобретение относится к литейной форме в соответствии с ограничительной частью п. 1 формулы изобретения. В настоящее время известны способы сварки двух деталей заливкой между ними промежуточного металла типа алюмотермического способа сварки, причем такую сварку используют преимущественно для сварки двух рельсов. В основе этого способа сварки лежит высокое химическое сродство алюминия к кислороду, используемое для восстановления оксидов железа, причем эта реакция является высоко экзотермической и при этой реакции выделяется тепло, необходимое для расплавления реагентов, в основном Аl и Fe2O3. Реагенты применяют в виде мелкозернистой, равномерно распределенной смеси, в которую для замедления реакции добавляют частицы стали и при необходимости соответствующие элементы, необходимые для образования стали, такие как С, Мn,Сr, Мо и т.д. Эту реакционную смесь в определенном количестве загружают в реакционный тигель поверх литейной формы, в которую заключены свариваемые концы рельсов, причем после воспламенения смеси, например, с помощью запального стержня, начинается процесс восстановления, приводящий к образованию расплавленного наплавляемого металла, представляющего собой преимущественно железо и плавающего на его поверхности шлака, состоящего в основном из оксида алюминия (глинозема). Затем в литейную полость, ограниченную литейной формой и концами рельсов, заливают наплавляемый металл для осуществления сварки заливкой промежуточного металла. Существенное преимущество этого способа сварки состоит в том, что он протекает без подвода энергии извне, и не требуется дополнительных затрат на аппаратурное обеспечение. Известно изготовление литейной формы из кварцевого песка с применением связующего,например жидкого стекла, а именно в виде двух соответствующих профилю рельсов полуформ,которые с боков охватывают зону между свариваемыми концами рельсов, причем литейная полость, ограниченная торцами концов рельсов и полуформами, в остальном уплотнена относительно профиля рельсов огнеупорным песком. Для получения бездефектной промежуточной литой структуры расплавленный наплавляемый металл должен заполнять литейную полость с определенной скоростью заливки, соответственно в течение заданного времени заливки, которые определяются, помимо прочего,условиями теплоотвода, в частности скоростями охлаждения в зоне стенок литейной формы. На скорость охлаждения помимо других параметров влияют теплопроводность материала литейной формы, а также объем отливаемой детали и ее геометрия. Процесс кристаллизации расплава протекает в зависимости от скоростей охлаждения, отличающихся друг от друга на разных 2 участках, и, следовательно, зависящих от них температур, соответственно также отличающихся друг от друга на разных участках, причем в диапазоне температур ниже приблизительно 550-650 С, а также из-за характеристик усадки,отличающихся на различных участках, может происходить образование ярко выраженных остаточных напряжений. Поскольку основной нагрузкой на профиль рельса является нагруженность усталостным изгибом, которая приводит к возникновению напряжения растяжения прежде всего в подошве рельса, то эти остаточные напряжения могут значительно снизить предельную допускаемую нагрузку на профиль рельса. По типу подачи в литейную полость расплавленного наплавляемого металла различают так называемую разливку сверху, при которой расплав свободно падает сверху в литейную полость, и сифонную разливку, при которой расплав непрерывно заполняет литейную форму, начиная от донной зоны и поднимаясь вверх. Для предотвращения образования усадочных раковин, соответственно для компенсации размера усадки, сопровождающей затвердевание, литейная форма снабжается системой прибылей, соответственно питателей, расположенных сбоку рядом с рельсовым стыком внутри стенки литейной формы. В этих прибылях заканчивается процесс затвердевания расплавленного металла, а объем этих прибылей определяется в зависимости от величины усадки, времени затвердевания и характеристики затвердевания отливки. Назначение этих прибылей в целом заключается в том, что из них наряду с теплотой в литейную полость поступает расплавленный металл. И, наконец, в литейной форме предусмотрен ряд воздушных каналов, посредством которых предотвращается образование полостей,состоящих из воздуха или газов, выделяющихся из расплавленного металла во время процесса затвердевания. В этих воздушных каналах, как и в упомянутых прибылях, также заканчивается процесс затвердевания. Таким образом, задачей изобретения является разработка литейной формы описанного типа, обеспечивающей более равномерные условия охлаждения и более низкие скорости охлаждения, что позволяет снизить возникновение образующихся в противном случае остаточных напряжений. Эта задача решается с помощью литейной формы описанного выше типа, характеризующейся признаками отличительной части п. 1 формулы изобретения. Согласно изобретению одним из существенных признаков является то, что центр тяжести плоскости поперечного сечения, по меньшей мере, у одной прибыли располагается в зависимости от значения y, причем этим значением определяется расстояние до боковой грани 3 подошвы рельса. Кроме того, согласно изобретению существенным признаком является также то, что определение поперечного сечения воздушного канала/воздушных каналов осуществляется в зависимости от выбора размеров поперечного сечения прибыли. Форма поперечного сечения прибыли, соответственно воздушных каналов в принципе может быть любой, причем поперечное сечение прибылей определяется в основном их назначением в качестве прибылей во время процесса затвердевания. Обычно на каждой стороне профиля рельса предусматривается одна прибыль, однако это не является обязательным. На каждой стороне профиля рельса может быть предусмотрен один воздушный канал, однако на каждой стороне можно предусмотреть также по два и более воздушных канала. Особую роль при размещении воздушных каналов (благодаря сохранению соотношению симметрии относительно указанных вертикальных плоскостей) играет то, что первоначально расплавленный металл, находящийся как в воздушных каналах, так и в прибылях, создает эффект аккумулирования тепла, который оказывает сопоставимое воздействие на соотношения охлаждения наплавляемого металла, находящегося в сварочном пазу. Поэтому при размещении и выборе формы поперечного сечения воздушных каналов важное значение имеет оказываемое ими термическое воздействие на материал стенок литейной формы в отношении выравнивания и замедления процесса охлаждения наплавляемого металла, находящегося в сварочном пазу. Наряду с аккумулированием тепла это оказывает также обусловленное зависимостью от геометрии сварочного паза пространственное влияние на температуры, возникающие в стенках литейной формы. При этом неожиданно было установлено, что в пределах зон, предназначенных согласно изобретению для размещения прибылей, а также за счет выбора размеров воздушных каналов удается достичь значительного уменьшения образующихся остаточных напряжений. Отличительные признаки пп. 2 и 3 относятся к размещению воздушных каналов, которое осуществляется в зависимости от параметров наплыва в месте сварки, а также от шириныWB наплыва и от расстояния от центра тяжести плоскости поперечного сечения воздушных каналов до вершины наплыва в месте сварки, если смотреть в плоскости подошвы рельса. Так как согласно изобретению прежде всего предполагается пространственное воздействие на соотношение температур в стенках литейной формы,то соответственно пространственное распределение воздушных каналов приобретает особое значение. Если они размещены в зоне по изобретению (при сохранении вышеуказанных соотношений симметрии), то это в значительной мере будет способствовать выравниванию и замедлению соотношений охлаждения. 4 Отличительные признаки пп. 4-13 относятся к дополнительному уточнению параметров,определяющих расположение прибылей и воздушных каналов, а также размеры поперечного сечения воздушных каналов. Параметры поперечного сечения, равно как и данные позиционирования относятся соответственно к местам размещения прибылей, а также воздушных каналов в зоне наплыва в месте сварки подошвы рельса. Еще одним предпочтительным параметром, способствующим решению проблемы, связанной с вышеуказанной постановкой задачи,является выбор размеров сварного стыка в соответствии с отличительными признаками пункта 14 формулы изобретения. Параметры по изобретению не зависят от того, используют ли литейную форму с разливкой сверху или с сифонной разливкой. В любом случае наряду с выравниванием соотношений охлаждения и снижением остаточных напряжений прежде всего оказывается влияние на соотношения охлаждения, так что затвердевание,начинающееся в краевой зоне рельсового профиля, эффективно замедляется. Ниже изобретение более подробно поясняется со ссылкой на чертежи, на которых показан вариант выполнения изобретения, проиллюстрированный на примере сваренного рельсового стыка. На чертежах изображено: на фиг. 1 - вид с торца рельсового стыка, изготовленного сваркой с заливкой промежуточного металла; на фиг. 2 - частичный горизонтальный разрез в зоне стыка плоскостью II-II по фиг. 1. Поскольку основной отличительный признак мер, направленных согласно изобретению на обеспечение равномерности процесса затвердевания, заключается в размещении и определении размеров прибылей и воздушных каналов в литейной форме, то сама литейная форма на чертежах подробно не показана. На фиг. 1 и 2 показан полученный алюмотермической сваркой стык между двумя концами 1, 2 рельсов, зона соединения которых обозначена поперечной средней плоскостью 3. Эта поперечная средняя плоскость 3 является одновременно плоскостью симметрии сварного стыка, не показанного на чертеже. Наплыв 4, перекрывающий сварной стык с обеих сторон, расположен также симметрично относительно поперечной средней плоскости 3. Профиль рельса имеет симметричную относительно вертикальной продольной средней плоскости 5 конструкцию и состоит из головки 6, шейки 7 и подошвы 8. Наплыв 4, образующийся в месте сварки, расположен в зоне шейки 7, а также подошвы 8 рельса, однако после завершения сварки обработке резанием для получения в данном месте стандартного профиля подвергается только головка рельса в зоне ее поверхности катания. 5 Форма наплыва на рельсе определяется геометрией литейной полости, причем в данном случае предусмотрена литейная форма с прибылями 9, а также с воздушными каналами 10, каждый из которых на чертеже представлен в положении, определяемом местом их расположения относительно наплыва 4. Размер площади А поперечного сечения прибыли 9 задается, исходя из вышеприведенных условий, определяемых в основном их функциональным назначением в качестве прибыли, соответственно, питателя. В любом случае площади поперечного сечения расположены симметрично относительно поперечной средней плоскости 3. Кроме того, имеет место симметрия относительно продольной средней плоскости 5, благодаря чему достаточно изображения лишь одной половины, как показано на фиг. 2. В представленном изображении прибыль 9 имеет трапециевидное поперечное сечение, однако такая форма не является обязательной, и прибыль равным образом может иметь и любую другую форму поперечного сечения. Существенным является лишь то, что поверхностный центр тяжести прибылей 9 (по одну сторону от продольной средней плоскости 5) расположен на расстоянии y от внешней боковой грани 11 подошвы 8 рельса. Ширина наплыва 4 обозначена через WB параллельно продольной средней плоскости 5 в плоскости чертежа по фиг. 2. В противоположность этому размер 12 обозначает среднюю толщину наплыва, начиная от указанной боковой грани 11. И, наконец, через FB/2 означена половина ширины подошвы 8 рельса, а именно, размер между боковой гранью 11 и продольной средней плоскостью 5. В данном примере выполнения показаны два воздушных канала 10, площадь поперечного сечения каждого из которых равна В и которые расположены симметрично по обе стороны от поперечной средней плоскости 3. Центры воздушных каналов расположены на расстоянии z друг от друга. На фиг. 2 показаны воздушные каналы 10 с круглой формой поперечного сечения, однако такая форма не является обязательной. В соответствии с изобретением место размещения прибыли, а также воздушных каналов выбирается в зависимости от параметров FB иWB профиля рельса, причем выбор размеров поперечного сечения воздушного канала, кроме того, осуществляется в зависимости от поперечного сечения прибыли 9. При компоновке прибылей 9 и воздушных каналов 10 в зависимости от указанных параметров рельсового профиля во время литья, а также последующего процесса затвердевания достигается такое распределение температур внутри стенок литейной формы, которое замедляет процесс затвердевания в зоне сварного 6 стыка и которое одновременно сопровождается выравниванием условий затвердевания, если смотреть по объему расплавленного наплавляемого металла в исходном состоянии. При этом в частности не могут образовываться зоны, в которых с наружной стороны устанавливаются более низкие температуры, чем в зонах, расположенных ближе к центру. За счет выбора размеров и места размещения прибылей 9, а также воздушных каналов 10 осуществляется функция аккумулирования тепла. Благодаря взаимосвязанным отводу тепла через торцы соединяемых концов рельсов и управляемому отводу тепла через стенки литейной формы получают заданный и прежде всего равномерный, замедленный ход процесса затвердевания, приводящий к получению сварного стыка, по меньшей мере, с очень малыми остаточными напряжениями. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Литейная форма для сварки концов (1, 2) двух рельсов заливкой промежуточного металла, состоящая из стенок, которые по форме соответствуют профилю рельса, между которыми заключен сварной стык и которые выполнены из жаропрочного материала, причем литейная полость в остальном ограничена торцами концов(1, 2) рельсов, в стенки формы встроена система прибылей (9), площадь поперечного сечения которых соответственно равна А, и воздушных каналов (10), площадь поперечного сечения которых соответственно равна В, прибыли (9),воздушные каналы (10), сварной стык и имеющий ширину WB наплыв (4) в месте сварки расположены симметрично относительно вертикальной поперечной средней плоскости (3), а прибыли (9) и воздушные каналы (10), кроме того, расположены симметрично относительно вертикальной продольной средней плоскости (5) концов (1, 2) рельсов, отличающаяся тем, что лежащий по одну сторону от продольной средней плоскости (5) центр тяжести площади А поперечного сечения, по меньшей мере, одной прибыли (9) расположен на таком расстоянии y от боковой грани (11) подошвы (8) рельса, которое определяется в зависимости от ширины FB подошвы (8) рельса, и что значение В лежащей по одну сторону от продольной средней плоскости (5) площади поперечного сечения, по меньшей мере, одного воздушного канала (10) выбирается в зависимости от значения А площади поперечного сечения прибыли (9), причем значение y составляет от 0,0025 FB до 0,4000 FB, а значение В/2 составляет от 0,05 до 20,00 А. 2. Литейная форма по п. 1, отличающаяся тем, что центр тяжести площади В поперечного сечения воздушного канала (10)/воздушных каналов (10) расположен на расстоянии х от вершины наплыва (4), которое задается в зависимости от ширины FB подошвы (8) рельса, причем значение х составляет от 0,25 FB до 0,350 FB. 3. Литейная форма по п.1 или 2, отличающаяся тем, что по обе стороны от поперечной средней плоскости (3) расположено, по меньшей мере, по одному воздушному каналу (10) и что по, меньшей мере, два воздушных канала (10),если смотреть в направлении, параллельном продольной средней плоскости (5), расположены на расстоянии z друг от друга, которое задается в зависимости от ширины WB наплыва (4),причем значение z составляет от 0,25 WB до 0,95WB. 4. Литейная форма по одному из пп.1-3,отличающаяся тем, что значение y составляет от 0,010 FB до 0,325 FB. 5. Литейная форма по одному из предыдущих пп.1-4, отличающаяся тем, что значение х составляет от 0,01 FB до 0,25 FB. 6. Литейная форма по одному из предыдущих пп.1-5, отличающаяся тем, что значение z составляет от 0,1 WB до 0,9 WB. 7. Литейная форма по одному из предыдущих пп.1-6, отличающаяся тем, что значение В/2 составляет от 0,05 А до 0,75 А. 8 8. Литейная форма по одному из предыдущих пп.1-7, отличающаяся тем, что значение у составляет от 0,05 FB до 0,25 FB. 9. Литейная форма по одному из предыдущих пп.1-8, отличающаяся тем, что значение х составляет от 0,05 FB до 0,20 FB. 10. Литейная форма по одному из предыдущих пп.1-9, отличающаяся тем, что значениеz составляет от 0,4 WB до 0,8 WB. 11. Литейная форма по одному из предыдущих пп.1-10, отличающаяся тем, что значение у составляет от 0,075 FB до 0,200 FB. 12. Литейная форма по одному из предыдущих пп.1-11, отличающаяся тем, что значение х составляет от 0,075 FB до 0,150 FB. 13. Литейная форма по одному из предыдущих пп.1-12, отличающаяся тем, что значениеz составляет от 0,55 WB до 0,70 WB. 14. Литейная форма по одному из предыдущих пп.1-13, отличающаяся тем, что зазором между торцами концов (1, 2) рельсов определяется размер сварного стыка, составляющий от 25 мм до 40 мм.

МПК / Метки

МПК: B23K 23/00

Метки: сварки, литейная, деталей, форма, металла, промежуточного, заливкой, двух

Код ссылки

<a href="https://eas.patents.su/5-180-litejjnaya-forma-dlya-svarki-dvuh-detalejj-zalivkojj-promezhutochnogo-metalla.html" rel="bookmark" title="База патентов Евразийского Союза">Литейная форма для сварки двух деталей заливкой промежуточного металла</a>

Предыдущий патент: Производные пиразола

Случайный патент: Штапельные волокна, изготовленные процессом получения объемно-жгутовой нити, и пучки волокон, полученные из таких волокон