Способ получения полиэтиленовой смолы в сдвоенном петлевом реакторе в присутствии смеси бис-инденильного и бис-тетрагидроинденильного каталитических компонентов

Формула / Реферат

1. Способ получения полиэтиленовой смолы в сдвоенном петлевом реакторе, включающем первый реактор и второй реактор, включающий стадии:

а) введения в первый реактор активированной нанесенной каталитической системы, в которой каталитический компонент состоит из 25-55 мас.% первого бис-инденильного каталитического компонента и 45-75 мас.% второго бис-тетрагидроинденильного каталитического компонента;

б) введения этиленового мономера и, при необходимости, сомономера в первый реактор одновременно или после введения каталитической системы на стадии (а);

в) поддержания условий полимеризации в первом реакторе;

г) переноса каталитической системы и полимера во второй реактор и введения свежего мономера и, при необходимости, такого же сомономера;

д) поддержания во втором реакторе тех же условий полимеризации, как и в первом реакторе;

е) извлечения полиэтиленовой смолы, в которой уровень длинноцепочечного ветвления увеличивается при прохождении из первого во второй реактор.

2. Способ по п.1, в котором бис-инденильный каталитический компонент представлен формулой (I)

где Ind представляет собой замещенный или незамещенный инденил;

R" представляет собой структурный мостик между двумя инденилами для придания стереожесткости, который включает C1-C4-алкиленовый радикал, диалкилгерманий, или кремний, или силоксан, или алкилфосфин, или аминовый радикал, причем мостик является замещенным или незамещенным;

М представляет собой металл 4 группы Периодической таблицы элементов или ванадий;

Q представляет собой водород, галоген, гидрокарбил или гидрокарбоксил.

3. Способ по п.1 или 2, в котором бис-тетрагидроинденильный компонент представляет собой

где H4Ind представляет собой гидрированную инденильную группу, замещенную или незамещенную, а другие параметры являются такими, как определены в п.2.

4. Способ по п.2 или 3, в котором каждый заместитель на инденильной или тетрагидроинденильной группах независимо выбран из групп формулы XRv, где X выбран из группы IVA Периодической системы, кислорода или азота, каждый R является одинаковым или различным и выбран из водорода или углеводородного остатка, содержащего от 1 до 20 атомов углерода, и v+1 является валентностью X.

5. Способ по п.4, в котором заместители на инденильной или тетрагидроинденильной группах, если они присутствуют, находятся в положении 2 и/или в положении 4, причем в случае заместителя, такого как метил, в положении 2, а в случае объемного заместителя, такого как трет-бутил или фенил, в положении 4.

6. Способ по любому из предшествующих пунктов, в котором мостик представляет собой C1-C4-алкиленовый радикал, предпочтительно выбранный из Ме2С, Ph2C, или силильный мостик, предпочтительно Me2Si.

7. Способ по любому из предшествующих пунктов, в котором М выбран из Zr, Ti, Hf или V.

8. Способ по любому из предшествующих пунктов, в котором оба Q являются одинаковыми и представляют собой галоген, предпочтительно хлор.

9. Способ по любому из предшествующих пунктов, в котором количество каждого каталитического компонента выбирают таким образом, чтобы отношение бис-инденильного полиэтилена к бис-тетрагидроинденильному полиэтилену составляло примерно 50/50.

Текст

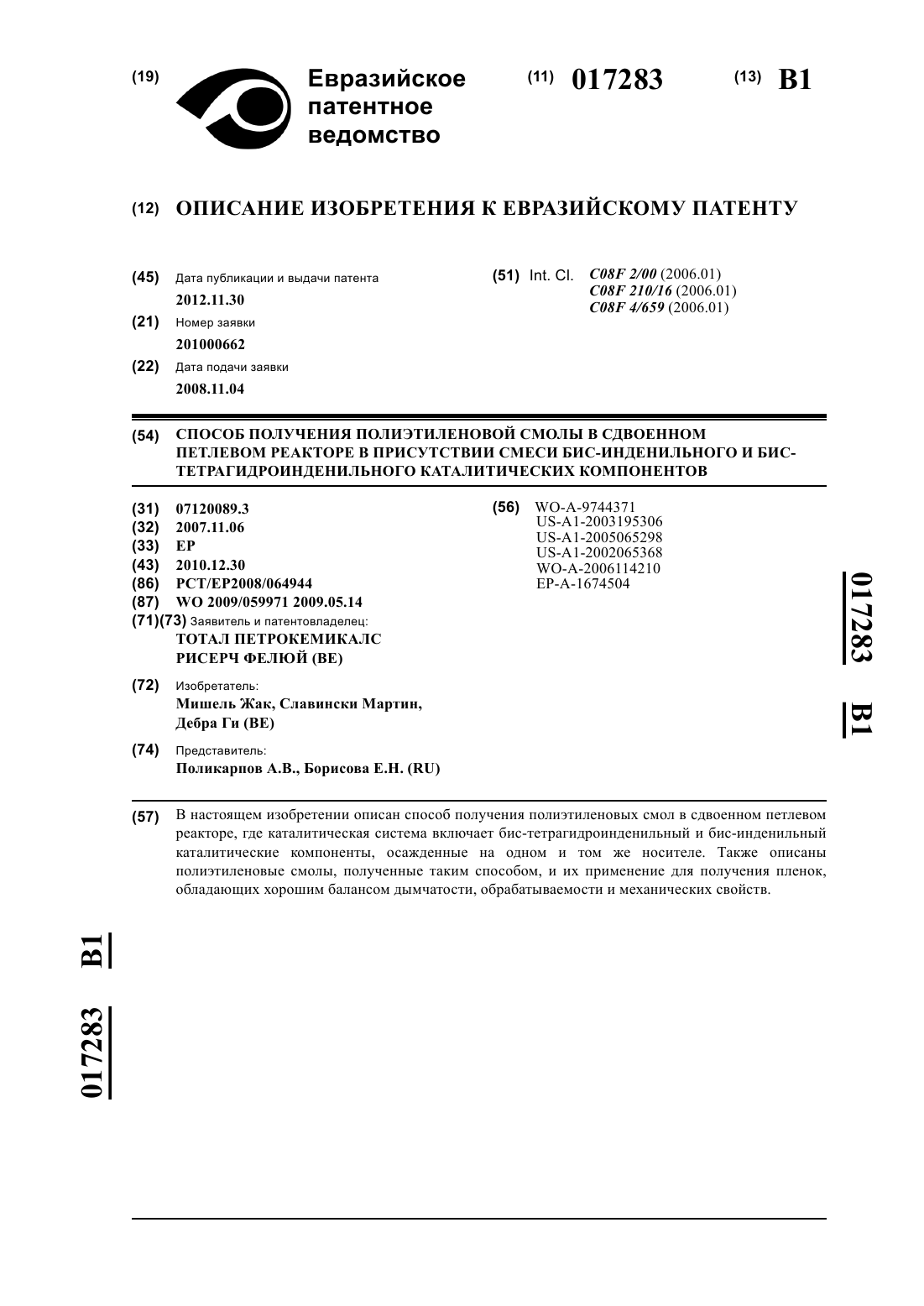

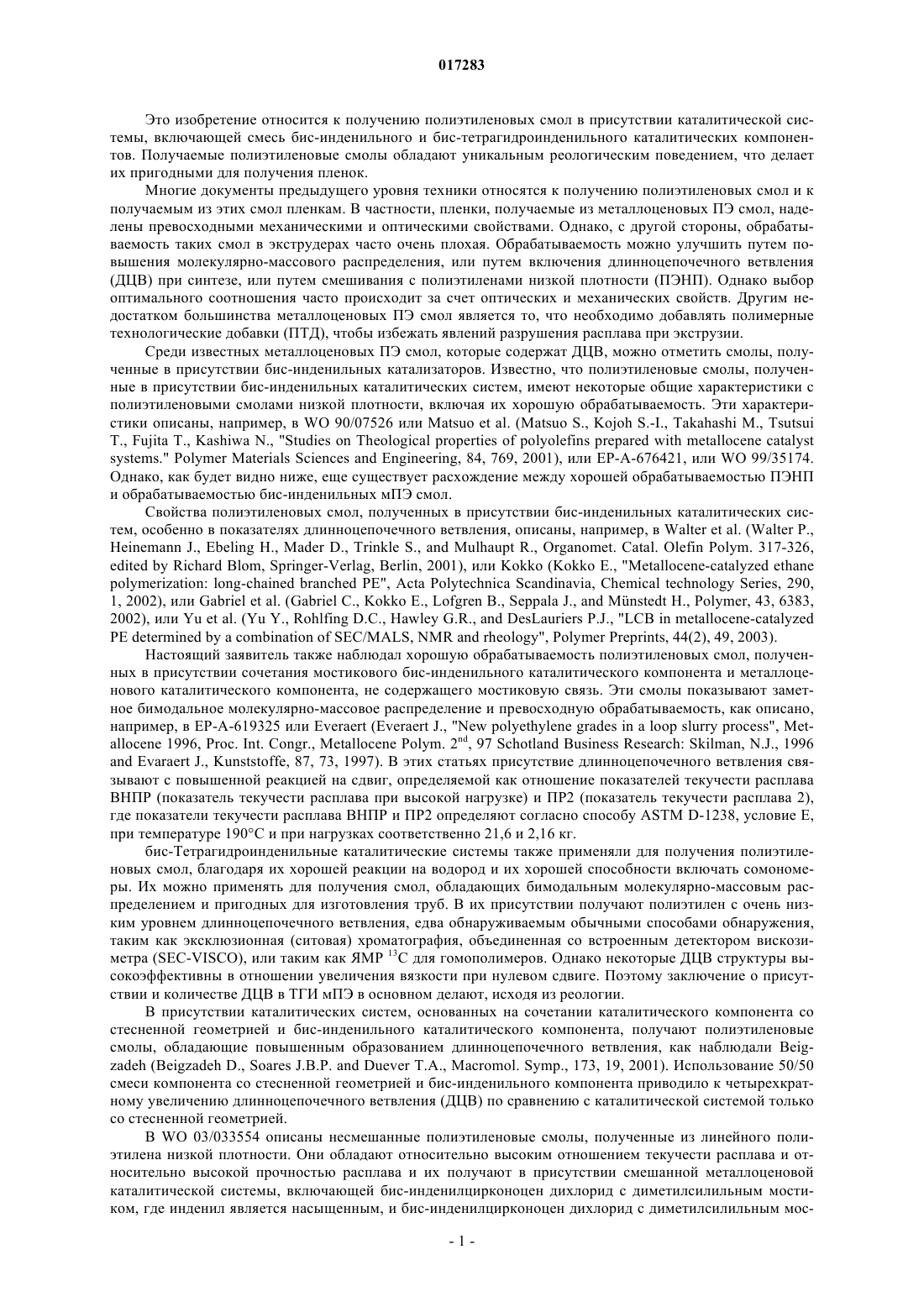

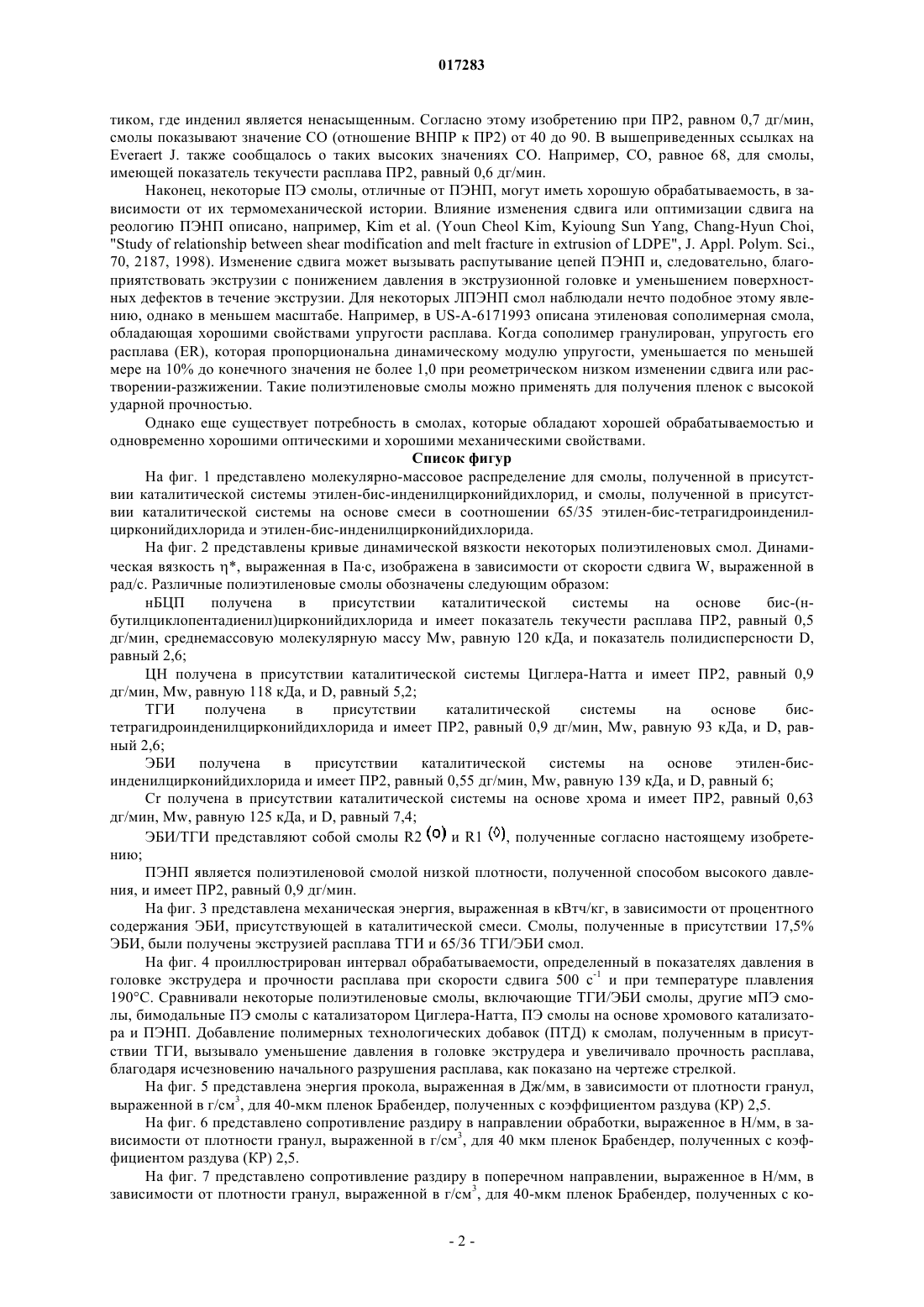

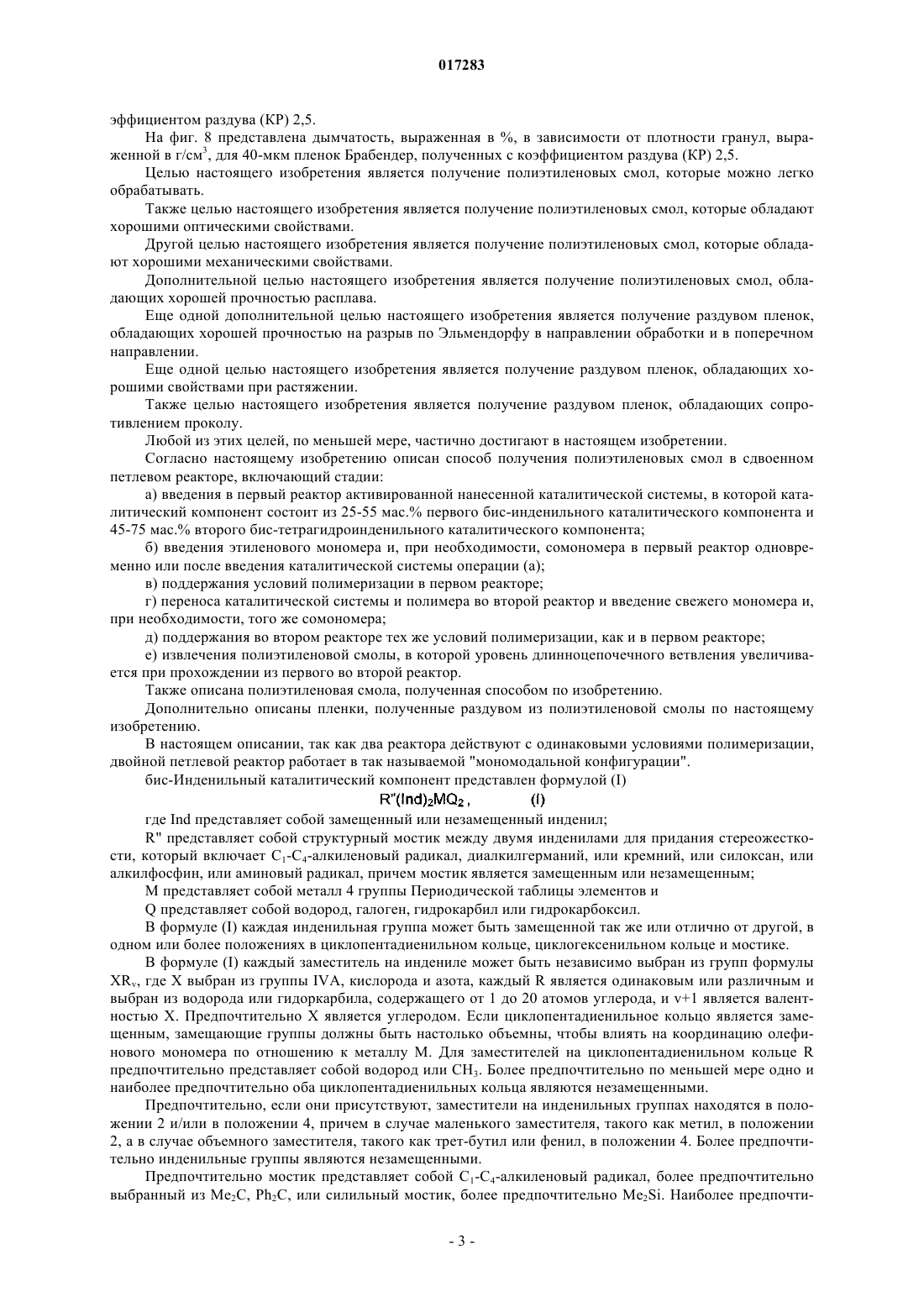

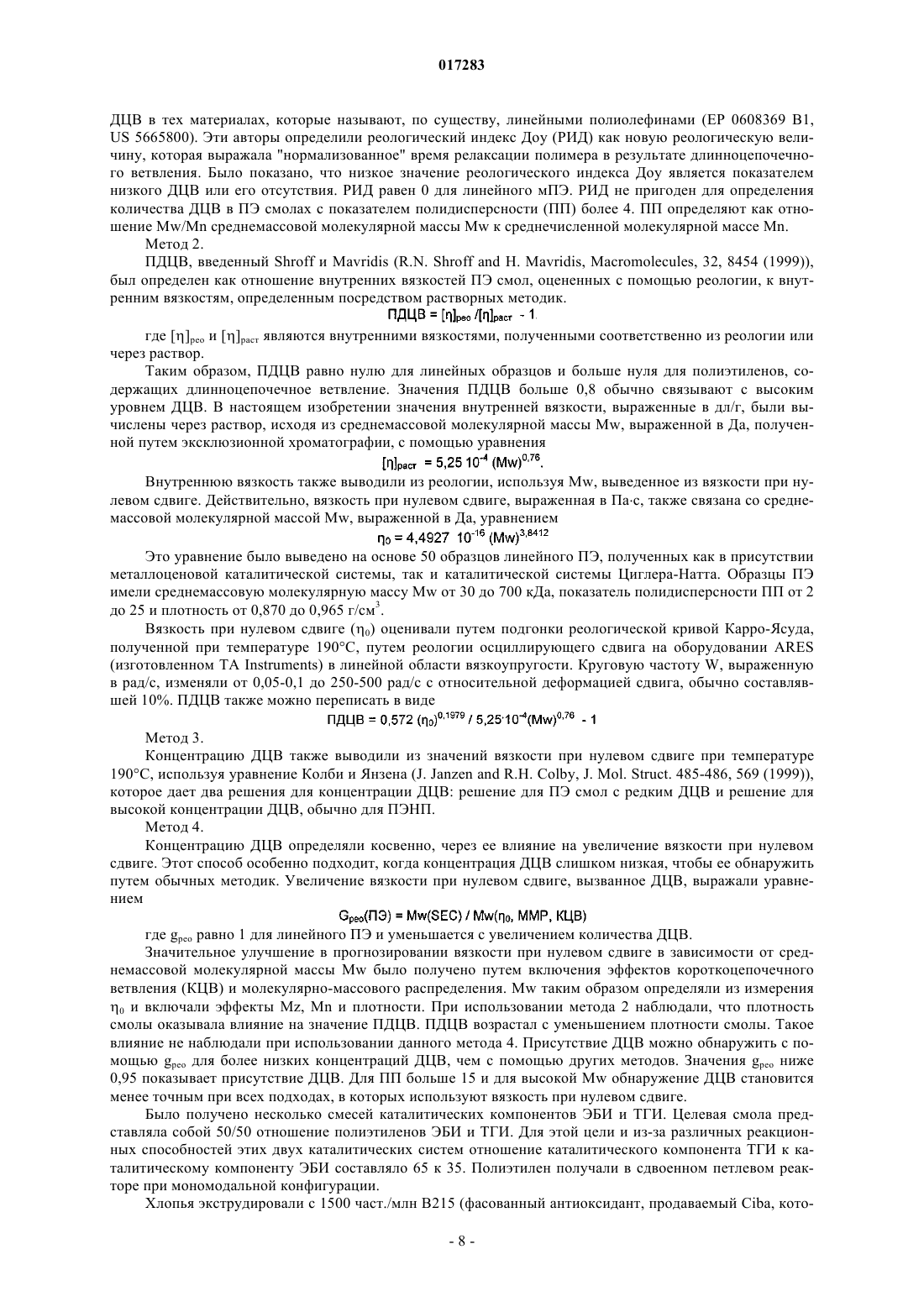

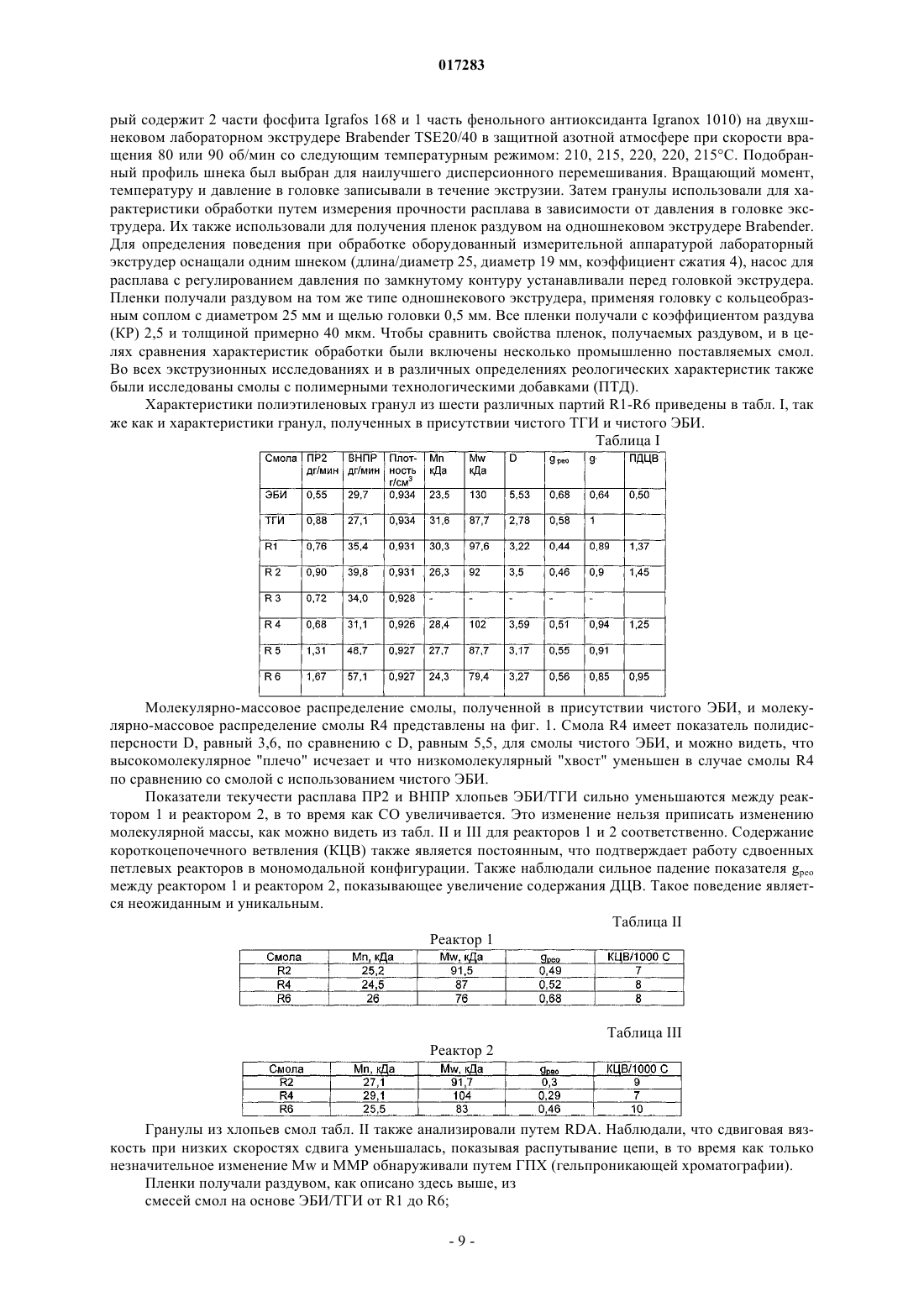

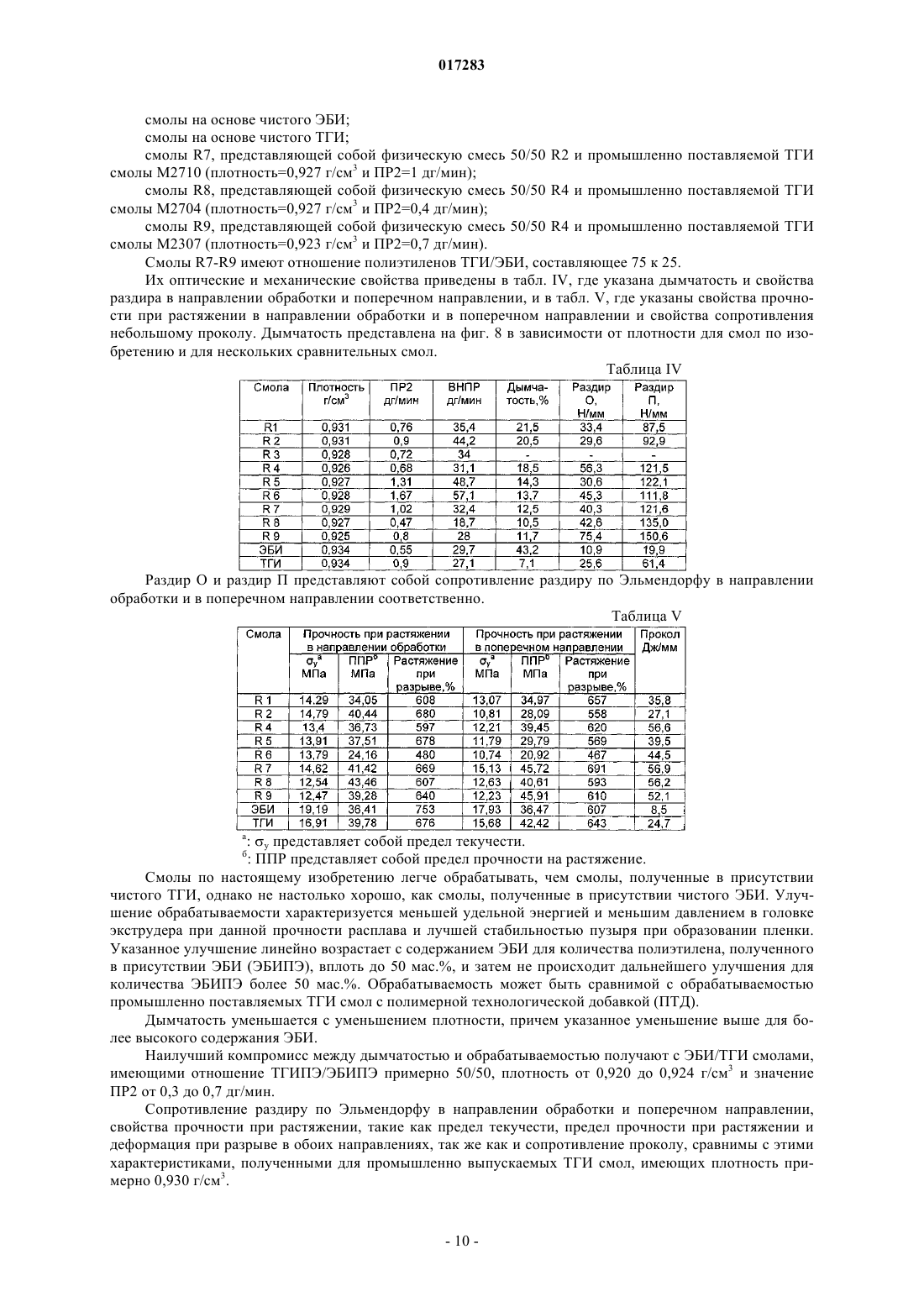

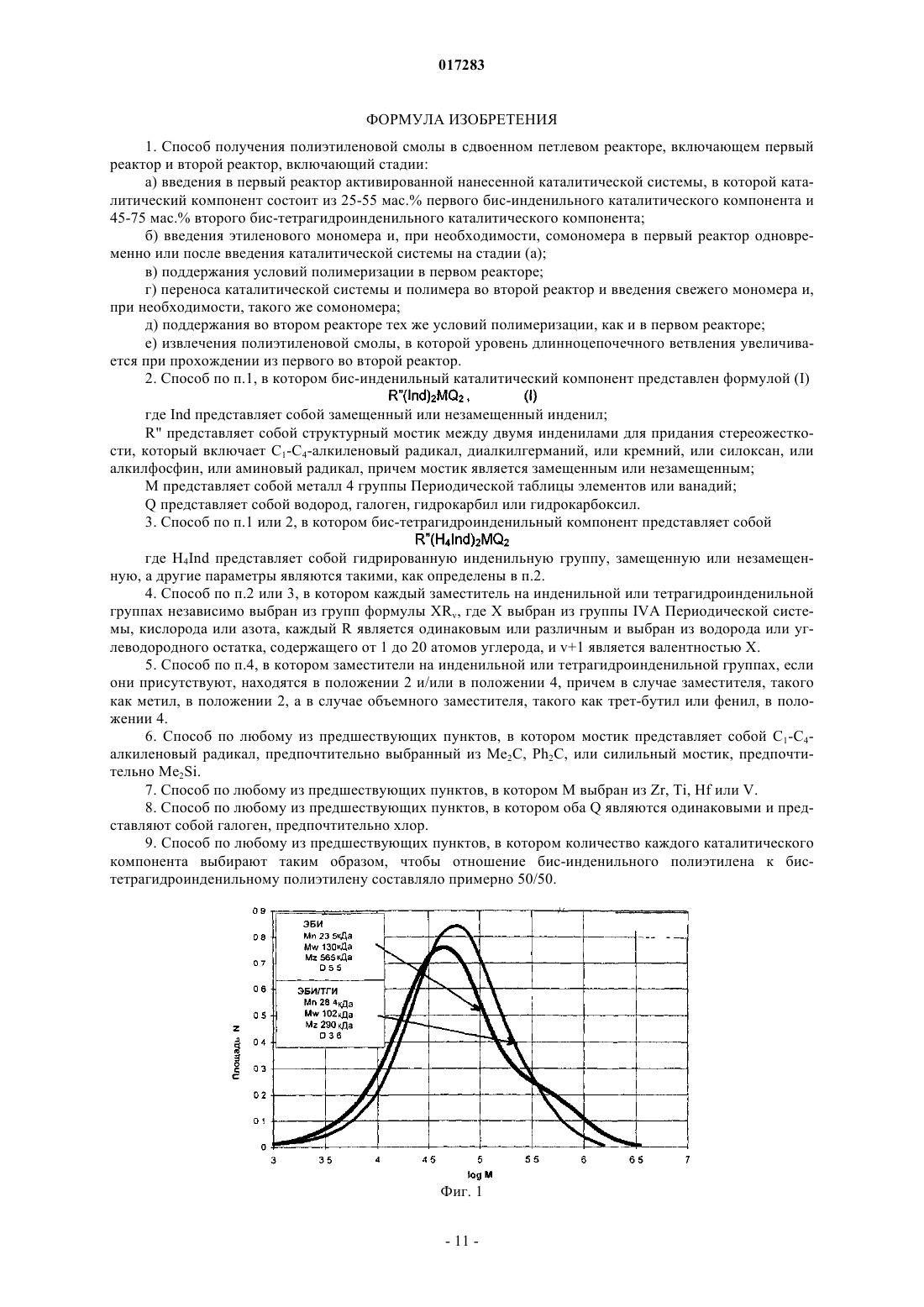

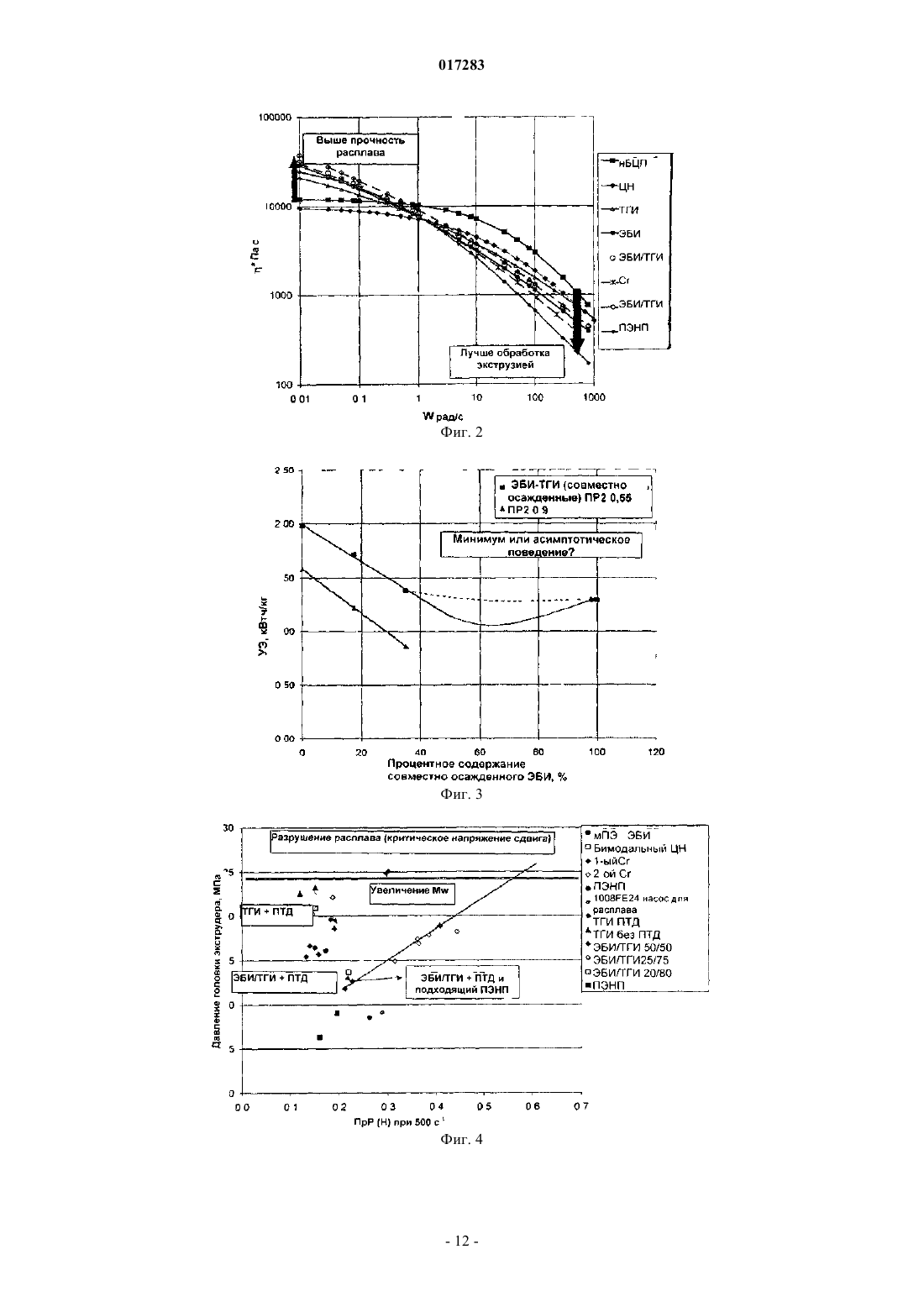

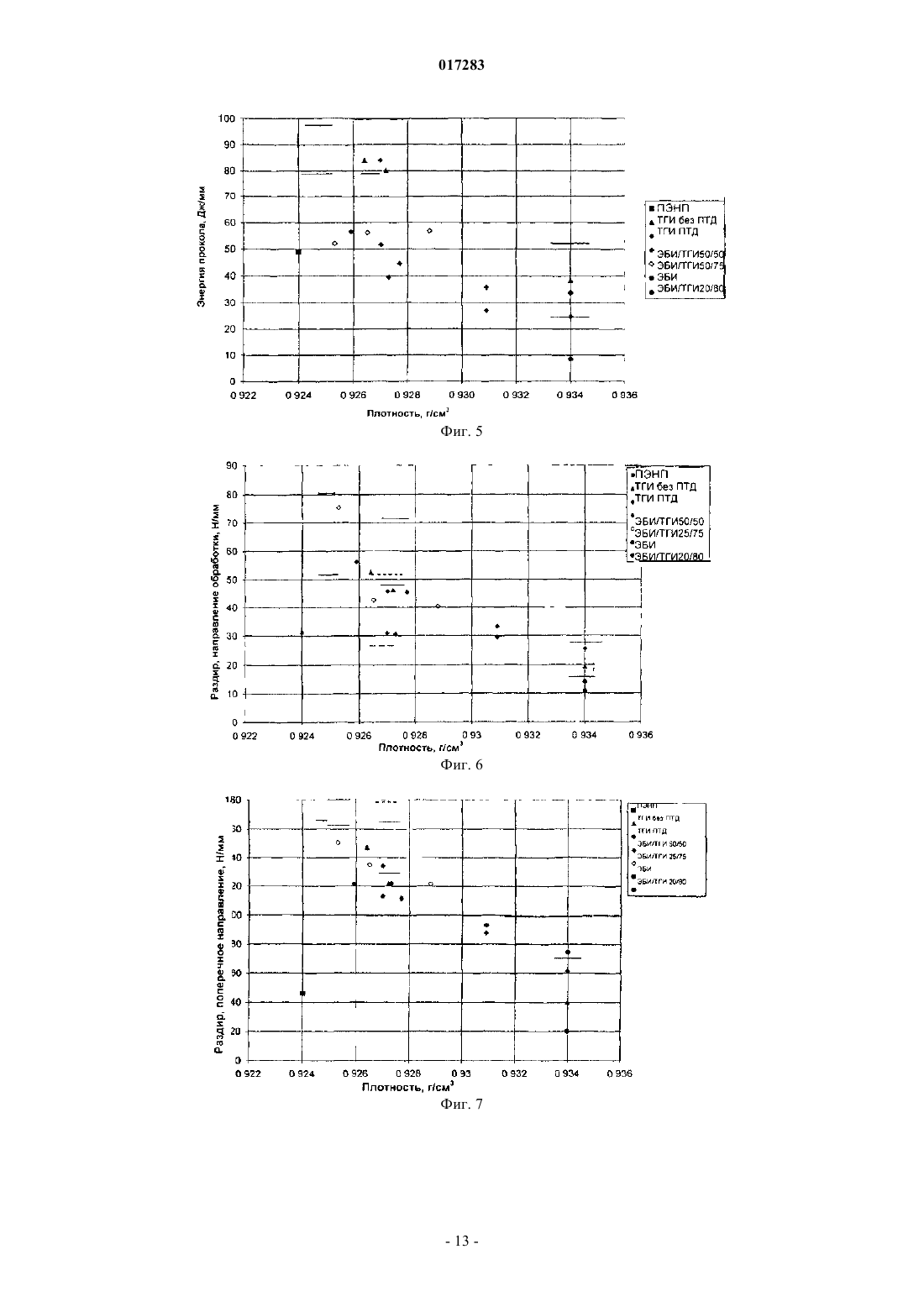

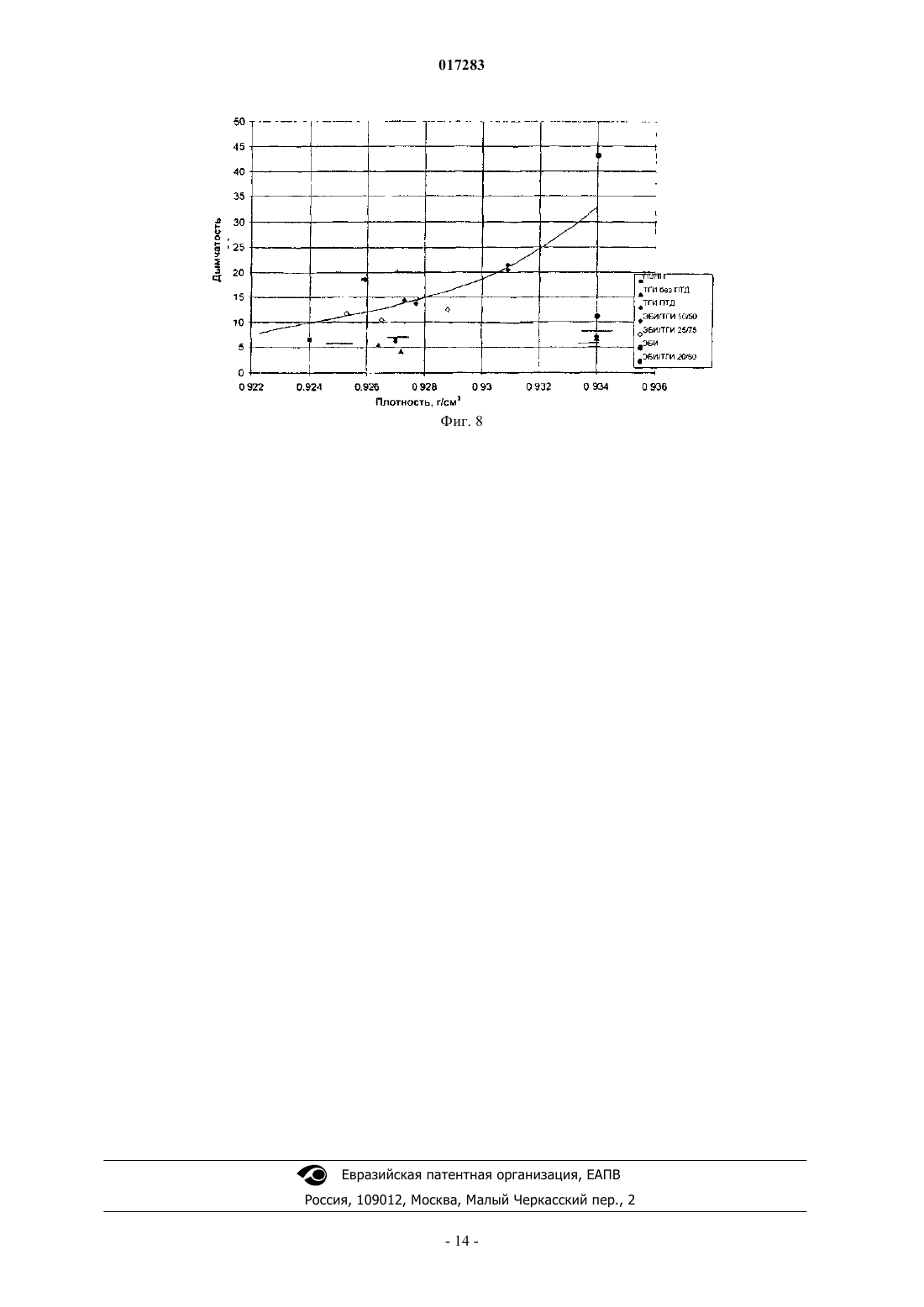

СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОЙ СМОЛЫ В СДВОЕННОМ ПЕТЛЕВОМ РЕАКТОРЕ В ПРИСУТСТВИИ СМЕСИ БИС-ИНДЕНИЛЬНОГО И БИСТЕТРАГИДРОИНДЕНИЛЬНОГО КАТАЛИТИЧЕСКИХ КОМПОНЕНТОВ В настоящем изобретении описан способ получения полиэтиленовых смол в сдвоенном петлевом реакторе, где каталитическая система включает бис-тетрагидроинденильный и бис-инденильный каталитические компоненты, осажденные на одном и том же носителе. Также описаны полиэтиленовые смолы, полученные таким способом, и их применение для получения пленок,обладающих хорошим балансом дымчатости, обрабатываемости и механических свойств.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 017283 Это изобретение относится к получению полиэтиленовых смол в присутствии каталитической системы, включающей смесь бис-инденильного и бис-тетрагидроинденильного каталитических компонентов. Получаемые полиэтиленовые смолы обладают уникальным реологическим поведением, что делает их пригодными для получения пленок. Многие документы предыдущего уровня техники относятся к получению полиэтиленовых смол и к получаемым из этих смол пленкам. В частности, пленки, получаемые из металлоценовых ПЭ смол, наделены превосходными механическими и оптическими свойствами. Однако, с другой стороны, обрабатываемость таких смол в экструдерах часто очень плохая. Обрабатываемость можно улучшить путем повышения молекулярно-массового распределения, или путем включения длинноцепочечного ветвления(ДЦВ) при синтезе, или путем смешивания с полиэтиленами низкой плотности (ПЭНП). Однако выбор оптимального соотношения часто происходит за счет оптических и механических свойств. Другим недостатком большинства металлоценовых ПЭ смол является то, что необходимо добавлять полимерные технологические добавки (ПТД), чтобы избежать явлений разрушения расплава при экструзии. Среди известных металлоценовых ПЭ смол, которые содержат ДЦВ, можно отметить смолы, полученные в присутствии бис-инденильных катализаторов. Известно, что полиэтиленовые смолы, полученные в присутствии бис-инденильных каталитических систем, имеют некоторые общие характеристики с полиэтиленовыми смолами низкой плотности, включая их хорошую обрабатываемость. Эти характеристики описаны, например, в WO 90/07526 или Matsuo et al. (Matsuo S., Kojoh S.-I., Takahashi M., Tsutsui Т., Fujita Т., Kashiwa N., "Studies on Theological properties of polyolefins prepared with metallocene catalystsystems." Polymer Materials Sciences and Engineering, 84, 769, 2001), или ЕР-А-676421, или WO 99/35174. Однако, как будет видно ниже, еще существует расхождение между хорошей обрабатываемостью ПЭНП и обрабатываемостью бис-инденильных мПЭ смол. Свойства полиэтиленовых смол, полученных в присутствии бис-инденильных каталитических систем, особенно в показателях длинноцепочечного ветвления, описаны, например, в Walter et al. (Walter P.,Heinemann J., Ebeling H., Mader D., Trinkle S., and Mulhaupt R., Organomet. Catal. Olefin Polym. 317-326,edited by Richard Blom, Springer-Verlag, Berlin, 2001), или Kokko (Kokko E., "Metallocene-catalyzed ethanePE determined by a combination of SEC/MALS, NMR and rheology", Polymer Preprints, 44(2), 49, 2003). Настоящий заявитель также наблюдал хорошую обрабатываемость полиэтиленовых смол, полученных в присутствии сочетания мостикового бис-инденильного каталитического компонента и металлоценового каталитического компонента, не содержащего мостиковую связь. Эти смолы показывают заметное бимодальное молекулярно-массовое распределение и превосходную обрабатываемость, как описано,например, в ЕР-А-619325 или Everaert (Everaert J., "New polyethylene grades in a loop slurry process", Metallocene 1996, Proc. Int. Congr., Metallocene Polym. 2nd, 97 Schotland Business Research: Skilman, N.J., 1996and Evaraert J., Kunststoffe, 87, 73, 1997). В этих статьях присутствие длинноцепочечного ветвления связывают с повышенной реакцией на сдвиг, определяемой как отношение показателей текучести расплава ВНПР (показатель текучести расплава при высокой нагрузке) и ПР 2 (показатель текучести расплава 2),где показатели текучести расплава ВНПР и ПР 2 определяют согласно способу ASTM D-1238, условие Е,при температуре 190 С и при нагрузках соответственно 21,6 и 2,16 кг. бис-Тетрагидроинденильные каталитические системы также применяли для получения полиэтиленовых смол, благодаря их хорошей реакции на водород и их хорошей способности включать сомономеры. Их можно применять для получения смол, обладающих бимодальным молекулярно-массовым распределением и пригодных для изготовления труб. В их присутствии получают полиэтилен с очень низким уровнем длинноцепочечного ветвления, едва обнаруживаемым обычными способами обнаружения,таким как эксклюзионная (ситовая) хроматография, объединенная со встроенным детектором вискозиметра (SEC-VISCO), или таким как ЯМР 13 С для гомополимеров. Однако некоторые ДЦВ структуры высокоэффективны в отношении увеличения вязкости при нулевом сдвиге. Поэтому заключение о присутствии и количестве ДЦВ в ТГИ мПЭ в основном делают, исходя из реологии. В присутствии каталитических систем, основанных на сочетании каталитического компонента со стесненной геометрией и бис-инденильного каталитического компонента, получают полиэтиленовые смолы, обладающие повышенным образованием длинноцепочечного ветвления, как наблюдали Beigzadeh (Beigzadeh D., Soares J.В.P. and Duever T.A., Macromol. Symp., 173, 19, 2001). Использование 50/50 смеси компонента со стесненной геометрией и бис-инденильного компонента приводило к четырехкратному увеличению длинноцепочечного ветвления (ДЦВ) по сравнению с каталитической системой только со стесненной геометрией. В WO 03/033554 описаны несмешанные полиэтиленовые смолы, полученные из линейного полиэтилена низкой плотности. Они обладают относительно высоким отношением текучести расплава и относительно высокой прочностью расплава и их получают в присутствии смешанной металлоценовой каталитической системы, включающей бис-инденилцирконоцен дихлорид с диметилсилильным мостиком, где инденил является насыщенным, и бис-инденилцирконоцен дихлорид с диметилсилильным мос-1 017283 тиком, где инденил является ненасыщенным. Согласно этому изобретению при ПР 2, равном 0,7 дг/мин,смолы показывают значение СО (отношение ВНПР к ПР 2) от 40 до 90. В вышеприведенных ссылках наEveraert J. также сообщалось о таких высоких значениях CO. Например, CO, равное 68, для смолы,имеющей показатель текучести расплава ПР 2, равный 0,6 дг/мин. Наконец, некоторые ПЭ смолы, отличные от ПЭНП, могут иметь хорошую обрабатываемость, в зависимости от их термомеханической истории. Влияние изменения сдвига или оптимизации сдвига на реологию ПЭНП описано, например, Kim et al. (Youn Cheol Kim, Kyioung Sun Yang, Chang-Hyun Choi,"Study of relationship between shear modification and melt fracture in extrusion of LDPE", J. Appl. Polym. Sci.,70, 2187, 1998). Изменение сдвига может вызывать распутывание цепей ПЭНП и, следовательно, благоприятствовать экструзии с понижением давления в экструзионной головке и уменьшением поверхностных дефектов в течение экструзии. Для некоторых ЛПЭНП смол наблюдали нечто подобное этому явлению, однако в меньшем масштабе. Например, в US-A-6171993 описана этиленовая сополимерная смола,обладающая хорошими свойствами упругости расплава. Когда сополимер гранулирован, упругость его расплава (ER), которая пропорциональна динамическому модулю упругости, уменьшается по меньшей мере на 10% до конечного значения не более 1,0 при реометрическом низком изменении сдвига или растворении-разжижении. Такие полиэтиленовые смолы можно применять для получения пленок с высокой ударной прочностью. Однако еще существует потребность в смолах, которые обладают хорошей обрабатываемостью и одновременно хорошими оптическими и хорошими механическими свойствами. Список фигур На фиг. 1 представлено молекулярно-массовое распределение для смолы, полученной в присутствии каталитической системы этилен-бис-инденилцирконийдихлорид, и смолы, полученной в присутствии каталитической системы на основе смеси в соотношении 65/35 этилен-бис-тетрагидроинденилцирконийдихлорида и этилен-бис-инденилцирконийдихлорида. На фиг. 2 представлены кривые динамической вязкости некоторых полиэтиленовых смол. Динамическая вязкость , выраженная в Пас, изображена в зависимости от скорости сдвига W, выраженной в рад/с. Различные полиэтиленовые смолы обозначены следующим образом: нБЦП получена в присутствии каталитической системы на основе бис-(нбутилциклопентадиенил)цирконийдихлорида и имеет показатель текучести расплава ПР 2, равный 0,5 дг/мин, среднемассовую молекулярную массу Mw, равную 120 кДа, и показатель полидисперсности D,равный 2,6; ЦН получена в присутствии каталитической системы Циглера-Натта и имеет ПР 2, равный 0,9 дг/мин, Mw, равную 118 кДа, и D, равный 5,2; ТГИ получена в присутствии каталитической системы на основе бистетрагидроинденилцирконийдихлорида и имеет ПР 2, равный 0,9 дг/мин, Mw, равную 93 кДа, и D, равный 2,6; ЭБИ получена в присутствии каталитической системы на основе этилен-бисинденилцирконийдихлорида и имеет ПР 2, равный 0,55 дг/мин, Mw, равную 139 кДа, и D, равный 6;Cr получена в присутствии каталитической системы на основе хрома и имеет ПР 2, равный 0,63 дг/мин, Mw, равную 125 кДа, и D, равный 7,4; ЭБИ/ТГИ представляют собой смолы R2 и R1 , полученные согласно настоящему изобретению; ПЭНП является полиэтиленовой смолой низкой плотности, полученной способом высокого давления, и имеет ПР 2, равный 0,9 дг/мин. На фиг. 3 представлена механическая энергия, выраженная в кВтч/кг, в зависимости от процентного содержания ЭБИ, присутствующей в каталитической смеси. Смолы, полученные в присутствии 17,5% ЭБИ, были получены экструзией расплава ТГИ и 65/36 ТГИ/ЭБИ смол. На фиг. 4 проиллюстрирован интервал обрабатываемости, определенный в показателях давления в головке экструдера и прочности расплава при скорости сдвига 500 с-1 и при температуре плавления 190 С. Сравнивали некоторые полиэтиленовые смолы, включающие ТГИ/ЭБИ смолы, другие мПЭ смолы, бимодальные ПЭ смолы с катализатором Циглера-Натта, ПЭ смолы на основе хромового катализатора и ПЭНП. Добавление полимерных технологических добавок (ПТД) к смолам, полученным в присутствии ТГИ, вызывало уменьшение давления в головке экструдера и увеличивало прочность расплава,благодаря исчезновению начального разрушения расплава, как показано на чертеже стрелкой. На фиг. 5 представлена энергия прокола, выраженная в Дж/мм, в зависимости от плотности гранул,выраженной в г/см 3, для 40-мкм пленок Брабендер, полученных с коэффициентом раздува (КР) 2,5. На фиг. 6 представлено сопротивление раздиру в направлении обработки, выраженное в Н/мм, в зависимости от плотности гранул, выраженной в г/см 3, для 40 мкм пленок Брабендер, полученных с коэффициентом раздува (КР) 2,5. На фиг. 7 представлено сопротивление раздиру в поперечном направлении, выраженное в Н/мм, в зависимости от плотности гранул, выраженной в г/см 3, для 40-мкм пленок Брабендер, полученных с ко-2 017283 эффициентом раздува (КР) 2,5. На фиг. 8 представлена дымчатость, выраженная в %, в зависимости от плотности гранул, выраженной в г/см 3, для 40-мкм пленок Брабендер, полученных с коэффициентом раздува (КР) 2,5. Целью настоящего изобретения является получение полиэтиленовых смол, которые можно легко обрабатывать. Также целью настоящего изобретения является получение полиэтиленовых смол, которые обладают хорошими оптическими свойствами. Другой целью настоящего изобретения является получение полиэтиленовых смол, которые обладают хорошими механическими свойствами. Дополнительной целью настоящего изобретения является получение полиэтиленовых смол, обладающих хорошей прочностью расплава. Еще одной дополнительной целью настоящего изобретения является получение раздувом пленок,обладающих хорошей прочностью на разрыв по Эльмендорфу в направлении обработки и в поперечном направлении. Еще одной целью настоящего изобретения является получение раздувом пленок, обладающих хорошими свойствами при растяжении. Также целью настоящего изобретения является получение раздувом пленок, обладающих сопротивлением проколу. Любой из этих целей, по меньшей мере, частично достигают в настоящем изобретении. Согласно настоящему изобретению описан способ получения полиэтиленовых смол в сдвоенном петлевом реакторе, включающий стадии: а) введения в первый реактор активированной нанесенной каталитической системы, в которой каталитический компонент состоит из 25-55 мас.% первого бис-инденильного каталитического компонента и 45-75 мас.% второго бис-тетрагидроинденильного каталитического компонента; б) введения этиленового мономера и, при необходимости, сомономера в первый реактор одновременно или после введения каталитической системы операции (а); в) поддержания условий полимеризации в первом реакторе; г) переноса каталитической системы и полимера во второй реактор и введение свежего мономера и,при необходимости, того же сомономера; д) поддержания во втором реакторе тех же условий полимеризации, как и в первом реакторе; е) извлечения полиэтиленовой смолы, в которой уровень длинноцепочечного ветвления увеличивается при прохождении из первого во второй реактор. Также описана полиэтиленовая смола, полученная способом по изобретению. Дополнительно описаны пленки, полученные раздувом из полиэтиленовой смолы по настоящему изобретению. В настоящем описании, так как два реактора действуют с одинаковыми условиями полимеризации,двойной петлевой реактор работает в так называемой "мономодальной конфигурации". бис-Инденильный каталитический компонент представлен формулой (I) где Ind представляет собой замещенный или незамещенный инденил;R" представляет собой структурный мостик между двумя инденилами для придания стереожесткости, который включает C1-C4-алкиленовый радикал, диалкилгерманий, или кремний, или силоксан, или алкилфосфин, или аминовый радикал, причем мостик является замещенным или незамещенным; М представляет собой металл 4 группы Периодической таблицы элементов иQ представляет собой водород, галоген, гидрокарбил или гидрокарбоксил. В формуле (I) каждая инденильная группа может быть замещенной так же или отлично от другой, в одном или более положениях в циклопентадиенильном кольце, циклогексенильном кольце и мостике. В формуле (I) каждый заместитель на индениле может быть независимо выбран из групп формулыXRv, где X выбран из группы IVA, кислорода и азота, каждый R является одинаковым или различным и выбран из водорода или гидоркарбила, содержащего от 1 до 20 атомов углерода, и v+1 является валентностью X. Предпочтительно X является углеродом. Если циклопентадиенильное кольцо является замещенным, замещающие группы должны быть настолько объемны, чтобы влиять на координацию олефинового мономера по отношению к металлу М. Для заместителей на циклопентадиенильном кольце R предпочтительно представляет собой водород или СН 3. Более предпочтительно по меньшей мере одно и наиболее предпочтительно оба циклопентадиенильных кольца являются незамещенными. Предпочтительно, если они присутствуют, заместители на инденильных группах находятся в положении 2 и/или в положении 4, причем в случае маленького заместителя, такого как метил, в положении 2, а в случае объемного заместителя, такого как трет-бутил или фенил, в положении 4. Более предпочтительно инденильные группы являются незамещенными. Предпочтительно мостик представляет собой C1-C4-алкиленовый радикал, более предпочтительно выбранный из Ме 2 С, Ph2C, или силильный мостик, более предпочтительно Me2Si. Наиболее предпочти-3 017283 тельно мостик представляет собой Ме 2 С. Предпочтительно М выбран из Zr, Ti, Hf или V. Более предпочтительно он представляет собой Zr. Каждый Q является одинаковым или различным и может представлять собой гидрокарбильный или гидрокарбоксильный радикал, имеющий от 1 до 20 атомов углерода, или галоген. Подходящие гидрокарбилы включают арил, алкил, алкенил, алкиларил или арилалкил. Оба Q предпочтительно являются одинаковыми и представляют собой галоген, более предпочтительно хлор. Наиболее предпочтительный бис-инденильный компонент представляет собой этилен-бисинденилцирконийдихлорид. Гидрированный бис-инденильный каталитический компонент представлен формулой где H4Ind представляет собой гидрированную инденильную группу, замещенную или незамещенную, а другие параметры описаны здесь выше. Предпочтительно гидрированные инденильные группы являются незамещенными и наиболее предпочтительный компонент представляет собой этилен-бис-тетрагидроинденилцирконийдихлорид. Количество бис-инденильного компонента составляет от 25 до 55 мас.%, предпочтительно от 40 до 55 мас.% и более предпочтительно примерно 50 мас.%, а количество бис-тетрагидроинденильного компонента составляет от 45 до 75 мас.%, предпочтительно от 45 до 60 мас.% и наиболее предпочтительно примерно 50 мас.%. Два каталитических компонента предпочтительно осаждают на носитель любым способом, известным в уровне техники. Если их осаждают на носитель, то носитель, применяемый в настоящем изобретении, может представлять собой любое органическое или неорганическое твердое вещество. Предпочтительно он представляет собой пористый носитель, такой как тальк или неорганический оксид, или материал носителя на основе смолы, такой как полиолефин. Предпочтительно материал носителя представляет собой неорганический оксид в тонкоизмельченной форме. Добавление на носитель агента, который реагирует с носителем и обладает ионизирующим действием, создает активную каталитическую систему. Для ионизации каталитических компонентов в течение операции полимеризации предпочтительно применяют алюмоксан. Любой алюмоксан, известный в уровне техники, подходит для этого. Предпочтительные алюмоксаны включают олигомерные линейные и/или циклические алкилалюмоксаны, представленные формулами:R представляет собой C1-C4-алкильную группу и предпочтительно метил. Предпочтительно применяют метилалюмоксан (МАО). Альтернативно можно применять борсодержащие активирующие агенты. Один или более алкилов алюминия можно применять в качестве акцептора радикалов в реакторе. Можно применять алкил алюминия, представленный формулой AlR3, где каждый R является одинаковым или различным и выбран из галогенидов или из алкокси- или алкильных групп, имеющих от 1 до 12 атомов углерода. Особенно подходящим алкил алюминием является триалкилалюминий, наиболее предпочтительным является триизобутилалюминий (ТИБА). Для активации каталитических компонентов также можно использовать фторированные активирующие носители, описанные в WO 2005/075525. Кроме того, катализатор может быть предварительно полимеризован до введения в реакционную зону и/или до стабилизации условий реакции в реакторе. Сдвоенный петлевой реактор применяют для получения смолы по изобретению, состоящей из первой фракции, получаемой в первом реакторе при первых условиях полимеризации, и второй фракции,получаемой во втором реакторе при тех же условиях полимеризации. Температура полимеризации составляет от 20 до 125 С, предпочтительно от 60 до 95 С и давление составляет от 0,1 до 5,6 МПа, предпочтительно от 2 до 4 МПа, при времени полимеризации от 10 мин до 4 ч, предпочтительно от 1 до 2,5 ч. Среднюю молекулярную массу регулируют путем добавления водорода в течение полимеризации. Относительные количества водорода и олефина, вводимых в реактор полимеризации, составляют от 0,001 до 15 мол.% водорода и от 99,999 до 85 мол.% олефина по отношению к общему количеству водорода и олефина, предпочтительно от 0,2 до 3 мол.% водорода и от 99,8 до 97 мол.% олефина.-4 017283 Плотность полиэтилена регулируют посредством количества сомономера, вводимого в реактор; примеры сомономера, который можно использовать, включают 1-олефины, обычно олефины C3-C20, среди которых предпочтительными являются пропилен, бутен, гексен, октен, 4-метилпентен, причем наиболее предпочтительным является гексен. На структуру полиэтилена в основном влияет каталитическая система, применяемая для полимеризации, а указанная структура отвечает за свойства конечных изделий. Молекулярно-массовое распределение (ММР) полностью определяется показателем полидисперсности ПП, который представляет собой отношение Mw/Mn среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе(Mn). По всему описанию длинноцепочечное ветвление (ДЦВ) означает цепи, достаточно длинные для возникновения переплетений. Смолы по изобретению проявляют реологические особенности, которые можно приписать присутствию длинноцепочечного ветвления. Среди этих особенностей можно отметить исключительное увеличение вязкости при низкой скорости сдвига по отношению к линейному полиэтилену; это включает экстраполированную вязкость при нулевой скорости сдвига при данной среднемассовой молекулярной массе; высокую прочность расплава для вязкости при данном сдвиге; в высокой степени псевдопластичный характер, представленный большим разжижением при сдвиге, что выражается в большом отношении вязкости при низком и высоком сдвиге. В то же время полиэтиленовые смолы согласно этому изобретению имеют незначительное количество длинноцепочечного ветвления, как было обнаружено с помощью классических растворных методик,таких как эксклюзионная хроматография, объединенная со встроенным детектором вязкости. Среднемассовое отношение внутренней вязкости разветвленных макромолекул к внутренней вязкости линейных макромолекул g' составляет более 0,8 и близко к единице. Смолы по настоящему изобретению предпочтительно имеют плотность от 0,915 до 0,965 г/см 3, более предпочтительно от 0,920 до 0,935 г/см 3. Плотность измеряют в соответствии с методом стандартного испытания ASTM 1505 при температуре 23 С. Они имеют показатель текучести расплава ПР 2 от 0,1 до 10 дг/мин, предпочтительно от 0,2 до 2,5 дг/мин, более предпочтительно от 0,2 до 2 дг/мин и показатель текучести расплава при высокой нагрузке ВНПР от 10 до 150 дг/мин, предпочтительно от 15 до 100 дг/мин и более предпочтительно от 20 до 60 дг/мин. Показатель текучести расплава ПР 2 и показатель при высокой нагрузке ВНПР измеряют в соответствии с методом стандартного испытания ASTM D 1238 соответственно при нагрузке 2,16 кг и 21,6 кг и при температуре 190 С. Кроме того, смолы имеют отношение ВНПР/ПР 2 предпочтительно от 28 до 70, более предпочтительно от 30 до 50. Молекулярно-массовое распределение представлено показателем полидисперсности ПП. Он менее 6 для смол по настоящему изобретению, предпочтительно от 2,5 до 4. Заявители наблюдали, что полиэтиленовые смолы, полученные в присутствии каталитической системы на основе этилен-бис-инденила(ЭБИ), имеют высокомолекулярное "плечо", которое содержит большое количество длинноцепочечного ветвления. Смеси по настоящему изобретению неожиданно не имеют какого-либо высокомолекулярного"плеча": существует сильное уменьшение конца высокомолекулярного "хвоста", которому сопутствует уменьшение низкомолекулярных продуктов. Молекулярно-массовое распределение похоже на распределение для смолы, полученной в присутствии катализатора на основе бис-тетрагидроинденила (ТГИ). Это можно видеть на фиг. 1, представляющей соответственно молекулярно-массовое распределение смолы на основе чистого ЭБИ и смолы, полученной по настоящему изобретению. Параметр длинноцепочечного ветвления grheo определен здесь ниже. Для данной смолы он обычно ниже 0,6, что указывает на присутствие длинноцепочечного ветвления. grheo меньше 1 указывает на присутствие длинноцепочечного ветвления, причем величина grheo уменьшается с увеличением длинноцепочечного ветвления. Длинноцепочечное ветвление обычно выражают в виде показателя длинноцепочечного ветвления (ПДЦВ), который увеличивается с увеличением длинноцепочечного ветвления, причем ПДЦВ менее точен, чем grheo. grheo меньше 0,6 соответствует ПДЦВ по меньшей мере 0,7. Также наблюдали, что смолы по настоящему изобретению проявляют разжижение при сдвиге при высокой скорости сдвига, что похоже на такое поведение, которое наблюдали для смол, полученных в присутствии чистого ЭБИ. Их поведение разжижения при сдвиге близко к поведению смол, полученных на основе хромового катализатора. Однако смолы ПЭНП показывают большее разжижение при сдвиге при высокой скорости сдвига, чем смолы по изобретению. Это можно видеть на фиг. 2, на которой представлены кривые динамической вязкости для некоторых смол. Смолы по настоящему изобретению обладают высокой сдвиговой вязкостью при низких скоростях сдвига и вместе с тем имеют очень высокий наклон в наблюдаемом диапазоне скоростей сдвига, являющийся показателем высокой прочности расплава и легкой экструзии. Смолы по настоящему изобретению имеют меньшую концентрацию длинноцепочечного ветвления,чем смолы, полученные в присутствии чистого ЭБИ, и указанная концентрация уменьшается с увеличением количества ТГИ в смеси каталитических компонентов ЭБИ/ТГИ. Также наблюдали, что сдвиговая история изменяет топологические особенности длинноцепочечного ветвления и плотность запутанности.-5 017283 Следовательно, она влияет на характеристики обрабатываемости, такие как, например, разбухание экструдируемого потока, показатель текучести расплава ПТР, прочность расплава ПрР и оптические свойства изготавливаемых из этих смол пленок. ПР 2 и ВНПР смол по изобретению сильно уменьшаются между первым и вторым реактором, в то время как отношение ВНПР/ПР 2 возрастает. Молекулярные массы остаются неизменными между реакторами, так же как и количество короткоцепочечного ветвления, показывая, что петлевые реакторы работают в "мономодальной" конфигурации. Смолы по настоящему изобретению имеют очень маленькое разбухание экструдируемого потока: оно меньше, чем для смол, полученных в присутствии хромовой каталитической системы или каталитической системы Циглера-Натта. К тому же, оно обратно коррелирует с количеством длинноцепочечного ветвления. Совершенно неожиданно разбухание экструдируемого потока также уменьшается с увеличением отношения ВНПР/ПР 2. В течение экструзии и гранулирования удельная механическая энергия УЭ является функцией вращающего момента и давления в головке экструдера и может быть представлена как где УЭ выражена в кВтч/кг;kW двигателя представляет собой мощность двигателя и составляет примерно 20,76 кВт;представляет собой коэффициент полезного действия и составляет примерно 0,954;(вращающий момент)макс составляет примерно 200 Н/м. Альтернативно, для смол ТГИ и ТГИ/ЭБИ УЭ можно выразить в величинах показателя текучести расплава ПР 2 и СО, определяемого как отношение ВНПР к ПР 2. УЭ возрастает с уменьшением ПР 2 всех смол, однако она возрастает более постепенно для ТГИ смол, по сравнению со смолами по настоящему изобретению, полученными в присутствии различных смесей каталитических компонентов ЭБИ и ТГИ. Возрастание механической энергии с уменьшением ПР 2 становится более резким, когда количество ТГИ в смеси возрастает. К тому же, механическая энергия уменьшается с увеличением количества этилен-бис-инденильного каталитического компонента в смеси. Это можно видеть на фиг. 3, на котором представлена механическая энергия УЭ в зависимости от процентного содержания ЭБИ в смеси. Интервал обрабатываемости обычно выражают в показателях давления в головке экструдера и прочности расплава. Желательно получать смолы, которые имеют низкое давление в головке экструдера и высокую прочность расплава, причем известно, что давление в головке экструдера возрастает с возрастанием прочности расплава при данной скорости сдвига. Известно, что смолы, полученные в присутствии хромового катализатора, и бимодальные смолы, полученные в присутствии катализатора ЦиглераНатта, обеспечивают отличный компромисс по сравнению с ТГИ смолами, которые имеют относительно высокое давление в головке экструдера и низкую прочность расплава. Теперь наблюдали, что смолы согласно настоящему изобретению обладают намного более предпочтительным поведением по сравнению с ТГИ смолами. Это можно видеть на фиг. 4. Это поведение можно дополнительно улучшить путем добавления технологической добавки. Максимальный коэффициент раздува (КР) и стабильность пузыря возрастают с возрастанием количества ЭБИ в смесях каталитических компонентов ТГИ/ЭБИ. Смолы по настоящему изобретению, в первую очередь, применяют для получения пленок, преимущественно пленок, получаемых раздувом. Механические свойства пленок согласно изобретению являются превосходными. Испытания на растяжение показывают, что предел текучести в направлении обработки зависит лишь от плотности и существенно не отличается для смол, полученных в присутствии чистого ЭБИ, или ТГИ, или смесей ЭБИ/ТГИ. Он возрастает с возрастанием плотности. Предел текучести в поперечном направлении имеет более сложную зависимость и дополнительно зависит от ТР 2. Испытания на небольшой прокол показывают, что энергия прокола возрастает с уменьшением плотности. Не существует значительных отличий между смолами, полученными в присутствии чистого ЭБИ или смесей ЭБИ/ТГИ. Типичные результаты показаны на фиг. 5, на которой представлена энергия прокола в зависимости от плотности. Сопротивление раздиру по Эльмендорфу пленок, полученных по настоящему изобретению, возрастает с уменьшением плотности как в направлении обработки, так и в поперечном направлении. Это находится на одном уровне с хорошими характеристиками смол с чистым ТГИ и явно превосходит смолы с чистым ЭБИ. Это можно видеть на фиг. 6 и 7, на которых представлены соответственно сопротивление раздиру по Элмендорфу в направлении обработки и в поперечном направлении в зависимости от плотности для смол, полученных в присутствии чистого ЭБИ, или чистого ТГИ, или нескольких смесей ЭБИ/ТГИ. Величины дымчатости пленок, полученных в присутствии смеси каталитических компонентов по-6 017283 настоящему изобретению, являются существенно улучшенными при сравнении с пленками, полученными в присутствии каталитических систем, основанных на чистом ЭБИ. Они очень близки к превосходным оптическим свойствам ТГИ смол, хотя не настолько хороши, как можно видеть на фиг. 8. Примеры Все свойства полимеров измеряли в соответствии с методами, описанным ниже. Молекулярно-массовое распределение измеряли на приборе Waters Alliance 2000 GPCV с определением показателя преломления путем эксклюзионной хроматографии (SEC). До исследования образцы хранили при температуре 160 в течение 1 ч без перемешивания. 300 мкл фильтрованного образца вводили в установку. Две Shodex AT-806MS (Showa Denko) и одну Styragel HT6E (Waters) колонки использовали с расходом 1 мл/мин. Исследования выполняли при температуре 145 С в 1,2,4-трихлорбензоле(ТХБ) BAKER 8430 (минимум 99%), стабилизированном 1 г/л бутилированного гидрокситолуола (БГТ). Концентрация полимерного раствора, измеренная при комнатной температуре, составляла 1 мг/мл. Калибровка была основана на узких полистирольных стандартах. Калибровочную кривую строили, применяя полином третьего порядка: где Mp представляет собой молекулярную массу на максимуме распределения, как указано в сертификате, и t представляет собой время, выраженное в секундах. Используя калибровочную кривую, молекулярные массы, полученные после интегрирования, соотносили с полистиролом. Каждый измеренный результат преобразовывали из ПС в ПЭ, используя соотношение где А=0,965909 и В=-0,282638. Обработку данных выполняли, используя программное обеспечение Empower (Waters). Длинноцепочечное ветвление определяли посредством SEC-VISCO. Измерения проводили на приборе GPSV-200 от Waters. Установка состояла из комплекта трех колонок (двух Shodex AT-806MS отShowa Denko и одной Styragel HT6E от Waters), инжектора, поддерживаемого при температуре 145 С, и циркуляционного насоса. ПЭ растворяли в фильтрованном 1,2,4-трихлорбензоле (ТХБ), стабилизированном 1 г/л БГТ при концентрации 0,1% при комнатной температуре, после этого проводили нагревание до температуры 150 С без перемешивания. Затем раствор фильтровали на фильтре с размером ячейки 0,5 мкм, используя установку Polymer Laboratories PL-SP260. Примерно 400 мкл фильтрованного раствора вводили в колонки с расходом 1 мл/мин и элюированный раствор пропускали через два детектора: дифференциальный рефрактометр и вискозиметр. Параметр g' вычисляли для каждой элюированной фракции с помощью программного обеспечения Empower, используя уравнение где gi является отношением внутренней вязкости разветвленного ПЭ, измеренной с помощью встроенного вискозиметра, к внутренней вязкости линейного ПЭ, элюированного в том же i-ом элюированном объеме;=0,72. Молекулярную массу линейного ПЭ вычисляли с использованием универсального калибровочного способа, в котором K=1,03510-4 дл/г и =0,72 для ПС стандартов с узким молекулярно-массовым распределением (ММР). Таким образом, можно получить кривую зависимости gi от Mi для всех элюированных фракций. Параметр gi представляет собой среднемассовое значение всех gi, где массовую долю wi ПЭ определяют с помощью дифференциального рефрактометра. Из g' выводят количество длинноцепочечного ветвления на 10000 атомов углерода, ДЦВ/10000 С,применяя упрощающие предположения: трехфункциональные точки ветвления; случайное распределение длин боковых цепей; однородное количество боковых цепей на молекулу. Это объяснено, например, в Mirabella and Wild (F.M. Mirabella and L. Wild. "Determination of LongChain Branching Distributions of Polyethylenes", "Polymer Characterization", Amer. Chem. Soc. Symp. Series 227, 23, 1990). Длинноцепочечное ветвление также определяли из реологии, используя любой из четырех следующих методов. Метод 1. РИД (реологический индекс Доу) был введен S. Lai и G.W. Knight (ANTEC'93 Proceedings, Insite-7 017283 ДЦВ в тех материалах, которые называют, по существу, линейными полиолефинами (ЕР 0608369 В 1,US 5665800). Эти авторы определили реологический индекс Доу (РИД) как новую реологическую величину, которая выражала "нормализованное" время релаксации полимера в результате длинноцепочечного ветвления. Было показано, что низкое значение реологического индекса Доу является показателем низкого ДЦВ или его отсутствия. РИД равен 0 для линейного мПЭ. РИД не пригоден для определения количества ДЦВ в ПЭ смолах с показателем полидисперсности (ПП) более 4. ПП определяют как отношение Mw/Mn среднемассовой молекулярной массы Mw к среднечисленной молекулярной массе Mn. Метод 2. ПДЦВ, введенный Shroff и Mavridis (R.N. Shroff and H. Mavridis, Macromolecules, 32, 8454 (1999,был определен как отношение внутренних вязкостей ПЭ смол, оцененных с помощью реологии, к внутренним вязкостям, определенным посредством растворных методик. где []рео и []раст являются внутренними вязкостями, полученными соответственно из реологии или через раствор. Таким образом, ПДЦВ равно нулю для линейных образцов и больше нуля для полиэтиленов, содержащих длинноцепочечное ветвление. Значения ПДЦВ больше 0,8 обычно связывают с высоким уровнем ДЦВ. В настоящем изобретении значения внутренней вязкости, выраженные в дл/г, были вычислены через раствор, исходя из среднемассовой молекулярной массы Mw, выраженной в Да, полученной путем эксклюзионной хроматографии, с помощью уравнения Внутреннюю вязкость также выводили из реологии, используя Mw, выведенное из вязкости при нулевом сдвиге. Действительно, вязкость при нулевом сдвиге, выраженная в Пас, также связана со среднемассовой молекулярной массой Mw, выраженной в Да, уравнением Это уравнение было выведено на основе 50 образцов линейного ПЭ, полученных как в присутствии металлоценовой каталитической системы, так и каталитической системы Циглера-Натта. Образцы ПЭ имели среднемассовую молекулярную массу Mw от 30 до 700 кДа, показатель полидисперсности ПП от 2 до 25 и плотность от 0,870 до 0,965 г/см 3. Вязкость при нулевом сдвиге (0) оценивали путем подгонки реологической кривой Карро-Ясуда,полученной при температуре 190 С, путем реологии осциллирующего сдвига на оборудовании ARES(изготовленном ТА Instruments) в линейной области вязкоупругости. Круговую частоту W, выраженную в рад/с, изменяли от 0,05-0,1 до 250-500 рад/с с относительной деформацией сдвига, обычно составлявшей 10%. ПДЦВ также можно переписать в виде Метод 3. Концентрацию ДЦВ также выводили из значений вязкости при нулевом сдвиге при температуре 190 С, используя уравнение Колби и Янзена (J. Janzen and R.H. Colby, J. Mol. Struct. 485-486, 569 (1999,которое дает два решения для концентрации ДЦВ: решение для ПЭ смол с редким ДЦВ и решение для высокой концентрации ДЦВ, обычно для ПЭНП. Метод 4. Концентрацию ДЦВ определяли косвенно, через ее влияние на увеличение вязкости при нулевом сдвиге. Этот способ особенно подходит, когда концентрация ДЦВ слишком низкая, чтобы ее обнаружить путем обычных методик. Увеличение вязкости при нулевом сдвиге, вызванное ДЦВ, выражали уравнением где gpeo равно 1 для линейного ПЭ и уменьшается с увеличением количества ДЦВ. Значительное улучшение в прогнозировании вязкости при нулевом сдвиге в зависимости от среднемассовой молекулярной массы Mw было получено путем включения эффектов короткоцепочечного ветвления (КЦВ) и молекулярно-массового распределения. Mw таким образом определяли из измерения 0 и включали эффекты Mz, Mn и плотности. При использовании метода 2 наблюдали, что плотность смолы оказывала влияние на значение ПДЦВ. ПДЦВ возрастал с уменьшением плотности смолы. Такое влияние не наблюдали при использовании данного метода 4. Присутствие ДЦВ можно обнаружить с помощью gpeo для более низких концентраций ДЦВ, чем с помощью других методов. Значения gpeo ниже 0,95 показывает присутствие ДЦВ. Для ПП больше 15 и для высокой Mw обнаружение ДЦВ становится менее точным при всех подходах, в которых используют вязкость при нулевом сдвиге. Было получено несколько смесей каталитических компонентов ЭБИ и ТГИ. Целевая смола представляла собой 50/50 отношение полиэтиленов ЭБИ и ТГИ. Для этой цели и из-за различных реакционных способностей этих двух каталитических систем отношение каталитического компонента ТГИ к каталитическому компоненту ЭБИ составляло 65 к 35. Полиэтилен получали в сдвоенном петлевом реакторе при мономодальной конфигурации. Хлопья экструдировали с 1500 част./млн В 215 (фасованный антиоксидант, продаваемый Ciba, кото-8 017283 рый содержит 2 части фосфита Igrafos 168 и 1 часть фенольного антиоксиданта Igranox 1010) на двухшнековом лабораторном экструдере Brabender TSE20/40 в защитной азотной атмосфере при скорости вращения 80 или 90 об/мин со следующим температурным режимом: 210, 215, 220, 220, 215 С. Подобранный профиль шнека был выбран для наилучшего дисперсионного перемешивания. Вращающий момент,температуру и давление в головке записывали в течение экструзии. Затем гранулы использовали для характеристики обработки путем измерения прочности расплава в зависимости от давления в головке экструдера. Их также использовали для получения пленок раздувом на одношнековом экструдере Brabender. Для определения поведения при обработке оборудованный измерительной аппаратурой лабораторный экструдер оснащали одним шнеком (длина/диаметр 25, диаметр 19 мм, коэффициент сжатия 4), насос для расплава с регулированием давления по замкнутому контуру устанавливали перед головкой экструдера. Пленки получали раздувом на том же типе одношнекового экструдера, применяя головку с кольцеобразным соплом с диаметром 25 мм и щелью головки 0,5 мм. Все пленки получали с коэффициентом раздува(КР) 2,5 и толщиной примерно 40 мкм. Чтобы сравнить свойства пленок, получаемых раздувом, и в целях сравнения характеристик обработки были включены несколько промышленно поставляемых смол. Во всех экструзионных исследованиях и в различных определениях реологических характеристик также были исследованы смолы с полимерными технологическими добавками (ПТД). Характеристики полиэтиленовых гранул из шести различных партий R1-R6 приведены в табл. I, так же как и характеристики гранул, полученных в присутствии чистого ТГИ и чистого ЭБИ. Таблица I Молекулярно-массовое распределение смолы, полученной в присутствии чистого ЭБИ, и молекулярно-массовое распределение смолы R4 представлены на фиг. 1. Смола R4 имеет показатель полидисперсности D, равный 3,6, по сравнению с D, равным 5,5, для смолы чистого ЭБИ, и можно видеть, что высокомолекулярное "плечо" исчезает и что низкомолекулярный "хвост" уменьшен в случае смолы R4 по сравнению со смолой с использованием чистого ЭБИ. Показатели текучести расплава ПР 2 и ВНПР хлопьев ЭБИ/ТГИ сильно уменьшаются между реактором 1 и реактором 2, в то время как СО увеличивается. Это изменение нельзя приписать изменению молекулярной массы, как можно видеть из табл. II и III для реакторов 1 и 2 соответственно. Содержание короткоцепочечного ветвления (КЦВ) также является постоянным, что подтверждает работу сдвоенных петлевых реакторов в мономодальной конфигурации. Также наблюдали сильное падение показателя gpeo между реактором 1 и реактором 2, показывающее увеличение содержания ДЦВ. Такое поведение является неожиданным и уникальным. Таблица II Реактор 1 Гранулы из хлопьев смол табл. II также анализировали путем RDA. Наблюдали, что сдвиговая вязкость при низких скоростях сдвига уменьшалась, показывая распутывание цепи, в то время как только незначительное изменение Mw и ММР обнаруживали путем ГПХ (гельпроникающей хроматографии). Пленки получали раздувом, как описано здесь выше, из смесей смол на основе ЭБИ/ТГИ от R1 до R6;-9 017283 смолы на основе чистого ЭБИ; смолы на основе чистого ТГИ; смолы R7, представляющей собой физическую смесь 50/50 R2 и промышленно поставляемой ТГИ смолы М 2710 (плотность=0,927 г/см 3 и ПР 2=1 дг/мин); смолы R8, представляющей собой физическую смесь 50/50 R4 и промышленно поставляемой ТГИ смолы М 2704 (плотность=0,927 г/см 3 и ПР 2=0,4 дг/мин); смолы R9, представляющей собой физическую смесь 50/50 R4 и промышленно поставляемой ТГИ смолы М 2307 (плотность=0,923 г/см 3 и ПР 2=0,7 дг/мин). Смолы R7-R9 имеют отношение полиэтиленов ТГИ/ЭБИ, составляющее 75 к 25. Их оптические и механические свойства приведены в табл. IV, где указана дымчатость и свойства раздира в направлении обработки и поперечном направлении, и в табл. V, где указаны свойства прочности при растяжении в направлении обработки и в поперечном направлении и свойства сопротивления небольшому проколу. Дымчатость представлена на фиг. 8 в зависимости от плотности для смол по изобретению и для нескольких сравнительных смол. Таблица IV Раздир О и раздир П представляют собой сопротивление раздиру по Эльмендорфу в направлении обработки и в поперечном направлении соответственно. Таблица V: у представляет собой предел текучести.: ППР представляет собой предел прочности на растяжение. Смолы по настоящему изобретению легче обрабатывать, чем смолы, полученные в присутствии чистого ТГИ, однако не настолько хорошо, как смолы, полученные в присутствии чистого ЭБИ. Улучшение обрабатываемости характеризуется меньшей удельной энергией и меньшим давлением в головке экструдера при данной прочности расплава и лучшей стабильностью пузыря при образовании пленки. Указанное улучшение линейно возрастает с содержанием ЭБИ для количества полиэтилена, полученного в присутствии ЭБИ (ЭБИПЭ), вплоть до 50 мас.%, и затем не происходит дальнейшего улучшения для количества ЭБИПЭ более 50 мас.%. Обрабатываемость может быть сравнимой с обрабатываемостью промышленно поставляемых ТГИ смол с полимерной технологической добавкой (ПТД). Дымчатость уменьшается с уменьшением плотности, причем указанное уменьшение выше для более высокого содержания ЭБИ. Наилучший компромисс между дымчатостью и обрабатываемостью получают с ЭБИ/ТГИ смолами,имеющими отношение ТГИПЭ/ЭБИПЭ примерно 50/50, плотность от 0,920 до 0,924 г/см 3 и значение ПР 2 от 0,3 до 0,7 дг/мин. Сопротивление раздиру по Эльмендорфу в направлении обработки и поперечном направлении,свойства прочности при растяжении, такие как предел текучести, предел прочности при растяжении и деформация при разрыве в обоих направлениях, так же как и сопротивление проколу, сравнимы с этими характеристиками, полученными для промышленно выпускаемых ТГИ смол, имеющих плотность примерно 0,930 г/см 3. б- 10017283 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения полиэтиленовой смолы в сдвоенном петлевом реакторе, включающем первый реактор и второй реактор, включающий стадии: а) введения в первый реактор активированной нанесенной каталитической системы, в которой каталитический компонент состоит из 25-55 мас.% первого бис-инденильного каталитического компонента и 45-75 мас.% второго бис-тетрагидроинденильного каталитического компонента; б) введения этиленового мономера и, при необходимости, сомономера в первый реактор одновременно или после введения каталитической системы на стадии (а); в) поддержания условий полимеризации в первом реакторе; г) переноса каталитической системы и полимера во второй реактор и введения свежего мономера и,при необходимости, такого же сомономера; д) поддержания во втором реакторе тех же условий полимеризации, как и в первом реакторе; е) извлечения полиэтиленовой смолы, в которой уровень длинноцепочечного ветвления увеличивается при прохождении из первого во второй реактор. 2. Способ по п.1, в котором бис-инденильный каталитический компонент представлен формулой (I) где Ind представляет собой замещенный или незамещенный инденил;R" представляет собой структурный мостик между двумя инденилами для придания стереожесткости, который включает C1-C4-алкиленовый радикал, диалкилгерманий, или кремний, или силоксан, или алкилфосфин, или аминовый радикал, причем мостик является замещенным или незамещенным; М представляет собой металл 4 группы Периодической таблицы элементов или ванадий;Q представляет собой водород, галоген, гидрокарбил или гидрокарбоксил. 3. Способ по п.1 или 2, в котором бис-тетрагидроинденильный компонент представляет собой где H4Ind представляет собой гидрированную инденильную группу, замещенную или незамещенную, а другие параметры являются такими, как определены в п.2. 4. Способ по п.2 или 3, в котором каждый заместитель на инденильной или тетрагидроинденильной группах независимо выбран из групп формулы XRv, где X выбран из группы IVA Периодической системы, кислорода или азота, каждый R является одинаковым или различным и выбран из водорода или углеводородного остатка, содержащего от 1 до 20 атомов углерода, и v+1 является валентностью X. 5. Способ по п.4, в котором заместители на инденильной или тетрагидроинденильной группах, если они присутствуют, находятся в положении 2 и/или в положении 4, причем в случае заместителя, такого как метил, в положении 2, а в случае объемного заместителя, такого как трет-бутил или фенил, в положении 4. 6. Способ по любому из предшествующих пунктов, в котором мостик представляет собой C1-C4 алкиленовый радикал, предпочтительно выбранный из Ме 2 С, Ph2C, или силильный мостик, предпочтительно Me2Si. 7. Способ по любому из предшествующих пунктов, в котором М выбран из Zr, Ti, Hf или V. 8. Способ по любому из предшествующих пунктов, в котором оба Q являются одинаковыми и представляют собой галоген, предпочтительно хлор. 9. Способ по любому из предшествующих пунктов, в котором количество каждого каталитического компонента выбирают таким образом, чтобы отношение бис-инденильного полиэтилена к бистетрагидроинденильному полиэтилену составляло примерно 50/50.

МПК / Метки

МПК: C08F 2/00, C08F 4/659, C08F 210/16

Метки: компонентов, петлевом, сдвоенном, бис-инденильного, смолы, получения, полиэтиленовой, способ, реакторе, каталитических, присутствии, смеси, бис-тетрагидроинденильного

Код ссылки

<a href="https://eas.patents.su/15-17283-sposob-polucheniya-polietilenovojj-smoly-v-sdvoennom-petlevom-reaktore-v-prisutstvii-smesi-bis-indenilnogo-i-bis-tetragidroindenilnogo-kataliticheskih-komponentov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения полиэтиленовой смолы в сдвоенном петлевом реакторе в присутствии смеси бис-инденильного и бис-тетрагидроинденильного каталитических компонентов</a>

Предыдущий патент: Производное гидрокси-6-гетероарилфенантридина и его применение в качестве ингибитора pde4

Следующий патент: Обработка растений банана и картофеля с помощью новой противогрибковой композиции

Случайный патент: Способ получения циталопрама