Способ и устройство для нанесения на стекло теплоотражающего покрытия

Формула / Реферат

1. Способ нанесения на стекло теплоотражающего покрытия на основе SnO2, ZnO или их комбинации с использованием метода химического осаждения из паровой фазы (CVD), в котором при осаждении покрытия по меньшей мере часть покрывающего материала подают в виде твердых частиц, состав которых, по существу, совпадает с составом покрытия, которое должно быть нанесено, и диаметр которых составляет менее 200 нм.

2. Способ по п.1, отличающийся тем, что состав сердцевины частиц диаметром менее 200 нм, по существу, совпадает с составом теплоотражающей пленки, которая должна быть нанесена, а оболочка частиц состоит из материала, электрическая проводимость которого выше, чем электрическая проводимость сердцевины частиц.

3. Способ по п.2, отличающийся тем, что материал теплоотражающей пленки и сердцевины частиц представляет собой SnO2; SnO2:F; SnO2:Sb; SnO2:F:Sb; ZnO:F или их комбинацию, а материал оболочки частиц представляет собой Ag, Au, Pt, Pd или их комбинацию.

4. Устройство для осуществления способа по любому из пп.1-3 для покрытия стекла, включающее устройство (234, 301) для CVD осаждения для нанесения на стекло покрытия на основе SnO2, ZnO или их комбинации, где устройство (301) содержит

средство (302) для образования газовой смеси (306), которая используется в покрытии, содержащей по меньшей мере один газ,

средство (303) для получения частиц диаметром менее 200 нм, состав которых, по существу, совпадает с составом покрытия, которое должно быть нанесено,

средство (315) для переноса частиц в газовую смесь (306), которая используется в покрытии.

Текст

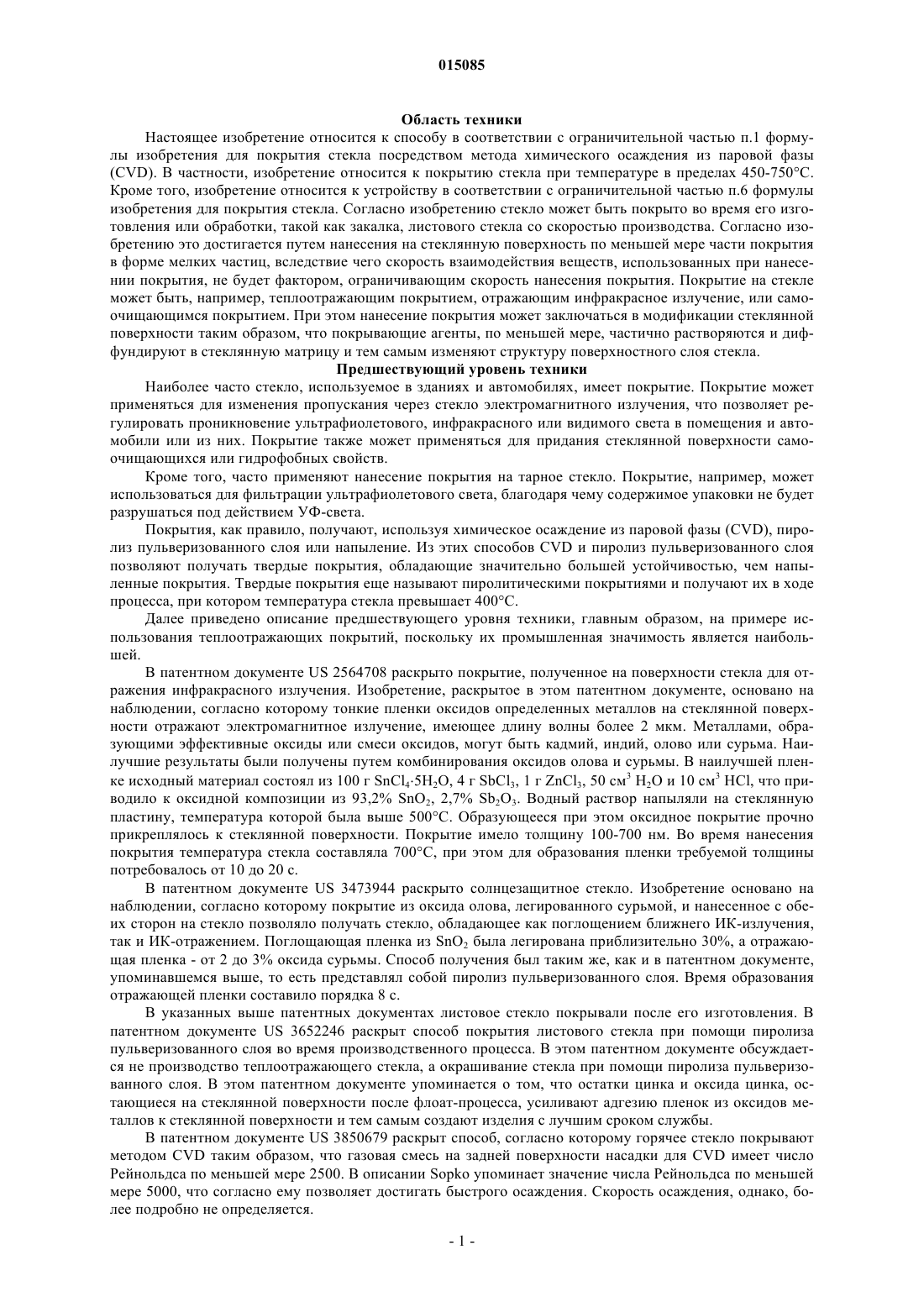

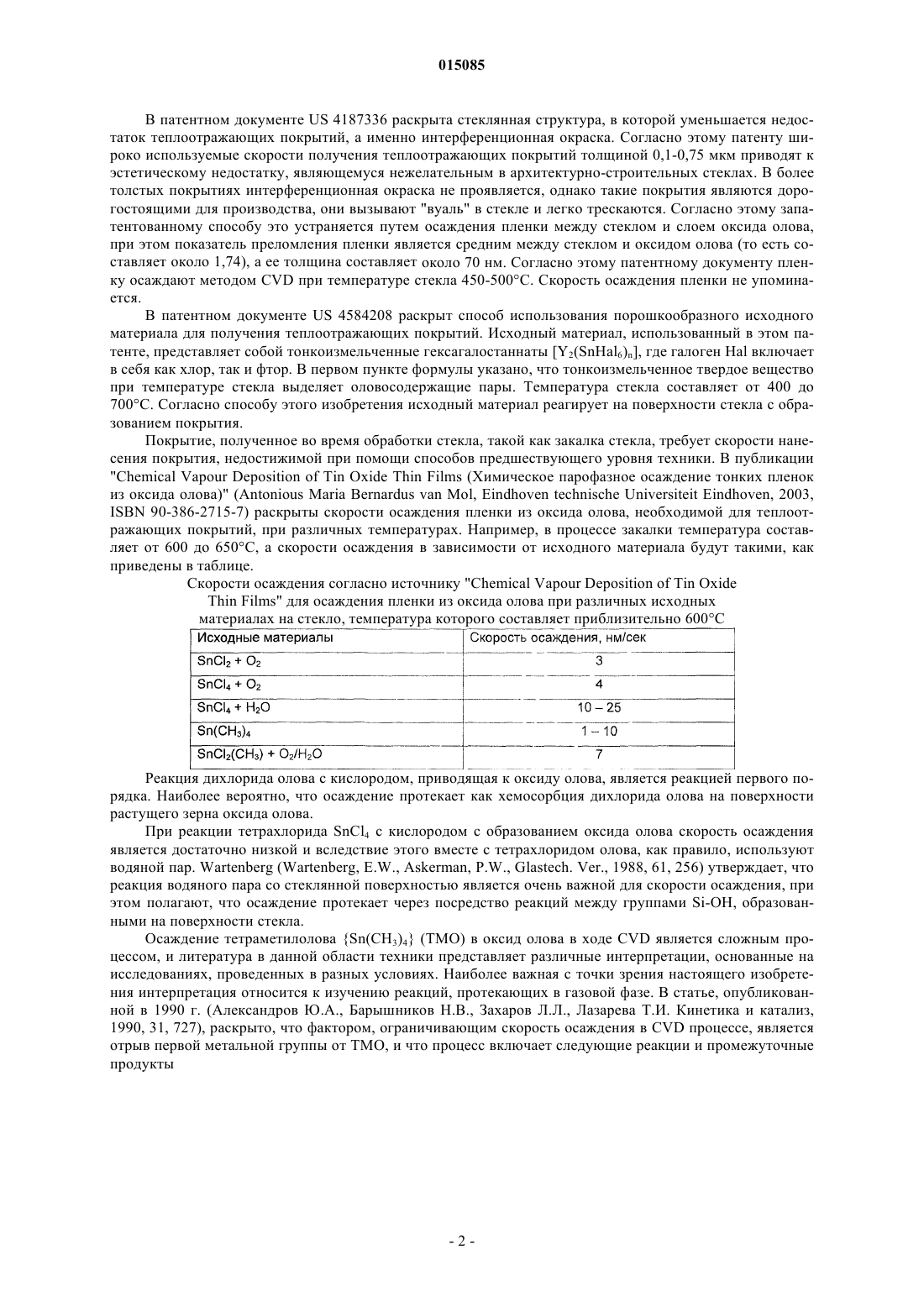

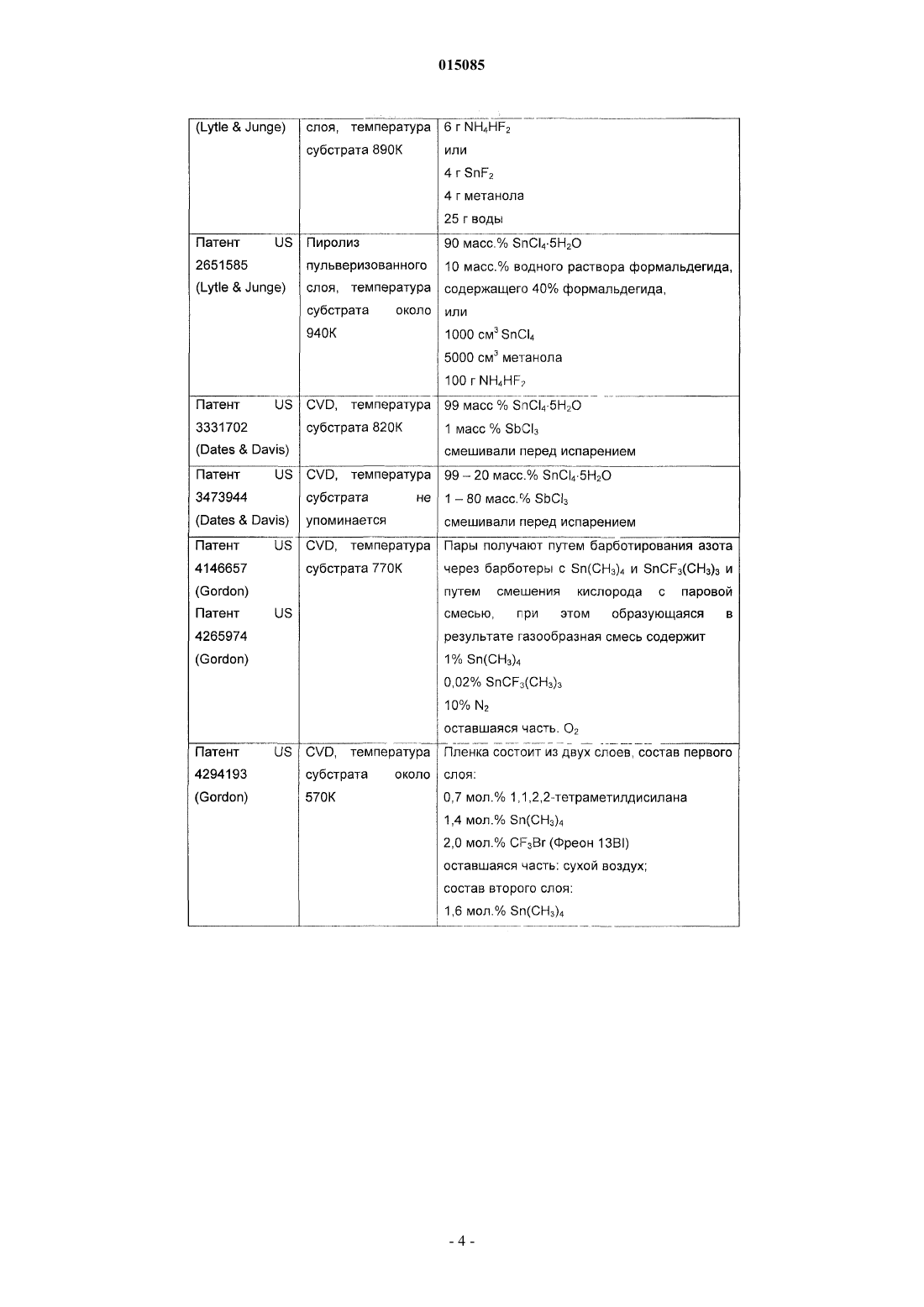

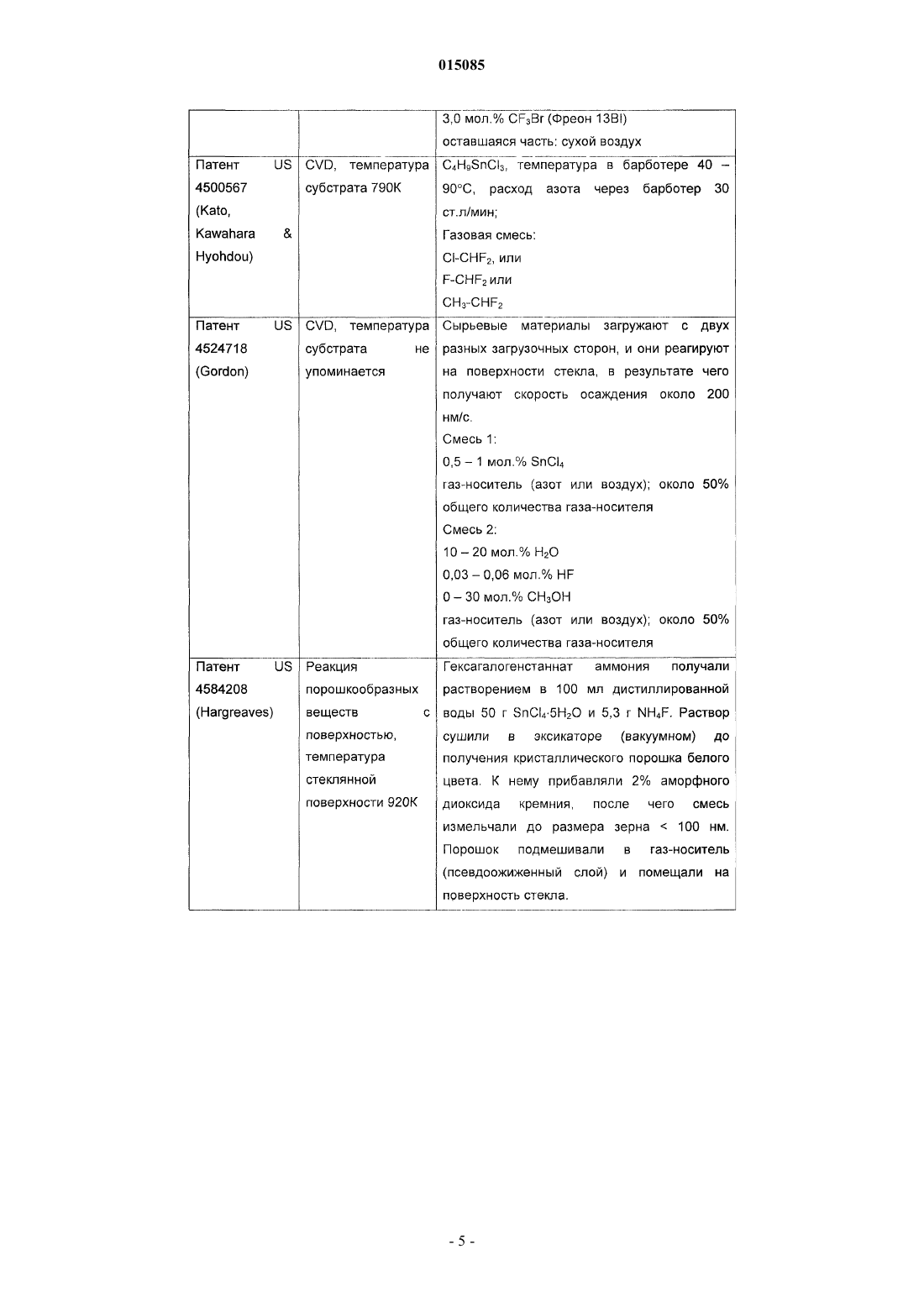

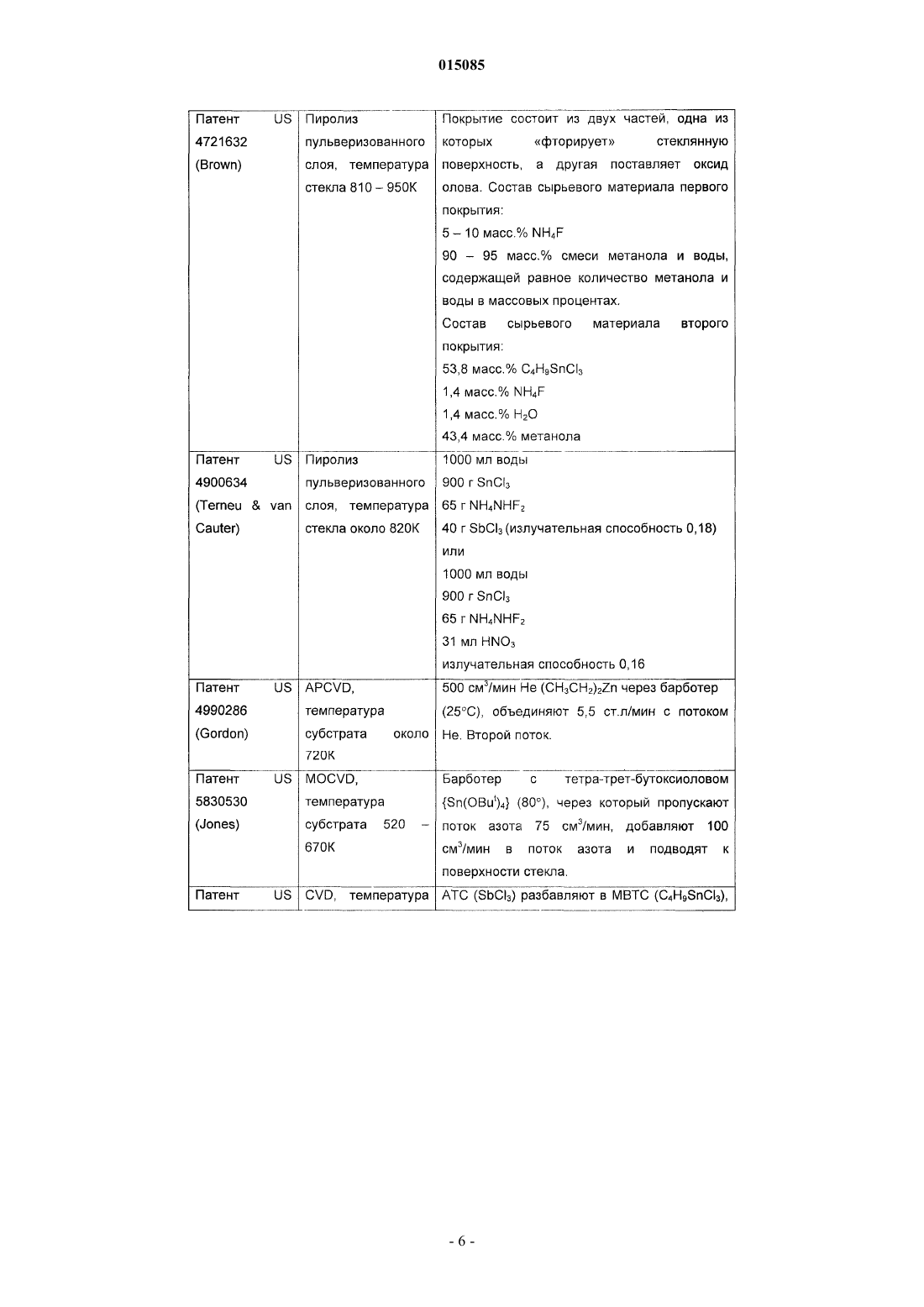

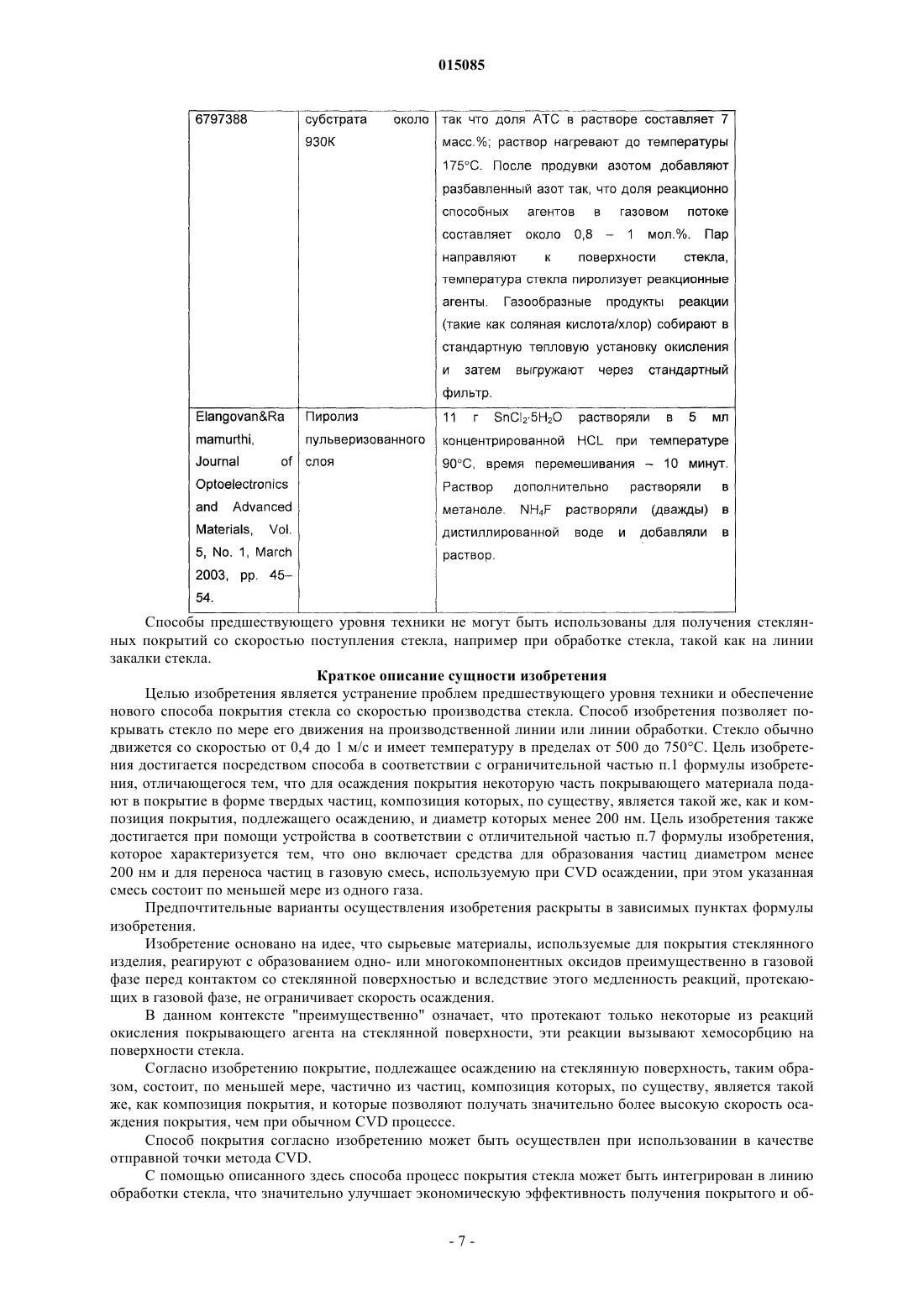

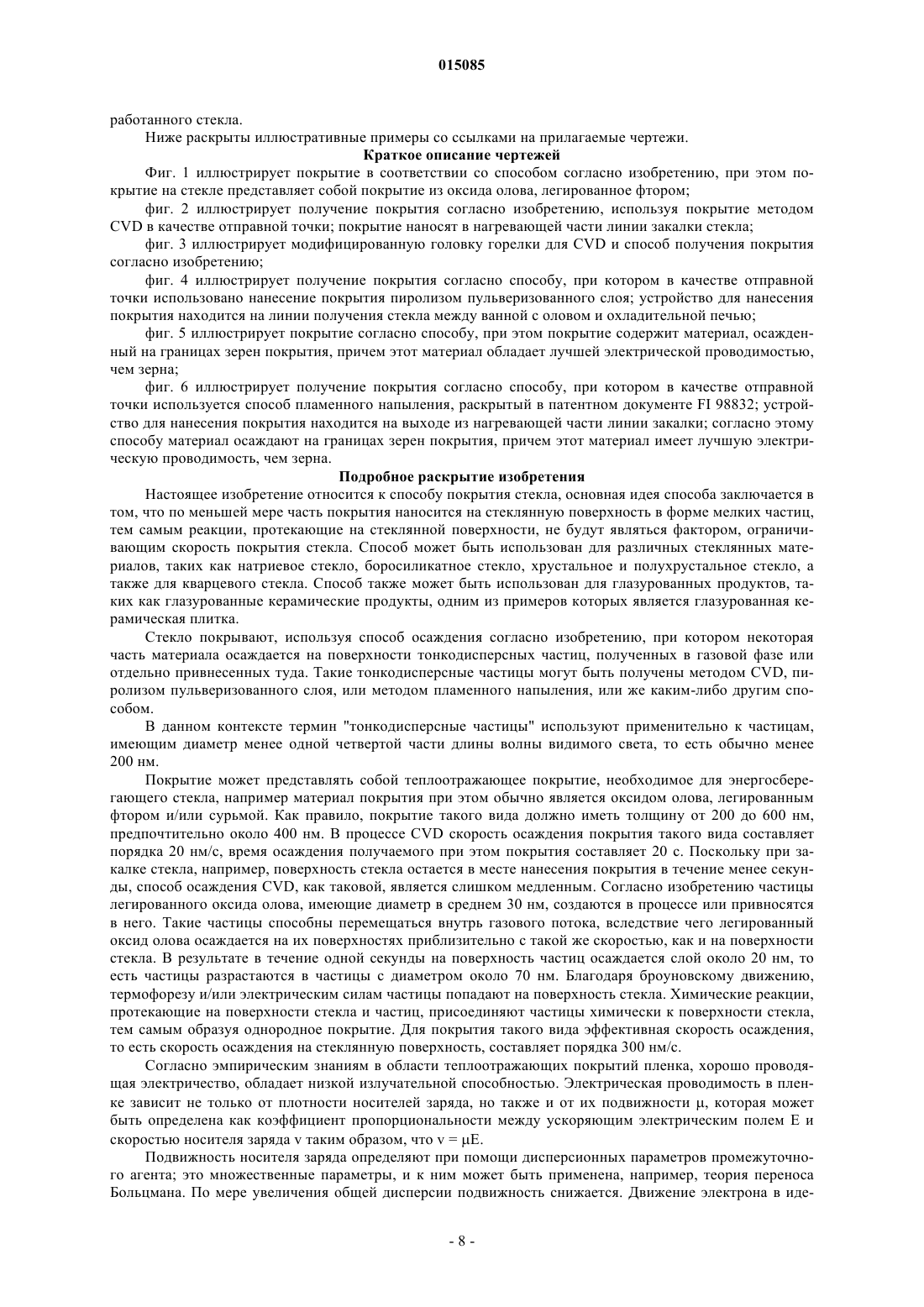

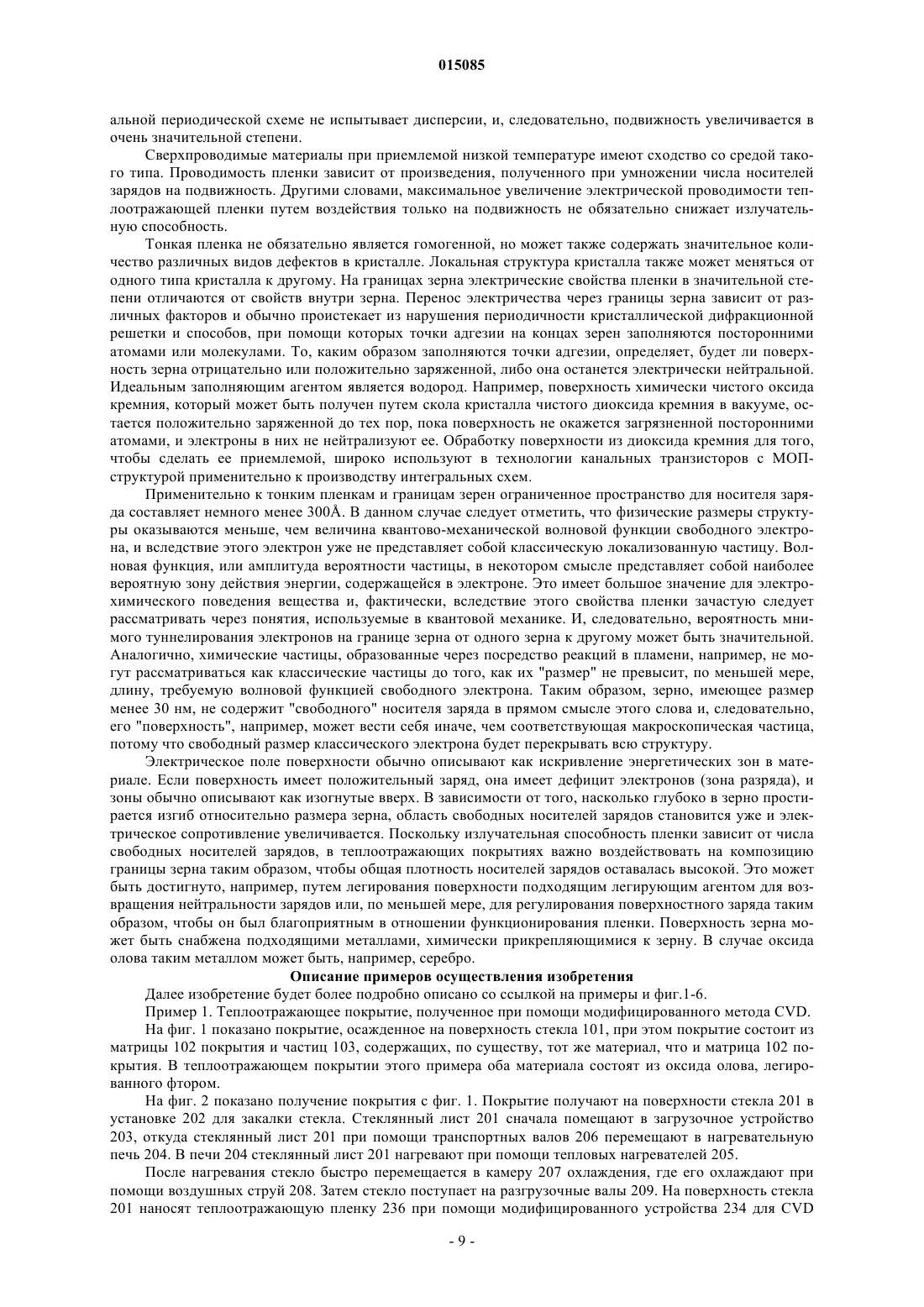

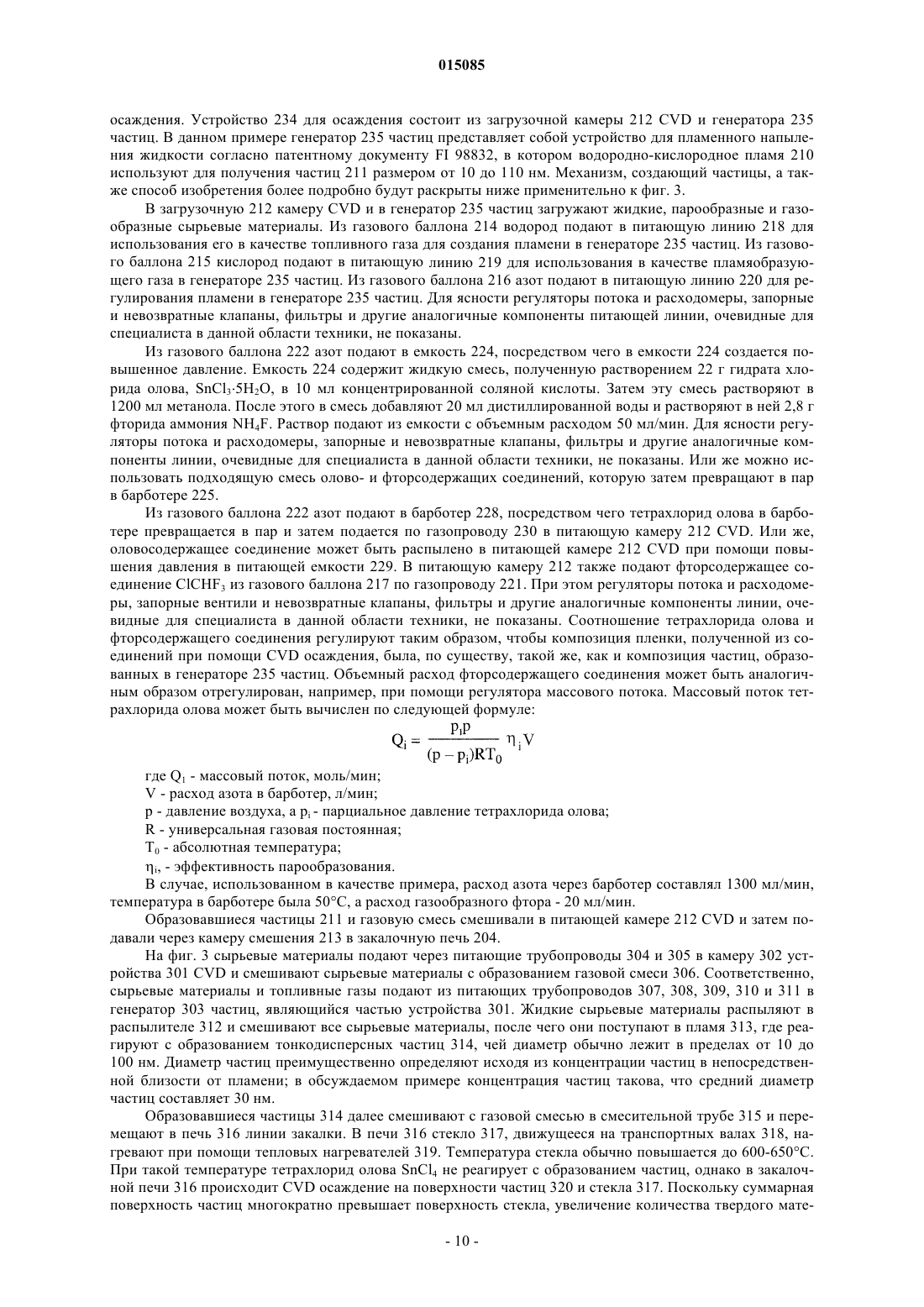

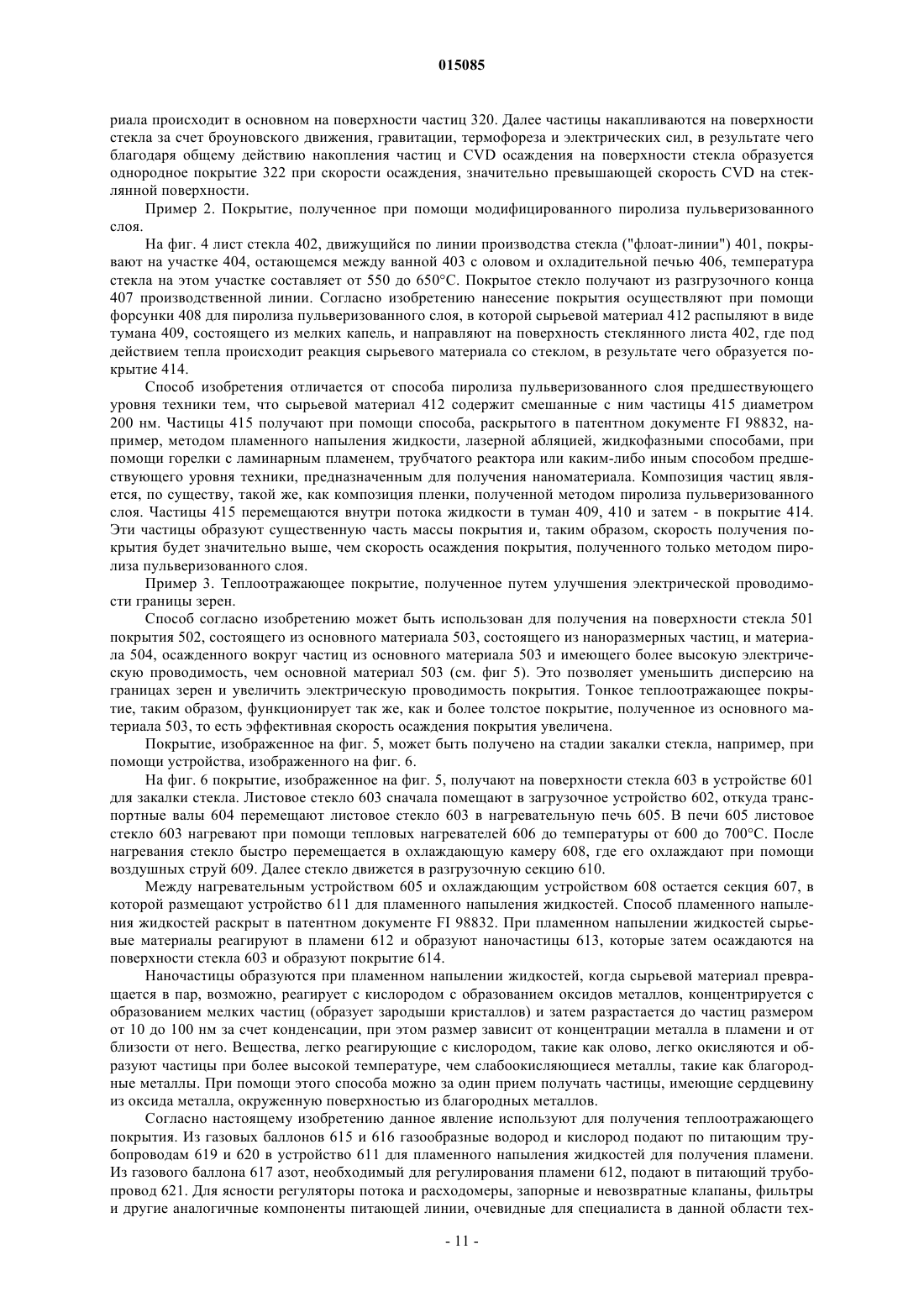

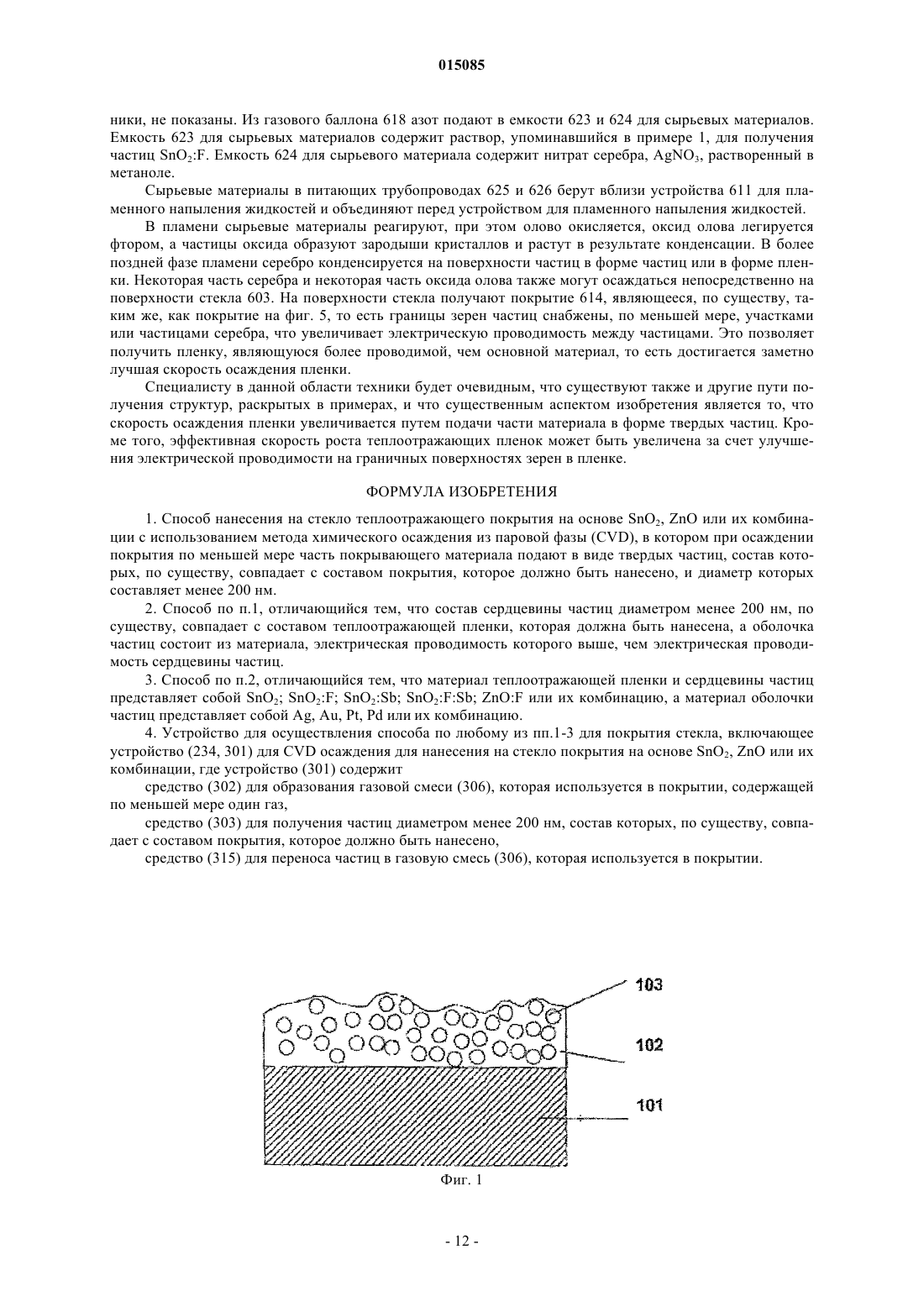

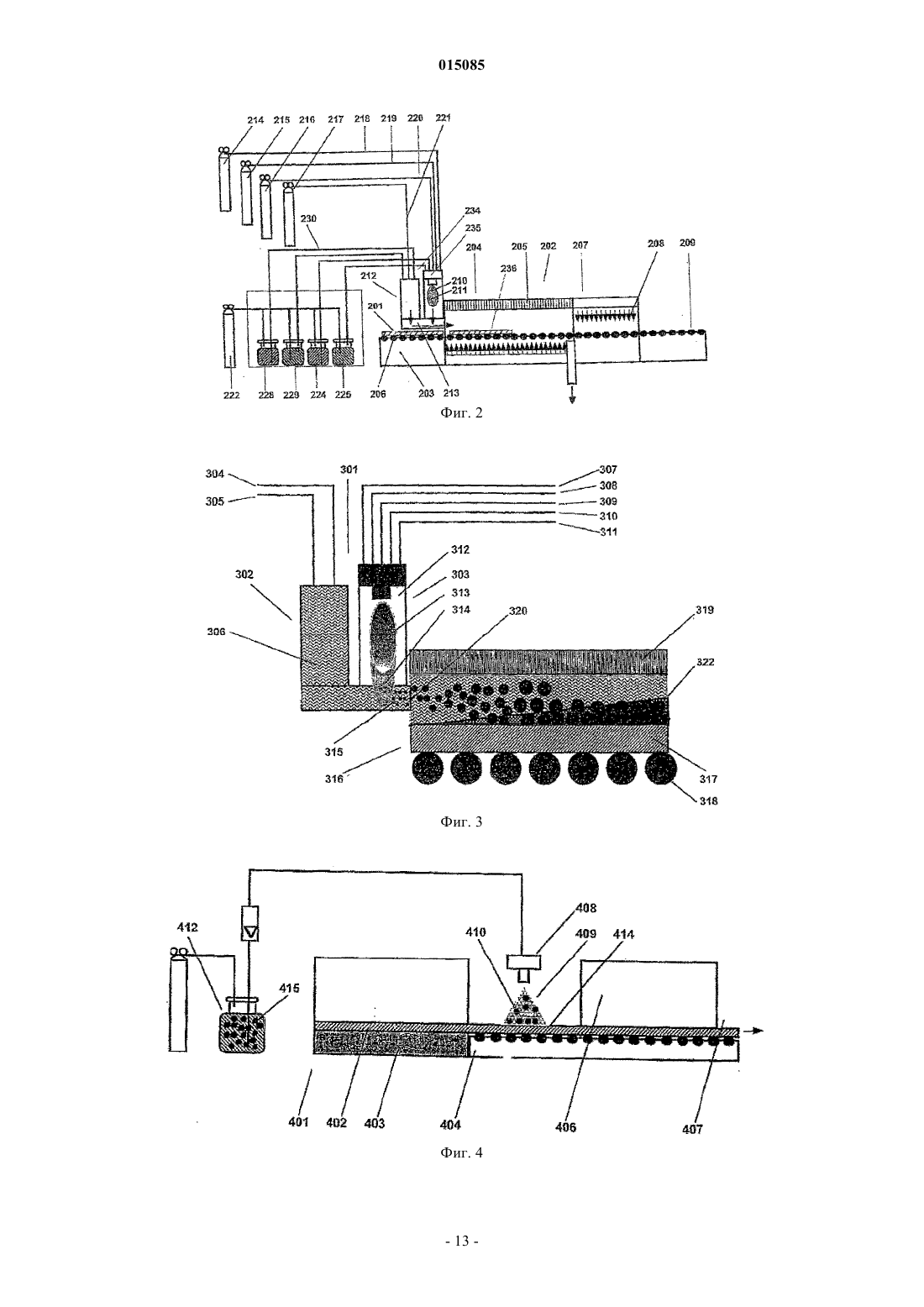

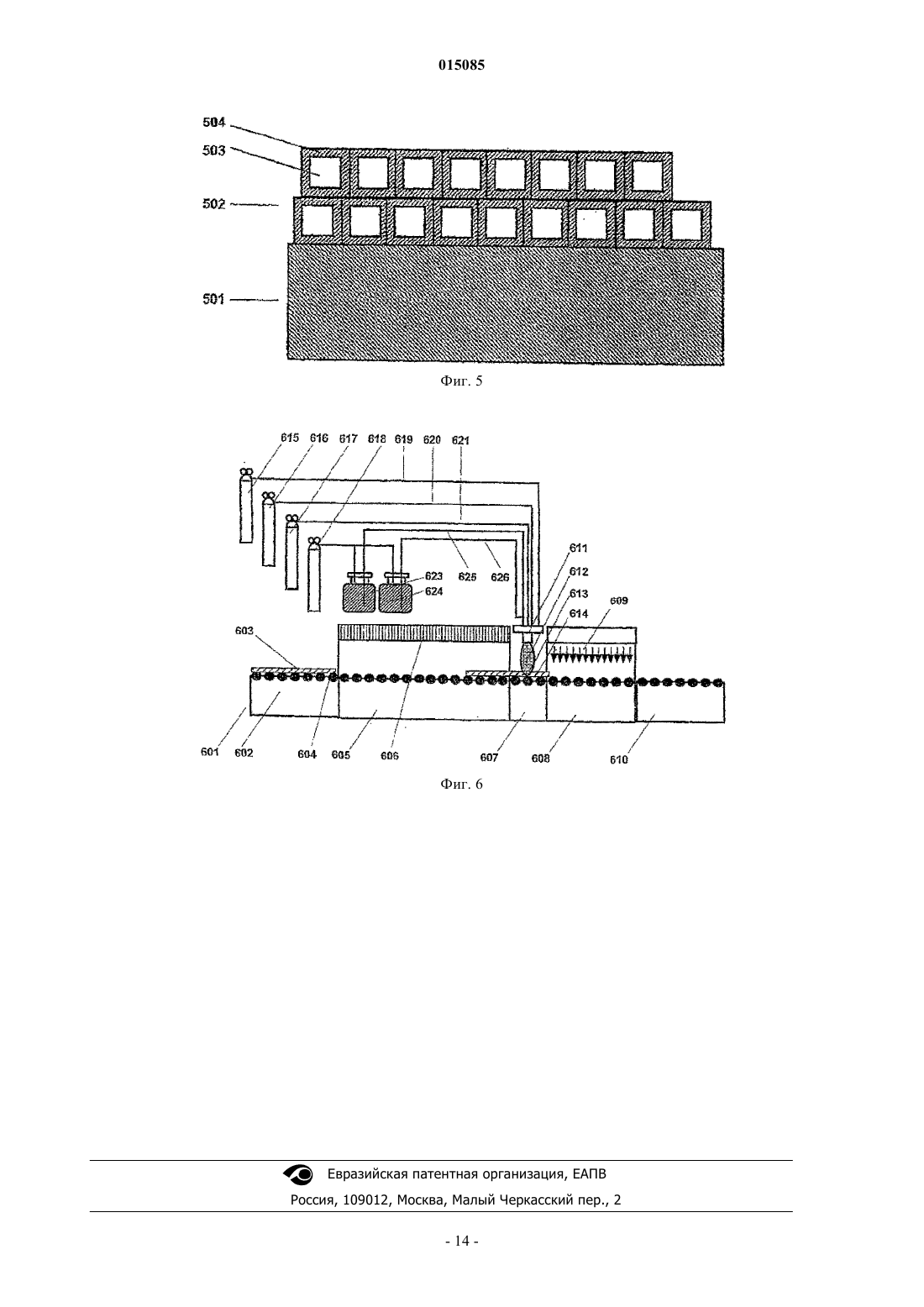

СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НА СТЕКЛО ТЕПЛООТРАЖАЮЩЕГО ПОКРЫТИЯ Изобретение относится к способу и устройству для покрытия стекла методом CVD. Согласно изобретению покрытие осаждают путем подачи части покрывающего материала в покрытие в форме твердых частиц, композиция которых, по существу, является такой же, как композиция покрытия, подлежащего осаждению, и диаметр которых менее 200 нм. 015085 Область техники Настоящее изобретение относится к способу в соответствии с ограничительной частью п.1 формулы изобретения для покрытия стекла посредством метода химического осаждения из паровой фазы(CVD). В частности, изобретение относится к покрытию стекла при температуре в пределах 450-750 С. Кроме того, изобретение относится к устройству в соответствии с ограничительной частью п.6 формулы изобретения для покрытия стекла. Согласно изобретению стекло может быть покрыто во время его изготовления или обработки, такой как закалка, листового стекла со скоростью производства. Согласно изобретению это достигается путем нанесения на стеклянную поверхность по меньшей мере части покрытия в форме мелких частиц, вследствие чего скорость взаимодействия веществ, использованных при нанесении покрытия, не будет фактором, ограничивающим скорость нанесения покрытия. Покрытие на стекле может быть, например, теплоотражающим покрытием, отражающим инфракрасное излучение, или самоочищающимся покрытием. При этом нанесение покрытия может заключаться в модификации стеклянной поверхности таким образом, что покрывающие агенты, по меньшей мере, частично растворяются и диффундируют в стеклянную матрицу и тем самым изменяют структуру поверхностного слоя стекла. Предшествующий уровень техники Наиболее часто стекло, используемое в зданиях и автомобилях, имеет покрытие. Покрытие может применяться для изменения пропускания через стекло электромагнитного излучения, что позволяет регулировать проникновение ультрафиолетового, инфракрасного или видимого света в помещения и автомобили или из них. Покрытие также может применяться для придания стеклянной поверхности самоочищающихся или гидрофобных свойств. Кроме того, часто применяют нанесение покрытия на тарное стекло. Покрытие, например, может использоваться для фильтрации ультрафиолетового света, благодаря чему содержимое упаковки не будет разрушаться под действием УФ-света. Покрытия, как правило, получают, используя химическое осаждение из паровой фазы (CVD), пиролиз пульверизованного слоя или напыление. Из этих способов CVD и пиролиз пульверизованного слоя позволяют получать твердые покрытия, обладающие значительно большей устойчивостью, чем напыленные покрытия. Твердые покрытия еще называют пиролитическими покрытиями и получают их в ходе процесса, при котором температура стекла превышает 400 С. Далее приведено описание предшествующего уровня техники, главным образом, на примере использования теплоотражающих покрытий, поскольку их промышленная значимость является наибольшей. В патентном документе US 2564708 раскрыто покрытие, полученное на поверхности стекла для отражения инфракрасного излучения. Изобретение, раскрытое в этом патентном документе, основано на наблюдении, согласно которому тонкие пленки оксидов определенных металлов на стеклянной поверхности отражают электромагнитное излучение, имеющее длину волны более 2 мкм. Металлами, образующими эффективные оксиды или смеси оксидов, могут быть кадмий, индий, олово или сурьма. Наилучшие результаты были получены путем комбинирования оксидов олова и сурьмы. В наилучшей пленке исходный материал состоял из 100 г SnCl45H2O, 4 г SbCl3, 1 г ZnCl3, 50 см 3 H2O и 10 см 3 HCl, что приводило к оксидной композиции из 93,2% SnO2, 2,7% Sb2O3. Водный раствор напыляли на стеклянную пластину, температура которой была выше 500 С. Образующееся при этом оксидное покрытие прочно прикреплялось к стеклянной поверхности. Покрытие имело толщину 100-700 нм. Во время нанесения покрытия температура стекла составляла 700 С, при этом для образования пленки требуемой толщины потребовалось от 10 до 20 с. В патентном документе US 3473944 раскрыто солнцезащитное стекло. Изобретение основано на наблюдении, согласно которому покрытие из оксида олова, легированного сурьмой, и нанесенное с обеих сторон на стекло позволяло получать стекло, обладающее как поглощением ближнего ИК-излучения,так и ИК-отражением. Поглощающая пленка из SnO2 была легирована приблизительно 30%, а отражающая пленка - от 2 до 3% оксида сурьмы. Способ получения был таким же, как и в патентном документе,упоминавшемся выше, то есть представлял собой пиролиз пульверизованного слоя. Время образования отражающей пленки составило порядка 8 с. В указанных выше патентных документах листовое стекло покрывали после его изготовления. В патентном документе US 3652246 раскрыт способ покрытия листового стекла при помощи пиролиза пульверизованного слоя во время производственного процесса. В этом патентном документе обсуждается не производство теплоотражающего стекла, а окрашивание стекла при помощи пиролиза пульверизованного слоя. В этом патентном документе упоминается о том, что остатки цинка и оксида цинка, остающиеся на стеклянной поверхности после флоат-процесса, усиливают адгезию пленок из оксидов металлов к стеклянной поверхности и тем самым создают изделия с лучшим сроком службы. В патентном документе US 3850679 раскрыт способ, согласно которому горячее стекло покрывают методом CVD таким образом, что газовая смесь на задней поверхности насадки для CVD имеет число Рейнольдса по меньшей мере 2500. В описании Sopko упоминает значение числа Рейнольдса по меньшей мере 5000, что согласно ему позволяет достигать быстрого осаждения. Скорость осаждения, однако, более подробно не определяется.-1 015085 В патентном документе US 4187336 раскрыта стеклянная структура, в которой уменьшается недостаток теплоотражающих покрытий, а именно интерференционная окраска. Согласно этому патенту широко используемые скорости получения теплоотражающих покрытий толщиной 0,1-0,75 мкм приводят к эстетическому недостатку, являющемуся нежелательным в архитектурно-строительных стеклах. В более толстых покрытиях интерференционная окраска не проявляется, однако такие покрытия являются дорогостоящими для производства, они вызывают "вуаль" в стекле и легко трескаются. Согласно этому запатентованному способу это устраняется путем осаждения пленки между стеклом и слоем оксида олова,при этом показатель преломления пленки является средним между стеклом и оксидом олова (то есть составляет около 1,74), а ее толщина составляет около 70 нм. Согласно этому патентному документу пленку осаждают методом CVD при температуре стекла 450-500 С. Скорость осаждения пленки не упоминается. В патентном документе US 4584208 раскрыт способ использования порошкообразного исходного материала для получения теплоотражающих покрытий. Исходный материал, использованный в этом патенте, представляет собой тонкоизмельченные гексагалостаннаты [Y2(SnHal6)n], где галоген Hal включает в себя как хлор, так и фтор. В первом пункте формулы указано, что тонкоизмельченное твердое вещество при температуре стекла выделяет оловосодержащие пары. Температура стекла составляет от 400 до 700 С. Согласно способу этого изобретения исходный материал реагирует на поверхности стекла с образованием покрытия. Покрытие, полученное во время обработки стекла, такой как закалка стекла, требует скорости нанесения покрытия, недостижимой при помощи способов предшествующего уровня техники. В публикации"Chemical Vapour Deposition of Tin Oxide Thin Films (Химическое парофазное осаждение тонких пленок из оксида олова)" (Antonious Maria Bernardus van Mol, Eindhoven technische Universiteit Eindhoven, 2003,ISBN 90-386-2715-7) раскрыты скорости осаждения пленки из оксида олова, необходимой для теплоотражающих покрытий, при различных температурах. Например, в процессе закалки температура составляет от 600 до 650 С, а скорости осаждения в зависимости от исходного материала будут такими, как приведены в таблице. Скорости осаждения согласно источнику "Chemical Vapour Deposition of Tin OxideThin Films" для осаждения пленки из оксида олова при различных исходных материалах на стекло, температура которого составляет приблизительно 600 С Реакция дихлорида олова с кислородом, приводящая к оксиду олова, является реакцией первого порядка. Наиболее вероятно, что осаждение протекает как хемосорбция дихлорида олова на поверхности растущего зерна оксида олова. При реакции тетрахлорида SnCl4 с кислородом с образованием оксида олова скорость осаждения является достаточно низкой и вследствие этого вместе с тетрахлоридом олова, как правило, используют водяной пар. Wartenberg (Wartenberg, E.W., Askerman, P.W., Glastech. Ver., 1988, 61, 256) утверждает, что реакция водяного пара со стеклянной поверхностью является очень важной для скорости осаждения, при этом полагают, что осаждение протекает через посредство реакций между группами Si-OH, образованными на поверхности стекла. Осаждение тетраметилолова Sn(CH3)4 (TMO) в оксид олова в ходе CVD является сложным процессом, и литература в данной области техники представляет различные интерпретации, основанные на исследованиях, проведенных в разных условиях. Наиболее важная с точки зрения настоящего изобретения интерпретация относится к изучению реакций, протекающих в газовой фазе. В статье, опубликованной в 1990 г. (Александров Ю.А., Барышников Н.В., Захаров Л.Л., Лазарева Т.И. Кинетика и катализ,1990, 31, 727), раскрыто, что фактором, ограничивающим скорость осаждения в CVD процессе, является отрыв первой метальной группы от ТМО, и что процесс включает следующие реакции и промежуточные продукты На поверхности субстрата промежуточные продукты, такие как SnO, быстро окисляются до SnO2.Borman и Gordon в их исследовании, кроме того, приходят к заключению, что газофазные реакции являются фактором, ограничивающим скорость CVD осаждения (Borman, C.G., Gordon, R.G. 1 Electrochem Soc., 1989, 136, 3820). Полученные ими результаты были использованы для создания кинетической модели (Zawadzki, A.G., Giunta, C.J., Gordon, R.G., 1 Phys. Chem., 1992, 96(13), 5364). Химические реакции (ограничивающие скорость роста), протекающие в газовой фазе, создают промежуточные продукты реакции, диффундирующие на поверхности субстрата, где они абсорбируются и затем окисляются. Влияние исходного агента оксида олова на структуру и свойства слоя оксида олова сложно проанализировать, поскольку воздействие других переменных может маскировать влияние исходного агента. Если исходный агент содержит хлор, образующийся оксид олова, возможно, также будет содержать хлор. Если хлор замещает атом кислорода в структуре, число свободных носителей заряда, созданных в структуре, увеличивается, тем самым снижая электрическое сопротивление оксида олова. Если хлор не замещает кислород, но располагается где-либо еще в кристаллической структуре, он будет действовать как электронная ловушка и вследствие этого электрическое сопротивление возрастет. С другой стороны,если хлор реагирует со стеклянной матрицей, на границах зерен кристаллов оксида олова может появиться хлорид натрия. Какой из перечисленных выше эффектов окажется более значительным, зависит от стеклянной матрицы и других параметров осаждения. Хлор может быть лишен возможности связываться со структурой путем использования водорода в качестве газа-носителя для паров олова, содержащих хлор, при этом хлор будет реагировать с образованием хлористого водорода и покинет зону реакции в форме газа. Электрическая проводимость пленки оксида олова и степень, с которой она отражает инфракрасное излучение, являются взаимно пропорциональными. Электрическая проводимость пленки оксида олова увеличивается по мере увеличения толщины пленки. Увеличение толщины пленки обычно означает большее время осаждения. В этом случае зерна оксида олова в пленке увеличиваются, что уменьшает число границ зерен, тем самым снижая дисперсию на границах зерен и увеличивая подвижность. При получении теплоотражающих пленок методом CVD значительное влияние на электрическую проводимость осажденной пленки оказывает температура субстрата. Согласно Van Molin максимальная проводимость достигается в случае, когда температура субстрата составляет 450 С и осаждается чистый оксид олова. Что касается легированных оксидов олова, то они не показывают соответствующего максимума, однако проводимость увеличивается по мере роста температуры. Однако Van Mol не предоставляет результаты для температуры, превышающей 500 С. Согласно Van Mol причина улучшенной проводимости заключается в том, что благодаря более высокой температуре зерна увеличиваются, а их степень кристалличности улучшается, что приводит к большей концентрации носителей зарядов и, вследствие этого, к лучшей электрической проводимости. В приведенной ниже таблице показаны исходные материалы и способы получения теплоотражающего покрытия согласно предшествующему уровню техники. Получение теплоотражающих покрытий согласно предшествующему уровню техники Способы предшествующего уровня техники не могут быть использованы для получения стеклянных покрытий со скоростью поступления стекла, например при обработке стекла, такой как на линии закалки стекла. Краткое описание сущности изобретения Целью изобретения является устранение проблем предшествующего уровня техники и обеспечение нового способа покрытия стекла со скоростью производства стекла. Способ изобретения позволяет покрывать стекло по мере его движения на производственной линии или линии обработки. Стекло обычно движется со скоростью от 0,4 до 1 м/с и имеет температуру в пределах от 500 до 750 С. Цель изобретения достигается посредством способа в соответствии с ограничительной частью п.1 формулы изобретения, отличающегося тем, что для осаждения покрытия некоторую часть покрывающего материала подают в покрытие в форме твердых частиц, композиция которых, по существу, является такой же, как и композиция покрытия, подлежащего осаждению, и диаметр которых менее 200 нм. Цель изобретения также достигается при помощи устройства в соответствии с отличительной частью п.7 формулы изобретения,которое характеризуется тем, что оно включает средства для образования частиц диаметром менее 200 нм и для переноса частиц в газовую смесь, используемую при CVD осаждении, при этом указанная смесь состоит по меньшей мере из одного газа. Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения. Изобретение основано на идее, что сырьевые материалы, используемые для покрытия стеклянного изделия, реагируют с образованием одно- или многокомпонентных оксидов преимущественно в газовой фазе перед контактом со стеклянной поверхностью и вследствие этого медленность реакций, протекающих в газовой фазе, не ограничивает скорость осаждения. В данном контексте "преимущественно" означает, что протекают только некоторые из реакций окисления покрывающего агента на стеклянной поверхности, эти реакции вызывают хемосорбцию на поверхности стекла. Согласно изобретению покрытие, подлежащее осаждению на стеклянную поверхность, таким образом, состоит, по меньшей мере, частично из частиц, композиция которых, по существу, является такой же, как композиция покрытия, и которые позволяют получать значительно более высокую скорость осаждения покрытия, чем при обычном CVD процессе. Способ покрытия согласно изобретению может быть осуществлен при использовании в качестве отправной точки метода CVD. С помощью описанного здесь способа процесс покрытия стекла может быть интегрирован в линию обработки стекла, что значительно улучшает экономическую эффективность получения покрытого и об-7 015085 работанного стекла. Ниже раскрыты иллюстративные примеры со ссылками на прилагаемые чертежи. Краткое описание чертежей Фиг. 1 иллюстрирует покрытие в соответствии со способом согласно изобретению, при этом покрытие на стекле представляет собой покрытие из оксида олова, легированное фтором; фиг. 2 иллюстрирует получение покрытия согласно изобретению, используя покрытие методомCVD в качестве отправной точки; покрытие наносят в нагревающей части линии закалки стекла; фиг. 3 иллюстрирует модифицированную головку горелки для CVD и способ получения покрытия согласно изобретению; фиг. 4 иллюстрирует получение покрытия согласно способу, при котором в качестве отправной точки использовано нанесение покрытия пиролизом пульверизованного слоя; устройство для нанесения покрытия находится на линии получения стекла между ванной с оловом и охладительной печью; фиг. 5 иллюстрирует покрытие согласно способу, при этом покрытие содержит материал, осажденный на границах зерен покрытия, причем этот материал обладает лучшей электрической проводимостью,чем зерна; фиг. 6 иллюстрирует получение покрытия согласно способу, при котором в качестве отправной точки используется способ пламенного напыления, раскрытый в патентном документе FI 98832; устройство для нанесения покрытия находится на выходе из нагревающей части линии закалки; согласно этому способу материал осаждают на границах зерен покрытия, причем этот материал имеет лучшую электрическую проводимость, чем зерна. Подробное раскрытие изобретения Настоящее изобретение относится к способу покрытия стекла, основная идея способа заключается в том, что по меньшей мере часть покрытия наносится на стеклянную поверхность в форме мелких частиц,тем самым реакции, протекающие на стеклянной поверхности, не будут являться фактором, ограничивающим скорость покрытия стекла. Способ может быть использован для различных стеклянных материалов, таких как натриевое стекло, боросиликатное стекло, хрустальное и полухрустальное стекло, а также для кварцевого стекла. Способ также может быть использован для глазурованных продуктов, таких как глазурованные керамические продукты, одним из примеров которых является глазурованная керамическая плитка. Стекло покрывают, используя способ осаждения согласно изобретению, при котором некоторая часть материала осаждается на поверхности тонкодисперсных частиц, полученных в газовой фазе или отдельно привнесенных туда. Такие тонкодисперсные частицы могут быть получены методом CVD, пиролизом пульверизованного слоя, или методом пламенного напыления, или же каким-либо другим способом. В данном контексте термин "тонкодисперсные частицы" используют применительно к частицам,имеющим диаметр менее одной четвертой части длины волны видимого света, то есть обычно менее 200 нм. Покрытие может представлять собой теплоотражающее покрытие, необходимое для энергосберегающего стекла, например материал покрытия при этом обычно является оксидом олова, легированным фтором и/или сурьмой. Как правило, покрытие такого вида должно иметь толщину от 200 до 600 нм,предпочтительно около 400 нм. В процессе CVD скорость осаждения покрытия такого вида составляет порядка 20 нм/с, время осаждения получаемого при этом покрытия составляет 20 с. Поскольку при закалке стекла, например, поверхность стекла остается в месте нанесения покрытия в течение менее секунды, способ осаждения CVD, как таковой, является слишком медленным. Согласно изобретению частицы легированного оксида олова, имеющие диаметр в среднем 30 нм, создаются в процессе или привносятся в него. Такие частицы способны перемещаться внутрь газового потока, вследствие чего легированный оксид олова осаждается на их поверхностях приблизительно с такой же скоростью, как и на поверхности стекла. В результате в течение одной секунды на поверхность частиц осаждается слой около 20 нм, то есть частицы разрастаются в частицы с диаметром около 70 нм. Благодаря броуновскому движению,термофорезу и/или электрическим силам частицы попадают на поверхность стекла. Химические реакции,протекающие на поверхности стекла и частиц, присоединяют частицы химически к поверхности стекла,тем самым образуя однородное покрытие. Для покрытия такого вида эффективная скорость осаждения,то есть скорость осаждения на стеклянную поверхность, составляет порядка 300 нм/с. Согласно эмпирическим знаниям в области теплоотражающих покрытий пленка, хорошо проводящая электричество, обладает низкой излучательной способностью. Электрическая проводимость в пленке зависит не только от плотности носителей заряда, но также и от их подвижности , которая может быть определена как коэффициент пропорциональности между ускоряющим электрическим полем Е и скоростью носителя заряда v таким образом, что v = Е. Подвижность носителя заряда определяют при помощи дисперсионных параметров промежуточного агента; это множественные параметры, и к ним может быть применена, например, теория переноса Больцмана. По мере увеличения общей дисперсии подвижность снижается. Движение электрона в иде-8 015085 альной периодической схеме не испытывает дисперсии, и, следовательно, подвижность увеличивается в очень значительной степени. Сверхпроводимые материалы при приемлемой низкой температуре имеют сходство со средой такого типа. Проводимость пленки зависит от произведения, полученного при умножении числа носителей зарядов на подвижность. Другими словами, максимальное увеличение электрической проводимости теплоотражающей пленки путем воздействия только на подвижность не обязательно снижает излучательную способность. Тонкая пленка не обязательно является гомогенной, но может также содержать значительное количество различных видов дефектов в кристалле. Локальная структура кристалла также может меняться от одного типа кристалла к другому. На границах зерна электрические свойства пленки в значительной степени отличаются от свойств внутри зерна. Перенос электричества через границы зерна зависит от различных факторов и обычно проистекает из нарушения периодичности кристаллической дифракционной решетки и способов, при помощи которых точки адгезии на концах зерен заполняются посторонними атомами или молекулами. То, каким образом заполняются точки адгезии, определяет, будет ли поверхность зерна отрицательно или положительно заряженной, либо она останется электрически нейтральной. Идеальным заполняющим агентом является водород. Например, поверхность химически чистого оксида кремния, который может быть получен путем скола кристалла чистого диоксида кремния в вакууме, остается положительно заряженной до тех пор, пока поверхность не окажется загрязненной посторонними атомами, и электроны в них не нейтрализуют ее. Обработку поверхности из диоксида кремния для того,чтобы сделать ее приемлемой, широко используют в технологии канальных транзисторов с МОПструктурой применительно к производству интегральных схем. Применительно к тонким пленкам и границам зерен ограниченное пространство для носителя заряда составляет немного менее 300. В данном случае следует отметить, что физические размеры структуры оказываются меньше, чем величина квантово-механической волновой функции свободного электрона, и вследствие этого электрон уже не представляет собой классическую локализованную частицу. Волновая функция, или амплитуда вероятности частицы, в некотором смысле представляет собой наиболее вероятную зону действия энергии, содержащейся в электроне. Это имеет большое значение для электрохимического поведения вещества и, фактически, вследствие этого свойства пленки зачастую следует рассматривать через понятия, используемые в квантовой механике. И, следовательно, вероятность мнимого туннелирования электронов на границе зерна от одного зерна к другому может быть значительной. Аналогично, химические частицы, образованные через посредство реакций в пламени, например, не могут рассматриваться как классические частицы до того, как их "размер" не превысит, по меньшей мере,длину, требуемую волновой функцией свободного электрона. Таким образом, зерно, имеющее размер менее 30 нм, не содержит "свободного" носителя заряда в прямом смысле этого слова и, следовательно,его "поверхность", например, может вести себя иначе, чем соответствующая макроскопическая частица,потому что свободный размер классического электрона будет перекрывать всю структуру. Электрическое поле поверхности обычно описывают как искривление энергетических зон в материале. Если поверхность имеет положительный заряд, она имеет дефицит электронов (зона разряда), и зоны обычно описывают как изогнутые вверх. В зависимости от того, насколько глубоко в зерно простирается изгиб относительно размера зерна, область свободных носителей зарядов становится уже и электрическое сопротивление увеличивается. Поскольку излучательная способность пленки зависит от числа свободных носителей зарядов, в теплоотражающих покрытиях важно воздействовать на композицию границы зерна таким образом, чтобы общая плотность носителей зарядов оставалась высокой. Это может быть достигнуто, например, путем легирования поверхности подходящим легирующим агентом для возвращения нейтральности зарядов или, по меньшей мере, для регулирования поверхностного заряда таким образом, чтобы он был благоприятным в отношении функционирования пленки. Поверхность зерна может быть снабжена подходящими металлами,химически прикрепляющимися к зерну. В случае оксида олова таким металлом может быть, например, серебро. Описание примеров осуществления изобретения Далее изобретение будет более подробно описано со ссылкой на примеры и фиг.1-6. Пример 1. Теплоотражающее покрытие, полученное при помощи модифицированного метода CVD. На фиг. 1 показано покрытие, осажденное на поверхность стекла 101, при этом покрытие состоит из матрицы 102 покрытия и частиц 103, содержащих, по существу, тот же материал, что и матрица 102 покрытия. В теплоотражающем покрытии этого примера оба материала состоят из оксида олова, легированного фтором. На фиг. 2 показано получение покрытия с фиг. 1. Покрытие получают на поверхности стекла 201 в установке 202 для закалки стекла. Стеклянный лист 201 сначала помещают в загрузочное устройство 203, откуда стеклянный лист 201 при помощи транспортных валов 206 перемещают в нагревательную печь 204. В печи 204 стеклянный лист 201 нагревают при помощи тепловых нагревателей 205. После нагревания стекло быстро перемещается в камеру 207 охлаждения, где его охлаждают при помощи воздушных струй 208. Затем стекло поступает на разгрузочные валы 209. На поверхность стекла 201 наносят теплоотражающую пленку 236 при помощи модифицированного устройства 234 для CVD-9 015085 осаждения. Устройство 234 для осаждения состоит из загрузочной камеры 212 CVD и генератора 235 частиц. В данном примере генератор 235 частиц представляет собой устройство для пламенного напыления жидкости согласно патентному документу FI 98832, в котором водородно-кислородное пламя 210 используют для получения частиц 211 размером от 10 до 110 нм. Механизм, создающий частицы, а также способ изобретения более подробно будут раскрыты ниже применительно к фиг. 3. В загрузочную 212 камеру CVD и в генератор 235 частиц загружают жидкие, парообразные и газообразные сырьевые материалы. Из газового баллона 214 водород подают в питающую линию 218 для использования его в качестве топливного газа для создания пламени в генераторе 235 частиц. Из газового баллона 215 кислород подают в питающую линию 219 для использования в качестве пламяобразующего газа в генераторе 235 частиц. Из газового баллона 216 азот подают в питающую линию 220 для регулирования пламени в генераторе 235 частиц. Для ясности регуляторы потока и расходомеры, запорные и невозвратные клапаны, фильтры и другие аналогичные компоненты питающей линии, очевидные для специалиста в данной области техники, не показаны. Из газового баллона 222 азот подают в емкость 224, посредством чего в емкости 224 создается повышенное давление. Емкость 224 содержит жидкую смесь, полученную растворением 22 г гидрата хлорида олова, SnCl35H2O, в 10 мл концентрированной соляной кислоты. Затем эту смесь растворяют в 1200 мл метанола. После этого в смесь добавляют 20 мл дистиллированной воды и растворяют в ней 2,8 г фторида аммония NH4F. Раствор подают из емкости с объемным расходом 50 мл/мин. Для ясности регуляторы потока и расходомеры, запорные и невозвратные клапаны, фильтры и другие аналогичные компоненты линии, очевидные для специалиста в данной области техники, не показаны. Или же можно использовать подходящую смесь олово- и фторсодержащих соединений, которую затем превращают в пар в барботере 225. Из газового баллона 222 азот подают в барботер 228, посредством чего тетрахлорид олова в барботере превращается в пар и затем подается по газопроводу 230 в питающую камеру 212 CVD. Или же,оловосодержащее соединение может быть распылено в питающей камере 212 CVD при помощи повышения давления в питающей емкости 229. В питающую камеру 212 также подают фторсодержащее соединение ClCHF3 из газового баллона 217 по газопроводу 221. При этом регуляторы потока и расходомеры, запорные вентили и невозвратные клапаны, фильтры и другие аналогичные компоненты линии, очевидные для специалиста в данной области техники, не показаны. Соотношение тетрахлорида олова и фторсодержащего соединения регулируют таким образом, чтобы композиция пленки, полученной из соединений при помощи CVD осаждения, была, по существу, такой же, как и композиция частиц, образованных в генераторе 235 частиц. Объемный расход фторсодержащего соединения может быть аналогичным образом отрегулирован, например, при помощи регулятора массового потока. Массовый поток тетрахлорида олова может быть вычислен по следующей формуле:V - расход азота в барботер, л/мин; р - давление воздуха, а рi - парциальное давление тетрахлорида олова;i, - эффективность парообразования. В случае, использованном в качестве примера, расход азота через барботер составлял 1300 мл/мин,температура в барботере была 50 С, а расход газообразного фтора - 20 мл/мин. Образовавшиеся частицы 211 и газовую смесь смешивали в питающей камере 212 CVD и затем подавали через камеру смешения 213 в закалочную печь 204. На фиг. 3 сырьевые материалы подают через питающие трубопроводы 304 и 305 в камеру 302 устройства 301 CVD и смешивают сырьевые материалы с образованием газовой смеси 306. Соответственно,сырьевые материалы и топливные газы подают из питающих трубопроводов 307, 308, 309, 310 и 311 в генератор 303 частиц, являющийся частью устройства 301. Жидкие сырьевые материалы распыляют в распылителе 312 и смешивают все сырьевые материалы, после чего они поступают в пламя 313, где реагируют с образованием тонкодисперсных частиц 314, чей диаметр обычно лежит в пределах от 10 до 100 нм. Диаметр частиц преимущественно определяют исходя из концентрации частиц в непосредственной близости от пламени; в обсуждаемом примере концентрация частиц такова, что средний диаметр частиц составляет 30 нм. Образовавшиеся частицы 314 далее смешивают с газовой смесью в смесительной трубе 315 и перемещают в печь 316 линии закалки. В печи 316 стекло 317, движущееся на транспортных валах 318, нагревают при помощи тепловых нагревателей 319. Температура стекла обычно повышается до 600-650 С. При такой температуре тетрахлорид олова SnCl4 не реагирует с образованием частиц, однако в закалочной печи 316 происходит CVD осаждение на поверхности частиц 320 и стекла 317. Поскольку суммарная поверхность частиц многократно превышает поверхность стекла, увеличение количества твердого мате- 10015085 риала происходит в основном на поверхности частиц 320. Далее частицы накапливаются на поверхности стекла за счет броуновского движения, гравитации, термофореза и электрических сил, в результате чего благодаря общему действию накопления частиц и CVD осаждения на поверхности стекла образуется однородное покрытие 322 при скорости осаждения, значительно превышающей скорость CVD на стеклянной поверхности. Пример 2. Покрытие, полученное при помощи модифицированного пиролиза пульверизованного слоя. На фиг. 4 лист стекла 402, движущийся по линии производства стекла ("флоат-линии") 401, покрывают на участке 404, остающемся между ванной 403 с оловом и охладительной печью 406, температура стекла на этом участке составляет от 550 до 650 С. Покрытое стекло получают из разгрузочного конца 407 производственной линии. Согласно изобретению нанесение покрытия осуществляют при помощи форсунки 408 для пиролиза пульверизованного слоя, в которой сырьевой материал 412 распыляют в виде тумана 409, состоящего из мелких капель, и направляют на поверхность стеклянного листа 402, где под действием тепла происходит реакция сырьевого материала со стеклом, в результате чего образуется покрытие 414. Способ изобретения отличается от способа пиролиза пульверизованного слоя предшествующего уровня техники тем, что сырьевой материал 412 содержит смешанные с ним частицы 415 диаметром 200 нм. Частицы 415 получают при помощи способа, раскрытого в патентном документе FI 98832, например, методом пламенного напыления жидкости, лазерной абляцией, жидкофазными способами, при помощи горелки с ламинарным пламенем, трубчатого реактора или каким-либо иным способом предшествующего уровня техники, предназначенным для получения наноматериала. Композиция частиц является, по существу, такой же, как композиция пленки, полученной методом пиролиза пульверизованного слоя. Частицы 415 перемещаются внутри потока жидкости в туман 409, 410 и затем - в покрытие 414. Эти частицы образуют существенную часть массы покрытия и, таким образом, скорость получения покрытия будет значительно выше, чем скорость осаждения покрытия, полученного только методом пиролиза пульверизованного слоя. Пример 3. Теплоотражающее покрытие, полученное путем улучшения электрической проводимости границы зерен. Способ согласно изобретению может быть использован для получения на поверхности стекла 501 покрытия 502, состоящего из основного материала 503, состоящего из наноразмерных частиц, и материала 504, осажденного вокруг частиц из основного материала 503 и имеющего более высокую электрическую проводимость, чем основной материал 503 (см. фиг 5). Это позволяет уменьшить дисперсию на границах зерен и увеличить электрическую проводимость покрытия. Тонкое теплоотражающее покрытие, таким образом, функционирует так же, как и более толстое покрытие, полученное из основного материала 503, то есть эффективная скорость осаждения покрытия увеличена. Покрытие, изображенное на фиг. 5, может быть получено на стадии закалки стекла, например, при помощи устройства, изображенного на фиг. 6. На фиг. 6 покрытие, изображенное на фиг. 5, получают на поверхности стекла 603 в устройстве 601 для закалки стекла. Листовое стекло 603 сначала помещают в загрузочное устройство 602, откуда транспортные валы 604 перемещают листовое стекло 603 в нагревательную печь 605. В печи 605 листовое стекло 603 нагревают при помощи тепловых нагревателей 606 до температуры от 600 до 700 С. После нагревания стекло быстро перемещается в охлаждающую камеру 608, где его охлаждают при помощи воздушных струй 609. Далее стекло движется в разгрузочную секцию 610. Между нагревательным устройством 605 и охлаждающим устройством 608 остается секция 607, в которой размещают устройство 611 для пламенного напыления жидкостей. Способ пламенного напыления жидкостей раскрыт в патентном документе FI 98832. При пламенном напылении жидкостей сырьевые материалы реагируют в пламени 612 и образуют наночастицы 613, которые затем осаждаются на поверхности стекла 603 и образуют покрытие 614. Наночастицы образуются при пламенном напылении жидкостей, когда сырьевой материал превращается в пар, возможно, реагирует с кислородом с образованием оксидов металлов, концентрируется с образованием мелких частиц (образует зародыши кристаллов) и затем разрастается до частиц размером от 10 до 100 нм за счет конденсации, при этом размер зависит от концентрации металла в пламени и от близости от него. Вещества, легко реагирующие с кислородом, такие как олово, легко окисляются и образуют частицы при более высокой температуре, чем слабоокисляющиеся металлы, такие как благородные металлы. При помощи этого способа можно за один прием получать частицы, имеющие сердцевину из оксида металла, окруженную поверхностью из благородных металлов. Согласно настоящему изобретению данное явление используют для получения теплоотражающего покрытия. Из газовых баллонов 615 и 616 газообразные водород и кислород подают по питающим трубопроводам 619 и 620 в устройство 611 для пламенного напыления жидкостей для получения пламени. Из газового баллона 617 азот, необходимый для регулирования пламени 612, подают в питающий трубопровод 621. Для ясности регуляторы потока и расходомеры, запорные и невозвратные клапаны, фильтры и другие аналогичные компоненты питающей линии, очевидные для специалиста в данной области тех- 11015085 ники, не показаны. Из газового баллона 618 азот подают в емкости 623 и 624 для сырьевых материалов. Емкость 623 для сырьевых материалов содержит раствор, упоминавшийся в примере 1, для получения частиц SnO2:F. Емкость 624 для сырьевого материала содержит нитрат серебра, AgNO3, растворенный в метаноле. Сырьевые материалы в питающих трубопроводах 625 и 626 берут вблизи устройства 611 для пламенного напыления жидкостей и объединяют перед устройством для пламенного напыления жидкостей. В пламени сырьевые материалы реагируют, при этом олово окисляется, оксид олова легируется фтором, а частицы оксида образуют зародыши кристаллов и растут в результате конденсации. В более поздней фазе пламени серебро конденсируется на поверхности частиц в форме частиц или в форме пленки. Некоторая часть серебра и некоторая часть оксида олова также могут осаждаться непосредственно на поверхности стекла 603. На поверхности стекла получают покрытие 614, являющееся, по существу, таким же, как покрытие на фиг. 5, то есть границы зерен частиц снабжены, по меньшей мере, участками или частицами серебра, что увеличивает электрическую проводимость между частицами. Это позволяет получить пленку, являющуюся более проводимой, чем основной материал, то есть достигается заметно лучшая скорость осаждения пленки. Специалисту в данной области техники будет очевидным, что существуют также и другие пути получения структур, раскрытых в примерах, и что существенным аспектом изобретения является то, что скорость осаждения пленки увеличивается путем подачи части материала в форме твердых частиц. Кроме того, эффективная скорость роста теплоотражающих пленок может быть увеличена за счет улучшения электрической проводимости на граничных поверхностях зерен в пленке. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ нанесения на стекло теплоотражающего покрытия на основе SnO2, ZnO или их комбинации с использованием метода химического осаждения из паровой фазы (CVD), в котором при осаждении покрытия по меньшей мере часть покрывающего материала подают в виде твердых частиц, состав которых, по существу, совпадает с составом покрытия, которое должно быть нанесено, и диаметр которых составляет менее 200 нм. 2. Способ по п.1, отличающийся тем, что состав сердцевины частиц диаметром менее 200 нм, по существу, совпадает с составом теплоотражающей пленки, которая должна быть нанесена, а оболочка частиц состоит из материала, электрическая проводимость которого выше, чем электрическая проводимость сердцевины частиц. 3. Способ по п.2, отличающийся тем, что материал теплоотражающей пленки и сердцевины частиц представляет собой SnO2; SnO2:F; SnO2:Sb; SnO2:F:Sb; ZnO:F или их комбинацию, а материал оболочки частиц представляет собой Ag, Au, Pt, Pd или их комбинацию. 4. Устройство для осуществления способа по любому из пп.1-3 для покрытия стекла, включающее устройство (234, 301) для CVD осаждения для нанесения на стекло покрытия на основе SnO2, ZnO или их комбинации, где устройство (301) содержит средство (302) для образования газовой смеси (306), которая используется в покрытии, содержащей по меньшей мере один газ,средство (303) для получения частиц диаметром менее 200 нм, состав которых, по существу, совпадает с составом покрытия, которое должно быть нанесено,средство (315) для переноса частиц в газовую смесь (306), которая используется в покрытии.

МПК / Метки

МПК: C03C 17/245, C03C 17/02, C03B 37/014, C23C 16/44

Метки: стекло, нанесения, покрытия, теплоотражающего, устройство, способ

Код ссылки

<a href="https://eas.patents.su/15-15085-sposob-i-ustrojjstvo-dlya-naneseniya-na-steklo-teplootrazhayushhego-pokrytiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для нанесения на стекло теплоотражающего покрытия</a>

Предыдущий патент: Нить, стойкая к порезам

Следующий патент: Способ и устройство для осуществления флотации и сортировки рудного шлама

Случайный патент: Арилсульфонамидные аминосоединения и их применение в качестве лигандов 5-ht6